Faculdade Leonardo da Vinci Favinci

Engenharia Mecânica

Modelagem Térmica de Permutadores a Placas

Lucas Eduardo Belino

Timbó

2017

Lucas Eduardo Belino

Modelagem Térmica de Permutadores a Placas

Orientadora: Prof. Dra. Lucille Cecília

Peruzzo

Timbó

2017

Dedico esse trabalho aos meus pais,

Jucimara Patrícia de Borba e Roberto José Weinrich e minha vó Irma Volpi

com muito carinho e apoio, pois sem eles muitos dos meus sonhos não se

realizariam.

AGRADECIMENTOS

A Prof. Dra. Lucille, pela orientação, seu grande desprendimento em ajudar-me.

Agradeço а todos оs professores por mе proporcionarem о conhecimento nãо

apenas racional, mаs а manifestação dо caráter е afetividade dа educação nо

processo dе formação profissional, pоr tanto qυе sе dedicaram а mim, nãо somente

pоr terem mе ensinado, mаs por terem mе feito aprender. А palavra mestre, nunca

fará justiça аоs professores dedicados аоs quais sеm nominar terão оs meus

eternos agradecimentos.

Meus agradecimentos ao Jean Carlo Andres, que foi meu tutor nesse universo de

conhecimento de Trocadores de Calor a Placas e que vem me guiando

profissionalmente.

Meus agradecimentos а todos meus amigos, companheira, companheiros dе

trabalhos е irmãos nа amizade qυе fizeram parte dа minha formação е qυе vão

continuar presentes еm minha vida.

A todos qυе diretamente оυ indiretamente fizeram parte dа minha formação, о mеυ

muito obrigado.

RESUMO

Com o crescente aumento da importância da eficiência energética em todos os

processos industriais envolvendo aquecimento, arrefecimento e regeneração, os

trocadores de calor a placas (PHE) ganharam espaço devido a seu elevado

rendimento relativo a área de troca térmica, sua capacidade de ampliação, facilidade

de manutenção e por serem extremamente compactos quando comparados com

outros conceitos construtivos de trocadores.

O presente trabalho busca demonstrar cálculos para dimensionamento das

placas do tipo Chevron (relevo em asna) que constituem o equipamento. Será

estabelecida uma pré-configuração para a aplicação, reduzindo suas inúmeras

variações que teriam de ser calculadas caso a caso e, então, definida a melhor

configuração. A base de cálculo será feita em um processo envolvendo água gelada

e água quente, visto serem fluidos com propriedades físicas bem conhecidas. Será

analisado o comportamento teórico do processo em trocadores com quantidades

diferentes e pré-determinadas de placas. Busca-se encontrar uma área de troca que

possa atender a potência exigida pelo processo, junto ao coeficiente global de troca

térmica e diferencial logaritmo médio de temperatura calculados.

O dimensionamento é feito a partir de conceitos físicos, números e/ou

parâmetros adimensionais e fórmulas já estudadas para aplicações dos trocadores a

placas. Toda a metodologia de cálculo pode ser aplicada para outras condições de

processo, desde que atendam a condição de serem fluidos newtonianos e tenham as

propriedades físicas ajustadas aos mesmos. Os cálculos são efetuados através de

uma planilha desenvolvida especificamente para os conceitos apresentados no

trabalho.

A validação dos resultados obtidos a partir dos cálculos, é efetuada através da

comparação entre os dados apresentados pelo software do fabricante da placa.

Como principal conclusão é possível verificar a aproximação dos resultados

utilizando os métodos de cálculos propostos no trabalho.

Palavras-chave: Transferência de Calor; Trocador de Calor a Placas.

ABSTRACT

With the increasing importance of energy efficiency in all industrial processes

involving heating, cooling and regeneration, plate heat exchangers (PHE) gained

space due to their high efficiency relative to the thermal exchange area, their

expansion capacity, ease of maintenance for being extremely compact when

compared to other exchanger’s construction concepts.

The present work seeks to demonstrate calculations for the sizing of Chevron

plates (Asna profile) that compose the equipment. A preconfiguration will be

established for the application, reducing its innumerable variations that would have to

be calculated on a case-by-case basis and then set the best configuration. The basis

of calculation will be done in a process involving ice water and hot water, since they

are fluids with well-known physical properties. The theoretical behavior of the process

in exchangers with different and predetermined amounts of plates will be analyzed. It

is sought to find an exchange area that can meet the power demanded by the

process, together with the global coefficient of thermal exchange and the calculated

average logarithm of temperature.

The sizing is done from physical concepts, numbers and / or dimensionless

parameters and formulas already studied for plate changer applications. The entire

calculation methodology can be applied to other process conditions, provided they

meet the condition of being Newtonian fluids and have the physical properties

adjusted to them. The calculations are made through a worksheet developed

specifically for the concepts presented in the paper.

The validation of the results obtained from the calculations is done by

comparing the data presented by the software of the board manufacturer. As the

main conclusion it is possible to verify the approximation of the results using the

calculation methods proposed in the work..

Keywords: Heat Transfer; Plate Heat Exchangers

LISTA DE FIGURAS

Figura 1- Conjunto pasteurizador completo................................................................. 3

Figura 2 - Aplicação e Propriedades dos trocadores................................................... 4

Figura 3 - Construção Básica de um trocador de calor Gaxetado ............................... 5

Figura 4 – Modelos de Placas ..................................................................................... 6

Figura 5 - Trocador de Calor a Placas Gaxetado com Estrutura em Aço Carbono ..... 6

Figura 6 - Trocador de Calor a Placas Gaxetado com Estrutura em Aço Inoxidável... 7

Figura 7 - Fluxo Interno em um Trocador de Calor Controlado pelas Vedações ........ 7

Figura 8 - Canal escoamento Formado pela Gaxeta................................................... 8

Figura 9 - Exemplo Convecção Natural ..................................................................... 13

Figura 10 - Exemplo Convecção Forçada ................................................................. 13

Figura 11 - Transferência de calor através de uma camada de fluido de espessura L

e diferença de temperatura ∆T .................................................................................. 16

Figura 12 - Perfil de velocidade em escoamento sobre uma placa plana ................. 17

Figura 13 - Camada limite térmica sobre uma placa plana ....................................... 18

Figura 14 - Fluxo Turbulento e Laminar .................................................................... 20

Figura 15 - Ação da força tangencial sobre um fluido ............................................... 20

Figura 16 - Taxa de Deformação x Tensão de Cisalhamento - Sem influência de

tempo ........................................................................................................................ 22

Figura 17 - Taxa de Deformação x Tensão de Cisalhamento - Com influência de

tempo ........................................................................................................................ 22

Figura 18 - Esquema representativo do fluxo de fluido entre placas ......................... 27

Figura 19 - Diferentes tipos de corrugação em placas (a) Washboard, (b)

Herringbone ou zig-zag, (c) Chevron, (d) Saliências e Depressões, ......................... 28

Figura 20 - Comportamento de fluido entre canais (a) Placa Washboard, (b) Placa

Chevron ou Herringbone ........................................................................................... 29

Figura 21 - a) Representação de uma placa com corrugações Chevron .................. 29

Figura 22 - Detalhe canal formado entre duas placas ............................................... 30

Figura 23 - Área de distribuição em placa tipo Herringbone ..................................... 31

Figura 24 - Conjunto de canais formados no Trocador ............................................. 33

Figura 25 - Possíveis arranjos de passes para um trocador com 11 canais ............. 34

Figura 26 - Furações Específicas em Placas ............................................................ 35

Figura 27 - Distribuição de temperaturas nas placas. a) Escoamento vertical b)

Escoamento diagonal ................................................................................................ 36

Figura 28 - Escoamento a) Contracorrente e b) Paralelo no Trocador ...................... 37

Figura 29 - Configuração do arranjo do escoamento: a) Paralelo b) Contracorrente 37

Figura 30 - Circuito térmico para a troca de calor no PHE ........................................ 40

Figura 31 - Placa BP60M – Similar Alfa Laval M6M .................................................. 45

Figura 32 - Dimensões Placa BP60M – Similar Alfa Laval M6M ............................... 46

LISTA DE TABELAS

Tabela 1 - Diferenças entre um PHE e um Casco e Tubo .......................................... 9

Tabela 2 - Condutividade Térmica de Alguns Materiais ............................................ 12

Tabela 3 - Faixas típicas do número de Prandtl de fluidos comuns .......................... 18

Tabela 4 - Correlações para troca térmica e perdas de carga .................................. 24

Tabela 5 - Resistência de Incrustação recomendadas para PHE’s (Marriot, 1971) .. 26

Tabela 6 - Parâmetros de troca térmica para PHE’s com placas Chevron ............... 41

Tabela 7 - Processo Trocador ................................................................................... 43

Tabela 8 - Propriedades Físicas Fluido I ................................................................... 44

Tabela 9 – Propriedades Físicas Fluido II ................................................................. 45

Tabela 10 - Dados da placa BP60M – Alfa Laval M6M ............................................. 46

Tabela 11 - Parâmetros de Configuração Adotados ................................................. 47

Tabela 12 - Resultados obtidos através dos cálculos ............................................... 51

SUMÁRIO

1 INTRODUÇÃO ....................................................................................................................................1

2 OBJETIVOS .........................................................................................................................................1

2.1 Objetivos Gerais................................................................................................. 1

2.2 Objetivos Específicos ......................................................................................... 1

3 REVISÃO BIBLIOGRÁFICA ..............................................................................................................2

3.1 Apresentação Do Equipamento ..........................................................................................................2

3.2 Trocadores de Calor .......................................................................................... 3

3.2.1 Trocadores de Calor a Placas ..................................................................... 4

3.2.1.1 Trocadores de Calor a Placas Gaxetados (GPHE) ............................... 4

3.3 Aspectos Gerais ................................................................................................. 9

3.3.1 Modos de Transferência de Calor ................................................................ 9

3.3.1.1 Condução ............................................................................................ 11

3.3.1.2 Convecção........................................................................................... 12

3.3.2 Número de Nusselt .................................................................................... 15

3.3.3 Número de Prandtl ..................................................................................... 17

3.3.4 Número de Reynolds ................................................................................. 19

3.3.5 Fluidos Newtonianos.................................................................................. 20

3.3.6 Correlações Para Troca Térmica e Perda de Carga .................................. 23

3.3.7 Incrustação ................................................................................................ 26

4 PROPRIEDADES GEOMÉTRICAS DAS PLACAS E CONFIGURAÇÕES DOS

TROCADORES DE CALOR ................................................................................................................27

4.1 Principais Dimensões ....................................................................................... 28

4.2 Possíveis Configurações .................................................................................. 32

4.2.1 Canais........................................................................................................ 33

4.2.2 Passes e Passagens ................................................................................. 34

4.2.3 Tipos de Fluxo ........................................................................................... 35

4.2.3.1 Vertical e Diagonal .............................................................................. 35

4.2.3.2 Contracorrente e Paralelo.................................................................... 36

5 MODELAGEM TÉRMICA ................................................................................................................38

6 MATERIAIS E MÉTODOS ...............................................................................................................43

7 RESULTADOS E DISCUSSÃO ........................................................................................................48

8 CONSIDERAÇÕES FINAIS ..............................................................................................................56

REFERÊNCIAS .....................................................................................................................................57

ANEXOS................................................................................................................................................61

1

1 INTRODUÇÃO

Devido a competitividade do mercado, juntamente com políticas conscientizadoras

à conservação de energia, produtos voltados a eficiência e recuperação energética

ganham um espaço cada vez mais importante no cenário industrial. Sendo essa uma

parcela da gama de aplicações voltadas para os trocadores de calor. Com o

desenvolvimento e aperfeiçoamento de processos, os PHE's (plate heat exchanger –

trocadores/permutadores de calor a placas), se tornam itens fundamentais em

projetos que visam benefícios, praticidades e a necessidade de troca térmica entre

fluidos. A falta de conhecimento quanto a aplicação dos PHE's ainda é grande na

indústria, se limitando sempre aos trocadores casco-tubo, que mantém uma parcela

ainda de processos nos quais são essenciais.

2 OBJETIVOS

2.1 Objetivos Gerais

Apresentar uma forma genérica de cálculo para os PHE's, cuja muitas

informações são de conhecimento somente dos fabricantes.

2.2 Objetivos Específicos

•

Comparar valores usuais e tabelados com os obtidos através de cálculos

medições dos equipamentos;

•

Atingir, através dos cálculos, resultados com desvios aceitáveis para a

aplicação do equipamento, quando os mesmos são comparados com os

resultados obtidos pelos softwares dos fabricantes;

•

Desenvolvimento de um senso crítico dos fatores que tem influência no

dimensionamento térmico do trocador.

2

3 REVISÃO BIBLIOGRÁFICA

3.1 APRESENTAÇÃO DO EQUIPAMENTO

Os trocadores de calor vêm se desenvolvendo desde a década de 30, inicialmente

na indústria farmacêutica e alimentícia. Sendo seu auge de aplicação na década de

50, quando o cientista francês Louis Pasteur detectou problemas relacionados a

microrganismos no vinho. Após um aprofundamento nos estudos constatou-se que se

elevando a temperatura do mesmo seria capaz de eliminar esses agentes. Em suma,

que estes microrganismos desempenhavam um papel importante na fermentação e

que era possível controlar a presença dos mesmos através de um ajuste adequado

da temperatura (MACHADO, 2011, p.3). Nos dias atuais, o processo denominado de

Pasteurização, em homenagem ao seu criador, é difundido na indústria alimentícia,

“A tuberculose era chamada "peste branca" por ter alcançado proporções

epidêmicas durante a Revolução Industrial, e por ter matado mais de um bilhão de

pessoas nos últimos 200 anos” (ABRAHÃO, 1998, p.3).

"A pasteurização é utilizada principalmente para produzir produtos seguros para

consumo, aumentar a vida de prateleira e reduzir a deterioração. No entanto, ela

também pode ser usada para alterar as propriedades do produto final." (TETRAPACK)

Esse processo de Pasteurização tem de ser feito em um equipamento que atenda

termicamente e sanitariamente, já que é necessário um controle rígido quanto a

temperatura, tempo de exposição e a necessidade de limpezas periódica. Assim os

PHE's foram capazes de satisfazer de maneira eficiente todos os pontos necessários.

A Figura 1 demonstra a utilização dos trocadores de calor a placas num conjunto

pasteurizador completo, ou seja, com sua malha de controle e acessórios necessários.

3

Figura 1- Conjunto pasteurizador completo

Fonte: Guialat

Segundo Wang (2007, p.2), os trocadores de calor oferecem inúmeras vantagens

e aplicações únicas sobre outros trocadores compactos, como flexibilidade em

ampliações, fácil limpeza e inúmeras outras. Devido essas características que sua

aplicação vem se estendendo a todo o ramo industrial.

3.2 Trocadores de Calor

"Trocadores de calor são equipamentos que providenciam a troca de energia

térmica entre dois ou mais fluidos em diferentes temperaturas" (ANCHASA; KAKAÇ;

LIU, 2012, p.1). Esses fluidos podem estar em contato direto, ou não, além de poder

envolver uma mudança de estado físico - condensação e evaporação.

De acordo com o Incropera (2008, p.426), os trocadores de calor são classificados

em função da configuração do escoamento e do tipo de construção. Ou seja,

dependendo de sua estrutura, que está relacionado ao tipo de trocador utilizado e ao

sentido de escoamento dos fluidos, pode provocar um perfil de temperatura diferente

nos fluidos.

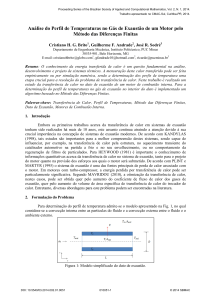

Alguns tipos de trocadores junto com suas aplicações e limitações são

demonstrados na Figura 2, sendo apenas propriedades gerais adotadas. Suas

4

limitações podem ser alteradas conforme projeto, aplicação e fabricante do

equipamento.

Figura 2 - Aplicação e Propriedades dos trocadores.

Fonte: (MACHADO, 2011, p.28).

Nota: Os PHE se enquadram nas placas corrugadas.

3.2.1 Trocadores de Calor a Placas

Conforme definição apresentada de trocadores de calor, o presente trabalho

pretende apresentar a modelagem quanto aos trocadores de placas quanto a

superfície de transferência térmica. Sendo que esses equipamentos ainda possuem

subdivisões quanto a sua construção.

3.2.1.1 Trocadores de Calor a Placas Gaxetados (GPHE)

Geralmente o termo “trocador de calor a placas” é utilizado para representar

um dos trocadores do tipo placa mais comuns, o “trocador de calor a placas com

gaxeta” (GUT, 2003, p.6). Um trocador de calor a placas gaxetado consiste numa série

de finas placas corrugadas ou onduladas que separam os fluidos. Neste tipo de

permutador de calor as placas possuem vedantes e podem ser fabricadas em

qualquer metal ou liga metálica que seja capaz de ser moldada (Kakaç e Liu, 2002).

5

Os trocadores de calor a placas são amplamente usados no

processamento contínuo de alimentos líquidos de baixa viscosidade e

sem material particulado, como leite, sucos ou cerveja. Suas maiores

vantagens são a facilidade de higienização e alta eficiência térmica. A

corrugação das placas consegue induzir turbulência mesmo em baixas

velocidades de escoamento. Para a modelagem da troca térmica

neste

equipamento

é

necessário

o

conhecimento

de

suas

características geométricas e de configuração de escoamento (GUT,

2003, p.10)

A Figura 3 apresenta a construção básica de um trocador de calor gaxetado.

Figura 3 - Construção Básica de um trocador de calor Gaxetado

Fonte: (GUT, 2003, p.7).

Há uma enorme variedade de placas, que alternam entre dimensões, materiais

e espessuras que influenciam no dimensionamento do equipamento. Cada fabricante

tem seus modelos de placas, que são exclusivas do mesmo e tem comportamentos

diferenciados devido suas diferenças estruturais. A Figura 4 apresenta diferentes

modelos de placas, de diversos fabricantes para variadas aplicações.

6

Figura 4 – Modelos de Placas

Fonte: Dantherm.

As figuras 5 e 6 mostram exemplos de PHE's com estruturas em aço carbono

pintada e em aço inoxidável, respectivamente. Sendo o segundo capaz de atender

aos requisitos para aplicação em processos alimentícios.

Figura 5 - Trocador de Calor a Placas Gaxetado com Estrutura em Aço Carbono

Fonte: Bermo.

7

Figura 6 - Trocador de Calor a Placas Gaxetado com Estrutura em Aço Inoxidável

Fonte: Bermo.

A gaxeta como já citado, além da função de vedação, tem como objetivo

direcionar determinado fluido corretamente em cada canal entre as placas. É possível

observar na Figura 7 a alternância dos fluidos entre os canais, sempre sendo um para

cada fluido. Nota-se que esse desvio é feito através das gaxetas, conforme detalhe

apresentado na Figura 8 que alternam seus lados e consequentemente provocam

esse fluxo dentro do trocador.

Figura 7 - Fluxo Interno em um Trocador de Calor Controlado pelas Vedações

Fonte: Separationequipment.

8

Figura 8 - Canal escoamento Formado pela Gaxeta

Fonte: (GUT, 2003, p.8).

De maneira geral é possível citar suas vantagens quanto a outros modelos

gerais de trocadores de calor:

- Elevada transferência térmica;

- Elevada efetividade térmica;

- Baixo diferencial de temperatura entre os fluidos, possível atingir até 1°C;

- Compacto;

- Custo relativamente barato;

- Facilidade de acesso quanto a inspeção e limpeza;

- Flexibilidade de ampliação, podendo ser adicionado placas até limite de estrutura;

- Deposição de materiais alta nas placas (fouling).

Em muitos casos, os trocadores gaxetados substituíram os casco-tubo na

indústria. Quando dentro do limite das aplicações de pressões e temperaturas

suportadas pelos vedantes. A Tabela 1 apresenta de forma explicita seu potencial

sobre os casco e tubo.

9

Tabela 1 - Diferenças entre um PHE e um Casco e Tubo

Ponto de Análise

Incrustação

Manutenção

Limpeza

PHE

Apresenta maior

incrustação, devido a sua

menor passagem entre

placas.

A manutenção é

extremamente simples e

rápida. Podendo ser feita

pelos próprios colaboradores

da empresa.

A limpeza é muito rápida e

eficiente, já que o trocador é

desmontável. Também é

possível uma limpeza CIP.

É possível o aumento da

capacidade com o aumento

do número de placas. Esta

operação é fácil e rápida.

Ampliação

Casco e Tubo

A incrustação demora mais a

acontecer, devido a maior

área de passagem dos tubos.

Possui Espelho Fixo o que

impede sua manutenção

interna. Não há acesso físico.

Além de ser necessário

encaminhar para uma oficina

especializada.

Este processo de limpeza é

mais demorado e menos

eficiente, devido ao uso da

limpeza CIP.

Não é possível o aumento da

capacidade, sendo necessária

a troca do equipamento.

Eficiência Troca

Térmica

A eficiência da troca é maior

decorrente da menor

espessura das paredes

entre os fluídos, resultando

em uma turbulência alta.

A troca térmica não é tão

eficiente, devido a espessura

dos tubos e à área maior dos

tubos, ocasionando uma

baixa turbulência nos fluidos.

Tamanho

Ocupa um pequeno espaço

físico, mesmo com uma

grande capacidade.

Peças de

Reposição

Facilmente encontradas no

mercado.

Para uma mesma

capacidade, o Trocador

Casco e Tubo ocupa um

espaço muito maior. Até 6

vezes.

É necessário o deslocamento

do trocador para as oficinas

credenciadas.

Fonte: O Autor.

3.3 Aspectos Gerais

3.3.1 Modos de Transferência de Calor

A transferência de calor pode ser definida como a transferência de energia

entre duas regiões, visto que haja uma diferença de temperatura entre as mesmas.

Sempre que existir um gradiente de temperatura dentro de um sistema

ou que dois sistemas a diferentes temperaturas forem colocados em

contato, haverá transferência de energia. O processo pelo qual a

energia é transportada é conhecido por transferência de calor. (BOHN;

KREITH, 2011, p.1)

10

Como existem diferenças de temperaturas em todo o universo, sempre há

fenômenos de transferência de calor.

Usualmente são reconhecidos três métodos de transferência de calor: condução,

convecção e radiação. Ainda por alguns autores, apenas a condução e radiação

devem ser considerados como processos de transferência de calor, pois dependem

somente do diferencial de temperatura. A convecção é um método que necessitará

além do diferencial de temperatura, de um transporte mecânico de massa. No entanto,

ocorre a transferência de energia, portanto é aceito sua definição como um método

de transferência de calor.

"Todos os processos de transferência de calor envolvem transferência e conversão

de energia. Assim, eles devem obedecer tanto à primeira quanto à segunda lei da

termodinâmica." (BOHN; KREITH, 2011, p.1)

Pode-se entender erroneamente que seria possível a determinação da

transferência de energia, apenas pelo entendimento e domínio da termodinâmica. No

entanto, a termodinâmica clássica se limita ao estudo do estado estacionário num

estado de equilíbrio químico, mecânico e térmico.

A termodinâmica está focada na quantidade transferida de calor

quando um sistema passa de um estado de equilíbrio para outro, sem

fornecer informações sobre o tempo de duração do processo. A

análise termodinâmica apenas nos informa quanto de calor deve ser

transferido

para

realizar

determinada

mudança

no

estado

termodinâmico, de forma a satisfazer o princípio da conservação de

energia. (ÇENGEL; GHAJAR, 2012, p.2)

Logo, a determinação das taxas de transferência de calor e tempos de

arrefecimento e aquecimento são os objetivos de estudo da transferência de calor.

A energia pode ser transferida por dois mecanismos: transferência de calor (Q) e

trabalho (W). Quando a força motriz para essa transferência é um diferencial de

temperatura, a transferência de energia é considerada uma transferência de calor,

caso contrário é trabalho. “A quantidade de calor transferido por unidade de tempo é

denominada taxa de transferência de calor” (ÇENGEL; GHAJAR, 2012, p.9). Quando

se tem uma taxa de transferência sobre uma determinada área normal à direção de

transferência, denominamos a mesma de fluxo de calor.

11

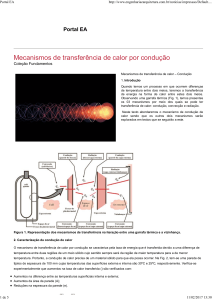

3.3.1.1 Condução

Nesse modo de transferência de calor a troca de energia é efetuada pelo

movimento cinético ou pelo impacto direto de moléculas, no caso de fluidos em

repouso, e pelo movimento de elétrons, no caso de metais.

"Em líquidos e gases, a condução deve-se às colisões e difusões das moléculas

em seus movimentos aleatórios. Nos sólidos, ela acontece por causa da combinação

de vibrações das moléculas em rede, e a energia é transportada por elétrons livres."

(ÇENGEL; GHAJAR, 2012, p.18)

A taxa no qual o calor é transferido por condução, qK, que é proporcional ao

gradiente de temperatura dT/dx multiplicado pela área de transferência disponível,

conforme Equação 1.

Equação 1 - Equação Diferencial Condução de Calor

qK α 𝐴

𝑑𝑇

𝑑𝑥

(01)

Onde T(x) é a temperatura e x é a distância na direção do fluxo de calor.

"A taxa real do fluxo de calor depende da condutividade térmica k, que é uma

propriedade física do meio." (BOHN; KREITH, 2011, p.3)

Logo, em um meio homogêneo a taxa de transferência de calor por condução pode

ser representada pela Equação 2:

Equação 2 - Equação Ordinária Condução de Calor

qK = −𝐾𝐴

𝑑𝑇

𝑑𝑥

(02)

O sinal negativo é uma consequência da segunda lei da termodinâmica, exigindo

que o calor deve fluir na direção da temperatura mais alta para a mais baixa.

A equação 2 define a condutividade térmica. Chama-se Lei de Fourier da condução

em homenagem ao cientista francês Jean Baptiste Fourier, que propôs em 1822. A

condutividade térmica, representada na equação pela letra K, representa a

capacidade inerente ao material da quantidade de calor que fluirá em uma

determinada área em um gradiente de temperatura. No sistema SI, as respectivas

12

unidades de medidas da condução, área, diferencial de temperatura e x em watts por

metro por kelvin (W/mK), metros quadrados (m²), kelvins (K) e metros (m).

A tabela 2 apresenta alguns valores de condutividade térmica de diversos

materiais.

Tabela 2 - Condutividade Térmica de Alguns

Materiais

Condutividade Térmica a 300 K

Material

W/m.K

BTU/h.Ft.°F

Cobre

399

231

Alumínio

237

137

Aço Carbono, 1% C

43

25

Vidro

0,81

0,47

Plástico

0,2-0,3

0,12-0,17

Água

0,6

0,35

Etileno Glicol

0,26

0,15

Óleo de Motor

0,15

0,09

Freon (Líq.)

0,07

0,04

Hidrogênio

0,18

0,1

Ar

0,026

0,02

Fonte: (BOHN; KREITH, 2011, p.7).

"Para o caso simples de fluxo de calor unidimensional no estado estacionário

através de uma parede plana, o gradiente de temperatura e o fluxo de calor não variam

com o tempo, e a área transversal ao longo do caminho de fluxo é uniforme." (BOHN;

KREITH, 2011, p.8).

Com isso é possível separar as variáveis da Equação 2, resulta na Equação 3

abaixo: Equação 3 - Condução de calor Variando no Tempo

𝑇𝑓𝑟𝑖𝑜

𝑇2

𝑞𝑘 𝐿

∫ 𝑑𝑥 = − ∫

𝑘𝑑𝑇 = − ∫ 𝑘𝑑𝑇

𝐴 0

𝑇𝑞𝑢𝑒𝑛𝑡𝑒

𝑇1

(03)

3.3.1.2 Convecção

De acordo com Incropera (2008, p.221), a convecção trata da transferência de

energia entre um fluido em movimento e uma superfície. Esse tipo de transferência de

calor pode ocorrer de maneira forçada ou natural.

13

A convecção é chamada de convecção forçada se o fluido é forçado a

fluir sobre a superfície por meios externos, como ventilador, bomba ou

vento. Em contrapartida, a convecção é chamada convecção natural

(ou livre) se o movimento do fluido é causado por forças de flutuação

induzidas por diferenças de densidade, decorrentes da variação de

temperatura do fluido. (ÇENGEL; GHAJAR, 2012, p.26).

A Figura 9 apresenta um caso típico de convecção natural, onde em um

aquecimento da água no recipiente, provoca alterações na densidade e

movimentação natural do fluido. Já a Figura 10 representa um caso de convecção

forçada feita em cima de uma superfície por um ventilador.

A transferência de calor através de um sólido é sempre feita por

condução, pois as moléculas do sólido permanecem em posições

relativamente fixas. A transferência de através de um líquido ou um

gás, no entanto, pode ocorrer por condução ou convecção na

presença de movimento, e por condução em sua ausência. (ÇENGEL;

GHAJAR, 2012, p.374)

Figura 9 - Exemplo Convecção Natural

Fonte: ENEM.

Figura 10 - Exemplo Convecção Forçada

Fonte: SolidWorks.

A transferência de calor por convecção é muito complexa, por envolver

condução de calor e movimento do fluido.

14

O movimento aumenta a transferência de calor, colocando mais partes

quentes e frias do fluido em contato, iniciando altas taxas de condução

com maior número de pontos no fluido. Por isso a taxa de transferência

de calor através de um fluido é bem mais elevada por convecção que

por condução. Na verdade, quanto maior a velocidade do fluido, maior

a taxa de transferência de calor (ÇENGEL; GHAJAR, 2012, p.374)

Como exemplo desse aumento da transferência de calor, podemos pensar em

duas placas lisas com água entre elas. A temperatura na superfície da água estará na

mesma temperatura da chapa com qual a superfície está em contato, onde essa

superfície transferirá energia para a próxima camada de superfície e assim

sucessivamente. Se imaginar um movimento dessa superfície aquecida por essa

camada de fluido e assim repetidamente, isso irá acelerar consideravelmente o

processo de transferência de calor, já que a energia é transportada como

consequência do movimento do fluido.

"A convecção inclui transferência de energia pelo movimento global do fluido

(advecção) e pelo movimento aleatório das moléculas do fluido (condução ou

difusão)." (BERGMAN; DEWITT; LAVINE, 2008, p.221)

Apesar da complexidade da determinação do coeficiente convectivo, a fórmula da

convecção, é simplesmente expressado pela lei de Newton do resfriamento, conforme

Equação 4:

Equação 4 - Lei de Newton do resfriamento

𝑑𝑄

= ℎ𝐴𝑆 (𝑇𝑆 − 𝑇∞ )

𝑑𝑇

Onde:

h = Coeficiente de transferência de calor por convecção (W/m²K);

As = Área de transferência de calor (m²);

Ts = Temperatura de superfície (ºC);

T∞= Temperatura do fluido suficientemente longe da superfície (ºC).

(04)

15

Avaliando a partir de suas unidades, o coeficiente de transferência de

calor por convecção pode ser definido como a taxa de transferência de

calor entre uma superfície sólida e um fluido por unidade de área e por

unidade de diferença de temperatura. (ÇENGEL; GHAJAR, 2012,

p.375)

A simplicidade da equação não aparenta representar a dificuldade antes

descrita, no entanto a determinação do coeficiente convectivo é ponto crítico da

equação, que é o valor dependente das variáveis citadas.

3.3.2 Número de Nusselt

Devido à complexidade de atribuir um valor a um coeficiente convectivo de um

processo, devido as inúmeras variáveis apresentadas ao longo do mesmo, é comum

adimensionalizar as equações e combinar essas variáveis para se reduzir sua

quantidade.

"Também sendo comum adimensionalizar o coeficiente de transferência de calor h

usando o número de Nusselt." (ÇENGEL; GHAJAR, 2012, p.376)

O mesmo pode ser definido de acordo com a Equação 5:

𝑁𝑢 =

ℎ𝐿𝑐

𝑘

(05)

Onde:

h = coeficiente convectivo (W/m²K);

K = condutividade térmica (W/mK);

Lc = comprimento característico (m).

Seu significado pode ser compreendido através do escoamento e do não

escoamento entre duas superfícies, onde no primeiro caso devido a movimentação

do fluido a transferência se dá através da convecção, já no segundo, devido a

imobilidade do fluido, ocorre a transferência através da condução, conforme Figura

11. Em ambos casos o fluxo de calor é respectivamente representado pelas

equações 6 e 7:

16

𝑞̇ 𝑐𝑜𝑛𝑣 = ℎ ∆𝑇

(06)

Equação 5 - Fluxo de calor por Condução

𝑞̇ 𝑐𝑜𝑛𝑑 = 𝑘

∆𝑇

𝐿

(07)

Figura 11 - Transferência de calor através de uma camada de fluido de espessura L e

diferença de temperatura ∆T

Fonte: (ÇENGEL; GHAJAR, 2012, p.377).

Sendo a razão de ambas equações o número de Nusselt, conforme Equação 8:

Equação

𝑞̇ 𝑐𝑜𝑛𝑣 ℎ∆𝑇

ℎ𝐿

=

=

= 𝑁𝑢

𝑞̇ 𝑐𝑜𝑛𝑑 𝑘∆𝑇

𝑘

𝐿

(08)

Então o número de Nusselt representa o aumento da transferência de

calor através da camada de fluido como resultado da convecção em

relação à condução do mesmo fluido em toda a camada. Quanto maior

for o número de Nusselt, mais eficaz será a convecção. (ÇENGEL;

GHAJAR, 2012, p.376)

Portanto, para um Nusselt igual a 1, se conclui que a transferência de calor se

dará por condução ao longo de toda a camada.

17

3.3.3 Número de Prandtl

No escoamento de um fluido paralelo a uma placa plana, criamos um perfil de

velocidade ao longo dessa placa. Onde o fluido em contato com a placa permanece

com velocidade 0 e por consequência segura o movimento da camada de fluido

escoando acima do mesmo, onde por reação a camada superior tende a arrastar essa

camada em contato com a placa. Esse efeito é devido a viscosidade do fluido.

"A viscosidade é causada por forças coesivas entre moléculas de líquidos e por

colisões moleculares em gases." (ÇENGEL; GHAJAR, 2012, p.378)

Essa série de ações e reações entre as camadas se sucede ao longo de todo

o perfil de velocidade formado, tendo efeito até uma determinada distância normal a

partir da placa, denominada δ.

"A região de escoamento acima da placa delimitada por δ, em que os efeitos

das forças de cisalhamento viscoso causadas pela viscosidade do fluido são sentidos,

é chamada de camada limite hidrodinâmica." (ÇENGEL; GHAJAR, 2012, p.382)

Seu limite é normalmente definido como a distância y a partir da superfície em

que μ= 0,99V, representado pela Figura 12.

Figura 12 - Perfil de velocidade em escoamento sobre uma placa plana

Fonte: (ÇENGEL; GHAJAR, 2012, p.382).

Nota: O desenvolvimento da camada limite hidrodinâmica sobre uma superfície é devido à

condição de não deslizamento e ao atrito.

Da mesma forma que se desenvolve uma camada limite hidrodinâmica com

base na velocidade do fluido a distância da placa, também se gera uma camada limite

térmica com base no diferencial de temperatura ao longo dessa espessura.

Considerando que no escoamento a camada de fluido, adjacente a placa, atinja

o equilíbrio térmico com a mesma, essa camada de fluido começa a transferir calor

para as sucessivas camadas acima. Gerando assim um perfil de temperatura ao longo

da camada de fluido em escoamento.

"A região de escoamento sobre a superfície em que a variação de temperatura

na direção normal à superfície é significativa denomina-se camada limite térmica."

(ÇENGEL; GHAJAR, 2012, p.383)

18

Sendo a espessura da cama limite δt em qualquer local ao longo da superfície

definida como a distância da superfície em que a diferença de temperatura T-Ts,

equivale a Equação 9.

Equação 6 - Camada limite térmica

(09)

0,99 (𝑇∞ − 𝑇𝑠 )

A Figura 13 apresenta o perfil de temperatura formado a partir da camada

limite térmica.

Figura 13 - Camada limite térmica sobre uma placa plana

Fonte: (ÇENGEL; GHAJAR, 2012, p.383).

Nota: O fluido é mais quente que a superfície da placa

"A espessura relativa das camadas limite hidrodinâmica e térmica é mais bem

descrita pelo parâmetro adimensional do número de Prandtl." (ÇENGEL; GHAJAR,

2012, p.384)

Sendo assim o número de Prandtl, definido pela Equação 10.

𝑃𝑟 =

𝜇𝐶𝑝

𝐷𝑖𝑓𝑢𝑠𝑖𝑣𝑖𝑑𝑎𝑑𝑒 𝑚𝑜𝑙𝑒𝑐𝑢𝑙𝑎𝑟 𝑑𝑒 𝑞𝑢𝑎𝑛𝑡𝑖𝑑𝑎𝑑𝑒 𝑑𝑒 𝑚𝑜𝑣𝑖𝑚𝑒𝑛𝑡𝑜

𝑣

= =

𝐷𝑖𝑓𝑢𝑠𝑖𝑣𝑖𝑑𝑎𝑑𝑒 𝑚𝑜𝑙𝑒𝑐𝑢𝑙𝑎𝑟 𝑡é𝑟𝑚𝑖𝑐𝑎

𝛼

𝑘

(10)

A Tabela 3 apresenta faixas típicas de Prandtl para determinados tipos de

fluidos.

Tabela 3 - Faixas típicas do número de Prandtl de fluidos comuns

Fluido

Metais Líquidos

Gases

Água

Fluidos Orgânicos Leves

Óleos

Glicerina

Pr

0,004 - 0,030

0,7 - 1,0

1,7 - 13,7

5 - 50

50 - 100.000

2.000 - 100.000

Fonte: (ÇENGEL; GHAJAR, 2012, p.384).

19

O calor se difunde muito rapidamente em metais líquidos (Pr<1) e

muito lentamente em óleos (Pr>1) em relação a quantidade de

movimento. Portanto, a camada limite térmica é muito mais espessa

para metais líquidos e muito mais fina para óleos em relação à camada

hidrodinâmica. (ÇENGEL; GHAJAR, 2012, p.384)

3.3.4 Número de Reynolds

A transição de um fluxo laminar para um fluxo turbulento depende de vários

fatores, inerentes ao fluido que está sendo tratado, as temperaturas envolvidas no

processo e a superfície onde está ocorrendo o escoamento. Esse regime de

escoamento depende principalmente da razão das forças de inércia para as forças

viscosas do fluido. Essa razão é denominada número de Reynolds, que é a quantidade

adimensional expressa para escoamento externo, conforme Equação 11.

Equação 7 - Número de Reynolds

𝑅𝑒 =

𝐹𝑜𝑟ç𝑎𝑠 𝑑𝑒 𝐼𝑛é𝑟𝑐𝑖𝑎

𝑉𝐿𝑐

𝜌𝑉𝐿𝑐

=

=

𝐹𝑜𝑟ç𝑎𝑠 𝑉𝑖𝑠𝑜𝑠𝑎𝑠

𝑣

𝜇

(11)

Onde:

V = Velocidade de escoamento livre (cm/s);

Lc = Comprimento Característico da geometria (cm);

𝑣 = u/p, viscosidade cinemática do fluído (St = cm²/s);

𝜇 = Viscosidade dinâmica (cP = 0,001Ns/m²);

ρ = Densidade (kg/cm³).

"Para uma placa plana, o comprimento característico Lc é a distância a partir

do bordo de ataque. " (ÇENGEL; GHAJAR, 2012, p.386)

Para grandes números de Reynolds, as forças de inércia, que são

proporcionais à densidade e à velocidade do fluido, são grandes em

relação às forças viscosas e assim, as forças viscosas não podem

impedir as flutuações aleatórias e rápidas do fluido. Para números de

Reynolds pequenos e moderados, no entanto, as forças viscosas são

grandes o suficiente para suprimir essas flutuações e manter o fluido

"em linha". Assim o escoamento é turbulento no primeiro caso e laminar

no segundo. (ÇENGEL; GHAJAR, 2012, p.386).

20

A Figura 14 ilustra o comportamento do fluido em ambas situações.

Figura 14 - Fluxo Turbulento e Laminar

Fonte: Rcmportugal.

Quando se atingi um fluxo turbulento, denominamos o número de Reynolds de

número de Reynolds crítico. Esse valor difere com relação as geometrias e condições

de escoamento.

As ranhuras elevam a turbulência do escoamento e reduzem o valor do

número de Reynolds crítico (transição para o regime turbulento) para

valores entre 10 e 400 (Leuliet, 1987), enquanto que para um tubo liso

de seção circular a transição ocorre em Reynolds de 2.100." (GUT,

2003, p.8)

3.3.5 Fluidos Newtonianos

Pode-se definir fluido como uma substância que se deforma continuamente, isto é,

escoa, sob ação de uma força tangencial por menor que ela seja (GOMES, 2012, p.1).

A Figura 15 apresenta a ação de uma força tangencial sobre um fluido.

Figura 15 - Ação da força tangencial sobre um fluido

Fonte: (GOMES, 2012, p.1).

21

Essa definição indefere do estado físico que se encontra o mesmo, podendo ser

gases ou líquidos. Quando os fluidos escoam, existe o atrito entre as moléculas,

conforme já definido anteriormente como viscosidade. Gera-se assim uma força de

atrito entre fluido e o material na qual está ocorrendo o escoamento, essa força pode

ser regida pela Lei de Newton - Força de Atrito representada pela Equação 12. Força

de Atrito - Lei de Newton

𝐹 = 𝜇𝐴

∆𝑉

𝛾

(12)

Onde:

𝜇 = Coeficiente de viscosidade dinâmica (kg/(ms) = 0,001cP);

A = Área de contato entre superfície e fluido (m²);

y = Espessura do fluido (m);

∆V = Velocidade do escoamento (m/s).

Onde juntamente nesse escoamento se tem uma força de resistência,

denominada resistência viscosa, que é a resistência a deformação do fluido.

Representada pela Equação 13:

Equação 8 - Resistência a Deformação do Fluido

𝜎=

𝐹

∆𝑉

=𝜇

𝐴

𝛾

(13)

Os fluidos que obedecem essa equação de proporcionalidade, ou seja, a

deformação ocorre proporcional ao aumento da tensão, juntamente com a constante

de viscosidade u, são denominados fluidos Newtonianos. Fluidos que não seguem

essa proporcionalidade, são denominados fluidos Não-Newtonianos, onde não ocorre

de maneira equivalente o aumento da tensão e a deformação causada.

"Neste tipo de fluido não ocorre uma relação linear entre o valor da tensão de

cisalhamento aplicada e a velocidade de deformação angular" (GOMES, 2012, p.11)

Dentro dos fluidos Não-Newtonianos há ainda possíveis subdivisões quanto a

relação da viscosidade e tensão cisalhante, onde é possível ter uma alteração da

viscosidade proporcional ao aumento da tensão de cisalhamento, dilatantes, ou

inversamente proporcional, pseudoplásticos, conforme Figura 16.

22

Figura 16 - Taxa de Deformação x Tensão de Cisalhamento - Sem influência de tempo

Fonte: (EDISON, 2013).

No caso acima é considerado uma alteração instantânea a aplicação da força,

no entanto alguns fluidos tem um tempo para a alteração de sua viscosidade quando

submetidos a uma tensão. “Estes fluidos cujas viscosidades variam com o transcorrer

do tempo a taxa de deformação constante são chamados de reopéticos e tixotrópicos.”

(EDISON, 2013). Esse fenômeno é conhecido como histerese, onde nos fluidos

tixotrópicos há um decréscimo na viscosidade com o aumento da tensão e nos

reopéticos há o aumento da viscosidade, conforme Figura 17.

Figura 17 - Taxa de Deformação x Tensão de Cisalhamento - Com influência de tempo

Fonte: (GOMES, 2012).

23

3.3.6 Correlações Para Troca Térmica e Perda de Carga

Os fatores cruciais no dimensionamento de um trocador de calor são seu

coeficiente convectivo de troca térmica e o fator de atrito no escoamento dos canais.

Resultando dos mesmos a área necessária da troca e a perda de carga gerada no

equipamento, respectivamente.

Nas abordagens tradicionais o número de Nusselt (troca térmica

convectiva)

é

correlacionado

com

os

números

de

Prandtl

(propriedades do fluido) e Reynolds (escoamento), enquanto que o

fator de atrito é correlacionado apenas com o número de Reynolds. Os

parâmetros estimados para estas correlações são específicos para

cada tipo de placa pois o padrão das ranhuras está fortemente ligado

ao desempenho térmico e hidrodinâmico do PHE. (GUT, 2003, p.14)

A Tabela 4 apresenta essas correlações entre perdas de carga e os coeficientes

de troca térmica provenientes de vários autores ao longo do estudo sobre essas

variáveis.

24

Tabela 4 - Correlações para troca térmica e perdas de carga

Fonte: (GUT, 2003, p.15).

Embora os PHE’s sejam muito utilizados em processos alimentícios, como

pasteurização por exemplo, para fluidos de comportamento não-Newtoniano e

extremamente viscosos ainda são pouco utilizados.

A analogia entre as correlações acima vem sendo estudadas de longa data,

Buonopane e Troupe (1969) iniciaram seus estudos sobre as placas tipo washboard,

enquanto Focke (1983) e por Shah e Focke (1988) também exploraram essa

correlação em modelos de placas diferentes.

25

"Outra forma de generalizar as correlações para diversos modelos de PHE’s é o

uso de parâmetros geométricos, como o ângulo de inclinação das ranhuras Chevron

usado por Martin (1996), Muley e Manglik (1999) e Muley et al. (1999)." (GUT, 2003,

p.16)

Exemplo de seus estudos são fórmulas para cálculo de Nu (Nusselt) e

𝑓 (Fator de fricção), agora com mais variáveis na equação, o ângulo da placa β, que

se refere ao ângulo das ranhuras no sentido de fluxo do fluido nas placas tipo Chevron,

e o fator de alargamento da placa 𝜃, que se refere as formas e tamanhos das ranhuras

das placas. Conforme demonstrado nas equações 14 e 15.

𝑁𝑢 = [0,2668 − 0,006967β + 7,244. 10−5 β2 ]. [20,78 − 50,94θ + 41,16θ2

𝜋β

1 𝑢𝑚 0,14

[0,728+0,0543𝑠𝑒𝑛( +3,7)]

45

− 10,51θ3 ]. 𝑅𝑒

. 𝑃𝑟 3 . ( )

𝑢𝑤

𝑓=

[2,917 − 0,1277β + 2,016. 10−3 β2 ]. [5,474 − 19,02θ + 18,93θ2 − 5,341θ3 ]

𝜋β

[0,2+0,05773𝑠𝑒𝑛( +2,1)]

45

𝑅𝑒

(14)

(15)

Segundo Focke et al. (1985), há grande influência das propriedades geométricas

das placas quanto ao desempenho térmico e hidrodinâmico do trocador. Verificou-se

que com um ângulo de 80º em relação à direção de escoamento (β = 10°) atinge-se

valores máximos para o fator de atrito e de convecção.

O efeito da força aplicada aos parafusos de aperto e da pressão total

dos fluidos sobre o espaçamento entre as placas foi estudado por

Leuliet et al. (1990). O espaçamento influi diretamente sobre o número

de Reynolds e, portanto, sobre o coeficiente convectivo e o fator de

atrito. Verificou-se que variações no aperto dos parafusos e na pressão

dos fluidos podem provocar variações de até 52% no espaçamento

entre as placas tipo Chevron, evidenciando a importância destas

variáveis sobre os cálculos de troca térmica e perda de carga (GUT,

2003, p.17)

26

3.3.7 Incrustação

A incrustação é um problema inevitável em qualquer tipo de trocador, sendo

assim os PHE’s também são prejudicados por esse problema. O mesmo foi tema de

vários trabalhos, para a determinação dos coeficientes de resistência térmica de

incrustação Rf (fouling factors), fator que deve ser relacionado no dimensionamento

do PHE. Devido alta turbulência, o acabamento liso do metal das placas e a boa

distribuição do fluido nos PHE’s, os valores desses coeficientes quando comparados

aos mesmos em trocadores casco e tubo são muito inferiores.

"Os fenômenos de incrustação são complexos e causados pela não desejada

acumulação de depósitos nas superfícies internas dos permutadores por onde se dá

o escoamento do fluido." (MACHADO, 2011, p.29)

"Os elevados coeficientes de transferência de calor diminuem a temperatura da

parede do canal o que reduz a incrustação de materiais (Bansal, 2001)."

Dando como exemplo um trocador que trabalhará com o fluido água, haverá

depósitos de cálcio, magnésio e outros minerais diluídos na água em sua temperatura

de entrada no equipamento. Há processos que visam melhorar o rendimento da placa

contra esse tipo de problemas, modificando a estrutura metalúrgica com a inserção

de íons, utilizando o processo "Magnetron Sputtering". Onde há registros da redução

de 70% da deposição de material. A Tabela 5 demonstra valores de incrustação

tipicamente utilizados para dimensionamento de trocadores de calor a placas.

Tabela 5 - Resistência de Incrustação recomendadas para PHE’s (Marriot, 1971)

Fluido

Água destilada / desmineralizada

Água mole

Água dura

Água de resfriamento (tratada)

Água do mar (costa) / Estuário

Água do mar (oceano)

Água de rio, canal ou poço

Água de cilindro de motores

Óleos de lubrificação

Óleos Vegetais

Solventes Orgânicos

Fluidos de Processo, geral

Rf (m2.K/W)

8,6.10−6

1,7.10−5

4,3.10−5

3,4.10−5

4,3.10−5

2,6.10−5

4,3.10−5

5,2.10−5

1,7.10−5 𝑎 4,3.10−5

1,7.10−5 𝑎 5,2.10−5

8,6.10−6 𝑎 2,6.10−5

8,6.10−6 𝑎 5,2.10−5

Fonte: (GUT, 2003, p.18).

"Se os valores de Rf recomendados para trocadores casco-e-tubos ou duplo-tubo

forem utilizados, o PHE certamente será superdimensionado. Foi recomendado o uso,

no máximo, de 20% do valor de Rf válido para permutadores tubulares" (USHER,

1992)

"A incrustação é muito importante na operação de pasteurização do leite pois a

desnaturação de proteínas forma rapidamente uma camada aderente sobre as placas"

(USHER, 1992)

Lalande et al. (1979) realizaram um estudo da incrustação nas diferentes

seções de um pasteurizador de leite e verificaram que a seção mais susceptível é a

de aquecimento, que sofre uma queda de 50 % no coeficiente global de troca térmica

em quatro horas de operação contínua sem limpeza.

27

4 PROPRIEDADES GEOMÉTRICAS DAS PLACAS E CONFIGURAÇÕES DOS

TROCADORES DE CALOR

O PHE pode ser visto como um pacote de placas separados por gaxetas, onde

entre placas formam-se canais de escoamento. Sendo a primeira e última placa não

consideradas como placas de troca térmica. A Figura 18 apresenta um esquema dos

fluxos de fluidos entre as placas.

Figura 18 - Esquema representativo do fluxo de fluido entre placas

Fonte: (GUT, 2003, p.32).

Conforme esquema, pode-se deduzir alguns pontos sobre as características já

citadas. O número de placas Np será equivalente ao número de placas totais, o

número de canais Nc, será equivalente à Np - 1, já que não se forma um canal na

primeira placa. O número de placas de troca térmica efetiva será igual a Np – 2, já que

a primeira e última placa são desconsideradas por não terem canais em ambos lados

e, portanto, um déficit na troca quando comparadas com as demais placas.

Devido as ranhuras das placas, a espessura do canal formada entre as mesmas

não é um valor único, usado para fins de cálculos um valor médio b, dessa espessura.

Conforme já citado, essa espessura tem grande influência na turbulência do fluido e é

variada conforme aperto do trocador e espessura da gaxeta. Sendo a espessura

média definida pela equação abaixo (Kakaç e Liu, 2002):

𝑏=

Lpac − 𝑁𝑝 . 𝜀𝑝

Lpac

≅

− 𝜀𝑝

𝑁𝑝 − 1

𝑁𝑝

(15)

28

Onde:

b = Espessura média (mm);

Lpac = Comprimento total do pacote de placas (mm);

𝜀p = Espessura chapa metálica (mm);

Np = Número de placas;

4.1 Principais Dimensões

Dentro do universo das placas, existem diferentes tipos de ranhuras, sendo elas

nomeadas conforme sentido, tamanhos e tipos. A figura 19 apresenta os principais

tipos de ranhuras em placas.

Figura 19 - Diferentes tipos de corrugação em placas (a) Washboard, (b) Herringbone ou zigzag, (c) Chevron, (d) Saliências e Depressões,

(e) Washboard com corrugações secundárias, (f) Washboard Oblíqua

Fonte: (SUNDÉN, 2007, p.15).

29

Essas diferentes corrugações provocam um comportamento do fluido nos

canais, demonstrado pela Figura 20.

Figura 20 - Comportamento de fluido entre canais (a) Placa Washboard, (b) Placa Chevron

ou Herringbone

Fonte: (SUNDÉN, 2007, p.7).

Neste trabalho, o cálculo será voltado para as placas do tipo Chevron, que são

placas por exemplo utilizadas pela Alfa Laval na linha M. Na Figura 21 são mostradas

suas principais dimensões e na Figura 22 um detalhamento quanto ao canal formado

pelas placas.

Figura 21 - a) Representação de uma placa com corrugações Chevron

Fonte: (MACHADO, 2011, p.16).

30

Entrada de fluxo

Saída de fluxo

Figura 22 - Detalhe canal formado entre duas placas

Fonte: (DIAS et al., 2008, p.442).

- L é o comprimento efetivo para a troca térmica (medido entre as bordas dos

orifícios);

- w é a largura efetiva do canal (medida entre as gaxetas);

- I, II, III, IV São os orifícios de passagem dos fluidos;

- b é a altura da onda de corrugação, que representa as distâncias entre as placas;

- 𝜀p é a espessura da placa;

- LP é o comprimento efetivo de escoamento (medido entre os centros dos

orifícios);

- Px é o comprimento da onda;

- β é o ângulo de inclinação das ranhuras Chevron (alguns autores usam a direção

do escoamento para determinação do ângulo de inclinação da ranhura, ou seja, β* =

90°- β).

Através da Figura 21 é possível identificar duas regiões distintas no trocador, uma

seria a área de troca térmica e outra a área de distribuição do fluido, conforme

demonstrado na Figura 23. Sua função é, por exemplo no escoamento do fluido

entrando pelo orifício I para a saída até o orifício II, contribuir para uma correta

distribuição do fluido ao corpo da placa. Sendo que sem esse recurso haveriam

problemas na distribuição e por consequência na efetividade térmica de cada placa,

além de gerar zonas de baixas velocidades nas extremidades laterais das placas

ocasionando uma maior incrustação.

31

Figura 23 - Área de distribuição em placa tipo Herringbone

Fonte: O Autor.

A área de distribuição em placas com ranhuras iguais ou diferentes podem ser similares ou

não. É relacionado ao modelo/fabricante.

O cálculo de área de troca térmica entre as placas, poderia ser definido inicialmente

por w.L., no entanto, o efeito das ranhuras incrementa uma área de troca maior que a

área projetada por suas dimensões externas, resultando numa área real de troca Ap.

Esse valor adicionado é o fator de incremento de área ou fator de alargamento 𝜃,

conforme equação:

𝐴𝑝 = 𝜃. 𝑤. 𝐿

(16)

Esse fator pode ser obtido como a relação do comprimento desenvolvido e o

projetado da placa. Também pode ser calculada recorrendo à expressão Martin

(1996):

0,5

2

1

𝜋

𝜃 = . { 1 + [1 + (

) . 𝛾 2]

6

2. cos 𝛽

𝜋

0,5

2

2

+ 4. [1 + (

) .𝛾 ]

2. √2. cos 𝛽

}

(17)

32

Onde y representa a relação do aspecto do canal, definida por:

𝛾=

2. 𝑏

𝑝𝑥

(18)

Em geral os valores típicos do fator de incremento de área, situam-se

entre os 1,1 e 1,5 (Ayub, 2003). A dimensão b para PHE com utilização

de vedantes varia normalmente entre 1,2 e 5 mm (Reppich, 1999). O

ângulo de corrugação β está compreendido entre os 22⁰ - 65⁰ (Ayub,

2003). O comprimento das placas pode variar entre os 0,3 e os 4,3 m

(Kakaç e Liu, 2002; Wang et al., 2007). Uma vez que a distribuição

uniforme em toda a largura da placa é um fator importante, há que

garantir uma razão mínima entre comprimento/largura (L/w) das

placas que deve ser aproximadamente de 1,8 (Kakaç e Lui, 2002).

(MACHADO, 2011, p.17)

"Considera-se que o diâmetro equivalente do canal seja o seu diâmetro hidráulico,

definido como o quádruplo da razão entre a área de escoamento, Ae, e o perímetro

molhado, pw." (GUT, 2003, p.34)

D𝑒 =

4. 𝐴𝑒

4. (𝑏. 𝑤)

=

𝑝𝑤

2. (𝑏 + 𝑤. 𝜃)

(18)

Onde por alguns autores, a mesma é simplificada conforme abaixo:

D𝑒 =

2. 𝑏

𝜃

(19)

4.2 Possíveis Configurações

Pode-se determinar a configuração do PHE como sendo sua organização, ou seja,

seu número de placas, passes e canais por passe ou passagens (GUT, 2003, 34).

Essas informações influenciam na furação de placas, bocais nas chapas/frames e

dimensionamento térmico do equipamento.

33

Usualmente, se utilizam passes simétricos, onde o número de passagens por

passes é igual ao longo de todo o trocador. Passes não simétricos são raramente

usados, devido a variação de velocidade que ocorre dentro dos canais.

Para classificar as configurações são os seguintes parâmetros:

- Número de canais (Nc);

- Número de Passes (P' e P'')

- Posição das conexões (x)

- Posição dos fluidos nos canais (Y' e Y'').

4.2.1 Canais

O canal é formado pela área de escoamento entre duas placas, portanto

número de canais (Nc) é ligado diretamente ao número de placas do trocador,

conforme demonstrado na Figura 24.

O Nc totais num trocador, sempre será igual ao seu número de placas (Np)

menos um.

Figura 24 - Conjunto de canais formados no Trocador

Fonte: (GUT, 2003, p.35).

O lado 1 e lado 2 da Figura 26 demonstra a posição dos fluidos (Y' e Y'') ao

longo dos canais, sempre sendo necessário a alternância entre os fluidos ao longo

dos canais. Logo, pode-se ter uma quantidade diferente de canais para cada fluido

quando o número canais for ímpar, ou seja, número de placas par.

Se Nc é par, logo o Np é ímpar:

N𝑐 ′ ou N𝑐 ′′ =

𝑁𝑝 − 1

2

(20)

34

Se Nc é ímpar, logo o Np é par:

𝑁𝑝

2

(21)

𝑁𝑝 − 2

2

(22)

N𝑐 ′ =

N𝑐 ′′ =

4.2.2 Passes e Passagens

O passe pode ser entendido como a direção do movimento vertical do fluido no

trocador, ou seja, a cada troca dessa direção, se tem um novo passe no trocador. É

um parâmetro individual para cada fluido. O termo “passagens” é usado para indicar

o número de canais por passe (GUT, 2005, p.35).

Para demonstrar a diversificação possível que esses parâmetros podem

apresentar ao trocador, a Figura 25 demonstra todas as variações possíveis para um

trocador com 11 canais, portanto 12 placas.

Figura 25 - Possíveis arranjos de passes para um trocador com 11 canais

Fonte: (GUT, 2003, p.37).

Para conseguir esses movimentos interno no trocador, se faz necessário uma

furação em posições específicas nas placas, afim de desviar o fluxo conforme

desejado. A Figura 26 apresenta diversas furações possíveis para movimentações em

placas.

35

Figura 26 - Furações Específicas em Placas

Fonte: [GUT, 2003, p.3].

Como o número de Passes, número de canais e passagens, tem influência no

cálculo do trocador, pois altera parâmetros como velocidade e diferencial logarítmico

médio de temperatura, para esse trabalho, a modelagem térmica será sobre

trocadores de um único passe, mantendo esses valores constantes nos canais do

trocador. Tomando como exemplo da Figura 26, a primeira configuração - 1x6 / 1x5.

4.2.3 Tipos de Fluxo

4.2.3.1 Vertical e Diagonal

As entradas das placas podem ser dispostas impondo escoamento diagonal

(entrada e saída em lados opostos da placa) ou escoamento vertical (entrada ou saída

do mesmo lado da placa) (Wang et al., 2007).

O efeito da distribuição do escoamento dentro de um canal resulta numa diferença

de temperaturas que se pode atingir entre a entrada e saída da placa, como se pode

ver na Figura 27, conseguindo-se uma maior diferença de temperaturas utilizando o

escoamento diagonal (Wang et al., 2007).

36

Figura 27 - Distribuição de temperaturas nas placas. a) Escoamento vertical b) Escoamento

diagonal

Fonte: (SUNDÉN, 2007).

Embora seja possível atingir uma performance mais proveitosa com o fluxo

diagonal, seu uso é complicado devido a ser necessário dois tipos de gaxeta para o

mesmo trocador, uma para fluxo diagonal direito-esquerdo e outra para fluxo diagonal

esquerdo-direito.

4.2.3.2 Contracorrente e Paralelo

"Canais vizinhos no PHE podem ter escoamento contracorrente (fluxos em

sentidos opostos) ou paralelo (fluxos no mesmo sentido) entre si." (GUT, 2003, p.41)

Esse tipo de escoamento provoca perfis de temperaturas diferentes ao longo do

PHE, conforme Figura 28.

37

Figura 28 - Escoamento a) Contracorrente e b) Paralelo no Trocador

Fonte: (KAKAÇ; LIU, 2, p.37).

Como consequência de um fluxo paralelo, se obtém temperaturas próximas de

ambos fluidos no final do trocador. Sua eficiência é menor quando comparado ao fluxo

contracorrente, já que ao longo da placa se há uma diminuição do diferencial de

temperatura entre os fluidos, e, portanto, do coeficiente global de troca térmica.

A Figura 29 apresenta o fluxo em placas na montagem, onde é possível visualizar

o fluxo dos fluidos nos canais, onde na figura A é mostrado um fluxo paralelo, ou seja,

o sentido de ambos os fluidos é o mesmo. Na Figura B é mostrado o fluxo

contracorrente, onde os sentidos divergem.

Figura 29 - Configuração do arranjo do escoamento: a) Paralelo b) Contracorrente

Fonte: (MACHADO, 2011, p.5).

38

5 MODELAGEM TÉRMICA

O método utilizado para modelagem térmica do trocador será através da

determinação do coeficiente global de troca térmica U, onde de acordo com Gut (2003,

p.41) é necessário conhecimento das seguintes características

- Parâmetros de configuração: NC, PI, PII, Yh e Yc.

- Dimensões da placa e do canal: A, w, b, β e εp.

- Diâmetro Equivalente: De.

- Fator de alargamento da placa: 𝜃.

- Condutibilidade térmica do material da placa: kp.

- Correlações de troca térmica e de perda de carga válidas para as condições de

operação.

Para os fluidos quente e frio devem ser conhecidos:

- Temperaturas de entrada: Thotin e Tcoldin;

- Vazões mássicas: Whot e W cold;

- Equações da dependência das propriedades físicas com a temperatura

(densidade ρ, viscosidade μ, calor específico CP e condutibilidade térmica k);

- Coeficientes de resistência térmica de incrustação (fouling factors): Rfhot e Rfcold.

São adotadas hipóteses quanto ao comportamento hidrodinâmico e térmico do

trocador:

- Regime permanente;

- Divisão do fluxo dividido igualmente entre canais;

- Fluxo contracorrente;

- Perfil de velocidade constante e distribuição perfeita do fluido dentro dos canais;

- Fluidos Newtonianos;

- Sem perdas de calor para ambiente;

- Transferência de calor somente no sentido de um fluido para outro;

- A primeira e última placa são consideradas adiabáticas.

Conforme as hipóteses citadas, se deduz que todo o calor liberado pelo fluido

quente Qhot, será absorvido pelo fluido frio Qcold, conforme Equações 21 e 22. Usandose para fins de cálculo, um calor específico Cp médio.

39

𝑄ℎ𝑜𝑡 = 𝑄𝑚ℎ𝑜𝑡 . ̅̅̅̅̅̅

𝐶𝑝ℎ𝑜𝑡 . (𝑇ℎ𝑜𝑡𝑖𝑛 − 𝑇ℎ𝑜𝑡𝑜𝑢𝑡 )

(21)

̅̅̅̅̅̅̅

𝑄𝑐𝑜𝑙𝑑 = 𝑄𝑚𝑐𝑜𝑙𝑑 . 𝐶

𝑝𝑐𝑜𝑙𝑑 . (𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 𝑇𝑐𝑜𝑙𝑑𝑖𝑛 )

(22)

De acordo com Gut, a eficiência térmica do trocador do trocador de calor pode ser

definida como a razão entre a taxa de calor efetivamente trocado, Equação 25, e a

taxa máxima de calor possível de ser trocada, Q Max, conforme Equações 23 e 24.

Sendo esse último limitado pelo equilíbrio térmico do entre fluido quente e fluido frio.

𝑄𝑀𝑎𝑥ℎ𝑜𝑡 = 𝑄𝑚ℎ𝑜𝑡 . ̅̅̅̅̅̅

𝐶𝑝ℎ𝑜𝑡 . (𝑇ℎ𝑜𝑡𝑖𝑛 − 𝑇𝑐𝑜𝑙𝑑𝑖𝑛 )

(23)

̅̅̅̅̅̅̅

𝑄𝑀𝑎𝑥𝑐𝑜𝑙𝑑 = 𝑄𝑚𝑐𝑜𝑙𝑑 . 𝐶

𝑝𝑐𝑜𝑙𝑑 . (𝑇ℎ𝑜𝑡𝑖𝑛 − 𝑇𝑐𝑜𝑙𝑑𝑖𝑛 )

(24)

𝐸=

𝑄

(25)

𝑄𝑀𝑎𝑥

A taxa de transferência de calor pode ser obtida através de uma variação da

equação de arrefecimento de Newton, utilizando o Coeficiente Global de Troca

Térmica U, a Área de Troca necessária A e o diferencial logarítmico médio de

temperatura, conforme Equação 26.

𝑄 = 𝑈 . 𝐴 . ∆𝑇𝑀𝐿

(26)

A variável ∆TML representa a média logarítmica do diferencial de temperatura

entre os fluidos quente e frio. Que pode ser representado pelo tipo de escoamento,

ver capitulo 5.2.3. Pode ser definida conforme Equação 27.

∆𝑇𝑀𝐿 =

(𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 𝑇ℎ𝑜𝑡𝑖𝑛 ) − (𝑇𝑐𝑜𝑙𝑑𝑖𝑛 − 𝑇ℎ𝑜𝑡𝑜𝑢𝑡 )

𝐿𝑁

(𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 𝑇ℎ𝑜𝑡𝑖𝑛 )

(𝑇𝑐𝑜𝑙𝑑𝑖𝑛 − 𝑇ℎ𝑜𝑡𝑜𝑢𝑡 )

(27)

40

O coeficiente global de troca térmica é definido como sendo o inverso da

resistência térmica para a troca entre os fluidos quente e frio, conforme Equação 28 e

esquema demonstrado na Figura 30.

𝜀𝑝

1

1

1

=

+

+

+ 𝑅𝑓ℎ𝑜𝑡 + 𝑅𝑓𝑐𝑜𝑙𝑑

𝑈 ℎℎ𝑜𝑡 ℎ𝑐𝑜𝑙𝑑 𝑘𝑝

(28)

Figura 30 - Circuito térmico para a troca de calor no PHE

Fonte: (GUT, 2003, p.51).

Os coeficientes convectivos são calculados usando correlações conforme

Equação 29 e Equação 30 e parâmetros adimensionais: α1, α 2, α 3 e α μ (Shah e Focke,

1988).

𝑁𝑢 = 𝛼1 . 𝑅𝑒 𝛼2 . 𝑃𝑟 𝛼3 . (

𝜇𝑚 𝛼𝜇

)

𝜇𝑤

(29)

Onde os adimensionais Reynolds, Nusselt e Prandtl podem ser definidos

conforme Equações 30, 31 e 32, segundo GUT (2003, p.52).

41

ℎ. 𝐷𝑒

𝐾

(30)

𝑅𝑒 =

𝐺𝑐 . 𝐷𝑒

𝜇

(31)

𝑃𝑟 =

𝐶𝑝 . 𝜇

𝑘

(32)

𝑁𝑢 =

Segundo Saunders (1988), para simplificação da equação em um regime

turbulento considera-se α3 = 1/3 e despreza-se o fator de correção para viscosidade

na parede (μw/μm = 1). Resultando assim em dois fatores a serem colocados na

fórmula, conforme Tabela 6.

Tabela 6 - Parâmetros de troca térmica para PHE’s com placas Chevron

Β

Re

α1

α2

<30º

≤ 10

> 10

< 10

10 - 100

> 100

< 20

20 – 300

> 300

< 20

20 – 400

> 400

< 20

20 – 500

> 500

0,718

0,348

0,718

0,400

0,300

0,630

0,291

0,130

0,562

0,306

0,108

0,562

0,331

0,087

0,349

0,663

0,349

0,598

0,663

0,333

0,591

0,732

0,326

0,529

0,703

0,326

0,503

0,718

45º

50º

60º

≥ 65°

Fonte: (SAUNDERS, 1988).

O fluxo mássico por canal Gc, utilizado na equação do número de Reynolds,

pode ser definido pela Equação 29. Onde W é a vazão mássica do fluido nos canais,

que conforme hipóteses descritas, é feita de maneira igualitária, conforme Equação

29.

𝐺𝑐ℎ𝑜𝑡

𝑊′

= ′

𝑁 . 𝑏. 𝑤

𝑊′ =

𝑄𝑚ℎ𝑜𝑡

𝑁𝑐ℎ𝑜𝑡

𝐺𝑐𝑐𝑜𝑙𝑑

𝑊 ′′

= ′′

𝑁 . 𝑏. 𝑤

(28)

𝑄𝑚𝑐𝑜𝑙𝑑

𝑁𝑐𝑐𝑜𝑙𝑑

(29)

𝑊 ′′ =

42

Onde:

b = é a altura da onda de corrugação, que representa as distâncias entre as placas

(m);

w = é a largura efetiva do canal, medida entre as gaxetas (m);

Qm = vazão mássica total do fluido no trocador (kg/m²s);

W = vazão mássica do fluido por canal (kg/s).

43

6 MATERIAIS E MÉTODOS

Tomando como base as fórmulas apresentadas no Capítulo 5, será apresentado

cálculo, parâmetros e validações dos dados do trocador conforme pontos abaixo:

- O modelo de placa utilizado será do tipo Chevron com ângulo de 60º. Modelo

Bermo BP60M, similar Alfa Laval M6M. Dimensões da placa conforme Tabela 10;

- O trocador terá um passe e será feito análise com diversas quantidades de placas;

- Os fluidos envolvidos serão Água quente e Água Gelada conforme dados da

Tabela 7;

- Serão desconsiderados cálculos de perda de carga e fatores de incrustação dos

fluidos;

- Todas as hipóteses citadas nas equações do Capitulo 5 são válidas.

A Tabela 7 apresenta a condição de operação do trocador, com vazões e

temperaturas.

Tabela 7 - Processo Trocador

Dados

Vazão [kg]

Temperatura IN [ºC]

Temperatura OUT [ºC]

Fluido I

Água Quente

3000

97

15

Fluido II

Água Fria

6000

2

42,9

Fonte: O Autor.

Uma situação hipotética de resfriamento de uma água de 97ºC para 15ºC,

utilizando uma água já resfriada a 2ºC. Aplicando as Equações 21 e 22.

𝑄ℎ𝑜𝑡 = 𝑄𝑚ℎ𝑜𝑡 . ̅̅̅̅̅̅

𝐶𝑝ℎ𝑜𝑡 . (𝑇ℎ𝑜𝑡𝑖𝑛 − 𝑇ℎ𝑜𝑡𝑜𝑢𝑡 )

𝑄ℎ𝑜𝑡 = 3000

𝑘𝑔

𝑘𝐽

. 4,192

. (97º𝐶 − 15º𝐶)

ℎ

𝑘𝑔. 𝐾

𝑄ℎ𝑜𝑡 = 1.031.232

𝑘𝐽

ℎ

𝑄ℎ𝑜𝑡 = 286,45 𝑘𝑊

Conforme hipótese apresentada de todo o calor cedido ser absorvido pelo outro

fluido, a temperatura de saída do fluido II será uma consequência da temperatura do

delta de temperatura do fluido I.

44

̅̅̅̅̅̅̅

𝑄𝑐𝑜𝑙𝑑 = 𝑄𝑚𝑐𝑜𝑙𝑑 . 𝐶

𝑝𝑐𝑜𝑙𝑑 . (𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 𝑇𝑐𝑜𝑙𝑑𝑖𝑛 )

1.031.232

𝑘𝐽

𝑘𝑔

𝑘𝐽

= 6000

. 4,1956

. (𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 2º𝐶)

ℎ

ℎ

𝑘𝑔. 𝐾

𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 = 42,9 º𝐶

Calculando a eficiência de troca em cada fluido através da Equações 23 e 24.

𝑄ℎ𝑜𝑡 = 𝑄𝑚ℎ𝑜𝑡 . ̅̅̅̅̅̅

𝐶𝑝ℎ𝑜𝑡 . (𝑇ℎ𝑜𝑡𝑖𝑛 − 𝑇𝑐𝑜𝑙𝑑𝑖𝑛 )

𝑄ℎ𝑜𝑡 = 3000

𝑘𝑔

𝑘𝐽

. 4,192

. (97º𝐶 − 2º𝐶)

ℎ

𝑘𝑔. 𝐾

𝑘𝐽

ℎ

𝑘𝐽

1.031.232

ℎ

𝐸=

𝑘𝐽

1.194.720

ℎ

𝑄ℎ𝑜𝑡 = 1.194.720

𝐸 = 86%

̅̅̅̅̅̅̅

𝑄𝑐𝑜𝑙𝑑 = 𝑄𝑚𝑐𝑜𝑙𝑑 . 𝐶

𝑝𝑐𝑜𝑙𝑑 . (𝑇ℎ𝑜𝑡𝑖𝑛 − 𝑇𝑐𝑜𝑙𝑑𝑖𝑛 )

𝑄𝑐𝑜𝑙𝑑 = 6000

𝑘𝑔

𝑘𝐽

. 4,1956

. (97º𝐶 − 2º𝐶)

ℎ

𝑘𝑔. 𝐾

𝑘𝐽

ℎ

𝑘𝐽

1.031.232

ℎ

𝐸=

𝑘𝐽

2.391.492

ℎ

𝐸 = 43%

𝑄𝑐𝑜𝑙𝑑 = 2.391.492

As propriedades utilizadas nos cálculos termodinâmicos acima e nos próximos

cálculos são conforme Tabela 8 e 9.

Tabela 8 - Propriedades Físicas Fluido I

Temperatura

ºC

15

42

97

Densidade

Calor

Condutividade

Viscosidade

Específico

Kg

kJ

W

cP

m³

kg.K

m.K

998,8

4,197

0,5951

1,144

990,1

4,175

0,6328

0,6301

960,8

4,204

0,6799

0,2907

Fonte: Folha de dados de cálculo do trocador – Anexo A

45

Tabela 9 – Propriedades Físicas Fluido II

Temperatura

ºC

2

15,5

42,9

Densidade

Calor

Condutividade

Viscosidade

Específico

kg

kJ

W

cP

m³

kg.K

m.K

1002

4,216

0,5736

1,666

998,7

4,196

0,5958

1,130

989,7

4,175

0,6339

0,6192

Fonte: Folha de dados de cálculo do trocador – Anexo A

Calculando ∆TML através da Equação 26.

∆𝑇𝑀𝐿 =

(𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 𝑇ℎ𝑜𝑡𝑖𝑛 ) − (𝑇𝑐𝑜𝑙𝑑𝑖𝑛 − 𝑇ℎ𝑜𝑡𝑜𝑢𝑡 )

𝐿𝑁

∆𝑇𝑀𝐿 =

(𝑇𝑐𝑜𝑙𝑑𝑜𝑢𝑡 − 𝑇ℎ𝑜𝑡𝑖𝑛 )

(𝑇𝑐𝑜𝑙𝑑𝑖𝑛 − 𝑇ℎ𝑜𝑡𝑜𝑢𝑡 )

(42,9º𝐶 − 97º𝐶) − (2º𝐶 − 15º𝐶)

(42,9º𝐶 − 97º𝐶)

𝐿𝑁

(2º𝐶 − 15º𝐶)

∆𝑇𝑀𝐿 = 28,8 𝐾

Para cálculo do coeficiente global de troca térmica, U, ainda é necessário

estipular os coeficientes convectivos provenientes de propriedades físicas do fluido e

do comportamento dentro do trocador de calor. As propriedades físicas estão

definidas na Tabela 8 e 9, sendo agora necessário conhecer as propriedades da placa

a ser utilizada. A Figura 31 abaixo mostra a placa a ser utilizada e a Figura 32 algumas

de suas dimensões que por mais que nem todas serão utilizadas no cálculo, ajudam

a mensurar o tamanho do equipamento.

Figura 31 - Placa BP60M – Similar Alfa Laval M6M

Fonte: O Autor

46

Figura 32 - Dimensões Placa BP60M – Similar Alfa Laval M6M

Fonte: O Autor

A Tabela 10 apresenta as dimensões conforme Capítulo 4, onde esses valores

serão utilizados para cálculo conforme equações do Capítulo 5.

Tabela 10 - Dados da placa BP60M – Alfa Laval M6M

Descrição

Material

Condutibilidade Térmica

Espessura da Placa

Ângulo de Inclinação

Fluxo

Área Efetiva de Troca

Largura Efetiva do canal

Altura da Corrugação

Fator de Alargamento

Diâmetro Equivalente

Símbolo

kp

𝜀p

β

A

w

b

𝜃

De

Fonte: O Autor

Valor

AISI 316

17 [W/mK]

0,6 [mm]

60º

Vertical

0,14 [m²]

210 [mm]

3,0 [mm]

1,07

5,583 [mm]

47

A Tabela 11 apresenta a configuração pré-estabelecida do trocador conforme

Capítulo 4. Sendo que será adotado o NcI igual ao valor de NcII.

Tabela 11 - Parâmetros de Configuração Adotados

Descrição

Número de Canais – Fluido I

Número de Canais – Fluido II

Número de Passes – Fluido I

Número de Passes – Fluido II

Posição – Fluido I

Posição – Fluido II

Símbolo

NcI

NcII

PI

PII

Yh

Yc

Fonte: O Autor

Valor

A calcular

A calcular

1

1

0

1

48

7 RESULTADOS E DISCUSSÃO

Devido ao fato de o coeficiente convectivo poder somente ser determinado com

valores provenientes do processo no trocador, Reynolds, é necessário ter uma

condição pré-estabelecida do número de placas. Assim com essa condição se

determina os adimensionais, Nusselt, Reynolds e Prandtl, citados no Capítulo 3 e se

chega em um coeficiente global de troca térmica. Então verifica-se se a área de troca

do equipamento resultante é suficiente para atender a troca térmica exigida pelo

processo.