Document

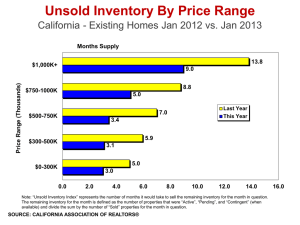

advertisement

Ch3 재고관리 시스템 (Inventory Management System) Introduction Basic Economic Order Quantity (EOQ) Model Inventory Management under uncertainty Dynamic Inventory management Definition of Inventory Inventory = Stock of any resource used in an organization Raw materials 재고의 유형 = Component parts Work-in-process (WIP) = Partially completed goods Finished goods 수송(Transport) Suppliers 수송(Transport) 수송(Transport) 수송(Transport) STORAGE PLANT 1 WAREHOUSE STORAGE PLANT 2 WAREHOUSE STORAGE PLANT 3 WAREHOUSE Raw Material Storage Manufacturers Distributors Major issues: Quantity, Timing, & Ownership Customers Functions of Inventory 고객 수요 충족 예상치 못한 수요로 인해 발생할 수 있는 stockout을 예방 가격인상에 대처 수량할인을 가능하게 함 안정적인 생산이 가능하게 함 고정 주문/생산비의 부담을 줄임 WIP inventory의 경우 : – 예상치 못한 기계 고장/파업 등으로 인한 공정흐름의 단절을 예방 FGI(Finished Goods Inventory)의 경우 : - 제조업체와 유통업체 & 유통업체와 고객간의 완충 (Buffer) 역할 Tradeoffs in the Size of Inventories Too High Inventory Expensive to hold, and they tie up capital. Warehousing, transportation required Greater risk of defects, even when carefully inventoried Market changes leave seller with many unwanted products Too Low Inventory Poor service (delayed service, product substitution) Lost sales (customer finds a more reliable store) Reduced operational efficiency (machine starvation) Why Inventory Management is important? In 1984, General Motors (GM) inventory was valued at $7.4 billion. By adjusting inventory policy and transportation strategy, GM could reduce costs by about 26 percent annually. In 1993, Dell Computer’s stock plunged after the company predicted a loss. Dell acknowledged that the company was sharply off in its forecast of demand, resulting in inventory write-downs. In 1993, Liz Claiborne experienced an unexpected earnings decline, as a consequence of higher-than-anticipated excess inventories. In 1994, IBM struggled with shortages in the ThinkPad line due to ineffective inventory management. Wal-Mart case … goods are continuously delivered to Wal-Mart’s warehouses from where they are dispatched to stores without ever sitting in inventory. Benetton case By revising process, Benetton was more than adequately compensated by improved forecasts and lower surplus inventories Types of Inventory Demand Independent demand 다른 제품의 수요와 연계되어 있지 않음 일반적으로 완성제품 수요를 의미 (PC, Printer, 자동차, 휴대 폰…) Independent demand의 규모는 수요예측을 통해 결정됨 Dependent demand 다른 제품의 수요와 연계되어 있음 일반적으로 완성제품에 들어가는 조립품/부품/원자재 수요를 의미 Dependent demand의 규모는 완성제품 수요 규모로 부터 결정됨 Ch3 재고관리에서는 Independent demand만 다룸! Objectives of Inventory Management Achieve satisfactory levels of customer service while keeping inventory costs under control. Controls Decide how much to order/produce (주문량,Q) Decide when to order/produce (재주문점, ROP) 재고관리 관리지표 (Performance Measure) Inventory turnover = 연간 판매량 / 연간 평균재고 수준 예: 재고회전율 6회 -> 평균 두달에 한번 새로운 재고로 바뀜 Fill Rate = 현재 재고수준을 갖고서 고객수요를 충족시킬 확률 예: 95% Fill rate (현재 재고수준은 100명의 고객수요가 발생했을 때 평균 95명의 고객수요를 충족시킬 수 있음) Average Stockout = 주어진 기간 동안 재고 stockout 빈도수 Mean time to fill order = 재고를 주문을 해서 받을 때까지 소요되는 시간 Average Backlog = 재고가 없어서 고객주문에 대응하지 못한 평균 회수 Level of inventory investment ($) AnnualSales Volume AverageInventoryInvestment 3 Key Costs for Inventory Management 재고유지비용 (Inventory Holding or Carrying Cost) 주문발주비용 (Order Setup Cost) • 주문발주 & 주문 수령시 발생 • 고정비용 + 변동비용 • 수송/배달, 서류처리 관련 비용 • 일정 기간 제품 보관시 발생 • 제품재고 한 단위에 적용 • Capital tied up, warehousing, damage to product… • 일반적으로 제품가격의 %로 설정 재고고갈비용 (Shortage Costs) • 고객수요가 재고수준 이상일 때 발생 • 기회비용 (lost sales and LOST CUSTOMERS!, Loss of good will) • 비용측정이 용이하지 않음 Inventory Cycle 재고수준 시간에 따른 재고수준 변화의 추이 Q 재문점 시간 0 주문 도착 Lead Time = 주문인도기간 Inventory Management Models Economic Order Quantity (EOQ) Model - 경제적 주문량 모델 - Basic Model EOQ모델의 목적: 재고관리 제반 비용을 최소화하는 최적 주문량을 결정 EOQ모델의 대 전제 : 주문량은 시간에 따라 변하지 않고 고정 (Fixed )되어 있음 EOQ모델의 시나리오 : 고객수요에 대응하는 Store가 있음 주기적으로 공급자에게 주문을 해서 재고를 충원 (replenish)함 EOQ Model – 기본 가정 고객수요 (D)는 알려져 있고 항상 일정하다. (예: 100/일, 200/주, 5,000/월, 20,000/년) 1회 주문 발주비용 (K)은 고정비용이다. (예: 100,000원/주문 1건) 년간 제품 한 단위당 재고유지비용 (C)은 모든 단위에 대해 동일하다. (예: 100원/개/년) 주문인도기간 (Lead Time)은 알려져 있고 항상 일정하다. (예: 7일) 주문량 : Q = 의사결정변수 Basic EOQ모델에서 재주문점(Reorder point)은 의사결정변수가 아님. WHY? EOQ모델의 Inventory Cycle 재고수준 Q = 주문량 재주문점은 Lead Time동안의 Demand를 충족시킬 수 있는 재고수준!!! 고객수요 재주문점 주문 도착 재고보충 주문 주문 도착 재고보충 주문 주문 도착 Lead Time = 주문인도기간 시간 Inventory Cycle for Basic EOQ Model Q = 600 D = 60개/주 재고수준 Q/2 = 연간 평균재고 Time 10주 = Q/D = 주문사이클 1번의 주문으로 수요를 만족시킬 수 있는 기간 Total Annual Cost Calculation 년간 재고 주문 빈도수 : Order Frequency D/Q (= 1 / order cycle) 예) (60개/주 * 52주/년) / 600개 = 5.2회/년 년간 재고 주문발주 비용 = 년간 주문빈도건수 * 주문발주비용/건. (# orders/year) * (order setup cost) = (D/Q) * K 년간 평균 재고 수준 : (Q + 0)/2 = Q/2. 년간 평균 재고 유지 비용 = (Q/2) C. 년간 총 재고비용 (TC) = [년간 재고 주문발주 비용 + 년간 평균 재고 유지 비용 ] TC = (D/Q)K + (Q/2) C Cost Minimization Goal 년간 총 재고비용 그래프 비용 Q D TC K+ C Q 2 년간 주문발주 비용 년간 재고유지 비용 EOQ (경제적 주문량 ) 주문량 (Q) How to find an Economic Order Quantity (EOQ) EOQ는 년간 총 재고비용을 최소화 시키는 재고 주문량! EOQ는 년간 재고주문발주 비용과 년간 재고 유지 비용이 같아지게 하는 재고 주문량 : D K Q Q C 2 2 DK EOQ C Example 고객수요, D = 10,000/년간 주문발주비용, K = 5,000/주문 재고유지비용, C = 100/단위 EOQ 2 DK C 2 (10000 )( 5000) 100 1000 Further Question 1) 주문빈도? 2) 주문사이클? 3) 총비용? Answer 1) D/Q* = 10,000/1,000 = 10/년 2) 주문사이클 = 주문빈도 3) = 1/(10/년) = 0.1년 총비용 = 년간 주문발주비용 + 년간 재고유지비용 = 주문빈도 * 주문발주비용/년간 + 년간 평균재고 * 재고유지비용/단위 = 10 * 5,000 + 1,000/2 * 100 = 100,000 Inventory Management Under Demand Uncertainty EOQ모델은 ‘Demand는 일정하다. 즉, 시간에 따라 변하지 않는다’라는 전 제를 갖고 있음. 이러한 전제하에서 Inventory Control = 재고수준 (Inventory Level)이 재주문점 (Reorder Point)에 이르면 기 업은 EOQ만큼의 제품량을 주문해야 함. EOQ모델에서 재주문점 = 주문인도기간 (Lead Time)동안의 Demand를 충족시킬 수 있는 재고 수 준 BUT, Demand가 시간에 따라 변한다면 Inventory Control 은 어떻게 바뀔까요? Demand가 일정하다면 재고수준의 변화추이는… 재고수준 Demand = d /일 주문량= Q Reorder Point = dL 0 주문발주 주문인도기간 = L days 시간 제품 도착 Demand가 일정하지 않다면 재고수준의 변화추이는… 재고수준 시간에 따른 재고수준 변화의 추이 Q 재문점 시간 0 주문 도착 Lead Time = 주문인도기간 안전재고 (Safety Stock, SS)란? 재고수준 주문인도기간 동안 발생 가능한 수요 주문인도기간동안의 평균수요 SS의 규모는 기업의 고객서비스 전략에 따라 결정됨 재주문점 Safety Stock 0 주문인도기간 시간 Reorder Point with a Safety Stock 재고 수준 Q Reorder point 평균재고수준 = ? Safety Stock 0 주문인도기간 주문인도기간 시간 ‘When to Order’ 의사결정과 연관된 주요 용어들 Reorder Point = R Level of inventory at which a new order should be placed (새로운 주문이 발주되게 되는 재고 수준) Safety Stock = SS Additional inventory carried to reduce the risk of a stockout during the lead time (주문인도기간 동안 발생할 수 있는 재고고갈의 위험을 줄이기 위하여 가져가는 추가 재고) Service Level = SL Probability that the inventory available during lead time will meet demand (갖고 있는 재고로 주문인도기간 동안 발생하는 수요를 충족시킬 수 있는 확률) 수요 불확실성하에서 ‘When to Order’ 의사결정 The basic EOQ model addresses only how much to order: Q Now, we address when to order. 수요 불확실성하에서 재주문점은, 주문인도기간 동안의 평균수요 (Expected demand during lead time)와 안전재고 (Safety stock)의 합으로 주어짐. 즉, 재고수준이 주문인도기간 동안의 평균수요와 안전재고의 합 이하로 떨어지게 되면 주문 발주. R = EDDLT + SS 기업의 고객 서비스 전략(99% SL, 80% SL)에 따라 SS의 값이 달라지게 되고, 따라서 재주문점 (R)이 달라지게 됨. Given SL strategy, how to compute SS? 1) Lead Time Demand를 확률변수 X로 두고 2) X가 특정 확률분포를 따른다고 가정함 예: 주문인도기간 수요는 정규분포를 따름 빈도 평균수요 Service Level P(Stockout) 재고수준 주문량 10 20 30 R 재주문점 (R) 40 50 60 70 80 X SS Safety Stock (SS) 주문인도기간 Time Lead Time Demand가 정규분포를 따를 경우~N(, 2) Service level Probability of a stockout =P(주문인도기간수요(X) > x) x = 주문인도기간 평균 수요 = 주문인도기간동안 수요의 표준편차 (Standard deviation) x = Reorder point x - = Safety Stock 기업의 서비스 전략이 SL = 98%라면 (P(X < x) = 0.98) 표준 정규분포를 이용하여 SS구하기 •표준정규분포 = (평균 = 0 & 표준편차 = 1)인 정규분포 •표준정규분포를 따르는 확률변수 = Z •정규분포와 표준정규분포간의 관계 z = (x - ) / •R = x = z+ •SL = P(주문인도기간수요< x) = P(Z < z) P(Z <z) 0 z z 0 . 67 .84 1.28 1.645 2.0 2.33 3.5 P(Z < z) .5 .75 .80 .90 .95 .98 .99 .9998 Example SL = 0.95% X ~ N(500, 502) Find R & SS? SL = P(주문인도기간 수요(=X) < x) = 0.95 표준정규분포표로부터 P(Z < z) = 0.95가 되는 z값은 z = 1.645. R = x = z+ R = 50*1.645 + 500 = 582.25 = 582 SS = R - = 582 – 500 = 82 z 0 . 67 .84 1.28 1.645 2.0 2.33 3.5 P(Z < z) .5 .75 .80 .90 .95 .98 .99 .9998 재고관리 정책의 유형 Fixed-order-quantity 재고관리 - (Q,r)정책이라고도 함 - 예: EOQ Fixed-time-period (Periodic) 재고관리 -Order는 정해진 주기마다 발주됨 -주문량 = Target 값 – 현 재고 수준 따라서 주문량은 매번 달라질 수 있음 Q. 재고관리 비용은 어느 쪽이 저렴할까요? Q. 안전재고는 어느 쪽이 더 높을까요? Q. Stockout 가능성은 어느 쪽이 더 높을까요? ABC Classification System 기업이 주안점을 두는 어떤 측정 지표의 중요도에 근거하여 재고를 분류하고, 그 중요도에 따라 재고 통제 정도를 결정하는 재고관리 기법 (Classifying inventory according to some measure of importance and allocating control efforts accordingly.) A – 매우 중요 (very important) B – 보통 (moderately Important) C – 미미 (least important) High A Annual $ volume of items B C Low Few Many Number of Items ABC Classification Example ㈜연세 물류센터는 5가지 종류의 제품에 대한 보관/유통을 책임지고 있는데, 제품별로 판매단가와 판매량이 상이하여 재고관리에 많은 어려움을 겪고 있 다. 이 문제를 해결하기 위하여 ㈜연세 물류센터는 재고관리에 탁월한 역량 을 보유하고 있는 이화 컨설턴트를 초빙하여 자문을 구하기로 하였다. 관련 자료는 다음과 같다. 재고분류 # 연간 판매량 (Units) 단위 비용 206 105 019 144 207 26,000 200 2,000 20,000 7,000 $36 600 55 4 10 ABC Classification Example 재고분류 # 판매량 206 105 019 144 207 Total 26,000 200 2,000 20,000 7,000 비용 판매량*비용 $36 $936,000 600 120,000 55 110,000 4 80,000 10 70,000 1,316,000 For A (and B) items: Fixed-order-quantity (예: EOQ) 재고관리 For C (and B) items: Fixed-time-period(Periodic) 재고관리 % ABC 71.1 A 9.1 A 8.4 B 6.1 B 5.3 C 100.0 재고관리의 새로운 동향 Company Distributor Warehouse Retail Store Consumer 정보시스템 구축 (예: ERP)을 통해 수요패턴, 재고 현황, 수송현황, 생산현황 등에 관한 데이터를 실시간으로 조회 가능 기존의 재고관리 모델은 평균값 (예: 주문인도기간 평균 수요, 연간 평균수요) 에 기초하여 계산되므로 변화요인에 대응할 수 없음 활용가능한 정보/데이터의 수준 관리 수준 동적재고모델 (Dynamic control of Inventory)의 필요성 대두 = 기업 현황 변화에 대응하여 재주문점과 주문량을 탄력적으로 결정할 수 있는 모델 + 다양한 SCM전략 Dell Computer의 재고관리 vision = Daily inventory control