Sécurité transport et entreposage : Guide pour employeurs et employés

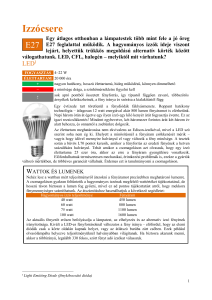

advertisement