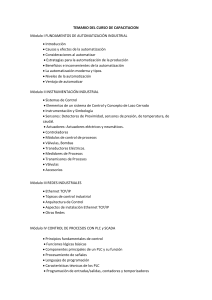

“Trabajo Colaborativo sobre tintas Penetrantes” UNIVERSIDAD DE LOS LAGOS TECNICO EN ELECTRICIDAD Y AUTOMATIZACION PROFESOR IGNACIO ANDRES MANSILLA CHACON CASTRO VICTOR AYANCAN CUYUL BRAYAN DIAZ OYARZO RONALD IBARRA VARGAS Contenido Introducción............................................................................................................................ 3 Importancia de ensayo no destructivo .........................Ошибка! Закладка не определена. Los principios fundamentales de las tintas penetrantes .....................Ошибка! Закладка не определена. Historia de las tintas penetrantes .................................Ошибка! Закладка не определена. Tipos de líquidos penetrantes ......................................Ошибка! Закладка не определена. Descripción del ´proceso de líquidos penetrantes .......Ошибка! Закладка не определена. Los métodos se clasifican en: químicos, mecánicos y por solventes. .Ошибка! Закладка не определена. Aplicacion del Penetrante .............................................Ошибка! Закладка не определена. Remoción del exceso de Penetrante ............................Ошибка! Закладка не определена. Secado de la Pieza.........................................................Ошибка! Закладка не определена. Aplicación de Revelador ...............................................Ошибка! Закладка не определена. Métodos de evaluación para los sistemas de líquidos penetrantes....Ошибка! Закладка не определена. Ventajas y Limitaciones ................................................Ошибка! Закладка не определена. Seguridad y Medio Ambiente .......................................Ошибка! Закладка не определена. Medio Ambiente ...........................................................Ошибка! Закладка не определена. Conclusión ....................................................................Ошибка! Закладка не определена. Bibliografía ....................................................................Ошибка! Закладка не определена. Introducción En el mundo actual, la eficiencia y la automatización son elementos clave en muchos procesos industriales. En este contexto, nos presenta el desafío de diseñar un programa para un sistema de llenado de cajas que busca optimizar y agilizar el proceso de transportar productos de un punto a otro. Este sistema de llenado de cajas consta de dos cintas transportadoras, cada una impulsada por su motor correspondiente. Además, se incorporan sensores ópticos para el control del proceso. Estos sensores, denominados B1 y B2, juegan un papel fundamental en la sincronización y el control del flujo de productos. El proceso comienza al presionar un pulsador, lo que activa la primera cinta transportadora y enciende una luz indicadora para indicar que el sistema está en funcionamiento. A medida que la caja se mueve a lo largo de la cinta, alcanza el sensor B1, lo que detiene la cinta 1 y pone en marcha la segunda cinta, encargada de transportar los productos. El sensor B2 lleva un conteo de los productos y, cuando alcanza la cantidad de 10, detiene la segunda cinta y reactiva la primera para continuar con el proceso. Es importante destacar que este sistema cuenta con medidas de seguridad. En el panel de control, se encuentra un botón de parada de emergencia que tiene la capacidad de detener todo el sistema en caso de una situación crítica. Además, los motores están equipados con una protección térmica que, al activarse, interrumpe el sistema y activa una luz indicadora de falla. Por último, se cuenta con un pulsador designado como botón de parada, que permite detener el sistema en cualquier momento. En resumen, este programa para el sistema de llenado de cajas busca optimizar la eficiencia y el control del proceso de transporte de productos. Mediante la sincronización de las cintas transportadoras y el uso de sensores ópticos, se logra un proceso fluido y automatizado. Además, se prioriza la seguridad mediante la incorporación de medidas de parada de emergencia y protecciones térmicas. Requerimiento del sistema de llenado de cajas Se requiere diseñar un programa para un sistema de llenado de cajas, el cual opera de la siguiente manera: El sistema consta de dos cintas transportadoras, cada una impulsada por sus respectivos motores, denominados M1 y M2. Además, se incorporan dos sensores ópticos, B1 y B2, para el control del proceso. El proceso inicia al presionar un pulsador, lo que activa la cinta 1, encendiendo una luz indicadora para señalar que el sistema está en funcionamiento. Cuando la caja en movimiento alcanza el sensor B1, se detiene la cinta 1 y comienza a operar la cinta 2, encargada de transportar los productos. El sensor B2 lleva un conteo de los productos, y cuando alcanza la cantidad de 10, detiene la cinta 2 y reactiva la cinta 1 para continuar con el proceso. En el panel de control, se encuentra un botón de parada de emergencia, que tiene la capacidad de detener todo el sistema en caso de una situación crítica. Además, los motores están equipados con una protección térmica que, al activarse, interrumpe el sistema y activa una luz indicadora de falla. Por último, tiene un pulsador designado como botón de parada, permite detener el sistema en cualquier momento. Elementos de programación utilizados en el sistema En la programación del sistema se utilizaron contactos, bobinas, contactores, contadores y por ultimo temporizadores . En la programación de PLC utilizamos el lenguaje de contactos. Los contactos en escalera representan las condiciones de entrada o salida que se utilizan para controlar el flujo de energía en un circuito. Estos contactos pueden ser normalmente abiertos (NO), normalmente cerrados (NC) o negados (NOT). Las bobinas se utilizan para representar las salidas o actuadores del sistema. Estas bobinas pueden ser relés, contactores, motores, válvulas, luces u otros dispositivos que se controlan a través del PLC. Las bobinas en escalera se activan o desactivan en función de las condiciones de los contactos y otras instrucciones de programación como pueden ser los contadores o temporizadores que se mencionaron anteriormente. Datos, entradas y salidas del PLC Las etiquetas en el contexto de los controladores lógicos programables (PLC) son elementos utilizados para identificar y referenciar variables, entradas, salidas y otros elementos dentro del programa del PLC. Las entradas se representan con una dirección lógica I0.0-I0.1- I0.2- I0.3- I0.4- I0.5 que representan las variables de botoneras de arranque, parada, emergencia y sensores. Las salidas que se representan con una dirección lógica Q0.0- Q0.1- Q0.2- Q0.3 se utilizaron para dar una luz piloto de funcionamiento, parada además de dar funcionamiento a las cintas. Las memorias se utiliza para almacenar el programa monitor del sistema en el PLC. Este programa es esencial para el funcionamiento básico del controlador que tienen dirección lógica M0.0-M0.1 Diagrama de conexiones Ladder Diagrama de lógica en PLC en lenguaje de programación Ladder Conclusiones En conclusión el diseño del sistema de llenado de cajas automatizado busca optimizar el proceso de transporte de productos mediante el uso de cintas transportadoras, sensores ópticos y programación del PLC el cual se creo atraves del programa tia portal. El sistema implementa medidas de seguridad como botones de parada de emergencia y protecciones térmicas. La programación del PLC se realiza utilizando contactos, bobinas, contadores y temporizadores en el lenguaje de contactos (ladder). Las entradas y salidas del PLC se referencian mediante etiquetas que indican las direcciones lógicas correspondientes. El sistema de llenado de cajas, mediante su automatización y control, busca mejorar la eficiencia y productividad en los procesos industriales. Sin embargo, también se enfatiza la importancia de la seguridad a través de medidas de protección y parada de emergencia.