111

Coordenadores:

WILLIBALDO SCHMIDELL

URGEL DE ALMEIDA LIMA

EUGÊNIO AQUARONE

WALTER BORZANI

BIOTECNOLOGIA

INDUSTRIAL

VOLUME 11

ENGENHARIA

BIOQUÍMICA

~

EDITORA EDGARD BLÜCHER LTDA.

'

v

· · - ' 1 - ' 1 . - J ' - l _ l 1 L J , W _ . , _._

W - .... - .. _____L. '1 __I 1' • • I

I

- 1 - l l - - - - - . - .... ----.. • • - " - ' - " - I

W.., W.

Este conjunto de quatro volumes, reunidos sob o título amplo de BIOTECNOLOGIA INDUSTRIAL, é o resultado do trabalho de um grupo de profissionais

com vistas à atualização da coleção BIOTECNOLOGIA, cuja publicação foi iniciada

em 1975 e terminada em 1983.

A experiência acumulada e as muitas mudanças ocorridas nestes últimos vinte

anos, ao lado da indiscutível e crescente importância das aplicações da BIOTECNOLOGIA em diversos setores de produção de bens e serviços, justificam plenamente - assim pensam os Coordenadores e o Editor desta nova Coleção - esta

primeira atualização, principalmente pelo fato de se destinar ao ensino em cursos

de graduação.

Nosso primeiro objetivo, nesta Apresentação, é tomar conhecimento do que,

hoje, se entende por BIOTECNOLOGIA, e do que vem a ser BIOTECNOLOGIA

INDUSTRIAL.

A demarcação nítida do campo de atuação de qualquer ramo do conhecimento

é sempre tarefa muito difícil, para não dizer impossível.

Tanto isto é verdade que, com certa freqüência, tratados relativos a um dado

setor do conhecimento atacam diretamente o exame de uma série de temas sem

tentar esboçar, preliminarmente, um quadro que, em largos traços, indique os

objetivos e as ap!jcações do que vai ser estudado.

· Tal maneira de agir, principalmente em cursos de graduação, não nos parece

aconselhável. Julgamos importante, no início dos. estudos, a apresentação de um

panorama que dê, aos alunos, tima idéia, ainda que não bem definida, daqueles

objetivos e aplicações.

Não nos parece que seja imprescindível transcrever, aqui, todas as propostas

de "definição" do que se deva entender por Biotecnologia. Algumas delas serão

suficientes para que seja possível alcançar nosso objetivo.

Iniciaremos com a proposta que o Prof. Antonio Paes de Carvalho, em seu

trabalho intitulado "Patentes para a Biotecnologia", apresentou, em dezembro de ·

1993, em reunião realizada na Academia Brasileira de Ciências:

"Entende-se por Biotecnologia o conjunto de conhecimentos, técnicas e métodos,

de base científica ou prática, que permite a utilização de seres vivos como parte

integrante e ativa do processo de produção industrial de bens e serviços".

VI

O Office of Technology Assessment, por sua vez, "definiu" Biotecnologia como

sendo:

"O conjunto de processos industriais que englobam processos biológicos".

Por outro lado, a Union Internationale de Chimie Pure et Appliquée, conceituou Biotecnologia como:

"Aplicação da Bioquímica, da Biologia, da Microbiologia e da Engenharia Química

aos processos e produtos industriais (incluindo os produtos relativos à saúde, energia

e agricultura) e ao meio ambiente".

Finalmente, o Conselho Nacional de Desenvolvimento Científico e Tecnológico

(CNPq), em seu Programa Nacional de Biotecnologia, "definiu" Biotecnologia hos

seguintes termos:

"A utilização de sistemas celulares para obtenção de produtos ou desenvolvimento

de processos industriais".

. As poucas tentativas de definição aqui transcritas mostram, nitidamente, que

a Biotecnologia tem por base vários ramos do conhecimento que poderiam ser

classificados de FUNDAMENTAIS (como, por exemplo, Bioquímica, Fisiologia,

Genética, Microbiologia, Virologia, Botânica, Zoologia, Ecologia) ao lado de outros

que poderiam ser agrupados sob a denominação genérica de ENGENHARIAS (principalmente a Engenharia Química).

Trata-se, portanto, de um campo de trabalho tipicamente multidisciplinar, o

que torna absolutamente imprescindível a efetiva colaboração de profissionais

atuantes em diferentes setores do conhecimento .

. Destaque-se, porém, que essa atividade multidisciplinar não deve ser entendida como resultante de uma simples justaposição de profissionais, cada um deles

com sua formação especializada e preocupado apenas com sua área específica.

Importa que seja, de fato, um trabalho de vários profissionais efetivamente

integrados, de modo que cada um deles tenha conhecimento, obviamente não

aprofundado, dos princípios e das técnicas dos campos de atuação dos demais.

Assim, apenas para citar um exemplo, caso um microbiologista participe de um

grupo que estuda a otimização de um dado processo, é desejável que tenha alguns

conhecimentos, mesmo que superficiais, a respeito das estratégias empregadas para

a modelagem matemática. Vice-versa, o especialista ein modelagem deve efetuar

um esforço adicional para compreender as características do sistema microbiano

em estudo, a fim de incorporá-las ao modelo. Somente desta formà a atividade

multidisciplinar efetivamente existirá e poderá ser mais eficiente.

VIl

Se é verdade, por um lado, que a Biotecnologia só passou a ser considerada

altamente prioritária há relativamente pouco tempo, também é verdade, por outro,

que processos biotecnológicos vêm sendo utilizados na produção de vários bens,

principalmente alimentos, desde a mais remota antigüidade. Basta, neste particular, fazer referência ao preparo de bebidas fermentadas a partir de cereais na

Babilônia e no Egito (8.000 a 6.000 anos a.C.), à produção de pão, utilizando

· fermentos, no Egito (4.000 anos a.C.) e à produção de vinhos na Grécia (2.000 a.C.).

A Biotecnologia encontra muitas aplicações importantes nas seguintes áreas

de atividade:

• Agricultura

• Pecuária

• Saúde

• Preservação do meio ambiente

• Indústria

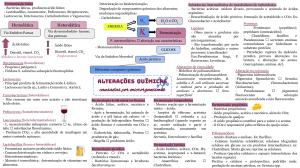

Suas aplicações na indústria constitutem o objetivo primordial da Biotecnologia Industrial. A Fig. 1, adaptada de um artigo publicado pelo Prof. Rainer

Jonas, é uma boa representação gráfica da "localização" da Biotecnologia Industrial e de sua interação com outros ramos do conhecimento.

Figura I cimento.

Representação esquemática da interação da Biotecnologia Industrial com outros ramos do con he-

VIII

Convém, finalmente,,ressaltar que, como ocorre em outros campos de trabalho,

as áreas de aplicação da Biotecnologia, anteriormente apontadas, não são "gavetas"

estanques. Há entre elas, freqüentemente, fortes interações. Apenas para citar um

exemplo, considere-se o caso de uma dada vacina, desenvolvida na área da Saúde.

Na etapa final de produção dessa vacina em larga escala surgirão, muito provavelmente, problemas de cunho tecnológico e de engenharia que poderão tomar imprescindível a efetiva participação da Biotecnologia Industrial na busca das soluções

mais adequadas.

A presente Coleção consta de quatro volumes. No primeiro- FUNDAMENTOS - reúnem-se, como o próprio nome claramente indica, temas fundamentais

indispensáveis ao estudo de processos biotecnológicos. O segundo- ENGENHARIA BIOQUÍMICA- focaliza os principais problemas de engenharia envolvidos

naqueles processos, ao lado de assuntos correlatos de âmbito mais geral, mas importantes na produção em larga escala. Os dois últimos volumes - PROCESSOS

FERMENTATIVOS E ENZIMÁTICOS e BIOTECNOLOGIA NA PRODUÇÃO DE

ALIMENTOS - foram dedicados à descrição e discussão de processos biotecnológicos de importância industrial.

Todos os temas foram tratados partindo-se do pressuposto de que a obra se

destina, primordialmente, a cursos de graduação. A bibliografia indicada no final

de cada capítulo poderá servir como ponto de partida pára os que pretenderem um

exame mais aprofundado de um ou outro tópico.

Os Coordenadores, o Editor e, seguramente, também os Autores, agradecem

todas as sugestões relativas à estrutura da Coleção ou de qualquer de suas partes,

bem como a identificação de falhas ou incorreções, infelizmente sempre possíveis,

que lhes sejam encaminhadas pelo leitor.

Literatura Recomendada

1) Anciães, W. & Cassiolato, J.E. Biotecnologia: seus impactos no setor industrial.

CNPq, Brasília, 1985.

2) Haelm, H. Bioquímica de las fermentaciones. Aguilar S.A. de Ediciones, Madri,

1956.

3) Jonas, R. GBF -Scientific Annual Report (pp. 35-46). Alemanha, 1990.

4) Paes de Carvalho, A. Patentes para a Biotecnologia. Apresentadó à Academia

Brasileira de Ciências em 6.12.1993.

IX

ACID

Cuando la colección "Biotecnologia", editada por los profesores Eugênio

Aquarone, Walter Borzani y Urgel de Almeida Lima, apareció en 1975, causó un

hondo impacto entre los biotecnólogos latinoamericanos. Se trató de la primera

obra sobre el tema escrita y publicada en nuestra región y representá una

contribución especialmente valiosa al estudio y ensefianza de esa pujante disciplina.

"Biotecnologia" constó originalmente de tres volúmenes: Tecnologia das

Fermentações, Tópicos de Microbiologia Industrial y Engenharia Bioquímica, a los cuales

se sumó en 1981 Corrosão Microbiológica y luego Alimentos e Bebidas produzidos por

Fermentação en 1983. Ahora, pasados ya más de veinte afios, losmismos editores,

com la participación del profesor Willibaldo Schmidell, nos brindam la oportunidad

de apreciar y disfrutar la nueva colección "Biotecnologia Industrial" como una

sucesora natural de "Biotecnologia". El contenido de la nueva obra há sido

totalmente renovado y actualizado en concordancia com los notables avances

experimentados por el conocimiento en esta área en las últimas décadas,.induyendo

las modernas técnicas de la ingeniería genética y el uso de microorganismos recom·

binantes en bioprocesos.

La nueva colección está dividida en cuatro volúmenes que abarcan los mas

variados tópicos relacionados com la biotecnología industrial: Fundamentos, Ingeniería

Bioquímica, Procesos Fermentativos y Enzimáticos y Biotecnología en la Produccción de

Alimentos. En total son 74 capítulos escritos por distinguidos especialistas brasileros,

conteniendo información actualizada acerca tanto de los aspectos básicos como de

los aplicados de la utilización de células microbianas y no microbianas para

finalidades productivas.

El Volumen 1, Fundamentos, entrega un completo panorama del estado del

conocimiento en microbiología, genética, bioquímica y enzimología, finalizando

com un panorama de las aplicaciones industriales de la biotecnología, abriendo así

el camino a los próximos volúmenes. En el Volumen 2, Ingeniería Bioquímica, se

exponen los principales aspectos relacionados com la cuantificación de los procesos

microbianos y enzimáticos y el disefio y operación de los equipos de proceso

requeridos en una instalación industrial. El Volumen 3~ Procesos Fermentativos y

Enzimáticos, presenta y discute la aplicación de los microorganismos a la producción

de una amplia gama de metabolitos y enzimas de interés práctico, el uso de enzimas

como biocatalizadores industriales y la aplicación de los procesos microbianos a

diversos sectores industriales y a la descontaminación de efluentes líquidos y

resíduos sólidos. Finalmente, el Volumen 4, Biotecnología en la Producción de Alimentos,

w.......__ _ _ , ____ _ ._ _

X

detalla la aplicación de la biotecnología a una amplia variedad de industrias de ese

importante sector.

Por su estructura y contenido, y por la indiscutible autoridad de sus editores

y autores, estoy cierto que Biotecnologia Industrial está destinada a constituirse en

una obra insustituíble para la ensefi.anza universitaria de pre y post-grado, así como

también en una valiosa fuente de consulta para el biotecnólogo en la industria.

L _________

Fernando Acevedo

Profesor

Escuela de Ingeniería Bioquímica

Universidad Católica de Valparaíso

Valparaíso, Chile

- - - - - - - , - - -- - - - - -

-------------------

XI

au a

Adalberto Pessoa Junior

Professor Doutor

Universidade de São Paulo

Faculdade de Ciências Farmacêuticas

Departamento de Tecnologia

Bioquímica-Farmacêutica

Av. Prof. Lineu Prestes, 580-Bloco 16

05508-900, São Paulo, SP, Brasil

Aberto Colli Badino Jr.

Professor Adjunto I

Universidade Federal de São Carlos

Departamento de Engenharia Química

Caixa Postal, 676

13565-905, São Carlos, SP, Brasil

Antonio Bonomi

.Pesquisador Coordenador

Instituto de Pesquisas Tecnológicas do

Estado de São Paulo S.A.

Divisão Química

,

Agrupamento de Biotecnologia

Caixa Postal, 0141

01064-970, São Paulo, SP, Brasil

Beatriz Vahan Kilikian

Professora Associada

Universidade de São Paulo

Escola Politécnica

Departamento de Engenharia Química

Caixa Postal, 61548

05424-970, São Paulo, SP, Brasil

Deise Maria Fontana Capalbo

Pesquisadora

Empresa Brasileira de Pesquisa

Agropecuária

EMBRAPA/CNPMA

Rodovia SP 340, km 127,5

Caixa Postal, 69

13820-000, Jaguariúna, SP, Brasil

- --,. - ... ----

.

-

------~----

----- -------------------, .. - -. -- --· -· ----·· --

1

Haroldo Hiss

Pesquisador Científico

Insituto Butantã

Av. Vital Brasil, 1500

05503-900, São Paulo, SP, Brasil

Iracema de Oliveira Moraes

Professora TÚular

Universidade de Guarulhos

Centro de CiênCias Exatas e

Tecnológicas

Praça Teresa Cristina, 1

07033-070, Guarulhos, SP, Brasil

·João Carlos Monteiro de Carvalho

Professor Doutor

Universidade de São Paulo

Faculdade de Ciências Farmacêuticas

Departamento de Tecnologia

Bioquímica-Farmacêutica

Av. Prof. Lineu Prestes, 580-Bloco 16

05508-900, São Paulo, SP, Brasil

José Geraldo da Cruz Pradella

Pesquisador

Instituto de Pesquisas Tecnológicas do

Estado de São Paulo S.A.

Divisão Química

Agrupamento de Biotecnologia

Caixa Postal, 0141

01064-970, São Paulo, SP, Brasil

Josef Emst Thiemann

Pesquisador Sênior

Biobrás S.A.

Avenida C, 1413- Distrito Industrial

Caixa Postal, 377

39404-004, Montes Claros, MG, Brasil.

r. .

XII

Luiz Carlos Urenha

Pesquisador

Instituto de Pesquisas Tecnológicas do

Estado de São Paulo S.A.

Divisão Química

Agrupàmento de Biotecnologia

Caixa Postal, 0141

01064-970, São Paulo, SP, Brasil

Pedro Sérgio Pereiralima

Pesquisador

. Instituto de Pesquisas Tecnológicas do

Estado de São Paulo S.A.

Divisão de Mecânica e Eletricidade

Agrupamento de Sistemas de Controle

Caixa Postal, 0141

01064-970, São Paulo, SP, Brasil

Manuel Filgueira Barrai

Pesquisador

Instituto de Pesquisas Tecnológicas do

Estado de São Paulo S.A.

Divisão Química

Agrupamento de Biotecnologia

Caixa Postal, 0141

01064-970, São Paulo, SP, Brasil

Rafael Almudi Villen

Professor Associado

Centro Universitário do Instituto Mauá

de Tecnologia

Escola de Engenharia Mauá

Departamento de Engenharia Química

e de Alimentos

Praça Mauá, 1

09580-900, São Caetano do Sul, SP,

Brasil

Maria Cândida Reginato Facciotti

Professora Titular_

Universidade de São Paulo

Escola Politécnica

Departamento de Engenharia Química

Caixa Postal, 61548

05424-970, São Paulo, SP, Brasil

Sunao Sato

Professor Titular

Universidade de São Paulo

Faculdade de Ciências Farmacêuticas

Departamento de Tecnologia

Bioquímica-Farmacêutica

Av. Prof. Lineu Prestes, 580-Bloco 16

05508-900, São Paulo, SP, Brasil

Maria Filomena de Andrade Rodrigues

Pesquisadora

Instituto de Pesquisas Tecnológicas do

Estado de São Paulo S.A. ·

Divisão Química

Agrupamento de Biotecnologia

Caixa Postal, 0141

01064-970, São Paulo, SP, Brasil

Urgel de Almeida Lima

Professor Pleno

Centro Universitário do Instituto Mauá ·

de Tecnologia

Escola de Engenharia Mauá

Departamento de Engenharia Química

e de Alimentos

Praça Mauá, 1

09580-900, São Caetano do Sul, SP,

Brasil .

Michele Vitolo

Professor Titular

Universidade de São Paulo

Faculdade de Ciências Farmacêuticas

Departamento de Tecnologia

Bioquímica-Farmacêutica

Av. Prof. Lineu Prestes, 580-Bloco 16

05508-900, São Paulo, SP, Brasil

Vanildo Luiz Del Bianchi

Professor Doutor

Universidade Estadual Paulista

Intituto de Biociê~cias, Letras e

Ciências Exatas

Rua Cristovão Colombo, 2265

15054-000, São José do Rio Preto, SP,

Brasil

XIII

Walter Borzani

Willibaldo Schmidell

Professor Pleno

Professor Titular

Centro Universitário do Instituto Mauá

de Tecnologia

Escola de Engenharia Mauá

Departamento de Engenharia Química

e de Alimentos

Praça Mauá, 1

09580-900, São Caetano do Sul, SP,

Brasil

-.,...__.___

.

Universidade de São Paulo

Escola Politécnica

Departamento de Engenharia Química

Caixa Postal, 61548

05424-970, São Paulo, SP, Brasil

(

XV

caN

1

ENGENHARIA BIOQUÍMICA: UMA APLICAÇÃO SUl GENERIS

DA ENGENHARIA QUÍMICA .................................................................................... 1

Literatura recomendada ........................... :...................................................... 3

2

MICRORGANISMOS E MEIOS DE CULTURA PARA UTILIZAÇÃO

INDUSTRIAL ..................................................................................................................... 5

2.1

Introdução .............................................................................................................. 5

2.2

Fontes de microrganismos de interesse ................... .......................................... 7

2.3

Características desejáveis de microrganismos e meios de cultura

para aplicação industrial ............................................................................. :..... 10

2.4

Considerações finais ............................................................ ............................... 18

Referências bibliográficas ·· ········:································· ...···································· 18

ESTERILIZAÇÃO DO EQUIPAMENTO ............................................................... 19

3.1

Introdução ............................................................................................................ l9

3.2

Terminologia e modo de atuação ..................................................................... 20

3.3

Esterilização por agentes físicos .............................. ......................................... 25

3.4

Esterilização e desinfecção por agentes químicos ......................................... 33

Referências bibliográficas ..................................................... :............................ 38

ESTERILIZAÇÃO DE MEIOS DE FERMENTAÇÃO POR

AQUECIMENTO COM VAPOR . ...............:: ............................................................ 39

4.1

Introdução ............................................................................................................ 39

4.2

Descrição sumária dos processos de esterilização por calor úmido ........... 40

4.3

Cinética da destruição térmica de microrganismos ....................................... 45

4.4

Destruição de nutrientes do meio corno conseqüência da esterilização .... 51

4.5

Considerações geràis a respeito do cálculo do tempo de esterilização ...... 53

4.6

Cálculo do tempo de esterilização por processo descontínuo ..................... 56

4.7

Cálculo do tempo de esterilização por processo contínuo ........................... 60

Literatura recomendada .................................................................................... 62

ESTÉRILIZAÇÃO DE AR.········ ········· · ·· · ············ · ···· ······ · ··· ·· ····:····· ················ ·~!: ........... 63

5.1

Introdução ...............................:.............................. .............................................. 63

5.2

Aerossóis microbianos ........................................................................................ 64

5.3

Arnostradores ...................................................................................................... 65

5.4

Métodos para a esterilização de ar ................................................................... 75

5.5

Considerações finais .....................................:..................... :............................... 90

Referência.s biliográficas .................................................................... ................ 90

i

XVI ·

6

CINÉTICA DE PROCESSOS FERMENTATIVOS . ............................................. 93

6.1

Introdução ..............................·.................. ;........................................................... 93

6.2

Parâmetros de transformação ··············································'···························· 95.

6.3

Cálculo das velocidades .................................................................................. 101

6.4

A curva de crescimento microbiano ............................................................... 103

6.5

Classificação dos processos fermentativos ................................................... 107

6.6

Influência da concentração do substrato sobre a velocidade

específica de crescimento ............................ .................................................... 110

Apêndice ............................................................................................................ 114

Referências bibliográficas ..................................................... ........................... 121

7

MODELAGEM MATEMÁTICA E SIMULAÇÃO DE PROCESSOS

FERMENTATIVOS . ..................................................................................................... 123

7.1

Introdução .......................................................................................................... 123

7.2

Formulação dos modelos matemáticos de processos fermentativos ........ 124

7.3

Ajuste de parâmetros do modelo formulado ............................................... 148

7.4

Avaliação do modelo matemático .................................................................. 164

7.5

Simulação de processos fermentativos .......................................................... 172

Referências bibliográficas ........................................... ,........... ......................... 175

BIORREATORES E PROCESSOS FERMENTATIVOS . ................................. 179

8.1

Introdução .......................................................................................................... 179

8.2

Classificação dos biorreatores ·····························:··········································· 180

8.3

Formas de condução de um processo fermentativo .................................... 185

8.4

Exemplos de comparação de desempenho de biorreatores ....................... 189

Referências bibliográficas ............................................................................. ... 190

FERMENTAÇÃO DESCONTÍNUA. ... ..............:.................................................... 193

9.1

Introdução .......................................................................... ................................ 193

9.2

· Inóculo ................................................................................................................ 194

9.3

Mosto ................................................ .. ...................................... .......................... 196

9.4

Classificação ........................................................................... ........................... 199

9.5

Número de domas ............................................................................................ 200

Referências bibliográficas .........:......................... :············································ 204

FERMENTAÇÃO DESCONTÍNUA ALIMENTADA . ...................................... 205

10.1

Introdução ·:···································································:.................................... 205

10.2

Aplicações .......................................................................................................... 207

10.3

Classificação .. ................................... :................................................................ 210

10.4

Modelos matemáticos ...................... ................................................................. 212

Referências bibliográficas ................................................................................ 216

FERMENTAÇÃO SEMICONTÍNUA ..................................................................... 219

11.1

Definição .............................................. ............. :................................................ 219

11.2

Produtividade do processo semicontínuo .................................................... 220

11.3

Comentários finais ... ..................... .................................................................... 222

Referências bibliográficas ................................................................................ 222

FERMENTAÇÃO CONTÍNUA . ............................................................................... 223

12.1

Conceitos básicos .................................... .......................................................... 223

12.2

Vantagens e desvantagens do p rocesso contínuo em relação

ao descontínuo .................................................................................................. 224

8

·9

10

11

12

L ____ _ _

XVII

12.3

12.4

Formas de operação no sistema contínuo ............... .......................... ;........... 225

Formação de produtos no sistema contínuo ....... .......................................... 242

Referências bibliográficas ............................................................:................... 245

13

FERMENTAÇÃO EM ESTADO SÓLIDO.......................................................... 247

13.1

Introdução .......................................................................................................... 247

13.2

História do processo da FSS ........... ........... ................................................. ..... 248

13.3

Microrganisrhos comumente utilizados ............................ ,........................... 250

13.4

Substratos: características e composição ....................................................... 250

13.5

Reatores para fermentação semi-sólida ......................................................... 254

13.6

Controles do processo .................................. .. .................................................. 259

13.7

Vantagens e desvantagens ............................................................................... 264

13.8

Exemplos de casos ·····:················································································· ····· 266

Referências bibliográficas ................................................................... ............. 270

AGITAÇÃO E AERAÇÃO EM BIORREATORES . ........................................:.. 277

14.1

A importância da transferência de oxigênio ............................................. ;... 277

14.2

Sistemas para a transferência de oxigênio .................................................... 279

14.3

Concentração de oxigênio dissolvido em solucões saturadas ................... 281

14.4

Transferência de oxigênio e respiração microbiana ..................................... 284

14.5

Transferência de oxigênio em sistemas agitados e areados ........................ 308

14.6

Considerações finais ......................................................................................... 329

~)

R:ferências bibliográficas ................................................................................ 329

L!..?/ VARIAÇAO DE ESCALA. ...................,.................................................................... 333

15.1

Introdução .......... ,...........................:.................................................................... 333

15.2

Critérios para a ampliação de escala ....................................... ...................... 336

15.3

Comparações entre critérios para a ampliação de escala ......... ;................. 348

15.4

Redução de escala ................................................ ;........... .'................ ~ ............... 351

15.5

Considerações finais ....................................................................................:.... 352

Referências bibliográficas ................................................... ~ ...~ ........................ 353

16 REATORES COM CÉLULAS IMOBILIZADAS . .........................................:.... 355

16.1

Introdução ...... ,................................................... ................................................ 355

16.2

Métodos de imobilização ................................................................................. 356

16.3

Tipos de biorreatores empregados .............................. ,.................................. 360

16.4

Aspectos relativos ao transporte de massa ................................................... 363

16.5

Processos que utilizam células imobilizadas ................................................ 366 .

16.6

Conclusões ......................................................................................................... 370

Referências bibliográficas .................................................... :........................... 371

17 REATORES COM ENZIMAS IMOBILIZADAS ............................................... 373

17.1

Introdução .. ,.......................................;.......................................... ;.................... 373

17.2

Reatores enzimáticos ..................................................... :................................... 374

17.3

Exemplos de processos enzimáticos ........................ ,..................................... 388

Referências bibliográficas ........................................... ;.. :................................. 395

18 AUTOMAÇÃO E CONTROLE DE PROCESSOS FERMENTATIVOS . ... 397

18.1

Introdução ................................................................................ .......................... 397

18.2

Principais instrumentos para monitoração ein linha de processos

fermentativos ................................ ..................................................... ................ 398

@

... .

.

-- --------

-~-

- ----- - - --- -.·- ·---- --- --.........,- -- -- - - ~ -- ---~- --~ -- -~-

..•.

------

---- --- -·-

'..

.

XVIII

18.3

19

20

OPERAÇÃO DE INSTALAÇÕES INDUSTRIAIS DE

FERMENTAÇÃO . ........................................ :.............................................................. .425

19.1

Princípios gerais para operação ...................................................................... 425

19.2

Condições gerais para a execução de um processo fermentativo ............. 426

19.3

Operação de uma indústria ............................................................................. 429

19.4

Operação de um processo férmentativo asséptico ...................................... 434

19.5

Exemplo de operação de indústria de fermentação ................................... .435

Bibliografia ........................................................................................................ 439

CONSTRUÇÃO DE EQUIPAMENTOS DE FERMENTAÇÃO . .................. 441

20.1

Introdução .......................................................................................................... 441

20.2

Características básicas de reatores para cultivo de bactérias ou

células animais .................................................................................................. 442

20.3

20.4

20.5

20.6

20.7

21

22

Controle aplicado a processos fermentativos ............................................... 411

Referências bibliográficas ........................................................ ........................ 423

Construção do fermentador ............................................................................ 448

Cultivo de células animais .............................................................................. 468

Obtenção e manutenção das condições de esterilidade e

biossegurança ......................................................................................................470

Válvulas e purgadores de vapor .... ................................................................ 480

Outros tipos de reatores ................................................................................... 485

Bibliografia .................................................................................................... .... 489

PURIFICAÇÃO DE PRODUTO~ BIOTECNOLÓGICOS . ............................493

21.1

Introdução ..............................:.........:...................................................... :........... 493

21.2

Classificação ......................................... :............................................................. 494

21.3

Rompimento de células microbianas ............................................................. 501

21.4

Precipitação ....................................................................................................... 504

21.5

Ultrafiltração ..................................................................................................... 507

21.6

Extração em sistemas de duas fases aquosas ............................................... 507

21.7

Cromatografia ............................ .......... ............................................................. 510

21 .8

Tratamentos finais ............................................................................................514

21.9

Rotinas analíticas .................................................. ............................................ 515

21.10 O processo integrado de purificação ............................................................. 518

Referências bibliográficas ...................................................................~. ~ .......... 520

ASPECTOS ECONÔMICOS . .................................................................................. 523

22.1

Introdução .......................................................................................................... 523

22.2

Considerações sobre as diferentes variáveis e suas relações ·

existentes em todo o estudo econômico ............................ :........................... 523

22.3

Análise de viabilidade econômica ......................................... :....................... 528

22.4

Aspectos econômicos de processos fermentativos ...................................... 530

22.5

Métodos de avaliação de investimento ...........................;............................. 535

Bibliografia ........................................................................................................ 541

I

I·

L__.__· ·--·------~----------

------------------=-========~~~~=-=-=-=·==~~==============

Walter Borzani

Durante a Segunda Grande Guerra (1939-1945), os então "Aliados" concentraram esforços consideráveis na consecução de um objetivo muito específico:

transferir para escala industrial o processo de laboratório, então conhecido, de

produção de penicilina por fermentação .

Ao lado de profissionais já de longa ~ata envolvidos no estudo de atividades microbianas, passaram então a atuar engenheiros químicos, com vistas à solução de questõesbastante complexás inerentes à desejada ampliação de escala.

Foi nesse período que nasceu o ramo da Engenharia Química que, mais tarde, por suas peculiaridades, receberia o nome de Engenharia Bioquímica.

Neste praticamente meio século de existência, esse novo ramo da Engenharia Química progrediu rapidamente, conduzindo a muitos resultados de indiscutível importância-prática.

O objetivo da Engenharia Bioquímica é a aplicação dos conhecimentos da

Engenharia Química na solução de problemas que se apresentam na implantação

de processos biotecnológicos em larga escala, e em sua otimização.

Segundo AIBA, HUMPHREY e MILLIS: "Biochemical engineering is concerned with conducting biological processes on an industrial scale, providing the

links between biology and chemical engineering. The authors believe, moreover,

that the heart of biochemical engineering lies in the scale-up and management of

cellular processes".

BAILEY e ÜLLIS, por sua vez, dizem: "Processing of biological materiais and

processing using biological agents such as cells, enzymes or antibodies are the

central domain of biochemical engineering. Success in biochemical engineering requires integrated knowledge of governing biological properties and principies

and of chemical engineering methodology and strategy. (...) Reaching this objective clearly requires years of careful study and practice" .

Convém citar que o primeiro livro dedicado à Engenharia Bioquímica foi

publicado em 1958, por STEEL.

2

Engenharia bioquímica: uma aplicação sui generis da engenharia química

Os problemas que se apresentam no âmbito da Engenharia Bioquímica são,

com alguma freqüência, de difícil solução, dadas as peculiaridades e a complexidade dos sistemas em que se desenvolvem os processos biotecnológicos.

O estudo de vários desses problemas constitui o principal objetivo deste volume, mas parece-nos aconselhável, neste primeiro capítulo, comentar alguns deles, com a única finalidade de dar, aos alunos, uma idéia das questões que serão

examinadas.

Comecemos tecendo alguns comentários a respeito dos balanços materiais

em processos fermentativos. A célula microbiana responsável pela transformação

que nos interessa em um dado processo realiza, além dessa transformação, um

grande número de outras reações com o objetivo, para ela absolutamente primordial, de manter-se viva e multiplicar-se. Isso pode dificultar o estabelecimento de

balanços materiais, além de afetar o rendimento do processo considerado. O conhecimento das prováveis vias metabólicas que se desenvolvem nas células é, neste particular, de grande auxílio, fornecendo muitas vezes informações que

indicam a maneira mais adequada de conduzir o processo que nos interessa.

O fato inevitável, apontado hápouco, de a célula ter a única "preocupação"

de manter-se viva e multiplicar-se, também pode acarretar sérios problemas no estudo da cinética da transformação que se tem em vista, uma vez que a velocidade

de formação do produto que nos interessa pode ser profundamente afetada pelas

velocidades de outras reações integrantes do metabolismo do microrganismo. Isso

pode dificultar o estabelecimento de modelos matemáticos, cuja importância na

otimização e no controle de processos já foi constatada muitas vezes.

A manutenção de um razoável grau de "homogeneidade" no reator, para que

todos os agentes da transformação se encontrem, pelo menos aproximadamente,

nas mesmas condições (temperatura, pH, concentrações de substâncias do meio), é

outro problema a ser considerado, principalmente em reatores industriais.

Consideremos, agora, a operação de esterilização de grandes volumes de

meio, operação esta muito freqüente em indústrias de fermentação. Como proceder: eliminar os microrganismos por filtração do meio ou destruí-los por aquecimento? Se a esterilização por aquecimento tiver sido escolhida, que processo será

utilizado: o descontínuo ou o contínuo? Que temperatura de esterilização será

adotada e qual o correspondente tempo do tratamento térmico? Quais serão as dimensões dos equipamentos e os controles necessários em cada caso?

O meio, uma vez esterilizado, será encaminhado ao fermentador onde será

transformado pela ação das células microbianas. Aqui nos depararemos com muitas alternativas. Serão utilizados microrganismos em suspensão no meio ou células imobilizadas em suportes inertes? Que processo de fermentação será utilizado:

o descontínuo, o semicontínuo ou o contínuo? Com ou sem recirculação do microrganismo? Se for escolhido o processo descontínuo, será o descontínuo simples

ou o descontínuo alimentado? Se o processo adotado for o semicontínuo, que fração de meio fermentado será periodicamente retirada do reator e substituída por

igual volume de meio novo? No caso de se ter optado pelo processo contínuo,

adotar-se-á um único reator de mistura, vários reatores de mistura ligados em série, ou um reator pistonado? Quais serão as dimensões e o form~to do reator?

Como controlar as condições de fermentação? Como adicionar alguns nutrientes:

Engenharia bioquímica: uma aplicação sui generis da engenharia química

3

todos de uma só vez no preparo do meio, ou de maneira programada durante o

andamento do processo?

No caso de se tratar de um processo enzimático contínuo com enzimas imobilizadas, lançar-se-á mão de um reator de leito fixo, ou de leito fluidizado?

Outro tópico a ser lembrado, é o da ampliação da escala de trabalho ("scale-up"): se bons resultado~ foram obtidos, em certas condições, em um reator de

pequena capacidade, como operar um reator industrial para que os mesmos resultados sejam alcançados?

Finalmente, para não alongarmos demasiadamente estes comentários, nunca

será demais ressaltar a importância de que se reveste a escolha dos processos que

serão utilizados, tanto na separação dos produtos e subprodutos, como no tratamento, ou no aproveitamento dos resíduos.

A solução adequada de muitas das questões com que se defronta a Engenharia Bioquímica passa, necessariamente, pelo estabelecimento de modelos matemáticos, como se constatará ao longo deste Volume. Parece-nos oportuno, por esse

motivo, ressaltar a utilidade desses modelos, valendo-nos de um artigo publicado

por FREDRICKSON e colaboradores em 1970:

"1. Models serve to correlate data and so provide a concise way of

thinking about a system or process.

2. Models allow one- within limits- to predict quantitatively the performance of a system or process.-Thus~ they can reduce the amount of

experimentallábor necessary to design and/ or optimize a process.

3. Models help to sharpen thinking about a system or process and can

be used to guide one's reasoning in the design of experiments, to isolate important parameters and elucidate the nature of the system ór process. That is to say,' the combinations of mathematical modelling and

experilllen_~~l research often suggests new experiments that need to be

done."

Literatura recomendada

(1) AIBA, S., HUMPHREY, A.E. & MILLIS, N .F. Biochemical Engineering.

University of Tokyo Press, Tóquio, 1973.

(2) BAILEY, J.E. & OLLIS, D.F. Biochemical Engineering Fundamentais.

McGraw-Hill Book Company, Nova York, 1986.

(3) SIMON, P. & MEUNIER, R. Microbiologie Industrielle et Génie Biochimique. Masson et Cie., Éditeurs, Paris, 1970.

5

Willibaldo Schmidell

2.1 - Introdução

O objetivo central do presente capítulo reside na descrição das características gerais que microrganismos e meios de cultura devem apresentar, a fim de ser

possível utilizá-los em uma operação industrial de grande porte, ou seja, executada em biorreatores com volumes de dezenas de milhares de litros.

Apesar de se procurar mencionar, ao longo do texto, alguns exemplos, não

há a preocupação em de$crever características particularmente importantes para

um determinado processo fermentativo, pois isto tornaria o tema extremamente

longo, além de apresentar uma importância questionável, tendo em vista o escopo

geral do presente capítulo.

Retomando as idéias já abordadas no Capítulo 9 (Vol. 1), na Figura 2.1 encontra-se um esquema geral de um processo fermentativo, na qual buscou-seressaltar alguns pontos essenciais, que permitem um início de discussão dentro do

objetivo acima traçado.

Conforme se pode observar na Figura 2.1, o sucesso de um dado processo

fermentativo depende muito de uma correta definição de quatro pontos básicos: o

miCrorganismo, o meio de cultura, a forma de condução do processo fermentativo

e as etapas de rec\lperação do produto.

Na verdade, esses quatro pilares de um processo fermentativo interagem

enormemente, sendo necessário buscar defini-los de forma conjunta, levando em

consideração aspectos biológicos e econômicos, o que torna bastante complexa

esta adequada definição. Para tornar clara essa idéia, pode-se mencionar que sempre se pretende empregar meios de cultura baratos, mas deve-se lembrar que o

microrganismo deve encontrar neste ineio condições adequadas para realizar a

conversão pretendida.

·

......._____ -

--·--·- ---·· ·--·~--·--- -·.----··--~·-- - -··

- --·----

'

··--

.. ·

6

Microrganismos e meios de cu~ura para utilização industrial

Em termos de formas de condução do processo fermentativo, seria difícil

imaginar a produção presente de etanol no Brasil (algo como 15 bilhões de litros

por ano), caso não se operasse os biorreatores em sistema descontínuo alimentado,

ou mesmo contínuo, porém com o reciclo das células. Da mesma forma, o grande

avanço alcançado pela digestão anaeróbia no tratamento biológico de águas resi.duárias, deveu-se muitíssimo ao surgimento dos reatores contínuos operados com

fluxo ascendente e reciclo interno de células.

Matérias-primas

!

Prei>ãrB71ô' :·- .'

lnóculo:;eta.pa

lndustriai

· ·:.

~iierri:linad9r~~

·-·"."

,..

--.. .... l.

Figura 2.1 - Esquema geral de um processo fermentativo

As operações finais para a recuperação do produto (operações de

"downstream"), são igualmente da mais alta importância. Sabe-se ' que a melhor

forma presentemente para a recuperação do etanol, após uma fermentação alcoólica, é a operação de destilação, mas ela incide significativamente no custo do produto final, em virtude da energia necessária para a sua execução. No entanto, a

importância de uma adequada definiçao das operações de recuperação do produto, fica mais clara quando se aborda a produção de produtos de alto valor agregado, como a produção de· antibióticos, enzimas, ou outras proteínas (insulina,

hormônios de crescimento, vacinas etcJ Pá'ra esses casos, as operações de recuperação do produto podem ser responsáveis por 50 a 70% do custo do produto final,

indicando, claramente, a sua importância em termos de uma adequada definição.

Os aspectos relacionados com a forma de condução de biorreatores, assim

como as operações de recuperação de produtos, serão abordados em vários capítulos do presente volume .

.·_,

Fontes de microrganismos de interesse

7

Cabe, portanto, conforme salientado anteriormente, abordar alguma reflexão sobre microrganismos e meios de cultura que podem ser eventualmente empregados em uma operação industrial.

2.2 - Fontes de microrganismos de interesse

Microrganismos que possam ter interesse industrial, podem ser obtidos basicamente das seguintes formas:

isolamento apartir de recursos naturais

compra em coleções de culturas

obtenção de mutantes naturais

obtenção de mutantes induzidos por métodos convencionais

obtenção de microrganismos recombinantes por técnicas de

engenharia genética.

O isolamento de microrganismos a partir de recursos naturais, tais como

solo, água, plantas etc., sempre foi uma atividade de grande importância para a

obtenção de novas linhagens de interesse industrial.

Trata-se de uma atividade que envolve muito trabalho experimental, significando um custo relativamente elevado, porém pode conduzir ao isolamento de linhagens melhor produtoras de um dado produto, mas, mais importante do que

isto, pode conduzir à descoberta de novos produtos, o que confere a esta possibilidade uma relevância inquestionável.

Cumpre lembrar que as grandes eni.presas produtoras de antibióticos, ou enzimas, mantêm programas de isolamento de linhagens de recursos naturais, justamente com o objetivo de incrementar a produção de certos produtos, ou com o

objetivo de encontrar linhagens produtoras de novos antibióticos por exemplo.

É dar() ql.!e o isolamento de linhagens deve ter início com certas premissas,

definindo-se o que se pretende obter, pois o simples isolamento poderá levar à

disponibilidade de um número inimaginável de culturas, o que dificulta a convergência para o processo ou o produto que se pretende produzir.

A compra em coleções de culturas é presentemente bastante viável, tendo

em vista a existência de muitas coleções de culturas em vários países. Nesse

sentido, STANBURY et al. 1 listam nada menos do que 11 coleções de culturas em

vários países, podendo-se ainda acrescentar a Agricultura! Research Service

Culture Collection (EUA), também conhecido como NRRL Culture Collection

(http:/ /nrrl.ncaur.usda.gov) e a Coleção de Culturas Tropical {Campinas - SP;

http:/ /www.cct.org.br). O contato com essas coleções é atualmente muito facilitado, podendo-se utilizar os recursos da Internet para tal tarefa.

É de se esperar que o microrganismo utilizado para a produção de um dado

antibiótico não estará disponível em uma coleção de culturas, sendo, com muita

freqüência, oriundo de programas de melhoramento genético.

Como se sabe, quando uma dada célula prolifera, há sempre uma pequena

possibilidade de surgimento de mutantes naturais, os quais podem ser isolados e

ensaiados objetivando a verificação de sua potencialidade de produção. Conforme

8

Microrganismos e meios de cultura para utilização ·industrial

se verá adiante, essas alterações naturais não são, de forma alguma, interessantes

do ponto de vista de um processo fermentativo, mas eventualmente podem gerar

novas linhagens que apresentem interesse prático.

No entanto, aguardar o surgimento de mutantes naturais de interesse prático, poderá significar o dispêndio de muito tempo, razão pela qual prefere-se, há já

várias décadas, lançar mão de métodos que forcem o aparecimento de células inutadas, como é o caso de submeter suspensões de células ou esporos a radiações ultravioleta ou a substâncias químicas mutagênicas, como a nitrosoguanidina. Ao se

permitir essa exposição ou contato, ocorre uma drástica destruição da maioria das

células, recuperando-se, a seguir, aquelas que sobreviveram, verificando-se se

mutaram na direção desejada.

Essa técnica para a obtenção de mutantes é obviamente aleatória, tratando-se de recuperar as células sobreviventes em meios ou condições específicas, de

forma a dirigir este isolamento para as células que se pretende. Tais programas de

mutação/seleção costumam ser bastante dispendiosos, mas levaram a várias condições de sucesso descritas na literatura.

Um caso bem relatado foi a significativa melhora de linhagens de Penicillium

chrysogenum para a produção de penicilina. De fato, na década de 40 obtinha-se

teor de penicilina no caldo fermentado da ordem de· 100 unidades/ cm3, passando-se a obter, já por volta de 1976, teores da ordem de 51.000 unidades/cm 3 • Já

acréscimos da ordem de 4 vezes foram obtidos entre 1970 e 1985 em uma determinada empresa, 1 o que indica que este progresso costuma-~er muito estimulante, especialmente quando se parte de linhagens naturais. Incrementos semelhantes

foram obtidos na empresa Squibb Indústria Química S.A., no período de 1975 a

1992, conforme relatado por SCHMIDELL; FERNANDES. 2

Tais progressos realmente significativos costumam ser atribuídos apenas a

esses programas de mutação/seleção, mas é conveniente lembrar o necessário trabalho de adaptação do meio de cultivo, da forma de conduzir o processo.fermentativo e as alterações nas etapas de recuperação do produto, a fim de propiciar o

real surgimento das vantagens, em nível de produção industrial, da nova linhagem selecionada. 2

Finalmente, nas últimas décadas, as técnicas de engenharia genética (vide

Vol. 1, Cap. 4), também designadas por técnicas ou tecnologia de DNA recombinante, sem dúvida trouxeram um imenso avanço nas possibilidades de se obter células mais produtivas, ou células produtoras de substâncias que normalmente não

produzem. Como se sabe, ao lado dessas possibilidades, igualmente trouxeram

várias reflexões e inquietudes, cujo teor não será abordado no presente capítulo.

A introdução de fragmentos de DNA de certas células em outras, via vetores

como os plasmídeos, permite a obtenção de células alteradas geneticamente, porém de forma muito mais dirigida do que as metodologias convencionais anteriormente mencionadas, sendo possível de ser executada não apenas com microrganismos, mas iguàlmente com células animais e vegetais.

Para se ter uma idéia da potencialidade dessas técnicas, imaginemos que se

conheça a seqüência metaból~ca que leva ao acúmulo de um dado produto de interesse, por exemplo o produto P na seqüência genérica:

Fontes de microrganismos de interesse

A~B~C~D~

9

... ~P

Um estudo mais aprofundado dessa seqüência, através da determinação das

concentrações dos compostos intermediários (B, C, D etc.), pode levar à determi~

nação da reação limitante da seqüência (aquela que determina a velocidade do fluxo metabólico em estudo, por exemplo a reação C 4 D) e, portanto, da enzima

responsável pela reação específica (enzima c). As etapas seguintes são a identificação do gene que codifica 'para a síntese dessa enzima, introduzir este gene em

plasmídeos e voltá-los à célula produtora. Com esse procedimento, aumenta-se o

número de cópias do gene responsável pela síntese da enzima, o que permite aumentar a velocidade da reação limitante, pela presença de uma maior concentração da enzima responsável (no caso, a enzima c).

Essa estratégia foi empregada, por exemplo, no incremento da produção de

cefalosporina C por CephaZosporiuni acremonium. 1

Ainda, uma etapa intermediária poderia ser imaginada. Uma vez identificada a enzima responsável pela catálise da reação limitante, esta enzima poderia ser

manipulada, através do conhecimento de sua estrutura e alteração de determinados aminoácidos, por técnicas de engenharia de proteínas, objetivando obter uma

nova proteína com atividade aumentada. O gene correspondente a essa nova enzima seria, então, introduzido na célula produtora, conforme acima descrito.

A potencialidade dessas técnicas é realmente enorme, pois, uma vez solucionado o problema de uma dada reação limitante, outra reação da seqüência metabólica passará a ser limitante, o que permite imaginar a realização de igual estratégia para esta nova reação. Claro está que tais procedimentos não são de simples

execução, pois inclusive exigem um amplo conhecimento do material biológico

utilizado, mas apresentam um enorme interesse prático.

Conforme mencionado, as técnicas de DNA recombinante também podem

ser aplicadas para tornar células produtoras de substâncias que naturalmente não

são por elas produzidas, ,em virtude da ausência de codificação genética para tanto. Nesse caso, genes de certas células são transferidos, via vetores adequados, a

outras células, como é o caso de introduzir a codificação para a síntese de glicoamilase de Aspergillus em células de Saccharomyces cerevisiae, o que passa a permitir

a realização da fermenta~ão alcoólica de matérias~primas amiláceas, pela levedura

alterada geneticamente. 3'

Com esse objetivo, a tecnologia do DNA recombinante tem sido empregada

para a obtenção de proteínas heterólogas de alto valor agregado, em particular

para uso em saúde humana, como é o caso da produção de hormônio de crescimento humano, insulina, interferons, Fator VIII (tratamento da hemofilia) etc.

Como microrganismos receptores da codificação genétiea empregam-se bactérias

(Escherichia coZi, Bacillus subtiZis), leveduras (Saccharomyces cerevisiae) ou fungos filamentosos (Aspergillus niger). Igualmente são empregadas células animais (exem.:.

pio: BHK - "Baby Hamster Kidney"), particularmente para a produção de proteínas mais complexas e de maior valor agregado, o que explica o crescente interesse

das grandes empresas do setor no cultivo de células animais.

Presentemente, é inclusive possível imaginar o emprego de um pequeno número de microrganismos, bem conhecidos em termos de necessidades nutricionais

e características de crescimento, como é o caso de Escherichia coZi ou Saccharomyces

cerevisiae, para a síntese de uma grande variedade de proteínas, no lugar de se ter

como problema o cultivo de uma linhagem para cada composto a ser produzido.

IO

Microrganismos e meios de cultura para utilizaçã~ industrial

···-

Claramente isso pode contribuir pa~a uma certa simplificação dos processos produtivos, desde que se consiga obter os mutantes adequados.

2.3 - Características desejáveis de microrganismos e meios

de cultura para aplicação industrial

Conforme já anunciado, no presente item pretende-se apresentar algumas

características gerais que microrganismos e meios devem apresentar, a fim de que

seja possível o estabelecimento de processo produtivo em larga escala. Buscar-se-á

enunciar as características desejáveis de microrganismos e, em seguida, aquelas

relacionadas aos meios de cultivo, lembrando, no entanto, que o desempenho de

um dado microrganismo depende muito da composição do meio de cultura em

que é colocado.

Como se pretende expor características gerais, quando da análise de um

dado processo fermentativo, é possível que algumas destas características não se

apliquem, enquanto outras,não abordadas no presente texto, poderão ser de grande importância. No entanto, espera-se estabelecer certas reflexões que permitam

essa análise crítica.

2.3. I - Características desejáveis de microrganismos

Para uma aplicação industrial, espera-se que os microrganismos apresentem

as seguintes características gerais:

·

·

• apresentar elevada eficiência na conversão do substrato em produto;

• permitir o acúmulo do produto no meio, de forma a se ter elevada concentração do produto no caldo fermentado;

• não produzir substâncias incompatíveis com o produto;

• apresentar constância quanto ao comportamento fisiológico;

• não ser patogênico;

• não exigir condições de processo muito complexas;

• não exigir meios de cultura dispendiosos;

• permitir a rápida liberação do produto para o meio.

As duas primeiras características serão discutidas conjuntamente, pois, apesar de serem distintas, concorrem para o mesmo objetivo geral de extrema importância.

[)e fato, uma célula deve permitir elevada conversão do substrato em produto,

pois, com muita freqüência, as matérias-primas incidem pesadamente no custo do

produto final, podendo-se mencionar uma incidência de 38 a 73% do custo total de

produção como sendo devido às matérias-primas, em particular a fonte orgânica

de carbono.1

Por outro lado, é sempre desejável que o microrganismo permita um elevado

acúmulo do produto no meio, sem sofrer inibição mais acentuada em virtude deste

acúmulo, pois isto concorre para uma redução nos custos de recuperação, os quais

também podem ser muito acentuados.

Tome-se como exemplo o caso da fermentação alcoólica, aqui representada

simplificadamente pela equação química final (glicose em anaerobiose sendo convertida em etanol e gás carbônico):

Características desejáveis de microrganismos e meios de cuaura para aplicação industrial

II

.....

C 6 H 12 Ü 6

~

2C 2 H 5 0H+ 2C0 2

Como se pode observar, o fator estequiométrico é igual a 0,511, ou seja, cada

grama de glicose convertida gera 0,511g de etanol, sendo que o Saccharomyces cerevisiae, normalmente empregado nesta fermentação, com freqüência permite obter

um rendimento da ordem de 90% deste valor estequiométrico, o que torna este microrganismo o mais importante para Tealizar esta conversão, lembrando que vários

outros também podem acumular etanol, a partir da glicose, porém não com este

rendimento tão elevado.

Obviamente, não se consegue manter um processo de fermentação alcoólica

obtendo-se 100% de rendimento, pois as células têm de proliferar, o que significa a

síntese de muitos outros compostos intermediários, sendo o acúmulo de etanol a

via metabólica que permite a geração de energia na forma de ATP (glicólise). Claro está que esse é um ponto fundamental, pois a matéria-prima incide em algo

como 60% do custo do etanol e, desta forma, baixos rendimentos tornariam inviável a produção deste produto de baixo valor agregado.

Por outro lado, sabe-se que quando se atinge 8 a 10% (em volume) em etanol

no vinho fermentado, já ocorre uma clara inibição da levedura, o que faz com que

a velocidade da conversão do açúcar em etanol fique prejudicada, razão pela qual

procura-se não ultrapassar estes valores, pelo menos na produção de álcool combustível (não se está aqui comentando o caso de bebidas alcoólicas).

Isso significa a necessidade de destilar um líquido que contém apenas 10%

de etanol, o que - além do dispêndio de energia - ainda irá gerar 90% de resíduo

na forma de vinhaça, que necessita encontrar um destino adequado.

O ideal seria encontrar leveduras mais resistentes ao etanol, porém sem que

{ ocorra queda n. a velocidade da fermentação alcoólica (sem queda na produtividade), o que não é tarefa simples.

De qualquer forma, fica claro que a conversão da matéria-prima em produto

já é muito elevada, o que não permite visualizar grandes incrementos, lembrando,

novamente, a necessidade de manter a viabilidade celular para que a fermentação

não seja interrompida.

Uma situação bem diversa é a que ocorre com os processos aeróbios, por

exemplo,na produção de enzimas ou antibióticos. Nesse caso, a conversão do açúcar pode ser representada esquematicamente da seguinte forma:

f

Açúcar + 0 2 ~ células + C0 2 + H 20 + Intermediários + Produto

Nesse caso, por se operar em aerobiose, a quantidade de células geradas costuma ser muito intensa, em relação ao açúcar consumido, ao lado de uma quantidade relativamente pequena do produto alvo (antibiótico ou enzima). Se, por um

lado, o custo da matéria-prima incide menos 'pesadàmente no custo do produto final, as operações de recuperação do produto são necessariamente mais onerosas

(chega-se a valores da ordem de 70%), mas o produto alvo é de mais alto valor

agregado.

Assim, ao se encontrar linhagens que cresçam relativamente menos, ou que

acumulem menos compostos intermediários, é possível visualizar grandes incrementos na síntese do produto, conforme mencionado anteriormente para o caso

da produção de penicilina.

12

Microrganismos e meios de cultura para utilização industrial

· Mesmo permitindo o acúmulo do produto no meio, a célula produtora deve,

ainda, contar com a característica de não produzir substâncias que sejam incompatíveis

com o produto, pois isto pode levar a uma situação de desinteresse pelo processo

produtivo.

·

Esse é o caso, por exemplo, de se estar interessado na produção de uma dada

enzima, ou proteína, mas se utilizar uma linhagem que também seja uma boa produtora de proteases extracelulares. Assim, ao se produzir a enzima, separar as células e armazenar o produto, pode-se ter uma redução sensível da atividade

enzimática em virtude da ação das proteases.

Um exemplo adicional, mais específico, é sobre a produção de glicoamilase

por Aspergillus. Como se sabe, a glicoamilase é a enzima que hidrolisa o amido gerando glicose, sendo pois de muito interesse em várias aplicações, destacando-se o

preparo de xaropes de glicose para a indústria de alimentos. Ocorre que alguns

microrganismos produtores de glicoamilase também sintetizam a transglicosidase, enzima esta que, quando na presença de glicose, volta a polimerizá-la, gerando

moléculas que não são mais hidrolisadas pela glicoamilase.

Na realidade, a presente característica desejável em uma célula pode ser

bem mais generalizada. Um microrganismo ideal, quanto ao aspecto agora abordado, deve produzir o mínimo de outras substâncias, ao mesmo tempo em que

sintetiza o composto pretendido. Isso leva a uma maior disponibilidade de nutrientes para a síntese do produto (voltando-se à discussão anterior), mas também

permite vislumbrar uma maior facilidade na recuperação deste produto. '

Uma outra característica, da mais alta importância, refere-se à estabilidade fisiológica da linhagem a ser empregada industrialmente. Isso significa que não basta que se tenha uma linhagem hiperprodutora de uma dada substância de

interesse, mas que se conheça as técnicas mais adequadas para a sua conservação

e, mais ainda, que ela se mantenha como excelente produtora da substância de interesse ao longo de todas as etapas envolvidas desde sua proliferação em nível de

laboratório, germinadores e biorreator principal (Fig. 2.1).

Assim sendo; o constante estudo dessas formas de conservação maiS adequadas das linhagens é tarefa das mais importantes, mantendo-se, na indústria,

aquelas realmente de interesse, assim como o imediato descarte dos lotes que demonstrem alguma tendência à atenuação quanto ao acúmulo do produto no meio.

Para a célula há sempre a tendência em otimizar o crescimento, em detrimento da

síntese do produto, motivo pelo qual não basta verificar, em termos de metodologias de conservação, se a célula cresce, mas se ela continua a acumular o produto

de maneira eficaz.

Conforme já mencionado anteriormente, quando uma célula prolifera, há

sempre alguma probabilidade de ocorrerem mutações naturais. Em um processo

fermentativo típico, normalmente parte-se de uma massa muitopequena de células nas etapas iniciais de preparo do inóculo (Fig. 2.1), chegando-se a biorreatores

de dezenas de milhares de litros, contendo concentrações celulares com freqüência acima de 10 g de matéria seca de células/L, o que significa gerar, em termos de

massa de matéria seca, algo em torno de toneladas de células. Isso mostra claramente a necessidade de se operar com material genético que seja estável, a fim de

se contar com células competentes em termos de acúmulo do produto._

O emprego de linhagens relativamente instáveis, pode, inclusive, limitar o

emprego de sistemas de fermentação mais eficientes, como os processos contínuos,

Características desejáveis de microrganismos e meios de cu~ura para aplicação industrial

13

pois poderá ocorrer, ao longo do tempo, a seleção de células que privilegiem o

crescimento em detrimento do acúmulo do produto.

O fenômeno da atenuação do acúmulo do produto de interesse pode ocorrer

tanto com linhagens naturais como, em especial, com as linhagens mutadas. Na literatura1 está bem documentada a viabilidade de se produzir lisina pOr mutantes

auxotróficos, em processo contínuo, apenas quando se empregam mutantes auxotróficos em dois aminoácidps e não em apenas um, a fim de evitar os mecanismos

de controle da célula e obtér o acúmulo intenso do aminoácido de interesse. Nessa

condição, é mais difícil o retorno às características da linhagem original, em virtude de uma maior alteração a que a célula foi submetida.

Células recombinantes, por via da introdução de plasmídeos, igualmente

podem ser instáveis em virtude da inexistência de replicação do plasmídeo para

.as células filhas, ou mesmo devido à destruição do plasmídeo na própria célula

hospedeira, ou ainda à expulsão desse plasmídeo. É necessário lembrar que a introdução de novas codificações genéticas pode, eventualmente, significar um ônus

adicional para a célula, a qual está interessada em aprimorar o seu crescimento.

Inclusive, a integração de uma codificação genética contida em um plasmídeo ao

cromossomo da célula, o que poderia conferir a desejada estabilidade, pode ainda

não resultar na obtenção de uma hiperprodutora, em virtude da existência de um

número limitado de cópias do gene de interesse.

A operação de biorreatores de grande porte, conforme mencionado anteriormente, do ponto de vista técnico e econômico, praticamente exige o emprego de

microrganismos não patogênicos, os quais possam ser manuseados sem riscos ambientais, particularmente nas etapas seguintes em relação ao término do processo

fermentativo. Mesmo durante a fermentação, caso se manuseasse microrganismos

patogênicos em reatores de dezenas de milhares de litros, os cuidados teriam de

ser bastante -aumentados, particularmente com os gases efluentes, o que incidiria

em custos adicionais.

O cultivo de patogêil.icos é efetuado, por exemplo, para a produção de vacinas, em reatores_çle pequeno porte (da ordem de centenas ou poucos milhares de

litros), porém confinados em câmaras assépticas, tomando-se precauções necessárias para a rião ·ocorrência de contaminação do meio ambiente. Isso, logicamente,

significa custo adicional, o qual pode ser justificado no caso de produção de vacinas, mas tornaria inviável a produção de uma enzima ou mesmo um antibiótico.

A obtenção de células recombinantes de Escherichia coZi, via a introdução de

plasmídeos, é sempre algo muito atraente, pois esta é uma das bactérias mais conhecidas presentemente, mas encontra resistências em termos de uma utilização em

instalações de grande porte, justamente por ser uma enterobactéria. Essa é uma das

razões (não a única), pelas quais hoje se prefere partir de células de leveduras, ou

fungos filamentosos não patogênicos, ou mesmo de células animais, a fim de se obter recorribinantes. Apesar disso, ainda existem discussões a respeito da disposição

final dessas células recombinantes, conforme mencionado anteriormente.

Um microrganismo também não deve exigir condições de processo muito complexas, por motivos claros de economicidade da produção, sendo que dentro deste tópico muitos aspectos podem ser abordados.

Como se sabe, sempre existem valores ótimos d0 pH e da temperatura, por

exemplo, em termos do acúmulo do produto. No entanto, também se sabe que o

~--- --·

_._ _______

-----·- -· -·-·-

-- · -------- ·--

- --- ··---- ··

---- -

-

14

1

i

I

I

Microrganismos e meios de cu~ura para utilização industrial

controle preciso do pH e da temperatura apenas é possível em reatores de bancada, sendo que em reatores de grande porte (dezenas de milhares de litros), deverá

ocorrer uma certa heterogeneidade ao longo da altura do reator, de forma que a

célula deverá manter o seu desempenho, apesar de uma certa flutuação nos valores destas grandezas tomadas como exemplo. Em outras palavras, o ideal é que o

microrganismo tenha uma faixa de valores ótimos dessas grandezas e não valores

pontuais, particularmente no que se refere ao acúmulo do produto.

Nessa direção, são igualmente muito interessantes os microrganismos que

conseguem manter um bom desempenho, quando cultivados em baixas concentrações de oxigênio dissolvido. Como ficará claro no capítulo sobre transferência de

oxigênio, a necessidade de manutenção de altas concentrações de oxigênio dissolvido traz problemas bastante sérios no tocante a um maior dispêndio de energia,

em virtude de uma maior agitação e aeração do meio. Nesse sentido, os microrganismos que crescem de forma aglomerada (forma miceliar, por exemplo), são sempre mais complicados, pois a ·concentração de oxigênio no meio de cultivo terá de

ser mais elevada, a fim de que as células mais internas destes aglomerados tenham

acesso a este oxigênio, quando comparadas às células que crescem isoladamente.

Já foi abordado anteriormente a inconveniência em operar corh linhagens

que excretem quantidades exageradas de proteínas para o meio, mas ainda há

uma questão adicional, pois a geração de espuma freqüentemente se atribui à presença de proteínas no meio de cultivo, situação ainda mais complexa para os processos aeróbios, devido à necessidade de aerar e agitar.o conteúdo do bioi:-reator.

Em geral, a geração de espuma pode ocorrer no início de um processo fermentativo aeróbio, quando se empregam meios de cultivo contendo extratos de

carne ou de levedura, ou água de maceração de milho ("com steep liquor"), e nas

etapas mais avançadas de um processo em virtude da presença de proteínas. Isso

causa sérios problemas, como a necessidade de empregar um menor volume útil

do reator, a fim de ter condições de controlar a espuma, além da freqüente necessidade de empregar antiespumantes que, além de onerarem o produto final, ainda

podem causar dificuldades nas etapas de recuperação do produto e uma redução

na transferência de oxigênio, o que exige o aumento da agitação e da aeração,

agravando a situa.ção. Assim, é .importante a seleção de microrganismos que excretem poucas proteínas juntamente com o produto desejado.

As características que um meio de cultivo devem apresentar serão discutidas no próximo subitem mas, neste momento, convém mencionar que o microrganismo selecionado para um processo industrial não deve exigir meio de cultura

extremamente oneroso, por questões claramente de econorrlia do processo produtivo. Essa é a razão pela qual um maior conhecimento das necessidades nutricionais

de uma linhagem é estudo de vital importância, objetivando o fornecimento dos

nutrientes apenas necessários. Em algumas circunstâncias esse desconhecimento

leva à necessidade da adição de certas substâncias, como extrato de levedura, extrato de carne, peptona etc., as quais costumam ser bastante dispendiosas.

Particularmente na área de produção de vacinas, costuma-se utilizar meios de

cultura bastante complexos e.onerosos, assim como nos cultivos envolvendo células

animais, mas aqui, novamente, os volumes de reação são relativamente pequenos e

os produtos gerados podem ser considerados como de alto valor agregado.

t Fina lmenhte: codmo com muita freqüênc ia lh

·magina-s e a prodduçl~bo defip~ oduto.s

ex race1u 1ares, a to o o interesse em que a 1in agem se1eciona a t ere act e rapt-

L.~--- - ----------·--------- ---· -~-

1

Características desejáveis de microrganismos e meios de cultura para aplicação industrial

I5

damente o produto para o meio, de onde ele será recuperado nas etapas seguintes ao

processo fermentativo .

Além do aspecto ligado a uma eventual inibição do próprio microrganismo,

pela retenção de um dado produto do metabolismo, ainda cumpre lembrar que,

com freqüência, a primeira etapa de recuperação do produto significa a separação

do microrganismo (por centrifugação ou filtração), trabalhando, a seguir, com o líquido isento de células e estas descartadas. Assim, se algum produto ainda permanece associado às células, será perdido.

Sabe-se que a retenção de certos produtos pelas células depende de uma série de fatores, tais como: da linhagem empregada, da composição do meio de cultivo e das condições impostas (pH, temperatura etc.).

Nessa direção, um exemplo interessante foi o apresentado por AGUERO et

al} trabalhando no estudo da produção de glicoamilase por Aspergillus niger

NRRL 337 e Aspergillus awamori NRRL 3112, sendo esta segunda linhagem, sem

dúvida, melhor produtora que a primeira. Esses autores indicaram que, a pH 4, o

A . niger reteve cerca de 30% da atividade associada às células, enquanto que o A.