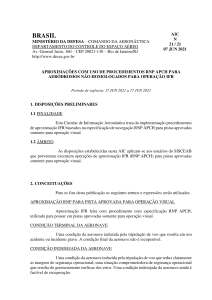

Instituto Militar de Engenharia Departamento de Engenharia de Sistemas Relatório Técnico no 052/DE9/00 editores: Prof. Ana Maria de Carvalho Moura Prof. Marcos Veloso Peixoto Departamento de Engenharia de Sistemas Título: Otimização de Sistemas Logísticos: Metodologia Aplicada à Unidade de Manutenção de Aviação do Exército Brasileiro Autores: Ricardo Eiji Hamaoka Paulo Afonso Lopes da Silva RT052/DE9/JAN00 1 Otimização de Sistemas Logísticos: Metodologia Aplicada à Unidade de Manutenção de Aviação do Exército Brasileiro Ricardo Eiji Hamaoka Paulo Afonso Lopes da Silva Instituto Militar de Engenharia Departamento de Engenharia de Sistemas Praça General Tibúrcio 80 – Praia Vermelha CEP 22290-270 - Rio de Janeiro/RJ e-mail: hamaoka@taurus.ime.eb.br paulo@taurus.ime.eb.br Abstract The mission of the logistics management is to drift and to coordinate all the necessary activities to reach the desirable levels of the services and quality, with the possible lowest cost. The logistics is also present in the maintenance activity. Through the efficient administration of the logistics system, it is gotten to reduce the time of unavailability of the equipments. With this, the organization will have available for more time the necessary ways for its principal activity, increasing its profitability. This work presents a methodology for optimizing the logistics systems, particularly the maintenance. The proposed approach uses the simulation as support for the location of gargles and for the determination of procedures regarding the system improvement and obtaining the results of a possible implementation, without being necessary to have monetary expenses. 1. INTRODUÇÃO O movimento de abertura da economia brasileira através de programas de privatização, queda de barreiras tarifárias e desregulamentação setorial e até mesmo a globalização dos mercados tem levado as empresas nacionais a buscarem competitividade para não serem vencidas pela concorrência estrangeira. Com a finalidade de se alcançar esta competitividade, uma das áreas que tem tido maior desenvolvimento dentro das organizações é a logística. A logística é a integração de diversas atividades com o propósito de planejar, implementar e controlar o fluxo eficiente de matérias primas, inventários em processo e materiais acabados, desde o ponto de origem até o ponto de consumo. (LAMBERT e STOCK, 1993) O gerenciamento do fluxo logístico tem por objetivos obter menores custos, alta qualidade, maior variedade, mais flexibilidade e tempos de resposta menores. Dentro dos fatores críticos de sucesso de um sistema logístico está o tempo como base para a competitividade. Este fator tem uma grande importância dentro da logística e cadeia de 2 suprimentos e, se for bem gerenciado, pode promover uma vantagem competitiva para uma organização, e como consequência, gerar custos mais baixos. (CHRISTOPHER, 1994) Em muitos processos de serviços há grande proporção de tempo consumido em atividades que não agregam valor ao produto final, como atrasos com burocracia, tempo de estoque, tempo consumido em verificações intermináveis, etc. O objetivo é eliminar, sempre que possível, todos os eventos que não agregam valor. Se não puder ser eliminado, deve-se procurar minimizar os seus efeitos. (CHRISTOPHER, 1994) A seguir são apresentadas alguns problemas enfrentados pelas organizações, os quais este trabalho se propõe solucionar: − Dados relativos a tempo que não agregam valor não são controlados: Em geral, as organizações não têm controle sobre os tempos de atividades que não agregam valor ao produto final, ou seja, aquelas que não são percebidas pelo cliente. Tempos como fila em processo são difíceis de serem medidos e por isso não são controlados. É necessário ter-se controle sobre todos os tempos que compõem as etapas do sistema para que possa ser feito o estudo com a finalidade de diminuição do tempo de ciclo. − Receio de implementar mudanças que podem dar prejuízo: Muitas vezes as organizações têm receio de implementar mudanças por serem estas muito onerosas e a incerteza quanto aos resultados que podem obter. Além disso, a dificuldade de se prever o comportamento de tais mudanças no sistema a médio e longo prazo desencorajam-nas em sua implementação. − Dificuldade de estimar o tempo total de ciclo: Com a decisão de construir novas plantas de fabricação (ou manutenção), as organizações às vezes sentem dificuldade em estimar o tempo total do ciclo, principalmente se nela conter novos processos, nas quais não tenha experiência anterior. Isto acarreta dificuldades no planejamento de suprimentos, de vendas, de mão-de-obra necessária, entre outros. − Incerteza da quantidade de sobressalentes necessários para encher o ciclo de reparáveis: O planejamento do ciclo de reparáveis requer a determinação do número de sobressalentes necessários para encher o ciclo. Se a quantidade de itens for menor do que o ideal, o ciclo não atenderá às necessidades de suprimento da organização, e se for maior, haverá investimento na compra de sobressalentes desnecessários. Este trabalho apresenta uma metodologia para ajudar as organizações a superarem essa dificuldade. Utilizando a simulação como ferramenta, chega-se aos pontos onde há grandes intervalos de tempo consumido. Após determinar as mudanças necessárias, pode se ver o resultado de uma possível implementação, minimizando-se assim o risco de prejuízos, além de ser possível ver o comportamento do sistema para grandes períodos de funcionamento. 2. MANUTENÇÃO Manutenção é o conjunto de atividades e recursos aplicados aos sistemas ou equipamentos, para mantê-los nas mesmas condições de desempenho de fábrica e de projeto, visando garantir a consecução de sua função dentro dos parâmetros de disponibilidade, de qualidade, de prazos, de custos e de vida útil adequados. (MIRSHAWKA E OLMEDO, 1993) A manutenção, originalmente, era uma atividade executada, em sua totalidade, pelo operador do equipamento. Com a evolução da tecnologia os equipamentos tornaram-se de alta precisão e complexidade e a função de manutenção passou a ser alocada a setores produtivos. 3 Com o aumento da produção, o departamento operacional passou a dedicar-se somente à atividade produtiva, ficando a responsabilidade pelas funções de manutenção com um outro departamento. Com a desaceleração do crescimento econômico, as empresas sentiram a necessidade de ganhar competitividade e reduzir seus custos, sendo que um dos pontos decisivos para alcançar esses objetivos seria a busca da utilização eficiente dos equipamentos já existentes, mantendo-os eficiente, retardando assim a sua deterioração. O departamento de manutenção ganhou, desta forma, importância vital no funcionamento de uma indústria. A produção não conseguirá ganho de produtividade se os equipamentos não dispuseram de manutenção adequada. A conservação de máquinas e equipamentos, antecipando-se aos problemas por meio de um contínuo serviço de observação dos bens a serem mantidos é função da manutenção. O planejamento criterioso da manutenção e a sua execução rigorosa permitem o funcionamento contínuo das máquinas, reduzindo ao mínimo as paradas temporárias da fábrica. (ROCHA, 1995) A conservação de instrumentos e ferramentas é uma prática observada desde os primórdios da civilização, mas a função manutenção emergiu efetivamente somente com a invenção das primeiras máquinas têxteis a vapor, no século XVI. Naquela época, os operadores eram os seus mantenedores – mecânicos, treinados pelos projetistas para operarem e consertarem as máquinas. (WYREBSKI, 1997) Em conseqüência do aumento do número e diversidade dos itens a serem mantidos, da complexidade dos projetos, das novas técnicas de manutenção e dos novos enfoques sobre a organização da manutenção e suas responsabilidades, a atividade de manutenção tem passado por muitas mudanças neste século, e em particular nos últimos 20 anos (PINTO e XAVIER, 1998). Segundo PINTO e XAVIER (1998), a evolução da manutenção pode ser dividida em 3 gerações: − antes da Segunda Guerra Mundial, quando as indústrias eram pouco mecanizadas e as manutenções eram corretivas; − da Segunda Guerra Mundial até os anos 60, período em que houve o aumento da mecanização e complexidade na indústria. Nesta época, a preocupação era de se manter crescente a disponibilidade dos equipamentos e de buscar meios de aumentar a vida útil dos mesmos; − da década de 70 até os dias de hoje, onde houve o crescimento da automação e mecanização, que passaram a exigir maior confiabilidade e disponibilidade dos equipamentos. Existe também a preocupação com a segurança e preservação ambiental. Segundo MIRSHAWKA e OLMEDO (1993) uma Gerência de Manutenção Moderna deve ter os seguintes objetivos: − maximizar a produção (aumentando a disponibilidade dos equipamentos) com o menor custo e a mais alta qualidade sem infringir normas de segurança e causar danos ao meio ambiente; − otimizar níveis de estoques de peças; − estabelecer a logística adequada para aquisição de materiais, peças e serviços; − manter registros de manutenção por equipamentos, a fim de mantermos o histórico deste. 4 2.1. Tipos de Manutenção Existem cinco tipos de manutenções: corretiva, preventiva, preditiva, detectiva e a prática de engenharia de manutenção. A Manutenção Produtiva Total (TPM) ou Total Productive Maintenance e a Manutenção Centrada em Confiabilidade (RCM) ou Reliability Centered Maintenance não são tipos de manutenção, e sim, ferramentas que permitem a aplicação dos tipos de manutenção existentes. (PINTO e XAVIER, 1998) • Manutenção Corretiva A manutenção corretiva é realizada quando ocorre um mau funcionamento, sendo necessária a intervenção para o equipamento voltar às suas boas condições. São intervenções que podem ser reparos, substituição de peças ou substituição do próprio equipamento. Manutenção Corretiva é a atuação para a correção da falha ou do desempenho menor do que o esperado. (PINTO e XAVIER, 1998) É aquela em que os consertos e reformas são realizados quando o objeto, máquina, equipamento ou veículo já está quebrado. (WYREBSKI, 1997) Como vantagem deste tipo de manutenção pode-se citar a não exigência de acompanhamentos e inspeções nas máquinas. Como desvantagens, tem-se a necessidade de se trabalhar com estoques, as máquinas podem quebrar-se durante os horários de produção e as empresas necessitam manter máquinas de reserva. • Manutenção Preventiva A manutenção preventiva engloba os serviços repetitivos e programados, destinados a manter as boas condições do equipamento. Desta forma, segundo WYREBSKI (1997), previne-se ou evita-se a quebra e paradas das máquinas por providências antecipadas. Manutenção preventiva é a atuação realizada de forma a reduzir ou evitar a falha ou queda no desempenho, obedecendo a um plano previamente elaborado, baseado em intervalos definidos de tempo. (PINTO e XAVIER, 1998) É uma intervenção de manutenção prevista, preparada e programada antes da data provável do aparecimento de uma falha. (MONCHY, 1989) Na Manutenção Preventiva observa-se as seguintes vantagens: (WYREBSKI, 1997 e PINTO e XAVIER, 1998) − assegura a continuidade do funcionamento das máquinas, só parando para consertos em horas programadas; − a empresa terá maior facilidade para cumprir seus programas de produção; − previsibilidade de consumo de materiais e sobressalentes. As desvantagens deste tipo de manutenção são: (WYREBSKI, 1997) − requer um quadro (programa) bem montado; − requer uma equipe de mecânicos eficazes e treinados; − requer um plano de manutenção. 5 • Manutenção Preditiva Manutenção Preditiva é o conceito moderno de manutenção em que se acompanha o comportamento de determinados elementos do equipamento ou identifica-se um diferente do normal e, uma vez constatada a anomalia, realiza-se a manutenção. Por exemplo: acompanha-se o nível de partículas de metal no óleo no motor; quando o nível aumenta é um sintoma de desgaste excessivo e realiza-se uma intervenção antes do defeito ocorrer. Manutenção Preditiva é a atuação realizada com base em modificação de parâmetro de condição ou desempenho. (PINTO e XAVIER, 1998) Acompanha-se a vida útil das máquinas efetuando-se inspeções periódicas, medições, leituras, sondagem, etc. Observa-se o comportamento das máquinas, verificando falhas ou detectando mudanças nas condições físicas, podendo-se prever com precisão o risco de quebra, permitindo assim a manutenção programada. Ela substitui, na maioria dos casos, a manutenção preventiva. (WYREBSKI, 1997) Controle preditivo de manutenção é a determinação do melhor momento para executar a manutenção preventiva num equipamento, ou seja, o ponto a partir do qual a probabilidade de o equipamento falhar assume valores indesejáveis. (TAVARES, 1996) Segundo WYREBSKI (1997), a vantagem da Manutenção Preditiva é que se aproveita ao máximo a vida útil dos elementos da máquina, podendo-se programar a reforma e substituição somente das peças comprometidas. A intervenção na planta é a mínima possível. As desvantagens desse tipo de manutenção são a necessidade de acompanhamentos e inspeções periódicas, por meio de instrumentos específicos de monitoração, o que acarreta custos significativos e a necessidade de profissionais especializados para esse serviço. (WYREBSKI, 1997 e PINTO e XAVIER, 1998) • Manutenção Detectiva Manutenção detectiva é a atuação efetuada em sistemas de proteção, buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção. (PINTO e XAVIER, 1998) A vantagem neste tipo de manutenção é que o sistema pode ser verificado quanto à existência de falhas ocultas sem tirá-lo de operação, podendo corrigí-las com o sistema em operação. A desvantagem é a necessidade de profissionais treinados e com habilitação para execução do serviço. • Prática da Engenharia de Manutenção É aquele onde não se conserta continuamente o equipamento ou máquina, tentando detectar as causas básicas, melhorando o desempenho do equipamento e sanando os problemas crônicos. A Engenharia de Manutenção procura resolver definitivamente uma determinada pane introduzindo modificações. Se uma pane ocorre com freqüência, estudam-se as possíveis causas e realizam-se serviços que resultem em uma modificação do componente e eliminação daquela pane. A Engenharia de Manutenção utiliza os dados obtidos nas manutenções para melhorar sempre. (PINTO e XAVIER, 1998) 6 2.2. Custos de Manutenção Segundo a Associação Brasileira de Manutenção (ABRAMAN), o custo da manutenção tem apresentado tendência de queda em relação ao faturamento das empresas. Em 1997, este custo estava em 4,39% do faturamento bruto. O custo de manutenção é resultante do somatório dos custos diretos, custos indiretos e custos de perda de produção. Os custos diretos dizem respeito às operações realizadas para a continuidade da operação dos equipamentos, ou seja, à manutenção propriamente dita. Estão inclusos o custo da mão de obra direta (utilizada nas manutenções), o custo dos materiais (custo das peças sobressalentes aplicadas na manutenção e o custo de mantê-los em estoque) e o custo de serviço de terceiros (serviços executados por empresas contratadas). Os custos indiretos são relacionados à montagem e manutenção da estrutura necessária (oficinas, equipamentos, ferramentas) para a realização dos serviços. São custos que não podem ser alocados à manutenção de um determinado equipamento ou à realização de um determinado serviço. É um valor fixo, independente do número de serviços executados ou da disponibilidade dos equipamentos. Os custos de perda de produção são aqueles relacionados ao valor dos produtos que deixaram de ser fabricados durante o período em que o equipamento ficou parado, sem produzir, devido à manutenção. Este custo aumenta à medida que diminui a disponibilidade do equipamento. 2.3. Tempo de Manutenção O tempo de manutenção é o tempo total requerido para que um sistema que esteja indisponível seja reparado e colocado em disponibilidade (operacional). Consiste na soma dos tempos de manutenção ativa, de atraso logístico e de atraso administrativo (VALADARES, 1998). O tempo de manutenção ativa é o tempo necessário para executar a manutenção propriamente dita, seja ela corretiva ou preventiva. O tempo decorrente de ações como preparação para a manutenção, desmontagem, montagem, ajustes, reparos, lubrificações, inspeções são incluídos no tempo de manutenção ativa. O tempo de atraso logístico é o tempo de indisponibilidade por manutenção que resulta da espera pela disponibilidade de um peça de reposição, de um equipamento de teste para executar a tarefa, por transporte, por uma oficina, etc. O tempo de atraso administrativo refere-se ao tempo em que o sistema fica indisponível na manutenção por motivos administrativos como prioridade na alocação de pessoal, greves, restrições organizacionais, entre outros. 3. LOGÍSTICA A Logística foi utilizada pela primeira vez na área militar pelo exército francês no século XIX para definir o sistema de administração e distribuição de provisões às tropas. Na Segunda Grande Guerra Mundial, o conceito estendeu-se aos países aliados e o seu planejamento permitiu a administração das remessas de alimentação, equipamentos e tropas às regiões de conflito, utilizando de maneira correta os meios de transporte. 7 A Logística passou a ser utilizada pelas empresas logo em seguida, definido como um modelo de análise e administração integradas que permite a otimização do fluxo de materiais, desde a fonte primária até o consumidor final. Hoje, a Logística trata de todas as atividades de movimentação e armazenagem, de tal modo que o fluxo de produtos desde a aquisição até o seu consumo seja facilitado, assim como o fluxo de informações, com a finalidade de proporcionar níveis de serviço satisfatórios a custos reduzidos. (BALLOU, 1995) A definição de Logística chamada de 7Rs é dada por COYLE, BARDI e LANGLEY (1992): “assure the availability of the right product, in the right quantity and the right condition, at the right place, at the right time, for the right customer, at the right cost” ou seja, assegurar a disponibilidade do produto certo, na quantidade certa e na condição certa, no lugar certo, no momento certo, para o cliente certo, ao custo certo. O conceito de Logística amplamente utilizado na atualidade é o do Council Logistics Management (CLM) que diz que é o processo de planejar, implementar e controlar o fluxo e o armazenamento, eficiente e eficaz em termos de custo, de matérias primas, estoques em processo, produtos acabados e as informações correlatas desde o ponto de origem até o ponto de consumo, com o propósito de obedecer às exigências dos clientes. A logística pode ser decomposta em dois subsistemas: administração de materiais e distribuição física. Na administração de materiais é feito o agrupamento de materiais de diversas origens e a coordenação dessa atividade com a demanda de produtos ou serviços. Engloba as atividades de compras, recebimento, planejamento e controle de produção, expedição, tráfego e estoques. (DIAS, 1996) A distribuição física consiste na coordenação entre demanda e suprimento na movimentação de produtos internamente na organização ou deste para seu cliente; engloba as atividades de transporte, armazenagem, movimentação de materiais, embalagem, controle de estoque, seleção de locais para o armazém, processamento de pedidos e atendimento ao cliente. (DIAS, 1996) No caso específico da manutenção, a logística se aplica na disponibilização de peças de reposição e de seus estoques, necessários para a execução das atividades de manutenção programadas e não-programadas. É necessário ter-se conhecimento dos tipos e quantidades dos itens a serem adquiridos e/ou estocados. Para se determinar as quantidades de peças de reposição leva-se em consideração a demanda do item e considerações como (VALADARES, 1998): − Peças de Reposição e Reparo cobrindo a reposição real de itens como resultado de ações de manutenção preventiva e corretiva. As peças de reposição são itens de reposição de maior porte, que são reparáveis, enquanto as peças de reparo são componentes menores não-reparáveis. − Um estoque adicional de peças para compensar os itens reparáveis que se encontram no próprio processo de manutenção. Se existe uma fila de itens na oficina de manutenção aguardando reparo, estes itens obviamente não estarão disponíveis como peças recicladas para as ações de manutenção subsequentes; deste modo o estoque será esvaziado (além da expectativa) ou uma situação de indisponibilidade por suprimento ocorrerá. − Um estoque adicional de peças para compensar pelo tempo do processo necessário para aquisição dos itens. − Um estoque adicional para compensar pela condenação ou sucateamento de itens reparáveis. 8 Os fatores importantes para a determinação de necessidades de peças de reposição são: − a confiabilidade do item a ser apoiado; − a quantidade de itens usados; − a probabilidade requerida de que uma peça de reposição estará disponível quando necessário; − a criticalidade da aplicação do item com relação ao sucesso da missão; e − custo da peça de reposição. 3.1. Itens Consumíveis Itens consumíveis são aqueles que são descartados por ocasião da necessidade de substituição (programada ou não) e cujos estoques são recompletados por meio de aquisição de novos lotes. Na análise do processo de suprimento é necessário não apenas calcular os fatores específicos de demanda por suprimentos, mas também avaliar esses fatores em termos de requisitos gerais de estoque. Um estoque excessivo pode ser ideal para atender à demanda por peças de reposição, porém a um custo excessivo, com um grande porte de capital atrelado ao estoque. Além disso, pode ocorrer desperdício, particularmente por obsolescência e/ou vencimento de tempo limite de estocagem. Por outro lado, um estoque insuficiente resulta na probabilidade de deixar o sistema indisponível devido à falta de suprimento, o que também tem um custo muito alto. De modo geral o que se procura é o balanceamento econômico entre a quantidade de itens em estoque a qualquer dado momento, a freqüência de compra e a quantidade de itens por ordem de compra. Trata-se basicamente da busca por um equilíbrio entre os custos de manutenção de estoque, os custos de aquisição de lotes e os custos de falta de suprimento (stockout). 3.2. Itens Reparáveis No caso dos itens reparáveis novos fatores se agregam ao problema, aumentando significativamente a escala de fatores a serem gerenciados. São considerados reparáveis aqueles itens que: (BLANCHARD e FABRYCKY, 1990) (VALADARES, 1998) − São tecnicamente capazes de serem recuperados por técnicas de reparo ou substituição de componentes; − Possuem custo razoavelmente elevado, justificando o investimento necessário à sua recuperação. Os componentes reparáveis são em geral o A da curva ABC ou seja, um pequeno número de itens que são responsáveis pelos maiores investimentos. Em função desses valores, é montada uma estrutura logística completa para realizar a tarefa de recompletar os estoques de reparáveis disponíveis para pronta utilização. A circulação de itens por esta estrutura, indo e voltando do ponto de utilização à estrutura de reparos é conhecida como Ciclo de Reparáveis ou, em inglês, Logistic Pipeline. (VALADARES, 1998) O tempo para falhar (Time to Failure – TTF) dos itens reparáveis diminuem com o seu envelhecimento. De maneira inversa comporta-se o tempo para reparo (Time to Rapair – TTR), que aumenta com o passar do tempo. (BLANCHARD e FABRYCKY, 1990) 9 3.3. Ciclo de Reparáveis O ciclo de reparáveis é um sistema de atividades de suprimento, reparo e transporte que, juntas, formam uma rede de distribuição de componentes defeituosos e reparados. Todos os ciclos de reparáveis compartilham algumas características comuns como quantidade de itens, taxa de fluxo, volume e direção. Vários modelos de controle de estoque em ciclos de reparo são usados para computar precisamente a quantidade de itens necessários para "encher" o ciclo. Para calcular a quantidade de itens necessária para "encher" o ciclo é necessário primeiramente conhecer os tempos de duração de cada etapa, basicamente: (VALADARES, 1998) − tempo de despacho do item a ser reparado − tempo de transporte do item para o centro de reparo − tempo administrativo de encaminhamento às oficinas − tempo de fila para reparo − tempo ativo de reparo − tempo administrativo de despacho ao operador − tempo de transporte − tempo administrativo de inclusão no estoque. Além disso, a quantidade média de falhas por período (que depende da taxa de falhas, da quantidade de itens em operação e do número de horas de operação) é um dado fundamental. O somatório dos tempos de duração de todas as etapas dividido pela frequência de falhas permitirá o conhecimento da quantidade de itens necessária para “encher” o ciclo. Por exemplo, um determinado componente, em função dos seus parâmetros inerentes e operacionais, gera uma falha a cada dia, e seus tempos de ciclo somam 45 dias. Neste caso, há a necessidade de 45 itens como sobressalentes (giro) para atender à necessidade operacional. Esses sobressalentes irão manter a disponibilidade das aeronaves até que o primeiro item complete o ciclo, após os 45 dias, e retorne à prateleira no exato instante em que o último for instalado. As falhas subsequentes serão então atendidas pelos itens cujo ciclo for sendo completado subseqüentemente. A Figura 1 apresenta esquematicamente os componentes de um ciclo de reparáveis, bem como os possíveis pontos de interveniência sobre o sistema de modo a influenciar sobre a eficiência do mesmo. 10 FIGURA 1: Ciclo de Reparáveis (VALADARES, 1998) A vida real não é tão adequada como este exemplo. As falhas não ocorrem de acordo com a média, mas seguindo uma distribuição de probabilidade. As etapas do ciclo também têm tempos probabilísticos, somando-se as variâncias de modo a criar um sistema em que a variância é sistematicamente superior à média. A Força Aérea dos Estados Unidos (United States Air Force – USAF) levantou dados que apontaram um valor para desvio padrão de 3 vezes a média. Esse quadro demonstra a necessidade de conhecer todos os elos do ciclo de reparáveis e alocar os recursos humanos e materiais adequados à solução dos problemas localizados. A contrapartida de um mau-gerenciamento é evidente nos altos custos associados a grandes estoques de reparáveis e/ou altos índices de indisponibilidade por falta de suprimentos. Dentro dos fatores críticos de sucesso de um sistema logístico está o tempo como base para a competitividade. Este fator tem uma importância crítica dentro da logística e cadeia de suprimentos e, se não for bem gerenciado, pode ocasionar custos elevados. (CHRISTOPHER, 1994) Em muitos processos de serviços há grande proporção de tempo consumido que não agrega valor, como atrasos com burocracia, tempo consumido enquanto o produto espera como estoque num armazém, tempo consumido em verificações intermináveis e assim por diante. O objetivo é eliminar, sempre que possível, todas as atividades que não agregam valor. Entenda-se valor como aquilo que pode ser percebido pelo cliente. (CHRISTOPHER, 1994) O desafio do gerenciamento do fluxo logístico é descobrir meios com os quais se possa melhorar a relação entre tempo consumido em atividades que adicionam valor e aquele consumido com atividades que não adicionam valor. (CHRISTOPHER, 1994) 11 4. DISPONIBILIDADE A disponibilidade de aeronaves é fruto do planejamento estratégico dos altos escalões de comando da força terrestre. Deve-se levar em conta que o aumento do nível de disponibilidade das aeronaves incorrerá necessariamente em aumento de pessoal e locais para a execução da manutenção, além do aumento dos níveis de estoque nos armazéns de itens consumíveis e do aumento do número de componentes circulando dentro do ciclo de reparáveis. Se um dos fatores acima listados não for atendido, não será possível o incremento na disponibilidade. É importante frisar que o aumento de disponibilidade não é uma função linear em relação ao custo total de manutenção (inclusive suprimentos), ou seja, um aumento de 10% na disponibilidade não acarretará necessariamente num aumento de 10% nos custos. Como a função é exponencial, quanto maior a disponibilidade atual, para obterse um incremento na disponibilidade haverá um aumento muito grande nos custos totais da manutenção. O sistema de informações, por meio de seus indicadores, poderá fornecer o nível de disponibilidade oferecido pelo ciclo de reparáveis. O nível de disponibilidade indicado somente será atingido pelas aeronaves se todos os outros fatores envolvidos na manutenção também possibilitarem, no mínimo, este nível de disponibilidade, já que a disponibilidade da aeronave será a menor disponibilidade oferecida pelos diversos fatores que influenciam na manutenção. A Instrução Normativa de Aviação do Exército 3005 (INAvEx 3005) de novembro de 1998 traz a definição de aeronave disponível, indisponível e com restrições operacionais no âmbito da Aviação do Exército. − Aeronave disponível: é a aeronave que se encontra em condições de realizar todos os tipos de vôo previstos no envelope do fabricante, ainda que seja necessária a reconfiguração da mesma. − Aeronave com restrições operacionais: é a aeronave que, embora se encontre disponível para o vôo básico, apresenta restrições de componentes, conjuntos ou equipamentos para o cumprimento de determinadas missões. − Aeronave indisponível: é a aeronave que não se encontra em condições de realizar o vôo básico por razões de falta ou deficiência de componente, conjunto ou equipamento, normalmente, implicando em restrições de segurança. O cálculo da disponibilidade de aeronaves permitirá uma visão global da frota, da estrutura operacional e de apoio logístico e permitirá avaliar as dificuldades de operação e logísticas, conduzindo às providências corretivas. As NARMAvEx (1996) estabelecem como disponibilidade ideal o valor de 80%, e a INAvEx 3005 (1998) estabelece como disponibilidade mínima a ser atingida pela frota aérea o valor de 70%. Para se chegar ao valor de disponibilidade, aplica-se a seguinte fórmula, constante da INAvEx 3005 (1998), que dará o resultado em valores percentuais: ( A + C) 100 ( A + B + C) onde A é o número de aeronaves totalmente operacionais B é o número de aeronaves não operacionais C é o número de aeronaves com restrições operacionais. 12 Algumas considerações são feitas, na INAvEx 3005 (1998), para o cálculo da disponibilidade. Neste cálculo não devem ser incluídos as aeronaves em manutenções tipo G (manutenção realizada após 5000 horas de vôo) e C (manutenção de 10 ou 12 anos, conforme o modelo da aeronave), bem como um número contingenciado referente à previsão mensal de aeronaves em manutenções tipo T (manutenção realizada após 500 horas de vôo) e A (manutenção realizada após 18 ou 24 meses, conforme o modelo da aeronave). O contingenciamento é a compensação estabelecida para as Unidades Aéreas com a finalidade de permitir o equilíbrio no cálculo da disponibilidade, referente às aeronaves imobilizadas por inspeções impostas pela diagonal de manutenção ou pelo vencimento do tempo calendárico. Esse contingenciamento permite manter constante o número de aeronaves consideradas, durante todo o ano, para fazer face aos casos de indisponibilidade previsíveis por inspeções tipo T e A, e a outros trabalhos cuja duração média se aproxima ou ultrapassa os 02 (dois) meses, bem como aos casos de acidentes ou incidentes. O cálculo do contingenciamento é feito nas seguintes bases por Unidade Aérea: − para uma frota de até 10 (dez) aeronaves: 01 (uma) aeronave; − para uma frota de 11 (onze) a 20 (vinte) aeronaves: 02 (duas) aeronaves; − para uma frota de 21 (vinte e uma) aeronaves em diante: 03 (três) aeronaves. Para o cálculo da disponibilidade, toda aeronave que possa ser disponibilizada em menos de 04 (quatro) horas será considerada disponível, considerando a existência do material e a sua localização. 5. SIMULAÇÃO DE SISTEMAS Simulação pode ser entendida como o ato de reproduzir uma situação real em escala menor, mantendo-se todos as características originais do real, alterando-se apenas as proporções. Esse ambiente em escala menor é chamado de "modelo". Desta maneira, pode-se observar no modelo o que acontecerá na situação real, guardadas as devidas proporções. Hoje, a simulação tornou-se um importante instrumento dos projetistas que a utilizam para testar a funcionalidade de protótipos em condições ideais ou preditas, como por exemplo, a simulação do vôo de um avião num túnel de vento, projetos de fábricas com modelos de máquinas em escala, linhas de comunicação com um organograma da organização e também para a criação de um modelo de um sistema real ou proposto, com o propósito de avaliar o comportamento desse sistema sob várias condições. (TORRES, 1998) Um sistema se constitui de um conjunto de partes inter-relacionadas, interatuantes e interdependentes, envolvendo equipamentos, insumos, matérias-primas, métodos e recursos humanos, necessários ao cumprimento de um propósito específico. (FERREIRA, s/d) A simulação de um sistema é a operação de um modelo que represente este sistema, sem a necessidade de experimentos sobre o sistema real. O modelo deverá ser passível de manipulações que são difíceis de serem efetuadas na entidade que ele representa, quer pelo custo, quer pela impraticabilidade ou impossibilidade de fazê-las. As propriedades concernentes ao comportamento de um sistema ou subsistema podem ser inferidas estudando-se a operação do modelo, que pode ser físico, lógico ou matemático. (FERREIRA, s/d) 13 5.1. Emprego de Simulação de Sistemas Segundo FERREIRA (s/d) a simulação de sistemas é uma técnica de grande valia nas seguintes situações: − Quando um sistema é equacionado porém a solução analítica é altamente complexa ou mesmo inviável. − Quando o porte do sistema inviabiliza a solução analítica. − Quando o tempo de observação da operação do sistema é muito grande. − Quando se deseja testar modificações de sistemas em funcionamento, sem o risco de implementá-los no sistema real. Segundo a Systems Modeling, empresa que desenvolveu o software de simulação Arena, as simulações executadas partindo de sistemas existentes, ou de sistemas implementados posteriormente conforme os modelos simulados apresentam uma diferença média de 5% em relação à realidade. Ainda segundo a empresa, diferenças acima de 10% indicam que houve falha em alguma etapa da simulação (definição do problema, coleta de dados, construção do modelo, etc). 5.2. Modelos Um modelo é uma representação de um objeto, sistema ou idéia em alguma outra forma que não a da entidade em si. Pode também ser entendido como uma certa quantidade de informações e atributos sobre o que é representado, conforme os objetivos e necessidades de análise. Seu propósito é o de permitir a realização de estudos sobre sistemas, analisando sua reação ante as influências externas, internas ou sua abrangência no meio ambiente. (TORRES, 1998) Os modelos têm a função de ajudar na elaboração dos raciocínios, auxiliar a comunicação, atender aos propósitos de treinamento e instrução, realizar previsões e efetuar experiências controladas. Alguns exemplos de modelos de simulação: (FERREIRA, s/d) − Hidráulica: modelos reduzidos (modelos físicos) − Aerodinâmica: modelos em túnel de vento (modelos físicos) e modelos computacionais (modelos lógico matemáticos) − Meteorologia: modelos computacionais (lógico matemáticos) 5.3. Etapas da Simulação Segundo SCHRIBER (1991), PRITSKER (1995), PARAGON (s/d) e FERREIRA (s/d), as etapas que compõe uma simulação são as seguintes: 1. Definição do problema – Nesta etapa é identificado o que se quer verificar com a simulação, definindo o objetivo do modelo, o sistema a ser modelado e todas as suas suposições, assim como os dados de entrada necessários e os de saída do modelo para alcançar o objetivo definido inicialmente. 2. Coleta de dados e construção do modelo – Os dados de entrada devem ser observados em sistemas existentes. Caso não seja possível, devem ser feitas estimativas. A construção do modelo deve ter o nível de detalhamento adequado e seguir uma lógica de forma a reproduzir a lógica do sistema a ser simulado. 3. Verificação/Validação – Nesta etapa é feita a verificação do modelo construído, confirmando se este se comporta como estabelecido inicialmente no projeto. A 14 validação do modelo é feita por meio da entrada de dados, verificando se o modelo está em sintonia com o sistema real em relação ao seu comportamento e aos resultados obtidos. Caso o modelo construído não seja válido, deve-se retornar à etapa anterior. 4. Simulação do modelo – Se o modelo for válido, ou seja, comportar-se como o sistema real, é feita a simulação para se chegar aos objetivos estabelecidos no início do estudo. 5. Análise dos resultados – Após a obtenção dos resultados, faz-se uma análise dos dados de saída, verificando as áreas problemáticas e a solução para estas áreas. 6. Relatório/apresentação – Nesta etapa é feito o relatório ou a apresentação dos resultados obtidos. Definição do problema Coleta de Dados e Construção do Modelo Verificação/ Validação N S Simulação Análise dos Resultados Relatório/ Apresentação FIGURA 2: Etapas da Simulação 15 5.4. Vantagens e Desvantagens da Simulação − − − − − − − − − A simulação de sistemas apresenta as seguintes vantagens: Realismo – Modelos de simulação são realísticos, pois capturam as características atuais do sistema que está sendo modelado (SCHRIBER, 1991), permitindo total discernimento sobre a natureza do sistema. (FERREIRA, s/d) A liberdade que a sua construção permite desobriga o enquadramento de um problema em determinado molde para a obtenção de uma solução. (SALIBY, 1989) Sistemas inexistentes – Os sistemas a serem estudados não precisam necessariamente existir para serem simulados. (SCHRIBER, 1991). Assim, é possível o teste de novos conceitos e/ou sistemas antes de sua implementação. (FERREIRA, s/d) Redução de tempo – Os tempos necessários para a simulação são muito menores do que no sistema real. O equivalente de dias, semanas, e meses de operação real de sistema pode ser simulado em alguns segundos, minutos, ou horas em um computador. (SCHRIBER, 1991) Controle experimental – Em simulação, as variáveis podem permanecer constantes, com exceção daquela(s) em estudo, o que permite o estudo de comportamento destas variáveis especificamente. (SCHRIBER, 1991) Facilidade de comunicação – A facilidade de comunicação de modelos de simulação, muito mais fáceis de serem entendidos do que modelos matemáticos, permitem melhor compreensão do modelo. (SALIBY, 1989) (SCHRIBER, 1991) Apólice de seguro – A simulação proporciona uma “apólice de seguro” para a desempenho de um sistema, pois evita o dispêndio de capital elevado em um sistema que pode se mostrar inoperante, ineficiente ou até mesmo mal dimensionado. (SCHRIBER, 1991) (FERREIRA, s/d) A simulação de sistemas apresenta as seguintes desvantagens: Resultados inexatos – se os dados de entrada não forem precisos, os resultados obtidos também não o serão, apresentarão grau de incerteza grande. (FERREIRA, s/d) Impossibilidade de generalização dos resultados – Os resultados de uma simulação só se aplicam à situação modelada, não sendo possível a sua generalização. (SCHRIBER, 1991) A simulação não descreverá características do sistema que não forem explicitamente modeladas. (FERREIRA, s/d) Não faz a otimização – A simulação não é uma técnica de otimização, mas pode ser uma ferramenta experimental para tal. (FERREIRA, s/d) É utilizada para responder perguntas do tipo "e se", e não do tipo "como é melhor". (SCHRIBER, 1991) A simulação permite avaliar, com base no modelo, os efeitos de mudanças de cenários e decisões diferentes. (SALIBY,1989) 6. METODOLOGIAS EXISTENTES Neste item serão expostas as sistemáticas da manutenção de itens reparáveis de aeronaves assim como as metodologias para otimização do ciclo de reparos, caso existam, na Força Aérea Brasileira (FAB) e na Marinha do Brasil (MB). 16 6.1. FORÇA AÉREA BRASILEIRA (FAB) A Força Aérea Brasileira (FAB) possui diversos tipos de aeronaves: aviões de caça, de treinamento e helicópteros. Quando a manutenção das aeronaves não é possível de ser realizada nas bases aéreas, por limitações de recursos humanos ou materiais, é realizada em um dos cinco Parques de Material Aeronáutico: de Lagoa Santa, dos Afonsos, de São Paulo, de Recife e de Belém. Cada Parque é responsável pela manutenção de um determinado tipo de aeronave e seus componentes. Os Parques realizam as manutenções nos itens recebidos se dispuserem de pessoal especializado e ferramental para o serviço; caso contrário, o item é enviado para empresas civis prestadoras de serviços de manutenção. O item após o reparo, retorna ao Parque, ficando disponível para aplicação em outra aeronave. Na FAB, os documentos que regem as diretrizes e procedimentos a serem adotados pela Força são chamadas de Instruções do Ministério da Aeronáutica (IMA), e o que preconiza o gerenciamento de reparáveis é o IMA 65-17 – Programa de Manutenção de Reparáveis. Nele há o estabelecimento de regras para planejamento e previsão de demanda de reparáveis, mas não contempla a identificação, visualização e controle de itens. Para resolver o problema descrito e com a finalidade de elaborar um projeto cujo objetivo fosse de melhoria dos produtos e serviços do Sistema de Material Aeronáutico a fim de otimizar a disponibilidade das aeronaves da FAB, a Diretoria de Material Aeronáutico (DIRMA), através da Portaria nº 02/DIRMA, de 11 de maio de 1998 constituiu um Grupo de Assessoria (GA), que ainda não concluiu o estudo. Em um planejamento inicial foram estabelecidas três fases para a realização dos trabalhos. A primeira fase consiste na obtenção de um diagnóstico do desempenho atual das funções transporte, manutenção e suprimento relativos à frota de aeronaves Tucano (T-27), fabricado pela Empresa Brasileira de Aeronáutica (EMBRAER). Será feito através da medição de variáveis relevantes do fluxo de material reparável e de outros indicadores logísticos. A segunda fase consiste na identificação de não-conformidades em relação a um cenário desejável que venham a indicar a necessidade de estudos em processos específicos, e consequentemente a constituição de sub-projetos para se atingir as metas propostas. A terceira fase consiste na concepção de um modelo com mecanismo de efeito multiplicador através do qual os processos padrões a serem implementados no caso dos Tucanos (T-27) sejam passíveis de reprodução para as demais aeronaves da Força. 6.2. MARINHA DO BRASIL (MB) A Força Aérea Naval da Marinha do Brasil (MB) existe há 80 anos e sua Base está localizada na cidade de São Pedro d’Aldeia, no estado do Rio de Janeiro. Sua frota é constituída de 103 helicópteros de seis fabricantes diferentes. Recentemente foram adquiridos também alguns caças junto ao Iraque e que serão incorporados à frota aérea, sendo que as primeiras aeronaves foram recebidas em 1999. As aeronaves (helicópteros) da MB ficam distribuídos pelos nove esquadrões existentes, seis na cidade de São Pedro d’Aldeia/RJ, uma em Manaus/AM, uma em Ladário/MS e outra em Rio Grande/RS. Os caças ainda estão em fase de pintura da sua fuselagem com as cores da MB e não foram distribuídos. 17 A manutenção de aeronaves, quando é possível de ser realizada pelos próprios esquadrões, é feita nestes locais. Caso negativo, o item a ser reparado é enviado ao Departamento de Manutenção da Base Aérea Naval de São Pedro d’Aldeia (BAeNSPA). Se este não puder reparar o item, enviar-o-á para uma empresa civil. Se o Departamento de Manutenção tiver condições de realizar o reparo no item, executará o serviço. Caso não tenha recursos humanos, materiais e/ou ferramentais para a sua execução, enviará o componente avariado a uma empresa civil. Após a manutenção, este retornará à cadeia de suprimento. As empresas civis prestadoras de serviços à MB são devidamente qualificadas pela Diretoria de Aeronáutica da Marinha (DAerM). Somente após a qualificação as empresas passam a prestar serviços à Força, os quais são regidos por contratos. Os itens, cujas manutenções são realizáveis em empresas do Brasil, são controlados, desde a aprovação do orçamento e sua saída até o retorno à MB, pelo Departamento de Manutenção da BAeNSPA, através da sua Seção Comercial. Os contratos prevêem que a responsabilidade do transporte do item para a empresa é do executante do serviço. Se a manutenção for executada em empresa no exterior, o controle do item passa a ser da Força Aérea Naval desde a provação do orçamento até a chegada do componente à MB. Todos os controles de variáveis das fases do processo de manutenção são devidamente controlados em livros, que registram número de documentos, datas e as pessoas que executaram determinadas atividades. No caso de se realizar um estudo semelhante ao do GA na FAB, o levantamento de dados para execução da primeira fase do projeto fica facilitado. Foi constatado que não há nenhum tipo de estudo semelhante ao existente na FAB, com o objetivo de melhorar os serviços e produtos a fim de otimizar a disponibilidade de aeronaves. Os estudos realizados são apenas para itens com problemas específicos, como por exemplo, motores que apresentaram contaminação do óleo de lubrificação. Estudos genéricos, mais abrangentes não foram realizados. Os integrantes do Departamento de Manutenção são de opinião que se a MB dispusesse de mais recursos financeiros, conseguir-se-ia a otimização dos serviços prestados e, consequentemente, melhoria nos níveis de disponibilidade dos helicópteros. Isto porque eles vêem a demora na autorização dos orçamentos, devido à escassez de numerário, como o grande problema no ciclo de reparáveis. A partir de 1994, a MB resolveu instituir o sistema de Organizações Militares Prestadoras de Serviços (OMPS), utilizando-se de ferramentas como o SIAFI e a Contabilidade de Custos, de modo a proporcionar à Alta Administração Naval a visualização dos reais custos daquelas Organizações e da necessidade estratégica de suas existências. Até então, não era possível quantificar estes custos . OMPS são aquelas que executam atividades industriais, pesquisa e desenvolvimento de ciência e tecnologia, hospitalar, abastecimento ou prestação de serviços especiais. O Departamento de Manutenção é uma OMPS industrial, que tem como atividade principal a prestação de serviços a outras Organizações Militares e, eventualmente a clientes extra-Marinha ou à produção industrial. Todas as atividades realizadas pelas OMPS têm seus custos apropriados a uma Ordem de Serviço ou Ordem de Produção e o controle das receitas e despesas é feito através de uma conta individualizada no Banco Naval, mesmo que o cliente seja outra OM da Marinha. Desta forma, no final do exercício financeiro, a Administração Naval 18 tem condições de verificar as OM deficitárias e as que apresentam superávit. Os procedimentos para verificação dos resultados financeiros foram estabelecidos pela Secretaria Geral da Marinha (SGM) e estão no documento SGM-301 – Normas sobre Administração Financeira e Contabilidade – Volume IV. Com esta sistemática há a necessidade de um bom gerenciamento, por parte das OMPS, dos seus recursos humanos e materiais disponíveis, de modo a obter-se resultados contábeis satisfatórios no final do exercício financeiro. Isto implica em procurar sempre a diminuição dos tempos dos processos sem comprometer o resultado final, assim como a diminuição da ociosidade dos recursos existentes, tanto materiais como humanos. No caso do Departamento de Manutenção, apesar de não haver nenhum projeto visando a otimização no processo de manutenção de itens reparáveis, a própria Administração Naval obriga-o indiretamente a perseguir este objetivo, cobrando-lhe resultados financeiros satisfatórios. 7. METODOLOGIA PROPOSTA A manutenção de aeronaves apresenta inúmeras particularidades em relação à manutenção de outros tipos de equipamentos, não só pelo tipo de manutenção como pelo custo de cada manutenção. O programa de manutenção das aeronaves já vem traçado pelo fabricante, que fez o estudo de confiabilidade dos componentes vitais. O custo de cada componente manutenido ou trocado também é elevado. Para se ter uma idéia de custos, o motor de um helicóptero do modelo Esquilo custa cerca de US$ 500.000 (quinhentos mil dólares). Estas peculiaridades implicam em necessidade de otimizar custos de manutenção. O plano de manutenção vem estabelecido pelo fabricante. Mas cada cliente faz um uso diferente das aeronaves, em condições diferentes. Isto tudo fatalmente alterará a durabilidade, a taxa de falhas de diversos componentes da aeronave. Portanto, durante o período inicial de uso, cada cliente deverá montar um banco de dados para que possa ser feito um estudo de confiabilidade dos componentes. Esse estudo deve ser enviado para o fabricante para que este homologue novos prazos para a manutenção de determinados componentes. Se este procedimento não for seguido, o cliente correrá o risco de, no caso de ocorrer um acidente, ser o culpado por não ter seguido o plano de manutenção estabelecido pelo fabricante. Podem-se estabelecer rotinas de manutenção mais freqüentes para se evitarem acidentes. Este tipo de procedimento acarretará em aumento de custos de manutenção (sem contar no custo de suprimentos que serão trocados). No entanto, o simples fato de se retirar um determinado item da aeronave para avaliação e depois montá-lo também diminuirá a confiabilidade deste item. Portanto, há a necessidade de se encontrar o “intervalo ótimo”, intervalo este em que ainda possamos ter um grau de confiabilidade aceitável dos componentes e custo reduzido de manutenção. Além dos custos de manutenção, existe o custo dos suprimentos aplicados na manutenção. Para minimizar-se este custo é preciso primeiramente saber qual o “intervalo ótimo” entre as manutenções. Depois, monta-se uma estrutura logística que atenda a este intervalo e ao planejamento estratégico do alto escalão da força terrestre quanto à disponibilidade das aeronaves. 19 No caso de suprimento de aeronaves, este pode ser divididos em dois grandes grupos: materiais consumíveis e materiais reparáveis. Para cada grupo teremos uma estrutura logística diferente. Materiais consumíveis são aqueles que nas manutenções são trocadas quando estão avariadas ou já atingiram o seu limite de vida. São itens que não permitem a sua recuperação por ser inviável economicamente. Este tipo de suprimento é adquirido junto aos fabricantes e estocados em armazéns, às vezes sob ambiente controlado (temperatura e umidade) até a sua aplicação na aeronave. Para se fazer o planejamento do número de itens consumíveis a serem estocados, devemos levar em conta a frequência de consumo, o prazo de validade, o grau de disponibilidade a ser atendido pelas aeronaves, etc. Este tipo de estudo não vai ser abordado neste trabalho, que enfocará o problema dos materiais reparáveis. Por materiais reparáveis entenda-se materiais cujo custo unitário geralmente é bastante elevado (itens classificados como A na curvas ABC) e cuja recuperação é viável economicamente. Nesta categoria pode-se enquadrar motores e turbinas, entre outros. Os materiais reparáveis, depois de retirados da aeronave, são manutenidos e retornam à cadeia de suprimento para aplicação em outra aeronave que tiver este componente retirado para manutenção. Para que seja possível minimizar os custos deste tipo de reparáveis, é necessário que haja o gerenciamento perfeito de todas as etapas que compõem o ciclo de reparo, desde a saída do componente da aeronave, passando pela parte administrativa envolvida no processo, o transporte até os locais onde serão feitos a manutenção (parque ou empresa contratada), o transporte de retorno às bases aéreas, onde as aeronaves são manutenidas até o retorno do componente à cadeia de suprimento. Este ciclo será o objeto de estudo deste trabalho. Pretende-se com este estudo diminuir o tempo de ciclo de reparo de itens reparáveis e consequentemente o número de itens em circulação. Desta forma, evitar-seá o dispêndio financeiro com a aquisição de itens adicionais para manter o ciclo de reparáveis abastecido ou, conseguir-se-á o aumento da disponibilidade das aeronaves mantendo-se o número de itens circulantes atualmente. O estudo do ciclo de reparáveis será composto das seguintes fases e etapas: 1ª fase – Mapeamento e descrição do sistema; 2ª fase – Simulação do sistema; 1ª etapa – Coleta de dados; 2ª etapa – Modelagem e simulação do sistema. 3ª fase – Análise dos resultados; 4ª fase – Otimização do sistema; 1ª etapa – Identificação dos pontos passíveis de otimização 2ª etapa – Simulação do sistema otimizado 3ª etapa – Análise dos resultados obtidos A descrição de cada fase que compõe a metodologia proposta será feita nos itens 7.1 a 7.4. 7.1. 1ª FASE – MAPEAMENTO E DESCRIÇÃO DO SISTEMA Nesta fase será feita a observação e entrevista dos envolvidos no processo, assim como a análise da documentação existente, com o objetivo de obter-se uma “fotografia” de como o processo funciona atualmente, ou seja, o fluxograma do ciclo de reparo de 20 uma maneira macro, assim como o fluxograma de cada etapa que compõe o ciclo. Será feita também uma descrição sumária de cada atividade desenvolvida no processo. 7.2. 2ª FASE – SIMULAÇÃO DO SISTEMA A fase de simulação do sistema é composta de 2 etapas: 1ª etapa – Coleta de dados; 2ª etapa – Modelagem e simulação do sistema. 7.2.1. 1ª Etapa – Coleta de Dados Nesta etapa será feita a coleta de dados históricos referentes aos tempos gastos até hoje em cada uma das etapas do ciclo de reparáveis levantadas na 1ª fase do estudo. No caso de inexistência de dados, serão realizadas entrevistas com os envolvidos no processo, a fim de se fazer estimativas baseados na experiência individual, para fins deste estudo. 7.2.2. 2ª Etapa – Modelagem do Sistema Nesta etapa é feita inicialmente a modelagem do ciclo de reparáveis conforme o fluxograma obtido na 1ª fase desta metodologia. A construção do modelo segue as etapas descritas no Item 5.3. Construído o modelo, deve-se estipular o período de tempo a ser simulado no sistema. Utilizando-se os dados coletados na 1ª etapa desta fase, é realizada a simulação do sistema. 7.3. 3ª FASE – ANÁLISE DOS RESULTADOS Terminada a simulação, o passo seguinte é a análise dos resultados obtidos. A análise minuciosa dos diversos índices obtidos, tais como tempos de ociosidade, tempos de filas, taxas de ocupação de cada etapa que compõe o sistema. A existência de gargalos no sistema é detectada nesta fase, através da análise dos resultados realizada para cada etapa e depois, destas no contexto do sistema como um todo. Pontos que apresentam sobrecarga de serviço, enquanto as atividades subsequentes apresentam folga, devem ser tratados como gargalos. 7.4. 4ª FASE – OTIMIZAÇÃO DO SISTEMA Esta fase é composta de 3 etapas: 1ª etapa – Identificação dos pontos passíveis de otimização 2ª etapa – Simulação do sistema otimizado 3ª etapa – Análise dos resultados obtidos 7.4.1. 1ª Etapa – Identificação dos Pontos Passíveis de Otimização Após a análise dos resultados, nesta etapa serão identificados os pontos em que mudanças possam otimizar o sistema como um todo. Os gargalos detectados na 3ª fase já são por si só pontos a serem otimizados. Deve-se fazer uma análise preliminar dos pontos passíveis de otimização para determinar como devem ser as mudanças que porventura estejam sendo planejadas e verificar os custos decorrentes. Pretende-se que o sistema tenha o tempo de ciclo mais rápido, com o menor custo adicional possível. 21 7.4.2. 2ª etapa – Simulação do Sistema Otimizado Uma vez determinados os pontos de atuação para otimização do sistema como um todo, deve-se realizar novamente a simulação, desta vez com as mudanças levantadas como necessárias na etapa anterior. Tem-se desta forma, os resultados decorrentes das mudanças propostas. 7.4.3. 3ª etapa – Análise dos Resultados Obtidos Nesta etapa será feita a análise dos resultados do sistema com as mudanças propostas. Caso os resultados obtidos não sejam satisfatórios, deve-se retornar à 1ª etapa desta fase (item 7.4.1) para nova avaliação e determinação de mudanças que possam proporcionar os resultados esperados. 8. CONCLUSÕES Após o desenvolvimento e aplicação da metodologia chegou-se às seguintes conclusões: − Dados relativos a tempo que não agregam valor podem ser controlados. A metodologia proporciona uma visão do que ocorre em cada etapa do sistema simulado. Desta forma, todos os tempos, sejam eles de processo ou de fila à espera de alguma etapa podem ser medidos, e consequentemente , controlados. De posse destes dados, a decisão sobre onde atuar para diminuição dos tempos fica facilitada. − O resultado da implementação de mudanças pode ser vista sem a necessidade de aplicação de recursos financeiros. Com a aplicação da metodologia, é possível implementar as mudanças necessárias levantadas sem nenhum dispêndio financeiro. Através da simulação, podese ter o resultado em pouco tempo e também verificar o seu resultado a médio e longo prazos. Desta forma, a gerência tem a possibilidade de tomar a decisão amparada nos resultados obtidos na simulação. É possível ainda testar o comportamento do sistema diante de diversas alternativas e suas combinações. − O tempo total de ciclo pode ser estimado. Mesmo em processos novos implantados na organização, onde não existam dados históricos de tempos, pode-se estimar o tempo total de ciclo utilizando a metodologia. Nestes casos, utilizam-se dados de processos semelhantes aos implantados existentes na própria empresa ou até mesmo de outras organizações. − A quantidade de sobressalentes necessários para encher o ciclo de reparáveis pode ser determinada. Utilizando a metodologia, pode-se obter a duração do tempo do ciclo de reparáveis. Com este dado, é possível chegar-se ao número ideal de sobressalentes necessários para o enchimento do ciclo. Desta forma, evita-se que a falta de suprimento na organização (no caso do número estimado ser menor do que o ideal) ou investimentos em sobressalentes desnecessários (quando o número estimado for maior do que o ideal). 22 REFERÊNCIAS BIBLIOGRÁFICAS − ABRAMAN – Associação Brasileira de Manutenção. Disponível na Internet: http://www.abraman.org.br. Consultado em 19 de junho de 1999. − BALLOU, R. H.. Logística Empresarial. São Paulo: Editora Atlas, 1995. − BLANCHARD, B. S. e FABRYCKY, W. J.. Systems Engineering and Analysis. New Jersey: Prentice-Hall, Inc., 1990. − CHRISTOPHER, M.. Logistics and Supply Chain Management. New York: Richard D. Irwin, Inc., 1994. − COYLE, J. J., BARDI, E. J. e LANGLEY, C. J.. The Management of Business Logistics. St. Paul: West Publishing Company, 1992. − DIAS, M. A. P.. Administração de Materiais – Uma Abordagem Logística. São Paulo: Editora Atlas, 1996. − FERREIRA, R. L.. Simulação de Sistemas. Material Didático da DE/2 – Engenharia de Transportes, Instituto Militar de Engenharia, Rio de Janeiro, sem data. − LAMBERT, D. M. e STOCK, J. R.. Strategic Logistic Management. New York: Richard D. Irwin, Inc., 1993. − MINISTÉRIO DO EXÉRCITO. Instrução Normativa de Aviação do Exército – INAvEx 3005 – Cálculo de Disponibilidade de Aeronaves das Unidades da Aviação do Exército. 1998. − MINISTÉRIO DO EXÉRCITO. Normas Administrativas Relativas ao Material de Aviação do Exército (NARMAvEx). 1996. − MIRSHAWKA, V. e OLMEDO, N. L.. Manutenção – Combate aos Custos da nãoEficácia. São Paulo: Makron Books, 1993. − MONCHY, F.. A Função Manutenção - Formação para a Gerência da Manutenção Industrial. São Paulo: Editora Durban Ltda, 1989. − PARAGON CONSULTORIA E TECNOLOGIA. Introdução à Simulação com Arena. Material Didático, São Paulo, sem data. − PINTO, A. K. e XAVIER J. N.. Manutenção: Função Estratégica. Rio de Janeiro: Qualitymark editora, 1998. − PRITSKER, A. A. B.. Introduction to Simulation and SLAM II. New York: John Wiley & Sons, 1995. − ROCHA, D.. Fundamentos Técnicos da Produção. São Paulo: Makron Books, 1995. In WYREBSKI, J.. Manutenção Produtiva Total - Um Modelo Adaptado. Dissertação de Mestrado, Universidade Federal de Santa Catarina, Florianópolis, 1997 − SALIBY, E.. Repensando a Simulação: A Amostragem Descritiva. São Paulo: Editora Atlas, 1989. − SCHRIBER, T. J.. An Introduction to Simulation Using GPSS/H. New York: John Wiley & Sons, 1991. − TAVARES, L. A.. Excelência na Manutenção - Estratégias, Otimização e Gerenciamento. Salvador: Casa da Qualidade Editora Ltda., 1996. In WYREBSKI, J.. Manutenção Produtiva Total - Um Modelo Adaptado. Dissertação de Mestrado, Universidade Federal de Santa Catarina, Florianópolis, 1997 − TORRES, M. C. S.. O Uso da Simulação em uma das Perspectivas do Balanced Scorecard. Dissertação de Mestrado, Instituto Militar de Engenharia, Rio de Janeiro, 1998. 23 − VALADARES, C. A.. Manutenção. Apostila, Instituto de Logística da Aeronáutica, Guarulhos, 1998. − WYREBSKI, J.. Manutenção Produtiva Total - Um Modelo Adaptado. Dissertação de Mestrado, Universidade Federal de Santa Catarina, Florianópolis, 1997. Disponível na Internet: http://www.eps.ufsc.br/disserta98/jerzy . Consultado em 26 de maio de 1999.