Содержание

2 Описание SCADA – системы (ViS@ 7.6 – SCADA с открытой архитектурой)…………………………………………………………………….10

2.3 Сервер базы данных реального времени .................................................. 17

2.4 Система формирования, просмотра и печати отчетов ............................ 19

1 Описание технологического процесса

1.1 Технология получения продукта

Процесс получения смол в данном производстве состоит из трёх основных компонентов: емкость (Е-1), печь (П-1), реакторы (Р-100, Р-101, Р-

104, Р-106).

Объектом автоматизации являются четыре реактора синтеза, оснащенные дефлегматорами (Д-100, Д-101, Д-104, Д-106), холодильниками

(Х-100, Х-101, Х-104, Х-106), теплообменниками, которые позволяют синтезировать широкий ассортимент высокотемпературных лаков и смол.

В печь загружается сырьё и при его нагреве до температуры 70-75̊, оно отправляется в обогреваемую ёмкость. Далее смесь загружается в змеевик реактора, снабженный теплообменной рубашкой и мешалкой якорного типа, и подают половину требуемого количества соляной кислоты, при этом происходит перемешивание смеси и её нагрев. При достижении температуры

90̊ прекращают перемешивание и для предотвращения бурного кипения в рубашку подают охлаждающую воду, подачу которой прекращают после установления равномерного кипения. В этот момент вновь включают мешалку, добавляют вторую половину от общего количества соляной кислоты, а спустя 10–15 минут возобновляют подачу пара в рубашку реактора.

Образующиеся в процессе кипения пары воды и формальдегида попадают в холодильник-дефлегматор, из которого образующийся водный раствор вновь поступает в реактор.

Если вместо соляной кислоты применяется щавелевая, то ее загружают в количестве 1 % от массы фенола в виде водного 50%-го раствора и в один прием, так как процесс протекает не столь интенсивно, как в присутствии соляной кислоты.

Поликонденсацию заканчивают, когда плотность образующейся эмульсии достигнет 1170 – 1200 кг/м3 в зависимости от природы фенольного

2

сырья. Кроме плотности у получаемой смолы определяют способность к гелеообразованию путем нагрева до 200°С. В общей сложности длительность процесса составляет 1,5–2 часа.

По окончании реакции смесь в реакторе расслаивается: смола собирается внизу, а вода, выделившаяся при реакции и внесенная с формальдегидом, образует верхний слой. После этого начинают стадию сушки смолы. Воду и летучие вещества отгоняют, создавая в аппарате вакуум и используя дефлегматор для их отвода в сборник конденсата. Во избежание переброса смолы в холодильник вакуум увеличивают постепенно.

Температуру смолы к концу сушки постепенно повышают до 135–140°С.

После завершения сушки следует выдержка при повышенной температуре

(термообработка). Конец сушки и термообработки определяют по температуре каплепадения смолы, которая должна быть в пределах 95–105°С.

В готовую смолу вводят смазку (для некоторых видов пресс-порошков), перемешивают в течение 15–20 мин и сливают на охлаждающий барабан.

Смола измельчается, попадает на обдуваемый воздухом транспортер, где охлаждается окончательно, после чего ее затаривают в бумажные мешки.

Для получения лака высушенную смолу растворяют в этиловом спирте, который по окончании процесса сушки заливают непосредственно в реактор.

Перед растворением прекращают подачу пара в рубашку и холодильник переключают на обратный.

1.2 Система управления технологическим процессом получения лаков и смол

Современные системы автоматизированного управления технологическими процессами (АСУ ТП) позволяют повысить стандарты качества вырабатываемой продукции. За счёт диагностирования состояния оборудования система АСУ ТП своевременно оповещает о необходимости

3

проведения ремонтных работ, что способствует повышению надёжности работы технологического оборудования.

Задачи автоматизации:

- создание системы с интерфейсом, позволяющим разрабатывать новые рецептуры продукции;

- создание инструмента для документирования результатов работы системы управления и их последующего анализа при принятии управленческих решений, а также при дальнейшем совершенствовании технологических процессов производства лаков и смол.

1.3 Назначение АСУ ТП «Лак»

АСУ ТП предназначена для выполнения следующих функций:

- наглядного представления информации о ходе технологического процесса на автоматизированных рабочих местах (АРМ) оператора и исследователя - технолога, что позволяет обеспечить эффективный контроль и управление технологическими параметрами для получения продуктов с заданными свойствами;

- сокращения ручных операций за счет применения средств автоматизации, управляемых микропроцессорными контроллерами, что обеспечивает повышение производительности труда персонала;

- снижения потребления сырьевых и энергетических ресурсов за счет более точного регулирования технологических параметров;

- защиты от несанкционированного вмешательства в ход технологического процесса;

4

- сигнализации отклонения параметров от значений, указанных в нормах технологического режима (НТР);

- защиты змеевиков печи от прогара, а двигателей мешалок от заклинивания и перегрузки по току;

- документирования показателей работы установки (в реальном масштабе времени) на основе безбумажных технологий и просмотра архивов в виде графиков, сообщений и таблиц лабораторных показателей для оценки качества управления технологическими параметрами и выработки рекомендаций по улучшению работы производства.

1.4 Функции АСУ ТП «Лак»

АСУ ТП «Лак» обеспечивает выполнение следующих функций:

- разграничение доступа к функциям системы управления на основе паролей с фиксацией действий персонала по управлению объектом и настройке системы;

- отображение на экранах мониторов общей мнемосхемы технологического процесса и детальных фрагментов для каждого из реакторов (внешний вид фрагментов приведен на рисунках 3 и 4) в объеме:

- значения аналоговых параметров;

- задания контурам регулирования;

- значения управляющих воздействий на аналоговые исполнительные механизмы (ИМ);

- сигналы дискретных датчиков;

5

- команды управления двигателями мешалок, электроприводными клапанами и отсекателями;

- положения электроприводных клапанов;

- состояния позиционных исполнительных механизмов, а также двигателей мешалок;

- всплывающие подсказки с описанием назначения параметров и

ИМ;

- цветовое выделение параметра или ИМ в зависимости от их состояния, выдача на экране монитора текстовых сообщений, а также оповещение оператора о выходе параметра за предаварийные или аварийные границы или в случае неисправности ИМ;

- отображения текущей и архивной информации о работе технологической установки в виде трендов, графиков и сообщений;

- автоматическое или дистанционное регулирование с экранных панелей мониторов контуров нагрева, выдержки и охлаждения в реакторах, дефлегматорах и холодильниках, в соответствии с нормами технологического режима, путем воздействия на клапаны, отсекатели или двигатели мешалок;

- противоаварийная защита змеевиков печи, а также двигателей мешалок от перегрузки при работе на вязком сырье, автоматическое включение мешалки при нагреве сырья;

- диагностика работы и сигнализация отказов АСУ ТП по критериям:

- целостность измерительных цепей аналоговых измерительных каналов;

6

- работоспособность контуров регулирования по величине и продолжительности рассогласования параметров с заданиями;

- работоспособность отсекателей по соответствию команд управления и сигналов контроля, поступающих с конечных выключателей и муфты;

- работоспособность приводов мешалок по соответствию команд управления и сигналов контроля, поступающих с магнитных пускателей и датчиков тока;

- наличие связи с контроллерами и достоверность данных, передаваемых по сети;

- наличие напряжения на источниках электропитания;

- архивирование в реальном масштабе времени значений технологических параметров.

Система контроля и управления обеспечивает:

- создание интерфейса оператора с целью получения достоверной информации о технологическом процессе и принятия решений по его управлению им;

- первичный сбор и обработку информации о параметрах технологического процесса и состоянии оборудования в реальном масштабе времени с периодом обновления не более 500 мс;

- преобразование значений параметров к физическим единицам;

- ведение базы данных текущих показателей технологического процесса, включающей: значения параметров, задания и управляющие воздействия контурам регулирования, команды управления ИМ;

7

- автоматическое регулирование и логико-программного управление технологическими параметрами путем формирования управляющих воздействий на исполнительные механизмы;

- безударное изменение режимов работы контуров регулирования.

Система архивирования обеспечивает:

- архивирование значений аналоговых и дискретных параметров, заданий и режимов контуров регулирования, управляющих воздействий на ИМ, состояний ИМ и сигналов, характеризующих их работу;

- архивирование технологических сообщений;

- отображение архивных значений в виде графиков с возможностью точного определения числового значения параметра в выбранной точке графика;

- масштабирование области просмотра графиков по шкале параметра и по оси времени;

- формирование и сохранение произвольных групп параметров, одновременно отображаемых на графике;

- печать архивных значений в виде графиков;

- формирование и архивирование сообщений, сопровождающих следующие события:

- изменение состояния дискретного датчика;

- выход аналогового параметра за предаварийные или аварийные границы и его возврат в регламентные границы;

- изменение состояния исполнительного механизма;

- действия оперативного персонала;

8

- неисправности измерительных каналов, исполнительных механизмов, контуров регулирования, модулей ввода-вывода и контроллеров;

- классифицирование сообщений по типу выдаваемой информации на следующие:

- аварийные;

- предаварийные;

- о неисправностях;

- о действиях оператора;

- командные;

- информационные.

- фильтрацию архивных сообщений по времени возникновения, типу, источнику сообщения и параметрам, к которым они относятся;

- масштабирование интервала отображения архивных сообщений;

- печать архивных сообщений.

Кроме этого в разработанной АСУ ТП «Лак» учтены требования технологического персонала предприятия, в части создания:

- редактора / просмотровщика рецептур синтезируемых продуктов;

- таблицы лабораторных показателей;

- генератора отчетов, в которых собраны основные параметры, характеризующие ведение технологического процесса в виде файла в формате Adobe PDF.

9

1.5 Программное обеспечение

В качестве программного обеспечения АСУ ТП использованы:

- Операционная система операторских станций Windows XP

Professional SP2.

- SCADA-пакет ViS@ 7.6 для разработки операторского интерфейса.

- Операционная система контроллеров управления Windows CE.NET

5.0.

- Пакет технологического программирования ТехноСи 2.1 для программирования и отладки задач в контроллерах управления, с поддержкой резервирования контроллеров и сетевых интерфейсов.

Пакеты для программирования контроллеров ТехноСи 2.1 и SCADAсистема ViS@ 7.6 разработаны специалистами НТФ «Инкотех» и успешно используются в работах по созданию АСУ ТП на предприятиях нефтеперерабатывающей, химической и пищевой промышленности, энергетики, а также на предприятиях строительной индустрии.

2 Описание SCADA – системы (ViS@ 7.6 – SCADA с открытой архитектурой)

2.1 Основные понятия

Аббревиатура SCADA расшифровывается как Supervisor Control and Data

Acquisition, что в переводе с английского означает диспетчерское управление и сбор данных. С момента начала использования персональных компьютеров в рабочих станциях оператора-технолога, SCADA-системы стали

«краеугольным камнем» в автоматизированных системах диспетчерского управления. Именно с помощью SCADA-систем разрабатывается пользовательский интерфейс оператора-технолога и производится функциональное наполнение верхнего уровня любой современной АСУТП.

10

Практика показывает, что при создании АСУТП для крупных проектов энергетики, нефтехимии или добычи и переработки природного газа тратится много усилий разработчиков. Это связано с тем, что при реализации пользовательского интерфейса оператора-технолога приходится создавать много однотипных и достаточно сложных объектов и экранных форм. В процессе создания АСУТП, а иногда и в процессе эксплуатации, однажды разработанные экранные формы приходится часто дорабатывать. Например, появляется новое оборудование, вносятся изменения в функциональную схему, изменяется топология и состав мнемосхем и т. п. Поэтому очень важно, чтобы SCADA-система была не только надежной и быстрой, но и

«дружелюбной» по отношению к разработчику.

Сегодня на мировом рынке существует большое количество SCADAсистем. Какие возможности они предоставляют разработчику для создания интерфейса оператора? Не все SCADA-системы равноценны в этом отношении. То, что в одной системе осуществляется просто и быстро, в другой системе может потребовать кропотливого труда квалифицированных разработчиков. В большинстве случаев для ответа на поставленный выше вопрос необходимо не только получить подробную документацию по SCADAсистеме, но и попробовать ее в деле. Как говорится, лучше один раз увидеть, чем сто раз услышать.

SCADA ViS@ ( Vi sual S oftware for A utomation) предназначена для разработки систем визуализации технологических процессов, обеспечивающих возможность управления и наблюдения за состоянием технологического процесса. SCADA ViS@ выполнена по технологии

COM/DCOM, с использованием промышленного стандарта OPC для обмена данными между программными компонентами АСУТП.

Основные компоненты SCADA ViS@:

11

Среда разработки.

Среда исполнения.

Сервер базы данных реального времени переменных процесса.

Сервер доступа к архиву истории технологического процесса.

Система формирования, просмотра и печати отчетов.

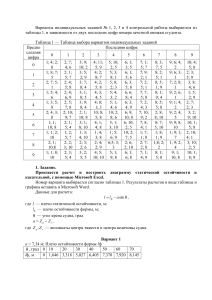

Требования к аппаратному и программному обеспечению, предъявляемые системой ViS@ приведены в таблице 1:

Таблица 1

Минимальная конфигурация

Оптимальная конфигурация

Процессор

ОЗУ

Pentium II 300

128 Мбайт

Pentium IV

256 Мбайт

Операционная система

MS Windows 2000 MS Windows XP Pro

Свободное место на диске

Не менее 80 Mb Не менее 80 Mb

Другое

Устройство считывания CD-

ROM, звуковая карта и колонки

В качестве дополнительных устройств ввода, кроме стандартной клавиатуры и мыши, возможно использование трекбола, сенсорного экрана и других координатных устройств.

12

Для работы подсистемы рапортов, входящей в состав Среды Исполнения, необходимо установить программу Internet Explorer версии 5.0 или выше.

Защита программ от несанкционированного тиражирования осуществляется с помощью электронного ключа, который устанавливается на параллельный порт и не мешает работе устройств, подключенных к указанному порту. Электронный ключ разрешает использование всех функциональных возможностей приобретенного и зарегистрированного продукта. Защита устанавливается только на Сервер Данных. Таким образом, при наращивании количества рабочих мест исключаются затраты на приобретение дополнительных лицензий.

2.2 Среда разработки и исполнения

Среда разработки предназначена для создания и редактирования базы данных технологических параметров проекта, создания и редактирования технологических мнемосхем, а также задания настроек проекта.

Среда исполнения обеспечивает пользовательский интерфейс операторатехнолога с АСУТП, используя экранные формы и различные элементы управления. Экранные формы позволяют отображать текущую и архивную информацию о технологическом процессе в виде мнемосхем, сообщений, графиков/трендов, отчетов (рапортов) оператора различной формы.

Ниже приведены примеры экранов проекта, выполненных с использованием SCADA ViS@ (рисунок 1 и рисунок 2):

13

Рисунок 1 – Обзорный фрагмент

14

Рисунок 2 – Реактор Р-100.

Мнемосхемы организованы в виде окон, которые имеют различные свойства: текст заголовка, цвет фона, фоновая картинка, тип окна, тип рамки, положение и размер окна на экране. Разработчик проекта определяет, каким образом будут вызываться на экран различные мнемосхемы: либо через меню, либо по нажатию горячей клавиши на клавиатуре, либо по щелчку мыши в определённой области экрана, либо по срабатыванию логического условия.

Мнемосхемы могут быть объединены в группы замещаемых окон. В этом случае вызов одного из окон замещаемой группы автоматически закрывает ранее открытое окно этой группы. С помощью визуального режима позиционирования окон можно быстро расположить окна на экране и установить им необходимые размеры. Имеется возможность многократного

15

использования разработанных ранее мнемосхем с помощью операции экспорта/импорта окон между проектами.

Среда разработки предоставляет пользователю удобный редактор мнемосхем с возможностью использования следующих графических объектов: линия, окружность, многоугольник, текст, растровое изображение, метафайл, кнопка, ActiveX-объект, документ (с использованием технологии

OLE), HTML-страница и другие.

Поддерживается возможность объединения графических объектов в группы, которые могут иметь несколько уровней вложенности. Группа рассматривается как графический объект, и на нее распространяются все особенности работы с объектами.

В каждом окне доступно 10 слоев для редактирования, используя которые можно скрыть объекты или сделать их недоступными для изменения, что особенно удобно при разработке мнемосхем, содержащих большое количество графических объектов.

Среда разработки включает в себя также возможность работы со встроенной библиотекой символов графических объектов, которая может быть расширена пользователем. Единожды нарисованное изображение вместе с атрибутами и сценариями может быть многократно использовано в будущем.

Для реализации специализированных функций используются ActiveXобъекты. Так, в виде ActiveX-объектов реализованы компоненты дерева окон для вызова мнемосхем, просмотра сообщений, графиков/трендов, рапортов, компонент отображения и переключения языка ввода с клавиатуры.

На первый взгляд, функциональные возможности SCADA ViS@ мало чем отличаются от большинства конкурирующих продуктов. Это логично, поскольку все SCADA-пакеты, так или иначе, прошли похожий

16

эволюционный путь развития. Что же делает SCADA ViSA@ уникальной, не имеющей аналогов в других известных нам пакетах? Ответ: представление данных. Среда разработки и среда исполнения понимает два формата хранения всех данных (настройки базы данных, экранные формы, библиотека графических элементов и т.п.): открытый формат (ASCII-текст) и закрытый формат. Используя специальную утилиту можно абсолютно безболезненно преобразовывать файлы из одного формата в другой. Какие это дает преимущества?

Во-первых, используя открытый формат данных на этапе разработки, разработчик проекта получает возможность использования централизованной системы управления версиями, например, Subversion или CVS. Это означает, что несколько разработчиков могут работать над одним проектом одновременно. Разработчики могут сравнивать различные версии файлов, получать историю изменений, а также получить образ проекта за определенную дату (или по номеру ревизии).

Во-вторых, использование открытого формата данных позволяет автоматизировать рутинные операции и даже использовать системы автоматического создания проектов. Это позволяет сократить количество ошибок, обусловленных «человеческим фактором», и существенно сократить сроки разработки проекта.

Закрытый формат данных, в свою очередь, удобен на заключительной стадии, когда проект передается в эксплуатацию. Он позволяет скрыть от посторонних глаз внутренности проекта и тем самым защитить его от несанкционированного или случайного изменения.

2.3 Сервер базы данных реального времени

Сервер базы данных реального времени является ядром системы. Он выполняет следующие функции:

17

- обеспечивает доступ к базе данных технологических параметров в соответствии с требованиями спецификации OPC DA 2.04;

- синхронизирует значения переменных с внешними OPC-серверами;

- формирует архив истории параметров технологического процесса;

- получает и обрабатывает уведомления об авариях, нарушениях и других событиях от внешних OPC AE-серверов, в соответствии с требованиями спецификации OPC AE 1.10;

- получает и обрабатывает сообщения от среды исполнения о действиях оператора;

- формирует архив технологических сообщений (в том числе сообщений о выходе значений аналоговых переменных за установленные границы или по факту изменения значений дискретных переменных).

Информация из архива истории технологического процесса используется для построения исторических графиков и трендов, а также для генерации отчетов. Сервер доступа к архиву истории технологического процесса обеспечивает универсальный доступ к архиву истории технологического процесса в соответствии с требованиями спецификации OPC HDA 1.20.

База данных реального времени поддерживает переменные аналогового, дискретного и строкового типа. Поля аналоговых переменных наряду с текущим значением переменной содержат единицы измерения, диапазон изменения, предаварийные и аварийные границы, зону нечувствительности для архивации, начальное значение. Поля дискретных переменных содержат тексты сообщений, формируемых при изменении состояния переменной.

При отсутствии встроенных средств поддержки резервирования большинство SCADA-пакетов так и остаются лишь красивыми картинками.

18

Если компьютер, на котором функционирует SCADA, выходит из строя или нарушается связь с аппаратурой, то оператор-технолог теряет контроль над состоянием процесса и не имеет возможность вмешаться в управление процессом. Единственное, что может помочь в этом случае – это использование специального HA кластера для сервера базы данных, довольно дорогое и сложное решение. Далеко не каждый крупный проект по бюджету сможет позволить такое, не говоря уже о проектах средней и малой сложности.

А как же сервер базы данных SCADA ViS@ справляется с подобной проблемой?

Сервер базы данных SCADA ViS@ имеет встроенные средства поддержки резервирования. В режиме резервирования все значения переменных базы данных, а также архив технологических сообщений, синхронизируются с базами данных и архивами из резервных серверов. Среда исполнения подключается к любому из работающих серверов базы данных, а в случае его отказа переключается на другой сервер базы данных. Кроме этого, предусматривается возможность получения данных из альтернативных внешних источников – OPC-серверов. Таким образом, даже отказ сервера базы данных не приводит к потере информации и остановке процесса.

2.4 Система формирования, просмотра и печати отчетов

Отчет представляет собой HTML-страницу, которая генерируется системой формирования отчетов на основании шаблона, созданного пользователем, и в дальнейшем выводится на экран или принтер. Система формирования отчетов находит в тексте шаблона отчета специальные макроподстановки и заменяет их значениями из архива истории технологического процесса, доступ к которому получает через сервер, согласно спецификации OPC HDA 1.20.

Кроме текущих значений, отчеты могут содержать усредненные, интегральные и другие значения, полученные в результате выполнения

19

операций над данными архива. Создание файлов-шаблонов отчета выполняется любым редактором, который позволяет создать HTML файлы.

С помощью стандартного планировщика заданий Windows обеспечивается автоматическая печатать отчетов в заданные моменты времени, например, по окончанию смены.

Допускается просмотр как текущих рапортов, так и рапортов за предыдущие даты при наличии архивных данных, а также просмотр копий напечатанных отчетов.

3 Структура АСУ ТП

Структура АСУ ТП приведена на рисунке 3.

Рисунок 3 – Структура АСУ ТП.

АСУ ТП представляет собой трёхуровневую распределённую систему управления:

- Нижний уровень включает в себя полевые приборы, представленные датчиками контроля параметров:

- ViscoSensor – датчики измерения вязкости (рисунок 4, таблица 2);

20

Рисунок 4 – ViscoSensor.

Таблица 2

- Серия CVS1 Easy – Видеодатчик Цвета(рисунок 5, таблица 3);

21

Рисунок 5 – CVS1 Easy.

Таблица 3

22

- Датчики измерения кислотности, температуры, окислительновосстановительного потенциала (Redox PHEHT) (рисунок 6, таблица 4).

Точность, %ВПИ

Выходные сигналы

Степень защиты

Точность Redox

Диапазон

Рисунок 6 – Redox PHEHT.

Характеристики

±0,2 мВ; 0,1 рН

SDI12/RS485

IP68

± 2 мВ

0 – 14 pH

Таблица 4

23

Точность pH

Режим ожидания

Кабель

Питание SDI12

Питание для RS485

Материалы

Технология измерения

Точность измерения температуры

Интерфейс

Давление

ВЕС

Импульс тока

Разрешающая способность

Время отклика

Температура хранения на складе

Источник питания

Рабочий диапазон температуры

Диапазон измерений, °С

± 0,1 pH питание 25мкА

Коаксиал. армиров(полиурет)

(1 измерение/секунду) : 6,8 мА

(1 измерение/секунду) : 3,9 мА

ПВХ, рН стекло, платина, полиамид

NTC (отриц. температурный коэф.

± 0,5 °C

Modbus RS-485;SDI12 (опция)

5 бар

350 г (датчик+3 м кабеля)

500 мА

0,01 pH

< 5 с от 0°C до +60°C от 5 до 12 В от 0°C до +50°C

0...50

24

Точность, °С ±0,5°

Температура окружающей среды, °С

-10...50

- Средний уровень представлен:

- дублированными контроллерами для выполнения функций подсистем контроля, управления и противоаварийной защиты;

- устройствами связи с объектом;

- пусковой аппаратурой для подачи питания на электроприводы исполнительных механизмов.

Контролируемые параметры: вязкость, плотность, температура, кислотность, цветность.

Аппаратное обеспечение

АСУ ТП построена на базе дублированных контроллеров UNO-2160CE фирмы Advantech и устройств удаленного ввода/вывода серии I-8000 фирмы

ICP-DAS, установленных в крейт-контроллеры I-8810. Обмен данными между ними обеспечивается по сети RS485, протокол DCON.

Для реализации данного проекта был использован контроллер серии UNO-

2160 фирмы Advantech, обладающий достаточной вычислительной мощностью для выполнения поставленных задач, и хорошо зарекомендовавший себя в работе на объектах нефте- и газоперерабатывающей промышленности . Контроллер размещен в шкафу

КТП-ТП1, обслуживающем печное отделение. Связь контроллера с устройствами ввода/вывода осуществляется по сети RS-485.

25

Для искробезопасных сигналов предусмотрены барьеры искрозащиты

D1010S/B фирмы GM International.

Для выдачи дискретных команд на исполнительные механизмы используются промежуточные реле - фирмы Relpol.

Применённые пружинные клеммы, защитные короба для клемм искробезопасных цепей, несущие рельсы и фиксаторы крепления экранированных проводов, а также DIN рейки - продукция фирмы Wago.

В шкафу контроля и управления, а также в пульте оператора установлены вентиляторы и термостаты фирмы Schroff.

Питание в шкафах обеспечивают дублированные источники питания

DLP240-24-1/EJ и модули для параллельного включения выходов источников питания DLP-PU/EJ - фирмы TDK-Lambda.

Для бесперебойного питания системы предусмотрены источники бесперебойного питания фирмы APC.

Внешний вид шкафа с размещенными элементами управления приведен на рисунке 7.

26

Рисунок 7 – Внешний вид шкафа с размещёнными элементами управления.

- Верхний уровень образуют автоматизированные рабочие места оператора и исследователя-технолога: с АРМ (автоматизированное рабочее место) оператора обеспечивается управление технологическим процессом, а с

АРМ технолога – мониторинг техпроцесса, редактирование и загрузка рецептур, а также ввод данных лабораторных анализов.

Отображение на экранах мониторов общей мнемосхемы технологического процесса и детальных фрагментов для каждого из реакторов (внешний вид фрагментов приведен на рисунках 1 и 2) в объеме.

Редактор рецептур (рисунок 8) предоставляет исследователю-технологу удобный интерфейс для анализа существующей рецептуры продукта и создания новых рецептур лаков или смол. При этом исследователь - технолог указывает в рецептуре:

- наименование синтезируемого продукта;

- очередность и чередование стадий производства продукта (нагрев, выдержка, охлаждение и т.д.);

27

- временные интервалы выполнения каждой операции;

- задания по температурам в реакторе, дефлегматоре и холодильнике на каждой стадии процесса синтеза.

После того, как разработанная исследователем-технологом рецептура подготовлена, она загружается в контроллер и запускается на исполнение.

Система обеспечивает автоматическое управление технологическим процессом в соответствии с заданиями, указанными в рецептуре, путем выдачи управляющих воздействий на исполнительные механизмы.

Рисунок 8 – Редактор рецептур.

Таблицы лабораторных показателей предоставляют технологу или лаборанту удобный интерфейс для внесения данных лабораторных анализов, характеризующих качество сырья и синтезируемых продуктов, на основании

28

которых имеется возможность принятия решения о дальнейшем ведении технологического процесса синтеза смол.

В таблицы заносится следующая информация:

- номер реактора;

- стадии синтеза;

- время получения данных и время внесения данных в таблицу;

- числовые значения лабораторных показателей;

- текстовые описания лабораторных показателей.

Информация, внесенная в таблицу, помещается в базу данных и защищается от последующей корректировки. Пример таблицы лабораторных показателей приведен на рисунке 9.

Рисунок 9 – Таблицы лабораторных показателей.

Отчет, в виде файла в формате Adobe PDF, формируется автоматически после завершения технологического процесса.

29

В отчет помещаются и сохраняются данные, характеризующие протекание технологической операции синтеза продукта, в том числе:

- разработанная и выполненная по факту рецептура продукта;

- графики изменения технологических параметров, характеризующих процесс синтеза продукта в аппаратах;

- сообщения, формируемые системой управления и характеризующие этот синтез;

- таблицы лабораторных показателей.

Для подготовки операторов, лаборантов и технологов, а также для проверки навыков их взаимодействия с АСУ ТП «Лак» специалистами НТФ

«Инкотех» был разработан компьютерный тренажер реального времени.

Тренажер содержит математическую модель технологического процесса, в которую поступают команды управления и в которой формируются сигналы о состоянии объекта управления. Программа тренажера выполняется на персональном компьютере в виде виртуального контроллера и имитирует в реальном времени работу объекта управления, включая датчики, исполнительные механизмы и технологическое оборудование.

30