Universidad Católica de Cuyo

Facultad Don Basca de Enología y Ciencias de

la Alimentación

Licenciatura en Enología e Industrias

Frutihortícolas

Elaboración de Aguardiente de

ciruela

Alumno: Manuel Fernández lsgro

Profesora: Licenciada Gladys Ranzuglia

Trabajo Final de Estudios

Revisión Formal: Mgter. Elena Caliguli

Lugar: Mendoza, Rodeo del Medio

Fecha: 03 de marzo de 2020

Acta:

Calificación:

Jurado:

10:·:~. i i{l

il 1;

,

!-{;·

'

ADtM!CA

. ._/¡>~ )~.c:i~lú:~(.;'Jf.(t·NOlJ.?<lfA.

', - ~,.,;':·,;,~'J( h:· DL LA

t_rJ'''

,ar .lMEf/T ,CióN

0

,:~'.::·· _'.'_,~; :,-.. ~-º:x_:- .:'.Di~ :.Jr"J

región. Se eligió a la ciruela como materia prima apoyándonos en el criterio que

ubica a Mendoza como una de las principales regiones productoras del país.

CAPÍTULO 1: Ciruela

1.1. Características de la ciruela

La ciruela pertenece a la familia de las Rosáceas y procede de un árbol

frutal que, en algunas especies, alcanza hasta los 1O metros de altura; aunque

un árbol de tamaño mediano alcanza una altura máxima de 5 metros.

Es un árbol caducifolio, su corteza es primeramente lisa y después es

surcada por estrías transversales y verticales; su color es pardogrisáceo oscuro.

Sus hojas son alternas, entre 2 y 5 cm de diámetro y su pecíolo es de 15 mm de

longitud aproximadamente. Se caracterizan por tener forma obovada o elíptica,

son bastante delgadas y finamente dentadas, tienen borde aserrado y su color

en el haz es verde pálido. Su sistema radicular consta de unas raíces largas,

fuertes, plegables, tortuosas, poco ramificadas y poco profundas.

Figura 1: Plantación de ciruela en Mendoza

Fuente: propia. Fotografía tomada en San Rafael el 15 de marzo de 2019

6

Las flores aparecen en pequeños ramos cortos de un año de edad. Son

blancas, solitarias, con pedúnculos pubescentes, aplastados y con pequeñas

yemas de escamas ásperas.

El fruto es una drupa redonda u oval recubierta por una cera blanquecina

(pruina), de color amarillo, rojo o violáceo, con pedúnculo mediano, peloso, con

hueso oblongo, comprimido, algo áspero y que por un lado presenta una sola

costilla. Dentro del hueso se encuentran dos semillas o más frecuentemente una

sola, por aborto de la otra. Las semillas pierden después de un mes la facultad

germinativa.

Dado lo temprano de su floración, entre los meses de septiembre y octubre

puede sufrir heladas en primavera, sin embargo, las flores son bastante

resistente a la misma. Prefiere los climas templados, pero se desarrolla bien en

climas relativamente fríos. Sufre escasez hídrica en verano y los frutos y ramas

finas

son

sensibles

Figura 2: Floración de ciruelo.

Fuente: Ramos (1981)

a

los

vientos

y

al

granizo.

7

Figura 3: Ciruelo europeo y ciruelo japonés.

Fuente: Ramos (1981)

En general es poco exigente con respecto al suelo, prefiere suelos francoarcilloso y fértiles.

Se destacan dos tipos de variedades de ciruela, el ciruelo europeo (Prunus

Domestica) que contiene menos agua y más sólidos solubles destinado a la

industria de secado y el ciruelo japonés (Prunus Salicina), más jugoso, destinado

generalmente al consumo en fresco.

Argentina es uno de los principales países productores de ciruelo europeo,

con destino generalmente a la industria de secado, dentro del cual el 95% de la

superficie plantada se encuentra en la provincia de Mendoza, existiendo

pequeñas producciones en San Juan, Neuquen y La Rioja.

Para la elaboración del aguardiente se eligió la variedad D'agen, ya que

necesitamos obtener un mosto rico en azúcar, dado que en la etapa de

fermentación las levaduras metabolizan el azúcar transformándolo en alcohol.

Por el consiguiente obtendremos una bebida con un mayor grado alcohólico lo

que se traduce en un mayor rendimiento en la destilación.

8

1.2. El ciruelo europeo en Mendoza

Dentro de la provincia de Mendoza se encuentran plantadas 18.000

hectáreas, las que se distribuyen:

- Zona Sur: 75% San Rafael

-Zona Este: 19% San Martin, Santa Rosa, Junín, Rivadavia

- Zona Norte: 2%Lavalle, Guaymallén

- Valle de Uco: 4% Tupungato, Tunuyán

La variedad más destacada es la ciruela D'agen, existiendo otras como

President, Sugar y Stanley.

Gráfico 1: Principales variedades de Ciruelo Europeo.

1%

• D'AGEN

Fuente: Ramos (1981)

D'AGEN 707

1%

• PRESIDENT

• STANLEY

• SUGAR

9

Tabla 1: Momento de cosecha de variedades de ciruelo europeo.

Mes/Semanas

Enero

Febrero

Variedad

Sugar

D'Agen

President

Stanley

Fuente: Ramos (1981)

1.3. Momento óptimo de madurez del Ciruelo Europeo

El ciruelo D'agen es uno de los cultivos más importantes de la provincia de

Mendoza, en especial, de su región sur, el cual se destina generalmente a la

industria de secado.

A medida que el fruto va madurando, sufre una serie de cambios en sus

características y componentes: aumenta el tamaño, pierde acidez, acumula

azúcares, disminuyen su firmeza y su porcentaje de agua y modifica su color a

partir de la degradación de la clorofila, permitiendo la expresión de los pigmentos

amarillos carotenoides, tanto en la pulpa como en el color de fondo de la piel. Al

mismo tiempo, otros pigmentos, las antocianinas, originan el rojo purpúreo

característico del color de superficie de la piel. Como se ve, la maduración

implica un complejo de procesos que operan simultáneamente.

10

Para tener en cuenta todos estos parámetros surge lo que llamamos

"Índice de maduración", que nos ayudan a determinar el momento óptimo de

madurez de la ciruela

Se han propuesto tres índices de maduración para la ciruela: el color de la

pulpa, el porcentaje de sólidos solubles y la firmeza o "presión" del fruto.

•Color de la pulpa

Se mide sobre rodajas del fruto sin carozo ni piel, contra un fondo blanco e

iluminada por una fuente de luz blanca estandarizada. Por comparación con

cartas calorimétricas se puede determinar el punto de maduración cuando la

clorofila se ha degradado completamente, virando el color de amarillo-verdoso a

amarillo-ámbar.

Figura 4: Carta o escala colorimétrica de ciruela

Fuente Sozzi, (2007)

Figura 5: Color de la pulpa de ciruela.

MARILLO

VERDOSO

Fuente: elaboración propia

.

AMARILLO

AMBAR

11

•Porcentaje de sólidos solubles

Siendo la ciruela un fruto que acumula altos niveles de azúcares, es muy

lógico pensar que la medida de los sólidos solubles del jugo sea un índice muy

adecuado de su estado de madurez, además de ser fácil de medir, con un

refractómetro de bolsillo.

Figura 6: Refractómetro de bolsillo

"-"

:

..

l!I

"-~

Fuente: propia. Fotografía tomada en San Rafael el 15 de febrero de 2019

•Firmeza de la pulpa

Expresa la resistencia del fruto a ser perforado por una punta de acero de

8 mm y constituye el índice más adecuado, por estar bien correlacionado a la

maduración, por ser simple de medir a campo con un instrumento de bolsillo

(penetrómetro o presiómetro) y porque resulta un método objetivo, al expresarse

a través de valores de presión.

Conforme la maduración avanza, la firmeza disminuye, por ablandamiento

de la pulpa. Se ha establecido que finaliza la acumulación de azúcares a valores

12

de 3 a 4 libras de presión por pulgada cuadrada. Es decir, que entre esas

presiones podemos considerar la ciruela madura y con el mayor rendimiento de

peso seco por hectárea.

La presión se toma sobre la parte media del fruto, quitando con un cuchillo

una porción de piel. El resultado debe ser el promedio entre unas 20 y 50

ciruelas tomadas al azar del monte.

Figura 7: Presiómetro analógico

Fuente Sozzi, (2007)

No obstante, se recomienda para un óptimo inicio de cosecha, considerar

los tres índices descritos anteriormente, según la siguiente tabla:

Tabla 2: Parámetros de Cosecha

Parámetro de Cosecha

Fruta

Grados Brix

24-26

Color pulpa

Amarillo - Ámbar

Firmeza pulpa

3-4 lb

Fuente: Ramos (1981)

CAPÍTULO 11: Fermentación Alcohólica

La fermentación alcohólica constituye una de las etapas más importantes

de la elaboración de bebidas alcohólicas, es un proceso bioquímico originado

por las levaduras aunque en mayor o menor medida, puede intervenir un cierto

número de especies e incluso de géneros, es claro que el papel principal lo

realiza la Sacccharomyces cerevisiae que degradan los azúcares para obtener

como productos finales etanol, dióxido de carbono (C02) en forma de gas y

moléculas de adenosín trifosfato (ATP) que consumen las levaduras en su

metabolismo

energético

en

condiciones

de

anaerobiosis.

Figura 8: Reacción química de fermentación alcohólica.

---~

Glucosa

2 C2 Hs OH

Etanol

+

+

2ATP

Dióxido de

carbono

Fuente: Flanzy (2007)

Una vez despalillada y estrujada la ciruela debe ser transportada hacia un

depósito de fermentación (encubado). Los depósitos nunca deben ser llenados

en su totalidad, debiendo dejar un espacio vacío entre el 15-20%, suficiente para

absorber la dilatación que se produce en la masa estrujada y así evitar derrames

o deformaciones en la parte superior de los depósitos.

14

Figura 9: Fermentación alcohólica.

Fuente: propia. Fotografía tomada en San Rafael el 18 de febrero de 2019

El aumento de volumen se debe por una parte al incremento de la

temperatura producida por la fermentación alcohólica, dado que es un proceso

exotérmico, donde se libera energía, y por otra parte al dióxido de carbono

desprendido y fijado sobre las partes sólidas, generándose durante todo su

desarrollo, una importante cantidad de este gas.

Debido al gas (C02} producido en la fermentación se elevan las partes

sólidas como pieles y restos de tejidos vegetales hacia la superficie del líquido lo

que denominamos como "sombrero", por otro lado, los carozos se depositan en

el fondo del depósito.

El sombrero tiene un efecto soporte de las levaduras, fijándose en él una

población importante, por lo que es necesario agitar o remover el sombrero con

el fin de lograr que toda la masa del líquido este en contacto con las partes

sólidas. Con esta operación también se producen aireaciones en donde en la

15

etapa inicial de la fermentación es beneficiosa para asegurar el correcto

metabolismo de las levaduras y así evitar posibles paradas de fermentación.

2.1. Control de fermentación

Para seguir la cinética de fermentación alcohólica basta con medir

periódicamente la concentración de los compuestos sintetizados (etanol). Otra

manera más fácil y práctica es controlar la desaparición del azúcar con un

mostímetro, donde se miden los grados Baumé. Esta determinación se efectúa

con el fin de conocer el tenor azucarino de un mosto en forma rápida y también

predecir el grado alcohólico final. El alcohol a producir de acuerdo al grado

Baumé, está calculado en base a que 17,5 gramos de azúcar corresponden a

1ºGL.

La determinación consiste en recoger una muestra del mosto en una

probeta de 250 mi, se deja un cierto tiempo para que las partículas gruesas se

depositen (estas partículas impiden al mostímetro flotar libremente, causando

errores), conseguido esto, se toma la temperatura del mosto y se introduce el

mostímetro limpio y seco, en forma tal que vaya descendiendo lentamente.

Una vez equilibrado el mostímetro, se procede a la lectura; esta se realiza

en la parte superior del menisco formado en el vástago.

La medición se realiza a 15° C. Hay que tener en cuenta que, en un mismo

líquido, la densidad varía según la temperatura: cuanto más baja es ésta, mayor

es la densidad y viceversa. Si el mosto no está a 15° C corresponde hacer la

16

corrección, que en el caso de los mostímetros Baumé, es de +O, 1 por cada 2

grados de temperatura superior a 15° C y -O, 1 por cada 2 grados inferior a 1SºC.

La determinación por refractometría no es válida por ser imposible precisar

la lectura, al interferir el dióxido de carbono desprendido.

Otro parámetro a tener en cuenta es el control de la temperatura,

determinación muy fácil de realizar con termómetro. La toma de la temperatura

debe realizarse justo por debajo del sombrero ya que es la zona que mayor

temperatura presenta o en cualquier punto del depósito después de haber sido

homogenizada toda la masa. El control de la temperatura es muy importante

porque afecta sobre la vida y el metabolismo de las levaduras.

2.2. Influencia de la temperatura sobre las levaduras

Para las levaduras, lo mismo para cualquier microorganismo, existe una

temperatura mínima, máxima y óptima.

Las levaduras son muy resistentes a bajas temperaturas. La temperatura

mínima para la actividad vital está entre 4°C y 7°C.

Con respecto a las altas temperaturas la mayoría de las levaduras

comienzan a sufrir después de los 36ºC, a los 37°-38°C, ya no se multiplican, y

se paralizan totalmente entre los 40° y 42°C.

17

A medida que la temperatura se acerca a la óptima, las levaduras crecen y

se multiplican más rápidamente. Estas temperaturas están comprendidas entre

20 y 30° C.

Como dijimos anteriormente, la fermentación alcohólica es un fenómeno

exotérmico producido por el metabolismo de la levadura, liberando calor al

medio, aumentando la temperatura del mosto. Por esta razón es necesario

refrigerarlo, ya sea por medio de intercambiadores de calor, camisas de frío y/o

hielo seco y así evitar ralentización o paradas de fermentación.

En términos normales la fermentación se efectúa entre 10 a 12 días, es

preciso que la temperatura del mosto esté comprendida entre 24 y 28° C.

2.3. Final de la fermentación alcohólica

Durante el transcurso de la fermentación alcohólica disminuye la densidad,

esto indica que las levaduras están degradando correctamente los azúcares y

transformándolo en alcohol. Para determinar el final de la fermentación basta con

medir los azúcares presentes en el mosto, esto se puede determinar cuando el

mostímetro nos indique 0° Baumé, es decir menos de 17 gramos por litro de

azúcar; o también se puede realizar un análisis de azúcar químico en laboratorio

en el cual se logra mayor exactitud.

18

En la práctica se puede determinar el final de la fermentación cuando la

masa de sólidos (sombrero) que está situada en la parte superior del líquido

debido a la producción de gas carbónico se espera que caiga al fondo

mezclándose con los principios depositados en el mismo.

CAPÍTULO 111: Destilación

3.1. Conceptualización de Aguardiente

3.1.1 Código Alimentario Argentino

Según el Código Alimentario Argentino (2017), en su Art. 1113, define al

aguardiente o brandy de rutas como una bebida con graduación alcohólica de 36

% a 54 % vol. a 20ºC, obtenida de destilados alcohólicos simples de frutas o por

destilación de mostos fermentados de frutas.

Para su obtención, la destilación deberá ser efectuada en forma que el

destilado tenga el aroma y el sabor de los elementos naturales volátiles

contenidos en el mosto fermentado, derivados de los procesos fermentativos o

formados durante la destilación. El coeficiente de congéneres no deberá ser

inferior a 200 mg/100 mi de alcohol anhidro ni superior a 650 mg/100 mi de

alcohol anhidro. La bebida deberá ser elaborada con la materia prima que

corresponde al nombre del producto.

20

Los aguardientes podrán tener las siguientes denominaciones:

•

KIRSCH o KIRSCHWASSER o Aguardiente de guindas y/o cereza.

•

CHERRY BRANDY o Aguardiente de cerezas

•

QUETSCH BRANDY, KATZCH BRANDY, SLIBOWITZ, SLIBOWIKA,

MIRABELLE o Aguardiente de Ciruelas.

•

PEACH BRANDY o Aguardiente de durazno.

•

CALVADOS, APPLE BRANDY o Aguardiente de manzana.

•

PEAR BRANDY o Aguardiente de pera. El término "Williams" se reserva

para el aguardiente de pera producido únicamente a partir de peras de la

variedad Williams (Pyrus communis Williams), sin el agregado de otras

frutas o mostos. Se deberán usar peras Williams frescas, sanas, maduras,

limpias, sus jugos y/o pulpas, con o sin semillas en sus proporciones

naturales.

Especificaciones técnicas de aguardiente apto para uso alimentario según

RESOL-2019-4-INV-MPYT. Las mismas se detallan a continuación:

./ Alcohol mínimo, 54,0 % vol., máximo 95 % vol. A 20 ° C .

./ Acidez total: 0,030 g/I de alcohol anhidro .

./ Ésteres: máximo 0.100 g/I de alcohol anhidro .

./ Aldehídos: máximo 0,020 g/I de alcohol anhidro .

./ Alcoholes superiores: máximo 0,030 g/I de alcohol anhidro .

./ Metano!: máximo 0.500 g/I de alcohol anhidro .

./ Furfural: máximo 0,0001 g/I de alcohol anhidro.

21

./ Coeficiente de congéneres: sumatoria de componentes no alcohol

(acidez volátil, ésteres, aldehídos, alcoholes superiores, furfural) no

deberá ser superior a O, 1801 g/I de alcohol anhidro .

./ Características organolépticas: sin aromas ni sabores extraños a la

naturaleza del alcohol.

./ Apariencia: incoloro, límpido antes y después de diluir con agua

destilada sin materiales en suspensión.

3.2. Destilación

Cuando se suministra energía calorífica a un líquido, se produce un

incremento de energía cinética de sus moléculas y aumenta la temperatura del

líquido; el calentamiento de un líquido siempre hace que aumente su presión de

vapor y cuando un líquido se calienta a una temperatura suficientemente alta, a

una presión dada (por lo general la atmosférica), comienzan a formarse burbujas

de vapor en el seno del líquido. Si la presión de vapor del interior de las burbujas

es menor que la presión sobre la superficie del líquido, las burbujas se rompen

tan pronto como se forman, pero si la temperatura aumenta lo indispensable, la

presión de vapor es suficiente para que las burbujas persistan, suban a la

superficie y se rompan arrojando el vapor al aire. Este proceso recibe el nombre

de ebullición. El punto de ebullición de un líquido es la temperatura a la cual su

presión de vapor iguala a la presión externa, el punto de ebullición normal de un

líquido es la temperatura a la cual su presión de vapor es exactamente igual a 1

atm. La presión de vapor del agua es de 1 atm a 1OOºC, su punto normal de

ebullición, mientras que la del alcohol es de 78,4ºC (Whitten Kenneth, 2008).

22

Los líquidos tienen distintas fuerzas de cohesión, por lo tanto, tienen

presiones de

vapor diferentes,

hierven

a temperaturas

distintas.

Los

componentes de una mezcla de líquidos pueden separarse por destilación si sus

puntos de ebullición son suficientemente diferentes.

En este proceso la mezcla se calienta con lentitud hasta que la temperatura

llegue al punto en que hierva el líquido más volátil, si este componente es líquido

en condiciones ordinarias, se condensa de nuevo en una columna refrigerante

enfriada con agua y se colecta el destilado. Una vez que se ha suministrado calor

suficiente para vaporizar la mayor parte del líquido más volátil, se eleva de nuevo

la temperatura con lentitud hasta a alcanzar el punto de ebullición de la sustancia

siguiente y el proceso continúa. Todas las sustancias no volátiles disueltas en el

líquido no hierven, sino que permanecen en el matraz de destilación.

Por lo tanto,

si consideramos una solución

hidroalcohólica y le

proporcionamos calor, el alcohol comenzará a entrar en ebullición a temperatura

de 78, 4° C, a diferencia del agua que lo hace a 100° C. Los vapores de alcohol

se formarán en primer lugar, se podrá recoger y enfriarlos para hacerlos pasar al

estado líquido. Esta operación, como sabemos, se llama destilación y se realiza

en aparatos conocidos como alambiques.

3.3. Alambiques

Hay distintos tipos de alambiques, estos se clasifican de acuerdo a su

funcionamiento: continuos o discontinuos y también de acuerdo a su calefacción

a fuego directo o a baño maría.

23

En la destilación a fuego directo el combustible se aplica directamente a las

superficies del recipiente. Es el procedimiento más usado y se emplea siempre

que la temperatura no pueda alterar el recipiente adoptado para la destilación.

En la destilación a baño maría la transferencia de calor se produce por

medio del agua en ebullición que se encuentra en la cámara externa. De este

modo la temperatura en la cámara interior es uniforme y nunca pasa los 1OOºC,

lo que permite que sea ideal para la destilación de la pulpa fermentada. Estos

tipos de alambiques funcionan de modo más lento, pero los beneficios y la

rectificación de los destilados son de mejor calidad.

Cualquier aparato de destilación está compuesto, en principio, de un

recipiente (caldera), en donde se lleva la temperatura deseada el líquido que hay

que destilar, y de un refrigerante, para enfriar o condensar los vapores.

3.3.1. Tipos de alambiques

3.3.1.1. Alambique Discontinuo con calefacción a fuego directo

Se compone de una caldera de cobre o cucúrbita en la que se introduce la

materia prima a destilar, en la parte superior lleva una tapa unida por medio de

un arco doble con cierres de corredera con junta hermética.

La tapa de la caldera está provista de una conexión al cuello de cisne que

lo une al tubo refrigerante, el cual se compone de un tubo arrollado en serpentín

y colocado en un recipiente cilíndrico conteniendo agua fría. El agua se la hace

24

recircular por la parte superior y se le puede dar salida por la parte inferior del

recipiente.

Una vez colocada la materia prima en la caldera, se calienta por medio de

una hornalla en su parte inferior. Los productos de la destilación se elevan al

capitel, donde se enfrían levemente. Ciertos vapores (el del agua entre ellos)

cuya temperatura de ebullición es superior a la del alcohol (78,4ºC), se

condensan y vuelven a caer en la caldera, mientras que los vapores alcohólicos

continúan su camino y se introducen en el serpentín, envuelto de agua fría,

donde se enfrían y pasan al estado líquido. El producto obtenido se recoge por

la parte inferior del recipiente.

Figura 10: Diagrama de alambique discontinuo con calefacción a fuego directo.

/

1

,/:

t~

';

Líquido a destilar

1

'

1.

Fuente: Rodriguez Madera (2008).

El primer líquido que se escapa por el cuello de cisne es de un grado

alcohólico poco elevado, variando entre 50 y 60° GL aproximadamente, según el

25

grado de la bebida fermentada, contiene las sustancias más volátiles de la

bebida fermentada y posee un fuerte olor debido al acetaldehído y un sabor poco

agradable. Constituye lo que se llaman productos de cabeza o cabezas.

A medida que el calentamiento prosigue, el grado alcohólico del líquido

recogido se eleva progresivamente hasta cerca de 70 a 80º GL. Los productos

de fuerte olor del comienzo desaparecen y se recoge únicamente el alcohol

etílico más o menos mezclado con agua y otras sustancias a los que los

aguardientes deben sus caracteres específicos. Estas sustancias pasan a través

del serpentín por arrastre mecánico por los vapores de agua y alcohol que se

desprenden. Esta fase de la destilación que es la más larga, se llama corazón, y

los líquidos recogidos son los productos de corazón o medios.

La bebida destilada, empobreciéndose regularmente en alcohol, va

elevando su punto de ebullición mientras desciende el grado alcohólico del

líquido destilado, que se torna gradualmente más rico en agua. Cuando el grado

alcohólico del destilado se aproxima a los SOºGL, el periodo de corazón ha

terminado sensiblemente. Lo que pasa luego contiene los productos menos

volátiles o productos de cola o colas, es decir, la mayor parte de los alcoholes

superiores y de los aceites esenciales, el furfurol, etc. El periodo de cola se

extiende hasta que la graduación alcohólica baje a 0° en la probeta. Todo el

alcohol de la bebida fennentada ha pasado en la destilación y no queda más que

un residuo en la caldera, por lo que se da por terminada la destilación.

26

3.3.1.2. Alambique Discontinuo con "calienta vino"

Una mejora introducida posteriormente fue el agregado del "calienta-vino",

el cual es un recipiente también de cobre que permite depositar una cantidad de

bebida fermentada a destilar. Dispone de un serpentín interior que recibe los

vapores alcohólicos de la caldera a través del cuello de cisne, aprovecha las

calorías, y permite cuando termina la destilación realizar la carga de la caldera

con la bebida destilada caliente, lo que ahorra combustible y tiempo en el

proceso

Figura 11: Alambique con calienta vinos.

Fuente: Xandri Tagueña (1958)

En el alambique con "calienta-vinos", el líquido a destilar se calienta en la

caldera, los vapores alcohólicos se elevan al serpentín y ceden calor al líquido

frío que lo rodea, poco a poco este mosto fermentado frío se va calentando. Los

vapores alcohólicos que vienen de la caldera sufren en el serpentín del "calientavinos" una separación: los más alcohólicos, encontrando suficiente calor para

mantenerse, pasan fácilmente y van al segundo serpentín del refrigerante,

27

mientras que los vapores más acuosos, no hallando suficiente calor, se

condensan y vuelven a caer en la caldera.

Se consiguen de esta manera dos ventajas bien notables: la primera,

emplear el calor de los vapores alcohólicos para calentar la bebida fermentada

que se va a destilar y la segunda, es obtener desde la primera destilación una

flema mucho más concentrada (más rica en alcohol) que la que se obtiene con

el alambique ordinario. Este sistema todavía lo emplean gran número de

pequeños destiladores.

3.3.1.3. Alambique Discontinuo de primer golpe Veillon

El alambique que acabamos de describir, incluso con el calienta-vinos,

presenta el inconveniente de un gran gasto de tiempo y de combustible, porque

la flema obtenida no tiene un gran grado alcohólico bastante elevado, y se está

obligado a proceder a una segunda destilación. Por ello se ha intentado producir

aguardientes en una sola operación, al primer golpe, en lugar de dos

destilaciones sucesivas.

Los vapores de la bebida alcohólica a destilar producidos en la caldera son

condensados en una segunda caldera encerrada en la primera, de manera que

es el calor de la bebida fermentada en ebullición es el que opera la destilación

del líquido de la segunda caldera.

El serpentín del "calienta-vinos" desemboca en un recipiente dispuesto en

el centro del capitel. El vapor de la bebida fermentada calienta este líquido, lo

28

pone en ebullición y expulsa el vapor alcohólico, que atraviesa el segundo

serpentín, donde se condensa por completo. Como el calor necesario para la

evaporación del alcohol es menor que el exigido para la evaporación del agua,

el líquido condensado en el recipiente suministra, por esta concentración,

vapores más ricos que los del mosto y en consecuencia un alcohol de grado más

elevado.

Los alambiques Veillon se emplean en la actualidad en la región de la

Charente para la fabricación de los aguardientes de coñac.

Figura 12: Alambique Veillon

Fuente: Xandri Tagueña (1958)

3.3.1.4. Alambiques Continuos

Todos los sistemas que hemos descrito hasta el momento son alambiques

discontinuos, se carga la caldera con el líquido a destilar y cuando todo el alcohol

se ha desprendido, es necesario vaciarla para retirar la materia prima que queda

y luego debemos volver a cargarla para una nueva destilación.

29

En los alambiques continuos no se interrumpe la destilación, el líquido a

destilar se renueva de modo continuo, conforme va destilando el alcohol. Estos

aparatos son poco empleados en la obtención de aguardientes, pero se les da

mucho uso en la fabricación de alcoholes industriales.

3.3.2. Material de los alambiques

En la generalidad de los casos, los aparatos para destilar están construidos

de cobre. Este metal presenta varias ventajas:

./ Es un metal maleable y tiene una gran solidez mecánica .

./ Es un buen conductor del calor .

./ Tiene buena resistencia a la corrosión provocada por los ácidos de las

materias primas a destilar.

El hierro y la fundición presenta el inconveniente de provocar a veces, por

sus impurezas, reacciones químicas que son origen de ciertos malos gustos que

se encuentran en los alcoholes. Estos metales, la fundición principalmente,

contienen impurezas como el azufre, que engendra ácido sulfhídrico; igualmente

pueden producirse carburos de hidrógeno volátiles que pasan a la destilación.

El aluminio, metal relativamente nuevo y de un precio hasta ahora bastante

moderado, ha suscitado algunos ensayos, que no han ido seguidos de

realizaciones industriales. Hasta estos últimos años, en efecto, era bastante

difícil obtenerlo suficientemente puro y este importante inconveniente se oponía

a la construcción de aparatos duraderos y resistentes.

31

1-

De las materias primas empleadas: las ciruelas, cerezas,

peras, etc. contienen ácidos que juntos con otras sustancias volátiles

forman aromas especiales que pasan a los aguardientes.

2-

De la fermentación: En la fermentación no sólo se transforma

el azúcar en el alcohol y gas carbónico, sino que se forman al mismo

tiempo un gran número de productos, entre los cuales figuran:

a. Aldehídos: Son una de las fracciones más importantes en todos los

destilados y suelen formarse durante el proceso de fermentación.

El acetaldehido o etanal suele ser el más abundante y su

concentración depende en parte del tipo de levaduras presentes en

el medio y del proceso de destilación utilizado.

b. Compuestos cetónicos: Destacan entre ellos la acetoína, el

diacetilo. Suelen formarse por acción de las bacterias lácticas y las

levaduras. Tienen como característico un aroma que recuerda a la

mantequilla, y su presencia en el destilado está condicionada por

la forma de destilación.

c. Alcoholes superiores: Juegan un papel importante en el aroma de

los destilados. Se forman durante la fermentación por ataque de

las levaduras a los aminoácidos.

Destacan el 1-propanol,

isobutanol, butanol.

d. Metanol: No tiene importancia en el aroma final, pero sí desde el

punto de vista sanitario debido a su toxicidad. Es un compuesto

presente en todos los zumos y destilados. Se forma antes de la

fermentación por acción de una enzima, la pectín-metil-esterasa,

32

sobre las pectinas presentes en las pieles (en mayor proporción),

pulpa y partes sólidas de los frutos, que, por hidrólisis de las

mismas, liberan metano! y ácido péctico. Las pectinas son los

precursores del metanol y su proporción varía de un fruto a otro.

e. Ésteres: Numéricamente son los constituyentes más numerosos de

los destilados y en gran parte son los responsables de su aroma.

Se producen durante el proceso fermentativo por acción de las

levaduras viéndose favorecida su formación si el proceso ocurre en

anaerobiosis. Acetato de etilo y lactato de etilo son los ésteres más

abundantes.

f.

Ácidos: Son sintetizados por las levaduras. Entre ellos destacan el

acético, por ser el más importante, el succínico, isobutírico,

fórmico, propanoíco, butírico e isobutírico.

3- De la Destilación: Durante la destilación y a consecuencia del calor

se forman ciertos cuerpos, principalmente Furfural.

Las impurezas que contiene el alcohol no tienen idéntico punto de ebullición

que el mismo alcohol. Estas distintas sustancias empezarán a volatilizarse

cuando alcancen determinadas temperaturas.

•

Acetona: 56,SºC

•

Metano!: 64°C

•

Etanol: 78,4 ºC

•

2-Propanol: 78ºC

•

Alcohol propílico: 97ºC

33

•

Agua: 100ºC

•

Butano!: 116ºC

•

Alcohol amílico 137,BºC

•

Furfurol: 161ºC

3.5. Compuestos Favorables obtenidos durante destilación de

Aguardiente

Pueden considerarse como compuestos favorables a la calidad de los

aguardientes algunos alcoholes superiores como el isobutanol, hexanol e

isoamílico que, a concentraciones bajas, contribuyen favorablemente en los

aromas.

Los ésteres etílicos tienen un papel muy importante dentro de los aromas

de los vinos y de los aguardientes, en particular la de los ésteres de ácidos de

peso molecular elevado, C6, CB, C10 y C12. Estos compuestos se caracterizan

por tener olores afrutados y florales.

Un grupo de compuestos muy importante son los aldehídos. Aportan

matices afrutados a los destilados y durante el envejecimiento aumentan su

concentración debido a la oxidación del etanol. Cabe destacar entre ellos al

etanal, el cual es favorable a la calidad siempre que no sobrepase

concentraciones de 120 gramos/hectolitro.

Los aceta les que se forman durante el envejecimiento de los destilados por

combinación del etanol y los aldehídos que no se transforman en ácidos, tienen

un fuerte carácter aromático que recuerda a la manzana. El benzaldehído es el

aldehído aromático más agradable y su olor recuerda a la almendra amarga.

34

3.6. Compuestos desfavorables obtenidos durante destilación de

Aguardiente

Hay una serie de compuestos que degradan la calidad del destilado. Así

cabe destacar al metanol, constituyente no deseable y tóxico cuando su

concentración es elevada. Siempre está presente en los destilados de frutas y

después del etanol es el alcohol más abundante.

Los compuestos que pasan al comienzo de la destilación (metanol,

aldehídos, ésteres) constituyen los productos de cabeza o cabezas. Están

compuestas por las sustancias más volátiles que el etanol, con punto de

ebullición menor de 78,4ºC. Representan la primera fracción del líquido

condensado al inicio de la destilación.

Luego de obtener las cabezas, pasa principalmente el alcohol de buen

gusto, corazón o medios. Están formados por todos los compuestos que tienen

un punto de ebullición entre 78,4 y 1OOºC.

Las impurezas que pasan al final de la destilación (alcoholes propílicos,

butílico, amílico, ciertos ácidos, el furfurol, la glicerina, etc) constituyen los

productos de cola en las cuales están presentes los compuestos con punto de

ebullición cercano a los 1OOºC.

3.7. Rendimiento de Aguardientes no vínicos

La cantidad de aguardiente que se obtiene destilando jugos de fruta es

evidentemente proporcional a la riqueza en azúcar de estos jugos.

35

Para las diferentes frutas señaladas, las cantidades medias de aguardiente

de 55º GL que se pueden obtener mediante destilación de 100 kilogramos de

fruta son los siguientes:

•!• Cerezas: 12 litros.

•!• Ciruela: 12 -14 litros.

•!• Frambuesas: 1O litros.

•!• Grosellas: 8 litros.

•!• Peras: 5 litros.

•!• Manzanas: 6 litros.

3.8. Conservación y añejamiento

El envase más conveniente para el añejamiento de los aguardientes es el

de madera de roble; las otras maderas no reúnen las características requeridas

para dar a los aguardientes las cualidades apreciadas por los consumidores. El

fresno, que se utiliza para el añejamiento de los aguardientes de frutas (Kirsch,

Slibowitz) que se desea conservar incoloros, no contiene bastantes materias

extractivas. Por lo general, los aguardientes de frutas se conservan en

recipientes de vidrio en lugar de ponerlos en envases de madera. Puestos en

toneles, no se conservarían incoloros como el cliente desea y además tomarían

un gusto desagradable.

36

3.9. Reducción de los Aguardientes

3.9.1. Selección de las aguas de reducción

El aguardiente obtenido posee un alto grado alcohólico, el cual lo hace poco

aceptable por parte del consumidor. Es por esto, que se lleva a cabo la reducción

de los aguardientes a un contenido alcohólico deseado que generalmente no

excede los 42º GL.

Esta operación se realiza antes del fraccionamiento y consiste en agregar

agua destilada, lo más pura posible, evitando que contenga sales minerales y

materia orgánica, ya que se pueden generar enturbiamientos indeseados que

alteran la calidad del producto.

Se debe tener en cuenta que al momento de agregar el agua destilada sea

de forma lenta y paulatina, agitando continuamente la mezcla para evitar la

saponificación de los aceites esenciales del aguardiente.

La cantidad de agua que se debe agregar depende del grado alcohólico

que se desea obtener. Es necesario saber que cuando se mezclan agua y un

líquido alcohólico, se produce una contracción del volumen.

3.10. Enfermedades y alteraciones de los aguardientes

Las enfermedades y alteraciones de los aguardientes pueden provenir de

alteración de los vinos o bebidas fermentadas que se destilan, o bien de

accidentes debidos a la falta de cuidados y de vigilancia.

37

Mientras que un gran número de enfermedades de los vinos son causadas

por microorganismos, las de los aguardientes no pueden ser atribuidas a una

causa de este género, en efecto, el alcohol, es un antiséptico muy poderoso para

las diversas bacterias, que no pueden desarrollarse.

Los vinos enfermos comunican a veces a sus aguardientes olores

especiales provenientes de sustancias volátiles que se han producido por efecto

de la enfermedad. Así sucede que los vinos alcanzados por el avinagramiento

dan aguardientes muy ricos en ácido acético, ya que este cuerpo, muy volátil,

pasa enteramente en la destilación y se concentra en el aguardiente en un

volumen mucho más reducido que el del vino. Igualmente, los vinos que tienen

gusto a moho o un olor pútrido producen aguardientes en los cuales se

encuentran los mismos defectos.

Estos defectos son, por otra parte, muy difíciles de atenuar, incluso cuando

nos encontramos en presencia de aguardientes que presentan estos malos

gustos. Lo más simples rectificarlos, para obtener alcoholes neutros.

Entre las alteraciones provenientes de accidentes de fabricación o

conservación se pueden citar los gustos a quemado, a madera, a caldera, a

moho y a tanino y las coloraciones defectuosas.

CAPÍTULO IV: Experimentación Personal

La experimentación se inició en el mes de febrero del corriente año en el

distrito de Rama Caída, ubicado en el departamento de San Rafael. La variedad

utilizada fue ciruela D'agen, la cual se caracteriza por su alta concentración de

azúcar y poco contenido de agua. Esto permitió obtener un mayor rendimiento

en el aguardiente, ya que su alto contenido de azúcar se traduce en una mayor

obtención de alcohol.

Figura 13: Proceso de elaboración

,Determinación

d" d

d del

in ice ema urez

:Jh

.....,..Eosee

a .....,..

~

Recepción

~

Selección y

lavado

l

Estrujado y

prensado

l

Fermentación

l

Embotellado

...

Fuente: elaboración propia

[~1--

Redestilación :....

~-º-e_s_til_a_ci_ó_n~

39

4.1. Determinación del índice de madurez

La determinación se realizó mediante un refractómetro, en el cual se midió

la concentración de sólidos solubles con 26º Brix al momento de la cosecha y se

llevó a cabo un análisis organoléptico basándose principalmente en la pulpa que

pierde firmeza y cambia de un color amarillo, a un amarillo ámbar. Además, se

percibe una disminución de la acidez, tornándose de un sabor más dulce.

4.2. Cosecha

Una vez determinado el índice de madurez se recolectaron manualmente

las ciruelas y se colocaron en cajones con el cuidado que no se rompan o dañen,

para evitar así posibles oxidaciones y fermentaciones indeseadas. La cosecha

se realizó el 16 de febrero.

4.3. Recepción

La ciruela llegó en óptimas condiciones al lugar de procesamiento, un

domicilio particular que se encuentra a pocos metros de la finca y fue pesada en

una balanza analítica arrojando un peso neto de 40 kg.

4.4. Selección y lavado

Se hizo una selección de las ciruelas colocándolas en bandejas de acero

inoxidables, retirando aquellas que se encontraban dañadas o en mal estado, ya

que pueden causar problemas en la fermentación.

Luego se retiraron los pedúnculos y se hizo un lavado suave con agua

dejando escurrir sobre bandejas de acero inoxidable.

40

4.5. Estrujado y prensado

La finalidad de esta operación es dejar en libertad el jugo de la fruta, rico

en azúcares, ácidos y minerales mediante un estrujado y prensado.

En este caso, al ser una producción pequeña se realizó en forma manual,

recogiendo el jugo junto con toda la masa de pieles y carozo en un contenedor

de plástico para proceder a la etapa fermentativa.

Es preciso tener cuidado de no romper los huesos de la ciruela, de lo

contrario el olor de almendras amargas producido cubriría en gran parte el

aroma del fruto y, además la grasa que contienen los huesos daría mal gusto

al aguardiente.

La amigdalina que contienen los huesos de la ciruela se desdobla durante

la fermentación, al menos en parte, en aldehído benzoico (almendras

amargas), ácido cianhídrico y glucosa; los dos primeros cuerpos son volátiles,

pasan al producto destilado y se encuentran, por consiguiente, en el

aguardiente definitivo.

La proporción de ácido cianhídrico en el aguardiente es variable y

depende de la variedad y madurez de la ciruela, así como también de los

huesos que hayan sido triturados y del tiempo transcurrido entre la obtención

del mosto y la destilación.

4.6. Fermentación

En este caso no se realizaron correcciones de acidez ni tampoco se agregó

anhídrido sulfuroso como antiséptico debido a que se pueden generar

41

compuestos azufrados volátiles que pueden pasar en la etapa de destilación

obteniéndose aguardientes con gustos indeseados.

Como este mosto es rico en azúcar y contiene pocos nutrientes, fermenta

con bastante dificultad, por lo que se realizó una siembra de levaduras. Como

se dijo anteriormente las levaduras Sacccharomyces cerevisiae son las

principales responsables de llevar a cabo la fermentación alcohólica.

4.6.1. Preparación de siembra de levaduras secas activas (LSA)

Se determinó una dosis de 25 gr/HI de mosto a fermentar. En el caso de

las levaduras secas activa es necesario rehidratarlas y aclimatarlas antes de

agregarlas al mosto.

La rehidratación se hizo en un pequeño recipiente donde se colocaron 200

mililitros de agua a una temperatura de 37 ºC y se agregaron 1O gr de levaduras

en forma de lluvia, se homogeniza suavemente y se esperan 20 minutos. En esta

etapa las levaduras recuperan la flexibilidad de la capa externa.

Luego es necesario aclimatarlas antes de agregarlas a toda la masa del

mosto a fermentar, esto se hace agregando pequeñas cantidades de mosto con

el fin de lograr bajar la temperatura de modo tal, que la diferencia de temperatura

entre la siembra y el mosto no supere los 10 ºC. Se logra de este modo evitar

que sufran un shock térmico. Cuando la diferencia de temperatura es menor a

1OºC se agregan al mosto y se homogeniza.

42

A las pocas horas se puede observar la actividad fermentativa de las

levaduras debido al anhídrido carbónico generado en la superficie del líquido. Al

día siguiente las levaduras comienzan a multiplicarse significativamente

transformando el azúcar en alcohol y las cantidades de anhídrido carbónico son

tan altas que elevan las partes sólidas formando lo que denominamos

"sombrero". Durante la fermentación se mantuvo una temperatura constante

entre 20 - 25°C llevándose a cabo en un lugar fresco. En este periodo se fue

controlando diariamente la temperatura y los grados Baumé (ºBé), como también

se realizaron agitaciones del sombrero para homogeneizar toda la masa e

incorporar oxígeno favoreciendo el metabolismo y multiplicación de las

levaduras. La fermentación duró 12 días.

4.6.2. Final de la fermentación alcohólica

Cuando el mostímetro indicó 0° Bé; y el "sombrero" que se encontraba en

la parte superior desciende al fondo del recipiente se da por terminada la

fermentación, teniendo en cuenta que todavía hay rastros de azúcar y una menor

concentración de gas carbónico en el contenedor.

Desde el final de la fermentación hasta que la bebida fermentada sea

destilada se debe evitar todo riesgo de oxidación y bloquear el desarrollo de

microorganismos aerobios. El recipiente que contiene la bebida fermentada debe

estar bien cerrado y provisto de un sello, al abrigo de alteraciones esperando a

ser destilado. Debido a que no se hicieron agregados de anhídrido sulfuroso se

utilizó gas carbónico una vez por semana.

43

La conservación de la bebida fermentada hasta la destilación duró 3 meses

y estuvo en contacto con las partes sólidas, lo que aumenta la producción de

acetatos de etilo, acetales y ciertos ésteres de ácidos grasos aumentando la

intensidad aromática del aguardiente y dándole más volumen en boca.

4.7. Destilación

Para la destilación de la bebida fermentada se utilizó un alambique

discontinuo con calefacción a baño maría de 30 litros de capacidad. Antes de

utilizarlo se limpió la caldera con un paño humedecido con jugo de limón, se dejó

actuar unos minutos y se lavó con un paño limpio. También se verificó que el

cuello de cisne no estuviera obstruido y se encontrara limpio, al cual se le pasó

varias veces agua hirviendo para eliminar impurezas que podrían haber quedado

depositadas.

Se introdujo la bebida fermentada junto a los carozos y las lías en la caldera

del alambique hasta las % partes de la misma. Teniendo en cuenta la capacidad

del alambique se hicieron 2 pasadas de 20 litros de producto a destilar bajo las

mismas condiciones.

Una vez cargada la materia prima a destilar se coloca la tapa de la caldera,

se verifica que tenga la junta hermética y se ajustan los cierres de la tapa. La

tapa está provista de una conexión al cuello de cisne que lo une al tubo

refrigerante contenido en un recipiente cilíndrico donde se hace circular agua fría

por la parte superior y se le da salida por la parte inferior.

44

Luego, se llena con agua la cámara del baño maría por medio de una

entrada que se encuentra al costado del alambique y se coloca el mechero por

la parte inferior. Se prende el mechero y se da inicio a la destilación.

A medida que la temperatura aumenta progresivamente se observa la

primera fracción del destilado que sale por el serpentín y cae en un receptáculo

donde se introduce un alcohómetro, con el cual podremos medir la graduación

alcohólica con la que sale el líquido a lo largo la destilación. El destilado se dirige

a través de una manguera a un recipiente de vidrio donde se aloja todo el líquido

hasta terminar la destilación.

En este periodo la temperatura no aumenta con ligereza y la graduación

alcohólica permanece constante por un largo tiempo. A medida que la

temperatura va aumentando lentamente, va disminuyendo el grado alcohólico de

la bebida fermentada y se comienzan a destilar sustancias con mayor punto de

ebullición que el etanol, como los alcoholes superiores, que en ciertas cantidades

van a originar olores punzantes y gustos más pesados disminuyendo la calidad

del aguardiente.

En este momento se controla con especial cuidado la temperatura, el grado

alcohólico y se va degustando organolépticamente el destilado a la salida del

serpentín para evitar que estas sustancias pasen al aguardiente. Cuando el

alcohómetro indicó una graduación alcohólica de 40° GL y se percibieron

cambios en el destilado tornándose con gustos más pesados se dio por

terminada la destilación.

45

Primera destilación. Primera pasada de 20 litros de bebida fermentada

16.20: inicio de la destilación.

17 .00: la temperatura se eleva a 60ºC.

17 .30: la temperatura sube rápidamente a 78ºC y se observa la primera

fracción de destilado con una graduación 60° GL, el cual debe

desecharse porque está constituida mayoritariamente por alcohol

metílico, altamente tóxico.

18.00: el termómetro marca 85°C y el destilado 57°GL.

18.30: la temperatura se mantiene constante en 92ºC.

19.30: la temperatura es de 95ºC y el alcohómetro indica 42°GL.

20.30: Fin de la destilación con 40°GL.

Cada

una

de

las

destilaciones

de

la

bebida

fermentada

duró

aproximadamente 4 horas y se obtuvieron 7 litros del total de la bebida

fermentada con una graduación alcohólica de 47 ° GL almacenados en una

damajuana hasta realizar la redestilación.

46

Figura 14: Producto obtenido en la primera destilación

Fuente: propia. Fotografía tomada en San Rafael el 19 de marzo de 2019

Luego de la primera destilación se realizó la descarga de la caldera,

desechando todas las partes sólidas, formándose una pasta en el interior de la

misma debido al calentamiento. Se limpió nuevamente la caldera y todas las

partes del alambique para dejarlo listo para la siguiente etapa de la redestilación.

4.8. Redestilación

Es la etapa más importante del proceso, donde se tiene especial cuidado

en la separación de las cabezas, corazón y cola. Consiste en someter

nuevamente el líquido alcohólico a una segunda destilación basándose en las

diferencias de temperatura que existen entre los puntos de ebullición del alcohol

etílico y de las impurezas que fueron arrastradas en la primera destilación con el

objetivo de obtener un aguardiente apto para el consumo.

47

Como precauciones en esta etapa conviene que el calentamiento sea lento

y regular, ya que si es llevado con rapidez hace subir las materias más pesadas

con los vapores para que luego condensen y pasen al aguardiente. También

debe tenerse en cuenta que el refrigerante debe alimentarse de agua fría (20250C) durante toda la operación, de no considerarse los vapores condensan

imperfectamente y se escapan dando lugar a riesgos de incendios y pérdida de

alcohol.

Luego, se cargó la caldera del alambique con el líquido obtenido en la

primera destilación. Se inició a la redestilación de la misma forma que en la etapa

anterior.

Una vez prendido el mechero, la temperatura aumenta progresivamente

hasta observar la primera fracción del destilado que denominamos como

"cabeza", donde se descartaron los primeros 200 mi en un recipiente colocado a

la salida del serpentín. La cabeza está constituida principalmente por metanol,

aldehídos y esteres, la cual se puede identificar por su olor punzante a

quitaesmalte. Representa del 1 a 2 % del aguardiente.

Luego, se colocó otro recipiente de vidrio a la salida del condensador para

recibir el "corazón" que está constituido principalmente por el alcohol etílico

donde se observó que la graduación alcohólica fue disminuyendo lentamente y

donde no se percibieron olores punzantes, sino que eran más agradables y finos.

En esta etapa se controló la temperatura, regulando la intensidad del

mechero, manteniéndola entre 85 a 90ºC, se observó que la graduación

48

alcohólica fue bajando paulatinamente a lo largo de la operación. También, se

realizaron degustaciones a la salida del serpentín para detectar la presencia de

gustos pesados y olores indeseados.

Cuando la graduación alcohólica bajó a 48° GL y la temperatura ascendió

a 95°C se dio por finalizada la redestilación percibiéndose que el aguardiente se

presentaba con gustos más pesados que al comienzo de la operación. De esta

manera, se separaron las sustancias más pesadas que denominamos como

"colas" las cuales quedaron en la caldera del alambique sin destilar.

La redestilación duró aproximadamente 6 horas y se obtuvieron 5 litros con

una graduación alcohólica de 76° GL.

Redestilación de los 7 litros del producto obtenido en la primera destilación

10.00 Inicio de la redestilación. Se prende el mechero a máxima intensidad.

11.00 La temperatura va aumentado progresivamente hasta llegar a 60ºC,

se baja la intensidad del mechero.

11.30 La temperatura es de 78 ºC. Comienza a salir por el serpentín la

"cabeza" con un grado alcohólico de 83°, se perciben olores a acetaldehídos y

metano!, descartándose 200 mi al comienzo de la destilación.

11.45 Se cambia el recipiente a la salida del serpentín para recibir el

corazón.

49

12.30 La temperatura en la caldera es de 85ºC y el grado alcohólico con

que sale el aguardiente es de 78ºG.L.. No se perciben aromas extraños.

13.40 la temperatura se mantiene constante en 90°C y desciende el grado

alcohólico a 69° GL.

15.00 la graduación alcohólica fue de 55° GL y la temperatura de 92 ºC

manteniéndose por un largo tiempo. No se perciben aromas ni gustos extraños

a la salida del serpentín.

16.30 Fin de la redestilación. Se percibió gustos pesados y se observó que

el caudal a la salida del alambique era muy lento (gota a gota) por lo que se

decidió finalizar la operación con una graduación alcohólica de 48° GL a una

temperatura de 95ºC.

4.9. Dilución

Esta operación consiste en ajustar el grado alcohólico del aguardiente

mediante el agregado de agua, con el objetivo de obtener un aguardiente con

una graduación alcohólica final comprendida entre 40 a 42° GL.

El volumen de agua a agregar va a depender evidentemente de la

graduación alcohólica del aguardiente a reducir y el que se desea obtener.

También hay que tener en cuenta que el agua a utilizar debe ser destilada, es

decir que no contenga minerales o materia orgánica para evitar que se

produzcan enturbiamientos.

so

En la etapa anterior, obtuvimos 5 litros de aguardiente con una graduación

alcohólica de 76° GL, el cual lo queremos llevar a 42º GL. Se colocó la bebida

destilada en un recipiente de vidrio de 1O litros de capacidad y se determinó el

volumen de agua a agregar (ver Figura 15)

Figura 15: Regla de mezcla

76°

~ 42° /

Oº/

42º

~34°

Si por cada 42 litros de aguardiente se

necesitan 34 litros de agua, para 5 litros de

aguardiente se necesitarán x litros de agua.

X= 5 x 34= 4,04 litros de agua

42

Fuente: elaboración propia

Una vez determinado el volumen de agua es muy importante que sea

añadido en pequeñas cantidades y la mezcla se mantenga en un estado

constante de agitación, de manera que se reparta bien el agua en toda la masa,

y se eviten los enturbiamientos que se producirían bajo la acción de un volumen

demasiado grande de agua adicionado rápidamente. Terminada la operación se

vuelve a medir el grado alcohólico y se verifica que sea el deseado, sino se

vuelve a corregir.

4.1 O. Embotellado

En esta etapa se trasvasó el volumen final a botellas de vidrio de 250 mi y

se le colocó tapa a rosca. Generalmente los aguardientes de frutas son

51

colocados en envases de vidrio durante periodos de tiempo que pueden llegar a

ser años. Con el paso del tiempo los compuestos que constituyen la fracción no

alcohólica se equilibran químicamente, el aguardiente permanece incoloro, ya

que no hay posibilidad de extracción a diferencia de otros aguardientes que

envejecen en madera de roble presentando características diferentes.

Se deben evitar las pérdidas y evaporaciones debidas a un mal taponado

y preservar las características organolépticas de los destilados. Una alternativa

frecuente es el empleo de tapones con cabeza, formados por un tapón de corcho

natural o micro granulado y una cápsula. Los tapones han de garantizar un

sellado perfecto, abrir y cerrar fácilmente, ser resistentes y no incorporar color ni

sabor a los aguardientes.

Figura 16: Tapones utilizados en aguardientes

1

Fuente: Ramos (1981)

CAPÍTULO V: Datos Analíticos y Organolépticos

5.1. Datos Analíticos

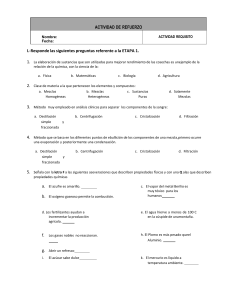

La figura 17 nos indica los principales compuestos (acetaldehído, metanol,

alcoholes superiores, furfurol) presentes en el destilado junto con la

concentración en gramos/litro de cada uno de los mismos. Esta determinación

se realizó mediante la cromatografía de gases. Además, el informe arrojó que el

destilado posee una masa volúmica Kg/I: 0.942 y una graduación alcohólica %

vol. 42,5.

5.2. Análisis organoléptico

El producto obtenido se presenta incoloro, con cierto grado de turbidez

debido que no fue filtrado. Presenta una alta intensidad aromática destacándose

aromas afrutados como ciruela, también se pueden percibir aromas florales y

olores herbáceos debido a la concentración de alcoholes superiores. En el

paladar se percibe muy alcohólico con un ligero amargor, gusto almendras

amargas con gran persistencia del sabor y detección de aromas por vía

retronasal.

53

Figura 17: Cromatografía de gases

Jns11tuto Nm:iotMI de Vit1\ iniwhura

· · · I..aboratoifo C'únloha

¡.~,·h

..

J~ H1 20\9111 :l11: k, r :11

Anali:-:t..:1

AnJ1n '\f,.,,,..,

\'ial.':

\fu..~Jr¡1

AJ!uard1"~m'"· <'11i.1,·f11

1~

°\;LUTil.'.'nl 1.k \fU-t:"tt:I

s"

kula Jd ;1td1i'>n

\lc1"d''

C .(i{.;olu11i10 !)¿fa liH'I ~1.11°.l l 11 S-N ,\~.1arJ1<1t1d'iruda I ~ IO~tol•I l.¡!l·d

( '· ,fi{ !'>1.tlU1h'ifl rl:it.1 ~" J ~] ~íl 1'í 1

l.,·nhni,,~ ~ffrr

V,.,

0

;

..,

;¡¡ ~

~

~

~

s:-

;;

~ ;¡.

3

~

Resultados Cuantitati~:os - Channel 1

es

6

7,612

i

8.363

s618

9-131

8

9

10

11

12

13

9604

10,829

12.387

12.724

Fuente: Instituto Nacional de Vitivinicultura (INV)

337164

1473

3430

1485

3495

-

OC"

,_,

0003

0006

0.002

0009

CONCLUSIÓN

Los datos analíticos que arroja el cromatograma demuestran que el

producto obtenido no se puede denominar aguardiente de ciruela según el CAA.,

debido a que excede la concentración máxima permitida de alcohol metílico, por

lo tanto, no es apto para consumo. Este producto se debe denominar flegma y

se destina únicamente a uso industrial. Para obtener aguardiente de ciruela se

deberá someter esta flegma a un proceso de desmetilación-rectificación para

poder eliminar el alcohol metílico a valores aceptados por el CAA.

A pesar de todas las precauciones y cuidados realizados en todas las

etapas de la elaboración, considero que en la etapa más crítica de la

redestilación no se logró una correcta separación de las sustancias tóxicas que

pasaron al producto final. Para la se aración de la cabeza, según las reglas del

buen arte, se descartó el 3% del vol men total de la bebida destilada y además

se tuvo en cuenta el análisis organolé tico del destilado a la salida del alambique,

el cual se presentaba sin olores punza tes.

Aunque no se logró obtener el producto final deseado, estimo que la

elaboración de aguardiente realizado en forma artesanal es una alternativa muy

interesante, ya que además de darle un valor agregado a la materia prima se

puede obtener un producto de muy buena calidad y competitivo a nivel mercado.

Cabe destacar que es una práctica que puede generar riesgos en la salud

sino se ejecutan los controles necesarios, considerando que se requieren

conocimientos y experiencia en la práctica de elaboración de bebidas destiladas

como la determinación analítica que garantizan la inocuidad del producto final.

La realización de este trabajo de investigación me permitió obtener nuevos

conocimientos teóricos y prácticos sobre este antiguo proceso que es el arte de

la destilación para lograr la obtención de aguardientes, lo cual me llena de orgullo

y satisfacción.

REFERENCIAS BIBLIOGRÁFICAS

Flanzy, C. (Ed.) (2002). Enología: Fundamentos científicos y tecnológicos.

Oviedo, España: AMV Ediciones.

Argentina, Ministerio de Agricultura, Ganadería y Pesca (2017). Código

Alimentario Argentino. Disponible en:

http://www.anmat.gov.ar/alimentos/normativas_alimentos_caa.asp

Ramos, D. E. (Ed.). (1981). Prune orchard management. California, Estados

Unidos: University of California, Division of Agricultura! Sciences.

Resolución 4/19. Instituto Nacional de Vitivinicultura, Mendoza, Argentina. 4 de

enero de 2019. Disponible en:

https://www .boletinoficial .gob .ar/detalleAviso/primera/199675/2019

0108

Rodriguez Madera, R. (2008). Serida (Servicio Regional de Investigación y

Desarrollo Agroalimentario). Principado de Asturias: Dirección

General de Desarrollo Rural e Industrias Agrarias. Disponible en:

http://www.serida.org/publicacionesdetalle.php?id=2207

Sozzi, G. O. (Ed.) (2007). Árboles frutales: ecofisiología, cultivo y

aprovechamiento. Buenos Aires, Argentina: UBA, Facultad de

Agronomía.

Whitten Kenneth W. (2008). Química. Madrid, España: McGraw-Hil

Xandri Tagueña, J. M. (1958). Elaboración de aguardientes simples,

compuestos y licores. Barcelona, España: Salvat.

ÍNDICE DE FIGURAS Y GRÁFICOS

Figura 1 Plantación de ciruela en Mendoza ........................................................................... 5

Figura 2 Floración de ciruelo .................................................................................................... 6

Figura 3 Ciruelo europeo y ciruelo japonés ........................................................................... 7

Gráfico 1 Principales variedades de Ciruelo Europeo .......................................................... 8

Figura 4 Carta o escala colorimétrica de ciruela ................................................................. 10

Figura 5 Color de la pulpa de la ciruela ................................................................................ 10

Figura 6 Refractómetro de bolsillo ......................................................................................... 11

Figura 7 Presiómetro analógico ............................................................................................. 12

Figura 8 Reacción química de fermentación alcohólica .................................................... 13

Figura 9 Fermentación alcohólica ......................................................................................... 14

Figura 10 Diagrama de alambique discontinuo con calefacción a fuego directo ........... 24

Figura 11 Alambique con calienta vinos ............................................................................... 26

Figura 12 Alambique Veillon ................................................................................................... 28

Figura 13 Proceso de elaboración ......................................................................................... 38

Figura 14 Producto obtenido en la primera destilación ...................................................... 46

Figura 15 Regla de mezcla ..................................................................................................... so

Figura 16 Tapones utilizados en aguardientes .................................................................... 51

Figura 17 Cromatografía de gases ........................................................................................ 53

ÍNDICE DE TABLAS

Tabla 1 Momentos de cosecha de variedades de ciruelo europeo .................................... 9

Tabla 2.Parámetros de cosecha ............................................................................................ 12

ÍNDICE GENERAL

INTRODUCCIÓN ....................................................................................................................... 3

CAPÍTULO 1: Ciruela ................................................................................................................ 5

1.1. Características de la ciruela ......................................................................................... 5

1.2. El ciruelo europeo en Mendoza ................................................................................... 8

1.3. Momento óptimo de madurez del Ciruelo Europeo ................................................... 9

CAPÍTULO 11: Fermentación Alcohólica ........................................................................... 13

2.1. Control de fermentación .............................................................................................. 15

2.2. Influencia de la temperatura sobre las levaduras .................................................... 16

2.3. Final de la fermentación alcohólica ........................................................................... 17

CAPÍTULO 111: Destilación .................................................................................................... 19

3.1. Conceptualización de Aguardiente ............................................................................ 19

3.2. Destilación ..................................................................................................................... 21

3.3. Alambiques .................................................................................................................... 22

3.4. Redestilación de los aguardientes ............................................................................. 30

3.5. Compuestos Favorables obtenidos durante destilación de Aguardiente ............ 33

3.6. Compuestos desfavorables obtenidos durante destilación de Aguardiente ....... 34

3. 7. Rendimiento de Aguardientes no vínicos ................................................................. 34

3.8. Conservación y añejamiento ...................................................................................... 35

3.9. Reducción de los Aguardientes .................................................................................. 36

3.1 O. Enfermedades y alteraciones de los aguardientes ............................................... 36

CAPÍTULO IV: Experimentación Personal. ...................................................................... 38

4.1. Determinación del índice de madurez ....................................................................... 39

4.2. Cosecha ......................................................................................................................... 39

4.3. Recepción ...................................................................................................................... 39

4.4. Selección y lavado ....................................................................................................... 39

4.5. Estrujado y prensado ................................................................................................... 40

4.6. Fermentación ................................................................................................................ 40

4.7. Destilación ..................................................................................................................... 43

4.8. Redestilación ................................................................................................................. 46

4.9. Dilución ........................................................................................................................... 49

4.1 O. Embotellado ................................................................................................................ 50

CAPÍTULO V: Datos Analíticos y Organolépticos ......................................................... 52

5.1. Datos Analíticos ............................................................................................................ 52

5.2. Análisis organoléptico .................................................................................................. 52

CONCLUSIÓN .......................................................................................................................... 54

REFERENCIAS BIBLIOGRÁFICAS .................................................................................... 56

ÍNDICE DE FIGURAS Y GRÁFICOS ................................................................................... 58

ÍNDICE DE TABLAS ............................................................................................................... 59