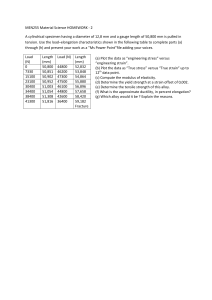

Tensile Testing Lab Experiment: Material Properties & Mechanics

advertisement

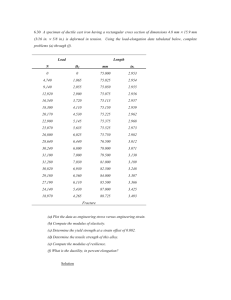

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/334362506 LABORATORY EXPERIMENTS TENSILE TESTING Preprint · July 2019 CITATIONS READS 0 131,201 1 author: Osama Mohammed Elmardi Suleiman Khayal Nile Valley University 2,057 PUBLICATIONS 2,959 CITATIONS SEE PROFILE All content following this page was uploaded by Osama Mohammed Elmardi Suleiman Khayal on 10 July 2019. The user has requested enhancement of the downloaded file. LABORATORY EXPERIMENTS TENSILE TESTING Dr. Osama Mohammed Elmardi Suleiman Khayal Mechanical Engineering Department Faculty of Engineering and Technology Nile Valley University, Atbara, Sudan Objectives Students are required to understand the principle of a uniaxial tensile testing and gain their practices on operating the tensile testing machine to achieve the required tensile properties. Students are able to explain load-extension and stress-strain relationships and represent them in graphical forms. To evaluate the values of ultimate tensile strength, yield strength, % elongation, fracture strain and Young's Modulus of the selected metals when subjected to uniaxial tensile loading. Students can explain deformation and fracture characteristics of different materials such as aluminium, steels or brass when subjected to uniaxial tensile loading. 1. Literature Review 1.1 Uniaxial tensile testing Uniaxial tensile test is known as a basic and universal engineering test to achieve material parameters such as ultimate strength, yield strength, % elongation, % area of reduction and Young's modulus. These important parameters obtained from the standard tensile testing are useful for the selection of engineering materials for any applications required. The tensile testing is carried out by applying longitudinal or axial load at a specific extension rate to a standard tensile specimen with known dimensions (gauge length and cross sectional area perpendicular to the load direction) till failure. The applied tensile load and extension are recorded during the test for the calculation of stress and 1 strain. A range of universal standards provided by Professional societies such as American Society of Testing and Materials (ASTM), British standard, JIS standard and DIN standard provides testing are selected based on preferential uses. Each standard may contain a variety of test standards suitable for different materials, dimensions and fabrication history. For instance, ASTM E8: is a standard test method for tension testing of metallic materials and ASTM B557 is standard test methods of tension testing wrought and cast aluminium and magnesium alloy products. A standard specimen is prepared in a round or a square section along the gauge length as shown in figures 1 a) and b) respectively, depending on the standard used. Both ends of the specimens should have sufficient length and a surface condition such that they are firmly gripped during testing. The initial gauge length Lo is standardized (in several countries) and varies with the diameter (Do) or the cross-sectional area (Ao) of the specimen as listed in table 1. This is because if the gauge length is too long, the % elongation might be underestimated in this case. Any heat treatments should be applied on to the specimen prior to machining to produce the final specimen readily for testing. This has been done to prevent surface oxide scales that might act as stress concentration which might subsequently affect the final tensile properties due to premature failure. There might be some exceptions, for examples, surface hardening or surface coating on the materials. These processes should be employed after specimen machining in order to obtain the tensile properties results which include the actual specimen surface conditions. Figure 1 Standard tensile specimens 2 Table 1 Dimensional relationships of tensile specimens used in different countries The equipment used for tensile testing ranges from simple devices to complicated controlled systems. The so-called universal testing machines are commonly used, which are driven by mechanical screw or hydraulic systems. Figure 2 a) illustrates a relatively simple screw-driven machine using large two screws to apply the load whereas figure 2 b) shows a hydraulic testing machine using the pressure of oil in a piston for load supply. These types of machines can be used not only for tension, but also for compression, bending and torsion tests. A more modernized closed-loop servo-hydraulic machine provides variations of load, strain, or testing machine motion (stroke) using a combination of actuator rod and piston. Most of the machines used nowadays are linked to a computer-controlled system in which the load and extension data can be graphically displayed together with the calculations of stress and strain. General techniques utilized for measuring loads and displacements employs sensors providing electrical signals. Load cells are used for measuring the load applied while strain gauges are used for strain measurement. A Change in a linear dimension is proportional to the change in electrical voltage of the strain gauge attached on to the specimen. 3 Figure 2 Schematics showing a) a screw driven machine and b) a hydraulic testing machine[3]. 1.2 Stress and strain relationship When a specimen is subjected to an external tensile loading, the metal will undergo elastic and plastic deformation. Initially, the metal will elastically deform giving a linear relationship of load and extension. These two parameters are then used for the calculation of the engineering stress and engineering strain to give a relationship as illustrated in figure 3 using equations 1 and 2 as follows: where σ is the engineering stress ε is the engineering strain P is the external axial tensile load Ao is the original cross-sectional area of the specimen Lo is the original length of the specimen Lf is the final length of the specimen 4 The unit of the engineering stress is Pascal (Pa) or N/m according to the SI Metric Unit whereas the unit of psi (pound per square inch) can also be used. 1.2.1 Young's modulus, E During elastic deformation, the engineering stress-strain relationship follows the Hook's Law and the slope of the curve indicates the Young's modulus (E) Young's modulus is of importance where deflection of materials is critical for the required engineering applications. This is for examples: deflection in structural beams is considered to be crucial for the design in engineering components or structures such as bridges, building, ships, etc. The applications of tennis racket and golf club also require specific values of spring constants or Young's modulus values. Figure 3 Stress-strain relationship under uniaxial tensile loading 5 1.2.2 Yield strength, σy By considering the stress-strain curve beyond the elastic portion, if the tensile loading continues, yielding occurs at the beginning of plastic deformation. The yield stress, σ y, can be obtained by dividing the load at yielding (Py) by the original cross-sectional area of the specimen (Ao) as shown in equation 4. The yield point can be observed directly from the load-extension curve of the BCC metals such as iron and steel or in polycrystalline titanium and molybdenum, and especially low carbon steels, see figure 3 a). The yield point elongation phenomenon shows the upper yield point followed by a sudden reduction in the stress or load till reaching the lower yield point. At the yield point elongation, the specimen continues to extend without a significant change in the stress level. Load increment is then followed with increasing strain. This yield point phenomenon is associated with a small amount of interstitial or substitutional atoms. This is for example in the case of low-carbon steels, which have small atoms of carbon and nitrogen present as impurities. When the dislocations are pinned by these solute atoms, the stress is raised in order to overcome the breakaway stress required for the pulling of dislocation line from the solute atoms. This dislocation pinning is related to the upper yield point as indicated in figure 4 a). If the dislocation line is free from the solute atoms, the stress required to move the dislocations then suddenly drops, which is associated with the lower yield point. Furthermore, it was found that the degree of the yield point effect is affected by the amounts of the solute atoms and is also influenced by the interaction energy between the solute atoms and the dislocations. Aluminium on the other hand having a FCC crystal structure does not show the definite yield point in comparison to those of the BCC structure materials, but shows a smooth engineering stress strain curve. The yield strength therefore has to be calculated from the load at 0.2% strain divided by the original cross-sectional area as follows: 6 Note: the yield strength values can also be obtained at 0.5 and 1.0% strain. The determination of the yield strength at 0.2% offset or 0.2% strain can be carried out by drawing a straight line parallel to the slope of the stress-strain curve in the linear section, having an intersection on the x-axis at a strain equal to 0.002 as illustrated in figure 3 b). An interception between the 0.2% offset line and the stressstrain curve represents the yield strength at 0.2% offset or 0.2% strain. However offset at different values can also be made depending on specific uses: for instance; at 0.1 or 0.5% offset. The yield strength of soft materials exhibiting no linear portion to their stress-strain curve such as soft copper or gray cast iron can be defined as the stress at the corresponding total strain, for example, ε = 0005. The yield strength, which indicates the onset of plastic deformation, is considered to be vital for engineering structural or component designs where safety factors are normally used as shown in equation 6. For instance, if the allowable working strength σ w = 500 MPa to be employed with a safety factor of 1.8, the material with a yield strength of 900 MPa should be selected. It should be noted that the yield strength value can also be replaced by the ultimate tensile strength, σ TS , for engineering designs. Safety factors are based on several considerations; the accuracy of the applied loads used in the structural or components, estimation of deterioration, and the consequences of failed structures (loss of life, financial, economical loss, etc.) Generally, buildings require a safety factor of 2, which is rather low since the load calculation has been well understood. Automobiles has safety factor of 2 while pressure vessels utilize safety factors of 3- . 7 Figure 4 a) Comparative stress-strain relationships of low carbon steel and aluminium alloy and b) the determination of the yield strength at 0.2% offset .3 Ultimate Tensile Strength, σTS Beyond yielding, continuous loading leads to an increase in the stress required to permanently deform the specimen as shown in the engineering stress-strain curve. At this stage, the specimen is strain hardened or work hardened. The degree of strain hardening depends on the nature of the deformed materials, crystal structure and chemical composition, which affects the dislocation motion. FCC structure materials having a high number of operating slip systems can easily slip and create a high density of dislocations. Tangling of these dislocations requires higher stress to uniformly and plastically deform the specimen, therefore resulting in strain hardening. If the load is continuously applied, the stress-strain curve will reach the maximum point, which is the ultimate tensile strength (UTS, σTS). At this point, the specimen can withstand the highest stress before necking takes place. This can be observed by a 8 local reduction in the cross sectional area of the specimen generally observed in the center of the gauge length as illustrated in figure 5. 1.2.4 Fracture Strength, σf After necking, plastic deformation is not uniform and the stress decreases accordingly until fracture. The fracture strength ( σfracture) can be calculated from the load at fracture divided by the original cross-sectional area, Ao, as expressed in equation 7. 1.2.5 Fracture Strain, Figure 5 Necking of a tensile specimen occurring prior to fracture 1.2.6 Tensile ductility Tensile ductility of the specimen can be represented as % elongation or % reduction in area as expressed in the equations given below: 9 where Af is the cross-sectional area of specimen at fracture. The fracture strain of the specimen can be obtained by drawing a straight line starting at the fracture point of the stress-strain curve parallel to the slope in the linear relation. The interception of the parallel line at the x axis indicates the fracture strain of the specimen being tested. 1.2.7 Work hardening exponent, n Furthermore, material behavior beyond the elastic region where stress-strain relationship is no longer linear (uniform plastic deformation) can be shown as a power law expression as follows: Where: σ is the true stress ε is the true strain n is the strain-hardening exponent K is the strength coefficient The strain-hardening exponent values, n, of most metals range between 0.1-0.5, which can be estimated from a slope of a log true stress-log true strain plot up to the maximum load as shown in figure 5. Equation 10 can then be written as follows: While n is the slope (m) and the K value indicates the value of the true stress at the true strain equal to unity as illustrated in figure 6. High value of the strain-hardening exponent indicates an ability of a metal to be readily plastically deformed under 11 applied stresses. This is also corresponding with a large area under the stress-strain curve up to the maximum load. This power law expression has been modified variably according to materials of interest especially for steels and stainless steels. Figure 6 Slope of log true stress- log true strain curve up to the ultimate tensile strength indicating the work hardening exponent (n value) [3] 1.2.8 Modulus of Resilience, UR Apart from tensile parameters mentioned previously, analysis of the area under the stress strain curve can give informative material behavior and properties. By considering the area under the stress-strain curve in the elastic region (triangular area) as illustrated in figure 7, this area represents the stored elastic energy or resilience. The latter is the ability of the materials to store elastic energy which is measured as a modulus of resilience, UR, as follows: The significance of this parameter is considered by looking at the application of mechanical springs which requires high yield stress and low Young's modulus. For 11 example, high carbon spring steel has the modulus of resilience of 2250 kPa while that of medium carbon steel is only 232 kPa. 1.2.9 Tensile toughness, UT Tensile toughness, UT, can be considered as the area under the entire stress-strain curve which indicates the ability of the material to absorb energy in the plastic region. In other words, tensile toughness is the ability of the material to withstand the external applied forces without experiencing failure. Engineering applications that requires high tensile toughness is for example gear, chains and crane hooks, etc. The tensile toughness can be estimated from an expression as follows: Fig 7 Area under the stress-strain curve of high carbon spring steel and structural steel [2] 12 1.3 Fracture characteristics of the tested specimens Metals with good ductility normally exhibit a so-called cup and cone fracture characteristic observed on either halves of a broken specimen as illustrated in figure 8. Necking starts when the stress-strain curve has passed the maximum point where plastic deformation is no longer uniform. Across the necking area within the specimen gauge length (normally located in the middle), micro voids are formed, enlarged and then merged to each other as the load is increased. This creates a crack having a plane perpendicular to the applied tensile stress. Just before the specimen breaks, the shear plane of approximately 45o to the tensile axis is formed along the peripheral of the specimen. This shear plane then joins with the former crack to generate the cup and cone fracture as demonstrated in figure 8. The rough or fibrous fracture surfaces appear in grey by naked eyes. Under SEM, copious amounts of micro voids are observed as depicted in figure 9. This type of fracture surface signifies high energy absorption during the fracture process due to large amount of plastic deformation taking place, also indicating good tensile ductility. Metals such as aluminium and copper normally exhibit ductile fracture behavior due to a high number of slip systems available for plastic deformation. For brittle metals or metals that failed at relatively low temperatures, the fracture surfaces usually appear bright and consist of flat areas of brittle facets when examined under SEM as illustrated in figure 10. In some cases, clusters of these brittle facets are visible when the grain size of the metal is sufficiently large. The energy absorption is quite small in this case which indicates relatively low tensile ductility due to limited amount of plastic deformation prior to failure. In summary, tensile properties should be considered as important design parameters for the selection of engineering materials for their desired application. Engineers have played a significant role in that they should be able to analyze and understand material behavior and properties through these mechanical testing parameters. Table 2 lists tensile properties of various engineering materials. 13 Figure 8 Cup and cone fracture [4] Figure 9 Ductile fracture surface (Ductile metals) 14 Figure 10: Brittle fracture surface (Brittle metals) . Table 2 Tensile properties of metals [2] 15 2. Materials and equipment 2.1 Tensile specimens 2.2 Micrometer or vernier calipers 2.3 Universal testing machine 2.4 Stereoscope 3. Experimental procedure 3.1 The specimens provided are made of aluminium, steel and brass. Measure and record specimen dimensions (diameter and gauge length) in a table provided for the calculation of the engineering stress and engineering strain. Marking the location of the gauge length along the parallel length of each specimen for subsequent observation of necking and strain measurement. 3.2 Fit the specimen on to the universal Testing Machine (UTM) and carry on testing. Record load and extension for the construction of stress-strain curve of each tested specimen. 3.3 Calculate Young's modulus, yield strength, ultimate tensile strength, fracture strain, % elongation and % area of reduction of each specimen and record on the provided table. 3.4 Analyze the fracture surfaces of broken specimens using stereoscope, sketch and describe the results. 3.5 Discuss the experimental results and give conclusions. 4. Results 16 Table 3 Experimental data for tensile testing 17 Engineering stress-strain curve of aluminium Describe the engineering stress-strain curve ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 18 Engineering stress-strain curve of steel Describe the engineering stress-strain curve ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 19 Engineering stress-strain curve of brass Describe the engineering stress-strain curve ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 21 5. Discussion ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 21 6. Conclusions ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 22 7. Questions 7.1 What is work hardening exponent (n)? How is this value related to the ability of ?metal to be mechanically formed ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 7.2 If the tensile specimen is not cylindrical rod shaped but a flat rectangular plate, ?how do you expect necking to occur in this type of specimen ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 23 7.3 Both yield strength and ultimate tensile strength exhibit the ability of a material to withstand a certain level of load. Which parameter do you prefer to use as a design parameter for a proper selection of materials for structural applications? Explain ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ 8. References Hashemi, S. Foundations of materials science and engineering, 2006, 4th edition, 5 0- . McGraw- Hill, ISBN 007- Dieter, G.E., Mechanical metallurgy, 1988, SI metric edition, McGraw-Hill, ISBN 0-0 - 00 0 - . Norman E. Dowling, Mechanical Behavior of Materials, Prentice-Hall International, . W.D. Callister, Fundamental of materials science and engineering/an interactive e. text, 2001, John Willey & Sons, Inc., New York, ISBN 0-471-39551-x 24 View publication stats