completo-interpretacao-das-normas-qualificacao-procedimento-soldagem-280738 (1)

advertisement

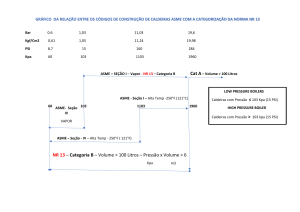

CENTRO UNIVERSITÁRIO DO INSTITUTO MAUÁ DE TECNOLOGIA INTERPRETAÇÃO DAS NORMAS DE QUALIFICAÇÃO DE PROCEDIMENTO DE SOLDAGEM, PARA O PROCESSO DE ELETRODO REVESTIDO, CONFORME AS NORMAS: ASME IX, API 1104 E AWS D1.1. São Caetano do Sul 2013 ANTÔNIO CARLOS LEITE INTERPRETAÇÃO DAS NORMAS DE QUALIFICAÇÃO DE PROCEDIMENTO DE SOLDAGEM, PARA O PROCESSO DE ELETRODO REVESTIDO, CONFORME AS NORMAS: ASME IX, API 1104 E AWS D1.1. Monografia apresentada ao curso de Pós-Graduação em Engenharia de Soldagem, da Escola de Engenharia Mauá do Centro Universitário do Instituto Mauá de Tecnologia para obtenção do título de Especialista. ORIENTADOR: Dr. Camilo Bento Carletti São Caetano do Sul 2013 Leite, Antônio Carlos Interpretação das Normas de Qualificação de Procedimento de Soldagem, para o processo de eletrodo revestido, conforme as Normas: ASME IX, API 1104 e AWS D1.1 / Leite Antônio Carlos. São Caetano do Sul, SP: IMT-CEUN, 2013. 62p. Monografia — Engenharia de Soldagem do Centro Universitário do Instituto Mauá de Tecnologia, São Caetano do Sul, SP, 2013. Orientador: Dr. Camilo Bento Carleti 1. AWS D1.1 2. ASME IX 3. API 1104 I. Antônio,Carlos Leite. II. Instituto Mauá de Tecnologia. Centro Universitário. Centro de Educação Continuada. III. Interpretação das Normas de Qualificação de Procedimento de Soldagem, para o processo de eletrodo revestido, conforme as Normas: ASME IX, API 1104 e AWS D1.1 / Antônio, Carlos Leite. São Caetano do Sul, SP: IMT-CEUN, 2013. DEDICATÓRIA Dedico este Trabalho a minha família, por existir e estar sempre ao meu lado. AGRADECIMENTOS Agradeço a Deus por me dar saúde, e aos 55 anos ter o privilégio de poder estar me atualizando. Este trabalho não poderia ser terminado sem ajuda de algumas pessoas, dentre elas meus familiares, as quais presto minha homenagem. RESUMO Este trabalho tem como objetivo apresentar de uma forma mais clara para elaboração e Qualificação de Procedimentos de Soldagem (EPS / RQPS) para o processo eletrodo revestido, conforme as normas, ASME IX, API 1104 e AWS D1.1. A dificuldade na interpretação destas normas, ASME IX, API 1104 e AWS D1.1, dos profissionais de Soldagem envolvidos na elaboração da documentação técnica fez com que nos preocupassemos em detalhar passo a passo, todos os requisitos das normas que envolvem este processo. Com o avanço da tecnologia de soldagem, o mercado está exigindo profissionais capazes de definir metodos de rastreabilidade desde a compra do material até a fase final, visando garantir ao cliente as informações necessárias a credibilidade do produto. Palavras-chave: Qualificação de procedimentos de soldagem, interpretação de normas, processo eletrodo revestido, profissionais de soldagem. ABSTRACT This work has as goal a way more clear to elaboration and qualification of the welding procedures (WPS - Welding Procedure Specification/PWQR - Procedure Welding Qualification Record), to the covered electrode process, conform the rules ASME IX, API 1104 and AWS D1.1. The difficult in the interpretation in this rules of the welding profissionals involved in the elaboration of the technical documents have worried us in details step by step, all the requirements of the rules that involved this process. With the welding tecnology advanced, the market is requiring welding professionals ables to define methods of the traceability since the buy of the material until the end phase, guarantee to the client of the information necessary to credibility of the product finished. Keywords: Qualification welding procedure, Interpretation of the rules, covered electrode process, welding professional. LISTA DE ABREVIATURAS E SIGLAS AC Corrente Alternada API American Petroleum Institute – Instituto Americano de Petróleo ASME American Society Mechanical Engineer – Sociedade Americana de Engª. Mecânica AWS American Welding Society – Sociedade Americana de Soldagem DC Corrente Contínua EPS Especificação de Procedimento de Soldagem RQPS Registro de Qualificação de Procedimento de Soldagem SMAW Shilded Metal Arc Welding - Eletrodo Revestido DEFINIÇÕES Procedimento de Soldagem: é o método / técnica utilizado para se aplicar um ou mais Processos de Soldagem. Norma de Qualificação: Define requisitos obrigatórios relativos a qualificação de procedimentos de soldagem e soldadores. Processo eletrodo revestido: Processo que produz a coalescência entre metais pelo aquecimento e fusão destes com arco elétrico estabelecido entre a ponta de um eletrodo revestido consumível e a superfície do metal de base na junta que esta sendo soldada. Profissional de Soldagem: profissional capacitado por órgão credenciado para atuar na área de Soldagem. Qualificação: é a efetivação da especificação através de ensaios não destrutivos e/ou destrutivos de acordo Códigos/Normas. Variável essencial de Qualificação: São requisitos de Norma, que se alteradas além de uma tolerância definida, exigirão a requalificação da EPS/RQPS e/ou mão de obra. Variável Suplementar: São variáveis que passam para essencial, quando se exige ensaio de impacto na Qualificação da EPS/RPQS. Variável não essencial: São aquelas que, quando alteradas, não exige necessidade de uma requalificação da EPS/RQPS. SUMÁRIO 1 INTRODUÇÃO ................................................................................................................. 11 2 REVISÃO BIBLIOGRAFICA ............................................................................................ 15 3 MÉTODO .......................................................................................................................... 32 4 CONCLUSÃO E RECOMENDAÇÕES ............................................................................. 32 BIBLIOGRAFIA A CONSULTAR .......................................................................................... 63 11 1 INTRODUÇÃO O objetivo principal deste trabalho é de apresentar um guia prático para o profissional que estará analisando um projeto e que irá definir os parâmetros adequados de fabricação do produto. Nas principais obras, onde envolve a modalidade de soldagem, existe a necessidade da Qualificação dos processos de soldagem e dos soldadores nelas envolvidos. Para cada tipo de projeto, existe uma Norma de projeto, pelo qual pode chamar uma Norma de Qualificação, ou a própria Norma de projeto pode ter os parâmetros para soldagem. Para soldagem de tubulação de processos de vapor (caldeira) e equipamentos dentro de Refinarias Petroquímicas, etc, as normas de projeto principais são: ASME B31.1 – Tubulação de Vapor ASME B31.3 – Tubulação de Processos ASME VIII DIV 1 – Vasos de Pressão ASME VIII DIV 2 – Esferas Todas estas Normas determinam a Norma ASME IX, para qualificação dos procedimentos de soldagem e soldadores. A norma ASME IX, é um código que estabelece os requisitos de qualificação de procedimentos de soldagem e brasagem, bem como de soldadores, operadores de soldagem e brasadores. Esta norma é dividida em partes: QW: Soldagem QB: Brasagem Cada parte é dividida em artigos Requisitos gerais: Artigo I – Soldagem Artigo XI – Brasagem Qualificação de procedimento: Artigo II – Soldagem Artigo XII – Brazagem 12 Qualificação de soldadores, operadores e brasadores: Artigo III – Soldagem Artigo XIII – Brasagem Dados de Soldagem: Artigo IV – Soldagem ARTIGO XIV – Brasagem Especificação padrão de procedimento de soldagem: Artigo V. Para soldagem de tubulação de transporte de gás (Gasoduto) e transporte de óleo cru- petróleo (oleoduto), as normas de projeto principais são: ASME B31.4 – Oleoduto ASME B31.8 – Gasoduto Estas normas determinam a norma ASME IX ou API 1104, para qualificação dos procedimentos de soldagem e soldadores. A norma API 1104, é um código que estabelece requisitos de soldagem e inspeção aplicáveis a gasodutos e oleodutos. Esta norma é dividida em 13 itens, 2 apêndices, figuras e tabelas. 1 – Geral 2 - Referências 3 - Definições 4 - Especificações 5 - Qualificação de procedimentos de soldagem 6 - Qualificação de soldadores 7 - Projeto e preparação de juntas p/ soldagem 8 - Inspeção e testes de solda 9 - Critério de aceitação 10 - Reparos de solda 11 - Procedimentos de Ensaios Não Destrutivos 12 - Soldagem Mecanizada 13 - Soldagem Automática 13 Apêndice A – Critério de aceitação alternativo para soldas circunferências Apêndice B – Soldagem de tubulação em operação. Para soldagem de estruturas metálicas a norma de projeto principal é a AWS D1. 1. A norma AWS D1.1 é um código que estabelece os requisitos aplicáveis a estruturas de aço. Esta apresenta os requisitos gerais e específicos referentes ao projeto, a fabricação e a inspeção de estruturas metálicas, como: Qualificação de procedimentos de soldagem; Qualificação de soldadores e operadores; Qualificação de ponteadores; Tratamento térmico; e Ensaios não destrutivos. Esta norma permite a utilização, para determinadas especificações de aços largamente utilizados na construção de estruturas, de procedimentos de soldagem préqualificadas, quando tais estruturas são projetadas para certos tipos de juntas, cujo detalhes são fornecidos nestes código sem a necessidade de qualificação de procedimento. Esta norma é divida em 8 sessões, 12 anexos mandatórios e 14 anexos não mandatórios, conforme abaixo: Sessão 1: Requisitos Gerais Sessão 2: Projetos de uniões soldadas Sessão 3: EPS’s pré-qualificadas. Sessão 4: Qualificação de EPS e soldadores Sessão 5: Fabricação Sessão 6: Inspeção Sessão 7: Soldagem de pinos Sessão 8: Reparos de Estruturas existentes 14 Anexo Mandatórios. Anexo Não Mandatórios. 15 2 REVISÃO BIBLIOGRAFICA 2.1 PROCESSO ELETRODO REVESTIDO 2.1.1 Definição A soldagem a arco com eletrodo revestido é um processo que produz a coalescência entre metais pelo aquecimento e fusão destes com um arco elétrico, estabelecido entre a ponta de um eletrodo revestido e a superfície do metal de base na junta que está sendo soldada. O eletrodo, funciona estabelecendo o arco elétrico e fornecendo o metal de adição para a solda. Uma escória liquida de densidade menor que a do metal liquido, formada pelo revestimento do eletrodo e pelas impurezas do metal de base, sobrenada a poça de fusão protegendo-a da contaminação atmosférica. O revestimento do eletrodo também exerce funções importantes no processo, como a de facilitar a ionização e estabilizar o arco, formar uma proteção gasosa contra a atmosfera, fornecer elementos de liga, dentre outros. O suprimento de energia pode ser tanto por corrente alternada como por corrente constante, com o eletrodo ligado no pólo positivo (CC+) ou no pólo negativo (CC-). A Figura 01 mostra o funcionamento da soldagem a arco elétrico com eletrodo revestido. Figura 01 Fonte: http://pt.wikipedia.org/wiki/Soldagem_a_arco_el%C3%A9trico_ com_eletrodo_revestido 16 A Figura 02 mostra diagrama de soldagem a arco elétrico revestido. Figura 02 Fonte: http://pt.wikipedia.org/wiki/Ficheiro:SMAW_area_diagram.svg 17 A Figura 03 mostra Máquina de solda inversora para soldagem de ER Figura 03 Fonte: Catálogo ESAB 2.1.2 Vantagens do Processo O equipamento é relativamente simples, barato e portátil; O metal de adição (alma) e os meios de proteção durante a soldagem são fornecidos pelo próprio eletrodo revestido; É o processo a arco que possui a maior flexibilidade de aplicação; A soldagem pode ser realizada em todas as posições (o que é muito importante caso a execução da solda não pode ser na posição plana); É menos sensível a corrente de ar (por exemplo, a ventos) que processos que utilizam proteção gasosa; Ocupa pouco espaço físico (versatilidade de manuseio); Pode ser utilizado em áreas de acesso limitado; É adequado para materiais de espessura acima de 2 mm; A variedade de eletrodos existentes no mercado é imensa e são facilmente encontrados; Facilidade de ajustar a composição do depósito (versatilidade de mercado); 18 É apropriado para a maioria dos metais e ligas metálicas comumente encontradas no mercado (aço carbono, aços de baixa, média e alta liga, aço inoxidável, ferro fundido, cobre, níquel e suas ligas e algumas ligas de alumínio; É possível realizar a soldagem de materiais dissimilares; É um dos processos de soldagem mais utilizados, particularmente na produção de cordões curtos, em trabalhos de manutenção e reparo e em trabalhos em campo; É o processo a arco elétrico mais utilizado na soldagem subaquática. 2.1.3 Limitações do Processo Alimentação do eletrodo não é contínua; Apresenta baixas taxas de deposição quando comparado com o processo GMAW e um fator de operação baixo; Ligas de baixo ponto de fusão, tais como chumbo, estanho e zinco e suas ligas não são soldados pelo este processo, devido à intensidade do calor do arco ser muito alta para estes materiais; Não é adequado para metais reativos como titânio e zircônio, pois a proteção proveniente da queima do revestimento não é suficiente para evitar a contaminação da solda pelo oxigênio; A corrente a ser utilizada no processo é limitada. Uma amperagem excessiva superaquece o eletrodo, danificando o revestimento, provocando mudança nas características do arco e da própria proteção; Produz escória, exigindo uma limpeza profunda após a soldagem; Essencialmente manual e de baixa produtividade (baixa produção + baixo ciclo de trabalho, nada mais de que 25%); Mal uso dos eletrodos (perdas até 30 – 35%); 2.2 DOCUMENTOS TÉCNICOS DE SOLDAGEM São documentos previstos nos códigos cuja finalidade é prover informações para a execução de soldas de acordo com técnicas previamente aprovadas utilizando pessoal qualificado. 19 2.2.1 Especificação de Procedimento de Soldagem - EPS Este documento, também chamado: Especificação de Soldagem ou Procedimento de Soldagem da Executante, é um procedimento de soldagem escrito e qualificado emitido pelo fabricante para fornecer informações quanto a técnica de soldagem a ser utilizada para a execução de soldas que devam atender aos requisitos do código de qualificação. Ele deve conter todas as variáveis essenciais e, quando requerido, variáveis essenciais suplementares para cada processo de soldagem utilizado na EPS. Outras informações que o fabricante julgar úteis ou necessárias para a qualidade da solda podem ser colocadas. A EPS deve estar suportada por um ou mais Registros de Qualificação de Procedimento de Soldagem (ver a seguir) As EPSs podem ser revisadas ou novas podem ser emitidas desde que os dados alterados ou introduzidos sejam suportados pelas variáveis essenciais ou variáveis essenciais suplementares. Quando isto não ocorre é necessário que seja emitido outro RQPS para suporta-las. Um ou mais RQPS podem então suportar várias EPS. 2.2.2 Conteúdo da EPS Todas as EPSs devem ser numeradas e indicar a norma que as suporta; devem também indicar o nº. do RQPS que foi utilizado para qualifica-las. Devem indicar o processo de soldagem utilizado, sendo que podem utilizar mais que um processo, ex. soldagem feita com TIG no passe de raiz e com ER nos passes de enchimento e acabamento. A EPS deve indicar o tipo de junta a ser soldado e as tolerâncias dimensionais de preparação; quando é definida uma sequencia de soldagem esta informação deve constar na EPS no croqui da junta. A EPS deve indicar quais materiais podem ser soldados sendo que é interessante indicar a maior quantidade possível destes para evitar a emissão de inúmeras EPS com os mesmos dados. Descreveremos com mais detalhes os dados que a EPS contem no item 2.3. Como exemplo de EPS figura 04 20 Figura 04 21 22 2.2.3 Registro de Qualificação de Procedimento de Soldagem RQPS Este documento é o registro dos dados utilizados para soldar um corpo de prova (chapa ou tubo de teste). Sobre o mesmo devem ser anotados os valores reais das variáveis essenciais e, quando requerido, variáveis essenciais suplementares efetivamente utilizados na soldagem da chapa ou tubo de teste. Deve também conter os resultados dos testes executados para a qualificação do procedimento. Outros dados ou informações que o fabricante julgar úteis podem ser anotados sobre o RQPS. O RQPS não pode ser revisado salvo alterações editoriais ou alterações do código quanto a dados registrados no documento (ex.: classificações de material). Outras alterações requerem novo teste de qualificação. Os parâmetros utilizados para a execução da soldagem da chapa ou tubo de teste devem estar dentro de faixas estabelecidas em EPS preliminares; ou seja, o RQPS deve ter por base uma ou mais EPS que somente serão consideradas validas após os resultados satisfatórios dos testes exigidos para qualificação do RQPS. 2.2.4 Conteúdo do RQPS Todos os RQPSs devem ser numerados e indicar a norma que os suporta; devem também indicar o nº. da EPS que foi utilizada para qualifica-los. Devem indicar o processo de soldagem utilizado, sendo que podem utilizar mais que um processo, ex. soldagem feita com TIG no passe de raiz e com ER nos passes de enchimento e acabamento. O RQPS deve indicar o tipo de junta que foi soldada e as dimensões da chapa de teste; a sequência de soldagem deve constar no RQPS no croqui da junta. O RQPS deve indicar quais materiais foram utilizados na soldagem da junta. Como exemplo de RQPS figura 05 23 Figura 05 24 25 26 27 2.2.5 Registro de Qualificação de Soldador – RQS O RQS é um documento que atesta a habilidade do soldador em executar soldas de acordo com EPS qualificadas. Sobre o RQS são anotadas as variáveis essenciais utilizadas pelo soldador na execução de uma chapa ou tubo de teste, bem como as faixas de qualificação do mesmo e os resultados dos testes executados. 2.2.6 Conteúdo do RQS Todo os RQSs devem ser numerados e indicar a norma que os suporta; para cada teste de qualificação de soldador deve ser emitido um RQS. Como exemplo de RQS figura 06 28 Figura 06 29 2.3 PRINCIPAIS VARIÁVEIS PARA QUALIFICAÇÃO DE EPS/RQPS 2.3.1 Processo Indicar o processo ou processos utilizados na qualificação do procedimento. 2.3.2 Metal base Indicar o material utilizado na execução da qualificação, espessura, PNº. e Grau. 2.3.3 Valores usados Nesta coluna devem ser indicados os parâmetros ou condições utilizada pelo processo, quando aplicáveis. Os seguintes parâmetros devem ser relacionados: 2.3.3.1 Cobre-junta Indicar se o teste foi realizado com ou sem cobre-junta; a solda realizada pelos dois lados é considerada solda com cobre-junta. 2.3.3.2 PNº. Indicar qual a classificação PNº. dos materiais soldados. 2.3.3.3 Metal de adição Indicar qual a especificação AWS e classificação do consumível utilizado; caso este não pertença a alguma especificação AWS, indicar a sua marca comercial. 2.3.3.4 Posição de soldagem Indicar a posição em que foi utilizada na qualificação. 30 2.3.3.5 Progressão Se aplica somente quando o teste é executado na posição vertical (3G ou 3F), pode ser ascendente ou descendente. 2.3.3.6 Corrente e polaridade Está variável se aplica somente no processo TIG, pode ser: corrente alternada (CA), corrente continua eletrodo positivo (CCEP) (CC+), corrente contínua eletrodo negativo (CCEN) (CC-). 2.3.3.7 Material utilizado Indicar se o material utilizado para o teste foi chapa ou tubo; no caso de tubo indicar, na linha “diâmetros qualificados” o seu diâmetro, se for chapa ou “NA” 2.3.3.8 Espessura do metal depositado Indicar a espessura da solda executada na chapa ou tubo de teste 2.3.4 Faixa de Qualificação Nesta coluna devem ser indicados as faixas de qualificação para as diferentes variáveis aplicáveis. As seguintes devem ser relacionadas. Uma mudança no diâmetro nominal do eletrodo para valores superiores a 6 mm. 2.4 ENSAIOS REQUERIDOS PARA SOLDA DE TOPO: 2.4.1 Ensaio de Dobramento Ensaio requerido por norma, para analisar ductilidade do material. 31 2.4.2 Exame Visual As soldas devem ser inspecionadas visualmente conforme Normas. 2.4.3 Ensaio de Tração Os ensaios requerido por norma, para determinar o limite de resistência do material. 32 3 MÉTODO Através de Consulta e Interpretação das Normas Técnicas de Qualificação. Para demonstrar como se qualificar e/ou analisar uma EPS de acordo as normas de qualificação, elaboramos estudos de caso, de uma forma simplificada, que são rotineiras nos diversos projetos. 3.1 Qualificação de EPS/RQPS 3.1.1 Norma AWS D1.1 a) Estudo de Caso Projeto: Soldagem de Estrutura Metálica Material: ASTM A 36 Espessura: 25,4 mm Processo de Soldagem: Eletrodo Revestido Desenho 01 de Estrutura Metálica Desenho 01 1º Passo Verificar composição química e resistência mecânica do metal de base. 33 A tabela 01 mostra a composição química. Tabela 01 Fonte: Norma ASME II – PARTE A – Edição 2010 A tabela 02 mostra a resistência mecânica do material A 36. Tabela 02 Fonte: Norma ASME II – PARTE A – Edição 2010 2º Passo Definir consumível compatível com metal de base. 34 A tabela 03 mostra os consumíveis compatíveis com o metal de base A 36. Tabela 03 Fonte: Norma AWS D1.1 – Edição 2010 35 A tabela 04 mostra especificação do consumível compatível com o material A 36. Tabela04 Fonte: Norma ASME II – PARTE C – Edição 2010 A tabela 05 mostra composição química do consumível (metal de adição). Tabela 05 Fonte: Norma ASME II – PARTE C – SPEC SFA 5.1 – Edição 2010 36 Consumível correto: E 7018 Qualificação para consumíveis com FNº 4 A tabela 06 mostra a definição do grupo qualificado. Tabela 06 Fonte: Norma AWS D1.1 – Edição 2010 3º Passo Verificar na Tabela 3.1 da Norma AWS, o grupo que o material de base se enquadra. A tabela 07 mostra o grupo que o material se enquadra. Tabela 07 Fonte: Norma AWS D1.1– Edição 2010 37 Material se enquadra no grupo II 4º Passo Através da tabela 08 definir os grupos de materiais qualificados. A tabela 08 mostra os grupos em que a EPS esta qualificada. Tabela 08 Fonte: Norma AWS D1.1– Edição 2010 Metal de Base do grupo II, pode soldar: Qualquer aço de grupo I com qualquer aço de grupo I Qualquer aço de grupo II com qualquer aço de grupo I Qualquer aço de grupo II com qualquer aço de grupo II 38 5º Passo Verificar a espessura qualificada. A tabela 09 mostra a espessura qualificada. Tabela 09 Fonte: Norma AWS D1.1 – Edição 2010 39 Espessura da chapa (mm) 10 < T < 25, estará qualificado de 3 < T < 2T, portanto, a espessura da chapa de teste ideal é de 12,7 mm. Estaremos qualificados de 3 mm á 25,4 mm. 6º Passo Verificar tipo e quantidade de corpos de prova para os ensaios mecânicos. A tabela 10 mostra quantidades e tipos de corpos de prova para ensaio mecânico. Tabela 10 Fonte: Norma AWS D1.1 – Edição 2010 40 2 cp’s para ensaio de tração 2 cp’s para ensaio de dobramento de raiz (a) 2 cp’s para ensaio de dobramento de face (a) a) Para espessura dos cp’s ≥ 10 mm, poderá ser utilizado dobramento lateral em substituição aos dobramento de face e raiz. 7º Passo Verificar critério de aceitação dos ensaios mecânicos. Ensaio de tração, o limite de resistência a tração não deverá ser menor que a faixa especificada para o metal de base. Ensaio de dobramento, a superfície convexa do dobramento deverá ser examinada visualmente verificar descontinuidade superficiais, A tolerância deverá ser conforme item da Norma. 8º Passo Verificar tipos de ensaios não destrutivos Inspeção Visual de Solda. Deverá ser verificado a existência de descontinuidades na solda, e aprova-las ou reprova-las, conforme Norma. Inspeção por Radiografia ou Ultrassom Antes dos ensaios mecânicos deverá ser realizado radiografia ou ultrassom, para verificar a sanidade da solda. 9º Passo Posição de Soldagem Verificar na Tabela 4.1, a posição da qualificação da EPS. A tabela 11 mostra a posição de soldagem qualificada. 41 Tabela 11 Fonte: Norma AWS D1.1 – Edição 2010 O ideal é qualificar a EPS em 3 posições 2G, 3G e 4G. A figura 07 mostra as posições de soldagem de chapa. 42 Figura 07 Fonte: Norma AWS D1.1 – Edição 2010 Com estas posições a EPS estará qualificada para todas as posições A foto 01 mostra qualificação da EPS. Foto 01 Fonte: SOS INSPEÇÃO E SOLDA LTDA – ME. 43 10º Passo Verificar tipo de corrente e polaridade Para este processo e consumível, estaremos utilizando corrente contínua, polaridade inversa, conforme especificação AWS SFA 5.1. A tabela 12 mostra o tipo de corrente Tabela 12 Fonte: Norma ASME II – PARTE C – Edição 2010 11º Passo Progressão da Soldagem Para o consumível E-7018, deverá ser utilizado progressão ascendente, para a posição 3G. 12º Passo Tipo de Junta: Junta com duplo V, com goivagem pelo lado oposto. 44 3.1.2 Norma ASME IX Estudo de Caso Projeto: Soldagem de Equipamento Material: A 515 Gr 70 Espessura:19,0 mm Processo de Soldagem: Eletrodo Revestido Desenho 02 Equipamento Desenho 02 Fonte:http://soudap.com.br/wp-content/uploads/2012/11/Vaso-de-pressao-daapresentacao.jpg 1º Passo Verificar espessura do metal de base (QW-403.8) Verificar espessura Qualificada na Tabela QW-451 A tabela 13 mostra a faixa de espessura qualificada. 45 Tabela 13 Fonte: Norma ASME IX – Edição 2010 Espessura da chapa de teste: 12,7 mm A EPS estará qualificada de 5,0 até 25,4 mm Verificar metal de base qualificado (QW-403.11). Verificar PNº. Do metal de base. A tabela 14 mostra PNº. dos metais de base. 46 Tabela 14 Fonte: Norma ASME IX – Edição 2010 A 516 Gr 70, PNº. 1 Verificar faixa de PNº. Qualificada na Tabela QW-424 A tabela 15 mostra metais de base qualificados através do PNº. 47 Tabela 15 Fonte: Norma ASME IX – Edição 2010 48 Conforme tabela QW-424, o material de PNº. 1, está qualificado para soldar com qualquer material do mesmo PNº. 1. 2º Passo Metal de Adição (QW-404.4). Verificar FNº. na tabela 16 A tabela 16 mostra FNº. do metal de adição (consumível). 49 Tabela 16 Fonte: Norma ASME IX – Edição 2010 50 Consumível E-7018 FNº. 4, portanto a EPS está qualificada somente para consumível com FNº. 4. Verificar composição química do metal de base depositado (QW-404.5). Verificar ANº na tabela 17. A tabela 17 mostra analise química do metal depositado. Tabela 17 Fonte: Norma ASME IX – Edição 2010 Material com ANº 1, qualificado para A Nº. 1 e ANº 2. Verificar faixa de espessura do depósito de solda (QW-404.30). Verificar faixa de depósito de solda qualificado na Tabela -18 51 Tabela 18 Fonte: Norma AWS D1.1 – Edição 2010 Espessura de solda depositado 12,7 mm. Portanto, EPS qualificada para soldar até 25,4 mm. 3.1.3 NORMA API 1104 Estudo de Caso Projeto: Soldagem de Tubulação para Gasoduto Material: API 5L Gr B PSL1 Diâmetro: 6” Espessura: 12,7 mm Processo de Soldagem: Eletrodo Revestido Consumível: Raiz – E 6010 Enchimento / Acabamento – E 7018 52 O desenho 03 mostra o projeto da tubulação. Desenho 03 Fonte: http://pt.wikipedia.org/wiki/Transporte_tubular 1º Passo Processo de Soldagem O processo de soldagem específico ou combinações de processos usados deverá ser identificado conforme item 5.3.2.1 da Norma. Fonte: Norma API 1104 – Edição Portanto, EPS qualificada apenas para o processo ER. 2º Passo Metal de Base Material API 5L Gr B PSL1 53 A tabela 19 mostra Tabela 19 Fonte: Norma API 5L – Edição Limite de Escoamento: 245 Mpa (35500 psi). Conforme item 5.4.2.2, material estará qualificado no grupo “a”. 3º Passo Fonte: Norma API 1104 – Edição 54 Tipo de Junta: em V Croqui da junta em V Qualificado para junta em V 4º Passo Posição de Soldagem Qualificação na posição fixa a 45º DESENHO E FOTO 55 5º Passo Diâmetro qualificado Conforme item 6.2.2d. Fonte: Norma API 1104 – Edição Ø Tubo de Teste: 6” Grupo 2 Ø Qualificado de 2” até 12” 6º Passo Espessura qualificada Conforme item 6.2.2e. Fonte: Norma API 1104 – Edição Espessura do tubo de teste: 12,7 mm Grupo 2 Espessura qualificada de 4,8 mm até 19,1 mm 56 7º Passo Metal de Adição Conforme Tabela 20 Tabela 20 Fonte: Norma API 1104 –Edição 57 Raiz – E 6010 – Grupo 1 Enchimento / Acabamento – E 7018 – Grupo 3 8º Passo Características Elétricas E 6010 – Corrente contínua – Polaridade Direta E 7018 – Corrente Contínua – Polaridade Inversa Conforme recomendação do fabricante. 9º Passo Tempo entre passes Fonte: Norma API 1104 – Edição Após 15’ da conclusão do passe da raiz, iniciar 2º passe. 10º Passo Progressão de Solda Fonte: Norma API 1104 – Edição Passe de raiz- Progressão Descendente Enchimento e acabamento – Progressão Ascendente 58 11º Passo Velocidade de Avanço Fonte: Norma API 1104 – Edição Passe de raiz – 100 mm/min. Enchimento e Acabamento: 80 mm/min. 12º Passo Ensaios Mecânicos Tabela 21 mostra tipo e quantidade de corpos de prova para qualificação da EPS. Tabela 21 Fonte: Norma API 1104 – Edição Ø EXT. 114,3 á 323,9 mm Espessura ≤ 12,7 mm 2 cp’s de Tração (FIG 4) 2 cp’s Nick Break (FIG. 5) 2 cp’s Dobramento de Raiz (FIG 6) 2 cp’s Dobramento de Face (FIG 6) 59 FIGURA 8 FIGURA 9 60 FIGURA 10 13º Passo Critério de Aceitação Teste de Tração (item 5.6.2.3) Fonte: Norma API 1104 – Edição 61 Teste Nick Break (item 5.6.3.3) Fonte: Norma API 1104 – Edição Teste Dobramento de face e raiz (item 5.6.4.3) Fonte: Norma API 1104 – Edição 62 4 CONCLUSÃO E RECOMENDAÇÃO As Qualificações de Procedimento de Soldagem, processadas de acordo ASME IX, API 1104 e AWS D1.1, não asseguram a sua capacitação por um código particular de construção. Estas normas de qualificação estabelecem critérios básicos para a soldagem, os quais devem ser observados na preparação dos requisitos de soldagem que afetem o procedimento. O objetivo da especificação do Procedimento de Soldagem (EPS) e do Registro de Qualificação do Procedimento (RQP) é o de determinar que a soldagem proposta para a construção soldada seja capaz de atender as propriedades requeridas para a sua pretendida aplicação. É importante, que o usuário compreenda e considere esses critérios básicos quando da Qualificação do Procedimento. Com a explicação através dos estudos de caso, presume-se que o profissional interessado em aperfeiçoar seus conhecimentos em qualificar e/ou analisar uma EPS/RQPS, consiga ter uma noção geral da metodologia adequada de uma forma prática. Recomendamos que o profissional interaja com profissionais qualificados em soldagem (Inspetor de Soldagem N-II) e/ou profissionais com experiência em qualificação de EPS/RQPS. Devem também participar de cursos específicos em normas e um dos pontos principais, aprimorar o inglês técnico. 63 REFERÊNCIAS ASME SEÇÃO IX – Edição 2010. API 1104 – Edição 2010. AWS D1.1 – Edição 2010. BIBLIOGRAFIA A CONSULTAR APPOLINÁRIO, Fabio. Metodologia da Ciência: Filosofia e Prática da Pesquisa. São Paulo: Cengage Learning, 2012. 226 p. R. D. Simonson, History of Welding [Hardcover], 1969