Instrumentación Industrial: Medición y Calibración

advertisement

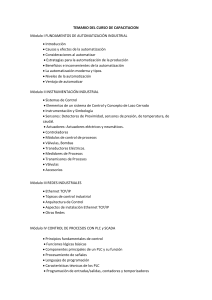

UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DEPARTAMENTO ACADÉMICO DE AGROINDUSTRIA Y AGRONOMÍA Sesión 13: Instrumentación industrial. Medición de nivel, caudal, presión y temperatura. Calibración. DOCENTE: Ms. Ing. CIP. ABEL JOSE RODRÍGUEZ YPARRAGUIRRE CICLO: IX CURSO: Bioprocesos II Instrumentación industrial Es el grupo de elementos que sirven para medir, convertir, transmitir, controlar o registrar variables de un proceso con el fin de optimizar los recursos utilizados en éste. Es el conocimiento de la correcta aplicación de los equipos encaminados para apoyar al usuario en la medición, regulación, observación, transformación, ofrecer seguridad, etc., de una variable dada en un proceso productivo. Los instrumentos básicos son: El sensor, mide la señal primaria El transmisor, El controlador, El convertidor El actuador (elemento final de control). Planta Proceso Sistema Control Ms Ing. CIP Abel José Rodriguez Yparraguirre Bioprocesos II Componentes básicos Sensor: • Elemento primario. Transmisor: • Elemento secundario. Controlador: • Cerebro del sistema de control. Elemento final de control: • Elementos sobre el que actúa el controlador. Componentes básicos Variable de Proceso: • Todas las variables de la planta, susceptibles de control. Variable Controlada: • Variable que se debe mantener o controlar dentro de algún valor deseado. Variable Manipulada/de Control: • Variable que se utiliza para mantener a la variable controlada en el set point. Sistema: • Combinación de componentes que actúan juntos y realizan un objetivo determinado. Perturbación: • Es una señal que afecta negativamente el valor de la salida. CLASIFICACIÓN DE LOS INSTRUMENTOS CLASIFICACIÓN En Función del instrumento -Instrumentos ciegos -Instrumentos indicadores -Instrumentos registradores -Elementos Primarios -Transmisores -Transductores -Convertidores -Receptores -Controladores -Elementos finales de control En función de la variable de proceso -Caudal -Nivel -Presión -Temperatura -Densidad y peso específico -Humedad y punto de rocío -Viscosidad -Posición -Velocidad -pH -Conductividad -Turbidez Instrumentos Ciegos Son aquellos que no tienen indicación visible de la variable con la que trabajan. Tales como presostatos(interruptor de presión), termostatos(interruptor de temperatura), transmisores de caudal, nivel, presión y temperatura sin indicación. Termostato Transmisor de presión Transmisor de nivel Instrumentos Indicadores Disponen de un índice y de una escala graduada en la que puede leerse el valor de la variable. Según la amplitud de la escala pueden ser concéntricos y excéntricos. Y si expresan la variable en dígitos serán indicadores digitales Voltímetro Manómetro analógico Manómetro digital Instrumentos Registradores Registran con trazo continuo o a puntos la variable, pueden ser circulares o de gráfico rectangular según sea la forma del gráfico. Hay registradores sin papel que se pueden conectar a una red y permite mejor acceso a los datos Elementos primarios Los sensores captan el valor de la variable de proceso y envían una señal de salida predeterminada. También se denomina detector o elemento primario por estar en contacto con la variable. Transmisores Captan la variable de proceso a través del elemento primario y la transmiten a distancia en forma de señal neumática o electrónica. La señal digital es la más ampliamente utilizada y es apta directamente para las comunicaciones, ya que utiliza protocolos estándar. Transmisor de nivel Transmisor de presión Transmisor de caudal Transductores Reciben una señal de entrada en función de una o más cantidades físicas y la convierten modificada a una señal de salida.Son transductores, un relé, un elemento primario, un transmisor. Transductor ultrasónico Relé Convertidores Son aparatos que reciben una señal de entrada neumática (3-15 psi) o electrónica (4-20 mA C.C.) procedente de un instrumento y después de modificarla (convertirla) envían la resultante en forma de señal de salida estándar. Controladores Comparan la variable controlada (presión, nivel, temperatura) con un valor deseado(set point) y ejercen una acción correctiva de acuerdo con la desviación. Variable controlada Valor deseado Es aquel que finalmente modifica alguna característica del proceso según lo ordenado por el controlador. Instrumentos en función de la variable de proceso Aquí dependerá del tipo de señal que está siendo medida, independientemente del sistema empleado en la conversión de la señal de proceso .El mismo caso ocurre con el número y tipo de transductores existentes entre el elemento primario y el instrumento - - Caudal Nivel Presión Temperatura Densidad y peso específico Humedad y punto de rocío Viscosidad - Posición Velocidad PH Conductividad Frecuencia Fuerza Turbidez, etc Simbología y nomenclatura (ISA) de instrumentación La SOCIEDAD DE INSTRUMENTISTAS DE AMERICA (ISA) publica normas para símbolos, términos y diagramas que son reconocidos en la industria. SIMBOLOS Y DIAGRAMAS Los símbolos y diagramas son usados en el control de procesos para indicar: -La aplicación en el proceso -El tipo de señales empleadas -La secuencia de componentes interconectadas -La instrumentación empleada Identificación del instrumento Norma isa aplicables a dti´s ❖ ANSI/ISA-S5.1-1984 (R1992), Identificación y símbolos de instrumentación ❖ ANSI/ISA-S5.2-1976 (R1992), Diagramas lógicos binarios para operaciones de proceso. ❖ ISA-S5.3-1983, Símbolos gráficos para control distribuido, instrumentación de desplegados compartidos, sistemas lógicos y computarizados. ❖ ANSI/ISA-S5.4-1991, Diagramas de lazo de instrumentación. ❖ ANSI/ISA S5.5-1985, Símbolos gráficos para desplegados de proceso. Otras normas de simbología ❖ ASA Y32.11-1961 – Símbolos gráficos para diagramas de flujo de proceso en las industrias del petróleo y química (ASME). ❖ ASA Z32.2.3-1949 – Símbolos gráficos para accesorios de tubería, válvulas y tubería (ASME) ❖ ANSI Y14.15.a-1971 Sección 15-11 Interconexión de diagramas (ASME) ❖ IEEE Std 315-1975 (ANSI Y32.2 1975) (CSA Z99 1975) Símbolos gráficos para diagramas eléctricos y electrónicos (IEEE) ❖ ANSI/IEEE Std 315A-1986 (IEEE Símbolos de instrumentos Suministros Localización SA Suministro de aire PP En línea de proceso SE Suministro eléctrico LO En campo, local SG Suministro de gas PNB En tablero principal de control BPNB Parte posterior del tablero SH Suministro hidráulico PNBL En tablero de control local SN Suministro de nitrógeno SS Suministro de vapor SW Suministro de agua LI 2702 SA CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 Cada instrumento debe identificarse con un sistema de letras y números que lo clasifique funcionalmente. T R C 2 Primera Letras Número Letra Sucesivas del Lazo A Sufijo TRC – 2A IDENTIFICACIÓN IDENTIFICACIÓN FUNCIONAL DEL LAZO Controlador Registrador de Temperatura, LAZO No.2, Instrumento A, Montado en Panel de Control, Electrónico. CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 Símbolos estándar Descripción de cómo los círculos indican la posición de los instrumentos Las líneas punteadas indican que el instrumento está montado en la parte posterior del panel el cual no es accesible al operador Símbolos estándar Funciones simples Montado localmente o en el campo Montado detrás del tablero de control Montado en el panel de control FRC Ejemplo: 102 5 Montado en el panel de control Nº 5 Símbolos estándar Funciones múltiples Montado localmente o en el campo Montado detrás del tablero de control Montado en el panel de control Ejemplo: si FRC incluye una segunda plumilla para graficar presión se usará un círculo doble para indicar dicha función Símbolos especiales en válvulas de control Símbolos especiales en válvulas de control Líneas de conexión de instrumentos CÓDIGO DE IDENTIFICACIÓN DE INSTRUMENTOS ISA S5.1 TUTORIAL PLC S7-1200 SIEMENS Para empezar debemos realizar la conexión del PLC S7-1200 al toma de la energía así como colocar el cable de conexión Ethernet que se conectara al computador y por ultimo conectar la tarjeta de simulación de entradas digitales el cual se vera de esta manera Figura 1. CONEXIÓN EXTERN TUTORIAL PLC S7-1200 SIEMENS 2. Inicio Ingresamos al entorno de Step 7 Basic con acceso directo llamado TIADOR (Totally Integrated Automation portal v10) el cual nos servirá de guía para implementar nuestro programa de aplicación en el PLC, este programa trabaja con lenguaje ladder de contactos y nos permitirá establecer la conexión con el pc. Es importante recalcar que la implementación que se realizo para el desarrollo de esta práctica fue atraves de la plataforma de Windows 7 Basic donde se instalo la maquina virtual llamada Oracle VM VirtualBox donde fue necesario crear una imagen de Windows XP professional y posteriormente instalar el programa Step 7 Basic todo esto debido a inconvenientes al cargar el programa al PLC en el entorno de Windows 7 Basic donde se ocacionaba un error, al darle solución con este proceso obteniendo un éxito al cargar el programa al PLC y realizando su respectiva comprobación, mas adelante detallaremos como se debe relacionar Windows XP de la maquina virtual con el equipo anfitrión y el PLC. TUTORIAL PLC S7-1200 SIEMENS 3-CREAR PROYECTO Al correr el programa aparece un bloque de menú con varias opciones entre la mas importantes están crear proyecto, abrir proyecto existente o migrar proyecto, en nuestro caso se muestra en la figura 2 al lado derecho últimos proyectos utilizados los cuales han sido proyectos anteriores los cuales se observa su ruta donde se encuentran guardados. Para seguir con la creación de un proyecto nuevo le damos la opción crear proyecto. . TUTORIAL PLC S7-1200 SIEMENS 3-CREAR PROYECTO Al ingresar en la plantilla crear proyecto nos aparece un bloque en la parte derecha en el cual podremos ingresar la información suficiente para caracterizar nuestro proyecto como el nombre del proyecto la dirección donde queremos que se guarde el proyecto el autor y también unos comentarios que podamos agregar para detallar aun mas nuestro nuevo proyecto, luego de esto le damos crear, donde se cargan los componentes de inicialización para nuestro proyecto. TUTORIAL PLC S7-1200 SIEMENS 4-PRIMEROS PASOS. Después de darle en el icono crear se carga un menú que dice primeros pasos el cual nos brinda tres opciones para poder seguir con el proyecto, las cuales son configurar un dispositivo, crear un programa PLC, configurar una imagen HMI y abrir la vista del proyecto. Entonces aquí le damos la opción de configurar un dispositivo, para configurar el tipo de PLC con el cual vamos a trabajar y cuáles van a ser sus características. Figura 5. PRIMEROS PASOS TUTORIAL PLC S7-1200 SIEMENS 5. CONFIGURAR UN DISPOSITIVO Figura 6. Configurar un dispositivo TUTORIAL PLC S7-1200 SIEMENS En este bloque nos aparecerá una serie de opciones entre las cuales están Mostrar todos los dispositivos, agregar dispositivo, configurar redes y ayuda, le damos la opción de agregar dispositivo al lado derecho tenemos una serie de carpetas y subcarpetas las cuales nos muestran las CPU’S de la gama SIMATIC S7-1200 al seleccionar una de ellas nos saldrá la descripción de la CPU seleccionada, para el desarrollo de nuestra practica escogeremos la CPU que dice CPU 1200 sin especificar le damos doble clic en esta, hemos elegido la CPU sin especificar para que al realizar la conexión con el PC el programa reconocerá las características de nuestro PLC así como los módulos adicionales que estén conectados. Figura 7. CPU SIN ESPECIFICAR TUTORIAL PLC S7-1200 SIEMENS Al tener este entorno sale una información en naranja debajo de la CPU del PLC sin especificar la cual nos ayuda con la detección del PLC, le damos en determine para que el software detecte el dispositivo, antes de esto tenemos que configurar las IP para que tengamos una conexión entre Windows 7, Windows xp (virtual box) y el PLC. Para esto primeramente debemos configuar la IP de Windows 7 siguiendo esta dirección (panel de control, redes e internet,centro de redes y recursos compartidos, cambiar configuración del adaptador, clic derecho en conexión de area local y propiedades). Seleccionamos el que dice Protocolo de internet versión 4(TCP/IPv4) y doble clic, en Usar la siguiente dirección IP escribimos la dirección 192.168.0.16 y aceptar ya que la IP establecida por el PLC es 192.168.0.1 por defecto. Figura 8. CAMBIAR IP EN WINDOWS 7 TUTORIAL PLC S7-1200 SIEMENS Ahora cambiamos de manera similar la IP en Windows XP de la maquina virtual solo cambiando las dos últimas cifras de la IP Figura 9. CAMBIANDO IP WINDOWS XP(VIRTUAL BOX) TUTORIAL PLC S7-1200 SIEMENS Ahora cambiamos de manera similar la IP en Windows XP de la maquina virtual solo cambiando las dos últimas cifras de la IP Figura 10. DISPOSITIVOS ACCESIBLE TUTORIAL PLC S7-1200 SIEMENS Volvemos al entorno de step 7 basic, después de darle clic en el icono determine nos aparece la pantalla de la figura 9 donde seleccionamos en la parte de arriba nuestra tarjeta de conexión Ethernet luego de esto empieza a detectar los dispositivos que estén conectados automáticamente. Figura11. CONEXIÓN AL PC TUTORIAL PLC S7-1200 SIEMENS Aquí el dispositivo ya esta conectado y podemos seleccionar el dispositivo en la lista y para verificar su conexión existe la opción de parpadear LED y se puede observar su parpadeo en el dispositivo, luego de esto le damos cargar en donde nos genera la imagen de los dispositivos conectados en el step 7 Figura 12. PLC CARGADO DATOS. TUTORIAL PLC S7-1200 SIEMENS 6-CREAR PROGRAMA Ahora procederemos a cargar un programa en el step 7 para posteriormente cargarlo al PLC y observar su correcto funcionamiento Figura 13. GENERAR PROGRAMA TUTORIAL PLC S7-1200 SIEMENS 6-CREAR PROGRAMA En la parte izquierda se encuentra el árbol del proyecto donde contiene las diferentes opciones de modificación del PLC, en esta sección se encuentra una carpeta donde se encuentra el bloque de programa y luego el Main[OB1] en donde se programa lo que se quiere hacer, en este caso hemos realizado un sencillo programa de control donde una salida permanece activa por 3 segundos y permanece apagada por otros 3 segundos este proceso se repitió 4 veces, esto lo realizamos con temporizadores y seteando y reseteando la salida cada vez que se cumplía el ciclo de conteo en la figura 13 se observa la conexión de uno de los temporizadores en ladder y además en el árbol del programa después del Main se cargan los bloques de los 4 temporizadores utilizados en la práctica. Figura 14. COMPILAR PROYECTO Después de terminar el programa procedemos a compilar el programa para observar si existen errores, en la parte central de la pantalla se muestran los mensajes referentes a la programación. TUTORIAL PLC S7-1200 SIEMENS 7-TRANSFERIR PROGRAMA. Una vez compilado nuestro proyecto y con 0 errores le damos a transferir y las ventanas que nos salgan le damos cargar en la ultima ventana de cargar tuvimos un inconveniente y es que cuando le dabamos a transferir a todo se nos quedaba el programa y no nos dejaba colocar el PLC a modo run y se pudo solucionar no seleccionando transferir todo, por ultimo seleccionamos el dispositivo y se activara un icono como play que es el modo run, esto hace que el PLC corra los datos y debe indicar el modo run con un color verde Figura 15. CARGANDO PROGRAMA. Figura 17. FINALIZANDO AL CARGAR EL PROGRAMA. Cade_simu con pc_simu CADE-SIMU es un programa de edición y simulación de esquemas de automatismos eléctricos. No tiene instalador, se trata de un archivo en formato .ZIP que debe descomprimirse en cualquier carpeta y haciendo doble clic en el ejecutable, basta para que funcione. Además solicita una clave de acceso. Los nuevos diseños eléctricos elaborados se guardan por defecto con la extensión.CAD, debemos siempre ejecutar el programa y después abrir el archivo que deseamos editar, no utilizar el doble clic sobre el archivo. Interfaz del Programa CADE-SIMU Cade_simu con pc_simu Inicio del programa, introducir clave 4962 (Importante si no introducimos clave no permitirá guardar el programa diseñado. Cade_simu con pc_simu Listo para editar o simular el automatismo eléctrico de la máquina En la sección seleccionada tendremos distintos componentes agrupados por categoría. Al pulsar sobre ellos se desplegaran en la parte inferior los distintos símbolos de los elementos de cada categoría. Cade_simu con pc_simu Las distintas categorias podemos verlas desplegadas en la pagina siguiente . pasando el cursor por encima del componente , nos aparecera una descripcion del mismo . Para insertarlo , bastara con pulsar sobre el y desplazar el cursor hasta el área de dibujo. Símbolos de componentes Cade_simu con pc_simu En el menú de edición podemos insertar los datos del esquema del cajetín. Este programa simula el funcionamiento de los esquemas, es necesario alimentar y conectar correctamente todos los componentes para que la simulación funcione de forma adecuada. Cade_simu con pc_simu El marcado de los componentes es muy importante, ya que todo lo que este identificados con el mismo nombre actuara de modo simultáneo. Se selecciona cada componente y se situarán en la zona donde lo queramos insertar, después se identificarán en el esquema. Ejemplo de diseño eléctrico Ms Ing. CIP Abel José Rodriguez Yparraguirre Bioprocesos II