Máquinas térmicas - Marta Muñoz & Antonio Rovira

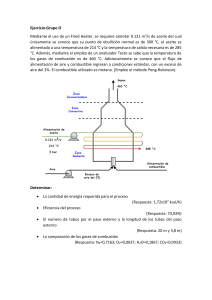

advertisement