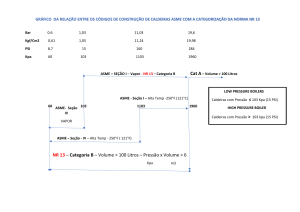

Manual de Projeto e Fabricação de Vasos de Pressão ASME VIII

advertisement