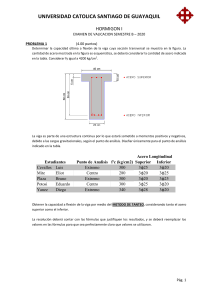

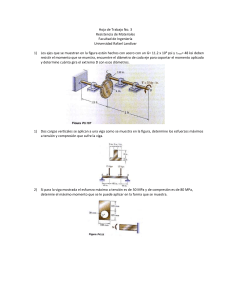

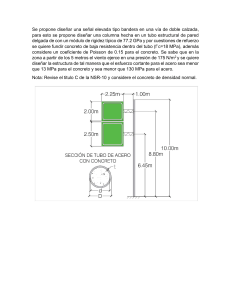

Unidad 1: Introducción Conceptos básicos sobre propiedades de materiales: Resistencia: capacidad de un material para resistir ciertos niveles de carga. Rigidez: capacidad de un material de mantener su forma inicial al ser sometido a ciertos niveles de esfuerzos. Es decir, es su capacidad de oponerse a las deformaciones. Ductilidad: capacidad de un material de deformarse sin romperse. Tenacidad: capacidad de un material de acumular energía de deformación antes de romperse. Resiliencia: capacidad de un material de acumular energía de deformación elástica y de liberar dicha energía volviendo a su estado inicial. 1 in = 0.083 ft 1 m = 39.37 in 1 m = 3.28 1 cm = 0.394 1 cm = 0.0328 Casos de cargas principales: 1) Muertas (D): “Se considerarán como cargas muertas los pesos de todos los elementos constructivos, de los acabados y de todos los elementos que ocupan una posición permanente y tienen un peso que no cambia sustancialmente con el tiempo, incluye muros y particiones divisorias de ambiente y el peso de equipos permanentes.” – R033. Cargas muertas adicionales: elementos que no forman parte del sistema resistivo, pero sí de la estructura como tal para que la misma pueda entrar en servicio. • • • Divisores de espacios. Coberturas de pisos como cerámica, mortero, pañetes, plafones e impermeabilizantes. Tuberías (eléctricas, mecánicas y sanitarias). 2) Vivas (L): Carga debida al uso y la ocupación del edificio. 3) Viento (W): Carga debido al empuje del viento. 4) Sísmica (E): Carga debido a la acción de ondas sísmicas sobre la estructura. Notas: • • • • Peso específico acero: 7830 kg/m3 (490 Lb/ft3); Resistencia a compresión y tensión: 50 ksi. Peso específico concreto armado: 2400 kg/m3. Las estructuras metálicas resisten más que las estructuras de concreto, por lo que las dimensiones de sus elementos tienden a ser menores. [IMPORTANTE] El acero es más costoso que el concreto. Combinaciones de carga según código de estructuras metálicas: Factores de resistencia: Yielding = Fluencia Rupture = Rotura Unidad 2: Acero como material estructural. Definición • El acero es una aleación de hierro y una cierta cantidad de carbono que varía entre 0.03% y 1.075% en peso de su composición. Un poco contenido de carbono es muy dúctil y poco resistente, mientras que un alto contenido resulta en mucha resistencia y poca ductilidad. • Dependiendo del grado, puede contener manganeso, azufre, fósforo, columbio, vanadio y silicio. • Se diferencia con el hierro en su porcentaje de carbono, tendiendo a tener mayor concentración que este. --Pregunta ¿Es mejor un material muy resistente y poco dúctil que uno muy dúctil y poco resistente? Re: ambas propiedades son importantes, pero la ductilidad permite evitar posibles daños a personas y elementos dentro de la estructura. Aclaración: Resistencia: capacidad que tiene un material de soportar ciertos niveles de carga sin fallar. Ductilidad: capacidad que tiene un material de deformarse sin romperse. Es decir, para disipar energía de deformación se necesita ductilidad en un material. La ductilidad permite evitar daños a elementos dentro de la estructura, mientras que la resistencia permite evitar daños a la estructura en sí. --- Diagrama esfuerzo normal – deformación unitaria del acero Módulo de elasticidad: indica la rigidez del material. A mayor inclinación de la recta del rango elástico, mayor será el módulo de elasticidad y mayor rigidez tendrá el material, y viceversa. [IMPORTANTE] Módulo de Young (E) del acero = 29,000 ksi Nota: Resistencia y rigidez son inversamente proporcionales. Perfiles de secciones en elementos de acero W: Los perfiles más usados son los llamados W, ya que resisten mucha flexión respecto a un eje. Son pensados para ser usados en vigas y columnas. Nomenclatura: W d x bf x weight/ft; weight/ft = peso de cada pie longitudinal. W6”x4”x9lb/ft (Ejemplo) Por lo general su longitud suele ser de 30 ft. HP: Su sección es similar a las W, pero estos suelen ser usados en pilotes. Se diferencian a los W en que tienen el mismo espesor de alma y alas. Nomenclatura: HP d x bf x weight/ft; weight/ft = peso de cada pie longitudinal. W12”x12”x53lb/ft (Ejemplo) Por lo general su longitud suele ser de 40 ft. Channels: Secciones ligeras usadas generalmente como vigas secundarias. Nomenclatura: C12”x30lb/ft Angulares: Tipos: Angulares simples y Angulares espalda con espalda. Son secciones versátiles. Son muy usadas en armaduras. Sus nomenclaturas no se nombran por sus dimensiones y peso, sino por su geometría. Nomenclatura: A6”x4”x7/8” = 6 de una pata, 4 de la otra y el espesor de ambas es de 7/8“. Tubos redondos: Son buenos para resistir altas cargas de compresión, y muy malos resistiendo flexión. Nomenclatura: Tubos rectangulares y cuadrados: • • • Se usan en construcciones ligeras. Son buenos para resistir torsión y flexión biaxial. Pueden ser negros y galvanizados. Planchas de acero (tolas): • • • Son parecidas a playwood de madera, pero en acero. Sus dimensiones son muy parecidas a las de madera, y su espesor es a preferencia. Pueden ser lisas y corrugadas. Planchuelas: Suelen ser usadas encima y debajo de las tolas. Soldadas. Tipos de acero según el ASTM: Diferentes perfiles se hacen de diferentes tipos de acero. Por ejemplo, los W se hacen con acero A992, el cual tiene un esfuerzo de fluencia de 50 ksi y un esfuerzo ultimo de 65 ksi. HP: A572 Grado 50: Fy = 50 ksi y Fu = 65 ksi. Channel: A36 o A992. Angulares: A36 Tubos redondos: A53 Grado B: Fy = 35 ksi y Fu = 60 ksi. Tubos rectangulares: A500 Grado B: Fy = 45 ksi y Fu = 58 ksi. Planchuelas y tolas: A36 y Grado 50. Para identificar las características de elementos en físico: Unidad 3: Teoría de vigas y pandeo lateral-torsional Conceptos de diagramas p-E, inercia y radio de giro: Teoría de vigas Bernoulli-Euler: Rho = radio de curvatura Phi = angulo de curvatura Rcurvatura (rho) = y/E Gcurvatura (phi) = E/y Diagrama de deformaciones – Esfuerzos en vigas: Ejemplos de diagramas de deformación y esfuerzos: Є = f/E M = (EI) * PHI M = (f/y) * Ix My = (fy/y) * Ix M=C*Є=T*Є Momento de fluencia: capacidad a momento que soporta la viga en la zona de fluencia. Es el momento que produce la primera fluencia del material. Momento plástico: es la mayor capacidad de momento que soporta una viga hasta la rotura. Si dividimos el momento plástico entre el de fluencia nos da un valor entre 1 y 2, llamado factor de forma: ▪ ▪ ▪ Para secciones rectangulares es 1.5 Para circulares es 1.8 Para tipo I es 1.10 y 1.20 Casos del diagrama de deformaciones: 1. Deformación menor o igual que la deformación de fluencia que la deformación, tiene una sola parte triangular. 2. Deformación mayor a la deformación de fluencia, tiene una parte rectangular y una triangular. 3. Deformación mucho mayor que la deformación de fluencia, tiene una sola parte rectangular. Notas: La rigidez se degrada en la zona de transición del rango elástico al rango plástico. Se define la propiedad Modulo de sección elástica S: Sx = (Ix) / y Por lo tanto: My = fy * Sx Ejemplo módulo de sección: PLT: Ejemplos cálculo de Cb: Para casos parabólicos: Para casos triangulares: qL/2 Casos longitud no arriostrada: Caso 1: plástica (mayor al Mp) Caso 2: PLT inelástico (menor al Mp y mayor al My) Caso3: PLT elástico (menor al My) Mn = Mp es el momento máximo a flexión. Myy es el momento de fluencia. Entonces para calcular la capacidad a flexion de la viga: Para el caso 1 (si lb es menor o igual a lp): Para el caso 2 (si lb es mayor que lp y menor que r) PLT inelastico: Para el caso 3 (lb mayor que lr): Rts, J, Cw y Ho se consiguen en las tablas del manual. (Siempre multiplicar Mn por PHI = 0.9) En este caso, para valores de Cb donde Mn sea mayor que Mp, Mn pasara a ser Mp. Resistencia a cortante: PHI_v = 0.90 LRFD OMEGA_v = 1.67 ASD Resistencia nominal al corte: Vn = 0.6*Fy*Aw*Cv1 Casos: Para carga distribuida: Cortante max = WL/2 V es fuerza cortante v es esfuerzo cortante Q es el primer momento de área respecto al eje neutro I es inercia mayor. b es la base de la sección. Cv1 es siempre 1.0 para nuestro caso. Solo queda ver en cual caso de cortante entra la viga. Todos los perfiles cumplen con la primera condición menos los mencionados en el reglamento. Vu menor o igual a PHI*Vn; el cortante se evalúa por tramos. Ejemplo diseño por cortante (caso b): W 21x44 - h/tw = 53.6 - fy = 50 ksi Φ = 1.00 2.24√E/fy = 2.24√29000/50 = 53.9 53.9 es mayor que 53.6, por lo que: Vn = 0.6fy*Aw*Cv1 = 0.6*50*(20.66*0.35)*(1) = 216.930 ksi = 217 ksi ΦVn = 1.00*Vn = 217 ksi Ejemplo general de diseño de viga metálica (PLT y cortante): Vmax = WL/2 ΦVn = 217 kips ΦVn >= Vu Vu = WuL/2 217 = Wu*(8)/2 = 4Wu Pasando a Ton: (217/2.2) = 4Wu 98.6 Ton = 98,600 kg = 4Wu Wu = 24,659 kg/m Vigas compuestas ▪ ▪ Combinación de perfiles de acero con losas de hormigón armado. La parte de hormigón resiste la compresión de la sección, y la parte metálica resiste la tracción. Partes: Metaldeck: plancha metálica Se compone de una lámina acanalada o preformada de acero galvanizado (generalmente calibre 22) y una losa de hormigón de manera que funcionan como un solo. Características: ▪ ▪ ▪ ▪ Tiene una alta resistencia estructural debido a la forma trapezoidal de la lámina. Distribuye de forma adecuada los refuerzos para cubrir cargas. Sus corrugaciones dan lugar a la fricción o adherencia mecánica entre la lámina y la losa. Sirve como formaleta. Tipos de vigas compuestas: Pueden ser: perfil embebido o no embebido, y con apuntalamiento o sin apuntalamiento. Conector de cortante: ▪ ▪ ▪ Pieza metálica encargada de hacer que la losa de hormigón trabaje en conjunto con el perfil metálico. Puede ser de varios tipos o formas, tanto en forma de clavos, como channel cortados (imagen izquierda superior), etc. En la imagen de la derecha, la distancia b representa la parte de la losa que trabaja en conjunto con su respectivo perfil metálico. Dibuje el diagrama de esfuerzo – deformación de un acero. Esfuerzo de fluencia: fy Deformación de fluencia: Ey Rigidez: E (pendiente del rango elástico) Nomenclatura: W 21x44: 21 es altura de la sección 44 es peso por metro longitudinal ¿Qué es Sx? Módulo de sección elástica. Se calcula: Sx = Ix/y ; y es la distancia entre el eje centroidal y el borde exterior de la sección. ¿Cuál es la diferencia entre momento de fluencia y momento plástico? El momento de fluencia es donde el acero entra al rango plástico y empieza a fluir. El momento plástico es el momento máximo que soporta el acero. Por qué se produce el PLT? Se produce por las cargas situadas en la parte de compreison en las vigas fuera de su eje longitudinal. El ala de tension evita que la viga siga deformandose de forma vertical y hace que el alma y el ala de compresion giren dando el PLT. Que significa Cb? En clase buscamos una ecuacion de momento de PLT para vigas donde el Mmax era constante en toda su longitud. Pero el caso mas favorable es el de las vigas cuyo Mmax solo esta en un punto de su longitdud. Entonces para adaptar la ecuacion que buscamos se utiliza Cb, que es un promedio de los momentos del diagrama variable. Dibuje la grafica de casos del PLT Si queremos evitar los efectos de PTL, que longitud debemos elegir? La longitud debe ser menor a Lp, para que caiga en el caso 1 que es PTL plastico, ya que la viga fallaria primero por momento plastico. De una sección I, dibuje el area mas importante para resistir cortante: N ¿Por qué se considera la más importante? Porque el cortante máximo se presenta en esta zona. Preguntas: Para que se usan las secciones channel? Entre los W y Channel, cual resiste mas la flexion? Cuales son los 4 motivos para usar factores de resistencia. Cuando Cb es menor mayor o igual a 0? Valores del factor de forma?