sonlu_elemanlar_sunum_1

advertisement

Fixed boundary

uniform loading

Element

Finite element

Cantilever plate

model

in plane strain

Node

Problem: Obtain the

stresses/strains in the

plate

• Approximate

method

• Geometric model

• Node

• Element

• Mesh

• Discretization

Engineering design

Engineering design

• View the problem domain as a collection of subdomains (elements)

• Solve the problem at each subdomain

• Assemble elements to find the global solution

• Solution is guaranteed to converge to the correct solution if proper

theory, element formulation and solution procedure are followed.

Engineering design

Engineering design

• 1941 – Hrenikoff proposed framework method

• 1943 – Courant used principle of stationary potential energy

and piecewise function approximation

• 1953 – Stiffness equations were written and solved using digital

computers.

• 1960 – Clough made up the name “finite element method”

• 1970s – FEA carried on “mainframe” computers

• 1980s – FEM code run on PCs

• 2000s – Parallel implementation of FEM (large-scale analysis,

virtual design)

Courant

Clough

Engineering design

Applications of Finite Element Methods

Structural & Stress Analysis

Thermal Analysis

Dynamic Analysis

Acoustic Analysis

Electro-Magnetic Analysis

Manufacturing Processes

Fluid Dynamics

Financial Analysis

Engineering design

Physical Problem

Mathematical model

Governed by differential

equations

Numerical model

e.g., finite element

model

Continuous body mathematical model

Discretized body – finite

element model

Engineering design

Numerical solver

Discretization

MATHEMATICAL

MODEL

FEA results

FEA model

FEA Preprocessing

FEA

Solution

FEA Postprocessing

Engineering design

Engineering design

Simple Element Equation Example

Direct Stiffness Derivation

Equilibriu m at Node 1 F1 ku1 ku2

Equilibriu m at Node 2 F2 ku1 ku2

or in Matrix Fo rm

k

k

k u1 F1

k u2 F2

Stiffness Matrix

[ K ]{u} {F }

Nodal Force Vector

Engineering design

R k1 u2 u1 0

k1 u2 u1 k 2 u3 u2 0

k2 u3 u2 k3 u4 u3 0

L

k3 u4 u3 k 4 u5 u4 0

k4 u5 u4 P 0

P

k1

k1

k k k

1 1 2

0

k2

0

0

0

0

0

0

0

0

0

k2

0

0

k 2 k3

k3

0

k3

k3 k 4

k4

0

k4

k 4 k5

0

0

k5

0 u1 R

0 u2 0

0 u3 0

0 u4 0

k5 u5 0

k5 u6 P

K u P R

TYPICAL ANALYSIS ASSUMPTIONS: SMALL DISPLACEMENTS

[K] = const

[K] const

To comply with assumptions of small displacements theory, the displacement must not

change the stiffness in a significant way.

Note that displacements don’t have to be large to significantly change the stiffness.

Engineering design

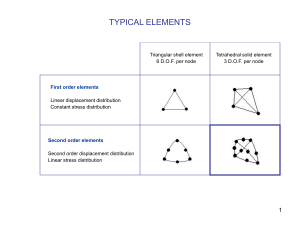

One-Dimensional Elements

Line

Rods, Beams, Trusses, Frames

Two-Dimensional Elements

Triangular, Quadrilateral

Plates, Shells, 2-D Continua

Three-Dimensional Elements

Tetrahedral, Rectangular Prism (Brick)

3-D Continua

FINITE ELEMENT MESH

16

MESH COMPATIBILITY

There is only one

node here

There is only one node

here

There is only one node

here

There is only one node

here

Compatible elements

Incompatible elements

The same displacement shape function

along edge 1 and edge 2

Different displacement shape function

along edge 1 and edge 2

MESH COMPATIBILITY

Model of flat bar under tension. There is a mesh

incompatibility along the mid-line between left and right

side of the model.

The same model after analysis. Due to mesh

incompatibility a gap has formed along the

mid-line.

18

MESH COMPATIBILITY

Shell elements and solid elements combined

in one model.

Shell elements are attached to solid elements

by links constraining their translational D.O.F.

to D.O.F. of solid elements and suppressing

their rotational D.O.F. This way nodal

rotations of shells are eliminated and nodal

translations have to follow nodal translations

of solids.

Unintentional hinge will form along

connection to solids if rotational D.O.F. of

shells are not suppressed.

Hinge

Solid

elements

Shell elements

MESH QUALITY

Elements before mapping

Elements after mapping

MESH QUALITY

aspect ratio

angular distortion (

skew )

angular distortion (

taper )

curvature

distortion

midsize node

position

warpage

MESH QUALITY

Element distortion: aspect

ratio

Element distortion:

warping

MESH QUALITY

Element distortion: tangent edges

MESH ADEQUACY

Support

This stress distribution

needs to be modeled

Load

This stress distribution is modeled

with one layer of first order elements

MESH ADEQUACY

cantilever beam, model 1

terribly bad

cantilever beam size:

10" x 1" x 0.1"

modulus of elasticity:

30,000,000psi

load:

150 lbf

beam theory maximal deflection:f = 0.2"

beam theory maximal stress:

= 90,000psi

cantilever beam, model 2

also terribly bad

cantilever beam model 3

a good beginning !

our definition of the discretization error :

cantilever beam, model 4

an acceptable model

( beam theory result - FEA result ) / beam theory result

model #

FEA

deflection

[in]

deflection

error

[%]

FEA

stress

[ PSI ]

stress

error

[%]

1

0.1358

32

1,500

98

2

0.1791

10

39,713

56

3

0.1950

2.5

65,275

27

4

0.1996

0.2

80,687

10

MESH ADEQUACY

Two layers of second order solid elements are generally recommended for

modeling bending.

Shell elements adequately model bending.

CONVERGENCE CURVE

Convergence criterion

Solution of the hypothetical “infinite”

Finite element model (unknown)

Solution error for

model # 3

Convergence error

for model # 3

1

2

3

# of D.O.F.

Mesh refinement and / or element order upgrade number

27

COMPARISION BETWEEN h & p ELEMENTS

VON MISES STRESS CRITERION

The maximum von Mises stress criterion is based on the von Mises-Hencky theory, also known as

the shear-energy theory or the maximum distortion energy theory. The theory states that a ductile

material starts to yield at a location when the von Mises stress becomes equal to the stress limit. In

most cases, the yield strength is used as the stress limit.

von Mises 0.5 * [( x y )

von Mises 0.5 * [( 1 2 )

y z)

2

(

2 3)

2

(

2

(

2

(

z x ) ] 3 * ( xy yz zx )

2

3 1 ) ]

Factor of safety (FOS) = limit / von Mises

2

2

2

2

Applications: Aerospace Engineering (AE)

30

Applications: Civil Engineering (CE)

31

Applications: Electrical Engineering (EE)

32

Applications: Biomedical Engineering (BE)

33

The Future – Virtual Engineering

34

Example 2D Truss

1

Create Part ‘a tıkla

2

Seçenekleri işaretle ve Continue düğmesine bas

3

Create Line: Connected

komutu ile şekli çiziniz.

4

Add Dimension komutu ile

istenilen ölçüye getiriniz.

Done düğmesine tıklayarak işlemden çıkınız.

5

7

6

Create Material :tıklanır

Property: malzeme özelliklerinin

tanımlanması için seçilir.

Mechanical:Elasticity:Elastic seçilir.

8

10

Create Section:

11

Continue’e Tıklayarak çık.

9

12

OK’e Tıklayarak çık.

OK’e Tıklayarak çık.

Assign Section: 13

Tüm geometri bir pencere içine

alınarak seçilir. Done’a tıklanır.

14

15

OK’e sonra Done’a

tıklayarak çık.

Sonraki aşamada; çözüm için

çalışma alanı olan Assembly’ geçilir

16

Tıklanarak modelin bir

kopyası çözüm alanına

taşınır.

17

19

Modellin bir kopyası

ekranda belirir.

20

18

OK’e Tıklayarak çık.

Diğer bir aşamada; çözüm için

gerekli olan Step’ e geçilir. Burada

genel olarak çözüm zamanı veya

adımları tanımlanır.

21

23

22

Create Step:

Continue’e Tıklayarak çık.

OK’e Tıklayarak çık.

23

25

Sonraki aşamada; çözüm için

çalışma alanı olan Assembly’ geçilir

Create Boundary Conditions:

tıklayınız

Continue’e Tıkla.

24

26

Shift tuşun basılı tutarak gösterilen iki

nokta seçilir.

27

İki kutu işaretlenerek bu

noktaların x ve y’de hareket

kabiliyeti sınırlandırılır.

OK’e Tıklayarak çık.

28

Aynı işlem aşağıdaki nokta içinde

yapılır fakat x yönündeki hareket

kabiliyeti sınırlandırılmaz.

OK’e Tıklayarak çık.

29

Create Load: seçilerek. Yükleme

tanımlamaları yapılır.

30

Shift tuşun basılı tutarak

gösterilen iki nokta seçilir.

29

Concentrated force

seçildikten sonra

Continue: tıklanır.

31

+x ekseninde yük

tanımlandıktan sonra

OK’e tıklayarak çık.

32

Bu aşamada; modelin bölüntüleme

aşamasına gelinir. Model küçük

elemanlara bölünür.

35

33

Her şeyden önce bölüntülemenin kopya üzerinde

değilde orijinal parça üzerinde yapılabilmesi için

Part kutusu seçilir.

34

Seed Part: seçeneği ile

model üzerindeki

geometrinin ne kadar

sıklıkla bölüneceği

belirtilir.

5 birim (bu problemde inç) aralıkla

bölüntüleme yapılması için değer girilir

ve OK’e tıklayarak çıkılır.

Assign Element Type:

36

bölüntülemede hangi eleman

tipinin kullanılacağı belirlenir.

Tüm geometri bir pencere içine

36 alınarak seçilir. Done’a tıklanır.

36

OK’e sonra Done’a

tıklayarak çık.

37

Model son olarak Mesh

Part Instance: komutu ile

bölüntüleme başlatılır.

39

38

Yes: seçeneği ile işlem başlar ve

bölüntüleme işlemi biter.

Modelin rengi değişir ve bölüntü (mesh)

oluşturulmuş olduğu anlaşılır.

43

40

Burada; modelin oluşturduğu denklem

sisteminin çözümü için Job: aşamasına

geçilir.

42

41

Create Job: seçneğini tıkla

Continue: seç.

OK’e Tıklayarak çık.

44

46

Job Menager: komutu

seçilir.

Daha önceden bir çözüm

yapılmış ise “Job-1“ dosyası

üzerine yazmak için izin

isteyebilir. OK:’i tıklayın

45

Submit: komutu ile çözüm

başlatılır

45

Sonuçları görmek için tıklayın.

45

Çözün sonuçlarının renkli görüntüsünü elde etmek için

seçiniz