2012年度先端科学講義資料

advertisement

先端科学特別講義, Nov.11, 2012

バイオマスの石油化学原料化技術の開発

鹿児島大学 大学院理工学研究科

化学生命・化学工学専攻

筒井 俊雄

Biorefinery

2

A set of technology to utilize biomass totally for producing

fuels, chemicals and fertilizer.

Petroleum refinery

Crude oil

Fuel

Transport oil

Chemicals

Industry

Biorefinery

Biomass

Non-edibles

Fertilizer

element

Agriculture

Food

Contributes to

Prevention of Global Warming and Ensuring Energy & Resources

Security

Establishment of Self-sustained, Regional Society with

Collaboration between Agriculture and Fuel & Chemical Industry

From Viewpoint of Prevention of Global Warming

6

Predicted Energy

Demand in the world

1990

2012

Geo/Ocean

Solar

Resources with

CO2 Emission

Wind

Nuclear

Hydro

Natural gas

Level of CO2 Emission

by Kyoto Protocol

Renewable

Energy

Petroleum

Coal

Biomass

Combination of Renewable Energy is necessary

Future Scenario (Shell)

20% is expected from

Biomass

Biomass Plays a Special Role among

Renewable Resources

Highly Valueadded Products

7

The sole renewable resource

which can be utilized for

material and energy

High

Value

“Cascade”

utilization

Wind, Hydro,

Geo/Ocean

Solar

Low

Chemicals

20%

Energy

80%

Only for energy

Demand

Biomass

Technology of biomass

conversion to chemicals

is necessary

3

Sugar Cane Field

Bagasse

4

5

Molasses

Biomass Conversion Technologies

BTL(ガス化+炭化水素合成 )

Biomass

Oxygen

Steam

Syn Gas

Gasification

FT合成

Hydrocarbons

急速熱分解

Gas

Biomass

Fast Pyrolysis

Hydrotreating

Bio Oil

(Crude)

Char

Bio Oil

Cat. Reforming

新プロセス

Biomass

Water

Hydrothermal

treating

Products from

Hemi-cellulose

Cellulose, Lignin

Catalytic

Reforming

Aromatic

Fuel

Comparison with conventional process

急速熱分解

BTL

新プロセス

ガス化→FT 合成

→改質

熱分解

製品

パラフィン系炭化水素

含酸素化合物(Bio Oil)

芳香族炭化水素

用途

ジェット燃料

船舶燃料(Bunker Fuel )

産業用燃料、発電燃料

ガソリン、化学原料

石炭(CTL)、天然ガス

(GTL) を原料とする技

術は工業化済み

石油との混合性なし

低発熱量

石油系燃料と混合可能

プラントコストがきわめ

て高い

低品質

(低発熱量、腐食性、不安

定)

問題点

(3万バーレル必要=

1プラントあたり1000万トン

のバイオマス原料が必

要)

Biomass + H2O + O2

熱分解→

水素化精製

水熱処理 →接触改質

反応

水素消費量

(400~500

Nm3/kl)

アップグレードするには多量

の触媒必要

ROH OH

OH

OR

CH3

H3C

CH2OH

ROH

2H2 + CO CO2, H2O

CHO

CH3

CHO

CnH2n+2

RCOOH

Tar

CH3COOH

CH2OH

CO, H2O

CO2, CH4, Char(Coke)

Biorefinery 技術の開発に必要なこと

・バイオマス原料はプラントの近くに集積している必要がある

・製品に見合うバイオマス量を確保する必要がある

(燃料製造:製品100万トン/年以上、化学原料:10万トン/年以上)

・製品の品質は石油系の品質同等である必要

・選択性とエネルギー効率の高いプロセスである必要がある

Consideration of Scale for Biomass Conversion Process

天然ガス

GTL

Diesel Oil

ガス化、 酸素分離、FT 合成など複雑・高

価なプロセス

Biomass

BTL

生産量: 30,000b/d=2 million t/Y

1000万 t/YのBiomassに相当

困難(輸送コストが多大となる)

製糖工場

サトウキビ数100万 t/Yが集積している

この規模に見合うプロセス=シンプルな技術の組合せ

既存のインフラの活用

4. 製糖工場とバイオリファイナリーの

インテグレーション

サトウキビ

砂糖

製糖工程

サトウキビ

廃糖蜜

スチーム

バガス

砂糖

製糖工程

廃糖蜜

スチーム

バガス

バガス

ボイラー

バガス

ボイラー

本プロセス

水熱処理

バガス

カリウム

燃料・ 化学原料

従来の製糖工程

製糖-Biorefinery Hybrid システム

New process integlated with a sugar factory

Sugar factory

Sugar (12)

Sugar cane

(100)

Steam

Baggase

(25)

Morasses

(4)

Bagasse

Boiler

After introducing the new process

Sugar cane

Sugar

New Process

Hot water

Other

Biomass

Morasses

Ads.

Oxyge

HydroSteam

nates

thermal

Baggase

(25)

Hemi-Cellulose (6.2) →

Baggase

Boiler

Residual (18)

Baggase

Catal. Reforming

Fuel

Oil

(1.3)

NEDO Project

1. Hydrothermal Treatment(AIST)

2. Catalytic Reforming(Kagoshima Univ.)

Naphthalenes

Heavy Oil

Mono Aroma

Levulinic acid

CO2

Cat. Coke

CO

Other Oils

Furfural

5-HMF

アルデヒド

生成量(mg/g)

200

180

160

200

ギ酸

レブリン酸

9.6

4.5

7.1

4.2

180

Xylose

+Arabinose

酢酸

9.1

フルフラール

160

HMF

54.4

140

57.1

5.6

7.6

60.6

120

Glycolaldehyde

Mix

17.4

C2-4 Olefin

140

5.8

10.7

30.7

13.8

4.1

120

24.0

Themal Coke

C1-4 Paraffin

Glucose

0.0

100

80

60

100

49.1

46.7

87.9

40.7

72.3

67.4

79.4

71.9

56.0

80

60

37.2

0

38.2

47.6

40

40

20

25.2

35.4

45.8

25.9

20

6.6

0

0.7%リン酸

0.7%リン酸

180℃60分

200℃15分

水

0.7%リン酸

220℃15分

43.6

47.2

40.7

37.3

水

0.7%リン酸

240℃15分

0

Mono Sacch

Mix

33.7

3.2

3.3

2.7

0.01M HCl 0.23M HCl

14.6

0.23M

H2SO4

3. K Recovery(Kagoshima Pref. Inst.)

10

20

30

40

50

60

70

80

90

100

Yield [ C% ]

4. Process Design(Chiyoda Corp.)

バガスの水熱処理(ヘミセルロース→水溶性分解物)

水中

温度200℃、圧力18気圧程度

バガス

水熱処理によって生成する物質

アルデヒド

バガス

生成量(mg/g)

200

200

ギ酸

180

レブリン酸

9.6

4.5

7.1

4.2

9.1

160

180

酢酸

フルフラール

Glyceraldehyde

160

HMF

54.4

140

57.1

5.8

10.7

5.6

7.6

60.6

120

17.4

HC=O

HCOH

140

30.7

13.8

4.1

120

24.0

80

72.3

67.4

71.9

56.0

Dihydroxyacetone

80

60

37.2

40

40

35.4

25.2

25.9

6.6

0

0.7%リン酸

0.7%リン酸

180℃60分

200℃15分

水

0.7%リン酸

220℃15分

47.2

20

37.3

水

0.7%リン酸

H2COH

43.6

40.7

45.8

H2COH

C=O

38.2

47.6

20

H2COH

87.9

40.7

79.4

60

100

49.1

46.7

HC=O

H2COH

0.0

100

33.7

3.2

3.3

2.7

0

0.01M HCl 0.23M HCl

240℃15分

14.6

廃糖蜜

0.23M

H2SO4

600

CH3COOH

O

フルフラール

C

HC

5-ヒドロキシメチル

フルフラール

CHO

C

CH

HOCH2 O

CHO

C

C

HC

CH

スクロース

グルコース

フルクトース

グリセルアルデヒド

グリコールアルデヒド

300

反応時間 [s]

酢酸

レブリン酸

CH3COCH2CH2COOH

Glycolaldehyde

ジヒドロキシアセトン

ギ酸

180

60

酢酸

レブリン酸

アセトアルデヒド

30

5-HMF

フルフラール

成分X

TOC

原料

0

20

40

60

80

原液中の糖を100とした時の生成液中の組成[C%]

100

Pretreatment

Hydrothermal Treatment of Bagasse

10

AIST and Kagoshima Univ.

Hemi-Cellulose=25wt%

Aldehydes

Yield(mg/g)

200

200

Formic Acid

Water

180

Levulinic Acid

Acid

180

Acetic acid

Furfural

160

160

17.4

HMF

140

120

140

5.8

5.6

7.6

5.2

8.0

10.7

4.0

9.0

100

46.7

49.1

4.8

8.4

120

100

48.0

40.7

60

37.2

44.9

47.6

40

87.9

56.0

80

52.6

60

24.0

0.0

50.7

80

30.7

31.8

23.6

38.2

40

43.6

47.2

20

37.3

25.9

25.3

27.9

29.4

20

0

0

220℃15min

240℃15min

260℃15min

200℃60min

Hemicellulose was converted at 200℃.

220℃60min

33.7

3.3

2.7

0.01M HCl 0.23M HCl

3.2

14.6

0.23M

H2SO4

Yield was increased and levulinic acid was

obtained by acid addition at higher temp.

Pretreatment

Hydrothermal Treatment of Molasses

11

Kagoshima Univ.

250℃, HCl=0.1mol/L

Levulinic A.

Reaction Time Period [s]

600

300

180

Aldehydes

5-HMF

60

30

Feed

0

20

40

60

80

Carbon Yield Base on Sugars in Molasses [C%]

Yield was 67 C% of sugars included in molasses

100

Sucrose

Gulcose

Fructose

Glyceraldehyde

Glycolaldehyde

Dihydroxyacetone

Formic acid

Acetic acid

Levulinic acid

Component X

Acetaldehyde

5-HMF

Fuefural

TOC

Pretreatment

12

Acid Fermentation of Molasses

Kagoshima Univ.

80

70

CO2

[ C] % ]

Yield

収率[%

60

50

40

Butyric Acid

30

20

Acetic Acid

10

Lactic Acid

0

0

1

2

3

4

5

6

7

8

9

Day

日数[day]

Organic acid yield was 47 C% of sugars included in molasses

接触改質反応装置

15

Oxygen-containing

Intermediates

Flowmeter

Feed Pump

Feedstock

Preheater

Quartz sand

Catalyst

Layer

Electric Furnace

Gas bag

N2 Gas

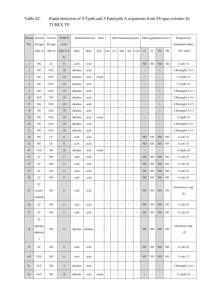

Mono-saccharides Mixture

(Glucose=44.7, Xylose=10.5, Galactose=4.0,

Arabinose=7.9, Fuructose=32.9)

Glucose

Xylose + Arabinise Mixture (57.0:43.0)

Glycolaldehyde Mix

(Glycolaldehyd, Glyceraldehyde, Dihydroxyacetone=32.7:34.6:32.7)

5-HMF

Furfural

Ice/Water

Bath

Levulinic acid

ゼオライト触媒による接触改質

ZSM-5(Si/Al=27), 723K

Naphthalenes

Heavy Oil

Mono Aroma

Levulinic acid

CO2

16

Cat. Coke

CO

Other Oils

Furfural

5-HMF

Glycolaldehyde

Mix

Xylose

+Arabinose

C2-4 Olefin

Themal Coke

C1-4 Paraffin

Glucose

Mono Sacch

Mix

0

10

20

30

40

50

60

Yield [ C% ]

70

80

90

100

Yields of aromatic products in the conversion of various

oxygen-containing intermediates with ZSM-5 (Si/Al=27)

Benzene

723K

Ethylbenzen

C4-BZ

NA

DMN

17

DM

Toluene

Levulinic acid

Xylene

C3-BZ

MN

Furfural

5-HMF

Glycolaldehyde

Mix

Xylose

+Arabinose

Glucose

Mono Sacch

Mix

0

10

20

30

Yield [ C% ]

40

50

Effect of zeolite species on the product yields in the

conversion of furfural at 823K

Furfural

CO2

Naphthalenes Heavy Oil

Mono Aroma

ZSM-5('27)

CO

C2-4 Olefin

C1-4

ZSM-5(75)

ZSM-5(140)

Beta

Other Oils

Mordenite

Furfura

Y

Cat. Coke

0

10

20

30

40

50

60

Yield [ C% ]

70

80

90

100

20

Effect of reaction temperature on the product

19

Levulinic acid, ZSM-5(Si/Al=27)

Temperature [ K ]

823

Other Oils

773

Heavy Oil

Mono Aroma

CO

Cat. Coke

Naphthalenes C2-4 Olefin C1-4 Paraffin

CO2

723

673

0

20

40

60

Yield [ C% ]

80

100

Intermediates for Catalytic Reforming

Bagasse

Hemi-cellulose

Glyceraldehyde

Cellulose

Hydrothermal Reaction

Hydrolysis

13

Dihydroxyacetone

Retro-aldol

Glycolaldehyde

Dehydration

5-Hydroxymethyl fulfural (5-HMF)

Levulinic acid

Saccharides

Furfural

Acid fermentation

Molasses

Acetic acid

Lactic acid

Butyric acid

Gradient composition zeolite

Gradient composition ZSM-5:

Minimizing coking at external surface of zeolite

Suppressing coke/tar

formation

Reforming Products

Acid sites in the pore

Si/Al

Al2O-54SiO2(44-0003)

29

1430

011 001

011

30

666

31

369

010

010

011 001 011

[100]

回折像

TEM

TEM-EDX

32

67.0

33

49.3

34

27.1

35

27.7

Minimizing Energy Consumption

Conventional Technology

with Distillation

New Process

Tsutsui:Japanese Patent

Publication 2010-202548

Water

Bagasse

Water

Hydrothermal

Reactor

Zeolite

Catal.

Reformer

Hot water

Bagasse

Distillation

Heat

Adsorption

Water

200℃

1.8MPa

Oxygenate

Oxygenate

Solution (2wt%)

Refor

ming

Resid. bagasse

Oxyge

nate

Resid. bagasse

Bagasse=1kg, Water=10kg, Oxygenate=0.2kg

Oxygenate Concentration=2wt%

Oxygenate Concentration = 40wt%

Required heat for water evaporation:

15MJ/kg-bagasse

5~2MJ/kg-bagasse

Energy consumption can be

reduced drastically

Adsorption of

Oxygenates

Zeolitewith zeolite

isotherm

of an with

oxygenate

吸着量

5ペレット pellet]

[g/g-ZSM]

[g/g-zeolite

quantity

Adsorbed

0.25

Pore volume [mL/g]

細孔容積[mL/g]

0.2

Water

60℃

0.15

Adsorption

isotherm

40℃

20℃

0.1

Oxygenate (Levulinic acid)

2wt%水溶液に対する平衡吸着量

Concentration in the zeolite

(細孔容積の40%相当量)

pores =40 wt%

0.05

0

0

1

水熱反応後の生成物濃度2wt%

Concentration in the liquid

phase= 2 wt%

2

3

4

5

液相中濃度[mol/l]

Concentration

in liquid phase [mol/L]

6

1. バイオリファイナリーの意義

1.温暖化対策、資源エネルギーセキュリティの確保

2.農業振興、地域自立社会構築

持続可能な社会

バイオマスの利用はこの両方に貢献するもの

製糖工場に集積するサトウキビ由来のバイオマス

(廃糖蜜・バガス)の活用について検討

Biorefineryによる地域貢献

サトウキビの製糖工程で副生する バガスや廃糖蜜 を高効率

に炭化水素類に転化する 新規バイオリファイナリー技術 を適

用することにより、

農業廃棄物から 地域のエネルギー や高付加価値化学原料

を生産するとともに、有用肥料成分である カリウム の回収を

行う 地域循環モデルを構築 する。

Biorefinery

サトウキビ

製糖工場

バガス・廃糖蜜

×

エネルギー

カリウム

これまでは石油・肥料を

購入し、廃糖蜜を搬出

×

化学原料

燃料油

地域資源循環・高付加価値化

CO2排出量低減

Biorefineryを基盤とする社会

農作物(食糧)

収入

補助

金

石油使用量低減

日本

全体

化学品

農業副生物

廃棄物

収入

休耕地

Biorefinery

肥料

農業経営拡大

農地開拓・整備

地域産業振興

地域燃料

増産

農業収益性向上

食糧自給率向上

世界のバイオマス活用・CO2削減への貢献

日本

サトウキビ

アジア・ オースト

ラリア

世界

130 万t

47900 万t

101200 万t

バガス(ヘミセルロース分)

13 万t

4790 万t

10120 万t

廃糖蜜

4.6 万t

1680 万t

3540 万t

3.1 万t

1.61

1140

1630 万t

2410

3440 万t

本プロセス製品

世界の石油消費

の8-10%に相当

(燃料換算)

CO2削減量

9.8

5 万t

3590

5120 万t

7570万

1.08 億t