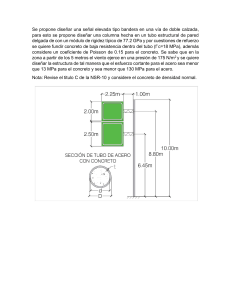

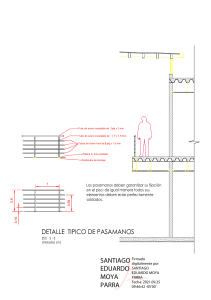

INDUSTRIA SUCROALCOLERA ANALISIS ESTRUCTURAL Y DE DILATACION TERMICA DE UNA CALDERA BAGACERA Cesar A. Romero Rodríguez. TIPO: MONODRUM CAPACIDAD: 200 ton/hr CONDICIONES DEL VAPOR: 68 BARG – 485°C. Parrilla: Basculante. 1. Análisis de deformación en tubería colectora en pared frontal • Material: acero ASTM A 355 P12. Densidad del acero: 7850 kg/m3 El tubo soporte está empotrado en ambos extremos, son puntos fijos, con caldera en frío. 8.262 m pt 9.892 m 1.1. Análisis con carga estática Temperatura: 30 °C • Diámetro exterior del tubo: 10’’ = 0.254 m = 25.4 cm • Espesor del tubo: 1.3/4’’ = 4.445 cm • Diámetro interior del cabezal: 25.4 – 2*4.445 = 16.51 cm • Longitud del tubo: 12.722 m = 1272 cm • Longitud del tubo con carga: 9.792 m = 979.2 cm Cargas: a) Volumen interior del tubo (cabezal AB) Vtubo = π ∗ D2int 0.16512 ∗ Ltubo = π ∗ ∗ 12.722 = 0.272 m3 4 4 Peso del agua en el tubo: kg m Pagua−cabezal (daN) = Vint (m3 ) ∗ ρagua ( 3 ) ∗ g ( 2 ) ∗ 10−1 m s kg m → Pagua−cabezal = 0.272(m3 ) ∗ 975 ( 3 ) ∗ 9.81 ( 2 ) ∗ 10−1 = 260.16 daN m s Peso unitario del agua, por unidad de longitud, p1 (daN/*cm): Punit−agua = Pagua−cabezal (daN) 260.16(daN) daN = = 0.265 Lcabezal (cm) 979.2(cm) cm b) Peso del tubo (cabezal) PTubo−cabezal kg m PTubo−cabezal (daN) = Vtubo (m3 ) ∗ ρ𝑎𝑐𝑒𝑟𝑜 ( 3 ) ∗ g ( 2 ) ∗ 10−1 m s π kg m = ∗ (0.2542 − 0.16512 )𝑚2 ∗ 12.72m ∗ 7850 ( 3 ) ∗ 9.81 ( 2 ) ∗ 10−1 = 2,866 daN 4 m s Peso unitario del tubo, por unidad de longitud, p1 (daN/*cm): Punit−cabezal = PTubo−cabezal (daN) 2866(daN) daN = = 2.25 Lcabezal (cm) 1272(cm) cm 2 c) Peso pared vertical convectora = Peso tubos + Peso pared + Peso agua en tubos • • • • • • Altura: 17.174 m Nr. tubos: 67 Diámetro exterior de tubo: 3’’ = 0.0762 m Espesor del tubo: 4.25 mm = 0.00425 m Diámetro interior del tubo: 0.0762 - 2*0.00425 = 0.0677 m Material del tubo: Acero ASTM A 178 grado A PTubos−pared convect (daN) = Nrtubos (Tubos) ∗ Vmat−tubo ( PTubos−pared convect (daN) = 67 ∗ m3 kg 𝑚 ) ∗ ρacero ( 3 ) ∗ g ( 2 ) ∗ 10−1 tubo m 𝑠 π ∗ (0.07622 − 0.06772 ) ∗ 17.174 ∗ 7850 ∗ 9.81 ∗ 0.1 = 8512 daN 4 Peso unitario del tubo, por unidad de longitud, p1 (daN/*cm): Punit−pared convectora = d) Ppared−convect (daN) 8512(daN) daN = = 8.70 Lcabezal (cm) 979.2(cm) cm Peso del agua en tubos de pared vertical: Pagua−pared convect (daN) = Vagua (m3 ) ∗ ρagua ( kg m ) ∗ g ( 2 ) ∗ 10−1 m3 s π ∗ (0.06772 ) ∗ 17.174 ∗ 995 ∗ 9.81 ∗ 0.1 = 4043daN 4 agua (daN) P daN 4043(daN) pared−convect Punit−agua−pared convect ( )= = = 4.13 cm Lcabezal (cm) 979.2(cm) → Pagua−pared convect = 67 tubos ∗ Peso unitario total sobre cabezal AB: Punit-total: 0.265 + 2.25 + 8.70 + 4.13 = 15.345 daN/cm Determinación de fuerzas cortantes en tubo Reacciones, son iguales, pues la fuerza principal es simétrica. Con las notaciones de la figura: V1 = V2 = p( daN ) ∗ l(cm) 15.345 ∗ 979.2 cm = = 15025.82 daN 2 2 Fuerzas cortantes en tubo: Tx = Item 1 2 3 4 5 6 Variación p daN/cm 315.345 315.345 315.345 315.345 315.345 315.345 de fuerza x cm 0 97.92 195.84 293.76 391.68 489.6 p∗l x ∗ (1 − 2 ) 2 l cortante en tubo soporte l Tx cm daN 979.2 154,392.91 979.2 123,514.33 979.2 92,635.75 979.2 61,757.16 979.2 30,878.58 979.2 0.00 3 Tmax 7 8 9 10 11 315.345 315.345 315.345 315.345 315.345 587.52 685.44 783.36 881.28 979.2 979.2 979.2 979.2 979.2 979.2 -30,878.58 -61,757.16 -92,635.75 -123,514.33 -154,392.91 Tmin Momentos flectores en soporte del tubo: M1 = M2 = − p( daN ) ∗ l2 (𝑐𝑚2 ) 15.345 ∗ 979.22 cm = − = 1′ 839,160.86 daN ∗ cm 8 8 Momento flector en un lugar x del tubo soporte: Mx = Item 1 2 3 4 5 6 7 8 9 10 11 p( daN ) ∗ l2 (cm2 ) x x2 1 cm ∗ ( − 2 − ) (daN ∗ cm) 2 l l 6 Variación de Momento flector en tubo soporte p x l Mx daN/cm cm cm daN*cm 315.345 0 979.2 -25,196,923.24 Tmax 315.345 97.92 979.2 -11,590,584.69 315.345 195.84 979.2 -1,007,876.93 315.345 293.76 979.2 6,551,200.04 315.345 391.68 979.2 11,086,646.22 315.345 489.6 979.2 12,598,461.62 315.345 587.52 979.2 11,086,646.22 315.345 685.44 979.2 6,551,200.04 315.345 783.36 979.2 -1,007,876.93 315.345 881.28 979.2 -11,590,584.69 315.345 979.2 979.2 -25,196,923.24 Tmin Momento flector máximo en tubo soporte: Mf−máx daN 2 2 p ∗ l2 15.345 cm ∗ 979.2 cm = = = 613,053.62 daN ∗ cm 24 24 Verificación al momento flector en tubo soporte Esfuerzo flector máximo en tubo soporte: daN Mflector−máx (daN ∗ cm) σmáx ( 2 ) = cm Wtubo (cm3 ) En la cual: Iz π Wtubo (cm3 ) = Módulo de resistencia de tubo = z = ∗ (D4ext − d4int )(cm4 ) 32 ∗ Dext (cm) 2 Diámetro exterior del tubo soporte, Dext = 25.4 cm Diámetro interior del tubo soporte, dint = 16.51 cm π ∗ (25.44 − 16.514 ) = 1,321.62 32 ∗ 25.4cm daN 613,053.62 daN ∗ cm daN σmáx ( 2 ) = = 463.865 3 cm 1,321.62 cm cm2 → Wtubo (cm3 ) = 4 Resistencia a la flexión del material del tubo soporte – cabezal: 4500 daN/cm2, a 25°C A temperatura de operación: 0.32*4500 = 1440 daN/cm 2 Se constanta que: σf−máx ( daN daN ) = 463.865 < σf−máx = 1,440 2 cm cm2 Diagrama de esfuerzos en tubo soporte pared posterior 15.345 daN/cm 146.4 cm 146.4 cm 979.2 cm Fuerzas cortantes, T + - -(p*l^2)/8 -(p*l^2)/8 Momentos flectores, Mf - + + Mmáx = (p*l^2)/24 Mmáx =613,053.62 daN*cm Deformación total en cabezal, fmáx: en condiciones estáticas: fmáx (cm) = daN pmax ( cm ) ∗ L4cabezal (cm4 ) daN 384 ∗ E ( 2 ) ∗ I(cm4 ) cm En la cual. I: Momento de inercia geométrico del cabezal ICabezal (cm4 ) = π π ∗ (D4ext − d4int ) = ∗ (25.44 − 16.514 ) = 16,784.56 64 64 E = 2.1*106 daN/cm2 (a 20°C) fmáx = daN 15.345 ( cm ) ∗ 979.24 (cm4 ) daN 384 ∗ 2.1 ∗ 106 ( 2 ) ∗ 16784.56(cm4 ) cm = 1.043 cm = 10.43 mm Se observa que esta deformación con carga estática, 10.43 mm. 5 Esfuerzo máximo en condiciones estáticas en tubo soporte de pared posterior 15.345 daN/cm fmáx = 10.43 mm 146.4 cm 979.2 cm 146.4 cm L = L/2 = 636 cm Determinación de deformación máxima para provocar rotura del tubo soporte Esfuerzo a la flexión que produciría la falla del tubo: σf−rot ( daN Mf−rot daN ∗ cm daN )= = 1,440 2 3 cm Wf cm cm2 Despejando, se obtiene el momento flector que produciría el esfuerzo flector de falla: Mf−rot = Wf ∗ σf−rot = 1,321.62 cm3 ∗ 1,440 daN = 1′903,132.8 daN ∗ cm cm2 Fuerza específica unitaria máxima, para la falla del tubo: Del momento flector máximo de rotura; daN 2 2 pmáx ∗ l2 pmáx cm ∗ 979.2 cm Mf−rot = = = 1′ 903,132.8 daN ∗ cm 24 24 24 ∗ Mf 24 ∗ 1′ 903,132.8 daN ∗ cm daN → pmáx = = = 47.64 2 2 2 l 979.2 cm cm Determinación de la deformación máxima del cabezal en condiciones estáticas, hasta la falla: daN pmax ( ) ∗ L4cabezal (cm4 ) 47.64 ∗ 979.24 cm fmáx (cm) = = = 3.23 cm = 32.36mm 6 ∗ 16,784 daN 384 ∗ 2.1 ∗ 10 4 ) 384 ∗ E ( 2 ) ∗ I(cm cm Análisis de resistencia en condiciones de operación En este caso se toma en cuenta la temperatura de operación del tubo soporte de la pared convectiva frontal. Temperatura media del tubo soporte: 240 °C Coeficiente de corrección del módulo de elasticidad longitudinal del acero: Para 240°C: 0.85 Entonces, el valor del módulo de elasticidad del acero al carbono para 240 °C: 6 6 6 Et = 0.85*2.1*10 = 1.785 *10 daN/cm2 T 20 ºC 100 ºC 200 ºC 300 ºC 400 ºC 500 ºC 600 ºC 700 ºC 800 ºC 900 ºC 1000 ºC 1100 ºC 1200 ºC Ky,T = fy,T / fy Kp,T = fp,T / fy 1,000 1,000 1,000 1,000 1,000 0,780 0,470 0,230 0,110 0,060 0,040 0,020 0,000 KE,T = ET / E 1,000 1,000 0,807 0,613 0,420 0,360 0,180 0,075 0,050 0,0375 0,0250 0,0125 0,0000 1,000 1,000 0,900 0,800 0,700 0,600 0,310 0,130 0,090 0,0675 0,0450 0,0225 0,0000 Análisis de esfuerzos longitudinales por dilatación térmica Dilatación máxima: 0.0125 mm ∗ 9.79 m ∗ 240 °C = 29.37 mm °C ∗ m Esfuerzo unitario de compresión por dilatación impedida: σc = E ( daN ∆L 2.937 cm daN )∗ = 1.785 ∗ 106 ∗ = 5,355 2 cm Ltubo 979 cm cm2 Este esfuerzo térmico, por dilatación impedida, supera el esfuerzo admisible de compresión, de 4,100 daN/cm2, por lo tanto, es necesario que el tubo soporte se desplace hasta que se asegure un esfuerzo de compresión menor al admisible, de otro modo la tubería soporte se romperá. De la ecuación del esfuerzo admisible a la compresión del acero del tubo soporte: σc = E ( daN ∆L daN ∆L (cm) daN )∗ = 1.785 ∗ 106 2 ∗ = 4,100 2 2 cm Ltubo cm 979 cm cm Entonces, la dilatación que debe absorber el tubo soporte, sin romperse, es: daN ∗ 979 cm cm2 = 2.24 cm = 22.4 mm daN 1.785 ∗ 106 2 cm 4,100 ∆L = Es decir, la tubería debería desplazarse 29.37 -22.4 = 6.97 mm. Actualmente, se observa que la tubería se desplaza entre 8 a 10 mm, se toma 9 mm 7 Entonces el esfuerzo efectivo por dilatación impedida es el que se produce para una dilatación de 29.37-9 = 20.37 mm = 2.037 cm σc = E ( daN ∆L 2.037 cm daN )∗ = 1.785 ∗ 106 ∗ = 3,714 < 4,100 2 cm Ltubo 979 cm cm2 Se recomienda que la tubería se desplace en promedio 12 mm, por medida de seguridad. fmáx−oper daN ) ∗ 979.24 (cm4 ) cm = = 1.23 cm = 12.30 mm daN 384 ∗ 1.785 ∗ 106 ( 2 ) ∗ 16,784.56(cm4 ) cm 15.345 ( 8 1.2. Balance de Masa y Energía en Caldera (a condiciones actuales). 1.3. Análisis de dilatación de pared convectiva frontal en caldera Dx L1 650 °C DL4 = 30.84 mm PARED FRONTAL DE AGUA 700 °C DL3 = 32.53 mm PARED FRONTAL DE AGUA A 30 °C 750 °C DL2 = 34.25 mm 800 °C DL1 = 35.94 mm Domo superior L 5.625 mm L 5.625 mm L 5.625 mm L 5.625 mm Domo superior L1 L1 DY = 139.9 mm DTm4: 477.5 °C PARED FRONTAL DE AGUA A temperaturas de operación DTm3: 502.5 °C DTm2: 540 °C DTm1: 552.5 °C 850°C Domo inferior Domo inferior Pared convectiva con dilatación térmica Pared convectiva sin dilatación térmica Figura 10: Pared convectiva de caldera, sin dilatación y con dilatación térmica 10 Se divide la pared convectiva en cuatro secciones, de 4.256 m cada una, de largo Con el balance de masa y energía en caldera, de la página anterior, se tiene: Tramo 1: Temperatura del líquido saturado: 280°C Temperatura del gas de combustión inicio del tramo 1: 800 °C Temperatura del gas de combustión final del tramo 1: 800 °C 850 + 800 + 280 2 Temperatura media en tramo 1: = 552.5 °𝐶 2 Dilatación en tramo 1: ∆L1 = 4.256 m ∗ (552.5 − 20)°C ∗ 0.012 = 27.17 mm Tramo 2: Temperatura del líquido saturado: 280°C Temperatura del gas de combustión inicio del tramo 2: 800 °C Temperatura del gas de combustión final del tramo 2: 750 °C 800 + 750 + 280 2 Temperatura media en tramo 1: = 527.5 °𝐶 2 Dilatación en tramo 2: ∆L2 = 4.256m ∗ (527.5 − 20)°C ∗ 0.012 = 25.91 mm Tramo 3: Temperatura del líquido saturado: 280°C Temperatura del gas de combustión inicio del tramo 3: 750 °C Temperatura del gas de combustión final del tramo 3: 700 °C 750 + 700 + 280 2 Temperatura media en tramo 1: = 502.5 °C 2 Dilatación en tramo 3: ∆L3 = 4.256m ∗ (502.5 − 20)°C ∗ 0.012 = 24.61 mm Tramo 4: Temperatura del líquido saturado: 280°C Temperatura del gas de combustión inicio del tramo 4: 700 °C Temperatura del gas de combustión final del tramo 4: 650 °C 700 + 650 + 280 2 Temperatura media en tramo 1: = 477.5 °C 2 Dilatación en tramo 4: ∆L3 = 5.625m ∗ (502.5 − 20)°C ∗ 0.012 = 23.36 mm Dilatación total de pared convectiva, vertical: 27.17+25.91+24.61+23.36 = 101.05 mm De acuerdo al diseño e instalación de la pared vertical, esta dilatación es absorbida pues existe elasticidad suficiente en la pared, tanto en dirección vertical como en la horizontal. Dx oper Dy1 oper Dx oper Dy1 oper B A 12 Dy2 operación PF PF T1 = 25 °C A PF PF T2 = 265 °C B 5350 > 4000 Se rompe tubo soporte C 3250 < 4000 No se rompe tubo soporte Desplazamiento del tubo vertical, por dilatación del tubo horizontal: 9 mm p daN/cm 30 32 34 36 38 40 42 44 46 47.64 50 52 54 56 L cm 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 979.2 I cm4 16784 16784 16784 16784 16784 16784 16784 16784 16784 16784 16784 16784 16784 16784 f mm 20.38 21.74 23.10 24.45 25.81 27.17 28.53 29.89 31.25 32.36 33.96 35.32 36.68 38.04 Mf daN*cm 1,198,541 1,278,444 1,358,346 1,438,249 1,518,152 1,598,054 1,677,957 1,757,860 1,837,763 1,903,283 1,997,568 2,077,471 2,157,373 2,237,276 Wf f cm3 daN/cm2 1,322 907 1,322 967 1,322 1,028 1,322 1,088 1,322 1,149 1,322 1,209 1,322 1,270 1,322 1,330 1,322 1,391 1,322 1,440 1,322 1,511 1,322 1,572 1,322 1,632 1,322 1,693 13 Fuerza unitaria y deformación de barra soporte pared posterior 60 50 40 20 10 32 30 30 34 40 38 36 38.04 33.96 29.89 31.25 27.17 28.53 24.45 25.81 21.74 23.10 20.38 50 47.64 46 44 42 56 54 52 35.32 36.68 32.36 0 1 2 3 4 5 6 7 8 9 p daN/cm 10 11 12 13 14 f mm Fuerza unitaria y momento flector en Barra soporte Posterior 2500000 2,157,373 1,837,763 1,997,568 2,237,276 2000000 1,677,957 2,077,471 1,518,152 1,903,283 1,358,346 1,757,860 1500000 1,198,541 1,598,054 1,438,249 1,278,444 1000000 500000 0 30 32 34 36 38 40 42 44 46 47.64 50 52 54 56 1 2 3 4 5 6 7 8 9 10 12 13 14 p daN/cm 11 Mf daN*cm MOMENTO FLECTOR Y ESFUERZO DE FLEXIÓN EN BARRA SOPORTE POSTERIOR Mf daN*cm 100% 907 967 1,028 1,088 1,149 1,209 1,270 1,330 1,391 1,440 1,511 1,572 1,632 1,693 1,278,444 1,198,541 sf daN/cm2 1,438,249 1,358,346 1,598,054 1,518,152 1,757,860 1,903,283 1,677,957 1,837,763 2,077,471 2,157,373 1,997,568 2,237,276 100% 1 2 3 4 5 6 7 14 8 9 10 11 12 13 14 Análisis de deformación en tubería colectora en pared lateral Material: acero ASTM A 355 P12. Densidad del acero: 7850 kg/m3 El tubo soporte está empotrado en un extremo, punto fijo, y apoyo simple en el punto 2 1 Punto Fijo pt Pared convectiva lateral 2 Punto Móvil Tubo soporte 4100 cm Punto fijo Tubería soporte fuera de servicio. Punto móvil T0 = 25 °C L0 = 410 cm Esfuerzo de dilatación térmica: 0 daN/cm2 ANÁLISIS DE ESFUERZOS EN DILATACIÓN HORIZONTAL Dilatación máxima en estado libre, sin impedimento ∆L = α ∗ Lb ∗ ∆t = 0.0125 Punto fijo °C ∗ mm ∗ 4.10m ∗ 240°C = 12.3 mm m Tubería soporte en dilatación libre. Punto móvil T0 = 25 °C L0 = 410 cm Esfuerzo por dilatación impedida: 0 daN/cm2 L1 = 411.3 cm Dilatación: 12.3 mm 15 Esfuerzo máximo de dilatación en condición de dilatación impedida Resistencia admisible a la compresión del material del tubo soporte: 4100 daN/cm2 σc = E ( daN ∆L 1.23 cm daN )∗ = 1.785 ∗ 106 ∗ = 5,355 > 4100 2 cm Ltubo 410 cm cm2 Tubería soporte en dilatación Impedida Punto fijo DT = 240 °C Punto fijo L0 = 410 cm Esfuerzo por dilatación impedida: 5,355 daN/cm2> 4,100 daN/cm2 (esfuerzo admisible) SI HUBIERA DILATACIÓN IMPEDIDA (PUNTOS FIJOS EN EXTREMOS) EL TUBO SOPORTE SE ROMPE En el caso de dilatación impedida, el esfuerzo de compresión térmico, es mayor que la resistencia a la compresión del material del tubo, por lo que es necesario que el tubo se desplace unos milímetros en sentido horizontal. Dilatación impedida admisible en tubo soporte Del esfuerzo admisible a la compresión del acero del tubo soporte: σc = E ( daN ∆L daN ∆L (cm) daN )∗ = 1.785 ∗ 106 2 ∗ = 4,100 2 2 cm Ltubo cm 410 cm cm Entonces, la dilatación que debe absorber el tubo soporte, sin romperse, es: daN ∗ 410 cm cm2 = 0.94 cm = 9.4 mm daN 1.785 ∗ 106 2 cm 4,100 ∆L = Es decir, la tubería debería desplazarse 12.3 -9.4 = 2.9 mm. Actualmente, se observa que la tubería se desplaza entre 3 a 4 mm, se toma 3.5 mm Entonces el esfuerzo efectivo por dilatación impedida es el que se produce para una dilatación impedida de 12.3 – 3.5 = 8.8 mm = 0.88 cm σc = E ( daN ∆L 0.88 cm daN )∗ = 1.785 ∗ 106 ∗ = 3,831 < 4,100 2 cm Ltubo 410 cm cm2 16 Se recomienda que la tubería soporte lateral se desplace no menos de 4 mm, en dirección horizontal, medido desde el punto fijo, por medida de seguridad. Punto fijo Tubería soporte en dilatación Impedida de 9.5 mm DT = 240 °C Punto fijo L1 = 4103.5 cm Esfuerzo por dilatación impedida: 3,831 daN/cm2 < 4,100 daN/cm2 (esfuerzo admisible) CON DILATACIÓN LIBRE PARCIAL DE 3.5 MM (ESTADO ACTUAL) EL TUBO SOPORTE NO SE ROMPE ANÁLISIS DE ESFUERZOS EN DILATACIÓN VERTICAL Se determina el esfuerzo máximo por dilatación térmica, que puede soportar la tubería, sin romperse. Dilatación máxima en estado libre, sin impedimento ∆L = α ∗ Lb ∗ ∆t = 0.0125 °C ∗ mm ∗ 17.27 m ∗ 412°C = 88.94mm m Fuerza máxima de dilatación: Superficie de trabajo en barra: A = LB (cm) ∗ BB (cm) = 410 cm ∗ 0.9 cm = 369 cm2 • LB: Longitud de barra, cm • Bb: Espesor de la plancha de pared vertical, cm Coeficiente de dilatación térmica para el acero al carbono: 0.0125 °C-1*mm/m Diferencia de temperatura en operación: 240°C Fuerza de dilatación vertical, Nv: Se considera la situación extrema, de máximo esfuerzo en tubo soporte σefect−max = E ∗ ε = E ∗ ∆L daN ∆L (cm) daN = 1.875 ∗ 106 ( 2 ) ∗ = 4100 2 L cm 1,727 cm cm Despejando, resulta la dilatación máxima que soporta el tubo soporte, sin romperse 17 daN ∗ 1727 cm cm2 → ∆Ladm = = 3.5 cm daN 6 1.875 ∗ 10 ( 2 ) cm ∆L daN 37.70 mm → Nv (daN) = E ∗ A ∗ = 1.875 ∗ 106 ( 2 ) ∗ 369cm2 ∗ = 1′ 510,347 L cm 17,270 mm 4,100 Peso unitario en soporte: p = 1’510,347 daN/410 cm = 3683 daN/cm Las reacciones en 1 y 2, son: En punto fijo, 1: V1 (daN) = 3 daN ∗ p( ) ∗ L(cm) 8 cm V2 (daN) = 5 daN ∗ p( ) ∗ L(cm) 8 cm Mf (daN ∗ cm) = −p ( 18 daN L2 (cm2 ) )∗ cm 8 pt Pared convectiva lateral 1 2 Punto Fijo Punto Móvil Tubo soporte L = 4100 cm 2562.5 cm 3*L/8 = 1537.5 cm 3p*L/8 + - T -3*pL2/128 -pL2/8 Mf + +3pL2/128 Diagrama de fuerzas cortantes, T y momentos flectores en barra, Mf. Cálculo de fuerzas de reacción Fuerza unitaria sobre barra soporte Está compuesta Verificación a la flexión Esfuerzo unitario máximo de flexión, con dilatación térmica vertical: σf−máx = Mmáx (daN ∗ cm) Mmáx (daN ∗ cm) daN = = 4,100 3 3 Wf (cm ) 1,321.62 cm cm2 Resulta el momento flector máximo en barra soporte, Mmáx Mmáx = 4,100 daN ∗ 1,321.62cm3 = 5′418,642 daN ∗ cm cm2 De la ecuación de momento flector máximo para la barra respectiva resulta el valor del peso unitario máximo en barra, p: 19 Mf−máx (daN ∗ cm) = + 9 daN ∗ p( ) ∗ L2 (cm2 ) 128 cm Reemplazando y despejando resulta el peso unitario máximo en barra, p: p( daN 5′418,642 daN ∗ cm ∗ 128 )= = 458.45 cm 9 ∗ 4102 (cm2 ) Punto Móvil Punto fijo Barra soporte deformada por dilatación térmica de pared vertical 2 1 f x L1 = 410 cm Con el valor determinado del peso unitario máximo que puede soportar la barra, se determina la deformación máxima en barra, fmáx, debido a la dilatación térmica: fmáx (cm) = 0.0054 ∗ daN p ( cm ) ∗ L4 (cm4 ) daN E ( 2 ) ∗ I(cm4 ) cm Reemplazando y procesando, resulta: daN 458.45 ( ) ∗ 4104 (cm4 ) cm fmáx (cm) = 0.0054 ∗ = 2.22 = 22.20 mm daN 1.875 ∗ 106 ( 2 ) ∗ 16,784.56(cm4 ) cm Es decir, el tubo soporte lateral puede deformarse un máximo de 22.20 mm, de otro modo se romperá. La fuerza máxima admisible en el tubo soporte será: Fmáx = 458.75 daN ∗ 410cm = 188,087.5 daN cm Se utilizarían cinco soportes, con tres resortes cada uno. 20 Fuerza de dilatación que debe absorber cada resorte: Funit−resorte = Fmáx (daN) 188087.5 daN = = 12,539 daN Nr−resortes 15 Este valor es muy elevado, se necesitaría resortes de construcción muy especial, por lo que se opta por resortes que absorban una fuerza máxima de dilatación de 5,000 daN cada uno, por lo que la fuerza total de dilatación que absorberán los soportes elásticos será de: Ft = 5000 daN/resorte * 15 resortes = 75,000 daN. Esta fuerza corresponde a la dilatación máxima que puede absorber cada resorte, para un peso unitario sobre el soporte de: p2 = 75000 daN/410 cm = 183 daN/cm. Con esta fuerza unitaria sobre el tubo soporte se calcula la dilatación máxima que puede absorber cada resorte: fmáx = 0.0054 ∗ daN 183 ( cm ) ∗ 4104 (cm4 ) daN 1.875 ∗ 106 ( 2 ) ∗ 16,784.56(cm4 ) cm Se redondea a deformación máxima del resorte: 10 mm. p daN/cm 380 385 390 395 400 405 410 415 420 425 430 435 440 458.45 460 465 L cm 410 410 410 410 410 410 410 410 410 410 410 410 410 410 410 410 I cm4 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 16,784 f mm 18.43 18.67 18.91 19.15 19.40 19.64 19.88 20.12 20.36 20.61 20.85 21.09 21.33 22.23 22.30 22.55 Mf daN*cm 4,491,422 4,550,520 4,609,617 4,668,715 4,727,813 4,786,910 4,846,008 4,905,105 4,964,203 5,023,301 5,082,398 5,141,496 5,200,594 5,418,664 5,436,984 5,496,082 Wf f cm3 daN/cm2 1,322 3,398 1,322 3,443 1,322 3,488 1,322 3,533 1,322 3,577 1,322 3,622 1,322 3,667 1,322 3,711 1,322 3,756 1,322 3,801 1,322 3,846 1,322 3,890 1,322 3,935 1,322 4,100 1,323 4,111 1,324 4,152 21 = 0.887 = 8.87 mm FUERZA UNIFORMEMENTE DISTRIBUIDA DE DILATACIÓN TÉRMICA VS DEFORMACIÓN DE TUBO SOPORTE LATERAL p daN/cm 500 400 380 390 385 415 410 405 400 395 f mm 420 425 430 435 440 458.45 460 465 300 200 100 18.43 18.67 18.91 19.15 19.40 19.64 19.88 20.12 20.36 20.61 20.85 21.09 21.33 22.23 22.3022.55 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 FUERZA UNIFORMEMENTE DISTRIBUIDA DE DILATACIÓN TÉRMICA VS. MOMENTO FLECTOR EN TUBO SOPORTE LATERAL p daN/cm 6000000 4,491,422 4000000 4,609,617 4,727,813 Mf daN*cm 4,846,008 4,964,203 4,550,520 4,668,715 4,786,910 4,905,105 5,082,398 5,200,594 5,436,984 5,023,301 5,141,496 5,418,664 5,496,082 2000000 0 380 385 390 1 2 3 395 400 405 410 415 420 425 430 435 440 458.45 460 465 4 5 6 7 8 9 10 13 22 11 12 14 15 16 MOMENTO FLECTOR POR FUERZA DE DILATACIÓN TÉRMICA VS. ESFUERZO UNITARIO EN TUBO SOPORTE LATERAL Mf daN*cm 6,000,000 4,491,422 4,609,617 4,727,813 4,846,008 4,000,000 2,000,000 0 sf daN/cm2 4,550,520 4,668,715 4,786,910 4,964,203 5,082,398 4,905,105 5,200,594 5,436,984 5,023,301 5,141,496 5,418,664 5,496,082 4,1114,152 3,398 3,443 3,488 3,533 3,577 3,622 3,667 3,711 3,756 3,801 3,846 3,890 3,935 4,100 1 2 3 4 5 6 7 8 23 9 10 11 12 13 14 15 16 PROPUESTA DE MODELO SOPORTES GUÍA PARA PAREDES CONVECTIVAS DE CALDERA MITRE 200 Prreparado por: Ing. Raúl Paredes Rosario – TERMOAUTOMATICA EIRL 2020 Fuerza máxima de dilatación: 2500 daN Pared convectiva Tubo colector de agua Desplazamiento máximo: 40 mm en dirección vertical Eje de acero al carbono AISI 1045 d = 25 mm 20 mm Placa de acero al carbono, ¾ Rodillo hiperbólico de aceto al carbono Resorte helicoidal con carrera de 40 mm Nota: Puede ser muelle, se verifica dimensiones y características Cojinete de bronce y carcasa de acero 20 mm Base de concreto armado de la caldera Cuatro pernos Hilting por soporte, x Posición en operación Posición en fuera de servicio 36 cm 35 cm Vista lateral Plano N°1. VARIANTE DE SOPORTE CON RESORTES HELICOIDALES • Capacidad de absorción de dilatación térmica: 10 mm • Fuerza máxima de dilatación térmica: 5000 daN • Material de resortes: Acero AISI 1045, templados a 45 HRC • Cantidad de soportes: 4 para soporte lateral • Cantidad de resortes: seis por cada soporte • Material de soportes: Planchas acero al carbono ASTM A 36 Preparado por: Ing. Raúl Paredes Rosario TERMOAUTOMATICA EIRL - 2020 Pared lateral convectiva Pared lateral convectiva Tubo colector soporte soporte Tubo colector soporte soporte ½ VISTA LATERAL SOPORTE CON RESORTES HELICOIDALES VISTA FRONTAL SOPORTE CON RESORTES HELICOIDALES 10 mm Soporte guía – de deslizamiento ½ ¾ 12 cm ¾ 750 mm 312 mm 1.¼ 120 mm 120 mm 45 mm 262 mm Vista superior placa de base, acero al carbono ASTM A 36 350 mm 350 mm Plano N°2 Esta variante se pensó en la eventualidad de absorber las fuerzas de dilatación. Sin embargo, se presenta un gran inconveniente en el diseño y fabricación de los resortes. Además, el sistema no tiene una gran frecuencia vibratoria, no se justifica tener absorbedores de dilatación con resortes. El principal fundamento es la inviabilidad de diseñar y construir resortes helicoidales, es por su poca deformación, 1 cm; y de alta carga, 5,000 daN cada uno, además de muy pocas espiras, de solamente 2 y, finalmente, de gran diámetro del alambre de acero, 3 cm, lo cual hace muy problemático su diseño y construcción. PLANO NR. 3: SOPORTE – GUIA – CON DELIZAMIENTO PARA PARED VERTICAL LATERAL DE CALDERA MITRE 200 FUERZA DE DILATACIÓN A SOPORTAR: 5000 daN Material: Acero ASTM A 36 Número de piezas: 5 Soldadura en arco abierto manual. Electrodo: Supercito 5/32" ½ Autor: Ing. Raúl Paredes Rosario – TERMOAUTOMATICA EIRL – Enero 2020 25 mm 266 mm 1" 166 mm 141 mm 1" 100 mm 1" 25 mm 270 mm 420 mm 1.¼ 158.25 mm 270 mm 51.75 mm 1" 1" 25 mm 25 mm 420 mm 270 mm El plano nr 3, es un modelo adoptado que se usa para el soporte de deslizamiento en tuberías de transporte de para tuberías de vapor. El modelo de soporte nr. 3, asegura la absorción de la fuerza de dilatación de 10 mm, adicional a la dilatación libre de 12 mm, es decir, soportará solamente 75,000 daN, impidiendo que se deforme más el tubo soporte lateral, de otro modo se rompería, lo cual es absolutamente inadmisible. El sistema de soporte de las paredes convectivas del hogar de la caldera monodrum, se determina que no debe haber dos puntos fijos en los extremos de un soporte tubular, las fuerzas de dilatación romperían las fijaciones y, si las mismas resisten, romperían los tubos, pues los esfuerzos térmicos de flexión son mayores a los esfuerzos admisibles del material de los tubos, los cuales varían entre 3875 a 4100 daN/cm2 en función de la temperatura de operación. El objetivo es que se debe diseñar un soporte que cumpla la función de absorber las fuerzas de dilatación vertical y lateral de las paredes del hogar de la caldera, permitiendo que las mismas no actúen sobre el soporte de concreto de la caldera, y no la dañen. SOPORTES SELECCIONADOS - Se selecciona el modelo de soporte N° 3 y N°1. La caldera monodrum está sustentada principalmente por 4 downcomers, 2 que conforman el horno radiante que bajan directamente del monodrum y 2 que conforman la pared posterior (soportes de los equipos de intercambio de calor, convector y economizador) y que también se interconectan por un colector inferior con los downcomers de pared radiante. El modelo de soporte N°3, nos permite tener un solo punto fijo inicial y definiendo de esta forma una dirección para que la caldera dilate en los ejes X y Y (mirando la caldera desde una vista de planta). Soporte fijo – Ubicación Downcomer lateral izquierdo de pared radiante El modelo de soporte N°1 (con rodillos + pista de deslizamiento), nos permite tener una dilatación de avance en los ejes X, Y y también en el Z, dándole un grado de libertad espacial a la caldera. En tal sentido y considerando que la dilatación máxima vertical es de 72 mm, la transversal, de 40 mm y la longitudinal, de 20...25 mm, se propone el modelo ya mencionado. Eje Y - Sentido de la dilatación Soporte deslizante – Ubicación Downcomer lateral derecho de pared radiante 28 Eje X - Sentido de la dilatación Soporte deslizante – Ubicación Downcomer lateral izquierdo de pared posterior Eje Z - Sentido de la dilatación Soporte deslizante – Ubicación Downcomer lateral derecho de pared posterior El juego inicial, con caldera fuera de servicio, deberá ser de máximo 20 mm, luego, al entrar en servicio la caldera, entrará en contacto con el rodillo hiperbólico, comprimiendo el resorte helicoidal respectivo, pero ya con un deformación bastante pequeña, Los rodillos y estructura de los rodillos serán fabricados en acero inoxidable AISI 304, pasaría a dimensionar y determinar el número adecuado, para eliminar la 29 posibilidad de rotura de los mismos en operación, este modelo lo he conseguido de una guía para tubos de vapor, adaptado para el presente caso, y con el sentido de la resultante de desplazamiento, eso facilitado por la geometría del rodillo. De acuerdo al análisis realizado, se concluye que es necesario asegurar un cierto desplazamiento de los puntos móviles, sin que sobrepase la deformación admisible, es decir, asegurando que no se produzca esfuerzo térmico de flexión mayores a los admisibles, para evitar la rotura de soportes y tubos, que sería catastrófico. • • • • Barras 3-4 y 7-8: deformación permitida máxima horizontal: 10 mm (en dirección a 4) Barra 3-4 y 7-8: Deformación permitida máxima vertical: 20 mm (hacia abajo) Barra 6-7 y 5-8: deformación permitida máxima horizontal: 10 mm (en dirección a 4) Barra 6-4 y 5-8: Deformación permitida máxima vertical: 20 mm (hacia abajo) Nota: En todos los casos, el juego ‘en frío’ entre el tubo colector y el soporte de deslizamiento será de 10 mm y habrá una fuerza de 75,000 kg que serán absorbidas por los 5 soportes en el tubo corto y de 120,000 daN, que serán absorbidas por los 10 soportes del tubo largo. DISPOSICION DE SOPORTES DE DESLIZAMIENTO EN TUBOS COLECTORES INFERIORES DE SOPORTE DE PAREDES RADIANTES DE HOGAR DE CALDERA 30 VERIFICACIÓN AL PANDEO DE LOS TUBOS SOPORTE DE DOMO SUPERIOR DE CALDERA 1.20 m DOMO SUPERIOR 11.2 m 22394 mm Cálculo del peso de domo superior, con agua Dimensiones del domo: L = 11.2 m Espesor de pared: 30 mm Diámetro interior: 1.2 m Material: acero al carbono, con densidad = 7850 kg/m3 Masa del material del domo: 𝑚𝐷𝑜𝑚𝑜 (𝑘𝑔) = 𝐿𝐷𝑜𝑚𝑜 (𝑚) ∗ 𝐵(𝑚) ∗ 𝛿(𝑚) ∗ 𝜌𝑎𝑐𝑒𝑟𝑜 ( 𝑘𝑔 ) 𝑚3 Siendo B = ancho desarrollado del domo: 𝐵 = 𝜋 ∗ 1.2𝑚 = 3.77 𝑚 Reemplazando: 𝑚𝐷𝑜𝑚𝑜 (𝑘𝑔) = 11.2 𝑚 ∗ 3.77 𝑚 ∗ 30 ∗ 10−3 𝑚 ∗ 7850 𝑘𝑔 = 9443.75 𝑘𝑔 𝑚3 Peso del domo, vacío: 𝑚 𝑃𝐷𝑜𝑚𝑜 (𝑁) = 𝑚𝑑𝑜𝑚𝑜 (𝑘𝑔) ∗ 𝑔 ( 2 ) 𝑠 Reemplazando: 𝑃𝐷𝑜𝑚𝑜 (𝑁) = 9443.75 𝑘𝑔 ∗ 9.81 𝑚 = 97548.2 𝑁 = 9754.8 𝑑𝑎𝑁 𝑠2 Peso del líquido saturado en domo: Se considera el volumen ocupado por el líquido saturado = 75% Volumen del domo: 𝑉𝐷𝑜𝑚𝑜 = 𝜋 ∗ 2 𝑑𝑖𝑛𝑡 1.202 ∗ 𝐿𝑑𝑜𝑚𝑜 = 𝜋 ∗ ∗ 11.2 = 12.67 𝑚3 4 4 Volumen ocupado por el líquido saturado en el domo: 𝑉𝑙í𝑞 𝑒𝑛 𝐷𝑜𝑚𝑜 = 0.75 ∗ 12.67 𝑚3 = 9.5 𝑚3 Masa del líquido saturado en domo: ′ 𝑚𝑙í𝑞 𝑠𝑎𝑡 𝑒𝑛 𝐷𝑜𝑚𝑜 = 𝜌65 ∗ 𝑉𝑙í𝑞 𝑒𝑛 𝐷𝑜𝑚𝑜 = 748.75 𝑘𝑔 ∗ 9.5 𝑚3 = 7113.125 𝑘𝑔 𝑚3 Peso del líquido saturado en el domo: 𝑚 𝑃𝑙í𝑞 𝑠𝑎𝑡 𝑒𝑛 𝑑𝑜𝑚𝑜 (𝑁) = 𝑚𝑙í𝑞 𝑠𝑎𝑡 𝑒𝑛 𝐷𝑜𝑚𝑜 (𝑘𝑔) ∗ 𝑔 ( 2 ) 𝑠 Plíq sat en domo = 7113.125 kg ∗ 9.81 m = 69779.76 N = 6978 daN s2 Masa del vapor saturado húmedo en el domo Se asume que la calidad del vapor saturado en el domo es de 98% Entonces, la densidad del vapor saturado a 65 bar, con 98% de calidad es: 34.29 kg/m3 Volumen ocupado por el vapor saturado en el domo: 𝑉𝑣𝑎𝑝𝑜𝑟 𝑠𝑎𝑡 ℎ𝑢𝑚 𝑒𝑛 𝐷𝑜𝑚𝑜 = 0.25 ∗ 12.67 = 3.1675 𝑚3 Masa del vapor saturado húmedo en domo: 𝑚𝑣𝑎𝑝𝑜𝑟 𝑠𝑎𝑡 𝑒𝑛 𝐷𝑜𝑚𝑜 = 𝜌65, mvapor sat en Domo = 34.29 𝑥=0.98 ∗ 𝑉𝑣𝑎𝑝𝑜𝑟 𝑠𝑎𝑡 ℎ𝑢𝑚 𝑒𝑛 𝐷𝑜𝑚𝑜 kg ∗ 3.1675 m3 = 108.62 kg m3 33 Peso del vapor saturado húmedo en domo: Pvapor sat húmedo en domo = 108.62 kg ∗ 9.81 m = 1065.56 N = 106.55 daN s2 Peso total del domo: 9754.8 + 6978 + 1065.5 = 16,839.3 daN Peso sobre tubos soportes: 1.20*16,839.3 = 20,207.16 daN Peso sobre cada tubo soporte: 10,103.58 daN P l Radio mínimo de inercia del tubo soporte del domo superior I(cm4 ) imin (cm) = √ A (cm2 ) Momento de inercia para el tubo, Ix = 16784.56 cm4 Area del tubo, A: 𝐴= 𝜋 𝜋 2 2 ∗ (𝑑𝑒𝑥𝑡 − 𝑑𝑖𝑛𝑡 ) = ∗ (252 − 16.112 ) = 287𝑐𝑚2 4 4 16,784.56(𝑐𝑚4 ) 𝑖𝑚𝑖𝑛 (𝑐𝑚) = √ 287 (𝑐𝑚2 ) = 7.65 Coeficiente de esbeltez del perfil cilíndrico: 𝜆= 𝐿𝑝𝑎𝑛𝑑𝑒𝑜 1,119.7 = = 146.37 𝑖𝑚𝑖𝑛 7.65 En la cual, la longitud de pandeo, para el caso de perfil empotrada en ambos extremos, es igual a lpandeo = 0.5*l = 0.5*2239.4 = 1,119.7 cm Para acero al carbono, 0 = 105, entonces se utiliza la ecuación de Euler, para pandeo 34 σfcritico = π2 ∗ E λ2 = π2 ∗ 2.10 ∗ 106 146.372 daN cm2 = 967.42 daN cm2 Esfuerzo de compresión del perfil cilíndrico σc = P 10,103.58 daN = = 35.204 2 A 287 cm Esfuerzo al pandeo Se utilizará le ecuación de Tedmayer-Iasisnki σpandeo = 3285 − 6.10 ∗ λ = 3285 − 6.10 ∗ 146.37 = 2,392.143 daN cm2 Coeficiente de seguridad al pandeo Cpandeo = σpandeo 2,392.143 = = 67.95 σcomp 35.204 Para elementos de máquinas se recomiendan coeficientes de seguridad al pandeo de c = 4, como mínimo y de C = 28, como máximo, resulta que el perfil cilíndrico que soporta el domo superior está totalmente sobredimensionado al pandeo, resiste muy bien. Fuente: Resistencia de materiales, Gh. Buzdugan En este caso, C = 6.86 > 4, es razonablemente seguro el sistema, no habrá pandeo Análisis de dilatación del domo superior • Longitud del domo: 11.2 m • Temperatura inicial: 20°C • Temperatura final: = Temperatura de saturación a 65 bar: 280.85 °C Coeficiente de dilatación térmica del acero al carbono: 12.5*10-6 mm/°C Dilatación del domo libre ∶ ∆𝐿𝐷𝑜𝑚𝑜 = 11.2 m ∗ (280.85 − 20)°C ∗ 0.012 = 35.06 mm Es decir, dilataría 17.60 mm por lado 35 1.20 m DOMO SUPERIOR DL/2= 17.25 mm DL/2= 17.25 mm 11.2 m 22394 mm Esfuerzo de flexión sobre soporte tubular, por esfuerzos térmicos Fuerza generada por dilatación térmica: Esfuerzo térmico por dilatación térmica del domo superior: daN ) cm2 σt−domo ( → σt ( mm )∗ °C∗m = αacero ( daN )∗ cm2 E( FcE−t ∗ ∆t(°C) daN 1 daN ) = 1.25 ∗ 10−5 ( ) ∗ 2.1 ∗ 106 ( 2 ) ∗ 0.35 ∗ (280 − 25)(°C) = 2342.81 2 cm °C cm Esfuerzo por lado: 2342.81/2 = 1171.405 daN/cm2 Fuerza máxima en de dilatación impedida: 36 Fmáx−dilat (daN) = Sneta−domo (cm2 ) ∗ σt−domo ( daN ) cm2 En la cual: Sneta−domo = π π ∗ (D2ext − d2int ) ∗ 0.3 = ∗ (302 − 25.482 ) ∗ 0.3 = 196.95 cm2 4 4 → Fmáx−dilat (daN) = 196.95 cm2 ∗ 1,171.405 daN = 230,713 cm2 Momento flecto en el punto A: Distancia desde domo hasta punto A (tubo empotrado): 316 cm Mf−A = Fflexión (daN) ∗ Lflexión (cm) = 230,713 daN ∗ 316 cm = 72′ 905,308 daN ∗ cm Momento de inercia para el tubo, Ix = 16784.56 cm4 Area del tubo, A: A= π π ∗ (d2ext − d2int ) = ∗ (252 − 16.112 ) = 287cm2 4 4 Momento flector ocasionado por fuerza de dilatación 2 Ff = daN 4.75 m 1 37 f2 2 Tubo vertical, soporte del domo superior l + - 1 Mf (daN*cm) T (daN) 2: Punto Móvil, de conexión con el domo 1: Punto Fijo, de conexión con tubo de distribución de agua Ecuación de deformación para el caso de viga vertical empotrada en un extremo: f2 (cm) = V2 (daN) ∗ l3 (cm3 ) daN 3 E ( 2 ) ∗ I(cm4 ) cm Siendo V2: Fuerza de dilatación máxima = Vreacciones en extremos Despejando, resulta la fuerza de dilatación que hace efectiva la deformación de 1.75 cm del soporte E = 2.1*106 daN/cm2: Módulo de elasticidad del acero L(cm): Longitud de flexión I (cm4): Momento de inercia del tubo soporte del domo f2 (cm): deformación del tubo soporte, debido a la dilatación térmica V2: Fuerza de dilatación que se desarrolla V2 = 3 E ∗ I ∗ f2 3 ∗ 2.1 ∗ 106 ∗ 0.65 ∗ 16,784.56 ∗ 0.175 = = 3,811 daN l3 3163 Momento en punto fijo, 1: M1 = − M1 = − 3EI ∗ f2 l2 3 ∗ 2.1 ∗ 106 ∗ 0.65 ∗ 16,784.56 ∗ 0.175 = 120,455.81 daN ∗ cm 3162 Verificación al esfuerzo compuesto del soporte vertical tubular σcompuesto = Wtubo (cm3 ) = Wz = Pt M1 + St Wz π ∗ (25.44 − 16.514 ) = 1321.62 32 ∗ 25.4cm 38 σcompuesto = 10,103.58 daN 287 cm2 + 120,455.81 daN ∗ cm daN = 35.2 + 91 = 126.2 3 1321.62 𝑐𝑚 cm2 → σcompuesto ≪ σadm−flexión : 124.914 ≪ 2435 ( daN ) cm2 Se observa que la estructura soporte del domo superior ha sido correctamente deseñada, resiste sin problemas los esfuerzos compuestos, incluidos los térmicos Análisis de resistencia en tubo soporte de pared frontal El tubo soporte, horizontal; está empotrado en sus extremos, es decir tiene dilatación teórica impedida. Dilatación del soporte tubular horizontal: 1-2(ver figura adjunta) mm ∆Ltubo (mm) = αacero ( ) ∗ Ltubo (m) ∗ (t f − t i )(°C) m ∗ °C mm ∆Ltubo (mm) = 0.012 ( ) ∗ 12.72(m) ∗ (280 − 25)°𝐶 = 38.92 𝑚𝑚 m ∗ °C Dilatación máxima por lado, del tubo soporte: ∆Llado = ∆Ltubo (mm) 38.92 mm = = 19.46 mm 2 2 En este caso hay dilatación impedida, lo que genera un esfuerzo de dilatación impedida → σt ( daN 1 daN ) = 1.2 ∗ 10−5 ( ) ∗ 2.1 ∗ 106 ( 2 ) ∗ 0.35 ∗ (280 − 25)(°C) = 2342.81 2 cm °C cm π π Sneta−tubo = ∗ (D2ext − d2int ) = ∗ (25.42 − 16.512 ) = 292.63 cm2 4 4 daN → Fmáx−dilat (daN) = 292.63 cm2 ∗ 2,342.81 = 685,576.5 cm2 Fuerza máxima que actúa en cada tubo vertical soporte: 342,788 daN A B 1272 cm DL/2 = 19.2 cm DL/2 = 19.2 cm 39 Verificación de los soportes verticales, a la deformación por fuerzas de dilatación 1. VERIFICACIÓN DE PERNOS DE SUJECIÓN DE VIGAS EN SOPORTES DE CONCRETO Los tubos soportes verticales están fijados sobre las bases de concreto, con pernos de acero, cuatro por soporte vertical, apoyados con planchas metálicas, cartelas Domo superior Fmáx de dilat = 342,788 daN 46 cm Fmáx de dilat = 342,788 daN 46 cm Fmáx total sobre pernos = 342,788 daN Base de concreto Momento de flexión desde fuerza de dilatación hasta los pernos: Mf = Fdil ∗ Hflex = 342,788 daN ∗ 46 cm = 15′768,248 daN ∗ cm • Momento flector en cada perno: Mf-unitario = 15’768,248 daN*cm /4 = 3’942,062 daN*cm • Para pernos grado 8: esfuerzo a la rotura: 150,000 psi = 10,169.50 daN/cm2 • Resistencia a la flexión del material del perno: 10169.5*0.85 = 8,644.075 daN/cm2 Esfuerzo flector máximo, que acciona sobre pernos: σef = Mf 3′942,062 daN ∗ cm daN daN = = 3′ 942,062 ≫> σadm−rot = 8,644 3 2 W 0.98 cm cm cm2 40 En la cual, el módulo de resistencia del perno es: Wperno = π π ∗ d3 = ∗ 3.1753 = 0.9896 cm3 32 32 Se observa que, si existiera dilatación impedida, el esfuerzo de flexión destrozaría los pernos, fácilmente. Se recomienda permitir la dilatación del soporte, para evitar esta peligrosa situación. Verificación de los pernos en base al esfuerzo al corte Fuerza de corte unitaria en pernos: Fcorte−unit = Fcorte−total 342,788 daN = = 85,697 daN Nr − pernos 4 pernos Resistencia admisible del material del perno: τadm−perno = σrot ∗ Ccorte = 11,000 daN daN ∗ 0.36 = 3960 2 cm cm2 Sección transversal de cada perno, St-perno: π π St−perno = ∗ d2 = ∗ 3.1752 = 7.92 cm2 4 4 Esfuerzo máximo de corte en pernos, por dilatación impedida τcorte−pernos = 85,697 daN daN daN = 10,820.33 > τadm−perno = 3960 2 2 7.92 cm cm cm2 Se observa que, si existiera dilatación impedida, el esfuerzo de corte rompería los pernos, siendo 2.7 veces mayor que el esfuerzo admisible al corte, d ellos pernos. Se recomienda permitir el desplazamiento, de máximo 19.2 mm por lado; como ocurre en la práctica; del soporte vertical, para evitar esta peligrosa situación. Los pernos analizados, templados de acero al carbono, grado SAE 8, de dn = 1 pulgada, el cual tendrá un coeficiente de seguridad de 25.4/14.44 = 1.75, según tabla adjunta Pernos de acero grado SAE 41 Grado SAE Diámetro [inch] Carga de prueba [kpsi] Esfuerzo de ruptura [kpsi] Marcado de la cabeza 12 ¼ - 1½ ¼ - ¾7/8 - 1½ 5533 7460 5 ¼ - 111/8 - 1½ 8574 120105 Acero al C, Templado y Revenido 5.2 ¼-1 85 120 Acero de bajo C martensítico, Templado y Revenido 7 ¼ - 1½ 105 133 Acero al C aleado, Templado y Revenido 8 ¼ - 1½ 120 150 Acero al C no aleado, Templado y Revenido 8.2 ¼-1 120 150 Acero de bajo C martensítico, Templado y Revenido Material Acero de bajo acero al carbono C ó VERIFICACIÓN DE COSTURAS DE SOLDADURA – EN CONDICIONES DE DILATACIÓN IMPEDIDA Mf Verificación de la costura necesaria en tubo soporte y cartela de fijación 42 Para el caso, de utilizar supercito, con resistencia de 5050 daN/cm 2, a 20°C y de 4,400 daN/cm2 a 280 °C se verificará la costura de la soldadura. En el caso de unión de dos soportes tubulares Momento flector en costura de la base: Mf = Fdil ∗ Hflex = 342,788 daN ∗ 46 cm = 15′768,248 daN ∗ cm Altura de la costura, Hc: 0.9 cm Ancho de la costura, Bc: 0.8 cm Longitud de la costura, Lc: 3.1416*25.4 = 79.80 cm Módulo de resistencia de la costura: Wcost = Bc ∗ Hc3 0.8 ∗ 0.93 = = 0.0972 cm3 6 6 Se asimila la geometría de la costura con un rectángulo Esfuerzo de flexión en costura de soldadura por dilatación impedida σf−cost = 15′ 768,248 daN ∗ cm daN daN = 16′ 773.7 ≫> σadm−flex = 4,400 3 2 0.0972 cm cm cm2 Se observa que la costura de soldadura, en condiciones de dilatación impedida no resistiría al esfuerzo de flexión que ocasionaría la fuerza de dilatación impedida. Verificación de la costura de soldadura en base al esfuerzo al corte Fuerza de corte unitaria en pernos: Fcorte−unit = 342,788 daN Resistencia admisible al corte, del supercito: τadm−perno = σrot ∗ Ccorte = 5,050 daN daN ∗ 0.36 = 1,818 2 cm cm2 Sección transversal de la costura de soldadura: • Altura de la costura, Hc: 0.9 cm • Ancho de la costura, Bc: 0.8 cm Longitud total de la costura, Lc: 3.1416*25.4 + 2*30 = 139.8 cm St−perno = 0.9 ∗ 139.8 = 125.82 cm2 Esfuerzo máximo de corte en costura de soldadura, por dilatación impedida τcorte−cost = 342,788 daN daN daN = 2724.43 > τadm−supercito = 1818 2 2 125.82 cm cm cm2 Se observa que, en condiciones de dilatación impedida, el esfuerzo de corte es mayor al esfuerzo admisible al corte del supercito, en 906.43 daN/cm2 = 49.86 % del esfuerzo admisible al corte del supercito, a 280°C 43 Estructura soporte de Domo superior Caldera Mitre 200. Puntos fijos y puntos móviles Preparado por: Ing. Raúl Paredes R. Octubre 2019 TERMOAUTOMATICA EIRL Punto Móvil 1 Fdilat B Punto Móvil Punto Móvil 6 Mf Punto Móvil Mf A 376 cm Mf A Punto fijo Punto fijo Mf Punto fijo Mf Punto fijo Punto fijo Punto fijo Punto Móvil 5 Punto fijo Mf Punto Móvil 2 Mf Punto Móvil 4 Puntos A y B: soportes de domo superior Mf Punto Móvil 3 En puntos móviles nr. 2, 3,4 y 5: deben tener posibilidad para el desplazamiento máximo debido a la dilatación térmica: • Punto fijo nr.2: 19.5 mm, hacia afuera • Punto fijo nr. 3: 19.5, hacia afuera • Punto fijo nr. 4: 16.5 mm, Hacia afuera • Punto fijo nr. 5: 16.5, hacia afuera No debe, de ninguna manera, existir dilatación impedida, pues se generarían esfuerzos enormes que vencen la resistencia a la flexión, al corte de los elementos de soporte del domo superior 44 CENTROS DE GRAVEDAD EN ELEMENTOS Y EN ESTRUCTURA DE CALDERA - EN SOLID WORKS - Ubicación de Centro de diseño (Coordenadas Iniciales) Ubicación de centro de masa (Coordenadas de ubicación de centro de masa) 45 Colector Frontal Convector Domo superior 47 Downcomers I 48 Downcomers II 49 Economizador 50 Pared Lateral derecha 51 Pared lateral izquierda 52 Pared posterior 53 SOBRECALENTADOR 54 Ensamble de Caldera 55 Corte transversal de caldera 56 Vista isométrica posterior de caldera 57 58 Conclusiones Se realizó un análisis estructural de la caldera monodrum, en principal por esfuerzos térmicos debido a dilatación impedida, es decir, a máximo esfuerzo, para pronosticar la vida de operación de los tubos de calderas, acentuado por otros fenómenos de desgaste que debilitan los tubos, como son la elevada temperatura permanente, atmósferas erosivas y corrosivas. Fallas presentadas en serpentín sobrecalentador El fenómeno de creep es inevitable a elevadas temperaturas, para los aceros esta se produce a T > 380 °K, o sea, en el tiempo ocurrirá en los tubos un fenómeno de deformación plástica que implica el incremento del diámetro y consecuentemente la reducción del espesor de la pared que conduce finalmente a la rotura; estas consecuencias de la fluencia lenta a elevadas temperaturas son más rápidas o más lentas según el tipo de acero, de la tensión σ y la temperatura T. Los cálculos realizados para los tubos la caldera demuestra que para los parámetros de explotación de estas unidades la temperatura de la pared tiene una enorme incidencia. Así, por ejemplo, si la temperatura de la pared del tubo es de 650 °K (377 °C), la vida útil por fractura bajo Creep es casi de 7 millones de horas. Sin embargo, para una temperatura de 725 °K (452 °C) la vida útil se reduce a menos de 60 000 horas, para ∆t=0 °C. Si la diferencia de temperatura entre la superficie interior y exterior de los tubos se incrementa solo a ∆t =-4 °C las vidas útiles mencionadas se reducen a 6,5 millones y 36,000 horas aproximadamente. Se debe determinar con exactitud la temperatura de trabajo de la pared y la necesidad de precisar la diferencia de temperatura ∆t. El combustible usado en la caldera, bagazo de caña; y los depósitos formados producen elevadas temperaturas llevando a la termofluencia en los tubos del sobrecalentador, evidenciado por: • fisuración longitudinal, • globulización de la cementita, de acuerdo a las temperaturas de operación • propagación de fisuras intergranulares a partir de la pared exterior del tubo. Las altas temperaturas de operación en la caldera producen excesiva oxidación en los tubos, presentando un efecto de cuña que facilita el avance de las grietas, la capa de óxido impide la transferencia de calor, aumentando la temperatura de los tubos. El tubo tiene probabilidad de rotura de labio grueso con poca deformación plástica debido al calentamiento de larga duración y temperatura de operación mayor que la admisible de diseño. Los productos de oxidación tienen un efecto de cuña que facilita el avance de la grieta, como se observa en la Figura h), donde se muestra una fisura que crece de la pared externa hacia el interior del tubo. Microestructural mente la termofluencia causa micro vacíos, agrietamiento intergranular y penetración de óxido en los límites de grano (Hernández y Espejo, 2002, pp. 213237). Los depósitos formados desde el lado de la combustión reducen la transferencia de calor y producen elevadas temperaturas, llevando a la termofluencia a los tubos del sobrecalentador. Se aprecia en casi todos los tubos que tuvieron fallas, es que a simple vista se puede observar que se ha tenido una oxidación externa, la capa de óxido de color blanco-rojizo, esto normalmente ocurre cuando hay una pobre recirculación de vapor por el interior de los serpentines del sobrecalentador y una elevada exposición a altas temperaturas. Pero también es una indicación de oxidación por agentes corrosivos, por los componentes físico – químicos que presente el bagazo (húmeda, carbono, hidrógeno, oxígeno y ceniza). La presencia de oxígeno en el bagazo y la suciedad del tubo por los productos de la combustión llevan a un aumento de temperatura del tubo de acero, de tal forma que la oxidación puede ocurrir. En un ambiente húmedo la oxidación de la superficie del tubo es mayor, se debe asegurar un correcto manejo del tiro del horno, por lo cual es importante mantener la operatividad de los ventiladores inducido y forzado. Si no se tiene una adecuada extracción de gases va a traer consigo que las partículas finas del bagazo se terminen de quemar en el sobrecalentador, por lo cual si o si la deposición de cenizas e inquemados incandescentes en los anillos del sobrecalentador se va a dar. Cuando existen deposiciones de ceniza e inquemados en los anillos del sobrecalentador lo primero que se sucede es que aumenta la erosión externa de las tuberías, debido a que se reduce el área de pase del gas, aumentando la velocidad de la misma. Lo segundo que ocurre por acumulación de solidos incandescentes en los anillos del serpentín es que impide el normal intercambio de calor, por disminución del coeficiente de trasferencia de 61 calor; lo cual exige a la caldera mayor demanda carga térmica (bagazo y aire) y por ende mayores pérdidas por calor sensible. Este escenario genera mayor exposición de focos calientes con los tubos del serpentín. Recordar que el material del serpentín es SA 213 Gr T11 o ASTM A335 P11, los cuales son aceros sin costura de baja aleación con composición 1.25Cr + 0.5Mo + Si, los cuales soportan una temperatura máxima a una temperatura de 649 °C, su oxidación es igual a 10 mg/cm2 en 1.000 horas, es decir, que la oxidación térmica a exposición a estas temperaturas se vuelve excesiva. Por lo cual al haber tenido una exposición a temperaturas mayores a 649ºC, debido a la exposición de cenizas e inquemados, la falla inicia por sobretensión equivalente en la tubería, que da pase a una termofluencia (paso el límite de su fluencia) del acero, perdiendo sus propiedades mecánicas y facilitando su ruptura. Fallas presentadas en horno radiante (zona inferior) y colectores de downcomers Desde el punto de vista de la resistencia a los esfuerzos por dilatación térmica impedida, ningún elemento de caldera resiste a tales esfuerzos, pues son enormes, siendo mucho mayores que las resistencias admisibles de los aceros con se construyen los tubos de caldera. En algunos casos son mayores en el orden de 20 a 1000 veces. Debido a lo anterior mencionado, es necesario que los puntos que tienen dilatación impedida y se están desplazando, deben realizar todo su recorrido por dilatación, es decir, deben salir de la zona de dilatación impedida, para reducir los grandes esfuerzos de flexión y corte, principalmente. Se determina que la caldera no esta dilatando correctamente pues actualmente tiene 2 puntos fijos, lo cual no permite que la caldera direccione su dilatación para una sola dirección, ya que el otro punto fijo la retrae. Se debe tener un solo punto fijo en el sistema de soporte de las paredes convectivas del hogar de la caldera monodrum, por lo cual se deben instalar tal cual la recomendación del presente informe. 62 Propuesta de mejoras 1. Color nuevos soportes fijos y móviles para una correcta dilatación de la caldera Soporte N° 3 El modelo de soporte N°3, nos permite tener un solo punto fijo inicial y definiendo de esta forma una dirección para que la caldera dilate en los ejes X y Y (mirando la caldera desde una vista de planta). Soporte N° 1 El modelo de soporte N°1, con rodillos deslizantes y pista de acero inoxidable permite que la caldera se desplace en los ejes X, Y y Z, de acuerdo a la dirección definida por el punto fijo seleccionado (modelo de soporte N°1). Las dilataciones en los tubos de líquido saturado, no son muy elevadas, siendo del orden de 18 a 20 mm por extremo, lo que facilita la guía de dilatación, es decir, la dilatación impedida debe ser libre, pues la deformación es pequeña, estando en los límites de elasticidad de la tubería 2. Mejorar la eficiencia de combustión de la caldera La caldera no puede seguir operándose con una eficiencia térmica al PCI de 58% Se recomienda adquirir un analizador de gases de la MARCA: Bacharach que puede emitir resultados de O2, CO2, CO, NOX y particulado. Colocar tomas de ½ o ¾” desde la salida de gases del banco de convección (convector ubicado antes del economizador), hasta el ingreso al lavador de gases, de esta manera usando el analizador de gases poder ver la eficiencia de combustión y pérdidas en los conductos de aire y gases. Esto con el fin de poder controlar la oxidación externa que presentan las tuberías del sobrecalentador, ya que según esta evidencia parte del bagazo está terminando de quemarse el sobrecalentador. 63 Cuando existe estos tipos de inconvenientes normalmente la formación de CO se presenta por encima del 30 a 40% de la altura del horno y esto se puede apreciar claramente cerca al nivel de sobrecalentador. Por ejemplo, cuando se aprecia en los resultados que los niveles de NOX son aceptables, sin embargo, son muy bajos; esto es una indicación de temperaturas de llamas muy bajas. Normalmente la temperatura de ignición de llama está por encima de 1165°C, la temperatura adiabática de combustión (temperatura de horno parte inferior del hogar en 985°C y C, si no llegamos a estos parámetros no se puede tener transferencia eficiente teniendo que quemar más combustible. El analizador de gases es importante ya que también les va a permitir a realizar curvas de % apertura dámper del forzado vs presión de caldera, % de alimentación de bagazo vs presión de caldera. 3. Mejorar la operación de la presión del horno y manejo del aire comburente. Se debe mejorar el manejo del tiro del horno, físicamente se comprobó que existe a la altura de los visores del horno cerca a la parrilla, una aspiración y soplado; pero en los visores secundarios que están por encima de los alimentadores de bagazo existe también una aspiración y soplado a esa altura solo debe existir presión negativa y no positiva. Este ejercicio lo pueden repetir usando un pedazo de papel o tela y colocando en los puntos donde se puede inspección. El tiro del horno es el manejo de la inercia térmica del caldero, por lo cual siempre debe ser equilibrado. El tiempo promedio de retención de gases en el horno es de 2.6 segundos, pero al trabajar con valores tan altos de presión del horno, el tiempo promedio de retención de gases va a disminuir provocando que la combustión termine la misma en la zona de sobrecalentador; provocando la oxidación externa en las tuberías de serpentín por presencia de oxígeno y ceniza en la composición del bagazo. Se encontró la presión de aire primario bajo parrilla en 23 a 25 m.c.a, con una temperatura de 200ºC; esta presión está muy bien ya que está en el orden de -0.8 a 1.2” inH20, con estos parámetros el aire primario se presuriza bajo parrilla garantizando la remoción de ceniza formadas sobre la capa de bagazo, refrigerar la parrilla y ayudar a la quema en suspensión. 64 Pero la temperatura del aire primario bajo parrilla está muy bajo, para quemar humedades del orden de 50%, la temperatura del aire primario debe estar 250 a 260ºC.Para quemar humedades en el orden de 52%, la temperatura del aire caliente debe estar en 300ºC. Se encontró trabajando la presión de aire secundario en 200 a 220 m.c.a, con una temperatura de 280 ºC. 4. Incrementar la presión de aire secundario. La temperatura del aire secundario a 280ºC, es una muy buena temperatura, pero la presión es muy baja no garantiza generar un sello turbulento en el centro del hogar y aumentar el tiempo de residencia de los gases. Además, para poder contrarrestar los retarnos de ignición y combustión incompleta, por altas humedades en el bagazo y contenido de ceniza, es necesario tratar de convertir la mayor parte de monóxido de carbón en bióxido de carbono, y esto se va a lograr si el sistema de aire secundario trabaja a sus condiciones de diseño. Para que el aire secundario se insufla directamente en la cámara de combustión a cierta altura del lecho en combustión se debe inyectar a una presión como mínimo de entre 15 a 18” inH2O (381 a 458 m.c.a) a través de toberas distribuidas en las esquinas del caldero, de modo que proporciona la turbulencia (tipo remolino) dentro de la cámara y aporta a las distintas partes del flujo gaseoso el oxígeno y velocidad necesaria para la mezcla. Deben buscar llegar a una temperatura como mínimo de 252ºC para que puedan quemar bagazo en un orden de 50% de humedad sin ningún inconveniente. El aire secundario trabajaría muy bien con temperaturas de 240 o 230ºC, pero con presiones de inyección en el horno mayores a 15”inH20. 5. Asegurar la medición de temperatura del horno El sobrecalentador es el componente más vulnerable del generador de vapor, por lo tanto, requiere un cuidado especial, sobre todo durante el arranque de la caldera; en funcionamiento normal, su enfriamiento se mantiene por el flujo de vapor. 65 Por lo cual es vital tener el control de la temperatura de los gases en el horno; la ubicación del transmisor de temperatura de gases antes del sobrecalentador, debe estar en paralelo al inicio del recorrido del gas por el serpentín, se debe asegurar que la profundidad del termoposo sea como mínimo de 1.5 m, para garantizar una adecuada toma de temperatura. De la misma forma el transmisor de temperatura adiabática de los gases parte superior del horno, debe estar ubicado en la misma posición del transmisor de presión del horno; si es posible colocarlo en el mismo termposo de presión del horno, adicionando una conexión tipo T. 6. Cambio del material del tubo que conforman el horno de la caldera. Material actual: ASTM A 178 grado A Material propuesto para el tubo: ASTM A 178 grado D (Acero al manganeso) Justificación: EL acero ASTM A 210 grado D tiene mayor límite de elasticidad, que el ASTM A 178grado A: 2750 kg/cm2 contra 1800 kg/cm2 y soporta más temperatura 7. Cambio de electrodos de soldadura de aplicación en tubos del hogar Electrodo de soldadura utilizado actualmente: supercito 4/32’’ Electrodo de soldadura propuesto: tenacito 5/32’’ Justificación: la soldadura tenacito tiene más resistencia a la del supercito 8. Usar reducción cónica laminada en fábrica Actual: reducción cónica con costura de soldadura Propuesta: reducción cónica sin costura de soldadura, laminada Justificación: el cono laminado tiene más resistencia que el cono soldado *reducción conica se debe usar en los tubos que conforman el horno radiante y se interconectan con los colectores frontal, laterales y posterior. 9. Mejora del tratamiento de agua Eliminar el oxígeno residual en el agua de alimentación a caldera, realizar análisis en desaireador, y regulando la válvula de escape de vapor flash. Realizar un análisis de los sólidos disueltos que ingresan a la caldera en el agua de alimentación, tanto en cantidad (no deben ser más de 120 ppm) y en el tipo, definiendo si hay hidróxido de 66 sodio, para evitar la corrosión cáustica. Si los resultados son negativos, se debe pensar en instalar un sistema de ósmosis inversa, con el cual se obtendrían valores de sólidos disueltos de 6…10 ppm. A mayor concentración de sólidos en la cadera, se corre el peligro de tener una bajo circulación del agua dentro de los tubos, esto debido a que los sólidos en suspensión no adherentes, se focalizan en las curvas y en tuberías con inclinación horizontal Este fenómeno también constituye una causa común de rotura de tubos en las calderas bagaceras, ya que limita la tasa de trasferencia de calor. Lodos acumulados en curvas 10. Mejora de limpieza de caña El contenido de impurezas en caña no debe ser mayor de 5 % en peso, y el ingenio azucarero debe contar con un sistema de limpieza en caña efectivo. Con este trabajo se logrará reducir en gran medida el efecto erosivo y abrasivo del bagazo, aumentando la vida útil de los tubos. 67 440 ~ ~ 10 kv 13,8 kv 16,000.00 kw Torre de Enfriamiento ANALISIS TURBOGENERADOR DE EE AGROAURORA Potencia eléctrica a generar kw 16,000 16,000 Vapor ingreso a Turbina Presión absoluta bar 65 60 Temperatura °C 480 470 Rendimiento mecánico % 95.00% 95.00% Rendimiento del alternador % 98.00% 98.00% Vapor escape de turbina Presión absoluta bar 2.5 2.5 Temperatura °C 120 120 Vapor al condensador bar 0.26 0.26 Cargas Línea de extracción % 80.00% 80.00% Línea de condensación % 20.00% 20.00% Potencia eléctrica generada en extracción kw 12,800 12,800 Potencia eléctrica generada en condensación kw 3,200 3,200 Entalpías Vapor de ingreso a Turbina Vapor escape de Turbina Vapor al condensador Flujos de vapor Línea de extracción Línea de condensación Total Diferencia 16,000 55 460 95.00% 98.00% 2.5 120 0.26 80.00% 20.00% 12,800 3,200 kJ/kg 3,369.00 3,351.35 3,334.00 kJ/kg 2,715.52 2,715.52 2,715.52 kJ/kg 2,619.00 2,619.00 2,619.00 kg/h 75,740.90 77,843.40 80,027.11 kg/h 16,498.39 16,896.01 17,306.00 kg/h 92,239.29 94,739.40 97,333.11 5,093.82 kg/h 2,500.11 68