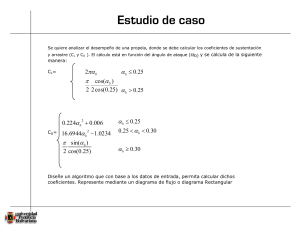

Engranajes Helicoidales y de Tornillo Sin Fin: Análisis y Cálculo

advertisement

CAPÍTULO 13 Engranes: descripción general 697 Figura 13-41 Rueda helicoidal Componentes de la velocidad en un engranaje de tornillo sinfín. Sinfín (vista desde la parte superior) VW + VG Eje de la corona helicoidal VS Eje del sinfín Figura 13-42 Coeficiente de fricción, f Valores representativos del coeficiente de fricción de engranajes de tornillo sinfín. Estos valores se basan en una lubricación adecuada. Utilice la curva B para materiales de alta calidad, como un sinfín con endurecimiento superficial acoplado con una rueda helicoidal de bronce fosforado. Use la curva A cuando se espere mayor fricción, como con un sinfín acoplado con rueda helicoidal hechos de fundición de hierro. 0.10 0.08 0.06 A 0.04 B 0.02 0 0 400 800 1 200 1 600 2 000 Velocidad de deslizamiento VS, pie/min Los valores publicados del coeficiente de fricción varían hasta en 20%, indudablemente debido a las diferencias en el acabado superficial, los materiales y la lubricación. Los valores incluidos en la gráfica de la figura 13-42 son representativos e indican la tendencia general. EJEMPLO 13-10 13Budynas0653-712.indd 697 Un tornillo sinfín de dos dientes con sentido a la derecha transmite 1 hp a 1 200 rpm a una corona de 30 dientes. La corona tiene un paso diametral transversal de 6 dientes/pulg y un ancho de cara de 1 pulg. El sinfín tiene un diámetro de paso de 2 pulg y un ancho de cara de 212 pulg. El ángulo de presión normal mide 14.5°. Los materiales y la calidad del trabajo necesitan el uso de la curva B de la figura 13-42 para obtener el coeficiente de fricción. a) Determine el paso axial, la distancia entre centros, el avance y el ángulo de avance. b) La figura 13-43 es un esquema del tornillo sinfín orientado con respecto al sistema coordenado descrito con anterioridad en esta sección; la corona está soportada por cojinetes en A y B. Encuentre las fuerzas que ejercen los cojinetes contra el eje de la corona y el par de torsión de salida. 8/10/07 16:15:23 698 PARTE TRES Diseño de elementos mecánicos Figura 13-43 y Cilindro de paso del sinfín Cilindros de paso del tren de engrane del sinfín del ejemplo 13-10. 1 200 rpm A Cilindro de paso de la rueda helicoidal B 1 z 1 2 pulg 1 2 2 pulg x Solución a) El paso axial es el mismo que el paso circular transversal del engrane, dado por px = pt = Respuesta π π = = 0.5236 pulg P 6 El diámetro de paso de la rueda es dG = NG/P = 30/6 = 5 pulg. Por consiguiente, la distancia entre centros es C= Respuesta d W + dG 2+5 = = 3.5 pulg 2 2 De la ecuación (13-27), el avance es L = px N W = (0.5236)(2) = 1.0472 pulg Respuesta Respuesta Si se recurre a la ecuación (13-28), se obtiene λ = tan−1 L 1.0472 = 9.46◦ = tan−1 π(2) πdW b) Empleando la regla de la mano derecha para la rotación del sinfín, se observa que el dedo pulgar apunta en la dirección z positiva. Ahora se utiliza la analogía del perno y la tuerca (el sinfín tiene rosca derecha, como la rosca de un perno) y se hace girar el perno en el sentido de las manecillas del reloj con la mano derecha, mientras que se evita la rotación de la tuerca con la izquierda, que se moverá axialmente a lo largo del perno hacia su mano derecha. Por lo tanto, la superficie de la corona (figura 13-43) en contacto con el sinfín se moverá en la dirección z negativa. De este modo, la corona gira en el sentido de las manecillas del reloj con respecto a x, con el dedo pulgar apuntando en dirección de x negativa. La velocidad en la línea de paso del sinfín se calcula mediante VW = 13Budynas0653-712.indd 698 πdW n W π(2)(1 200) = = 628 pies/min 12 12 8/10/07 16:15:23 CAPÍTULO 13 Engranes: descripción general 699 La velocidad de la corona es nG = (320)(1 200) = 80 rpm. Por lo tanto, la velocidad en la línea de paso de la corona equivale a VG = πdG n G π(5)(80) = = 105 pies/min 12 12 Entonces, de la ecuación (13-47), la velocidad de deslizamiento VS se determina por medio de VS = VW 628 = 637 pies/min = cos λ cos 9.46◦ Ahora, para obtener las fuerzas, se comienza con la fórmula de la potencia en caballos de fuerza WW t = 33 000H (33 000)(1) = = 52.5 lbf 628 VW Esta fuerza actúa en la dirección negativa x, del mismo modo que en la figura (13-40). Mediante el empleo de la figura 13-42, se encuentra que f = 0.03. Entonces, la primera ecuación del grupo (13-42) y (13-43) proporciona W = = Wx cos φn sen λ + f cos λ cos 14.5◦ 52.5 = 278 lbf sen 9.46◦ + 0.03 cos 9.46◦ También, de la ecuación (13-43), W y = W sen φn = 278 sen 14.5◦ = 69.6 lbf W z = W (cos φn cos λ − f sen λ) = 278(cos 14.5◦ cos 9.46◦ − 0.03 sen 9.46◦ ) = 264 lbf Ahora, se identifican las componentes que actúan en la corona como WGa = −W x = 52.5 lbf WGr = −W y = −69.6 lbf WGt = −W z = −264 lbf En este punto se debe trazar un bosquejo tridimensional con objeto de simplificar el trabajo que sigue. Un esquema isométrico, como el de la figura 13-44, resulta fácil de trazar y ayudará a evitar errores. Se considerará que B es un cojinete de empuje a fin de colocar el eje de la corona en compresión. De este modo, sumando las fuerzas en la dirección x se obtiene Respuesta FBx = −52.5 lbf Tomando los momentos con respecto al eje z, se obtiene Respuesta y −(52.5)(2.5) − (69.6)(1.5) + 4FB = 0 y FB = 58.9 lbf Tomando los momentos con respecto al eje y, Respuesta 13Budynas0653-712.indd 699 (264)(1.5) − 4FBz = 0 FBz = 99 lbf 8/10/07 16:15:24 700 PARTE TRES Diseño de elementos mecánicos Figura 13-44 WGr Esquema isométrico empleado en el ejemplo 13-10. WGa y G WGt 2 12 pulg F zA A 1 12 pulg F yA z 2 12 pulg F zB B F xB F yB T x Estas tres componentes se insertan ahora en el esquema, como se ilustra en el punto B de la figura 13-44. Al sumar las fuerzas en la dirección y, y −69.6 + 58.9 + FA = 0 Respuesta y FA = 10.7 lbf De manera semejante, al sumar las fuerzas en la dirección z, −264 + 99 + FAz = 0 Respuesta FAz = 165 lbf Estos dos componentes pueden ahora colocarse en A, del esquema. Todavía se tiene que escribir una ecuación más. Al sumar los momentos respecto de x, −(264)(2.5) + T = 0 Respuesta T = 660 lbf · pulg Debido a la pérdida friccional, este par de torsión de salida es menor que el producto de la relación de engranes y del par de torsión de entrada. PROBLEMAS 13Budynas0653-712.indd 700 13-1 Un piñón recto de 17 dientes con un paso diametral de 8 dientes/pulg funciona a 1 120 rpm e impulsa a otro engrane a una velocidad de 544 rpm. Calcule el número de dientes del segundo engrane y la distancia teórica entre centros. 13-2 Un piñón recto de 15 dientes con un módulo de 3 mm funciona a una velocidad de 1 600 rpm. El engrane impulsado tiene 60 dientes. Determine la velocidad del engrane impulsado, el paso circular y la distancia teórica entre centros. 13-3 Un juego de engranes rectos tiene un módulo de 4 mm y una relación de velocidades de 2.80. El piñón tiene 20 dientes. Calcule el número de dientes en el engrane impulsado, los diámetros de paso y la distancia teórica entre centros. 8/10/07 16:15:26 794 PARTE TRES Diseño de elementos mecánicos Tabla 15-9 Ángulo mayor de avance asociado con un ángulo de presión normal φn de engranetornillo sinfín n Ángulo máximo de avance máx 14.5° 16° 20° 25° 25° 35° 30° 45° De la ecuación (13-44), Wf = f WGt f senλ − cos φn cos λ (15-61) La velocidad de deslizamiento del sinfín del cilindro de paso Vs es πdn W 12 cos λ (15-62) |W f |Vs hp 33 000 (15-63) Vs = y la potencia de fricción Hf está dada por Hf = La tabla 15-9 proporciona el ángulo de avance λmáx más grande asociado con un ángulo de presión normal φn. EJEMPLO 15-3 Un tornillo sinfín de acero de rosca sencilla que gira a 1 800 rpm, se acopla con una corona de 24 dientes para transmitir 3 hp al eje de salida. El diámetro de paso del sinfín mide 3 pulgadas y el paso diametral tangencial del engrane es de 4 dientes/pulg. El ángulo normal de presión es de 14.5°. La temperatura ambiental es de 70°F. El factor de aplicación es 1.25 y el factor de diseño es 1; el ancho de cara de la corona mide 2 pulgadas, el área de la superficie lateral es de 600 pulg2, y el engrane está hecho de fundición de bronce enfriada. a) Determine la geometría de la corona. b) Proporcione las fuerzas de transmisión de la corona así como la eficiencia del acoplamiento. c) ¿Es suficiente el acoplamiento para manejar la carga? d) Calcule la temperatura del lubricante en el colector. Solución a) mG = NG /NW = 24/1 = 24, engrane: D = NG /Pt = 24/4 = 6.000 pulg, tornillo sinfín: d = 3.000 pulg. El paso circular axial es px = π/Pt = π/4 = 0.7854 pulg. C = (3 + 6)/2 = 4.5 pulg. Ec. (15-39): a = px/π = 0.7854/π = 0.250 pulg Ec. (15-40): b = 0.3683 px = 0.3683(0.7854) = 0.289 pulg Ec. (15-41): h t = 0.6866 px = 0.6866(0.7854) = 0.539 pulg Ec. (15-42): d0 = 3 + 2(0.250) = 3.500 pulg Ec. (15-43): dr = 3 − 2(0.289) = 2.422 pulg Ec. (15-44): Dt = 6 + 2(0.250) = 6.500 pulg Ec. (15-45): Dr = 6 − 2(0.289) = 5.422 pulg Ec. (15-46): Ec. (15-47): 15Budynas0765-804.indd 794 c = 0.289 − 0.250 = 0.039 pulg (FW )máx = 2 2(6)0.250 = 3.464 pulg 9/10/07 15:45:31 CAPÍTULO 15 Engranes cónicos y de tornillo sinfín 795 Las velocidades tangenciales del tornillo sinfín, VW, y el engrane, VG, son respectivamente, VW = π(3)1 800/12 = 1 414 pies/min VG = π(6)1 800/24 = 117.8 pies/min 12 El avance del tornillo sinfín, de la ecuación (13-27), es L = px NW = 0.7854(1) = 0.7854 pulg. El ángulo de avance λ, de la ecuación (13-28), es λ = tan−1 L 0.7854 = 4.764◦ = tan−1 π(3) πd El paso diametral normal de un tornillo sinfín es el mismo que el de un engrane helicoidal, el cual, de la ecuación (13-18) con ψ = λ, es Pn = Pt 4 = 4.014 = cos λ cos 4.764◦ pn = π π = = 0.7827 pulg Pn 4.014 La velocidad de deslizamiento, de la ecuación (15-62), es Vs = πdn W π(3)1 800 = 1 419 pies/min = 12 cos λ 12 cos 4.764◦ b) El coeficiente de fricción, de la ecuación (15-38), es f = 0.103 exp[−0.110(1 419)0.450 ] + 0.012 = 0.0178 La eficiencia e, de la ecuación (13-46), es e= Respuesta cos 14.5◦ − 0.0178 tan 4.764◦ cos φn − f tan λ = 0.818 = cos φn + f cot λ cos 14.5◦ + 0.0178 cot 4.764◦ El diseñador utilizó nd = 1, Ka = 1.25, así como una potencia de salida de H0 = 3 hp. El componente de la fuerza tangencial del engrane WGt , de la ecuación (15-58), es WGt = Respuesta Respuesta 33 000n d H0 K a 33 000(1)3(1.25) = = 1 284 lbf VG e 117.8(0.818) La fuerza tangencial sobre el engrane está dada por la ecuación (15-57): WWt = WGt cos φn sen λ + f cos λ cos φn cos λ − f sen λ = 1 284 cos 14.5o sen 4.764⬚ + 0.0178 cos 4.764⬚ = 131 lbf cos 14.5o cos 4.764⬚ − 0.0178 sen 4.764⬚ c) Ec. (15-34): Cs = 1 000 Ec. (15-36): Cm = 0.0107 −242 + 56(24) + 5 145 = 0.823 Ec. (15-37): Cv = 13.31(1 419)−0.571 = 0.211 4 Nota: Del ANSI/AGMA 6034-B92, los factores nominales son Cs = 1 000, Cm = 0.825 , Cv = 0.214 y f = 0.0185. 4 15Budynas0765-804.indd 795 9/10/07 15:45:32 796 PARTE TRES Diseño de elementos mecánicos (W t )perm = Cs D 0.8 (Fe )G Cm Cv Ec. (15-28): = 1 000(6)0.8 (2)0.823(0.211) = 1 456 lbf Puesto que WGt < (W t)perm, el acoplamiento sobrevivirá al menos 25 000 horas. La fuerza de fricción Wf está dada por la ecuación (15-61): Wf = f WGt 0.0178(1 284) = f sen λ − cos φn cos λ 0.0178 sen 4.764◦ − cos 14.5◦ cos 4.764◦ = −23 .7 lbf La potencia disipada en el trabajo por fricción Hf se determina por medio de la ecuación (15-63): |W f |Vs |−23.7|1 419 = = 1.02 hp 33 000 33 000 Hf = Las potencias tanto del tornillo sinfín como del engrane (corona), HW y HG, están dadas por HW = Respuesta WWt VW 131(1 414) = = 5.61 hp 33 000 33 000 HG = WGt VG 1 284(117.8) = = 4.58 hp 33 000 33 000 La potencia del engrane es satisfactoria. Ahora bien, Pn = Pt/cos λ = 4/cos 4.764◦ = 4.014 pn = π/Pn = π/4.014 = 0.7827 pulg El esfuerzo de flexión en un diente del engrane (rueda) está dado por la adaptación de Buckingham de la ecuación de Lewis, ecuación (15-53), como (σ )G = Respuesta WGt 1 284 = = 8 200 psi pn FG y 0.7827(2)(0.1) El esfuerzo en el engrane es satisfactorio. d) Ec. (15-52): Amín = 43.2C 1.7 = 43.2(4.5)1.7 = 557 pulg 2 La superficie del engrane tiene un área lateral de 600 pulg2. Ec. (15-49): H pérdida = 33 000(1 − e)Hentrada = 33 000(1 − 0.818)5.61 = 33 690 pies · lbf/min Ec. (15-50): Respuesta 15Budynas0765-804.indd 796 Ec. (15-51): h̄ CR = nW 1 800 + 0.13 = + 0.13 = 0.587 pie · lbf/(min · pulg 2 · ◦ F) 3 939 3 939 ts = ta + Hpérdida 33 690 = 70 + = 166◦ F h̄ CR A 0.587(600) 9/10/07 15:45:33 CAPÍTULO 15 15-8 Engranes cónicos y de tornillo sinfín 797 Diseño del acoplamiento de un engrane y un tornillo sinfín Un conjunto de decisiones útil para un acoplamiento de un tornillo sinfín y un engrane (rueda) incluye ⎫ • Función: potencia, velocidad, mG, Ka ⎪ ⎪ ⎪ ⎪ • Factor de diseño: nd ⎪ ⎪ ⎬ • Sistema de dientes Decisiones a priori ⎪ ⎪ ⎪ • Materiales y procesos ⎪ ⎪ ⎪ ⎭ • Número de hilos en el tornillo sinfín: N W • Diámetro de paso del tornillo sinfín: dW ⎫ ⎪ ⎪ ⎬ • Ancho de cara de la rueda: FG ⎪ ⎪ ⎭ • Paso axial del tornillo sinfín: px Variables de diseño • Área lateral de la superficie: A Hasta ahora, no se ha desarrollado información sobre la confiabilidad del engranaje de tornillo sinfín. El uso de la ecuación (15-28) junto con los factores Cs, Cm y Cv, con un tornillo sinfín de aleación de acero con superficie endurecida junto con materiales no ferrosos habituales en la corona del tornillo sinfín, dará como resultado vidas en exceso de 25 000 h. Los materiales del sinfín, con base en la experiencia, son principalmente los bronces: • Bronces al estaño y al níquel (la fundición enfriada produce las superficies más duras). • Bronce al plomo (aplicaciones de alta velocidad). • Bronce al aluminio y al silicio (carga pesada, aplicaciones de baja velocidad). El factor Cs del bronce en el espectro dado por la fundición en arena, fundición enfriada y fundición por centrifugación se incrementa en el mismo orden. La estandarización de sistemas de dientes no ha progresado tanto como en otros tipos de engranajes. Para el diseñador, esto representa libertad de acción, pero la adquisición de herramientas para formar el diente representa un problema mayor para la fabricación en el taller. Cuando se emplea un subcontratista, el diseñador debe estar consciente de que el proveedor está en condiciones de proporcionar las herramientas. Por lo general, los pasos axiales del tornillo sinfín son enteros y los cocientes de enteros 1 5 3 1 3 5 6 7 son comunes. Algunos pasos típicos son 4, 16, 8, 2, 4, 1, 4, 4, 4 y 2, pero puede haber otros. En la tabla 15-8 se muestran las dimensiones comunes tanto del tornillo sinfín cilíndrico como de la corona de proporciones utilizadas con mayor frecuencia. Los dientes a menudo se recortan cuando los ángulos de avance miden 30° o más. El diseño de tornillos sinfín y engranes (coronas) está limitado por las herramientas disponibles, restricciones de espacio, distancias entre centros de los ejes, relaciones de engranes necesarias y la experiencia del diseñador. En el ANSI/AGMA 6022-C93, Manual de diseño para engranajes de tornillo sinfín cilíndricos (Design Manual for Cylindrical Wormgearing) se ofrece la siguiente guía. Los ángulos normales de presión se eligen de entre 14.5°, 17.5°, 20°, 22.5°, 25°, 27.5° y 30°. El número mínimo de dientes del engrane (corona) recomendado se proporciona en la tabla 15-10. El intervalo normal del número de roscado del tornillo sinfín es de 1 a 10. Por lo regular, el diámetro de paso medio del tornillo sinfín se elige en el intervalo dado por la ecuación (15-27). Una decisión de diseño es el paso axial del tornillo sinfín. Puesto que se manejan proporciones aceptables en términos de la distancia entre centros, que todavía no se conoce, se elige un paso axial de prueba px. Al tener NW y un diámetro de tornillo sinfín de prueba d, NG = m G NW 15Budynas0765-804.indd 797 Pt = π px D= NG Pt 9/10/07 15:45:35 798 PARTE TRES Diseño de elementos mecánicos Tabla 15-10 Número mínimo de dientes de engrane de un ángulo normal de presión φn φn (NG)mín 14.5 40 17.5 27 20 21 22.5 17 25 14 27.5 12 30 10 Entonces (d )bajo = C 0.875/3 (d )alto = C 0.875/1.6 Examine (d)bajo ≤ d ≤ (d)alto y perfeccione la selección del diámetro medio de paso del tornillo sinfín a d1 si es necesario. Vuelva a calcular la distancia entre centros como C = (d1 + D)/2. Hay aún una oportunidad de hacer C un número entero. Elija C y establezca d2 = 2C − D Las ecuaciones (15-39) a la (15-48) se aplican a un conjunto habitual de proporciones. EJEMPLO 15-4 Diseñe un acoplamiento de tornillo sinfín y corona, reductor de velocidad 11:1 de 10 hp, para un impulsor de alimentación en una cepilladora para planta maderera para un uso diario de 3 a 10 horas. Un motor de inducción de jaula de ardilla de 1 720 rpm impulsa el alimentador (Ka = 1.25) de la cepilladora y la temperatura ambiente es de 70°F. Solución Función: H0 = 10 hp, mG = 11, nW = 1 720 rpm. Factor de diseño: nd = 1.2. Materiales y procesos: tornillo sinfín de aleación de acero con superficie endurecida, corona de bronce fundido en arena. Roscas del tornillo sinfín: doble, NW = 2, NG = mG NW = 11(2) = 22 dientes de la corona aceptables de φn = 20°, de acuerdo con la tabla 15-10. Decisión 1: Elija un paso axial del tornillo sinfín px = 1.5 pulg. Entonces, Pt = π/px = π/1.5 = 2.0944 D = NG/Pt = 22/2.0944 = 10.504 pulg Ecuación (15-39): a = 0.3183 px = 0.3183(1.5) = 0.4775 pulg (cabeza) Ecuación (15-40): b = 0.3683(1.5) = 0.5525 pulg (raíz) Ecuación (15-41): h t = 0.6866(1.5) = 1.030 pulg Decisión 2: Elija un diámetro medio del tornillo sinfín d = 2.000 pulg. Entonces, C = (d + D)/2 = (2.000 + 10.504)/2 = 6.252 pulg (d)bajo = 6.2520.875/3 = 1.657 pulg (d)alto = 6.2520.875/1.6 = 3.107 pulg El intervalo, dado por la ecuación (15-27), es 1.657 ≤ d ≤ 3.107 pulg, lo que es satisfactorio. Pruebe con d = 2.500 pulg. Recalcule C: C = (2.5 + 10.504)/2 = 6.502 pulg 15Budynas0765-804.indd 798 9/10/07 15:45:37 CAPÍTULO 15 Engranes cónicos y de tornillo sinfín 799 Ahora el intervalo es 1.715 ≤ d ≤ 3.216 pulg, lo que resulta satisfactorio. Decisión: d = 2.500 pulg. Entonces L = px N W = 1.5(2) = 3.000 pulg Ec. (13-27): Ec. (13-28): λ = tan−1 [L/(πd)] = tan−1 [3/(π2.5)] = 20.905◦ Ec. (15-62): (de la tabla 15-9 el ángulo de avance es aceptable) πdn W π(2.5)1 720 = 1 205.1 pies/min = 12 cos λ 12 cos 20.905◦ πdn W π(2.5)1 720 VW = = = 1 125.7 pies/min 12 12 Vs = VG = π Dn G π(10.504)1 720/11 = = 430.0 pies/min 12 12 Ec. (15-33): Cs = 1 190 − 477 log 10.504 = 702.8 Ec. (15-36): Cm = 0.02 −112 + 40(11) − 76 + 0.46 = 0.772 Ec. (15-37): Cv = 13.31(1 205.1)−0.571 = 0.232 f = 0.103 exp[−0.11(1 205.1)0.45 ] + 0.012 = 0.01915 Ec. (15-38): Ec. (15-54): eW = cos 20⬚ − 0.0191 tan 20.905⬚ = 0.942 cos 20⬚ + 0.0191 cot 20.905⬚ (Si el tornillo sinfín controla o impulsa, eG = 0.939.) Para asegurar una potencia nominal de salida de 10 hp, con ajustes para Ka, nd y e, cos 20⬚ sen 20.905⬚ + 0.0191 cos 20.905⬚ = 495.4 lbf cos 20⬚ cos 20.905⬚ − 0.0191 sen 20.905⬚ Ec. (15-57): WWt = 1 222 Ec. (15-58): WGt = 33 000(1.2)10(1.25) = 1 222 lbf 430(0.942) Ec. (15-59): HW = π(2.5)1 720(495.4) = 16.9 hp 12(33 000) Ec. (15-60): HG = π(10.504)1 720/11(1 222) = 15.92 hp 12(33 000) Ec. (15-61): Wf = 0.0191(1 222) = −26.8 lbf 0.0191 sen 20.905◦− cos 20◦ cos 20.905◦ Ec. (15-63): Hf = |−26.8|1 205.1 = 0.979 hp 33 000 Con Cs = 702.8, Cm = 0.772 y Cv = 0.232, (Fe )req = Cs WGt 0.8 D C m Cv = 1 222 = 1.479 pulg 702.8(10.504)0.8 0.772(0.232) 5 Nota: Del ANSI/AGMA 6034-B92, los factores nominales son Cs = 703, Cm = 0.773, Cv = 0.2345 y f = 0.01995. 15Budynas0765-804.indd 799 9/10/07 15:45:38 800 PARTE TRES Diseño de elementos mecánicos Decisión 3: El intervalo disponible de (Fe)G es 1.479 ≤ (Fe)G ≤ 2d/3 o 1.479 ≤ (Fe)G ≤ 1.667 pulg. Al establecer (Fe)G = 1.5 pulg Ec. (15-28): t Wperm = 702.8(10.504)0.8 1.5(0.772)0.232 = 1 239 lbf Esto es mayor que 1 222 lbf. Se tiene un poco de exceso de capacidad. Se valida el análisis de fuerza. Decisión 4: Ec. (15-50): h̄ CR = nW 1 720 + 0.13 = + 0.13 = 0.395 pie · lbf/(min · pulg 2 · ◦ F) 6 494 6 494 Ec. (15-49): Hpérdida = 33 000(1 − e)HW = 33 000(1 − 0.942)16.9 = 32 347 pies · lbf/min El área AGMA, de la ecuación (15-52), es Amín = 43.2 C1.7 = 43.2(6.502)1.7 = 1 041.5 pulg2. Una estimación aproximada del área lateral para holguras de 6 pulgadas: Vertical: Ancho: Espesor: Área: d + D + 6 = 2.5 + 10.5 + 6 = 19 pulg D + 6 = 10.5 + 6 = 16.5 pulg d + 6 = 2.5 + 6 = 8.5 pulg . 2(19)16.5 + 2(8.5)19 + 16.5(8.5) = 1 090 pulg 2 Se espera un área de 1 100 pulg2. Se elige: enfriamiento por aire sin ventilador en el tornillo sinfín, a una temperatura ambiental de 70°F. ts = ta + Hpérdida 32 350 = 70 + = 70 + 74.5 = 144.5◦ F h̄ CR A 0.395(1 100) El lubricante es seguro con cierto margen para un área más pequeña. Ec. (13-18): Pn = Pt 2.094 = 2.242 = cos λ cos 20.905◦ pn = π π = = 1.401 pulg Pn 2.242 El esfuerzo de flexión del engrane (corona), como referencia, es Ec. (15-53): σ = WGt 1 222 = = 4 652 psi pn Fe y 1.401(1.5)0.125 El riesgo es por desgaste, que se obtiene mediante el método AGMA que proporciona (WGt )perm. 15-9 Carga de desgaste de Buckingham Un precursor del método AGMA fue el método de Buckingham, que identifica una carga de desgaste permisible en engranajes de tornillo sinfín. Buckingham demostró que la carga permisible en un diente de la corona de desgaste se calcula mediante WGt donde perm = K w dG Fe (15-64) Kw = factor de carga de la corona dG = diámetro de paso de la corona Fe = ancho de cara efectivo de la corona 15Budynas0765-804.indd 800 9/10/07 15:45:41 CAPÍTULO 15 Tabla 15-11 Engranes cónicos y de tornillo sinfín Ángulo de rosca φn Material Factor de desgaste Kw de un engranaje de tornillo sinfín Fuente: Earle Buckingham, Design of Worm and Spiral Gears, Industrial Press, Nueva York, 1981. 801 Tornillo sinfín Rueda 14.5ⴗ 20ⴗ 25ⴗ 30ⴗ Acero endurecido* Bronce enfriado 90 125 150 180 Acero endurecido* Bronce 60 80 100 120 Acero 250 BHN (mín) Bronce 36 50 60 72 Fundición de hierro de alta resistencia Bronce 80 115 140 165 Fundición gris† Aluminio 10 12 15 18 Fundición de hierro de alta resistencia Fundición gris 90 125 150 180 Fundición de hierro de alta resistencia Acero fundido 22 31 37 45 Fundición de hierro de alta resistencia Fundición de hierro de alta resistencia 135 185 225 270 Acero 250 BHM (mín) Fenólico laminado 47 64 80 95 Fundición gris Fenólico laminado 70 96 120 140 *Mayor de 500 BHN en la superficie. † Para tornillo sinfín de acero, multiplique los valores dados por 0.6. La tabla 15-11 proporciona los valores de Kw correspondientes a los engranajes de tornillo sinfín como una función tanto del material como del ángulo normal de presión. EJEMPLO 15-5 Calcule la carga por desgaste permisible en la corona (WGt )perm del engranaje del ejemplo 15-4 mediante el uso de la ecuación de desgaste de Buckingham. Solución De la tabla 15-11, para un tornillo sinfín de acero endurecido y un engrane de bronce, Kw se proporciona como 80 para φn = 20°. La ecuación (15-64) da WGt perm = 80(10.504)1.5 = 1 260 lbf lo que es mayor que las 1 239 lbf del método AGMA. El método de Buckingham no posee los refinamientos del método AGMA. [¿Es (WGt )perm lineal con respecto al diámetro del engrane?] Para la combinación de materiales no indicados por AGMA, el método de Buckingham permite un tratamiento cuantitativo. PROBLEMAS 15-1 15Budynas0765-804.indd 801 Un piñón cónico recto no coronado tiene 20 dientes, un paso diametral de 6 dientes/pulg, y un número de exactitud de transmisión de 6. Tanto el piñón como la corona se fabrican de acero completamente endurecido con una dureza Brinell de 300. El engrane impulsado cuenta con 60 dientes. El engranaje tiene una meta de vida de 109 revoluciones del piñón con una confiabilidad del 0.999. El ángulo entre ejes es de 90°; la velocidad del piñón es de 900 rpm. El ancho de cara es de 1.25 pulg, y el ángulo normal de presión es de 20°. El piñón está montado por fuera de sus cojinetes y la corona está montada por separado. Con base en la resistencia a la flexión AGMA, ¿cuál es la capacidad de potencia del engranaje? Utilice K0 = 1, SF = 1 y SH = 1. 9/10/07 15:45:42 TORNILLO SIN FIN – RUEDA DENTADA PROBLEMA.Diseño de un reductor de velocidad de Tornillo Sin Fin y Rueda Dentada. Consideraciones de diseño. 1. Accionamiento directo del reductor por medio de un motor eléctrico con una velocidad de operación de 1750 RPM. 2. Potencia neta en el eje de salida del reductor de 35 HP. 3. Reducción 38/1 0.5 4. Aplicación: Para el diseño del reductor se considerará que la máquina a mover se accionará por medio de una transmisión por cadenas, cuyo piñón se colocará en el eje de salida del reductor. Es decir, que la máquina a accionar estará en función de la capacidad del reductor y de la velocidad de salida y el motor estará capacitado para acoplarse directamente a la máquina a mover. 5. Duración del servicio de 8 a 12 horas por día 6. La severidad del servicio estará sujeto a los factores de seguridad que se involucre. SOLUCIÓN: I. Determinación de las dimensiones geométricas 1. Relación de velocidades: m Ng iw 38 0,5 1 N° de dientes de la rueda 38 Ng N° de entradas del tornillo 1 iw Alternativas: 38 76 114 .. . 1 2 3 Ng 76 dientes iw 2 entradas Tomemos: Ng 75 dientes iw 2 entradas Pero para evitar factores comunes tomemos: Luego, la relación de velocidad real es: 2. Velocidad angular de salida del reductor: m 75 37.5 2 1 RPMg RPMw 1750 46.6 m 37.5 3. Distancia entre centros: Para una potencia de 35 HP C 15'' . . . 20'' (380,…, 500)mm Tomemos: C 17'' (430mm) 4. Diámetro de paso del gusano: Dw C0.875 5.965'' 2.2 L p Diámetro de paso de la rueda: Dg = 2C – Dw = 2 x 17 - 5.965 Dg 28.035'' p 5. Paso circular de la rueda: Dg Ng 1.174'' Pn p Donde: Pn = paso normal = ángulo de hélice p = paso axial F eF 6. Avance del tornillo sin fin por cada vuelta: 7. Angulo de avance: L p.iw 2.35'' ( para ejes perpendiculares ) Verificación: L Dw tan L 0.125 Dw 7.4435 Como 12'' entonces se acepta el valor de obtenido porque está dentro del rango permitido para un Tornillo sin fin de 2 entradas pn pcos 1.164'' 8. Paso normal Con los datos que tenemos podemos tomar: pn 1.25 8 (paso normal o estándar) Recalculando dimensiones para el Tornillo sin fin y la Rueda dentada: pn 1.262'' cos() Paso axial: px Paso normal: pn 1.25'' STD L iw .p 2.52'' Avance o paso de la hélice: Diámetro de paso: Dw L 5.71'' tan() Diámetro de paso de la rueda: Dg Distancia entre centros: C Dg Dw 2 pNg 30.123'' 17.92'' Verificación del diámetro de paso del gusano: C0,875 C0,875 Dw 3 1.7 4.16'' 5.71'' 7.35'' luego: Dw OK ! 9. Calculo del adendum De tablas de proporciones de tamaño de los dientes 30 n 20 a = 0,3183 p a = 0.4016 '' Completando la parte geométrica: Dow = Dw + 2a Dow = 6.52 '' Ng 10. Longitud del gusano (parte roscada): Lw 4.5 p 50 Lw 7.57'' Ancho efectivo de la rueda: Fe Dow 2 Dw 2 Fe 3.134'' Ancho real de la rueda: F = 1.05 Fe (5% más del Fe) F 3.30'' Diámetro de la garganta de la rueda: Dt Dg 2a 30.93'' Doe Dt Dw 2a Diámetro exterior: Dw 2a 2 0.8F 2 Dow 31.70'' CONSIDERACIONES DE DISEÑO Cálculo de los engranajes por el método “AGMA” Evalúa la potencia nominal a la entrada del reductor. Supóngase que la potencia nominal sea 10 HP 5 HP para la carga Si el “factor de servicio” por consideraciones del tipo de carga es por 1.5 ejemplo: 2 HP utilización Pot.utiliz Pot del motor elect. 10 5 HP Motor eléctrico:6.5HP 2 6.66 HP 1.5 HPn wt.Dg. RPNgas 126,000 m Potencia Potencia nominal en la rueda salida wf fuerza friccional vs velocidad friccional Vs.Wf 33,000 Vs Potencia friccional wt Dg0.8 .Fe . ks.km.kv wt = fuerza tangencial: Ks = factor corrector de tamaño y material Km = factor corrector por relación de velocidad Kv = factor de velocidad wf wxf wf En forma aproximada: wf fuerza friccional f .wt cosncos fsen f .wt cosn.cos Consideraciones de calor: Calor generado (Qg).- Dg 33,000HPi 1 E 60 778 BTV Hora HPi = potencia de ingreso HPi (1 – E) = potencia perdida Calor disipado Qd .- Qd 0.36A T2 T1 relación práctica que se puede usar para condiciones promedio. Para transmisiones que funcionan sin caja A = área proyectada en pulg2 A = área de la rueda + área del gusano A D2 g 4 Lw Dw T2 temperatura en la rueda (°F) T1 temperatura ambiente (°F) T2 T1 T La mayoría de los lubricantes pierden sus propiedades a unos 200°F (mm) T2 puede limitarse a unos 180°F T1 80F T 180 80 100F AC 1.14 104C17 m2 Cuando se pone caja: Ac 43.2 C1.7 pulg2 pulg II. PROCEDIMIENTO AGMA (CALCULO DE LA POTENCIA MECANICA Y POTENCIA TERMICA) Velocidad de Operación: Velocidad tangencial de la rueda: Vg Velocidad del gusano: Vw DgRPMg 30.128 46.6 pies 368 12 12 min DwRPMw 5.71 1750 pies 2618.7 12 12 min Velocidad friccional del gusano: sobre los filetes del tornillo: Vs Reemplazando tenemos: Vs f Calculo del factor de fricción: V Vg w sen cos 368 pies 2644.8 sen8 min 0.155 pies para Vs 70 min Vs0.2 f 0.32 para:3000 V 70pies s min Vs0.36 Luego: f 0.32 0.0187 si existe fricción hay pérdida 2644.8 Eficiencia (E): Eficiencia cosn ftan 100 E% cosn fcotan teórica según teoría de tornillos: