Ingeniería de Fluidos

Antonio Valiente Barderas

2016

UNAM

1

Contenido

Capítulo I.- Introducción e historia del flujo de fluidos.

Capítulo II.- Unidades y variables en flujo de fluidos.

Capítulo III.- Hidrostática.

Capítulo IV.- Viscosidad.

Capítulo V.- Bernoulli.

Capítulo VI.- El flujo de fluidos por el interior de las tuberías y las Perdidas

por fricción

Capítulo VII.-Caídas de presión en tuberías comerciales.

Capítulo VIII.- Flujo de fluidos a régimen transitorio.

Capítulo IX.- Medidores de flujo.

Capítulo X.- Flujo de fluidos incompresibles a través de sistemas complejos.

Capítulo XI.- Bombas.

Capítulo XII.- Flujo de fluidos compresibles.

Capítulo XIII.- Fluidos no newtonianos.

Capítulo XIV.- Flujo de fluidos sobre objetos sumergidos.

Capítulo XV.- Flujo en canales.

Capítulo XVI.- Agitación.

Capítulo XVII.- Flujo a dos fases gas-líquido.

Capítulo XVIII.- Flujo a dos fases líquido-sólido.

Capítulo XIX.- Flujo a dos fases gas-sólido.

Capítulo XX.- Filtración.

Apéndice.- Capa límite.

2

Capítulo I

Introducción e historia del flujo de fluidos.

El hombre al hacerse sedentario y convertirse en agricultor debió enfrentarse al

manejo del agua, primer fluido que le interesó. Existen todavía trazas de los

canales de irrigación que desde tiempos prehistóricos existían en Egipto y Mesopotamia. Se sabe que se hicieron embalses del Nilo a la altura de Menfis hace ya

más de seis mil años, para proveer el agua necesaria para las cosechas y que el

río Tigris fue desviado con el mismo propósito por la misma época. Se han encontrado pozos antiguos de gran profundidad y aun acueductos subterráneos en

Tierra Santa. En lo que es ahora Pakistán, en las ruinas de Mojenjo- Daro se ha

descubierto que las casas tenían tuberías de cerámica para el agua y para el

drenaje. También se han encontrado enormes trabajos hidráulicos en la antigua

China, así como en la península de Yucatán.

Los mayas construyeron canales y desagües en sus ciudades, en algunos de

ellos utilizaron tuberías hechas a partir de ductos cerámicos como se pueden ver

en las ruinas de Cosoleacaque en Tabasco.

En la antigua Tenochtitlán, según cuenta la leyenda, el rey Netzahualcóyotl

mandó construir el albarradón que separaba las aguas dulces del lago de

Xochimilco de las salobres del de Texcoco, así como inició la construcción del

primer acueducto que traía agua dulce de Chapultepec al centro de la gran urbe.

Como se ve, el estudio de flujo de fluidos tuvo su inicio en la prehistoria y

algunos de los factores que estimularon su crecimiento fueron las necesidades ya

mencionadas de la distribución del agua para la irrigación y el consumo humano,

el desalojo de las aguas negras, los diseños de los barcos comerciales y de

guerra.

Aunque los diseños eran empíricos y no utilizaban conceptos de mecánica o

matemáticas, sirvieron para el desenvolvimiento de muchas civilizaciones.

Los escritos más antiguos sobre la mecánica de fluidos son los de Arquímedes

(287-212 a.C.) en los que se describen por primera vez los principios de la

hidrostática y la flotación. A principios de nuestra era, un ingeniero romano, Sextus

Julius Frontinus (40-103 d.C.) escribió sobre los conocimientos hidráulicos de sus

compatriotas, conocimientos que los llevaron a construir acueductos como los que

todavía subsisten en España y Francia.

No fue sino hasta finales de la Edad Media en que los principios aristotélicos

sobre la no existencia del vacío y la velocidad de caída de los cuerpos como

función de su masa se empezaron a cuestionar en las universidades y a

establecerse relaciones mecánicas simples entre la velocidad y la aceleración.

Mientras que los griegos tendían a razonar sin observación, Leonardo da Vinci

(1452-1519) dio énfasis a la importancia de la observación, lo que plasmó en

dibujos sobre olas, ondas, chorros, remolinos, etcétera. Se atribuye también a

Leonardo la primera formulación del principio de la hidráulica conocido como

principio de la continuidad:” la velocidad de un flujo varía inversamente con la

sección transversal del área de flujo de la corriente". Desgraciadamente la mayoría

de sus observaciones pasaron inadvertidas para sus contemporáneos.

3

La segunda gran contribución la efectuó el ingeniero hidráulico holandés Simón

Stevin (1548-1620), quien demostró que la fuerza ejercida por un líquido sobre la

base recipiente es igual al peso de la columna de líquido que se extiende desde la

base hasta la superficie libre. Esta no depende de la forma del recipiente.

Si Leonardo fue el primer científico observador, Galileo (1564-1642) adicionó

la experimentación a la observación aclarando los conceptos de la aceleración

gravitacional. En el estudio de ese fenómeno, se dio cuenta de que un cuerpo

(que se desliza libremente en un plano inclinado obtiene una cierta velocidad

después de un tiempo, independientemente de la pendiente. Mientras que

Leonardo era un solitario, Galileo reunió a un grupo de estudiantes a su alrededor.

Uno de sus estudiantes, el abad Benedectto Castelli (1577redescubrió el principio

de la continuidad. Su más joven colega Evangelista Torricelli (1608-1647) aplicó el

análisis de las trayectorias parabólicas de los objetos a la geometría de los

chorros de los líquidos. Torricelli experimentó también con el barómetro y encontró

que el vacío se producía sobre la columna de líquido empleado en sus

barómetros, en otras palabras, que la naturaleza no aborrece el vacío.

El científico francés Edme Mariotte (1620-1684)es llamado el padre de la

hidráulica en Francia por estudiar la presión de los vientos y el agua, y la

elasticidad del aire, un científico a quien se le asocia con el inglés Robert Boyle

(1627-1691) mediante la ley Boyle-Mariotte.

En Italia se considera que Doménico Guglielmini (1655-1710) fue el fundador

del estudio de la hidráulica: mientras que Mariotte era un experimentador de

laboratorio, Guglielmini hizo muchas mediciones en los ríos.

Casi al mismo tiempo, el sabio francés Blaise Pascal 3-1662) experimentó con el

barómetro de Torricelli y completó finalmente el principio de la hidrostática. No

sólo aclaró la transmisión de la presión de un punto a otro y sus aplicaciones en la

prensa hidráulica, sino que demostró que la presión barométrica debe variar con la

altura y que el barómetro debería dar una lectura de cero en el vacío.

_René Descartes (1596-1650), el científico a quien se deben las coordenadas

cartesianas, tratando de unificar los conocimientos aristotélicos con la mecánica

del sistema solar indicó que los planetas se movían en sus órbitas por un sistema

de gigantescos vórtices que contenían una cantidad fija de movimiento. El inglés

Isaac Newton (1642-1727) usó correctamente el concepto de momentum para

evaluar las órbitas e indicó que si hubiera vórtices en el espacio se retardaría el

movimiento de los planetas. Newton llevó a cabo también una serie de

experimentos sobre la resistencia que encontraban los cuerpos en movimiento

para probar que nada de eso ocurre en el espacio. En el curso de esos estudios

formuló la velocidad del sonido en el aire, las bases de la viscosidad y la ecuación

que ahora lleva su nombre. También inventó lo que ahora conocemos como

cálculo.

Un alemán contemporáneo de Newton, Gottfried Wilhelm von Leibnitz (1646-1716)

concibió el concepto de energía cinética. Leibnitz también desarrolló el cálculo

diferencial e integral.

Daniel Bernoulli (1700-1782), descendiente de una ilustre familia de científicos,

trabajó en numerosas ramas de la física y de la matemática. Daniel fue miembro

de la academia rusa en san Petersburgo, en donde se le unió Leonhard Euler (83).

En 1738 Daniel publicó su tratado sobre Hidráulica; en su trabajo Daniel indica el

4

uso de manómetros, la teoría cinética de los gases y la propulsión a chorro. Al

igual que Leibnitz, en la ecuación de Bernoulli se consideraban sólo las energías

potencial y cinética. En realidad, la primera ecuación verdadera de Bernoulli fue

derivada por un extraordinario matemático, a partir de sus ecuaciones de aceleración, para las condiciones a régimen permanente del flujo irrotacional bajo

el efecto de la aceleración gravedad.

Jean Lerond d'Alembert (17)7-1783) más conocido por ser coeditor de la

Enciclopedia demostró que no hay resistencia al movimiento cuando un cuerpo se

mueve a través de un fluido ideal (es decir, con viscosidad cero), conclusión que

no es válida cuando los cuerpos se mueven a través de fluidos reales. La

inconsistencia entre la teoría y la práctica se conoce como la "paradoja de

D'Alembert" y sirvió para demostrar las limitaciones de la teoría en la resolución de

problemas de flujo. D'Alembert es también conocido por haber sido el primero que

hizo ensayos sobre la fuerza de arrastre en tanques de prueba con modelos de

barcos.

Después de los conocimientos alcanzados en el siglo XVIII, los estudiosos se

dividieron en dos grupos que se desenvolvieron en forma separada: los que se

dedicaron a la hidrodinámica, un término dado al estudio teórico y matemático, y al

análisis de los fluidos perfectos, y los que se dedicaron a la hidráulica que se

centraban en los aspectos experimentales del comportamiento real de los fluidos.

Esta falta de comunicación entre los dos grupos explica el desenvolvimiento lento

de la mecánica de los fluidos como ciencia hasta fines del siglo XIX.

A principios del siglo XIX, a pesar de las contribuciones de ingleses e italianos,

el liderazgo en hidráulica pertenecía a los franceses debido a la influencia de la

Corporación de Puentes y Caminos que funcionaba desde 1719.

En 1822 Louis Marie Heri Navier (1785-1836), un ingeniero de puentes, fue el

primero de incluir en las ecuaciones de Euler el flujo de una sustancia viscosa.

Navier (1827) y Stokes (1845), en trabajos independientes, generalizan las

ecuaciones de movimiento con la inclusión del concepto de viscosidad y con

ecuaciones que se aplican a una determinada clase de fluidos, llamados

newtonianos.

A fin del siglo XIX, los experimentos realizados por Reynolds comenzaron a

mostrar las posibles aplicaciones de las ecuaciones de Navier-Stokes para el

establecimiento del concepto de dos diferentes tipos de regímenes, el laminar y el

turbulento.

Al convertirse la hidráulica en una ciencia aplicada, las matemáticas se fueron

desarrollando y con ellas lo que se conoce como hidrodinámica.

Por fortuna, Ludwig Prandtl (1875-1953) un ingeniero mecánico alemán creó

una nueva ciencia, la de la mecánica de los fluidos, mediante sus enseñanzas en

la universidad de Gottingen. Hacia 1904 pensó que el movimiento relativo entre un

fluido y la separación de las líneas de flujo se podrían analizar en dos partes: una

pequeña capa de separación que produce la resistencia viscosa al movimiento y

una capa externa, que se conduce de acuerdo con los principios del flujo

irrotacional. Como en esa época comenzaron a elevarse los primeros aviones,

Prandtl y muchos de sus estudiantes se dieron a la tarea de formular los principios

del funcionamiento de las alas y las hélices.

Paul Richard Heinrich Blasius (1873-1970), uno de los primeros estudiantes de

5

Prandtl, puso las bases matemáticas de la teoría de la capa de separación y

mostró en 1911 que la resistencia al flujo a través de tubos lisos puede expresarse

en términos del número de Reynolds para flujo laminar y turbulento. Otro

estudiante, Johann Nikuradse (1894-1979), hizo notables experimentos sobre la

resistencia en tubos lisos y rugosos.

Para mediados del siglo XX los estudios de Mach y Von Karman sobre el flujo

supersónico sentaron las bases para el diseño de los aviones de propulsión a

chorro y posteriormente para el de los cohetes teledirigidos y las naves espaciales

que llevaron al hombre a la Luna en 1969.

A los científicos desde hacía mucho tiempo les interesaba el flujo sobre objetos

sumergidos; Fraude y Stokes estudiaron el arrastre y la resistencia que producía el

movimiento de cuerpos sobre los fluidos o el flujo de fluidos sobre objetos

inmóviles. Sus estudios los llevaron al perfeccionamiento de naves y a la medida

de la viscosidad. Ergung posteriormente estudió el flujo en lechos empacados, lo

que se utilizó para el diseño de filtros y el movimiento de fluidos en torres de

separación. Estudios posteriores permitieron aclarar el comportamiento de

agitadores y mezcladores.

Fue también en el siglo XX cuando se comenzaron a estudiar otro tipo de

fluidos en los que la viscosidad a temperatura constante depende del gradiente de

velocidades; esos fluidos resultaron ser muy comunes en los seres vivos, en la

naturaleza, en los fluidos de perforación y en los polímeros. A partir de los

estudios de Bingham, Ostwald, Nutting, De Waale, Dodge y Metzner comenzó la

nueva ciencia de la reología. Este término fue sugerido en 1929 por Eugene Cook

Bingham para definir la rama de la Física que tiene por objeto el conocimiento de

la deformación o flujo de la materia.

Sin embargo, desde un punto de vista histórico, el origen de la reología se

remonta a la segunda mitad del siglo XVII, época en la que Robert Hook e Isaac

Newton dieron a conocer sus ideas acerca del sólido elástico y del fluido viscoso

ideales_ respectivamente. La reología moderna estudia el comportamiento de

todos los fluidos y en especial de aquellos que no siguen la ley de Newton, tales

como los fluidos de Bigham, los pseudoplásticos, los dilatantes, los tixotrópicos,

los reopécticos, y otros. Estudia también sistemas complejos que presentan

simultáneamente propiedades elásticas y viscosas, 'es decir sustancias visco

elásticas. Así, son objeto de la reología materiales tales como plásticos, fibras

sintéticas, pastas, lubricantes, cremas, suspensiones, emulsiones, y otros más, los

cuales constituyen la materia prima de las industrias farmacéutica, cosmética,

agroalimentaria, cerámica, de pinturas, de barnices y otras.

Por esa época también llamó la atención de los científicos el movimiento de

sistemas fluidos que presentan dos fases, tal como sucede con las mezclas de

líquido y gas, de líquido y sólidos; y de gas y sólidos. Esos sistemas son muy

comunes en el transporte hidráulico y neumático, y en el diseño de filtros, ciclones,

secadores, columnas de destilación y absorción, reactores fluidizados, entre otros.

Asociados al estudio de estos sistemas están los nombres de Baker, Robert Kern,

Lockart y Martinelli.

6

Biografías de algunos investigadores y científicos relacionados con el flujo

de los fluidos

Arquímedes (287-212 a.C.).

Nace en Siracusa, Sicilia. Tras recibir su primera formación de su padre, un astrónomo de nombre Fidias, Arquímedes se dirigió a Alejandría desde Egipto para

completar su formación científica. Tiene como maestro a Canon de Sarnas, gran

matemático y discípulo de Euclides. Concluidos sus estudios regresa a Siracusa,

aunque vuelve a regresar a Egipto para realizar obras de ingeniería tendientes a

regular las aguas del Nilo. Durante ese tiempo se cree que perfeccionó su famoso

tomillo-sin-fin con el que se podía bombear agua. En Siracusa se dedica a las

matemáticas y a la mecánica y construye máquinas y naves de guerra. Entre sus

aportaciones matemáticas destacan tratados sobre esferas, cilindros, espirales y

cuerpos flotantes. Resuelve el problema de la corona de Hieron, develando el

fraude del orfebre que había sustituido una parte de oro por otra de plata y con

motivo de ello descubre el principio que lleva su nombre.

Al ser Siracusa atacada por los romanos se le confía la defensa de la ciudad, y

gracias a su ingenio y a la construcción de máquinas militares consigue rechazar

por ocho meses los ataques; sin embargo, la ciudad fue finalmente tomada por los

enemigos y es durante ese episodio que muere a manos de un soldado enemigo.

Leonardo da Vinci (1452-1539).

Genio italiano, dibujante, pintor, escultor y científico. Fue el primero que hizo

énfasis en el estudio de la naturaleza, lo que lo llevó a planear la construcción de

un canal en el río Amo de manera que fuera navegable entre Pisa y Florencia. Las

observaciones hidráulicas de Leonardo quedaron grabadas en numerosos dibujos

que incluyen ondas, olas, chorros, remolinos y el vuelo de las aves. En particular,

fue Leonardo el primero que formuló correctamente el principio básico de la

hidráulica conocido como principio de la continuidad: "la velocidad de un flujo varía

inversamente con el área seccional de la corriente". También hizo diseños para

máquinas y molinos movidos por la fuerza del agua. Desgraciadamente sus

observaciones las transcribía con escritura de espejo (probablemente para

guardar el secreto) y además estuvieron pérdidas por mucho tiempo, así que sus

descubrimientos tuvieron poco efecto en el desarrollo de la ciencia.

Simón Stevin (1548-1620).

Matemático e ingeniero holandés fundador de la ciencia de la hidrostática al demostrar que la presión ejercida por un líquido sobre una superficie depende de la

altura del líquido y del área de la superficie. Stevin era auxiliar contable en

Amberes, luego oficinista en la Casa de Impuestos de Brujas; más tarde se movió

a Leiden en donde asistió a la escuela primaria y luego entró a la Universidad de

Leiden en 1583 a la edad de 35 años. Al formar parte del ejército holandés, Stevin

inventó una forma de inundar las partes bajas del país abriendo diques

seleccionados y causando grandes perjuicios a la armada española invasora. Fue

un gran ingeniero que construyó molinos de viento, puertos y esclusas. Como

autor de 11 libros hizo aportaciones importantes en trigonometría, geografía,

fortificaciones y navegación. Inspirado por Arquímedes, Stevin escribió varios

7

libros sobre mecánica. Aunque no fue el inventor de la notación decimal (habían

sido inventadas por los chinos y los árabes hacía mucho tiempo) introdujo su uso

en las matemáticas. Su notación fue seguida por Clavius y Napier. Stevin indicó

que el uso universal de los decimales en las monedas, medidas y pesos era sólo

cuestión de tiempo. La noción de Stevin sobre los números reales fue aceptada

por los demás científicos, así como el concepto de número negativo. En sus libros

utilizó las notaciones +, -y -r En 1583, tres años antes que Galileo informó que

pesos diferentes caen desde una altura dada al mismo tiempo.

Galileo Galilei (1564-1642).

Físico, matemático y astrónomo italiano. Fue un genio prolífico que destacó en

numerosos campos, sobre todo en mecánica y astronomía. Es uno de los

constructores de los primeros telescopios y desde luego el primero que lo utilizó

para la observación de los astros. Al defender las teorías de Copérnico entró en

conflicto con la Iglesia. Se le acredita además la invención del termoscopio (un termómetro primitivo), de una máquina para bombear agua mediante un caballo y de

una brújula militar. Las contribuciones de Galileo a la mecánica son

fundamentales, en especial las relacionadas con la caída de los cuerpos sobre

planos inclinados, la formulación de la ley de la caída libre, el isocronismo del

movimiento del péndulo y el movimiento de los proyectiles.

Evangelista Torricelli (1608-1647).

Evangelista Torricelli entró al colegio jesuita de Faenza en 1624, después al

Colegio Romano en Roma en donde mostró un gran talento ante su maestro,

Castelli. Mientras recibía lecciones, Torricelli se convirtió en su secretario, puesto

que ocupó desde 1626 a 1632. De 1641 a 1642 se convirtió en secretario de

Galileo y fue su sucesor como matemático de la corte del Gran Duque Fernando II

de Toscania. Ocupó ese puesto hasta su muerte en la ciudad de Florencia.

Torricelli fue el primer hombre que creó el vacío y que descubrió el principio del

barómetro. En 1643 Torricelli propuso un experimento, que posteriormente llevó a

cabo su colega Vicenzo Viviano para demostrar que la presión atmosférica

determina la altura a la cual un fluido Evangelista Torricelli (1608-1647) se eleva

en un tubo invertido sobre el mismo líquido. Este concepto lo llevó a la

construcción del barómetro. Fue tan hábil pulidor de lentes (construyó telescopios

y un microscopio) que obtenía la mayor parte de sus entradas a partir de este

oficio. Probó también que el flujo de un líquido a través de un orificio es

proporcional a la raíz cuadrada de la altura del líquido, resultado que se conoce

como teorema de Torricelli. También encontró la longitud del arco de la cicloide, o

sea, aquella curva trazada por un punto sobre la circunferencia de un círculo en

rotación. Al hacer uso de los métodos infinitesimales determinó el punto en el

plano de un triángulo tal que la suma de sus distancias a los vértices es un mínimo

(centro isogónico). Torricelli también estudió el movimiento de los proyectiles. Su

trabajo Opera Geométrica, (1664) incluye importante material sobre este tópico.

8

Blaise Pascal (1623-1662).

Filósofo, matemático y físico francés. A los diecisiete años escribió un magnífico

tratado de las cónicas, que contiene además, el teorema de su nombre sobre el

hexágono, En 1642 construyó la primera calculadora, "la Pascalina" para ayudar a

su padre con los cálculos contables que hacía. En el campo de la física es notable

por descubrir la utilidad' del barómetro, como altímetro, e investigar la estática de

los fluidos, comprobando que la presión en el interior de un fluido es proporcional

a la altura de la columna del fluido que hay sobre ese punto y a la densidad del

mismo. El principio de Pascal indica que "la presión que se ejerce sobre un fluido

se distribuye en todos los sentidos y con la misma intensidad". En 1654, después

de una visión religiosa, se retiró de la vida mundana, recluyéndose en un

convento. En sus Pensamientos de 1669, se esforzó en encontrar un camino entre

el estado filosófico y la verdad religiosa.

En su tratado de triángulos aritméticos, de 1665, que fue publicado después de su

muerte, desarrolla la combinatoria y el cálculo de probabilidades.

Isaac Newton (1643-1727).

Matemático y físico inglés, famoso por la ley de la gravitación universal, por el

estudio de la luz y por la invención del cálculo diferencial e integral. Fue el

constructor del primer telescopio de reflexión. Estudió entre otras cosas el

movimiento de los fluidos, enunciando la ley que hoy lleva su nombre. A pesar de

sus numerosos estudios sobre alquimia no hizo contribución importante en ese

campo.

Daniel Bernoulli (1700-1782).

Nació el 29 de enero de 1700 en Groningen, Holanda. Era hijo de Jean Bernoulli y

sobrino de Jacques Bernoulli, dos investigadores que hicieron aportaciones

importantes en el desarrollo del cálculo. En 1721 obtuvo el título de médico y fue

profesor de matemáticas en la academia Rusa de

San Petersburgo en 1725.

En ese lugar, junto con su hermano Nicolás, comenzó

a trabajar en matemáticas junto con Euler, incluyendo

problemas de estadística de la salud. Dos años

después regresó a Basilea, Suiza, en donde fungió

como profesor de anatomía, botánica, filosofía y

física. Sus trabajos más importantes están

relacionados con la hidrodinámica, en la que

considera las relaciones que existen entre los diferentes tipos de energía, potencial, cinética y de

presión, lo que dio origen al Principio de Bernoulli o

teoría dinámica de los fluidos. Entre 1725 y 1749

obtuvo diez premios por sus trabajos en astronomía,

gravitación, mareas, magnetismo, corrientes oceánicas y comportamiento de

embarcaciones.

9

Leonhard Euler (1707-1783).

Matemático, físico y astrónomo suizo, nacido en Basilea. Desde 1927 vivió en San

Petersburgo donde fue profesor en 1730; allí mismo estudió matemáticas con Johann Bernoulli, teología y lenguas orientales. De 1741 a 1766'fue llamado por

Federico II el Grande de Prusia para que fuera director de la Academia de Berlín.

Tiene muchas fórmulas y teorías con su nombre, que demuestran su enorme

fecundidad y Leonhard Euler (1707-1783) actividad en matemáticas y física. Su

memoria excepcional le permitió seguir sus trabajos científicos aún después de

quedarse ciego. A su muerte dejó unas 900 obras. Existe un número adimensional

que lleva su nombre.

Robert Boyle (1627-1691).

Químico inglés (1627--1691) por sus trabajos sobre la iatroquímica y la alquimia es

considerado el padre de la química. Boyle demostró que la química era una ciencia en la que la experimentación rigurosa y los métodos cuantitativos daban

resultados reproducibles. Él fue el "primero que dio una definición moderna de los

elementos químicos. Efectuó numerosas investigaciones utilizando una bomba de

vacío, notando que al extraer el aire de una cámara se extinguía el fuego y se

morían los animales que estaban dentro, y que durante estos experimentos la

columna de mercurio del barómetro descendía. Boyle presentó su famosa ley en la

que indica que la presión varía inversamente con el volumen a temperatura

constante. Su libro El químico escéptico, publicado en 1661, tenía por misión

eliminar de la química el lenguaje intrascendente. Boyle fue el primero que usó

indicadores que cambiaban de color con la acidez.

Jean Charles de Borda (1733-1795).

Investigador, marinero e inventor francés. En su juventud tomó parte en la guerra

de Independencia de Norteamérica y luego participó en misiones navales técnicas;

sus investigaciones le hicieron acreedor a la entrada a la Academia de Ciencias.

Es autor de numerosas invenciones, como el perfeccionamiento de las ruedas

hidráulicas y las bombas, y la mejora de los instrumentos de navegación. Fue

nombrado inspector de construcciones navales. Sus trabajos se relacionan

también con el estudio de la resistencia de los fluidos y sobre la medida del arco

del meridiano terrestre con Delambre y Mechain. Con Lavoisier y Monge contribuyó a la creación del sistema métrico.

Henry Philibert Gaspard Darcy (1803-1858).

A Henry Darcy se le acredita la invención del tubo Pitot moderno. Fue el primer

investigador que sospechó la existencia de la capa de separación en flujo de

fluidos y contribuyó al desarrollo de la ecuación DarcyWeisbach para obtener las pérdidas por fricción en

tuberías. Hizo también grandes contribuciones al flujo

en canales abiertos y desarrolló la ley de Darcy para el

flujo en medios porosos. Su ley puso los cimientos para

varios campos de estudio que incluyen la hidrología del

agua subterránea, la física de suelo y la ingeniería

petrolera.

10

Jean Leonard Poseuille (1799-1869).

Nació en París en 1799. Médico Y físico que realizó diversos estudios sobre el

corazón y la circulación de la sangre. Sus trabajos más importantes son una serie

de experimentos que le permitieron en 1844 formular las leyes de la circulación a

flujo laminar y publicar la ley que lleva su nombre. En su honor una de las

unidades de viscosidad lleva el nombre de Poise.

Claude Louis Marie Henry Navier (1785-1836).

Ingeniero francés especialista en puentes que estudió bajo Fourier en la Ecole

Polythecnic. Navier es recordado hoy en día no por sus puentes sino por la

ecuación de dinámica de fluidos llamada de Navier-Stokes. Trabajó en

matemáticas aplicadas en tópicos tales como ingeniería, elasticidad y mecánica de

fluidos; además, hizo contribuciones a las series de Fourier y las aplicó a la

resolución de problemas físicos. En 1821 publicó la ecuación Navier-Stokes para

flujos incompresibles y en 1822 publicó otra ecuación "para fluido viscoso". Navier

derivó su ecuación sin comprender completamente la situación física que estaba

modelando. No sabía en aquel tiempo acerca del esfuerzo cortante en los fluidos y

por ello se basó en una modificación de la ecuación de Euler para tomar en cuenta

las fuerzas intermoleculares de los fluidos. Navier recibió en vida muchos honores;

el más importante fue la entrada a la Academia de las Ciencias de París en 1824.

Desde 1830 trabajó como consultor.

Osborne Reynolds (1842-1912).

Ingeniero británico nacido en Belfast en 1842. Trabajó en su juventud en un taller

mecánico y_ posteriormente realizó estudios en Cambridge. En 1868 se hizo

cargo de una cátedra especial para ingenieros que acababa de crear la

universidad de Manchester, puesto que desempeñó hasta 1905. Sus trabajos versaron principalmente sobre hidrodinámica. Llevó a cabo ensayos sobre la

propulsión por hélice y estudió el comportamiento dinámico de los fluidos viscosos.

Como resultado de sus investigaciones en este campo demostró la importancia del

número de Reynolds, que interviene en muchas aplicaciones de flujo de fluidos,

transferencia de calor y de masa. Elaboró también una teoría sobre la lubricación,

introdujo perfeccionamientos en las turbinas y los frenos hidráulicos, y estableció

los diagramas de las máquinas de expansión múltiple.

William Froude (1810-1879).

Ingeniero naval inglés, notable por la investigación sobre los efectos de las

corrientes y el oleaje en modelos y en tanques experimentales. Esto era

particularmente importante en su época porque la máquina de vapor estaba

reemplazando a las velas como la fuerza motriz y se necesitaba un diseño más

científico de los cascos y las propelas para utilizar las ventajas de la propulsión a

vapor. Con el resultado de sus experimentos se pudieron construir Duques más

seguros, eliminando muchos errores de diseño mediante la aplicación de pruebas

rigurosas sobre modelos precisos y a escala de las naves. Sus investigaciones, y

descubrimientos fueron prontamente aplicados en todo el mundo para el diseño y

las pruebas experimentales. En sus empresas fue apoyado por su hijo Robert

11

Froude, otro gran ingeniero.

George Gabriel Stokes (1819-1903).

Físico y matemático inglés. Desde 1849 fue profesor en Cambridge. Tiene muchos

trabajos sobre análisis (teorema de la integral de Stokes); sobre todo, en la

aplicación a campos eléctricos e hidrodinámicos, absorción, espectros,

luminiscencia y éter. En 1849 fue profesor de matemáticas en Cambridge y en

1851 elegido como miembro de la Royal Society, de la que llegó a ser secretario

en 1854. Los trabajos de Stokes sobre el movimiento pendular en los fluidos lo

llevaron a publicar un artículo fundamental sobre hidrodinámica en 1851, en el que

se describía su ley de la viscosidad y la velocidad a la que cae una esfera a través

de un fluido viscoso.

La fórmula de Stokes describe la resistencia de rozamiento en el movimiento de

esferas en medios viscosos. Una esfera que se mueve en un líquido de viscosidad

a la velocidad v y que tiene un radio r, tiene una resistencia de:

W= 6n/lvr

En su honor la unidad de viscosidad cinemática es el Stokes (1 St = IQ-4 m2/s).

John William Strutt, Lord Rayleigh (1842-1919).

Físico inglés. Fue catedrático de física en Cambridge entre los años 1879 y 1884,

Y a partir de 1887 se movió al Instituto Real de Londres. Entre los años 1905 y

1908 fue presidente de la Royal Society. Dominaba por igual todos los campos de

la ciencia, si bien centró su actividad investigadora en la acústica y los fenómenos

relacionados con las radiaciones, en cuyo campo descubrió nuevas leyes y

métodos de medición. Durante los trabajos de determinación de la densidad de

diversos gases halló la existencia del argón, o sea el primer gas noble conocido, lo

que permitió ampliar el sistema periódico de los elementos. En el campo de la

destilación es conocida su famosa ecuación que permite calcular la destilación de

mezclas en los alambiques. Implementó también un método de análisis

dimensional que lleva su nombre y con el cual se pueden encontrar los números

adimensionales que controlan un proceso. Rayleigh fue galardonado con el

Premio Nobel de Física en el año de 1904.

Ludwig Prandtl (1875-1953).

Nació en Freisig, Bavaria en 1875. Físico alemán

famoso por sus trabajos sobre aeronáutica. Fue

profesor de mecánica aplicada en Gottingen por 49

años. En 1925, Prandlt se convirtió en director del

Instituto Káiser Wilhelm para Mecánica de Fluidos.

Su descubrimiento en 1904 sobre la Capa Límite

llevó al entendimiento de la fuerza de arrastre. Sus

trabajos en la teoría de las alas dieron lugar al

mejoramiento de estos aditamentos aeronáuticos.

Hizo también importantes contribuciones a las teorías

de flujo supersónico y sobre la turbulencia, y

contribuyó al desarrollo de los túneles de viento.

12

Theodore von Karman (1881-1963).

Físico húngaro nacido en Budapest. Fue profesor en la universidad de Gottingen y

en Aquisgrán y, desde 1930, en Pasadena (EUA). Es el impulsor del desarrollo de

la investigación en aerodinámica. Trabajó preferentemente sobre las turbulencias

y sobre la teoría de la capa límite. En 1912 fue nombrado profesor y director de la

Institución Aeronáutica de Aachen, puesto en que

permaneció hasta 1930. Durante la Primera Guerra

Mundial estuvo trabajando para el imperio

austrohúngaro en el desarrollo de los primeros

helicópteros. En 1926 estuvo involucrado en la

creación de una escuela de aeronáutica en California

que fue apoyada por la compañía Douglas fabricante

de aviones. Desde 1936 se refugió en los Estados

Unidos en donde trabajó en el desarrollo de los

modernos cohetes y del helicóptero, y tomó la

dirección de la Institución de Ciencias Aeronáuticas y

fue uno de los fundadores de la NASA. Tiene

importantes trabajos sobre el flujo de fluidos a

velocidades subsónicas, sónicas y supersónicas. Fue

una persona ingeniosa, políglota, amigable y que pertenecía a numerosos círculos

de científicos. La línea de remolinos de Karman es la línea de turbulencias que se

forman detrás de un cuerpo que se desplaza en una corriente de fluido; se

resuelven periódicamente con un giro contrario o son causa de la pérdida de

energía del cuerpo que se desplaza.

Bibliografía consultada.

-The turbulent history of Fluid Mechanics.

courses/me 11l/pdfl poem-Naomi.pdf

http://www.engr.sju.edu/nikos/

-Hydraulics Collection http://www.lib.uiowa.edu/spec-call/Bai/hydraul.htm

-Desenvolvimento histórico da mecánica dos fluidos

http://www.ime.eb.br/webde 1/ gloria/Projfinal/ Profinal99/grupo 15/historico.html

-Álvarez Sánchez, J., Forjadores de la ciencia, Diccionario Ríoduero, Madrid,

1983. 1500 nuevas biografías. Editorial América, Panamá, 1989.

-Munson, Young & Okushi. Fundamentos de mecánica de fluidos. México: Limusa.

1990.

13

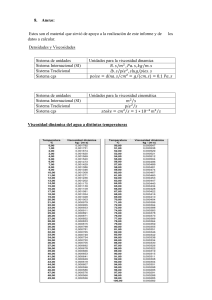

Capítulo 2

Unidades y variables en flujo de fluidos

14

Para clasificar a los materiales que se encuentran en la naturaleza se pueden

utilizar diversos criterios. Desde el punto de vista de la ingeniería, uno de los más

interesantes lo constituye aquel que considera el comportamiento de los

elementos frente a situaciones especiales. De acuerdo a ello se definen los

estados básicos de sólido, plástico, fluidos y plasma. De aquí la de definición que

nos interesa es la de fluidos, la cual se clasifica en líquidos y gases.

La clasificación de fluidos mencionada depende fundamentalmente del estado y

no del material en sí. De esta forma lo que define al fluido es su comportamiento y

no su composición. Entre las propiedades que diferencian el estado de la materia,

la que permite una mejor clasificaron sobre el punto de vista mecánico es la que

dice la relación con la forma en que reacciona el material cuando se le aplica una

fuerza.

Los fluidos reaccionan de una manera característica a las fuerzas. Si se compara

lo que ocurre a un sólido y a un fluido cuando son sometidos a un esfuerzo de

corte o tangencial se tienen reacciones características que se pueden verificar

experimentalmente y que permiten diferenciarlos.

Con base al comportamiento que desarrollan los fluidos se definen de la siguiente

manera: "Fluido es una sustancia que se deforma continuamente, o sea se

escurre, cuando está sometido a un esfuerzo de corte o tangencial". De esta

definición se desprende que un fluido en reposo no soporta ningún esfuerzo de

corte.

Un fluido es pues, una sustancia o medio continuo que se deforma continuamente

en el tiempo ante la aplicación de una presión o tensión tangencial sin importar la

magnitud de ésta.

La parte de la física que se ocupa de la acción de los fluidos en reposo o en

movimiento, así como de las aplicaciones y mecanismos de ingeniería que utilizan

fluidos se llama Mecánica de fluidos. La mecánica de fluidos es fundamental en

campos tan diversos como la aeronáutica, la ingeniería química, civil e industrial,

la meteorología, las construcciones navales y la oceanografía.

La mecánica de fluidos puede subdividirse en dos campos principales: la estática

de fluidos, o hidrostática, que se ocupa de los fluidos en reposo, y la dinámica de

fluidos, que trata de los fluidos en movimiento. El término de hidrodinámica se

aplica al flujo de líquidos o al flujo de los gases a baja velocidad, en el que puede

considerarse que el gas es esencialmente incompresible. La aerodinámica, o

dinámica de gases, se ocupa del comportamiento de los gases cuando los

cambios de velocidad y presión son lo suficientemente grandes para que sea

necesario incluir los efectos de la compresibilidad.

Entre las aplicaciones de la mecánica de fluidos están la propulsión a chorro, las

turbinas, los compresores y las bombas. La hidráulica estudia la utilización en

ingeniería de la presión del agua o del aceite.

Los principios básicos del movimiento de los fluidos se desarrollaron lentamente a

través de los siglos XVI al XIX como resultado del trabajo de muchos científicos

como Da Vinci, Galileo, Torricelli, Pascal, Bernoulli, Euler, Navier, Stokes, Kelvin,

15

Reynolds y otros que hicieron interesantes aportes teóricos a lo que se denomina

hidrodinámica. También en el campo de hidráulica experimental hicieron

importantes contribuciones Chezy, Ventura, Hagen, Manning, Pouseuille, Darcy,

Froude y otros, fundamentalmente durante el siglo XIX. Hacia finales del siglo XIX

la hidrodinámica y la hidráulica experimental presentaban una cierta rivalidad. Por

una parte, la hidrodinámica clásica aplicaba con rigurosidad principios

matemáticos para modelar el comportamiento de los fluidos, para lo cual debía

recurrir a simplificar las propiedades de estos. Así se hablaba de un fluido real.

Esto hizo que los resultados no fueran siempre aplicables a casos reales. Por otra

parte, la hidráulica experimental acumulaba antecedentes sobre el

comportamiento de fluidos reales sin dar importancia a la formulación de una

teoría rigurosa.

La Mecánica de Fluidos moderna aparece a principios del siglo XX como un

esfuerzo para unir estas dos tendencias: experimental y científica. Generalmente

se reconoce como fundador de la mecánica de fluidos moderna al alemán L.

Prandtl (1875-1953). Esta es una ciencia relativamente joven a la cual aún hoy se

están haciendo importantes contribuciones.

En ingeniería es necesario cuantificar los fenómenos que ocurren y para ello se

requiere expresar las cantidades en unidades convencionales. Los sistemas de

unidades utilizados están basados en ciertas dimensiones básicas, o primarias,

apartar de las cuales es posible definir cualquier otra utilizando para ello leyes

físicas, dimensionalmente homogéneas que las relacionan. Las dimensiones

básicas más usadas son: longitud, tiempo, masa y temperatura. La forma en que

se seleccionan las dimensiones básicas apartar de las se pueden definir las

restantes, y las unidades que se les asignan, da origen a diferentes sistemas de

unidades. Desde 1971 se ha intentado universalizar el uso del denominado

Sistema Internacional de Unidades, SI, el cual corresponde a la extensión y el

mejoramiento del tradicional sistema MKS.

Magnitudes

Definición

Longitud

L

Tiempo

θ

Masa

M

Fuerza

F=Ma

Energía

W=F L

Dimensiones MASA

L

θ

M

MLS

2

-2

-2

ML S

Trabajo

FUERZA

CGS, SI o MKS

MKS,SI, Ingles

1cm 1m

1 m 1 ft

1 seg 1seg

1 seg 1 sec

1g 1kg

1 utm 1 slug

1 dina=10-5N 1N

1kgf=9,81lbf=4,448N

1 erg 1Joule

1 kgfxm 1 ft-lbf

1 cal

1 cal

1 erg/seg 1Watt

1kgf.m/s 1lbf.ft/sec

Calor

Potencia

P=W/θ

2

-2

ML S θ

-1

16

-1

-1

1poise, 1kg/m.s

1kgf.s/m2 1lbf.sec/ft2

-1

-2

1baria 1Pa=1N/m2

1 kgf/m2 1lbf/ft2

1 kelvin 1 kelvin

1 kelvin , 1°Rankine

Viscosidad

µ

ML θ

Presión

p = F/A

ML θ

Temperatura

T

T

En los procesos industriales y en los laboratorios se necesita medir, es decir,

encontrar el tamaño y la cantidad de las variables que se están manejando:

temperatura, concentración, pH, cantidad de materia, etc.

Una dimensión es una propiedad que puede medirse, como la longitud, el tiempo o

la masa. Las variables fundamentales suelen llamarse dimensiones básicas.

Estas son la masa (M), el espacio (L), el tiempo (), y la temperatura (T); cada una

de éstas se puede representar por un símbolo. Otras propiedades dependen de

las dimensiones básicas y pueden ponerse en función de ellas tal como el

volumen (L3), la velocidad (L /) y la densidad (M / L3).

Cualquiera que sea la naturaleza de una cantidad física, se emplea para medirla

otra cantidad fija de la misma especie, a la que se llama unidad. Toda cantidad

medida o contada tiene un valor numérico (2, 0.007, 3x 105, etc.) y una unidad

(metro, gramos, kilocalorías, etc.). En los cálculos químicos resulta indispensable,

escribir tanto el valor numérico como la unidad de la medición.

Las unidades pueden tratarse como entidades algebraicas, de manera que las

cantidades que tienen una misma unidad pueden sumarse o restarse.

Ejemplo 1.

5kg + 7 kg = 12 Kg

; 3560 kcal - 1340 kcal =2220 kcal

Sin embargo a veces es necesario especificar lo que se suma o se resta, ya que

como dice el dicho “no se pueden sumar peras con manzanas”

Ejemplo 2.

5kg de manzanas + 7 kg de peras = 12 kg (de peras + manzanas o de mezcla).

Por otro lado los valores numéricos y sus correspondientes unidades pueden

combinarse por medio de la multiplicación o división.

Ejemplo 3.

5 N x 7 m = 35 Nm= 35 J

30 kcal / 3 h = 10 kcal / h

km

70

4h 280km

h

1

1

kcal

75kcal 2 25

3h m

h m2

17

Una cantidad medida puede expresarse en términos de cualquier unidad que

tenga la dimensión apropiada.

Ejemplo 4.

Una cierta cantidad de frijoles se puede expresar en gramos, kilogramos, libras,

toneladas o con cualquier otra unidad de masa. Obviamente el valor numérico de

la masa dependerá de la variable seleccionada. Lo que no puede hacerse es

sumar o restar cantidades que tengan diferentes unidades aunque pertenezcan a

la misma dimensión.

Por ejemplo; NO se pueden sumar 6 kg de frijoles con 10 libras de frijoles. Para

hacer la suma se deberá emplear equivalencias

entre las unidades, la

equivalencia llamada factor de conversión suele expresarse mediante una

igualdad o un cociente.

Ejemplo 5.

2.2 libras

1

1 kg

Para convertir una cantidad expresada en términos de una unidad en su

equivalente en términos de otra unidad se debe utilizar el factor de conversión

partiendo del hecho de que en álgebra, multiplicar por 1 no afecta al resultado.

Así:

1kg

6 kg frijoles 10 libras frijoles

10.545kg frijoles

2.2 libras

2.2 libras = 1 kg.

Con frecuencia

en los cálculos químicos hay que efectuar la operación de

conversión varias veces, empleando varios factores de conversión, por lo que al

hacer las operaciones se parecen estas a las de los eslabones de una cadena.

Ejemplo 6.

Convertir 5 cm / s a pies por hora

Solución

cm

1m

3600 s

pie

pie

5

5901638

.

s 100 cm 0.305 m

h

h

Resultado.

5 cm /s equivalen a 590.1638 pies / h

Por lo tanto, al hacer una transformación lo que se requiere es multiplicar tantas

veces por uno como transformaciones se requieran. La mejor manera de evitar el

error común de multiplicar cuando se tiene que dividir y viceversa, es escribir las

unidades en los cálculos de este tipo. El procedimiento será el correcto cuando se

cancelen las unidades viejas y sólo resulten al final las unidades nuevas.

18

Los sistemas de unidades más empleados en los cálculos químicos son el SI

(sistema internacional de unidades), el MKS (absoluto y gravitacional) y el sistema

Inglés (gravitacional y absoluto) de unidades. Algunos factores de conversión

pueden obtenerse del apéndice.

En los sistemas absolutos, las unidades fundamentales son la longitud, la masa

y el tiempo y de ellas se derivan las demás. Por ejemplo, en el Sistema

Internacional y el MKS absoluto las unidades fundamentales son el metro, el

kilogramo masa y el segundo. En esos sistemas la aceleración está dada en

m / s2 y la fuerza es el Newton (aquella fuerza que a la unidad de masa le

imprime la unidad de aceleración kg m / s2). En los sistemas absolutos las

unidades fundamentales son la longitud, el tiempo y la fuerza. Por ejemplo en el

sistema MKS gravitacional la unidades son el metro, el segundo y el kilogramo

fuerza o kilopond (la fuerza que al kilogramo masa le provoca una aceleración de

9.81 m /s2), siendo la masa una unidad derivada llamada geokilo.

De manera que

para convertir la fuerza en Newtons a kilogramos fuerza

(abreviado kg ) se debe utilizar un factor de conversión que en este caso se

denomina por gc y que es igual a:

lb ft

kgm

km

2

2

9.81 N

s

s 32.2 s2

gc

9.81 1

kg

kg

N

lb

El peso de un objeto es la fuerza que ejerce sobre el objeto la atracción

gravitacional.

Peso = F = masa x g

En donde g es la aceleración de la gravedad. En la Tierra la aceleración debida a

la gravedad en promedio es de 9.81 m/ s2

Ejemplo 7.

Supongamos que una persona tenga una masa de 50 kg. ¿Cuál sería su peso?

Solución.

El peso sería de:

Peso = 50 kg x 9.81 m /s2 = 490.5 N = 490.5 / gc = 50 kg

Resultado.

Una persona que tiene una masa de 50 kg en la Tierra pesa 50 kg o 490.5 N

Congruencia de una relación matemática.

Cualquier igualdad matemática válida requiere que ambos términos sean

congruentes dimensionalmente, es decir, que cuando se sustituyan las literales de

la ecuación matemática por las dimensiones correspondientes (masa, longitud,

tiempo y temperatura) ambos términos de la ecuación tengan las mismas

dimensiones.

Una ecuación puede ser dimensionalmente correcta, pero no serlo en cuanto al

tipo de unidades que se emplean para medir las diferentes dimensiones, por lo

que es necesario asegurarse de que se emplea el mismo tipo de sistema de

19

unidades en los dos lados de la ecuación. Cuando no se tiene lo anterior se

deberán hacer las conversiones necesarias.

Ejemplo 8.

La densidad de todos los cuerpos varía con la temperatura. En algunos líquidos

esa variación puede expresarse por medio de la siguiente fórmula:

= o + A t

3

Donde = kg / m a una temperatura t en º C

o = kg /m3 a la temperatura base to

¿Cuáles deben ser las unidades de A?

Solución:

Recordando que, para que una ecuación sea correcta desde el punto de vista de

las unidades, ambos lados de la ecuación deben tener las mismas unidades, por

lo que:

o At

kg kg

A ºC

m3 m3

kg kg

3 A ºC

m3

m

kg

A 3

m ºC

Resultado.

Las unidades de A deben ser kg / m3 ºC. Este factor se llama coeficiente de

dilatación.

Mol.

La masa atómica de un elemento es la masa de un átomo en relación con la masa

del isótopo del carbono 12 C a la que se da un valor de 12.

La masa molecular (usualmente llamada peso molecular) de un compuesto es la

suma de las masas atómicas de los átomos que constituyen la molécula del

compuesto. Por ejemplo la masa molecular o peso molecular del CH 4 se

obtendría mediante la suma de 4 x 1+12= 16.

Un gramo mol o mol de una sustancia es la cantidad de esa sustancia cuya masa

en gramos es numéricamente igual a su masa molecular. Si se trata de un átomo

se hablará de átomo gramo.

Se pueden utilizar otras unidades derivadas del mol tales como el kg mol, la libra

mol, que se definen de manera semejante.

Si el peso molecular de una sustancia es PM, entonces hay PM en kg / kg mol,

PM en g / mol y PM en lb /lb mol de esa sustancia.

Ejemplo 9.

¿Cuántas moles hay en 56 kg de CH4?

Solución:

20

56kg de CH4

kgmol de CH4 1000 mol

3500 mol

16 kg de CH4

1 kgmol

Resultado.

En 56 kg de metano hay 3500 mol

Gastos.

En los procesos de la industria se debe tener un estricto control sobre la materia

y energía que entra y sale de ellos. Los procesos continuos involucran el

movimiento de sustancias de un punto a otro del sistema, algunas veces entre los

equipos del proceso, otras desde las instalaciones de producción hasta el almacén

o viceversa. La rapidez a la que se transporta una sustancia a través de una línea,

proceso o equipo se denomina gasto y puede medir tanto gases, líquidos o sólidos

como a sus mezclas. El gasto se puede expresar como:

Gasto másico

Gasto volumétrico o caudal

Gasto molar.

Las dimensiones correspondientes a cada caso son:

Gasto másico = Masa / Tiempo = M /

Gasto volumétrico = Volumen / Tiempo = L3 /

Gasto molar = moles / tiempo = M /

El gasto se utiliza para medir gases, líquidos, sólidos o mezclas. Es conveniente

identificar cada uno de los casos con literales especiales:

Tabla 3 Distintos tipos de gastos.

Gasto

másico

De gases

De

líquidos

De sólidos

De

mezclas

G

L

Gasto volumétrico o

caudal

Ca

Ca

~

G

~

L

S

M

Ca

Ca

~

S

~

M

Gasto

molar

Para medir los gastos se pueden utilizar muchos dispositivos colocados en las

líneas de proceso, para que den lecturas continuas de la cantidad de materia que

está procesándose. En sus gran mayoría estos dispositivos son caudalímetros

(miden flujos volumétricos) o medidores de velocidad, siendo menos frecuentes

los aparatos que miden la masa (masimétros).

Entre los caudalímetros podemos citar al rotámetro que es un tubo vertical que

contiene un flotador; cuanto mayor sea el caudal, tanto mayor será la altura que

alcanza el flotador en el tubo (Figura 1.-3).

21

Figura 3. Rotámetro

Otro caudalímetro muy usado es el medidor de discos, el cual es un aparato

provisto de discos giratorios que se instala en la línea, el paso del fluido hace

mover los discos, cada giro es equivalente a un cierto caudal el cual se registra

en una carátula (Figura 4).

Figura 4. Medidor de discos

22

Entre los medidores de velocidad están el medidor de orificio que es una

obstrucción en el ducto que tiene una abertura estrecha, a través de la cual pasa

el fluido. La presión del fluido disminuye al pasar por esta obstrucción y esta caída

de presión (que se mide con un manómetro) varía con la velocidad del fluido

(Figura 5).

Figura 5. Medidor de orificio

Otro medidor de velocidad es el tubo Pitot.

Figura 6. Tubo de Pitot

Si lo que se obtiene es la velocidad, el caudal puede obtenerse por:

Ca = v (A)

En donde v es la velocidad media en la línea y A es el área de la sección

transversal.

Con el caudal puede obtenerse el gasto másico ya que:

L = Ca

Donde es la densidad de la sustancia que se está procesando.

Para obtener el gasto molar bastará con dividir el gasto másico entre el peso

molecular de la corriente.

23

~

L = L / PM

Ejemplo 10.

Por una línea de 2 pulgadas de diámetro interno viaja agua a la velocidad media

de 1 m / s ¿Cuál es el caudal que está pasando? ¿Qué gasto másico y molar de

agua pasa por la línea? Dato: la densidad del agua puede tomarse como de 1000

kg / m3.

Solución.

El diámetro de la línea en m es:

2.54 cm

1m

2 pu lg adas

0.0508 m

pu lg ada 100 cm

Por lo tanto el área de paso o área transversal es:

A= R2 = 3.14 x (0.0254 m)2 =0.0020258 m2

El caudal es:

Ca = v A = 1 m /s (0.002058) m 2 = 0.002058 m3 /s = 7.2928 m3 / h

El gasto másico es:

L = Ca = 7.29928 m3 / h (1000 kg / m3 )=7299.28 kg /h = 2.0258 kg / s

El gasto molar es:

kg

7299.28

L

kgmol

kgmol

~

h 40551

L

.

01126

.

kg

PM

h

s

18

kgmol

Resultados.

El caudal es de 7.2928 m3 / h, el gasto másico es de 2.0258 kg / s y el gasto molar

es de 0.1126 kg mol de agua / s.

Propiedades de los fluidos.

En la naturaleza se presentan cuatro estados de agregación de la materia, a

saber: sólido, líquido, gaseoso y plasma.

La diferencia principal entre los gases, los líquidos y los sólidos consiste en que

los primeros tienen fluidez, o sea cohesión pequeña entre las moléculas, falta de

fuerzas de rozamiento entre las moléculas en reposo, en virtud de la cual el

líquido acepta con facilidad la forma del recipiente donde está contenido. En los

recipientes los líquidos forman una superficie libre y si el líquido se echa sobre un

plano se desparrama sobre este formando una película fina. El gas también tiene

la propiedad de fácil movilidad de las partículas, es decir fluidez, pero a diferencia

del líquido es compresible, no forma superficie libre y ocupa todo el volumen del

recipiente que lo contiene. La fluidez de las partículas del líquido y del gas los

reúne bajo el nombre de fluidos. Los fluidos, como todos los materiales, tienen

propiedades físicas que permiten caracterizar y cuantificar su comportamiento así

como distinguirlos de otros. Algunas de estas propiedades son exclusivas de los

fluidos y otras son típicas de todas las sustancias. Características como la

viscosidad, tensión superficial y presión de vapor solo se pueden definir en los

líquidos y gases. Sin embargo la densidad, el peso específico y la densidad

relativa o (gravedad específica) son atributos de cualquier materia.

24

Densidad.

Como se ha observado la densidad es una variable necesaria para obtener los

gastos de las corrientes. La densidad es una variable que relaciona la masa con

el volumen de un cuerpo.

= M / V = M / L3

Las unidades de la densidad pueden ser kg / m 3, kg / l, Libras / ft3, libras / galón,

etc.

Una variable relacionada con la densidad es la llamada densidad relativa que es la

relación de la densidad de una sustancia con respecto a la densidad de una

sustancia tomada como referencia. La sustancia de referencia en el caso de

sólidos y líquidos suele ser el agua; en los gases se toma el aire.

densidad de una sustancia

densidad del agua

Como se puede deducir, la densidad relativa no tiene dimensiones

Debido a la dilatación que sufren los cuerpos al aumentar la temperatura, la

densidad de los cuerpos varia con la temperatura, por lo que al hablar de

densidades y de densidades relativas se debe especificar la temperatura a la cual

se hace la medición, es costumbre entonces decir:

R

Densidad a 20 ºC

Densidad relativa R a 15 /4

Indicándose que la densidad de la sustancia se midió a 15 ºC y la del agua se

tomó a 4 º C.

La densidad de los líquidos y sólidos más comunes puede encontrarse en la

bibliografía clásica (manuales)

La densidad

de las sustancias sólidas poco conocidas puede obtenerse

fácilmente mediante una probeta y una báscula.

Figura 7. Balanza de Morh-Westphal para obtención de densidades.

La densidad de los líquidos y sus mezclas también se puede obtener mediante

ese procedimiento, aunque con mucha frecuencia se emplean densímetros o

aerómetros para medirla. La determinación de la densidad de un líquido puede

efectuarse tanto pesándola directamente, como utilizando la ley de Arquímedes

con la ayuda de los densímetros o aerómetros.

25

El densímetro se sumerge en el líquido y flota

en éste. Cuanto mayor es la densidad de un

líquido, tanto menos se sumerge el tubo del

densímetro. En la escala del tubo están

indicadas las densidades.

Figura 8. Densímetro o aerómetro

En la industria alimentaria se suelen usar aerómetros calibrados en grados para

obtener la densidad, estos grados no son de temperatura por lo que no hay que

confundirlos. Las escalas más empleadas son en grados Baumé, grado Gay

Lussac, grados Proof, etc.

Figura 9. Tipos de areómetros

La forma más conocida de densímetro es la que se usa para medir la densidad de

leche, llamado lactómetro, que sirve para conocer la calidad de la leche. La

densidad específica de la leche de vaca varía de 1,027 hasta 1,035. Como la

leche contiene otras sustancias, aparte de agua (87%), también se puede saber la

densidad específica de albúmina, azúcar, sal, y otras

sustancias más ligeras que el agua.

Para comprobar el estado de carga de una batería se utiliza

variedad de densímetro. Está constituido por una probeta de

cristal, con una prolongación abierta, para introducir por ella

26

el líquido a medir, el cual se absorbe por el vacío y el asado interno que crea una

manzana de goma situada en la parte superior de la probeta. En el interior de la

misma va situada una ampolla de vidrio, cerrada y llena de aire, equilibrada con un

peso a base de perdigones de plomo. La ampolla va graduada en unidades

densimétricas, de 1 a 1,30.

Lactómetro - Para medir la densidad específica y calidad de la leche.

Sacarómetro - Para medir la cantidad de azúcar de una melaza.

Salímetro - Para medir la densidad específica de las sales.

Areómetro Gay –Lussac – Para medir concentraciones de alcohol en las

bebidas alcohólicas.

Densidad relativa.

Se denomina densidad relativa o gravedad específica a la relación que exista

entre la densidad de una sustancia cualquiera y una sustancia de referencia. Para

los líquidos se utiliza la densidad del agua a 4°C como referencia, que

corresponde a 1 g/cm3 y para los gases se utiliza al aire con densidad a 20°C y la

presión de 1,013 bar es 1.204 kg/m3.

La densidad relativa es el cociente de la densidad de una sustancia a la densidad

de la sustancia de referencia. La sustancia de referencia en el caso de sólidos y

líquidos es el agua, en los gases se suele tomar el aire.

Debido a que la densidad de una sustancia y la del agua se afectan con la

temperatura, pero no en el mismo grado, es necesario especificar la temperatura

cuando se habla de densidad relativa. Así que:

Significa que la densidad relativa de la sustancia es de 0.7 cuando la densidad de

la sustancia y la del agua se midieron a 60 ° F. Entre las escalas de densímetros

que utilizan a la densidad relativa están:

a escala Baumé que se basa en considerar el valor de 10ºBé al agua destilada.

Existen fórmulas de conversión de ºBé en densidades:

Para líquidos más ligeros que el agua:

Para líquidos más densos que el agua:

En donde

es la densidad relativa a 60°F/60°F.

27

La densidad en grados API (American Petroleum Institute) es la escala más usada

para medir la densidad relativa de los productos derivados del petróleo. Se usa

para medir líquidos más ligeros que el agua.

En donde

es la densidad relativa a 60°F/60°F.

Los petróleos se suelen clasificar de acuerdo a su densidad en grados °API:

Crudo liviano API>31,

Crudo medio 22 a 31 ° API,

Crudo pesado 10 a 23 ° API,

Crudo extra pesado < 10° API

EL petróleo mexicano se divide en tres crudos:

Crudo Istmo con 33.6 ° API que es un crudo liviano; Crudo Maya con 22°

API lo que lo hace un crudo medio y el crudo Olmeca con 39.3°API que es

el crudo más liviano y con menos contenido de azufre.

Ejemplo 11.Un camión transporta 8000 litros de gasóleo cuya densidad es de

26°API ¿Cuántas toneladas de gasóleo son las que transporta?

2.- Planteamiento.

2.1.- Densidad.

2.2.- Masa.

=

3.-Cálculos.

3.1.- Densidad

=0.8984

28

3.2.- Masa.

4.- Resultado.

El camión transporta 7.18 toneladas.

Ejemplo 12.

Encuentre la densidad del benceno a 50 ° C.

La densidad del benceno se puede obtener mediante un densímetro o mediante el

nomograma del apéndice, ya que con las coordenadas X=32.7, Y =63 y la

temperatura de 50 ° C se obtiene la densidad relativa de 0.885 o de 885 kg / m 3.

Resultado: Mediante el nomograma la densidad es de 885 kg /m 3.

Densidades de los gases.

La densidad de un gas ideal se puede obtener mediante la aplicación de la ley de

los Gases Ideales.

En donde p es la presión, T la temperatura absoluta, m la masa, V el volumen, PM

el peso o masa molecular y R la constante de los gases.

Si el gas no es ideal entonces:

29

En donde z es el factor de compresibilidad que es función de la presión y

temperatura críticas del gas.

Ejemplo 13.

Encuentre la densidad del CO2 a la temperatura de 23 º C y a 586 mm de Hg.

Si el gas se comporta como ideal:

Solución

kg

kg

kgmol

=

1397

.

3

mm Hg

m atm

m3

760

0.082

23 273º K

1 atm

kgmol º K

586 mmHg 44

Otros densímetros y escalas

Grados Gay Lussac.

Estos densímetros miden el porciento de alcohol en volumen en una muestra.

Peso específico

°GL= % de alcohol en volumen

Otras escalas relacionadas son:

Los grados Proof ingleses también miden el contenido de alcohol

°GL= Grados (Proof ingleses x 4) /7

Los grados Proof norteamericanos

°GL= (Grados Proof norteamericanos)/2

Grados Brix.

Son densímetros empleados para medir la cantidad de azúcar en una solución.

°Brix = (gramos de sacarosa)/ (100g de líquido)

Otras escalas semejantes son, los grados Balling y los grados Plato que se utilizan

para lo mismo y que son iguales a los Brix.

Grados Twaddell

°Tw =200(ρR-1)(10)

Una propiedad relacionada con la densidad, es el peso específico, el cual se

define como el peso de la unidad de volumen.

Pe = Peso / Volumen = N /m3, Kg fuerza / m3

Las dimensiones de peso específico son = M / (2L2)

Debido a la relación que existe entre el kilogramo masa y el kilogramo fuerza, si se

sabe el valor numérico de la densidad de una sustancia en kg / m 3, se podrá

obtener el peso específico de la misma, el cual tendrá el mismo valor numérico

pero ahora sus unidades serán de kg fuerza / m3

30

El peso específico corresponde a la fuerza con que la tierra atrae a una unidad de

volumen. Se designa por Pe. El peso específico es una magnitud vectorial, su

valor depende de la aceleración de la gravedad en el punto determinado. La

densidad y el peso específico están relacionados por:

Pe =ρg

Donde g representa la intensidad del campo gravitacional que en la Tierra se toma

comúnmente como 9.81 m / s2.

Volumen específico.

El volumen específico es el recíproco de la densidad absoluta.

Es decir el volumen específico es el volumen que ocupa 1 kg de masa de una

sustancia. El volumen específico del agua destilada a la presión atmosférica y a

4°C es aproximadamente igual a

. Es interesante observar que la

densidad del aire a la presión atmosférica y a 4 ° C es aproximadamente 1.3 kg /

m3, y su volumen específico es de 1 / 1.3 m 3/ kg; es decir, 1 kg de aire a la

presión atmosférica ocupa aproximadamente 800 veces más espacio que 1 kg de

agua.

Coeficiente térmico de dilatación.

La dilatación de un cuerpo durante el calentamiento se caracteriza por el

coeficiente térmico de dilatación volumétrica β que expresa la variación relativa

del volumen de un cuerpo al variar la temperatura un grado.

En donde Vt2 es el volumen del líquido a la temperatura t2 ; Vt1, el volumen del

líquido a t1.

El coeficiente térmico de dilatación volumétrica del agua a T 0 20 ° C es igual a

0.00015 °C-1. El coeficiente volumétrico de los gases es 1 /273.

Compresibilidad.

La compresibilidad es la propiedad que tienen los cuerpos de reducir su volumen,

bajo la acción de fuerzas externas. El volumen de los líquidos varía muy poco con

la presión, mientras que el de los gases ideales varía de acuerdo con:

P1V1=P2 V2

Cohesión, adhesión y tensión superficial.

La primera propiedad permite a las partículas fluidas resistir a pequeños esfuerzos

de tensión. La formación de una gota se debe a la cohesión. Cuando un líquido

31

está en contacto con un sólido, la atracción ejercida por las moléculas del sólido

puede ser mayor que la atracción existente entre las moléculas del propio líquido.

Ocurre entonces la adhesión.

En la superficie de un líquido en contacto con el aire, se tiene la formación de una

verdadera película elástica debida a que la atracción entre las moléculas del

líquido es mayor que la ejercida por el aire y las moléculas superficiales son

atraídas hacia el interior del líquido y tienden a volver el área de la superficie un

mínimo. Es el fenómeno de tensión superficial.

Las propiedades de adhesión, cohesión y tensión superficial son responsables de

los fenómenos de capilaridad. La elevación de un líquido, dentro de un tubo de

pequeño diámetro, es inversamente proporcional al diámetro. Como son

frecuentemente empleados tubos de vidrio y de plástico para medir presiones

(piezómetros), es aconsejable el empleo de tubos con diámetro superiores a 1 cm,

para que los efecto de la capilaridad sean despreciables. En un tubo de 1 mm de

diámetro, el agua puede subir hasta 3.5 cm.

Tensión de vapor.

En la superficie libre de un

líquido

a

cualquier

temperatura

hay

un

constante movimiento de

moléculas que escapan de

dicha superficie, es decir, el

líquido se evapora. Si el

líquido se encuentra en un

recipiente cerrado, y sobre su

superficie queda un espacio

libre, este espacio se llega a

saturar de vapor y ya no se

evaporará más líquido. Si se

aumenta la temperatura, aumenta la presión de saturación y se evaporará más

líquido. Es decir, todo fluido tiene para cada temperatura una presión Po llamada

presión de saturación del vapor a esa temperatura, o lo que es lo mismo, a cada

presión corresponde una temperatura Ts llamada temperatura de saturación del

vapor. Esta propiedad es fundamental para el estudio de la cavitación.

32

La viscosidad.

La viscosidad de los fluidos es una propiedad importantísima que se manifiesta

durante su movimiento. Al moverse un fluido las capas que se mueven a mayor

velocidad arrastran a las capas contiguas. La propiedad de los fluidos de oponer

resistencia a las fuerzas tangenciales que tratan de desplazar unas partículas con

respecto a otras se llama viscosidad. Esta propiedad se abordará con mayor

detalle en otro capítulo.

Fluido ideal.

En mecánica de fluidos se define a un fluido ideal como aquel cuya viscosidad es

nula es decir μ=0. En ningún fluido real la viscosidad es nula. Los dos fluidos más

importantes para un ingeniero, el aire y el agua, son poco viscosos, pero ninguno

es un fluido ideal. Un fluido ideal circulando por una tubería no experimentaría

perdida alguna de energía. Un avión volando en un aire ideal y un submarino

navegando en agua ideal no experimentarían resistencia a o arrastre alguno. La

experiencia contradice, pues la hipótesis de que el agua o el aire sean fluidos

ideales, paradoja de D’Alambert. Sin embargo, Prandtl con su teoría de la capa

límite transformó la hidrodinámica de fluido ideal en una mecánica de fluidos muy

aprovechable para los fluidos reales de pequeña viscosidad, como el aire y el

agua.

33

34

35

36

Problemas de autoevaluación

1.-Calcule la presión que existe dentro de un cilindro de 400 l que contiene 80 kg

de CO2 a 50 ° C. Haga primero el cálculo como gas ideal y luego como gas real.

R.-La presión si es gas ideal es de 120 atm, como gas real sería de 75 atm.

2.- El gas natural saliente de un pozo petrolero está a 100 atm de presión y 80 °C

y tiene la siguiente composición:

metano

etano

nitrógeno

40%

2%

58 %

En mol

En mol

En mol

Calcule el volumen ocupado por 1000 kg de ese gas ¿Cuál será su densidad

absoluta?

R.-El volumen es de 1.95 m3 y la densidad de 83.65 kg / m3.

3.- La densidad relativa de un petróleo es de 0.907. Determine su densidad en

grados API.

4.- En una destilería se deben tratar 10 000 l /h medidos a 20 °C de una mezcla

alcohólica que contiene 18% en peso de alcohol. ¿Qué cantidad en kg /h de

líquido se debe procesar?

R.- La masa sería de 9527 kg /h

5.-Encuentre la densidad del tolueno a 65 ° C.

R.- La densidad es de 0.83 kg /L

6.-La viscosidad del agua a 15 °C es de:

¿Cuál será la viscosidad del agua a la misma temperatura en Sistema

internacional de unidades (SI)?

R.-

7.- ¿Cuál es la densidad de la acetona a 25 ° C?

R.-785 kg /m3.

8.- Calcule la presión que existe dentro de un cilindro de 400L que contiene 80 kg

de CO2 a 50 ° C. Haga primero el cálculo como gas ideal y luego como gas real.

R.-La presión de acuerdo con la teoría de los gases ideales sería de 120 atm. La

presión de acuerdo con los gases reales sería de 73 atm.

37

Capítulo III

Hidrostática

38

Hidrostática

La hidrostática es una parte de la hidráulica que estudia las leyes de los líquidos

en reposo, las fuerzas que en estos casos actúan y la flotación de cuerpos.

Todas las partículas de un cuerpo líquido en reposo experimentan la acción de las

partículas que están sobre ellas y además las fuerzas exteriores que actúan sobre

la superficie libre del líquido.

La acción de que esas fuerzas provocan dentro del líquido una presión llamada

presión hidrostática.

Las fuerzas superficiales son las fuerzas de presión en la superficie libre que

pueden deberse a la presión atmosférica o a una presión exterior diferente.

Presión.

Cuando una fuerza obra sobre un área determinada, se dice que ejerce una presión.

F

P

A

kg kg l b N

La presión se puede medir en 2 ; 2 ; 2 ; 2 ; etc.

m cm ft m

2

Los N /m reciben el nombre de Pascales, abreviados Pa.

La presión puede ser ejercida por sólidos, líquidos o gases.

Ejemplo 3.1

¿Cuál es la presión que ejerce una fuerza de 100 kg sobre una superficie de 50

m2?

P= F /A = 100 kg / 50 = 2 kg / m2= 19.62 N / m2= 19.62 Pa

Presión hidrostática.

La presión ejercida por un líquido recibe el nombre de presión hidrostática y es

proporcional a la altura de líquido.

Ph= Pe h

En donde:

Ph es la presión hidrostática, Pe el peso

específico del líquido y h la altura de líquido.

Nótese que la presión P no es una fuerza

sino el cociente de una fuerza por una

superficie. Fig. 1.- Blaise Pascal es uno de los

grandes genios de la humanidad (1623-1662), efectuó

numerosos experimentos sobre los efectos de la

presión atmosférica y el vacío.

Ejemplo 3.2.

¿Cuál será la presión que ejercerá una

39

columna de agua de 150 m de altura?

Ph= Pe h = 1000kg /m3 (150 m2)=150 000 kg/m2=1, 471,500 Pa= 14.567 atm

Principio de Pascal.

El principio de Pascal o ley de Pascal, es una ley enunciada por el físico y

matemático francés Blaise Pascal (1623–1662) que se resume en la frase:

“La presión ejercida por un fluido incompresible y en equilibrio dentro de un

recipiente de paredes indeformables, se transmite con igual intensidad en todas

las direcciones y en todos los puntos del fluido”.

Este es el llamado principio fundamental de la hidrostática que en otras palabras

indica que:

Cuando un fluido que está en reposo se le aplica una presión en alguna parte de

su superficie, esta presión se transmite por igual a todas las partes del fluido.

El principio de Pascal puede comprobarse utilizando una esfera hueca, perforada

en diferentes lugares y provista de un émbolo. Al llenar la esfera con agua y

ejercer presión sobre ella mediante el émbolo, se observa que el agua sale por

todos los agujeros con la misma velocidad y por lo tanto con la misma presión.

Fig.2.- Demostración del principio de pascal.

Tomando en cuenta el principio de Pascal se pueden identificar las

propiedades siguientes de un fluido en reposo.

Primera propiedad.

Se enuncia así:

40

cinco

“En cualquier punto en el interior de un líquido en reposo la presión es la misma en

todas las direcciones”. Ley de Pascal

Segunda propiedad.

“La presión en todos los puntos situados en un mismo plano horizontal en el seno

de un fluido en reposo es la misma.”

Tercera propiedad.

“En un fluido en reposo la fuerza de contacto que ejerce en el interior de un fluido

una parte de un fluido sobre la otra contigua al mismo, tiene la dirección normal a

la fuerza de contacto”.

Cuarta propiedad.

“La fuerza de la presión de un fluido en reposo se dirige siempre hacia el interior

del fluido, es decir, es una compresión, jamás una tracción. Tomando como

positivo el signo de compresión, la presión absoluta no puede ser jamás negativa”.

Quinta propiedad.

“La superficie libre de un líquido en reposo es siempre horizontal”.

Ley de Stevin o presión debida a una columna líquida.

Fig. .3.- Simón Stevín distinguido ingeniero hidráulico, físico

matemático e inventor holandés (1548-1620)

Si tomamos, dentro del interior de un fluido en reposo,

un prisma ideal y considerando todas las fuerzas que

actúan sobre ese prisma, según la vertical, se debe

tener que:

=0, Y por lo tanto:

A+

En donde Pe es el peso específico.

Por lo tanto

La ley de Stevin se enuncia así:

presiones entre dos puntos situados

reposo es igual a la diferencia de la

específico del líquido”.

kg fuerza / m3

metros de profundidad equivale al

metro cuadrado de diferencia de

metros de profundidad equivalen

atmósfera de presión.

“La diferencia de

dentro de un líquido en

profundidad por el peso

Para el agua Pe = 1000

Por lo tanto: el número de

número de kilogramos por