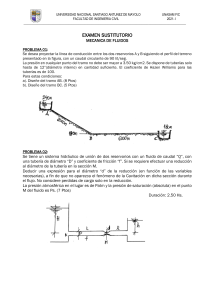

TABLA DE CONTENIDO PROLOGO ............................................................................................................................................................... 8 INTRODUCCION ................................................................................................................................................. 10 CAPITULO I.......................................................................................................................................................... 12 ALCANCE Y DEFINICIONES .......................................................................................................................... 12 400 COMENTARIOS GENERALES ....................................................................................................................... 12 400.1 ALCANCE ........................................................................................................................................................ 13 400.2 DEFINICIONES ................................................................................................................................................. 14 CAPITULO II ........................................................................................................................................................ 21 DISEÑO................................................................................................................................................................... 21 PARTE 1 CONDICIONES Y CRITERIOS ...................................................................................................... 21 401 CONDICIONES DE DISEÑO .................................................................................................................. 21 401.1 GENERALIDADES ............................................................................................................................................ 21 401.2 PRESIÓN .......................................................................................................................................................... 21 401.3 TEMPERATURA ............................................................................................................................................... 21 401.4 INFLUENCIAS AMBIENTALES ......................................................................................................................... 21 401.5 EFECTOS D INÁMICOS ..................................................................................................................................... 21 401.6 EFECTOS DEL PESO ......................................................................................................................................... 22 401.7 CARGAS POR EXPANSIÓN Y CONTRACCIÓN TÉRMICA.................................................................................. 22 401.8 MOVIMIENTO RELATIVO ENTRE LOS COMPONENTES CONECTADOS. .......................................................... 22 402 CRITERIOS DE DISEÑO ........................................................................................................................ 22 402.1 GENERALIDADES ............................................................................................................................................ 22 402.2 NIVELES DE PRESIÓN-TEMPERATURA PARA COMPONENTES DE LA LÍNEA. ................................................ 23 402.3 ESFUERZOS ADMISIBLES Y OTROS LÍMITES DE ESFUERZO ............................................................................ 23 402.4 TOLERANCIAS ................................................................................................................................................. 27 402.5 PROPAGACIÓN DE FRACTURA EN TUBERÍAS PARA D IÓXIDO DE C ARBONO................................................. 29 PARTE 2 ................................................................................................................................................................. 29 DISEÑO POR PRESION DE COMPONENTES DE LA LINEA................................................................. 29 403 CRITERIOS PARA DISEÑO POR PRESION DE COMPONENTES DE LA LINEA.................. 29 404 DISEÑO POR PRESION DE COMPONENTES.................................................................................. 29 404.1 TUBERÍA RECTA ............................................................................................................................................. 29 404.2 SEGMENTOS DE TUBERÍA CURVOS .................................................................................................... 30 404.3 INTERSECCIONES ..................................................................................................................................... 30 404.5 PRESIÓN DE DISEÑO DE BRIDAS .................................................................................................................... 40 404.6 REDUCCIONES ................................................................................................................................................ 41 PARTE 3 ................................................................................................................................................................. 41 APLICACIONES DE DISEÑO DE SELECCIÓN Y LIMITACIONES DE COMPONENTES DE TUBERIA................................................................................................................................................................ 41 405 TUBERIA .................................................................................................................................................... 41 405.1 TUBERÍA METÁLICA ....................................................................................................................................... 41 406 ACCESORIOS, CODOS, CURVAS E INTERSECCIONES.............................................................. 42 406.1 ACCESORIOS ................................................................................................................................................... 42 406.2 CURVAS , DESARROLLOS , Y CODOS ............................................................................................................... 42 406.3 UNIONES ......................................................................................................................................................... 43 406.4 REDUCCIONES ................................................................................................................................................ 43 406.5 INTERSECCIONES ............................................................................................................................................ 43 406.6 CIERRES. ......................................................................................................................................................... 43 407 VALVES...................................................................................................................................................... 44 407.1 GENERALIDADES ............................................................................................................................................ 44 407.2 VÁLVULAS ESPECIALES ................................................................................................................................. 44 408 BRIDAS, CARAS, EMPAQUES, Y PERNOS....................................................................................... 44 408.1 BRIDAS ............................................................................................................................................................ 44 408.3 CARAS DE BRIDA........................................................................................................................................... 45 408.2 EMPAQUES ...................................................................................................................................................... 45 408.3 PERNOS ........................................................................................................................................................... 46 409 COMPONENTES DE TUBERIA Y EQUIPO USADO. ...................................................................... 46 PARTE 4 ................................................................................................................................................................. 46 SELECCIÓN Y LIMITACIONES DE LAS UNIONES DE TUBERIA ...................................................... 46 411 UNIONES SOLDADAS ............................................................................................................................ 46 411.2 SOLDADURAS A TOPE..................................................................................................................................... 46 412 UNIONES BRIDADAS ............................................................................................................................. 47 412.1 GENERALIDADES ............................................................................................................................................ 47 414 . UNIONES ROSCADAS .......................................................................................................................... 47 418 MANGUITOS, ACOPLES , Y OTRAS UNIONES PATENTADAS ................................................. 47 PARTE 5 ................................................................................................................................................................. 47 EXPANSION, FLEXIBILIDAD, CONEXIONES ESTRUCTURALES, SOPORTES Y RESTRICCIONES ................................................................................................................................................ 47 419 EXPANSION Y FLEXIBILIDAD ........................................................................................................... 47 419.1 GENERALIDADES ............................................................................................................................................ 47 419.5 FLEXIBILIDAD ................................................................................................................................................. 48 419.6 PROPIEDADES ................................................................................................................................................. 48 419.7 ANÁLISIS ......................................................................................................................................................... 49 420 CARGAS EN ELEMENTOS DE SOPORTE DE LA TUBERIA ....................................................... 50 421 DISEÑO DE ELEMENTO DE SOPORTE DE LA TUBERIA ........................................................... 50 PARTE 6 ................................................................................................................................................................. 54 TUBERIAS AUXIALES Y OTRAS ESPECÍFICAS....................................................................................... 54 422 REQUERIMIENTOS DE DISEÑO ........................................................................................................ 54 422.3 TUBERÍA DE INSTRUMENTACIÓN Y O TRAS TUBERÍAS AUXILIARES PARA PETRÓLEO LÍQUIDO O ANHÍDRIDO-AMONIO LÍQUIDO ................................................................................................................................ 54 422.6 TUBERÍA DE ALIVIO DE PRESIÓN ................................................................................................................... 54 CAPITULO III....................................................................................................................................................... 55 MATERIALES....................................................................................................................................................... 55 423 MATERIALES – REQUERIMIENTOS GENERALES ..................................................................... 55 423.1 MATERIALES ACEPTABLES Y E SPECIFICACIONES ......................................................................................... 55 423.2 LIMITACIONES DEL MATERIAL ...................................................................................................................... 55 425 MATERIALES APLICADOS PARA PARTES MISCELANEAS .................................................... 56 425.3 EMPAQUES ...................................................................................................................................................... 56 425.4 PERNOS ........................................................................................................................................................... 56 CAPITULO IV ....................................................................................................................................................... 58 REQUERIMIENTOS DIMENSIONALES....................................................................................................... 58 426 REQUERIMIENTOS DIMENSIONALES PARA COMPONENTES DE TUBERIA ESTANDAR Y NO ESTANDAR................................................................................................................................................. 58 426.1 COMPONENTES DE TUBERÍA ESTÁNDAR. ...................................................................................................... 58 426.2 COMPONENTES DE TUBERÍA NO ESTÁNDAR ................................................................................................. 58 426.3 ROSCAS ........................................................................................................................................................... 58 CAPITULO V......................................................................................................................................................... 60 CONSTRUCCION, SOLDADURA, Y MONTAJE......................................................................................... 60 434 CONSTRUCCION..................................................................................................................................... 60 434.1 GENERALIDADES ............................................................................................................................................ 60 434.2 INSPECCIÓN. ................................................................................................................................................... 60 434.3 DERECHO DE VÍA. .......................................................................................................................................... 60 434.4 MANEJO, LEVANTAMIENTO , IZAJE Y ALMACENAJE. .................................................................................... 61 434.5 DAÑOS A LA TUBERÍA Y ELEMENTOS F ABRICADOS ..................................................................................... 61 434.6 ZANJADO......................................................................................................................................................... 61 434.7 CURVAS , DESARROLLOS Y CODOS ................................................................................................................ 62 434.8 SOLDADURA ................................................................................................................................................... 63 434.9 “TIE–IN” ......................................................................................................................................................... 68 434.10 INSTALACIÓN DE LA TUBERÍA EN LA ZANJA............................................................................................... 68 434.11 RELLENO....................................................................................................................................................... 68 434.12 RESTAURACIÓN Y LIMPIEZA DEL DERECHO DE VÍA. .................................................................................. 68 434.13 CRUCES ESPECIALES .................................................................................................................................... 68 434.14 CONSTRUCCIÓN EN AGUAS COSTERAS ....................................................................................................... 70 434.15 VÁLVULAS DE BLOQUEO Y AISLAMIENTO.................................................................................................. 70 434.16 CONEXIONES A LA LÍNEA PRINCIPAL . ......................................................................................................... 71 434.17 TRAMPAS DE R ASPADORES.......................................................................................................................... 71 434.18 MARCAS DE LA LÍNEA.................................................................................................................................. 71 434.19 CONTROL DE LA CORROSIÓN....................................................................................................................... 72 434.20 ESTACIONES DE BOMBEO, P ATIOS DE TANQUES, Y CONSTRUCCIÓN DE TERMINALES ............................. 72 434.21 ALMACENAMIENTO Y TRABAJOS DE TANQUEO.......................................................................................... 73 434.22 INSTALACIONES ELÉCTRICAS ...................................................................................................................... 74 434.23 MEDIDORES DE LÍQUIDO.............................................................................................................................. 74 434.24 COLADORES Y FILTROS PARA LÍQUIDO ....................................................................................................... 74 435 . ENSAMBLE DE LOS COMPONENTES DE LA TUBERIA ........................................................... 75 435.1 GENERALIDADES ............................................................................................................................................ 75 435.2 PROCEDIMIENTO DE APERNADO.................................................................................................................... 75 435.3 TUBERÍAS DE LAS UNIDADES DE BOMBEO .................................................................................................... 75 435.4 MÚLTIPLES. .................................................................................................................................................... 75 435.5 TUBERÍAS AUXILIARES PARA PETRÓLEO LÍQUIDO, D IÓXIDO DE C ARBONO, AMONIO-ANHÍDRIDO LÍQUIDO O ALCOHOL LÍQUIDO ................................................................................................................................................ 76 CAPITULO VI....................................................................................................................................................... 77 INSPECCION Y PRUEBA.................................................................................................................................. 77 436 INSPECCION............................................................................................................................................. 77 436.1 GENERALIDADES ............................................................................................................................................ 77 436.2 CALIFICACIÓN DE LOS INSPECTORES ............................................................................................................. 77 436.5 TIPO Y ALCANCE DEL EXAMEN REQUERIDO ................................................................................................ 77 436.6 REPARACIÓN DE DEFECTOS ........................................................................................................................... 78 437 PRUEBAS ................................................................................................................................................... 78 437.1 GENERALIDADES ............................................................................................................................................ 78 437.4 PRUEBA DE PRESIÓN. ..................................................................................................................................... 79 437.6 PRUEBAS DE C ALIFICACIÓN ........................................................................................................................... 80 437.7 REGISTROS...................................................................................................................................................... 82 CAPITULO VII ..................................................................................................................................................... 83 PROCEDIMIENTOS DE OPERACIÓN Y MANTENIMIENTO ................................................................ 83 450 PROCEDIMIENTOS DE OPERACIÓN Y MANTENIMIENTO QUE AFECTAN LA SEGURIDAD DE SISTEMAS DE TUBERIA PARA TRANSPORTE DE LIQUIDOS............................. 83 450.1 GENERALIDADES ............................................................................................................................................ 83 450.2 PLANES Y PROCEDIMIENTOS DE OPERACIÓN Y MANTENIMIENTO ............................................................... 83 451 MANTENIMIENTO Y OPERACIÓN DE LA LINEA........................................................................ 84 451.1 PRESIÓN DE OPERACIÓN. ............................................................................................................................... 84 451.2 COMUNICACIONES .......................................................................................................................................... 84 451.3 MARCADORES. ............................................................................................................................................... 84 451.4 MANTENIMIENTO DEL DERECHO DE VÍA....................................................................................................... 85 451.5 PATRULLAJE. .................................................................................................................................................. 85 451.6 REPARACIONES DE LA TUBERÍA .................................................................................................................... 85 451.7 DISMINUCIÓN DE LA PRESIÓN DE OPERACIÓN DE LA LÍNEA........................................................................ 89 451.8 MANTENIMIENTO DE V ÁLVULAS ................................................................................................................... 90 451.9 CRUCES DE FERROCARRILES Y AVENIDAS CON TUBERÍAS EXISTENTES ..................................................... 90 451.10 PLATAFORMAS DE ELEVACIÓN EN AGUAS COSTA-ADENTRO ................................................................... 91 452 OPERACIÓN Y MANTENIMIENTO ESTACIONES DE BOMBEO, TERMINALES Y PATIOS DE TANQUES........................................................................................................................................................ 91 452.1 GENERALIDADES. ........................................................................................................................................... 91 452.2 EQUIPOS DE PROTECCIÓN Y CONTROL .......................................................................................................... 91 452.3 RECIPIENTES DE ALMACENAMIENTO ............................................................................................................ 92 452.4 ALMACENAMIENTO DE MATERIALES COMBUSTIBLES ................................................................................. 92 452.5 CERCADO ........................................................................................................................................................ 92 452.6 SEÑALES ......................................................................................................................................................... 92 452.7 PREVENCIÓN DE IGNICIÓN ACCIDENTAL ...................................................................................................... 92 453 CONTROL DE LA CORROSION .......................................................................................................... 92 454 PLAN DE EMERGENCIA ....................................................................................................................... 93 455 REGISTROS .............................................................................................................................................. 94 456 CALIFICACION DEL SISTEMA DE TUBERIA PARA UNA MAYOR PRESION DE OPERACIÓN ......................................................................................................................................................... 94 457 ABANDONO DEL SISTEMA DE TUBERIA ....................................................................................... 95 CAPITULO VIII.................................................................................................................................................... 96 CONTROL DE CORROSION ............................................................................................................................ 96 460 GENERALIDADES .................................................................................................................................. 96 461 CONTROL DE CORROSION EXTERNA PARA TUBERIAS ENTERRADAS O SUMERGIDAS. ..................................................................................................................................................... 96 461.1 NUEVAS INSTALACIONES ............................................................................................................................... 96 461.2 SISTEMAS EXISTENTE DE TUBERÍA. .............................................................................................................. 98 461.3 MONITOREO.................................................................................................................................................... 99 462 CONTROL DE LA CORROSION INTERNA.................................................................................... 100 462.1 INSTALACIONES NUEVAS ............................................................................................................................. 100 462.2 SISTEMAS DE TUBERÍA EXISTENTES. ........................................................................................................... 100 462.3 MONITOREO.................................................................................................................................................. 101 463 CONTROL DE LA CORROSION EXTERNA PARA TUBERÁS EXPUESTAS A LA ATMOSFERA...................................................................................................................................................... 101 463.1 INSTALACIONES NUEVAS ............................................................................................................................. 101 463.2 SISTEMAS DE TUBERÍA EXISTENTES............................................................................................................ 101 463.3 MONITOREO .................................................................................................................................................. 101 464 MEDIDAS CORRECTIVAS ................................................................................................................. 102 465 REGISTROS ............................................................................................................................................ 102 PROLOGO La necesidad de un código para tuberías a presión llegó a incrementar su evidencia de 1915 a 1925. Para colmar esta necesidad, el American Engineering Standards Comité (Posteriormente cambiado a American Standards Association) inició el proyecto B31 en marzo de 1926 como requerimiento y con el patrocinio de la American Society of Mechanical Engineers. Lugo de siete años de trabajo se publica una primera edición en 1935 como un Código Tentativo Estándar Americano para Tuberías a Presión. En 1937 fue iniciada la revisión del estándar tentativo original. Fueron necesarios más años de esfuerzo para asegurar uniformidad entre las secciones y eliminar requerimientos divergentes y discrepancias, también para mantener el código a la par con los desarrollos en las técnicas de soldadura, cálculos de esfuerzo, y referencias a nuevos estándares de dimensiones y de materiales. Durante este periodo fue adicionada una nueva sección en tuberías de refrigeración, preparada en cooperación con The American Society of Refrigeration Engineers y complementando el Código Americano Estándar para Refrigeración Mecánica. Este trabajo culminó en Código Estándar Americano para Tuberías a Presión 1942. Los suplementos 1 y 2 del código de 1942, los cuales aparecieron en 1944 y 1947 respectivamente, introdujeron nuevos estándares dimensionales y de materiales, una nueva fórmula para el espesor de pared de la tubería y requisitos más comprensivos para la instrumentación y control de la línea. La severidad de las condiciones de servicio continuó creciendo, al igual que el desarrollo de nuevos materiales y diseños para suplir estos nuevos requerimientos, habían apuntado en 1948 hacia la necesidad de unos cambios extensivos en el código en vez proveer solamente suplementos. American Standards Association tomó la decisión y el patrocinio para reorganizar el Comité Seccional y sus varios subcomités, y para invitar las organizaciones interesadas para reafirmar sus representantes o designar unos nuevos. Luego de su reorganización, el Comité Seccional B31 realizó una revisión intensiva del código de 1942, y un código revisado fue aprobado y publicado en Febrero de 1951 con la designación ASA B31.1-1951, el cual incluyó: a) Una revisión general y una extensión de los requerimientos para estar de acuerdo con las prácticas de ese momento. b) Revisión de las referencias de los estándares dimensionales y de materiales, y la adición de nuevas referencias. c) Clarificación de requerimientos ambiguos o conflictivos El suplemento Nº 1 a B31.1 fue aprobado y publicado en 1953 como ASA B31.1a-1953. Este suplemento y otras revisiones aprobadas fueron incluidos en una nueva edición de B31.1 publicada en 1955 con la designación de ASA B31.1-1955 Una revisión por los Comités Sesiónales y Ejecutivos en 1955 resultó en una decisión de desarrollar y publicar secciones industriales como códigos separados del Código Estándar Americano B31 para Tuberías a Presión. ASA B31.4-1959 fue el primer código separado para Sistemas de Tuberías de Transporte de Crudo, y reemplazó la sección 3 del código B31.1-1955 que se refería a dicho tópico. En 1966, B31.4 fue revisado para ampliar el cubrimiento en soldadura, inspección, y pruebas, y para añadir nuevos capítulos cubriendo requerimientos de construcción y procedimientos de operación y mantenimiento afectando la seguridad del sistema de tuberías. Esta revisión fue publicada con la designación USAS B31.4-1966, Sistemas de Tuberías de Transporte de líquidos de Petróleo, debido a que American Standards Association fue reconstituida como United State of America Standards Institute en 1966 United State of America Standards Institute, Inc; cambió su nombre en Octubre 6 de 1969 al American National Standards Institute, Inc; y USAS B31.4 fue replanteado como ANSI B31.4-1966. El Comité seccional B31 (B31 Sectional Comité) fue renombrado como American Nacional Standards Committe B31 Code for Pressure Piping, y debido al gran campo de trabajo fueron involucrados diferentes sociedades de ingeniería, oficinas gubernamentales, asociaciones de comerciantes, institutos y miembros individuales para representar intereses generales. Las actividades referentes al código fueron subdivididas de acuerdo al alcance de las diferentes secciones. El código B31.4-1966 fue revisado y publicado en 1971 con la designación ANSI B31.4-1971. El código ANSI B31.4-1971 fue revisado y publicado en 1974 con la designación ANSI B31.4-1974. En diciembre de 1978, American National Standards Institute B31 fue convertido a un Comité ASME con procedimientos acreditados por ANSI. Al revisión de 1979 fue aprobada por ASME y posteriormente aprobada por ANSI en noviembre 1 de 1979 con la designación ANSI/ASME B31.41979. Siguiendo a la publicación de la Edición 1979, el Comité de Sección B31.4 inició el trabajó de ampliar el alcance del código para cubrir requerimientos para el transporte de alcoholes líquidos. Fueron revisadas las existentes y adicionadas nuevas referencias de los estándares dimensionales y de nuevos materiales. Se realizaron otras revisiones editoriales y de clarificación con el objeto de mejorar el texto. Estas revisiones condujeron a la publicación de dos addenda a B31.4. Addenda “b” a B31.4 fue aprobada y publicada en 1981 como ANSI/ASME B31.4b-1981. Addenda “c” a B31.4 fue aprobada y publicada en 1986 como ANSI/ASME B31.4c-1986. La Edición 1986 de B31.4 fue una inclusión a la Edición 1979 de la dos Addenda publicadas anteriormente. Posterior a la publicación de la Edición 1986. Revisiones editoriales y de clarificación fueron hechas para mejorar el texto. Adicionalmente, fueron revisadas las existentes y adicionadas nuevas referencias de los estándares dimensionales y de nuevos materiales. Estas revisiones condujeron a la publicación de una addenda a B31.4. Addenda “a” a B31.4 fue aprobada y publicada en 1987 como ANSI/ASME B31.4a-1987 La Edición 1989 de B31.4 fue una inclusión a la Edición 1986 de la Addenda publicada anteriormente. Posterior a la publicación de la Edición 1989, revisiones editoriales y de clarificación fueron hechas para mejorar el texto. Adicionalmente, fueron revisadas las existentes y actualizadas las referencias de los estándares dimensionales y de nuevos materiales. Estas revisiones condujeron a la publicación de una addenda a B31.4. Addenda “a” a B31.4 fue aprobada y publicada en 1991 como ANSI/ASME B31.4a-1991 La Edición 1992 de B31.4 fue una inclusión a la Edición 1989 de la Addenda publicada anteriormente y una revisión del mantenimiento de válvulas. La Edición 1992 de B31.4 fue aprobada por American National Standards Institute el 15 de Diciembre de 1995 y designado como ASME B31.4- Edición 1992 La Edición 1998 de B31.4 es una inclusión de la addenda publicada con anterioridad en la Edición 1992. También se incluyen en esta edición, otras revisiones (especificadas con la nota al margen (98)) y la adición del capítulo IX, Sistemas de Tuberías de Líquidos Costa-afuera. Esta edición 1998 fue aprobada por American National Standards Institute en Noviembre 11 de 1998 y designada como ASME B31.4-Edición 1998 INTRODUCCION El código B31 para tuberías a Presión, consiste en un número de secciones publicadas individualmente, donde cada una es un Estándar Nacional Americano. De aquí en adelante, en esta introducción y en el texto de esta Sección de Código B31.4. Donde sea usada la palabra “Código” sin otra especificación, se estará haciendo referencia a ésta Sección del Código. El código establece valiosos requerimientos de ingeniería considerados necesarios para el diseño y la construcción segura de tuberías a presión. Aunque la seguridad es la consideración básica, este factor por sí solo no determinará las especificaciones finales para ningún sistema de tuberías. Se advierte al diseñador que el Código no es un manual de diseño; se hace necesario por lo tanto, un competente juicio de ingeniería. Para lograr la mayor aplicación, los requerimientos del código para diseño son establecidos en términos de los principios y fórmulas básicos de diseño. Estos son suplementados, si es necesario, con requerimientos específicos para asegurar la aplicación uniforme de los principios y para guiar la selección y aplicación de los elementos de tubería. El código prohíbe el diseño y prácticas que sean inseguras y contiene alertas donde se requiera una precaución, pero que no sean prohibiciones. Esta sección del Código incluye: a) Referencias de Estándares de especificaciones de materiales aceptables y componentes, incluyendo requisitos dimensionales y la clasificación Presión-Temperatura; b) Requerimientos para el diseño de componentes y montajes, incluyendo los soportes de tubería; c) Requerimientos y datos para la evaluación y límites de esfuerzos, reacciones, y desplazamientos asociados con la presión, cambios de temperatura, y otras fuerzas. d) Guías y limitaciones en la selección y aplicación de materiales, componentes y métodos de unión; e) Requerimientos para la fabricación, ensamble y montaje de tubería; f) Requerimientos para el examen, inspección y pruebas de tubería; g) Procedimientos para la operación y mantenimiento que son esenciales para la seguridad pública; y ; h) Disposiciones para proteger las tuberías de corrosión externa y corrosión/erosión interna. Se pretende que ésta edición del Código B31.4 y cualquier Addenda subsiguiente no sea retroactiva, a menos que se establezca un acuerdo específico entre las partes contractuales para usar otras ediciones, o el regulador que tiene la jurisdicción, imponga el uso de otra edición, la última Edición y la adenda publicada por lo menos 6 meses antes a la fecha inicial del contrato para la primera fase o actividad que cubra un sistema o sistemas de tuberías, deberá ser el documento que aplique para el diseño, materiales, fabricación levantamiento, examen y pruebas para la tubería hasta la finalización de los trabajos y el inicio de la operación. Los usuarios de este código son prevenidos de hacer uso de las revisiones del código sin verificar que estas hayan sido aceptadas por las autoridades correspondientes a la jurisdicción donde la tubería vaya a ser instalada. Los usuarios del código notarán que los parágrafos del código no están necesariamente enumerados en forma consecutiva. Dichas discontinuidades buscan un esquema general, en lo posible, para toda las Secciones del Código. De esta manera, los mismos tópicos son numerados de la misma manera en todas las Secciones del código, para facilitar la referencia de aquellos usuarios que usen más de una sección del código. El código está bajo la dirección del Comité ASME B31, Código para Tuberías a Presión, el cual es organizado y opera bajo procedimientos de American Society of Mechanical Engineers (Sociedad Americana de Ingenieros Mecánicos) la cual ha sido acreditada por American National Standards Institute (ANSI). El Comité tiene una continuidad y mantiene todas las Secciones del Código al corriente de los desarrollos en materiales, construcción y prácticas industriales. Las addenda (revisiones) son publicadas periódicamente. Las nuevas ediciones son publicadas en intervalos de 3 a 5 años. Cuando una sección del código ASME para Tuberías a Presión no cubra específicamente un sistema de tuberías, el usuario puede seleccionar, a su discreción, cualquier Sección determinada para ser aplicada en forma general. Sin embargo, se advierte que los requerimientos suplementarios de la Sección elegida, pueden ser necesarios para proveer un sistema de tuberías seguro para la aplicación esperada. Las limitaciones técnicas de las diferentes Secciones, los requerimientos legales, y la posible aplicabilidad de otros códigos y estándares son algunos de los factores que deben ser considerados por el usuario en la determinación la aplicación de cualquier Sección de este Código. El comité ha establecido un procedimiento ordenado para considerar solicitudes de la interpretación y revisión de los requerimientos del Código. Para recibir explicaciones, las preguntas deben hacerse por escrito y deben contener todos los detalles (ver el Apéndice Mandatario que cubre la preparación de preguntas técnicas) La respuesta aprobada a una pregunta será enviada directamente al interesado. Además la inquietud y la respuesta serán publicadas como una parte de la publicación Suplemento de Interpretaciones de la Sección aplicable del Código. Un Caso es la forma recomendada de respuesta a una pregunta cuando su estudio indica que las palabras del Código necesitan ser aclaradas o cuando la respuesta modifica los requerimientos existentes del Código o cuando se conceden permisos para el uso de nuevos materiales o construcciones alternativas. Los Casos propuestos son publicados en Mechanical Enginnering para revisión pública. Además el Caso será publicado como una parte del Suplemento de Casos de las Sección del Código aplicable. El Caso es normalmente distribuido por un periodo limitado, después del cual puede ser renovado, incorporado en el Código o expirar si no existe indicio de una necesidad adicional de los requerimientos cubiertos por el Caso. Sin embargo, las disposiciones del Caso pueden ser utilizadas luego de su expiración, demostrando que el Caso se hizo efectivo en la fecha inicial del contrato o fue adoptado antes de la culminación de los trabajos y las partes contractuales acordaron su uso. Los materiales son listados en tablas de esfuerzo solo cuando se ha mostrado un uso suficiente en tuberías dentro del alcance del Código. Los materiales pueden ser cubiertos por un Caso. Las solicitudes de aparecer en lista deben incluir la evidencia de uso satisfactorio y datos de especificación que permitan establecer los esfuerzos admisibles, los límites máximos y mínimos de temperatura, y otras restricciones. Criterios adicionales pueden encontrarse en la guía de adición de nuevos materiales en el Código ASME de Recipientes a Presión, Sección II y Sección VIII, División 1, Apéndice B. (para desarrollar el uso y ganar experiencia, materiales no listados pueden ser usados en concordancia con el parágrafo 423.1) Las solicitudes de interpretación y sugerencias de revisión deberán ser enviadas a la Secretaría, Comité ASME B31, Three Park Avenue, New York, NY 10016 CAPITULO I ALC ANCE Y DEFINICIONES 400 COMENTARIOS GENERALES a) Este Código de Sistemas de Transporte de Líquido es una de las secciones del Código ASME para Tuberías a Presión B31. Esta sección es publicada por conveniencia como un documento separado. Este Código aplica a hidrocarburos, gas líquido del petróleo, amoniaco anhídrido, alcoholes y dióxido de carbono. A través de este Código estos sistemas serán referidos como Sistemas de Transporte de Líquidos. b) Los requerimientos de este Código son adecuados para seguridad bajo condiciones normalmente encontradas en la operación de sistemas de transporte de líquidos. Los requerimientos para las condiciones anormales o inusuales no son suministradas específicamente, ni tampoco todos los detalles de ingeniería y construcción. Todos los trabajados ejecutados dentro del alcance de este Código cumplirán con los estándares de seguridad expresados o implícitos. c) El primer propósito de este Código es establecer requerimientos para un diseño seguro, construcción, inspección, pruebas, operación, y mantenimiento de sistemas de tuberías para líquidos para la protección del público general, el personal de la compañía operadora, también como para la protección razonable del sistema de tuberías contra vandalismo y daños accidentales por otros y una protección razonable del ambiente. d) Este código está involucrado con la seguridad de los empleados, en la medida en que esta es afectada por el diseño básico, calidad de los materiales y requerimientos para la construcción, inspección, pruebas, operación, y mantenimiento de sistemas de tuberías para líquidos. No es la intención suplantar por medio de este código, las regulaciones existentes de seguridad aplicables al área de trabajo, practicas seguras de trabajo, y equipos seguros. e) Se previene al diseñar acerca de que el Código no es un manual de diseño. El Código no reemplazará la necesidad de un ingeniero o un juicio competente de ingeniería. Los requerimientos específicos de diseño de este Código usualmente gira en torno a una aproximación simplificada de ingeniería de un tema. Se pretende que un diseñador capaz de aplicar un análisis más completo o riguroso a problemas especiales o inusuales tenga libertad en el desarrollo de tales diseños y en la evaluación de esfuerzos combinados o complejos. En tales casos, el diseñador es el responsable en demostrar la validez se su enfoque. f) Este Código no será retroactivo o interpretado como aplicación a sistemas de tuberías instalados antes de la fecha de publicación mostrada en la portada del documento referente al diseño, materiales, construcción, montaje, inspección y pruebas involucradas. Se pretende, sin embargo, que las disposiciones del Código beberán ser aplicables dentro de los seis meses después de la publicación a relocalización, reemplazo, y reclasificación u otra forma de cambio existente en el sistema de tuberías. ; y a la operación, mantenimiento y control de corrosión de sistemas de tuberías nuevos o existentes. Después de que las revisiones del Código son aprobadas por ANSI y ASME, estas pueden ser usadas desde la fecha de publicación mediante un acuerdo entre las partes contractuales. Las revisiones llegan a ser mandatarias o requerimientos mínimos para nuevas instalaciones, 6 meses después de la fecha de publicación excepto para instalaciones de tuberías o componentes contratadas para o bajo construcción anterior a la finalización del periodo de 6 meses. g) Se advierte a los usuarios de este código que en algunas áreas, la legislación puede establecer jurisdicciones gubernamentales en ciertas tópicos cubiertos por éste Código y son advertidos del uso de revisiones que sean menos restrictivas que los requerimientos de las publicaciones anteriores sin tener la seguridad de que dichas revisiones han sido aceptadas por las autoridades pertinentes de la jurisdicción donde la tubería va a ser instalada. Las reglas del Departamento de Transporte (Department of Transportation, DOT) de los Estados Unidos de América, gobierna el trasporte mediante tuberías entre estados y comercio exterior de petróleo, productos del petróleo, y líquidos tales como amoniaco anhídrido o dióxido de carbono, los cuales son regulados bajo la Parte 195-Transporte de Líquidos Peligrosos por Tuberías, Titulo 49- Transporte, Código Federal de Regulaciones 400.1Alcance 400.1.1 Este Código prescribe requerimientos para el diseño, materiales, construcción, montaje, inspección, y pruebas de tuberías de transporte de líquidos tales como petróleo crudo, condensados, gasolina natural, gas natural líquido, gas licuado de petróleo, dióxido de carbono, alcohol líquido, amoníaco anhídrido y productos líquidos del petróleo entre las instalaciones del productor, tanque de almacenamiento, plantas de procesamiento de gas natural, refinerías, estaciones plantas de amoniaco, terminales (marítimos, ferrocarriles y camiones) y otros puntos de entrega y recibo. Un ducto consiste de tubería, bridas, pernos, sellos, válvulas, dispositivos de alivio, accesorios, y las partes contenedoras de presión de otros componentes del ducto. También incluye soportes, y otros equipos similares necesarios para prevenir sobre-esforzar las partes contenedoras de presión. No incluye estructuras de soporte tales como marcos de construcciones, postes, o cimientos o cualquier equipo tal como se define en el parágrafo 400.1.2(b) Los requerimientos para las líneas costa-afuera se encuentran en el capítulo IX. También se incluye dentro del alcance de este código: a) Las tuberías primarias y auxiliares de petróleo líquido y amoniaco anhídrido líquido en los terminales de la línea (marino, ferrocarril, o camión), tanques de almacenamiento, estaciones de bombeo, estaciones de reducción de presión, y estaciones de medición incluyendo trampas de raspadores, filtros, y circuitos de prueba. b) Tanque de trabajo y almacenamiento, incluyendo almacenamiento tipo tubería fabricado de tubería y accesorios, y line4as que conecten estas instalaciones. c) Las tuberías de petróleo líquido y amoniaco anhídrido líquido las cuales se ubiquen al lado de tales líneas dentro de plantas de refinería de petróleo, gasolina natural, procesamiento de gas, y amoniaco. d) Aquellos aspectos de mantenimiento y operación de sistemas de ductos para líquidos relacionados con la seguridad y la protección del público en general, del personal de la compañía, del ambiente, y del sistema de tuberías [ver parágrafos 400 (c) y (d)] 400.1.2 Este código no se aplica a: a) Líneas auxiliares, tales como agua, aire, vapor, aceite lubricante, gas, y combustible; b) Recipientes a presión, intercambiadores de calor, bombas, medidores y otros de estos equipos incluidos tuberías internas y conexiones para tuberías excepto las limitadas por el parágrafo 423.2.4(b); c) Tuberías diseñadas para presiones internas: 1) Presión manométrica de 15 psi (1bar) o menor sin considerar la temperatura. 2) Presión manométrica mayor a 15 psi (1 bar) si la temperatura de diseño es menor a 20 ºF (-20 ºC) o mayor a 250 ºF (120 ºC) d) Cubiertas, tubos, o tubería usada en pozos, montajes en cabezas de pozo, separadores de gas y crudo, tanques de producción de crudo, otras instalaciones de producción, y líneas que conectan estas instalaciones. e) Refinerías de petróleo, gasolina natural, procesamiento de gas, procesamiento de dióxido de carbono, y tuberías generales de la planta, excepto las cubiertas bajo el parágrafo 400.1.1(c); f) Líneas de transmisión y distribución de gas; g) El diseño y la fabricación de artículos patentados de equipos, aparatos o instrumentos, excepto los limitados por el parágrafo 423.2.4(b); h) Sistemas de tuberías para refrigeración por amoniaco provistos en ASME B31.5. Código de Tubería para Refrigeración; i) Obtención de dióxido de carbono y sistemas distribución en campo; 400.2Definiciones Algunos de los términos más comunes relacionados con tuberías son definidos a continuación1: Cargas accidentales: Cualquier carga o combinación de cargas no planeadas caudas por intervención humana o fenómenos naturales. Acople de Ruptura: Un componente instalado en la línea, para permitir la separación de la tubería cuando una carga axial predeterminada es aplicada al acople. Bucle: Una condición donde la tubería ha sufrido una deformación plástica suficiente para causar un arrugado permanente en la pared de la tubería o una deformación excesiva de la sección trasversal causada por cargas actuando solas o en combinación con la presión hidrostática. Dióxido de carbono: Un fluido que consiste principalmente de dióxido de carbono comprimido más allá de su presión crítica y, para el propósito de este Código, será considerado como un líquido Recuperación en frío: Deflexión deliberada de la tubería, dentro de su resistencia a la fluencia para compensar de forma anticipada la expansión térmica Pandeo por columna: Pandeo de una viga o tubería bajo una carga axial de compresión, la cual causa una deflexión lateral inestable. Conectores: Componentes, exceptuando las bridas, usadas con el propósito de unir mecánicamente dos secciones de tubería. Defecto: Una imperfección de magnitud suficiente para solicitar su rechazo Vida de Diseño: Un periodo de tiempo usado en los cálculos de diseño, seleccionado con el propósito de verificar que u componente reemplazable o permanente es conveniente para el periodo anticipado de servicio. La vida de diseño no representa la vida del sistema de tubería, ya que un mantenimiento apropiado de la línea y una protección del sistema puede resultar en un servicio indefinido Diseño de ingeniería: Diseño detallado desarrollado a partir de los requerimientos operacionales y de conformidad con los requerimientos del código, incluyendo los dibujos, planos y especificaciones necesarios que rigen una instalación de tubería. Corrosión generalizada: Pérdida de pared uniforme o de variación gradual sobre un área. Soldadura circunferencial: Una unión soldada a tope circunferencialmente de la tubería o componentes. Imperfección: Una discontinuidad o irregularidad la cual es detectada mediante inspección Presión interna de diseño: Presión interna usada en los cálculos o análisis para el diseño por presión de un componente de la línea. 1 Los términos referentes a soldadura los cuales estén de acuerdo con Estándar AWS A3.0 son marcados con un asterisco (*). Para los términos de soldadura usados en este código y no presentados aquí, sea aplican las definiciones de acuerdo a AWS A3.0 Gas(es) Licuado(s) del Petróleo (GLP): Petróleo líquido compuesto principalmente de los siguientes hidrocarburos, solos o como mezclas: butano (butano normal o isobutano), butileno (incluyendo isomeros), propano, propileno y etano Alcohol líquido: Cualquiera de un grupo de componentes orgánicos que contenga solo hidrogeno, carbono y uno o mas radicales hidroxilos los cuales permanecerán líquidos al fluir a través de la tubería. Amoniaco anhídrido líquido: Un compuesto formado por la combinación de dos elementos gaseosos, nitrógeno e hidrogeno, en una proporción en volumen de una parte de nitrógeno por tres partes de hidrógeno, comprimido hasta un estado líquido. Máxima presión de operación en estado estable: Máxima presión (suma de la presión por cabeza estática, presión requerida para vencer las pérdidas por fricción, y cualquier presión de regreso) en algún punto de la línea, cuando el sistema está operando bajo condiciones de estado estable. Mitra: Dos o más secciones rectas de tubería ajustadas y unidas a través de la línea bisectriz del ángulo de unión para producir un cambio en dirección. Tamaño nominal de la tubería (NPS): ver ASME B36.1 p.1 para su definición. Compañía operadora: Propietario o agente responsable por el diseño, construcción, inspección, pruebas, operación y mantenimiento de la línea. Petróleo: Crudo, condensados, gasolina natural, líquidos de gas natural, gas licuado del petróleo y productos líquidos de petróleo. Tubería: Tubo, generalmente cilíndrico, usado para transportar un fluido o transmitir una presión de fluido, normalmente llamada “tubería” en la especificación aplicable. Incluye también cualquier componente similar designado como “tubo” usado para el mismo propósito. De acuerdo al método de manufactura, los tipos de tubería se definen de la siguiente manera: a) Tubería soldada por resistencia eléctrica: Tubería producida en longitudes individuales o en longitudes continuas, que tiene una unión a tope longitudinal o en espiral, en donde la unión es producida por el calor obtenido a partir de la resistencia de la tubería al flujo de una corriente eléctrica en un circuito en el que la tubería es una parte, y por la aplicación de presión. b) Tubería soldada por traslape en horno: Tubería que tiene una unión longitudinal traslapada hecha por el proceso de soldadura por forja donde la unión es producida por el calentamiento del tubo preformado a una temperatura de soldadura y pasando este a través de un mandril localizado entre dos rodillos de soldadura, los cuales comprimen y sueldan los extremos traslapados. c) Tubería soldada a tope en horno: 1) Tubería soldada a tope en horno, soldadura de campana: Tubería producida en longitudes individuales que tienen su unión longitudinal a tope soldada por la presión mecánica desarrollada al tirar una lámina calentada en el horno, a través de un dado en forma cónica (comúnmente conocido como “campana de soldadura”) la cual sirve como un dado combinado de formado y soldadura. 2) Tubería soldada a tope en horno, soldadura continua: Tubería producida en longitudes continuas y posteriormente cortada en longitudes individuales, y que tiene su unión longitudinal soldada a tope mediante una presión mecánica desarrollada rolando la lámina formada en caliente a través del paso por una serie de rodillos de soldadura. d) Tubería soldada por electro-fusión: Tubería la cual su unión es longitudinal o en espiral a tope donde la unión es producida en el tubo preformado por soldadura de arco eléctrica automática o manual. La soldadura puede ser sencilla o doble y puede ser hecha con o sin material de aporte. Las tuberías con soldadura en espiral son construidas también mediante procesos de electro-fusión con juntas traslapadas. e) Tuberías soldadas por descarga eléctrica: Tubería con una unión longitudinal a tope donde la unión es producida simultáneamente sobre toda el área de las superficies enfrentadas mediante el calor obtenido de la resistencia al flujo de una corriente eléctrica entre las dos superficies, y por la aplicación de una presión luego de que el calentamiento se ha completado. Las descargas y perturbaciones son acompañadas por expulsión de metal de la unión. f) Tubería soldada por doble arco sumergido: Tuberías con una junta longitudinal o en espiral a tope donde la unión producida por al menos dos pases, uno de los cuales se hace en la por el lado interno de la tubería. La unión es producida por el calentamiento con el arco eléctrico entre el metal base y el electrodo. La soldadura es cubierta por una capa de material granular y fundible en el área de trabajo. No se requiere una presión y el material de aporte para las soldaduras del lado interno y externo es obtenido del electrodo o electrodos. g) Tubería sin costura: Tubería producida por la perforación de un cilindro, seguido de rolado o estiramiento o ambos h) Tubería soldada por inducción eléctrica: Tubería producida en longitudes individuales o continuas con una junta a tope longitudinal o en espiral, donde la unión es producida por el calor obtenido de la resistencia de la tubería a una corriente eléctrica inducida, y por la aplicación de una presión. Espesor de pared nominal de la tubería: El espesor de pared listado en las especificaciones de la tubería o estándares dimensionales incluidos en las referencias de este Código. La dimensión listada del espesor de pared está sujeta a tolerancias como se presenta en las especificaciones o estándares. Elementos de soporte de la tubería: Los elementos de soporte de la tubería consisten en accesorios y conexiones estructurales como se presenta a continuación: a) Accesorios: Accesorios incluyen elementos que transfieren la carga de la tubería o conexiones estructurales a la estructura o equipo de soporte. Ellos incluyen accesorios cuya función es colgar la tubería como varillas para colgar, resortes para colgar, abrazaderas de oscilación, contrapesos, puntales, guías de cadena y anclajes, y accesorios tipo rodadura como sillas, bases, patines y soportes de deslizamiento. b) Conexiones estructurales: Incluyen elementos que son soldados, apernados o grapados a la tubería tales como grapas, agarraderas, anillos, abrazaderas, correas y faldas. Presión: A menos de que otra cosa se establezca, la presión es expresada en libras por pulgada cuadrada (bar) sobre la presión atmosférica, por ejemplo, presión manométrica abreviada como psig (bar) Deberá: “deberá” o “no deberá” es usado para indicar que una medida de carácter obligatorio. Debería: “Debería” o “se recomienda” es usado para indicar que una medida no es obligatoria pero es recomendada como una buena practica Licuefacción del suelo: Es una condición del suelo causada típicamente por una carga dinámica cíclica (ej, terremotos, ondas) donde la resistencia efectiva del suelo a corte es reducida de forma tal que el suelo exhibe propiedades de líquido. Luz: Una sección de tubería que no esta soportada Temperaturas: Son expresadas en grados Fahrenheit (ºF) a menos que se indique algo diferente. Recubrimiento de peso (lastre): Cualquier recubrimiento aplicado a la tubería con el propósito de incrementar la gravedad específica de esta. Soldadura de arco*: Un grupo de procesos de soldadura donde la unión es producida por el calentamiento con un arco o arcos eléctricos, con o sin la aplicación de presión y con o sin el uso de material de aporte. Soldadura automática*: Soldadura con equipo que desempeña totalmente la operación de soldadura sin la observación permanente y ajuste de controles por parte de un operador. El equipo puede o no, descargar el trabajo. Soldadura de filete*: Soldadura de sección transversa aproximadamente triangular, que une dos superficies en ángulo recto una respecto a la otra con una junta a traslape, junta en T o una junta esquinera. Soldadura completa de filete*: Una soldadura de filete cuyo tamaño es igual al espesor de la parte más delgada a unir. Soldadura de gas*: Un grupo de procesos de soldadura donde la unión es producida por el calentamiento con una llama de gas, con o sin la aplicación de presión, y con o sin el uso de material de aporte. Soldadura por arco metálico en gas*: Un proceso de soldadura de arco donde la unión de las partes es producida por el calentamiento con el arco eléctrico entre el electrodo metálico de aporte (consumible) y el área de trabajo. La protección del arco es obtenida con gas, una mezcla de gases (la cual puede contener un gas inerte). (Este proceso algunas veces ha recibido el nombre de soldadura Mig o soldadura CO2) Soldadura de arco de tungsteno en gas*: Un proceso de soldadura por arco donde la unión es producida por el calentamiento con arco eléctrico entre un electrodo de tungsteno (no consumible) y el área de trabajo. La protección del arco es obtenida con gas, una mezcla de gases (la cual puede contener un gas inerte). Presión y/o material de aporte pueden o no ser usados en el proceso. (Este proceso algunas veces es llamado soldadura Tig ) Soldadura de arco metálico protegido*: Un proceso de soldadura por arco donde la unión es producida por el calentamiento con arco eléctrico entre un electrodo de metal cubierto y el área de trabajo. La protección del arco es obtenida por la descomposición de la cubierta del electrodo. No se usa presión, y el metal de aporte es obtenido del electrodo. Soldadura de arco sumergido*: Un proceso de soldadura por arco donde la unión es producida por el calentamiento con arco eléctrico entre un electrodo de metal desnudo y el área de trabajo. La soldadura es protegida por una capa de material granular y fundible sobre el ara de trabajo No se usa presión, y el metal de aporte es obtenido del electrodo y algunas veces de una varilla de soldadura suplementaria. Puntos de soldadura*: Una soldadura hecha para mantener las partes a unir alineadas durante la soldadura posterior de las partes. Soldadura*: Fusión y unión localizada de metal, la cual es producida por calentamiento a una temperatura conveniente, con la aplicación o no de presión, y con o sin material de aporte. El material de aporte debe tener una temperatura de fusión muy similar a la del material base. Soldador*: Persona que es capaz de de realizar una operación manual o semiautomática de soldadura. Operador del soldador*: Persona quien opera el equipo manual o semiautomático de soldadura. Procedimientos de soldadura*: Los métodos y prácticas detalladas incluyendo los procedimientos de soldadura de juntas involucrados en la producción de un trabajo de soldadura. Figura 400-1.Diagrama indicando el alcance de ASME B31.4 excluyendo los sistemas de tuberías para dióxido de carbono Figura 400-2.Diagrama indicando el alcance de ASME B31.4 en sistemas de tuberías para dióxido de carbono CAPITULO II DISEÑO PARTE 1 CONDICI ONES Y CRITERIOS 401 CONDICIONES DE DISEÑO 401.1Generalidades El parágrafo 401 define las presiones, temperaturas y varias fuerzas aplicables al diseño de sistema de tubería dentro del alcance de este Código. También se tiene en cuenta consideraciones que deberán ser dadas a las influencias mecánicas y del ambiente, y varias cargas. 401.2Presión 401.2.1 Presión Interna de Diseño. El componente de la línea en cualquier punto del sistema de tubería deberá ser diseñado para una presión interna de diseño la cual no deberá ser menor a la máxima presión de operación en estado estable en ese punto, o menor a la presión por cabeza estática en ese punto con la línea en una condición estática. La presión máxima de operación en estado estable, deberá ser la suma de la presión por cabeza estática, la presión requerida para vencer las perdidas por fricción, y cualquier contrapresión requerida. Se debe dar importancia la presión hidrostática externa, de forma apropiada, al modificar la presión interna de diseño para los cálculos que involucren la presión de diseño de los componentes de la línea (ver para. 404.1.3). Las elevaciones de presión por encima de la máxima presión de operación en estado estable debido a golpes de ariete, y otras variaciones de la operación normal son admitidas de acuerdo con el para. 402.2.4 401.2.2 Presión Externa de Diseño. El componente de la línea deberá ser diseñado para resistir la máxima diferencia posible entre la presión externa e interna a la que estará sometida dicho componente 401.3Temperatura 401.3.1 Temperatura de Diseño. La temperatura de diseño es la temperatura del metal esperada en operación normal. No se requiere variar el esfuerzo de diseño si la temperatura del metal está entre -20 ºF ( -30ºC) y 250 ºF (120 ºC). Sin embargo, algunos de los materiales conforme a las especificaciones aprobadas para el uso bajo este Código puede que no tengan las propiedades adecuadas para la parte más baja dentro del rango de temperaturas cubierto por este código. Se previene a los ingenieros que presten atención a las propiedades a bajas temperaturas de los materiales usados en instalaciones que estén expuestas a bajas temperaturas del suelo, bajas temperaturas atmosféricas, o condiciones variables de operación. 401.4Influencias Ambientales 401.4.1 Influencias de la Expansión del Fluido. Se deberá tomar medidas en el diseño, ya sea para soportar o liberar el incremento de presión causado por el calentamiento del fluido estático en un componente de la línea. 401.5Efectos Dinámicos 401.5.1 Impacto. Las fuerzas de impacto causadas por condiciones externas o internas deberán ser tenidas en cuenta en el diseño del sistema. 401.5.1 Viento. Se deberá tener en cuenta el efecto de las cargas por viento en el diseño de tuberías suspendidas. 401.5.3 Terremotos. Se deberán tener ciertas consideraciones en el diseño de sistemas de tubería que se localicen en regiones donde se tenga conocimiento de que ocurran terremotos 401.5.4 Vibraciones. Los esfuerzos inducidos por vibración o resonancia deberán ser tenidos en cuenta, y tomar medidas de acuerdo a prácticas competentes de ingeniería 401.5.5 Subsidencia. Deberán hacerse consideraciones en el diseño de sistemas de tuberías localizados donde se tenga conocimiento de que ocurra subsidencia. 401.5.6 Corrientes y Oleajes. Los efectos de corrientes y oleajes deberán ser tenidos en cuenta en el diseño de líneas que crucen vías fluviales. 401.6Efectos del peso Los siguientes efectos por el peso combinados con fuerzas y cargas por otras causas deberán ser tomados en cuenta en el diseño de la tubería que esté expuesta, suspendida o que no sea soportada de forma continua. 401.6.1 Cargas Vivas. Las cargas vivas incluyen el peso del líquido transportado y cualquier otro material extraño que se adhiera a la tubería como hielo o nieve. También se consideran cargas vivas el impacto de viento, oleajes y corrientes. 401.6.2 Cargas Muertas. Las cargas muertas incluyen el peso de la tubería, componentes, revestimiento, relleno, y accesorios no soportados a la tubería. 401.7Cargas por Expansión y Contracción Térmica Se deberán tomar medidas para considerar los efectos de la expansión y contracción térmica en los sistemas de tubería. 401.8Movimiento Relativo entre los Componentes Conectados. El movimiento relativo entre los componentes conectados deberá ser tenido en cuenta en el diseño de la tubería y de los soportes. 402 CRITERIOS DE DISEÑO 402.1Generalidades El parágrafo se relaciona con los ratings (nivel), criterio de esfuerzo, valores admisibles y mínimos de diseño y formula las variaciones permisibles para estos factores usados en el diseño de sistemas de tuberías dentro del alcance de este código. Los requerimientos de diseño de este código son adecuados para la seguridad pública en condiciones generalmente encontradas en sistemas de tuberías dentro del alcance de este código, incluyendo líneas dentro de pueblos, ciudades y áreas industriales. Sin embargo, el ingeniero de diseño deberá proveer una protección razonable para prevenir daños a la tubería en condiciones externas inusuales las cuales se pueden encontrar en cruces de ríos, áreas costeras internas, puentes, áreas de tránsito pesado, largas distancias de tubería no soportada, inestabilidad del terreno, vibración, peso de accesorios especiales, o fuerza resultantes de condiciones térmicas anormales. Algunas de las medidas preventivas que el ingeniero de diseño utilizar son proteger la tubería con una tubería de acero de mayor diámetro (casing), adicionar recubrimiento de protección de concreto, aumentar el espesor de pared de la tubería, bajar la línea a una mayor profundidad o indicar la presencia de la línea con señales adicionales 402.2Niveles de Presión-Temperatura para Componentes de la Línea. 402.2.1 Componentes con Niveles Específicos. Los niveles de presión para los componentes, entre los límites de temperatura del metal de -20 ºF (-30 ºC) a 250 ºF (120 ºC), deberá estar de acuerdo a los establecidos para 100 ºF (40 ºC) en los estándares de material listados en la tabla 423.1. El juego de materiales no metálicos, sellos, empaques, deberán estar hechos de materiales los cuales no sean dañados por el fluido en el sistema de tuberías, y deberán soportar las presiones y temperaturas a las cuales estarán sujetos durante el servicio. Cuando se diseñan líneas para dióxido de carbono, se deberán considerar las bajas temperaturas debido a situaciones de reducción de presión, tales como la despresurización de un recipiente (blow downs) y otras situaciones. 402.2.2 Niveles- Componentes que no tienen niveles específicos. Los componentes de la línea que no poseen niveles de presión establecidos pueden ser calificados para uso de acuerdo a lo especificado en los parágrafos 404.7 y 423.1(b) 402.2.3 Condiciones Normales de Operación. Para condiciones normales, la máxima presión de operación en estado estable no deberá exceder la presión interna de diseño y los niveles de presión de los componentes usados. 402.2.4 Niveles- Variaciones Admisibles de la Operación Normal. Las ondas de presión en una linera para líquidos son producidas por un cambio en la velocidad de la corriente de fluido el cual resulta al apagar una estación de bombeo, o unidad de bombeo, cerrar una válvula o bloquear la corriente de fluido. La onda de presión se atenúa (disminuye en intensidad) a medida que esta se aleja de su punto de origen. Se deberán hacer los cálculos de ondas de presión, y se deberá proveer de controles adecuados y equipos de protección, de forma tal que el nivel de elevación de presión debido a la onda y otras variaciones de las operaciones normales no excedan la presión interna de diseño en cualquier punto de la línea y equipos más del 10%. 402.2.5 Niveles – Consideraciones para Condiciones Diferentes de Presión. Cuando se conectan dos líneas que operan a diferentes niveles de presión, la válvula que aísla las dos líneas deberá ser tasada para las condiciones de servicio más severas. Cuando una línea es conectada a parte de un equipo que opera a una condición de presión mayor que la línea, la válvula que aísla la línea del equipo deberá ser tasada por lo menos a las condiciones de operación del equipo. La tubería entre las condiciones más severas y la válvula deberán ser diseñadas para soportar las condiciones de operación del equipo o de la línea a la cual es conectada 402.3Esfuerzos admisibles y otros límites de esfuerzo 402.3.1 Valores de esfuerzo admisible a) El valor del esfuerzo admisible S a ser usado en los cálculos de diseño del parágrafo 404.1.2 para tuberías nuevas de especificaciones conocidas deberá ser establecida como se indica a continuación: S= 0.72 * E * Resistencia mínima especificada a la fluencia, psi (Mpa) Donde, 0.72 =Factor de diseño basado en el espesor nominal de pared. En la definición del factor de diseño, se han dado las consideraciones necesarias a las tolerancias por bajo- espesor y las profundidades máximas admisibles de imperfecciones provistos por las especificaciones aprobadas por el código E= factor por unión soldada (ver parag. 402.4.3 y la tabla 402.4.3) La tabla 402.3.1(a) contiene una serie de ejemplos de esfuerzos admisibles para uso de referencia en sistemas de tuberías de transporte dentro del alcance de este código. (b) El valor del esfuerzo admisible S, a ser usado en los cálculos de diseño del parágrafo 404.1.2, para tuberías usadas (recicladas) con especificaciones conocidas deberá estar de acuerdo con el artículo (a) y las limitaciones del parágrafo 405.2.1 (b) (c) El valor del esfuerzo admisible S, a ser usado en los cálculos de diseño del parágrafo 404.1.2, para tuberías nuevas o usadas (recicladas) con especificaciones desconocidas o especificaciones ASTM A 120 deberá ser establecido de acuerdo con lo siguiente y con las limitaciones del parágrafo 405.2.1 (c) S= 0.72 * E * Resistencia mínima especificada a la fluencia, psi (Mpa) [24000 psi (165 Mpa)] o la resistencia a fluencia determinada de acuerdo con los parágrafos 437.6.6 y 437.6.7 Donde, 0.72 =Factor de diseño basado en el espesor nominal de pared. En la definición del factor de diseño, se han dado las consideraciones necesarias a las tolerancias por bajo- espesor y las profundidades máximas admisibles de imperfecciones provistos por las especificaciones aprobadas por el código E= factor por unión soldada (ver parag. 402.4.3 y la tabla 402.4.3) (d) El valor del esfuerzo admisible S, a ser usado en los cálculos de diseño del parágrafo 404.1.2, para tubería que ha sido trabajada en frío con el objeto de alcanzar la resistencia mínima especificada de fluencia y que es posteriormente calentada a una temperatura de 600 ºF (300 ºC) o mayor, deberá ser el 75% del valor del esfuerzo admisible aplicable determinado según parágrafo 402.3.1 (a), (b), o (c) (e)Los valores admisibles de esfuerzo en cortante no deberán exceder 45 % de la resistencia mínima especificada de fluencia de la tubería, y los valores admisibles de esfuerzo en rodamiento no deberán exceder 90 % de la resistencia mínima especificada de fluencia de la tubería. (f) Los valores admisibles de esfuerzo de tensión y compresión para materiales usados en soportes estructurales y restricciones no deberán exceder 66 % de la resistencia mínima especificada de fluencia. Los valores admisibles de esfuerzo en cortante y rodadura no deberán exceder 45% y TABLA 402.3.1 (a) TABULACION DE EJEMPLOS DE ESFUERZOS ADMISIBLES PARA USO DE REFERENCIA EN SISTEMAS DE TUBERÍAS DENTRO DEL ALCANCE DE ESTE CODIGO Especificación Grado Esfuerzo Mín Especificado de fluencia psi (Mpa) Sin costura Soldadura a tope en horno, soldadura continua Soldadura por resistencia eléctrica y soldadura por descarga eléctrica Factor de junta soldada E Valor de esfuerzo admisible S, -20ºF a 250ºF(-30 ºC a 120 ºC), psi (MPa) TABLA 402.3.1 (a) Continuación… TABULACION DE EJEMPLOS DE ESFUERZOS ADMISIBLES PARA USO DE REFERENCIA EN SISTEMAS DE TUBERÍAS DENTRO DEL ALCANCE DE ESTE CODIGO Especificación Grado Esfuerzo Mín Especificado de fluencia psi (Mpa) Factor de junta soldada E Valor de esfuerzo admisible S, -20ºF a 250ºF(-30 ºC a 120 ºC), psi (MPa) Soldadura por fusión eléctrica Soldadura por arco sumergido Notas Generales: a) Los esfuerzos admisibles mostrados en esta tabla son iguales a 0.72 E (factor de unión soldada)* resistencia mínima especificada a fluencia de la tubería. b) Los esfuerzos admisibles presentados son para tubería nueva con especificaciones conocidas. Esfuerzos admisibles para tuberías nuevas con especificaciones desconocidas, especificaciones ASTM A 120, o tuberías usadas (recicladas) deberá ser determinado de acuerdo al para 402.3.1 c) Para algunos cálculos del código, particularmente lo referente a derivaciones [ver para. 404.3.1(d)(3)] y expansiones, flexibilidad, accesorios estructurales, soportes, restricciones, (Capítulo II, parte 5), el factor de unión soldad E no necesita ser considerado d) Para la resistencia mínima especificada de fluencia de otros grados en especificaciones aprobadas, refiérase a la especificación particular. e) El esfuerzo admisibles para tuberías trabajadas en frío y posteriormente calentadas a 600 ºF (300 ºC) o más, deberá ser 75% del valor listado en la tabla. f) Las definiciones de los diferentes tipo de tubería son dadas en para. 400.2 g) Las unidades de esfuerzo están dadas en Mpa (1 megapascal= 1 millón de pascales) NOTAS: 1) Ver especificaciones aplicables de la lámina para el punto de fluencia y refiérase al para. 402.3.1 para el cálculo de S 2) El factor aplica para clases 12, 22, 32, 42,y 52 solamente. 3) Se debe realizar radiografía después de realizar tratamiento térmico 90% de la resistencia mínima especificada de fluencia, respectivamente. Los materiales de acero de especificaciones desconocidas pueden ser usados para soportes estructurales y restricciones, para los cuales se usa una resistencia a fluencia de 24000 psi (165 Mpa) o menor. (g) En los casos en que el Código no se refiera al valor mínimo especificado de la propiedad física, deberá ser usado un valor mayor de la propiedad al establecer el valor de esfuerzo admisible. 402.3.2 Límites de Esfuerzos Calculados Debido a Cargas Sostenidas y Expansión Térmica. a) Esfuerzos por Presión Interna. Los esfuerzos calculados debido a presión interna no deberán exceder el valor aplicable de esfuerzo admisible S determinado por el para. 402.3.1 (a), (b), (c) o (d) excepto si se permite por otros subparágrafos del para 402.3 b) Esfuerzos por Presión Interna. Los esfuerzos debido a presión externa deberán ser considerados seguros cuando el espesor de pared de los componentes de la línea cumplan los requerimientos de los paras. 403 y 404 c) Esfuerzos Admisibles por Expansión. Los valores de esfuerzo admisibles para el esfuerzo de tracción equivalente en para. 419.6.4(b) para líneas restringidas no deberá exceder 90% de la resistencia mínima especificada de fluencia de la tubería. El rango de esfuerzo admisible SA en el para. 419.6.4(c) para líneas no restringidas no deberá exceder 72% de la resistencia mínima especificada de fluencia de la tubería. d) Esfuerzos Longitudinales Adicionales. La suma de los esfuerzos longitudinales debido a la presión, peso y otras cargas externas sostenidas [ver para 419.6.4(c)] no deberá exceder 75% del valor especificado del esfuerzo admisible para SA del numeral (c) 402.3.3 Límites de Esfuerzos Calculados Debido a Cargas Ocasionales. a) Operación. La suma de los esfuerzos longitudinales producidos por presión, cargas vivas y muertas, y aquellos producidos por cargas ocasionales, tales como viento o terremotos, no deberá exceder 80 % de la resistencia mínima especificada de fluencia de la tubería. b) Prueba. Esfuerzos debido a condiciones de prueba no están sujetas a las limitaciones del para 402.3. No es necesario considerar otras cargas ocasionales, tales como viento y terremotos, como ocurre normalmente con las cargas vivas, muertas y de prueba existentes en el momento de la prueba. 402.4Tolerancias 402.4.1 Corrosión. Una tolerancia para corrosión en el espesor de pared no es requerido si la tubería y sus componentes están protegidos contra la corrosión de acuerdo con los requerimientos y procedimientos prescritos en el capítulo VIII 402.4.2 Roscados y Acanalados. Una tolerancia en pulgadas (mm) para la profundidad de la rosca o canal deberá ser incluida en el término A de la ecuación del para 404.1.1 cuando la tubería roscada o acanalada sea admitida por este Código. 402.4.3 Factor de Unión Soldada. Los factores para uniones soldadas longitudinales o en espiral E, para varios tipos de tubería son listados en la tabla 402.4.3. 402.4.5 Espesor de Pared y Tolerancias de Defectos. Las tolerancias del espesor de pared y las tolerancias de defectos para la tubería, deberán ser definidas en las especificaciones aplicables de la tubería o los estándares dimensionales incluidos en las referencias de este código en el Apéndice A. TABLA 402.4.3 FACTOR DE UNION SOLDADA E Especificación No. Tipo de Tubería Factor de junta soldada E 402.5Propagación de Fractura en Tuberías para Dióxido de Carbono 402.5.1 Consideraciones de Diseño. La posibilidad de propagación de fracturas frágil o dúctil deberá ser considerada en el diseño de líneas para dióxido de carbono. El ingeniero de diseño deberá proveer una protección razonable para limitar la ocurrencia y la longitud de fracturas a lo largo de la línea con especial consideración en los cruces de ríos, y otras áreas adecuadas. 402.5.2 Fracturas Frágiles. La propagación de fracturas frágiles deberá ser prevenida mediante la selección de un acero que se fracture de forma dúctil a la temperatura de operación. Los requisitos suplementarios de API 5L o especificaciones similares deberán ser usados para los requerimientos de prueba de forma que asegure una selección apropiada del acero. 402.5.3 Fracturas Dúctiles. La propagación de fracturas dúctiles deberá ser minimizada mediante la selección de un acero con apropiada resistencia a la fractura (tenacidad) y/o mediante la instalación de detenedores (arrestor) de fractura adecuados. Las consideraciones de diseño deberán incluir el diámetro de la tubería, el espesor de pared, resistencia a la fractura, resistencia a fluencia, presión de operación, temperatura de operación y las características de descompresión del dióxido de carbono y sus impurezas asociadas. PARTE 2 DISEÑO POR PRESION DE COMPONENTES DE LA LINEA 403 CRITERIOS PARA DISEÑO POR PRESION DE COMPONENTES DE LA LINEA El diseño de los componentes de la línea, considerando los efectos de la presión, deberá estar de acuerdo con para. 404. Además el diseño deberá tener en cuenta efectos dinámicos y de peso incluidos en el para. 401 y criterios de diseño del para. 402 404 DISEÑO POR PRESION DE COMPONENTES 404.1Tubería Recta 404.1.1 Generalidades El espesor nominal de pared de secciones rectas de tuberías de acero deberá ser igual o mayor a tn el cual se determina mediante la siguiente ecuación. tn = t+A Las anotaciones descritas a continuación son usadas en la ecuación para diseño por presión de tuberías rectas tn = espesor nominal de pared que satisface los requerimientos de presión y tolerancias. t = espesor de pared de diseño por presión calculado en pulgadas (mm) de acuerdo con el para. 404.1.2 para presión interna. Como se anota en el para. 402.3.1 o para. A402.3.5, en la definición del factor de diseño, se han dado las consideraciones necesarias a las tolerancias por bajo- espesor y a las profundidades máximas admisibles de imperfecciones definidas por las especificaciones aprobadas por el código A = suma de tolerancias por roscado y acanalado según lo requerido en el para. 402.4.2, por corrosión según lo requerido en el para. 402.4.1, y un incremento del espesor de pared como una medida de protección según para. 402.1 Pi = Presión manométrica interna de diseño (ver para 401.2.2), psi (bar) D = Diámetro externo de la tubería, plg (mm) S = Valor aplicable de esfuerzo admisible, psi (MPa) de acuerdo al para. 402.3.1 (a), (b), (c) o (d) 404.1.2 Tubería Recta Bajo Presión Interna. El espesor de pared de diseño por presión interna t de la tubería de acero, deberá ser calculado mediante la siguiente ecuación: t= PiD 2S PiD t = 20 S 404.1.3 Tubería Recta Bajo Presión Externa. Las tuberías que se encuentran dentro del alcance de este código, pueden estar sujetas a condiciones durante su construcción y operación, tal que la presión externa excede la presión interna (Vacio dentro de la tubería o presión externa cuando se sumerge la tubería). La pared de la tubería seleccionada deberá suministrar una resistencia adecuada para prevenir el colapso, teniendo en cuenta las propiedades mecánicas, variaciones en el espesor de pared permitidas por las especificaciones del material, ovalidad, esfuerzos de flexión, y cargas externas (ver para. 401.2.2) 404.2SEGMENTOS DE TUBERÍA CURVOS Los cambios de dirección pueden ser hechos mediante curvado de la tubería de acuerdo con el para. 406.2.1 o mediante la instalación de curvas hechas en fábrica o codos, de acuerdo con para. 406.2.3. 404.2.1 Tuberías Curvadas. El espesor de la tubería antes del curvado deberá ser determinado como si fuera tubería recta de acuerdo con el para. 404.1. Las curvas deberán cumplir con las limitaciones del para. 434.7.1 404.2.2 Codos a) El espesor de metal mínimo de los codos bridados o roscados no deberá ser menor al especificado para las presiones y temperaturas en el Estándar Nacional Americano aplicable o la Práctica estándar MSS b) Los codos de acero soldados a tope deberán cumplir con ASME B16.9, ASME 16.28, o MSS SP-75 y deberán tener una clasificación (rating) de presión y temperatura basada en los mismos valores de esfuerzo que se usarían al establecer las limitaciones de presión y temperatura para tubería del mismo material o un material equivalente. 404.3INTERSECCIONES 404.3.1 Conexiones de Derivación. Las conexiones de derivación pueden ser hechas con tes, cruces, cabezales de salida extruidos reforzados integralmente, o conexiones de ramal soldadas de acuerdo con los siguientes requerimientos. a) Tes y cruces 1) El espesor de metal mínimo de tes y cruces bridadas o roscadas, no deberá ser menor al especificado para las presiones y temperaturas en el Estándar Nacional Americano aplicable o la Práctica estándar MSS 2) Las tes y cruces de acero soldadas a tope deberán cumplir con ASME B16.9, o MSS SP75 y deberán tener una clasificación (rating) de presión y temperatura basada en los mismos valores de esfuerzo que se usarían al establecer las limitaciones de presión y temperatura para tubería del mismo material o un material equivalente. 3) Las tes y cruces de acero soldadas a tope pueden ser usadas para todas las relaciones entre el diámetro de derivación o ramal y el diámetro de la trocal, y todas las relaciones entre esfuerzo de membrana de diseño y la resistencia mínima especificada a fluencia de la unión línea troncal y línea de derivación, verificando que se cumpla con el numeral (2) anterior. b) Cabezal o troncal con salida extruida y reforzada. 1) Los Cabezal o troncal con salida extruida y reforzada pueden ser usados para todas las relaciones diámetro de ramal a diámetro de troncal, y para todas las relaciones de esfuerzo de membrana de diseño a la resistencia mínima especificada a fluencia de la unión línea troncal y línea de derivación, verificando que se cumpla con los numerales (2) al (8) que siguen a continuación. 2) Cuando el diseño cumpla con las limitaciones geométricas contenidas en este numeral, las reglas establecidas son válidas y cumplen con la intención del código. Estas reglas cubren requerimientos mínimos y son seleccionadas para asegurar un desempeño satisfactorio de los cabezales extruidos sujetos a presión. Además, sin embargo, fuerzas y momentos son usualmente aplicados a los ramales o derivaciones por causas como expansión o contracción térmica, vibraciones, por el peso muerto de la tubería, válvulas y accesorios, cubiertas y contenidos, y por el asentamiento del terreno. Se deberán tener ciertas consideraciones en el diseño de cabezales extruidos para soportar dichas fuerzas y momentos. 3) Definiciones • Un cabezal de salida extruido es definido como un cabezal en el cual el borde extruido a la salida tiene una altura por encima de la superficie del cabezal, la cual es igual o mayor al radio de curvatura de la porción externa de refuerzo a la salida, es decir ho = ro . Ve nomenclatura y Figura 404.3.1 (b)(3) • Estas reglas no aplican a ninguna boquilla en la cual sea aplicado un material adicional en forma de anillos, parches, cascotas, ruanas. • Estas reglas aplican solamente a casos donde el eje de la salida o ramal intercepte y sea perpendicular al eje del cabezal o troncal. 4) Notación. La notación usada es ilustrada en la figura 404.3.1(b)(3). Todas las dimensiones están en pulgadas (mm) d = Diámetro externo de la tubería derivada o ramal. dc = Diámetro interno de la tubería derivada o ramal. D = Diámetro externo del cabezal o de la troncal Dc = Diámetro interno del cabezal o de la troncal Do = Diámetro interno de la salida extruida medido al nivel de la superficie externa del cabezal ho = Altura del borde extruido. Este debe ser igual o mayor a ro excepto como se presenta en el numeral posterior 4(b) L = Altura de la zona de refuerzo = 0.7 dTo tb = Espesor requerido de la tubería derivada o ramal, de acuerdo a la ecuación de espesor de pared del para. 404.1.2 Tb = Espesor nominal verdadero de pared del ramal o derivación th= Espesor requerido del cabezal de acuerdo a la ecuación de espesor de pared del para. 404.1.2 Th = Espesor nominal verdadero de pared del cabezal o troncal To = Espesor final de la salida extruida medido a una altura iguala ro por encima de la superficie externa del cabezal. r1 = la mitad del ancho de la zona de refuerzo (igual a Do) ro = radio de curvatura de la porción contorneada externa de la salida media en el plano que contiene los ejes del cabezal y del ramal. Este está sujeto a las siguientes limitaciones. a. Radio Mínimo. Esta dimensión no deberá ser menor a 0.05d, excepto para diámetros de ramal mayores a 30 NPS en donde no debe exceder 1.50 plg (38 mm) b. Radio Máximo. Para tamaños de tubería de salida NPS 8 o mayores, esta dimensión no deberá exceder 0.10d0.50plg (13 mm). Para tuberías de salida menores a NPS 8, esta dimensión no deberá ser mayor a 1.25 plg(32 mm) c. Cuando el contorno externo contiene más de un radio, el radio de cualquier sector de arco de aprox. 45 grados deberá cumplir los requerimientos de los numerales anteriores (a) y (b). d. No se deberá emplear mecanizado con el objeto de cumplir los requerimientos anteriores. 5) Area Requerida. El área requerida es definida como A= K(thDo), donde K deberá ser tomada como: a. Para d/D mayor a 0.60, K = 1.00; b. Para d/D mayor a 0.15 y que no exceda 0.60, K = 0.6+(2/3)(d/D); c. Para d/d igual o menor a 0.15, K = 0.70. El diseño debe cumplir el criterio que el área reforzada definida en el siguiente numeral (6) no sea menor que el área requerida 6) Area Reforzada. El área reforzada deberá ser la suma de las áreas A1+A2+A3 como se define a continuación. a. Area A1. El área ubicada en la zona de refuerzo que resulta de cualquier exceso de espesor disponible en la pared del cabezal, es decir, b. A1 = Do (Th-th) c. Area A2. El área ubicada en la zona de refuerzo que resulta de cualquier exceso de espesor disponible en la pared de la tubería derivada o ramal, es decir, d. A2 = 2L (Tb-tb) e. Area A3. El área ubicada en la zona de refuerzo que resulta de cualquier exceso de espesor disponible en el borde de la salida extraída, es decir, f. A3 = 2ro (To-th) FIGURA 404.3.1 (b)(3) SALIDAS EXTRUIDAS REFORZADAS 7) Refuerzo de Aperturas Múltiples. Los requerimientos descritos en el para. 404.3.1(e) deberán ser seguidos, excepto que el área requerida y de refuerzo deberá ser dada por los numerales anteriores (5) y (6) 8) El fabricante deberá ser responsable de establecer y marcar en las secciones que contienen salidas extruidas, las presión y temperatura de diseño, “Establecida según disposiciones de ASME B31.4” , y el nombre del fabricante o la marca registrada. c) Conexiones de Ramal Soldadas. Las conexiones de ramales o derivaciones soldadas deberán ser como se muestran en las figs. 404.3.1(c)(2) y 404.3.1(c)(3). El diseño debe cumplir con los requerimientos mínimos listados en la tabla 404.3.1(c) yy descritos por los ítems 1), (2), (3) y (4). Donde se requiera un refuerzo, se deberán aplicar los numerales (5) y (6). 1) Se prefieren tes o cruces con contornos suaves de diseños comprobados, o cabezales integrales reforzados y extruídos. Cuando no se usan dichas tes, cruces o cabezales extruídos, los elementos de refuerzo se deberán extender completamente alrededor de la circunferencia del cabezal o de tubería troncal [ver Fig. 404.3.1(c)(1) para construcciones típicas]. Los bordes internos de las aperturas, deberán, cuando sea posible, ser redondeados a 1/8 plg (3 mm) de radio. Si el elemento de refuerzo tiene un espesor mayor al del cabezal, y sus extremos deben ser soldados al cabezal, los extremos deberán ser biselados (aprox. a 45º) a hasta un espesor que no exceda el espesor del cabezal, y se deberá hacer una soldadura continua de filete. Parches, o cascotas, o cualquier otro tipo de refuerzo localizado está prohibido. 2) El elemento de refuerzo puede ser de tipo completamente envolvente [ ver Fig 404.3.1(c)(1)], tipo parche o silleta [ver Fig 404.3.1(c)(2)], o tipo accesorio soldado. Cuando se une el refuerzo por soldadura de filete al cabezal, los extremos del elemento de refuerzo deberán ser biselados (aprox. a 45º) a hasta un espesor que no exceda el espesor del cabezal. El diámetro del agujero cortado en la tubería troncal o cabezal no deberá exceder el diámetro externo de la conexión del ramal por mas de ¼ plg (6 mm) 3) No se requieren refuerzos para conexiones de ramal o derivaciones con agujeros de NPS 2 o menor tamaño.[ver Fig. 404.3.1(c)(3) para detalles típicos] Sin embargo, se deberá tener cuidado para proveer una protección adecuada contra vibraciones y otras fuerzas externas alas cuales frecuentemente están sometidas este tipo conexión de derivación pequeñas. 4) Los refuerzos de agujeros no es mandatario, sin embargo, se pueden requerir refuerzos en casos que involucren presiones mayores a 100 psi (7 bar), tuberías de pared delgada, o cargas externas severas. 5) Si se requiere de un elemento de refuerzo, y el diámetro del ramal es tal que un elemento de refuerzo de tipo localizado se extendiera alrededor del cabezal más allá de la mitad de su diámetro, se deberá usar entonces, un elemento de refuerzo de tipo circunferencia completa (camisa), independiente del esfuerzo de membrana de diseño, o una te forjada con contornos suavizados, o un cruce de diseño aprobado o puede usarse un cabezal extruído. 6) El refuerzo deberá ser diseñado de acuerdo con el parágrafo 404.3.1 (d) d) Refuerzo de Aberturas Sencillas 1) Cuando se realizan conexiones de derivación soldadas a la línea en forma de una conexión sencilla, o en cabezal, o en un múltiple de varias conexiones, el diseño deberá ser adecuado para controlar los niveles de esfuerzo en la tubería dentro de límites seguros. FIGURA 404.3.1 (c) (1) DETALLES DE SOLDADURA PARA ABERTURAS CON REFUERZOS TIPO CIRCUNFERENCIA COMPLETA FIGURA 404.3.1 (c) (2) DETALLES DE SOLDADURA PARA ABERTURAS CON REFUERZOS TIPO LOCALIZADO FIGURA 404.3.1 (c) (3) DETALLES DE SOLDADURA PARA ABERTURAS SIN REFUERZO, APARTE DE LOS DE LAS PAREDES DEL CABEZAL Y LA DERIVACION TABLA 404.3.1 (C) CRITERIOS DE DISEÑO PARA CONEXIONES SOLDADAS DE DERIVACIONES Relación entre el diámetro del agujero cortado para la Relación entre el esfuerzo de conexión del ramal y diámetro nominal del cabezal membrana de diseño y SMYS del Más de 25% cabezal 25% o menos Más de 50% hasta 50% 20% o menos (4) (4) (4)(5) Más de 20% hasta 50% (2)(3) (2) (1) Más de 50% (2)(3) (2) (1) La construcción deberá tener conocimiento de los esfuerzos en la pared remanente de la tubería debido a la apertura en la tubería o en el cabezal. Los esfuerzos cortantes producidos por la presión que actúa en la apertura del ramal, y cualquier carga externa debido a desplazamiento térmico, peso, vibración, etc; y deberá cumplir los requerimientos mínimos listados en la tabla 404.3.1 (c). Los siguientes parámetros proveen reglas de diseño basadas en la intensificación de esfuerzo creada por la existencia de un agujero en una sección simétrica. Las cargas externas, tales como aquellas que se deben a la expansión térmica o al peso no soportado de la tubería conectada, no han sido evaluadas. Se deberá prestar atención a estos factores en diseños poco comunes o bajo condiciones de carga cíclica. Cuando la tubería que ha sido trabajada en frío para cumplir con el SMYS es usada como cabezal conteniendo una o múltiples conexiones soldadas de derivación, los esfuerzos deberán estar de acuerdo con el parágrafo 402.3.1(d) 1) El refuerzo requerido en la sección de la bifurcación de una conexión de derivación soldada deberá ser determinada por la regla de que el área de metal disponible de refuerzo deberá ser igual o mayor al área trasversal definida en el siguiente numeral (3) y en la figura 404.3.1(d)(2). 2) El área transversal requerida AR es definida como el producto de d veces th. AR=dth Donde: d = longitud de la abertura terminada en la pared del cabezal medida paralela al eje del cabezal th = espesor de pared de diseño del cabezal requerido por el parágrafo 404.1.2. Para tubería soldada, cuando la derivación no intercepta la soldadura longitudinal o espiral del cabezal, el valor del esfuerzo admisible para tuberías sin costura de grado comparable puede ser usado al determinar th solamente para el propósito de los cálculos de refuerzo. Cuando la derivación no intercepta la soldadura longitudinal o espiral del cabezal, el valor del esfuerzo admisible S del cabezal deberá ser usado en los cálculos. El valor del esfuerzo admisible S de la derivación deberá ser usado en el cálculo de tb 3) El área disponible para el refuerzo deberá ser la suma de: (a) El área de sección transversal resultante de cualquier exceso de espesor disponible en el espesor del cabezal (sobre un mínimo requerido para el cabezal como se define en el parágrafo 404.1.2) y el cual cae dentro del área de refuerzo definida en el parágrafo 404.3.1(d)(5) (b) El área de sección transversal resultante de cualquier exceso de espesor disponible en el espesor de pared del cabezal sobre el espesor mínimo requerido por la derivación y el cual se encuentra dentro del área de refuerzo como se define en el parágrafo 404.3.1(d)(5) (c) El área de sección transversal de todo metal de refuerzo adicionado, incluyendo el metal de soldadura, el cual es soldado a la pared del cabezal y cae dentro del área de refuerzo como se define en el parágrafo 404.3.1(d)(5) 4) El área de refuerzo es mostrada en la figura 404.3.1(d)(2) y es definida como un rectángulo cuya longitud debe extenderse una distancia d [ver parágrafo 404.3.1(d)(3)] en cada lado de la línea central transversal de la apertura terminada y cuyo ancho debe extenderse una distancia de 2 ½ veces el espesor de pared del cabezal de la superficie externa de la pared del cabezal, excepto que en ningún caso se deberá extender más de 2 ½ veces el espesor de pared de la derivación desde la superficie externa del cabezal o del refuerzo si existe. 5) El material de cualquier refuerzo adicionado deberá tener un esfuerzo admisible de trabajo por lo menos igual al de la pared del cabezal, excepto que el material de menor esfuerzo admisible de trabajo puede ser usado si el área es incrementada en una relación directa del esfuerzo admisible para el cabezal y el material de refuerzo respectivamente. 6) El material usado para refuerzos de anillo o silleta puede ser de especificaciones quie difieren de la tubería, proveyendo que el área transversal es hecha en proporción correcta a la resistencia relativa de los materiales de la tubería y del refuerzo a la temperatura de operación, y proveyendo que esta tenga una calidad de soldadura comparable a la tubería. No se deberá dar crédito a la resistencia adicional del material que tenga una resistencia mayor a la parte a ser reforzada 7) Cuando se usan anillos o silletas los cuales cubren la soldadura entre la derivación y el cabezal, un agujero de venteo deberá proveerse en el anillo o silleta para revelar fugas en la soldadura entre el cabezal y la derivación y para proveer venteo durante las operaciones de soldadura y tratamiento térmico. Los agujeros de venteo deberán ser tapados durante el servicio para prevenir corrosión tipo “crevice” entre la tubería y el miembro de refuerzo, pero no se deberá usar un material de sellado que pudiere ser capaz ce sostener la presión dentro del espacio. Figura 404.3.1(d)(2) Refuerzo de las Conexiones de Derivación 8) El uso de “costillas” no debe ser considerado como una contribución la refuerzo de la conexión de la derivación. 9) La derivación deberá ser unida mediante soldadura para el espesor completo de la derivación o la pared del cabezal más una soldadura de filete W1 como se muestra en las figuras 404.3.1(c)(2) y 404.3.1(c)(3). El uso de soldadura de filete cóncava es preferida para minimizar la concentración de esfuerzo en las bordes. Los anillos y silletas de refuerzo deberán ser unidos como se muestra en la figura 404.3.1(c)(2). Si el elemento de refuerzo es más grueso en su borde que el cabezal, el borde deberá ser biselado (aproximadamente a 45º) hasta un espesor de modo que la dimensión de la pierna de la soldadura de filete esté dentro de las dimensiones mínima y máxima especificada en la figura 404.3.1(c)(2) 10) Los anillos y silletas de refuerzo deberán ser asentados o ajustados de forma precisa a las partes a las cuales serán unidas. Las figuras 404.3.1(c)(2) y 404.3.1(c)(1) ilustran algunas formas aceptables de refuerzo. La conexión de derivaciones unidas al cabezal a un ángulo menor a 90º es progresivamente más débil a medida que el ángulo es menor. Cualquier diseño de este tipo deberá tener un estudio individual, y proveerse de suficiente refuerzo para compensar la debilidad inherente de tal construcción. El uso de “costillas” alrededor de la circunferencia para soportar las superficies planas es permitido y puede ser incluido en las consideraciones de resistencia. Se previene al diseñador que el concentrador de esfuerzo cerca de los extremos de costillas parciales o tirantes pueden debilitar su valor de refuerzo y su uso no es recomendado. e) Refuerzo de Aberturas Múltiples 1) Dos derivaciones adyacentes deberían ser preferiblemente espaciadas a una distancia tal que sus áreas individuales efectivas de refuerzo no se traslapen. Cuando dos o mas conexiones adyacentes son espaciados a menos de dos veces su diámetro promedio (de modo que sus áreas efectivas de refuerzo se traslapan), el grupo de aberturas deberá ser reforzado de acuerdo con el parágrafo 404.3.1(d). El metal de refuerzo deberá ser adicionado como un refuerzo combinado, la resistencia la cual deberá ser igual a las resistencias combinadas de los refuerzos que pudieren ser requeridas para las aberturas separadas. En ningún caso se deberá considerar que una porción de sección transversal aplique a más de una abertura, o ser evaluada más de una vez en un área combinada 2) Cuando más de dos aberturas adyacentes son provistas con un refuerzo combinado, la distancia mínima entre centros de cualquier pareja de estas aberturas deberá ser preferiblemente al menos 1 ½ veces su diámetro promedio, y el área de refuerzo entre ellas deberá ser al menos igual al 50% del total requerido para estas aberturas en la sección transversal considerada. 3) Cuando dos aberturas adyacentes como se consideran en el parágrafo 404.3.1(e)(2) tienen distancia entre centros menor a 1 1/3 veces su diámetro promedio, no se deberá dar crédito para el refuerzo de cualquier metal entre estas dos aberturas. 4) Cuando la tubería que ha sido trabajada en frío para lograr el esfuerzo mínimo especificado de fluencia, es usado como un cabezal que contienen conexiones de derivación sencillas o múltiples, los esfuerzos deberán estar de acuerdo con el parágrafo 402.3.1(d) 5) Cualquier número de aberturas adyacentes cercanamente separadas, en cualquier arreglo, pueden ser reforzadas como si el grupo fuera tratado como una abertura de un diámetro que encierre todas las aberturas. 404.3.4 Anexos. Los anexos externos o internos a la tubería deberán ser diseñados de modo que no causen aplanamiento de la tubería, excesivos esfuerzos de flexión localizados o gradientes térmicos perjudiciales en la pared de la tubería. Ver parágrafo 421.1 para el diseño de elementos de soporte de la tubería. 404.5 Presión de Diseño de Bridas 404.5.1 Generalidades (a) El diseño de bridas manufacturadas de acuerdo con el para. 408.1 y el estándar listado en la tabla 426.1 deberán ser considerados apropiados para el uso a los niveles de temperatura y presión como se establece en el par. 402.2.1 (b) (c) Cuando las condiciones requieran el uso de bridas diferentes a las cubiertas en el para. 408.1, las bridas deberán estar diseñadas de acuerdo con el Apéndice II de la sección VIII, División 1, del ASME Pressure and Vessel Code (d) Las bridas “slip-on” de sección transversal rectangular deberán ser diseñadas de modo que el espesor de la brida sea incrementado para proporcionar una resistencia igual a aquella brida “slip-on” con cubo cubiertas por ASME B16.5, como se determina por los cálculos hechos de acuerdo a con la sección VIII, División 1, del ASME Pressure and Vessel Code. 404.6 Reducciones (a) Los accesorios de reducción manufacturados de acuerdo con ASME B16.5, ASME B16.9, o MSS SP-75 deberán tener una capacidad de presión y temperatura basada en los mismos valores de esfuerzo como los usados al establecer las limitaciones de presión y temperatura para tuberías de igual o equivalente material. (b) Las reducciones de contorno suave fabricadas del mismo espesor de pared nominal y del mismo tipo de acero de la tubería, deberá ser considerado apropiado para el uso a las capacidades de presión-temperatura de la tubería unida. Las costuras de soldadura de las reducciones fabricadas deberán ser inspeccionadas por radiografía u otro método aceptado de ensayos no destructivos (a excepción de inspección visual) (c) Cuando sea apropiado, los cambios en diámetro pueden ser efectuados con codos, tes de salida reducida, o válvulas. 404.7 Presión de Diseño de otros Componentes Contenedores de Presión Los componentes contenedores de presión que no son cubiertos por los estándares listados en las tablas 423.1 o 426.1 y para los cuales las ecuaciones de diseño o procedimientos no son dados aquí, pueden ser usados donde el diseño de componentes de tamaño, forma y proporciones similares han sido probados satisfactoriamente por un desempeño exitoso bajo condiciones de servicio comparables. (Pueden ser hechas interpolaciones entre componentes probados de forma similar con pequeñas diferencias e tamaño y proporciones) En ausencia de tal experiencia en servicio, la presión de diseño deberá estar basada en un análisis consistente con la filosofía general de diseño incorporada en este Código, y verificada por al menos uno de los siguientes: (a) Ensayos de prueba (como se describe en UG-101 de la sección VIII, división 1 del ASME Pressure and Vessel Code) (b) Análisis experimental de esfuerzos (como se describe en el apéndice 6 de Sección VIII, División 2 del ASME Pressure and Vessel Code); (c) Cálculos de ingeniería. PARTE 3 APLIC ACI ONES DE DISEÑO DE SELECCIÓN Y LIMITACIONES DE COMPONENTES DE TUBERIA 405 TUBERIA 405.1Tubería metálica 405.1.1 Tubería Ferrosa (a) Tubería nueva de especificaciones listadas en la tabla 423.1 pueden ser usadas de acuerdo con la ecuación de diseño del para. 404.1.2 sujeta a los requerimientos de prueba de los paras. 437.1.4, 437.4.1, y 437.4.3. (b) Tubería usada de especificaciones conocidas listadas en la tabla 423.1 pueden ser usadas acuerdo con la ecuación de diseño del para. 404.1.2 sujeta a los requerimientos de prueba de los paras. 437.4.1, 437.6.1, 437.6.3, y 437.6.4. (c) Tubería nueva o usada de especificaciones desconocidas o ASTM A120, pueden ser usadas de acuerdo con la ecuación de diseño 404.1.2 con un valor de esfuerzo admisible como se especifica en el para. 402.3.1 (c) y sujeto a los requerimientos de prueba de los paras. 437.4.1, 437.4.3, 437.6.1, 437.6.3, 437.6.4, y 437.6.5, si es usado un valor de resistencia a fluencia de 24.000 Psi (165 MPa) para establecer un valor de esfuerzo admisible; o para. 437.4.1, y paras. 437.6.1 a 437.6.7 inclusive, si una resistencia de fluencia por encima de 24.000 Psi (165 MPa) se usa para establecer el valor de esfuerzo admisible. (d) Tubería que haya sido trabajada en frío con el objeto de lograr el SMYS (resistencia mínima especificada de fluencia) y calentado posteriormente a 600 ºF (300 ºC) o a una temperatura mayor (excepto por soldadura) deberá ser limitada a un valor de esfuerzo como se anota en el para. 402.3.1(d). (e) Tubería Recubierta o Pintada. Recubrimientos externos o internos de cemento, plástico u otros materiales pueden ser usados en tuberías de acero conforme a los requerimientos de este Código. Estos recubrimientos no deberán ser considerados para adicionar resistencia 406 ACCESORIOS, CODOS, CURVAS E INTERSECCIONES 406.1Accesorios 406.1.1 Generalidades (a) Accesorios de Acero Soldados a Tope. Cuando se usan accesorios de acero soldados a tope [ver paras. 404.2.2(b), 404.3.1(a)(2), y 404.3.1(a)(3)], estos deberán cumplir con ASME B16.9, ASME B16.28 o MSS SP-75. (b) Accesorios de Acero Bridados. Cuando se usan accesorios bridados de acero [ver paras. 404.3.1(a)(1) y 404.5.1], estos deberán cumplir con ASME B16.5 (c) Accesorios que Exceden el Alcance de los Tamaños Estándar. Accesorios que exceden el alcance de los tamaños estándar o que se apartan de las dimensiones listadas en los estándares referidos en los paras. 406.1.1(a) o 406.1.1(b) pueden ser usados, verificando que los diseños cumplan los requerimientos de los paras. 403. y 404. 406.2Curvas, Desarrollos, y Codos 406.2.1 Curvas Hechas de Tubería (a) Las curvas pueden ser construidas mediante el doblado de tubería cuando esta estas son diseñadas de acuerdo con el para. 404.2.1 y construidas de acuerdo con el para. 434.7.1 (b) excepto lo permitido balo el par. 406.2.1(c), el radio mínimo de una curva doblada en frío en campo, deberá ser como sigue: Diámetro nominal de la tubería NPS 12 y menores 14 16 18 NPS 20 y mayores Radio mínimo de la curva en Diámetros de tubería 18D 21 24 27 30 En algunos casos, tuberías de pared delgada requerirán el uso de un mandril interno cuando estén siendo dobladas al mínimo radio tabulado anteriormente. (c) Las curvas pueden ser fabricadas doblando tubería de NPS 14 y mayores a un radio mínimo de 18D; sin embargo, las tuberías dobladas a un radio próximo a 18D que encuentren los requerimientos en para 434.7.1(b) dependerán del espesor de pared, ductilidad, relación entre el diámetro de la tubería y el espesor de pared, uso del mandril de doblado, y la habilidad del personal. Deberán realizarse pruebas de doblado para determinar que el procedimiento de doblado en campo usado produce curvas que cumplen con los requerimientos del para. 434.7.1 (b) y que el espesor de pared después del doblado no es menor que el mínimo permitido por la especificación de la tubería. 406.2.2 Curvas Desarrolladas. En sistemas pensados para operar a esfuerzos de membrana superiores al 20% del SMYS de la tubería, las curvas desarrolladas están prohibidas. Secciones de curvas desarrolladas que no excedan 12½ grados, pueden ser usadas en sistemas que operen a un esfuerzo de membrana igual o menor al 20% del SMYS de la tubería, y la distancia mínima entre secciones del desarrollo medida en el cruce no deberá ser menor que un diámetro de tubería. Cuando el sistema va a ser operado a un esfuerzo de membrana menor al 10% del SMYS de la tubería, la restricción de 12½ grados máximo entre dos secciones de desarrollo de la curva, y la distancia entre secciones de desarrollo no aplicará. Deflexiones causadas por desalineamiento de hasta 3 grados, no son consideradas como secciones de desarrollo 406.2.3 Curvas y Codos de Fábrica. (a) Curvas de fábrica y codos de acero forjado de fábrica pueden ser usados estipulando que se logren los requerimientos de diseño de los paras. 404.2.1 y 404.2.2 y los requerimientos de construcción de para 434.7.3. Tales accesorios deberán tener aproximadamente las mismas propiedades mecánicas y composición química de la tubería a la cual ellos son soldados. (b) Si se usan codos de fábrica en líneas de campo, se deberían tener cuidado para permitir el paso de raspadores de línea. 406.2.4 Curvas Arrugadas. Curvas con arrugas no podrán ser usadas. 406.3Uniones Uniones roscadas de fundiciones, maleables, o hierro fundido están prohibidas. 406.4Reducciones 406.4.1 Reducciones. Las reducciones de tamaño en la línea pueden ser hechas mediante el uso de reductores de contorno suave seleccionados de acuerdo con ASME B16.5, ASME B 16.9, o MSS SP-75, o diseñados como se indica en el para. 404.6 406.4.2 “Orange Peel Swages”. Orange peel swages están prohibidos en sistemas que operen a un esfuerzo de membrana de mas de 20% del SMYS de la tubería 406.5Intersecciones Los accesorios de intersección y las conexiones de derivación soldadas están permitidas con las limitaciones listadas en el para. 406.1 (ver para. 404.3 para diseño) 406.6Cierres. 406.6.1 Cierres de apertura Rápida. Un cierre de apertura rápida es un componente contenedor de presión (ver para. 404.7) usado para accesos repetidos al interior del sistema de tuberías. No es la intención de este Código imponer los requerimientos de un método específico de diseño sobre el diseñador o fabricante de Cierres de apertura rápida. Los cierres de apertura rápida usados para contener presión bajo éste código, deberán tener capacidades de presión y temperatura iguales o superiores a los requerimientos de diseño del sistema de tuberías al cual estén unidos. Ver paras. 401.2.2 y 402.2 Los cierres de apertura rápida deberán estar equipados con dispositivos de bloqueo de seguridad en cumplimiento con Sección VIII, División 1, UG-35(b) del ASME Pressure and Vessel Code Las soldaduras finales deberán estar de acuerdo con para.434.8.6 406.6.2 Accesorios de Cierre. Los accesorios de cierre generalmente llamados “tapas soldadas” (caps) deberán ser diseñados y fabricados de acuerdo con ASME B16.9 o MSS SP-75 406.6.3 Cabezales de Cierre. El uso de cabezales de cierre planos, elipsoides (diferentes a los citados en 406.6.2), esféricos, o cónicos, es admitido bajo este Código. Dichos cabezales deberán ser diseñados de acuerdo con la Sección VIII, División 1, del ASME Pressure and Vessel Code. El esfuerzo máximo admisible para los materiales usados en estos cabezales de cierre deberán ser establecidos bajo las requerimientos del para. 402.3 si se usan soldaduras en la construcción de dichos cabezales, éstas deberán ser 100% inspeccionadas mediante radiografía de acuerdo con los requerimientos de la sección VIII, División 1. Los cabezales de cierre deberán tener una capacidad de presión y temperatura igual o superior a la requerida por el para. 401.2.2. no es la intención de este Código, extender de forma necesaria los requerimientos de diseño de la sección VIII, División 1 a otros componentes en los que los cabezales de cierre sean parte de un montaje completo. 406.6.4 Cierres Fabricados. “Orange peel bull plug ” están prohibidos en sistemas que operen a un esfuerzo de membrana superior al 20 % del SMYS de la tubería. Los cierres planos son permitidos para tuberías NPS 3 y menores que operen a menos de 100 Psi (7 Bar). Fishtail están prohibidos en tuberías mayores a NPS3 406.6.5 Cierres de Bridas Ciegas Apernadas. Los cierres de bridas ciegas apernadas deberán estar en conformidad con el para. 408 407 VALVES 407.1Generalidades (a) Las válvulas de acero sujetas a las normas y especificaciones listadas en la tablas 423.1 y 426.1 pueden ser usadas (b) Las válvulas de hierro fundido sujetas a las normas y especificaciones listadas en la tablas 423.1 y 426.1 pueden ser usadas para presiones que no excedan 250 psi (17 bar). Se deberá tener cuidado para evitar cargas mecánicas excesivas (ver para. 408.5.4) (c) Las capacidades de presión de trabajo de las partes de acero de las válvulas de acero cumplen aplican dentro de las limitaciones de temperatura de -20ºF (-30ºC) a 250 ºF (120 ºC) (ver para. 401.3.1). Donde sean usados materiales elásticos, cauchos, o plásticos para sello, estos deberán ser capaces de soportar las temperaturas y presiones del fluido especificadas para el sistema de tubería. 407.2Válvulas Especiales Las válvulas especiales no listadas en las tablas 423.1 y 426.1 deberán permitirse, asegurando que sus diseños son de de por lo menos igual resistencia y rigidez y capaces de soportar los mismos requerimientos de prueba cubiertos en este estándar, y características estructurales que satisfacen las especificaciones de material y procedimientos de prueba de válvulas en condiciones de servicio similares de los estándares listados. 408 BRIDAS, CARAS, EMPAQUES, Y PERNOS 408.1Bridas 408.1.1 Generalidades (a) Las uniones bridadas deberán estar de acuerdo con los requerimientos de los paras. 408.1, 408.3, 408.4, y 408.5. (b) Bridas de acero Fuera del Alcance de los Tamaños Estándar. Las bridas “slip-on”, “welding neck”, roscadas, traslapadas, bridas reductoras, bridas ciegas, y las bridas forjadas o fundidas junto con la tubería, accesorios o válvulas que se ajusten al ASME B16.5 o MSS SP-44, son permitidas en los tamaños listados en dichos estándares y para las capacidades de presión y temperatura indicados en el para.402.2.1. El agujero de las bridas “welding neck” debería corresponder con el diámetro interno de la tubería con la que va a ser usada. Ver para. 404.5.1 para su diseño. (c) Bridas de Hierro Fundido dentro de los Tamaños Estándar. Las bridas de hierro están prohibidas excepto aquellas que sean parte integral de válvulas de hierro fundido, recipientes a presión, y otros equipos. [ Ver para. 407.1(b) y 423.2.4(b)] (d) Bridas que Exceden los Tamaños Estándar. Las bridas que exceden los tamaños estándar o que se apartan de las dimensiones indicadas en ASME B16.5 o MSS SP-44 pueden ser usadas asegurando que están diseñadas de acuerdo con el para. 404.5.1. (e) Bridas de Sección Transversal Rectangular. Las bridas “slip-on” de sección transversal rectangular pueden ser usadas asegurando que están diseñadas de acuerdo con el para. 404.5.1(d). 408.3 Caras de Brida. 408.3.1 Generalidades (a) Caras Estándar. Las bridas de acero o hierro fundido deberán tener las caras de contacto de acuerdo con ASME B16.5 o MSS SP-6. (b) Caras Especiales. Las caras especiales son permitidas asegurando que ellas son capaces de soportar las mismas pruebas que se indican en ASME B16.5. Ver para. 408.5.4 para bridas de acero con bridas de fundición de hierro. 408.2Empaques 408.4.1 Generalidades Los empaques deben estar hechos de materiales que no sean afectados y dañados por el fluido del sistema de tubería, deberán ser capaces de soportar las presiones y temperaturas a los que estarán sujetos en servicio. 408.4.2 Empaques Estándar. (a) Los empaques que estén en conformidad con ASME B16.20 o ASME B16.21 pueden ser usados. (b) El uso de asbestos metálicos (planos o corrugados) no están limitados hasta una presión, [excepto por lo provisto en el para. 408.4.2(b)], asegurando que el material del empaque sea apropiado para la temperatura de servicio. Estos tipos de empaques son recomendados para el uso con el macho pequeño y la hembra o la lengüeta pequeña y la ranura de las caras. Estos también pueden ser usados con bridas de acero con cualquiera de las siguientes caras: traslapada, hembra larga y macho, lengüeta grande y ranura, o cara alzada (raised face). (d) Los empaques de asbesto compuesto pueden ser usadas como se permite en ASME B16.5. Este tipo de empaques pueden ser usados con cualquiera de las diferentes caras de brida excepto en macho pequeño y hembra, o lengüeta pequeña y ranura. (e) Los anillos para las uniones por anillo deben ser de las dimensiones establecidas en ASME B16.20. Los materiales para estos anillos deben ser apropiados par alas condiciones de servicio encontradas y debe ser más blando que las bridas 408.4.3 Empaques Especiales. Los empaques especiales, incluyendo empques de aislamiento, pueden ser usados asegurando que estos son apropiados para la temperatura, presión, fluido y otras condiciones a las cuales puedan estar sujetas 408.3Pernos 408.5.1 Generalidades. (a) Los pernos y espárragos deberán extenderse completamente a través de las tuercas (b) Las tuercas deben estar de conformidad con ASTM A194 o A325, excepto que las tuercas A307 GrB pueden ser usadas en bridas ASME clase 150 y ASME clase 300 408.5.2 Pernos para Bridas de Acero. Los pernos deben estar de acuerdo con ASME B16.5 408.5.3 Pernos para Bridas de Aislamiento. Para bridas de aislamiento, pueden ser usados pernos con 1/8 plg (3 mm) menos en tamaño asegurando que sea usado el material aleado de los pernos de acuerdo con ASTM A193 o A354 408.5.4 Pernos en Bridas de Acero a Hierro Fundido. Cuando se perneen bridas de acero Clase 150 a bridas de hierro fundido Clase 125, puede ser usado acero al carbono tratado térmicamente o acero aleado para pernos (ASTM A193) solamente cuando las dos bridas son de cara plana y el empaque cubre completamente la cara; de otra manera, los pernos deberán tener una máxima resistencia a la tracción no superior a la máxima resistencia a tracción del ASTM A307 GrB. Cuando se perneen bridas de acero Clase 300 a bridas de hierro fundido Clase 250, los pernos deberán tener una resistencia a la tracción máxima que no exceda la máxima resistencia a la tracción del ASTM A307 GrB. La experiencia indica que las bridas deberían ser de cara plana 408.5.5 Pernos para Bridas Especiales. Para bridas diseñadas de acuerdo con el para. 404.5.1 [ver paras. 408.1.1(d) y 408.1.1(e)], los pernos deberán estar en conformidad con la unidad aplicable de la sección VIII, División 1, del ASME Pressure and Vessel Code 409 COMPONENTES DE TUBERIA Y EQUIPO USADO. Componentes de tubería usados como accesorios, codos, curvas, intersecciones, acoples, reducciones, cierres, bridas, válvulas, y equipo pueden ser reutilizados. [La reutilización de la tubería es cubierta por el para. 405.2.1(b)]. Sin embargo, tales componentes y equipos deberán ser limpiados y examinados, reacondicionados, si es necesario, para asegurar que cumplan con tos los requerimientos para el servicio planeado y que estén en buenas condiciones y libre de defectos. Además,para la reutilización, por contingencia, se deberá identificar las especificaciones bajo las cuales las partes fueron originalmente producidas. En el caso en que las especificaciones no puedan ser identificadas, su uso deberá ser restringido a una presión máxima admisible de operación basada en una resistencia de fluencia de 24.000 psi (165 MPa) o menor. PARTE 4 SELECCIÓN Y LIMITACIONES DE LAS UNIONES DE TUBERIA 411 UNIONES SOLDADAS 411.2 Soldaduras a Tope Las juntas soldadas a tope deberán estar de acuerdo con el Capítulo V. 412 UNIONES BRIDADAS 412.1Generalidades Las juntas bridadas deberán cumplir con los requerimientos del para. 408 414 . UNIONES ROSCADAS 414.1 Generalidades Todas las roscas externas en tuberías en los componentes del sistema deberán ser roscas cónicas de tubería. Estas deberán ser roscas para tubería de línea de acuerdo con API 5B, o roscas NPT de acuerdo con ASME B1.20.1. Todas las roscas internas de tubería en los componentes del sistema deberán ser roscas cónicas de tubería, excepto para tamaños NPS 2 y menores con presiones manométricas de diseño que no excedan 150 psi (10 bar), en cuyo caso se pueden usa roscas rectas. El menor espesor de pared nominal para tuberías roscadas deberá ser la pared estándar (ver ASME B36.10M). 418 MANGUITOS, ACOPLES , Y OTRAS UNIONES PATENTADAS 418.1 Generalidades Los conectores de acero y “swivels” que cumplan con API 6D pueden ser usados. Los manguitos, acoples y otras uniones patentadas, excepto las limitadas en el para. 432.2.4(b), pueden ser usadas asegurando que: (a) Un prototipo de junta ha sido sujeto a pruebas para determinar la seguridad de las juntas bajo condiciones de servicio simuladas. Cuando sean anticipadas condiciones de vibración, fatiga, condiciones cíclicas, baja temperatura, expansión térmica, u otras condiciones severas, las condiciones aplicables deberán ser incorporadas en las pruebas. (b) Se deberán tomar las acciones adecuadas para prevenir la separación de la junta y para prevenir movimiento lateral o longitudinal que excedan los límites provistos por el elemento de unión. PARTE 5 EXPANSION, FLEXIBILIDAD, C ONEXIONES ESTRUCTURALES, SOPORTES Y RESTRICCIONES 419 EXPANSION Y FLEXIBILIDAD 419.1Generalidades (a) este Código es aplicable tanto a tuberías sobre tierra como a tuberías enterradas, y cubre todas las clases de materiales permitidas por este Código. Se deberán requerir cálculos formales cuando existan dudas razonables de la adecuada flexibilidad de la tubería. (b) La tubería deberá estar diseñada para tener la suficiente flexibilidad para prevenir por expansión y contracción esfuerzos excesivos en el material, momentos flectores en las uniones, o fuerzas o mementos excesivos en puntos de conexión a equipos o en puntos de anclaje o guía. (c) Los cálculos de expansión son necesarios para tuberías enterradas si se esperan cambios considerables de temperatura, como cuando la línea es usada para transportar crudo calentado. La expansión térmica de líneas enterradas puede causar desplazamientos en los puntos donde termina la tubería, cambios de dirección, o cambios en tamaño. A menos que dichos movimientos sean restringidos por anclajes adecuados, se deberá contar con una flexibilidad adecuada. (d) la expansión de líneas sobre tierra puede ser prevenida anclando estas, de forma tal que la contracción o expansión ocasionada por los cambios de presión y temperatura sea absorbida por tensión o compresión directa axial de la línea de la misma forma que la tubería enterrada. Además, sin embargo, los esfuerzos de flexión deberán ser incluidos, y se deberá considerar la posible inestabilidad elástica de la tubería y de su soporte debido a las fuerzas longitudinales de compresión. 419.5Flexibilidad 419.5.1 Formas de Proveer Flexibilidad. Si la expansión no s absorbida por la compresión axial directa de la tubería, se deberá suministrar flexibilidad mediante el uso de curvas, “loops”, o se deberá absorber las deformaciones térmicas mediante uniones de expansión o acoplamientos de junta deslizante, juntas de bola, o juntas de fuelle. Si se usan las juntas de expansión, se deberán instalar amarres o anclajes de suficiente resistencia y rigidez para soportar las fuerzas debido a la presión del fluido y a otras causas. 419.6Propiedades 419.6.1 Coeficiente de Expansión Térmica. El coeficiente lineal de expansión térmica para aceros al carbono y aceros de baja aleación y alta resistencia puede ser tomado como 6.5*10-6 plg/plg/ºF para temperaturas hasta 250 ºF (11.7*10-6 mm/mm/ºC para temperaturas hasta 120ºC) 419.6.2 Modulo de Elasticidad. Los cálculos de flexibilidad deberán estar basados en el modulo de elasticidad a temperatura ambiente. 419.6.3 Relación de Poisson. La relación de Poisson deberá ser tomada como 0.3 para el acero. 419.6.4 Valores de Esfuerzo (a) Generalidades. Existen diferencias fundamentales en las condiciones de carga entre porciones de tuberías enterradas o similarmente restringidas y porciones sobre tierra las cuales no están sujetas a restricciones axiales importantes. Por lo tanto, son necesarios diferentes límites en los esfuerzos longitudinales admisibles de expansión. (b) Líneas Restringidas. Los esfuerzos longitudinales de compresión totales debido a los efectos combinados de elevación de temperatura y presión de fluido deberán ser calculados a partir de la siguiente ecuación: SL=Ea (T2-T1)- ?Sh Donde SL = Esfuerzo longitudinal de Compresión, psi (MPa) Sh = Esfuerzo de membrana debido a la presión del fluido, psi (MPa) T1 = Temperatura en el momento de la instalación ºF (ºC) T2 = Máxima o mínima temperatura de operación ºF (ºC) E = Módulo de elasticidad del acero, psi (MPa) a = Coeficiente lineal de expansión térmica, plg/plg/ºF (mm/mm/ºC) ? = Relación de Poisson = 0.3 para el acero Note que el esfuerzo longitudinal total se vuelve compresivo para ligeros incrementos de T2 y que de acuerdo a la teoría de falla comúnmente usada de máximo esfuerzo cortante, este esfuerzo compresivo se adiciona directamente al esfuerzo de membrana para incrementar el esfuerzo equivalente de tensión para causar la falla. Como se especifica en el para. 402.3.2(c), este esfuerzo equivalente de tensión no deberá exceder el 90% del SMYS de la tubería, calculado para el espesor de pared nominal de la tubería. Los esfuerzos por flexión de viga deberán ser incluidos en el esfuerzo longitudinal para aquellos segmentos donde la línea restringida se encuentre apoyada sobre el nivel del suelo. (c) Líneas no Restringidas. Los esfuerzos debidos a la expansión para aquellos segmentos de tuberías sin restricciones axiales substanciales deberán ser combinados de acuerdo con la siguiente ecuación. SE = Sb 2 + 4St 2 Donde: SE = Esfuerzo debido a la expansión Sb = (i iMi )2 + (ioMo )2 Z = Esfuerzo equivalente de flexión, psi (MPa) St = Mt/2Z = Esfuerzo torsional, psi (MPa) Mi = Momento flector sobre el plano del elemento (para elementos que tienen ona orientación significativa, tales como codos y tes, para estos ultimos los momentos en el cabezal y en el ramal son considerados por separado), plg-lb (N-m) Mo = Momento flector transversal al plano del elemento, plg-lb (N-m) Mt = Momento torsor, plg-lb (N-m) ii= Factor de intensificación de esfuerzo flector en el plano del elemento [de la Fig 419.6.4(c)] io = factor de intensificación de esfuerzo flector en el plano transversal al elemento [de la Fig 419.6.4(c)] Z = Modulo de sección de la tubería, plg3 (cm3) El máximo rango de esfuerzo por expansión calculado SE sin considerar el esfuerzo por la presión del fluido, basado en el 100% de expansión con el módulo de elasticidad para la condición fría, no deberá exceder el rango de esfuerzo admisible SA, donde SA=0.72 del esfuerzo mínimo de fluencia de la tubería como se anotó en el parágrafo 402.3.2(c). La suma de los esfuerzos longitudinales debido a la presión, peso y otras cargas externas sostenidas, no deberán exceder 0.75SA de acuerdo con el parágrafo 402.3.2 (d). La suma de los esfuerzos longitudinales producidos por la presión, cargas muertas y muertas, y aquellas producidas por cargas ocasionales, tales como viento o terremotos, no deberán exceder 80% del mínimo esfuerzo de fluencia de la tubería, de acuerdo con el parágrafo 402.3.3(a). No es necesario considerar que el viento o terremotos ocurran con frecuencia. Como se describió en el para. 402.3.3(b), los esfuerzos debido a las condiciones de prueba no están sujetos a las limitaciones del para. 402.3. No es necesario considerar otras cargas ocasionales, como vientos o terremotos, como ocurre con las cargas vivas, muertas y de prueba que existen en el momento de la prueba. 419.7Análisis 419.7.3 Suposiciones Básicas y Requerimientos (a) El efecto de restricciones como soportes de fricción, conexiones de derivación, interferencias laterales, etc; deberá ser consideradas en el calculo de esfuerzos. (b) Los cálculos deberán tener en cuenta los factores de intensificación de esfuerzo que se encuentran en componentes de tubería que no son completamente rectos. Se dará importancia a estos factores para agregar flexibilidad a tales componentes. En ausencia de datos directos más aplicables, los factores de flexibilidad y de intensificación de esfuerzo mostrados en la Fig. 419.6.4(c) podrán ser usados. (c) En los cálculos de la flexibilidad se deberán usar las dimensiones nominales de la tubería y de los accesorios. (d) Los cálculos de esfuerzo de la tubería en circuitos, curvas, y líneas paralelas, deberá ser basados en el rango total, desde la temperatura mínima hasta la máxima normalmente esperada. Además de la expansión de la línea, deberán ser considerados los movimientos lineales y angulares de los equipos a los cuales esté unida. (e) Los cálculos de las fuerzas térmicas y movimientos en anclajes y equipos tales como bombas, medidores e intercambiadores de calor, deberán ser basados en la mayor diferencia resultante entre la temperatura de instalación y la temperatura anticipada mínima o máxima de operación 420 CARGAS EN ELEMENTOS DE SOPORTE DE LA TUBERIA 420.1 Generalidades Las fuerzas y movimientos al equipo conectado, tales como válvulas, tanques, recipientes a presión, y maquinaria de bombeo, deberá ser mantenidas dentro de límites seguros. 421 DISEÑO DE ELEMENTO DE SOPORTE DE LA TUBERIA 421.1 Soportes, Abrazaderas, y Anclajes (a) Los soportes deberán ser diseñados para aguantar la tubería sin causar esfuerzos locales excesivos en la tubería y sin imponer excesivas fuerzas axiales o laterales de fricción que podría restringir la libertad deseada de movimiento. (b) Abrazaderas y accesorios de amortiguamiento pueden ser requeridos ocasionalmente para prevenir vibración de la tubería. (c) Todas las conexiones a la tubería deberán ser diseñadas para minimizar los esfuerzos adicionados a la pare de de la tubería a causados por la conexión. Los elementos de fijación que no hacen parte de la tubería como abrazaderas a la tubería son preferidos cuando estas cumplen completamente con las funciones de soporte o anclaje. (d) Si la tubería está diseñada para operar en o cerca de su esfuerzo admisible, todas las conexiones soldadas a la tubería deberán ser hechas a un miembro cilíndrico separado, el cual rodea completamente la tubería y que será soldado a la tubería por soldaduras circunferenciales continuas. (e) Pueden ser usadas las secciones aplicables de MSS SP-58 para materiales y diseño de los soportes y colgantes de tubería y de MSS SP-69 para su selección y aplicación. Figura 419.6.4 Factor de Flexibilidad k, y factor de intensificación de esfuerzo i Figura 419.6.4 Factor de Flexibilidad k, y factor de Intensificación de esfuerzo i(continuación) Figura 419.6.4 Factor de Flexibilidad k, y factor de Intensificación de esfuerzo i(continuación) PARTE 6 TUBERIAS AUXI ALES Y OTR AS ESPECÍFICAS 422 REQUERIMIENTOS DE DISEÑO 422.3Tubería de Instrumentación y Otras tuberías Auxiliares para Petróleo Líquido o Anhídrido-Amonio Líquido Todas la tuberías de instrumentación y otras auxiliares conectadas a la tubería principal y que operen a una presión manométrica superior a 15 psi (1 bar) deberán ser construida de acuerdo con las provisiones de este Código. 422.6Tubería de Alivio de Presión La tubería de alivio de presión entre el punto de origen de presión y el dispositivo de alivio deberá estar en concordancia con este Código. 422.6.1 Una válvula de parada de área completa puede ser instalada entre el punto de origen y el dispositivo de alivio previendo que dicha válvula pueda ser cerrada o sellada en posición abierta 422.6.2 La tubería de disposición del dispositivo de alivio deberá ser conectada a una facilidad adecuada el cual puedes ser una chimenea, sumidero o tanque. Esta tubería de disposición, no deberá tener válvulas entre el dispositivo de alivio y la facilidad de disposición a menos que tal válvula pueda ser asegurada o sellada en posición abierta. CAPITULO III MATERI ALES 423 MATERIALES – REQUERIMIENTOS GENERALES 423.1Materiales Aceptables y Especificaciones (a) Los materiales usados deberán estar en conformidad con las especificaciones listadas en la Tabla 423.1 o para materiales no listados, deberán cumplir los requerimientos de este Código. Puesto que no es práctico referirse a una edición específica de cada estándar en la tabla 423.1 y a través del texto del Código, las ediciones específicas de Estándares incorporados por referencia en este Código, y los nombres y direcciones de las organizaciones patrocinadoras, son mostradas en el Apéndice A. El Apéndice A será revisado a intervalos, según se necesite, y anexado en las Addenda de este Código. Pueden ser usados los materiales y componentes conforme a una especificación o estándar listado previamente en la Tabla 423.1 o alguna edición actualizada de la especificación o estándar listado. (b) Materiales que no cumplan las especificaciones listadas o los estándares, deberán calificarse para su uso por petición al Comité del Código para aprobación. Se deberá suministrar información completa al Comité del Código, y la respetiva aprobación deberá ser obtenida antes de que el material sea usado. 423.2Limitaciones del Material 423.2.1 Generalidades (a) El diseñador deberá considerar la importancia de la temperatura en el desempeño del material. (b) La selección del material para resistir el deterioro en servicio no está dentro del alcance de éste Código. Es responsabilidad del diseñador seleccionar materiales adecuados para el transporte del fluido bajo las condiciones previstas de operación. Un ejemplo de fuente de información en desempeño de materiales en ambientes corrosivos es el Corrosion Data Survey publicado por NACE (Nacional Association of Corrosion Engineers) 423.2.3 Acero. Loa aceros para tubería son presentados en la tabla 423.1 (excepto los descritos en el para. 423.2.5) 423.2.4 Hierro Fundido, Maleable y Forjado. (a) Hierro fundido, maleable y forjado no deberá ser usado partes contenedoras de presión excepto lo provisto en los parágrafos 407.1(a), 407.1(b), y 423.2.4(b). (b) Hierro fundido, maleable y forjado son aceptables en recipientes a presión y otros equipos descritos en el para 400.1.2(b) y en ítems de propiedad exclusiva [ver para. 400.1.2(g)], excepto que las partes contenedoras de presión sean limitadas a presiones que no excedan 250 psi (17 bar) 423.2.5 Materiales para sistemas de Tubería de Anhídrido –Amonio Líquido. Sólo acero conforme a las especificaciones listadas en el Apéndice A deberán ser usados para recipientes a presión y equipos en sistemas de tuberías de anhídrido –amonio líquido. Sin embargo las partes internas de tales componentes de tubería y equipos pueden ser hechos de otros materiales disponibles para el servicio. Las soldaduras longitudinales o en espiral por resistencia eléctrica y tuberías soldadas por inducción eléctrica deberán ser normalizadas. Los accesorios conformados en frío deberán ser normalizados después de la fabricación. El uso de cobre , zinc, o aleaciones de estos metales están prohibidos para componentes de tubería a presión sujetos a un ambiente de anhídrido –amonio líquido, excepto por las cantidades permitidas en aceros por las especificaciones individuales listadas en el Apéndice A 423.2.6 Materiales en Sistemas de Tubería para Dióxido de Carbono. Los materiales usados para tuberías de bypasss y blow down en sistemas de dióxido de carbono serán conforme a ASTM A 333 y ASTM A420 425 MATERIALES APLICADOS PARA PARTES MISCELANEAS 425.3Empaques Limitaciones en los materiales usados para empaques son cubiertas en para. 408.4 425.4Pernos Limitaciones en los materiales usados para pernos son cubiertas en para. 408.5 CAPITULO IV REQUERIMIENTOS DIMENSIONALES 426 REQUERIMIENTOS DIMENSIONALES PARA COMPONENTES DE TUBERIA ESTANDAR Y NO ESTANDAR 426.1 Componentes de Tubería Estándar. Los estándares dimensionales para componentes de tubería están listados en la tabla 426.1. También, ciertas especificaciones de materiales listadas en la tabla 423.1 contiene requerimientos dimensionales los cuales son requerimientos de para 426. Las dimensiones de componentes de tubería deberán cumplir con estos estándares y especificaciones a menos que se encuentre dentro de las provisiones del para 426.2 426.2 Componentes de Tubería no Estándar Las dimensiones para componentes de tubería no estándar deberán ser tales que provean la resistencia y el desempeño equivalente a los componentes estándares o como se provee bajo para. 404. Donde sea práctico, estas dimensiones deberán ser conforme aquellas de componentes estándar comparables. 426.3Roscas Las dimensiones de todas las roscas de conexión de tuberías, que no sean cubiertas por un estándar o especificación que regule el componente, deberá cumplir los requerimientos de los estándares aplicables listados en la tabla 426.1 (ver para. 414.1) CAPITULO V CONSTRUCCION, SOLD ADUR A, Y MONTAJE 434 CONSTRUCCION 434.1Generalidades Las nuevas construcciones y la renovación de los sistemas ya existentes deberán estar en acuerdo con los requerimientos de este capítulo. Donde ser requiera especificaciones escritas, estas deberán estar en detalle suficiente para asegurar que se cumplan los requerimientos del presente Código. Tales especificaciones deberán incluir detalles específicos en el manejo de la tubería, equipos, materiales, soldadura y todos los factores de construcción que contribuyan a la seguridad y a las buenas prácticas de ingeniería. No se pretende aquí que sean cubiertos todos los asuntos de construcción en absoluto detalle, ya que las especificaciones deberán incluirlas. Ya sean cubiertas o no, todos los materiales y construcción deberán estar de acuerdo con las buenas prácticas de ingeniería, seguridad y prácticas probadas en tuberías. 434.2Inspección. La compañía operadora deberá proveer una inspección conveniente de la línea y de las facilidades relacionadas, por inspectores calificados que aseguren el cumplimiento de las especificaciones de construcción. La calificación del personal de inspección y el tipo y extensión de la inspección deberá estar en concordancia con los requerimientos del parágrafo. 436. Las reparaciones requeridas durante las nuevas construcciones deberá estar de acuerdo con los parágrafos 434.5, 434.8, y 461.1.2 434.3Derecho de Vía. 434.3.1 Localización. El derecho de vía debería ser seleccionado con el objeto de minimizar la posibilidad de riesgo en el caso de un desarrollo urbano o industrial, o invasiones del derecho de vía 434.3.2 Requerimientos de Construcción. Las consideraciones de prioritarias son las de minimizar las inconveniencias para el propietario y la seguridad del público. (a) (b) (c) Todas las explosiones deberán estar en acuerdo con las regulaciones gubernamentales, y deberán ser realizadas por personal competente y calificado, y realizados de forma tal que provea protección al público en general, ganado, vida salvaje, construcciones, telefonía, telegrafía y líneas, estructuras subterráneas, y cualquier otra propiedad en la proximidad de la explosión. En los trabajos del derecho de vía, se deberán hacer todos los esfuerzos para minimizar el daño al suelo y prevenir drenajes anormales y condiciones erosivas. El suelo será restaurado, tan práctico como sea posible, a sus condiciones originales. En la construcción de cruces de tubería en líneas de ferrocarril, pasos elevados, arroyos, lagos y ríos, etc; se deberá mantener, con el objeto de la seguridad pública, precauciones de seguridad como señales, luces, guardias de rieles, etc; Los cruces deberán cumplir con las reglas aplicables, regulaciones y restricciones de los entes regulatorios que tengan jurisdicción. 434.3.3 Trazado y Señalización o Marcado. La ruta deberá ser trazada y señalizada con estacas, y tal señalización o marcado deberá ser mantenido durante la construcción, a excepción de la ruta de la línea costa-afuera, la cual deberá ser trazada y ubicada adecuadamente dentro del derecho de vía mediante marcas del trazado o mediante el trazado durante construcción. 434.4Manejo, Levantamiento, Izaje y Almacenaje. Se deberá tener cuidado en el manejo o almacenamiento para prevenir daños en la tubería, casing, materiales de revestimiento, válvulas, accesorios y otros materiales. El transporte en rieles, cuando sea aplicable, deberá cumplir con los requerimientos de API RP 5L1. En el caso que la tubería esté recubierta con madera o hilo, se deberá tomar precauciones adecuadas para evitar el daño del revestimiento cuando se levante, maneje, e ubique en el derecho de vía. No se permitirá que la tubería caiga y golpee objetos que distorsionen, abollen, aplanen, rasguñen o entallen la tubería o dañen el revestimiento, pero la tubería deberá ser tendida por equipo conveniente y seguro. 434.5Daños a la Tubería y Elementos Fabricados (a) Elementos fabricados tales como trampas de raspadores, múltiples, cámaras de volumen, etc; deberán ser inspeccionadas antes de ensamblarlas a la línea y los defectos deberán ser reparados de acuerdo con las recomendaciones del estándar o especificaciones aplicables a su manufactura. (b) La tubería deberá ser inspeccionada antes de revestir y antes de su montaje en la línea. Distorsiones, abolladuras, pandeos, secciones planas, rasguños, entallas o muescas y todos los defectos de esta naturaleza deberá ser prevenidos, reparados o eliminados como se especifica en esta sección. 1) Rasguños, entallas o muescas deberán ser removidas. Estos defectos pueden ser reparados mediante el uso de soldadura prescritos en API 5L o removidos por pulido, proveyendo que el espesor de pared resultante no sea menor el permitido por las especificaciones del material. 2) Cuando las condiciones descritas en el parágrafo 434.5(b)(1) no se cumplan, la porción dañada deberá ser removida como un cilindro. No está permitido colocar un parche. La soldadura de parches, en vez de cascotas soldadas alrededor, no están permitidas para líneas que pretendan operar a esfuerzos de membrana superiores al 20% del mínimo esfuerzo de fluencia (SMYS) 3) Entallas o laminaciones en los extremos de la tubería no deberán ser reparados. El daño en los extremos deberá ser removido como un cilindro y el borde de la tubería biselada apropiadamente 4) Tramos distorsionados o aplanados deberán ser descartados. 5) Una abolladura (a diferencia de un rayón, rasguño, o entalla) puede ser definido como una distorsión severa en la curvatura de la pared tubería. Una abolladura conteniendo un concentrador de esfuerzo como un rayón, rasguño, entalla, quemón de arco, deberá ser removida mediante el corte del corte como un cilindro de la porción dañada de la tubería. 6) Toda abolladura que afecte la curvatura de la tubería en la costura o en cualquier soldadura circunferencial deberá ser removida como en el parágrafo 434.5(b)(5). Toda abolladura que exceda una profundidad máxima de ¼ plg (6 mm) en tubería NPS 4 y menores, o 6% del diámetro nominal de la tubería en tamaños mayores a NPS4, no deberán ser permitidas en líneas que pretendan operar a esfuerzos de membrana superiores al 20% del mínimo esfuerzo de fluencia de la tubería. 7) Tuberías pandeadas deberán ser remplazadas como un cilindro. 434.6Zanjado (a) La profundidad de la zanja deberá ser apropiada para la localización del trazado, el uso de la superficie del suelo, características del terreno, y cargas impuestas por vías y líneas de ferrocarril. Todas las tuberías enterradas deberán ser instaladas por debajo del nivel normal de cultivo y con una cubierta mínima no menor a la mostrada en la tabla 434.6(a). Donde no se pueda cumplir el valor exigido por la tabla 434.6(a), la tubería se puede instalar con una menor cubierta si se provee de una protección adicional para resistir cargas externas previstas y para minimizar a la tubería por fuerzas externas. (b) El ancho y la pendiente de la zanja deberá ser tal que minimice el daño del revestimiento y facilite la acomodación de la tubería en la zanja durante el tendido de la misma. (c) La ubicación de estructuras subterráneas que intercepten la ruta de la zanja deberá ser determinadas durante las actividades de avance de la construcción para prevenir daños a tales estructuras. Se deberá proveer un distancia mínima de 12 plg (0.3 m) entre la parte externa de la tubería enterrada o el componente y la el extremo de cualquier otra estructura subterránea, excepto para drenajes los cuales estarán a una distancia mínima de 2 plg (50 mm), y como se permite bajo el parágrafo 461.1.1(c) (d) Las operaciones de zanjado deberán seguir buenas prácticas de tubería y consideraciones de salud pública. API RP 1102 provee guías adicionales. 434.7Curvas, Desarrollos y Codos Los cambios en dirección, incluyendo sobrecurvas requeridas para conformar el contorno de la excavación pueden ser hechas mediante el curvado de la tubería o el uso de desarrollos, curvas hechas en fábrica, o codos. [Ver limitaciones en parágrafo 406.2] 434.7.1 Curvas Hechas de Tubería (a) Las curvas pueden ser hechas de tubería que tengan un espesor de pared determinado en concordancia con el parágrafo 404.2.1. Cuando se hacen curvas de tubería en caliente que han sido trabajados en frío con el objeto de alcanzar el esfuerzo mínimo de fluencia, el espesor de pared debe ser determinado usando el menor valor de esfuerzo de acuerdo con el parágrafo 402.3.1(d) (b) Las curvas deberán ser hechas de tal manera que mantengan la forma de la sección transversal de la tubería, y deberán estar libres de pandeo, grietas u otras evidencias de daño mecánico. El diámetro de la tubería no deberá ser reducido en cualquier punto, más de 2.5% del diámetro nominal, y la curva completa deberá pasar las especificaciones de dimensionamiento de las herramientas (marranos) (c) El radio mínimo de las curvas hechas en campo deberá ser como se especifica en el parágrafo 406.2.1(b) (d) Se prefieren tangentes de aproximadamente 6 pies (2 m) de longitud en ambos extremos de las curvas hechas en frío. 434.7.2 Curvas desarrolladas (Miter, o cascos de mula) (a) Las curvas desarrolladas son permitidas sujetas a las limitaciones del parágrafo 406.2.2 (b) Se deberá tener cuidado al hacer juntas desarrolladas, de proveer los estaciones y alineaciones apropiadas y soldaduras de penetración completa. 434.7.3 Curvas y Codos Hechos en Fábrica (a) Curvas de acero forjado soldado hechas en fábrica codos hechos en fábrica pueden ser usados sujetos a las limitaciones del parágrafo 406.2.3, y los segmentos transversales cortados a partir de estos, usado para cambios de dirección proveyendo que la distancia medida a lo largo del arco interno es por lo menos 2 plg (50 mm) en tuberías de tamaño NPS 4 y menores. (b) Si el diámetro interno de tales accesorios difieren en más de 3/16 plg (5 mm) respecto a la tubería, el accesorio deberá ser tratado como se indica en la figura 434.8.6(a)-2 o usar un niple de transición de longitud no menor a la mitad del diámetro de la tubería con diseño de junta aceptable como se ilustra en la figura 434.8.6(a)-2 434.8Soldadura 434.8.1 Generalidades (a) Alcance. El presente numeral aplica a soldadura de gas y arco de tuberías en material de acero forjado y fundido aplicadas en líneas y conexiones a aparatos o equipos. Este numeral incluye juntas a tope en la instalación de la tubería, válvulas, bridas, accesorios y otros equipos, y juntas soldadas a filete en conexiones ramificadas, bridas slip-on, etc. No aplica para la soldadura de juntas longitudinales o en espiral en la manufactura de la tubería, accesorios, y válvulas o para recipientes a presión o montajes manufacturados de acuerdo con el ASME Boiler and Pressure Vessel Code, Sección VIII, División 1 o 2. (b) Términos en Soldadura. Las definiciones pertinentes a soldadura como se usan en este Código, son conformes a las definiciones estándar establecidas por American Welding Society contenidas en ANSI/AWS A3.0 y API 1104 (c) Prácticas seguras Durante Corte y Soldadura. Antes de cortar y soldar en áreas donde la posibilidad de una fuga o presencia de vapor o líquidos inflamables constituyan un riesgo de fuego o explosión, se deberá hacer una revisión para identificar la presencia de una mezcla de gas combustible o líquido inflamable. El corte y soldadura deberán iniciar solo cuando se indiquen condiciones seguras. 434.8.2 Proceso de Soldadura y Material de Aporte. La soldadura deberá hacerse mediante soldadura de arco con electrodo revestido (SMAW), soldadura de arco sumergido (SAW), Soldadura de arco con electrodo de tungsteno (TIG), Soladura de arco con electrodo y gas (MIG), o soldadura de oxiacetileno usando técnica manual, semi-automática, automática o una combinación de estas. El material de aporte deberá cumplir con los requerimientos de API 1104. 434.8.3 Calificación de la Soldadura (a) Para que este Código cubra una soldadura, se deberá establecer con anterioridad un procedimiento de soldadura, el cual será calificado mediante ensayos para demostrar que pueden ser producidas continuamente soldaduras sin defectos y con unas propiedades mecánicas convenientes. Los procedimientos de soladura y cada soldador u operador de soldadura deberá ser calificado bajo API 1104, o la sección IX del ASME Boiler and Pressure Vessel Code, aplicando el código apropiado para el tipo de soldadura a ser utilizada. El procedimiento de soldadura calificado deberá especificar el precalentamiento y (b) (c) (d) (e) la temperatura entre pases, y el tratamiento térmico de poscalentamiento cuando los materiales, los consumibles de soldadura, las restricciones mecánicas, o las condiciones climáticas hagan necesarios uno o todos ellos. API 1104 y la sección IX del código ASME Boiler and Pressure Vessel Code, contiene secciones tituladas “Variables Esenciales” aplicables a los procedimientos de soldadura y también a los soldadores. Estos deberán ser seguidos excepto para los propósitos de este Código, todos los aceros al carbono que tengan un contenido de carbono que no exceda 0.32%(análisis de colada) y un carbono equivalente (C + 1/4 Mn) que no exceda 0.65% (análisis de colada) son considerados dentro de los límites de materiales listados como P1 en las sección VIII, División 1 o 2, o la Sección IX. Aceros aleados que tengan demostradas características de soldabilidad similares a estos aceros al carbono, deberán ser soldados, precalentados y tratados térmicamente con pos-calentamiento como se indica en la sección VIII, División 1 o 2, a menos que pueda ser demostrado mediante la calificación del procedimiento, y ensayos de dureza bajo NACE MR-01-75 cuando aplique, que no son necesarios el precalentamiento o el poscalentamiento, o ambos. Las pruebas de recalificación de soldadores deberán ser requeridas si existe alguna razón específica para cuestionar la habilidad del soldador o el soldador no ha estado activo en un proceso de soldadura (ej. Arco o gas) por un periodo de 6 meses o mayor. Registros de la Calificación. El procedimiento de soldadura ejecutado durante las pruebas de calificación, deberá ser registrado en detalle. Los registros de las pruebas que establecieron la calificación del procedimiento de soldadura deberán mantenerse mientras el procedimiento esté en uso. Deberá mantenerse un registro de la calificación de los soldadores, mostrando la fecha y los resultados de las pruebas, durante la construcción y 6 meses después de finalizada. La compañía operadora será responsable de la calificación de los procedimientos y soldadores. 434.8.4 Estándares de Soldadura. Todas las soldaduras realizadas bajo éste Código deberán desarrollarse bajo especificaciones que involucran los requerimientos mínimos de éste Código y deberán abarcar los requerimientos de API 1104 excepto lo provisto en los parágrafos 434.8.3(a) y (b) 434.8.5 Calidad de la Soldadura (a) Métodos de Inspección (1) La calidad de la soldadura deberá ser comprobada mediante métodos no destructivos o mediante la remoción de soldaduras completas según lo seleccione y diseñe el inspector de pruebas no destructivas (2) La inspección no destructiva deberá consistir de un examen radiográfico u otros métodos no destructivos aceptables. El método usado deberá producir indicaciones de defectos potenciales los cuales podrán ser interpretados y evaluados de forma precisa. Cuado se emplea el examen radiográfico, se deberán cumplir los requerimientos de “Procedimiento radiográfico” de API 1104. las soldaduras deberán ser evaluadas con base en el parágrafo 434.8.5(b) (3) Para que sean aceptables las soldaduras removidas para ensayos destructivos, deberán cumplir los requerimientos de API 1104 para Calificación de Soldadores mediante Pruebas destructivas. (4) Cuando la tubería vaya a ser operada a un esfuerzo de membrana mayor al 20% del esfuerzo mínimo de fluencia de la tubería, se deberá inspeccionar las soldaduras circunferenciales. Un mínimo de 10% de las soldaduras completadas cada día deberá ser seleccionado aleatoriamente por la compañía operadora e inspeccionadas. La inspección se deberá hacer mediante métodos radiográficos u otros métodos no destructivos aceptados (exceptuando inspección visual). Cada soldadura inspeccionada deberá ser revisada completamente alrededor de su circunferencia. En las siguientes locaciones o condiciones, todas las soldaduras circunferenciales deberán ser completamente inspeccionadas. Si algunas de las soldaduras circunferenciales son inaccesibles, serán inspeccionadas un mínimo de 90%. a. Dentro de áreas pobladas tales como subdivisiones residenciales, centros comerciales, y áreas comerciales e industriales designadas; b. Cruces de ríos, lagos y arroyos dentro de áreas sujetas a inundación frecuente; y cruces en puentes de ríos, lagos y arroyos. c. Líneas férreas o carreteras públicas, incluyendo túneles, puentes, y cruces de carreteras y líneas férreas; d. Aguas costeras e. Soldaduras viejas en tuberías usadas. f. Soldaduras de derivaciones no probadas hidrostáticamente de acuerdo con el parágrafo 437.4.1 (b) Estándares de Aceptabilidad. Para la determinación del tamaño y tipo de discontinuidades localizadas por inspección visual, radiografía u otros métodos no destructivos son aplicables los estándares de aceptabilidad para penetración inadecuada y fusión incompleta, quemones-perforaciones, inclusiones, porosidades y bolsas de gas, grietas, acumulación de discontinuidades, y socavados bajo “estándares de Aceptabilidad – Pruebas no Destructivas” en API 1104. Estos estándares no deben ser usados para determinar la calidad de las soldaduras que serán sujetas a ensayos destructivos. 434.8.6 Tipos de Soldadura, Diseño de Juntas y Niples de Transición (a) Soldaduras a Tope. Las juntas soldadas a tope pueden ser de v sencilla, doble v, u otro tipo de muesca apropiada. Los diseños de junta mostrados en la figura 434.8.6(a)-(1) o las combinaciones aplicables de estos detalles de diseño de juntas son recomendados para extremos de igual espesor. La transición entre exteremo0s de espesores desiguales puede ser realizada mediante estrechez o soldadura como se muestra en la figura 434.8.6(a)-(2) o mediante el uso de un nicle de transición prefabricado con una longitud no inferior a la mitad del diámetro de la tubería con un diseño de junta aceptable como se ilustra en la figura 434.8.6(a)-(2). (b) Soldaduras de Filete. Las soldaduras de filete pueden ser cóncavas o ligeramente convexas. El tamaño de las soldaduras de filete se establece como la longitud del cateto del mayor triangulo recto isósceles como se muestra en la figura 434.8.6(b), la cual cubre los detalles recomendados de la uniones de bridas. 434.8.7 Remoción o Reparación de Defectos (a) Quemones de Arco. Quemones de arco pueden causar severas concentraciones de esfuerzo en tuberías y deberán ser prevenidas o eliminadas. La mella metalúrgica causada por el quemón de arco deberá ser removida por pulido, proveyendo que el pulido no reduzca el espesor de pared remante a menos del mínimo permitido por las especificaciones del material. La remoción completa de la mella metalúrgica creada por un quemón de arco puede ser determinada de la siguiente manera. Después de haber sido eliminada la evidencia visible del quemón de arco mediante pulido, limpie el área pulida con una solución de persulfato de amonio al 20%. Puntos ennegrecidos son evidencia de una mella metalúrgica e indica que es necesario un pulido adicional. Si después de pulido, el espesor de pared resultante es menor que el permitido por las especificaciones del material, la porción de la tubería que contiene el quemón de arco deberá ser removida como un cilindro. Está prohibido colocar un parche. (b) Defectos de Soldadura. La autorización para reparación de soldaduras, remoción o reparación de defectos de soldadura, y pruebas de soldaduras reparadas deberán ser hechas de acuerdo con API 1104. (c) Defectos de Tubería. Laminaciones, extremos rajados, u otros defectos en la tubería deberán ser reparados o removidos de acuerdo con el parágrafo 434.5(b) Figura 434.8.6(a)(1) DISEÑO DE JUNTAS SOLDADAS A TOPE ACEPTABLES PARA IGUALES ESPESORES DE PARED Figura 434.8.6(a)(2) DISEÑO DE JUNTAS ACEPTABLES SOLDADAS A TOPE PARA ESPESORES DE PARED DESIGUALES 434.8.8 Precalentamiento y Temperatura entre Pases (a) Aceros al carbono con contenidos de carbono especificado superior al 0.32% (análisis de colada) o un carbón equivalente (C + ¼ Mn) superior al 0.65% (análisis de colada) deberán ser precalentados. El precalentamiento también puede ser requerido para aceros con bajo carbón o carbón equivalente cuando existan las condiciones que limiten la técnica de soldadura que pueda ser usada, o tienda a afectarse adversamente la calidad de la soldadura. El control de la temperatura entre pases también puede ser requerido (b) Cuando se suelden materiales disímiles que tenga diferentes requerimientos de precalentamiento, gobernará el material que requiera mayor precalentamiento. (c) El precalentamiento puede ser realizado mediante un método apropiado, verificando que sea uniforme y que la temperatura no cae debajo de la mínima prescrita durante las operaciones de soldadura. (d) La temperatura de precalentamiento puede ser comprobada mediante el uso de tizas indicadoras de temperatura, termopares, pirómetros, u otro método apropiado para asegurar que se obtiene la temperatura requerida y que es mantenida durante la operación de soldadura. 434.8.9 Alivio de Esfuerzos. (a) Se deberá hacer alivio de esfuerzo a las soldaduras cuando la garganta efectiva [ver Fig 434.8.6(a)-(2)] excede 1 ¼ plg. (32 mm), a menos que se pueda demostrar mediante las pruebas de calificación del procedimiento de soldadura que el alivio de esfuerzo no es necesario. Soldaduras en acero al carbono con gargantas efectivas superiores a 1 ¼ plg. (32 mm), hasta e inclusive 1 ½ plg. (38 mm) pueden ser excluidas de alivio de esfuerzo si se usa una temperatura mínima de precalentamiento de 200 ºF (93 ºC). El alivio de esfuerzo puede ser requerido para gargantas efectivas más delgadas cuando los materiales, consumibles de soldadura, proceso de soldadura, líquidos transportados, o temperatura lo hagan necesario. El espesor usado para determinar los requerimiento de alivio de esfuerzo de conexiones ramificadas o bridas tipo “slip on” deberá ser espesor de la tubería o cabezal. (b) En soldaduras de materiales disímiles, si aluno de los materiales requiere alivio de esfuerzo, la junta requerirá alivio de esfuerzo. 434.9“Tie–in” Los intervalos dejaos en la construcción continua de la línea en puntos tales como cruces de ríos, canales, carreteras, líneas férreas, requieren consideraciones especiales en la alineación y soldadura. El equipo suficiente deberá estar disponible y tener cuidado en no forzar o deformar la tubería para lograr la alineación. 434.10 Instalación de la Tubería en la Zanja. Es muy importante que sean minimizados los esfuerzos inducidos en la tubería durante la construcción. La tubería deberá ajustarse a la zanja sin el uso de fuerzas externas para mantenerla en su lugar hasta que se complete el relleno. Cuando la tubería es bajada a la zanja, se debe tener cuidado de no inducir esfuerzos no debidos en la tubería. 434.11 Relleno. El relleno deberá ser realizado de manera que provea un soporte firme a la tubería. Cuando exista grandes rocas en el material de relleno, se deberá tener cuidado para prevenir daños a la tubería y al revestimiento haciendo el relleno inicial con material libre de rocas, de forma suficiente para prevenir el daño por rocas. Cuando se inunde la zanja, se deberá tener cuidado de que la tubería no flote del fondo de la zanja antes de completar el tapado de la misma. 434.12 Restauración y Limpieza del derecho de Vía. Estas operaciones deberán seguir buenas prácticas de construcción y consideraciones de seguridad pública y privada. 434.13 Cruces Especiales Los cruces de aguas, ferrocarriles y carreteras requieren consideraciones especiales que no están completamente cubiertas en reglamentaciones generales, puesto que todas involucran variaciones en el diseño básico. La compañía dueña de la línea deberá obtener los permisos requeridos para tales cruces. El diseño deberá emplear buenas prácticas de ingeniería y de construcción de tuberías con mínimo riesgo para las facilidades y debido a consideraciones de seguridad pública. La construcción deberá ser organizada para que resulte en una interferencia mínima con el tráfico o las actividades de los dueños de las propiedades adyacentes. Se deberán hacer esfuerzos adecuados para determinar la localización de tubería enterradas, líneas auxiliares, y otras estructuras subterráneas a lo largo o que crucen le derecho de vía propuesto. Los dueños de cualquier estructura afectada deberán ser notificados con anterioridad de la construcción propuesta, de modo que ellos puedan hacer operaciones de preparación. , Figura 434.8.6(b) detalles de Uniones Recomendadas de Bridas 434.13.1 Cruces de Agua. Los cruces de ríos, corrientes, lagos, y cuerpos de agua son problemas individuales y el diseñador deberá inspeccionar la composición del fondo, variación en bancos, velocidad del agua y problemas estacionales especiales. El diseñador deberá determinar si el cruce se hará bajo el agua, sobre el agua mediante un puente suspendido, o soportado en un puente adyacente. La continuidad de la operación y la seguridad de la población deberán ser los factores que controlen tanto el diseño como la construcción. Donde se requiera se deberán preparar planos detallados y especificaciones tomando en cuenta las anteriores y otras consideraciones especiales o las limitaciones impuestas por la entidad reguladora involucrada. (a) Construcción Bajo el Agua. Los planos y especificaciones deberán describir la posición de la línea, mostrando las relaciones de la tubería con el fondo natural y la profundidad del nivel de agua cuando sea aplicable. Para cumplir las condiciones establecidas en el parágrafo 434.13.1 puede ser especificada una tubería de pared más gruesa. La aproximación y la posición de la línea en los bancos es importante, y es la posición de la línea a través del fondo. Se deberán dar consideraciones especiales a la profundidad de la cubierta y otros medios para proteger la tubería en zonas de navegación. Se deberán dar consideraciones especiales a los revestimientos protectores y el uso de chaquetas de concreto o la aplicación de pesas. Se deberá proveer una inspección completa. Se deberán tomar precauciones durante la construcción para limitar los esfuerzos por debajo de los niveles que podrían pandeo o colapso debido a la pérdida de redondez de la tubería. 434.13.2 Estructuras Elevadas. Estructuras elevadas usadas para suspender tuberías deberán ser diseñadas y construidas basadas en juicios de ingeniería y dentro de las restricciones o regulaciones de los entes gubernamentales que tengan jurisdicción. Planos detallados y especificaciones deberán ser preparados donde se requieran y se deberá proveer una inspección adecuada que asegure la adherencia completa. 434.13.3 Fijado a Puentes. Requerimientos especiales son involucrados en este tipo de cruces. Deberá considerarse el uso de tuberías de acero de alta resistencia y bajo peso, diseño apropiado e instalación de sujetadores, una protección especial para evitar el daño por los elementos o el puente. Cualquier acuerdo sobre restricciones o precauciones deberán estar contenidos en las especificaciones detalladas. Los inspectores deberán asegurar que se cumplen estos requerimientos. 434.13.4 Cruces de Vías y Ferrocarriles. (a) La seguridad del público general y la prevención del daño a la tubería por razones de su localización son las consideraciones primarias. La gran variedad de tales cruces imposibilitan diseños estándar. Las especificaciones de construcción deberán cubrir el procedimiento para tales cruces, basados en los requerimientos del sitio específico. (b) se prefiere la instalación de tuberías sin casing. Dicha instalación deberá estar de acuerdo con API RP1102. Como se especifica en el parágrafo 461.1.2(f), si se usa casing, la tubería recubierta deberá ser soportada independientemente en cada extremo del casing y aislada del casing, y los extremos deberán ser sellados usando un material durable y no conductor eléctrico. (c) El esfuerzo efectivo debido a la a presión interna y las cargas externas (incluyendo tanto cargas vivas como muertas) en tuberías instaladas en ferrocarriles o carreteras sin el uso de casing no deberá exceder 0.90SMYS (mínimo esfuerzo de fluencia específico). La componente cíclica del esfuerzo también debe revisado por falla a fatiga. 434.14 Construcción en Aguas Costeras Planes y especificaciones deberán describir el alineamiento de la línea, profundidad debajo del nivel de agua medio, y la profundidad por debajo del fondo si hay zanja. Se deberá dar consideración especial al uso de revestimiento(s) pesado, anclajes, u otros medios para mantener la posición de la tubería bajo las condiciones anticipadas de flotación y movimiento del agua. Se deberá proveer una inspección a la construcción completa. Se deberá tener precaución durante la construcción para limitar los esfuerzos por debajo del nivel que podría causa pandeo o colapso debido a la pérdida de redondez de la tubería. 434.15 Válvulas de Bloqueo y Aislamiento. 434.15.1 Generalidades (a) Válvulas de bloqueo y aislamiento deberán ser instaladas para limitar el riesgo y daño de descargas accidentales y para facilitar el mantenimiento del sistema de tubería. (b) Las válvulas deberán estar en sitios accesibles, protegidas de daño y soportes apropiados para prevenir asentamientos diferenciales o movimientos de la tubería conectada. Cuando la válvula sea provista de un dispositivo de operación para abrir o cerrar, se deberá proteger y su acceso será sólo para personal autorizado. (c) Las válvulas en tuberías sumergidas deberán ser marcadas por técnicas de ubicación para facilitar una localización rápida cuando sea requerida su operación. 434.15.2 Válvulas de la línea. (a) Las válvulas de bloque de la línea principal deberá ser instalada aguas arriba del mayor cruce de río y estanque de suministro de agua potable. Ya sea un a válvula de bloqueo o cheque deberá ser instalada aguas debajo del mayor cruce de río y estanque de suministro de agua potable (b) Una válvula de bloqueo principal deberá ser instalada en las estaciones de bombeo, y una válvula de bloqueo o cheque (donde aplique para minimizar el contraflujo en la línea) deberá ser instalada en otra localización apropiada a las características del terreno. En áreas industriales, comerciales y residenciales donde las actividades de construcción presenten un riego particular de daño externo a la tubería, se deberán hacer provisiones para la localización y espaciamiento adecuados de las válvulas de mantenimiento consistentes con el tipo de líquidos a ser transportados. (c) Una válvula de bloqueo principal de operación remota deberá ser provista en las facilidades de de control remoto de la tubería para aislar segmentos de la línea. (d) En sistemas de tubería que transporten GLP o Amonio-Anhídrido líquido, válvulas de cheque deberán ser instaladas donde sea aplicable con cada válvula de bloqueo para proveer un bloqueo automático del flujo de reversa en sistemas de tubería. e) Con el objeto de facilitar el control de la operación, limitar la duración de un derrame, y hacer más rápido las reparaciones, las válvulas de bloqueo deberán ser instaladas espaciadas máximo una distancia de 7.5 millas (12 km) en sistemas de tuberías de transporte de GLP o AmonioAnhídrido líquido en áreas industriales, comerciales y residenciales. 434.15.3 Estaciones de Bombeo, Patios de Tanques y Terminales (a) Se deberán instalar válvulas en la succión y descarga de las estaciones de bombeo de modo que la estación de bombeo pueda ser aislada del sistema. (b) Se deberán instalar válvulas en las líneas de entrada o salida en patios de tanques o terminales en sitios convenientes de modo que el patio de tanques o terminales pueda ser aislado de otras facilidades tales como la línea, múltiples o estaciones de bombeo. 434.16 Conexiones a la Línea Principal. Donde sean hechas conexiones tales como líneas de derivación, válvulas de alivio, venteos de aire, etc; a la línea principal. Estas deberán hacerse de acuerdo con el parágrafo 404.3.1. Cuando se hacen tales conexiones o adiciones a líneas recubiertas, todo el recubrimiento dañado deberá ser removido y remplazado con material nuevo de recubrimiento de acuerdo con el parágrafo 461.1.2(h). Las conexiones deberán incluir este recubrimiento protectivo 434.17 Trampas de Raspadores 434.17.1 Las trampas de raspadores serán instaladas según se estime necesario para la buena operación. Todas las tuberías, válvulas, accesorios, cierres, deberán cmplir con las secciones apropiadas de este Código. 434.17.2 Las trampas de raspadores en las terminaciones de la línea deberán ser ancladas bajo el suelo con adecuadas anclas de concreto cuando se requieran y soportes apropiados arriba de suelo para prevenir la transmisión de los esfuerzos de la línea debido a la expansión y contracción a las facilidades conectadas. 434.17.3 Las trampas de raspadores y sus componentes deberán ser ensamblados de acuerdo con el parágrafo 435, y probada a presión a los mismo límites de la línea principal. Ver parágrafo 437.4 434.18 Marcas de la Línea. Marcas de ubicación adecuadas de la línea indicando precaución para la protección de la tubería, el público y las personas que desarrollen trabajos en el área deberán ser instalados sobre cada línea a cada lado de la vía, carretera, ferrocarril, y cruces de corrientes. Marcaciones de acuerdo con los requerimientos de les entes reguladores deberán ser instalados a cada lado de cruces de corrientes navegables. API RP 1109 deberá ser usado como guía. 434.19 Control de la Corrosión. La protección de la tubería y los componentes férreos a la corrosión externa e interna deberá ser como se prescribe en el capítulo VIII 434.20 Estaciones de Bombeo, Patios de Tanques, y Construcción de Terminales 434.20.1 Generalidades Todos los trabajos de construcción desarrollados en estaciones de bombeo, patios de tanques, terminales, instalación de equipos tuberías y facilidades deberán ser hechos bajo las especificaciones de construcción. Dichas especificaciones deberán cubrir todas las fases del trabajo bajo contrato y deberá ser lo suficientemente detallado para asegurar que los requerimientos de este Código serán cumplidos. Dichas especificaciones deberán incluir detalles específicos en condiciones de suelos, fundaciones y trabajos de concreto, fabricación en acero y erección de edificaciones, tubería, soldadura, equipo y materiales, y todos los factores de construcción que contribuyan a la seguridad y prácticas adecuadas de ingeniería. 434.20.2 Ubicaciones. Estaciones de bombeo, patios de tanques, y terminales deberán ser localizados en la cuota de la tubería o propiedad arrendada en orden de asegurar que las precauciones adecuadas de seguridad pueden ser aplicadas. Las estaciones de bombeo, patio de tanques, o terminales deberán ser ubicados a tales distancias libres de propiedades adyacentes que no estén bajo el control de la compañía, de modo que minimicen las comunicaciones de fuego de estructuras en propiedades adyacentes. Se deberá dejar suficiente espacio libre alrededor de las construcciones y múltiples para proveer acceso para el mantenimiento del equipo y equipos de control de fuego. Las estaciones, patios de tanques o terminales deberán dotarse con cercas de tal forma que minimice el acceso no autorizado, y las vías y puertas deberían ubicarse para dar acceso o salida rápida de las instalaciones. 434.20.3 Instalaciones de Edificaciones. Las edificaciones deberán ser localizadas y construidas para cumplir con los planos y especificaciones detalladas. La excavación e instalación de fundaciones y la erección de las edificaciones deberán ser hechas por artesanos familiarizados las fases respectivas del trabajo, y todo trabajo deberá ser hecho en una manera segura y esmerada. Se deberá proveer de inspección para asegurar que se cumplen los requerimientos de los planos y especificaciones. 434.20.4 Equipo de Bombeo y Accionadores Primarios. La instalación de los equipos de bombeo y accionadotes primarios (motores) deberán ser cubiertos por planos y especificaciones detalladas los cuales han tomado en cuenta las variables inherentes en las condiciones del suelo, utilización, y la distribución del equipo para proveer una fácil operación y acceso al mantenimiento. La maquinaria deberá ser manejada y montada de acuerdo con reconocidas prácticas de montaje y provistas con cubiertas protectoras para evitar daños durante la construcción. Las recomendaciones de los detalles de instalación provistos por los fabricantes para las tuberías auxiliares, ajuste y alineamiento deberán ser considerados como requerimientos mínimos. 434.20.5 Tuberías en estaciones de bombeo, patios de Tanques y Terminales. Toda la tubería, inclusive pero no limitada a las interconexiones a la unidad principal, múltiples, trampas de raspadores, tec; las cuales pueden estar sujetas a las presión de la línea principal deberán ser construidas de acuerdo los estándares de soldadura (ver para. 434.8), requerimientos de control de corrosión (ver capítulo VIII), y otras prácticas de este Código. 434.20.6 Equipos de Protección y Control. Los equipos de control y protección de presión, incluyendo dispositivos limitadores de presión, reguladores, controladores, válvulas de alivio, y otros dispositivos de seguridad, mostrados en los planos requeridos por las especificaciones, deberán se instalados por trabajadores competentes y experimentados. La instalación deberá ejecutada con cuidado en el manejo y minimizando la exposición de los instrumentos y dispositivos a las condiciones inclementes del clima, polvo, o suciedad para prevenir daños. También las tuberías, tubos, o los rieles de montaje no deberán causar distorsiones o alguna deformación en el instrumento e dispositivo. Los instrumentos y dispositivos deberán ser instalados de modo que puedan ser revisados sin necesidad de interrupciones en la operación. Después de la instalación, los equipos de protección y control deberán ser probados bajo las condiciones aproximadas de operación actual para asegurar su apropiado funcionamiento. 434.20.7 Protección contra Incendio. Cuando se provea de protección contra incendio, deberá estar de acuerdo con las recomendaciones de la NFPA 30. Si el sistema instalado requiere los servicios de bombas contra-incendio, su sistema de potencia deberá ser separado del sistema de potencia de la estación de forma que su operación no sea afectada por una parada de emergencia de las instalaciones. 434.21Almacenamiento y Trabajos de Tanqueo. 434.21.1 Generalidades. Todos los trabajos de construcción desarrollados en almacenamiento trabajos de tanqueo y equipos auxiliares, tubería y facilidades deberán realizarse bajo especificaciones de construcción. Dichas especificaciones deberán cubrir todas las fases del trabajo bajo el contrato, deberán detallarse en forma suficiente para asegurar que se cumplan los requerimientos del Código. Dichas especificaciones deberán incluir detalles específicos de las condiciones de suelos, trabajos de fundaciones y concreto, fabricación y erección de tanques, tubería, soldadura, equipos y materiales, diques, y todos los factores de construcción que contribuyan a prácticas seguras y sanas de ingeniería. 434.21.2 Localización. (a) El tanqueo deberá ser localizado en los terrenos de la línea o propiedad arrendad con el propósito de asegurar que se puedan aplicar las precauciones adecuadas de seguridad. Las facilidades de tanques deberán ser localizadas a distancias de propiedades adyacentes que no estén bajo el control de la compañía tales que minimicen la el paso de fuego de estructuras en propiedades adyacentes. Se deberán hacer consideraciones similares para las localizaciones relativas entre múltiples de estación, equipos de bombeo, facilidades de mantenimiento, habitaciones del personal, etc. Se deberá dejar suficiente espacio abierto alrededor de las facilidades de tanques y equipos asociados para proveer acceso para el equipo de mantenimiento y contra-incendio. El área de tanqueo deberá ser cercada de forma que minimice el acceso no permitido, y las vías y puertas deben ubicarse para dar facilidades de ingreso y egreso a las facilidades (b) El espacio de tanqueo será gobernado por los requerimientos de NFPA 30. 434.21.3 Almacenamiento en Tanques y Tubería (a) Los tanques para el almacenamiento o manejo de crudo y productos líquidos del petróleo y alcoholes líquidos que tengan presiones de vapor aproximadamente atmosféricas deberán ser construidos de acuerdo con API 650, API 12B, API 12D, API 12F, o diseñados y construidos de acuerdo con buenas prácticas aceptadas de ingeniería. (b) Los tanques para el almacenamiento o manejo de crudo y productos líquidos del petróleo y alcoholes líquidos que tengan presiones manométricas de vapor de 0.5 psi (0.035 bar) pero que no excedan 15 psi (1 bar) deberán ser construidos de acuerdo con API 620 (c) Los tanques usados para el almacenamiento o manejo de líquidos que tengan presiones manométricas de vapor mayores a 15 psi (1 bar) deberán ser diseñados y construidos de acuerdo con el diseño de constructores acreditados de tanques y el código ASME sección VIII, División 1 o 2. (d) La tubería enterrada usada para almacenamiento y manejo petróleo líquido, alcoholes líquidos o amonio-anhídrido líquido deberá ser diseñada y construida de acuerdo con los requerimientos para componentes de tubería de éste Código. 434.21.4 Fundaciones. Las fundaciones de los tanques deberán ser construidas de acuerdo con los planos y especificaciones los cuales tomarán en cuenta las condiciones del suelo, tipo de tanque, uso y ubicación general. 434.21.5 Diques o barreras contra-fuego. La protección de la estación de la línea, patio de tanques, terminal, u otras facilidades contra daño por incendio de facilidades adyacentes, también como la protección del público general, puede imponer la necesidad de diques o barreas contrafuego alrededor del tanque o entre el tanque y la estación o el terminal. Los diques de los tanques o barreras contra-fuego, donde se requieran, deberán ser construidos para cumplir los requerimientos de capacidad colocados en NFPA 30. 434.22 Instalaciones Eléctricas 434.22.1 Generalidades. Las instalaciones eléctricas para iluminación, potencia y control deberán ser cubiertas por planos y especificaciones detalladas, y las instalaciones deberán estar de acuerdo con los códigos aplicables al tipo específico de circuito y clasificación de áreas para instalaciones eléctricas. Se deberá proveer de inspecciones, y todos los circuitos deberán ser probados antes de la operación para asegurar que la instalación fue realizada de una forma esmerada para proveer la seguridad continua del personal y de los equipos. Las instalaciones deberán ser hechas de acuerdo con NFPA 70. y API RP 500C. 434.22.2 Manejo y Cuidado de los Materiales. Todos los equipos e instrumentos eléctricos deberán ser manejados cuidadosamente y almacenados adecuadamente o empacados para prevenir daños, deterioro, o contaminación durante la construcción. Los componentes empacados no serán expuestos antes de su instalación. El equipo susceptible de daño, o deterioro por exposición a la humedad deberá ser protegido adecuadamente por medios apropiados como empaques de película plástica, disecantes o calentamiento eléctrico. 424.22.3 Instalación. La instalación de los materiales eléctricos deberá ser hecha por personal calificado familiarizado con los detalles de los aspectos eléctricos y requerimientos del código para tales instalaciones. En todo momento se deberá tener cuidado para evitar el daño del aislamiento de los cables y alambre. Todas las instalaciones parciales deberán ser protegidas de daño durante la construcción. El diseño y las especificaciones de la instalación deberán considerar las necesidades de protección contra el polvo o la humedad de elementos especiales como relés, pequeños interruptores, y componentes electrónicos. En ningún caso se deberá usar las estructuras de los motores eléctricos u otro equipo eléctrico a tierra como la conexión a tierra para soldadura eléctrica. 434.23 Medidores de Líquido. 434.23.1 Medidores de desplazamiento positivo, medidores de turbina, o dispositivos de medición de líquido equivalentes y sus facilidades deberán ser diseñados e instalados de acuerdo con API Manual of Petroleum measurement Standards 434.23.2 Se deberán hacer provisiones para permitir a éstas facilidades sólo por personal autorizado. 434.23.3 El ensamblaje de los componentes de las facilidades de los medidores deberán estar de acuerdo con para 435 434.24 Coladores y Filtros para Líquido 434.24.1 Los filtros y coladores deberán diseñarse a las mismas limitaciones de presión y sujetos a las mismas presiones de prueba como el sistema de tubería en la cual son instalados, y soportados de tal manera que sean prevenidas cargas indebidas al sistema de tubería conectada. 434.24.2 El diseño y la instalación deberá proveer la facilidad de mantenimiento y servicio sin interferencia con la operación de la estación. 434.24.3 El medio filtrante deberá ser de tal tamaño de retención y capacidad de modo que proteja completamente las facilidades contra la intrusión de sustancias extrañas dañinas 434.24.4 El montaje de los filtros o coladeras y sus componentes deberá estar de acuerdo con para 435 435 . ENSAMBLE DE LOS COMPONENTES DE LA TUBERIA 435.1 Generalidades El ensamble de varios componentes de la tubería ya sean hechos entienda o como una erección en campo, deberán ser hechos de modo que la tubería erigida cumpla con los requerimientos de este Código y con los requerimientos específicos del diseño de ingeniería. 435.2 Procedimiento de Apernado. 435.2.1 Todas las juntas bridadas deberán ser ajustadas de modo que el empaque contacte las caras uniformemente y sea hecho con esfuerzos uniformes en los pernos. 435.2.2 En juntas bridadas con empaque apernados, el empaque deberá ser comprimido apropiadamente de acuerdo con los principios de diseño aplicables al tipo de empaque usado. 435.2.3 Todos los pernos o tornillos deberán extenderse completamente a través de sus tuercas 435.3 Tuberías de las Unidades de Bombeo 435.3.1 La tubería de las unidades principales de bombeo deberán ser diseñadas y soportadas de forma tal que cuando se ensamblen a las bridas de las bombas y válvulas estén relativamente libres de esfuerzos y no adiciones esfuerzos o cargas a la estructura de la bomba. 435.3.2 El diseño y ensamble deberá tomar en cuenta las fuerzas de expansión y contracción para minimizar su efecto dentro del ensamble. 435.3.3 Todas las válvulas y accesorios en las unidades de bombeo deberán soportar los mismos niveles de presión como los requeridos por la presión de operación de la línea. 435.3.4 La soldadura deberá estar de acuerdo con el parágrafo 434.8 del Código. 435.3.5 El apriete de pernos deberá estar de acuerdo con el parágrafo 435.2 435.4 Múltiples. 435.4.1 Todos los componentes dentro del ensamble del múltiple, incluyendo válvulas, bridas, accesorios, cabezales, y ensambles especiales deberán soportar las presiones de operación y las cargas especificadas para el servicio específico de la tubería a la cual se conectan. 435.4.2 Los bancos de medición, el “loop” de prueba, y las trampas de raspadores deberán estar sujetos a los mismos requerimientos de ensamble como los múltiples. 435.4.3 Los cabezales múltiples con varias salidas deberán tener salidas diseñadas como se cubre en el para. 404.3.1(b) y 404.3.1(d)(2), respectivamente. 435.4.4 Los cabezales múltiples ensamblados a partir de tes, accesorios y bridas forjadas pueden ser ensamblados con “jigs” para asegurar la alineación de los componentes. Se podrá considerar alivio de esfuerzo. 435.4.5 Toda soldadura en cabezales y múltiples deberá ser conforme al para 434.8 435.4.6 El ensamble final de todos los componentes deberá minimizar los esfuerzos de trabado. El ensamble completo deberá ser soportado adecuadamente para proveer un desbalance y vibración mínimos. 435.5 Tuberías Auxiliares para Petróleo Líquido, Dióxido de Carbono, Amonio-Anhídrido Líquido o Alcohol Líquido 435.5.1 Toda tubería auxiliar entre las unidades principales y componentes auxiliares deberá ser ensamblada de forma esmerada y de acuerdo con el código aplicable. 435.5.2 Todas las líneas auxiliares soldadas deberán ser ensambladas de acuerdo con los requerimientos de éste Código con provisiones especiales como las requeridas en el ensamble para minimizar los esfuerzos de trabado, y para soporte adecuado o restricciones para minimizar la vibración. CAPITULO VI INSPECCION Y PRUEBA 436 INSPECCION 436.1 Generalidades Las prevenciones tomadas para la inspección de la construcción de la línea y facilidades relacionadas deberá ser adecuada para asegurar cumplimiento con el material, construcción, soldadura, ensamble, y requerimiento de prueba de este Código. 436.2Calificación de los Inspectores El personal de inspección deberá ser calificado mediante entrenamiento y experiencia. Dicho personal deberá ser capaz de desarrollar los siguientes servicios de inspección. (a) Derecho de via y pendientes; (b) Excavaciones (c) Inspección del tendido y de la superficie de la tubería (d) Soldadura (e) Revestimiento (f) Cruces y bajado (g) Relleno y limpieza (h) Prueba de presión (i) Servicios especiales para prueba e inspección de facilidades, tales como construcción de estaciones, cruces de ríos, instalaciones eléctricas, radiografía, control de corrosión, etc; según pueda ser requerido. 436.5 Tipo y Alcance del Examen Requerido 436.5.1 Visual (a) material (1) Todo componente de la tubería deberá ser inspeccionado visualmente para asegura que no he ocurrido daño mecánico durante embarque y manejo antes de ser conectado al sistema de la tubería. (2) Toda la tubería deberá ser inspeccionada visualmente para descubrir cualquier defecto como se describe en los parágrafos 434.5 y 434.8.7 (3) En sistemas donde la tubería escalonada por grado, espesor de pared, o ambas, se deberá tener especial cuidado para asegurar una adecuada ubicación de la tubería. Permanentemente se deberán mantener los registros mostrando la localización de cada grado, espesor de pared, tipo, especificación, y fabricante de la tubería. (b) Construcción (1)Se deberá proveer de una inspección visual para la detección de defectos superficiales en la tubería para cada trabajo justamente antes de cada operación de revestimiento y durante el bajado y tapado de la tubería (2)La operación de limpieza de la tubería deberá ser inspeccionada minuciosamente para proveer una superficie limpia dentro de la tubería. (3) Antes de soldar, la tubería deberá ser examinada para verificar que los biseles se encuentren libres de daño, y la alineación apropiada de la junta (4) los cordones deberán ser inspeccionado, particularmente por grietas antes de se aplique posteriores cordones (5) la soldadura completa deberá ser limpiada e inspeccionada antes de la operación de revestido, y las irregularidades que pudieren sobresalir del revestimiento deberán ser removidas. (6) Cuando la tubería es revestida, se deberá inspeccionar para determinar que la maquina de revestimiento no cause rasguños o entallas nocivas en la superficie de la tubería. (7) Laceraciones en el revestimiento de la tubería deberán ser inspeccionadas antes de repara el revestimiento para observar si la superficie de la tubería ha sido dañada. El revestimiento y la tubería dañados deberán ser reparados de que la tubería sea bajada a la zanja. (8) Todas la reparaciones, cambios, o reemplazos deberán ser inspeccionadas antes de ser cubiertas. (9) la condición de la zanja deberá ser inspeccionada antes de ser bajada la tubería para asegurar la protección adecuada de la tubería y del revestimiento. Para cruces bajo el agua la condición de la zanja y el ajuste de la tubería en la zanja (10) El ajuste de la tubería en la zanja deberá ser inspeccionado antes de la operación de tapado. (11) las operaciones de tapado deberán ser inspeccionadas en cuanto a la calidad y compactación del tapado, colocación del material para el control de la erosión, y daños posible al revestimiento de la tubería. (12) Los cruces con funda (casing) deberán ser inspeccionados durante la instalación para determinar que la tubería de transporte está soportada, sellada y aislada de la funda (casing) (13) Los cruces de ríos deberán tener una inspección minuciosa y deberá ser y tomado su perfil después de la construcción. (14) Todos los componentes de la línea adicionales a la tubería deberán ser inspeccionados para asegurar condiciones libre de daño y una instalación apropiada 436.5.2 Tipos de Examen Suplementarios (a) las pruebas de soldaduras ejecutadas en campo deberán ser hechas de acuerdo con el parágrafo 434.8.5 (b) La inspección radiográfica de las soldaduras deberá ser realizada de acuerdo con el parágrafo 434.8.5 (c) La tubería revestida deberá ser inspeccionada de acuerdo tonel parágrafo 461.1.2 436.6 Reparación de Defectos 436.6.1 Los defectos de fabricación de la tubería deberán ser reparados o eliminados de acuerdo con el parágrafo 434.5 436.6.2 Los defectos de soldadura deberán ser reparados de acuerdo con el parágrafo 434.8.7 436.6.3 Holidays u otros daños en el revestimiento deberán ser reparados de acuerdo con el parágrafo 461.1.2 437 PRUEBAS 437.1 Generalidades (a) Con el propósito de cumplir los requerimientos de éste Código, es necesario que las pruebas se realicen sobre el sistema completo y sobre partes constitutivas del sistema terminado. Cuando en éste Código sean hechas referencias a las pruebas o porciones de pruebas descritas en otros códigos y especificaciones, estas deberán ser consideradas como parte de éste Código. (b) Si ocurre alguna fuga durante las pruebas, la sección de línea o el componente deberá ser reparado o remplazado y probado nuevamente de acuerdo con éste Código. 437.1.3 Pruebas de Artículos Fabricados. (a) los artículos fabricados como trampas de raspadores, múltiples, cámaras de volumen, tec; deberán ser probados hidrostáticamente a límites de presión iguales o mayores que aquellos requeridos por el sistema completo. Esta prueba podrá se conducida separadamente o como una parte del sistema completo. (b)Para las pruebas de artículos fabricados antes de la instalación, se aplicarán los parágrafos de especificaciones que correspondan, listados en la tabla 423.1 437.1.4 Pruebas Después de una Construcción Nueva (a) Sistemas o Partes de Sistemas (1) Todos los sistemas de tubería de transporte de líquidos dentro del alcance de éste código, sin tener en cuenta los esfuerzos, deberán ser probados después de construcción. Los sistemas de Dióxido de carbono deberán ser probados hidrostáticamente (2) Los sistemas que operen a un esfuerzo de membrana mayor al 20% del esfuerzo mínimo especificado de fluencia de la tubería deberán ser probados hidrostátiocamente de acuerdo con el parágrafo 437.4.1 (3) Sistemas que operen a un esfuerzo de membrana igual o menor al 20% del esfuerzo mínimo especificado de fluencia de la tubería podrán ser sujetos a una prueba de fuga de acuerdo con el parágrafo 437.4.3 en lugar de la prueba hidrostática especificada en el parágrafo 437.4.1 (4) Cuando se prueba la tubería, en ningún caso la presión prueba deberá exceder la estipulada en los estándares de especificación del material (excepto tubería), incorporadas en este Código por referencia y listados en la tabla 423.1, del elemento más débil del sistema, o porción del sistema que esté siendo probado (5) Los equipos que no sean sujetos a la prueba de presión deberán ser desconectados de la tubería o aislados. Las válvulas pueden ser usadas si éstas, incluyendo el mecanismo de cierre, son apropiadas para la prueba de presión (b) Pruebas de Tie-in’s. Debido a que alguna veces es necesario dividir la línea en secciones de prueba e instalar cabezales de prueba, tubería de conexión, y otros accesorios necesarios para la prueba, o instalar una sección de reemplazo pre-probada, no se requiere que sean probadas las soldaduras de amarre de las secciones probadas (tie-in); sin embargo, dichas soldaduras de unión de las secciones probadas (tie-in) y las soldaduras circunferenciales de de tuberías pre-probadas deberán ser inspeccionadas por radiografía u otro método no destructivo aceptado de acuerdo con el parágrafo 434.8.5(a)(4) si el sistema no es probado por presión después de la unión (tie-in). Después de tal inspección, la junta deberá ser revestida e inspeccionada antes del tapado de acuerdo con el parágrafo 461.1.2 (c) Controles de Prueba y Equipos de Protección. Todos los equipos de protección y control incluyendo los dispositivos de limitación de presión, reguladores, controladores, válvulas de alivio, y otros dispositivos de seguridad, deberán ser probados para determinar que están en buenas condiciones mecánicas, son de capacidad adecuada, efectividad y confiabilidad en la operación en el servicio en que serán empleados ; funcionen a la presión correcta; e instalados apropiadamente y protegidos de materiales extraños u otras condiciones que pudieren causar una operación inapropiada. 437.4 Prueba de Presión. 437.4.1 Prueba Hidrostática de Tuberías a Presión Interna. (a) Las porciones de sistemas de tuberías para ser operadas a un esfuerzo de membrana mayor al 20% del esfuerzo mínimo especificado de fluencia de la tubería deberán ser sujetas en cualquier punto a una prueba hidrostática equivalente a menos de 1.25 veces la presión interna de diseño en ese punto (ver para 401.2.2) por no menos de 4 horas. Cuando las líneas sean probadas a presiones que desarrollen un esfuerzo de membrana, basado en el espesor de pared nominal, superior al 90% del mínimo esfuerzo especificado de fluencia de la tubería, se deberá tener especial cuidado de prevenir sobredeformaciones en la tubería. (1) Aquellas porciones del sistema de tubería donde todos los componentes presurizados son visualmente inspeccionados durante la prueba para determinar que no existan fugas, no requieren pruebas adicionales. Estas pueden incluir longitudes de tubería que sean preprobadas para uso como secciones de reemplazo. (2) En aquellas porciones del sistema de tubería que no puedan ser inspeccionadas visualmente mientras ocurre la prueba, dicha prueba de presión deberá ser seguida de una prueba de fuga de presión reducida equivalente a n menos de 1.1 veces la presión interna de diseño por no menos de 4 horas (b) Para la prueba hidrostática puede usarse como guía el estándar API RP 1110 (c) La prueba hidrostática deberá ser realizada con agua, excepción de que puede ser usado petróleo líquido que no vaporice rápidamente previendo que: (1) La sección de tubería bajo prueba no es costa afuera, y está fuera de ciudades y otras áreas pobladas y cada construcción dentro de 300 ft (90 m) la sección probada no es ocupada mientras la presión de prueba es igual o mayor a la presión que produce un esfuerzo de membrana de 50% del mínimo esfuerzo de fluencia especificado de la tubería. (2) la sección probada es mantenida bajo la vigilancia regular de patrullas durante la prueba. (3) Se mantiene la comunicación a lo largo de la sección probada. (d) Si el medio de prueba en el sistema será sujeto a la expansión térmica durante la prueba, se deberán tomar medidas para liberar el exceso de presión. Los efectos del cambio de temperatura deberán ser tenidos en cuenta cuando se hagan las interpretaciones de los registros de la presión de prueba. (e) Luego de la finalización de la prueba hidrostática, es importante en climas fríos, que la línea, válvulas y accesorio sean drenado completamente de agua con el objeto de evitar daños debido al congelamiento. (f) Tuberías, válvulas y accesorios para dióxido de carbono, deberán ser drenadas y secadas antes de se puesta en servicio para prevenir la posibilidad de formación de componentes corrosivos a partir de dióxido de carbono y agua. 437.4.3 Prueba de Fuga. Una prueba de fuga hidrostática o neumática de 1 hora puede ser usada para sistemas de tubería que operen a un esfuerzo de membrana igual o menor al 20% del esfuerzo mínimo de fluencia especificado de la tubería. La presión de prueba hidrostática no deberá ser menor a 1.25 veces la presión interna de diseño. La presión manométrica de la prueba neumática deberá ser el menor valor de 100 psi (7 bar) o la presión que produzca un esfuerzo de membrana nominal de 25% del esfuerzo mínimo de fluencia especificado de la tubería. 437.6 Pruebas de Calificación El siguiente procedimiento deberá ser usado donde se requieran pruebas por otras secciones de éste Código 437.6.1 Examen Visual. Tubería nueva o usada a ser instalada deberá ser inspeccionada visualmente de acuerdo con el parágrafo 436.5.1 437.6.2 Propiedades de Flexión. (a) Para tuberías de especificaciones no conocidas o ASTM 120, se reuiqeren las propiedades de flexión si la resistencia mínima de fluencia usada para el diseño es mayor a 24.000 psi (165 Mpa), y después de haber identificado el tipo de junta de acuerdo con el parágrafo 437.6.4. Para tuberías NPS 2 o menores, las pruebas de flexión deberán cumplir los requerimientos de ASTM A53 o API 5L. Para tuberías de diámetro nominal mayor a NPS 2, las pruebas de aplanamiento deberán cumplir con los requerimiento de ASTM A53, API 5L, o API 5LU. (b) El número de ensayos requeridos para determinar las propiedades de flexión deberá ser igual al requerido en el parágrafo 437.6.6 para determinar la resistencia a fluencia. 437.6.3 Determinación del Espesor de Pared. Cuando el espesor de pared nominal no sea conocido, se deberá determinar mediante la medición del espesor en puntos cada cuarto en cada extremo de tramo de tubería. Si se sabe que toda la tubería es grado uniforme, tamaño y espesor nominal se deberá medir en no menos de 5% de las longitudes individuales, pero no menos a 10 longitudes; el espesor de las otras longitudes pueden ser verificados mediante un indicador ajustado al mínimo espesor. Tomadas estas mediciones, es espesor de pared nominal debe ser tomado como el espesor de pared nominal más cercano que este por debajo del promedio de las medidas tomadas, pero en ningún caso mayor a 1.4 veces el último espesor medido para toda tubería menor a NPS 20, y no mayor a 1.11 veces el último espesor medido para toda tubería igual o mayor a NPS 20 437.6.4 Determinación del Factor de Junta Soldada. Si el tipo de la junta soldada longitudinal o espiral es conocido, se puede usar el factor de junta soldada correspondiente (Tabla 402.4.3). De otro modo, como se nota en la tabla 402.4.3, el factor E no deberá exceder 0.60 para tuberías NPS 4 y menores, o 0.8 para tuberías mayores a NPS 4. 437.6.5 Soldabilidad. Para tuberías de acero de especificaciones desconocidas, la soldadbilidad deberá ser determinada de la siguiente forma. Un soldador calificado deberá hacer una soldadura de unión circunferencial en la tubería. Esta soldadura deberá ser probada de acuerdo con los requerimientos del parágrafo 434.8.5. La calificación de la soldadura deberá hacerse bajo las condiciones más severas bajo las cuales la soldadura puede permitirse en el campo y usar el mismo procedimiento que será usado en el campo. La tubería deberá ser considerada soldable si se cumplen los requerimientos establecidos en el parágrafo 434.8.5. Por lo menos una de estas pruebas de soldadura deberá hacerse por cada numero de longitudes a ser usada como se lista abajo. Número Mínimo de Pruebas de soldadura Tamaño Nominal de la Tubería Número de Longitudes por Prueba Menores a 6 400 Entre 6 y 12 200 Mayores a 12 100 Todos los especimenes de prueba deberán ser seleccionados aleatoriamente 437.6.6 Determinación de la Resistencia a Fluencia. Cuando se desconoce el esfuerzo mínimo de fluencia especificad, la mínima resistencia a la tracción, o el porcentaje mínimo de elongación de la tubería, las propiedades tensiles deberán ser establecidas de la siguiente manera. Llevar a cabo todas la pruebas de tensión prescritas por API 5L o 5LU, excepto que el mínimo número de dichas pruebas deba ser como sigue Tamaño Nominal de la Tubería Menores a 6 Entre 6 y 12 Mayores a 12 Número de Longitudes por Prueba 200 100 50 Todos los especimenes de prueba deberán ser seleccionados aleatoriamente 437.6.7 Valor Mínimo de Resistencia Fluencia. Para tuberías de especificaciones desconocidas, la resistencia mínima a fluencia puede ser determina de la siguiente forma. Promedie el valor de todas la pruebas de resistencia a fluencia. La resistencia a fluencia mínima deberá ser tomada como el menor valor de los siguientes (a) 80% del valor promedio de las pruebas de resistencia a fluencia; (b) El mínimo valor de cualquier prueba resistencia a fluencia, excepto que en ningún caso este valor deberá ser tomado mayor a 52.000 psi (358 Mpa); (c) 24.000 psi (165 Mpa) si la relación entre los valores fluencia/tensión excede 0.85. 437.7Registros Se deberá tener mantener un registro en los archivos de la compañía operadora relativo al diseño, construcción y prueba de cada línea dentro del alcance de éste Código. Estos registros deberán incluir las especificaciones del material, mapas de rutas y las hojas de alineación de las condiciones “as built”; localización de cada tamaño de tubería, grado, espesor de pared, tipo de costura (si la hay), y fabricantes, revestimiento, datos de prueba, y en tuberías para dióxido de carbono, los requerimientos de tenacidad. Estos registros deberán ser mantenidos por toda la vida que dure la facilidad. Ver parágrafo 436.5.1(a)(3) CAPITULO VII PROCEDIMIENTOS DE OPERACIÓN Y MAN TENIMIENTO 450 PROCEDIMIENTOS DE OPERACIÓN Y MANTENIMIENTO QUE AFECTAN LA SEGURIDAD DE SISTEMAS DE TUBERIA PARA TRANSPORTE DE LIQUIDOS. 450.1Generalidades (a) No es posible prescribir en éste código un conjunto detallada de procedimientos de operación y mantenimiento que guíe todos los casos. Es posible, sin embargo, para cada compañía operadora desarrollar los procedimientos de operación y mantenimiento basados en las medidas de éste Código, y la experiencia y conocimiento de la compañía de sus facilidades y condiciones bajo las cuales estas son operadas, lo cual será adecuado para el punto de partida de la seguridad pública. (b) Los métodos y procedimientos establecidos aquí sirven como una guía general, pero no eximen de la responsabilidad individual o de la compañía operadora de acciones prudentes, que las circunstancia particulares presentes, sean aconsejables (c) Deben ser reconocido que las condiciones locales (tales como los efectos de la temperatura, características del contenido de la línea, y la topografía) tendrán que ver considerablemente con la propuesta de trabajo de un mantenimiento particular y reparación. (d) Donde sea transportado amonio-anhídrido líquido, deberá estar disponible equipo de seguridad adecuado para el uso personal en todas las áreas de trabajo y facilidades de operación. Dicho equipo de seguridad deberá incluir por lo menos lo siguiente. (1) mascaras para gas de cara completa (full face) con filtros para amonio-anhídrido (2) mascaras de sumistro de aire independiente (3) gafas ajustadas o con protección da cara completa (full face) (4) guantes protectores (5) botas protectoras (6)Pantalones y camisas protectoras (7) duchas de fácil acceso y/o por lo menos 50 galones (190 litros) de agua limpia en un contenedor abierto. El personal deberá ser instruido en el uso efectivo de las máscaras y filtros del equipo de autocontenido. La ropa protectora deberá ser goma u otro material inmune al amonio 450.2 Planes y Procedimientos de Operación y Mantenimiento. Cada compañía operadora que tenga un sistema de transporte por tubería dentro del alcance de éste Código deberá: (a) Tener planes detallados escritos y programas de entrenamiento para el personal que cubren los procedimientos de operación y mantenimiento para el sistema de transporte por tuberías durante la operación normal y el mantenimiento de acuerdo con el propósito de éste Código; características esenciales recomendadas para ser incluidas en los planes para porciones exclusivas del sistema son dadas en los parágrafos 451 y 452 (b) Tener un plan para el control de la corrosión interna y externa de los sistemas de tubería nuevos y existente, incluyendo los requerimientos y procedimientos prescritos en el parágrafo 453 y el capítulo VIII (c) Tener por escrito un Plan de Emergencia como se indica en el parágrafo 454 para implementación en caso de fallas del sistema, accidentes u otra emergencia; entrenar apropiadamente el personal de operación y mantenimiento que sean responsables de la aplicación del plan, y establecer contacto con los oficiales públicos apropiados con respecto al plan. (d) Tener un plan para la revisión de cambios en las condiciones que afecten la integridad y seguridad del sistema de tubería, incluyendo medidas para un patrullaje periódico y reporte (e) (f) (g) (h) (i) (j) (k) de las actividades de construcción y cambios en condiciones, especialmente en áreas comerciales, residenciales e industriales, y cruces de ríos, carreteras y ferrocarriles con el objeto de considerar la posibilidad de proveer una protección adicional para prevenir daños a la tubería de acuerdo con el parágrafo 402.1 establecer contacto con las autoridades locales quienes expiden los permisos de construcción en áreas urbanas para prevenir accidentes causados por las excavadoras establecer procedimientos para analizar todas las fallas y accidentes con el propósito de determinar la causa y minimizar la posibilidad de recurrencia. Mantener los mapas y registros necesarios para administrar apropiadamente los planes y procedimientos, incluyendo los registros listados en el parágrafo 455 Tener procedimientos para abandonar los sistemas de tuberías, incluyendo los requerimientos del parágrafo 457 Al establecer los planes y procedimientos, dar una atención particular a aquellas porciones del sistema que presenten un mayor riesgo al público en el evento de una emergencia o debido a la construcción o en necesidades de un mantenimiento extraordinario. Operar y mantener su sistema de tubería conforme a etos planes y procedimientos. Modificar los planes y procedimientos cada vez que la experiencia lo dicte y la exposición del sistema al público y cambios en las condiciones de operación lo requieran. 451 MANTENIMIENTO Y OPERACIÓN DE LA LINEA 451.1 Presión de Operación. (a) Se deberá tener cuidado de asegurar que en cualquier punto del sistema de tubería la máxima presión de operación en estado estable y la presión de cabeza estática con la línea en condición parada no excedan en ese punto la presión interna de diseño y los niveles de presión para los componentes usados como se especifica en el parágrafo 402.2.3, y que el nivel de elevación de presión debido a sobrecargas y otras variaciones de la operación normal no excedan la presión interna de diseño en algún punto del sistema y equipos por más del 10% como se especifica en el parágrafo 402.2.4 (b) Un sistema de tubería deberá ser calificado para una presión de operación mayor cuando la mayor presión operación produzca un esfuerzo de membrana mayor al 20% del esfuerzo mínimo de fluencia especificado de la tubería de acuerdo con el parágrafo 456 (c) si el sistema es disminuido a una presión de operación menor en lugar de reparar reemplazar, la nueva presión de operación máxima en estado estable deberá ser determinada de acuerdo con el parágrafo 451.7 (d) para sistemas existentes que utilicen materiales producidos bajo estándares y especificaciones dejadas de publicar, la presión interna de diseño deberá ser determinada usando el esfuerzo admisible y criterios de diseño listados en el tema del código o especificación aplicable en el momento de la construcción original. 451.2 Comunicaciones Se deberá mantener una facilidad de comunicación para asegurar la operación segura de la línea bajo condiciones normales o de emergencia. 451.3 Marcadores. (a) se deberán instalar marcadores sobre cada línea en cada lado de la carretera, autopista, ferrocarril, y cruces de corrientes para localizar e identificar apropiadamente el sistema. No se requieren marcadores para las líneas costa afuera (b) Los marcadores de tubería en los cruces, marcadores aéreos cuando se usan, y otras señales deberán ser mantenidas de forma que indiquen la localización de la línea. Estos marcadores deberán mostrar el nombre de la compañía operadora, y cuando sea posible, un teléfono de contacto para emergencias. Marcadores adicionales para la tubería deberán ser instalados a lo largo de la línea en aéreas de desarrollo y crecimiento para proteger el sistema de la invasión. Deberá ser usado como guía API RP 1109 451.4 mantenimiento del Derecho de Vía. (a) El derecho de vía deberá ser mantenido para tener una clara visibilidad y dar un acceso razonable al equipo de mantenimiento (b) Se deberá tener mantenido el acceso a los sitios de válvulas. (c) las excavaciones y dique deberán ser mantenidos donde sea necesario, para proteger contra deslizamientos de la linea y erosiones de la propiedad. 451.5 Patrullaje. (a) Cada compañía operadora deberá mantener un programa periódico de patrullaje de la línea para observar condiciones superficiales en, o adyacentes al derecho de vía de la línea, indicaciones de fugas, actividades de construcción que no sean de la compañía, y cualquier otro factor que afecte la seguridad y operación de la tubería. Se deberá dar atención especial a actividades tales como constricciones de vías, limpieza de excavaciones, excavaciones, e invasiones al sistema de tubería. Los patrullajes deberán ser hecho a intervalos que no excedan 2 semanas, excepto en sistemas que transporten GLP o amonio-anhídrido líquido deberán se patrullados a intervalos que no excedan 1 semana en áreas comerciales, industriales y residenciales. (b) Los cruces bajo el agua deberán ser inspeccionados periódicamente para revisar que halla un tapado suficiente, acumulación de escombro, o por otra condición cualquiera que afecte la integridad y seguridad de los cruces, y en cualquier momento que se considere que el cruce está en riesgo como resultado de inundaciones, tormentas o sospechas de daño mecánico. 451.6 Reparaciones de la Tubería 451.6.1 Generalidades (a) Las peroraciones deberán ser cubiertas por un plan de mantenimiento [ver parágrafo 450.2(a)] y deberán ser ejecutados bajo supervisión calificada por personal entrenado conciente y familiarizado con los riegos a la seguridad pública, utilizando equipo localizado estratégicamente y materiales de reparación. El plan de mantenimiento deberá considerar la información apropiada contenida en API Publ. 2200, API Pub. 2201, API RP 1107, y API RP 1111. Es esencial que todo el personal que trabaje en las reparaciones de la línea entienda la necesidad de la planeación cuidadosa del trabajo, ser informados en el procedimiento a seguir para la reparación, y seguir medida de precaución y procedimientos descritos en API Publ 2200. El personal que trabaje en reparaciones de tubería que maneje GLP, dióxido de carbono, alcohol líquido o amonio-anhídrido líquido, deberá ser informado de las propiedades específicas, características, y riesgos potenciales asociados con esos líquidos, las precauciones a tomar luego de la detección de una fuga, y procedimientos seguros de reparación establecido para líneas de GLP en API Publ. 2200. Aprobaciones, procedimientos y consideraciones especiales descritas en API Publ. 2201 deberán ser observadas para soldadura, al hacer perforaciones en caliente en tuberías, recipientes o tanques que estén bajo presión. Tuberías en la vecindad de cualquier reparación deberá ser soportada adecuadamente durante y después de la reparación. (b) Si un fluido inerte es usado para desplazar temporalmente el líquido en un sistema de tubería con el propósito de una reparación, un procedimiento escrito detallado deberá ser requerido. Debido a que la energía potencial de un gas presenta preocupaciones especiales, dicho procedimiento deberá manejar, como mínimo, los factores relacionados con el uso de un gas inerte: (1) maxima tasa de flujo (2) presión, (3) inyección de temperatura (4) disposición o eliminación del gas inerte (5) procedimientos de seguridad El procedimiento deberá ser seguido bajo la supervisión requerida en el parágrafo 451.6.1(a) 451.6.2 Disposición de Defectos (a) Límites y Disposiciones de Imperfecciones 1) Rasguños y entallas que tengan una profundidad mayor al 12 ½ % del espesor de pared nominal deberán ser removidos o reparados. 2) Abolladuras que presenten alguna de las siguientes condiciones deberán ser removidas o reparadas: a. Abolladuras que afecten la curvatura de la tubería en la costura de la tubería o en cualquier soldadura circunferencial; b. Abolladuras que contengan rasguños, entallas, rayones; o c. Abolladuras que excedan una profundidad de ¼ plg (6 mm) en tuberías iguales o menores a NPS 4, o 6% del diámetro nominal de la tubería en tamaños mayores a NPS 4 3) Todo quemón de arco deberá ser removido o reparado. 4) Todas las grietas deberán ser removidas o reparadas 5) Toda soldadura que se encuentre que tenga defectos como se establece en el parágrafo 434.8.5(b) o en la especificación apropiada de tubería, deberá ser removida o reparada 6) Corrosión General. La tubería deberá ser reemplazada, o reparada si el área es pequeña, u operada a una presión reducida (ver parágrafo 451.7) si la corrosión general ha reducido el espesor de pared a menos del espesor de diseño calculado de acuerdo con el parágrafo 404.1.2 disminuido en una cantidad igual a la tolerancia de manufactura aplicable a la tubería o componente. 7) Corrosión por Picadura Localizada. La tubería deberá ser reemplazada, o reparada si el área es pequeña, u operada a una presión reducida (ver parágrafo 451.7) si la corrosión por picadura localizada ha reducido el espesor de pared a menos del espesor de diseño calculado de acuerdo con el parágrafo 404.1.2 disminuido en una cantidad igual a la tolerancia de manufactura aplicable a la tubería o componente. Esto aplica si la longitud del área picada es mayor a la permitida por la ecuación mostrada abajo. El siguiente método aplica solo cuando la profundidad de la picadura por corrosión menor al 80% del espesor de pared nominal de la tubería. Este método no deberá ser usado para evaluar corrosión concentrada en costuras soldadas por resistencia eléctrica (ERW), soldadas por inducción eléctrica, o soldadas por descarga eléctrica. Tampoco podrá ser usada para evaluar para evaluar corrosión que causa pérdida de metal que sea orientada circunferencialmente a lo largo o en soldaduras circunferenciales o en su zona afectada térmicamente. El método puede ser usado, sin embargo, para evaluar el perfil longitudinal de material perdido por corrosión que cruce una soldadura circunferencia o interfiera en una costura soldada por arco sumergido. El área corroída debe estar limpia a metal base. Se deberá tener cuidado en la limpieza de la zona corroída en tuberías presurizadas cuando sea significante l grado de corrosión. L = 1.12 B Dtn Donde 2 c tn −1 B= c 1.1 − 0.15 tn L = máxima extensión longitudinal admisible de área corroida como se muestra en la figura 451.6.2(a)(7), plg (mm) B = valor que no excede 4.0 el cual puede ser calculado de la ecuación anterior o de la figura 451.6.2(a)(7) D = Diámetro externo nominal de la tubería, plg (mm) tn = Espesor de pared nominal de la tubería, plg (mm) c = máxima profundidad del área corroída, plg (mm) 8) Areas donde por pulido se ha reducido el espesor de pared remanente a menos del espesor de diseño calculado de acuerdo con el parágrafo 404.1.2 disminuido en una cantidad igual a la tolerancia de manufactura aplicable a la tubería o componente, puede ser analizado de igual forma como corrosión localizada por picadura [ver parágrafo 451.6.2(a)(7)] para determinar si las áreas pulidas necesitan ser reemplazadas, reparadas, o la presión de operación reducida (ver parágrafo 451.7). ASME B31G puede ser usado como guía 9) Toda tubería que contenga una fuga deberá ser removida o reparada (b) Reparaciones admisibles en Tuberías 1) Si es práctico, la línea deberá ser sacada de servicio y reparada mediante el corte de la pieza cilíndrica de tubería que contiene el defecto y reemplazada con una tubería que cumpla los requerimientos del parágrafo 401.2.2 y que tenga una longitud no menor a la mitad del diámetro 2) Si no es práctico sacar de servicio la línea, la reparación puede ser hecha mediante la instalación de un elemento circular soldado totalmente o mediante una manga dividida aplicada mecánicamente de acuerdo con el parágrafo 451.6.2(c) a. Para le reparación de abolladuras, deberá ser usado, ya sea un material endurecible de relleno como una epóxica para llenar el espacio entre manga (camisa) y la tubería par restaurar el contorno original de la tubería, o la tubería de transporte deberá ser perforada través de la camisa o proveer por otro medio igualar la presión interna de la tubería de transporte y la camisa b. Para reparar grietas que no presenten fugas, en materiales que podrían comportarse de forma frágil, (ej, un defecto en una costura soldada por resistencia eléctrica), un accesorio diseñado apropiadamente deberá ser instalado en la camisa a través del cual la camisa y la tubería serán perforadas para igualar la presión interna de la tubería y la camisa. 3) Si no es práctico sacar de servicio la línea, los defectos pueden ser removido por pulido o perforaciones en caliente (hot tapping). Cuando se pula, el área pulida deberá tener un corto suave, y estar de acuerdo con el parágrafo 451.6.2(a)(8). Cuando se perfore en caliente, la porción de la tubería que contenga el defecto deberá ser removida completamente. 4) Si no es práctico sacar de servicio la línea, fugas menores, y pequeñas áreas de corrosión, excepto por grietas, pueden ser reparadas mediante la instalación de un parche o accesorio soldado de acuerdo con los parágrafos 451.6.2(c)(5) y (8). Tuberías que contengan quemones por arco, rasguños y entallas pueden ser reparados con parches o accesorios soldados si el quemón de arco o entalla es removido por pulido. 5) Si no es práctico sacar de servicio la línea, los defectos en soldadura producidos con material de aporte, pequeñas áreas de corrosión, rasguños, entallas, y quemones de arco pueden ser reparados mediante el aporte de soldadura metálica de acuerdo con el parágrafo 451.6.2(c)(9). Imperfecciones de soldadura, quemones de arco, rasguños y entallas deberán ser removidos mediante pulido antes de depositar el material metálico de aporte 6) Si no es práctico sacar de servicio la línea, la áreas corroídas que no presenten fuga pueden ser reparadas mediante la instalación de media manga circunferencial completamente soldada de acuerdo con el parágrafo 451.6.2(c)(13) 7) Si no es práctico sacar de servicio la línea, la áreas corroídas que no presenten fuga pueden ser reparadas mediante la instalación de un material compuesto de envoltura, aplicado mecánicamente, el cual se usa para reforzar la línea de acuerdo con el parágrafo 451.6.2(c)(14) (c) Métodos de Reparación 1) Todos los procedimientos de soldadura de reparación y todo soldador que ejecute trabajos de reparación deberán ser calificados de acuerdo el parágrafo 434.8.3 o API RP 1107. Los soldadores deberán también, estar familiarizados con las precauciones de seguridad y otros problemas asociados con el corte y soldadura en tubería que contienen o ha contenido líquidos dentro del alcance de éste Código. 2) La prueba de calificación de los procedimientos de soldadura a ser usado en tuberías que contienen líquidos deberá considerar los efectos de enfriamiento del contenido de la tubería en la integridad y las propiedades física s de la soldadura. Los procedimientos de soladura en tuberías que no contengan líquidos deberán ser calificados de acuerdo con el parágrafo 434.8.3 3) Los materiales usados para la reparación de la tubería deberán estar de acuerdo con al menos una de las especificaciones o estándares listados en la Tabla 423.1, o que de otro modo sea requerido por éste código. 4) Lasa reparaciones temporales pueden ser requeridas para propósitos de operación y deberán ser hechas de manera segura. Dichas reparaciones temporales deberán hacerse temporales o reemplazadas de manera permanente como se describe aquí. 5) Los parches soldados deberán tener las esquinas redondeadas y una dimensión máxima de 6 plg (150 mm) a lo largo el eje de la tubería. El material del parche deberá ser de un grado similar o mayor, con un espesor de pared similar a la tubería que está siendo reparada. Los parches deberán ser limitados a tamaños de tubería igual y menores a NPS 12, y conforme a API 5L, grado X42 y menores. Los parches deberán ser unidos mediante soldaduras de filete. Los parches insertados están prohibidos. Se deberá dar una consideración especial a la minimización de la concentración de esfuerzos resultantes de la reparación. 6) Las magas divididas (camisa) soldadas completamente, instaladas para reparar fugas o para contener presión interna, deberán tener una presión de diseño no menor a la presión de diseño de la tubería que está siendo reparada y deberá ser completamente soldada, tanto circunferencial como longitudinalmente. La longitud de la camisa no deberá ser menor a 4 plg (100 mm). Si la camisa es de mayor espesor que la tubería a ser reparada, los extremos circunferenciales deberán ser biselados (a aproximadamente 45º) al espesor de la tubería. Para magas divididas (camisa) soldadas completamente, instaladas para reparar por refuerzo solamente y no para contener presión, la soldadura circunferencial es opcional. Se deberá dar consideración especial a la minimización de la concentración de esfuerzo resultante de la reparación. 7) Accesorios de reparación de envoltura completa aplicados mecánicamente deberán cumplir los requerimientos de diseño de los parágrafos 401.2 y 418. 8) Accesorios soldados usados para cubrir defectos de tubería no deberán exceder NPS 3 y deberán tener una presión de diseño no menor a la tubería a ser reparada. 9) Para reparaciones que involucren solo deposito de material de aporte de soldadura, el procedimiento de soldadura deberán estar de acuerdo con los requerimiento de de la especificación apropiada de la tubería para el tipo y grado a ser reparada. La calificación de los procedimientos de soldadura deberá estar de acuerdo con el parágrafo 451.6.2(c)(2) 10) Cuando las reparaciones son hechas sobre una tubería revestida, todo el revestimiento dañado deberá ser removido y aplicado nuevo revestimiento de acuerdo con el parágrafo 461.1.2. Cuando se instalen la una línea revestida ,el reemplazo de secciones de tubería, parches soldados, y mangas divididas soldadas (camisas) usadas durante reparaciones, deberán ser revestidas 11) Las tuberías que contengan líquido deberán ser examinadas para determinar que el material está sano y que tienen un espesor adecuado en las áreas que serán afectadas por operaciones de pulido, soldadura, corte, o perforación (tapping) 12) Si la línea no es sacada de servicio, la presión de operación deberá ser reducida a un nivel que provea seguridad durante las operaciones de reparación. 13) Medias mangas (media camisa) soldada completamente pueden ser usadas para reparar áreas corroídas sólo en tuberías, y no deberán ser usadas para reparar fugas, rasguños, abolladuras, y otros defectos. El uso de medias mangas (media camisa) deberá ser limitado a tamaños de tuberías iguales o menores a NPS12 y puede ser usado solo en tuberías fabricadas antes de 1942 con un esfuerzo mínimo de fluencia especificado que no exceda 40.000 psi (276 MPa). El material de la media manga (media camisa) deberá de un grado similar o mayor, con un espesor de pared no menor a 875.5% o mayor que 125% que el de la tubería a ser reparada. Las medias mangas deberán tener las esquinas redondeadas y una longitud máxima de 10 pies (3 m) a lo largo del eje de la tubería. Las medias mangas no deberán ser usadas sobre soldaduras circunferenciales, y la luz mínima entre el borde de la media camisa y la soldadura circunferencial deberá ser de 2 plg. No deberán ser usadas combinaciones entre medias mangas y parches en paralelo alrededor de una circunferencia dada. Para asegurar el desempeño óptimo de de las medias mangas, el espacio anular entre la tubería corroída y la media manga puede ser relleno con un material endurecible, tal como una epóxica. Se deberán dar consideraciones especiales para asegurar un ajuste de cierre entre los extremos de la media manga y la tubería reparada, y para minimizar la concentración de esfuerzos resultante de la reparación. 14) Material compuesto de envoltura aplicado mecánicamente, puede ser usado para reforzar la tubería proveyendo que los métodos de diseño e instalación han sido comprobado para el servicio proyectado antes de su aplicación 15) Se advierte al usuario que un procedimiento escrito calificado, ejecutado por personal entrenado es un requerimiento y los registros deberán ser conservados de acuerdo con el parágrafo 455 451.6.3 Pruebas a Reparaciones en Tuberías que Operan a un Esfuerzo de Membrana Mayor al 20% del Mínimo Esfuerzo de Fluencia Especificado de la Tubería. (a) Pruebas de secciones remplazadas de Tubería. Cuando se hace una reparación programada de la tubería por corte de la sección de la tubería como un cilindro y reemplazando este con otra sección de tubería, la sección de reemplazo de tubería deberá ser sujeta a una prueba de presión. La sección de reemplazo de la tubería deberá ser probada como lo requerido para una tubería nueva de acuerdo con el parágrafo 437.4.1. Las pruebas pueden ser hechas a la tubería antes de su instalación proveyendo que radiografía u otro ensayo no destructivo (exceptuando la inspección visual) sea hecho a las soldaduras a tope después de la instalación. (b) Ensayos a las Soldaduras de Reparación. Las soldaduras hechas a la tubería durante la reparación deberán ser examinadas mediante métodos no destructivos aceptados o examinada visualmente por un inspector calificado. 451.7 Disminución de la Presión de Operación de la Línea. (a) Tuberías corroídas o tuberías que contienen áreas reparadas por pulido pueden ser disminuidas en su presión de operación en lugar de reemplaza o reparar. Excepto a lo provisto en el parágrafo 451.7(b), la presión de operación reducida deberá ser basada en el parágrafo 404.1.2 y el espesor de pared remanente actual de la tubería en el punto de corrosión o pulido más profundo. (b) Para tuberías que contienen picaduras por corrosión localizada o áreas reparadas por pulido donde el material remanente en la tubería no cumple los límites de profundidad y longitud de los parágrafos 451.6.2(a)(7), la presión de operación disminuida puede ser determinada por la siguiente ecuación, proveyendo que la corrosión o pulido no está en la soldadura circunferencial o longitudinal o en la zonas afectadas térmicamente relacionadas c 1 − 0.67 tn Pd = 1.1Pi 1 − 0.67 c tn G 2 + 1 Donde G = 0.893 L Dtn = Un valor que no excede 4.0 en el análisis anterior y el cual puede ser determinado de la ecuación anterior. Pd = Presión manométrica interna de diseño disminuida, psi (bar) Pi = Presión manométrica interna de diseño original, basada en el espesor de pared nominal especificado de la tubería, psi (bar) L = Extensión longitudinal del área corroida como se muestra en la figura 451.6.2(a)(7), plg (mm) Para tn, c, y D ver parágrafo 451.6.2(a)(7) Para valores de G mayores a 4.0 c Pd = 1.1Pi1 − tn Excepto que Pd no deberá exceder a Pi 451.8 Mantenimiento de Válvulas Las válvulas de bloqueo de la línea deberán ser inspeccionadas, revisadas donde sea necesario, y operadas parcialmente por lo menos una vez por año para asegurar sus condiciones apropiadas de operación. 451.9 Cruces de Ferrocarriles y Avenidas con Tuberías Existentes (a) Cuando tuberías existentes sean cruzadas por una carretera o ferrocarril nuevo, la compañía operadora deberá analizar la tubería en el área a ser cruzada en términos de nuevas cargas externas anticipadas. Si la suma de los esfuerzos circunferenciales causados por la presión interna y las nuevas cargas externas impuestas (incluyendo tantas la cargas vivas como muertas) exceden 0.90 SMYS (Esfuerzo mínimo especificado de fluencia), la compañía operadora deberá instalar refuerzo mecánico, protección estructural, o una tubería adecuada para reducir el esfuerzo a 0.90 SMYS o menos, o redistribuir las cargas externas que actúan en la tubería. API 1102 provee métodos que pueden ser usados para determinar es esfuerzo total causado por la presión interna y las cargas externas. API 1102 también provee métodos para comprobar las componentes de esfuerzo cíclico para la vida de fatiga. (b) Se prefiere la instalación de tuberías de transporte sin fundas (casing). Los ajustes de las tuberías existentes en servicio en los cruces propuestos de carreteras o ferrocarriles deberán estar conforme a los detalles contenidos en API RP 1102. Como se especifica en el parágrafo 461.1.2(f), si se usa funda (casing), la tubería revestida de transporte deberá ser soportada independientemente fuera de cada extremo de la funda y aislada de la funda a lo largo de la sección con funda, y los extremos de la funda deberán ser sellados usando un material durable eléctricamente no conductor. (c) Las pruebas e inspección de secciones de tubería reemplazada deberán ajustarse a los requerimientos del parágrafo 451.6.3. Todas las soldaduras circunferenciales nuevas en la tubería de transporte deberán ser radiadas o inspeccionadas por otro método aceptado no destructivo (exceptuando la inspección visual) 451.10 Plataformas de Elevación en Aguas Costa-Adentro Las instalaciones del “riser” deberán inspeccionarse visualmente cada año por daño físico y corrosión en la zona de salpique y arriba de ésta. La extensión de cualquier daño observado deberá se determinada, y si es necesario, la instalación del “riser deberá ser reparada o reemplazada. 452 OPERACIÓN Y MANTENIMIENTO ESTACIONES DE BOMBEO, TERMINALES Y PATIOS DE TANQUES 452.1 Generalidades. (a) Los procedimientos de arranque, operación y parada para todo el equipo, deberán ser establecidos, y la compañía operadora deberá tomar los pasos apropiados para verificar que se sigan estos procedimientos. Estos, deberán describir medidas preventivas y sistemas de revisión requeridos para asegurar el funcionamiento apropiado de los equipos de parada, control y alarma. (b) Mediciones y monitoreo periódico del flujo y los registros de la presión de descarga deberán ser provistos para la detección de desviación del sistema de las condiciones de operación de estado estable. 452.2 Equipos de Protección y Control. (a) Los equipos de protección y control, incluyendo los dispositivos limitadores de presión, reguladores, controladores, válvulas de alivio, y otros dispositivos de seguridad, deberán ser sujetos a inspecciones y pruebas periódicas sistemáticas, por lo menos anualmente, excepto como se provee en el parágrafo 452.2(b), para determinar que ellos están: (1) en buenas condiciones mecánicas; (2) Adecuada desde el punto de vista de capacidad y confiabilidad de la operación para el servicio en la cual es empleada; (3) Ajustados para funcionar a la presión correcta. (4) apropiadamente instalados y protegidos de materiales extraños u otras condiciones que pudieran evitar la operación adecuada. (b) las válvulas de alivio en recipientes de almacenamiento a presión que contengan GLP, dióxido de carbono, o amonio-anhídrido líquido deberán ser sujetas a prueba cada 5 años. 452.3 Recipientes de Almacenamiento (a) Los recipientes de almacenamiento, incluyendo los tanques atmosféricos y presurizados, que manejan el líquido o líquidos transportados deberán ser periódicamente inspeccionados y los registros pertinentes mantenidos. Los puntos a ser cubiertos incluyen: (1) estabilidad de las fundaciones (2) Condición del fondo, cuerpo, escaleras, techo (3) venteos o equipos de válvulas de seguridad (4) condiciones de las paredes de fuego o diques del tanque (b) los recipientes de almacenamientos y tanques deberán ser limpiados de acuerdo con API Publ 2015. 452.4 Almacenamiento de Materiales Combustibles Todos los materiales flamables o combustibles en cantidades superiores a aquellas requeridas para el uso diario u otro de aquel que se use normalmente en casa de bombas, deberá ser almacenada en una construcción estructural separada de material no combustible localizada a una distancia adecuada de la casa de bombas. Todos los tanques de almacenamiento de crudo o combustible por encima del nivel del suelo, deberán ser protegidos de acuerdo con NFPA 30 452.5 Cercado Las áreas de estaciones, terminales, y patios de tanques deberán ser mantenidas en una condición segura, y deberán ser cercadas y cerradas, o atendidas, para la protección de la propiedad y el público 452.6 Señales (a) Señales apropiadas deberán ser puestos para servir como advertencia en áreas riesgosas (b) Areas clasificadas y de alto voltaje deberán ser adecuadamente marcadas y aisladas (c) Señales de Precaución deberán ser mostradas indicando el nombre de la compañía operadora y, donde sea posible, un teléfono de emergencia de contacto 452.7 Prevención de Ignición Accidental (a) Fumar deberá ser prohibido en todas las áreas de estaciones de bombeo, terminales o patios de tanques en las cuales la posibilidad de fuga o la presencia de vapores constituye un riesgo de fuego o explosión. (b) Cuando se usen linternas y faroles de mano, deberán ser del tipo aprobado. (c) La soldadura deberá comenzar, solo después que se cumpla con el parágrafo con 434.8.1(c) (d) se deberían dar consideraciones a la prevención de otros medios de ignición accidental. Ver NACE RP 01-77 para orientación adicional 453 CONTROL DE LA CORROSION La protección de componentes y tubería férrea de la corrosión externa e interna, incluyendo pruebas, inspecciones, y medidas correctivas apropiadas, deberán ser como se prescribe en el capítulo VIII 454 PLAN DE EMERGENCIA (a) Un Plan de Emergencia escrito deberá ser establecido para implementación en el evento que un sistema falle, un accidente, u otras emergencias, y deberá incluir procedimiento para acciones remediales rápidas y oportunas suministrando seguridad del público y el personal de la compañía operadora, minimizando daño a la propiedad, protegiendo el ambiente, y limitando descargas accidentales del sistema de tubería. (b) El Plan deberá proveerse de personal conocedor y entrenado responsable por la pronta ejecución de la acción de emergencia. El personal deberá ser informado acerca de las características del líquido en el sistema de tubería y las prácticas seguras en el manejo de descargas accidentales y la reparación de facilidades, con énfasis en los problemas especiales y precauciones adicionales en el manejo de fugas y reparación en sistemas que transporten GLP, dióxido de carbono, o amonio-anhídrido líquido. La compañía operadora deberá establecer revisiones programadas con personal del procedimiento a seguir en emergencias en intervalos que no excedan los 6 meses, y las revisiones deberán ser conducidas de manera que estas establezcan la competencia del plan de emergencia. (c) Los procedimientos deberán cubrir los enlaces con las agencias locales del gobierno y civiles como departamento de bomberos, departamentos de policía, oficina del sheriff, y policía vial, para proveer una intercomunicación rápida para acciones remediales coordinadas; diseminación de la localización de facilidades del sistema; características de los líquidos transportados; incluyendo las precauciones adicionales necesarias con fugas en sistemas de transporte de GLP, dióxido de carbono, o amonio-anhídrido líquido; y preparación de acciones cooperativas necesarias para asegurar la seguridad del público en el evento de una emergencia. (d) una línea de comunicaciones deberá ser establecida con residentes a lo largo de la l sistema de tubería para reconocer y reportar una emergencia del sistema al personal apropiado de la compañía operadora. Esto podría incluir ala distribución de tarjetas, adhesivos, o similares, con nombres, direcciones, y números telefónicos del personal de la compañía operadora a ser contactado. (e) En la formulación de procedimientos de emergencia para limitar las descargas accidentales del sistema de tubería, la compañía operadora deberá considerar: (1) formular y ubicar en los procedimientos de operación para un área cooperativa de sistema de acción a de emergencia por fugas entre compañías operadoras que tengan tuberías en el área. (2) Reducción de la presión de la línea mediante las operaciones de bombeo del sistema de tubería, abriendo el sistema para liberar almacenamiento al otro lado del sitio de la fuga, y el cierre rápido de las válvulas de bloqueo a ambos lados del sitio de la fuga, y en el caso de sistemas de transporte de GLP, continuar el bombeo hasta que el GLP haya sido reemplazado en el punto de la fuga por un producto menos volátil si los vapores no se han acumulado en una extensión tal que un riesgo serio parezca inminente. (3) Instrucciones internas a las autoridades locales antes del arribo del personal calificado de la compañía operadora al sitio de la fuga; (4) El transporte rápido del personal calificado al sitio de la fuga; (5) La minimización de la exposición del público a lesiones y prevención de ignición accidental mediante la evacuación de los residentes y la detención del transito en carreteras, avenidas o ferrocarriles en el área afectada. (6) En el caso de sistemas que transporten GLP, la evaluación de la extensión y el cubrimiento de la nube de vapores de GLP y la determinación del área de riesgo con explosímetros portátiles; ignición de vapores en el sitio de la fuga para prevenir la dispersión no controlada de vapores; utilización de sopladores en uno de los lados del sitio de fuga; y la utilización de equipos de taponado interno donde sea anticipado que la vaporización de GLP acumulado en el segmento de línea continuará a lo largo de un periodo prolongado (7) en el caso de sistemas que transporten amonio-anhídrido líquido, la evaluación de la extensión y cubrimiento de la nube de vapores de amonio y la utilización de equipos de taponado interno donde sea anticipado que la vaporización de amonio-anhídrido líquido acumulado en el segmento de línea continuará a lo largo de un periodo prolongado (8) en el caso de sistemas que transporten dióxido de carbono, la evaluación del derrame de dióxido de carbono, sus efectos, y el uso de medios existentes para soplar y controlar la propagación de este en el sitio de la fuga. 455 REGISTROS Para el propósito de operación y mantenimiento, los siguientes registros deberán ser mantenidos apropiadamente: (a) Datos necesarios de operación (b) Registros de patrullajes de la línea (c) Registros de corrosión como se requieren bajo el parágrafo 465 (d) Registros de fugas y rupturas (e) Registros relacionados a inspecciones rutinarias o inusuales, tales como las condiciones externas e internas de la línea (f) Registros de reparación de la línea 456 CALIFICACION DEL SISTEMA DE TUBERIA PARA UNA MAYOR PRESION DE OPERACIÓN (a) En el evento de subir el nivel de un sistema de tubería existente cuando la mayor presión de operación producirá un esfuerzo de membrana mayor al 20 % del mínimo esfuerzo de fluencia especificado de la tubería, se deberán tomar las siguientes medidas investigativas y correctivas: 1) Revisar el diseño y pruebas anteriores del sistema de tubería y los materiales y equipos, para determinar que el incremento propuesto en la presión de operación máxima en e estado estable es segura y en acuerdo general con los requerimientos de éste Código. 2) Las condiciones del sistema de tubería son determinados por el historial de fugas y otras inspecciones de campo, evaluaciones de mantenimiento y registros de control de corrosión, u otros medios apropiados. 3) Reparaciones, reemplazos o alteraciones al sistema de tubería (b) La máxima presión de operación en estado estable puede ser incrementada después de cumplir con el numeral (a) anterior y una de las siguientes medidas: 1) Si las condiciones físicas del sistema de tubería según lo determina por (a) indican que el sistema es capaz de soportar la el incremento deseado en la máxima presión de operación en estado estable de acuerdo con los requerimiento de diseño de éste Código, y el sistema ha sido probado previamente por una duración y una presión igual o mayor a la requerida en el parágrafo 437.4.1(a) y (c) para sistemas de tubería nuevos para mayor presión de operación en estado estable, el sistema puede ser operado a la presión de operación incrementada en estado estable. 2) Si las condiciones físicas del sistema de tubería según lo determina por (a) indican que la capacidad del sistema para soportar un incremento en la máxima presión de operación en estado estable no ha sido verificada satisfactoriamente, o el sistema no ha sido probado anteriormente a los niveles requeridos por éste Código para un sistema nuevo de tubería a la presión de operación en estado estable máxima propuesta, el sistema puede ser operado a la presión de operación máxima incrementada en estado estable si el sistema soporta satisfactoriamente la prueba requerida por éste Código para un sistema nuevo que opere al as mismas condiciones (c) En ningún caso deberá la presión máxima de operación en estado estable de un sistema de tubería ser elevada a un valor mayor a la presión interna de diseño permitida por éste Código para un sistema nuevo de tubería construido del mismo material. La tasa de incremento de presión hasta mayor presión de operación máxima en estado estable debería ser gradual para permitir suficiente tiempo para observaciones periódicas del sistema de tubería (d) Los registros de dichas investigaciones, trabajos desarrollados y ensayos de presión realizados deberán ser preservados por el tiempo que las facilidades involucradas permanezcan en servicio. 457 ABANDONO DEL SISTEMA DE TUBERIA En el evento de abandonar el sistema de tubería, se requiere que: (a) Las facilidades a ser abandonadas en sitio deberán ser desconectadas de todas las fuentes de líquido transportado, tales como otras tuberías, estaciones e medición, líneas de control, y otros accesorios; (b) Las facilidades a ser abandonadas en sitio deberán ser purgadas del líquido transportado y vapores con un material inerte y sus extremos sellados. CAPITULO VIII CONTROL DE CORROSION 460 GENERALIDADES (a) Este capítulo prescribe los requerimientos mínimos y los procedimientos para la protección de tubería y componentes férreos de la corrosión externa e interna, y es aplicable a instalaciones nuevas de tubería y sistemas existentes de tubería. (b) La corrosión externa e interna deberá ser controlada de forma consistente con la condición del sistema de tubería y el ambiente en el cual el sistema se localiza mediante la aplicación de estos requerimientos de control y de procedimientos de corrosión. La aplicación de algunas practicas de control de corrosión requiere una cantidad significante de juicio competente con el propósito de ser efectivo en la mitigación de la corrosión, y la desviación de las medidas de éste capítulo es permisible en situaciones específicas, proveyendo que la compañía operadora pueda demostrar que los objetivos expresados aquí se han logrado. En sistemas para dióxido de carbono, se debe reconocer que el agua se puede combinar con el dióxido de carbono para formar un compuesto que puede ser corrosivo bajo las condiciones de la línea. (c) Los requerimientos y procedimientos de control de corrosión pueden en muchas ocasiones requerir medidas adicionales a las presentadas aquí. Por lo tanto, cada compañía operadora deberá establecer procedimientos para implementar los requerimientos de este Capítulo. Los procedimientos, incluyendo los de diseño, instalación, y mantenimiento de sistemas de protección catódica deberán ser preparados y llevados a cabo por, o bajo la dirección, de personas calificadas mediante entrenamiento o experiencia en métodos de control de la corrosión. NACE RP 01-69 o NACE RP 06-75 provee una guía de procedimiento para implementar los requerimientos aquí descritos y el mantenimiento del sistema de protección catódica. (d) El personal de corrosión deberá ser provisto de los equipos e instrumentación necesaria para cumplir con el trabajo. (e) El grupo e inspectores de revestimiento deberán ser apropiadamente instruidos y provistos con el equipo adecuado para revestir e inspeccionar el tubería y los componentes. 461 CONTROL DE CORROSION EXTERNA PARA TUBERIAS ENTERRADAS O SUMERGIDAS. 461.1 Nuevas Instalaciones 461.1.1 Generalidades (a) El control de la corrosión de nuevos sistemas de tuberías sumergidos o enterrados deberá ser provisto para cada componente del sistema, excepto donde la compañía operadora pueda demostrar mediante pruebas, investigaciones, o experiencia en el área de aplicación que no existe un ambiente corrosivo de detrimento. Sin embargo, dentro de los 12 meses después de la instalación, la compañía operadora deberá inspeccionar eléctricamente el sistema enterrado o sumergido. Si la inspección eléctrica indica que existe una condición corrosiva, el sistema de tubería deberá ser protegido catódicamente. Si no se instala la protección catódica, el sistema de tubería deberá ser inspeccionado eléctricamente a intervalos no mayores a 5 años, y el sistema deberá ser protegido católicamente si la inspección eléctrica indica que existe un ambiente corrosivo. (b) El control de la corrosión externa de tuberías y componentes enterradas y sumergidas en instalaciones nuevas (incluyendo nuevas estaciones de bombeo, patios de tanques, y terminales, y la relocalización, reemplazo u otros cambios a los sistemas de tubería ya construidos) deberán ser logrado mediante la aplicación de un revestimiento de protección efectiva complementado con protección catódica y uniones de drenaje adecuados en áreas de pérdida de corriente. Los materiales deberán ser seleccionados de acuerdo con las consideraciones dadas al tipo de suplemento de la protección de corrosión y el ambiente. (c) Donde no sea práctico y donde se han tomado medidas adecuadas para el control de la corrosión, el espacio mínimo de 12 plg (300 mm) entre el lado externo de cualquier tubería enterrada instalada, y la extremidad de cualquier otra estructura enterrada especificada en el parágrafo 434.6(c) puede ser reducida 461.1.2 Revestimiento Protector (a) Los revestimientos protectores usados en tuberías y componentes enterrados o sumergidos, deberán tener las siguientes características: 1) Mitigar la corrosión, 2) Tener suficiente adhesión a la superficie metálica para resistir efectivamente la migración de la humedad bajo la película de protección. 3) Ser lo suficientemente dúctil para resistir el agrietamiento 4) Tener suficiente resistencia para resistir el daño debido al manejo y a los esfuerzos por movimiento de suelo. 5) Tener propiedades compatibles con cualquier sistema de protección suplementario (b) Las soldaduras deberán ser inspeccionadas por irregularidades que pudieran sobresalir a través del revestimiento de la tubería, cualquiera de estas irregularidades deberá ser removida. (c) El revestimiento de la tubería deberá ser inspeccionado, tanto visual como por un detector eléctrico discontinuidades “holiday”, justo antes de: bajar la tubería a la zanja, aplicar un recubrimiento pesado si es usado, o sumergir la tubería si no es usado un recubrimiento pesado. Cualquier discontinuidad u otro daño que disminuya la efectividad del control de corrosión del revestimiento deberá ser reparado y reinspeccionado. (d) El revestimiento de tipo aislamiento, si es usado, deberá tener unas características de baja absorción de humedad y proveer una alta resistencia eléctrica. Los revestimientos aislantes deberán ser inspeccionados de acuerdo con las practicas establecidas, en el momento de la aplicación y justo antes de bajar la tubería a la zanja, y los defectos deberán ser reparados y reinspeccionados. (e) La tubería deberá ser manejada y bajada a la zanja o sumergida de forma que se prevenga el daño una vez se haya hecho la inspección eléctrica. La tubería recubierta deberá ser protegida de daño durante el bajado a la zanja en ambientes accidentados y perjudiciales mediante el uso de protección contra rocas, relleno de la zanja y cualquier otra medida protectora disponible. (f) Si la tubería recubierta es instalada mediante halado o conducción, u otro método similar, se deben tomar precauciones para minimizar el daño al revestimiento durante la instalación. Si se usa funda (casing) (ver parágrafos 464.13.4 y 451.9), la tubería de transporte deberá ser soportada de forma independiente y aislada del casing a lo largo de la longitud con casing, y sellar los extremos usando un material durable y eléctricamente no c conductor (g) La operación de relleno de la zanja deberá ser inspeccionada en su calidad, compactación, y colocación del material para prevenir el daño de la tubería recubierta. (h) Cuando se haga una conexión a la tubería revestida, todo el revestimiento dañado deberá ser removido y aplicado nuevo revestimiento tanto en la junta como en la tubería. 461.1.3 Sistema de Protección Catódica. (a) Un sistema de protección catódica provisto por un ánodo galvánico o un sistema de ádodo de corriente impresa deberá ser instalado de forma que mitigue la corrosión y contenga un (b) (c) (d) (e) método de determinar el grado de protección catódica logrado en el sistema de tubería enterrado o sumergido. Un sistema de protección catódica deberá ser instalado antes de un año de terminada la construcción. La protección catódica deberá ser controlada de forma que no dañe el revestimiento protector de la tubería o componentes. Los propietarios de las estructuras enterradas conocidas que puedan verse afectadas por la instalación del sistema de protección catódica deberán ser notificados de dicha instalación y , donde sea necesario, las partes involucradas deberán conducir una inspección de las uniones del sistema. Las instalaciones eléctricas deberán ser hechas de acuerdo con el nacional Electric Code, NFPA 70, API RP 500C, y los códigos locales aplicables 461.1.4 Aislamiento Eléctrico. (a) los sistemas de tubería enterrados o sumergidos recubiertos, deberán ser aislados eléctricamente de toda interconexión con sistemas ajenos, excepto cuando se hagan arreglos para una protección catódica mutua o donde estructuras metálicas enterradas estén eléctricamente interconectadas y protegidas catódicamente como una unidad. (b) Un dispositivo de aislamiento deberá ser instalado donde el aislamiento eléctrico de una porción de la tubería de una estación de bombeo, tanques de almacenamiento e instalaciones similares sean necesarias para facilitar la aplicación del control de corrosión. El dispositivo de aislamiento no deberá instalarse donde se prevea una atmósfera combustible a menos que se tomen precauciones para prevenir la formación de arco. (c) Se deberán considerar la prevención de daño a los sistemas de tubería debido a rayos o caídas de corriente cuando estén instaladas cerca de torres de transmisión eléctrica, o cables a tierra. Ver NACE RP-01-77 para una orientación cuando se sospechen problemas de interferencia. Se deberán hacer estudios en colaboración con el operador de dichos sistemas eléctricos de problemas comunes de corrosión y electrólisis. (d) Se deberán hacer pruebas eléctricas para localizar cualquier contacto no intencional con estructuras adicionales enterradas, y si dichos contactos existen, cada uno deberá ser corregido. (e) Cuando una tubería es separada, un conductor de unión de suficiente capacidad de conducción de corriente deberá ser instalado a través de los puntos de separación y mantenido durante el tiempo de separación. 461.1.6 Interferencia Eléctrica. (a) Si es usado un sistema de protección catódica de corriente impresa, los ánodos deberán ser localizados de modo que minimizan el efecto adverso en estructuras metálicas existentes. (b) Deberá reconocerse la posibilidad de corrosión externa inducida por corrientes eléctricas perdidas en la tierra. Ver NACE RP-01-69 y NACE RP -01-77 para orientación adicional. Estas corrientes perdidas son generadas por fuentes remotas, e independientes del sistema de tubería y son más predominantes en áreas altamente industrializadas, regiones mineras. Sistemas de protección catódicos ajenos al sistema de tubería son también una fuente común de corrientes perdidas en tierra. La protección del sistema de tubería contra la corrosión inducida por corrientes perdidas de deberá proveer mediante uniones metálicas, incremento de la protección catódica, revestimientos protectores suplementarios, bridas aisladas o ánodos galvánicos. 461.2 Sistemas Existente de Tubería. La compañía operadora deberá establecer procedimientos para determinar la condición externa de su sistema de tubería enterrado o sumergido y tomar las acciones apropiadas para la condición encintrada, incluyendo, pero no limitadas a las siguientes. (a) Examinar y estudiar los registros disponibles de inspecciones previas y conducir inspecciones adicionales donde se indique la necesidad de información adicional. El tipo, localización, número y frecuencia de dichas inspecciones deberá ser determinado por consideración por tales factores como el conocimiento de la condición del sistema de tubería y el ambiente, y la seguridad de la población y empleados en el caso de una fuga. Las medidas correctivas deberán estar de acuerdo con el parágrafo 464 (b) Instalar protección catódica en todos los sistemas de tubería enterrados o sumergidos que estén revestidos con un material efectivo de revestimiento de superficie externa, excepto en estaciones de bombeo, patios de tubería y terminales. Todas las tuberías enterradas o sumergidas en estaciones de bombeo, patios de tubería y terminales deberán inspeccionarse eléctricamente e instalado el sistema de protección catódica o aumento donde sea necesario. (c) La presión de operación en sistemas de tubería desnuda no deberá ser incrementada hasta que sea inspeccionada eléctricamente y otras acciones apropiadas sean tomadas considerando la condición de la tubería y sus componentes. Los requerimientos del parágrafo 456 deberán ser cumplido en el evento de una elevación de la máxima presión de operación. 461.3 Monitoreo. (a) Las facilidades de la protección catódica para sistemas de tubería nuevos o existentes deberá ser mantenido en condiciones de servicio, y las mediciones eléctricas e inspecciones de las tuberías enterradas o sumergidas protegidas catódicamente, incluyendo las pruebas de corrientes eléctricas perdidas, deberán ser realizadas por lo menos cada año calendario, pero con intervalos que no excedan 15 meses, con el objeto de determinar que el sistema de protección catódica está operando apropiadamente y que toda la tubería enterrada o sumergida esta protegida de acuerdo con el criterio aplicado. Medidas correctivas apropiadas deberán ser tomadas donde las pruebas indiquen que no existe una adecuada protección. (b) La evidencia de un adecuado nivel de protección catódica deberá ser por uno o más de los criterios listados en Criteria for cathodic Protection, Sección 6 en NACE RP-01-69 o sección 5 en NACE RP-06-75 (c) El tipo, número, localización y frecuencia de las pruebas deberá ser adecuada para establecer con razonable exactitud el grado de protección provista en toda la tubería dentro de los límites de cada sistema de protección catódica, y deberá ser determinado considerando: 1) La edad del sistema de tubería y experiencia de operación, incluyendo inspecciones de agujero de campana y los datos históricos de fugas 2) La condición de la tubería en el momento de la aplicación de la protección catódica y el método de aplicar la protección. 3) La corrosividad del ambiente 4) La probabilidad de pérdida de protección debido a actividad de otras construcciones, reconstrucciones, u otras causas en el área. 5) El método de aplicar la protección catódica la vida de diseño de las instalaciones de protección catódica 6) La seguridad de los empleados y de la población (d) Las pruebas de “leads” requeridas para la protección catódica deberán se mantenidas de forma que las mediciones eléctricas puedan ser obtenidas para asegurar una protección adecuada. (e) Los rectificadores de protección catódica u otra fuente de corriente impresa deberán ser inspeccionados a intervalos que no excedan los 2 meses. (f) Todos los dispositivos de protección conectados, incluyendo los interruptores de corriente inversa, diodos, uniones de interferencia, cuya falla pudiere poner en peligro la protección, deberán ser revisados en intervalos que no excedan los 2 meses. Otras uniones de interferencia deberán ser revisados al menos cada año calendario pero en intervalos que no excedan los 15 meses. (g) Los componentes desnudos en sistemas de tuberías que no estén protegidos por protección catódica deberán ser inspeccionados eléctricamente a intervalos que excedan los 5 años. Los resultados de esta inspección y los registros de fugas de los componentes de tubería inspeccionados deberán ser analizados para determinar la ubicación de áreas activas de corrosión localizada (h) Los componentes de tubería enterrados o sumergidos expuestos por cualquier razón, deberán ser examinados por indicaciones de corrosión externa. El descubrimiento de corrosión activa, picaduras generalizadas de la superficie del componente, o una fuga causada por corrosión deberá ser investigada para determinar su causa y la protección catódica deberá ser instalada o aumentada para mitigar la corrosión o la porción del sistema de tubería tratado como se indica en los parágrafos 464(b), (c), y (d) 462 CONTROL DE LA CORROSION INTERNA. 462.1 Instalaciones Nuevas (a) la corrosión interna está reconocida en la operación de tuberías para líquido, y un producto que corroa la superficie interna de la tubería y componentes del sistema no deberá ser transportado a menos que el efecto corrosivo del producto haya sido investigado y se hayan tomado los pasos adecuados para mitigar la corrosión interna. Usualmente se hace necesario controlar la corrosión interna en tuberías de productos de petróleo y GLP para proteger la calidad del producto, preservar las altas eficiencias de la línea, y prever la corrosión de las superficies internas. La NACE RP-01-75 provee orientación. Para limitar la corrosión interna puede ser usado de manera frecuente los raspadores, el marraneo, o esferas, deshidratación, inhibición, o revestimiento interno. (b) Si se usa la deshidratación o inhibición para el control de la corrosión interna, se deberán utilizar suficientes portacupones u otros tipos de técnicas de monitoreo para determinar adecuadamente la efectividad del programa de control de corrosión interna. Los inhibidores deberán ser seleccionados de un tipo que no cause el deterioro de algún componente del sistema de tubería y deberá ser usado en cantidad suficiente y calidad apropiada necesaria para mitigar la corrosión interna. (c) Si se utiliza un revestimiento interno para el control de la corrosión, este deberá cumplir las especificaciones de calidad y el espesor mínimo de película seca establecido en la industria, y ser inspeccionado de acuerdo con las prácticas recomendadas por la industria. El revestimiento interno deberá incluir medidas para la protección de las juntas en tuberías unidas por soldadura u otro método como el uso de un inhibidor de corrosión. (d) Para el propósito de éste Código, amonio-anhídrido líquido deberá tener un mínimo de 0.2% de agua en peso para inhibir el fenómeno de stress corrosión cracking. Cualquier agua adicionada debe ser hecha usando vapor condensado, desionizado, o agua destilada. 462.2 Sistemas de Tubería existentes. La compañía operadora deberá establecer procedimientos para determinar el efecto corrosivo de los productos transportados, y la condición interna de su sistema existente de tubería, y tomar las acciones apropiadas para la condición encontrada, incluyendo, pero no limitadas a las siguientes. Examinar y estudiar los registros disponibles de las inspecciones previas y llevar a cabo inspecciones adicionales e investigaciones donde se indique la necesidad de información adicional. Las medidas correctivas deberán estar en conformidad con el parágrafo 464 462.3 Monitoreo. (a) Si se usa el raspado, marraneo, o esferas, deshidratación, inhibidores o revestimiento interno para el control de la corrosión interna en sistemas de tuberías nuevos o existentes, se deberán examinar los cupones u otra técnica de monitoreo utilizada a intervalos que no excedan los 6 meses para determinar la efectividad de las medidas de protección o la extensión de alguna corrosión. Se deberán tomar medidas correctivas adecuadas cuando el examen o las técnicas de monitoreo indiquen que no existe una adecuada protección. (b) Cuando alguna tubería o componente del sistema pueda ser visualmente inspeccionado internamente, o la tubería o el componente es removido del sistema por alguna razón, las superficies internas deberán ser inspeccionadas por evidencia de corrosión, y si es encontrada corrosión, la tubería o componente adyacente deberá ser examinado. El descubrimiento de corrosión activa, picaduras generalizada de la superficie de la tubería o componente, o una fuga causada por corrosión deberá ser investigada para determinar su causa y el tamaño de la corrosión, y se deberán tomar o aumentar las acciones para mitigar la corrosión, o el sistema o porción deberá ser tratado como se indica en los parágrafos 464(b), (c) y (d) 463 CONTROL DE LA CORROSION EXTERNA PARA TUBERÁS EXPUESTAS A LA ATMOSFERA 463.1 Instalaciones Nuevas Tuberías y componentes que estén expuestos a la atmósfera deberán ser protegidos de la corrosión externa mediante el uso de aceros resistente a la corrosión o la aplicación de recubrimientos protectores o pinturas a menos que la compañía operadora pueda demostrar por pruebas, investigaciones o experiencia en el área de aplicación que una atmósfera corrosiva no existe. Los recubrimientos protectores o pinturas deberán ser aplicados a la superficie limpia y deberá ser material apropiado para proveer una adecuada protección contra ambiente 463.2 Sistemas de Tubería Existentes. Tuberías y componentes en sistemas de tubería existentes que estén expuestos a la atmósfera deberán ser inspeccionados de acuerdo con un programa planeado y se deberán tomar medidas correctivas de acuerdo con el parágrafo 464 463.3 Monitoreo El recubrimiento protector o pintura usada para prevenir la corrosión de la tubería y los componentes expuestos a la atmósfera deberá ser mantenida en condiciones de servicio, y tales recubrimientos protectores o pinturas, también como las tuberías y componentes desnudos permitidos bajo el parágrafo 463.1, deberán ser inspeccionados a intervalos que no excedan los 3 años. Se deberá tomar medidas correctivas apropiadas de acuerdo con el parágrafo 464 cuando las inspecciones indiquen que no existe una protección adecuada. 464 MEDIDAS CORRECTIVAS (a) Los criterios de límites de corrosión y disposición de tuberías corroídas se especifican el los parágrafos 451.6.2(a)(6) y 451.6.2(a)(7) (b) Cuando las inspecciones o el historial de fugas indique que esta tomando lugar una corrosión activa del metal en alguna porción del sistema de tubería en un grado que probablemente resulte en un riesgo a la seguridad, esa porción del sistema deberá ser tratado como se especifica en el parágrafo 451.6.2 (a)(6) o (7) y: (c) En el caso de corrosión externa de tuberías enterradas o sumergidas, la protección catódica deberá ser instalada o aumentada para mitigar la corrosión externa; (d) En el caso de corrosión interna de la tubería, los pasos indicados en el parágrafo 462.1 deberán ser tomados o aumentados para mitigar la corrosión interna. (e) En el caso de corrosión externa de tubería expuesta a la atmósfera, se deberá aplicar o reparar recubrimiento protector o la pintura para mitigar la corrosión externa. (f) La tubería que es remplazada a causa de la corrosión externa deberá ser remplazada con tubería revestida si es enterrada o sumergida, y con una tubería de acero resistente a la corrosión o una tubería revestida o pintada si es expuesta a la atmósfera. (g) Si una porción del sistema de tubería es reparado, reacondicionado o reemplazado, o la presión de operación a causa de la corrosión externa o interna, se deberá considerar la necesidad de protección de dicha porción. 465 REGISTROS (a) Los registros y mapas mostrando la localización de la tubería protegida católicamente, las facilidades de la protección catódica, y las estructuras cercanas afectadas por o que afectan el sistema de protección catódica deberán ser mantenidos y conservados por el tiempo que el sistema de tubería permanezca en servicio. (b) Los resultados de la pruebas, revisiones e inspecciones requeridos por éste capítulo deberán ser conservado lo necesario para indicar la mas medidas de control de corrosión son adecuadas. El periodo mínimo de conservación deberá ser de 2 años o hasta el resultados las subsecuentes inspecciones, pruebas o revisiones recibidas