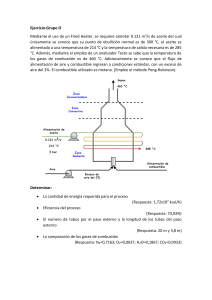

UNIVERSIDAD NACIONAL DE INGENIERÍA FACULTAD DE INGENIERÍA MECÁNICA ASIGNATURA: TURBINAS A VAPOR Y GAS MONOGRAFFÍA 2023-I TURBORREACTOR PARA PROPULSIÓN AÉREA INTEGRANTES: LEDEZMA HERVIAS, JAVIER FRANCISCO OBREGÓN AGUILAR, JAHIR MIJAIL ROJAS SÁNCHEZ, SADAN BLADIMIR VELÁSQUEZ VELÁSQUEZ, ADOLFO MHENDELSOONN Lima, 26 de mayo de 2023 ÍNDICE CAPÍTTULO I: CARACTERÍSTICAS DE DISEÑO ..................................................... 5 1.1. MOTOR A REACCIÓN .................................................................................. 5 1.2. TURBORREACTOR DE FLUJO AXIAL DE UNA ETAPA ........................ 6 1.3. MOTOR TURBORREACTOR DE FLUJO Y CUERPO ÚNICOS................ 6 1.4.MOTOR TURBORREACTOR DE FLUJO ÚNICO, DE DOBLE CUERPO 7 1.5. COMPONENTES DEL MOTOR .................................................................... 7 CAPÍTULO II: CARACTERÍSTICAS TÉCNICAS ...................................................... 12 FICHA TÉCNICA METAL MECÁNICA ........................................................... 12 CAPÍTULO III: CARACTERÍSTICAS DE OPERACIÓN ........................................... 14 CAPÍTULO IV: CARÁCTERÍSTICAS DE MANTENIMIENTO ............................... 16 4. 1.TIPOS DE “FOULING” ................................................................................ 16 4. 2.GUÍA DE MANTENIMIENTO PARA GÓNDOLAS DE MOTORES DE AERONAVES ............................................................................................... 18 4. 3.ANATOMÍA DE LAS GÓNDOLAS DE LOS MOTORES DE AERONAVES ............................................................................................... 19 4. 4.CUBIERTA DE TURBOVENTILADOR ..................................................... 19 4. 5.CUBIERTA DEL VENTILADOR DEL MOTOR A REACCIÓN ............... 20 4. 6.CONO DE COLA DEL MOTOR DE AVIÓN .............................................. 20 CAPÍTULO V: CARACTERÍSTICAS DE REPARACIÓN ......................................... 22 5.1. DAÑOS ENCONTRADOS EN UN MOTOR DE REACCIÓN ................... 22 5.2. DAÑOS DE LA SECCIÓN DE TURBINA DEBIDO AL DESPRENDIMIENTO DE UNO DE SUS ALABES ................................... 23 5.3. DAÑOS ENCONTRADOS EN UNA CÁMARA DE COMBUSTIÓN ....... 27 5.4. CONCLUSIÓN .............................................................................................. 30 CAPÍTULO VI: CARACTERÍSTICAS DE SEGURIDAD .......................................... 31 6.1. PREPARACIÓN ............................................................................................ 31 6.2. OPERACIÓN ................................................................................................. 32 6.3. APAGADO .................................................................................................... 33 6.4. PROCEDIMIENTOS DE EMERGENCIA ................................................... 34 REFERENCIAS BIBLIOGRÁFICAS ........................................................................... 35 Página 2 de 35 ÍNDICE DE FIGURAS Figura 1: Partes de un turborreactor ................................................................................. 5 Figura 2: Turborreactor de flujo axial .............................................................................. 6 Figura 3: Turborreactor de flujo y cuerpo únicos ............................................................. 6 Figura 4: Turborreactor de flujo único y de cuerpo doble ................................................ 7 Figura 5: Diseño de la pala ............................................................................................... 8 Figura 6: Fijación de las cuchillas .................................................................................... 8 Figura 7: Álabes en la carcasa del compresor .................................................................. 9 Figura 8: Cámara de combustión múltiple Rolls-Royce .................................................. 9 Figura 9: Cámara de combustión independiente Rolls-Royce ....................................... 10 Figura 10: Turbina .......................................................................................................... 10 Figura 11: Accesorios de un motor Rolls-Royce............................................................ 11 Figura 12: Etapas de la operación de un turborreactor ................................................... 14 Figura 13: Planta de mantenimiento de una turbina a reacción ...................................... 17 Figura 14: Uso de sistemas de agua a presión para limpieza de turbinas ....................... 17 Figura 15: Fotografía – Daños de la turbina de alta potencia (HPT) por el desprendimiento de uno de sus alabes ............................................................................ 22 Figura 16: Fotografía - Desintegración de la turbina de alta potencia (HPT) debido al desprendimiento de uno de sus alabes ............................................................................ 23 Figura 17: Zona de ruptura del alabe .............................................................................. 23 Figura 18: Fotografía – Desintegración de las etapas de turbina.................................... 24 Figura 19: Fotografía - Turbina de baja potencia (LPT) con rasgaduras y pérdida de material debido al FOD de HPT ..................................................................................... 24 Figura 20: Fotografía – Ruptura de uno de los alabes de LPT ....................................... 25 Figura 21: Fotografía – Datos en la última etapa de turbina de baja presión (LPT) ...... 25 Figura 22: Fotografía - Pérdida de material en el Shroud .............................................. 25 Figura 23: Fotografía - Desintegración de rotor y estator de LPT ................................. 26 Figura 24: Fotografía - Alabes estatores cizallados........................................................ 26 Figura 25: Fotografía – Desintegración del rotor de LPT .............................................. 26 Figura 26: Fotografía - Daños en la cámara de combustión debido a una desviación de una de las boquillas de combustible ............................................................................... 27 Figura 27: Fotografía - Deflectora de la boquilla de combustible con pérdida de material ........................................................................................................................................ 27 Página 3 de 35 Figura 28: Fotografía - Spectacle Plate con rajadura radial ........................................... 28 Figura 29: Fotografía – Erosión generada por las altas temperaturas ............................ 28 Figura 30: Fotografía - NGV's con rajaduras axiales y quemadura del recubrimiento cerámico ......................................................................................................................... 29 Figura 31: Fotografía - Rajaduras y pérdida de recubrimiento en el área convexa del NGV ............................................................................................................................... 29 Figura 32:Fotografía – Rajaduras axiales y radiales ...................................................... 29 Figura 33: Sistemas de monitoreo .................................................................................. 31 Figura 34: Elementos de seguridad más comunes .......................................................... 32 Figura 35: Cámara de combustión .................................................................................. 33 ÍNDICE DE TABLAS Tabla 1: Ficha técnica metal mecánica de un turborreactor ........................................... 12 Tabla 2: Especificaciones de Motor del Tu-144LL ........................................................ 13 Página 4 de 35 CAPÍTTULO I: CARACTERÍSTICAS DE DISEÑO 1.1. MOTOR A REACCIÓN El motor a reacción enfocado en aeronáutica espacial es una máquina de propulsión que consta de un conjunto de turbomáquinas y otros elementos. Estos motores transforman la energía mecánica para generar empuje y propulsar vehículos en el ámbito aeroespacial. Los motores a reacción se dividen en dos categorías: autónomos (cohetes) y no autónomos (aeromotores). Los motores autónomos llevan todos los componentes químicos necesarios para la reacción de combustión, mientras que los no autónomos absorben el oxidante del entorno para llevar a cabo la combustión. El principio de funcionamiento de estos motores se basa en la tercera ley de Newton. En la actualidad, los motores a reacción se utilizan en diversos campos, incluyendo la propulsión de misiles, cohetes, aviones y naves espaciales. Sin embargo, en este caso nos centraremos exclusivamente en los motores utilizados para la propulsión de vehículos aéreos. Para esta aplicación, se emplea la familia de Aero reactores, los cuales tienen como componente principal la turbina de gas. Entre los Aero reactores utilizados, se destacan los siguientes: Turborreactor: Este fue el primer motor a reacción y es el más simple en su diseño. Está compuesto principalmente por un compresor, una cámara de combustión, una sección de turbina y una salida de escape. Estos motores tienen un alcance y resistencia limitados, y en la actualidad se utilizan principalmente en la aviación militar. Figura 1: Partes de un turborreactor Página 5 de 35 1.2. TURBORREACTOR DE FLUJO AXIAL DE UNA ETAPA El turborreactor de flujo axial de una sola etapa es una configuración de motor en la que la potencia es generada por un único rotor de turbina. Todas las piezas impulsadas por el motor son accionadas por esta rueda exclusiva. Esta disposición se emplea en los motores donde se requiere primordialmente una estructura liviana y compacta. Es considerada la forma más básica del motor turborreactor puro. Figura 2: Turborreactor de flujo axial 1.3. MOTOR TURBORREACTOR DE FLUJO Y CUERPO ÚNICOS El motor turborreactor de flujo y cuerpo únicos es una configuración en la cual tanto el flujo de aire como el cuerpo del motor se combinan en una sola unidad. En esta configuración, la potencia es desarrollada por un único rotor de turbina, el cual impulsa todas las partes accionadas por el motor. Esta disposición se utiliza principalmente en motores que requieren un diseño ligero y compacto. Es considerada la versión más básica del motor turborreactor puro. Figura 3: Turborreactor de flujo y cuerpo únicos Página 6 de 35 1.4. MOTOR TURBORREACTOR DE FLUJO ÚNICO, DE DOBLE CUERPO En un motor de turborreactor de flujo único con doble cuerpo, cada cuerpo cuenta con su propio conjunto de etapas de turbina. Cada etapa de la turbina impulsa su correspondiente compresor. El acoplamiento N2, representado en color rojo debajo, se refiere al conjunto de compresor y turbina. Por otro lado, el acoplamiento N1, mostrado en gris, se refiere al conjunto de compresor y turbina. Ambos acoplamientos están unidos mediante ejes de transmisión diferentes y operan a velocidades distintas. A continuación, se muestra un ejemplo de una turbina de varias etapas. Figura 4: Turborreactor de flujo único y de cuerpo doble 1.5. COMPONENTES DEL MOTOR Todos los motores de turbina de gas están formados por los mismos componentes básicos. Sin embargo, la nomenclatura utilizada para describir cada componente varía de un fabricante a otro. Las diferencias de nomenclatura se reflejan en los manuales de mantenimiento aplicables. En la siguiente discusión se utiliza la terminología más comúnmente utilizada en la industria. Hay siete secciones básicas dentro de cada motor de turbina de gas. Se trata de las secciones: Entrada de aire Sección del compresor Sección de combustión Sección de turbina Página 7 de 35 Sección de escape Sección de accesorios Sistemas necesarios para el arranque, la lubricación, el suministro de combustible y fines auxiliares, como el antihielo, la refrigeración y la presurización. COMPRESOR A. PALAS DEL ROTOR Una pala de rotor típica que se muestra el contorno retorcido. Las palas del rotor son de sección aerodinámica y suelen estar diseñadas para ofrecer un gradiente de presión a lo largo de su longitud, a fin de garantizar que el aire mantenga una velocidad axial razonablemente uniforme. La mayor presión hacia la punta equilibra la acción centrífuga del rotor sobre la corriente de aire. Para obtener estas condiciones, es necesario "girar" la pala desde la raíz hasta la punta para obtener el ángulo de incidencia correcto en cada punto. Figura 5: Diseño de la pala Método de fijación de las cuchillas al disco Figura 6: Fijación de las cuchillas Página 8 de 35 B. ÁLABES DE ESTATOR Método de fijación de los alabes a la carcasa del compresor Figura 7: Álabes en la carcasa del compresor CÁMARA DE COMBUSTIÓN Una cámara de combustión debe ser capaz de permitir que la combustible arda eficazmente en una amplia gama de condiciones de funcionamiento sin incurrir en una gran pérdida de presión. Además, si se produce la extinción de la llama, debe ser posible volver a encenderla. Para realizar estas funciones, los componentes del tubo de la llama y del atomizador de la boquilla de pulverización deben ser mecánicamente fiables. Hay tres tipos principales de cámaras de combustión que se utilizan en los motores de turbina de gas. Se trata de la cámara múltiple, la cámara tubo-anular y la cámara anular. 1. CÁMARA DE COMBUSTIÓN MÚLTIPLE Figura 8: Cámara de combustión múltiple Rolls-Royce Página 9 de 35 2. CÁMARA DE COMBUSTIÓN INDEPENDIENTE Figura 9: Cámara de combustión independiente Rolls-Royce TURBINA Una etapa de turbina consta de un distribuidor fijo o pala del estator, seguido de una pala móvil o rotor. Figura 10: Turbina ACCESORIOS La caja de cambios externa contiene los accionamientos de los accesorios, el accionamiento del motor de arranque y proporciona una cara de montaje para cada unidad de accesorios. También se ha previsto la posibilidad de girar el motor a mano, a través de la caja de cambios, con fines de mantenimiento. La figura siguiente muestra las unidades accesorias que suelen encontrarse en una caja de cambios externa. Página 10 de 35 Figura 11: Accesorios de un motor Rolls-Royce Página 11 de 35 CAPÍTULO II: CARACTERÍSTICAS TÉCNICAS FICHA TÉCNICA METAL MECÁNICA Tabla 1: Ficha técnica metal mecánica de un turborreactor Durante el desarrollo del Tu-144 los motores se convirtieron en uno de los elementos más importantes del diseño. Todo el avión fue construido teniendo en cuenta el gran tamaño de los motores soviéticos de la época. Cuando el rango de vuelo del prototipo resultó ser más corto de lo esperado, avión y motores fueron actualizados buscando un mejor rendimiento. Esto no se consiguió hasta que un nuevo modelo de motores fue instalado en el modelo Tu-144D, pero para entonces el programa fue cancelado. Casi una década más tarde un avión fue reactivado para pruebas y fue reequipado con los motores del bombardero Tu-160. Al final, el Tu-144 ha volado con cuatro tipos diferentes de motores en su historia. Página 12 de 35 Tabla 2: Especificaciones de Motor del Tu-144LL Página 13 de 35 CAPÍTULO III: CARACTERÍSTICAS DE OPERACIÓN Los turborreactores operan basados en el principio del ciclo Brayton, en donde aire comprimido es mezclado con combustible y quemado bajo condiciones de presión constante. El gas caliente producido por la combustión se le permite expandirse a través de la turbina y hacerla girar para llevar a cabo su trabajo Un turborreactor funciona como el propulsor de hélice según el principio de acción-reacción que se lleva a cabo en el medio compresible que es el aire ambiente y que proporciona un empuje hacia adelante en reacción a la expulsión de una masa animada de gas a una determinada velocidad. Este empujón es la consecuencia: una diferencia de momento entre el aire admitido y los gases expulsados por unidad de tiempo; una diferencia de presión entre el plano de salida de la boquilla y el infinito aguas arriba. Este empuje de reacción hace que el motor se mueva hacia adelante (de ahí el término motor a reacción ) y, por lo tanto, del vehículo al que está conectado. Figura 12: Etapas de la operación de un turborreactor Una gran masa de aire que entra en el reactor a una velocidad V1 y sale a una velocidad V2 tal que V2 >> V1 produce una fuerza de reacción que se utiliza como fuerza de empuje propulsora. Página 14 de 35 El aire utilizado para la propulsión es admitido a través de la boquilla de entrada que puede ser de geometría variable en ciertos aviones para permitir el vuelo supersónico. Aspirado por el ventilador y luego comprimido a través de un compresor axial (o centrífugo en algunos motores), el aire se calienta y pasa en parte (o casi en su totalidad) a través de la cámara de combustión donde se mezcla con queroseno rociado que se enciende espontáneamente (funcionamiento nominal). Como resultado de esta combustión, se produce entonces una fuerte expansión de los gases quemados, parte de los cuales, por su expansión en la turbina, permite accionar el compresor, el ventilador y los accesorios necesarios para el funcionamiento del reactor. El resto de los gases quemados por transformación termodinámica producen energía de presión en la turbina y luego energía cinética por efecto Venturi en la boquilla, cuya sección puede ser variable dependiendo de la envolvente de vuelo (convergente en subsónico o divergente en supersónico) con el fin de lograr el empuje que permite que la aeronave avance. El flujo de aire se mantiene subsónico dentro del motor a lo largo de la envolvente de vuelo y el funcionamiento del motor continúa mientras se inyecta combustible. Página 15 de 35 CAPÍTULO IV: CARÁCTERÍSTICAS DE MANTENIMIENTO Para un funcionamiento óptimo del motor se requiere un mantenimiento minucioso evitando en todo lo posible el “Fouling”. El “Fouling” es la acumulación de material no deseado sobre las superficies sólidas que causa una aspereza superior a la normal. Para el compresor o turbina, esto significa el deterioro de la forma aerodinámica de la superficie de las palas, con una consiguiente reducción del flujo del aire, una relación de presión inferior y por eso una menor eficacia. 4. 1. TIPOS DE “FOULING” De hidrocarburos: productos de mezcla de líquidos, de aceites o hidrocarburos en general, que se depositan sobre las palas y forman una película aceitosa que captura las partículas. De agua salada: desde el momento que el aire aspirado del compresor es calentado, la humedad del aire se evapora. Los residuos de sal causan corrosión y óxido sobre las palas. De otras causas: polvo y arena en general que causan erosión cuando se combinan con otros componentes, tales como vapores aceitosos, pudiendo formar dañinas incrustaciones. Una turbina estándar de gas (46,500KW) con un nivel medio de “fouling”, muestra una caída de potencia del 3% y un aumento de la temperatura del 1%. Esta pérdida de prestaciones cuesta más de 500,000 US$ cada año. Estas pérdidas de prestaciones se reflejan en una disminución de potencia y un aumento de temperatura que significan costes logísticos y de trabajo mayores y el consiguiente daño medioambiental ya que consume más CO2. Un aumento del consumo promedio de carburante del 0,25%, debido a un mantenimiento ineficaz, causa, en una flota de diez aviones 777-300ER/GE90-115B, un aumento de los costos anuales de 490,000 US$. Este importe ha sido calculado con el precio del carburante de 2.50 US$ el galón. Página 16 de 35 Figura 13: Planta de mantenimiento de una turbina a reacción El mantenimiento de las turbinas se puede hacer externamente o internamente. El método externo se basa en la descontaminación de la entrada de la turbina, en la que la mayor parte del líquido descontaminante va al bypass. Este método es válido, pero la mayor parte de los residuos están en el interior del compresor a alta presión. Es un método simple, fácil y rápido, pero no tan efectivo como el método de lavado interno. En el método interno se descontamina de forma directa el compresor utilizando alta presión que debe autorizarse previamente por el fabricante del motor. Figura 14: Uso de sistemas de agua a presión para limpieza de turbinas Después de haber utilizado sistemas de agua a presión para la limpieza de turbinas de aviones, se aprecia que la temperatura operativa del motor después de la Página 17 de 35 descontaminación disminuye entre 15 y 20°C. El consumo del carburante disminuye un 0,5 % comparado a antes de la intervención. Las variables a considerar en un plan adecuado de mantenimiento y descontaminación son la cantidad y el tipo de fouling que hay en la instalación del circuito de suministro de aire, el nivel máximo aceptable de disminución de la potencia que ha establecido la compañía, la disponibilidad (tiempo) de la aeronave respecto a los planes de vuelo y el nivel de filtración del aire en la entrada. Después de una contaminación del motor importante es difícil, casi imposible, recuperar el máximo de la potencia. El procedimiento de descontaminación del compresor previene los depósitos de incrustaciones y mantiene altas las prestaciones del motor. Efectuando una descontaminación constante la vida técnica del motor puede prolongarse gracias al menor estrés mecánico y a la reducción de las vibraciones. 4. 2. GUÍA DE MANTENIMIENTO PARA GÓNDOLAS DE MOTORES DE AERONAVES Una de las partes más sucias de un jet es el motor, lo cual no es una gran sorpresa. Los motores han recorrido un largo camino desde la era de los reactores, pero todavía producen mucho carbono. El carbón es, por supuesto, una de las principales causas de corrosión, pero en el caso de los motores puede causar más problemas que eso. Las góndolas de motor modernas son diseños increíbles que hacen mucho más que albergar el motor; son maravillas aerodinámicas que están diseñadas para canalizar adecuadamente el flujo de aire de los motores y albergar los sistemas de transmisión de accesorios del motor. No es sorprendente que las góndolas sean lugares sucios y, al mismo tiempo, lugares sensibles. Esta vez vamos a hablar sobre el mantenimiento de las góndolas de motor para descubrir los diferentes componentes de una góndola de motor, por qué deben limpiarse regularmente, y cómo la línea de productos de Techspray es el complemento perfecto para su programa de limpieza para mantener las góndolas limpias entre los ciclos de lavado. Página 18 de 35 4. 3. ANATOMÍA DE LAS GÓNDOLAS DE LOS MOTORES DE AERONAVES Las góndolas de los motores son maravillas de la ingeniería. No parecen serlo en el exterior, pero son componentes del motor intrincados y finamente ajustados. Lejos de ser una cápsula en la que se cuelga un motor, las góndolas son maravillas aerodinámicas que reducen el ruido, aumentan el ahorro de combustible y fomentan la combustión limpia de combustible y aire. En los primeros días de los aviones a reacción, los motores a reacción tenían un diseño de turborreactor. Los motores turborreactores consistían estrictamente en la sección central del motor; no había etapas de ventilador para empujar el aire de derivación para el empuje como lo hacen los jets modernos. Los turborreactores eran extremadamente ruidosos y horriblemente ineficientes, pero eran necesarios para el desarrollo de nueva tecnología de motores. Los aviones a reacción modernos (excepto los aviones a reacción militares tácticos) son todos propulsados por motores turboventiladores de derivación alta. Estos son esencialmente un núcleo (anteriormente la totalidad de un turborreactor) pero con etapas de aspas de ventilador en la parte delantera del motor. La sección del ventilador produce aproximadamente el ochenta por ciento del empuje, mientras que el resto se produce a través del núcleo del turborreactor del motor. Las góndolas de los turboventiladores de última generación están diseñadas para empujar la mayor parte del aire más allá del escape del núcleo, que pasa por el cono de cola. 4. 4. CUBIERTA DE TURBOVENTILADOR Los motores Turbofan tienen aspas de ventilador de geometría fija que son altamente efectivas. Sin embargo, dado que no se pueden ajustar, debe tener una forma de suavizar el flujo de aire y dirigirlo hacia las secciones del ventilador. El borde de la cubierta está diseñado para hacer precisamente eso. El capó también es donde ocurren la mayoría de los choques con aves, o más comúnmente con insectos. Las toallitas de preparación para aviación son una gran adición a la caja de herramientas de la tripulación de tierra para evitar que las salpicaduras de insectos se salven de los labios del capó entre lavados. Página 19 de 35 4. 5. CUBIERTA DEL VENTILADOR DEL MOTOR A REACCIÓN Afortunadamente para los aviones de hoy en día, las aspas del ventilador de la etapa de ventilador de un motor a reacción no producen ningún tipo de escape. El aire está limpio y ese flujo también ayuda a enfriar el núcleo del motor. El capó suele estar formado por dos secciones: los paneles de acceso para acceder a los sistemas de accesorios y los conductos del motor. Aunque no se expulsa el escape a través de la sección del ventilador, no significa que esta sección esté inherentemente limpia. Hablemos de "snarge" por un minuto. Oh, ¿no está familiarizado con el término? Snarge es la fraseología común para los restos de pequeños animales y aves (en su mayoría aves) después de haber sido ingeridos en un motor. Snarge de aves es algo desagradable. Cuando golpea las aspas del ventilador, se adhiere a las superficies. Si cree que esto es exagerado, no lo es. Los choques con aves son eventos comunes en la aviación y causan muchos daños. ¿Cuánto cuesta esto? La Fuerza Aérea de los EE. UU. ha registrado más de 100 000 choques con aves desde 1995, lo que resultó en más de mil millones de dólares en daños. Las estimaciones civiles son de aproximadamente $155 millones en costos directos de reparación, aunque se cree que esto es una subestimación significativa del costo real, ya que muchos incidentes no se denuncian. Cuando su avión choca con un pájaro, el snarge debe limpiarse de todas las superficies, una tarea que no es fácil. Las mejores opciones para limpiar los restos de las aves son un buen limpiador de uso general no inflamable (especialmente importante para limpiar las aspas del ventilador). Otra herramienta útil son las toallitas de limpieza y preparación. No todos los choques con aves son eventos importantes; a veces no es más que una pequeña mancha y una sola toallita se encargará de eso. 4. 6. CONO DE COLA DEL MOTOR DE AVIÓN Ahora vamos al meollo del asunto. El cono de cola del motor, que está montado detrás del núcleo, es por donde pasan los gases de escape reales. Esta es la parte del capó que estará cubierta de hollín y suciedad, aunque los motores modernos palidecen en comparación con las primeras generaciones de motores a reacción. Página 20 de 35 El cono de cola debe mantenerse limpio y sin acumulaciones; todo el propósito del conjunto del cono de cola se basa en los principios de la dinámica de gases. Suavizan la salida de los gases de escape, lo que aumenta en gran medida el potencial de empuje. Pero al igual que un sistema de admisión y escape de aire en un automóvil, debe estar libre de perturbaciones aerodinámicas. El hollín y la suciedad acumulados reducen la eficiencia del flujo de aire que sale del cono de cola, lo que reduce la eficiencia de combustible del motor, así como la producción de empuje. Un desengrasante y limpiador de alta calidad es el boleto para deshacerse del hollín y suciedad en el cono de cola para recuperar una superficie lisa para un flujo de aire óptimo. La ingeniería de las góndolas de los motores es fascinante y sigue creciendo cada día. Los fabricantes de motores continúan ampliando los límites en el desarrollo de motores y góndolas más silenciosos y eficientes, pero todavía se trata de cosas simples para mantenerlos funcionando de manera eficiente. El mantenimiento básico, es decir, la limpieza y el aseo, es la columna vertebral del mantenimiento preventivo. Una onza de prevención vale una libra de curación. Principalmente, las buenas prácticas de limpieza son la mejor prevención contra la corrosión; lo mejor es evitar la corrosión antes de que comience, y todo comienza con buenas prácticas de limpieza de las aeronaves. Página 21 de 35 CAPÍTULO V: CARACTERÍSTICAS DE REPARACIÓN 5.1. DAÑOS ENCONTRADOS EN UN MOTOR DE REACCIÓN Figura 15: Fotografía – Daños de la turbina de alta potencia (HPT) por el desprendimiento de uno de sus alabes Son múltiples los daños que se pueden encontrar en un motor a reacción, dependiendo de factores como condiciones atmosféricas a las que están expuestos los aviones como vuelos sobre el mar, vuelos en zonas volcánicas o con alta presencia de pájaros, botaderos de basura en periferia a los aeropuertos, así como presencia de FOD’s (Foreing Object Damage) en las pistas y calles de rodaje de los aviones, más daños generados por el diseño y fabricación de las piezas que conforman un motor o también excedencias que puedan ocurrir en un vuelo debido a una mala operación del piloto. Las siguientes fotografías fueron tomadas de varias boroscopias realizadas en diferentes modelos de turbinas a reacción. Aunque las imágenes se observan demasiado críticas, la confiabilidad de estos motores es muy alta y los daños pueden arreglarse cambiando únicamente las secciones afectadas, volviendo a colocar el motor en operación, bajo un altísimo costo económico. Estos daños y fallas de las turbinas cuando se presentan en vuelo y de llegar a desintegrar una parte del motor, no comprometen la seguridad del vuelo ya que el otro motor o motores van a ser el respaldo para el empuje del avión. Un avión está en condición de volar con un solo motor en un momento de emergencia, pudiendo aterrizar sin mayores contratiempos. Página 22 de 35 5.2. DAÑOS DE LA SECCIÓN DE TURBINA DEBIDO AL DESPRENDIMIENTO DE UNO DE SUS ALABES Las primeras fotografías presentan una falla en la primera etapa de la turbina de alta debido a un lote de alabes con defectos en su fabricación. Esta falla en el material ocasionó que se desprendiera todo el alabe desde su raíz, desintegrando el resto de alabes de la turbina de alta (HPT), y de ahí para atrás. Después que se encontró la causaraíz del problema, el fabricante realizó el cambio de esta sección por otra ya corregida. Figura 16: Fotografía - Desintegración de la turbina de alta potencia (HPT) debido al desprendimiento de uno de sus alabes Figura 17: Zona de ruptura del alabe Página 23 de 35 Una falla en el proceso de fabricación de un alabe puede desencadenar en daños de considerable proporción cuando se llega a desprender este de su base, ocasionando una desintegración en cadena del resto de etapas de turbina, generando un corte de motor en vuelo. Más con el soporte del motor restante se puede realizar un aterrizaje de emergencia con un alto nivel de seguridad. Figura 18: Fotografía – Desintegración de las etapas de turbina Figura 19: Fotografía - Turbina de baja potencia (LPT) con rasgaduras y pérdida de material debido al FOD de HPT Página 24 de 35 Figura 20: Fotografía – Ruptura de uno de los alabes de LPT Figura 21: Fotografía – Datos en la última etapa de turbina de baja presión (LPT) Figura 22: Fotografía - Pérdida de material en el Shroud Página 25 de 35 Figura 23: Fotografía - Desintegración de rotor y estator de LPT Figura 24: Fotografía - Alabes estatores cizallados Figura 25: Fotografía – Desintegración del rotor de LPT Página 26 de 35 5.3. DAÑOS ENCONTRADOS EN UNA CÁMARA DE COMBUSTIÓN La cámara de combustión es otra área que está muy expuesta a daños por las altas temperaturas que soporta, más de 1600ºC, encontrándose daños típicos como rajaduras por temperatura, perdidas de material, quemaduras, huecos. Las siguientes fotografías muestran en mejores detalles estos daños: Figura 26: Fotografía - Daños en la cámara de combustión debido a una desviación de una de las boquillas de combustible Con inspecciones repetitivas se controlan este tipo de daños Figura 27: Fotografía - Deflectora de la boquilla de combustible con pérdida de material Página 27 de 35 Figura 28: Fotografía - Spectacle Plate con rajadura radial El estator de la primera etapa de turbina de alta, conocida como HPTNGV (High Pressure Turbine Nozzle Guide Vanes) son otra área muy susceptible a daños por las altas temperaturas que soporta, en las siguientes fotografías se pueden apreciar algunos de estos daños que pueden llegar a ser críticos: Figura 29: Fotografía – Erosión generada por las altas temperaturas Página 28 de 35 Figura 30: Fotografía - NGV's con rajaduras axiales y quemadura del recubrimiento cerámico Figura 31: Fotografía - Rajaduras y pérdida de recubrimiento en el área convexa del NGV Figura 32:Fotografía – Rajaduras axiales y radiales Página 29 de 35 5.4. CONCLUSIÓN Aunque los daños que se pueden encontrar al realizar una boroscopia en una turbina pueden ser críticos y espectaculares a la vista de un ojo no entrenado, estos van a estar contemplados en un manual de mantenimiento donde se van a poder evaluar de acuerdo al tipo de daño, sus límites de servicio, sus límites máximos de operación, así como determinar las horas de operación o ciclos de vuelo del motor antes de realizar una reparación mayor (overhault). De encontrarse daños que no se encuentren contemplados en los manuales, la empresa operadora entraría en contacto con el fabricante del motor para así ellos determinar la importancia de los daños y el tiempo límite de operación del motor. Página 30 de 35 CAPÍTULO VI: CARACTERÍSTICAS DE SEGURIDAD Estas características se pueden dividir en 4: 6.1. PREPARACIÓN Antes de operar el motor del turborreactor en el entorno aeroespacial, se deben seguir los siguientes pasos en la secuencia de verificación previa: 1. Comprobar y verificar el motor de arranque: Realizar una comprobación y verificación del motor de arranque que se utilizará para encender el turborreactor. Esto asegura que el motor de arranque esté en buen estado de funcionamiento y listo para su uso. 2. Restringir el acceso a la zona del turborreactor: En la zona donde se encuentra el turborreactor, solo debe permanecer el personal autorizado. Antes de encender el motor, asegurarse de que ninguna persona se encuentre en este espacio, ya que podría causar lesiones graves debido al movimiento y las altas temperaturas asociadas al encendido. 3. Verificar los sistemas electrónicos de monitoreo: Realizar una verificación de los sistemas electrónicos de monitoreo para asegurarse de que estén funcionando correctamente. Esto implica verificar los indicadores y paneles de control que brindan información sobre el estado y rendimiento del motor durante la operación. 4. Verificar el nivel de combustible en el tanque: Antes de iniciar la operación, verificar el nivel de combustible en el tanque para asegurarse de que haya suficiente combustible para el funcionamiento deseado del motor. Esto garantiza un suministro adecuado de combustible durante la operación. 5. Verificar el nivel de aceite lubricante en el depósito: Realizar una verificación del nivel de aceite lubricante en el depósito para asegurarse de que esté dentro de los rangos recomendados. Un nivel adecuado de aceite lubricante es esencial para mantener la lubricación adecuada de los componentes del motor durante la operación. 6. Verificar las conexiones a la red de distribución eléctrica: Asegurarse de que todas las conexiones a la red de distribución eléctrica estén correctas y en buen estado. Esto garantiza una alimentación eléctrica adecuada para los sistemas y componentes eléctricos del motor. 7. Verificar las medidas de seguridad y protección: Antes de la operación, comprobar que todas las medidas de seguridad, como los extintores y los elementos de Página 31 de 35 protección personal, estén en buen estado y listos para su uso en caso de emergencia. Esto asegura la preparación adecuada para abordar cualquier situación de emergencia durante la operación. 8. Comprobar el ensamble del sistema de inyección y lubricación: Realizar una comprobación del ensamble del sistema de inyección y lubricación, incluyendo los respectivos circuitos hidráulicos. Esto garantiza que el sistema esté correctamente ensamblado y listo para proporcionar un suministro de combustible y lubricación eficiente durante la operación. 9. Verificar la ausencia de fugas: Inspeccionar cuidadosamente las líneas de los sistemas de inyección y lubricación para verificar que no haya fugas presentes. Las fugas pueden afectar el rendimiento y la seguridad del motor, por lo que es importante identificarlas y solucionarlas antes de la operación. 10. Realizar una verificación auditiva del funcionamiento de los electrodos: Antes del encendido, realizar una verificación auditiva del funcionamiento de los electrodos dentro de la cámara de combustión. Esto implica escuchar los sonidos característicos del arco eléctrico generado por los electrodos, lo que indica un correcto funcionamiento y encendido del motor. Figura 33: Sistemas de monitoreo Figura 34: Elementos de seguridad más comunes Página 32 de 35 6.2. OPERACIÓN Antes de iniciar el proceso de encendido del turborreactor en el entorno aeroespacial, se deben realizar las siguientes operaciones: 11. Realizar pruebas a cada uno de los componentes: Antes del encendido, se deben realizar pruebas exhaustivas en cada uno de los componentes del turborreactor para asegurarse de que estén en buen estado de funcionamiento. Esto implica una inspección minuciosa de todas las herramientas y del entorno para garantizar un ambiente seguro y protegido. 12. Verificar la presión del sistema de lubricación: Al accionar el motor eléctrico de la bomba de aceite del sistema de lubricación, se debe observar que la presión en el manómetro aumente hasta la presión indicada en el manual aproximadamente. Esto asegura un adecuado suministro de lubricación para el motor durante la operación. 13. Conectar el soplador a la entrada del compresor y aumentar las RPM: Para obtener el flujo de aire requerido, se debe conectar el soplador a la entrada del compresor y aumentar gradualmente las RPM (revoluciones por minuto). Esto ayuda a establecer las condiciones de flujo de aire adecuadas antes del encendido del motor. 14. Verificar la presión del sistema de inyección de combustible: Al encender el sistema de inyección de combustible, se debe verificar que indique una presión dentro del rango establecido en el manual. Esto garantiza un suministro adecuado y controlado de combustible durante la operación. 15. Aumentar progresivamente el flujo de combustible a la cámara de combustión: A medida que se incrementa la entrada de flujo de aire al compresor, se debe aumentar progresivamente el flujo de combustible a la cámara de combustión. Esto asegura una combustión eficiente y controlada dentro del motor. 16. Controlar la temperatura en cada estación del motor y las RPM: Mediante las termocuplas, se debe monitorear y controlar la temperatura en cada una de las estaciones del motor. También se debe ubicar un medidor de RPM en la entrada del compresor para medir las RPM mínimas necesarias para encender el motor. 17. Verificar la operación estable del motor: Después de asegurarse de que el motor se encuentra operando de manera estable, se debe verificar que las temperaturas y presiones sean las adecuadas para un buen funcionamiento del motor. 18. Apagar el soplador y la bujía de ignición: Una vez que se ha verificado la operación estable del motor, se puede apagar el soplador utilizado para el flujo de Página 33 de 35 aire adicional y la bujía de ignición. 19. Controlar el tiempo de prueba y las temperaturas permisibles: Durante la operación, es importante controlar el tiempo de prueba para no exceder el especificado en la misión del turborreactor. También se debe vigilar la lectura de temperatura permisible a la entrada de la turbina para evitar esfuerzos no admisibles en la misma. 20. Seguir los procedimientos de apagado en caso de funcionamiento inseguro: Si se obtienen lecturas de temperatura por encima del límite o se detecta un funcionamiento inseguro, es importante seguir los procedimientos de apagado del motor para evitar cualquier riesgo adicional. Esto implica seguir los pasos de apagado mencionados anteriormente, como cortar el suministro de combustible y lubricación. 21. Constatar que el sistema de inyección no exceda la presión permitida: Durante la operación, se debe monitorear continuamente el sistema de inyección de combustible para asegurarse de que no exceda la presión permitida. Esto ayuda a prevenir daños en el motor y garantiza un funcionamiento seguro y controlado. Figura 35: Cámara de combustión 6.3. APAGADO Para apagar el turborreactor correctamente y de manera segura en el entorno aeroespacial, se deben seguir los siguientes pasos: 22. Cortar el suministro de combustible: Es fundamental interrumpir el flujo de combustible hacia el motor para prevenir cualquier riesgo de ignición no deseada durante el apagado. Esto garantiza que no haya combustible presente en la cámara Página 34 de 35 de combustión que pueda generar una combustión no controlada. 23. Cortar el suministro de lubricación: Después de detener el suministro de combustible, es necesario también interrumpir el suministro de lubricante al motor. Esto evita que el lubricante se queme en el interior del motor o se acumule de manera innecesaria mientras el motor está apagado. 24. Disponer el soplador en la admisión del compresor para refrigerar el motor: Una vez que el turborreactor ha sido apagado, se debe utilizar el soplador para proporcionar un flujo de aire adicional a la admisión del compresor. Esto tiene como objetivo principal enfriar el motor y ayudar a reducir la temperatura de los componentes internos, especialmente en el entorno espacial donde las condiciones de transferencia de calor pueden ser diferentes a as atmosféricas. Página 35 de 35 6.4. PROCEDIMIENTOS DE EMERGENCIA 1. En caso de emergencia, cortar inmediatamente el suministro de combustible desde el tablero de control para evitar cualquier riesgo de incendio o explosión en el entorno aeroespacial. 2. Accionar la palanca para inyectar aire a la cámara de combustión para enfriar el motor de manera inmediata. Esto es crucial en la aeronáutica espacial, ya que la exposición al vacío del espacio puede generar un rápido aumento de temperatura en el motor debido a la falta de convección y transferencia de calor convencionales. 3. Poner todos los sistemas en modo apagado para evitar el consumo innecesario de energía y recursos en una situación de emergencia en el entorno aeroespacial. 4. Apagar el interruptor de suministro de energía eléctrica para asegurarse de que no haya ningún riesgo de cortocircuito o daño eléctrico en la aeronave. 5. Cortar el suministro de lubricante para evitar posibles fugas y daños en el motor. En el espacio, donde el acceso a mantenimiento y reparaciones puede ser limitado, es esencial salvaguardar los recursos y prevenir posibles problemas adicionales. 6. Utilizar los extinguidores de incendios sin demora en caso de detectar fuego fuera del motor. La aeronáutica espacial implica una exposición a condiciones extremas y un ambiente altamente sensible al fuego, por lo que es fundamental tomar medidas rápidas y efectivas para controlar cualquier incendio que pueda surgir. Página 36 de 35 REFERENCIAS BIBLIOGRÁFICAS Guzman, P. E. (22 de Enero de 2017). Ingenieros Especialistas. Obtenido de http://www.ingenierosespecialistas.com/2017/01/danos-encontrados-en-unaturbina.html Vujie, D. (2003). Sistemas de mantenimiento de motores turborreactores. Belgrado: UDC. Página 37 de 35