Poznań 2018

POLITECHNIKA POZNAŃSKA

Wydział Budowy Maszyn i Zarządzania

Instytut Technologii Mechanicznej

Zakład Projektowania Technologii

ul. Piotrowo 3, 61-138 Poznań

tel. +48 +61 6652-162

fax: +48 +61 6652-200

e-mail: olaf.ciszak@put.poznan.pl

Pok. 638

Konsultacje

• Studia stacjonarne: środa, godz. 8:00 – 9:30

• Studia niestacjonarne: 12.03 i 18.03.2017 r. 15:30 – 17:00

Pok. 638

Zdanowicz R., Podstawy Robotyki, WPŚ, 2001

Zdanowicz R., Podstawy

Przemysłowych, WPŚ, 2001

Kost G., Świder J., Programowanie robotów on-line, WPŚ 2008

Robotyki-Laboratorium

Żurek J., Stan i tendencje rozwojowe

technologicznych. WPTPN, Poznań 1997.

robotyzacji

Żurek J., Robotyzacja

zagadnienia, WPP 1997

Podręczniki programowania robotów przemysłowych:

FANUC

PANASONIC

ABB

IRP-6

Internet

procesów

z

technologicznych

robotów

procesów

–

wybrane

Kinematyka robotów

Transformacja prosta i odwrotna

Programowanie

robotów przemysłowych

WPROWADZENIE

W celu opracowania schematu ruchu robota jest konieczne przyjęcie

pewnej metody, która umożliwi opis położenia ramienia w punkcie i w

czasie. Definiując robota używa się dwóch podstawowych elementów:

pary kinematycznej,

ramienia.

Para kinematyczna ma jeden stopień swobody (para V klasy) i może

wykonywać ruch liniowy w osi X, Y lub Z lub obrotowy w osi A, B,

C (w przegubie), pomiędzy sąsiadującymi położeniami.

Ramię stanowi sztywna konstrukcja, która łączy pary kinematyczne

(przeguby).

Przeguby oznacza się przez Jn , gdzie n = 1 reprezentuje podstawę

robota, a ramienia przez Ln, gdzie n=1 przedstawia ramię

najbliżej podstawy. Symbolu ln używać się do oznaczenia

długości ramienia.

REPREZENTACJA POZYCJI ROBOTA

Ruch robota o strukturze przegubowej (rys. 1) jest trudniejszy do

analizy niż robota o strukturze w układzie kartezjańskim (rys. 2) i

dlatego podane dalej przykłady będą częściej dotyczyć tej

konfiguracji i jej rozszerzeń.

Rys. 1. Robot o strukturze przegubowej

14:18

Rys. 2. Robot o strukturze kartezjańskiej

8/120

Rys. 3. Dwuwymiarowy robot o dwóch stopniach swobody

Układ biegunowy 2D

Pw f 1 , 2

(1)

Układ kartezjański 2D

Inny sposób to zdefiniowanie pozycji ramienia w przestrzeni

kartezjańskiej, w układzie współrzędnych zewnętrznym w stosunku

do robota. Początek układu jest zlokalizowany w podstawie robota.

Położenie końca ramienia może być wtedy zdefiniowane poprzez

funkcję:

Pw f ( x, z)

(2)

Układ kartezjański 3D

Oczywiste jest, że ta koncepcja opisu może być z łatwością

rozszerzona do trzeciego wymiaru i wtedy funkcja (2) przyjmie

postać:

Pw f ( x, y, z)

(3)

Przedstawienie pozycji ramienia w układzie kartezjańskim

jest celowe wtedy, gdy robot musi współpracować z innymi

maszynami. Maszyny te mogą nie mieć interpretacji ruchu

robota w układzie przegubowym (biegunowym) i wtedy ta

„neutralna" reprezentacja - w układzie kartezjańskim, jest

najwygodniejsza w użyciu. Aby używać obu tych systemów

opisu, należy dokonać transformacji z jednego układu do

drugiego.

Przechodzenie

z

układu

biegunowego

do

kartezjańskiego nazywane jest transformacją prostą, a z

układu kartezjańskiego do biegunowego transformacją

odwrotną.

TRANSFORMACJA PROSTA RAMIENIA O DWÓCH

STOPNIACH SWOBODY

Na podstawie rys. 3 można ustalić pozycję końca efektora w

przestrzeni definiując wektory dla ramienia l1 i dla ramienia l2:

r1 l1 cos 1 , l1 sin 1

(4)

r2 l 2 cos(1 2 ), l 2 sin(1 2 )

(5)

Dodając wektory (4) i (5) otrzymuje się współrzędne x, z końca

efektora w przestrzeni:

x l1 cos 1 l 2 cos(1 2 )

(6)

z l1 sin 1 l 2 sin(1 2 )

(7)

TRANSFORMACJA ODWROTNA RAMIENIA O DWÓCH

STOPNIACH SWOBODY

W wielu przypadkach jest znacznie ważniejsze, aby znając kąty

obrotu w dwóch przegubach znaleźć położenie końca ramienia w

przestrzeni. Typowa sytuacja występuje wtedy, gdy operator musi

policzyć te kąty, aby przesunąć efektor do punktu w przestrzeni

zdefiniowanego przez jego współrzędne. Dla robota o dwóch

ramionach są

możliwe dwa

sposoby osiągnięcia

współrzędnych (x, z) - pokazane na rys. 4.

punktu

o

Rys. 4. Dwa możliwe położenia ramion robota dla osiągnięcia pozycji

efektora w punkcie o współrzędnych x, z

W językach programowania robotów występują komendy ABOVE

(powyżej) i BELOW (poniżej), które określają czy w przegubie

między ramionami ma nastąpić obrót o kąt 2 w kierunku

dodatnim, czy ujemnym. W pokazanym na rys. 4 przykładzie

przyjmiemy kąt 2 jako dodatni.

Używając tożsamości trygonometrycznych:

cos (A B) cos A cos B sin A sin B

(8)

sin (A B) sin A cos B sin B cos A

(9)

wzory (6) i (7) można przedstawić:

x l1 cos 1 l 2 cos 1 cos 2 l 2 sin 1 sin 2

(10)

z l1 sin 1 l 2 sin 1 cos 2 l 2 cos 1 sin 2

(11)

Podnosząc do kwadratu obie strony równań 10 i 11 oraz

dodając je, otrzymuje się:

x 2 z 2 l12 l 22

cos 2

2 l1 l 2

(12)

Definiując kąty i tak jak pokazano na rys. 5

Rys. 5. Oznaczenie kątów i

można napisać:

l 2 sin 2

tg

l 2 cos 2 11

z

tg

x

(13)

(14)

Używając tożsamości trygonometrycznej:

tgA tgB

tg(A B)

1 tgA tgB

(15)

otrzymuje się ostatecznie:

z (l1 l 2 cos 2 ) x l 2 sin 2

tg1

x (l1 l 2 cos 2 ) z l 2 sin 2

(16)

Znając długości ramion l1 i l2, można obliczyć potrzebne kąty

(wzory 12 i 16), które pozwolą umieścić efektor w zadanym

punkcie, w przestrzeni o współrzędnych x, z.

ROBOT O TRZECH STOPNIACH SWOBODY W

PRZESTRZENI O DWÓCH WYMIARACH

Dodając trzeci stopień swobody otrzymuje się robota {BR1,

BR2, BR3} - jak to pokazano na rys. 6. Ten trzeci stopień

swobody będzie reprezentował przegub „nadgarstkowy".

Rys. 6. Robot o trzech stopniach swobody w przestrzeni dwuwymiarowej

Współrzędne w przestrzeni dla końca ramienia (wg rys. 6) będą

opisane układem równań:

x l1 cos 1 l 2 cos(1 2 ) l3 cos(1 2 3 )

(17)

z l1 sin 1 l 2 sin(1 2 ) l3 sin(1 2 3 )

(18)

(1 2 3 )

(19)

Wykorzystując wyniki, które otrzymano dla robota o dwóch

przegubach, można wyznaczyć transformację odwrotną dla

robota o trzech stopniach swobody. Definiując pozycję końca

ramienia, używając oznaczeń x, z, . Kąt oznacza orientację

kąta „nadgarstka".

możemy obliczyć kąty 1 + 2 + 3 wprowadzając:

x 3 x l3 cos

(20)

z 3 z l3 sin

(21)

Mając ustaloną pozycję trzeciego przegubu, problem ustalenia

kątów sprowadza się do przypadku robota z dwoma stopniami

swobody, który analizowany był wcześniej.

ROBOT Z CZTEREMA STOPNIAMI SWOBODY W

PRZESTRZENI O TRZECH WYMIARACH

Rysunek

7

pokazuje

konfigurację

robota

o

strukturze

{CR, AR1 YR, AR2} w przestrzeni o trzech wymiarach.

Robot ma 4 stopnie swobody: przegub J1 pozwala na obrót wokół

osi

Z,

przegub

kinematyczna

J3

J2

pozwala

jest

na

obrót

połączeniem

wokół

liniowym

osi

X,

zdolnym

para

do

przemieszczania się wzdłuż osi Y, przegub J4 pozwala na rotację

wokół osi X (równoległej do osi przegubu J2).

Rys. 7. Robot o czterech stopniach swobody i strukturze {CR, AR1, YR, AR2}

w płaszczyźnie trójwymiarowej

Zdefiniujemy (zgodnie z rys. 7) kąt jako kąt obrotu przegubu J1,

kąt obrotu przegubu J2 nazywa się kątem wznoszenia, długość

liniowego połączenia J3 nazwa się rozciągnięciem l, kąt obrotu

przegubu J4 tworzący płaszczyznę Y-Z nazwa się kątem skoku.

Pozycja P końca ramienia zdefiniowana w przestrzeni ma postać:

x (l cos l 4 cos ) cos

(22)

y (l cos l 4 cos ) sin

(23)

z l1 l sin l 4 sin

(24)

Mając określone położenie punktu P(x, y, z) i kąt skoku , można

znaleźć każdą pozycję przegubów w przestrzeni. Dla punktu P4

(x4, y4, z4), który jest pozycją przegubu J4, otrzyma się:

x 4 x l 4 cos cos

(25)

y 4 y l 4 cos sin

(26)

z 4 z l 4 sin

(27)

Wartości l, oraz można obliczyć z zależności:

l x 24 y 24 (z 4 l1 ) 2

(28)

z 4 l1

sin

1

(29)

y4

cos

l

(30)

Układ sterowania robota powinien wykonywać

obliczenia

możliwie

szybko,

gdyż

jest

to

konieczne dla uzyskania odpowiedniej płynności

działania robota - obliczenia powinny, więc być

relatywnie nieskomplikowane. Należy zauważyć,

że w powyższym rozumowaniu rozdzielono

problem orientacji w przestrzeni od problemu

pozycjonowania ramienia, co bardzo upraszcza

osiągnięcie właściwego rozwiązania.

Programowanie RP

Wstęp

Sterowanie robotem przemysłowym polega na formułowaniu rozkazów

wejściowych (instrukcji), sterujących jego poszczególnymi napędami za

pośrednictwem jego układu sterowania (US, ang. Control Unit).

Przetwarzanie tych rozkazów US zapewnia elementom łańcucha

kinematycznego robota przemieszczanie się w przestrzeni roboczej z

określoną dokładnością, wg. zadanej trajektorii. Czynnościami

przetwarzania informacji zajmują się układy sterowania robota. System

programowania jest integralną częścią układu sterowania robota

przemysłowego (jest jego podsystemem wewnętrznym).

Kluczowym elementem procesu programowania i kontroli działania

robota w warunkach warsztatowych, we wszystkich sposobach i

poziomach programowania i oddziaływania na niego jest operator

systemu robotowego tzw. technolog programista

Proces postrzegania i generowania odpowiednich decyzji operatora robota

Poziom

operatorski

PROGRAMISTA

Obserwacja sceny robota

OPIS ZADANIA ROBOTA

- Wybór sposobu realizacji zadania RP

- kontrola realizacji zadania przez RP

DEFINIOWANIE ZADAŃ RP

-podstawowych: poz. referencyjne trajektorii ruchu (pkt. pozycjonowania)

-pomocniczych: sygnały wejść i wyjść

Poziom

algorytmiczny

PANEL PROGRAMOWANIA

- instrukcje programowania RP

TRANSFORMACJA ZADANIA W US RP

- współrzędne naturalne (wew.) ruchu robota

- powiązania logiczne w algorytmie programu RP

Poziom

Otoczenia RP

(sceny RP)

TRANSFORMACJA ZADANIA

(instrukcje wew. sterujące ruchem robota)

- współrz. sensorów wewnętrznych,

- zakres ruchów napędów robota

SCENA RP

POSTRZEGANIE

DANE Z SENSORÓW

ZEWNĘTRZNYCH

OBSERWUJĄCYCH SCENĘ

(czujniki zew, system wizyjny)

Poziom sceny

Osadzony jest w otoczeniu RP. Tutaj generowane są sygnały sensorów

wewnętrznych i zewnętrznych oraz realizowana jest interakcja pomiędzy

elementami systemu robotowego a otoczeniem.

Poziom algorytmiczny

Informacje pochodzące z poziomu sceny są przetwarzane przez ściśle

określone algorytmy obróbki danych wejściowych, a wyniki, w postaci

odpowiednich informacji o stanie systemu są przesyłane jako informacja

do operatora i do poziomu sceny, jako dane do realizacji czynności RP

Poziom działania operatorskiego

Jest poziomem najwyższym, gdzie są realizowane m. in:

- opis zadania RP, tj, formułowanie algorytmu programu RP,

- nadzór i kontrola jego realizacji

Programowanie RP

Opracowanie

nowego programu

Rejestracja

programu

Edycja programu

Zapamiętanie

(Teach in) instrukcji

pozycjonowanie

Edycja (korekta)

instrukcji

pozycjonowania

KONIEC

Wybór programu

PANELE PROGRAMOWANIA

IRP (US USR-6)

Układy Sterowania i Panele Programowania

ABB

(IRC5+ FlexPendant)

KUKA

(KR-C4 + smartPAD)

Układy Sterowania i Panele Programowania

Fanuc

(R30iA+ iPendant)

Panasonic

(G2 + TeachPendant)

Programowanie RP – układy współrzędnych

Układ współrzędnych określa pozycję oraz orientację robota.

Układ współrzędnych zdefiniowany jest względem robota lub względem

przestrzeni roboczej.

Układy współrzędnych:

• Globalny

• Podstawowy (regionalny)

• Interfejsu mechanicznego (lokalny).

Najczęściej przemieszczenie TCP narzędzia odbywa się w układach:

• tzw. wewnętrznym (Joint CS),

• Kartezjańskim (World CS),

• Cylindrycznym (Cylindrical CS),

• Narzędzia (Tool CS),

• Użytkownika (USER CS).

Programowanie RP – układy współrzędnych

Programowanie RP – układy współrzędnych

Programowanie RP – układy współrzędnych

IRP

Xn

Z

Zn

Y

Yn

X

IRP

Dioda paląca się przy przycisku

wyboru układu współrzędnych

Wybór osi

robota

UKŁAD KARTEZJAŃSKI

OSIE 1÷3

UKŁAD KARTEZJAŃSKI

OSIE 4÷6

UKŁAD WEWNĘTRZNY

UKŁAD WEWNĘTRZNY

UKŁAD CYLINDRYCZNY

UKŁAD CYLINDRYCZNY

OSIE 1÷3

OSIE 4÷6

OSIE 1÷3

OSIE 4÷6

Przyporządkowanie położeniom

przycisków wielkości fizycznych

A1

A2

A3

A4

A5

A6

=

=

=

=

=

=

X

Y

Z

N-nutacja

niewykorzystane

P-precesja

A1 = (obrót wokół osi do podstawy)

A2 = (zgięcie ramienia dolnego)

A3 = (zgięcie ramienia górnego)

A4 = t (zgięcie przegubu)

A5 = v (obrót kołnierza)

A6 = tor (opcja)

A1 = ruch po promieniu

A2 = (obrót wokół osi do podstawy)

A3 = Z

A4 = N-nutacja

A5 = niewykorzystane

A6 = P-precesja

FANUC

Układ współrzędnych połączeniowych (Joint Coordinate System)

FANUC

Układ współrzędnych świata (World Coordinate System)

Układ współrzędnych narzędzia (Tool Coordinate System)

FANUC

Układ współrzędnych interfejsu mechanicznego (Mechanical Interface Coordinate System)

Układ współrzędnych narzędzia (Tool Coordinate System)

FANUC

Układ współrzędnych użytkownika

User Coordinate System

FANUC

Wybór układu współrzędnych

PANASONIC

PANASONIC

PANASONIC

PANASONIC

PANASONIC

Programowanie RP - podstawowe instrukcje

Instrukcje pozycjonowania – bez interpolacji typu PTP

Trajektoria nieliniowa (inaczej ruch pojedynczych osi), osie robota poruszają się z

określoną prędkością ruchu (lub określonym czasie), rozpoczynają i kończą ruch (dotyczy

Fanuc i Panasonic) w tym samym momencie. Tor zazwyczaj nie jest linią prostą.

Położenie narzędzia podczas ruchu nie jest kontrolowane.

2

Start Point

End Point

1

3

IRp

FANUC

PANASONIC

ABB

POZ QLIN

Prędkość (%) lub czas (T)

ZGRUB (DOKŁ)

BEZW (WZGL)

JP [1] 100% FINE/CNTk

JP [1] 500 mm/sec FINE/CNTk

JP [1] 250 cm/sec FINE/CNTk

JP [1] 20 m/sec FINE/CNTk

JP [1] 100 inch/sec FINE/CNTk

JP [1] 260 deg/sec FINE/CNTk

(Joint Position)

MOVEP P1 10 m/min

MOVEP P1 50 %

MoveJ, p1, v100, z100, tool1

FANUC

FANUC

FANUC

Poziom płynności ruchu

Smooth Level

PANASONIC

TOOL = 1:DINSE

MOVEP P1 15.00m/min

MOVEP P2 12.00m/min

MOVEP P3 18.00m/min

MOVEP P4 25%

MOVEL P5 40%

…

PANASONIC

Poziom płynności ruchu

Smooth Level

ABB

Programowanie RP - podstawowe instrukcje

Instrukcje pozycjonowania –interpolacja LINIOWA

Trajektoria liniowa (inaczej ruch liniowy), osie robota poruszają się tak aby

zapewnić kontrolę przejścia punktu TCP narzędzia po linii prostej od punktu

startowego do punktu końcowego z określona prędkością.

2

Start Point

End Point

1

3

IRp

FANUC

PANASONIC

ABB

POZ LIN

Prędkość (%)

ZGRUB (DOKŁ)

BEZW (WZGL)

LP [1] 500 mm/sec FINE/CNTk

LP [1] 250 cm/sec FINE/CNTk

LP [1] 20 m/sec FINE/CNTk

LP [1] 100 inch/sec FINE/CNTk

LP [1] 260 deg/sec FINE/CNTk

(Linear Position)

MOVEL P1 10 m/min

MOVEL P1 50 %

MoveL, p1, v100, z100, tool1

FANUC

Ruch Liniowy

Ruch obrotowy

PANASONIC

TOOL = 1:DINSE

MOVEL P1 10.00m/min

MOVEL P2 15.00m/min

MOVEL P3 10.00m/min

MOVEC P4 25.00m/min

MOVEL P5 15.00m/min

…

Programowanie RP - podstawowe instrukcje

Instrukcje pozycjonowania – interpolacja KOŁOWA

Trajektoria z interpolacją kołową, polega na takim przeprowadzeniu osi robota aby

zapewnić przejście punktu TCP narzędzia po linii łuku (wycinku koła) od punktu startu do

końcowego poprzez punkt pośredni (podporowy) z określoną prędkością z kontrolą

położenia narzędzia.

2

Start Point

1

End Point

3

IRp

FANUC

PANASONIC

ABB

POZ KOLO

Prędkość (V=100%)

KAT (=90 DEG)

ZGRUB (DOKŁ)

BEZW (WZGL)

POLOZENIE POCZATKOWE (przy WZGL)

POLOZENIE POSREDNIE

POLOZENIE KONCOWE

JP/LP/CP [1] 100%

FINE/CNTk

CP [2]

P [3] 600 mm/sec

FINE/CNTk

(Circular Position)

MOVEC P1 10 m/min

MOVEC P2 50 %

MOVEC P3 60 %

MoveC, p2, p3, v100,

z100, tool1

FANUC

PANASONIC

Trajektoria kołowa będzie określona przez ustawienie co najmniej trzech

kolejnych punktów interpolacji okrężnej (MOVEC) dla określonego posuwu C.

PANASONIC

UWAGA !

Niekompletne nauczenie interpolacji okrężnej

Trzy kolejne punkty uczenia muszą zostać ustalone i zapamiętane jako

interpolacja okrężna, by została właściwie utworzona. Jeżeli ustawiane punkty

posuwu okrężnego nie są zapisane jako co najmniej trzy kolejne punkty, to

zostaną one automatycznie zmienione na trzy linearne punkty.

PANASONIC

Begin of Program

TOOL = 1:DINSE

MOVEP P1 15.00m/min

MOVEC P2 15.00m/min

MOVEC P3 15.00m/min

MOVEC P4 15.00m/min

MOVEL P5 15.00m/min

…

ABB

Programowanie RP - podstawowe instrukcje

Narzędzie - TOOL

Układ narzędzia (Tool Coordinate System) – kartezjański układ współrzędnych

określony względem kartezjańskiego układu interfejsu mechanicznego kiści RP w

którym definiuje się parametry geometryczne narzędzia zamocowanego w

interfejsie mechanicznym manipulatora robota przemysłowego.

Najczęściej punkt (0,0,0) reprezentuje punkt roboczy narzędzia (centralny) TCP

a oś Z reprezentuje oś narzędzia.

Współrzędne x, y, z określają położenie TCP względem układu współrzędnych

interfejsu mechanicznego, natomiast współrzędne w, p, r określają położenie osi

układu narzędzia względem układu interfejsu mechanicznego

IRP-6

Instrukcja:

0:10 NARZEDZIE = 1

MAN → NARZEDZIE → NR → PARAM

ORIENT (kąty Eulera NUT i PREC)

WSPOLRZ (X=…, Y=…, Z=…) – punktu TCP (A)

FANUC

Instrukcja:

UTOOL_NUM = 1

PANASONIC

Instrukcja:

TOOL […]

PANASONIC

Programowanie RP - podstawowe instrukcje

Prędkość – SPEED

Prędkość maksymalna – MAXIMUM SPEED

Uwaga

Zaprogramowana prędkość przemieszczania punktu roboczego narzędzia

(TCP) nie może przekraczać wartości maksymalnej jaka może osiągnąć robot.

Jeżeli prędkość przewyższy zaprogramowaną maksymalną wartość prędkości

nastąpi wygenerowanie błędu (alarmu)

IRP-6

Każda instrukcja pozycjonowania wymaga określenia prędkości z jaką ma

się odbywać ruch. Prędkość dla instrukcji pozycjonowania deklaruje się

jako procent prędkości podstawowej. Prędkość podstawowa i maksymalna

może

być

zmieniana

w

dowolnym

miejscu

programu

instrukcją,

PRĘDKOŚĆ. Podczas wykonywania instrukcji pozycjonowania sprawdzane

jest, czy prędkość ruchu nie jest większa od aktualnie zadeklarowanej

prędkości maksymalnej.

Prędkość podstawową i maksymalną podaje się w milimetrach na sekundę

(mm/s), a zakres zmienności jest od 1 do 9999 mm/s. Prędkość

podstawowa musi być przy tym nie większa niż maksymalna.

IRP-6

PRĘDK - (PRĘDKOŚĆ) zmiana prędkości maksymalnej i podstawowej

Przykład:

0:20 PRĘDKOŚĆ = 500 MM/S, PRĘDKOŚĆ MAX = 1000 MM/S

FANUC

FANUC

Instrukcja ta określa wartość procentową współczynnika przyspieszenia lub wyhamowania

(czyli czasu trwania przyspieszenia lub wyhamowania). Czas wykonania ruchu z punktu

początkowego do końcowego zależy od wartości współczynnika przyspieszenia sterowania

prędkością. Wartość przyspieszenia sterowania prędkością może wynosić od 0 do 150%.

Przyspieszenie sterowania prędkością jest programowane w pozycji docelowej.

Przykład:

J P[1] 50% FINE ACC80

PANASONIC

PANASONIC

Inne wybrane instrukcje

Instrukcja

IRp

FANUC

PANASONIC

CZEKAJ 55 s

WAIT 55 sec

DELAY 55.00s

CZEKAJ NA WE [2]=1/0

WAIT RI [2] = ON/OFF

WAIT VAL I2#(001) = ON/OFF

T= 20

SKOK DO 1000

JMP LBL [1]

JUMP LABL0001

Skok

warunkowy

SKOK DO 200, GDY

WE [3]=1/0

IF {war_1} and/or {war_2} …,

JMP LBL [2]

IF LR001 = 10 THEN JUMP

LABL0001 ELSE NOP

Początek pętli

POWTORZ 11 RAZY

R[1]=0

LBL [1]

…

R[1]=R[1]+1

IF R[1] <4 JMP LBL [1]

…

SET LR001=0 lub CLEAR LR001

:LABL0001

….

INC LR001

IF LR001< 10 THEN JUMP LABL 0001

Czekaj

Czekaj

(warunkowy)

Skok

bezwarunkowy

Koniec pętli

KONIEC POWTARZANIA

Wywołanie

programu

WYKONAJ PODPROGRAM 12

CALL 12

CALL 12.prg

Obsługa

WYJŚCIA

USTAW WY [1]=1/0

DO [2] = ON/OFF

OUT O1#(001) = ON/OFF

CZEKAJ NA WE [2]=1/0

DI [2] = ON/OFF

WAIT_IP I2#(001) = ON/OFF

T= 20

(sterowanie WYJŚCIEM)

Obsługa

WEJŚCIA

(czekanie na sygnał

WEJŚCIA)

Inne wybrane instrukcje

Instrukcja

Czekaj

Czekaj

(warunkowy)

Skok

bezwarunkowy

Skok

warunkowy

Początek pętli

Koniec pętli

Wywołanie

programu

ABB

ABB

WaitTime 0.5;

WaitUntil di4 = 1;

WaitDI/WaitDO czekaj aż cyfrowe wejście/wyjście

jest ustawione

GOTO next;

...

next:

IF di1 = 1 THEN ...

(Clear reg1;) reg1 := 0;

next:

...

reg1 := reg1 + 1;

IF reg1<=5 GOTO next;

Load \Dynamic, diskhome

\File:="PART_A.MOD";

Obsługa

WYJŚCIA

SetDO do15, 1;

Obsługa

WEJŚCIA

IF di1 = 0 THEN …

FOR i FROM 1 TO 10 DO

routine1;

ENDFOR

Repeats the routine1 procedure 10

times.

KUKA

PANASONIC - Instrukcje Spawalnicze

Ruch liniowy z oscylacją - zygzakowaty

PANASONIC - Instrukcje Spawalnicze

Ruch kołowy z oscylacją - zygzakowaty

PANASONIC - Instrukcje Spawalnicze

Ruch kołowy z oscylacją - zygzakowaty

Poznań 2018

POLITECHNIKA POZNAŃSKA

Wydział Budowy Maszyn i Zarządzania

Instytut Technologii Mechanicznej

Zakład Projektowania Technologii

ul. Piotrowo 3, 61-138 Poznań

tel. +48 +61 6652-162

fax: +48 +61 6652-200

e-mail: olaf.ciszak@put.poznan.pl

Pok. 638, 224

Konsultacje:

Studia stacjonarne: środa, godz. 8:00 – 9:30

Pytania zagadnienia egzaminacyjne

(3 pytania)

◦ Termin I - termin do ustalenia?

◦ Termin II - termin do ustalenia?

Pok. 638

Kaczmarek W., Panasiuk J., Środowiska programowania robotów,

PWN, Warszawa 2017

Kost G., Świder J., Programowanie robotów on-line, WPŚ 2008

Zdanowicz R., Podstawy Robotyki, WPŚ, 2001

Zdanowicz R., Podstawy

Przemysłowych, WPŚ, 2001

Żurek J., Stan i tendencje rozwojowe

technologicznych. WPTPN, Poznań 1997.

Żurek J., Robotyzacja

zagadnienia, WPP 1997

Robotyki-Laboratorium

procesów

robotyzacji

technologicznych

Podręczniki programowania robotów przemysłowych:

FANUC

PANASONIC

IRP-6

Internet

z

robotów

procesów

–

wybrane

Podstawowe zadania układów sterowania

Komunikacja z operatorem

•możliwość sterowania ręcznego napędami

przez operatora

•możliwość wprowadzania programu działania

robota

•możliwość zapamiętania programu

komunikacja z

otoczeniem

reagowanie

na działania

operatora

Podstawowe

zadania

układu

sterowania

Sterowanie zespołami napędowymi

•sterowanie zespołami ruchu pozycjonowanymi w

całym zakresie przemieszczeń

•sterowanie zespołami pozycjonowanymi

zderzakowo

•sterowanie chwytakami

•sterowanie głowicami narzędziowymi

sterowanie

napędami

Komunikacja z układami

sensorycznymi

sterowania

urządzeniami

zewnętrz.

Sterowanie urządzeń zewnętrznych

•włączanie i wyłączanie urządzeń zewnętrznych

dwustanowych (sterowanie binarne)

•sterowanie wejść i wyjść technologicznych

Zadanie podstawowe:

pozycjonowanie (położenie i orientacja)

Zadania pomocnicze:

oczekiwanie na spełnienie warunku

ustalanie kolejności dalszego działania

obliczanie parametrów, nastaw, współrzędnych

sterowanie wejściami i wyjściami

transmisja danych

Przyszłość: ABB - The dual-arm concept robot

http://www.abb.com

Przyszłość: Motoman SDA10D

Zdj. Motoman.com

Zdj. Motoman.com

Przyszłość: Mobile Humanoid „Rollin’ Justin

http://www.dlr.de

Roboty w AUDI

Robot „Ray” samodzielnie się porusza i jest elastyczny w

zastosowaniu. Składa się ze stelaża o długości sześciu metrów i

szerokości trzech metrów, który za pomocą czujników ocenia

pozycję i wymiary samochodu, po czym dostosowuje się do nich.

Następnie robot ostrożnie łapie koła i podnosi samochód na

wysokość do dziesięciu centymetrów. Specjalne oprogramowanie

sterujące przydziela autu miejsce, na które Ray go odstawia. W

ten sposób można szybko transportować samochody o długości

do 5,3 m i tymczasowo je magazynować, co przyczynia się do

oszczędności miejsca. Gdy na poziomie sortowniczym znajdzie

się wystarczająca liczba pojazdów przeznaczonych do wysyłki do

tego samego miejsca, robot przygotuje je do załadunku.

W fabryce Audi w Ingolstadt rozpoczął pracę robot

wykonujący swe zadania „ramię w ramię” z ludźmi.

Usunięto bariery bezpieczeństwa, a maszyna idealnie

wpasowała się w cykle pracy ludzkiej.

SYSTEM PART4you spełnia wysokie wymogi bezpieczeństwa

określone dla współpracujących robotów, ten inteligentny system

otrzymał wymagany certyfikat towarzystwa ubezpieczeń od

odpowiedzialności pracodawców.

http://www.audiusa.com

LBR iiwa

LBR iiwa

LBR iiwa

Racer 999

www.comau.com

Hannover Messe 2015

www.care-o-bot-4.de

Języki programowania robotów przemysłowych

Sposoby programowania robotów przemysłowych można podzielić ze względu na

sposób wyrażania programu działań robota na:

• tekstowe, a w tym graficzne - off-line

• nietekstowe - on-line

• hybrydowe (zawierające w sobie obie powyższe formy).

Języki Programowania robotów przemysłowych

Język programowania robotów:

•

•

•

•

•

•

•

•

•

•

•

•

ABB – RAPID

KUKA – KRL

Fanuc – Karel

Comau – PDL2

Mitsubishi – MELFA-BASIC

Kawasaki – AS

Motoman – INFORM II

Stäubli – VAL3

Universal Robots – URScript

Toshiba – SCOL

Festo – FTL

Bosch - BAPS

Środowiska do programowania

robotów przemysłowych w trybie offline/online

Umożliwiają programowanie robotów oraz przeprowadzanie symulacji ich pracy w trybie offline

(bez użycia robota), z wykorzystaniem standardowego komputera PC

-

-

-

-

Wirtualne projektowanie i programowanie stanowisk, linii i całych fabryk oraz przygotowanie oferty dla odbiorcy

końcowego, włączając w to m.in.: organizację stanowiska produkcyjnego, wizualizację 3D, dobór robotów oraz

przedstawienie ich zasięgów pracy – zajętości przestrzeni roboczej (analizy przestrzennej poszczególnych

komponentów robota), utworzenie filmów symulacji oraz zapisanie widoków stanowisk

Optymalizacja rozmieszczenia gniazd roboczych na liniach produkcyjnych fabryk

Rozbudowane biblioteki zawierające m.in. wybrane typy robotów, pozycjonery, tory jezdne, mechanizmy,

przenośniki i czujniki istnieje możliwość łatwego tworzenia rozbudowanych aplikacji

Platformy programowe pozwalają również na import modeli z systemów komputerowego wspomagania

projektowania CAD w wybranych formatach, a nawet w niektórych przypadkach są z nimi w dużym stopniu

zintegrowane (np.: Melfa-Works firmy Mitsubishi jest instalowane jako moduł programu SolidWorks).

Wprowadzanie do systemu nowych komponentów bez przerywania produkcji

Prze- i programowanie dużej liczby kontrolerów robotów przemysłowych (opracowanie aplikacji sterujących

robotami i określenie cyklów pracy), przeprowadzanie pełnych symulacji 3D z uwzględnieniem cyklów pracy

rzeczywistych sterowników, optymalizację programów robotów w celu zwiększenia produktywności

Symulacji i monitorowania wejść/wyjść oraz współpracy robotów w poszczególnych gniazdach

Współpracę komputera z rzeczywistym robotem (w pełnym lub częściowym zakresie) w trybie online

Wybrani producenci robotów przemysłowych oraz ich środowiska do programowania

robotów

w trybie offline

ABB

RobotStudio

Fanuc

Robotics RoboGuide

Kawasaki Robotics

K-Roset

Kuka Roboter

Kuka Sim Pro

Mitsubishi Robotics

Melfa-Works

Epson

Epson RC + 7.0

Comau

RoboSim PRO

Denso Robotics

WINCAPS III

Staubli Robotics

Staubli Robotics Suite

Motoman Robotics-Yaskawa

MotoSim EG-VRC

Reis Robotics

ProSim

Panasonic-Matsushita

Welding Systems DTPS 3D, G2 PC

Tools 3D

Uniwersalne środowiska do programowania robotów w trybie offline

RobCAD

Delmia IGRIP

Robot 3D

Proces Simulate

www.plm.automation.siemens.com

-

Wysoka cena

Możliwość pracy w chmurze – integracja wielu środowisk

Dynamiczne zarządzanie danych projektowych

Redukcja błędów na etapie projektowym i praktycznej realizacji

KUKA.Sim Pro firmy KUKA

Oprogramowanie

KUKA.WorkVisual

Oprogramowanie systemowe KUKA

Oprogramoiwanie aplikacyjne:

KUKA.ArcTech

KUKA.CNC

KUKA.ConveyorTech

KUKA.FlexPal Editor / KUKA.FlexPal RT

KUKA.GlueTech

KUKA.LaserTech

KUKA.SeamTech

KUKA.ServoGun

KUKA.TouchSense

KUKA.VisionTech

http://www.kuka-robotics.com/poland/pl/products/software/

FANUC M-16iB/10L R-30iA

Dane pozycji

Dane pozycji zawierają pozycje oraz położenie robota.

Podczas zapamiętywania instrukcji ruchu robota dane pozycji są w tym samym momencie

zapisywane do programu.

Dane pozycji są sklasyfikowane w dwa typy. Jeden typ składa się ze współrzędnych

połączeniowych w systemie współrzędnych połączeniowych.

Drugi typ składa się z współrzędnych kartezjańskich reprezentujących pozycje narzędzia oraz

orientację w przestrzeni roboczej.

Standardowo używanymi danymi są współrzędne kartezjańskie.

Współrzędne kartezjańskie

Dane pozycji zawierające współrzędne kartezjańskie określone są w czterech grupach.

Pozycja środkowego punktu narzędzia TCP (punkt początkowy układu współrzędnych związanego

z narzędziem) w układzie współrzędnych kartezjańskich, nachylenie osi wzdłuż ruchu narzędzia

(układ współrzędnych narzędzia), konfiguracja oraz wykorzystywany układu współrzędnych

kartezjańskich.

Układ współrzędnych kartezjańskich może być określony jako układ współrzędnych rzeczywistych.

Sposób wyboru układu współrzędnych jest opisany dalej.

Pozycja oraz położenie

• Pozycja (x, y, z) reprezentuje położenie w trzech wymiarach punktu środkowego narzędzia

(punkt początkowy układu współrzędnych związanych z narzędziem) w układzie współrzędnych

kartezjańskich.

• Położenie (w, p, r) reprezentuje kąt wychylenia wzdłuż osi X, Y i Z w układzie współrzędnych

kartezjańskich.

Zmienne pozycji oraz rejestr pozycji

W instrukcjach ruchu, dane pozycji reprezentowane są za pomocą

zmiennych pozycji (P[i]) lub rejestru pozycji (PR[i]). Zazwyczaj używane są

zmienne pozycji.

Rejestry

Rejestr jest zmienną służącą do przechowywania liczby całkowitej lub ułamka.

Dostępnych jest 200 rejestrów.

Do wyświetlania i ustawiania wartości rejestrów służy ekran rejestrów.

NIEBEZPIECZEŃSTWO

Rejestry są używane w programie. Nigdy nie należy zmieniać wartości rejestru bez

wcześniejszego sprawdzenia w jaki sposób dany rejestr jest używany przez system. W

przeciwnym przypadku może to mieć negatywny wpływ na program.

Dane pozycji

Wyświetlanie ekranu rejestrów

Krok

1.

Wcisnąć przycisk MENUS w celu wyświetlenia menu ekranu.

2.

Nacisnąć "NEXT", następnie wybrać "DATA„ - Alternatywą jest też naciśnięcie przez użytkownika

klawisza DATA zamiast wykonania kroków 1 i 2 opisanych powyżej.

3.

Nacisnąć F1, TYPE.

4.

Wybrać Registers. Pojawi się ekran rejestrów.

Rejestry

R[1]=120

R[2]=DI[5]

R[3]=AI[2]

DO=R[3]

IF / SELECT – instrukcje warunkowe, pozwalające wykonać działanie w zależności od

wartości, jaką w danej chwili przyjmuje rejestr podstawowy, lub w zależności od stanu

wejścia lub wyjścia; użytkownik ma do wyboru dwa typy instrukcji warunkowych:

IF ZMIENNA OPERATOR WARTOŚĆ DZIAŁANIE

IF R[4]<5, CALL MAGAZYN

IF DI[2]=ON, JMP LABL[4]

Przykład programowania

Rejestry są używane w programach, gdy wykorzystywane są:

• Instrukcja rejestrowa

• Pośrednie określanie argumentów

Program A powtarzany jest 11 razy, następnie wykonywany jest program B

i dalej wykonywanie programu jest zakończone.

Rejestry

SELECT R[n] = WARTOŚĆ 1, DZIAŁANIE 1

= WARTOŚĆ 2, DZIAŁANIE 2, …,

ELSE, DZIAŁANIE m

SELECT R[2] = 1, JMP LBL [2]

= 2, JMP LBL [3]

ELSE CALL END

Operatory podstawowe

NOT, OR, AND

IF RO[1]=ON AND DI[105]=OFF, CALL POBRANIE

Rejestry pozycji

Rejestr programu to zmienna przechowująca dane o pozycji. Udostępnione jest 100 rejestrów pozycji.

Do wyświetlania i ustawiania wartości rejestrów służy ekran rejestrów pozycji.

Ustawianie rejestrów pozycji

Krok

1. Wcisnąć przycisk MENUS w celu wyświetlenia menu ekranu.

2. Nacisnąć 0 NEXT, następnie wybrać 3 DATA - Alternatywą jest też naciśnięcie przez

użytkownika klawisza DATA zamiast wykonania kroków 1 i 2 opisanych powyżej.

3. Nacisnąć F1 [TYPE], aby wyświetlić menu zmiany ekranu.

4. Wybrać Position Reg. Pojawi się ekran rejestrów pozycji.

Rejestry pozycji

Aby wpisać komentarz, należy użyć następującej procedury:

1. Przesunąć kursor do wybranego pola numeru rejestru pozycji, następnie nacisnąć przycisk

ENTER.

2. Wybrać metodę wprowadzania znaków.

3. Nacisnąć wybrany przycisk funkcyjny, a następnie wpisać komentarz.

4. Po zakończeniu wprowadzania danych wcisnąć ENTER.

Aby zmienić wartość rejestru pozycji

1. Przesunąć kursor do pola numeru rejestru pozycji.

2. Następnie nacisnąć przycisk F3 RECORD, jednocześnie trzymając naciśnięty przycisk SHIFT.

• R oznacza, że rejestr pozycji

przechowuje już zapamiętaną

wartość.

• Gwiazdka (*) oznacza, że nie

przechowuje.

Rejestry pozycji

Aby usunąć dane dotyczące pozycji przechowywane w rejestrze pozycji:

1. nacisnąć F5 CLEAR, jednocześnie trzymając naciśnięty przycisk SHIFT.

2. Wybrać YES. Dane dotyczące pozycji z wybranego rejestru pozycji zostaną wyczyszczone

Rejestry pozycji

Aby zobaczyć aktualne dane dotyczące pozycji, należy nacisnąć F4 POSITION.

Pojawi się ekran szczegółowych danych dotyczących pozycji.

Aby zmienić wartość, należy przesunąć kursor do wybranego pola, następnie wpisać nową wartość.

Rejestry pozycji

Aby zmienić konfigurację, należy nacisnąć F3 CONFIG. Przesunąć kursor do wybranego pola,

następnie zmienić łączne dane dotyczące pozycji przy pomocy przycisków do góry i do dołu.

Rejestry pozycji

Aby zmienić postać przechowywania danych dotyczących pozycji, należy nacisnąć F5 REPRE i

wybrać postać przechowywania.

Rejestry pozycji

Aby wyświetlić dodatkowe osie (podgrupa), należy nacisnąć F2 PAGE.

Rejestry pozycji

Po zakończeniu ustawień, należy nacisnąć F4 DONE.

Instrukcje wykorzystujące rejestry pozycji

• L PR[3] 100 cm/min FINE

Ruch liniowy do pozycji zapisanej w rejestrze pozycji numer 3

• J P[4] 50% CNT20 OFFSET, PR[5]

Dojazd do pozycji numer 4 z przesunięciem o wartość współrzędnych zapisanych w rejestrze współrzędnych numer 5

• P[3] = P[2] + PR [1]

Wyliczenie pozycji P3 jako sumy odpowiednich współrzędnych pozycji P2 i zdefiniowanych w rejestrze pozycji PR1; aby

zrealizować ruch do pozycji P3 należy wywołać instrukcję, np. JP[3] 50% FINE

• PR[2,3] = PR[1,3] + 100

Wyliczenie wartości trzeciej współrzędnej („z” w układzie kartezjańskim) rejestru PR2, jako współrzędnej „z” rejestru

PR1, powiększonej o wartość 100 mm

Opcje dodatkowe w instrukcjach ruchu

• ACC

Umożliwia określanie przyśpieszenia z jakim ma być wykonana instrukcja ruchu; parametr zmienia się w zakresie 1-150%,

gdzie 150% oznacza przyśpieszenie maksymalne; w celu zmniejszenia przeciążeń układu przy starcie i hamowaniu

należy ustalić wartość mniejszą

Przykład:

J P[1] 50% FINE ACC80

Opcje dodatkowe w instrukcjach ruchu

• OFFSET CONDITION

• OFFSET, PR[…]

Realizuje dojazd do pozycji z przesunięciem zdefiniowanym w rejestrze pozycji

o wybranym numerze

Opcje dodatkowe w instrukcjach ruchu

• TOOL_OFFSET CONDITION PR[…]

• TOOL_OFFSET, PR[…]

Uwzględnia wymiary zamocowanego w adapterze narzędzia przy dojeździe do pozycji,

w których realizowana jest obsługa urządzeń technologicznych

Opcje dodatkowe w instrukcjach ruchu

• SKIP CONDITION [I/O]=[wartość]

• J P[1] 50 FINE Skip,LBL[3]

Jeżeli warunek pominięcia nie jest spełniony , instrukcja pominięcia powoduje przeskok

do etykiety odgałęzienia.

Jeżeli warunek pominięcia jest spełniony podczas przemieszczania robota do punktu docelowego, robot kontynuuje ruch a

wykonanie programu przechodzi do następnej instrukcji znajdującej się w następnej linii

Opcje dodatkowe w instrukcjach ruchu

• TIME BEFORE / TIME AFTER

Wykonuje zadane działanie (włącza, wyłącza narzędzie przez ustalenie odpowiedniego stanu na wyjściu) na określony

czas przed lub po osiągnięciu pozycji

Przykład:

1: J P [1] 100% FINE

:TB 1.0sec CALL OPEN HAND

1: J P [1] 100% FINE

:TA 1.0sec CALL OPEN HAND

Opcje dodatkowe w instrukcjach ruchu

Synchronizacja wykonania podprogramu (Instrukcja TIME BEFORE)

Synchronizacja wykonania podprogramu (Instrukcja TIME AFTER)

Opcje dodatkowe w instrukcjach ruchu

• DISTANCE BEFORE

Funkcja odległości od celu. Funkcja odległości od punktu celu wykonuje część instrukcji, kiedy punkt TCP wejdzie w sferę,

której środkiem jest punkt docelowy. Wartość odległości decyduje o promieniu tej sfery. Wartość odległości zapamiętywana

jest w milimetrach (0-999 ,9 mm). Jest to tzw. sfera uruchomienia.

Przykład:

1: L P [1] 2000mm/sec FINE

2: L P [2] 2000mm/sec FINE DB 100.0mm DO[1]=ON

Przykład programowania

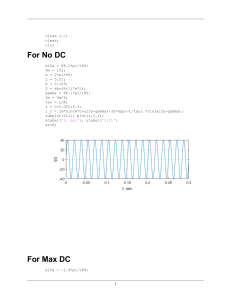

FANUC - Przykład programowania

Na rysunku poniżej została przedstawiona trajektoria ruchu głowicy dozującej klej.

Trajektoria punktu TCP (PR) narzędzia stanowi krzywa łamana składająca się z punktów

podporowych P1, P23.

Przy realizacji programu należy przyjąć następujące założenia:

1) Pominąć przemieszczenie w osi Z

2) Przyjęto konwencję zapisu: Pn oznacza pozycję n o znanych współrzędnych,

3) Klejenie odbywa się w sposób ciągły na krawędziach pomiędzy punktami P2 i P5, P7 i P11 oraz

na okręgu wyznaczonym przez punkty P12-P15-P12

4) Wyjście robotowe RO[2] odpowiada za obsługę głowicy dozującej klej

5) W instrukcjach ruchu nalęzy wykorzystać dodatkowe funkcje: DISTANCE BEFORE, TIME

BEFORE oraz TIME AFTER

FANUC - Przykład programowania

FANUC - Przykład programowania

1:

2:

3:

4:

5:

6:

7:

8:

9:

10:

11:

12:

13:

14:

J P[1] 100% CNT100

L P[2] 10mm/sec FINE TB 0.20 sec, RO[2:glowica]=ON

C P[3]

:P[4] 10mm/sec CNT10

L P[5] 10mm/sec FINE TA 0.10 sec RO[2:glowica]=OFF

L P[6] 10mm/sec CNT50

L P[7] 10mm/sec FINE DB 0.10mm RO[2:glowica]=ON

L P[8] 10mm/sec CNT10

C P[9]

:P[10] 10mm/sec CNT10

L P[11] 10mm/sec FINE TA 0.10 sec RO[2:glowica]=OFF

J P[12] 75% FINE TB 0.10sec RO[2:glowica]=ON

C P[13]

:P[14] 200mm/sec CNT1

C P[15]

:P[12] 200mm/sec FINE, RO[2:glowica]=OFF

J P[1] 100% CNT100

[END]

Panasonic

Panasonic

Panasonic

Panasonic

Panasonic

Panasonic

Przykład programowania

Przykład programowania

Przykład programowania

Przykład programowania

Przykład programowania

Przykład programowania

Przykład programowania