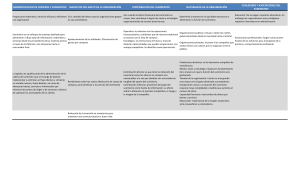

Administración de Operaciones: Producción y Cadena de Suministros

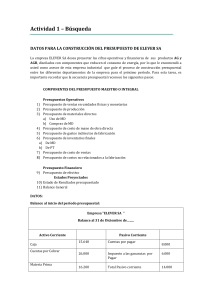

advertisement