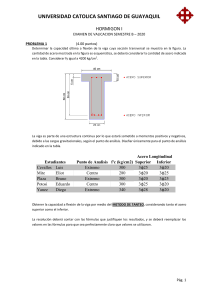

Velocidad de Corte, Avance y Tiempo de Torneado Ing. Luis Cuadros Parámetros de corte del torneado Los parámetros de corte fundamentales que hay que considerar en el proceso de torneado son los siguientes: •Elección del tipo de herramienta más adecuado •Sistema de fijación de la pieza •Velocidad de corte (Vc) expresada en metros/minuto •Diámetro exterior del torneado •Revoluciones por minuto (rpm) del cabezal del torno •Avance en mm/rev, de la herramienta •Avance en mm/min de la herramienta •Profundidad de pasada •Esfuerzos de corte •Tipo de torno y accesorios adecuados PARTES DE UNA HERRAMIENTA MONOFILO. SE PUEDEN DIVIDIR EN: 1) VASTAGO O PARTE DE SUJECIÓN. 2) PARTE CORTANTE MATERIALES DE LAS HERRAMIENTAS LOS MATERIALES DE LAS HERRAMIENTAS MAS USADOS SON: 1)ACERO RÁPIDO (HSS) O SUPER RÁPIDO (HHSS). Materiales Metales duros recubiertos Metales duros Cermets Cerámicas 2) PLAQUITAS DE CARBURO CON Y SIN Nitruro de boro cúbico Diamantes policristalinos RECUBRIMIENTO. 3) CERÁMICAS.( OXIDO DE ALUMINIO) 4) NITRURO DE BORO CÚBICO ( CBN) Y DIAMANTE. Símbolos HC H HT, HC CA, CN, CC BN DP, HC ELEMENTOS DE LA PARTE CORTANTE DE UNA HERRAMIENTA MONOFILO ENCONTRAMOS: 1) FILO PRINCIPAL. 2) FILO SECUNDARIO 3) PUNTA. SUPERFICIES DE LA PARTE CORTANTE DE UNA HERRAMIENTA MONOFILO TRES SUPERFICIES SE ENCUENTRAN: 1) LA CARA: DONDE SE DESPRENDE EL MATERIAL, VIRUTA. 2) EL FLANCO PRINCIPAL: DONDE PASA LA SUPERFICIE TRANSITORIA DE LA PIEZA. 3) FLANCO SECUNDARIO: DONDE PASA LA SUPERFICIE MECANIZADA DE LA PIEZA. ANGULO DE INCLINACIÓN NORMAL EFECTIVO O ATAQUE EL ANGULO FORMADO POR LA PERPENDICULAR A LA SUPERFICIE GENERADA EN EL CORTE ORTOGONAL Y LA CARA DE LA HERRAMIENTA. Angulo de filo A N G U L O S P R I N C I PA L E S D E U N A H E R R A M I E N TA M O N O F I L O SE PUEDEN DISTINGUIR 3 ANGULOS: 1) INCIDENCIA: EVITA ROZAMIENTO ENTRE LA PIEZA Y LA HERRAMIENTA (6º-15º) 2) ATAQUE: FAVORECE LA SALIDA DE LA VIRUTA, A UN VALOR MAYOR MENOR DIFICULTAD.(15º-45º) 3) FILO: ENTRE LA CARA Y EL FLANCO PRINCIPAL. REGLA DE LOS ANGULOS DE UNA H E R R A M I E N TA M O N O F I L O REGLA: LA SUMA DE LOS TRES ANGULOS ES IGUAL A 90º. DE LO ANTERIOR SE HA ESTABLECIDO UNA CONVECCIÓN DE SIGNOS PARA EL ANGULO DE ATAQUE. Velocidad de rotación de la pieza La velocidad de rotación del cabezal del torno se expresa habitualmente en revoluciones por minuto (rpm). En los tornos convencionales hay una gama limitada de velocidades, que dependen de la velocidad de giro del motor principal y del número de velocidades de la caja de cambios de la máquina. En los tornos de control numérico, esta velocidad es controlada con un variador de frecuencia y puede seleccionarse una velocidad cualquiera dentro de un rango de velocidades, hasta una velocidad máxima. La velocidad de rotación de la herramienta es directamente proporcional a la velocidad de corte e inversamente proporcional al diámetro de la pieza. AVA N C E SE DEFINE COMO LA DISTANCIA RECORRIDA POR LA HERRAMIENTA RESPECTO A LA PIEZA POR CADA CICLO. SE DENOTA CON LA LETRA A. SU SELECCIÓN DEPENDE DEL ACABADO SUPERFICIAL REQUERIDO, SIENDO MAYOR EN OPERACIONES DE DESBASTE QUE EN OPERACIONES DE ACABADO. EN OPERACIONES DE DESBASTE OSCILA ENTRE 0,1 mm – 0,5 mm. EN OPERACIONES DE ACABADO SE UBICA ENTRE 0,05 mm – 0,1 mm V E L O C I D A D D E AVA N C E SE DEFINE COMO EL PRODUCTO DEL AVANCE POR LA FRECUENCIA ROTACIONAL. SE DENOTA POR Va. SUS UNIDADES SON mm/min. Va = A * nw , DONDE: A : AVANCE EN mm. nw : FRECUENCIA ROTACIONAL EN RPM Velocidad de avance ó el avance Al igual que con la velocidad de rotación de la herramienta, en los tornos convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que los tornos CNC pueden trabajar con cualquier velocidad de avance hasta la máxima velocidad de avance de la máquina. Efectos de la velocidad de avance • Decisiva para la formación de viruta • Afecta al consumo de potencia • Contribuye a la tensión mecánica y térmica La elevada velocidad de avance da lugar a: • Buen control de viruta • Menor tiempo de corte • Menor desgaste de la herramienta • Riesgo más alto de rotura de la herramienta • Elevada rugosidad superficial del mecanizado. La velocidad de avance baja da lugar a: • Viruta más larga • Mejora de la calidad del mecanizado • Desgaste acelerado de la herramienta • Mayor duración del tiempo de mecanizado • Mayor coste del mecanizado TABLA 1. AVANCES PARA DIVERSOS MATERIALES CON EL USO DE HERRAMIENTAS PARA ALTA VELOCIDAD Desbastado Acabado Material Pulgadas Milimetros Pulgadas Milimetros Acero de máquina 0.010 0.25 - 0.50 0.003 0.07 - 0.25 0.020 0.010 Acero de 0.010 0.25 - 0.50 0.003 0.07 - 0.25 herramientas 0.020 0.010 Hierro fundido 0.015 0.40 0.005 0.13 - 0.30 0.025 0.065 0.12 Bronce 0.015 0.40 - 0.65 0.003 0.07 - 0.25 0.025 0.010 Aluminio 0.015 0.40 - 0.75 0.005 0.13 - 0.25 0.030 0.010 AVA N C E Y P R O F U N D I D A D D E C O RT E OPERACION DE CILINDRADO E X T E R I O R Y R E F R E N TA D O Velocidad de corte Se define como la velocidad lineal de la periferia de la pieza que está en contacto con la herramienta, que se expresa en metros por minuto (m/min). Tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y tipo de herramienta que se utilice, de la profundidad de pasada, de la dureza y la maquinabilidad que tenga el material que se mecanice y de la velocidad de avance empleada. Las limitaciones principales de la máquina son su gama de velocidades, la potencia de los motores y de la rigidez de la fijación de la pieza y de la herramienta. A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el cabezal del torno, según la siguiente fórmula: Donde Vc es la velocidad de corte, n es la velocidad de rotación de la herramienta y Dc es el diámetro de la pieza. Velocidad de corte La velocidad de corte es el factor principal que determina la duración de la herramienta. Permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas, ofrecen datos orientativos sobre la velocidad de corte para una duración determinada de la herramienta, por ejemplo, 15 minutos. La velocidad de corte excesiva puede dar lugar a: • Desgaste muy rápido del filo de corte de la herramienta. • Deformación plástica del filo de corte con pérdida de tolerancia del mecanizado. • Calidad del mecanizado deficiente. La velocidad de corte demasiado baja puede dar lugar a: • • • • Formación de filo de aportación en la herramienta. Efecto negativo sobre la evacuación de viruta. Baja productividad. Coste elevado del mecanizado. VELOCIDAD DE CORTE PARA HERRAMIENTAS DE ACERO RÁPIDO Y MATERIAL DE LA PIEZA ACERO AL CARBONO, QUE ES LO UTILIZADO EN LAS PRÁCTICAS EL VALOR DE LA VELOCIDAD DE CORTE ESTÁ ENTRE 15 m/min - 30 m/min FORMULA DE LA VELOCIDAD DE C O RT E DESPEJAR “n” PARA AJUSTAR LAS RPM EN EL TORNO. A PARTIR DE LA VELOCIDAD DE CORTE SELECCIONADA SE CALCULA LA FRECUENCIA ROTACIONAL MEDIANTE LA SIGUIENTE EXPRESIÓN: Vc * 1000 = π * dw * nw Vc : VELOCIDAD DE CORTE EN m/min dw : DIÁMETRO DE LA PIEZA EN mm. nw : FRECUENCIA ROTACIONAL DE LA PIEZA EN RPM ( REVOLUCIONES POR MINUTO) Velocidades de corte para tornear metales con herramientas de acero rápido, basadas en avances promedio Material Acero para maquinaria Acero de herramienta recocido Hierro colado (gris) Latón (amarillo) Bronce Torneado y barrenado Corte de desbaste Corte de acabado pies m. pies m. 90 27 100 30 50 15 75 23 60 160 90 18 49 27 80 220 100 24 67 30 Roscas pies 35 20 m. 11 6 25 60 25 7.5 18 8 Fundamentos tecnológicos del torneado •1.Velocidad de corte. -1 n(min ) x Dc(mm) = 320 (mm/m) Donde Vc es la velocidad de corte, n es la velocidad de rotación de la herramienta y Dc es el diámetro de la pieza. Cálculo en pies/min : -1 Vc (pies/min) = n (min ) x Pi x Dc (pulg) = n(min-1 ) x Dc (pulg) 4 (pulg/pies) 12(pulg/pies) 2.Velocidad de rotación de la pieza, n C n n c c 3. Velocidad de Avance (A) : VA a n 4 Profundidad de pasada: ap = (Dc- Da)/2 5 Tiempo de torneado . A Tiempos de operación en el Torneado En el torno existen cuatro tiempos de operación: •Tiempo principal. Este es el que utiliza la máquina para desprender la viruta y con ello se adquiera la forma requerida. •Tiempo a prorratear. Tiempo que el operario requiere para hacer que la máquina funcione incluyendo armado de la máquina, marcado de la pieza, lectura de planos, volteo de las piezas, cambio de herramientas, etc.. •Tiempo accesorio o secundario. Utilizado para llevar y traer o preparar la herramienta o materiales necesarios para desarrollar el proceso. Por ejemplo el traer el equipo y material para que opere la máquina. •Tiempo imprevisto. El tiempo que se pierde sin ningún beneficio para la producción, como el utilizado para afilar una herramienta que se rompió o el tiempo que los operadores toman para su distracción, descanso o necesidades. El tiempo total de operación es la suma de los cuatro tiempos. De manera empírica se ha definido lo siguiente: Tp = Tpr = Ta = T imp = 60% 20% 10% 10% El tiempo principal se calcula con la siguiente fórmula: Tp = L / (S x N) (sistema métrico) donde a: avance, en milímetros (por revolución). n: número de revoluciones por minuto. Ejemplo: Calcule las r/min requeridas para el torneado de acabado de una pieza de acero de máquina de 2 pulg. de diámetro (La velocidad de corte del acero de máquina es de 100 pie/min: r/min = (Vc (pie/min) x 4 ) Dc (pulg.) r/min = (100 x 4) 2” r/min = 200 rpm Las rev/min del torno cuando se trabaja en milìmetros se calculan como sigue: Ejemplo: Calcule las r/min requeridas para el torneado de acabado de una pieza de acero de máquina de 45 mm. de diámetro (la velocidad de corte del acero de máquina es de 30 m/min). Ejemplo: Calcular el tiempo requerido para hacer un corte de acabado con avance de 0.10 mm., en una pieza de acero de máquina de 250 mm de longitud por 30 mm. de diámetro. vc 320 30 320 rpm 320 D 30 250 t 0.1 320 t = 7.8 min Ejemplo: Calcule el tiempo requerido para hacer un corte de desbastado, con avance de 0.015 pulg., en una pieza de acero de máquina de 18 pulg. de longitud por 2 pulg. de diámetro. r/ min = Vc (pie/min) x 4(pulg/pie) D (pulg) r/min = 90 x 4 2 r/min = 180 Tiempo de Corte = Longitud de Corte avance x r/min Tiempo de Corte = 18___ 0.015 x 180 Tiempo de Corte = 6.6 min. Vc = 90 (según Tabla) Ejemplo: Dimensiones de la pieza en bruto: 26mm 80mm Se solicita refrentar 2.5 mm ambas caras y Cilindrar para fabricar engranajes en acero de máquina (acero 40-50) y las velocidades de corte velocidad de desbastado son: Vc(d)= 28 m/min (Según Casillas) velocidad de acabado Vc(a)= 40m/min (Según Casillas) a = 0,4 mm./rev (según casillas) Determinar el tiempo de fabricación (Torneado), si el tiempo de desmontaje y montaje es el 15% del tiempo total de fabricación , así mismo calcular el costo de fabricación si sabemos que la M.O. es S/. 50.0 la Hora : Refrentado: (2.5m.m.) a) Desvaste(2.0) VD= 28 m/min = 1000 x V = 111,40 RPM p x D : Número de Revoluciones D: Diámetro de la pieza. T =_L_ axN L: longitud a: avance T: tiempo por una sola pasada. Td = ___40_______ 0,4 x 111,40 Td = 0,89 L= 40mm (radio de la pieza) a = 0,4 mm/rev. (según casillas) Desvaste: 2mm Profundidad de corte: 1.0 mm Numero de Pasada: 2 Tiempo de Desvaste: 0,89min x 2pasadas = 1.78 min a) Acabado: 0,5mm VA= 40m/min = 1000 x p x V D = 159,15 RPM : Número de Revoluciones D: Diámetro de la pieza. T = _L_ axN L: longitud a: avance T: tiempo por una sola pasada. Ta = __40________ 0,4 x 159,15 Ta = 0,62 L= 40mm (radio de la pieza) a = 0,4 mm./rev. (según casillas) Acabado: 0,5mm Profundidad de corte: 0,5 mm Numero de Pasada: 1 Tiempo de Acabado: 0,62min x 1 pasadas = 0.62 min. Tiempo de Refrentado TR: TR = TR = TR = Td+Ta 1.78+0.62 2.4 min Por ser dos caras a las cuales hacer el mismo mecanizado TR = TR = 2.4 min 2.4 min x 2 caras = 4.8 min Tiempo de Torneado TC(Cilindrado): TC = 12.5 min Tiempo Total T principal: T principal = T principal = T principal = TR+TC 2.4 + 12.5 14.9 min se les tiene que A este tiempo se le debe sacar un 15% y sumárselo, a este porcentaje representa el tiempo de montaje y desmontaje de las herramientas. Tt = Tt = 14.9 min + 2.235 min 17.135 min Costo de 1Hr de Torno: 50 soles Costo Operativo: = 14.27 soles 17.135 min x 1Hr/60min x 50 soles/Hr