Sujeción en Estructuras Metálicas para Transmisión Eléctrica

advertisement

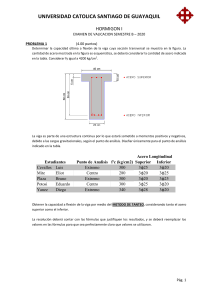

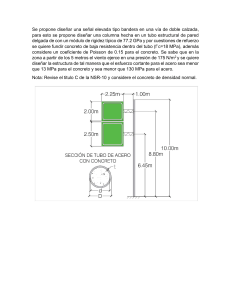

“ELEMENTOS ELEMENTOS DE SUJECIÓN EN ESTRUCTURAS METÁLICAS EN CELOSÍA PARA SISTEMAS DE TRANSMISIÓN ELÉCTRICA” Investigación realizada por: BERNARDO GABRIEL HENRIQUES ESCALA INTRODUCCION La primera vez que se pensó en el uso de una estructura metálica para transmisión de electricidad entre las fuentes de producción y los usuarios finales fue a principios del siglo XX, cuando algunas empresas suizas intentaron aprovechar los postes metálicos que sobraban de los ferrocarriles italianos. Los mástiles de celosía de acero son estructuras que tienen que absorber no sólo las solicitaciones estáticas: cargas verticales debidas al peso propio de la estructura, conductores, aisladores, herrajes, cables de tierra, apoyos y cimentaciones; sino además tienen que soportar las solicitaciones dinámicas debidas al viento, y las de riesgos debidas a rotura de conductores, d t movimientos i i t sísmicos, í i asentamientos t i t del d l terreno, t etc. t 01 En ingeniería estructural, una celosía es una estructura reticular de barras rectas y perfiles de acero interconectados en nudos formando triángulos planos (retículos planos). planos) La particularidad de este tipo de estructuras es que la barras y perfiles trabajan a compresión y tracción presentando flexiones pequeñas. Las uniones pueden ser articuladas o rígidas. En las celosías de nudos articulados, la flexión es despreciable, pero, siempre y cuando las cargas que debe soportar la celosía estén aplicadas en los nudos de unión de las barras. El tipo de perfil que predomina en las estructuras es el Angulo Estructural tipo “L” de acero laminado en caliente, cuya sección transversal está conformada por alas iguales que se ubican equidistantemente en la sección transversal con la finalidad de mantener armonía í y simetría i t í en la l distribución di t ib ió de d los l esfuerzos. f El acero como elemento constituyente de los perfiles y elementos de j debe ser cuidadosamente seleccionado en base a las sujeción solicitaciones de carga y condiciones atmosféricas a las que estarán expuestos. 02 Elementos de Fijación “ Pernos y Tuercas “ A lo largo de esta presentación, se irán mostrando las analogías y diferencias entre los siguientes estándares: ASTM ( American Society for Testing and Materials ) : ASTM - A394 -T1 T1 SAE ( Society of Automotive Engineers ) : SAE J429 ( Grade 5, 7 ) ISO ( International Standard Organization for Standardization ) : 898-1 ( Class 6.8 ) 1 Material 1.Material Su constitución se basa en una Aleación de Hierro al Carbono: “ ACERO “ Existen varias denominaciones respecto a las diversas aleaciones, tales como: ¾Acero de Contenido Bajo de Carbono ( Menos del 0.25% ) ¾Acero de Contenido Medio de Carbono ( Entre el 0.25% y el 0.60% ) ¾A ¾Acero d de C Contenido id Al Alto d de C Carbono b (D De 0 0.60% 60% h hasta ell 1 1.40 40 % ) 03 Diagrama de Equilibrio Hierro-Carbono ° Fahrenheit Austenita: es una forma de ordenamiento distinta de los átomos de hierro y carbono. Ésta es la forma É estable del hierro puro a temperaturas que oscilan entre los 900 a 1400 ºC. Es una solución sólida de carburo de hierro: dúctil, tenaz, blanda, poco magnética y resistente al desgaste. 2000 1900 1800 Austenita 1700 Austenita Y Cementita 1600 1500 1400 H I E R R O FRONTERA CRITICA Ferrita: Es hierro casi puro con impurezas de silicio y fósforo (Si-P). Es el componente básico del acero. Cementita: Es Carburo de Hierro Fe3C y como tal es el componente más duro de los aceros con dureza superior a 60HRC (Dureza Rockwell Escala C) con moléculas muy cristalizadas y en consecuencia frágil. FRONTERA CRITICA 1300 Ferrita Y Perlita 1200 1100 Perlita: Microestructura formada por capas o láminas alternas de las dos fases ( Ferrita y Cementita ) durante el enfriamiento lento de un acero a temperatura eutectoide (Es la temperatura más baja en la cual la austenita se transforma en ferrita y cementita) Cementita Y Perlita Aceros 1000 0 0.2 0.4 0.6 0.8 Bajo j Contenido de Carbón 1.0 1.2 1.4 Alto Contenido de Carbón 0.85 Porcentaje de Contenido de Carbón 1.6 1.7 % El enfriamiento rápido del acero austenizado ( temple ) hasta una temperatura próxima a la del ambiente da origen a una micro estructura denominada martensítica. 04 Aceros de Contenido Bajo de Carbono ° Fahrenheit 2000 Los Aceros de Contenido Bajo de Carbono (Menos del 0.25%) no responden al tratamiento térmico para dar martensita ni se pueden endurecer por acritud. 1900 1800 A t it Austenita 1700 Austenita Y Cementita 1600 1500 1400 H I E R R O FRONTERA CRITICA El enfriamiento rápido (temple) del acero austenizado hasta una temperatura próxima a la del ambiente da origen a una micro estructura denominada martensítica. Por extensión se denominan martensitas todas las fases que se producen a raíz de una transformación sin difusión de materiales metálicos. FRONTERA CRITICA 1300 Ferrita Y Perlita 1200 1100 La acritud significa deformación mecánica de un material a temperaturas relativamente bajas. Cementita Y Perlita Aceros 1000 0 0.2 0.4 0.6 0.8 Bajo Contenido de Carbón 1.0 1.2 1.4 Alto Contenido de Carbón 1.6 1.7 % La micro estructura consiste en Ferrita ( Hierro en Estado Alfa ) y Perlita. Por tanto, son relativamente blandos y poco resistentes pero con extraordinaria ductilidad y tenacidad. tenacidad 0.85 Porcentaje de Contenido de Carbón 05 Aceros de Contenido Medio de Carbono ° Fahrenheit 2000 Los Aceros de Contenido Medio de Carbono ( Entre el 0.25% y el 0.60% ) 1900 Estos aceros pueden ser tratados térmicamente mediante austenización, austenización temple y revenido para mejorar las propiedades mecánicas. 1800 A t it Austenita 1700 Austenita Y Cementita 1600 1500 Revenido: Con este tratamiento eliminamos la fragilidad y las tensiones creadas en la pieza. 1400 H I E R R O La micro estructura generalmente es martensita revenida. FRONTERA CRITICA Siempre hay que realizarlo después del temple y consiste en calentar las piezas a una temperatura inferior a la del temple, consiguiendo que la martensita se transforme en una estructura más estable, terminando con un enfriamiento rápido, dependiendo del tipo de material. FRONTERA CRITICA 1300 Cementita Y Perlita Ferrita Y Perlita 1200 1100 Aceros 1000 0 0.2 0.4 0.6 0.8 Bajo Contenido de Carbón 1.0 1.2 1.4 Alto Contenido de Carbón 0.85 Porcentaje de Contenido de Carbón 1.6 1.7 % Para secciones de pieza relativamente delgadas, delgadas las adiciones de Cromo ( Cr ), Níquel ( Ni ) y Molibdeno ( Mo ) facilitan el tratamiento térmico. 06 Aceros de Contenido Alto de Carbono ° Fahrenheit 2000 Los Aceros de Contenido Alto de Carbono ( De 0.60% hasta el 1.40 % ) 1900 1800 A t it Austenita 1700 Austenita Y Cementita 1600 1500 1400 H I E R R O FRONTERA CRITICA Estos aceros son más duros y resistentes ( menos dúctiles ) que los otros aceros al carbono. carbono Casi siempre se utilizan con tratamientos de templado y revenido que lo hacen muy resistentes al desgaste y capaces de adquirir la forma de herramienta de corte. Generalmente contienen Cromo ( Cr ), Vanadio ( V ), Wolframio ( W ) y Molibdeno ( Mo ) , los cuales dan carburos muy duros entre otros como: Cr23C6, V4C3 y WC. FRONTERA CRITICA 1300 Ferrita Y Perlita 1200 1100 La micro estructura generalmente es martensita revenida. Cementita Y Perlita Aceros 1000 0 0.2 0.4 0.6 0.8 Bajo Contenido de Carbón 1.0 1.2 1.4 Alto Contenido de Carbón 0.85 Porcentaje de Contenido de Carbón 1.6 1.7 % NOTA: Cuando predomina el componente Carbono y no existen otros elementos, salvo las impurezas contenidas en el proceso metalúrgico, metalúrgico el Acero toma el nombre de Acero al Carbono, mientras que cuando existen otros elementos en la composición metalúrgica se definen como Aleaciones de Acero. 07 Aceros al Carbono Los Aceros al Carbono sólo contienen concentraciones residuales de impurezas mientras que los Aceros Aleados contienen elementos que se añaden intencionadamente en concentraciones específicas. Se da el nombre de “aceros aleados” a los aceros que además de los cinco elementos: carbono, silicio, manganeso, fósforo y azufre; contienen también cantidades relativamente importantes de otros elementos tales como el cromo, níquel, molibdeno, etc., que sirven para mejorar alguna de sus características fundamentales. También pueden considerarse aceros aleados los que contienen alguno de los cuatro elementos diferentes del carbono que antes hemos citado, pero en mayor cantidad que los porcentajes que normalmente suelen contener los “aceros al carbono”, y cuyos límites superiores suelen ser generalmente los siguientes: Si=0.50%; Mn=0.90%; P=0.100% y S=0.100%. Los elementos de aleación que con mayor frecuencia suelen utilizarse para la fabricación de aceros aleados son: níquel, manganeso, cromo, vanadio, wolframio, molibdeno, cobalto, silicio, cobre, titanio, circonio, plomo, selenio, aluminio, boro. La influencia q que ejercen j esos elementos es muyy variada,, y, empleados p en p proporciones p convenientes,, se pueden obtener aceros con ciertas características que, en cambio, no se pueden alcanzar con los aceros ordinarios al carbono. A continuación se describe la influencia de los elementos más comunes que constan en la fabricación de pernos y tuercas: 08 Aceros al Carbono en Pernos ESTANDAR ASTM‐A394‐T1 SAE J429‐Grado 5 SAE J429‐Grado 7 ISO 898‐1 Clase 6.8 COMPOSICION ( % ) CARBONO MANGANESO FOSFORO AZUFRE BORO 0.28/0.55 0 28/0 55 0.28/0.55 0.28/0.55 0.55 0.60 0 60 mín ‐ ‐ ‐ 0.048 0 048 máx 0.048 máx 0.040 máx 0.050 máx 0.058 0 058 máx 0.058 máx 0.045 máx 0.060 máx ‐ ‐ ‐ 0.003 Carbono - C : El Carbón - Carbono es el elemento de aleación mas efectivo, eficiente y de bajo costo. En aceros enfriados lentamente, el carbón forma carburo de hierro y cementita, la cual con la ferrita forma a su vez la perlita. Cuando el acero se enfría mas rápidamente, el acero al carbón muestra endurecimiento superficial. El carbón es el elemento responsable de dar la dureza y alta resistencia del acero. Los estándares ASTM y SAE especifican los valores mínimos y máximos de contenido de Carbono, a diferencia del estándar ISO que menciona únicamente el valor máximo de contenido de Carbono. 09 Comportamiento del Carbono en el Acero El contenido del carbono en el acero es relativamente bajo. La mayoría de los aceros tienen menos de 9 átomos de carbono por cada 100 de hierro en el acero. Como el carbono es más ligero que el hierro, el porcentaje de masa de carbono en el acero es casi siempre menos del 2%. La forma convencional de expresar el contenido de los elementos en las aleaciones es por el porcentaje con el que cada uno aporta en la masa total. El carbono tiene un gran influencia en el comportamiento mecánico de los aceros. La resistencia de un acero simple con 0.5% de carbono es más de dos veces superior a la de otro con 0.1%. Además, como puede apreciarse en el gráfico 1, si el contenido de carbono llega al 1%, la resistencia casi se triplica con respecto al nivel de referencia del 0.1%. El mayor contenido de carbono reduce la ductilidad del acero, como puede apreciarse en el gráfico 2. 2 La ductilidad es una medida de la capacidad de un material para deformarse en forma permanente, sin llegar a la ruptura. Gráfico 1 Gráfico 2 10 Aceros al Carbono en Pernos ESTANDAR ASTM‐A394‐T1 SAE J429‐Grado 5 SAE J429‐Grado 7 ISO 898‐1 Clase 6.8 COMPOSICION ( % ) CARBONO MANGANESO FOSFORO AZUFRE BORO 0.28/0.55 0.28/0.55 0.28/0.55 0.55 0.60 mín ‐ ‐ ‐ 0.048 máx 0.048 máx 0.040 máx 0.050 máx 0.058 máx 0.058 máx 0.045 máx 0.060 máx ‐ ‐ ‐ 0.003 Manganeso - Mn : El Manganeso es uno de los elementos fundamentales e indispensables en el acero, está presente en casi todas las aleaciones de éste. El Manganeso es un formador de Austenita, y al combinarse con el azufre previene la formación de Sulfuro de Hierro en los bordes del grano, siendo altamente perjudicial durante el proceso de laminación, y en su lugar se da la formación de sulfuro de manganeso. El Manganeso se usa para desoxidar y aumentar la capacidad de endurecimiento. Nota: Los estándares SAE e ISO indicados en el cuadro no especifican el contenido de Manganeso, a diferencia del estándar ASTM-A394 -T1 que indica un valor de 0.60% Esta notable y marcada diferencia hace que nos detengamos un poco en el análisis y profundicemos en su alcance técnico como se verá más adelante. 11 Componentes en el Acero al Carbono para la Fabricación de Pernos Fósforo - P : El fósforo es considerado como un elemento perjudicial en los aceros, casi una impureza, al igual que el Azufre, ya que reduce la ductilidad y la resistencia al impacto. Sin embargo, en algunos tipos de aceros se agrega deliberadamente para aumentar su resistencia a la tensión y mejorar la “maquinabilidad”. Azufre - S : El Azufre se considera como un elemento perjudicial en las aleaciones de acero, una impureza, sin embargo, en ocasiones se agrega hasta 0.25% de azufre para mejorar la “maquinabilidad”. Los aceros altos en azufre son difí il de difíciles d soldar ld y de d lograrlo, l l la l porosidad id d que producen d es de d graves consecuencias i en la l resistencia i t i final. fi l Boro - B : El Boro logra aumentar la capacidad de endurecimiento cuando el acero está totalmente desoxidado. Una pequeña cantidad de Boro, (0.001%) tiene un efecto marcado en el endurecimiento del acero, ya que también se combina con el carbono para formar los carburos que dan al acero características de revestimiento duro. Nota: De los estándares materia de análisis en este documento, únicamente el estándar ISO-898-1 especifica un contenido de Boro del 0.003 % 12 Influencia del Manganeso en el Acero al Carbono A principios del siglo XIX se comenzó a probar el Manganeso en aleaciones de acero. En 1816 se comprobó que endurecía al acero, sin hacerlo más frágil. Cambios en la Temperatura de Transición más de 55°C (100°F) puede ser producidos por los cambios en la composición química o micro estructura del acero. Los mayores cambios en la Temperatura de Transición de Energía (La temperatura a la cual el tipo de fractura de un metal cambia de Dúctil a Frágil ) obedecen a cambios en la cantidad de carbono y manganeso. Energía Absorbida ( Joules ) En la siguiente gráfica puede observarse que para una temperatura de 50° Celsius, la Energía Absorbida en un contenido del 0.5% de M Manganeso es aproximadamente i d t 4 veces a la l equivalente a un contenido del 0% de Manganeso. 13 Influencia del Manganeso en el Acero al Carbono La Temperatura de Transición de Energía es reducida sobre 5,5 ºC C (10 F) para cada aumento del 0.1 % de (10°F) contenido de Manganeso. Para el caso del acero que emplea el Estándar ASTM – A394 – T1 , el contenido de Manganeso es del 0.6 % , lo que significa que la reducción en la Temperatura de Transición es de 33° Celsius. En otras palabras, el Manganeso dota al material de una mayor zona elástica ante cambios bruscos de temperatura ( día soleado - noche fría ) Los otros estándares SAE e ISO no proveen de tal condición. Diferentes criterios son utilizados para determinar la Temperatura de Transición dependiendo del tipo de aplicación. % Fractura T1 : Temperatura de Transición material es 100 % dúctil que el T2 : Temperatura de Transición en la que material es 50% quebradizo y 50% dúctil el T3 : Temperatura de Transición en la que la energía í absorbida b bid corresponde d all 50 %, % es decir entre la zona de ruptura y elástica T4: Temperatura de Transición definida una energía absorbida de 20 Joules. Joules T5 : Temperatura de Transición en material es 100 % quebradizo. Energía Absorrbida ( Joules ) Zona Plástica Zona de Fractura Zona Elástica Temperatura en la la para que el 14 Proceso de Temple y Revenido ( Quenched and Tempered ) del Acero al Carbono para la Fabricación de Pernos °F °C Autenización Austenización 1500 800 Templado Templado Revenido Revenido 600 1000 400 500 200 Tiempo Tiempo El empleo de los aceros al carbono templados y revenidos con porcentajes de carbono variables de 0.25 a 0.55%, para la fabricación de pernos con resistencias comprendidas entre 55 y 90 Kg/mm2 tiene varias ventajas. Una muy importante es que el limite de elasticidad es más elevado y otra que la combinación de características (resistencia y alargamiento) también se mejora. NOTA: Los estándares ASTM-A394-T1, SAE J429 , especifican esta condición; no así el estándar ISO 898-1 en el que simplemente se indica Carbon Steel , es decir Acero al Carbón sin aditivos, lo que implica que los componentes de Fósforo, Azufre y Boro son interpretados como impurezas. ( Pág. 5 del Estándar ISO 898-1 ) 15 Dureza Superficial del Acero al Carbono Es la resistencia de un material a ser marcado por otro. Se prefiere el uso de materiales duros cuando éstos deben resistir el roce con otros elementos. El ensayo es realizado con indentadores en forma de esferas, pirámides o conos. Estos elementos se cargan contra el material y se procede a medir el tamaño de la huella que dejan. Una de las ventajas del ensayo de dureza es que los valores entregados pueden usarse para hacer una estimación de la resistencia a la tracción. tracción La dureza superficial puede aumentarse añadiendo al material una capa de Carbono en un tratamiento térmico denominado Cementación. La clasificación y los métodos varían con cada material, dando origen a los números de dureza: • HBN (Hardness Brinell Number) 16 Dureza Superficial del Acero al Carbono • HRA, HRB, HRC, ... (Hardness Rockwell series A, B, C, ...) • HVN (Hardness Vickers Number) 17 Propiedades Mecánicas de los Pernos DUREZA SUPERFICIAL: ESTANDAR DUREZA ROCKWELL ‐ ESCALA C MINIMO MAXIMO ASTM‐A394‐T1 SAE J429‐Grado 5 SAE J429‐Grado 7 ISO 898‐1 Clase 6.8 25 25 28 ** 34 34 34 22‐23 BRINELL MINIMO MAXIMO 253 253 286 181 319 319 319 238 RESISTENCIA A LA TRACCION LIBRAS/PLG2 ( PSI ) MINIMO MAXIMO 123970 123970 132790 88450 156310 156310 156310 116130‐119070 ** Corresponde a 89.5 en la Escala "B" Rockwell HRC 25 = HV 266 , HRC 28 = HV 286 , HRC 34 = HV 336 Los valores que se muestran en el cuadro se refieren a un perno 5/8” De los valores indicados se puede constatar que el estándar ISO-898-1 Clase 6.8 está muy por debajo de lo que establecen los estándares ASTM-A394-T1 y SAE J429 ( Grados 5 y 7 ) , lo que induce a que para este tipo de esfuerzos en torres de transmisión el proyectista se vea en la necesidad de emplear mayor cantidad de pernos pernos. Los estándares ASTM-A394-T1 y SAE J429 ( Grados 5 y 7 ) son análogos. 18 Comportamiento Físico Perno-Tuerca Existe un equilibrio que podemos calcular de la siguiente forma: tomemos una rosca y desarrollemos lateralmente la hélice, hélice utilizando tili ando como diámetro Dm, Dm el promedio del diámetro exterior e terior y el diámetro interior. interior Si se considera que la unión perno - tuerca está ejerciendo una fuerza, parte de esta fuerza F tiende a hacer resbalar la tuerca (F sen α) y como se desea que no resbale, el roce debe ser mayor. Distribución de la Tensión en los Hilos de Rosca del Perno Torque ( Lb-in ) = 0.2 x Diámetro Perno x Tensión en el Perno 19 Propiedades Mecánicas de las Tuercas Correspondientes a los Pernos DUREZA SUPERFICIAL: ESTANDAR PERNOS ESTANDAR TUERCAS ROCKWELL ‐ ESCALA C MINIMO MAXIMO ASTM‐A394‐T1 SAE J429‐Grado 5 SAE J429‐Grado 7 ISO 898‐1 898 1 Clase 6 6.8 8 ASTM‐A563‐DH SAE J995‐Grado 5 SAE J995‐Grado 7 ISO 898‐2 898 2 Clase 6 RESISTENCIA A LA TRACCION DUREZA 24 ‐ ‐ ‐ 38 32 ‐ 32 BRINELL MINIMO MAXIMO 260 ‐ ‐ ‐ 353 301 ‐ 301 LIBRAS/PLG2 ( PSI ) MINIMO MAXIMO 121030 ‐ ‐ ‐ 172970 147490 ‐ 140140 HRC 24 = HV 260 , HRC 32 = HV 318 , HRC 38 = HV 372 NOTA: La Tuerca para ISO 898-2 – Clase 6 corresponde por normativa al ASTM – A194 Grado 2H L valores Los l que se muestran t en ell cuadro d se refieren fi a una tuerca t de d 5/8” De los valores indicados se puede constatar que el estándar ISO-898-2 Clase 6 está muy por debajo de lo que establece el estándar ASTM-A394-T1 y respecto al estándar SAE J429 ( Grados 5 ) hay bastante proximidad. El Estándar de Tuercas SAE-J995 no menciona para nada el Grado 7. 20 Propiedades Mecánicas de los Pernos PRUEBA DE CARGA - RESISTENCIA A LA TENSION – RESISTENCIA AL CORTE : El cuadro indica valores referidos a un perno de 5/8 “ ESTANDAR PERNOS MARCA ESTAMPADA PROPIEDADES PRUEBA DE CARGA MINIMA RESISTENCIA A LA TENSION PSI MINIMA RESISTENCIA AL CORTE A TRAVES DE LOS HILOS PSI MINIMA RESISTENCIA AL CORTE A TRAVES DEL CUERPO ENTERO PSI PSI ‐‐‐‐‐‐ 120 000 120,000 66 592 66,592 101 105 101.105 85,000 120,000 ‐‐‐‐‐‐ ‐‐‐‐‐‐ 105,000 133,000 ‐‐‐‐‐‐ ‐‐‐‐‐‐ 69,100 94,000 ‐‐‐‐‐‐ ‐‐‐‐‐‐ 21 CONCLUSIONES ¾ El estándar ASTM-A394-T1 ASTM A394 T1 no es sustituíble ni reemplazable por otro estándar debido a que sus propiedades intrínsecas están específicamente dirigidas al ámbito de Estructuras de Torres de Transmisión Eléctrica. ¾ El estándar SAE-J429 ( Grados 5 y 7 ) si bien ostentan capacidades de tensión similares y superiores ( Grado 7 ), tienen la particularidad que están dirigidas al ámbito de la rama automotriz, en la que los pernos y tuercas están más sujetas a cargas cíclicas y no como acontece con las torres de transmisión donde existen solicitaciones ( esfuerzos al corte y tracción ). ) Además, Además que en su fabricación de origen son por lo general pernos negros ( Baño en Aceite Quemado ) y al verse sometido a un proceso de zincado en caliente absorberían hidrógeno que necesariamente tendría que ser liberado mediante proceso de horneado, situación que conduce al perno perno-tuerca tuerca a un proceso térmico no esperado y difícil de controlar en cuanto a mantener sus propiedades originales. ¾ El estándar ISO 898-1 ( Pernos ) y estándar ISO 898-2 ( Tuercas ) se acercan más a las condiciones que exigen las estructuras metálicas, metálicas sin embargo no están claramente definidas para su uso en torres de transmisión. 22 RECOMENDACIONES ¾ Transelectric S.A. S A debe mantener lo que originalmente se exige en la documentación precontractual y en los contratos vigentes ( Ley para las partes ) y bajo ningún concepto ceder a los cambios de especificación, vengan de donde vinieren. ¾ Transelectric S.A. deberá exigir el reemplazo inmediato de los elementos de sujeción de las torres que hayan incurrido en sustituciones o reemplazos por parte de los contratistas. ( La Responsabilidad Civil no ha caducado ) y más vale prevenir que lamentar consecuencias que afecten los intereses de Transelectric S.A. S A y del País y sobre todo con la Seguridad del Sistema Nacional de Transmisión. ¾ Se recomienda evitar el ensayo de nuevos Diseños de Torres en cuanto a los elementos estructurales que la componen. componen Hay suficiente experiencia del ex - Inecel y del propio Transelectric para exponerse a nuevos Diseños que ofrezca el mercado por innovadores que parezcan.. ¾ Exigir Pruebas que respondan al estándar ASTM ASTM-A394 A394 y bajo ningún concepto aceptar ensayos de laboratorio que no cumplan con el tamaño de la muestra y los protocolos respectivos. 23 ANEXOS 24 ANEXO N° 1 PROTOCOLO Y TAMAÑO DE LA MUESTRA PARA PRUEBAS ESTANDAR ASTM-A394-07 1.Cumplir con lo estipulado en el numerales 10 y 11 ( Test Methods ) del referido estándar que reposa en el archivo de Transelectric S.A.. 2.El tamaño de la muestra debe basarse en lo estipulado en el numeral 9 y en las Tablas 6 y 7 del referido estándar. 25 ANEXO N° 2 ASTM-A394 - 07 26 ANEXO N° 3 ASTM-A394 - 07 27 ANEXO N° 4 Steel Nuts – Coarse Thread ASTM-A563 - 00 28 ANEXO N° 5 Mechanical and physical properties - Nuts With UNC, 8 UN, 6 UN and Coarse Pitch Threads ASTM-A563 - 00 29 ANEXO N° 6 SAE – J429 BOLTS, SCREWS, STUDS, SEMS AND U-BOLTS 30 ANEXO N° 7 MECHANICAL REQUIREMENTS AND IDENTIFICATION MARKING FOR BOLTS, SCREWS, STUDS, SEMS AND U-BOLTS SAE – J429 31 ANEXO N° 8 Steel Thread St l Nuts N t – Coarse C Th d NUT Grade No. C Máx Mn Mín P Máx S Máx 2 5 8 0.47 0.55 0.55 ‐ 0.30 0.30 0.12 0.05 0.04 0.15 0.15 0.05 SAE – J995 32 ANEXO N° 9 PROOF LOAD AND HARDNESS REQUIREMENTS FOR NUTS Proof Load Stress, psi Thread Series UNC UNF, 12 UN 8 UN and Finer NUT Grade Nut Size Dia, in 2 1/4 thru 1‐1/2 90,000 90,000 C32 5 1/4 thru 1 Over 1 thru 1‐1/ 2 120,000 120 000 105,000 109,000 109 000 94,000 C32 C32 8 1/4 thru 5/8 Over 5/8 thru 1 Over 1 thru 1‐1/2 150,000 C24‐C32 C26‐C34 C26‐C36 150,000 Rockwell Hardness ‐ Max SAE – J995 33 ANEXO N° 10 34 ANEXO N° 11 35 ANEXO N° 12 Steel Nuts – Coarse Thread ISO 898 898--2: 1999 36 ANEXO N° 13 37 ANEXO N° N 14 38 ANEXO N° N 15 39 Ref: Página 15 - ACE 10-97 Bibliografía 1. 1 ACCE -10-97 10 97 - DESIGN OF LATTICED STEEL TRANSMISSION STRUCTURES 2. FASTENER DESIGN MANUAL – NASA REFERENCE PUBLICATION - 1228 3. RUS - RURAL UTILITIES SERVICES - BULLETIN 1724E-300 4. LIBRERÍA TECNICA DE LA COMPAÑÍA TORNECA – COSTA RICA 5. QUIMICA GENERAL MODERNA – BABOR/IBARZ 6. ESTANDARES SAE J429 , SAE J995 7. ESTANDARES ISO 898-1 , 898-2 8. ESTANDARES ASTM – A394 – 07 , ASTM – A563 , ASTM-A123/A - 123M-02 9 C135 9. C135.1-1999 1 1999 - IEEE STANDARD FOR ZINC-COATED ZINC COATED STEEL BOLTS AND NUTS FOR OVERHEAD LINE CONSTRUCTION. ***** ***** 40 MUCHAS GRACIAS Atentamente, BERNARDO GABRIEL HENRIQUES ESCALA Quito, 28 Febrero 2008