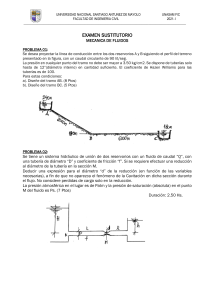

Tesis: Tendido de Tubería en Línea de Flujo Yamanunka-Limoncocha

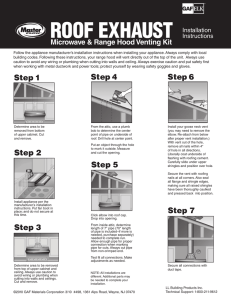

advertisement