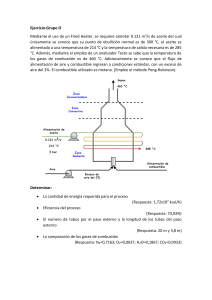

Compendio técnico abastecimiento de agua Tuberías, válvulas y accesorios en hierro dúctil para sistemas de acueducto, alcantarillado, riego e industrial. 2 Desde hace 150 años producimos tuberías, válvulas y accesorios de alto rendimiento para sistemas de acueducto, alcantarillado y riego... 3 4 Soluciones completas en hierro dúctil para sistemas de acueducto, alcantarillado y riego... 5 Una extensa red industrial y comercial implantada en el mundo, para estar siempre próximo a sus clientes. 6 Nuestros productos cumplen con los estándares de calidad más exigentes. 7 Generalidades / Fabricación 13 Juntas 47 Hierro Fundido Dúctil 14 Elastómeros 48 Fabricación 17 Junta standard 50 Normas 21 Junta express 52 Dimensiones 22 Junta standard Vi 54 Prueba de fábrica 25 Junta standard Ve 56 Calidad 26 Junta con bridas 58 Certificación 29 Bridas (dimensiones /taladrado) 60 Características Mecánicas 31 Protección / Revestimientos 69 Presión (Terminología) 32 Aguas Agresivas y Corrosivas 70 Presiones de máximas admisibles 34 Materiales en Contacto con el Agua Potable 71 Cargas (Comportamiento a las) 37 Revestimientos Interiores (Determinación) 72 Alturas de cobertura 39 Cemento (Montero de) 73 Coeficientes de seguridad 44 Corrosividad de los suelos 75 Revestimientos Exteriores (Determinación) 77 Suelos (Características Mecánicas) 123 Zinc 78 Movimiento de tierras 124 Manga de Polietileno 80 Terrenos Inestables 127 Estudio Proyecto 83 Paso en puente 129 Colocación en Área 131 Colocación en Camisa 132 Colocación En Galería 134 Colocación Sumergida 135 Colocación en Pendiente 137 Colocación sin Zanja 139 Necesidades / Recursos del Agua 84 Diámetros (Determinación) 87 Perfil Longitudinal 91 Perdidas de Carga 93 Perdidas de Carga (tablas) 95 Golpes de ariete 111 Empujes Hidráulicos 114 Macizos (Bloques) 115 Acerrojado 119 Desviación Angular 121 Acondicionamiento/ Manutención Transporte / Almacenamiento 143 Acondicionamiento 144 Marcado 145 Manipulación 147 Montaje de Junta Express 172 Transporte 148 Montaje de la Junta con Bridas 173 Almacenamiento de Tubos 149 Colocación (Aparatos) 176 Almacenamiento de los Anillos de Junta 151 Manga de Polietileno (Colocación) 178 153 Prueba de Obra 184 Corte de los Tubos 154 Reparación e Intervención 187 Desovalización 156 Instalación Reparación del revestimiento Interior Protección Exterior de las Canalizaciones 193 157 Reparación del revestimiento exterior 159 Pasta Lubricante 160 Montaje de la Junta Standard 161 Montaje de la Junta Standard Vi 163 Montaje de la Junta Standard Ve 165 Soldadura (Cordón para Acerrojado) 169 Protección de Base 194 Protección de Base Reforzada Aplicada in situ 195 Protección Especial STANDARD TT PE 196 Protección especial STANDARD TT PU 197 Protección especial ISOPAM 198 Juntas 201 Tubos y Uniones con Bridas 231 Tipo de Juntas 202 Tubos 232 Junta Standard 203 Codos 233 Junta standard Vi 204 Tes 237 Junta standard Ve 205 Piezas de Reducción y Cierre 243 Junta con bridas 206 Uniones Rectas 247 Junta Express 210 Gama Complementaria Tubos y Uniones con Enchufes 213 Tubos 214 Codos 215 Tes 219 Piezas de Reducción y Cierre 225 Uniones Rectas 227 249 Generalidades / Fabricación 13 Hierro Fundido Dúctil 14 Fabricación 17 Normas 21 Dimensiones 22 Prueba de Fábrica 25 Calidad 26 Certificación 29 13 HIERRO FUNDIDO DÚCTIL El hierro fundido dúctil se diferencia de los hierros fundidos grises tradicionales por sus notables propiedades mecánicas (elasticidad, resistencia a los choques, alargamiento...) que se deben a la forma esferoidal de las partículas de grafito. DEFINICIÓN DE LOS HIERROS FUNDIDOS - Diferentes tipos de hierros fundidos Se puede establecer una clasificación de los productos ferrosos en función del contenido de carbono dentro del metal básico: El término de “hierro fundido” cubre una amplia variedad de aleaciones Fe-C que suelen clasificarse en familias según el estado del grafito, con una diferenciación adicional debida a la estructura de la matriz metálica (ferrita, perlita...) - hierro : 0 a 0,1% de C, - acero : 0,1 a 1,7% de C, - hierro fundido : 1,7 a 5% de C. Por debajo del 1,7 % de carbono, la solidificación genera austenita, material Z en cuya estructura todo el carbono se encuentra en solución sólida. Por encima del 1,7 % de carbono, este no se puede disolver en totalidad en la estructura del hierro y, por ello, se solidifica bajo la forma de una segunda fase que puede ser grafito (C puro) o carburo férrico (Fe3C). El hierro fundido es un material multi-fases de estructura compleja : los constituyentes más corrientes son la ferrita (Feα) y la perlita (Feα + Fe3C). Otros elementos, presentes en el hierro fundido en proporciones muy bajas tienen una influencia sobre la estructura y las propiedades mecánicas y de fundición del metal. El silicio (generalmente del 1 al 3 %) tiene un cometido particular y, de hecho, convierte el hierro fundido en aleación ternaria : hierro, carbono, silicio. 14 HIERRO FUNDIDO DÚCTIL Influencia de la forma del grafito En los hierros fundidos grises, el grafito se presenta en forma de laminillas, de ahí su denominación metalúrgica de hierros fundidos de grafito laminar. Cada laminilla de grafito puede producir un comienzo de fisura cuando se concentran esfuerzos anormales en determinados puntos. Por ello, los metalúrgicos han tratado de disminuir o eliminar estos efectos modificando el tamaño o la disposición de estas laminillas. La centrifugación ha permitido obtener laminillas muy finas que aumentan sensiblemente las cualidades mecánicas del hierro fundido. Se dio un paso decisivo en 1948 cuando las investigaciones realizadas en EE.UU. y Gran Bretaña han permitido obtener un hierro fundido de grafito esferoidal (o hierro fundido GS), más conocido bajo el nombre de hierro fundido dúctil. El grafito ya no está dispuesto en laminillas, sino que se halla cristalizado en forma esférica. Por lo tanto, las líneas de propagación de las posibles rupturas se encuentran eliminadas. La cristalización del grafito en forma de esferas se obtiene mediante la introducción controlada de una pequeña cantidad de magnesio en un hierro fundido de base previamente desulfurado. Características del hierro fundido GS Por la forma esferoidal del grafito que contiene, el hierro fundido dúctil tiene las siguientes y notables características mecánicas: ▪▪Resistencia a la tracción, ▪▪Resistencia a los choques, ▪▪Alto límite elástico, ▪▪Alargamiento importante. Estas características pueden mejorarse todavía más mediante el control del análisis químico y del tratamiento térmico de la matriz metálica. El hierro fundido dúctil conserva, no obstante, las cualidades mecánicas tradicionales de los hierros fundidos, que provienen de su alto contenido de carbono: ▪▪ Resistencia a la compresión, ▪▪ Aptitud al moldeo, ▪▪ Resistencia a la abrasión, ▪▪ Maquinabilidad, ▪▪ Resistencia a la fatiga. 15 HIERRO FUNDIDO DÚCTIL El hierro fundido dúctil de SAINT- GOBAIN PAM Todos los tubos y uniones SAINT- GOBAIN PAM son fabricados con hierro fundido GS que cumple las normas : EN 545 e ISO 2531 Resistencia mínima a la tracción Tipo de piezas Alargamiento mínimo a la ruptura Rm A MPa % DN 40 a 2 000 DN 40 a 1 000 DN 1 100 a 2 000 Tubos centrifugados 420 10 7 Tubos no centrifugados uniones y accesorios 420 5 5 Nota1: Por acuerdo entre el fabricante y el cliente se puede medir el limite convencional de elasticidad de 0,2% (Rpo,2). Este no deberá ser inferior a: ▪▪270 MPa cuando A ≥ 12% para los DN 40 a 1 000 o ≥ 10% para DN > 1 000; ▪▪300 MPa en los otros casos. Comparación de características de diferentes tipos de fundición para tubos centrifugados. La dureza Brinell no debe exceder 230 HB en los tubos y 250 HB en las uniones y accesorios. Para los componentes fabricados por soldadura, se admite una dureza Brinell más alta en la zona efectuada térmicamente por la soldadura 16 FABRICACIÓN El proceso de fabricación de los tubos y de las uniones comporta tres etapas : - Elaboración del metal : alto horno, cubilote y procesamiento del metal, - Centrifugación / fundición, - Acabado / revestimientos. 17 FABRICACIÓN 18 FABRICACIÓN - Elaboración del metal El metal líquido se puede obtener directamente por reducción del mineral de hierro en un alto horno o por fusión de lingotes de arrabio y chatarras en un cubilote (o en un horno eléctrico); en todos los casos, los materiales se seleccionan y controlan cuidadosamente, con el fin de producir un metal de base de gran pureza, compatible con los procedimientos que se describen a continuación. Después de la desulfuración, la temperatura del hierro fundido se ajusta en un horno eléctrico, con el fin de obtener la temperatura óptima de colada. Entonces, de ser necesarias, se pueden aportar correcciones a la composición química añadiendo chatarras o ferroaleaciones específicas y, a continuación, se introduce el magnesio dentro del metal líquido con el fin de que el hierro fundido se vuelva dúctil (ver HIERRO FUNDIDO DÚCTIL). - Centrifugación El procedimiento de centrifugación consiste en depositar una capa de hierro fundido líquido dentro de un molde cilíndrico de acero forjado que gira a gran velocidad y en solidificar el metal por enfriamiento constante del molde. Los principales procedimientos son el “de LAVAUD” y el “WET SPRAY”. En el procedimiento “de LAVAUD”, el metal líquido se vierte en un molde de acero forjado sin ningún revestimiento y sufre un enfriamiento muy rápido. Es necesario un recocido de grafitización y luego de ferritización para obtener tubos con la estructura y las propiedades mecánicas deseadas. En el procedimiento “WET SPRAY”, se recubre la superficie interior del molde de acero forjado (antes de verter el hierro fundido) con una fina capa de polvo de sílice refractario con lo que se disminuye la conductividad térmica de la interfase metal liquido-molde de acero forjado. Cuando salen del horno de tratamiento térmico, los tubos reciben en el exterior de la caña una capa de zinc metálico puro obtenida por fusión de alambre con arco eléctrico y proyección por aire comprimido. Varios tipos de inspecciones y ensayos se realizan sistemáticamente con el fin de garantizar la calidad : control de la estructura y de las características mecánicas del metal, inspección visual, control dimensional, prueba hidrostática unitaria. Habida cuenta de su importancia para la estanquidad de la junta, la espiga y el enchufe pasan por controles particulares. El revestimiento interior de mortero de cemento se aplica por centrifugación. En el método escogido por SAINT-GOBAIN PAM, el mortero se vierte en el tubo, puesto en rotación a gran velocidad, lo que garantiza una adecuada compacidad del revestimiento interior. A continuación, el mortero de cemento de los tubos se pone a fraguar a temperatura e higrometría controladas. Una vez fraguado el cemento, los tubos pasan por las “líneas de barnizado” donde se aplica sobre el zinc una capa de barniz bituminoso por proyección. Finalmente, los tubos se empaquetan (DN ≤ 300) y almacenan en parque hasta su expedición. Fabricación de las uniones La producción de las uniones y accesorios de hierro fundido dúctil sigue el mismo esquema de fabricación (elaboración del metal, fundición acabado y revestimientos). - Fundición La rapidez de enfriamiento de la pared del tubo es inferior a la del procedimiento “de LAVAUD” y sólo se requerirá un recocido de ferritización. La colada se realiza con diversos procedimientos de moldeo, según el tipo y las dimensiones de las piezas a fabricar. Los principales procedimientos utilizados por SAINT- GOBAIN PAM son: - Acabado/Revestimientos - El modelo en arena compactada (en masa o en chasis) sobre cadenas 19 FABRICACIÓN automáticas de alta cadencia, para las piezas de diámetro pequeño. - El modelo en arena preformada al vacío (V-procces) en cadena automática, para las piezas de diámetro mediano. - El modelo en arena auto-endurecible para las piezas de gran diámetro. - Acabados/Revestimientos Al salir del moldeo, las piezas pasan por las operaciones de eliminación de mazarotas, granallado y desbarbado. Las uniones sufren a continuación una prueba de estanquidad al aire, antes de recibir una capa de revestimiento bituminoso por baño o proyección. 20 NORMAS Los productos para canalización de hierro fundido dúctil SAINT- GOBAIN PAM están conformes con las normas francesas, europeas e internacionales - Francesas homologadas, - Europeas, - Internacionales, y particularmente con las normas siguientes: ESPECIFICACIONES NORMAS Internacionales Especificación técnica general de las canalizaciones de hierro fundido dúctil con presión Tubos con enchufes ISO 2531:2009 Tubos con bridas Uniones con enchufes EN 545:2010 Uniones con bridas Dimensiones y taladrado de las bridas (fijas y orientables) Anillos de goma. Especificaciones de los materiales ISO 7005-2 ISO 4633 Revestimiento exterior de zinc. Parte 1. Zinc metálico con capa de acabado ISO 8179-1 Revestimiento exterior de zinc. Parte 2. Pintura rica en zinc con capa de acabado ISO 8179-2 Manga de polietileno ISO 8180 Revestimiento interior de mortero de cemento de los tubos ISO 4179 Pruebas hidrostáticas después de la instalación ISO 10802 Método de diseño para tubos de hierro dúctil ISO 10803 Válvulas metálicas para uso en sistemas de tuberías con bridas. Dimensiones de cara a cara y de centro a cara. ISO 5752 Válvulas de compuerta de hierro fundido, operadas predominantemente con llave, para uso subterráneo ISO 7259 Modelo para el aseguramiento de la calidad aplicable a la fabricación y comercialización. ISO 9001 21 DIMENSIONES Las principales dimensiones y tolerancias de los tubos y uniones de hierro fundido dúctil están normalizadas: - espesor nominal de hierro fundido (tubos y uniones), - espesor nominal de cemento (tubos), - longitud de los tubos, - diámetro exterior de la caña de los tubos. Espesor nominal de hierro fundido - Tolerancia Para tubos centrifugados la tolerancia positiva sobre el espesor mínimo es de (1.3 + 0,001 DN). Para tubos moldeados la tolerancia positiva sobre el espesor mínimo es de (2.3 + 0,001 DN). Espesor de cemento de los tubos Espesor Espesor Valor nominal Mínimo Puntual mm. mm. 60 a 300 3 2 350 a 600 5 3 700 a 1 200 6 3.5 1 400 a 2 000 9 6 DN El espesor nominal de pared de hierro fundido dúctil, que no debe ser inferior a 3 mm, se obtiene a partir de la siguiente formula: donde : emin : espesor mínimo de la pared, en mm PFA SF DE Rm : : : : presión de funcionamiento admisible, en bar factor de seguridad para la PFA (=3) diámetro exterior del tubo, en mm resistencia mínima de tracción en MPa (=420) - Tubos La PFA corresponde a las clases de presión definidas en la norma ISO 2531:2009*; C40 para DN <=300 mm, C30 para DN <= 600 mm, y C25 para DN <=2000 mm. Para un DN dado, es idéntico el diámetro exterior de un tubo, cualquiera que sea su clase de espesor. *Para otras clases de espesor consúltenos. 22 DIMENSIONES Longitud útil de los tubos Las longitudes útiles de los tubos con enchufes son las siguientes: DN Longitud útil de los tubos JUNTA STANDARD m 60 a 300 350 a 600 6 700 800 7 900 7* La longitud útil de un tubo, tomada en cuenta para los cálculos lineales, es la longitud del tubo sin contar el enchufe. 1000 8,27* 1 100 8,19 1 200 8,18 1 400 8,17 1 500 8,16 1 600 8,16 1 800 8,15 2 000 8,13 * La longitud útil depende de la fábrica de origen. En estas longitudes, la tolerancia es: + 30 mm. El porcentaje de tubos entregados con una longitud inferior no debe sobrepasar el 10% del total de los tubos con enchufe y espiga suministrados para cada diámetro (normas EN 545 e ISO 2531). 23 DIMENSIONES Diámetro exterior del tubo DIÁMETRO INTERIOR DEL TUBO El diámetro exterior de la espiga de los tubos con enchufe está indicado en las fichas de producto correspondientes, y corresponden con la norma ISO 2531. El diámetro interior de los tubos, expresado en mm, corresponde al número que indica el DN (diámetro nominal). Tolerancia en el diámetro exterior La tolerancia positiva en el diámetro exterior de los tubos es de 1 mm y aplica para todas las clases de presión. Para los DN ≤ 300: el diámetro exterior de la caña del tubo medido con circómetro debe ser tal que permita realizar el ensamble a una distancia de por lo menos dos tercios de la longitud del tubo a partir de la espiga cuando deba cortase in situ el tubo. - Ovalización La ovalización de la espiga de los tubos y uniones debe: - Mantenerse dentro de los limites de las tolerancias del DE para los DN 60 a 200, - No superar el 1% del DE para los DN 250 a 600 o 2% para los DN > 600 (EN 545 e ISO 2531). Existe un procedimiento de desovalización. Ver DESOVALIZACIÓN. * Para otro tipo de juntas consúltenos. Recomendación: en todos los casos de corte de un tubo, se aconseja verificar previamente con el circómetro el diámetro exterior de la zona de corte. Ver CORTE DE LOS TUBOS. 24 La norma EN 545 autoriza las tolerancias siguientes: - DN 60 a 1 000: -10mm - DN 1 100 a 2 000: -0,01DN PRUEBA EN FÁBRICA Todos y cada uno de los tubos fabricados por SAINT- GOBAIN PAM, son sometidos en fábrica a una prueba con presión interna, de conformidad con los requisitos de la normalización tanto francesa, europea e internacional. Tubos y uniones con bridas DN Control de estanquidad Prueba con aire con 1 bar mínimo 40 a 2 000 Control con producto espumoso o inmersión en agua Tubos con enchufe DN Presión de prueba hidráulica (bar) 60 a 300 40 350 a 600 30 700 a 2 000 25 • Los tubos están diseñados y controlados unitariamente en fábrica según los criterios de la tabla superior. • Normas EN 545 e ISO 2531 • Cada tubo es sometido a una prueba hidráulica con la presión que figura en la tabla anterior, que corresponde a la PFA de las clases de presión preestablecidas. • Normas EN 545 e ISO 2531 Uniones con Enchufe DN Control de estanquidad Prueba con aire con 1 bar mínimo 60 a 2 000 Control con producto espumoso o inmersión en agua • Normas EN 545 e ISO 2531 25 CALIDAD SAINT- GOBAIN PAM ha establecido una organización de calidad en conformidad con la norma ISO 9001, cuyo objetivo es poner a disposición de los clientes productos que cumplan perfectamente las necesidades expresadas. Política de calidad La política de SAINT- GOBAIN PAM consiste en mejorar sus productos y servicios prestados a sus clientes. Para satisfacer el imperativo de la excelencia, los servicios de SAINT- GOBAIN PAM: - Especifican, diseñan y mejoran los productos con el fin de adaptar los a las exigencias de los clientes y al medio ambiente, - Industrializan medios de producción “capaces” - compra los materiales y fabrica los productos según las especificaciones, - Aseguran la entrega de los productos y servicios dentro de los plazos. Para mejorar la eficacia, los equipos: - Miden sistemáticamente los resultados, - Eliminan los disfuncionamientos, - Se forman permanentemente. El objetivo de SAINT- GOBAIN PAM es ser el líder mundial en su especialidad: traducimos este objetivo en nuestra política de Calidad. 26 CALIDAD CALIDAD 27 CALIDAD política de la calidad de SAINT- GOBAIN PAM El sistema de gestión y control de la calidad en SAINT- GOBAIN PAM cubre no solo las actividades de producción y comercialización, sino también abarca el diseño de los productos. Es la mejor garantía de una buena adecuación de los productos a las necesidades. • El autocontrol que, en fabricación, constituye la base del sistema y consiste en delegar a una persona el control de los resultados de su trabajo siguiendo reglas establecidas previamente. • La auditoría que, de forma sistemática, comprueba que cada uno ha cumplido las reglas vigentes y su eficacia, tanto dentro de SAINTGOBAIN PAM como entre los proveedores y subcontratistas con los cuales trabajamos con el sistema de aseguramiento de la calidad. • El control, cuando sea necesario, de determinadas características de los productos, materias primas o constituyentes, que no pudieron ser apreciadas a través de las anteriores disposiciones. El sistema de calidad SAINT- GOBAIN PAM está certificado conforme a las normas ISO 9001, referencia para la gestión de la calidad en diseño/ desarrollo, producción, instalación y apoyo postventa. En diseño, las revisiones del proyecto sistemáticas permiten asegurar las satisfacciones de nuevas necesidades aparecidas para el producto desarrollado. Cada proyecto comprende tres etapas principales antes de su comercialización: • • • Pliego de condiciones funcional Definición técnica del producto Industrialización y calificación del producto En producción, la organización calidad permite: • • • Comprobar desde el comienzo la regularidad de las materias primas, constituyentes y demás componentes necesarios para la fabricación y la utilización de los productos. Dominar el proceso de fabricación consolidando nuestro ”Know-how" por su formalización, su automatización y la formación de los operadores y, a continuación mejorándolo constantemente gracias al análisis de la medidas efectuadas a todo lo largo del ciclo de fabricación. Comprobar, en cada etapa de la elaboración del producto, que satisface a las exigencias especificadas con el fin de permitir una pretensión precoz de los eventuales defectos, así su corrección. Esta organización está basada sobre: • El seguimiento que, partiendo de medidas realizadas de manera regular, permite cuantificar la eficiencia de los procedimientos y de los productos en realización con los objetivos establecidos. 28 CERTIFICACIONES SAINT- GOBAIN PAM posee un conjunto de certificados y homologaciones que garantizan su aptitud a diseñar, realizar y comercializar piezas coladas en hierro fundido dúctil según criterios severos de aseguramiento de la calidad y en conformidad con las normas así como la reglamentación francesa de vigor. Dichos certificados son atribuidos por organismos terceros que comprometen su responsabilidad y comprueban su validez con regularidad. Organismo Certificación Objeto Sistema de aseguramiento de la calidad Las certificaciones obtenidas demuestran la conformidad del sistema de aseguramiento de la calidad de SAINT- GOBAIN PAM con los requisitos de las normas ISO 9001 para el diseño, la producción y la comercialización de canalizaciones y accesorios, aparatos de valvulería y tapas de registro. TÜV (Technischer Überwachung Verein Saarland – Alemania) Certificación sobre fundición de hierro dúctil Esta certificación demuestra que: - La organización de SAINT- GOBAIN PAM y sus practicas de fundición son adecuadas para la producción de piezas destinadas a trabajar con presión, - SAINT- GOBAIN PAM domina la soldadura sobre hierro dúctil. ACCREDIA Conformidad con las exigencias de la norma EN 545 / ISO 2531 Fabricación y control de los tubos y uniones. Ensayos tipo de las juntas. Bureau Veritas Conformidad con las disposiciones del decreto del 29 de mayo de 1997 Materiales en contacto con el agua potable. ICONTEC Conformidad con la resolución 1166/2006 MAVDT Reglamento técnico de tuberías Bureau Veritas Certification 29 30 Características Mecánicas 31 Presión (Terminología) 32 Presiones de Máximas Admisibles 34 Cargas (Comportamiento a las) 37 Alturas de Cobertura 39 Coeficientes de Seguridad 44 31 PRESIÓN (TERMINOLOGÍA) Bajo el término "presión" conviene diferenciar la terminología: - Del diseñador de la red (relacionadas con las capacidades hidráulicas), - Del fabricante (relacionadas con las prestaciones de los productos), - Del usuario de la red (relacionadas con el servicio). La terminología que a continuación recordamos resulta del proyecto de norma europea EN 805-Abastecimiento de agua. Prescripción para las redes exteriores y los componentes – aplicable a todos los materiales. Las normas del producto EN 545 e ISO 2531 – Tubos y uniones de hierro fundido dúctil – retoma esta terminología en todo lo relativo al fabricante. Terminología Terminología del diseñador DP – Presión de diseño Presión máxima de funcionamiento de la zona de presión, fijada por el diseñador, pero sin incluir el golpe de ariete. MDP- Presión máxima de diseño Presión máxima del funcionamiento de la zona de presión, fijada por el diseñador, pero incluyendo el golpe de ariete y teniendo en cuenta futuros desarrollos. MDP se escribe MDPa cuando se fija previamente la parte del golpe de ariete. MDP se escribe MDPc cuando se ha calculado el golpe de ariete. STP- Presión de prueba de red Presión hidrostática aplicada en una tubería recientemente colocada para asegurarse de su integridad y estanquidad. Terminología Diseñador Abreviatura Española Inglesa Alemana DP Presión de diseño Desing pressure Systembetriebsdruck MDP Presión máxima del diseño Maximum desing Höchster pressure Systembetriebsdruck System test pressure Systembetriebsdruck STP Fabricante de la red PFA Presión de funcionamiento admisible PMA PEA OP Usuario SP 32 Presión de prueba Allowable Operating pressure Systemprüfdruck Presión máxima admisible Allowable maximum Höchster zulässiger Betriebsdruck Presión de prueba Allowable test en obra admisible Pressure Presión de funcionamiento Presión de servicio Operating pressure zulässiger Betriebsdruck Operating pressure Betriebsdruck Service pressure Versorgungsdruck Terminología del fabricante (aplicable en el presente catálogo) PFA - Presión de funcionamiento admisible Presión interna, sin incluir el golpe de ariete, que puede ser soportada por un componente con total seguridad y de forma continúa en régimen hidráulico permanente. PMA - Presión máxima admisible Presión interna máxima, incluido el golpe de ariete, que puede ser soportada con seguridad por un componente en servicio. PEA - Presión de ensayo admisible Presión hidrostática máxima que puede aplicarse in situ al componente de una canalización recientemente instalada PRESIÓN (TERMINOLOGÍA) Terminología del usuario OP - Presión de funcionamiento Presión interna que se produce en cierto momento y en un determinado punto de la red de abastecimiento de agua. SP – Presión de servicio Presión interna suministrada en el punto de entrega al consumidor. Otras Definiciones del Fabricante PN – Presión nominal (en el sentido de la norma EN 545) Designación numérica expresada por un número utilizado con fines de referencia. Todos los componentes con bridas que tengan un mismo DN y designados con un mismo PN tendrá dimensiones de empalme compatibles. La norma EN 545 – Anexo A.4, Tabla A.2 – establece la correspondencia entre PN y PFA, PMA y PEA para tubos y uniones con bridas. DN PN 10 PFA PMA 40 a 50 Ver PN 40 60 a 80 Ver PN 16 100 a 150 PN 16 PEA PFA PMA PN 25 PEA PFA Ver PN 40 Ver PN 16 16 20 25 PMA PN 40 PEA PFA PMA PEA Ver PN 40 40 48 53 Ver PN 40 40 48 53 16 20 25 25 30 35 40 48 53 200 a 300 10 12 17 16 20 25 25 30 35 40 48 53 350 a 1200 10 12 17 16 20 25 25 30 35 - - - 1400 a 2000 10 12 17 16 20 25 - - - - - - 40 48 53 Para las piezas con bridas DN 80 fabricadas en SAINT- GOBAIN PAM, seguir la correspondencia siguiente: 80 Ver PN 40 Ver PN 40 Ver PN 40 Presión de prueba de estanquidad ( en el sentido de la norma EN 545) Presión aplicada a un componente durante su fabricación para asegurar la estanquidad. Ver PRUEBA DE FÁBRICA. 33 PRESIONES MÁXIMAS ADMISIBLES Las canalizaciones SAINT-GOBAIN PAM están diseñadas para resistir a presiones elevadas, en general muy superiores a los valores habitualmente hallados en las redes. Esto se justifica por la necesidad de poder resistir a las numerosas solicitaciones a las que las canalizaciones quedan sometidas, durante su construcción así como, y sobre todo, al paso del tiempo. Dimensionamiento de una canalización Al elegir el componente de una canalización, es necesario asegurarse que se han respetado las tres desigualdades que aquí figuran. DP ≤ PFA MDP ≤ PMA STP ≤ PEA Donde: DP = Presión de diseño MDP = Presión máxima de diseño STP = Presión de prueba de la red. factor de seguridad Las presiones indicadas en las tablas siguientes se han establecido con altos coeficientes de seguridad que tiene en cuenta, no solo los esfuerzos debidos a la presión interna, sino que también otras numerosas solicitaciones, a veces accidentales, a las que están sometidas las canalizaciones durante su instalación y cuando ya se encuentran en servicio. Por ejemplo: Para un tubo se calcula la PFA con coeficiente de seguridad de : - 3 con relación a la resistencia mínima a la ruptura, - Aproximadamente 2 con respecto al limite mínimo de elasticidad. * Consúltenos cada vez que desee utilizar un componente con niveles de presión superiores indicados en las tablas. * De acuerdo a la relación generalmente observada entre la resistencia de la tracción y el limite elástico. 34 PRESIONES MÁXIMAS ADMISIBLES Utilización de la tabla de presiones La resistencia a la presión de un componente depende de: - La resistencia del cuerpo de dicho componente , y - El desempeño de la o de las juntas que lo equipen. Si un tubo es equipado con dos tipos de junta, uno en cada extremo, debe seleccionar los valores de PFA, PMA y PEA mas bajos entre los dos tipos de junta. Si un accesorio es equipado con dos tipos de junta (por ejemplo tee con dos enchufes y derivación a brida) debe seleccionarse los valores de PFA, PMA y PEA mas bajos entre los dos tipos de junta. Por ejemplo: Tee DN 300 con 2 enchufes STANDARD, derivación brida DN 150 PN 25 : PFA PMA PEA Las tablas siguientes dan para = 25 = 30 = 35 cada tipo de componente (tubos, uniones, etc.) y para cada tipo de junta, las PFA, PMA y PEA que conviene adoptar. Caso de las piezas con bridas Para las piezas con bridas con la designación PN, la norma EN 545 establece la siguiente correspondencia (EN 545 – Anexo A.4 tabla 2): DN PN 10 PFA PMA PN 16 PEA PFA PMA PN 25 PEA PFA Ver PN 40 PMA PN 40 PEA PFA PMA PEA Ver PN 40 40 48 53 Ver PN 40 40 48 53 40 a 50 Ver PN 40 60 a 80 Ver PN 16 16 20 25 100 a 150 Ver PN 16 16 20 25 25 30 35 40 48 53 200 a 300 10 12 17 16 20 25 25 30 35 40 48 53 350 a 1 200 10 12 17 16 20 25 25 30 35 - - - 1 400 a 2 000 10 12 17 16 20 25 - - - - - - Para piezas con bridas DN 80 fabricadas por SAINT- GOBAIN PAM de conformidad con la norma NF EN 1092-2, seguir la correspondencia siguiente: 80 Ver PN 40 Ver PN 40 Ver PN 40 40 48 53 35 PRESIONES MÁXIMAS ADMISIBLES CASO DE LOS TUBOS CON JUNTA AUTOMÁTICA STANDARD DN DE CLASE DE PRESIÓN* PFA** PMA PEA bar 60 77 C40 40 48 53 80 98 C40 40 48 53 100 118 C40 40 48 53 150 170 C40 40 48 53 200 222 C40 40 48 53 250 274 C40 40 48 53 300 326 C40 40 48 53 350 378 C30 30 36 41 400 429 C30 30 36 41 450 480 C30 30 36 41 500 532 C30 30 36 41 600 635 C30 30 36 41 700 738 C25 25 30 35 800 842 C25 25 30 35 900 945 C25 25 30 35 1 000 1 048 C25 25 30 35 1 100 1 152 C25 25 30 35 1 200 1 255 C25 25 30 35 1 400 1 462 C25 25 30 35 1 500 1 565 C25 25 30 35 1 600 1 668 C25 25 30 35 1 800 1 875 C25 25 30 35 2 000 2 082 C25 25 30 35 * Corresponde a las clases de presión preestablecidas en las normas ISO 2531:2009 y EN 545:2010. Para otras clases de presión favor consultarnos. **Las presiones aquí relacionadas corresponden a tubos con junta estándar; para otros tipos de juntas favor consultarnos. 36 CARGAS (COMPORTAMIENTO A LAS) Se pueden clasificar los distintos tipos de canalización en tres categorías, según su comportamiento a las cargas exteriores: - Tubos rígidos, Tubos flexibles, Tubos semi rígidos. Las canalizaciones de hierro fundido dúctil se clasifican entre los tubos semi rígidos y constituyen un buen equilibrio entre resistencia a las cargas y deformación, con lo que garantizan una seguridad óptima de funcionamiento a lo largo del tiempo. Sistema suelo-tubo El comportamiento mecánico de un tubo enterrado no se puede entender si no se considera el sistema suelo/tubo. En efecto, la interacción de las canalizaciones con el suelo que las rodea depende de la rigidez o de la flexibilidad de las mismas, lo que induce imperativos diferentes de colocación. Se pueden clasificar las canalizaciones en tres categorías, según su resistencia a las cargas exteriores : - tubos rígidos - tubos flexibles - tubos semi rígidos Caso de los tubos rígidos Ejemplo: asbesto-cemento, hormigón pretensado... Comportamiento: los tubos rígidos sólo admiten una ovalización mínima antes de romperse. Esta deformación resulta insuficiente para poder utilizar las reacciones de apoyo lateral en el relleno. Toda la carga vertical de las tierras la soporta el tubo, lo que induce fuertes tensiones de flexión en la pared. Criterio de Dimensionamiento: por lo general, carga máxima de rotura. Consecuencias: los tubos rígidos favorecen las concentraciones de carga en generatriz inferior y superior. El comportamiento del sistema suelo/tubo rígido depende en gran medida del ángulo de apoyo, o sea de la buena preparación del lecho de colocación, especialmente cuando hay cargas rodantes. Caso de los tubos flexibles Ejemplo: plásticos, acero ... Comportamiento: los tubos flexibles admiten una importante deformación sin ruptura. De esta manera, la carga vertical de las tierras sólo es equilibrada por las reacciones de apoyo lateral del tubo en el relleno que lo rodea. Criterio de dimensionamiento: ovalización máxima admisible de tensión de flexión máxima admisible, pero también resistencia al pandeo. Consecuencias: la estabilidad del sistema suelo/tubo flexible depende directamente de la capacidad del relleno a generar una reacción. Caso de los tubos semi rígidos Ejemplo: hierro fundido dúctil. Comportamiento: los tubos semi rígidos se ovalizan lo suficiente como para que una parte de la carga vertical de las tierras movilice el apoyo lateral en el relleno. De esta manera, los esfuerzos aplicados son las reacciones pasivas de apoyo del relleno y las tensiones de flexión interna en la pared del tubo. Por lo tanto, la resistencia a la carga vertical queda distribuida entre la resistencia propia del tubo y la del relleno que lo rodea, dependiendo la contribución de cada una de la relación de las rigideces del tubo y del suelo. 37 CARGAS (COMPORTAMIENTO A LAS) Criterio de dimensionamiento: tensión de flexión máxima admisible (caso de los pequeños diámetros) u ovalización máxima admisible (caso de los grandes diámetros). Consecuencias: al repartir los esfuerzos entre tubo y relleno, el sistema suelo/tubo semi rígido ofrece una seguridad en el caso de evolución en el tiempo de las solicitaciones mecánicas o de las condiciones de apoyo. 38 ALTURAS DE COBERTURA Las alturas mínimas y máximas de cobertura dependen tanto de las características del tubo como del tipo de colocación. Definiciones Por convenio, el Fascículo 70 hace una distribución entre: - La zona de relleno (1) - La zona de relleno esmerado (2) constituida por: • El lecho de colocación y un relleno alrededor del tubo hasta por lo menos 0,10 m alrededor de la generatriz superior del ensamblaje para las canalizaciones flexibles, • El lecho de colocación y el asiento hasta el diámetro horizontal para las canalizaciones rígidas. La zona de relleno (1) varia según el sector atravesado (rural, semi urbano o urbano) y debe tener en cuenta la estabilidad de las superficies. Otros imperativos influencian también las condiciones de colocación: - El mantener la canalización sin hielo (altura de cobertura mínima) - El atravesar zonas de alta seguridad (paso de vías férreas, de autopistas…), que corresponden a técnicas particulares. - Las reglamentaciones vigentes y las prescripciones locales relativas a la vialidad. gráficos de alturas de cobertura Los gráficos siguientes presentan las alturas de cobertura máximas y mínimas para tubos de hierro fundido dúctil en las clases de presión preestablecidas, con o sin cargas rodantes. Se han presentado cuatro casos de colocación que corresponden a la practica corriente. En los otros casos, consultar a SAINT- GOBAIN PAM o remitirse directamente al fascículo 70. Estos se han establecido sobre las siguientes hipótesis: - Criterios de resistencia y de deformación de los tubos conforme a la norma EN 545 (tensión de la pared y ovalización vertical), - Modelo de cálculo conforme al fascículo 70 (reglamentos franceses) sin capa freática. - El suelo existente (3) La zona de relleno (2) condiciona la estabilidad y/o la protección de la canalización. Su ejecución debe cumplir exigencias variables según: - Las características de la canalización (rígida, semi rígida o flexible), - Las cargas exteriores (altura de cobertura, cargas rodantes), - El carácter mas o menos rocoso o heterogéneo de los terrenos atravesados. 39 ALTURAS DE COBERTURA Definición de cuatro casos de colocación CASO 1 Cama de apoyo Zona de empotrado Grupo de suelo* Compactado Modulo Es (MPa) Ángulo apoyo (2a) Elección de materiales * Ver tabla 1. CASO 2 Fondo de zanja nivelado Fondo de zanja nivelado 4 No compactado <0,3 60° 3 Compactado controlado 1 90° CASO 3 CASO 4 DN < 1400 DN < 600 Lecho en materiales selec- Lecho en materiales secionados y apropiados leccionados y apropiados 2 Compactado controlado 1,2 90° 1 Compactado controlado 2 90° Los materiales utilizados dentro de la zona de empotrado (seleccionados o no) directamente en contacto con las tuberías deben estar excentos de elementos rocosos o corrosivos. Los casos arriba mencionados se entienden si capa freática ni blindaje de zanja. Para los otros casos (colocación con refuerzo, blindaje, etc.) consultar el Fascículo 70 o consultar a SAINT- GOBAIN PAM. 40 ALTURAS DE COBERTURA Corresponde a las clases de presión preestablecidas. Para otras clases de presión consultarnos. 41 ALTURAS DE COBERTURA Corresponde a las clases de presión preestablecidas. Para otras clases de presión consultarnos. 42 ALTURAS DE COBERTURA Elementos del fascículo 70 El modelo de calculo utilizado tiene en cuenta: - 6 grupos de suelos, ver tabla 1, - 3 niveles de calidad de compactado, ver tabla 2 y (de ser necesario) la influencia de: • la capa freática en los parámetros del suelo, • las condiciones de retracción del blindaje según la anchura de la zanja, • las cargas rodantes (sistema Bc: cruce de dos camiones de 3 ejes de 30 toneladas cada uno). Tabla 1 Grupo de suelo Descripción sumaria 1 Arena y grava limpias o ligeramente limosas ( elementos inferiores a 50 mm) 2 Arena, grava, limosas o medianamente arcillosas 3 Arcillas con silex y pedernal. Escombros. Morena, rocas alteradas, aluviones grueso con alto porcentaje de finos. 4 Limos, arena fina, arena, arcilla, margas más o menos plásticas. (Ip>50) 5 a (*) Arcillas y margas muy plásticas (iP >50). Materiales orgánicos, solubles o contaminantes. 5b (**) Rocas evolutivas: creta, gres, esquistos…Suelos compuestos (arcillas con pedernal y sílex, escombros, morenas, rocas alteradas, aluviones gruesos, con elementos que pueden superar los 250 mm, rocas no evolutivas con elementos > 50 mm. (*) Estos materiales no se deben utilizar ni en la zona de relleno alrededor del tubo ni en la zona de relleno superior (1). **) Estos materiales, no utilizables en la zona de relleno alrededor del tubo, pueden utilizarse a veces en la zona de relleno superior (1). Otros métodos de cálculo Tabla 2 Pueden utilizarse otros métodos de cálculo: - El anexo (informativo) de la norma europea EN 545 – Tubos, uniones y accesorios de hierro fundido dúctil y sus ensamblajes para canalizaciones de agua. Recomendaciones y métodos de prueba – Método de cálculo de las canalizaciones enterradas, altura de cobertura. - La Norma Americana ANSI/AWWA C 150/A 21.50 Thickness design of ductile-iron pipe. Consulte a SAINT- GOBAIN PAM. 2α: ángulo de colocación Es: módulo de reacción del Relleno (2). Sin compactar Compactado controlado Compactado controlado y verificado Grupo Es 2α Es 2α Es 2α de suelo MPa grado MPa grado MPa grado 1(+) 0,7 60 2 90 5 120 2(+) 0,6 60 1,2 90 3 120 3(+) 0,5 60 1 90 2,5 120 4(+) <0,3 60 0,6 60 0,6 60 5b(++) -0,7 - 2 - 5 - (+) Zona de relleno alrededor del tubo o capa superior (1). (++) únicamente para la capa de relleno superior (1). 43 COEFICIENTES DE SEGURIDAD Las solicitaciones mecánicas (presión interna, cargas exteriores) a las que una canalización queda sometida en el momento de su puesta en servicio se pueden valorar con cierta precisión, pero en cambio resulta más difícil prever con certeza cuáles serán las tensiones que van a aparecer con el tiempo. SAINT-GOBAIN PAM ha tomado altos coeficientes de seguridad con el fin de garantizar la máxima duración de vida a las canalizaciones de hierro fundido dúctil. - Tubos Coeficientes de seguridad mínima especificados Los tubos SAINT-GOBAIN PAM están dimensionados según los criterios norma EN 545 e ISO 2531: - Presión interna : la tensión de trabajo en la pared del tubo no debe exceder un tercio de la resistencia de la tracción (420 MPa, lo que corres ponde aproximadamente a la mitad del limite elástico en tracción); - Cargas exteriores : la deformación no debe ocasionar: • ni una tensión superior a la mitad del limite de ruptura en flexión • ni una ovalización vertical máxima del 4%. La deformación máxima del 4% es recomendada por la norma EN 545 para garantizar el buen comportamiento del mortero de cemento (principalmente para los DN > 800). - Uniones Coeficientes de seguridad EXPERIMENTALES Los tubos SAINT- GOBAIN PAM. Disponen de una importante reserva de seguridad más allá de su campo de funcionamiento nominal (Presión de Funcionamiento Admisible, Alturas de Cobertura). Efectivamente: • la ductilidad del material confiere a las piezas de hierro fundido dúctil una gran capacidad de absorción de trabajo o de energía por encima de los límites de su campo elástico; • los métodos utilizados para calcular las piezas son conservadores y prevén altos coeficientes de seguridad. Este hecho se ilustra en los gráficos siguientes, donde vemos que las presiones experimentales de ruptura observadas son superiores al doble de las Presiones de Funcionamiento Admisibles. * Raffenberg: "Ergebnisse von Berstdruckversuchen an Formstücken aus duktilen Gusseisen", FGR, febrero 1972 44 45 46 JUNTAS 47 Elastómeros 48 Junta standard 50 Junta express 52 Junta standard Vi 54 Junta standard Ve 56 Junta con bridas 58 Bridas (dimensiones/taladrado) 60 47 ELASTÓMEROS Los elastómeros utilizados en los anillos de junta SAINT-GOBAIN PAM para el agua potable y el riego suelen ser EPDM (etileno propileno). Se seleccionan de manera rigurosa según criterios que integran la conservación de sus características físico-químicas con el tiempo. Medida de la relajación Comportamiento en el tiempo - Envejecimiento de los elastómeros La finalidad de los elastómeros utilizados en los sistemas de unión es garantizar la estanquidad de las juntas durante todo el tiempo en que la canalización está en servicio. La experiencia adquirida por SAINT-GOBAIN PAM en el campo de las canalizaciones ha permitido a los ingenieros de su Centro de Investigación analizar y medir la evolución con el tiempo de las propiedades de los diferentes tipos de elastómeros, para seleccionar los que presentan mejores rendimientos. La relajación de los elastómeros se determina por un método que consiste en medir la evolución en el tiempo de la fuerza necesaria para comprimir una probeta cuya deformación ha sido definida previamente. El diagrama anterior muestra la relajación a temperatura ambiental del EPDM utilizado en los sistemas de junta SAINT-GOBAIN PAM para las canalizaciones de agua potable y de riego. Se comprueba que : La evolución de las características mecánicas de los elastómeros al paso del tiempo se puede definir con dos fenómenos: • El EPDM utilizado por SAINT-GOBAIN PAM envejece más lentamente que otro material que cumpla sin más los requisitos de la norma ISO 4633, • la fluencia (aumento de la deformación bajo una carga constante), y • la relajación (disminución de la presión de contacto para una deformación constante). • A largo plazo, la presión de contacto sigue siendo muy superior al límite correspondiente a un riesgo de fuga. En el caso de las juntas con enchufe, la estanquidad se logra por la presión de contacto entre el anillo de junta y el metal. La deformación del elastómero, realizada en el momento del enchufado, es constante, y, por ello, sólo consideramos el fenómeno de la relajación. 48 • El análisis de muestras tomadas sobre canalizaciones después de varios años de trabajo confirma el excelente comportamiento de los anillos de junta SAINT GOBAIN PAM a lo largo del tiempo ya que conservan todas sus características físicas y mecánicas. ELASTÓMEROS Características físico-químicas Propiedades Criterios Norma EPDM Tracción (R y A% a la ruptura) ISO 37 (Polímero de etileno propileno) Fluencia ISO 815 Relajación ISO 3384 Resistencia al desgarro ISO 816 Resistencia química a las aguas ISO 1817 Envejecimiento ISO 188 Resistencia al ozono ISO 1431-1 Requisitos mínimos de aptitud al uso ISO 4633 EN 681-1 Gama de durezas (Shore A) 40-90 Densidad (producto de base) 0,86 Resistencia al desgarro buena Resistencia a la abrasión buena a excelente Resistencia a la deformación remanente por compresión buena Resistencia a la oxidación excelente En su versión clásica, los anillos de junta se suministran en elastómero EPDM. Temperatura máxima de utilización : 50 °C. Se deben tomar ciertas precauciones para su almacenamiento. Ver ALMACENAMIENTOS DE LOS ANILLOS DE JUNTA. Especificaciones y control de calidad - Especificaciones La caracterización de los elastómeros y los requisitos mínimos de aptitud al uso están normalizados. Debido a la importancia que los anillos de junta representan para la estanquidad de una red, SAINT- GOBAIN PAM ha establecido un procedimiento específico de aseguramiento de la calidad aún más exigente que comprende: - La homologación del proveedor después de valorar su capacidad a suministrar con seguridad un producto que cumpla nuestras exigencias técnicas. - La calificación de la clase de elastómero. - La homologación de los moldes de fabricación (aspecto y dimensiones) - La calificación de los anillos de junta después de la realización de piezas tipo seguidas de preseries, - El monitoreo permanente de los resultados en material de calidad entre los proveedores y, de forma paralela, la realización de ensayos en nuestros laboratorios. 49 JUNTA STANDARD La JUNTA STANDARD es una junta automática. La estanquidad se logra durante el montaje por la compresión radial de un anillo de junta de elastómero. Sus características principales son: - su facilidad y rapidez de instalación, - su comportamiento con presiones altas, - la posibilidad de juego axial y la desviación angular. Gama : DN 60 a 2 000. Campo de utilización • Canalizaciones enterradas. • Presiones altas. • Colocación en capa freática. Estas juntas también pueden utilizarse para la colocación en aérea, gracias a sus posibilidades de absorción de las dilataciones. DESEMPEÑO Principio Se realiza la estanquidad por la compresión radial del anillo de junta, obtenida en el momento del montaje por la simple introducción de la espiga en el enchufe. Descripción El enchufe presenta por dentro : • un alojamiento profundo con tope circular de enganche donde se aloja el anillo de junta, • una cavidad anular que permite los desplazamientos angulares y longitudinales de los tubos. El anillo de junta presenta : • un talón de enganche, y • un cuerpo macizo con chaflán de centrado. Gama Tubos: : DN 60 a 2 000 y uniones : DN 60 a 2 000 50 - Comportamiento a la presión El diseño de la junta STANDARD permite que la presión de contacto entre el anillo de junta de elastómero y el metal aumente cuando crece la presión interior con lo que se obtiene una estanquidad perfecta. Ver PRESIONES MÁXIMAS ADMISIBLES. En prueba destructiva, el tubo estalla antes de que se compruebe alguna fuga al nivel de la junta. La junta STANDARD se caracteriza por una excelente resistencia a la presión exterior: hasta 3 bar (30 metros de columna de agua). Para presiones superiores, consultarnos. JUNTA STANDARD - Desviación angular y juego axial La junta STANDARD tolera un juego axial que le permite absorber dilataciones de pequeña amplitud DN DN Desviación admitida durante la colocación Desplazamiento grados cm DN Juego axial Alineado Desviado Alineado Desviado 60 36 30 600 46 2 80 37 29 700 99 41 100 33 22 800 100 34 125 35 22 900 98 25 150 38 23 1 000 98 18 200 42 22 1 100 115 26 250 41 17 1 200 115 17 300 38 9 1 400 96 20 350 43 17 1 500 106 25 400 42 12 1 600 106 19 43 9 1 800 103 21 43 6 2 000 101 28 60 a 300 (6m) 5° 52 450 350 a 600 (6m) 4° 42 500 700 a 1000 (7m) 4° 49 1200 (8m) 4° 56 1400 a 1600 (8m) 3° 42 1800 (8m) 2°5 35 2000 (8m) 2° 28 La importancia de la desviación angular soportada por la junta STANDARD da una gran flexibilidad al diseño y a la colocación, y permite eliminar ciertos codos. Juego axial Dimensiones en milímetros dadas para tubos standard. El juego axial se debe considerar como seguridad y no debe utilizarse en deslizamiento repetitivo. La desviación angular y el juego en longitud que acepta la junta STANDARD garantiza un excelente comportamiento en caso de movimientos del terreno o de socavación. Instalación Ver MONTAJE DE LA JUNTA STANDARD. Normas Esta junta cumple con las especificaciones técnicas de las normas EN 545 e ISO 2531, y sus ensayos de desempeño. Los anillos de junta cumplen la norma EN 681.1 51 JUNTA EXPRESS La junta EXPRESS es una junta mecánica. La estanquidad se obtiene por la compresión axial de un anillo de junta de elastómero mediante una contrabrida y pernos. Sus principales características son : El montaje sin esfuerzo de enchufado, la posibilidad de orientación de las piezas, el juego axial y la desviación angular. La contrabrida se presenta de manera diferente según los diámetros nominales. Tanto las contrabrida como los pernos son de hierro fundido dúctil. Gama: DN 60 a 1 200 para accesorios, DN 100 a 300 para tubos. Campo de utilización • Canalizaciones enterradas o aéreas. • Por su facilidad de montaje y desmontaje esta junta es de especial aplicación cuando resulta difícil producir un esfuerzo axial : montaje de las uniones, canalizaciones aéreas, colocación en subsuelos muy accidentados, galerías. Principio La estanquidad se realiza por la compresión axial de un anillo de junta de elastómero mediante una contrabrida apretada por pernos que se apoya sobre el collarín exterior del enchufe. DN 60 a 150 Descripción El enchufe presenta por dentro : - Un alojamiento para el anillo de junta, - Un asiento cilíndrico de centrado de la espiga, - Una cavidad anular que permite los desplazamientos angulares y longitudinales de los tubos y de las uniones. Por fuera, el enchufe comporta un collarín en el que se montan los pernos de apriete. 52 Gama Tubos y uniones : DN 60 a 1 200. desempeño DN 200 a 1 200 - Comportamiento en presión La estanquidad de esta junta es función directa del torque de apriete de los pernos. Conviene respetar los valores fijados por SAINT-GOBAIN PAM Ver MONTAJE DE LA JUNTA EXPRESS. - Orientación de las piezas en el montaje Antes de apretar los pernos es fácil orientar las piezas alrededor de su eje, con lo que esta junta resulta muy práctica para montar las uniones. JUNTA EXPRESS - Desviaciones angulares y juego axial La junta EXPRESS tolera un juego axial que le permite absorber dilataciones de baja amplitud. Desviación admitida en el momento de la colocación Desplazamiento grados cm 60 a 150 5° 52 200 a 300 4° 42 100* DN DN 60** Juego axial Alineado Desviado 41 34 80** Consultarnos Consultarnos 44 400** 450** Juego axial Alineado Desviado 68 46 71 46 500** 72 44 600** 75 42 350 a 600 3° - 125** 700** 79 53 700 a 800 2° - 200* 52 36 800** 77 47 250* 65 46 900** 75 50 900 y 1 000 (7m) 1°30’ - 150* 1 000 (8m) a 1 200 1°30’ - 32 DN Consultarnos 300* 65 42 1 000** 73 46 350** 67 47 1 200** 76 43 * Tubos y accesorios ** Accesorios La magnitud de las desviaciones angulares soportadas por la junta EXPRESS permite eliminar ciertos codos. El juego axial debe considerarse como seguridad y no debe utilizarse en deslizamiento repetitivo. La desviación angular y el juego en longitud aceptados por la junta EXPRESS garantizan su excelente comportamiento en caso de movimientos subterráneos o de socavación. Instalación Ver MONTAJE DE LA JUNTA EXPRESS. Normas Esta junta cumple con las especificaciones técnicas de las normas EN 545 e ISO 2531, y sus ensayos de desempeño. Los anillos de junta cumplen la norma EN 681.1 53 JUNTA STANDARD Vi La JUNTA STANDARD Vi es una junta automática acerrojada que permite la instalación de tuberías acerrojadas. El objetivo del acerrojado es soportar los esfuerzos axiales, permitiendo prescindir de los bloques de concreto. Esta junta es adecuada para todos los enchufes standard y todos los extremos lisos. Gama Gama : DN 60 a 600 Principio La utilización de las juntas STANDARD Vi es especialmente interesante cuando existen limitaciones de ocupación del suelo, que excluyen la construcción de bloques de concreto, o en los terrenos de poca cohesión así como en caso de colocación con gran pendiente o en camisa. El principio básico del acerrojado de las juntas consiste en transferir los esfuerzos axiales de un elemento de canalización hacia el siguiente con lo que la unión no se pueda desenchufar. El anillo de juntas STANDARD Vi permiten, gracias a la presencia de los inserto, acerrojar los por enganche sobre la espiga de los tubos, evitando así tener que confeccionar macizos de concreto. Cuidado No se recomienda utilizar las juntas STANDARD Vi cuando las juntas están sometidas a esfuerzos de tracción o a desviaciones angulares no controladas y repetidas. La junta STANDARD Vi no se utiliza en los tubos de hierro fundido FGL (“hierro fundido gris”). Este acerrojado evita también la presencia de un cordón de soldadura en la espiga y por consiguiente puede montarse en todas las espigas lisas y en todos los enchufes STANDARD. Instalación Tubos y uniones STANDARD DN 60 a 600 Campo de utilización Es idéntica a la de la junta STANDARD. Ver MONTAJE DE LA JUNTA STANDARD Vi. Características Las juntas STANDARD Vi combina las ventajas de las canalizaciones de juntas flexibles y de las canalizaciones de las juntas soldadas. Descripción Los insertos están moldeados dentro del anillo de junta de elastómero. Se engancha en la espiga al ponerse en presión y asegurando el acerrojado. El anillo de juntas tiene pestañas en la parte delantera que protege del medio exterior los insertos. 54 - Comportamiento en presión La estanquidad de estas juntas esta basada en las reconocidas cualidades de las juntas automáticas. Las presiones de funcionamiento admisibles (PFA) son las siguientes: JUNTA STANDARD Vi DN PFA (bar) DN PFA (bar) 60 25 200 a 400 16 80 y 100 23 450 13 125 22 500 11 150 18 600 10 - Desviación angular Desviación admitida durante la colocación Desplazamiento grados cm 60 a 150 (6 m) 5 52 200 a 300 (6 m) 4 42 350 3 31 400 a 600 2 21 DN - Desmontaje La junta STANDARD Vi no se puede desmontar después de ponerse a presión. 55 JUNTA STANDARD Ve La junta STANDARD Ve ES una junta automática acerrojada que permite instalar tuberías acerrojadas. El objetivo del acerrojado es soportar los esfuerzos axiales, permitiendo prescindir de los bloques de concreto. Gama: DN 80 a 1 200 El principio básico del acerrojado de las juntas consiste en transferir los esfuerzos axiales de un elemento de canalización hacia el siguiente, con lo que la unión no se puede desenchufar. Las juntas acerrojadas permiten en uno o varios tubos los empujes axiales que aparecen en los puntos singulares (codos, reducciones, tes, placas siegas …), y evita por lo tanto la realización de bloques de concreto. • La función de estanquidad se consigue mediante un anillo de juntas STANDARD. • El traslado de los esfuerzos exiliares se realiza mediante un dispositivo mecánico independientes del sistema de estanquidad que compota: Un cordón de soldadura realizado en fabrica y situado en la espiga del tubo, Un anillo metálico para acerrojado, monobloque o segmentado según los diámetros, de perfil exterior esférico que se apoya sobre el cordón de soldadura, - Una contrabrida especial (diferente de la correspondiente a la junta EXPRESS) que realiza el bloqueo del anillo metálico, - Pernos de hierro metálico, fundido (eventualmente en acero especial con arandelas de apoyo de hierro fundido para los casos de fuentes presiones y 56 Gama Tubos y uniones: DN 80 a 1 200. Campo de utilización Principio Descripción grandes diámetros). Ver PRESIONES DE FUNCIONAMIENTO ADMISIBLES. La utilización de las juntas acerrojadas es especialmente interesante cuando existen limitaciones de ocupación del suelo que excluyen la construcción de bloques de concreto, así como en los terrenos de poca cohesión. Instalación Ver MONTAJE DE LA JUNTA STANDARD ACERROJADA. Características Características Las juntas acerrojadas acumulan las ventajas de las canalizaciones de juntas flexibles y de las canalizaciones de juntas soldadas - Estanquidad La estanquidad de estas juntas corresponde a las cualidades reconocidas de las juntas automáticas. - Presión: Ver PRESIONES DE FUNCIONAMIENTO ADMISIBLES. JUNTA STANDARD Ve - Desviación angular Desviación admitida durante la colocación Desplazamiento grados cm 80 a 150 (6 m) 5º 52 200 a 300 (6 m) 4º 42 350 a 600 (6 m) 3º 32 700 a 800 (7 m) 2º 25 900 y 1000 (7 m) 1º 30 19 1000 a 1200 (8 m) 1º 30 21 DN Las desviaciones angulares aceptadas por la junta STANDARD ACERROJADA son las mismas que las de la junta Standard clásica (los extradós de forma externa esférica del anillo metálico asegura el asiento). 57 JUNTAS CON BRIDAS -Junta con bridas fijas La junta con bridas está constituida de dos bridas, una arandela de junta de elastómero y pernos cuyo número y dimensiones dependen del PN y del DN. La estanquidad se logra por compresión axial de la arandela obtenida por el apriete de los pernos. Sus características principales son la precisión del ensamblaje, y la posibilidad de montaje y desmontaje en línea. En DN ≤600 las bridas pueden ser orientables, lo que facilita el montaje de los pernos. La junta con bridas fijas comporta bridas que forman parte integral del cuerpo de la pieza. Estas bridas se obtienen directamente por moldeo o se añaden por soldadura. Principio La estanquidad se obtiene por compresión de una arandela de junta de elastómero entre dos bridas. La compresión se obtiene por el apriete de los pernos cuyo número depende del PN y del DN de la brida. La estanquidad es función directamente : - Arandelas de junta con alma metálica La arandela con alma metálica, gracias a su rigidez, facilita su montaje y disminuye el riesgo de expulsión en servicio. • Del torque de apriete de los pernos, y • Del diseño de la arandela de junta (con o sin alma metálica). Las dimensiones, el posicionamiento y el número de los agujeros de paso de los pernos en las bridas se fijan por normas francesas e internacionales, con el fin de permitir el montaje de cualquier tipo de uniones, bombas, aparatos de valvulería u otros accesorios. Ver BRIDAS (DIMENSIONES/TALADRADO). Se clasifican : • Las juntas con bridas orientables, y • Las juntas con bridas fijas. - Junta con bridas orientables La junta con bridas orientables está constituida de bridas móviles montadas en el cuerpo de la pieza. La rotación de las bridas facilita la orientación de las uniones y el montaje de los pernos. 58 Campo de utilización Los tubos y uniones con bridas suelen equipar las instalaciones no enterradas y los montajes en las cámaras de válvulas. La precisión de ensamblaje de esta junta, así como su posibilidad de desmontaje, la hacen muy eficiente para el caso de piezas ubicadas en instalaciones superficiales o en registros como son: - las estaciones de bombeo, las cámaras de válvulas, los pasos en aéreo, las galerías técnicas, los depósitos. JUNTAS CON BRIDAS Características - Comportamiento en presión El comportamiento en presión de una pieza con bridas se caracteriza por su PN. En ningún caso, un tubo o una unión con bridas en servicio deben utilizarse a una presión máxima de trabajo superior a la presión que corresponde a su PN (o ISO PN). Una vez determinada su PN, conviene escoger el tipo de arandela de elastómero y el torque de apriete que permitirán que la junta montada soporte una presión igual a su PN. Ver MONTAJE DE LA JUNTA CON BRIDAS. Instalación Ver MONTAJE DE LA JUNTA CON BRIDAS. Normas - EN 1092-2: Bridas y sus juntas. Bridas circulares para tubos, válvulas, rácores y accesorios, designados por PN. Parte 2: bridas de hierro fundido. - ISO 2531: Tubos, uniones y piezas especiales de hierro fundido dúctil y sus ensamblajes para canalizaciones de agua. - ISO 7005-2: Bridas metálicas. Bridas de hierro fundido. 59 BRIDAS (DIMENSIONES / TALADRADO) Las dimensiones y taladrado de las bridas corresponden a normas francesas e internacionales que permiten la unión y montaje de todos y cualquier tipo de material equipado con brida. Todas las bridas (fijas u orientables) que equipan los tubos y uniones SAINTGOBAIN PAM pueden suministrarse en conformidad con las siguientes normas : - Taladrado • EN 1092 • ISO 7005 - Dimensiones de las bridas • EN 1092-2 • ISO 7005-2 - Pernos • EN 24014 • EN 24016 • EN 24032 • EN 24034 • ISO 4014 • ISO 4016 • ISO 4032 • ISO 4034 Se recuerdan las características geométricas correspondientes en las tablas que siguen. 60 BRIDAS (DIMENSIONES / TALADRADO) Taladrados PN 10 DN Brida Perno D C l mm mm mm 40 N° Brida 60 d D C l mm mm mm 80 125 Ver PN 16 150 d mm 175 135 19 4 M16 185 145 19 4 M16 220 180 19 8 M16 250 210 19 8 M16 285 240 23 8 M20 Ver PN 40 Ver PN 40 100 N° Ver PN 40 Ver PN 16 65 Perno mm Ver PN 40 50 • ISO 7005 • EN 1092 PN 16 200 340 295 23 8 M20 340 295 23 12 M20 250 400 350 23 12 M20 400 355 28 12 M24 300 455 400 23 12 M20 455 410 28 12 M24 350 505 460 23 16 M20 520 470 28 16 M24 400 565 515 28 16 M24 580 525 31 16 M27 450 615 565 28 20 M24 640 585 31 20 M27 500 670 620 28 20 M24 715 650 34 20 M30 600 780 725 31 20 M27 840 770 37 20 M33 700 895 840 31 24 M27 910 840 37 24 M33 800 1015 950 34 24 M30 1025 950 40 24 M36 900 1115 1050 34 28 M30 1125 1050 40 28 M36 1000 1230 1160 37 28 M33 1255 1170 43 28 M39 1100 1340 1270 37 32 M33 1355 1270 43 32 M39 1200 1455 1380 40 32 M36 1485 1390 49 32 M45 1400 1675 1590 43 36 M39 1685 1590 49 36 M45 1500 1785 1700 43 36 M39 1820 1710 56 36 M52 1600 1915 1820 49 40 M45 1930 1820 56 40 M52 1800 2115 2020 49 44 M45 2130 2020 56 44 M52 2000 2325 2230 49 48 M45 2345 2230 62 48 M56 CONTINUA... 61 BRIDAS (DIMENSIONES / TALADRADO) PN 25 PN 40 Brida DN D mm C mm Perno l mm Brida d N° PN 63* mm 40 D C Perno l mm mm mm 150 110 19 Brida d N° 4 PN 100** D C Perno l mm mm mm mm M16 170 125 23 Brida d N° 4 D*** C*** Perno l d N° mm mm mm mm mm M20 170 125 22 4 M20 50 165 125 19 4 M16 180 135 23 4 M20 195 145 26 4 M24 60 175 135 19 8 M16 190 145 23 8 M20 - - - - - 185 145 19 8 M16 205 160 23 8 M20 220 170 26 8 M24 200 160 19 8 M16 215 170 23 8 M20 230 180 26 8 M24 65 Ver PN 40 80 100 235 190 23 8 M20 250 200 28 8 M24 265 210 30 8 M27 125 270 220 28 8 M24 295 240 31 8 M27 315 250 33 8 M30 150 200 360 310 28 12 M24 300 250 28 8 M24 345 280 34 8 M30 355 290 33 12 M30 375 320 31 12 M27 415 345 37 12 M33 430 360 36 12 M33 250 425 370 31 12 M27 450 385 34 12 M30 470 400 37 12 M33 505 430 39 12 M36 300 485 430 31 16 M27 515 450 34 16 M30 530 460 37 16 M33 585 500 42 16 M39 350 555 490 34 16 M30 400 620 550 37 16 M33 450 670 600 37 20 M33 500 730 660 37 20 M33 600 845 770 40 20 M36 700 960 875 43 24 M39 800 1085 990 49 24 M45 900 1185 1090 49 28 M45 1000 1320 1210 56 28 M52 1100 1420 1310 56 32 M52 1200 1530 1420 56 32 M52 1400 1755 1640 62 36 M56 1500 1865 1750 62 36 M56 1600 1975 1860 62 40 M56 1800 2195 2070 70 44 M64 2000 2425 2300 70 48 M64 62 * Dimensiones de las bridas en hierro dúctil PN 63: EN 1092-2 ** Dimensiones de las bridas en hierro dúctil PN 100: EN 1092-1 *** Valores dados a titulo indicativo para las bridas en hierro dúctil. BRIDAS (DIMENSIONES / TALADRADO) PN 10 DN Dimensiones de las bridas fijas PN 16 D g a b c D g a b c mm mm mm mm mm mm mm mm mm mm 60 Ver PN 40 80 Ver PN 40 100 ISO 7005-2 EN 1092-2 125 Ver PN 16 150 220 156 19 16 3 250 184 19 16 3 285 211 19 16 3 200 340 266 20 17 3 340 266 20 17 3 250 400 319 22 19 3 400 319 22 19 3 300 455 370 24,5 20,5 4 455 370 24,5 20,5 4 350 505 429 24,5 20,5 4 520 429 26,5 22,5 4 400 565 480 24,5 20,5 4 580 480 28 24 4 450 615 527 25,5 21,5 4 640 544 30 26 4 500 670 582 26,5 22,5 4 715 609 31,5 27,5 4 600 780 682 30 25 5 840 720 36 31 5 700 895 794 32,5 27,5 5 910 794 39,5 34,5 5 800 1015 901 35 30 5 1025 901 43 38 5 900 1115 1001 37,5 32,5 5 1125 1001 46,5 41,5 5 1000 1230 1112 40 35 5 1255 1112 50 45 5 1100 1340 1221 42,5 37,5 5 1355 1215 53,5 48,5 5 1200 1455 1328 45 40 5 1485 1328 57 52 5 1400 1675 1530 46 41 5 1685 1530 60 55 5 1500 1785 1640 47,5 42,5 5 1820 1640 62,5 57,5 5 1600 1915 1750 49 44 5 1930 1750 65 60 5 1800 2115 1950 52 47 5 2130 1950 70 65 5 2000 2325 2150 55 50 5 2345 2150 75 70 5 63 BRIDAS (DIMENSIONES / TALADRADO) PN 25 DN PN 40 D g a b c D g a b c mm mm mm mm mm mm mm mm mm mm 175 108 19 16 3 200 132 19 16 3 60 80 Ver PN 40 100 125 150 200 Dimensiones de las bridas fijas 64 360 274 22 19 3 250 425 330 24,5 21,5 3 300 485 389 27,5 23,5 4 350 555 448 30 26 4 400 620 503 32 28 4 450 670 553 34,5 30,5 4 500 730 609 36,5 32,5 4 600 845 720 42 37 5 700 960 820 46,5 41,5 5 800 1085 928 51 46 5 900 1185 1028 55,5 50,5 5 1000 1320 1140 60 55 5 1100 1420 1242 64,5 59,5 5 1200 1530 1350 69 64 5 1400 1755 1560 74 69 5 1500 1865 1678 78 73 5 1600 1975 1780 81 76 5 1800 2195 1985 88 83 5 2000 2425 2210 95 90 5 235 156 19 16 3 270 184 23,5 20,5 3 300 211 26 23 3 375 284 30 27 3 BRIDAS (DIMENSIONES / TALADRADO) Pernos para bridas PN 10 DN Dimensiones de los pernos PN 16 Designación N° HM d Designación L/X N° HM mm EN 24014 d L/X mm 40 4 HM 16 85/57 4 HM 16 85/57 50 4 HM 16 85/57 4 HM 16 85/57 EN 24032 60 4 HM 16 85/57 4 HM 16 85/57 EN 24034 65 4 HM 16 85/57 4 HM 16 85/57 80 8 HM 16 85/57 8 HM 16 85/57 100 8 HM 16 90/62 8 HM 16 90/62 ISO 4016 125 8 HM 16 90/62 8 HM 16 90/62 ISO 4032 150 8 HM 20 100/72 8 HM 20 100/72 ISO 4034 200 8 HM 20 100/72 12 HM 20 100/72 250 12 HM 20 110/76 12 HM 24 110/82 300 12 HM 20 120/83 12 HM 24 130/93 350 16 HM 20 130/93 16 HM 24 130/93 400 16 HM 24 140/103 16 HM 27 150/105 450 20 HM 24 130/93 20 HM 27 130/90 500 20 HM 24 150/110 20 HM 30 160/110 600 20 HM 27 170/122 20 HM 33 180/117 700 24 HM 27 150/105 24 HM 33 150/100 800 24 HM 30 160/110 24 HM 36 160/92 900 28 HM 30 160/110 28 HM 36 160/92 1000 28 HM 33 180/117 28 HM 39 180/105 EN 24016 ISO 4014 CONTINUA... 65 BRIDAS (DIMENSIONES / TALADRADO) Pernos para bridas PN 10 DN PN 16 Designación Designación N° N° HM d L/X HM mm 66 d L/X mm 1100 32 HM 33 160/100 32 HM 39 180/105 1200 32 HM 36 180/110 32 HM 45 210/115 1400 36 HM 39 180/105 36 HM 45 210/115 1500 36 HM 39 180/105 36 HM 52 230/130 1600 40 HM 45 190/110 40 HM 52 230/130 1800 44 HM 45 190/110 48 HM 56 260/133 2000 48 HM 45 190/110 48 HM 56 260/133 BRIDAS (DIMENSIONES / TALADRADO) PN 25 PN 40 Designación DN N° HM d Designación L/X N° HM mm d L/X mm 40 50 4 4 HM HM 16 16 85/57 85/57 4 4 HM HM 16 16 85/57 85/57 60 8 HM 16 85/57 8 HM 16 85/57 65 8 HM 16 85/57 8 HM 16 85/57 80 8 HM 16 85/57 8 HM 16 85/57 100 8 HM 20 100/72 8 HM 20 100/72 125 8 HM 24 110/82 8 HM 24 110/82 150 8 HM 24 110/82 8 HM 24 110/82 200 12 HM 24 110/82 12 HM 27 130/90 250 12 HM 27 130/90 12 HM 30 140/93 300 16 HM 27 130/90 16 HM 30 140/93 350 16 HM 30 140/93 - - 400 16 HM 33 150/100 - - 450 20 HM 33 160/100 - - 500 20 HM 33 160/100 - - 600 20 HM 36 180/110 - - 700 24 HM 39 180/105 - - 800 24 HM 45 190/110 - - 900 28 HM 45 190/110 - - 1000 28 HM 52 230/130 - - 1100 32 HM 52 230/130 - - 1200 32 HM 52 230/130 - - 1400 - - - - 1500 - - - - 1600 - - - - 1800 - - - - 2000 - - - - 67 68 PROTECCIONES / REVESTIMIENTOS 69 Corrosividad de los Suelos 75 Materiales en Contacto con el Agua Potable 71 Revestimientos Exteriores (Determinación) 77 Revestimientos Interiores (Determinación) 72 Zinc 78 Cemento (Mortero de) 73 Manga de Polietileno 80 Aguas Agresivas o Corrosivas 70 69 AGUAS AGRESIVAS O CORROSIVAS Las características físico-químicas de las aguas transportadas en las redes pueden ser muy diferentes y permiten definirlas por su corrosividad (propensión a atacar les metales sin revestimiento) y su agresividad (para con los materiales a base de cemento). Las canalizaciones SAINT-GOBAIN PAM comportan revestimientos interiores que les permiten transportar los diferentes tipos de aguas que se pueden encontrar. El comportamiento de un agua frente a los metales ferrosos y los productos a base de cemento depende de numerosos factores: mineralización, contenido de oxígeno, conductividad eléctrica, pH, equilibrio calcocarbónico, temperatura, etc. Son dos los tipos principales de agua que han de tomarse en cuenta: • las aguas corrosivas que pueden atacar el metal sin revestimiento, y • las aguas agresivas frente a los materiales a base de cemento. AGUAS CORROSIVAS - Definición Determinadas aguas atacan las canalizaciones metálicas que carecen de revestimiento interior. Las reacciones químicas producen hidróxido ferroso, luego férrico, y a continuación generan la formación de nódulos, inclusive de tubérculos, que pueden, con el tiempo, disminuir la sección de la canalización y aumentar las pérdidas de carga de manera significativa. - Realidad del fenómeno Este fenómeno se encuentra en las antiguas tuberías sin mortero de cemento interior. Actualmente, las canalizaciones de hierro fundido dúctil están revestidas interiormente con un mortero de cemento que elimina este riesgo. Nótese que la corrosión por las aguas potables suele ser lenta. Las normas de potabilidad recomiendan que se distribuyan aguas no corrosivas y no agresivas, con lo que se garantizan al mismo tiempo la permanencia de la calidad de las aguas y la protección de las canalizaciones e instalaciones públicas y privadas. 70 AGUAS AGRESIVAS - Definición La agresividad de un agua se define según la propensión que tiene para atacar los materiales conteniendo calcio (ejemplo : conglomerantes hidráulicos). Según el análisis químico, la mineralización, el pH y la temperatura del agua transportada, son posibles tres casos : • un agua en equilibrio calcocarbónico no produce, para una temperatura dada, ni ataque ni precipitación de carbonato cálcico; • una agua incrustante tiende a depositar sales de calcio (carbonato...) en la pared interior de las canalizaciones; • un agua agresiva puede atacar determinados elementos constitutivos del mortero de cemento que contienen calcio (cal, carbonatos cálcicos, silicatos o silico-aluminatos de calcio). - Determinación La determinación de la agresividad se realiza sobre la base de análisis de agua, bien mediante gráficos o ábacos que permitan situar el agua examinada en relación con la curva de equilibrio o, más sencillamente, mediante un programa de computadora. Este medio rápido permite caracterizar el agua, en particular para diferentes temperaturas, y calcular el CO2 agresivo así como índices característicos como, por ejemplo, el índice de saturación de LANGELIER que corresponde a la diferencia entre el pH real del agua y el pH de saturación. - Realidad del fenómeno Las recomendaciones a cerca de la calidad de las aguas tienden cada vez más y especialmente en Europa- a mejorar las aguas potables con el requisito de que no sean agresivas ni corrosivas. No obstante, y debido a la gran variedad de las aguas transportadas, es posible encontrar aguas poco mineralizadas (aguas blandas) que pueden atacar los materiales en contacto, así como aguas corrosivas y/o agresivas. SAINT-GOBAIN PAM dispone de programas informáticos que permiten apreciar la agresividad de las aguas con el fin de seleccionar el tipo de revestimiento interior más adecuado a cada caso. MATERIALES EN CONTACTO CON EL AGUA POTABLE Los materiales que están en contacto con el agua potable no deben deteriorar de manera inaceptable la calidad de la misma. En dicho reglamento, para el caso de tuberías para acueducto, se detallan los requisitos de atoxicidad que deben cumplir los materiales que entran en contacto con el agua potable. Materiales utilizados por SAINT- GOBAIN PAM en contacto con el agua potable - Situación reglamentaria y normativa Las características del agua potable destinada al consumo humano son definidas por distintas reglamentaciones y normas en cada pais, que aunque varían de un pais a otro tienden al final a garantizar que el agua para consumo humano carezca de elementos nocivos para la salud. Independientemente del pais en el que se comercialicen, la norma ISO 2531:2009 obliga a los fabricantes de tuberías a cumplir con las normatividades y reglamentaciones locales orientadas a este fin. Caso europeo No existe ninguna directiva o norma europea que fije las exigencias técnicas aplicables a los materiales en contacto con el agua potable utilizado en las instalaciones de producción , tratamiento y distribución, y destinadas a verificar su compatibilidad con las características de dichas aguas. Pero se publico un reglamento francés al respecto: Ordenanza del 29 de mayo de 1997 modificada por Ordenanza fechada el 24 de junio de 1998. En su sección 2 (Materiales constitutivos de las canalizaciones y uniones, depósitos y accesorios), esta ordenanza autoriza aquellos materiales cuya composición respeta las prescripciones definidas en los anexos (tipo y contenidos limites de los componentes) y prevé, en caso de necesidad, pruebas previas destinadas a evaluar sus eventuales efectos en la calidad organoléptica, física, química y biológica del agua puesta en contacto suyo. Caso colombiano Desde el 20 de junio de 2006 esta vigente la resolución 1166 del Ministerio de medio ambiente vivienda y desarrollo territorial (y sus resoluciones modificatorias), por la cual se expide el Reglamento Técnico que señala los requisitos técnicos que deben cumplir los tubos de acueducto, alcantarillado, los de uso sanitario y los de aguas lluvias y sus accesorios que adquieran las personas prestadoras de los servicios de acueducto y alcantarillado. Los materiales concernidos por estas exigencias reglamentarias figuran en la tabla siguiente: Material Destino Mortero de cemento Revestimiento interior de los tubos Pintura bituminosa Revestimiento interno de las zonas de junta de los tubos y de ciertas uniones Barniz epoxy poliuretano aplicado por cataforésis Revestimiento interior de ciertas uniones Epoxy en polvo Revestimiento interior especial De ciertas uniones Elastómero Anillos de junta para tubos y uniones Pasta lubricante Montaje de las juntas - Conformidad Todos los materiales arriba enumerados y utilizados por SAINT-GOBAIN PAM para la fabricación de sus productos son objeto de certificaciones para demostrar la conformidad de los requisitos establecidos, en los terminos y condiciones que aplican en cada pais. 71 REVESTIMIENTOS INTERIORES (DETERMINACIÓN) Un revestimiento interior tiene por finalidad: - Garantizar la conservación de las características hidráulicas de la canalización al paso del tiempo, - Evitar cualquier riesgo de ataque de la pared interior por las aguas transportadas. SAINT-GOBAIN PAM propone una gama completa de revestimientos interiores, con el fin de responder a todos los tipos de aguas transportadas. Los revestimientos interiores de los tubos y uniones SAINT-GOBAIN PAM para las canalizaciones de agua potable y de irrigación pueden clasificarse en tres categorías, según la agresividad de las aguas transportadas: • Los revestimientos estándar, adecuados a la gran mayoría de las aguas brutas y potables, • Las protecciones reforzadas, adaptadas a las aguas agresivas para los cementos (aguas dulces, ácidas, altamente abrasivas, ...), y • Los revestimientos especiales, que se proponen en casos muy particulares de agresividad de las aguas (efluentes industriales...). Ver AGUAS AGRESIVAS. SAINT-GOBAIN PAM asesora, a requerimiento de los clientes, la determinación del revestimiento mas adecuado. La tabla que sigue presenta la gama de los revestimientos interiores. Tubos Accesorios Revestimientos Mortero de Barniz clásicos cemento Revestimientos especiales 72 Poliuretano bituminoso o Epoxy Polvo epoxy - Contacto con el agua potable Los materiales utilizados por SAINT- GOBAIN PAM para los revestimientos interiores de tubos y uniones en contacto con el agua potable están conformes con las exigencias de la reglamentación vigente que aplica en cada pais. Ver capitulo MATERIALES EN CONTACTO CON EL AGUA POTABLE. CEMENTO (MORTERO DE) La protección interior estándar de los tubos SAINT- GOBAIN PAM está constituida de un mortero de cemento aplicado por centrifugado. Este revestimiento asegura: - Excelentes condiciones de flujo hidráulico que se mantiene con el paso del tiempo, - El mantenimiento de la calidad del agua potable transportada, - Una protección eficaz de la pared del tubo. Normas : EN 545, ISO 4179 Procedimiento de aplicación El revestimiento interior de cemento se aplica por centrifugación. Con este método, escogido por SAINT- GOBAIN PAM el mortero se vierte en el tubo que gira a gran velocidad, lo que garantiza una adecuada compacidad del revestimiento interior. A continuación, el mortero de cemento fragua a temperatura e higrometría controladas para que pueda alcanzar su resistencia mecánica óptima. La ventaja del procedimiento de centrifugación es que produce una superficie interior lisa compuesta de las partículas más finas (lechada). Este procedimiento permite obtener las siguientes propiedades: • Alta compacidad del mortero, • Baja rugosidad, • Buen agarre del cemento. Flujo - Rendimiento hidráulico Mecanismo de protección El revestimiento interior de cemento es activo y no actúa como una simple barrera sino que participa, químicamente, en la protección por fenómeno de pasivación. Durante el llenado del tubo, el agua embebe poco a poco el mortero de cemento y se enriquece en elementos alcalinos, con lo que deja de ser corrosiva cuando llega a proximidad del metal. - Colmatación de las fisuras Las normas reconocen y tienen en cuenta la colmatación de las fisuras. La reticulación (retracción hidráulica), y hasta pequeñas fisuras aparecidas durante el transporte, el almacenamiento o la colocación, se colmatan bajo el efecto acumulado de dos reacciones: - El hinchamiento (rápido) del mortero de cemento cuando el tubo se llena de agua, - La hidratación (lenta) de los elementos constitutivos del cemento. Propiedades mecánicas - Dilatación El coeficiente de dilatación térmica lineal de los revestimientos interiores de mortero de cemento es de aproximadamente 12 x 10-6 m/m/°C, valor casi idéntico al de los hierros fundidos dúctiles (11 x 10-6 m/m/°C), lo que elimina los riesgos de fisuración por dilatación térmica diferencial. - Resistencia mecánica del mortero de cemento El mortero de cemento presenta una superficie interior de baja rugosidad lo que favorece el flujo, disminuye las pérdidas de carga y garantiza, a lo largo del tiempo, los rendimientos hidráulicos. La calidad de la adherencia del mortero de cemento a la pared de hierro fundido confiere a este revestimiento dos cualidades importantes: El coeficiente de rugosidad (fórmula de COLEBROOK) es de k = 0,03 para un tubo solo. Sin embargo SAINT-GOBAIN PAM recomienda que se utilice el valor k = 0,1 para el dimensionamiento de las redes con el fin de tener en cuenta las diversas pérdidas de carga singulares. Ver PERDIDAS DE CARGA. - Buena resistencia al vacío (depresiones debidas a los golpes de ariete.) - Buen comportamiento en flexión y en ovalización. 73 CEMENTO (MORTERO DE) Las pruebas de flexión longitudinal de los tubos de pequeño diámetro han demostrado la capacidad de revestimiento interior de cemento para resistir a una deformación limitada del tubo. de relleno. Con los tubos de gran diámetro, mas sensibles a los efectos de la ovalización, las pruebas de flexión en anillo han permitido verificar la buena resistencia del revestimiento interior del cemento bajo el efecto de importantes cargas - Abrasión El mortero de cemento posee una buena resistencia a la abrasión, lo que permite que las canalizaciones estén adaptadas al transporte de aguas brutas cargadas de partículas abrasivas. Consultarnos para estas aplicaciones. - Contacto con el agua potable Ver el capitulo MATERIALES EN CONTACTO CON EL AGUA POTABLE. Normas - EN 545: Tubos, uniones y accesorios de hierro fundido dúctil y sus uniones para canalizaciones de agua. Prescripciones y métodos de prueba. - ISO 4179: Revestimiento interno con mortero de cemento centrifugado. Prescripciones generales. 74 CORROSIVIDAD DE LOS SUELOS Las canalizaciones enterradas sufren numerosas solicitaciones entre ellas la corrosividad de los terrenos y rellenos. Las canalizaciones SAINT- GOBAIN PAM poseen, en su versión de base, una buena resistencia a la corrosión gracias al revestimiento clásico de zinc que conviene a la mayoría de los casos de utilización. Sin embargo, debe evaluarse la corrosividad de los suelos para recomendar, de ser necesario, una protección reforzada con manga de polietileno o con revestimientos especiales. Los equipos técnicos de SAINT- GOBAIN PAM efectúan estudios de suelos a solicitud del cliente. Estudio topográfico - Índices generales de corrosividad Se determinan los índices generales de corrosividad mediante un mapa detallado en el cual se sitúan: - El relieve del suelo : los puntos altos suelen ser más bien secos y aireados, es decir poco corrosivos, y los puntos bajos húmedos y sin aire, o sea susceptibles de una mayor corrosividad, - Los ríos a atravesar, las áreas húmedas, - Los estanques, ciénagas, lagos, turberas y otros fondos bajos, ricos en ácidos húmicos, bacterias y, con frecuencia, contaminados, - Los estuarios, pólders, marismas y terrenos salinos situados a orillas del mar. - Índices de contaminación y corrosión específicas Con la ayuda de planos (obtenidos de los servicios públicos), se determinan: - Las zonas contaminadas por efluentes varios como son purines, vertidos de destilerías, lecherías, papeleras, etc., o también por aguas negras, especialmente de origen doméstico, - Los depósitos de procedencia industrial como escorias, cagafierros, etc., eléctrica continua (obras con protección catódica, tracción eléctrica, fábricas, etc.). Estudio geológico Este estudio pone de relieve los diferentes estratos atravesados e informa acerca de la naturaleza de los terrenos y de su corrosividad natural. En primer análisis, se pueden distinguir terrenos: - De poco riesgo : • Arenas y gravas, • Materiales de empedrado, • Calizas. - De alto riesgo : • Margas, • Arcillas. - De altísimo riesgo : • Yesos, • Piritas (hierro : pirita, calcopirita, cobre), • Sales para industrias químicas (cloruro de sodio, sulfato de cal), • Combustibles fósiles (lignitos, turbas, carbones, asfaltos). Han de tomarse en cuenta las indicaciones referentes a los fósiles presentes. En especial, las amonitas piritosas indican que el terreno contiene piritas (sulfuros de hierro) y que, por lo tanto, es muy corrosivo, en particular debido a su anaerobiosis. - Hidrogeología La humedad constituye un factor agravante de la corrosividad de un terreno. El estudio hidrogeológico precisa cuales son los terrenos impermeables capaces de retener el agua, así como las zonas acuíferas. El límite de separación de estos terrenos suele ir marcado por niveles de manantial y es importante considerarlo con mucha atención porque la corrosividad del suelo impermeable puede ser muy alta. Otro tanto sucede con la corrosividad de los terrenos acuíferos cuando drenan suelos vecinos que contienen substancias minerales solubles (cloruro de sodio, sulfato cálcico, etc.). - La proximidad de instalaciones como colectores de efluentes no estancos, - Las instalaciones industriales o de equipamiento que utilizan la corriente 75 CORROSIVIDAD DE LOS SUELOS Estudio en el terreno Mediante observaciones visuales, medidas (resistividad) y análisis (muestras de suelo), el estudio en el terreno permite confirmar y completar los resultados topográficos y geológicos. La resistividad de un suelo informa sobre su capacidad a alimentar un fenómeno de corrosión electroquímica sobre el metal y constituye un parámetro particularmente significativo porque : -Integra prácticamente todos los factores que influencian la corrosividad (contenido en sales, presencia de agua...) - Es muy fácil de medir in situ (método WENNER o de los cuatro piquetas). Los diferentes puntos de medida se toman en el trazado previsto de la canalización y su intervalo depende de la topografía del terreno y de los valores medidos. Un suelo es tanto más corrosivo cuanto más baja es su resistividad. Se considera que las resistividades medidas inferiores a 3.000 ohm x cm deben ser confirmadas con una muestra tomada a la profundidad de colocación y una medida de su resistividad (bruta y mínima) en laboratorio. 76 REVESTIMIENTOS EXTERIORES (DETERMINACIÓN) El objetivo que debe cumplir un revestimiento exterior es garantizar una protección duradera contra la agresividad de los terrenos. SAINT-GOBAIN PAM ofrece una gama completa de revestimientos exteriores que responden a todos los casos de corrosividad de los suelos. Norma: EN 545 Los revestimientos exteriores de los tubos y uniones SAINT-GOBAIN PAM para las canalizaciones de agua potable y de irrigación pueden clasificarse en tres categorías, según la naturaleza química de los terrenos: - Los revestimientos clásicos, que convienen a la gran mayoría de los suelos, - Las protecciones reforzadas, adaptadas a los terrenos de alta corrosividad, y - Los revestimientos especiales, para los casos extremos de corrosi vidad del medio. Ver CORROSIVIDAD DE LOS SUELOS. A requerimiento de los clientes, los equipos técnicos de SAINT-GOBAIN PAM realizan estudios de suelos, con el fin de recomendar la solución más adaptada. El cuadro que sigue presenta la gama de revestimientos exteriores. Protección Tubos Accesorios Solución de base Clásica Reforzada Especial Zinc metálico 200 gr/m2 + Pintura bituminosa Pintura bituminosa o equivalente DETERMINACIÓN La experiencia acumulada desde varias decenas de años por SAINT-GOBAIN PAM demuestra que un alto porcentaje de terrenos tiene una corrosividad baja o media, que permite utilizar las canalizaciones SAINT-GOBAIN PAM con su protección exterior de base: zinc metálico 200 gr/m2 + más barniz bituminoso. Ver ZINC. Ciertas zonas imponen una protección reforzada. Ver MANGA DE POLIETILENO. Se trata de los suelos: - De resistividad inferior a 2500 Ω x cm (suelos con mal drenaje) o a 1500 Ω x cm (suelos con buen drenaje), - Con pH inferior a 6. La manga de polietileno también debe utilizarse en ciertos casos cuando circulan corrientes vagabundas (vías férreas, proximidad de instalaciones industriales de corriente continua, o que se benefician de protección catódica, etc.). Finalmente cuando las condiciones de corrosividad son extremas (resistividad inferior a 750 Ω x cm, cruces de brazos de mar, pantanos, capa freática salina), o cuando los suelos están contaminados o son de características inciertas, o cuando la colocación de la manga de polietileno in situ no está recomendada (capa freática), se deberá utilizar tubos y uniones con revestimientos especiales de la gama ZINALIUM (ZnAl 85-15 400 gr/m2) o STANDARD TT (polietileno o poliuretano). Consultarnos. También es necesario, salvo verificación especial, recurrir a una protección reforzada cuando los rellenos están contaminados con residuos industriales (residuos mineros, escorias, escombros, escoria de altos hornos, etc.) o agrícolas. Solución de base + Manga de polietileno colocada in situ Poliuretano o polietileno Revestimiento epoxy 77 ZINC El revestimiento standard de los tubos SAINT-GOBAIN PAM está constituido de una capa metálica de zinc depositada por proyección (200 gr/m2 mínimo) y recubierta con un barniz bituminoso (tapa-poros). Es un revestimiento activo adecuado a la gran mayoría de los suelos. Normas: EN 545 e ISO 8179 Composición del revestimiento El revestimiento de zinc está constituido: • De una capa metálica de zinc aplicada por proyección con arco eléctrico (cantidad mínima : 200 gr/m2, lo que representa una mejora del 50 % en relación con la normalización francesa e internacional que prescribe 130 gr/m2), • De un barniz bituminoso: pintura bituminosa (con 100 micras de espesor mínimo) o equivalente. Mecanismo de protección La metalización con zinc es una protección activa debida a la acción galvánica de la pila hierro-zinc. Su mecanismo es doble: - Formación de una capa estable de protección Al contacto con el terreno que lo rodea, el zinc metálico se transforma lentamente en una capa densa, adherente, impermeable y continua, de sales de zinc insolubles que constituye una pantalla protectora. El barniz bituminoso (tapa-poros) actúa como película que favorece la creación de sales de zinc insolubles en detrimento de hidróxidos de zinc, solubles. 78 - Auto-cicatrización de las partes dañadas Este mecanismo es, cronológicamente, el primero en producirse. Una de las particularidades del revestimiento exterior de zinc es su capacidad a restaurar la continuidad de la capa protectora en los lugares donde existen daños locales de pequeña superficie. Los iones Zn++ migran a través del tapa-poros para colmatar la zona dañada y a continuación se transforman en productos de corrosión del zinc, estables e insolubles. Ventajas del revestimiento de zinc de 200 gr/m² SAINT- GOBAIN PAM decidió aumentar la cantidad de zinc a 200 gr/m² (en lugar de los 130 gr/m² prescritos por las normas). Esto permite aumentar considerablemente el tiempo el cual el zinc adopta una protección activa del tubo. Un incremento del 50% de zinc que aporta una ganancia considerable en la duración de vida de la protección galvánica. ZINC Campo de utilización La norma EN 545 recomienda el uso del revestimiento a base de zinc para la mayoría de los suelos. Basado en su extensa experiencia, SAINT-GOBAIN PAM lo ha escogido como revestimiento estándar de base para toda su producción de tubos. No obstante, existen ciertos casos en los cuales el revestimiento de zinc necesita ser reforzado con una manga de polietileno. Ver MANGA DE POLIETILENO. En los casos extremos de corrosividad de los suelos, se impone un aislamiento completo de la canalización, limitado a la zona de alta corrosividad. Ver CORROSIVIDAD DE LOS SUELOS y REVESTIMIENTOS EXTERIORES (DETERMINACIÓN) Los equipos técnicos de SAINT-GOBAIN PAM pueden efectuar estudios de suelos a requerimiento de sus clientes con el fin de determinar el revestimiento exterior más adecuado. Además, debido a su resistencia, el revestimiento de zinc se adapta particularmente bien a las condiciones de transporte, manutención, almacenamiento, relleno de la zanja, protegiendo los tubos de manera duradera. - Contacto con el agua Ver capitulo MATERIALES EN CONTACTO CON EL AGUA POTABLE. Normas - EN 545: Tubos, uniones y accesorios de hierro fundido dúctil y sus ensamblajes para canalización de agua. Prescripciones y métodos de prueba. - ISO 8179: Tubos de hierro fundido dúctil: revestimiento exterior con zinc. Parte 1: Zinc metálico y capa de acabado. 79 MANGA DE POLIETILENO La manga de polietileno es un film de polietileno de baja densidad, que se enfunda y aplica sobre la canalización en el momento de colocarla. Se utiliza como complemento del revestimiento de base de las canalizaciones (zinc metálico + barniz bituminoso) en determinados casos de alta corrosividad de los suelos o cuando existen corrientes vagabundas. Norma : EN 545, ISO 8180. Descripción La manga de polietileno se presenta bajo la forma de un film tubular de PEBD (polietileno baja densidad), enfundado sobre el elemento a proteger y aplicado en él mediante: - cintas adhesivas de plástico, en cada extremidad, y - ligaduras intermedias. La técnica de enmangado consiste en utilizar una manga de caña (instalación fuera de la zanja) y una manga de junta (instalada dentro de la zanja 80 después del montaje de la junta). La división así obtenida refuerza la eficacia de la protección. Mecanismo de protección La manga de polietileno interviene como complemento del revestimiento de zinc. Su mecanismo de protección consiste en aislar las cañerías del suelo corrosivo (supresión de las celdas electro-químicos) y de la entrada de corrientes vagabundas. En caso de infiltración mínima de agua por debajo de la manga, sigue funcionando la protección complementaria asegurada por este dispositivo ya que un medio homogéneo (el agua del suelo) sustituye al medio heterogéneo (el suelo). Campo de utilización PAM recomienda que se aplique esta protección complementaria para los suelos de alta corrosividad (ver CORROSIVIDAD DE LOS SUELOS), entre los cuales : - Los suelos de baja resistividad (señal de una fuerte corrosividad), - Las zonas atravesadas por corrientes vagabundas, - Suelos cuyo análisis revela un alto contenido en sulfatos y cloruros, o una actividad bacteriana. Su utilización puede decidirse en el momento de abrir la zanja cuando así lo justifiquen las condiciones locales. Si el medio es sumamente corrosivo (cruce de marisma, capa freática salada, etc.) se impone un aislamiento completo de la canalización, limitado a la zona de alta corrosividad. Ver REVESTIMIENTOS EXTERIORES (DETERMINACIÓN). Los equipos técnicos de SAINT-GOBAIN PAM pueden efectuar estudios de suelos a requerimiento de la clientela, con el fin de determinar la protección más adaptada. Instalación Ver MANGA DE POLIETILENO (COLOCACIÓN). NormaS - EN 545: Tubos, uniones y accesorios de hierro fundido dúctil y sus ensamblajes para canalización de agua. Prescripciones y métodos de prueba. -ISO 8180 : Canalizaciones de hierro fundido dúctil, manga de polietileno. 81 82 ESTUDIO PROYECTO 83 Necesidades / Recursos del Agua 84 Suelos (Características Mecánicas) 123 Diámetros (Determinación) 87 124 Perfil Longitudinal 91 Movimiento de tierras Terrenos Inestables Perdidas de Carga 93 Paso en Puente 129 Perdidas de Carga (Tablas) 95 Colocación Aérea 131 Golpes de Ariete 111 Colocación en Camisa 132 Empujes Hidráulicos 114 Colocación en Galería 134 Macizos (Bloques) 115 Colocación Sumergida 135 Acerrojado 119 Colocación en Pendiente 137 Desviación Angular 121 Colocación sin Zanja 139 127 NECESIDADES/RECURSOS DE AGUA • Hospitales : 400 litros por cama, • Vinificación : 2 litros por litro de producto obtenido, • Lucha contra incendios: reserva mínima de 120 m3 para alimentar un hidrante de DN 100 durante 2 h (norma francesa NF S 62200). Ciertos servicios de protección contra incendio pueden necesitar cantidades superiores, • industrias: a estudiar caso por caso. Cuando se dimensiona una red se deben tomar en consideración: - Las necesidades de agua, estimadas mediante métodos estadísticos o analíticos, - Los recursos de agua, evaluados a partir de los datos hidrogeológicos e hidrológicos propios de cada región. Evaluación de las necesidades de agua - Volumen El volumen de agua necesario para abastecer una colectividad depende: • Del tamaño y del tipo de las localidades a atender, • De las necesidades municipales, agrícolas e industriales, • De los hábitos y costumbres de la población. Por lo general, se prevén las siguientes cantidades medias por habitante y día: • Municipios rurales : de 130 a 180 litros (sin contar las necesidades agrarias), • Municipios medianos : de 200 a 250 litros (incluidas las necesidades municipales), • Ciudades: de 300 a 450 litros (incluidas las necesidades municipales) incluso más de haber urbanizaciones. En todos los casos, es necesario calcular las redes de traída y distribución de agua considerando las perspectivas de desarrollo urbano de cada colectividad a largo plazo. Debe tomarse en cuenta la existencia de establecimientos colectivos o de carácter industrial con los siguientes valores promedios de necesidades correspondientes a algunos ejemplos corrientes: • Escuelas : 100 litros por alumno y día, • Mataderos : 500 litros por cabeza de ganado, • Lecherías, mantequerías, queserías : 5 litros de agua por cada litro de leche tratada, 84 Es indispensable disponer, por una parte, de un margen de seguridad con el fin de tener en cuenta las posibles omisiones o inexactitudes de las informaciones obtenidas y, por otra parte, conocer el rendimiento efectivo de la red que viene dado por la siguiente fórmula: Volumen facturado r= Volumen producido Necesidad bruta de agua = Necesidad neta x K x K seg col r - Caudal Caso de colectividades (muchos abonados) Se evalúan las necesidades de caudal en picos diarios y picos horarios. Una red de distribución suele ser dimensionada para dar paso a los caudales de pico horario. Qp = Kd x Kh x Vd medio ( m 3 / h) 24 Donde: V (m3 ) : consumo diario promedio en el año 365 Vd medio = anual Vh max : coeficiente de pico horario Kh = x 24 Vd max Vd max Kd = Vd medio : coeficiente de pico diario NECESIDADES/RECURSOS DE AGUA Vh : volumen utilizado durante la hora de mayor consumo max en el día de mayor consumo (m3/hora) Vd max : volumen utilizado el día de mayor consumo del año (m3/día) K col = Va futuro 148 000 = = 1,97 Va actual 75 000 • Seguridad por incertidumbre de los datos : 20 % (Kseg= 1,2) • Necesidad bruta anual : B = Caso de los edificios colectivos (pocos abonados) Las necesidades de caudal se evalúan no ya en función del número de consumidores sino en base al número de aparatos (lavabos, pilas, inodoros, etc.) ponderado por un coeficiente de simultaneidad de funcionamiento: Q = k.n.q donde : q : caudal unitario de un aparato n : número de aparatos (n > 1) k= 1 : coeficiente probable de simultaneidad (no significativo n − 1 para altos valores de n). - Ejemplo sencillo n° 1 Hipótesis • Colectividad semi-rural : • pueblo actual : 1 500 habitantes • urbanización : 1 000 habitantes (horizonte a 25 años) • Volumen anual facturado : 75 000 m3 • Rendimiento estimado de la red : r = 75 % • Coeficientes de picos estimados : Kd = 2,5 ; Kh = 1,8 Cálculos y resultados • Volumen anual futuro: Vafuturo= 75 000 + (0,2 x 1000 x 365) = 148 000 m3 (estimación del consumo diario por habitante: 200 l) Va x K col x K seg = 236 000 m 3 r • Caudal medio diario futuro : Q mdf = 236 000 = 647 m 3 365 Q mdf = 121 m 3 /h 24 • Caudal pico horario futuro : Qp = Kd x Kh x En este ejemplo, una tubería de traída de este pueblo deberá ser dimensionada para garantizar un caudal de 121 m3/h al horizonte 25 años. Ejemplo sencillo n° 2 Hipótesis Edificio colectivo: 10 apartamentos 7 aparatos por apartamento caudal unitario promedio de un aparato : 0,1 l/s Cálculos y resultados La bomba que alimenta este edificio, por ejemplo, deberá poder suministrar un caudal Q = k.n.q donde: k= 1 (7 x10) − 1 = 0,12 Q = 0,1 x 70 x 0,12 = 0,84 l/s 85 NECESIDADES/RECURSOS DE AGUA Evaluación de los recursos de agua El agua puede ser captada en profundidad (capas subterráneas, manantiales) o en superficie (ríos, lagos, represas, etc.). En todos los casos, hace falta estudiar de manera precisa la hidrología, en especial los regímenes hidrográficos e hidrogeológicos de los puntos de captación cuyo rendimiento puede variar muchísimo en el transcurso del año. Una serie de medidas por sondeos de las fuentes o de los ríos, así como pruebas de bombeo en el acuífero, efectuadas durante un período de tiempo largo, permiten determinar estadísticamente la evolución de los caudales, es decir de los volúmenes disponibles, especialmente en época de estiaje. En el caso de un río con caudal insuficiente (estiaje), resulta necesario crear una reserva mediante una represa o un embalse. Cuando no se dispone de resultados de medidas, se puede estimar el caudal de un río en su desembocadura utilizando diferentes métodos adaptados a la morfología e hidrología de su cuenca de alimentación. 86 DIÁMETRO (DETERMINACIÓN) La determinación del diámetro de una canalización con presión se efectúa teniendo en cuenta : - los parámetros hidráulicos (caudal, pérdidas de carga, velocidad) para una traída por gravedad, - los parámetros hidráulicos y económicos óptimos (costo del bombeo y amortización de las instalaciones) para una canalización de bombeo. En función de las condiciones de servicio, es preciso medir los riesgos eventuales de golpes de ariete, cavitación y abrasión, e instalar las protecciones adecuadas. - Características topográficas Para el cálculo, se considera el caso más desfavorable. Definición - Traída de agua por Gravedad • Traída de un tanque A hacia un tanque B : H = cota del nivel mínimo en A - cota del nivel máximo de B. Por seguridad, a veces se asume como nivel mínimo el rasante de A. La traída de agua por gravedad consiste, a partir de un almacenamiento de agua natural o artificial situado a la cota Z, en alimentar por una canalización con presión todos los puntos a abastecer situados a cotas z < Z, sin aporte energético. Principio de dimensionamiento - Características de la red Q : caudal función de las necesidades (en m3/s) • Caudal pico en distribución o caudal de incendio • Caudal medio en traída j : pérdida de carga unitaria (en m/m) V : velocidad del agua en la canalización (en m/s) D : diámetro de la canalización (en m) L : longitud de la canalización (en m) • Distribución H : altura correspondiente a la diferencia entre el nivel mínimo en el tanque A y la cota (z + P). P : presión mínima de distribución en el punto más alto. z : cota geográfica de este punto. 87 DIÁMETRO (DETERMINACIÓN) - Fórmulas DN 150 π D2 Sabiendo que : Q = xV 4 Q (l/s) λ V2 8 λ Q2 = la fórmula de DARCY se escribe : j = 2gD π 2 gD5 λ, función de (k, V , D), se deduce de la fórmula de COLEBROOK, en la cual k = 0,1 mm (rugosidad). Para mayores detalles, ver PERDIDAS DE CARGA. - Determinación de D La perdida de carga unitaria máxima es : j = H L El DN puede determinarse : 24,00 26,00 28,00 30,00 32,00 34,00 36,00 38,00 40,00 42,00 44,00 46,00 j (m/km) k = 0,03 mm 11,092 12,867 14,766 16,790 18,937 21,208 23,602 26,119 28,758 31,520 34,404 37,409 Abastecimiento por bombeo Definición - Distribución por bombeo - Por el cálculo, resolviendo el sistema de ecuaciones constituido por las fórmulas de DARCY y COLEBROOK (cálculo por iteraciones que implica medios informáticos); - Por lectura directa de las tablas de pérdidas de carga. Ver PERDIDAS DE CARGA (TABLAS). - Ejemplo Caudal: Q = 30 l/s Longitud : L = 4000 m Carga disponible : H = 80 m H L j= = 80 = 0,02 m/m = 20 m/km 4000 La tabla indica que debe escogerse el DN 150 con : velocidad : V = 1,7 m/s pérdida de carga : j = 19,244 m/km 88 - Bombeo desde un tanque k = 0,1 mm 12,552 14,627 16,857 19,244 21,787 24,485 27,339 30,348 33,513 36,833 40,309 43,940 V (m/s) 1,36 1,47 1,58 1,70 1,81 1,92 2,04 2,15 2,26 2,38 2,49 2,60 DIÁMETRO (DETERMINACIÓN) - Bombeo desde un pozo Cc : característica de la canalización J = f (Q2) H : Hgeo + J Pp : característica de la bomba M : punto de funcionamiento Nota: resolución válida para niveles de aspiración y bombeo constantes. En el caso contrario, hay que estudiar la envolvente constituida por las curvas extremas. - Dimensionamiento hidráulico Mismo que en el caso anterior: J=jL Muchas veces, la captación o el almacenamiento no tienen la suficiente altura como para lograr las condiciones de presión de distribución requeridas, en cuyo caso es preciso aportar al fluido la energía necesaria. Se llaman: • Altura geométrica (Hgeo) la diferencia de altura entre el nivel del agua de bombeo y el lugar a alimentar, • Altura manométrica total (HMT) la altura geométrica aumentada de las pérdidas de carga totales correspondientes a la aspiración y al bombeo y, en su caso, de la presión residual mínima de distribución (ver los ejemplos de las figuras). Principio de dimensionamiento - Resolución gráfica - Dimensionamiento económico El diámetro económico se calcula teniendo en cuenta: • Los gastos de bombeo, obteniéndose la potencia mediante la siguiente fórmula: P = 0,0098 x Q x HMT r donde : P Q HMT r : : : : potencia a suministrar al eje de la bomba (kW) caudal (l/s) altura manométrica total (m) rendimiento bomba-motor - la amortización de las instalaciones (estación de bombeo + canalización). Aplicación Se suelen utilizar dos métodos, según la importancia del proyecto: - Pequeños proyectos Se aplica la fórmula de VIBERT, válida para los DN pequeños y medianos y los tramos cortos : ne D = 1,456 f 0 ,154 x Q 0 , 46 89 DIÁMETRO (DETERMINACIÓN) donde : D : diámetro económico f : precio de la canalización colocada en Francos franceses por kg Q : caudal en m3/s n= tiempo de bombeo en h 24 e : precio del kWh. El coeficiente 1,456 tiene en cuenta un índice de amortización del 8 % durante 50 años. El DN escogido debe ser idéntico o inmediatamente superior al diámetro D. - Grandes proyectos Para diámetros y tramos grandes, es preciso realizar un estudio económico detallado. El diámetro asumido será el que corresponde a un costo anual mínimo (amortización de la inversión + gastos de bombeo). Precauciones La velocidad varía de manera importante con el diámetro. Además de las pérdidas de carga conviene, por lo tanto, comprobar su compatibilidad con los fenómenos eventuales de: - Golpe de ariete - Cavitación - Abrasión. 90 PERFIL LONGITUDINAL El aire es nefasto para el funcionamiento adecuado de una canalización bajo presión. Su presencia puede producir: - una reducción del caudal de agua, - un gasto inútil de energía, - riesgos de golpes de ariete. Una serie de precauciones sencillas a la hora de establecer el perfil de la tubería permite su prevención. Origen del aire en las canalizaciones La introducción de aire en una canalización puede aparecer principalmente: rencia de nivel entre las extremidades de la bolsa de aire y que equivale a la columna de agua que falta. Dinámicamente, se comprende que se vuelve a encontrar esta misma pérdida de presión, con la consiguiente y paralela reducción del caudal, y con la aproximación de las pérdidas de carga debidas a las turbulencias eventuales que aparecen en este lugar. - Caso de una tubería de bombeo - Durante el llenado consecutivo a un ensayo hidráulico (o un vaciado) debido a un insuficiente número de aparatos de purga, - A proximidad de los filtros cuando las tuberías de aspiración o los prensaestopas de las bombas no son herméticos, - Por disolución en el agua a presión (el aire se acumula entonces en los puntos más altos del perfil). Efecto del aire en las canalizaciones El aire es nefasto para el buen funcionamiento de una canalización. Las bolsas de aire se concentran en los puntos altos debido a la presión aguas arriba, se deforman y producen un desnivel. - Caso de una tubería por gravedad Del mismo modo que en el caso de tubería gravitaria, la presencia de una bolsa de aire es nefasta para el adecuado rendimiento de una instalación de bombeo : en este caso, se trata de un aumento de presión h (altura de la columna de agua adicional a elevar) que la bomba deberá realizar además de la presión H para compensar el aumento de carga debido a la bolsa de aire, incrementando con este valor el nivel hidrostático. Para un mismo caudal, el gasto de energía se encuentra aumentado en las mismas proporciones. Por otro lado, cuando una tubería no está bien purgada, estos inconvenientes se repiten en cada punto alto. Sus efectos se van sumando y baja el rendimiento de la canalización. Esta disminución se imputa algunas veces y equivocadamente a otras causas como pueden ser la disminución del rendimiento de las bombas o la incrustación de los tubos. Basta con purgar la tubería de forma correcta para que, inmediatamente, encuentre de nuevo su capacidad normal de flujo. Estáticamente, la bolsa de aire transmite a la parte inferior la presión P que tiene en la parte superior, lo que baja el nivel hidrostático. La presión de utilización H queda reducida en una cantidad h que corresponde a la dife- Finalmente, importantes bolsas de aire pueden ser arrastradas por la corriente fuera de los puntos altos y, entonces, compensado por la brusca aspiración de un volumen equivalente de agua, su desplazamiento provoca 91 PERFIL LONGITUDINAL violentos golpes de ariete. Como conclusión, si los puntos altos no se purgan de manera permanente: - El caudal de agua se reduce, - Se pierde energía, - Pueden producirse golpes de ariete. Recomendaciones prácticas El trazado de la canalización debe establecerse de manera que facilite la acumulación del aire en puntos altos perfectamente determinados, ahí donde están instalados los aparatos que permiten su evacuación. Es conveniente tomar las siguientes precauciones: • Dar pendiente a la canalización para facilitar la subida del aire (la tubería ideal tiene una pendiente constante: 2 a 3 mm/m representa la pendiente mínima deseable). • Evitar la multiplicación excesiva de los cambios de pendiente debido al relieve del terreno, sobre todo en lo que respecta a los grandes diámetros. • Cuando el perfil es horizontal y dentro de lo posible, crear un máximo de puntos altos y puntos bajos artificiales, con el fin de obtener una pendiente de : • 2 a 3 mm/m en las partes de subida, • 4 a 6 mm/m en las partes de bajada. Un perfil así, con subidas lentas y bajadas rápidas facilita la acumulación del aire en los puntos altos al mismo tiempo que se opone al eventual arrastre de las bolsas de aire. Se desaconseja el perfil inverso. 92 • Instalar : - Un aparato de evacuación del aire en cada punto alto, - Un aparato de vaciado en cada punto bajo. PÉRDIDAS DE CARGA Las pérdidas de carga son pérdidas de energía hidráulica esencialmente debidas a la viscosidad del agua y al frotamiento de ésta contra las paredes del tubo. Tienen por consecuencia: -Una caída de presión global abajo de la red gravitaria, -Un gasto adicional de energía para el bombeo en canalización de impulsión. Para determinar el diámetro de una canalización de hierro fundido dúctil revestida interiormente con mortero de cemento, se suele considerar un coeficiente de rugosidad k = 0,1 mm. La fórmula de Darcy es la fórmula general para calcular las pérdidas de carga : J : pérdidas de carga (en m de carga de fluido por m de tubo) λ : coeficiente de pérdidas de carga D : diámetro interior del tubo (en m) V : velocidad del fluido (en m/s) Q : caudal (en m3/s) g : aceleración de la gravedad (en m/s2) - Formula de COLEBROOK-WHITE La fórmula de COLEBROOK-WHITE se utiliza ahora de manera universal para determinar el coeficiente de pérdidas de carga : Re = VD (Número de REYNOLDS) µ µ : viscosidad cinemática del fluido a la temperatura de funcionamiento (en m2/s) k : rugosidad de superficie equivalente de la pared del tubo (en m); nótese que no es igual a la altura de las desigualdades superficiales, sino que se trata de una dimensión ficticia relativa a la rugosidad superficial, de ahí el término "equivalente". Los dos términos de la función logarítmica corresponden : • Para el primer término ,a la parte de las pérdidas de carga causadas por el frotamiento del fluido contra la pared del tubo; para tubos idealmente lisos (k=0), es nula y la pérdida de carga se debe simplemente al frotamiento interior del fluido. - Fórmula de HAZEN-WILLIAM V = 0,355 CD0,63 J0,54 C : coeficiente dependiente de la rugosidad y del diámetro del tubo. Fórmulas - Fórmula de DARCY • Para el segundo término ,a la parte de las pérdidas de carga debidas al frotamiento interior del fluido sobre sí mismo ; Rugosidad superficial de los revestimientos interiores de mortero de cemento Los revestimientos interiores con mortero de cemento centrifugado tienen una superficie lisa y regular. Una serie de pruebas han sido realizadas para evaluar el valor k de la rugosidad superficial de los tubos recién revestidos interiormente con cemento, hallándose un valor promedio de 0,03 mm, lo que corresponde a una pérdida de carga adicional del 5 al 7 % (según el diámetro del tubo) en comparación con un tubo perfectamente liso con un valor de k = 0 (calculado con una velocidad de 1 m/s). Sin embargo, la rugosidad de superficie equivalente de una canalización no depende solamente de la regularidad de la pared del tubo sino también, y sobre todo, del número de codos, tes y conexiones, así como de las irregularidades del perfil de la canalización. La experiencia ha mostrado que k = 0,1 mm es un valor razonable en el caso de las canalizaciones de distribución. En el caso de grandes tuberías que comportan un reducido número de uniones por kilómetro, k puede resultar un poco inferior (0,06 a 0,08 mm). Por lo que antecede, se pueden hacer tres observaciones sobre las pérdidas de carga de las canalizaciones de agua que trabajan bajo presión: • Las pérdidas de carga corresponden a la energía que debe ser proporcionada a al agua para que fluya en la tubería. Es la suma de tres factores: a. Fricción interna del agua (relativa a la viscosidad) b. Fricción del agua a lo largo de la pared del tubo (relativa a la rugosidad) c. Cambios locales de flujo (codos, juntas, etc) 93 PÉRDIDAS DE CARGA • • En la practica el grueso de las pérdidas de carga es atribuible a la fricción interna del agua (factor a). La fricción del agua con la pared del tubo (factor b), que es el único factor que depende del tipo de tubería es mucho menor: por mucho el 7% para tubos con mortero de cemento (k=0.03 mm). Cambios locales del flujo (factor c) juegan también un pequeño papel frente al factor a: esto explica porque los tubos con enchufes pueden ser instalados en cualquier dirección. El diámetro interno útil de las tuberías ocupa un papel importante: - Para un caudal dado (caso general), cada % menos en el diámetro interno útil del tubo representa 5% más pérdidas de carga. - Para una pérdida de carga dada (tubería por gravedad), cada % menos en el diámetro interno útil del tubo representa 5% menos caudal resultante. Evolución en el tiempo Una serie de encuestas realizadas sobre canalizaciones antiguas y recientes de hierro fundido, revestidas interiormente de mortero de cemento, ha dado valores de C (según la fórmula de HAZEN-WILLIAM) para una amplia gama de diámetros de tubos y tiempos de trabajo. La siguiente tabla* recopila estos resultados y da valores de C convertidos en valores equivalentes k (en la fórmula de COLEBROOK-WHITE). - Observación En ciertos casos de transporte de aguas brutas cargadas con débil flujo, la experiencia demuestra que cualquiera que sea el tipo de material de la canalización se deberá tener en cuenta que K aumenta con el tiempo. Estos resultados se refieren a distintos tipos de revestimientos interiores de cemento y a aguas procedentes de áreas geográficas muy extensas. Se puede concluir que : • Las canalizaciones revestidas interiormente con mortero de cemento garantizan una gran capacidad de flujo, constante en el tiempo, 94 DN Año de la instalación Edad en el momento de medida Valor del coeficiente C (HazenWilliam) años 150 250 300 300 700 700 1941 1925 1928 1928 1939 1944 Valor de k (Colebrook-White) mm 0 145 0,025 12 146 0,019 16 143 0,060 16 134 0,148 32 135 0,135 39 138 0,098 13 134 0,160 29 137 0,119 36 146 0,030 13 143 0,054 29 140 0,075 36 140 0,075 19 148 0,027 25 146 0,046 13 148 0,027 20 146 0,046 • Un valor global de k = 0,1 mm constituye una hipótesis razonable y segura para el cálculo de las pérdidas de carga a largo plazo de los tubos revestidos interiormente con mortero de cemento. *AWWA Journal - Junio 1974). PÉRDIDAS DE CARGA (TABLAS) Tablas de pérdidas de carga establecidas para canalizaciones de hierro fundido dúctil revestidas interiormente de mortero de cemento. Hipótesis asumidas para el cálculo : - tubería llena de agua, - coeficiente de rugosidad : k = 0,03 mm y k = 0,1 mm - DN 40 a 2 000, - viscosidad cinemática del agua : ν = 1,301 . 10-6 m2/s - temperatura del agua : T = 10 ºC Q (l/s) DN 40 DN 50 j (m/km) * k = 0,03 mm k = 0,10 mm DN 60 j (m/km) * V (m/s) 0,60 8,514 9,339 0,48 0,70 11,209 12,399 0,56 0,80 14,238 15,870 0,64 k = 0,03 mm k = 0,10 mm j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 0,90 17,596 19,751 0,72 1,00 21,280 24,039 0,80 7,211 7,901 0,51 1,10 25,286 28,735 0,88 8,552 9,418 0,56 1,20 29,610 33,836 0,95 9,998 11,063 0,61 1,30 34,252 39,343 1,03 11,546 12,834 0,66 1,40 39,209 45,254 1,11 13,197 14,731 0,71 1,50 44,479 51,569 1,19 14,949 16,754 0,76 6,173 6,754 0,53 1,60 50,061 58,288 1,27 16,801 18,903 0,81 6,931 7,609 0,57 1,70 55,953 65,411 1,35 18,753 21,178 0,87 7,729 8,513 0,60 1,80 62,155 72,937 1,43 20,805 23,578 0,92 8,567 9,465 0,64 1,90 68,665 80,865 1,51 22,956 26,103 0,97 9,445 10,466 0,67 2,00 75,482 89,197 1,59 25,206 28,752 1,02 10,362 11,515 0,71 2,10 82,605 97,931 1,67 27,554 31,527 1,07 11,318 12,612 0,74 2,20 90,034 107,067 1,75 29,999 34,427 1,12 12,312 13,758 0,78 2,30 97,769 116,606 1,83 32,543 37,451 1,17 13,346 14,951 0,81 2,40 105,808 126,546 1,91 35,183 40,600 1,22 14,418 16,193 0,85 2,50 114,150 136,889 1,99 37,920 43,874 1,27 15,529 17,483 0,88 2,60 122,796 147,634 2,07 40,754 47,272 1,32 16,678 18,821 0,92 2,70 131,745 158,781 2,15 43,684 50,795 1,38 17,865 20,207 0,95 2,80 140,997 170,330 2,23 46,711 54,442 1,43 19,091 21,640 0,99 2,90 150,550 182,280 2,31 49,833 58,213 1,48 20,354 23,122 1,03 3,00 160,406 194,632 2,39 53,051 62,109 1,53 21,655 24,651 1,06 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 95 PÉRDIDAS DE CARGA (TABLAS) DN 40 Q DN 50 j (m/km) * j (m/km) * V (m/s) j (m/km) * V (m/s) V (m/s) (l/s) k = 0,03 mm 3,10 170,563 207,386 2,47 56,365 66,128 1,58 22,994 26,229 1,10 3,20 181,021 220,542 2,55 59,774 70,272 1,63 24,370 27,854 1,13 3,30 191,779 234,099 2,63 63,279 74,541 1,68 25,785 29,527 1,17 3,40 202,838 248,058 2,71 66,879 78,933 1,73 27,236 31,247 1,20 3,50 214,198 262,418 2,79 70,754 83,450 1,78 28,725 33,016 1,24 3,60 225,858 277,180 2,86 74,363 88,091 1,83 30,252 34,832 1,27 3,70 237,817 292,343 2,94 78,248 92,855 1,88 31,815 36,696 1,31 3,80 82,227 97,744 1,94 33,416 38,607 1,34 3,90 4,00 4,20 86,300 90,468 99,088 102,757 107,894 118,540 1,99 2,04 2,14 35,054 36,730 40,191 40,566 42,573 46,730 1,38 1,41 1,49 4,40 108,084 129,682 2,24 43,801 51,077 1,56 4,60 117,456 141,321 2,34 47,557 55,614 1,63 4,80 127,203 153,454 2,44 51,461 60,342 1,70 5,00 137,326 166,084 2,55 55,512 65,260 1,77 5,20 147,823 179,209 2,65 59,709 70,369 1,84 5,40 158,694 192,830 2,75 64,052 75,667 1,91 5,60 169,939 206,947 2,85 68,541 81,156 1,98 5,80 181,557 221,559 2,95 73,176 86,835 2,05 6,00 77,957 92,704 2,12 6,20 82,883 98,763 2,19 6,40 87,954 105,011 2,26 6,60 93,170 111,450 2,33 6,80 98,531 118,079 2,41 7,00 104,037 124,898 2,48 7,20 109,687 131,907 2,55 7,40 115,482 139,105 2,62 7,60 121,421 146,494 2,69 7,80 127,505 154,072 2,76 8,00 133,732 161,840 2,83 8,20 140,104 169,798 2,90 8,40 146,619 177,946 2,97 k = 0,10 mm k = 0,03 mm k = 0,10 mm Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 96 DN 60 k = 0,03 mm k = 0,10 mm PÉRDIDAS DE CARGA (TABLAS) DN 65 Q (l/s) DN 80 j (m/km) * 1,60 1,80 2,00 2,20 2,40 2,60 2,80 3,00 3,20 3,40 3,60 3,80 4,00 4,20 k = 0,03 mm 4,706 5,813 7,026 8,343 9,765 11,289 12,915 14,642 16,470 18,399 20,427 22,554 24,781 27,106 k = 0,10 mm 5,117 6,358 7,727 9,223 10,847 12,597 14,473 16,476 18,605 20,860 23,240 25,746 28,377 31,134 4,40 4,60 4,80 5,00 5,20 5,40 5,60 5,80 6,00 6,20 6,40 6,60 6,80 7,00 7,20 7,40 7,60 7,80 8,00 29,529 32,050 34,669 37,385 40,198 43,109 46,116 49,220 52,421 55,718 59,111 62,600 66,185 69,866 73,642 77,515 81,483 85,546 89,704 34,016 37,023 40,155 43,413 46,795 50,303 53,935 57,692 61,575 65,582 69,714 73,971 78,352 82,859 87,490 92,246 97,126 102,131 107,261 DN 100 j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 0,48 0,54 0,60 0,66 0,72 0,78 0,84 0,90 0,96 1,02 1,08 1,15 1,21 1,27 4,121 4,709 5,333 5,992 6,686 7,415 8,180 8,978 9,812 4,480 5,138 5,838 6,582 7,369 8,198 9,069 9,984 10,940 0,52 0,56 0,60 0,64 0,68 0,72 0,76 0,80 0,84 3,039 3,318 3,289 3,600 0,51 0,53 1,33 1,39 1,45 1,51 1,57 1,63 1,69 1,75 1,81 1,87 1,93 1,99 2,05 2,11 2,17 2,23 2,29 2,35 2,41 10,679 11,581 12,517 13,487 14,491 15,528 16,599 17,704 18,842 20,013 21,218 22,456 23,727 25,032 26,369 27,739 29,143 30,579 32,048 11,940 12,981 14,065 15,191 16,359 17,570 18,823 20,118 21,455 22,834 24,256 25,719 27,225 28,772 30,362 31,994 33,668 35,383 37,141 0,88 0,92 0,95 0,99 1,03 1,07 1,11 1,15 1,19 1,23 1,27 1,31 1,35 1,39 1,43 1,47 1,51 1,55 1,59 3,609 3,911 4,223 4,547 4,882 5,228 5,585 5,952 6,331 6,720 7,120 7,531 7,953 8,385 8,828 9,282 9,746 10,221 10,706 3,923 4,261 4,611 4,975 5,352 5,743 6,146 6,563 6,993 7,436 7,893 8,362 8,845 9,341 9,850 10,372 10,907 11,456 12,017 0,56 0,59 0,61 0,64 0,66 0,69 0,71 0,74 0,76 0,79 0,81 0,84 0,87 0,89 0,92 0,94 0,97 0,99 1,02 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 97 PÉRDIDAS DE CARGA (TABLAS) DN 65 Q DN 80 j (m/km) * (l/s) k = 0,03 mm 8,20 93,958 j (m/km) * k = 0,10 mm V (m/s) k = 0,03 mm 112,516 2,47 33,550 j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 38,941 1,63 11,202 12,592 1,04 k = 0,10 mm 8,40 98;308 117,896 2,53 35,084 40,782 1,67 11,708 13,180 1,07 8,60 102,752 123,400 2,59 36,652 42,666 1,71 12,225 13,781 1,09 8,80 107,291 129,028 2,65 38,252 44,592 1,75 12,753 14,394 1,12 9,00 111,925 134,782 2,71 39,885 46,559 1,79 13,291 15,021 1,15 9,20 116,655 140,660 2,77 41,550 48,569 1,83 13,839 15,661 1,17 9,40 121,479 146,662 2,83 43,248 50,620 1,87 14,398 16,315 1,20 9,60 126,398 152,790 2,89 44,979 52,714 1,91 14,968 16,981 1,22 9,80 131,412 159,041 2,95 46,742 54,849 1,95 15,547 17,660 1,25 10,00 48,537 57,027 1,99 16,137 18,352 1,27 10,50 53,168 62,654 2,09 17,658 20,140 1,34 1,40 11,00 58,002 68,542 2,19 19,244 22,010 11,50 63,037 74,693 2,29 20,894 23,961 1,46 12,00 68,275 81,105 2,39 22,608 25,993 1,53 12,50 73,714 87,780 2,49 24,387 28,107 1,59 13,00 79,354 94,716 2,59 26,230 30,302 1,66 13,50 85,196 101,914 2,69 28,136 32,579 1,72 14,00 14,50 91,239 97,482 109,374 117,095 2,79 2,88 30,107 32,141 34,937 37,376 1,78 1,85 16,50 40,914 47,947 2,10 18,50 50,699 59,817 2,36 20,50 61,493 72,987 2,61 22,50 73,291 87,456 2,86 Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 98 DN 100 PÉRDIDAS DE CARGA (TABLAS) DN 125 Q (l/s) DN 150 j (m/km) * k = 0,03 mm 7,00 k = 0,10 mm DN 200 j (m/km) * V (m/s) 2,832 3,070 0,57 7,50 3,209 3,490 0,61 8,00 3,607 3,936 0,65 8,50 4,027 4,408 0,69 9,00 4,469 4,906 0,73 k = 0,03 mm k = 0,10 mm j (m/km) * V (m/s) 1,844 1,984 0,51 9,50 4,931 5,429 0,77 2,034 2,193 0,54 10,00 5,415 5,977 0,81 2,232 2,412 0,57 10,50 5,920 6,552 0,86 2,438 2,641 0,59 11,00 6,445 7,151 0,90 2,653 2,880 0,62 11,50 6,992 7,777 0,94 2,876 3,129 0,65 12,00 7,559 8,428 0,98 3,107 3,388 0,68 12,50 8,147 9,104 1,02 3,347 3,656 0,71 13,00 8,756 9,806 1,06 3,595 3,935 0,74 13,50 9,385 10,533 1,10 3,852 4,224 0,76 14,00 14,50 15,00 10,035 10,705 11,396 11,285 12,063 12,867 1,14 1,18 1,22 4,116 4,389 4,669 4,522 4,830 5,149 0,79 0,82 0,85 15,50 12,107 13,695 1,26 4,958 5,477 0,88 k = 0,03 mm k = 0,10 mm V (m/s) 16,00 12,838 14,549 1,30 5,255 5,814 0,91 1,297 1,389 0,51 16,50 13,590 15,429 1,34 5,560 6,162 0,93 1,371 1,471 0,53 17,00 14,362 16,333 1,39 5,873 6,519 0,96 1,448 1,555 0,54 17,50 15,154 17,263 1,43 6,194 6,887 0,99 1,526 1,641 0,56 18,00 15,966 18,219 1,47 6,523 7,264 1,02 1,606 1,729 0,57 18,50 16,799 19,199 1,51 6,861 7,651 1,05 1,688 1,820 0,59 19,00 17,651 20,205 1,55 7,206 8,047 1,08 1,772 1,913 0,60 19,50 18,524 21,237 1,59 7,559 8,454 1,10 1,858 2,008 0,62 20,00 20,50 19,416 20,329 22,293 23,375 1,63 1,67 7,920 8,289 8,870 9,296 1,13 1,16 1,945 2,035 2,105 2,204 0,64 0,65 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 99 PÉRDIDAS DE CARGA (TABLAS) DN 125 Q DN 150 j (m/km) * j (m/km) * j (m/km) * (l/s) k = 0,03 mm k = 0,10 mm V (m/s) 21,00 21,262 24,482 1,71 8,665 9,732 1,19 2,126 2,306 0,67 21,50 22,00 22,214 23,187 25,614 26,772 1,75 1,79 9,050 9,443 10,177 10,633 1,22 1,24 2,219 2,314 2,410 2,516 0,68 0,70 k = 0,03 mm k = 0,10 mm V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 22,50 24,180 27,955 1,83 9,843 11,098 1,27 2,411 2,624 0,72 23,00 23,50 25,192 26,224 29,163 30,397 1,87 1,91 10,252 10,668 11,573 12,057 1,30 1,33 2,510 2,611 2,734 2,847 0,73 0,75 24,00 27,277 31,655 1,96 11,092 12,552 1,36 2,713 2,962 0,76 26,00 31,684 36,942 2,12 12,867 14,627 1,47 3,141 3,443 0,83 28,00 30,00 32,00 34,00 36,00 38,00 40,00 36,408 41,448 46,802 52,471 58,454 42,633 48,728 55,226 62,128 69,432 2,28 2,44 2,61 2,77 2,93 14,766 16,790 18,937 21,208 23,602 26,119 28,758 16,857 19,244 21,787 24,485 27,339 30,348 33,513 1,58 1,70 1,81 1,92 2,04 2,15 2,26 3,599 4,085 4,600 5,144 5,717 6,317 6,946 3,959 4,510 5,096 5,717 6,372 7,063 7,788 0,89 0,95 1,02 1,08 1,15 1,21 1,27 31,520 34,404 37,409 40,537 43,786 36,833 40,309 43,940 47,726 51,668 2,38 2,49 2,60 2,72 2,83 7,604 8,289 9,003 9,744 10,514 12,559 14,777 17,168 19,731 22,465 25,370 28,446 31,692 8,548 9,342 10,172 11,035 11,934 14,332 16,946 19,777 22,823 26,085 29,564 33,258 37,167 1,34 1,40 1,46 1,53 1,59 1,75 1,91 2,07 2,23 2,39 2,55 2,71 2,86 42,00 44,00 46,00 48,00 50,00 55,00 60,00 65,00 70,00 75,00 80,00 85,00 90,00 Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 100 DN 200 PÉRDIDAS DE CARGA (TABLAS) DN 250 Q (l/s) DN 300 j (m/km) * k = 0,03 mm k = 0,10 mm DN 350 j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 30,00 32,00 34,00 1,377 1,549 1,730 1,483 1,673 1,874 0,61 0,65 0,69 36,00 1,921 2,086 0,73 0,792 0,844 0,51 38,00 2,121 2,309 0,77 0,874 0,934 0,54 40,00 2,330 2,543 0,81 0,960 1,027 0,57 42,00 44,00 46,00 2,549 2,776 3,013 2,788 3,044 3,310 0,86 0,90 0,94 1,049 1,142 1,238 1,125 1,227 1,334 0,59 0,62 0,65 48,00 3,258 3,588 0,98 1,339 1,445 0,68 50,00 3,513 3,876 1,02 1,442 1,559 0,71 0,682 0,726 0,52 52,00 3,776 4,176 1,06 1,550 1,679 0,74 0,732 0,781 0,54 54,00 4,049 4,486 1,10 1,661 1,802 0,76 0,785 0,838 0,56 56,00 4,331 4,807 1,14 1,776 1,930 0,79 0,838 0,897 0,58 58,00 4,621 5,139 1,18 1,894 2,062 0,82 0,894 0,958 0,60 60,00 62,00 64,00 66,00 68,00 70,00 72,00 74,00 76,00 78,00 80,00 85,00 90,00 95,00 100,00 4,920 5,229 5,546 5,872 6,207 6,550 6,902 7,264 7,634 8,012 8,400 9,406 10,467 11,583 12,752 5,482 5,836 6,200 6,575 6,961 7,358 7,766 8,185 8,614 9,054 9,505 10,680 11,922 13,232 14,609 1,22 1,26 1,30 1,34 1,39 1,43 1,47 1,51 1,55 1,59 1,63 1,73 1,83 1,94 2,04 2,016 2,141 2,270 2,402 2,538 2,677 2,820 2,967 3,116 3,270 3,427 3,834 4,262 4,713 5,184 2,198 2,338 2,483 2,631 2;784 2,942 3,103 3,269 3,438 3,612 3,790 4,254 4,744 5,260 5,802 0,85 0,88 0,91 0,93 0,96 0,99 1,02 1,05 1,08 1,10 1,13 1,20 1,27 1,34 1,41 0,951 1,010 1,070 1,132 1,196 1,261 1,328 1,397 1,467 1,539 1,612 1,802 2,002 2,213 2,433 1,021 1,085 1,152 1,220 1,290 1,363 1,437 1,513 1,591 1,670 1,752 1,965 2,189 2,425 2,673 0,62 0,64 0,67 0,69 0,71 0,73 0,75 0,77 0,79 0,81 0,83 0,88 0,94 0,99 1,04 105,00 13,976 16,053 2,14 5,677 6,371 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 1,49 2,662 2,932 1,09 101 PÉRDIDAS DE CARGA (TABLAS) DN 250 Q DN 300 j (m/km) * j (m/km) * j (m/km) * k = 0,10 mm V (m/s) 15,253 17,565 2,24 6,192 6,965 1,56 2,902 3,204 1,14 16,584 19,144 2,34 6,727 7,586 1,63 3,151 3,487 1,20 (l/s) k = 0,03 110,00 115,00 mm k = 0,03 mm k = 0,10 mm V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 120,00 17,969 20,790 2,44 7,284 8,232 1,70 3,410 3,782 1,25 125,00 19,407 22,504 2,55 7,862 8,905 1,77 3,679 4,088 1,30 130,00 20,899 24,285 2,65 8,460 9,604 1,84 3,957 4,406 1,35 135,00 22,444 26,134 2,75 9,080 10,329 1,91 4,245 4,736 1,40 140,00 24,043 28,049 2,85 9,721 11,080 1,98 4,542 5,078 1,46 145,00 25,695 30,032 2,95 10,383 11,856 2,05 4,849 5,431 1,51 150,00 155,00 160,00 11,066 11,770 12,495 12,659 13,488 14,343 2,12 2,19 2,26 5,166 5,492 5,828 5,796 6,173 6,561 1,56 1,61 1,66 1,71 165,00 13,240 15,224 2,33 6,173 6,961 170,00 14,007 16,131 2,41 6,528 7,373 1,77 175,00 14,794 17,064 2,48 6,892 7,796 1,82 180,00 15,602 18,023 2,55 7,266 8,231 1,87 185,00 16,431 19,008 2,62 7,649 8,678 1,92 190,00 17,281 20,019 2,69 8,041 9,136 1,97 195,00 18,151 21,056 2,76 8,443 9,606 2,03 200,00 19,042 22,119 2,83 8,855 10,088 2,08 210,00 20,886 24,323 2,97 220,00 9,706 11,086 2,18 10,594 12,131 2,29 230,00 11,520 13,223 2,39 240,00 12,484 14,361 2,49 250,00 13,485 15,546 2,60 260,00 14,523 16,777 2,70 270,00 15,599 18,055 2,81 280,00 16,712 19,379 2,91 Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 102 DN 350 PÉRDIDAS DE CARGA (TABLAS) DN 400 Q (l/s) j (m/km) * k = 0,03 mm DN 450 V (m/s) k = 0,10 mm j (m/km) * k = 0,03 mm 65,00 0,575 0,612 0,52 70,00 0,659 0,702 0,56 75,00 80,00 85,00 90,00 95,00 0,747 0,841 0,940 1,044 1,153 0,799 0,902 1,010 1,125 1,245 0,60 0,64 0,68 0,72 0,76 0,474 0,530 0,588 0,650 DN 500 V (m/s) k = 0,10 mm 0,503 0,564 0,627 0,694 j (m/km) * k = 0,03 mm V (m/s) k = 0,10 mm 0,50 0,53 0,57 0,60 100,00 1,267 1,371 0,80 0,713 0,764 0,63 0,428 0,453 0,51 105,00 1,385 1,504 0,84 0,780 0,837 0,66 0,467 0,496 0,53 110,00 1,509 1,642 0,88 0,850 0,913 0,69 0,509 0,542 0,56 115,00 1,638 1,786 0,92 0,922 0,993 0,72 0,552 0,588 0,59 120,00 1,772 1,935 0,95 0,997 1,075 0,75 0,597 0,637 0,61 125,00 1,911 2,091 0,99 1,075 1,161 0,79 0,643 0,688 0,64 130,00 2,055 2,253 1,03 1,155 1,251 0,82 0,691 0,740 0,66 135,00 2,204 2,420 1,07 1,239 1,343 0,85 0,741 0,795 0,69 140,00 145,00 2,357 2,516 2,594 2,773 1,11 1,15 1,324 1,413 1,438 1,537 0,88 0,91 0,792 0,845 0,851 0,909 0,71 0,74 150,00 155,00 160,00 2,679 2,847 3,020 2,958 3,149 3,345 1,19 1,23 1,27 1,504 1,598 1,695 1,639 1,744 1,852 0,94 0,97 1,01 0,899 0,955 1,013 0,969 1,031 1,094 0,76 0,79 0,81 165,00 3,198 3,548 1,31 1,794 1,964 1,04 1,072 1,160 0,84 170,00 3,380 3,756 1,35 1,896 2,079 1,07 1,132 1,227 0,87 175,00 3,568 3,971 1,39 2,001 2,196 1,10 1,195 1,296 0,89 180,00 185,00 190,00 195,00 200,00 210,00 3,760 3,957 4,159 4,366 4,577 5,014 4,191 4,417 4,648 4,886 5,129 5,634 1,43 1,47 1,51 1,55 1,59 1,67 2,108 2,218 2,331 2,446 2,564 2,807 2,317 2,442 2,569 2,699 2,833 3,110 1,13 1,16 1,19 1,23 1,26 1,32 1,259 1,324 1,391 1,459 1,529 1,674 1,368 1,440 1,515 1,592 1,670 1,832 0,92 0,94 0,97 0,99 1,02 1,07 220,00 5,471 6,161 1,75 3,061 3,399 1,38 1,825 2,002 1,12 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 103 PÉRDIDAS DE CARGA (TABLAS) DN 400 Q (l/s) 230,00 240,00 250,00 DN 450 j (m/km) * k = 0,03 mm 5,946 k = 0,10 mm 6,712 j (m/km) * V (m/s) 6,440 7,286 1,83 1,91 6,953 7,883 1,99 k = 0,03 mm 3,326 k = 0,10 mm 3,701 j (m/km) * V (m/s) 3,601 4,016 1,45 1,51 3,886 4,344 1,57 k = 0,03 mm 1,982 k = 0,10 mm 2,179 V (m/s) 2,145 2,363 1,17 1,22 2,314 2,555 1,27 260,00 7,485 8,504 2,07 4,182 4,684 1,63 2,489 2,753 1,32 270,00 8,035 9,148 2,15 4,488 5,036 1,70 2,671 2,960 1,38 280,00 8,605 9,815 2,23 4,804 5,401 1,76 2,858 3,173 1,43 290,00 9,193 10,506 2,31 5,131 5,779 1,82 3,051 3,394 1,48 300,00 9,800 11,219 2,39 5,468 6,170 1,89 3,251 3,622 1,53 310,00 10,426 11,956 2,47 5,815 6,573 1,95 3,456 3,857 1,58 320,00 11,071 12,716 2,55 6,173 6,988 2,01 3,668 4,100 1,63 330,00 11,734 13,499 2,63 6,541 7,417 2,07 3,885 4,350 1,68 340,00 12,416 14,306 2,71 6,919 7,857 2,14 4,109 4,607 1,73 350,00 13,117 15,136 2,79 7,307 8,311 2,20 4,338 4,872 1,78 360,00 13,836 15,989 2,86 7,705 8,777 2,26 4,574 5,144 1,83 370,00 14,574 16,865 2,94 8,114 9,255 2,33 4,815 5,423 1,88 380,00 8,533 9,747 2,39 5,062 5,709 1,94 390,00 8,962 10,250 2,45 5,316 6,003 1,99 400,00 9,401 10,767 2,52 5,575 6,304 2,04 420,00 10,310 11,837 2,64 6,111 6,928 2,14 440,00 11,259 12,958 2,77 6,671 7,581 2,24 460,00 12,249 14,129 2,89 7,255 8,263 2,34 480,00 7,862 8,974 2,44 500,00 8,493 9,714 2,55 520,00 9,147 10,483 2,65 540,00 9,825 11,282 2,75 560,00 10,526 12,109 2,85 580,00 11,251 12,965 2,95 Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 104 DN 500 PÉRDIDAS DE CARGA (TABLAS) DN 600 Q DN 700 j (m/km) * j (m/km) * k = 0,03 mm k = 0,10 mm V (m/s) 160,00 0,417 0,443 0,57 170,00 0,466 0,496 0,60 180,00 0,517 0,552 0,64 190,00 0,571 0,611 0,67 200,00 210,00 0,628 0,687 0,673 0,737 0,71 0,74 (l/s) DN 800 j (m/km) * k = 0,03 mm k = 0,10 mm V (m/s) 0,296 0,324 0,313 0,343 0,52 0,55 0,57 220,00 0,748 0,805 0,78 0,353 0,375 230,00 0,812 0,875 0,81 0,383 0,407 0,60 240,00 0,878 0,949 0,85 0,414 0,441 0,62 k = 0,03 mm k = 0,10 mm V (m/s) 250,00 0,947 1,025 0,88 0,446 0,476 0,65 260,00 1,018 1,104 0,92 0,480 0,512 0,68 0,251 0,265 0,52 270,00 1,092 1,186 0,95 0,514 0,550 0,70 0,269 0,284 0,54 280,00 1,168 1,271 0,99 0,550 0,589 0,73 0,287 0,304 0,56 290,00 1,247 1,358 1,03 0,587 0,629 0,75 0,306 0,325 0,58 300,00 1,327 1,449 1,06 0,625 0,671 0,78 0,326 0,346 0,60 310,00 1,411 1,542 1,10 0,664 0,714 0,81 0,346 0,368 0,62 320,00 1,496 1,638 1,13 0,704 0,758 0,83 0,367 0,390 0,64 330,00 1,584 1,737 1,17 0,745 0,804 0,86 0,388 0,414 0,66 340,00 1,675 1,839 1,20 0,787 0,850 0,88 0,410 0,438 0,68 350,00 1,768 1,943 1,24 0,830 0,898 0,91 0,433 0,462 0,70 360,00 370,00 1,863 1,960 2,051 2,161 1,27 1,31 0,875 0,921 0,947 0,998 0,94 0,96 0,456 0,479 0,487 0,513 0,72 0,74 380,00 2,060 2,274 1,34 0,967 1,050 0,99 0,504 0,540 0,76 390,00 2,163 2,390 1,38 1,015 1,103 1,01 0,528 0,567 0,78 400,00 2,267 2,509 1,41 1,064 1,157 1,04 0,554 0,594 0,80 420,00 2,483 2,755 1,49 1,165 1,270 1,09 0,606 0,652 0,84 440,00 2,709 3,0z13 1,56 1,270 1,388 1,14 0,660 0,712 0,88 460,00 2,944 3,281 1,63 1,379 1,510 1,20 0,717 0,774 0,92 480,00 3,189 3,561 1,70 1,493 1,638 1,25 0,776 0,839 0,95 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 105 PÉRDIDAS DE CARGA (TABLAS) DN 600 Q DN 700 j (m/km) * j (m/km) * k = 0,10 mm V (m/s) k = 0,03 mm 3,442 3,705 3,853 4,155 1,77 1,84 540,00 3,977 4,469 560,00 580,00 4,259 4,550 4,794 5,131 600,00 4,850 620,00 640,00 j (m/km) * k = 0,10 mm V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 1,611 1,733 1,771 1,909 1,30 1,35 0,837 0,900 0,907 0,977 0,99 1,03 1,91 1,860 2,053 1,40 0,965 1,050 1,07 1,98 2,05 1,990 2,125 2,201 2,354 1,46 1,51 1,033 1,102 1,125 1,203 1,11 1,15 5,478 2,12 2,265 2,513 1,56 1,174 1,284 1,19 5,159 5,837 2,19 2,408 2,676 1,61 1,248 1,367 1,23 5,477 6,208 2,26 2,556 2,845 1,66 1,324 1,452 1,27 660,00 5,805 6,589 2,33 2,707 3,018 1,71 1,403 1,540 1,31 680,00 6,142 6,982 2,41 2,863 3,197 1,77 1,483 1,631 1,35 700,00 6,488 7,386 2,48 3,024 3,381 1,82 1,566 1,724 1,39 720,00 6,843 7,801 2,55 3,188 3,569 1,87 1,650 1,820 1,43 740,00 7,207 8,228 2,62 3,357 3,763 1,92 1,737 1,918 1,47 760,00 7,581 8,666 2,69 3,529 3,962 1,97 1,826 2,019 1,51 780,00 7,963 9,115 2,76 3,706 4,166 2,03 1,917 2,122 1,55 800,00 8,355 9,575 2,83 3,887 4,375 2,08 2,010 2,228 1,59 4,358 4,855 4,920 5,497 2,21 2,34 2,252 2,507 2,503 2,795 1,69 1,79 (l/s) k = 0,03 mm 500,00 520,00 850,00 900,00 950,00 5,377 6,105 2,47 2,775 3,102 1,89 1000,00 5,925 6,744 2,60 3,056 3,425 1,99 1050,00 6,500 7,415 2,73 3,351 3,764 2,09 1100,00 7,099 8,118 2,86 3,658 4,119 2,19 1150,00 1200,00 1250,00 1300,00 1350,00 1400,00 1450,00 7,725 8,853 2,99 3,978 4,312 4,658 5,017 5,389 5,774 6,172 4,490 4,876 5,278 5,696 6,130 6,579 7,045 2,29 2,39 2,49 2,59 2,69 2,79 2,88 Valores directamente utilizables para agua a 10°C* Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 106 DN 800 PÉRDIDAS DE CARGA (TABLAS) DN 900 Q DN 1000 j (m/km) * DN 1100 j ( m/km) * (l/s) k = 0,03 mm k = 0,10 mm V (m/s) 340,00 0,231 0,244 0,53 360,00 0,257 0,272 0,57 380,00 0,284 0,301 0,60 400,00 420,00 440,00 460,00 480,00 0,312 0,341 0,372 0,403 0,436 0,331 0,363 0,396 0,431 0,467 500,00 0,470 520,00 j (m/km) * k = 0,03 mm k = 0,10 mm V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 0,63 0,66 0,69 0,72 0,75 0,187 0,204 0,222 0,241 0,261 0,197 0,215 0,235 0,255 0,277 0,51 0,53 0,56 0,59 0,61 0,504 0,79 0,281 0,164 0,173 0,51 0,299 0,64 0,177 0,186 0,506 0,543 0,82 0,53 0,303 0,322 0,66 0,190 0,201 540,00 560,00 0,542 0,580 0,583 0,625 0,55 0,85 0,88 0,324 0,347 0,345 0,370 0,69 0,71 0,204 0,218 0,215 0,231 0,57 0,59 580,00 0,619 0,668 0,91 0,370 0,395 0,74 0,233 0,246 0,61 600,00 620,00 640,00 660,00 0,659 0,712 0,94 0,394 0,421 0,76 0,248 0,262 0,63 0,701 0,743 0,787 0,758 0,805 0,853 0,97 1,01 1,04 0,419 0,444 0,470 0,448 0,476 0,504 0,79 0,81 0,84 0,263 0,279 0,295 0,279 0,296 0,314 0,65 0,67 0,69 680,00 700,00 0,832 0,878 0,903 0,955 1,07 1,10 0,497 0,524 0,534 0,564 0,87 0,89 0,312 0,329 0,332 0,351 0,72 0,74 720,00 0,925 1,007 1,13 0,552 0,595 0,92 0,347 0,370 0,76 740,00 0,974 1,061 1,16 0,581 0,627 0,94 0,365 0,390 0,78 760,00 1,023 1,117 1,19 0,610 0,659 0,97 0,383 0,410 0,80 780,00 1,074 1,174 1,23 0,641 0,693 0,99 0,402 0,431 0,82 800,00 850,00 1,126 1,261 1,232 1,383 1,26 1,34 0,671 0,752 0,727 0,816 1,02 1,08 0,421 0,471 0,452 0,507 0,84 0,89 900,00 950,00 1,403 1,552 1,544 1,712 1,41 1,49 0,836 0,925 0,910 1,008 1,15 1,21 0,524 0,579 0,565 0,626 0,95 1,00 1000,00 1,709 1,890 1,57 1,017 1,112 1,27 0,637 0,690 1,05 1050,00 1,872 2,076 1,65 1,114 1,221 1,34 0,698 0,757 1,10 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 107 PÉRDIDAS DE CARGA (TABLAS) DN 900 Q DN 1000 j (m/km) * j ( m/km) * j (m/km) * V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) k = 0,03 mm k = 0,10 mm V (m/s) 1,40 0,761 0,828 1,16 1,46 0,827 0,901 1,21 1,578 1,53 0,895 0,977 1,26 1,545 1,707 1,59 0,966 1,057 1,32 1,663 1,840 1,66 1,040 1,139 1,37 2,12 2,20 1,785 1,911 1,979 2,123 1,72 1,78 1,116 1,194 1,225 1,313 1,42 1,47 3,872 2,28 2,041 2,272 1,85 1,276 1,405 1,53 4,135 2,36 2,176 2,425 1,91 1,359 1,499 1,58 3,901 4,407 2,44 2,314 2,584 1,97 1,446 1,597 1,63 1600,00 4,142 4,687 2,52 2,457 2,748 2,04 1,534 1,698 1,68 1650,00 4,391 4,976 2,59 2,604 2,916 2,10 1,626 1,801 1,74 1700,00 4,647 5,274 2,67 2,755 3,090 2,16 1,720 1,908 1,79 1750,00 1800,00 4,909 5,179 5,580 5,894 2,75 2,83 2,910 3,069 3,268 3,452 2,23 2,29 1,816 1,915 2,018 2,131 1,84 1,89 1850,00 5,456 6,217 2,91 3,232 3,640 2,36 2,016 2,247 1,95 1900,00 5,739 6,549 2,99 3,400 3,834 2,42 2,120 2,365 2,00 1950,00 3,571 4,032 2,48 2,227 2,487 2,05 2000,00 3,747 4,235 2,55 2,336 2,612 2,10 2100,00 2200,00 2300,00 4,110 4,489 4,885 4,657 5,098 5,559 2,67 2,80 2,93 2,561 2,797 3,042 2,871 3,142 3,425 2,21 2,31 2,42 2400,00 2500,00 3,298 3,563 3,720 4,028 2,53 2,63 2600,00 3,838 4,347 2,74 2700,00 2800,00 4,124 4,419 4,679 5,022 2,84 2,95 (l/s) k = 0,03 mm k = 0,10 mm 1100,00 2,043 2,270 1,73 1,216 1,335 1150,00 2,221 2,473 1,81 1,321 1,454 1200,00 2,406 2,685 1,89 1,431 1250,00 2,599 2,905 1,96 1300,00 2,798 3,134 2,04 1350,00 1400,00 3,004 3,218 3,372 3,618 1450,00 3,438 1500,00 3,666 1550,00 Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 108 DN 1100 PÉRDIDAS DE CARGA (TABLAS) Q DN 1200 j (m/km) * k = 0,10 mm 0,171 V (m/s) 600,00 k = 0,03 mm 0,162 650,00 0,188 0,198 0,57 700,00 750,00 800,00 850,00 900,00 950,00 1000,00 1050,00 1100,00 1150,00 1200,00 0,215 0,244 0,275 0,308 0,342 0,379 0,416 0,456 0,497 0,540 0,584 0,228 0,259 0,293 0,329 0,366 0,406 0,447 0,490 0,536 0,583 0,632 0,62 0,66 0,71 0,75 0,80 0,84 0,88 0,93 0,97 1,02 1,06 1250,00 1300,00 1350,00 1400,00 1450,00 1500,00 1550,00 1600,00 0,630 0,678 0,728 0,779 0,831 0,886 0,942 0,999 0,683 0,736 0,791 0,848 0,907 0,968 1,031 1,096 1,11 1,15 1,19 1,24 1,28 1,33 1,37 1,41 1650,00 1700,00 1750,00 1800,00 1850,00 1900,00 1950,00 2000,00 2100,00 2200,00 2300,00 1,059 1,120 1,182 1,246 1,312 1,380 1,449 1,519 1,665 1,818 1,977 1,162 1,231 1,301 1,374 1,448 1,524 1,603 1,683 1,849 2,023 2,204 1,46 1,50 1,55 1,59 1,64 1,68 1,72 1,77 1,86 1,95 2,03 (l/s) 0,53 Valores directamente utilizables para agua a 10 ºC * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. 109 PÉRDIDAS DE CARGA (TABLAS) Q DN 1200 j (m/km) * (l/s) k = 0,03 mm k = 0,10 mm V (m/s) 2400,00 2,142 2,394 2,12 2500,00 2,314 2,591 2,21 2600,00 2,492 2,795 2,30 2700,00 2800,00 2900,00 2,677 2,867 3,065 3,008 3,228 3,456 2,39 2,48 2,56 3000,00 3,268 3,691 2,65 3100,00 3,478 3,934 2,74 3200,00 3300,00 3400,00 3500,00 3,694 3,917 4,185 4,444 2,83 2,92 3650,00 3800,00 3950,00 4100,00 4250,00 4400,00 4450,00 4700,00 4850,00 5000,00 5150,00 5300,00 Valores directamente utilizables para agua a 10°C * Se trata de metros de altura del fluido tal y como circula en la tubería por kilómetro corriente de la misma. Para otros diámetros de la gama consúltenos. 110 GOLPES DE ARIETE A la hora de diseñar una red, se debe proceder al estudio y cuantificación de los riesgos eventuales de golpes de ariete con el fin de instalar las protecciones necesarias, en especial en el caso de canalizaciones de bombeo. Cuando los dispositivos protectores no han sido previstos, las canalizaciones de hierro fundido dúctil presentan una reserva de seguridad útil muchas veces contra las sobre presiones accidentales. Origen Cuando se modifica bruscamente la velocidad de un fluido dentro de una canalización, se produce un cambio violento de presión. Este fenómeno transitorio, denominado golpe de ariete, suele aparecer cuando se interviene en un aparato conectado a la red (bombas,válvulas...). A lo largo de la canalización se propagan ondas de sobrepresión y depresión. Los golpes de ariete pueden producirse tanto en las canalizaciones por gravedad como en las tuberías de bombeo y son originados por cuatro causas principales : • • • • La puesta en marcha y parada de las bombas, El cierre de las válvulas, hidrantes, aparatos contra-incendio o de lavado, La presencia de aire, La mala utilización de los aparatos de protección. Consecuencias Las sobrepresiones pueden producir, en casos críticos, la ruptura de ciertas canalizaciones si no disponen de suficientes coeficientes de seguridad. Las depresiones pueden crear bolsas de cavitación peligrosas para las canalizaciones y para los aparatos de valvulería. Donde: α ρ ε E D E ΔV ΔH L t g : : : : : : : celeridad de onda (m/s) densidad del agua (1 000 kg/m³) Modulo de elasticidad Módulo de elasticidad del material (hierro fundido: 1,7.1011 N/m²) diámetro interno (m) espesor de la canalización (m) valor absoluto de la variación de velocidades en régimen perma nente antes y después del golpe de ariete (m/s) : valor absoluto de loa variación de presión máxima respecto a la presión estática normal (m de columna del agua). : longitud de la tubería (m) : tiempo de de cierre efectivo (s) : aceleración de la gravedad (9,81 m/s²) En la práctica, la celeridad de onda para el agua en los tubos de hierro fundido dúctil es de unos 1 200 m/s. La formula (1) tiene en cuenta una variación rápida de la velocidad del flujo: La formula (2) tiene en cuenta una variación lineal de la velocidad del flujo en función del tiempo (según la ley de cierre de una válvula, por ejemplo): Evaluación simplificada Celeridad de la onda: Sobrepresión–depresión : La presión varia se ± ΔH respecto de la presión estática normal. Este valor es máximo para el cierre instantáneo de una válvula, por ejemplo: Estas fórmulas simplificadas dan una evaluación máxima de golpe de ariete y deben utilizarse con prudencia. Presuponen que la tubería no esté equipada con un dispositivo de protección y que las perdidas de carga sean poco cuantiosas. Además no tiene en cuenta factores limitadores, como el funcionamiento en turbina de las bombas, o la presión de vapor saturado en depresión. 111 GOLPES DE ARIETE - Ejemplos Canalización DN 200, C40, de 1.000 m de longitud, fluido a 1,5 m/s: α = 1 200 m/s • Caso nº 1: parada brusca de una bomba (perdidas de carga poco cuantiosas, sin protección contra golpe de ariete): El calderín contra el golpe de ariete se utiliza corrientemente. Asegura dos funciones: - Limitar la sobrepresión (perdida de carga controlada por una clapeta) - Evitar la cavitación (vaciado del calderín). • Caso nº 2: cierre de una válvula (tiempo efectivo: 3 segundos): En caso se parada brusca de una bomba, la depresión es compensada por el caudal que proporciona el vaciado del calderín. Evaluación completa El método gráfico de BERGERON permite determinar con precisión las presiones y caudales en función del tiempo en cualquier punto de una canalización sometida a un golpe de ariete. Hoy existen programas informáticos adaptados para resolver estos problemas complejos. PREVENCIÓN Las protecciones que deben utilizarse para limitar a un valor admisible al golpe de ariete son diversas y adaptadas a cada caso. Estas actúan ya sea frenando la modificación de la velocidad del flujo, ya sea limitando la sobrepresión con relación a la depresión. El usuario debe determinar la amplitud de la Sobrepresión y de la Sobrepresión creada por el golpe de ariete y juzgar, según el perfil de la canalización que tipo de protección ha de adoptarse: - 112 Volante de inercia en la bomba Válvula de descarga Calderín de aire o ARAA (con regulación de aire automática) Aspiración auxiliar Chimenea de equilibrio. Cuando se invierte el flujo de agua, la energía de la masa de agua se transforma en perdida de carga por el llenado del calderín a través de la clapeta calibrada. GOLPES DE ARIETE El perfil de la canalización es un elemento determinante para dimensionar adecuadamente el calderín de equilibrio y, en la práctica, la curva de depresión mínima (resultante después de protección) no debe llegar a más de cinco metros por debajo del perfil real de la canalización. Los ábacos de PUECH y MEUNIER o también software informáticos apropiados permiten determinar el volumen de los calderines de equilibrio. Se observa además que las canalizaciones de hierro fundido dúctil comportan una importante reserva de seguridad : • En sobrepresión: SAINT-GOBAIN PAM admite un exceso del 20 % de la presión máxima admisible para las sobrepresiones transitorias. Ver PRESIONES MÁXIMAS ADMISIBLES. • En depresión: la junta garantiza la estanquidad referente al exterior, incluso en caso de vacío parcial dentro de la canalización. 113 EMPUJES HIDRÁULICOS K K K K Las fuerzas de empuje hidráulico ocurren en los cambios de dirección, en las reducciones de diámetro (codos, tes, reducciones) y en las extremidades de una canalización que transporta un fluido a presión. Pueden ser altas y deben equilibrarse mediante dispositivos de acerrojado apropiados, o por macizos de concreto. Fuerzas de empuje hidráulico ocurren en una canalización bajo presión. - En cada cambio de dirección (codos, tes), - En cada cambio de diámetro (reducciones), - En cada extremidad (placas ciegas). Estas fuerzas locales de empuje deben equilibrarse con el fin de evitar que la junta se desenchufe: - Bien utilizando juntas acerrojadas, - Bien construyendo macizos de concreto. Estas fuerzas se pueden calcular con la fórmula general : F = K.P.S F : fuerza de empuje (en N) P : presión interior máxima (presión de prueba en la obra) (en Pa) S : sección transversal (interior para las juntas con bridas, exterior para todos los restantes tipos) (en m2) K : coeficiente, función de la geometría del elemento de canalización en cuestión. Placas ciegas, tes : K = 1 Reducciones : K = 1 - S' / S (Siendo S' la menor) Codos de ángulo θ : K = 114 N= θ ∆θ = = = = 1,414 para los codos 1/4 (90°) 0,765 para los codos 1/8 (45°) 0,390 para los codos 1/16 (22°30') 0,196 para los codos 1/32 (11°15') El cuadro que sigue indica las fuerzas de empuje para una presión de 1 bar. (Para presiones diferentes, multiplicar por el valor en bar de la presión de prueba en la obra). Empuje F en daN para 1 bar DN Tes y placas ciegas 60 80 100 125 150 200 250 300 350 400 450 500 600 700 800 900 1 000 1 100 1 200 1 400 1 500 1 600 1 800 2 000 47 75 109 163 227 387 590 835 1 122 1 445 1 809 2 223 3 167 4 278 5 568 7 014 8 626 10 405 12 370 16 787 19 236 21 851 27 612 34 045 Codos 1/4 Codos 1/8 Codos 1/16 Codos 1/32 66 107 155 230 321 547 834 1 180 1 587 2 044 2 559 3 144 4 479 36 58 84 125 174 296 451 639 859 1 106 1 385 1 701 2 424 3 274 4 262 5 368 6 602 7 964 9 468 12 848 14 723 16 724 21 133 26057 18 29 43 63 89 151 230 326 438 564 706 867 1 236 1 669 2 173 2 737 3 366 4 060 4 827 6 550 7 506 8 526 10 773 13284 9 15 21 32 44 76 116 164 220 283 355 436 621 839 1 092 1 375 1 691 2 040 2 425 3 291 3 771 4 284 5 413 6674 MACIZOS (BLOQUES) Fuerzas actuantes (Macizos de apoyo) F : empuje hidráulico P : peso del bloque W : peso de las tierras B : apoyo en la pared de la zanja f : frotamiento en el suelo M : momento de vuelco. La utilización de macizos de concreto es la técnica más frecuentemente utilizada para soportar los esfuerzos de empuje hidráulico de una canalización con enchufe con presión. Es una técnica en desuso, frente a la alternativa del acerrojado. Principio Distintos tipos de macizos de concreto pueden ser diseñados según la configuración de la canalización, la resistencia y naturaleza del suelo, la presencia o ausencia de capa freática. El macizo soporta los esfuerzos debidos a un empuje hidráulico : • Bien por frotamiento en el suelo (macizo de anclaje), • Bien por apoyo en el terreno (macizo de apoyo). En la práctica, los macizos de concreto se calculan teniendo en cuenta las fuerzas de frotamiento y la resistencia de apoyo en el terreno. Cuando existen restricciones por el espacio disponible o cuando el mal comportamiento de los terrenos imposibilita la construcción de macizos de concreto, se puede utilizar la técnica de acerrojado de las juntas. Ver ACERROJADO. Dimensionamiento (casos normales) Los volúmenes de concreto que se proponen en las tablas siguientes han sido calculados tomando en cuenta tanto el frotamiento en el suelo como el apoyo en el terreno y considerando las características de suelos normales. Cuando, posteriormente, se deban realizar excavaciones a proximidad inmediata de los macizos de apoyo, se deberá reducir la presión en la canalización mientras duren las obras. Las hipótesis de cálculo se indican a continuación. En todos los otros casos, consultar SAINT-GOBAIN PAM - Terreno Φ: ángulo de frotamiento interno del terreno σ: resistencia admisible del terreno en una pared vertical H : altura de cobertura: 1,20 m γ : masa volúmica Características mecánicas : • tabla 1 : Φ = 40° ; σ ≈ 1 daN/cm2 ; γ = 2 t/m3 (terreno de buen comportamiento mecánico*) • tabla 2 : Φ = 30° ; σ ≈ 0,6 daN/cm2; γ = 2 t/m3 (terreno de comportamiento mecánico medio*) Ausencia de capa freática. * Ver SUELOS (CARACTERÍSTICAS MECÁNICAS). - Concreto Masa volumétrica : 2,3 t/m3 - Canalización DN 100 a DN 400 Presión de prueba : 10, 16 y 25 bar. - Ejemplo Codo 1/16, DN 250 Presión de prueba : 10 bar Altura de cobertura : 1,2 m Terreno arcilloso : Φ = 30° γ = 2 t/m3 La tabla 2 nos da : l x h = 0,70 m x 0,45 m V = 0,25 m3 115 MACIZOS (BLOQUES) Consejos de ejecución Es importante que el concreto sea vertido directamente contra el terreno (verificar que no hay espacio entre el bloque y el suelo) y tenga una suficiente resistencia mecánica. En el momento de diseñar los macizos, no se debe olvidar que las juntas han de estar libres, con el fin de permitir su posterior inspección durante la prueba hidráulica. 116 MACIZOS (BLOQUES) Terreno de buen comportamiento mecánico DN 80 100 Tabla 1 125 Frotamiento interno :Φ= 40° Resistencia :σ≈1daN/cm2 Masa volúmica :γ = 2 t/m3 Altura de cobertura :H= 1,2 m 150 200 No hay capa freática. 250 300 Otros casos: Consultar GOBAIN PAM SAINT- 350 400 Presión de prueba bar Codo 1/32 1xh/v m x m / m3 Codo 1/16 1xh/v m x m / m3 Codo 1/8 1xh/v m x m / m3 Codo 1/4 1xh/v m x m / m3 Placa ciega y te 1xh/v m x m / m3 10 0,10 x 0,18 / 0,01 0,17 x 0,18 / 0,02 0,21 x 0,28 / 0,04 0,38 x 0,28 / 0,06 0,28 x 0,28 / 0,05 16 0,13 x 0,18 / 0,01 0,18 x 0,28 / 0,03 0,33 x 0,28 / 0,05 0,59 x 0,28 / 0,11 0,43 x 0,28 / 0,07 25 0,14 x 0,28 / 0,02 0,27 x 0,28 / 0,05 0,51 x 0,28 / 0,09 0,87 x 0,28 / 0,24 0,64 x 0,28 / 0,13 10 0,11 x 0,20 / 0,01 0,21 x 0,20 / 0,02 0,29 x 0,30 / 0,06 0,51 x 0,30 / 0,10 0,37 x 0,30 / 0,07 16 0,17 x 0,20 / 0,02 0,24 x 0,30 / 0,04 0,45 x 0,30 / 0,08 0,77 x 0,30 / 0,20 0,57 x 0,30 / 0,11 25 0,19 x 0,30 / 0,03 0,36 x 0,30 / 0,06 0,67 x 0,30 / 0,15 1,14 x 0,30 / 0,43 0,85 x 0,30 / 0,24 10 0,14 x 0,22 / 0,02 0,20 x 0,32 / 0,04 0,38 x 0,32 / 0,08 0,67 x 0,32 / 0,17 0,49 x 0,32 / 0,11 16 0,23 x 0,22 / 0,03 0,32 x 0,32 / 0,07 0,59 x 0,32 / 0,14 1,01 x 0,32 / 0,37 0,75 x 0,32 / 0,20 25 0,25 x 0,32 / 0,05 0,48 x 0,32 / 0,11 0,87 x 0,32 / 0,28 1,21 x 0,42 / 0,69 1,10 x 0,32 / 0,44 10 0,18 x 0,25 / 0,03 0,26 x 0,35 / 0,06 0,48 x 0,35 / 0,12 0,83 x 0,35 / 0,27 0,61 x 0,35 / 0,16 16 0,28 x 0,25 / 0,04 0,40 x 0,35 / 0,09 0,73 x 0,35 / 0,21 1,04 x 0,45 / 0,54 0,93 x 0,35 / 0,34 25 0,32 x 0,35 / 0,08 0,60 x 0,35 / 0,16 1,08 x 0,35 / 0,46 1,50 x 0,45 / 1,12 1,13 x 0,45 / 0,63 10 0,24 x 0,30 / 0,05 0,37 x 0,40 / 0,12 0,68 x 0,40 / 0,24 0,98 x 0,50 / 0,54 0,86 x 0,40 / 0,33 16 0,30 x 0,40 / 0,09 0,56 x 0,40 / 0,19 0,87 x 0,50 / 0,42 1,46 x 0,50 / 1,17 1,09 x 0,50 / 0,66 25 0,45 x 0,40 / 0,14 0,84 x 0,40 / 0,32 1,27 x 0,50 / 0,89 1,84 x 0,60 / 2,24 1,58 x 0,50 / 1,37 10 0,31 x 0,35 / 0,08 0,48 x 0,45 / 0,20 0,75 x 0,55 / 0,35 1,28 x 0,55 / 0,99 0,95 x 0,55 / 0,55 16 0,39 x 0,45 / 0,16 0,73 x 0,45 / 0,32 1,13 x 0,55 / 0,78 1,67 x 0,65 / 2,00 1,41 x 0,55 / 1,21 25 0,59 x 0,45 / 0,24 0,93 x 0,55 / 0,53 1,63 x 0,55 / 1,61 2,36 x 0,65 / 3,98 1,81 x 0,65 / 2,34 10 0,37 x 0,40 / 0,12 0,59 x 0,50 / 0,28 0,93 x 0,60 / 0,58 1,41 x 0,70 / 1,53 1,17 x 0,60 / 0,91 16 0,48 x 0,50 / 0,24 0,78 x 0,60 / 0,41 1,39 x 0,60 / 1,27 2,04 x 0,70 / 3,22 1,56 x 0,70 / 1,87 25 0,63 x 0,60 / 0,27 1,15 x 0,60 / 0,87 1,79 x 0,70 / 2,48 2,64 x 0,80 / 6,14 2,04 x 0,80 / 3,65 10 0,43 x 0,45 / 0,18 0,61 x 0,65 / 0,27 1,11 x 0,65 / 0,88 1,67 x 0,75 / 2,30 1,26 x 0,75 / 1,31 16 0,57 x 0,55 / 0,35 0,93 x 0,65 / 0,62 1,49 x 0,75 / 1,83 2,23 x 0,85 / 4,66 1,84 x 0,75 / 2,80 25 0,75 x 0,65 / 0,41 1,23 x 0,75 / 1,26 1,96 x 0,85 / 3,61 2,76 x 1,05 / 8,83 2,26 x 0,95 / 5,34 10 0,49 x 0,50 / 0,25 0,71 x 0,70 / 0,39 1,17 x 0,80 / 1,20 1,79 x 0,90 / 3,18 1,46 x 0,80 / 1,87 16 0,65 x 0,60 / 0,49 1,07 x 0,70 / 0,89 1,60 x 0,90 / 2,54 2,42 x 1,00 / 6,45 1,97 x 0,90 / 3,86 25 0,87 x 0,70 / 0,59 1,43 x 0,80 / 1,80 2,13 x 1,00 / 5,02 2,94 x 1,30 / 12,33 2,48 x 1,10 / 7,44 117 MACIZOS (BLOQUES) Terreno de comportamiento mecánico medio DN 80 100 Tabla 2 Frotamiento interno Resistencia Masa volúmica Altura de cobertura 125 :Φ= 30° :σ ≈ 0,6daN/cm2 :γ = 2 t/m3 :H= 1,2 m 150 200 No hay capa freática. 250 300 Otros casos: Consultar GOBAIN PAM SAINT350 400 118 Presión de prueba bar Codo 1/32 1xh/v m x m / m3 Codo 1/16 1xh/v m x m / m3 Codo 1/8 1xh/v m x m / m3 Codo 1/4 1xh/v m x m / m3 Placa ciega y te 1xh/v m x m / m3 10 0,13 x 0,18 / 0,01 0,17 x 0,28 / 0,02 0,32 x 0,28 / 0,04 0,56 x 0,28 / 0,10 0,41 x 0,28 / 0,06 16 0,14 x 0,28 / 0,02 0,26 x 0,28 / 0,04 0,49 x 0,28 / 0,08 0,85 x 0,28 / 0,23 0,63 x 0,28 / 0,13 25 0,21 x 0,28 / 0,03 0,40 x 0,28 / 0,05 0,74 x 0,28 / 0,17 1,24 x 0,28 / 0,48 0,93 x 0,28 / 0,27 10 0,17 x 0,20 / 0,02 0,23 x 0,30 / 0,04 0,43 x 0,30 / 0,07 0,74 x 0,30 / 0,19 0,54 x 0,30 / 0,10 16 0,18 x 0,30 / 0,03 0,35 x 0,30 / 0,05 0,65 x 0,30 / 0,15 1,11 x 0,30 / 0,41 0,83 x 0,30 / 0,23 25 0,28 x 0,30 / 0,05 0,53 x 0,30 / 0,10 0,96 x 0,30 / 0,31 1,30 x 0,40 / 0,75 1,21 x 0,30 / 0,48 10 0,22 x 0,22 / 0,03 0,30 x 0,32 / 0,06 0,56 x 0,32 / 0,12 0,97 x 0,32 / 0,34 0,72 x 0,32 / 0,19 16 0,25 x 0,32 / 0,04 0,47 x 0,32 / 0,08 0,85 x 0,32 / 0,27 1,18 x 0,42 / 0,65 1,07 x 0,32 / 0,42 25 0,37 x 0,32 / 0,06 0,70 x 0,32 / 0,18 1,25 x 0,32 / 0,56 1,69 x 0,42 / 1,33 1,28 x 0,42 / 0,77 10 0,26 x 0,25 / 0,04 0,38 x 0,35 / 0,08 0,70 x 0,35 / 0,19 0,99 x 0,45 / 0,49 0,89 x 0,35 / 0,31 16 0,31 x 0,35 / 0,06 0,59 x 0,35 / 0,14 1,06 x 0,35 / 0,43 1,46 x 0,45 / 1,06 1,10 x 0,45 / 0,60 25 0,47 x 0,35 / 0,10 0,87 x 0,35 / 0,30 1,27 x 0,45 / 0,81 2,28 x 0,45 / 2,12 1,58 x 0,45 / 1,24 10 0,29 x 0,40 / 0,07 0,54 x 0,40 / 0,14 0,83 x 0,50 / 0,38 1,39 x 0,50 / 1,07 1,05 x 0,50 / 0,61 16 0,44 x 0,40 / 0,12 0,82 x 0,40 / 0,30 1,24 x 0,50 / 0,85 1,79 x 0,60 / 2,12 1,54 x 0,50 / 1,30 25 0,66 x 0,40 / 0,20 1,02 x 0,50 / 0 58 1,77 x 0,50 / 1,73 2,51 x 0,60 / 4,15 1,93 x 0,60 / 2,47 10 0,37 x 0,45 / 0,12 0,70 x 0,45 / 0,25 1,08 x 0,55 / 0,71 1,60 x 0,65 / 1,83 1,35 x 0,55 / 1,11 16 0,57 x 0,45 / 0,19 0,91 x 0,55 / 0,50 1,42 x 0,65 / 1,45 2,10 x 0,75 / 3,66 1,76 x 0,65 / 2,22 25 0,74 x 0,55 / 0,33 1,32 x 0,55 / 1,06 2,02 x 0,65 / 2,92 2,72 x 0,85 / 6,91 2,27 x 0,75 / 4,24 10 0,46 x 0,50 / 0,19 0,75 x 0,60 / 0,37 1,32 x 0,60 / 1,16 1,95 x 0,70 / 2,94 1,49 x 0,70 / 1,71 16 0,61 x 0,60 / 0,25 1,12 x 0,60 / 0,83 1,75 x 0,70 / 2,36 2,40 x 0,90 / 5,71 1,98 x 0,80 / 3,46 25 0,91 x 0,60 / 0,55 1,46 x 0,70 / 1,64 2,27 x 0,80 / 4,53 3,12 x 1,00 / 10,73 2,58 x 0,90 / 6,61 10 0,54 x 0,55 / 0,27 0,89 x 0,65 / 0,57 1,42 x 0,75 / 1,67 2,13 x 0,85 / 4,25 1,76 x 0,75 / 2,56 16 0,73 x 0,65 / 0,39 1,20 x 0,75 / 1,20 1,91 x 0,85 / 3,42 2,69 x 1,05 / 8,33 2,20 x 0,95 / 5,05 25 1,08 x 0,65 / 0,84 1,73 x 0,75 / 2,46 2,51 x0,95 / 6,58 3,25 x 1,35 / 15,73 2,88 x 1,05 / 9,61 10 0,62 x 0,60 / 0,38 0,94 x 0,80 / 0,78 1,53 x 0,90 / 2,32 2,31 x 1,00 / 5,89 1,89 x 0,90 / 3,53 16 0,85 x 0,70 / 0,56 1,39 x 0,80 / 1,71 2,08 x 1,00 / 4,75 2,85 x 1,30 / 11,63 2,41 x 1,10 / 7,03 25 1,14 x 0,80 / 1,15 1,85 x 0,90 / 3,39 2,63 x 1,20 / 9,12 3,63 x 1,50 / 21,79 2,96 x 1,40 / 13,49 ACERROJADO Fn = Kƒ 2We + Wp + Ww) Wp : peso métrico del tubo vacio (en N/m) Ww : peso métrico del agua (en N/m) We : peso métrico del relleno (en N/m) ƒ : coeficiente de razonamiento suelo/tubo K : coeficiente de repartición de las presiones de relleno alrededor de los tubos (según compactación K= 1,1 a 1,5) El acerrojado de las juntas con enchufe es una técnica alternativa a los macizos de concreto para resistir los esfuerzos de empujes hidráulicos, que presenta ventajas cuando existen limitaciones de ocupación de terreno (área urbana) o en los suelos de poca cohesión. Las nuevas tecnologías aplicadas en el diseño de juntas acerrojadas proporcionan flexibilidad, rapidez y seguridad en la construcción. Principio Esta técnica consiste en acerrojar las juntas en una longitud suficiente por ambas partes de un codo, lo que permite utilizar las fuerzas de frotamiento suelo/tubo para equilibrar la fuerza de empuje hidráulico. El calculo de la longitud a acerrojar es independiente del sistema de acerrojado utilizado. We = γ HD • α1 α1 = 1 (prueba con juntas bajo relleno) α1 = 2/3 (prueba con juntas al descubierto) D = diámetro exterior del tubo (en m) H = altura de cobertura (en m) ƒ = α2 tg (0,8 Φ) α2 = 1; tubo con revestimiento zinc + pintura bituminosa α2 = 2/3; tubo con revestimiento de polietileno o poliuretano Tubo con manga PE α2 = 2/3 eligiendo: Kƒ=[K . 2/3 tg (0,8 Φ); 0,3] θ Cálculo de la longitud de acerrojado Longitud a acerrojar: L : longitud a acerrojar (en m) P : presión de prueba en obra (en Pa) S : sección transversal (en m²) θ : ángulo del codo (en radianes) Fn : fuerza de rozamiento por el metro del tubo (en N/m) C : coeficiente de seguridad (por lo general 1,2) Placa ciega 1 Codo a 90º 0,7854 Codo a 45º 0,4880 Codo a 22º30 0,2734 Codo a 11º15 0,1450 A la longitud a acerrojar puede asignársele un coeficiente de seguridad que depende de: - El esmero de la colocación - Localidad y compactación del relleno - La incertidumbre sobre las características físicas del relleno. De ser necesario, conviene tener en cuenta la presencia parcial o no de la capa freática, corrigiendo el peso de un tubo lleno con la fuerza de Arquímedes correspondiente. 119 ACERROJADO Aplicación práctica - Caso de un terreno de comportamiento mecánico medio : • terreno : grava / arenas limosas, arcillosas, • ángulo de frotamiento interno Φ = 30°, • resistencia σ≈ 0,6 daN/cm2, • masa volúmica γ = 2 t/m3, • no hay capa freática, • no hay manga de polietileno, • coeficiente de seguridad : 1,2. - Caso de una presión P diferente de 10 bar Corregir el valor L de la tabla por el factor multiplicador P/10 (donde P se expresa en bar). Longitud (en m) a acerrojar por ambos lados para una presión de ensayo de 10 bar cualquiera que sea el sistema de acerrojado utilizado. DN Alturas de cobertura 80 120 Codo 1/4 Codo 1/8 Codo 1/16 Codo 1/32 Placa ciega 1m 1,5m 2m 1m 1,5m 2m 1m 1,5m 2m 1m 1,5m 2m 1m 1,5m 2m 4,5 3,1 2,3 2,8 1,5 1,6 1,1 0,8 0,8 5,7 1,9 0,6 0,5 3,9 3,0 100 5,4 3,7 2,8 3,4 2,3 1,8 1,9 1,3 1,0 1,0 0,7 0,5 6,9 4,7 3,6 125 6,6 4,5 3,4 4,1 2,8 2,1 2,3 1,6 1,2 1,2 0,8 0,6 8,4 5,7 4,4 150 7,7 5,3 4,0 4,8 3,3 2,5 2,7 1,8 1,4 1,4 1,0 0,7 9,8 6,7 5,1 200 9,9 6,8 5,2 6,1 4,2 3,2 3,4 2,4 1,8 1,8 1,3 1,0 12,6 8,7 6,6 250 12,0 8,3 6,4 7,5 5,2 4,0 4,2 2,9 2,2 2,2 1,5 1,2 15,3 10,6 8,1 300 14,1 9,8 7,5 8,7 6,1 4,7 4,9 3,4 2,6 2,6 1,8 1,4 17,9 12,5 9,6 350 16,0 11,2 8,6 9,9 7,0 5,4 5,6 3,9 3,0 2,9 2,1 1,6 20,3 14,3 11,0 400 17,9 12,6 9,7 11,1 7,8 6,0 6,2 4,4 3,4 3,3 2,3 1,8 22,8 16,0 12,4 450 19,7 14,0 10,8 12,3 8,7 6,7 6,9 4,9 3,8 3,6 2,6 2,0 25,1 17,8 13,8 500 21,5 15,3 11,9 13,4 9,5 7,4 7,5 5,3 4,1 4,0 2,8 2,2 27,4 19,5 15,1 - Caso de utilización de la manga de polietileno Aplicar un factor multiplicador de 1,9 a la longitud del tramo a acerrojar. - Caso de tubos con revestimientos de polietileno o poliuretano Aplicar un factor multiplicador de 1,5 a la longitud a acerrojar. Ejemplo Calcular la longitud a acerrojar para : • un codo a 45° • canalización DN 500, clase C30 • presión de prueba de 25 bar • sin manga de polietileno • terreno medio • sin capa freática • altura de cobertura 1,5 m. Para las condiciones de colocación "medias" definidas anteriormente, la tabla indica : 600 25,0 17,9 14,0 15,5 11,1 8,7 8,7 6,2 4,9 4,6 3,3 2,6 31,8 22,8 17,8 700 28,2 20,4 16,0 17,5 12,7 9,9 9,8 7,1 5,6 5,2 3,8 2,9 35,8 25,9 20,3 800 31,2 22,8 17,9 19,4 14,1 11,1 10,9 7,9 6,2 5,8 4,2 3,3 39,8 29,0 22,8 900 34,1 25,0 19,8 21,2 15,6 12,3 11,9 8,7 6,9 6,3 4,6 3,7 43,4 31,9 25,2 L = 9,5 m P = 10 bar sin manga de polietileno 1 000 1 100 1 200 36,9 39,4 41,9 27,2 29,4 31,4 21,6 23,4 25,1 22,9 24,5 26,0 16,9 18,2 19,5 13,4 14,5 15,6 12,8 13,7 14,6 9,5 10,2 10,9 7,5 8,1 8,7 6,8 7,3 7,7 5,0 5,4 5,8 4,0 4,3 4,6 46,9 50,2 53,4 34,7 37,4 40,0 27,5 29,8 32,0 L = 23,8 m P = 25 bar sin manga de polietileno 1 400 46,2 35,1 28,3 28,7 21,8 17,6 16,1 12,2 9,8 8,5 6,5 5,2 58,9 44,7 36,0 1 500 48,4 36,9 29,9 30,0 22,9 18,6 16,8 12,9 10,4 8,9 6,8 5,5 61,6 47,0 38,0 1 600 50,4 38,7 31,4 31,3 24,0 19,5 17,5 13,5 10,9 9,3 7,1 5,8 64,2 49,3 40,0 DESVIACIÓN ANGULAR Las juntas con enchufe SAINT-GOBAIN PAM admiten una desviación angular. Además de ciertas ventajas en términos de colocación o absorción de movimientos del terreno, la desviación angular permite realizar curvas de gran radio sin utilizar uniones, así como ajustarse a determinadas modificaciones del trazado MÁXIMA Desviación admitida Juntas - STANDARD V + i DN Desviación admitida En colocación Δθ Radio de curvatura R Desplazamiento Δd 350 400 450 grados 3º 3º 3º m 115 115 115 m 32 32 32 500 2º 172 21 600 2º 172 21 Desviación admitida En colocación Δθ Radio de curvatura R Junta: - EXPRESS Vi DN Juntas: - STANDARD - EXPRESS DN grados m m 60 a 150 4º 86 42 200 a 300 3º 115 32 Junta: - STANDARD para canalización ISOPAM Standard Express 5 DN 100 grados 60 a 150 Desplazamiento Δd Desviación admitida En colocación Δθ Radio de curvatura R Desplazamiento Δd grados m m 4º 86 42 5 125 Y 150 3º 30 98 37 3º 115 32 200 a 300 5 4 200 Y 250 350 a 600 4 3 300 Y 350 2º 30 138 26 700 a 800 4 2 400 Y 500 2º 172 21 900 a 1 200 4 1.5 1 400 a 1 600 3 - 1 800 2.5 - 2 000 2 - 121 DESVIACIÓN ANGULAR Ciertas curvas de gran radio pueden ser realizadas fácilmente con sucesivas desviaciones de las juntas con enchufe. En este caso, se debe efectuar primero el enchufado a partir de tubos perfectamente alineados, tanto horizontal como verticalmente y a continuación, se procede a realizar la desviación pero después de haber finalizado por completo el montaje de la junta. Radio de curvatura : R= L 2 sen ∆θ 2 • Número de tubos necesarios para un cambio de dirección : N = • Longitud del cambio de dirección : C = N x L donde : Δd L θ Δθ C : desplazamiento del tubo (en m) : longitud del tubo (en m) : ángulo del cambio de dirección (en grados) : desviación de la junta (en grados) : longitud del cambio de dirección (en m) 122 θ ∆θ SUELOS (CARACTERÍSTICAS MECÁNICAS) Los datos indicados a continuación se refieren a valores generalmente admitidos para caracterizar los suelos. No pueden dispensar de medidas reales efectuadas in situ o en laboratorio. - Valores promedios del módulo de reacción E' de un material de relleno (a) Tipo de suelo utilizado para el relleno Módulo de reacción del relleno E’ Grado de compactación (Proctor) No Compactado (80 a 85 %) Compactado Controlado (85 a 90 %) Compactado, Controlado y verificado > 90 % MPa MPa MPa B1 B2 B3 D1 D2 0,7 2,0 5,0 Arena, grava, limosas o ligeramente arcillosas B4 B5 0,6 1,2 3,0 Arcillas con sílex y pedernal. Escombros.Morenas, rocas alteradas, aluviones gruesos con alto porcentaje de finos. C1 C2 con Dmax<250 mm 0,5 1,0 2,5 Limos, arena fina, arena, arcilla, margas más o menos plásticas (Ip (c)<50) A1 A2 A3 B6 <0,3 0,6 0,6 2,0 5,0 Descripción Características medias de los suelos comúnmente ENCONTRADOS EN LA PRACTICA Los valores indicados en las tablas son los que se suelen admitir para caracterizar los suelos. Permiten utilizar ciertas fórmulas simplificadas para el cálculo en el presente catálogo, o apreciar su campo de validez. No pueden reemplazar las medidas reales efectuadas in situ o en laboratorio. Naturaleza Seco / Húmedo Φ γ grados t/m Residuos rocosos 40° Gravas, Sumergido Φ γ grados t/m 2 35° 1,1 35° 1,9 30° 1,1 Gravas/arenas Limos/ arcillas 30° 2 25° 1,1 Limos/arcillas 25° 1,9 15° 1 Tierra vegetal arcillas/ limos orgánicos 15° 1,8 del terreno arenas Φ : ángulo de frotamiento interno (en grados) γ : masa volúmica (en t/m3) 3 3 no hay características medias Arena y grava limpias o ligeramente limosas (elementos < 50 mm) Rocas evolutivas: creta, gres, esquistos... suelos compuestos (arcillas con pedernal y sílex, escombros, morenas , rocas alteradas,aluviones gruesos, con elementos >50 mm Clasificación (b) D3 C1 C2 con Dmax>250 mm 0,7 R13 R23 R34 R43 (a) según fascículo 70 (b) clasificación según NF P 11-300/GTR (Guía de Obras Viales) (c) Ip= Índice de plasticidad. 123 MOVIMIENTO DE TIERRAS La realización de la zanja y su rellenado dependen de los siguientes parámetros*: - Entorno, - Características de la tubería (tipo de junta y diámetro), - Naturaleza del terreno (con o sin agua), - Profundidad de colocación. Las recomendaciones de colocación indicadas a continuación son las que se suelen prescribir para las canalizaciones de hierro fundido dúctil. Obras preparatorias Después del estudio completo del entorno, acuerdos de los diversos concesionarios (telecomunicaciones, electricidad, ...), el contratista materializa, en el terreno, el trazado y el perfil de la canalización a colocar, de conformidad con el descriptivo del proyecto, y comprueba la concordancia entre las hipótesis del mismo y las condiciones de ejecución. Apertura de la zanja Por debajo de calzada, prever la demolición de la vía de circulación, con recorte previo de los bordes de la zanja para evitar la degradación de las partes colindantes. La anchura es un poco superior al ancho de la zanja. La excavación suele efectuarse con una pala hidráulica cuyas características están adaptadas al diámetro del tubo, al entorno y a la profundidad de colocación. Anchura de la zanja La anchura de la zanja es función del DN, de la naturaleza del terreno, de la profundidad de colocación y del método de blindaje y compactación. Durante la ejecución, se tendrá cuidado para : - Estabilizar las paredes, bien mediante taludes, bien por blindaje, - Expurgar los flancos de los taludes para evitar que caigan bloques de tierra o de roca, - Colocar las tierras movidas a una distancia de 0,40 m del borde de la zanja para evitar su caída. ( * ) Según los Cahiers Techniques de la Fondation de l'Eau, "LA POSE DES CANALISATIONS" 124 Naturaleza de los terrenos Los terrenos pueden clasificarse en tres grandes categorías, en función de su cohesión : - Los terrenos rocosos Poseen una cohesión muy grande, que complica el trabajo de excavación, pero que no excluye la posibilidad de desprendimientos. A veces presentan fisuras que pueden provocar la caída de bloques enteros. - Los terrenos blandos Son los más numerosos. Presentan cierta cohesión que, durante las obras de excavación, les permite mantenerse algún tiempo. Esta cohesión puede variar muy rápidamente bajo el efecto de los factores ya citados (llegada de agua, paso de maquinaria, etc.), son posibles los desprendimientos. - Los terrenos sueltos Son terrenos desprovistos de cohesión, como arena seca, lodos o rellenos recientemente depositados. Se caen prácticamente en el acto. Cualquier obra en estos terrenos requiere procedimientos especiales. Es imperativo por lo tanto protegerse contra cualquier riesgo de desprendimiento : - bien haciendo taludes, - bien blindando las paredes de la zanja. La realización de las precauciones referentes a las paredes de la zanja también depende del entorno (urbano o rural) y de la profundidad de colocación. MOVIMIENTO DE TIERRAS Realización de taludes Pocas veces utilizada en entorno urbano, debido a las superficies que requiere, la realización de taludes consiste en dar a las paredes una inclinación denominada "ángulo de talud", que debe aproximarse al ángulo de frotamiento interno del terreno. Este ángulo varía con la naturaleza de los terrenos hallados. Ver SUELOS (CARACTERÍSTICAS MECÁNICAS). Blindaje de las excavaciones - Técnicas de blindaje más normales: • Tableros de madera en elementos prefabricados (ensamblables o no), • Entibados de madera o metálicos, • Tablestacas. Cualquiera que sea el procedimiento utilizado, habrá que tener en cuenta la presión de las tierras. Los paneles o tableros instalados deberán ser capaces de resistir, en toda su altura, a un empuje que viene dado por la fórmula: π ϕ q = 0,75 γ H tg 2 − 4 2 γ : masa volúmica del terreno (en kg/m3)( aproximadamente igual a 2 000 kg/m3) φ : ángulo de frotamiento interno del terreno. q : empuje de las tierras en kg/m2. H : profundidad en m. Fondo de zanja El fondo de la excavación debe nivelarse de conformidad con el perfil longitudinal de la canalización y quedar exento de cualquier aspereza rocosa o de obra antigua de mampostería. Comprobar que el apoyo del tubo en el suelo está distribuido con regularidad. En el caso de las juntas EXPRESS y de las juntas acerrojadas, es necesario realizar nichos destinados a facilitar el montaje. - Presencia de agua : la excavación debe empezar aguas abajo y proseguir aguas arriba, de manera a permitir la auto-evacuación del agua del fondo de la zanja. Cuando la excavación se efectúa en un terreno embebido de agua (capa freática), puede ser necesario evacuar las aguas de la zanja mediante: Las técnicas de blindaje son numerosas y es importante estudiarlas y adaptarlas antes de comenzar las obras. El blindaje debe realizarse en los casos previstos por la reglamentación vigente o de manera general cuando así lo requiera la naturaleza del terreno. - Achique por bombeo (directamente en la zanja o en un pozo lateral), 125 MOVIMIENTO DE TIERRAS Tipos de rellenos Véase la ficha ALTURAS DE COBERTURA para el detalle de los diferentes tipos de rellenos en función : - del entorno (cargas de las tierras, cargas rodantes, calidad del material de relleno), - del diámetro de la canalización, - de la naturaleza de los terrenos encontrados. - Zona de relleno alrededor del tubo - Descenso de la capa freática por aspiración o pozos filtrantes. Lecho de colocación El fondo de la de asiento del pulverulento y posible colocar como se acaba excavación constituye la zona tubo. Si el suelo existente es relativamente homogéneo, es el tubo en el fondo de la zanja de describir. Es preciso comprobar que el tubo tiene un asiento suficiente, en especial para los grandes diámetros. Cuando un fondo de zanja no se presta a la colocación directa, conviene aportar un lecho de colocación de gravilla machacada o de arena cuyo espesor es del orden de 10 cm. 126 Se distinguen : - el relleno de sujeción (resistencia a la ovalización únicamente en el caso de los grandes diámetros), realizado en tierra expurgada o en materiales de aporte y compactado hasta el tercio inferior. - El relleno de protección (en el caso de terrenos de granulometría muy heterogénea), efectuado con tierra expurgada o arena; este relleno puede actuar como protección y sujeción. - Zona de relleno superior Por lo general se va llenando con la tierra sacada sin compactar (caso general) o con materiales de aporte compactados (por debajo de calzada). TERRENOS INESTABLES Las juntas de elastómero confieren a las canalizaciones de fundición dúctil una gran flexibilidad que constituye un elemento de seguridad cuando se trata de atravesar terrenos inconsistentes o inestables. - Ejemplo Para ΔH = 0,30 m en DN 200 θ = 3° (4° admisible) Δl = 7 mm (20 mm admisible con la junta STANDARD) No hay riesgo de desenchufado de la junta pues el deslizamiento puede ser absorbido totalmente por la junta. El trazado de una canalización puede pasar por terrenos inconscientes o inestables (zonas de marismas, asentamientos por bombeo de aguas subterráneas, terrenos mineros, consolidación de rellenos, carreteras, etc.) Comportamiento de cadeneta En cada uno de los casos, es conveniente apreciar el hundimiento de tierras, las canalizaciones deben poder seguir las deformaciones impuestas por las masas de tierra en movimiento, en lugar de resistir a las tensiones mecánicas (tensión axial y flexión) que con frecuencia son considerables. Al respecto, las juntas con enchufe SAINT- GOBAIN PAM constituyen puntos de tensión nula y de flexión nula dentro de su abanico de desviación angular. En hundimiento extensos y uniformes, la junta confiere a la canalización un comportamiento de cadena flexible Hundimiento: Hundimiento admisible gracias a la desviación de las juntas Alargamiento axial : (para θ muy pequeña) l = longitud de un tubo L =longitud del tramo hundido n = número de tubos en el tramo hundido L n = l Hundimiento : ΔH = l tg θ Deslizamiento axial : Δl= ( ΔH2 + l2 )1/2 - l l: longitud del tubo (en m) θ: desviación angular admisible. 127 TERRENOS INESTABLES La canalización se deforma como el terreno hasta los límites de no desenchufado, en función del juego admisible a nivel de los enchufes. Nota : En el caso de hundimientos que ocasionen alargamientos ΔL importantes, una solución puede consistir en acerrojar las juntas y en recuperar este alargamiento con manguitos situados en los extremos entre las zonas estables e inestables. - Ejemplo En DN 300, para ΔH = 0,5 m y L = 300 m : θmediana=0,04° (4° admisible) ΔL = 3 mm Una sola junta puede soportar el alargamiento debido a la curvatura tomada por el tramo de 300 m con un hundimiento de 0,5 m en su centro. 128 PASO EN PUENTE Franquear un puente con una canalización constituida de elementos enchufados consiste en resolver : - el problema de los soportes, - la absorción de las dilataciones térmicas del puente y las de la canalización, - el anclaje de los elementos sometidos a los empujes hidráulicos, - la protección contra las heladas, cuando sea necesario. Existen dos grandes principios de colocación que se eligen en función del tipo de obra : - canalización fijada en el puente, - canalización independiente del puente - Soportes - un soporte por tubo, - cada soporte detrás del enchufe, - un asiento ( α = 120° es una buena precaución), - un collar de fijación, - una protección de goma. Los casos que se presentan a continuación corresponden a situaciones clásicas de cruce: se dan a título de ejemplo y no son representativos de la variedad de las situaciones que se pueden encontrar. Dilatación relativa : cada collar debe ir apretado suficiente para constituir un punto fijo con el puente. Entre los soportes, así solidarios del puente y de los tubos, la junta automática actúa como compensador de dilatación al absorber la que corresponde a una longitud de tubo. Cada puente es un caso particular y debe ser estudiado de manera específica. Entre otras cosas, procede comprobar previamente que el puente puede soportar las tuberías y que es posible fijar anclajes. Canalización solidaria de la obra - Dilataciones térmicas - Dilatación global (ΔL): la dilatación global en los extremos del puente se recupera, según su amplitud, por una simple junta con enchufe (caso de la obra de mampostería tradicional de pequeño arco), o por un compensador de dilatación de capacidad suficiente (caso del puente de extremidad libre). - Anclaje Cada elemento sometido a un empuje hidráulico (codos, tes, válvulas, ...) debe estar mantenido por un sistema de anclaje. Los soportes deben dimensionarse para mantener la canalización correctamente alineada y soportar los esfuerzos hidráulicos. Se recomienda prever un coeficiente de seguridad de dimensionamiento con el fin de compensar los esfuerzos hidráulicos debidos a un eventual defecto de alineamiento de la canalización. 129 PASO EN PUENTE Canalización Independiente de la obra - Soportes Cada soporte es solidario de la canalización e independiente de los movimientos de la obra. Existen varias técnicas, por deslizamiento, rodamiento sobre riel o rodillos, según la magnitud de las dilataciones. Las fuerzas de deslizamiento de los soportes deben ser compatibles con el sistema de anclaje de la canalización. - un soporte por tubo, - cada soporte detrás del enchufe, - un asiento, - un collar de fijación, - una protección de goma. - Dilataciones térmicas La canalización se dilata o contrae independientemente de la obra. Las juntas son acerrojadas y facilitan el montaje al mismo tiempo que participan en el reparto de la dilatación global de la tubería. Esta dilatación ΔL se recupera en el extremo libre de la tubería mediante un compensador de dilatación de suficiente capacidad. - Anclaje Cada elemento sometido a un empuje hidráulico (codos, tes, válvulas, ...) debe estar mantenido por un sistema de anclaje. Los soportes deslizantes deben dimensionarse para mantener la canalización correctamente alineada y soportar los efectos del empuje hidráulico. Se recomienda prever un coeficiente de seguridad de dimensionamiento con el 130 fin de compensar los esfuerzos hidráulicos debidos a un eventual defecto de alineamiento de la canalización. COLOCACIÓN AÉREA Colocar en aéreo una canalización constituida de elementos enchufados consiste en resolver: - el problema de los soportes, - la absorción de las dilataciones térmicas, - el anclaje de los elementos sometidos a los empujes hidráulicos. Las canalizaciones de hierro fundido dúctil tienen la ventaja de evitar la instalación de compensadores de dilatación. Las canalizaciones de hierro fundido dúctil de enchufe ofrecen una respuesta sencilla a la realización de acueductos de superficie. - Absorción de las dilataciones : entre cada soporte, la junta automática sirve como compensador de dilatación porque absorbe la que corresponde a una longitud de tubo (dentro de los límites de ΔT admisibles). Soportes Los párrafos siguientes proponen los principios generales de una solución clásica, mediante tubos con enchufe STANDARD. - un soporte para cada tubo, - cada soporte situado detrás del enchufe, - un asiento ( α = 120° constituye una buena precaución), - un collarín de fijación equipado con protección de elastómero. - Punto fijo: cada collarín debe estar suficientemente apretado para constituir un punto fijo (prever un ancho suficiente de collarín). Anclaje Cada elemento sometido a un empuje hidráulico (codos, tes, reducciones) debe ir estabilizado por un macizo de anclaje. Se pueden realizar cambios de dirección de gran radio de curvatura por simple desviación de las juntas (dentro de los límites de tolerancias especificados), en cuyo caso se debe reforzar el anclaje de los soportes considerados, después de haber valorado los empujes hidráulicos resultantes al nivel de las juntas desviadas. Conviene prever un coeficiente de seguridad de dimensionamiento, con el fin de compensar los esfuerzos hidráulicos debidos a un eventual mal alineamiento de la canalización. Dilatación térmica 131 COLOCACIÓN EN CAMISA Colocar una canalización en camisa consiste en resolver : - el centrado y guiado de cada elemento dentro de la camisa, - el acerrojado de los elementos entre sí para la tracción del tramo dentro de la camisa. Las canalizaciones de hierro fundido dúctil de enchufe permiten sin dificultad el paso en estas obras. Antes de la preparación de los soportes de guiado : - despejar los extremos de la camisa, - comprobar su estado y su alineamiento, - comprobar que el espacio que ocupan los soportes de guiado es compatible con el diámetro interior de la camisa. Fuerza de tracción máxima DN 60 80 100 125 150 200 250 300 Junta STANDARD Vi UNI Vi/Ve kN kN 12 17 45/ 25 61/70 36 85/104 45 109/136 62 166/201 94 230/271 134 284/342 Fuerza de tracción máxima DN 350 400 450 500 600 700 800 Junta STANDARD Vi UNI Vi/Ve kN kN 180 281/426 231 289/506 235 290/579 245 356/667 317 507/855 - /1155 - / 1392 Para DN superiores consúltenos Colocación de la tubería dentro de la camisa - Con junta STANDARD ACERROJADA Preparación de los soportes de guiado • Según los diámetros del tubo, del enchufe y, eventualmente, de la contrabrida de acerrojado, utilizar o confeccionar los collares-guías de soporte y centrado más adaptados a las necesidades de tracción de la tubería dentro de la camisa. • Comprobar que la fuerza de tracción no es superior a la resistencia de la juntas: - 132 ESTÁNDAR Vi (DN 60 A 300) UNIVERSAL STANDARD Vi (DN 350 A 600) STANDARD Ve (DN 80 a 1200) UNIVERSAL STANDARD Ve (DN 350 A 600) • Lanzar dentro de la camisa un cable de tracción, enganchado al primer tubo. • Fijar los collares de guiado y centrado detrás de cada enchufe. COLOCACIÓN EN CAMISA • Ir pasando el primer tubo en la camisa por tracción. • Introducir la espiga dentro del enchufe del segundo tubo. • Acerrojar la junta. Una vez finalizada esta operación : • ir pasando el segundo tubo en la camisa, • continuar la colocación de los tubos con junta STANDARD ACERROJADA hasta que el primer tubo llegue al otro extremo de la camisa. - Con junta STANDARD clásica y cable de acerrojado • Fijar el cable de acerrojado en el segundo soporte y continuar pasando la tubería por tracción. • Seguir colocando los tubos STANDARD hasta que el primer tubo llegue al otro extremo de la camisa. • Desmontar el cable de tracción fijado en el primer tubo. El cable de acerrojado permanece en su lugar. Ensayo de presión Antes de conectar a la red los dos extremos de la tubería colocada dentro de la camisa, conviene realizar un ensayo de presión adaptado a las condiciones de prueba del conjunto de la red. • Lanzar en la camisa un cable de tracción enganchado en el cable de acerrojado. • Fijar detrás de cada enchufe los collares de guiado y centrado equipados de un sistema adecuado de apriete del cable. • Posicionar el primer tubo dentro de la camisa. • Fijar el cable de acerrojado y pasar la tubería por tracción. • Introducir la espiga dentro del enchufe del segundo tubo STANDARD. 133 COLOCACIÓN EN GALERÍA Colocar una canalización de enchufe en galería consiste en resolver: - el problema de los soportes, - la absorción de las dilataciones térmicas, - el anclaje de los elementos sometidos a los empujes hidráulicos. Las canalizaciones de hierro fundido dúctil de enchufe ofrecen una solución sencilla, especialmente cuando los imperativos de ocupación del espacio no permiten utilizar equipos voluminosos para realizar las juntas. - Puntos fijos : cada collarín debe estar suficientemente apretado para constituir un punto fijo (prever un ancho suficiente de collarín). Soportes • un soporte por tubo, • cada soporte detrás del enchufe, • un asiento ( α = 120° constituye una buena precaución), • un collarín de fijación equipado con una protección de elastómero. Cada elemento sometido a un empuje hidráulico (codos, tes, válvulas de seccionamiento, ...) debe ir estabilizado por un sistema de anclaje (los montajes mecano-soldados rígidos en apoyo sobre placas de fijación son muchas veces buenas soluciones). - Absorción de las dilataciones : entre cada soporte, la junta automática o mecánica sirve como compensador de dilatación porque absorbe la que corresponde a una longitud de tubo (dentro de los límites de ΔT admisibles). Anclaje Se pueden realizar cambios de dirección de gran radio de curvatura por simple desviación de las juntas (dentro de los límites de tolerancias especificados), en cuyo caso se debe reforzar los soportes considerados, después de haber valorado los empujes hidráulicos resultantes al nivel de las juntas desviadas. Dilatación térmica Las canalizaciones de hierro fundido dúctil tienen la ventaja de evitar la instalación de compensadores de dilatación. 134 Conviene prever un coeficiente de seguridad de dimensionamiento, con el fin de compensar los esfuerzos hidráulicos debidos a un eventual alineamiento defectuoso de la canalización. COLOCACIÓN SUMERGIDA La colocación sumergida requiere el empleo de técnicas contrastadas y exige especial cuidado en su realización, pues la dificultad del mantenimiento de las conducciones sumergidas hace que las intervenciones sean largas, difíciles y costosas. Las canalizaciones en fundición dúctil permiten el empleo de métodos de colocación adaptables a la topografía del terreno y al régimen hidráulico del curso de agua a atravesar. Ejemplos - El ejemplo de ensamblaje con juntas acerrojadas fuera del agua mientras la canalización avanza. Contexto Un proyecto de abastecimiento de agua o riego puede constar con la colocación de un tramo sumergido: - atravesar un curso de agua impuesto por el trazado, - toma de agua en lago o embalse, - colocación longitudinal en el lecho de un río. Las instaladoras pueden hacer, según proyectos realizados, obras inspiradas en los ejemplos comentados posteriormente. Técnica La elección de una solución deberá satisfacer las exigencias siguientes: - resistencia a la presión interna y externa. - garantía de estanquidad interior y exterior a largo plazo, - resistencia mecánica de las canalizaciones a las solicitaciones exteriores (evolución del trazado, hundimientos, etc.) - facilidad y rapidez de instalación de cara a las variaciones a veces bruscas del nivel del agua. - compatibilidad del sistema de canalizaciones, accesorios y juntas con la técnica empleada. 135 COLOCACIÓN SUMERGIDA - Ejemplo de montaje sumergido con o sin junta acerrojada según las exigencias técnicas. - Cruce del rió con tramo con juntas acerrojadas ensambladas en la orilla. 136 COLOCACIÓN EN PENDIENTE La colocación en pendiente de una canalización de hierro fundido dúctil puede realizarse de dos maneras distintas : realizando macizos de anclaje para cada tubo, realizando un macizo de anclaje en cabeza del tramo acerrojado. Fuerza axial Por encima de cierta pendiente, no son suficientes los frotamientos entre la canalización y las tierras para mantener la tubería. Entonces conviene equilibrar la componente axial de gravedad utilizando macizos de anclaje o juntas acerrojadas, pudiéndose asociar ambas técnicas. Para simplificar, se recordará que conviene anclar una tubería cuando el declive supera : - un 20 % para una tubería en aéreo, - un 25 % para una tubería enterrada. Anclaje tubo por tubo Esta técnica es muy indicada para una colocación en aéreo. • Un macizo de anclaje detrás de cada enchufe de tubo. • Los enchufes se dirigen hacia arriba con el fin de favorecer el apoyo en los macizos. • Holgura de 10 mm a dejar entre la espiga y el fondo del enchufe, con el fin de absorber las dilataciones (condiciones clásicas de colocación de las juntas EXPRESS y STANDARD). ANCLAJE POR TRAMO ACERROJADO Esta técnica es muy indicada para una colocación enterrada. Consiste en anclar un tramo de canalización acerrojada : • bien por un macizo de anclaje colocado en cabeza del tramo detrás del enchufe del primer tubo río arriba, • bien por una longitud de acerrojado L adicional instalada en parte plana después del codo altimétrico. El esfuerzo axial máximo es soportado por la primera junta acerrojada por debajo del bloque y es función de la pendiente así como de la longitud del tramo acerrojado. La longitud máxima admisible debe definirse, por lo tanto, por la resistencia máxima de la junta acerrojada. - Observación: si la longitud de la pendiente es superior a la del tramo acerrojado admisible, es posible realizar la bajada en varios tramos independientes, anclado cada uno en cabeza por un macizo de anclaje. En este caso, no se acerrojan las juntas de extremo de los tramos. - Consejo de ejecución: es imperativo realizar la colocación bajando a partir del punto superior, con el fin de que las juntas acerrojadas se coloquen por sí mismas en extensión. 137 COLOCACIÓN EN PENDIENTE Dimensionamiento de un bloque de anclaje para un tramo enterrado. - Hipótesis • R pasa por el tercio central de la base del bloque. • No se tiene en cuenta el efecto del empuje hidráulico en el codo superior. - Dimensiones del macizo: 6 F cos α L= γB 1/ 2 H = 0.5 L tg α + a (a = 0.10 m mini) G = γLBH a α F L B H W S P max ƒ Φ : : : : : : : : : : : altura del talón del bloque inclinación fuerza de lanzamiento longitud del asiento anchura del asiento altura del bloque peso del tubo o del tramo lleno de agua sección transversal presión de funcionamiento admisible de la junta acerrojada coeficiente de rozamiento suelo/tubo ángulo de rozamiento interno. Ver SUELOS (CARACTERÍSTICAS MECÁNICAS) : peso del macizo : densidad del hormigón (22.000 N/m³) : diámetro de la tubería G γ D 138 Donde: F = W (sena α-ƒcoseno α) ƒ =α² tg (0,8 · Φ) con α² = 1 tubo con revestimiento de zinc + barniz α² = 2/3 tubo revestido con manga PE, de PE o de PU. - Condiciones suplementarias a verificar: - Resistencia de la junta acerrojada: W < Pmax · S - No deslizamiento del macizo: (Si no, aumenta H) COLOCACIÓN SIN ZANJA Los tubos de hierro fundido dúctil de DN 60 a 1000 pueden colocarse sin zanja según dos técnicas: - Colocación de canalizaciones nuevas por perforación dirigida - Reemplazo tramo por tramo de las canalizaciones existentes. Perforación dirigida: principio Este tipo de colocaciones esta indicado para franquear obstáculos, ríos, autopistas, vías férreas… sin abrir zanja y sin perturbar la actividad de la superficie. La colocación de una canalización de hierro fundido por perforación dirigida se realiza en varias etapas: a) Reconocimiento esmerado del subsuelo, recurriendo en particular a la utilización de un radar geológico, b) Perforación del túnel piloto mediante una cabeza pilotada y orientable que excava el terreno. Arrastra detrás de ella un tren de varillas en rotación. c) Aumento del diámetro del túnel piloto y tracción de los tubos de hierro fundido. El tren de varillas que quedan instaladas en el túnel después de la etapa b) es utilizado para la tracción (“de regreso”) de una cabeza ensanchadora seguido de los tubos de hierro fundido, ensamblados y acerrojados unos con otros a medida que se avanza. Esta operación, al igual que la precedente, se acompaña de la inyección y circulación permanente de bentonita. Aumento del diámetro del túnel piloto y tracción de los tubos Reemplazo tramo por tramo: principio La sustitución tramo por tramo permite extraer una antigua canalización de hierro fundido gris, y reemplazarla por una nueva canalización de hierro fundido dúctil. La maquina extractora, que se apoya en el terreno, se instala en la excavación de llegada del tramo que se desea reemplazar. Dentro de la canalización a reemplazar se monta una varilla de tracción, construida por segmentos cortos ensamblados a medida del avance, a la cual se engancha, partiendo del inicio de excavación, una cabeza que empuja la vieja canalización, a la vez que tira del tren de los nuevos tubos con juntas acerrojadas. La antigua canalización es destruida y evacuada al pasar por pequeñas excavaciones intermedias espaciadas a lo largo del trazado. Reemplazo tramo por tramo Perforación del túnel piloto 139 COLOCACIÓN SIN ZANJA Los productos La gama de tubos y juntas acerrojadas que debe utilizarse para la colocación sin zanja es la siguiente: -Tubos UNIVERSAL TT: con revestimiento exterior grueso de polietileno TT PE, DN 60 a 700 y con revestimiento externo de poliuretano TT PUX, DN 800 a 1000. - Juntas acerrojadas: •UNIVERSAL STANDARD Ve: DN 100 a 1000 - Cabeza de tiro: Una cabeza de tiro diseñada especialmente para esta aplicación permite enganchar el primer tubo a la cabeza de ensanchado o la cabeza de tiro (consultarnos). Las juntas acerrojadas de los tubos de hierro fundido ofrecen posibilidades de desviación angular de esfuerzo de tracción (ver tabla) ampliamente compartibles con las exigencias del trazado y la longitud propias a la colocación en perforación dirigida o a la colocación tramo por tramo. 140 DN Tipo de junta Longitud útil L Desviación angular máxima Desplazamiento m grado cm 100 UNI Ve 5,97 3º 31 TT PE 150 UNI Ve 5,97 3º 31 TT PE 200 UNI Ve 5,97 3º 31 TT PE 250 UNI Ve 5,97 3º 31 TT PE 300 UNI Ve 5,97 3º 31 TT PE 350 UNI Ve 5,97 3º 31 TT PE 400 UNI Ve 5,97 3º 31 TT PE 450 UNI Ve 5,97 3º 31 TT PE 500 UNI Ve 5,97 2º 21 TT PE 600 UNI Ve 5,97 2° 21 TT PE 700 UNI Ve 5,97 2° 21 TT PE 800 UNI Ve 6,89 2° 24 TT PUX 900 UNI Ve 6,87 1.5° 18 TT PUX 1000 UNI Ve 6,88 1.2° 14 TT PUX Revestimiento exterior 141 142 ACONDICIONAMIENTO/MANUTENCIÓN/ TRANSPORTE/ALMACENAMIENTO 143 Acondicionamiento 144 Marcado 145 Manipulación 147 Transporte 148 Almacenamiento de Tubos 149 Almacenamiento de los anillos de Junta 151 ACONDICIONAMIENTO DN ≤ 300: tubos embalados en paquetes, uniones acondicionadas en estibas. DN > 300: tubos y uniones sin empaquetar. Uniones y contrabridas de DN ≤ 300 Tubos de DN ≤ 300 Los tubos de pequeño diámetro suministrados a partir de nuestras fábricas son embalados en paquetes diseñados para facilitar y hacer más rápidas las operaciones de manutención. Ver ALMACENAMIENTO LOS TUBOS. DN Anchura Altura Masa máxima media DE Construcción de los tubos L máxima L H De los Tubos nº camadas x nº tubos m m m kg 4x6 6,30 0,54 0,49 1 411 60 80 3x5 6,30 0,57 0,42 1 148 100 3x5 6,30 0,67 0,50 1 398 125 3x4 6,30 0,65 0,58 1 380 150 3x3 6,30 0,59 0,66 1 272 200 2x3 6,30 0,75 0,56 1 190 250 2x2 6,30 0,63 0,67 1 044 300 2x2 6,30 0,74 0,77 1 319 Tubos de DN > 300 Los tubos de DN 350 a 2 000 no se empaquetan 144 Las uniones y contrabridas se suministran en estibas bajo film de plástico cuando la cantidad pedida corresponde a una unidad completa de empaque (o a un múltiplo). Varían las cantidades según las referencias. Uniones y contrabridas de DN > 300 Las uniones y contrabridas no se empaquetan. Pernos Los pernos se suministran en cajas o bolsas según las cantidades pedidas. MARCADO *** Los tubos, uniones y anillos de junta comercializados por SAINT-GOBAIN PAM comportan un conjunto de marcas que permiten su fácil identificación en la obra. Tubos Indicaciones Posicionamiento Tipo Tubos con enchufe DN Tipo de enchufe Material (GS) * Adicionalmente se incluyen las marcas requeridas por el reglamento técnico de tuberías (res 1166/2006 MAVDT) ** La norma EN 545 prevé, para los DN > 300, “la posibilidad de suministrar, bajo pedido del cliente, tubos que garanticen la realización del ensamblado a una distancia de por lo menos dos tercios de la longitud partir de la espiga, cuando el tubo se corta in situ”. Estos tubos así suministrados se llaman “calibrados” y se identifican como se indica. Año de fabricación Fundido o pintado en la caña Logotipo SAINT-GOBAIN PAM Norma de fabricación * Tubos con bridas DN PN Longitud útil Material (GS) Pintado o fundido Año de fabricación Norma de fabricación Tubos Calibrados con enchufe ** 2 círculos de color *** El marcado de los tubos y accesorios puede variar dependiendo de la fabrica de origen. Pintura gris metalizada diametralmente opuestos 145 MARCADO Uniones Indicaciones Posicionamiento Tipo Uniones con enchufe DN Tipo de enchufe Material (GS) Año de fabricación Fundido o etiqueta PN Ángulo de los codos Norma de fabricación Uniones con bridas DN en las bridas Marcados de los tipos de enchufe por dentro o por fuera del enchufe 146 MANIPULACIÓN Las características mecánicas de los tubos y uniones de hierro fundido dúctil, así como la robustez de los revestimientos están adaptadas a las condiciones de manutención en obra. No obstante, es conveniente respetar ciertas precauciones elementales. Consignas básicas •Utilizar maquinaria de elevación de suficiente potencia. •Guiar el izado al principio y al final de la elevación. •Maniobrar con suavidad. •Evitar el balanceo, los choques o el roce de los tubos contra las paredes, el suelo y los teleros. Estas precauciones son todavía más importantes para los tubos de grandes dimensiones o que comportan revestimientos especiales. - DN 350 a 2000: Izado por la caña • Siempre utilice cinchas textiles planas y anchas adecuadas para el peso. Pase la cincha por el centro de gravedad del tubo asegurando que no se deslice. • Evitar las eslingas metálicas que podrán dañar los revestimientos. Descarga ordenada para colocación Izado - Izado de los paquetes DN 60 a 300 Levantar los paquetes uno por uno con cinchas textiles que abrazan el paquete. Izar dos o mas paquetes juntos solo es posible tomando precauciones particulares: consúltenos. En ningún caso debe manipularse los paquetes con ganchos o ventosas. Los flejes de zunchado no están diseñados para soportar la carga. - DN 350 a 2000: Izado por los extremos • Utilizar ganchos de forma apropiada revestidos con una protección de tipo poliamida. Consúltenos. • En la obra, y salvo prescripciones en contra, disponer los tubos a lo largo de la zanja por el lado opuesto a los desmontes, con los enchufes orientados en el sentido del montaje (espiga mirando hacia el punto de partida de la obra). • Se debe evitar: - arrastrar los tubos sobre el suelo para no degradar el revestimiento exterior. - dejar caer los tubos en el suelo incluso interponiendo neumáticos o arena, descargar los tubos en lugares que presentan riesgos como, por ejemplo, paso frecuente de maquinaria, utilización de explosivos (riesgos de proyección de piedras), - depositar los tubos sobre piedras grandes o en desequilibrio. 147 TRANSPORTE Es necesario observar algunas reglas sencillas de calzado o arrumado para minimizar los riesgos de incidentes durante el transporte. Los vehículos deben ser apropiados para el transporte y las operaciones de carga y descarga de los tubos y uniones de hierro fundido dúctil. Es conveniente respetar las siguientes reglas básicas : • Prevenir cualquier contacto entre los elementos de canalización y las superficies metálicas (para evitar daños a los revestimientos). • Prevenir cualquier contacto directo de los tubos con el piso del remolque (se obtiene la horizontalidad de los tubos fijando en el piso dos hileras paralelas de maderos de buena calidad). • Facilitar la carga y descarga de los tubos en buenas condiciones de seguridad (utilizar cinchas textiles o ganchos adaptados; no deben usarse las eslingas metálicas). • Garantizar el buen comportamiento de la carga durante el transporte. • Utilizar vehículos o remolques con un equipo lateral obligatorio para estabilizar la carga (estacas suficientemente dimensionadas a cada lado del piso). • Arrumar la carga mediante cinchas textiles y sistemas tensores de palanca. • Para mas amplios detalles sobre la conformidad del medio de transporte seleccionado en base a nuestras exigencias de carga, consultarnos. En el caso de revestimientos especiales, se imponen precauciones particulares. Consultarnos. 148 ALMACENAMIENTOS DE LOS TUBOS El almacenamiento de los tubos y uniones en la obra debe permitir una gestión adecuada de las piezas y facilitar las eventuales reparaciones. de tubos almacenados sobre el volumen de almacenamiento. Este método implica, en cambio, un izado por los extremos mediante ganchos (ver MANUTENCIONES) ; la utilización de un bastidor de carga permite el izado simultáneo de varios tubos. Consignas básicas • El área de almacenamiento debe ser plana. • Evitar : - los terrenos pantanosos, - los suelos movedizos, - los suelos corrosivos. • Cuando llegan a su destino, los suministros deben ser controlados y, si presentan partes dañadas (degradaciones de revestimientos interiores o exteriores, por ejemplo), deben ser reparados antes de su almacenamiento. • Almacenar los tubos por diámetro en pilas homogéneas y estables, según un plan racional. Actuar de idéntica manera para las uniones y las piezas accesorias. • Utilizar piezas de separación de madera (maderos, cuñas) de suficiente resistencia y de buena calidad. • Siempre se recomienda reducir al mínimo el tiempo de almacenamiento. • Se han de tomar precauciones cuando los tubos comportan revestimientos especiales. Consultarnos. Apilado de los tubos - DN 60 a 300: Almacenamiento de los paquetes Los paquetes entregados por SAINT-GOBAIN PAM pueden almacenarse en pila, sobre piezas intercalares de 80 x 80 x 2 600 mm con tres o cuatro paquetes por hilera y sin superar una altura de almacenamiento de 2,50 m. Comprobar periódicamente el estado de los paquetes, en especial el estado y la tensión de los flejes, así como la estabilidad general de las pilas. - DN 350 a 2000: pila continua, tubos alternados (caso número 1) Prácticamente, este método es el más interesante desde el punto de vista de la seguridad, del costo del material de calce y de la relación del número Lecho inferior : el primer lecho reposa sobre dos maderos paralelos situados a 1 m respectivamente del extremo del enchufe y de la espiga. Los tubos son paralelos. Los enchufes se tocan y no están en contacto con el suelo. Los tubos extremos están calzados por el lado de la espiga y del enchufe mediante grandes cuñas clavadas en los maderos. Los tubos intercalares están calzados únicamente por el lado de la espiga con cuñas de dimensiones menores. Lechos superiores: los lechos superiores están constituidos alternadamente por tubos colocados en sentido contrario de los lechos inferiores, con todos los enchufes de una hilera que desbordan las espigas de la hilera inferior de todo el largo del enchufe más 10 cm (para evitar la deformación de las espigas). Las cañas de dos hileras consecutivas están en contacto. - DN 350 a 2000: pila continua, enchufes por el mismo lado (caso número 2) Lecho inferior : la colocación de la primera hilera es idéntica al caso anterior. Lechos superiores : los tubos están alineados verticalmente. Cada hilera está separada por intercalares de espesor ligeramente superior a la diferencia de los diámetros (caña-enchufe). Los tubos extremos de cada hilera están calzados mediante cuñas clavadas en los maderos. Este método autoriza todos los tipos de izado (en extremidad por ganchos, por el exterior utilizando cinchas, por carretillas elevadoras de horquilla). 149 ALMACENAMIENTOS DE LOS TUBOS - DN 350 a 2000: almacenamiento cuadrado (caso número 3) Lecho inferior : la colocación y calzado de la primera hilera son idénticos a la primera solución pero los tubos van alternados con las cañas en contacto. Además, los enchufes desbordan las espigas de los tubos adyacentes de la totalidad del enchufe más 5 cm. Para el almacenamiento de los tubos de DN ≥ 150, la pila reposará sobre 3 maderos (en vez de dos). Lechos superiores : cada hilera está constituida de tubos paralelos colocados alternados, lo mismo que el primer lecho. Los tubos de una hilera están dispuestos perpendicularmente a los de la hilera inferior. Los tubos extremos se encuentran calzados naturalmente por los enchufes del lecho inferior. Este método limita al máximo el material de calce pero, debido a la constitución de los lechos, implica un izado tubo por tubo. Por otro lado, no es nada aconsejable cuando los tubos tienen revestimientos especiales, debido al tipo de apoyo (contactos puntuales). Altura de almacenamiento Según el tipo de apilado, la clase y el DN de los tubos, recomendamos no se superen los valores indicados a continuación. DN Número máximo de lechos en función de la formación de las pilas* Caso número 1 Casos números 2 y 3 350 400 18 11 12 11 450 9 9 500 8 8 600 700 800 900 1 000 1 100 6 7 6 5 3 3 6 5 4 4 3 3 1 200 1 400 1 500 2 2 2 2 2 2 1 600 2 1 1 800 2 000 2 2 1 1 * Para las clases de presión preferenciales de la norma ISO 2531:2009 150 ALMACENAMIENTO DE LOS ANILLOS DE LA JUNTA Debido a las características de los elastómeros, se han de tomar ciertas precauciones para almacenar los anillos de junta. Se refieren especialmente a: - la temperatura de almacenamiento, - la humedad o sequedad del ambiente, - la exposición a la luz, - la duración del almacenamiento. Las normas EN 681-1, ISO 4633 e ISO 2230 precisan recomendaciones para el almacenamiento de los anillos de junta con el fin de que conserven sus cualidades y eficacia. Almacenamiento La temperatura de almacenamiento debe ser inferior a 25 ºC. Evitar deformar los anillos de junta a baja temperatura. Antes de su montaje, su temperatura debe elevarse hasta aproximadamente 20 ºC durante unas horas con el fin de que recuperen su flexibilidad original (por ejemplo, se pueden remojar en agua templada). Los anillos de junta SAINT- GOBAIN PAM, a base de elastómeros vulcanizados, deben almacenarse en un ambiente de mediana humedad y limpio. Exposición a la luz Los elastómeros son sensibles a la radiación ultravioleta y a la acción del ozono. Por ello, es conveniente almacenar los anillos de junta protegidos de la luz (directa del sol o artificial). Plazo de utilización SAINT- GOBAIN PAM estima razonable utilizar, dentro de un periodo de 6 años después de su fabricación, los anillos de junta y las arandelas para juntas almacenados en las condiciones que prevén las normas mencionadas anteriormente. 151 152 INSTALACIÓN 153 Corte de los Tubos 154 Soldadura (Cordón para Acerrojado) 169 Desovalización 156 Montaje de la Junta Express 172 Reparación del Revestimiento Interior 157 Montaje de la Junta con Bridas 173 Reparación del Revestimiento Exterior 159 Colocación (Aparatos) 176 Pasta Lubricante 160 Manga de Polietileno (Colocación) 178 Montaje de la Junta Standard 161 Prueba de Obra 184 Montaje de la Junta Standard Vi 163 Reparación e Intervención 187 Montaje de la Junta Standard Ve 165 CORTE DE LOS TUBOS Por lo general, el respeto del trazado de una canalización obliga a utilizar uniones y a realizar cortes en la obra. Los tubos de hierro fundido dúctil se cortan sin dificultad. - Corte • Para DN 60 a 700 Usar tronzador de disco o pulidora angular dotada con disco de corte. ZONA UTILIZABLE PARA LOS CORTES - DN 60 a 300 El corte puede ejecutarse dentro de los 2/3 de la longitud del tubo partiendo de la espiga. Más allá de esta distancia, comprobar previamente con el circómetro que el diámetro exterior medio es inferior a DE+1 mm. (Para conocer los valores de DE, ver el capitulo TUBOS Y UNIONES). • Para DN 800 a 2000 Alternativamente se puede utilizar una sierra neumática para trozar (maquina FEIN por ejemplo) que, con una adaptación, puede realizar al mismo tiempo el corte y el chaflán. - DN 350 A 2000 Antes de efectuar un corte, comprobar con el circómetro que el diámetro exterior medio es inferior a DE +1 mm . (para conocer los valores de DE, ver el capitulo TUBOS Y UNIONES). - Desbarbado o chaflán En caso de que se prevea una cantidad importante de cortes en la obra, debe preverse el pedido de un lote de los llamados tubos “calibrados”. Estos tubos calibrados en los 2/3 de su longitud partiendo de la espiga están marcados con dos círculos pintados en gris metalizado en el canto del enchufe. Procedimiento - Marcado Trazar el plan de corte perpendicularmente al eje de tubo 154 Una vez hecho el corte y antes de realizar el empalme, es necesario: - para las juntas mecánicas (EXPRESS - GGS – QUICK etc.): desbarbar las aristas de corte con una lima o una esmeriladora de ángulo equipada con disco de pulir, CORTE DE LOS TUBOS - para las juntas automáticas (STANDARD): desbarbar y rehacer el chaflán con una esmeriladora de ángulo equipada con disco para pulir para evitar todo daño del anillo de junta durante el montaje de la misma. Respetar las siguientes dimensiones de chaflán: DN DE m n mm mm mm DN DE m n mm mm mm 60 77 9 3 600 635 9 3 80 98 9 3 700 738 15 5 100 118 9 3 800 842 15 5 125 144 9 3 900 945 15 5 150 170 9 3 1 000 1 048 15 5 200 222 9 3 1 100 1 151 15 5 250 274 9 3 1 200 1 255 15 5 300 326 9 3 1 400 1 462 20 7 350 378 9 3 1 500 1 565 20 7 400 429 9 3 1 600 1 668 20 7 450 480 9 3 1 800 1 875 23 8 500 532 9 3 2 000 2 085 23 8 - Realización del cordón de soldadura y del revestimiento exterior • Sólo para juntas acerrojadas. Ver SOLDADURA (CORDON PARA ACERROJADO). - Reparación del revestimiento • Rehacer el revestimiento protector en la parte del tubo afectada por las operaciones de corte. Ver REPARACIÓN DEL REVESTIMIENTO EXTERIOR. 155 DESOVALIZACIÓN El transporte y las manipulaciones pueden provocar una ovalización de los tubos tal que resulte imposible montar correctamente los elementos de canalización. Los métodos que se presentan a continuación se refieren a los DN ≥ 400. Definiciones y criterios ovalizacion en % = DM − dm x 100 DM + dm donde : DM : diámetro máximo medido dm : diámetro mínimo medido. La experiencia demuestra que los casos de ovalización perjudiciales al montaje de los tubos son muy poco frecuentes con los diámetros pequeños y medianos (DN < 400). En caso de ovalización, el defecto puede ser eliminado aplicando uno de los siguientes procedimientos, pero comprobando que esta operación no provoca ninguna degradación del cemento. DN 400 a 700 - Equipo necesario • Un tráctel de cable tipo TIRFOR 516 (1) • Un soporte de tráctel con rodillo de guía de cable (2) • Una zapata con 2 rodillos de guía de cable (3) - Procedimiento • Se monta el aparato según el croquis adjunto y se tensiona el cable. 156 • Se controla la desovalización de la espiga teniendo cuidado para no ir más allá de la forma circular. • Se comprueba que esta operación no ha generado ninguna degradación del revestimiento interior del cemento. • Estando el aparato en posición se efectúa el montaje. La tensión del cable debe mantenerse mientras se monta la junta con el fin de compensar la deformación elástica del tubo. DN≥ 800 - Equipo necesario • Un gato hidráulico (1) • Un calce (o un puntal regulable) (2) • Dos calzos de protección engomados y suficientemente dimensionados (3) - Procedimiento • Se colocan las piezas según el croquis, respetando la posición de la ovalización. • Se adapta el ajuste del puntal según el diámetro. • Se acciona el gato hidráulico y se controla la desovalización de la espiga para no ir más allá de la forma circular. • Se comprueba que esta operación no ha generado ninguna degradación del revestimiento interior de cemento. • Estando el aparato en posición, se realiza el montaje. El aparato debe permanecer en tensión para compensar la deformación elástica del tubo durante el montaje de la junta. REPARACIÓN DEL REVESTIMIENTO INTERIOR Puede ocurrir que el mortero de cemento resulte dañado durante manutenciones bruscas o accidentes. Algunas operaciones sencillas y rápidas bastan para reparar este revestimiento. Procedimiento de reparación - Material necesario para la aplicación del mortero - Brocha - Llana - Espátula. Daños reparables Las degradaciones que puede presentar el mortero de cemento, después de manipulaciones bruscas o accidentes, son reparables en la obra con la condición de que no sean demasiado importantes. - superficie inferior a 0.10 m², - longitud e la degradación inferior a la cuarta parte de la circunferencia del tubo, Y si no existe en la pared del tubo ninguna deformación localizada. En caso contrario, cortar la parte dañada. Productos a utilizar Mortero epóxico Sikadur 31, de dos componentes listos para mezclar y usar. - Preparación de la superficie • Dentro de lo posible, orientar la pieza ponien do hacia abajo la zona a reparar. • Eliminar la parte dañada, así como 1 o 2 cm de revestimiento sano con un cincel y un martillo. • Los bordes del área así quitada deben ser per pendiculares a la superficie de la pieza de hierro fundido. • Eliminar con cepillo metálico las partes no adherentes. 157 REPARACIÓN DEL REVESTIMIENTO INTERIOR - Preparación del material de reparación • Mezclar los dos componentes hasta conseguir un mortero de consistencia pastosa y homogénea. - Aplicación del mortero • Aplicar el mortero con la llana y compactarlo correctamente con el fin de recuperar el espesor inicial. • Igualar la superficie reparada con una paleta (u otra herramienta apropiada al caso). • Verificar que han quedado totalmente eliminados los intersticios entre el mortero que se acaba de aplicar y el original. 158 REPARACIÓN DEL REVESTIMIENTO EXTERIOR Puede suceder que el revestimiento exterior básico esté dañado durante el transporte, el almacenamiento o la colocación. Su reparación puede realizarse en la obra o en el lugar de almacenamiento mediante productos bituminosos, siguiendo un procedimiento sencillo. del revestimiento de origen con recubrimiento de las partes vecinas sin dañar. Revestimientos de base - Daños reparables Se han de plantear dos casos posibles. - Daños poco importantes (pequeñas heridas, Zinc no arrancado) No se necesita ninguna reparación. - Daños más importantes Una reparación del revestimiento con barniz bituminoso debe ser realizada según el procedimiento descrito a continuación. - Producto a utilizar Utilizar una pintura bituminosa recomendada por SAINT- GOBAIN PAM. - Material de aplicación • Cepillar un poco para retirar las suciedades. • Secar cuidadosamente las superficies a revestir (soplando de aire seco desaceitado, soplete, etc.). - Aplicación del producto • En el caso de baja temperatura, de humedad o de utilización inmediata del tubo, es necesario calentarlo moderadamente con un quemador de gas hasta una temperatura de aproximadamente 50 ºC (soporte demasiado caliente para la mano). • Aplicar al producto cruzando las pasadas hasta que la película depositada este al nivel 159 PASTA LUBRICANTE La estanquidad de las juntas automáticas se logra en el momento del montaje por la compresión del anillo de junta. Esta operación requiere el uso de una pasta lubricante destinada a disminuir la fuerza de compresión necesaria. - Contacto con el agua potable Ver capitulo MATERIALES EN CONTACTO CON EL AGUA POTABLE. cantidad La siguiente tabla indica el numero habitual de latas de pasta lubricante necesarias para realizar 100 juntas. Acondicionado La pasta lubricante asta envasada en latas de 0,850 kg, en las cuales se indican las recomendaciones de uso. DN Número de Envases DN Número de Envases 60 2 600 9 80 2 700 13 Procedimiento 100 2 800 15 125 2 900 17 150 3 1 000 19 200 3 1 100 21 250 4 1 200 24 300 5 1 400 40 350 5 1 500 45 400 6 1 600 50 450 6 1 800 60 500 7 2 000 71 Comprobar previamente que el chaflán existe efectivamente en la espiga del tubo. De no ser así, realizarlo. Ver CORTE DE LOS TUBOS. Se aplica la pasta en la cara visible del anillo de junta colocado en su alojamiento y en la espiga del tubo hasta las señales de enchufado. Características de la pasta lubricante La pasta lubricante : - disminuye la fuerza de enchufado, - se aplica fácilmente en la obra, - resiste al agua, - puede ser utilizada en una amplia gama de temperaturas (-20 °C a +60 °C), - Transparente e inodora, ésta: • preserva las cualidades del agua potable. • impide el crecimiento de las bacterias 160 MONTAJE DE LA JUNTA STANDARD El montaje de la junta STANDARD se realiza por simple introducción de la espiga en el enchufe, aplicando una fuerza axial exterior. La realización de estas juntas es sencilla y rápida. • Para los grandes diámetros (DN 800 a 1800) es preferible deformar en cruz el anillo de junta para ponerlo en su lugar. • Ejercer un esfuerzo radial sobre el anillo al nivel de la curva del corazón (o de las curvas de la cruz) con el fin de aplicarlo a fondo en su alojamiento. - Limpieza • Limpiar cuidadosamente el interior del enchufe y la espiga del tubo sin olvidar el alojamiento del anillo de junta (en especial, eliminar la tierra, la arena, etc.). • Limpiar igualmente la espiga del tubo a ensamblar así como el propio anillo de junta. • Comprobar la presencia del chaflán así como el buen estado de la espiga del tubo. En caso de corte, es imperativo realizar un nuevo chaflán - Control de la posición del anillo de junta • Comprobar que el anillo de junta está correctamente aplicado en toda su periferia. - Colocación del anillo de junta fuera de la zanja • La colocación del anillo de junta se realiza fuera de la zanja. • Comprobar el estado del anillo de junta e introducirlo en su alojamiento, dándole la forma de un corazón, con los "labios" dirigidos hacia el fondo del enchufe 161 MONTAJE DE LA JUNTA STANDARD - Marcado de la profundidad de enchufe Si no hay ningún marcado en la espiga, trazar una señal en la caña del tubo a colocar, a una distancia del extremo de la espiga igual a la profundidad de enchufe P menos: - 15 mm para DN 60 a 300 P P DN DN - 20 mm para DN 350 a 600 mm mm - 25 mm para DN 700 a 900 60 89.5 600 132.5 - 30 mm para DN 1000 a 1200 80 92.5 700 192 - 40 mm para DN 1400 a 2000 - Lubricación 100 94.5 800 197 125 97.5 900 200 150 100.5 1 000 203 200 106.5 1 100 225 250 105.5 1 200 235 300 107.5 1 400 245 350 110.5 1 500 265 400 112.5 1 600 265 450 115.5 1 800 275 500 117.5 2 000 290 • Untar con pasta lubricante : - la superficie aparente del anillo de junta, - el chaflán y la espiga del tubo. La pasta lubricante se deposita con pincel en cantidad razonable. - Ensamblaje • Centrar la espiga sobre el enchufe y mantener el tubo en esta posición apoyándolo sobre dos calzos de tierra apisonada, o mejor, de grava. • Introducir la espiga en el enchufe comprobando el alineamiento de los elementos a ensamblar. • Desviar de ser necesario pero dentro de los límites del ángulo admisible. Caso de los tubos con señal hecha en la obra (a) • Introducir la espiga hasta que la señal llegue al aplomo del canto del enchufe. No pasarse de esta posición. Caso de los tubos con señal hecha en fábrica (b) • Introducir la espiga hasta que la primera señal desaparezca dentro del enchufe. La segunda señal debe permanecer visible después del ensamblado. - Control • Comprobar que el anillo de junta de elastómero sigue colocado correctamente en su alojamiento, pasando en el espacio anular comprendido entre la espiga y la entrada del enchufe, el extremo de una regleta metálica que se introducirá a tope contra el anillo de junta : en todos los puntos de la circunferencia, la regleta debe penetrar hasta la misma profundidad. - Desviación angular Los tubos deben estar perfectamente alineados durante el montaje de la junta. La desviación debe ser aplicada hasta que este completamente instalada la junta y antes de presurizar la tubería. 162 MONTAJE DE LA JUNTA STANDARD Vi El montaje de la junta se realiza simplemente introduciendo con fuerza la espiga en el enchufe provisto del anillo de junta con insertos STANDARD Vi. La instalación de esta junta es sencilla y rápida. La junta STANDARD Vi ya no se puede desmontar después de su puesta en tracción. - Control de la posición del anillo de junta - Limpieza • Limpiar cuidadosamente el interior del enchufe, y en especial, el alojamiento del anillo de junta (eliminar la tierra, la arena, etc.), • la espiga del tubo a ensamblar así como el propio anillo de junta. • Comprobar la presencia del chaflán asi como el buen estado de la espiga de tubo. • En caso de un tubo cortado, es imperativo realizar un nuevo chaflán. • Comprobar que el anillo de junta está correctamente aplicado en toda su periferia. - Marcado de la profundidad de enchufe Si no hay ningún marcado en la espiga del tubo, trazar una señal en la caña del tubo a colocar con las mismas dimensiones indicadas para la junta standard. ver MONTAJE DE LA JUNTA STANDARD. - Inserción del anillo de junta La colocación del anillo de junta se realiza fuera de zanja. • Comprobar el estado del anillo de junta e introducir en su alojamiento, dándole la forma de un corazón, con los “labios” dirigidos hacia el fondo del enchufe. • Ejercer un esfuerzo radial sobre el anillo a nivel de la curva del corazón con el fin de aplicarlo a fondo en su alojamiento. 163 MONTAJE DE LA JUNTA STANDARD Vi - Lubricación • Untar con pasta lubricante: - la superficie visible del anillo de junta, - el chaflán y la espiga del tubo, La pasta lubricante se deposita con una brocha en cantidad razonable. Ver PASTA LUBRICANTE. La pasta lubricante se deposita con pincel en cantidad razonable. - Ensamblaje • Centrar la espiga en el enchufe y mantener el tubo en esta posición apoyando sobre dos camellones de tierra apisonada o, mejor aún, de grava. • Introducir la espiga en el enchufe comprobando el alineamiento de los elementos a ensamblar. • Desviar, de ser necesario, dentro de los límites del ángulo admisible. Es de particular importancia respetar las consignas de: - Lubricación - Ensamblaje alineado (desviación posible después del ensamblaje). Están disponibles aparatos de montaje que permiten respetar bien estas consignas. Casos de los tubos con señal hecha en la obra (a) • Introducir la espiga hasta que la señal llegue al aplomo del canto del enchufe. No pasarse de esta posición. Casos de los tubos con señal hecha en fabrica ( b) • Inducir la espiga hasta que desaparezca la primera señal dentro del enchufe. La segunda señal debe permanecer visible después del ensamblado. 164 - Control Comprobar que el anillo de junta de elastómero sigue colocado correctamente en su alojamiento, pasando en el espacio anular comprendido entre la espiga y la entrada del enchufe, el extremo de una regleta metálica que se introducirá a tope contra el anillo de junta: en todos los puntos de la circunferencia, la regleta debe penetrar hasta la misma profundidad. - Desmontaje La junta STANDARD Vi puede desmontarse antes de su puesta en presión mediante una herramienta especifica. Consúltenos. Después de ponerla a presión o en tracción ya no es desmontable. - Desviación angular Los tubos deben estar perfectamente alineados durante el montaje de la junta. La desviación debe ser aplicada hasta que este completamente instalada la junta y antes de presurizar la tubería. MONTAJE DE LA JUNTA STANDARD Ve El montaje de la junta STANDARD ACERROJADA se realiza mediante la introducción de la espiga en un enchufe STANDARD, aplicando una fuerza axial exterior, seguido de la colocación de un sistema de acerrojado constituido de un anillo metálico y una contrabrida mantenida por pernos. Si se trata de un tubo cortado, el montaje requiere que previamente se realice un chaflán y un cordón de soldadura. - Limpieza • Limpiar cuidadosamente: - el interior del enchufe, y en especial, el alojamiento del anillo de junta (eliminar la tierra, la arena, etc.), - la espiga del tubo a ensamblar así como el propio anillo de junta. • Comprobar la presencia del chaflán y la conformidad del cordón de soldadura, así como el buen estado de la espiga. • En caso de corte, realizar nuevamente e imperativamente el chaflán y el cordón de soldadura. Para los grandes diámetros (DN 800 a 1200, es preferible deformar el anillo de junta en cruz para colocarlo. • Ejercer un esfuerzo radial sobre el anillo al nivel de la curva del corazón (o de las curvas de la cruz) con el fin de aplicarlo a fondo en su alojamiento. - Control de la posición del anillo de junta • Comprobar que el anillo de junta está correctamente aplicado en toda su periferia. - Inserción del anillo de junta • Comprobar el estado del anillo de junta y posicionarlo en su alojamiento dándole la forma de un corazón. - Colocación del anillo metálico y de la contrabrida • Limpiar cuidadosamente el anillo metálico y la contrabrida, principalmente en los lugares indicados en el esquema adjunto. 165 MONTAJE DE LA JUNTA STANDARD Ve • Colocar la contrabrida y el anillo metálico en el extremo de la caña del tubo, detrás del cordón de soldadura. - Marcado de profundidad de enchufado • Trazar una señal de profundidad de enchufado a una distancia “a” del cordón de soldadura, en la espiga del tubo a colocar. El valor de “a” se indica en la tabla siguiente. - Anillo metálico monobloque (DN 250 a 700) DN 80 a 125 150 y 200 250 a 500 600 a 1 100 1 200 a mm 20 25 30 35 25 - Lubricación El diámetro interior del anillo metálico es inferior al diámetro exterior del cordón de soldadura, motivo por el que es necesario abrirlo mediante un calzo trapezoidal introducido en el alojamiento previsto. - Anillo metálico por segmentos (DN 80 a 200 y 800 a 1200) Para estos diámetros, el anillo metálico está constituido por varios segmentos que se deben empalmar con elementos de unión de elastómero (ver detalle de montaje al final de la ficha). 166 • Untar con pasta lubricante - La superficie visible del anillo de junta, - El chaflán y la espiga del tubo. La pasta lubricante se deposita con una brocha en cantidad razonable. - Enchufado • Enchufar la espiga comprobando el alineamiento de los elementos a ensamblar hasta que la señal trazada en la caña llegue al aplomo del canto del enchufe. • No ir más allá de esta posición con el fin de evitar el contacto entre los tubos y permitir el movimiento posterior de la junta. MONTAJE DE LA JUNTA STANDARD Ve Dimensiones de las llaves de apriete de los pernos: - pernos de 22 – DN 80 a 200 – llave 30, - pernos de 27 – DN 250 a 1200 – llave 35. • No debe retirarse el dispositivo de izado hasta no haber terminado el montaje completo de la junta acerrojada. - Control 2. Pernos de acero y patín de apoyo (caso de fuertes presiones para los DN 800 a 1200) • Comprobar que el anillo de junta de elastómero sigue colocado correctamente en su alojamiento, pasando en el espacio anular comprendido entre la espiga y la entrada del enchufe, el extremo de una regleta metálica que se introducirá a tope contra el anillo de junta: en todos los puntos de la circunferencia, la regleta debe penetrar hasta la misma profundidad. - Posicionamiento del anillo metálico • Poner al anillo metálico en contacto con el cordón de soldadura. Comprobar que se aplica correctamente en toda su circunferencia así como en la espiga del tubo. • Poner la contrabrida en contacto con el anillo metálico y centrarla. • Colocar los pernos y los patines de apoyo y atornillar las tuercas a mano hasta el contacto con la contrabrida. • Apretar las tuercas diagonalmente hasta que la contrabrida entre en contacto con el canto del enchufe (aplicando un torque de apriete moderado). • No debe retirarse el dispositivo de izado hasta después de haber terminado el montaje completo de la junta. Durante el enchufado, los tubos deben estar alineados. En todo caso, es posible realizar una desviación angular después del montaje, dentro de los limites admitidos. Ver DESVIACIÓN ANGULAR. - Posicionamiento de la contrabrida 1. Pernos de hierro fundido • Poner la contrabrida en contacto con el anillo metálico y centrarla. • Colocar los pernos y atornillar las tuercas a mano hasta el contacto con la contrabrida. • Apretar las tuercas diagonalmente hasta que la contrabrida entre en contacto con el canto del enchufe (aplicando un torque de apriete moderado). 167 MONTAJE DE LA JUNTA STANDARD Ve Montaje de los anillos metálicos de DN 800 a 1200 - Ensamblaje del primer elemento • Los diferentes segmentos del anillo metálico se ensamblan para formar una cadeneta que, a continuación, se cierra sobre la espiga del tubo, en contacto con el cordón de soldadura. • Colocar una pieza de unión en un extremo del elemento de anillo metálico introduciéndola en la muesca, por el lado de la cara plana del anillo. - Ensamblaje del último elemento • Ensamblar las dos extremidades mediante la pieza de unión. • Colocar el último clip usando el botador y el martillo. • Con la palanqueta, colocar el anillo metálico en la espiga del tubo y posicionarlo detrás del cordón de soldadura, comprobando que está perfectamente aplicado. • Usando un botador de Ø 3,9, presentar un clip untado previamente de pasta lubricante delante de su alojamiento en la pieza de unión. • Orientar el clip de manera a que correspondan las partes inclinadas del clip y de la pieza de unión de elastómero e introducirlo con el martillo. - Ensamblaje de los elementos siguientes • Proceder de igual manera para ensamblar el segundo elemento. • Enganchar los elementos siguientes, cuyo número depende del DN : - 7 para el DN 800, - 8 para el DN 900, - 9 para el DN 1000, - 10 para los DN 1100 y DN 1200. Una vez ensamblados todos los elementos del anillo metálico, la primera extremidad de la cadeneta así constituida debe equiparse con una pieza de unión y la otra debe permanecer libre. Este anillo metálico así ensamblado puede ser transportado. 168 Montaje de los anillos metálicos de DN 80 a 200 El procedimiento es el mismo pero sin clips. Observación: como variante de montaje, es posible colocar el último elemento de unión de elastómero una vez que el anillo metálico esté posicionado detrás del cordón de soldadura. SOLDADURA (CORDÓN PARA ACERROJADO) Algunos sistemas de acerrojado SAINT-GOBAIN PAM comportan un cordón de soldadura realizado en fábrica en la espiga de los tubos. En caso de corte, es preciso realizar este cordón de soldadura en la obra. Material necesario • Equipo de soldadura eléctrica: estático, rotativo o continuo capaz de dar 150 amperios como mínimo. Anillo guía de cobre DN Anillo Placas de apoyo Pernos D e b c g i d d1 l mm mm mm mm mm mm mm Masa mm mm 80 96 5 25 0,630 100 116 5 25 0,700 8 40 12,5 9 8 80/50 kg 125 142 5 25 150 168 5 25 0,890 0,790 200 250 220 271 5 5 25 35 1,100 1,700 300 323 5 35 1,900 350 375 5 35 2,200 400 627 5 35 450 477 5 35 2,700 • Esmeriladora eléctrica o neumática. 500 528 5 35 3,200 • Electrodos ferro-níquel, diámetro 3.2 mm. 600 631 5 50 4,900 700 734 5 50 5,600 • Utillaje y accesorios de soldador. 8 40 12,5 9 8 80/50 2,600 800 837 5 50 900 940 5 50 1 000 1043 5 50 7,800 1 200 1249 5 50 9,200 8 40 12,5 9 8 80/50 6,400 7,000 1 400 1 500 1 600 Consultarnos Procedimiento • Anillo guía de cobre para realización del cordón (uno por cada DN) según características de la tabla de la página siguiente. - Preparación de la superficie para la soldadura • Trazar en el extremo de la caña la posición del cordón de soldadura, ayudándose con el anillo guía de cobre. 169 SOLDADURA (CORDÓN PARA ACERROJADO) • Desplazar la guía de cobre • Esmerilar cuidadosamente la zona donde se va a depositar el cordón de soldadura sobre un ancho de 50 mm. • Trabajar preferentemente entre las referencias A y B. Conservar esta zona de trabajo haciendo girar el tubo. El esmerilado no debe disminuir el espesor del tubo. • Posicionar y apretar el anillo guía de cobre antes del cordón de soldadura respetando la cota a (tabla siguiente). Este anillo debe aplicarse en la superficie exterior del tubo. De ser preciso, amartillarlo ligeramente para obtener una buena aplicación. - Realización del cordón de soldadura • Aplicar el cordón de soldadura contra el anillo guía de cobre para obtener una cara recta y ortogonal con la superficie del tubo. El cordón debe ser ejecutado por un soldador experimentado en una sola pasada (para DN ≤ 1200), con electrodos de diámetro 3,2 mm. Es importante respetar las dimensiones b y c del cordón de soldadura (tabla siguiente). 170 - Reparación del revestimiento exterior • En el cordón de soldadura, después de limpiado y cepillado, y también en el chaflán Ver. REPARACIÓN DEL REVESTIMIENTO EXTERIOR. • En el cordón de soldadura, después de limpiado y cepillado, aplicar con pincel únicamente la pintura epoxy sin disolver . SOLDADURA (CORDÓN PARA ACERROJADO) Dimensiones y posición del cordón de soldadura a DN b c Nominal Tolerancia Nominal Tolerancia Nominal Tolerancia mm mm mm mm mm mm 80 85 100 90 Número de pasadas 125 150 95 200 100 250 110 300 115 350 114 400 113 450 120 500 125 600 135 700 158 800 150 900 155 1000 165 1100 165 1200* 170 3 7 ±3 ±1 3,5 ±1 6 0 -1 1 8 9 1400 1500 * Para presión superior a 16 bar, consultarnos. 1600 Consultarnos 1800 171 MONTAJE DE LA JUNTA EXPRESS El montaje de la junta mecánica EXPRESS se realiza por introducción de la espiga dentro de un enchufe EXPRESS y, a continuación, por la compresión de un anillo de junta mediante una contrabrida y pernos. La realización de esta junta es sencilla, rápida y no requiere ninguna fuerza para el enchufado. - Limpieza • Limpiar cuidadosamente el interior del enchufe del tubo y, en especial, el alojamiento del anillo de junta (eliminar la tierra, la arena, ...). • Limpiar la espiga del tubo a ensamblar así como el propio anillo de junta. • Deslizar el anillo de junta sobre la caña, introducirlo en su alojamiento y poner la contrabrida en contacto con el anillo de junta. Colocar los pernos y apretar las tuercas con la mano hasta el contacto con la contrabrida. - Apriete de los pernos • Comprobar la posición de la contrabrida y apretar las tuercas con la llave, progresivamente, por pasadas sucesivas y operando en el orden de los números del esquema adjunto. • Comprobar el buen estado de la espiga. Los torques de apriete de los pernos EXPRESS son los siguientes: - Colocación de la contrabrida y del anillo de junta • Colocar la contrabrida en la espiga, luego el anillo de junta con la punta mirando hacia el extremo de la espiga. - pernos de 22 = 12 m.daN, - pernos de 27 = 30 m.daN. - Enchufado • Introducir la espiga a fondo en el enchufe, comprobando el alineamiento de las piezas a ensamblar y sacarla 1 cm aproximadamente. 172 - Montaje de la contrabrida Dimensiones de las llaves para el apriete de los pernos: - Pernos de 22 – DN 60 a 400 – llave 30 - Pernos de 27 – DN 450 a 1200 – llave 35 Una vez realizadas las pruebas hidráulicas, es imperativo comprobar el apriete de los pernos y de ser necesario, apretarlos nuevamente. • Para el caso de los grandes diámetros, empezar el apriete de los pernos cuando el tubo o la unión a montar están todavía colgados del gancho del aparato de izado. De esta manera, la espiga estará perfectamente centrada en el enchufe y el anillo de junta se colocará correctamente en su alojamiento. MONTAJE DE LA JUNTA CON BRIDAS La junta con bridas permite un fácil montaje y desmontaje en línea (reparación, visita, mantenimiento). Es importante : - respetar el orden y el torque de apriete de los pernos, - no poner la canalización en tracción cuando se realiza el apriete de los pernos. - SAINT- GOBAIN PAM recomienda la utilización de arandelas de junta con alma metálica para su facilidad de colocación y su fiabilidad. Montaje de la junta con bridas con arandela plana tradicional - Procedimiento Limpieza y alineamiento de las bridas • Controlar el aspecto y la limpieza de las caras de las bridas y de la arandela de junta. • Alinear las piezas a montar. • Dejar entre las dos bridas a ensamblar un pequeño espacio para permitir el paso de la arandela de junta. Las arandelas con alma metálica comercializada por SAINT- GOBAIN PAM tienen los espesores siguientes: - DN 40 a 300 = 10 mm - DN 350 a 2000 = 16 mm Posicionamiento de la arandela • Centrar la arandela entre los resaltes de las dos bridas con la ayuda de las patillas de posicionamiento, como se indica en la tabla siguiente. 173 MONTAJE DE LA JUNTA CON BRIDAS Método de posicionamiento de las arandelas de junta con alma metálica en función de los DN y de las PN de las bridas Arandela con alma sobremoldeada Tipo de centrado Detalle de montaje Centrado con el diámetro exterior de la arandela en contacto con los pernos Montar previamente los pernos del semicírculo inferior para permitir el asiento de la arandela de junta Centrado con las dos patillas de posicionamiento en apoyo sobre los pernos Controlar el correcto centrado de la arandela con alma metálica antes de apretar los pernos en cruz Arandela con anillo clipsado Centrado visual al montaje de la arandela con alma metálica 174 Controlar el correcto centrado de la arandela con alma metálica antes de apretar los pernos en cruz MONTAJE DE LA JUNTA CON BRIDAS Apriete de los pernos • Montar las tuercas. • Apretar los pernos en el orden que indica el esquema adjunto, respetando los torques de apriete recomendados a continuación. Torques de apriete de los pernos (empaque con alma metálica) Los torques recomendados a continuación se entienden con las roscas lubricadas. El apriete de los pernos está destinado únicamente a comprimir la arandela y no tiene por objeto ejercer ningún esfuerzo de tracción sobre los elementos de la canalización. Empaque con alma metálica Torques de apriete de los pernos para bridas DN PN 10 PN 16 PN 25 PN 40 PN 64 m.daN m.daN m.daN m.daN m.daN 6 60 4 4 4 4 80 4 4 4 4 6 100 4 4 6 6 8 125 4 4 8 8 12 150 6 6 8 8 15 200 6 6 8 12 18 250 6 8 12 15 300 6 8 12 15 350 6 8 15 18 400 450 8 8 12 12 18 18 30 500 8 15 18 600 12 18 30 700 12 18 40 800 15 30 50 900 15 30 50 1 000 18 40 60 1 100 18 40 60 1 200 30 50 60 1 400 40 50 70 1 500 40 60 70 1 600 1 800 2 000 50 50 50 60 60 60 70 80 80 175 COLOCACIÓN (APARATOS) El enchufado de los tubos y uniones de junta automática SAINT-GOBAIN PAM necesita cierto número de equipos clásicos de obra : palanca, cinchas, aparejos o cuchara de pala hidráulica. En este caso : • intercalar un madero entre el tubo y la cuchara de la pala, • ejercer un empuje lento y progresivo respetando el procedimiento de montaje de la junta. - Trácteles mecánicos Enchufado de los tubos o de las uniones rectas de junta automática - Palanca : DN 60 a 125 La palanca toma apoyo en el terreno. El canto del enchufe del tubo debe protegerse con una pieza de madera dura. Solución a base de TIRFOR: DN 150 a 300 : Tráctel de cable TIRFOR 516 (1.6 ton), eslinga y gancho con protección. DN 350 a 600 : Tráctel de cable TIRFOR 532 (3.2 ton), eslinga y gancho con protección. DN 700 a 1 200 : 2 trácteles de cable TIRFOR 532, diametralmente opuestos, 2 eslingas y 2 ganchos con protección. DN 1 400 a 1 800 : 3 trácteles de cable TIRFOR 532, dispuestos a 120°, 3 eslingas, 6 argollas, 3 poleas de tracción y 3 ganchos con protección. - Montaje con la cuchara de una pala hidráulica Es posible, tomando algunas precauciones, utilizar la fuerza hidráulica del brazo y de la cuchara de una pala mecánica para enchufar los tubos y las uniones. 176 DN 1 400 A 1 800: 3 trácteles de cable TIRFOR 532, dispuestos a 120°, 3 eslingas, 6 argollas, 3 poleas de tracción y 3 ganchos con protección. COLOCACIÓN (APARATOS) DN 1 800 A 2 000: 4 aparejos de cable TIRFOR 532 dispuesto a 90º, 4 cinchas, 8 grilletes, 4 poleas de tracción y 4 ganchos con protección. - Solución a base de aparejos de palanca con trinquete PUL-LIFT: Consúltenos. - Útil de colocación con palanca: DN 80 a 300 diseñado específicamente por SAINT- GOBAIN PAM - Trácteles de gatos hidráulicos Este utillaje también puede utilizarse para el enchufado de los tubos. - Trácteles mecánicos Esta solución se asemeja a la que utiliza los trácteles mecánicos (ver arriba); y permite un excelente reparto del esfuerzo de enchufado así como una progresión perfectamente alineada del tubo a enchufar. Los trácteles se pilotan por un grupo hidráulico. El número y la disposición de los aparejos son idénticos al caso de los trácteles mecánicos. Enchufado de las uniones con junta automática - Palanca : DN 80 a 125 - Solución a base de TIRFOR: DN 500 a 1 200 : 3 trácteles de cable TIRFOR 532 dispuestos a 120°, 3 argollas y 6 eslingas. DN 1 400 a 1 800 : 3 trácteles de cable TIRFOR 532 dispuestos a 120°, 6 eslingas, 6 argollas y 3 poleas de tracción. DN 1 800 A 2 000: 4 aparejos de cable TIRFOR 532 dispuesto a 90º, 8 cinchas, 8 grilletes, 4 poleas de tracción. - Solución a base de aparejos de palanca con trinquete PUL-LIFT: Consúltenos. - Trácteles de gatos hidráulicos Misma adaptación que para los trácteles mecánicos. 177 MANGA DE POLIETILENO (COLOCACIÓN) La instalación de la manga de polietileno consiste en aplicar de forma continua: - una "manga de caña" al nivel de la caña de cada tubo, - una "manga de junta" al nivel de la junta. Consignas básicas Previamente a la operación de enfundado, los tubos y uniones deben ser secados y limpiados perfectamente. En especial, evítese la presencia de tierra entre el tubo y la manga. se pueden reparar con cinta adhesiva. Los defectos de mayor importancia se pueden reparar utilizando manguitos realizados con la misma manga de polietileno, en cuyo caso deberán tener la suficiente longitud como para cubrir toda la zona defectuosa. Se deben aplicar según un proceso idéntico al de las mangas de junta. Almacenar la manga de polietileno protegida de la luz y del calor. Preparación de las mangas Cortar las mangas de caña y de junta según las dimensiones que se indican en el párrafo Suministros y dimensiones. Para los tubos SAINT-GOBAIN PAM DN 60 a 600, las mangas de caña y de junta se entregan precortadas a la dimensión adecuada en un mismo paquete. El lecho de colocación, así como el terreno natural o el material de relleno en contacto con el tubo sólo deben comportar elementos finos, con el fin de no dañar la manga de polietileno durante su colocación o en condiciones de trabajo (carga de las tierras, peso de la cañería llena, cargas rodantes). La manga de polietileno debe estar aplicada al máximo sobre la canalización (importancia del pliegue de recubrimiento y de las ligaduras). Ver los siguientes esquemas. Colocación de la manga de caña Los recubrimientos entre manga de caña y manga de junta deben garantizar una total continuidad de la protección. El pliegue debe realizarse en todos los casos en la generatriz superior de la tubería con el fin de limitar los riesgos de daños cuando se rellena la zanja. No se debe utilizar una manga de polietileno desgarrada y se debe evitar cualquier daño en el momento de rellenar la zanja. Los pequeños desgarros 178 • Antes de bajarlo dentro de la zanja, levantar el tubo por el centro y enfundar por la espiga la manga de caña plegada en acordeón. MANGA DE POLIETILENO (COLOCACIÓN) • Estando soportado el tubo por dos calzos de madera, desplegar la manga de caña en toda la longitud y aplicarla cuidadosamente sobre la caña realizando el pliegue de recubrimiento en la generatriz superior. La manga de polietileno no debe formar bolsas. • Bajar el tubo en la zanja. • Realizar la junta con los equipos adaptados. El pliegue debe permanecer siempre en la generatriz superior. • Mantener el pliegue con cinta adhesiva. • Enfundar la manga de junta sobre el enchufe y la espiga. Se cuidará de disponer de un espacio suficientemente amplio como para permitir que esta manga se aplique en buenas condiciones (paso de la cinta adhesiva y de las ligaduras). • Fijar en la caña los extremos de la manga, utilizando cinta adhesiva dispuesta en toda la circunferencia, mitad en la caña y mitad en la manga, de manera a obtener un recubrimiento hermético. Colocación de la manga de junta • Añadir una ligadura intermedia (cinta o zuncho plástico) cada 1,50 m. • Enfundar la manga de junta. 179 MANGA DE POLIETILENO (COLOCACIÓN) debe efectuarse respetando las mismas recomendaciones (en particular, manga de polietileno aplicada al máximo). Ejemplos - Corte • Doblar la manga de junta aplicándola lo mejor posible por ambas partes de la junta para que recubra las mangas de caña anterior y posterior (el pliegue de recubrimiento siempre debe realizarse en generatriz superior). • Rodearla con una ligadura lo más cerca posible de la contrabrida (caso de la junta EXPRESS) o del canto del enchufe (caso de la junta STANDARD). • Fijar sus extremos en las mangas de caña anterior y posterior utilizando cinta adhesiva pegada en toda la circunferencia con el fin de formar un recubrimiento hermético. - Montaje Colocación de la manga sobre las uniones • El ensamblaje sucesivo de las mangas de caña y de las mangas de junta debe constituir una protección continua. • Utilizar la misma manga de polietileno para proteger las uniones. Según su forma, serán necesarios dos o tres manguitos de polietileno. La realización 180 MANGA DE POLIETILENO (COLOCACIÓN) - Ensamble Final El montaje de la manga de polietileno en los diferentes tipos de uniones es objeto de un folleto particular. Consultarnos. Suministros y dimensiones 181 MANGA DE POLIETILENO (COLOCACIÓN) - Manga precortada para tubos STANDARD DN 60 a 600 Manga DN Espesor l Lf Lj E 182 Ligadura N° de Man- Metros de gas Caña y Tubería Peso de Junta por Protegidos un Rollo Rollo Por Rollo N° por tubo Longitud por tubo Cinta adhesiva N° por tubo Longitud por tubo mm m m µm 60 315 5,80 0,80 200 20 120 15 4 1,8 4 1,2 80 315 5,80 0,80 200 20 120 15 4 2 4 1,6 100 315 5,80 0,80 200 20 120 15 4 2,3 4 1,8 125 400 5,80 0,80 200 20 120 19 4 2,6 4 2,2 150 400 5,80 0,80 200 20 120 19 4 2,9 4 2,6 200 560 5,80 0,80 200 20 120 27 4 3,6 4 3,4 250 710 5,80 0,80 200 20 120 34 4 4,2 4 4,4 300 710 5,80 0,80 200 20 120 34 4 4,9 4 5,2 350 900 5,80 0,80 200 15 90 33 4 5,6 4 6 400 900 5,80 0,80 200 15 90 33 4 6,2 4 6,8 450 1120 5,80 0,80 200 15 90 40 4 7,6 4 7,6 500 1120 5,80 0,80 200 15 90 40 4 8,3 4 8,4 600 1250 5,80 0,80 200 15 90 45 4 9,6 4 10 Kg m m MANGA DE POLIETILENO (COLOCACIÓN) - Manga a cortar para DN 60 a 1800 Manga de caña DN 60 Ligadura de junta Standard, Pamlock acerrojada Espesor L l Lf l Lj e m m m m m micras 6 0,315 5,70 0,315 0,70 200 N° por tubo Longitud por tubo 4 1,8 Cinta adhesiva Masa métrica de la manga de caña de junta N° por tubo Longitud por tubo m kg kg kg 4 1,2 0,117 0,117 0,148 m Standard, UNI std Express, Standard Ve 80 6 0,315 5,70 0,315 0,70 200 4 2 4 1,6 0,117 0,117 0,148 100 6 0,315 5,70 0,315 0,70 200 4 2,3 4 1,8 0,117 0,117 0,210 125 6 0,400 5,70 0,400 0,70 200 4 2,6 4 2,2 0,148 0,148 0,210 150 6 0,400 5,70 0,400 0,70 200 4 2,9 4 2,6 0,148 0,148 0,210 200 6 0,560 5,70 0,560 0,70 200 4 3,6 4 3,4 0,210 0,210 0,263 250 6 0,710 5,70 0,710 0,70 200 4 4,2 4 4,4 0,263 0,263 0,333 300 6 0,710 5,70 0,710 0,70 200 4 4,9 4 5,2 0,263 0,263 0,333 350 6 0,900 5,70 0,900 0,70 200 4 5,6 4 6 0,333 0,333 0,437 0,437 400 6 0,900 5,70 0,900 0,70 200 4 6,2 4 6,8 0,333 0,333 450 6 1,120 5,70 1,120 0,70 200 4 7,6 4 7,6 0,437 0,437 0,437 500 6 1,120 5,70 1,120 0,70 200 4 8,3 4 8,4 0,437 0,437 0,463 600 6 1,250 5,70 1,250 0,70 200 4 9,6 4 10 0,463 0,463 0,593 700 7 1,600 6,70 1,600 0,80 200 5 13,6 4 11,6 0,593 0,593 0,593 800 7 1,800 6,70 1,800 0,80 200 5 15,3 4 13,2 0,666 0,666 0,829 900 7 2,240 6,70 2,240 0,80 200 5 16,9 4 14,8 0,829 0,829 0,829 1000 7 2,240 6,70 2,240 0,80 200 5 18,5 4 16,4 0,829 0,829 0,925 1000 8,27 2,240 7,70 2,240 0,80 200 6 22,2 4 16,4 0,829 0,829 0,925 1100 7 2,500 6,70 2,500 0,80 200 6 20,1 4 18,2 0,925 0,925 0,925 1200 8,26 2,500 7,70 2,500 0,80 400 6 26,1 4 19,8 1,850 1,850 1,850 1400 8,19 2,800 7,70 2,800 0,80 400 6 30,6 4 23 2,070 2,070 - 1500 8,18 3,100 7,70 3,100 0,80 400 6 32,5 4 24,6 2,200 2,200 - 1600 8,18 3,100 7,70 3,100 0,80 400 6 34,4 4 26,2 2,290 2,290 - 1800 8,17 3,600 7,70 3,600 0,80 400 6 38,4 4 29,4 2,610 2,610 - 2000 8,13 4,500 7,70 4,500 0,80 400 6 40,2 4 31,2 3,310 3,310 183 PRUEBA EN LA OBRA La prueba en la obra permite comprobar la estanquidad y la estabilidad de la canalización antes de su puesta en servicio. La prueba hidráulica condiciona la recepción de las obras y permite comprobar la estanquidad de las juntas. Debe efectuarse lo antes posible después de la coloración. Debe realizarse según las instrucciones del pliego de base técnicas o si no existe tal pliego, según la reglamentación vigente. Por lo general, la prueba suele hacerse según el procedimiento descrito a continuación. 184 PRUEBA EN LA OBRA 1. Longitud del tramo La longitud de los tramos a probar depende de la configuración del trazado. Se recomienda en el Fascículo 71 (artículo 63), y salvo estipulaciones contrarias del pliego de bases técnicas, no probar tramos de más de 2000 m de longitud. de asiento sobre la caña de los tubos, dejando al descubierto las juntas. Cuanto mayor sea el tramo de prueba, más difícil resulta la búsqueda de posibles fugas. En la práctica, conviene proceder por pequeñas longitudes al empezar la obra, aunque la prueba puede referirse a tramos mayores pero bajo la responsabilidad de la empresa o del supervisor de la obra. 2. Caso de un tramo acerrojado - Acerrojado parcial de las uniones En caso de acerrojado parcial de las uniones con ayuda de los tubos para asegurar su autoportancia, las zonas acerrojadas deben probarse al mismo tiempo que las zonas no acerrojadas. - Acerrojada en un tramo completo En el caso de una prueba de un tramo completamente acerrojado, deben tomarse las disposiciones para dejar la canalización en tracción para el efecto de la presión. Los extremos de estos tramos no beben estar bloqueados. • Taponar los extremos del tramo a probar con placas ciegas (A y B) equipadas de válvulas para el llenado y la evacuación del aire. • Evaluar los esfuerzos hidráulicos desarrollados en los extremos de la canalización y colocar un sistema de topes correctamente dimensionados. La recuperación de esfuerzo se realiza sobre maderos empotrados transversalmente en la zanja o con un dispositivo equivalente (pared de tablestacas por ejemplo). 3. Preparación de la prueba La prueba de un tramo (no acerrojado, parcial o totalmente acerrojado), como lo precisa el articulo 63.1 del fascículo 71, puede efectuarse normalmente después del relleno de la zanja, salvo estipulaciones contrarias del orden de servicio del propietario de la obra. En el caso de prueba antes del relleno definitivo, deben colocarse montículos 185 PRUEBA EN LA OBRA • Evitar que el apoyo se tome sobre el extremo de la canalización colocada si ha pasado ya la prueba hidráulica. • Los extremos del tramo objeto del ensayo pueden desplazarse lateralmente bajo el efecto de la presión, motivo por el que hay que prever también topes laterales. 4. Llenado con agua La canalización se llena progresivamente con agua, preferiblemente a partir de los puntos bajos ya que es importante obtener una purga completa del aire en los diferentes puntos altos del tramo antes de poner a presión. La puesta a presión ejerce una fuerza progresiva en los topes provisionales de prueba por lo que conviene prever una recuperación de holgura para restablecer, en su caso, la longitud inicial de la canalización. Para ello, utilizar gatos que permitan un ajuste preciso. • Comprobar el funcionamiento de las ventosas. • Verificar que se abren las válvulas colocadas en la base de estos aparatos. • Utilizar las válvulas de vaciado para cerciorarse de que el agua llega de manera progresiva. 6. Puesta en presión Verificar previamente que la presión de prueba tiene un valor compatible con lo que puede soportar cada uno de los elementos constitutivos del tramo a probar. De no ser así, aislarlos. La presión debe subir lentamente, con el fin de poder vigilar los topes y el ajuste de los gatos. La prueba de presión debe evidenciar no sólo los eventuales defectos de estanquidad al nivel de las juntas, sino también permitir un control definitivo de la canalización en caso de incidentes ocurridos durante el transporte o la colocación. Según el articulo 63.5 del fascículo 71, edición 98, la presión de prueba adoptada para el tramo de canalización instalada (STP) será igual a la presión máxima del cálculo (MDP) del tramo. MDP corresponde al nivel estático con gravedad o en dinámica a presión, más los efectos del régimen transitorio. • Si se trata de una canalización de bombeo, utilizar bombas para llenarla por abajo y limitando el caudal. • De tratarse de un sifón de gran diámetro, es preferible llenarlo por el punto inferior utilizando una canalización nodriza de pequeño diámetro, con lo que el agua va subiendo de manera progresiva en las dos ramas sin crear remolinos. • Dentro de lo posible, esperar veinticuatro horas antes de proceder a la prueba de presión con el fin de que la canalización alcance su estado de equilibrio. 5. Comprobación del llenado El llenado de la canalización exige que todo el aire haya sido evacuado. Ya se ha señalado la extrema importancia de esta operación. 186 La amplitud máxima del régimen transitorio se determina teniendo en cuenta el deposito de protección eventualmente instalado. La presión de la prueba arriba descrita, se fija en el pliego de especificaciones técnicas del proyecto y resulta de un cálculo previo efectuado por el propietario de la obra. 7. Resultados El articulo 63-5-1 del fascículo 71 precisa “el tramo es mantenido a presión durante 30 minutos durante los cuales la disminución de la presión, medida con un aparato de precisión adaptado, no debe ser superior a 20 Kpa” 8. Puesta en servicio • Vaciar la canalización, retirar los equipos de prueba y conectar el tramo. • Enjuagar correctamente la canalización para eliminar las piedras o la tierra que hayan podido entrar en la canalización en el momento de ser colocada. Si se trata de una canalización de agua potable, desinfectarla antes de ponerla en servicio. REPARACIÓN E INTERVENCIÓN La explotación de las canalizaciones incluye acciones de mantenimiento preventivo, mantenimiento curativo y mejora de la red. Estas intervenciones implican frecuentemente sustitución de elementos de la tubería. SAINTGOBAIN PAM propone una gama de piezas de reparación que corresponden a las diferentes situaciones encontradas. Características de la unión utilizada Tipo de unión Posibilidad de unión DN Hierro fundido dúctil Hierro fundido gris PVC presión Acero Fibrocemento presión DN 60 a 300 MAXI GGS Hierro fundido dúctil Hierro fundido gris DN 60 A 600 GGS DN 700 a 2000 COUPLING DN 60 a 1200 Manguito EXPRESS Designación Esquema del montaje Elección de la pieza La elección de la depende: - De la unión a afectar - Del diámetro exterior de la canalización, - Del juego J. Consultar el capitulo “TUBOS Y UNIONES” para las dimensiones, las tolerancias y el juego J. Hierro fundido dúctil Hierro fundido gris Unión de dos espigas Hierro fundido dúctil Hierro fundido gris 187 REPARACIÓN E INTERVENCIÓN Unión de una brida y de una espiga Características de la unión utilizada Tipo de unión Posibilidad de unión DN Hierro fundido dúctil Hierro fundido gris PVC presión Acero Fibrocemento presión DN 60 a 300 MAXIQUICK Hierro fundido dúctil Hierro fundido gris DN 60 a 300 QUICK hierro fundido DN 350 a 2 000 Adaptador de bridas DN 60 a 1 200 Brida-enchufe EXPRESS DN 63 a 225 QUICK PVC DN 63 a 250 Brida-enchufe SOFO Hierro fundido dúctil Hierro fundido gris Hierro fundido dúctil Hierro fundido gris PVC presión PVC presión 188 Designación Esquema de montajes REPARACIÓN E INTERVENCIÓN Unión de una brida y de un enchufe Características de las uniones utilizadas Tipo de unión Posibilidad de unión DN Hierro fundido dúctil Hierro fundido gris DN 60 a 200 Designación Descripción página Brida-espiga 374-376 Esquema de montaje Caracteristicas de las uniones utilizadas Tipo de unión Posibilidad de unión DN Hierro fundido dúctil Hierro fundido gris PVC presión Acero Fibrocemento presión DN 40 a 300 Designación Descripción página PAMFIT (manguito en 2 o 3 partes) 433 Esquema de montaje 189 REPARACIÓN E INTERVENCIÓN Procedimiento El procedimiento que sigue es idéntico para la instalación de MAXIGGS, GGS, COUPLINGS y manguitos EXPRESS. Puede transponerse a MAXIQUICK, QUICK y adaptadores de bridas. • Retirar el trozo del tubo cortado. Comprobar la longitud antes de realizar la sección UU con el juego admisible. Longitud de la sección UU = C – 2xJ • Presentar la sección UU con los elementos de unión en el alineamiento • Después de haber realizado una excavación de dimensiones adecuadas, descubrir cuidadosamente la canalización existente. Controlar con circómetro o con compás de espesores el diámetro de la tubería. • Escoger, de acuerdo con el diámetro exterior, la unión más adaptada para efectuar la intervención (ver cuadro anterior). de los tubos a conectar. Posicionar las uniones repartiendo los juegos de la sección UU. Acercar los componentes y colocar los pernos. Controlar la perfecta posición respectiva de las piezas. - Observación • Comprobar la estanquidad tras la puesta en presión del tubo. • Realización de los cortes en la tubería existente. Ver CORTE DE LOS TUBOS. La longitud del tramo de canalización a cortar debe ser superior al espacio que ocupa la unión a montar. 190 • Para las redes de agua potable, las piezas se deben desinfectar antes de su montaje. • Para proteger la junta, utilizar una manga de polietileno, cinta grasa envuelta dentro de una manga de poliuretano o un manguito termorectráctil. 191 192 Protección Exterior de las Canalizaciones 193 Protección de Base 194 Protección de base reforzada aplicada in situ 195 Protección especial STANDARD TT PE 196 Protección especial STANDARD TT PU 197 Protección especial ISOPAM 198 Protección DE BASE TUBOS DN 60 a 2 000 UNIONES DN 60 A 2 000 Véase fichas: ZINC CEMENTO (MORTERO DE) En el capitulo ESTUDIO PROYECTO. 194 Protección DE BASE REFORZADA APLICADA IN SITU TUBOS DN 60 A 2 000 UNIONES DN 60 A 2 000 Véase fichas: MANGA DE POLIETILENO En el capitulo ESTUDIO PROYECTO. 195 Protección ESPECIAL STANDARD TT PE TUBOS DN 60 A 700 UNIONES DN 60 A 700 Véase fichas: STANDARD TT (REVESTIMIENTO ESPECIAL) En el capitulo ESTUDIO PROYECTO. 196 Protección especial standard tt puX TUBOS DN 800 A 2 000 UNIONES DN 800 A 2 000 Véase fichas: STANDARD TT (REVESTIMIENTO ESPECIAL) En el capitulo ESTUDIO PROYECTO. 197 Protección ESPECIAL isopam TUBOS Y UNIONES DN 100 A 600 Dimensiones DN Véase fichas: -ISOPAM (CANALIZACIONES PREAISLADAS) En el capitulo ESTUDIO 198 DR E mm mm 100 125 150 200 200 225 250 315 36 36 36 41 250 400 55 300 350 400 500 600 450 500 560 670 55 53,5 57 59 Consúltenos 199 200 JUNTAS 201 Tipo de Juntas 202 Junta STANDARD 203 Junta STANDARD Vi 204 Junta STANDARD Ve 205 Junta con Bridas 206 Junta Express 210 Tipo de JUNTAS Tipos de juntas 202 JUNTA standard STANDARD DN 60 A 2 000 DN Los tubos DN 60 a 500 y las uniones DN 60 a 300 de la gama STANDARD TT no tienen collarín. DE DI P B mm mm mm mm 60 77 80.3 89.5 144 80 98 101.4 92.5 167 100 118 121.4 94.5 188 125 144 147.4 97.5 215 150 170 173.4 100.5 242 200 222 225.2 106.5 295 250 274 276.8 105.5 352 300 326 328.8 107.5 409 350 378 380.9 110.5 464 400 429 431.9 112.5 516 450 480 483 115.5 574 500 532 535 117.5 629 600 635 638.1 132.5 738 700 738 741.7 192 863 800 842 845.8 197 974 900 945 948.9 200 1082 1000 1048 1052 203 1191 1100 1152 1155.1 225 1300 1200 1255 1260 235 1412.5 1400 1462 1467.9 245 1592.1 1500 1565 1571.1 265 1709.8 1600 1668 1674.2 265 1815.9 1800 1875 1881.5 275 2032.2 2000 2082 2088.8 290 2259 203 JUNTA standard vi STANDARD Vi DN 60 A 600 204 DN DE DI P B mm mm mm mm mm 60 77 80.3 89.5 144 80 98 101.4 92.5 167 100 118 121.4 94.5 188 125 144 147.4 97.5 215 150 170 173.4 100.5 242 200 222 225.2 106.5 295 250 274 276.8 105.5 352 300 326 328.8 107.5 409 350 378 380.9 110.5 464 400 429 431.9 112.5 516 450 480 483 115.5 574 500 532 535 117.5 629 600 635 638.1 132.5 738 JUNTA standard ve STANDARD Ve DN 80 a 1 200 Perno DN Montaje de la junta con pernos de acero especial y patines de apoyo para: 16 bar < PFA ≤ 25 bar y para los DN 800 a 1 200 Si estas juntas se emplean con la gama STANDARD TT, deberán protegerse in situ con un manguito termorretráctil o con una cinta grasa. DE P E Cantidad Masas Diámetro Longitud mm Contrabrida Anillo metálico Anillo de junta de un perno de hierro fundido kg kg kg kg mm mm mm 80 98 92.5 234 4 3,500 0,550 0,150 100 118 94.5 255 4 4,800 0,480 0,200 125 144 97.5 285 6 7,900 0,680 0,240 150 170 100.5 311 6 7,500 0,930 0,290 200 222 106.5 364 8 9,500 1,500 0,380 250 274 105.5 457 6 21 2,800 0,500 300 326 107.5 516 8 28 3,700 0,710 350 378 110.5 570 8 28,500 4,500 0,900 400 429 112.5 618 10 37,7 4,500 1,100 450 480 115.5 671 14 41 5,500 1,320 500 532 117.5 734 16 57 6,700 1,540 600 635 132.5 840 20 67,200 9,600 2,160 700 738 192 958 24 109 14,600 2,870 800 842 197 1100 30 140 11,200 3,670 900 945 200 1218 30 184 13,600 4,610 211 15,300 5,590 22 x 70 27 x 102 27 x 123 1000 1048 203 1306 30 1100 1151 225 1417 40 232 17 7,680 1200 1255 235 1547 40 222 21 9,340 0,390 0,790 0,860 205 JUNTA con bridas BRIDA PN 10 DN 40 A 2 000 Las bridas orientables: - DN 40 a 200 PN 10, 16, 25, 40. - DN 40 a 600 PN 10, 16, 25. Son intercambiables en los collarines de los cuerpos de las uniones. Las bridas orientables DN 250 y 300 PN 40 se montan con collarines Especiales. Necesitan utilizar cuerpos De uniones especiales. 206 D g a c mm mm mm mm 40 150 84 22 60 175 108 22,5 65 185 108 22,5 80 200 132 23 100 220 156 23 125 250 184 24,5 150 285 211 26 200 340 266 29 250 400 319 32 300 455 370 36 350 505 429 39 400 565 482 42 450 615 527 45 500 670 582 48 600 780 682 55 700 895 794 32,5 800 1015 901 35 DN 900 1115 1001 37,5 1000 1230 1112 40 1100 1340 1221 42,5 1200 1455 1328 45 1400 1675 1530 46 1500 1785 1640 47,5 1600 1915 1750 49 1800 2115 1950 52 2000 2325 2150 55 3 4 5 JUNTA con bridas BRIDA PN 16 DN 40 A 2 000 Las bridas orientables: - DN 40 a 200 PN 10, 16, 25, 40. - DN 40 a 600 PN 10, 16, 25. Son intercambiables en los collarines de los cuerpos de las uniones. Las bridas orientables DN250 y 300 PN 40 se montan con collarines Especiales. Necesitan utilizar cuerpos de uniones especiales. DN D g a c mm mm mm mm 40 150 84 22 60 175 108 22,5 65 185 108 22,5 80 200 132 23 100 220 156 23 125 250 184 24,5 150 285 211 26 200 340 266 29 250 400 319 32 300 455 370 36 350 520 429 39 400 580 482 42 450 640 527 45 500 715 582 48 600 840 682 55 700 910 794 39,5 800 1025 901 43 900 1125 1001 46,5 1000 1255 1112 50 1100 1355 1215 53,5 1200 1485 1328 57 1400 1685 1530 60 1500 1820 1640 62,5 1600 1930 1750 65 1800 2130 1950 70 2000 2345 2150 75 3 4 5 207 JUNTA con bridas BRIDA PN 25 DN 40 A 2 000 Las bridas orientables: - DN 40 a 200 PN 10, 16, 25, 40. - DN 40 a 600 PN 10, 16, 25. Son intercambiables en los collarines de los cuerpos de las uniones. Las bridas orientables DN250 y 300 PN 40 se montan con collarines Especiales. Necesitan utilizar cuerpos De uniones especiales. 208 DN D g a c mm mm mm mm 40 150 84 22 60 175 108 22,5 65 185 108 22,5 80 200 132 23 100 235 156 23 125 270 184 24,5 150 300 211 26 200 360 266 29 250 425 319 32 300 485 370 36 350 555 429 39 400 620 482 42 450 670 527 45 500 730 582 48 600 845 682 55 700 960 820 46,5 800 1085 928 51 900 1185 1028 55,5 1000 1320 1140 60 1100 1420 1242 64,5 1200 1530 1350 69 1400 1755 1560 74 1500 1855 1678 78 1600 1975 1780 81 1800 2195 1985 88 2000 2425 2210 95 3 4 5 JUNTA con bridas BRIDA PN 40 DN 40 A 2 000 Las bridas orientables: - DN 40 a 200 PN 10, 16, 25, 40. - DN 40 a 600 PN 10, 16, 25. Son intercambiables en los collarines de los cuerpos de las uniones. Las bridas orientables DN250 y 300 PN 40 se montan con collarines Especiales. Necesitan utilizar cuerpos De uniones especiales. DN D g a c mm mm mm mm 40 150 84 22 60 175 108 22,5 65 185 108 22,5 80 200 132 23 100 235 156 23 125 270 184 24,5 150 300 211 26 200 375 266 33 250 450 345 37 300 515 409 42 3 4 209 JUNTA express EXPRESS DN 60 A 1 200 Perno DN Los tubos DN 60 a 500 y las uniones DN a 300 de la gama STANDARD TT no tienen collarín 210 DE DI P E mm mm mm mm Cantidad Masas Diámetro Longitud Contrabrida Anillo de Junta de un perno mm kg kg kg 60 77 80 87 226 2 2 0,040 80 98 101 90 249 3 2,8 0,060 100 118 121 92 270 3 3 0,080 125 144 147 95 290 3 150 170 173 98 324 4 3,2 0,120 3,9 0,140 200 222 225 104 364 5 5 0,200 250 274 277 104 417 6 6,2 0,250 22 x 70 300 326 329 105 474 7 8 0,350 350 378 381 108 529 8 9 0,460 400 429 432 110 582 9 11 0,520 0,660 450 480 483 113 669 8 16,5 500 532 535 115 725 10 19,5 0,730 600 635 638 120 836 12 26 1,050 700 738 741 145 955 16 800 842 845 145 1068 18 38 2,600 47 3,300 900 945 948 145 1178 20 58 4,200 1000 1048 1051 145 1289 24 70 5,200 27 x 102 1100 1151 1154 150 1400 26 88 6,140 1200 1255 1258 150 1512 30 93 7,400 0,390 0,790 211 212 TUBOS Y UNIONES CON ENCHUFES 213 Tubos 214 Codos 215 Tes 219 Piezas de Reducción y Cierre 225 Uniones Rectas 227 Tubos Tubos con enchufe DN 60 A 1 200 DN 1 400 A 2 000 214 DN Lu e DE DI P B Masa mm m mm mm mm mm mm Kg/m 60 6 C40 4.4 77 80.3 89.5 144 9.4 80 6 C40 4.4 98 101.4 92.5 167 12.2 100 6 C40 4.4 118 121.4 94.5 188 14.9 125 6 C40 4.4 144 147.4 97.5 215 18.3 150 6 C40 4.5 170 173.4 100.5 242 22.2 200 6 C40 4.7 222 225.2 106.5 295 30.2 250 6 C40 5.5 274 276.8 105.5 352 42.2 300 6 C40 6.2 326 328.8 107.5 409 55.5 350 6 C30 6.4 378 380.9 110.5 464 68.8 400 6 C30 6.5 429 431.9 112.5 516 79.4 450 6 C30 6.9 480 483 115.5 574 93.8 500 6 C30 7.5 532 535 117.5 629 111.1 600 6 C30 8.7 635 638.1 132.5 738 150.6 700 6.96 C25 8.8 738 741.7 192 863 186.2 800 6.95 C25 9.6 842 845.8 197 974 229 900 6.95 C25 10.6 945 948.9 200 1082 276.2 1000 6.96 C25 11.6 1048 1052 203 1191 330.6 Clase 1100 8.19 C25 12.6 1152 1155.1 225 1300 395.4 1200 8.19 C25 13.6 1255 1260 235 1412.5 461.3 1400 8.17 C25 15.7 1462 1467.9 245 1592.1 634.3 1500 8.16 C25 16.7 1565 1571.1 265 1709.8 720.3 1600 8.16 C25 17.7 1668 1674.2 265 1815.9 807.5 1800 8.15 C25 19.7 1875 1881.5 275 2032.2 995.1 2000 8.13 C25 21.8 2082 2088.8 290 2259 1210 CODOS Codo ¼ con 2 enchufes DN 60 A 600 DN R t Masa mm mm mm kg 60 58 76 6,2 80 74 91 7,6 100 87 105 10 125 115 133 13,9 150 133 152 18,1 200 160 200 29,2 250 240 262 49,6 300 290 314 72,7 350 340 350 83 400 389 400 113,0 450 434 446 143,0 500 488 500 183,0 600 587 600 273,0 215 CODOS Codo 1/8 con 2 enchufes DN 60 A 2 000 216 DN R t Masa mm mm mm kg 60 143 76 6,5 80 95 56 7 100 115 65 8,9 125 158 83 12,3 150 177 92 15,6 200 193 100 23,7 250 297 145 40,5 300 346 167 59 350 346 168 69 400 392 189 89 450 452 216 118 146 500 501 237 600 595 280 215 700 725 335 311 800 809 364 414 900 894 403 545 1000 976 440 703 1100 1200 550 1090 1200 1200 552 1015 1400 1200 522 1555 1500 1200 655 1815 1600 1300 563 2089 1800 1400 730 3126 2000 N.C N.C N.C CODOS Codo 1/16 con 2 enchufes DN 60 A 2 000 DN R t Masa mm mm mm kg 60 67 30 4,9 80 75 32 6,2 100 87 35 7,8 125 100 38 9,9 150 115 42 12,2 200 155 51 18,9 250 191 60 32,2 300 226 69 42,2 350 266 78 53 400 326 92 69 450 361 101 88 500 402 110 108 600 522 138 150 700 615 157 231 800 711 170 303 900 827 197 406 1000 917 217 507 1100 1093 265 650 1200 1093 272 677 1400 1200 264 1107 1500 1200 397 1367 1600 1300 284 1479 1800 1400 428 2070 2000 1533 355 2668 217 CODOS Codo 1/32 con 2 enchufes DN 60 A 2 000 218 DN R t Masa mm mm mm kg 60 187 35 5,1 80 233 40 6,5 100 228 40 7,9 125 274 45 10,3 150 274 46 12,6 200 324 52 19,2 250 238 45 30,5 300 264 50 39,7 350 290 53 49 400 316 58 62 450 391 68 80 500 417 71 96 600 588 92 134 700 533 87 196 800 624 90 253 900 705 102 327 1000 857 117 414 1100 857 132 490 1200 857 139 516 1400 1200 143 884 1500 1200 276 1143 1600 1300 153 1173 1800 1400 288 1542 2000 1533 201 2151 tes Te con 2 enchufes y derivación con brida DN 60 A 150 DN dn L H PN 10 PN 16 PN 25 PN 40 mm mm mm mm kg kg kg kg 40 154 141 60 154 161 40 145 149 60 145 169 11,1 10,7 65 145 174 11,5 11,7 80 183 165 12,4 40 150 161 12 60 150 181 12,9 12,5 65 150 186 13,3 13,5 60 80 100 125 150 8,8 9,7 9,3 10,2 80 185 177 100 210 180 14,5 40 150 164 60 150 184 15,2 65 150 189 15,6 80 165 195 100 190 200 18,5 125 267 200 23 40 154 176 60 154 196 18 65 154 201 18,4 80 165 210 100 190 215 21,4 21,9 125 220 210 23,8 24,7 150 305 220 29,5 30,5 16,4 16,9 14,3 14,8 15,8 16,7 19 23,9 17,1 17,6 18,6 19,5 219 tes Te con 2 enchufes y derivación con brida DN 200 A 350 DN dn L H PN 10 PN 16 PN 25 PN 40 mm mm mm mm kg kg kg kg 40 159 209 60 159 209 26 65 159 234 26,4 80 170 240 100 195 245 29,1 29,6 125 220 240 31,6 32,5 150 250 245 34,9 35,9 200 360 260 60 164 272 38,9 65 164 272 39,3 80 234 250 100 234 270 150 251 280 200 344 290 60,3 60,2 61,7 62,1 250 404 300 69,6 69,2 72,1 81,5 60 237 297 56,3 65 237 297 56,7 80 237 298 100 237 300 58,1 58,6 150 347 310 71,2 72,2 200 250 300 350 220 51,1 25,6 26,6 26,9 44,7 44,6 46,1 46,5 38,5 39,5 43,5 43,4 43,9 49,5 50,5 55,9 56,9 57,3 200 347 320 75,7 75,8 77,1 77,5 250 467 305 89,4 89 91,9 101,3 97,9 97,2 100,8 112,6 300 467 340 60 149 322 63 63 65 149 322 80 195 310 63 63 72 100 195 330 73 73 150 315 340 87 88 200 315 350 91 91 93 250 369 360 104 104 106 300 485 370 110 111 117 350 485 380 131 132 138 tes Te con 2 enchufes y derivación con brida DN 400 A 700 DN dn L H mm mm mm 80 195 400 450 500 600 700 PN 10 PN 16 PN 25 mm kg kg kg 340 80 100 195 360 84 84 150 315 370 100 101 200 315 380 105 104 106 250 429 390 125 124 127 300 429 400 133 132 136 400 545 420 162 167 100 315 390 119 119 150 315 400 122 123 200 315 410 126 128 250 602 420 175 177 300 602 430 182 400 602 450 199 203 212 450 602 460 204 213 223 100 210 420 119 120 150 325 430 143 144 200 325 440 147 149 250 443 450 173 300 443 460 181 180 184 400 555 480 215 219 228 271 176 185 176 500 675 500 258 100 335 500 188 189 277 200 335 500 198 199 300 447 520 234 400 565 540 277 281 404 237 290 600 795 580 379 150 365 520 262 407 200 365 525 265 250 365 535 272 271 274 400 585 555 347 351 360 600 915 585 474 499 502 700 915 600 491 499 527 263 266 221 tes Te con 2 enchufes y derivación con brida DN 800 a 1 100 DN dn L H PN 10 PN 16 PN 25 mm mm mm mm kg kg kg 150 361 580 200 361 585 335 335 336 250 361 585 350 349 352 400 581 615 430 435 444 600 1021 645 617 642 645 800 900 1000 1100 222 332 333 800 1021 675 663 674 715 200 375 645 420 419 422 250 375 635 474 474 477 400 595 675 532 536 545 600 1145 705 798 823 826 900 1145 750 867 878 926 150 385 705 447 447 448 200 385 705 510 510 512 250 385 705 520 519 522 300 605 720 570 569 574 400 605 735 639 644 653 600 1265 765 1007 1032 1035 1000 1265 825 1115 1137 1200 200 836 883 911 910 912 250 836 875 1016 1016 1018 300 836 840 909 909 910 400 836 835 999 1003 1012 600 836 865 1019 1044 1047 700 1261 900 1261 1274 1301 800 1261 915 1307 N.C. N.C. 900 1261 930 1349 1369 1417 1000 1261 920 1399 N.C. N.C. 1100 1496 907 1587 1617 1704 tes Te con 2 enchufes y derivación con brida DN 1 200 a 2 000 DN dn L H mm mm mm mm kg kg kg 200 836 883 929 928 93 250 840 875 950 950 953 300 840 840 927 927 928 400 840 835 938 943 925 600 840 865 935 978 981 700 1275 900 1290 1302 1330 800 1275 915 1336 N.C. N.C. 900 1275 930 1378 1397 1445 1000 1275 920 1428 N.C. N.C. 1100 1510 907 1616 1645 1733 1200 1510 950 1675 1732 1809 400 1010 960 1519 1524 1533 600 1010 980 1543 1568 1571 1400 1950 1100 2564 1612 N.C. 400 1110 960 1766 1771 1780 600 1110 980 1790 1815 1818 1500 2050 1100 3111 3210 N.C. 300 1050 1050 1972 1975 1979 400 1050 1100 1990 1994 2003 2037 1200 1400 1500 1600 1800 2000 PN 10 PN 16 PN 25 600 1050 1090 2009 2034 1000 1505 1150 2563 2585 N.C. 1600 2170 1240 3769 3853 N.C. 400 1300 1300 2340 2345 2357 600 1300 1200 2360 2385 2388 800 1535 1230 2704 2721 N.C. 900 1535 1245 2724 2756 N.C. 1800 2660 1380 4893 4996 N.C. 600 1115 1310 3236 3261 3271 1000 1580 1370 4064 4106 N.C. 1400 2045 1430 4931 4984 N.C. 223 tes Te con 3 enchufes DN 60 a 300 DN dn L H STD mm mm mm mm kg 60 60 154 77 8,7 60 145 85 10 80 183 91 11,2 60 150 97 11,9 80 100 125 150 200 250 300 224 80 185 104 13,3 100 210 105 14,9 60 150 100 14,2 80 165 121 15,5 100 190 125 16,9 125 267 133 21 60 154 112 16,9 80 165 136 18,2 100 190 149 19,8 125 220 143 21,8 150 305 152 27 60 159 145 24,7 80 170 166 25,7 100 195 170 27,5 125 220 173 29,7 1150 250 177 32,3 200 360 180 40,7 80 234 182 42 100 234 183 41,3 150 251 164 44,6 200 344 168 53 250 404 202 63,6 100 237 213 56 150 347 194 66,3 200 347 198 68,4 250 467 207 83,4 300 467 233 89,9 Piezas de reducción y cierre Reducción con 2 enchufes DN 80 a 400 DN dn L STD mm mm mm kg 80 60 103 6,1 60 100 6,8 80 104 7,5 60 150 8,9 100 125 150 200 80 120 8,9 100 105 9,4 60 200 11,2 80 170 10,3 100 130 11,1 125 107 11,7 100 230 17,3 125 180 16,8 150 125 100 250 300 350 400 16,7 Consúltenos 125 275 26,2 150 225 26 200 125 25,3 150 325 36,5 200 225 35,7 250 125 35,9 200 335 54,5 250 260 52 300 190 53 250 340 65 300 265 60 350 175 62 225 Piezas de reducción y cierre Reducción con 2 enchufes DN 450 a 2 000 DN dn L mm mm mm kg 300 335 82 350 240 75,5 400 170 74 350 360 89 400 260 86 450 160 80 400 460 131 450 360 125 500 260 120 500 480 210 600 280 176 600 480 255 700 280 243 700 480 338 800 280 307 800 480 417 450 500 600 700 800 900 1000 900 280 378 1100 1000 305 N.C. 1200 1000 480 543 1400 1200 345 701 1200 395 824 1400 100 795 1200 645 1065 1400 350 1009 1500 400 1155 1800 1600 340 1267 2000 1800 360 1776 1500 1600 226 STD Uniones rectas Manguito DN 60 a 2 000 DN L Masa mm mm Kg 60 156 6,9 80 158 8,8 100 160 10,8 125 163 13,.5 150 165 16,7 200 170 23,5 250 175 37 300 180 49 350 185 55 400 190 67 450 195 76 500 200 100 600 210 131 700 220 183 800 230 226 900 240 274 1000 250 325 1100 260 500 1200 270 470 227 Uniones rectas Brida-enchufe DN 60 a 2 000 228 DN L PN 10 PN 16 PN 25 PN 40 mm mm Kg Kg kg Kg 60 142 5,9 80 110 7,1 100 110 8,7 9,2 125 110 11 11,9 150 115 13,8 14,8 200 120 20,4 20,3 21,8 22,2 250 125 31,3 30,9 33,8 43,2 300 130 42 41,3 44,9 56,7 5,5 350 135 59 59 66 400 140 65 69 78 450 145 82 88 96 500 170 85 98 104 600 180 124 149 152 700 190 158 166 196 800 200 211 220 262 900 210 258 268 319 1000 220 342 359 425 1100 230 350 386 572 1200 225 440 484 565 1400 310 716 768 897 1500 360 898 986 1122 1600 330 963 1046 1194 1800 387 1212 1305 1502 2000 395 1659 1789 2084 Uniones rectas Brida-espiga moldeada DN 60 a 2 000 Espigo DN Masa de la brida Espesor de hierro fundido e DE de la caña Masa métrica PN 10 PN 16 PN 25 PN 40 mm mm mm kg kg kg kg kg 60 6 77 10,8 80 6 98 14 100 6,1 118 17,4 125 6,2 144 21,8 4,8 5,5 6,4 150 6,3 170 26,2 6,1 6,8 8,8 200 6,4 222 35,2 8,5 10,3 14,9 250 6,8 274 45,9 12 12,2 15,5 300 7,2 326 57,6 17,2 18,6 24,5 350 7,7 378 76,4 20,5 24,5 33 400 8,1 429 90,6 25 30,5 42,5 450 8,6 480 106,7 29,5 39 57 500 9 532 123,1 34,5 49 63 600 9,9 635 159,7 49 75 83 700 10,8 738 205,4 67 82 800 11,7 482 251,3 90 107 900 12,6 945 300,7 107 126 1000 13,5 1048 354,3 134 170 1100 14,4 1151 412 172 1200 45,3 1255 474,2 205 1400 17,1 1462 641,6 256 2,6 2,9 3,2 3,7 8,5 4,2 1500 1600 1800 Véase bridas-espiga moldeadas 2000 229 TUBOS Y UNIONES CON BRIDAS 231 Tubos 232 Codos 233 Tes 237 Piezas de Reducción y Cierre 243 Uniones Rectas 247 Gama Complementaria 249 Tubos Tubos con BRIDAS soldadas DN 60 a 2 000 Caña DN Espesor de hieDE de la caña rro fundido e Masa de dos bridas Masa métrica PN 10 kg mm mm mm kg 60 6 77 10,8 PN 25 kg kg 5,2 PN 40 kg 5,8 80 6 98 14 100 6,1 118 17,4 7,4 125 6,2 144 21,8 9,6 10,1 12,8 150 6,3 170 26,2 12,1 13,7 17,6 200 6,4 222 35,2 19,5 17 20,5 30 250 6,8 274 45,9 27 24,5 31 300 7,2 326 47,6 34,5 36 48,5 350 7,7 378 76,4 41 49 65 400 8,1 429 90,6 50 61 85 450 8,6 480 106,7 59 78 113 500 9 532 123,1 69 98 126 179 6,4 8,4 600 9,9 635 159,7 98 151 700 10,8 738 205,4 134 164 800 11,7 842 251,3 180 214 900 12,6 945 300,7 215 252 1000 13,5 1048 354,3 269 340 1100 14,4 1151 412 343 1200 15,3 1255 474,2 409 1400 17,1 1462 641,6 512 1500 1600 1800 2000 232 PN 16 Véase tubos con bridas moldeadas N.C. CODOS Codo 1/4 con 2 bridas DN 40 a 2 000 Masas con bridas DN R t mm mm mm 40 58 140 60 58 160 8 7,2 65 58 165 9 9,3 80 74 165 100 87 180 13 14 125 115 200 17,6 18,4 150 133 220 23 25 200 160 260 37,5 PN 10 PN 16 PN 25 PN 40 kg kg kg kg 6,3 10,4 37,5 40,5 44 250 240 350 59 58 64 86 300 290 400 85 83 91 122 300 366 450 124 129 144 - 400 409 500 167 166 191 - 450 452 550 207 221 239 - 500 495 600 265 287 306 - 600 581 700 388 431 453 - 700 695 800 564 561 640 - 800 785 900 782 778 886 - 900 875 1000 1030 1025 1154 - 1000 965 1100 1344 1348 1522 - 1200 1355 2552 2625 2745 - 1100 1200 Consúltenos 233 CODOS Codo 1/8 con 2 bridas DN 40 a 2 000 R t mm mm mm 40 143 140 60 143 160 8,3 65 143 165 9,3 80 95 130 100 115 140 12,1 PN 10 PN 16 kg kg PN 25 PN 40 kg kg 6,5 7,5 9,5 9,8 13,1 125 158 150 16,2 18 150 177 160 21 23 200 193 180 31 31 34 37,5 250 284 245 39 39 42 N.C. N.C. 300 329 275 56 55,5 59 350 346 306 100 100 114 - 400 392 337 124 133 151 - 450 452 369 158 171 187 - 500 501 400 197 223 235 - 600 595 463 289 339 345 - 700 725 478 341 338 414 - 800 809 529 452 448 557 - 900 894 581 587 582 704 - 1000 976 632 777 771 948 - 1100 Consúltenos 1200 1200 652 1116 1205 1367 1400 1200 782 1667 1772 2031 - 1500 1200 782 1774 1950 2221 - 1600 1300 843 2279 2446 2741 - 1800 1400 905 3522 3728 4122 - 2000 234 Masas con bridas DN Consúltenos CODOS 1/16 con 2 bridas DN 40 a 2 000 Masas con bridas DN R t mm mm mm 40 67 94 60 67 114 7,2 6,4 65 67 119 8,3 8,5 PN 10 PN 16 PN 25 PN 40 kg kg kg kg 5,4 80 75 105 100 87 110 11 12 125 100 105 14 14,8 9,1 150 115 109 200 155 131 27 27 30 33,5 250 314 190 34,5 34,5 37 N.C N.C 18,2 20 300 361 210 48 47,5 51,5 350 266 210 84 85 98 - 400 326 239 104 113 131 - 450 361 253 128 141 157 - 500 402 272 160 186 198 - 600 522 320 234 284 290 - 700 615 300 261 258 334 - 800 711 335 340 336 445 - 900 827 375 442 437 559 - 1000 917 410 587 581 758 - 1200 1093 485 905 1018 1174 - 1400 1200 524 1220 1324 1583 - 1100 Consúltenos 1500 1200 524 1326 1501 1772 - 1600 1300 524 1668 1836 2131 - 1800 1400 604 2466 2672 3066 - 2000 1533 650 2718 2978 3568 - 235 CODOS Codo 1/32 con 2 bridas DN 40 a 2 000 R t mm mm mm 40 187 99 60 187 119 7,4 6,6 65 187 124 8,4 8,6 PN 10 PN 16 PN 25 PN 40 kg kg kg kg 5,6 80 233 113 100 228 115 11,3 12,3 125 274 111 14,4 16,2 150 274 113 18,5 200 324 132 9,4 27 20,5 27 30 33,5 250 382 165 32 32 34,5 N.C 300 373 175 43,5 43 46,5 N.C - 350 290 191 80 80 94 400 316 205 97 106 124 - 450 391 220 120 133 149 - 500 417 233 148 174 186 - 600 588 274 215 265 271 - 700 533 230 227 223 299 - 800 624 255 290 286 395 - 900 705 280 368 363 485 - 1000 837 310 488 482 659 - 1200 857 350 745 858 1013 - 1400 1200 403 996 1100 1359 - 1500 1200 403 1102 1278 1549 - 1600 1300 433 1363 1530 1825 - 1100 236 Masas con bridas DN Consúltenos 1800 1400 463 1938 2144 2538 - 2000 1533 496 2201 2461 3051 - tes Te con 3 bridas DN 40 a 100 Cuerpo Derivación DN dn mm 40 60 65 80 100 Masas con bridas L H mm mm mm 40 280 140 40 320 140 11,1 10,3 60 320 160 12 10.8 40 330 140 12,1 12,5 60 330 160 13 13,2 65 330 165 13,6 40 330 140 60 330 160 14,3 14,3 65 330 165 15 15,3 80 330 165 40 360 150 16,4 60 360 170 17,3 17,9 65 360 175 17,8 18,9 80 360 175 18,1 19,3 100 360 180 19 20,5 PN 10 PN 16 PN 25 PN 40 kg kg kg kg 9,3 13,9 13,8 15,3 17,4 237 tes Te con 3 bridas DN 125 a 250 Cuerpo Derivación DN dn mm 125 150 200 250 238 Masas con bridas L H mm mm mm 40 400 165 21.5 23.5 60 400 185 22.5 24 PN 10 kg PN 16 PN 25 kg kg PN 40 kg 65 400 190 23 25 80 400 190 23.5 25.5 100 400 185 24.5 26.5 125 400 200 25.5 28.3 40 440 175 26 30 60 440 195 29 30.5 65 440 200 29.5 31.5 80 440 205 30 32 100 440 210 31 33.5 125 440 210 32.5 35.5 150 440 220 35 38 40 520 200 41.5 41.5 44 48 60 520 220 42.5 42 45 48 65 520 225 43 43 46 51 80 520 235 43.5 43.5 46.5 51 100 520 240 44.5 44.5 48 52 125 520 240 46 46 50 54 150 520 250 48.8 48 52 56 200 520 260 52 51 56 61 60 360 272 52 51 56 74 65 360 272 52 51 56 75 80 430 250 57 56 62 80 100 425 270 52 51 N.C N.C 150 447 280 63 62 68 87 200 540 290 74 73 80 99 250 600 300 84 83 92 118 tes Te con 3 bridas DN 300 a 450 Cuerpo Derivación DN dn mm 300 350 400 450 L H mm mm 40 65 Masas con bridas PN 10 PN 16 PN 25 PN 40 mm kg kg kg kg 450 297 74 72 79 102 450 297 74 72 79 113 80 450 298 75 73 81 103 100 450 300 70 67.5 75 108 150 560 310 89 87 96 118 200 560 320 93 120 100 129 250 680 305 108 106 117 147 300 680 340 117 115 126 165 60 424 322 89 91 103 - 65 424 322 89 91 103 - 80 470 310 97 98 110 100 470 330 97 98 111 - 150 590 340 113 114 128 - 200 590 350 117 119 132 - 250 644 360 129 130 145 - 300 760 370 135 136 151 - 350 760 380 157 159 178 - 80 490 355 112 121 140 - 100 490 360 114 123 141 - 150 610 370 133 142 160 - 200 610 380 137 146 164 - 250 724 390 158 167 185 - 300 724 400 164 173 191 - 400 840 420 195 208 235 - 100 515 390 138 151 167 - 150 620 400 156 169 185 - 200 620 410 160 173 189 - 250 730 420 184 196 215 - 300 730 430 191 204 223 - 400 907 450 237 247 274 - 450 907 460 241 261 284 - 239 tes Te con 3 bridas DN 500 a 900 Cuerpo Derivación DN dn mm 500 600 700 800 900 240 L H mm mm 100 Masas con bridas PN 10 PN 16 PN 25 mm kg kg kg 535 420 168 194 206 150 650 430 192 218 230 200 650 440 196 222 234 250 768 450 223 249 261 300 768 460 229 255 267 400 880* 480 263 293 314 500 1000 500 306 345 363 100 700 480 255 305 311 200 700 500 265 315 321 300 812 520 303 353 359 400 930 540 344 398 413 500 1100 550 470 534 546 600 1160 580 444 519 528 150 650 520 282 299 355 200 650 525 285 302 359 250 650 535 291 308 366 400 870 555 366 388 452 600 1200 585 494 536 594 700 1200 600 510 536 619 150 690 680 370 392 476 200 690 585 372 395 479 250 690 585 379 401 486 400 910 615 468 495 587 600 1350 645 654 701 787 800 1350 675 700 734 858 200* 730 645 461 483 580 250* 730 635 461 482 581 400* 950 675 572 598 703 600* 1500 705 839 885 984 900 1500 750 907 940 1083 tes Te con 3 brida DN 1 000 a 1 500 Cuerpo Derivación DN dn mm 1000 1100 1200 1400 Masas con bridas L H mm mm mm kg kg kg 150 770 705 587 631 758 PN 10 PN 16 PN 25 200 770 705 589 633 761 250 770 705 590 395 763 300 990 720 710 754 885 400 990 735 718 767 902 600 1650 765 1086 1155 1284 1000 1650 825 1194 1260 1450 700 1579 900 1398 1469 1672 800 1579 915 1444 N.C. N.C. 1787 900 1579 930 1486 1564 1000 1579 920 1536 N.C. N.C. 1100 1814 907 1724 1812 2075 200 1215 883 1169 1259 1421 250 1215 875 1188 1277 1441 300 1215 840 1181 1269 1428 400 1215 835 1187 1263 1433 600 1215 865 1190 1304 1468 700 1665 900 1586 1711 1895 800 1665 915 1602 N.C. N.C. 900 1665 930 1674 1806 2010 1000 1665 920 1724 N.C. N.C. 1100 1900 907 1912 2054 2298 1200 1900 950 1952 2121 2355 400 1530 960 1619 1624 1892 600 1530 980 1642 1773 2035 1400 2470 1100 2676 2833 N.C. 241 tes Te con 3 brida DN 1 600 a 2 000 Cuerpo Derivación DN dn mm 1500 1600 1800 2000 242 Masas con bridas L H mm mm mm kg kg kg 400 1530 960 1725 1906 2186 600 1530 980 1749 1950 2224 PN 10 PN 16 PN 25 1500 2470 1100 2807 3093 N.C. 300 1610 1050 2250 2317 2616 400 1610 1100 2167 2339 2643 600 1610 1090 2186 2379 2677 1000 2730 1215 3216 3582 N.C. 1600 2730 1240 3670 3921 N.C. 400 1655 1230 2735 2948 3430 600 1655 1200 2756 2987 3467 800 1885 1230 3156 3426 3990 900 1885 1245 3172 3443 3990 1800 3010 1380 5345 5700 6300 600 1705 1310 3334 3571 4226 1000 2170 1370 4182 4416 5131 1400 2635 1430 5029 5294 6074 Piezas de reducción y cierre Reducción con 2 bridas DN 60 a 125 Masas con bridas DN dn L mm mm mm 40 206 6.2 5.9 50 216 6.8 6.4 40 206 7.9 7.9 50 216 7.3 40 200 50 251 60 200 7.4 7.1 65 200 7.9 8.1 40 200 7.7 8.3 50 249 9.2 9.7 60 200 8.3 8.6 65 200 8.8 9.6 80 200 9.2 9.8 40 280 11.1 12 50 290 11.6 12.5 60 300 12 12.5 65 305 12.5 13 80 200 10.9 11.9 100 200 11.7 13.3 60 65 80 100 125 PN 10 PN 16 PN 25 PN 40 kg kg kg kg 7.4 6.9 8.4 243 Piezas de reducción y cierre Reducción con 2 bridas DN 150 a 500 dn L mm mm mm 40 331 14.2 15.2 50 341 14.7 15.7 60 351 15.1 15.7 65 356 15.6 16.7 80 311 15.6 16.6 100 272 15.7 17.2 125 200 15.1 17.2 150 200 250 300 350 400 450 500 244 Masas con bridas DN PN 10 PN 16 PN 25 PN 40 kg kg kg kg 100 385 22.8 22.7 24.7 26.5 125 326 23.1 23 25.4 27 150 272 23.5 23.5 26 28.3 125 370 34.5 34 38 46 150 319 35 34.5 38 47 200 300 33.5 33 37 53 150 424 46 45.5 50 64 200 323 46.5 46 51 67 250 300 44 43 49.5 81 200 440 63.5 65 73.5 - 250 377 60.5 61.5 71 - 300 300 63 63.5 75 - 250 447 80 84 96 - 300 385 74.5 78.5 92.5 - 350 300 79 85 100.5 - 300 462 93 99 112 - 350 363 90 98 112.5 - 400 300 91.5 102.5 119.5 - 350 600 155 168 180 - 400 600 159 177 192 - 450 300 69 76 86 - Piezas de reducción y cierre Reducción con 2 bridas DN 600 a 2 000 DN dn L mm mm 600 700 800 900 Masas con bridas PN 10 PN 16 PN 25 mm kg kg kg 400 600 210 213 247 450 600 223 230 263 500 600 184 222 231 500 600 281 266 328 600 600 317 308 375 500 804 500 480 618 600 600 345 354 414 700 600 410 370 483 700 600 440 414 542 800 600 337 359 448 800 600 570 520 693 900 600 415 447 559 1100 1000 600 750 780 815 1200 1000 860 689 717 886 1400 1200 760 846 955 1110 1200 760 886 1032 1193 1400 570 825 966 1231 1200 1090 1333 1388 1561 1400 890 1259 1309 1586 1500 890 1169 1344 1628 1800 1600 970 1553 1740 2072 2000 1800 1030 2049 2281 2773 1000 1500 1600 245 Piezas de reducción y cierre Placa ciega DN 60 a 2 000 DN 246 D Masas PN 10 PN 16 PN 25 PN 40 PN 10 PN 16 PN 25 kg kg PN 40 mm mm mm mm mm kg 60 175 175 175 175 2.7 2.9 65 185 185 185 185 3.1 3.6 kg 80 200 200 200 200 100 220 220 235 235 4.3 4.8 5.8 125 250 250 270 270 5.6 6.5 9 150 285 285 300 300 200 340 340 360 375 3.5 7.2 11 10.8 8.6 12.3 13.9 23.4 250 400 400 425 450 16.9 16.6 22 34.5 300 455 455 485 515 26.5 26.5 33 51 350 505 520 555 - 32.5 37.5 47.5 - 400 565 580 620 - 45.5 45 63 - 450 615 640 670 - 55 64 80 - 500 670 715 730 - 70 84 101 - 600 780 840 845 - 106 133 156 - 700 895 910 690 - 153 166 221 - 800 1015 1025 1085 - 214 230 311 - 900 1115 1125 1185 - 279 300 405 - 1000 1230 1255 1320 - 367 400 540 - 1100 1340 1355 1420 - 405 520 672 - 1200 1455 1485 1530 - 506 662 840 - 1400 1675 1685 1755 - 847 993 1285 - 1500 1785 1820 1865 - 1027 1222 1570 - 1600 1915 1930 1975 - 1239 1462 1850 - 1800 2115 2130 2195 - 1717 2016 2557 - 2000 2325 2345 2425 - 2272 2660 3350 - Uniones rectas Brida-espiga de anclaje y estanquidad DN 60 a 2 000 DIMENSIONES Y MASAS DN LI B e soldada soldada soldada mm mm DE D a b mini c mini mm mm mm mm mm mm 60 6 77 175 16 120 200 80 6 98 200 16 120 200 mm 100 Masas con bridas P10 P 16 PN 25 PN 40 kg kg kg kg 12,7 6,1 118 220 16 120 200 19,5 6,2 144 250 18 120 200 24,6 150 6,3 170 285 18 130 200 30,9 200 6,4 222 340 20 130 200 250 6,8 274 400 20 155 300 7,2 326 455 20,5 155 350 7,7 378 505 20,5 8,1 429 565 8,6 480 125 400 700 1000 350 500 450 13 16,2 20 25,6 26,6 30,9 31,4 33,4 41,4 41,4 43,4 47,9 300 69,5 70,5 73,5 - 300 91,7 93,7 99,7 - 170 300 117 121 130 - 20,5 170 300 141 145 157 - 615 21,5 190 300 165 175 193 - 500 9 532 670 22,5 190 300 192 207 220 - 600 9,9 635 780 25 200 300 257 283 291 - 700 10,8 738 895 27,5 220 300 441 472 N.C. - 800 11,7 842 1015 30 240 300 555 591 N.C. - 12,6 945 1115 32,5 260 300 665 703 N.C. - 900 1500 750 1000 13,5 1048 1230 35 300 300 798 871 N.C. - 1100 14,4 1155 1340 42,5 340 300 1167 N.C. N.C. - 1200 2000 1000 1400 15,3 1255 1455 40 340 300 1357 N.C. N.C. - 17,1 1462 1675 45 340 500 1795 N.C. N.C. - 1500 N.C. N.C. N.C. 1565 1785 43 340 500 N.C. N.C. N.C. - 1600 N.C. N.C. N.C. 1668 1915 60 400 500 N.C. N.C. N.C. - 1800 N.C. N.C. N.C. 1875 2115 47 400 500 N.C. N.C. N.C. - 2000 N.C. N.C. N.C. 2082 2325 55 400 500 N.C. N.C. N.C. - 247 Uniones rectas Manguito de anclaje y estanquidad DN 60 a 2 000 DIMENSIONES Y MASAS LI B e soldada soldada soldada DE D a b mini P10 P 16 PN 25 PN 40 mm mm mm mm mm mm mm kg kg kg kg 60 6 77 175 16 120 80 6 98 200 16 120 6,1 118 220 16 120 21,6 6,2 144 250 18 120 27,6 150 6,3 170 285 18 130 33,9 200 6,4 222 340 20 130 250 6,8 274 400 20 300 7,2 326 455 20,5 DN 100 125 600 300 350 400 1000 500 450 14,2 14,8 18 22,6 28,1 30,6 33,9 35,5 39,4 46,4 46,5 49,9 59,9 155 81,5 82,5 88,5 - 155 110 113 124 - 7,7 378 505 20,5 170 138 146 162 - 8,1 429 565 20,5 170 166 177 201 - 8,6 480 615 21,5 190 195 214 249 - 500 9 532 670 22,5 190 227 263 291 - 600 9,9 635 780 25 200 306 359 374 - 700 10,8 738 895 27,5 220 508 554 N.C. - 800 11,7 842 1015 30 240 646 698 N.C. - 12,6 945 1115 32,5 260 773 829 N.C. - 900 1500 750 1000 13,5 1048 1230 35 300 934 1041 N.C. - 1100 14,4 1155 1340 42,5 340 1339 N.C. N.C. - 1200 2000 1000 1400 1500 248 Masas con bridas N.C. N.C. 15,3 1255 1455 40 340 1562 N.C. N.C. 17,1 1462 1675 45 340 2051 N.C. N.C. - N.C. 1565 1785 43 400 N.C. N.C. N.C. - 1600 N.C. N.C. N.C. 1668 1915 60 400 N.C. N.C. N.C. - 1800 N.C. N.C. N.C. 1875 2115 47 400 N.C. N.C. N.C. - 2000 N.C. N.C. N.C. 2082 2325 55 400 N.C. N.C. N.C. - GAMA COMPLEMENTARIA - Válvula reguladora de presión E2115-00 - Válvula de compuerta EURO 20 TIPO 23 PN 10,16 y 25 bar DN (mm) Distancia Entre bridas (mm) Vueltas cierre Masa (Kg) 50 80 100 150 200 250 300 350 400 150 180 190 210 230 250 270 290 310 12,5 17 21 30 33 41,5 50 50 70 10,5 18 23 40 65 95 130 175 290 - Válvula de mariposa EUROSTOP PN 10,16 Y 25 bar DN Masa PN 10 PN 16 PN 25 150 36 36 43 200 49 49 73 250 81 81 93 300 101 103 138 350 123 150 213 249 400 159 216 450 223 252 280 500 254 307 404 600 319 476 636 DN PN KG 50 10/16/25 20 80 10/16/25 25 100 10/16 36 100 25 37 150 10/16 62 150 25 65 200 10/16 118 200 25 123 250 10/16 191 250 25 198 DN 50 - 700 mm, PN 10, 16 y 25 bar. DP de 0.25 presión de entrada Para otros diámetros y configuraciones consultarnos. - Ventosa triple función PFA 10 - 16 - 25 bar DN PESO 50 15 80 25 100 38 150 42 Dimensiones en mm, masas en Kg. Distancia entre bridas según ISO 5752 serie 14 Taladrado PN 10 y 16 para diámetros mayores, consultarnos 249 GAMA COMPLEMENTARIA - Unión universal PFA 16 bar, para tubos de diversos materiales DN mm DE Pulg. 50 2 80 100 Min. Masa Máx. - Adaptador de brida de gran tolerancia MAXI QUICK PFA 16 bar, para tubos de diversos materiales. DN Masa Total PFA 3,6 80 12,8 64 59 73 3 88 103 4,83 100 15,1 64 4 108 128 5,51 150 22,3 57 200 30,7 50 250 45,8 46 300 60,1 43 350 67,6 25 400 82 25 450 99,5 25 500 128 25 600 168 25 150 6 159 182 8,32 200 8 218 235 11,3 250 10 271 289 14,5 300 12 322 340 18,62 350 14 374 391 26 400 16 417 437 28,85 450 18 480 500 33,4 500 20 526 546 50 600 24 630 650 54,1 Dimensiones en mm, masas en Kg. - Manguito de unión con junta EXPRESS para tubería de hierro dúctil DN DE Masa Para diámetros mayores, consultarnos. - Manguito de unión para tubería de hierro dúctil LINK GS PFA 16 bar DN DE Min. Máx. Masa 80 97 100 4,8 100 117 120 6,6 168 172 9,6 220 223 14 mm Pulg. Min. Máx. 50 2 59 73 3,6 80 3 88 103 4,83 150 200 100 4 108 128 5,51 150 6 159 182 8,32 250 272 275 18,1 200 8 218 235 11,3 300 323 327 22,2 250 10 271 289 14,5 350 375 379 28,3 300 12 322 340 18,62 400 426 430 33,4 350 14 374 391 26 450 477 481 37,9 400 16 417 437 28,85 500 529 533 45,6 600 631 636 58,3 450 18 480 500 33,4 500 20 526 546 50 600 24 630 650 54,1 250 Para diámetros mayores, consultarnos. GAMA COMPLEMENTARIA - Unión de desmontaje autoportante de carrera larga para válvulas con bridas DN Masa PFA 10 PFA 16 PFA 25 80 16 16 21 100 20 20 33 150 34 34 53 200 48 48 74 250 65 74 102 131 300 72 92 350 94 126 193 400 122 162 246 450 140 190 280 500 162 240 324 600 205 330 432 Para diámetros mayores, consultarnos. - Tapa en hierro dúctil Korum – Resistencia 40 ton según norma EN124 Para diámetros mayores, consultarnos. ∅ abertura Masa aro Masa tapa Masa total 600 29 41 70 251 PAM COLOMBIA S.A. www.pamcol.com ACP-BIB-NOV2014 - 200 ejemplares. Actualiza versión 2010 pamcolombia@saint-gobain.com SG-IMPRESORES - Tel: +57 (1) 608 90 25