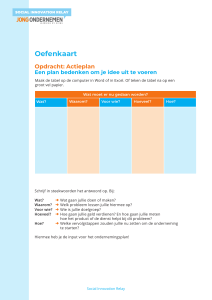

14 april 2016 Continue procesontwerp vorming van paracetamol uit 4-aminofenol en azijnzuuranhydride Eindverslag proftaak 1.3 medicijnontwikkeling chemische technologie Estelle van den Broek & Stefan Hubert Titel: Continue procesontwerp vorming van paracetamol uit 4-aminofenol en azijnzuuranhydride Ondertitel: Eindverslag proftaak 1.3 medicijnontwikkeling chemische technologie Auteurs: Estelle van den Broek en Stefan Hubert Studentnummers: 2096577 en 2104023 Groep: 32P322 E-mailadressen: ebroek3@avans.nl en shubert@avans.nl Begeleiders: Benno de Vries (specialist chemische technologie) & Lute-Harm Zwiers (tutor) Datum: 31 maart 2016 Organisatie: Avans Hogeschool, Breda Opdrachtgever: OrgAvans Versienummer: 2 (herkansing) Inhoud 1 Inleiding ................................................................................................................................................ 1 2Theoretische achtergrond ..................................................................................................................... 3 2.1 Paracetamol................................................................................................................................... 3 Eigenschappen paracetamol ........................................................................................................... 3 De synthese van paracetamol [2] .................................................................................................... 4 Eigenschappen 4-aminofenol, azijnzuuranhydride en azijnzuur..................................................... 6 2.2 Spui, recycle, conversie, yield en selectiviteit [5] [6] .................................................................... 7 2.3 Batch en continue proces .............................................................................................................. 9 Voordelen batch .............................................................................................................................. 9 Nadelen batch ................................................................................................................................. 9 Voordelen continue ....................................................................................................................... 10 Nadelen continue .......................................................................................................................... 10 3 Materialen en methode ..................................................................................................................... 11 Materiaal ........................................................................................................................................... 11 4 Resultaten........................................................................................................................................... 12 4.1 Blokschema.................................................................................................................................. 12 4.2 P&ID ............................................................................................................................................. 12 4.3 Massabalans ................................................................................................................................ 13 4.4 Kostentechnische afweging ......................................................................................................... 15 5 Discussie ............................................................................................................................................. 18 5.1 Massabalans ................................................................................................................................ 18 5.2 Kostentechnische afweging ......................................................................................................... 18 6 Conclusie ............................................................................................................................................ 19 Literatuurlijst ......................................................................................................................................... 20 Bijlagen .................................................................................................................................................. 21 P&ID van het proces van de vorming van acetaminofen uit 4-aminofenol en azijnzuuranhydride . 21 1 Inleiding Ontdekken, ontwerpen, verbeteren en produceren. Bij het ontwikkelen van een nieuw medicijn zijn dat de onderdelen waar het om draait, voordat het op de markt gebracht mag worden. OrgAvans is een farmaceutisch bedrijf met verschillende afdelingen dat onderzoekt doet naar de werking, de bijwerkingen en de productie van medicijnen. Naast het ontdekken van nieuwe medicijnen, wordt er ook onderzocht naar een efficiënter ontwikkelingsproces van al bestaande medicijnen met behulp van bijvoorbeeld nieuwe technologieën. OrgAvans wilt efficiënt paracetamol produceren. Hierbij hebben verschillende afdelingen gewerkt aan de verscheidene onderdelen van de productie van paracetamol. De afdeling BMO-Medische diagnostiek onderzoekt de effecten van chronisch gebruik van paracetamol. Dit sluit aan bij de afdeling BMO-Medische research/Biotechnologie, die in plaats van de effecten van de stoffen, de productie en toepassingen van de stoffen onderzoekt. Met deze technologie kunnen eiwitten in cellen worden geïntroduceerd, geblokkeerd of veranderd, waarbij de effecten op de cellen worden onderzocht. Er wordt een controle gedaan van de klonering van het ADH-gen in pGLO-GFP-plasmide. De taak van de afdeling CPI-organisch is om paracetamol te isoleren uit tabletten en het zelf synthetiseren van paracetamol. De verkregen producten worden geanalyseerd. De afdeling CPIanalytisch doen kwantitatieve en kwalitatieve analyses van paracetamol, acetylsalicylzuur en cafeïne met behulp van HPLC-UVVIS. Afdeling BTC doet onderzoek naar de productie van azijnzuur door de bacterie Gluconobacter oxydans te optimaliseren en hierbij het geproduceerde azijnzuur te concentreren. Het management van OrgAvans heeft ook besloten om een nieuwe fabriek te bouwen waarbij de isolatie en vorming van paracetamol uit azijnzuuranhydride en 4-aminofenol continue wordt uitgevoerd. De productiecapaciteit moet voldoen aan de helft van de totale behoefte van de Benelux, 155.000 kilogram paracetamol per jaar. De afdeling CT is hier verantwoordelijk voor en zal de volgende onderzoeken doen om een advies te kunnen uitbrengen naar het management van OrgAvans. Er wordt een continue proces ontworpen van de laatste stap van het paracetamolproces, de reactie tussen 4-aminofenol en azijnzuuranhydride en de zuivering daarvan. Ondanks de lage conversie zijn continue processen goedkoper. De afdeling zal communiceren met de afdelingen van CPI. De afdeling CT gaat uit van het recept, de conversies en procesomstandigheden van de afdelingen van CPI. De lage conversie wordt gecompenseerd door een deel van het filtraat uit de kristallisator terug te voeren aan de reactor. Het andere deel zal worden gespuid. Hierbij wordt het spui en recycle verhouding bepaald door een chemische massabalans op te stellen. Zo wordt er een kostentechnische afweging tussen de prijs van het staal van de leidingen en vaten en de kostprijs van het productverlies door het spui bepaald. Het eerstvolgende hoofdstuk, hoofdstuk 2, is de theoretische achtergrond. Hier worden de theorieën die ten grondslag liggen aan het bereiken van de resultaten weergegeven. In de theoretische achtergrond staat onder andere de synthese van paracetamol vermeld en de voor en nadelen van een batchproces en een continueproces. Na de theoretische achtergrond worden de materialen en de methode beschreven in hoofdstuk 3. In dit hoofdstuk staat hoe het resultaat is bereikt en van welke materialen er gebruik zijn gemaakt. Hierin wordt uitgelegd hoe door middel van een blokschema, een Proces flow diagram en een Piping and instrumentation diagram een procesontwerp is gemaakt zodat er een chemische massabalans kon worden opgesteld. Dan volgt hoofdstuk 4, de resultaten van het onderzoek. Hierin staat de fysische massabalans en de chemische massabalans. Ook is een onderdeel van de resultaten de kosten van het proces. De kosten van het proces worden afgewogen met de spui/ recycle verhouding. Deze resultaten worden in hoofdstuk 5 bediscussieerd waarbij de betrouwbaarheid van de resultaten worden besproken en verklaard uit vergelijking met anderen, de literatuur en uitvoeringsfouten. Door middel van hoofdstuk 4 en 5 is 1 een conclusie gevormd die in het laatste hoofdstuk, hoofdstuk 6 is vermeld. In de conclusie staat de kostentechnische afweging met hierbij de ideale spui/recycle verhouding. 2 2Theoretische achtergrond In de theoretische achtergrond staat de informatie die is gebruikt om tot het resultaat te komen. Als eerst is de theorie van de synthese van paracetamol gegeven in paragraaf 2.1. De eigenschappen van de stoffen 4-aminofenol en azijnzuuranhydride staan uitgebreider in de theorie vermeld, omdat deze gegevens nodig zijn om de chemische massabalans op te stellen van het proces. Bij een chemische reactie zijn yield, conversie en selectiviteit belangrijke begrippen. Deze begrippen zijn belangrijk om een procesontwerp te maken, omdat dit bepaald of een reactie volledig is gereageerd of niet volledig is gereageerd. Hiermee kan worden bepaald of eventueel een recycle en spui toe te voegen aan het proces rendabel is. In paragraaf 2.2 zijn deze begrippen uitgelegd. Een proces kan continue of batch zijn. Alle twee deze processen hebben voordelen en nadelen. In de farmaceutica is batchproductie toegepast. Deze proftaak wordt het batchproces omgezet in een continueproces en het is daarom van belang om deze termen te vergelijken en de principes te vermelden. Dit is vermeld in paragraaf 2.3. 2.1 Paracetamol Paracetamol, of ook wel acetaminophen, is een medicijn dat pijn en koorts behandeld en is het meest gebruikte medicijn tegen koorts en pijn in Europa. In 1893 was paracetamol voor het eerst gesynthetiseerd door Joseph von Mering. Eigenschappen paracetamol Hieronder in tabel 1.0 staan de belangrijkste gegevens van paracetamol. Tabel 1 Belangrijke eigenschappen van acetaminophen [1] Formule paracetamol Systematische IUPACnamen 𝐶8 𝐻9 𝑁𝑂2 1. N-(4-hydroxyfenyl) ethaanamide 2. N-(4-hydroxyfenyl) acetamide 3. N-acetyl-p-aminofenol Functionele groepen 1. Een hydroxylgroep (Rood) 2. Een amidegroep (Groen) 3. En een benzeenring (Blauw) Figuur 1 Molaire massa Zuur/base Oplosbaarheid 151.063328537 gram per mol Paracetamol is een zwak zuur Oplosmiddel Koud water Oplosbaarheid 1,43 in gram per 100 milliliter Smeltpunt Dichtheid Hydrolyse paracetamol 170 graden Celsius 1.263 g/cm3 Onder zure condities en hierbij wordt een amine en een carbonzuur gevormd. Ka = 3.09 x 10-10 Zuurconstante bij 25 graden Celsius Warm water 5 Ethanol 14 3 De synthese van paracetamol [2] -Paracetamol kan worden gesynthetiseerd uit fenol (hydroxybenzeen) in drie stappen: 1. Nitratie van fenol 2. Reductie (redoxreactie) van nitro groep naar amino groep 3. Vorming van de amidebinding Stap 1: de nitratie van fenol [3] In de eerste stap reageert fenol (hydroxybenzeen) met natriumnitraat, wat een oxidatiemiddel is, dat in aanwezigheid van zwavelzuur structurele isomeren van nitrofenol produceert. Er ontstaat 4nitrofenol en 2-nitrofenol. In figuur 2.0 is de reactievergelijking te zien. H2SO4 → + NaNO3(aq) fenol (hydroxybenzeen) 4-nitrofenol 2-nitrofenol Figuur 2 De reactievergelijking van de nitratie van fenol in structuurformules [3] Wanneer er geconcentreerd zwavelzuur wordt toegevoegd aan natriumnitraat zal de volgende reactie optreden: H2SO4 + 2NaNO3 → Na2SO4 + 2HNO3 Vervolgens, wanneer het zuur in overmaat is wordt het nitruniumion gevormd. HNO3 + H2SO4 → NO2 + + HSO4- + H2O Het nitroniumion is erg belangrijk, want dit ion zorgt ervoor dat de benzeenring in fenol verschillende structurele isomeren produceert van nitrofenol. Er ontstaat alleen 4-nitrofenol en 2-nitrofenol, omdat wetenschappers denken dat de hydroxylgroep in fenol de benzeenring activeert op de tweede en vierde plek. Hierdoor wordt er geen 5-nitrofenol/ 3-nitrofenol gevormd. Het reactiemengsel bevat nu 2-nitrofenol en 4-nitrofenol, terwijl voor de synthese van paracetamol alleen 4-nitrofenol nodig is. Om 2-nitrofenol uit het mengsel te halen kan gebruik worden gemaakt van stoomdestillatie. Hierbij vormt 2-nitrofenol waterstofbruggen met water of andere nitrofenol moleculen waardoor het vluchtiger is dan 4-nitrofenol. Hetzij door gebruik te maken van kolomchromatografie waarbij in dit geval het verschil in polariteit het mengsel zal scheiden. Stap 2: De reductie (redoxreactie) van nitro groep naar amino groep. [4] 4 In de organische chemie vindt een redoxreactie plaats wanneer een molecuul zuurstof verliest, of als een molecuul waterstof krijgt. Hieronder staat de reactie (figuur 3.0) van de redoxreactie waarbij zuurstof wordt verwijderd uit de nitro-groep uit 4-nitrofenol en waterstof is toegevoegd om 4-aminofenol te vormen. In het laboratorium Industriële bereiding NaBH4 H2 → → Pd/1 NaOH 4nitrofenol M Pt catalyst 4aminofenol 4nitrofenol 4aminofenol Figuur 3 De vorming van 4-aminofenol door een redoxreactie met 4-nitrofenol. In de figuur is te zien de er een katalysator wordt gebruikt bij beide reacties. Op industriële schaal wordt er platina gebruikt en op laboratoriumschaal wordt palladium gebruikt. Deze katalysator is nodig om de 4nitrofenol een zwakke aantrekkingskracht te geven op de oppervlakte van de katalysator, waardoor in de nitro-groep de sterke covalente bindingen verzwakt waardoor het sneller en een grotere kans heeft om reageren met waterstof. Stap 3: De vorming van een amide door middel van een amine en een anhydride. In deze reactie is 2-aminofenol het amine en reageert gesuspendeerd in water bij kamertemperatuur met azijnzuuranhydride. Hierbij vormt zich een neerslag van de amide, acetaminophen. In figuur 4.0 is deze reactie te zien. amine Azijnzuuranhydride amide → Kamertemperatuur 5 4-aminofenol paracetamol (acetaminophen) Figuur 4 Reactievergelijking vorming van amide door middel van een amine en azijnzuuranhydride. Eigenschappen 4-aminofenol, azijnzuuranhydride en azijnzuur [5] [6] Hieronder in tabel 2.0 zijn de belangrijkste eigenschappen van 4-aminofenol gegeven. Tabel 2 Gegevens 4-Aminofenol [7] Formule 4-aminofenol Molaire massa Dichtheid Smeltpunt Kookpunt Systematische IUPAC-naam Prijs Zuiverheid C6H7NO 109,126 gram per mol 1.13 gram per cm3 187,5 graden Celsius 284 graden Celsius 4-Aminophenol € 88,10 per kilogram ≥ 99.0% De belangrijkste gegevens van azijnzuuranhydride staan in tabel 3.0 Figuur 5 De vorming van azijnzuuranhydride door condensatie van twee azijnzuurmoleculen Azijnzuuranhydride is een organische verbinding met de formule C4H6O3. Azijnzuuranhydride wordt door condensatie van twee azijnzuurmoleculen verkregen. In tabel 4.0 staan de gegevens van azijnzuur. Hierbij wordt water geëlimineerd (zie figuur 5.0 de blauw gekleurde atomen) uit de carboxylgroepen van de azijnzuurmoleculen en binden de overgebleven stukken aan elkaar tot azijnzuuranhydride. De gegevens van azijnzuuranhydride zijn in tabel 3.0 te vinden. Tabel 3 Gegevens azijnzuuranhydride Formule azijnzuuranhydride Molaire massa Dichtheid Smeltpunt Kookpunt Systematische IUPAC-naam Prijs Zuiverheid C4H6O3 102,09 gram per mol 1,08 gram per cm3 - 73,1 graden Celsius 139,8 graden Celsius Acetic anhydride €73.20 per kilogram ≥ 98.0% ` 6 Tabel 4 Gegevens azijnzuur [6] Formule azijnzuur Molaire massa Dichtheid Smeltpunt Kookpunt Systematische IUPAC-naam Prijs Zuiverheid CH3CO2H 60,05196 gram per mol 1,0492 gram per cm3 16,6 graden Celsius 117,9 graden Celsius Ethaanzuur €22,30 per honderd milliliter ≥ 99.7% 2.2 Spui, recycle, conversie, yield en selectiviteit [8] [9] Deze begrippen zijn in de procestechniek vooral bij het ontwerpen van een proces en het maken van een massabalans erg van belang. Een recyclestroom is een afsplitsing van een hoofdstroom die weer wordt teruggevoerd in het proces. Door recycle neemt de overall-conversie van het proces toe. Een spui is een deel van de recyclestroom die het proces verlaat om ophoping van inerte stoffen te voorkomen. De samenstelling van het spui is vergelijkbaar aan de samenstelling van de recycle. Wanneer er een massabalans moet worden opgesteld van een proces met een spui en een recycle, kan er gebruikt worden gemaakt van de solver-tool op Excel. Dit is een rekenprogramma dat moet worden geïnstalleerd op Excel. De solver kan kringverwijzingen voorkomen tijdens het maken van een massabalans. Een kringverwijzing in Excel is een foutmelding die wordt gegeven wanneer een formule direct of indirect naar zijn eigen cel verwijst. De uitkomsten kunnen sterk variëren door een kringverwijzing aangezien deze oneindig kan worden herhaald. Daarom worden iteratieve berekeningen geïnstalleerd om dit probleem op te lossen. Figuur 6 Voorbeeld van proces met recycle en spui. 7 In figuur 6 is een voorbeeld gegeven van een proces met een spui en recycle. Om de solver uit te leggen wordt deze figuur gebruikt. Voor dit voorbeeld zijn een aantal gegevens bekend: - Er wordt 500 mol stof D gefilterd. - De conversie van de reactie (zie verdere uitleg conversie na dit voorbeeld) is 50%. En de hoeveelheid spui is 50% en de hoeveelheid recycle is ook 50%. - De verhouding van de stoffen is 1:1:1:1. Met deze gegevens kunnen de andere stromen worden berekend. Er ontstaat 500 mol stof D, omdat de mol-verhouding 1:1 is bij alle stoffen, betekend dit dat er 500 mol stof van A, B en C aanwezig moet zijn. De conversie is 50% en dat betekend dat 50% van de beginstoffen is omgezet in eindproduct. De reactie in de reactor is: A+BC+D D= 500 mol, dus C=500 mol. In totaal is er 1000 mol eindproduct ontstaan. Er was 50% van de beginstoffen omgezet in eindproduct, dus 100%-50%= 50% beginproduct zit er nog aan het einde van de reactie in de reactor. 1000 Mol eindproduct is 50%, dus er moet 1000*2= 2000 mol beginstof zijn. 50% van de beginproducten zitten aan het einde van de reactie nog in de reactor en dit is in totaal dus ook 1000 mol. De hoeveelheid mol wat er in het proces gaat is altijd gelijk aan de hoeveelheid mol die uit het proces gaat. Dit is onafhankelijk van de massa’s van de stoffen. Hiermee kan dus gecontroleerd worden of de berekeningen goed gegaan zijn. Er gaat 2000 mol A + B in en er komt 500 mol C + 500 mol D + 500 mol A + 500 mol B= 2000 mol uit. Nu is de recycle nog niet toegevoegd. Nu de recycle wordt toegevoegd, zal de hoeveelheid beginstoffen veranderen, en ook de hoeveelheid eindproduct, want er is meer beginstof om te reageren. Door de veranderde beginstoffen veranderd de hoeveelheid spui en de hoeveelheid recycle weer. En dit gaat oneindig door. Dit is het probleem waar tegenaan wordt gelopen tijdens het maken van een massabalans met Excel. Hierbij wordt de solver ingesteld. De solver kan deze kringverwijzing voorkomen door waarden aan te nemen van de recycle + beginstoffen en hiermee de uiteindelijke waarde uit te rekenen. In figuur 7 is te zien waar de aanname wordt gemaakt. Figuur 7 Schematische weergave van proces waar de solver de waarde schat en waar de solver de waarde berekend. Als eerste wordt gekeken welke waarde er berekend wilt worden met de solver. In ons geval was dat stroom B of stroom 2 in Figuur 7. Hier wordt een ‘’knik’’ in het proces gezet. Bij de knik worden twee waardes berekend. Een aanname van de stroom en er wordt een keer heel het proces doorgerekend om een soort tweede berekende schatting te hebben. De solver probeert door middel van alle waardes en formules in je massabalans het verschil tussen deze twee getallen zo dicht mogelijk bij nul te krijgen. Hij doet dit door middel van de andere waardes in de massabalans ook te veranderen. 8 De solver zoekt dus in principe een soort optimum voor alle getallen waarbij het verschil tussen de aanname en de berekende waarde zo dicht mogelijk bij nul ligt. Conversie wordt ook wel de omzettingsgraad genoemd. De omzettingsgraad geeft aan welk deel van een stof reageert. De conversie wordt meestal aangegeven met een percentage. De begrenzende stof van een chemische reactie is de reagerende stof waarvan de hoeveelheid kleiner is dan volgt uit de stoichiometrische verhouding van de andere reagerende stoffen. Yield betekend letterlijk opbrengst. De yield geeft aan welk percentage van de grondstof in het gewenste product wordt omgezet. Als je geen nevenreacties hebt, is de yield gelijk aan de conversie, zo niet dan is de yield veel kleiner dan de conversie. Als in de reactor een hoofdreactie en nevenreactie verlopen, gebruiken we ook wel het begrip selectiviteit. De selectiviteit geeft aan in welke verhouding de grondstof reageert volgens de hoofdreactie en de nevenreacties. De yield is de selectiviteit maal de conversie. 2.3 Batch en continue proces [10] [11] Bij een batchproces wordt de proef uitgevoerd zoals in een laboratorium, alleen op grote schaal. Alles wordt bijeengevoegd in een reactor bij de juiste omstandigheden. Nadat het zoveel mogelijk heeft gereageerd, wordt het uit de reactor verwijderd en eventueel gezuiverd. Vervolgens kan men de volgende batch (lading) maken. Bij een continu proces vindt er een constante aanvoer en afvoer van uitgangsstoffen en producten plaats. De niet gereageerde stoffen worden met een recirculatie teruggevoerd naar de reactor. Toepassing vindt plaats bij grote hoeveelheden product. Voordelen batch Een voordeel van een batchproces is dat de kosten van het opzetten van de machines lager zijn dan bij continueprocessen. Dit wordt verklaard uit het feit dat bij batchprocessen meerdere producten kunnen worden vervaardigd uit één productielijn. Bij continueprocessen is dit niet het geval, en zullen er nieuwe machines moeten worden aangeschaft wanneer een ander product wordt geproduceerd. Nog een voordeel van batchprocessen is dus dat het een breed scala aan producten kan produceren. Hierdoor kan de fabrikant ook seizoensgebonden producten fabriceren. In de farmaceutica worden medicijnen batchgewijs geproduceerd, omdat er voor de productie van medicijnen meerdere reacties plaats vinden, en dit is moeilijk te automatiseren. Nadelen batch Er zijn ook nadelen aan een batchproces. Een groot nadeel is dat er een opstartfase is, waardoor er veel tijd verloren gaat voordat het product op gewenste kwaliteit is. Dit is in de farmaceutica een groot nadeel, waardoor medicijntekorten kunnen ontstaan. Verder moet elke keer na het produceren van een batch de machines worden stilgelegd. Daarna moeten ze opnieuw worden geconfigureerd en vervolgens moet de uitvoer getest worden voordat er weer geproduceerd kan worden. Dit kost ook veel tijd en dit kan net zoals bij de opstartfase voor een medicijntekort zorgen. De uitvoer moet regelmatig worden getest, omdat de procesparameters (zoals temperatuur en druk) veranderen met de tijd. Een reactor moet bijvoorbeeld worden opgewarmd en weer worden afgekoeld. Dit kan invloed hebben op de kwaliteit van de uitvoer en is dus van belang dat dit wordt gedaan. Dit heeft een nadeel dat batchprocessen hierdoor inefficiënt met grondstoffen en energie omgaan. De veranderende procesparameters zijn de reden van het inefficient gebruik van energie. Als deze parameters niet goed worden gehanteerd tijdens het proces (wat soms moeilijk gaat) wordt de uitvoer niet van gewenste kwaliteit. Hierdoor treedt een groot verlies in energie en grondstoffen op. Nog een nadeel van batchprocessen is dat, zoals eerdergenoemd, de machines moeten worden 9 stilgelegd. Dit hoeft niet alleen zo te zijn om machines opnieuw te configureren, maar dit kan ook worden gedaan omdat de machines schoongemaakt moeten worden. Hierdoor worden batchprocessen arbeitsintensief, moeilijk te autmomatiseren en ook slecht regelbaar. Een nadeel van de hoge arbeidsintensiteit is dat dit voor veiligheidsproblemen kan zorgen omdat er zoveel man op de werkvloer staat. Voordelen continue Continuprocessen daarin tegen hebben een verhoogde veiligheid door de automatisering van het proces en zijn ook minder arbeidsintensief. Nog een voordeel is dat de procesparameters stationair zijn. Dit komt door de continue hoeveelheid aanvoer en afvoer van product waardoor de procesparameters niet veranderen met de tijd en heeft het product nadat dit het reactievat verlaat de gewenste kwaliteiten. Wanneer de reactie niet volledig heeft gereageerd, en niet alle beginstoffen zijn omgezet in product, kan een recyclestroom worden toegepast. Dit heeft het voordeel dat er efficiënt wordt omgegaan met grondstoffen. Nadelen continue Voor de medicijnproductie is een continueproces ontwerpen erg ingewikkeld. Dit komt omdat er meerdere reacties plaats vinden en er veel machines en reactoren nodig zijn. Hierdoor kan het moeilijk zijn om een product te verkrijgen met een zo hoog mogelijke kwaliteit door de volledige automatisering. Een continueproces is dus erg kapitaal- en energie-intensief vanwege de vele machines. Ook een nadeel aan continueprocessen is dat er maar één productielijn is en dat wanneer er een nieuw product moet worden geproduceerd het procesontwerp veranderd. Ook is reparatie van een continueproces moeilijker dan bij een batch proces. Dit komt omdat bij een continueproces het hele proces moet worden stilgelegd. Bij een batch proces gebeurt het stilleggen van het proces continue en is daarom het verlies door het stilleggen van het proces minder in vergelijking tot een continue proces. 10 3 Materialen en methode Figuur 8 Schematisch overzicht van de opbouw van het project om tot een resultaat te komen. Waarbij onderaan de afbeelding het begin van het proces moet voorstellen. In figuur 8 is een schematische weergave gegeven over hoe het eindresultaat bereikt is met behulp van de tussenproducten. De figuur laat zien welk tussenresultaat er nodig is om tot het resultaat te komen. Als eerst werd er een blokschema gemaakt van de paracetamol synthese. Door een blokschema te maken van de reacties die plaats vinden om paracetamol te synthetiseren. Het blokschema bevat de reacties en de in en uitstromen van de reacties in het proces. De in en uitstromen van het proces zijn belangrijk om een recycle te kunnen bepalen bij de vorming van paracetamol uit 4-aminofenol en azijnzuuranhydride. Met dat gegeven werd een Proces Flow Diagram opgesteld. De relatie tussen de belangrijkste apparatuur van een fabriek, maar geen kleine details zoals kleppen en regelapparatuur, is wat een Proces Flow diagram hoofdzakelijk inhoudt. Aangezien voor het project alleen de laatste stap van het paracetamolproces wordt ontworpen, werd hier een P&ID voor ontworpen. Hier werden kleppen en regelapparatuur toegevoegd aan het Proces Flow Diagram deel van dit deel van het proces en zo werd het een P&ID. Omdat hierdoor de benodigde apparatuur bekend is, werd de kostenberekening gemaakt van de materialen. De P&ID werd ook gebruikt om een massabalans op te stellen. De aanname die werd gemaakt voor de hoeveelheid paracetamol per jaar van de helft van de Benelux werd hierin gebruikt om te berekenen hoeveel grondstoffen er nodig zijn. De conversie die nodig is voor de chemische massabalans werd verkregen door de afdelingen van CPI. De chemische massabalans die werd gemaakt met behulp van een solver-tool op Microsoft Excel. De recycle en spui verhouding werd zo berekend en hierbij werden de kosten berekend van het spui. Met de kosten van de spui en de kosten van de materialen werd een kostentechnische afweging gemaakt. Materiaal Microsoft office Viso versie 2016 voor het maken van het PFD en het P&ID Microsoft office Excel versie 2010 voor het maken van de chemische massabalans en het blokschema. Microsoft office Word 2010 voor het schrijven van het eindrapport Microsoft office PowerPoint 2013 voor het maken van de eindpresentatie 11 4 Resultaten In dit hoofdstuk staan de resultaten van de projectfase. 4.1 Blokschema Natriumnitraat Water Fenol stoom (H2O) Natriumhydroxide natrium tetrahydridoboraat Palladium op kool 4-nitrophenol 4-nitrophenol stoom destilatie Nitratie Zwavelzuur (om Fenol mee te verdunnen) Amide formatie 2-nitrophenol vast filtraat water (H2O) 2-nitrophenol ? Natriumwaterstofcarbonaat aanzuring water 4-aminofenol Azijnzuuranhydride acetaminophen uit azijnzuuranhydride en 4-aminofenol acetaminophen Droger/herkrystalisatie paracetamol 4-aminofenol Azijnzuur Azijnzuuranhydride Figuur 9 Blokschema van de synthese van acetaminofen In figuur 9 is het blokschema van het synthethische proces van acetaminophen te zien. Dit blokschema is gebaseerd op de tekst in het uitwerkingsblad van CPI-Organisch dat te vinden is op de BlackBoard site van Avans. Zoals te zien in figuur 9 wordt in de eerste blauwe kolom Fenol aan natriumnitraat, water en Zwavelzuur toegevoegd om de twee isomeren 4-nitrofenol en 2-nitrofenol te krijgen. Deze worden vervolgens gedestileerd door middel van stoom waarbij de 2-nitrofenol van de 4nitrofenol wordt gescheiden. De 4-nitrofenol wordt vervolgens omgezet naar een amide door natriumhydroxide, natrium tetrahydriboraat en palladium op koolstof [12] toe te voegen. Nadat dit is gebeurd moet eerst deze oplossing nog aangezuurd worden voordat 4-aminofenol ontstaat. Uit de 4-aminofenol wordt vervolgens acetaminophen (paracetamol) gemaakt door middel van een reactie tussen de 4-aminofenol en azijnzuuranhydride. Hierbij ontstaat als rest product nog azijnzuur. Vervolgens wordt de acetaminophen geherkrystaliseerd en gedroogd waarmee paracetamol tabletten gemaakt kunnen worden. 4.2 P&ID In Bijlage 1 is de P&ID te zien van het proces van de vorming van acetaminofen uit 4-aminofenol en azijnzuuranhydride. Aan de rechter kant bevindt zich een legenda met de uitleg van alle benamingen van de pictogrammen in de tekening. Aan de bovenkant bevinden zich twee opslag vaten. Deze bevatten de twee begin stoffen van het proces, namelijk 4-aminofenol en azijnzuuranhydride. Vervolgens worden deze stoffen uit de opslag vaten gehaald door middel van twee centrifugaalpompen die aangesloten zitten aan een schuifklep. Deze schuifklep voorkomt 12 terugstroming van de stoffen. De twee stoffen worden samen met de recycle stroom in de reactor gepompt. In de reactor bevindt zich een vloeistofhoogte indicator. Deze indicator meet de hoogte van de vloeistof. Als de reactor voor twee derde gevuld is stuurt deze indicator een signaal naar de flowmeter die verbonden zit aan de schuifkleppen zodat deze dicht gaan en er geen extra stof bij komt. Dit mechanisme werkt ook voor het leeglopen van de reactor. Na 10 minuten hebben alle stoffen met elkaar gereageerd en worden deze vervolgens weer doorgepompt naar een herkristallisator. Deze herkristallisator zorgt voor de scheiding van de gevormde acetaminofen van de rest van de oplossing. De overige stoffen worden doorgepompt naar het spui en recycle stromen waar ongeveer tien procent terug gerecycled wordt en de overige 90 procent gespuid wordt. 4.3 Massabalans Tabel 5 De chemische massabalans met opschaling in mol. Molmassa A B (solved) C D E S R B (Calc) 4-aminophenol 109 1142958,5 1153233,77 114170,1 0 114170,1 102753,1 11417,01 1154375 azijnzuuranhydride 102,09 2464525,7 2605505,434 1566442 0 1566442 1409798 156644,2 2621170 Acetaminophen 151,17 0 0 1039064 1039064 0 0 0 0 azijnzuur 60,05 0 102764,5345 1141828 0 1141828 1027645 114182,8 114182,8 Totaal 422 3607484,1 3861503,738 3861504 1039064 2822440 2540196 282244 3889728 In tabel 5 is de chemische massabalans met opschaling weergegeven in mol. De stromen van stoffen die bij de synthese van paracetamol (acetaminofen) uit 4-aminofenol en azijnzuuranhydride aanwezig zijn, zijn benoemd met letters. Dit is ook in tabel 5 te zien. In figuur 10 is een blokschema te zien met de stromen. Stroom A bevat de beginstoffen voor de laatste stap van de synthese van paracetamol (acetaminofen). Dit zijn 4-aminofenol en azijnzuuranhydride. Aan stroom A wordt stroom R toegevoegd. Stroom R is de recyclestroom. Die twee stromen samen zijn stroom B, die door middel van de solver-tool op Excel is bepaald. De solver-tool geeft de optimale waarde voor de B aan in een cel in Excel. Stroom B is de stroom stoffen die in de reactor zal gaan reageren. De waarde van de hoeveelheid omgezette beginstoffen tot product is de conversie. De conversie van de reactie is verkregen door de afdeling CPI-organisch en is 90,1%. Stroom C bestaat uit de stoffen die uit de reactor komen. Hier zijn de beginstoffen gereageerd tot paracetamol (acetaminofen) en azijnzuur. Omdat de conversie niet 100% is, is er nog een deel van de beginstoffen in stroom C terug te vinden. Stroom C wordt gefilterd, waarbij paracetamol (acetaminofen) wordt verwijderd uit het mengsel en dit is stroom D. Stroom D bevat dus het eindproduct paracetamol (acetaminofen). De overige stoffen, uit stroom E, worden opgesplitst in twee stromen. Een deel van stroom E wordt gespuid, dit is stroom S (90%) en het andere deel wordt gerecycled (10%) en is stroom R. Stroom R wordt toegevoegd aan stroom A en is samen stroom B. In tabel 6 zijn deze stromen hetzelfde als bij tabel 5. Het verschil tussen tabel 5 en tabel 6, is dat tabel 5 de massabalans in mol is (een chemische massabalans) en tabel 6 de massabalans in kilogram is (een fysische massabalans). In tabel 6 is te zien bij stroom D dat de hoeveelheid geproduceerde paracetamol (acetaminofen) 157075,2 kilogram is per jaar. 13 Figuur 10 Blokschema van de laatste stap van het paracetamol proces weergegeven met de stromen. In figuur 10 is het blokschema weergegeven. In deze schematische weergave van het proces is een reactor geplaatst waar de stromen A en R samenkomen en stroom B vormt die in de reactor gaat. In de reactor vindt de reactie plaats met 4-aminofenol en azijnzuuranhydride. Deze reactie heeft een conversie van 90,1%. Een conversie van 90,1% betekend dat 90,1% van de beginstoffen zijn omgezet in het eindproduct (acetaminofen). Omdat er maar 90,1% is omgezet blijft er ook nog 9,9% van de beginstoffen over in de reactor. Dit is te zien in Tabel 6. In stroom C blijft er in vergelijking tot de andere waardes nog een relatief kleine hoeveelheid 4-aminofenol en azijnzuuranhydride over. Stroom C is de stroom die uit de reactor gaat. Stroom C bevat de niet reagerende beginstoffen en paracetamol en azijnzuur. De paracetamol wordt hierna door een filter uit stroom C gefilterd en zo bestaat stroom E nog alleen maar uit azijnzuur, 4-aminofenol en azijnzuuranhydride. Een deel van stroom E wordt verwijderd uit het proces, en wordt het spui genoemd en is benoemd als stroom S. Het andere deel wordt teruggevoerd naar de reactor en dit is de recycle, stroom R. Tabel 6 De fysische massabalans met opschaling in kilogram. Molmassa A B (solved) C D E S R B (Calc) el 109,126 124726,48 125847,7884 12458,93 0 12458,93 11213,04 1245,893 125972,4 azijnzuuranhydride 102,09 251603,43 265996,0497 159918 0 159918 143926,2 15991,8 267595,2 Acetaminofen 151,17 0 0 157075,2 157075,2 0 0 0 0 azijnzuur 60,05 0 6171,010295 68566,78 0 68566,78 61710,1 6856,678 6856,678 Totaal 422,436 376329,91 398014,8484 398019 157075,2 240943,8 216849,4 24094,38 400424,3 14 De fysische massabalans in tabel 6 weergegeven is door middel van de molaire massa’s van de stoffen te vermenigvuldigen met de waarden in de chemische massabalans (tabel 5). De fysische massabalans is opgesteld om de kostentechnische afweging te kunnen maken. Tabel 7 De factor van de opschaling en de hoeveelheid kg in en uit het proces. Factor Opschaling 215045663,1 Factor betrouwbaarheid 0,986788189 Benodigde aantal mol acetaminofen 1025335,715 IN 398014,8 kg UIT 373924,6 kg In tabel 7 is de opschalingsfactor gegeven. Deze factor is berekend, omdat de hoeveelheid beginstoffen van de afdeling CPI-organisch is aangenomen. De waarden van de afdeling CPIorganisch zijn op laboratoriumschaal. Met de beginstoffen op laboratoriumschaal ontstaat er geen 155000 kilogram paracetamol en hierdoor moest het worden opgeschaald met de factor om wel op de 155000 kilogram paracetamol (acetaminofen) als hoeveelheid eindproduct te komen. Ook is in tabel 7 de betrouwbaarheid van de factor weergegeven en de hoeveelheid kilogram die in het proces gaat en weer uit het proces gaat. 4.4 Kostentechnische afweging Tabel 8 Overzicht winst en verlies in kilogrammen en euro´s. Stof Opbrengst in kilogram Verlies in kilogram Opbrengst in euro Verlies in euro Paracetamol 157075,2 0 67542357 0 Azijnzuur 0 61710,10298 0 14438313 Azijnzuuranhydride 0 143926,2397 0 10535401 4-aminofenol 0 11213,03795 0 987868,6 totaal 157075,2 216849,3806 67542357 25961582 Tabel 8 is een overzicht van de berekening van de hoeveelheid winst en verlies van de stoffen. Van de opbrengst van de hoeveelheid eindproduct in euro (paracetamol/acetaminofen) wordt de hoeveelheid verlies in euro van de hoeveelheid gespuide stoffen. Deze waarden zijn uit de fysische massabalans afgeleid die in tabel 6 is weergegeven. De opbrengst is stroom D en het verlies is stroom S. Tabel 9 Overzicht ingaande en uitgaande hoeveelheden van de stoffen in de reactor in kilogram en in kubieke meter. Stof In de reactor Uit de reactor kg m3 kg m3 4-aminophenol 125972,4 97,65301 12458,93 9,658086 azijnzuuranhydride 267595,2 247,7734 159918 148,0723 Acetaminophen 0 0 157075,2 124,3668 azijnzuur 6856,678 6,535149 68566,78 65,35149 Totaal per jaar 400424,3 351,9615 398019 347,4486 Totaal per uur 45,71053 0,040178 45,43596 0,039663 15 Totaal per 10 minuten 0,006696 0,006611 De grootte van de reactor is bepaald door middel van de hoeveelheid ingaande stoffen in de reactor en de hoeveelheid uitgaande stoffen uit de reactor. In tabel 9 is weergegeven hoe de hoeveelheid kilogram van de stoffen is omgerekend naar volume. Hiermee is het volume van de reactor bepaald bij een reactietijd van 10 minuten. De reactietijd is een waarde die is aangenomen. Tabel 10 Kosten berekeningen reactor van RVS 316L. Volume van reactor 0,006653 m3 Volume van reactor maal 1,5 0,00998 m3 Diameter van de reactor 0,185214 m Hoogte van de reactor 0,370427 m Dikte van de reactor RVS 0,01 m Totale diameter 0,205214 m R1 0,092607 m R2 0,102607 m Oppervlakte 1 0,033075 m2 Oppervlakte 2 0,026942 m2 Inhoud 1 0,012252 m3 Inhoud 2 0,00998 m3 Inhoud staal 0,002272 m3 Inhoud grondvlakken 0,000269 m3 0,000539 m3 Totaal aan RVS 0,002811 m3 Didchtheid RVS 316L 7950 kg/m3 Gewicht RVS van reactor 22,34432 kg Kostenprijs per kg RVS 3,5 euro/kg Kostenprijs RVS reactor 78,20512 euro Installatiekosteb RVS reactor 156,4102 euro Totale kosten RVS reactor 234,6154 euro Het volume van de reactor is het gemiddelde van de hoeveelheid volume die in de reactor gaat en de hoeveelheid volume die uit de reactor gaat. In tabel 10 is te zien dat het gemiddelde volume van hoe groot de reactor moet zijn vermenigvuldigd is met 1,5. Dit is omdat het vat maar voor twee derde gevuld mag zijn. De reactor is van het materiaal RVS316L en de wanddikte is 10 millimeter. De verhouding van de diameter van de reactor en de hoogte van de reactor is 1:2. In tabel 10 zijn de gegevens weergegeven die nodig zijn om de kostenprijs van de reactor te bepalen. De totale kosten van de reactor is inclusief installatiekosten. De kosten voor de installatie zijn tot stand gekomen door het dubbele van de kosten van de reactor aan te nemen. Tabel 11 Inkoop kosten berekening. Stof Hoeveelheid kilogram Kosten in euro 4-aminophenol 124726,5 10988403,29 azijnzuuranhydride 251603,4 18417370,77 totaal 29405774,06 16 Naast de kosten van het verlies van de spui en de kosten van de reactor, zijn er ook kosten voor de beginstoffen die nodig zijn voor de synthese van paracetamol (acetaminofen) uit 4-aminofenol en azijnzuuranhydride. Stroom A in de fysische massabalans, tabel 6, is ook voor een deel weergegeven in tabel 11. De kosten van de hoeveelheid stoffen is hiermee berekend en is ook gegeven in tabel 11. Tabel 12 Berekening totale opbrengst Opbrengst-verlies 41580774,66 euro RVS kosten 234,6153588 euro Inkoop kosten 29405774,06 euro Totale opbrengst = Opbrengst - verlies 12174765,98 euro De totale winst is berekend door middel van de kosten van de reactor en de inkoopkosten van de opbrengst van de paracetamol (min het verlies van het spui) af te halen. Dit is in tabel 12 weergegeven. Tabel 13 Het verband tussen de spui/recycle verhouding en de winst. Winst in euro spui recycle Opbrengst - verlies in euro RVS kosten in euro Inkoop kosten in euro 10732458,31 95% 5% 40138464,54 232,1659133 29405774,06 12174765,98 90% 10% 41580774,66 234,6153588 29405774,06 13617073,67 85% 15% 43023084,78 237,0515432 29405774,06 15059381,37 80% 20% 44465394,9 239,4747463 29405774,06 16501689,08 75% 25% 45907705,02 241,8852375 29405774,06 17943996,8 70% 30% 47350015,15 244,2832769 29405774,06 19386304,53 65% 35% 48792325,27 246,6691151 29405774,06 20828612,28 60% 40% 50234635,39 249,0429944 29405774,06 22270920,04 55% 45% 51676945,51 251,4051486 29405774,06 23713227,81 50% 50% 53119255,63 253,7558036 29405774,06 25155535,59 45% 55% 54561565,75 256,095178 29405774,06 26597843,39 40% 60% 56003875,87 258,4234831 29405774,06 28040151,19 35% 65% 57446185,99 260,7409234 29405774,06 29482459 30% 70% 58888496,11 263,047697 29405774,06 30924766,83 25% 75% 60330806,24 265,3439956 29405774,06 32367074,66 20% 80% 61773116,36 267,6300053 29405774,06 33809382,51 15% 85% 63215426,48 269,905906 29405774,06 35251690,36 10% 90% 64657736,6 272,1718727 29405774,06 36693998,23 5% 95% 66100046,72 274,4280749 29405774,06 In tabel 12 was de totale kostenberekening gerepresenteerd, en waar deze uit bestaat. De spui/recycle verhouding heeft invloed op de kosten, want bijvoorbeeld wanneer de recycle groter wordt, wordt de reactor groter en kost dit meer geld. In tabel 13 zijn de kostprijzen bij verschillende spui/recycle verhoudingen weergegeven. Aangezien de kosten van de reactor laag zijn, heeft dit weinig invloed op de totale winst, anders was er een optimum in de tabel te zien bij de totale winst. De waarde zou van laag naar hoog naar laag moeten gaan en dit is niet het geval. 17 5 Discussie In dit hoofdstuk wordt besproken of de resultaten van de projectfase reëel en betrouwbaar onderbouwt door uitvoeringsfouten, vergelijkingen en gegevens uit de literatuur. 5.1 Massabalans De hoeveelheden van de stoffen in de stromen verschillen met andere onderzoeksgroepen van de afdeling CT. Dit komt, omdat de hoeveelheid productie paracetamol (in kilogram) per jaar van de helft van de Benelux een geschatte waarde is op basis van verschillende bronnen. Hierdoor is dit gegeven niet erg betrouwbaar. Er is gebruik gemaakt van het gegeven van de hoeveelheid paracetamol gebruik in Nederland en dit is door middel van het inwonersaantal omgerekend naar de hoeveelheid paracetamol gebruik door de helft van de Benelux. Omdat er is vergeleken met andere onderzoeksgroepen van de afdeling van CT, is de waarde van 155.000 kilogram paracetamol per jaar niet een extreem afwijkende waarde en het is dus een reëel getal. De waarde van de hoeveelheid beginstoffen die zijn aangenomen van de afdeling CPI-organisch zijn betrouwbaar. Dit is omdat er wordt uitgegaan van een “recept” dat door Avans Hogeschool is opgezet in de handleiding voor de synthese van paracetamol voor de afdeling CPI-organisch. De factor voor de opschaling is hierdoor ook betrouwbaar. Hiervoor is er ook nog een betrouwbaarheidsfactor uitgerekend. In tabel 7 is deze weergegeven. Hoe dichter de waarde bij 1 ligt, hoe betrouwbaarder de factor is. Aangezien de factor 0,986788189 is, en deze dicht bij 1 ligt, kan de waarde als voldoende betrouwbaar worden gesteld. De conversie die is aangenomen van de afdeling CPI-organisch is berekend op laboratoriumschaal. In de praktijk in grote schaal kan de conversie afwijken van deze waarde. De solver-tool van Excel die is gebruikt, was erg lastig in gebruik. Hierdoor is de massabalans enkele keren overnieuw opgesteld. Hierdoor zijn fouten ontdekt en is de massabalans betrouwbaarder dan voorheen. De solver-tool is niet 100% betrouwbaar, omdat het probeert door middel van alle formules in de massabalans het verschil van de geschatte waarde voor de B-stroom en de berekende waarde voor de B-stroom zo dicht mogelijk bij nul te krijgen. Bij onze massabalans vond de solver geen waardes waarbij het verschil precies nul was en hierdoor zijn de uiteindelijke waardes van stroom B niet helemaal precies. Daarom zijn ook de uiteindelijk geproduceerde hoeveelheid paracetamol niet gelijk aan de aangenomen waarde. De hoeveelheid geproduceerde paracetamol is 157075,2 kilogram. Het scheelt 2075,2 kilogram van de waarde die is aangenomen. De molaire massa’s van de stoffen voor de reactie die plaats vindt in de reactor zijn niet gelijk aan de molaire massa’s van de stoffen na de reactie. Hierdoor kan de hoeveelheid mol dat in het proces gaat niet gelijk zijn aan de hoeveelheid mol dat uit het proces gaat. De geschatte waarde van de solvertool zal hierdoor dus ook afwijken en de massabalans is minder betrouwbaar. 5.2 Kostentechnische afweging De kostentechnische afweging is niet betrouwbaar genoeg. Dit is omdat er alleen rekening is gehouden met de inkoopkosten van de beginstoffen, de kosten van de reactor en de kosten van het spuiverlies. De werkelijke kosten zijn echter veel hoger. Er zijn namelijk veel meer factoren die invloed hebben op de kosten van de opzetting van een fabriek. De kosten die zijn berekend zijn redelijk betrouwbaar. Echter hadden deze nog betrouwbaarder kunnen zijn door middel van bijvoorbeeld het vergelijken van de inkoopkosten van de stoffen met andere onderzoeksgroepen van de afdeling CT. De afweging is ook niet betrouwbaar, omdat de ideale spui/recycle verhouding is bepaald met de kosten hoeveelheid beginstoffen per jaar. De beginstoffen reageren echter maar 10 minuten in de reactor. Dit is de reden dat er eventueel geen optimum is ontstaan, omdat er een 18 vergelijking met gegevens met verschillende eenheden is gemaakt. Voor de berekening van de totale omzet per jaar is de tabel wel rendabel geweest. 6 Conclusie De productiecapaciteit van de fabriek die moest voldoen aan de behoefte paracetamol van de helft van de Benelux per jaar. De minimale waarde voor de capaciteit van de fabriek die was aangenomen was 155.000 kilogram paracetamol per jaar, echter is de opbrengst paracetamol van de capaciteit van het uiteindelijke procesontwerp 157.000 kilogram paracetamol per jaar. Dit voldoet aan de eisen van de minimale capaciteit. De paracetamol heeft een waarde van 68 miljoen euro. De fabriek heeft een totale omzet van 12 miljoen euro. De conversie van de reactie is 90,1%. Dit gegeven is verkregen van de afdeling CPI-organisch. Voor de synthese van de hoeveelheid paracetamol is 125.000 kilogram 4-aminofenol nodig en 252.000 kilogram azijnzuuranhydride wat is afgeleid uit de fysische massabalans. De inkoopkosten van de grondstoffen 4-aminofenol en azijnzuuranhydride zijn 29 miljoen euro per jaar. De reactor die wordt geïnstalleerd is van het materiaal RVS 316L en heeft een wanddikte van 10 millimeter. Het volume van de reactor is ongeveer 0,003 kubieke meter RVS. De inwendige diameter van de reactor is 0,09 meter en de hoogte is 0,37 meter. Deze reactor kost inclusief installatiekosten 235 euro. De reactietijd van de vorming van paracetamol in de reactor is 10 minuten. Om een hogere kwaliteit en een zo hoog mogelijke hoeveelheid eindproduct te verkrijgen zijn een recycle en spui toegepast in het proces. De waarde van de spui/recycle verhouding die het meest optimaal is voor het proces resulteert zich in een verhouding van 90%:10%. Deze waarde is door de kostentechnische afweging bepaald tussen de kosten van het productverlies aan de spui en de kosten van de reactor. Er is geen optimum gevonden bij deze afweging. De ideale verhouding is op basis van de ophoping van inerte stoffen bepaald die optreedt na een recycle hoger dan 10%. Wanneer er ophoping van inerte stoffen plaatsvindt is dit niet rendabel voor het proces en zal dit een negatief effect veroorzaken op de uiteindelijke omzet door groot productverlies. Dit resulteert in een verlies van 26 miljoen euro aan productverlies van het spui. 19 Literatuurlijst [1 Pubchem. (2016, Mar.) Pubchem Open chemistry database. [Online]. ] https://pubchem.ncbi.nlm.nih.gov/compound/1983 [2 ausetute. (2016, Feb.) http://www.ausetute.com.au. [Online]. ] http://www.ausetute.com.au/paracetamol.html [3 pubchem. (2016, Mar.) pubchem. [Online]. https://pubchem.ncbi.nlm.nih.gov/compound/4] Nitrophenol [4 Pubchem. (2016, Mar.) Pubchem Open chemistry database. [Online]. ] https://pubchem.ncbi.nlm.nih.gov/compound/4-aminophenol [5 sigmaaldrich. (2016, Apr.) sigmaaldrich. [Online]. ] http://www.sigmaaldrich.com/catalog/product/sial/320102?lang=en&region=NL [6 sigmaaldrich. (2016, Apr.) sigmaaldrich. [Online]. ] http://www.sigmaaldrich.com/catalog/search?term=Acetic+acid&interface=All&N=0&mode=parti almax&lang=en&region=NL&focus=product&F=PR&ST=RS&N3=mode%20matchpartialmax&N5=Al l [7 Sigmaaldrich. (2016, Apr.) sigmaaldrich. [Online]. ] http://www.sigmaaldrich.com/catalog/product/aldrich/60034?lang=en&region=NL [8 Danielle Amorim. (2016, Feb.) http://danielleamorim.tripod.com. [Online]. ] http://danielleamorim.tripod.com/index.html [9 Dreamgal2, Benrubes, Tyler Jeter, Myrmidon101, Brandywine, Flickety, Jonathan.E, Tderouin, ] AznAcorn, AsianLover, Davecrosby, Garshepp, MartynP, Mister1nothing, JackHerrick, Apocalpsetank, Imsktn, BR, Luv_sarah, Jordan, Bsteudel, Oscuro1987, Malun Elocina. (2016, Feb.) M. Wikihow. [Online]. http://m.wikihow.com/Calculate-Percent-Yield-in-Chemistry [1 Science direct. (2016, Apr.) science direct. [Online]. 0] http://www.sciencedirect.com.ezproxy.avans.nl/science/article/pii/S0939641113003068?np=y [1 science direct. (2016, Apr.) science direct. [Online]. 1] http://www.sciencedirect.com.ezproxy.avans.nl/science/article/pii/S0009250913007379?np=y [1 Inc. Organic Syntheses. (2016, Apr.) Orgsyn. [Online]. 2] http://www.orgsyn.org/demo.aspx?prep=cv3p0685 20 Bijlagen P&ID van het proces van de vorming van acetaminofen uit 4-aminofenol en azijnzuuranhydride SU-2 SU-1 V-1 V-2 Legenda SU-1 : Opslag 4-aminofenol SU-2 : Opslag azijnzuuranhydride SU-3 : Opslag acetaminofen P-1 t/m P-6 : Centrifugaalpomp 1 t/m 6 V-1 t/m V-10 : Schuifklep 1 t/m 10 M-1 : Reactor 1 M-2 : Herkristalysator HH : Hoogte meter I-1 : Flowmeter S P-2 I-1 I-3 P-1 V-3 V-10 P-6 V-9 HH V-8 V-7 P-5 M-1 P-3 M-2 V-3 V-6 P-4 V-4 P-6 V-5 SU-3 21