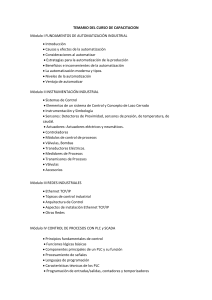

Sistema Automatizado Compactadora Neumática con PLC

advertisement