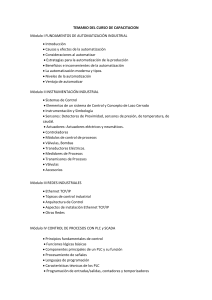

UNIVERSIDAD TECNOLÓGICA EQUINOCCIAL FACULTAD DE CIENCIAS DE LA INGENIERÍA CARRERA DE INGENIERÍA MECATRÓNICA AUTOMATIZACIÓN DE UNA LAVADORA INDUSTRIAL EN EL “HOTEL 6 DE DICIEMBRE” TRABAJO PREVIO A LA OBTENCIÓN DEL TITULO DE INGENIERO EN MECATRÓNICA GUILLERMO ALFREDO MOSQUERA CANCHINGRE DIRECTOR: ING. VLADIMIR BONILLA VENEGAS QUITO, ENERO, 2012 © Universidad Tecnológica Equinoccial. 2011 Reservados todos los derechos de reproducción AGRADECIMIENTOS Este proyecto no hubiera podido ser realizado sin la intervención de varias personas a las cuales quiero agradecerles por la ayuda prestada. Quiero agradecerle a un gran amigo, Ing. Fernando Logacho, quien me asistió, en el desarrollo de este proyecto aportando con su conocimiento y experiencia. Al Ing. Jorge Ruiz, Administrador del Hotel 6 de Diciembre, quien me permitió realizar mi tesis de grado en el hotel antes mencionado. Al Ing. Vladimir Bonilla, mi tutor y amigo, por ser mi guía durante todo el proceso de desarrollo de este proyecto. DEDICATORIA Dedico este proyecto a mis padres Guillermo Mosquera y Elizabeth Canchingre, ya que gracias a ellos soy la persona que soy, sin ellos no habría podido llegar donde estoy ahora. A mis hermanos Alex, Elizabeth y Ana María, a quienes les tengo mucho cariño y aprecio a pesar de todas las diferencias entre nosotros. Y a mis amigos que han estado a mi lado durante todos estos años, los mejores de los mejores, Stefania, Daya, Mario, José, Isaías y Geo. ÍNDICE DE CONTENIDOS ÍNDICE DE FIGURAS..................................................................................... ii ÍNDICE DE TABLAS .......................................................................................v ÍNDICE DE ECUACIONES ............................................................................ vi ÍNDICE DE ANEXOS.................................................................................... vii RESUMEN ................................................................................................... viii ABSTRACT.................................................................................................... ix 1. INTRODUCCIÓN .................................................................................... 1 2. MARCO DE REFERENCIA ..................................................................... 9 2.1. MARCO TEÓRICO ........................................................................... 9 2.1.1. PLC (PROGRAMMABLE LOGIC CONTROLLORES)................ 9 2.1.2. PLCS CONTRA OTROS TIPOS DE CONTROL ...................... 12 2.1.3. SISTEMAS DE CONTROL....................................................... 14 2.1.4. TRANSDUCTORES Y SENSORES......................................... 18 2.1.5. ACTUADORES ........................................................................ 22 2.1.6. LENGUAJE DE PROGRAMACIÓN.......................................... 27 3. METODOLOGÍA.................................................................................... 30 3.1. METODOLOGÍA MECATRÓNICA.................................................. 30 3.1.1. ANÁLISIS DE REQUERIMIENTOS DEL PROYECTO............. 31 3.1.2. DISEÑO SIMULTANEO DE LOS COMPONENTES DEL SISTEMA…………………................................................. ………………44 4. DESARROLLO DEL PRODUCTO MECATRÓNICO............................. 67 4.1. CONSTRUCCIÓN DEL SISTEMA .................................................. 67 5. CONCLUSIONES Y RECOMENDACIONES ........................................ 73 5.1. CONCLUSIONES ........................................................................... 73 5.2. RECOMENDACIONES................................................................... 73 i ÍNDICE DE FIGURAS Figura 1. Diagnóstico del proceso.................................................................. 2 Figura 2. Control del pronóstico ..................................................................... 3 Figura 3. Controlador Lógico Programable .................................................... 9 Figura 4. PLCs de diferentes marcas, de izquierda a derecha:Mitsubishi, Schneider, Siemens..................................................................................... 10 Figura 5. Arquitectura del PLC..................................................................... 11 Figura 6. Estructura de los sistemas de control ........................................... 15 Figura 7. Ejemplo de sistema de lazo abierto .............................................. 17 Figura 8. Ejemplo sistema de lazo cerrado.................................................. 17 Figura 9. Transductor de presión ................................................................. 19 Figura 10. Switch on/off ............................................................................... 20 Figura 11.Switch pulsador ........................................................................... 21 Figura 12. Luces indicadoras ....................................................................... 21 Figura 13. Sensor de nivel ........................................................................... 22 Figura 14. Motor jaula de ardilla................................................................... 25 Figura 15. Electroválvula ............................................................................. 26 Figura 16. Ejemplo 1 de programación FBD ................................................ 28 Figura 17. Ejemplo 1 de programación Ladder ............................................ 28 Figura 18. Ejemplo 2 de programación FBD ................................................ 29 Figura 19. Ejemplo 2 de programación Ladder ............................................ 29 Figura 20. Elementos claves de la Mecatrónica........................................... 31 Figura 21. Motor AC de la lavadora ............................................................. 32 Figura 22. Válvulas de ingreso de agua....................................................... 33 Figura 23. Luces indicadoras 22 mm ........................................................... 34 Figura 24. Contactor LC1-D09 ..................................................................... 35 Figura 25. C60N........................................................................................... 36 Figura 26. DG63C20.................................................................................... 37 Figura 27. Sensor de nivel de agua ............................................................. 38 Figura 28. Pulsador 16 mm.......................................................................... 38 Figura 29. Sensor magnético ....................................................................... 39 ii Figura 30. Zelio SR2-B201FU...................................................................... 40 Figura 31. Diseño 3D motor AC ................................................................... 44 Figura 32. Diseño 3D Zelio SR2B201FU ..................................................... 45 Figura 33. Diseño 3D tambor de la lavadora ............................................... 45 Figura 34. Diseño 3D válvula de ingreso de agua ....................................... 46 Figura 35. Diseño 3D sensor de nivel .......................................................... 46 Figura 36. Diseño 3D breaker C20 .............................................................. 47 Figura 37. Diseño 3D breaker C60N............................................................ 47 Figura 38. Diseño 3D contactor LC109D ..................................................... 48 Figura 39. Diseño 3D luz indicadora 22mm ................................................. 48 Figura 40. Diseño 3D pulsador 16mm ......................................................... 49 Figura 41. Diseño 3D Ensamble de lavadora .............................................. 49 Figura 42. Diagrama de flujo etapa de Enjuague......................................... 50 Figura 43. Diagrama de flujo etapa de Drenaje ........................................... 51 Figura 44. Diagrama de flujo etapa de Lavado ............................................ 52 Figura 45. Diagrama de flujo etapa de Centrifugado ................................... 53 Figura 46. Diagrama de flujo Programa 1 .................................................... 54 Figura 47. Diagrama de flujo Programa 2 .................................................... 55 Figura 48. Diagrama de flujo Programa 3 .................................................... 56 Figura 49. Diagrama de flujo Programa 4 .................................................... 57 Figura 50. Diagrama de bloques del modelo ............................................... 58 Figura 51. Bloque Powergui......................................................................... 58 Figura 52. Bloque de fuente de voltaje trifásica programable ...................... 59 Figura 53. Bloque de máquina asíncrona .................................................... 60 Figura 54. Bloque Máquina de medición demultiplexor ............................... 61 Figura 55. Bloque Switch manual ................................................................ 61 Figura 56. Bloque Constante ....................................................................... 62 Figura 57. Bloque Derivador ........................................................................ 63 Figura 58. Bloque Saturación....................................................................... 63 Figura 59. Bloque Osciloscopio ................................................................... 63 Figura 60. Bloque Multiplexor ...................................................................... 64 Figura 61. Bloque Subsistema ..................................................................... 64 iii Figura 62. Modelo 3D importado a MATLAB ............................................... 65 Figura 63. Velocidad de entrada .................................................................. 66 Figura 64. Velocidad de salida..................................................................... 66 Figura 65. Instalación de protecciones, contactores y PLC ......................... 67 Figura 66. Perforación para pulsadores....................................................... 68 Figura 67. Panel Frontal perforado, pulsadores........................................... 68 Figura 68. Instalación de pulsadores ........................................................... 69 Figura 69. Perforación para luces indicadoras 1.......................................... 69 Figura 70. Perforación para luces indicadoras 1.......................................... 70 Figura 71. Instalación sensor magnético en la puerta.................................. 70 Figura 72. Instalación sensor magnético en la estructura............................ 71 Figura 73. Programación del PLC................................................................ 71 Figura 74. Pulsadores etiquetados .............................................................. 72 iv ÍNDICE DE TABLAS Tabla 1. Comparación Zelio vs LOGO................................................................... 6 Tabla 2. Comparación SolidWorks vs Autodesk Inventor................................... 7 Tabla 3. Comparación Matlab vs Labview ............................................................ 7 Tabla 4. Viabilidad Económica ................................................................................ 8 Tabla 5. Ventajas de los PLCS ............................................................................. 14 Tabla 6. Ejemplo de control secuencial, control de una lavadora ................... 18 Tabla 7. Características del motor de la lavadora ............................................. 32 Tabla 8. Características de las válvulas de agua............................................... 33 Tabla 9. Características contactor LC1-D09....................................................... 35 Tabla 10. Características breaker......................................................................... 36 Tabla 11. Características breaker DG63C20...................................................... 37 Tabla 12. Características PLC Zelio SR2B201FU ............................................. 40 v ÍNDICE DE ECUACIONES Ecuación 1. Potencia Aparente.................................................................... 41 Ecuación 2. Factor de Potencia ................................................................... 41 Ecuación 3. Potencia Absorbida .................................................................. 41 Ecuación 4. Intensidad Absorbida................................................................ 41 Ecuación 5. Rendimiento ............................................................................. 42 Ecuación 6. Potencia Rotacional ................................................................. 42 Ecuación 7. Corriente de proteccion ............................................................ 43 vi ÍNDICE DE ANEXOS Anexo 1: PROGRAMA EN ZELIOSOFT ............................................................. 78 Anexo 2: CIRCUITO IMPLEMENTADO .............................................................. 79 Anexo 3: SUBSISTEMA DE LA LAVADORA EN MATLAB.............................. 81 Anexo 4. PLANO DE ENSAMBLE DE LA LAVADORA .................................... 82 Anexo 5. CÁLCULOS 2....................................................................................... 83 Anexo 6. COMPARACIÓN CONTROL DEL LAVADO...................................... 84 Anexo 7. LISTA DE ELEMENTOS ....................................................................... 85 Anexo 8. CREACIÓN DE GUÍAS Y MANUALES DE FUNCIONAMIENTO .. 86 vii RESUMEN En diferentes hoteles y hospitales de la ciudad de Quito se utilizan lavadoras industriales para realizar el lavado de prendas que se utilizan en los mismos como sábanas y toallas. Muchas de estas lavadoras solo tienen descompuesto sus sistemas de control. Este trabajo estudia la forma de hacer que estos equipos funcionen nuevamente mediante el diseño de un sistema de control con componentes actuales. En el primer capítulo se presenta la investigación del problema y el planteamiento del equipo que se planea utilizar. En el segundo capítulo se describen los diferentes conceptos que abarcan los sistemas de control, como sensores actuadores y los dispositivos de control. En el tercer capítulo se analiza los requerimientos del sistema necesarios para el funcionamiento, se diseña los elementos y el programa que utilizara la lavadora, se realiza la simulación del funcionamiento del sistema. En el cuarto capítulo se desarrolla la construcción del equipo, la instalación de protecciones, adaptación de sensores, instalación de pulsadores y luces indicadoras, conexión entre el PLC y sus variables de control, y programación del PLC. viii ABSTRACT In different hotels and hospitals in the city of Quito use industrial washing machines for washing clothes that are used in them as sheets and towels. Many of these washing machines only have broken their control systems. This paper studies how to make these devices work again by designing a control system with actual components. In the first chapter introduces the research problem and the approach of the devices plan to use. The second chapter describes the different concepts that include control systems, such as sensors, actuators and control devices. In the third chapter analyzes the system requirements necessary for the operation, the elements that use the washing machine are designed and programmed, the simulation of system operation is realized. In the fourth chapter develops machine building, installation of protection, adaptation of sensors, installation of pushbuttons and indicator lights, connection between the PLC and its control variables, and PLC programming. ix 1. INTRODUCCIÓN 1. INTRODUCCIÓN La automatización ha avanzado en conjunto con los avances tecnológicos, los primeros autómatas eran dispositivos totalmente mecánicos y posteriormente los diseños incluían tecnologías cableadas apoyadas en la neumática, circuitos de relés electromagnéticos o tarjetas electrónicas. Los sistemas actuales de automatización industrial son herederos de los autómatas mecánicos. (Piedrafita, R, 2004) Existen equipos que originalmente funcionaban con dispositivos de control electromecánicos, pero estos sistemas antiguos tienden a presentar desperfectos, como es el caso del desgaste de los microcontactos, los cuales son indispensables para su correcto funcionamiento. El costo de una lavadora industrial es elevado, esto es un gran impedimento al momento de adquirir una. Sin embargo, es posible el remplazo del sistema de control original por un dispositivo de control actual, lo que permitiría que la lavadora pueda volver a funcionar. Dispositivos de control actuales como los PLCs permiten programar sistemas de control adaptables a los requerimientos de las industrias. Las lavadoras que se utilizan en el “Hotel 6 de Diciembre” fueron diseñadas para funcionar con controladores electromecánicos, impulsadas por motores, ejes de transmisión, comunicados por medio de poleas y bandas. El control de los ciclos de lavado se lo realizaba electromecánicamente por medio de microcontactos, que se abrían o se cerraban con el paso de levas acopladas a un tambor rotativo. El inconveniente en este tipo de control es el desgaste de las microcontactos y las levas. Remplazar estos componentes individualmente es imposible, por lo que es necesario remplazar el controlador completo. 1 Remplazar el controlador original por uno similar solo solucionaría el problema de forma provisional debido a que sufren daños constantes, lo cual provocaría un nuevo remplazo. Actualmente, estos controladores electromecánicos pueden ser remplazados por controladores electrónicos, los cuales son más resistentes y flexibles en el momento de programarlos. Como parte de la sistematización del siguiente proyecto se presenta el siguiente diagnostico. La menor cantidad de ropa que se lava en el hotel está entre 40 a 50 sábanas y toallas diarias, cuando la afluencia de huéspedes se encuentra en temporada baja, y sobre las 100 sábanas y toallas, cuando se encuentran en temporada alta. El hotel cuenta con dos lavadoras marca SpeedQueen de 39 kg (75 lb) y Haceb de 13.8 kg (30 lb); las mismas que, no abastecen los requerimientos debido a que la cantidad de ropa sucia es superior a la capacidad instalada, quedando el trabajo acumulado para el siguiente día. Figura 1. Diagnóstico del proceso 2 El siguiente pronóstico se presenta de acuerdo con datos tomados del personal de lavandería del hotel. Si no se realiza ningún cambio, se tendrá que seguir utilizando las lavadoras antes indicadas. Dependiendo de si se encuentra en temporada baja o temporada alta, muchas veces no se podrá terminar de lavar todas las prendas y el trabajo continuará acumulándose, y al día siguiente se tendría que lavar más ropa que el día anterior. Una forma de optimizar el proceso de lavado en el hotel a partir de diagnóstico anterior seria rehabilitar la lavadora industrial de marca Wascator de 22.7 kg (50 lb). Por ello se propone cambiar los elementos que están defectuosos, y remplazar el controlador electromecánico por un PLC programado para varios ciclos de lavados. Figura 2. Control del pronóstico 3 El problema que se percibió es si ¿Es posible que la automatización de la lavadora industrial permita disminuir el tiempo y el uso de recursos en el lavado de ropa de cama del Hotel 6 de Diciembre? El objetivo general presentado en este proyecto es automatizar la lavadora industrial del hotel “6 de Diciembre” de la ciudad de Quito. Los objetivos específicos que se buscan alcanzar con este proyecto son: Diseñar el sistema de control de lavado automático. Determinar e implementar los diferentes ciclos de lavado en el sistema de control. Implementar el HMI1 lavadora. Para justificar este proyecto se ha tomado en cuenta la lavadora del hotel que se encuentra paralizada, debido a que la tarjeta de control de la misma está averiada. Este tipo de tarjetas de control no se encuentran en el país, por lo cual, para adquirirla es necesario importarla. Esto generaría un gran gasto para el hotel, se estima que el costo del controlador y su importación sería de $2000.00. Sin embargo, esta tarjeta puede ser remplazada por componentes económicos y que se encuentran en el país, en este caso se utilizará un PLC para cambiar el sistema de control de la lavadora además de otros componentes que serán necesarios para poder realizar la automatización. El proceso de lavado automatizado representa una ventaja, dado que mejoraría la calidad del proceso; respecto a costos, se ahorraría en electricidad y agua, debido a que ya no sería necesario que el operario controle el tiempo de acuerdo a su criterio, o que, por hacer una tarea diferente, deje que la lavadora siga en funcionamiento por tiempo indefinido, de igual modo se evitaría que llene el tambor de la lavadora con agua manualmente. En el anexo 6 se puede ver un grafico comparativo el cual demuestra que no hay mucha diferencia entre realizar un sistema de lavado automático y un sistema de lavado integrando técnicas de control difuso. 1 (Human Machine Interface). Es la interfaz mediante la cual usuario se comunica con la máquina. 4 El alcance del proyecto se detalla a continuación: La tarjeta original de control será remplazada por un PLC Zelio de la marca Schneider. El PLC será programado para que realice los diferentes procesos de forma automática. Las variables manipuladas que deben ser tomadas en cuenta para el funcionamiento del proyecto son: Un sensor de nivel; este se encargará de indicar el nivel de agua dentro del tanque. Un switch magnético, como indicador del estado de la puerta; es decir para conocer si la puerta se encuentra abierta o cerrada. Cinco pulsadores; los cuales accionaran cuatro diferentes programas y el quinto pulsador será el encargado del paro de emergencia. Las variables controladas dentro de este proyecto se detallan a continuación: Giro a baja velocidad en sentido horario. Giro a bajo velocidad en sentido antihorario. Giro a alta velocidad en sentido antihorario. 2 válvulas una para controlar el ingreso y otra para controlar la extracción de agua Tres luces indicadoras, una verde para indicar que la lavadora está realizando algún proceso, una luz roja para indicar el paro de emergencia y que la puerta está abierta, y una luz amarilla para indicar que el proceso de lavado ha terminado. Para llevar a cabo la factibilidad técnica de este proyecto se han buscado herramientas que se consiguen en el mercado local y metodologías adquiridas durante los estudios. Es necesario determinar que PLC es el apropiado para la tarea de control, para esto se seleccionó entre dos marcas de PLC, los cuales son Siemens y Schneider. Para esto se presenta a continuación una tabla comparativa entre 2 PLCs de distintas marcas. 5 Tabla 1. Comparación Zelio vs LOGO Características LOGO! 230 Siemens Velocidad de respuesta a las salidas Memoria de programación 100ms Comunicación Entradas/Salidas digitales Temperatura de funcionamiento Temperatura de almacenamiento Protección No 8E/4S 0…50°C 200 bloques en FBD 120 líneas en Ladder No 12E/8S -22…50°C -40…70°C -40…70°C IP20 IP20 Tiempo de respaldo a 25° 80 horas 10 años Display Incorporado Si Si No Si Capacidad para mensajes en su display emitir propio 200 bloques Zelio SR2 Schneider 10ms B201FU Se opto por el PLC Zelio SR2 B201FU de Schneider, debido a que supera en varios aspectos al LOGO! 230 de Siemens, que son: Cantidad necesaria de entradas y salidas. La velocidad de respuesta en las salidas es superior. El tiempo de respaldo de los datos es mayor. Capacidad de mostrar mensajes en su propio display. El software que se utilizara para la programación del PLC es el Zelio Soft 2.0 propio de la marca Schneider ya que es el único software que el PLC admite. Para realizar el diseño 3D del sistema se realizó una comparación entre los software CAD2 Solidworks y Autodesk Inventor. 2 Computer-aided design. Es el uso de la computadora como herramienta de diseño 6 Tabla 2. Comparación SolidWorks vs Autodesk Inventor Características Requerimientos del sistema Soporte técnico Interfaz de usuario Facilidad de uso Moldeamiento de piezas 3D Trabajo con ensambles Integración con aplicaciones externas Simulación Total SolidWorks 5.0 5.0 5.0 5.0 5.0 5.0 4.0 5.0 39.0 Autodesk Inventor 4.5 5.0 5.0 5.0 5.0 4.0 3.0 5.0 36.5 Para el diseño y la simulación del proyecto se utilizará la herramienta CAD SolidWorks, que por muy poco supera a Autodesk Inventor. Sumado a esto se tiene mayor experiencia con el diseño en SolidWorks. SolidWorks es un software que permite el moldeamiento mecánico de piezas en 3D, trabajar de forma sencilla y organizada con varias piezas para realizar ensamblajes de las mismas. Permite realizar simulaciones del modelo. Puede ser integrado con aplicaciones externas como Matlab y Labview. Para este proyecto se usará Matlab debido a que es una herramienta más robusta para realizar modelos matemáticos. La experiencia que se posee sobre la misma es mayor comparado con Labview. Tabla 3. Comparación Matlab vs Labview Características Requerimientos del sistema Soporte técnico Interfaz de usuario Facilidad de uso Herramientas Integración con aplicaciones externas Total Matlab 5.0 5.0 4.0 4.0 5.0 4.0 Labview 4.5 5.0 5.0 3.0 4.0 3.0 27.0 24.5 Permite la integración con aplicaciones como SolidWorks y así mismo con Labview. Los parámetros de control pueden ser configurados en Matlab y realizar la simulación con el modela diseñado en Solidworks. 7 En la siguiente tabla se presenta el estudio de viabilidad económica para la realización del proyecto. Tabla 4. Viabilidad Económica Descripción Cant. Valor Unitario Total Elementos $ 409,20 $ 100,00 $ 76,00 Mano de obra $ 400,00 TOTAL $ 985,20 Adaptador Serial – Usb 1 $ 15,00 $ 15,00 Pulsadores 16mm 5 $ 1,24 $ 6,20 C20 1 $ 12,00 $ 12,00 C60N Cable PC-PLC SR2CBL01 1 $ 23,00 $ 23,00 1 $ 80,00 $ 80,00 LC1-D09 3 $ 35,00 $ 105,00 Luces piloto 22mm 3 $ 2,00 $ 6,00 Sensor de nivel 1 $ 10,00 $ 10,00 Sensor magnético 1 $ 2,00 $ 2,00 Zelio SR2B201FU 1 $ 150,00 $ 150,00 Software de control Programa de PLC $ 100,00 $ 100,00 Herramientas Juego Pinzas 1 $ 20,00 $ 20,00 Juego Destornilladores 1 $ 26,00 $ 26,00 Taladro 1 $ 30,00 $ 30,00 Para realizar este proyecto se requiere una inversión de novecientos ochenta y cinco dólares americanos con veinte centavos. 8 2. MARCO DE REFERENCIA 2. MARCO DE REFERENCIA 2.1. MARCO TEÓRICO 2.1.1. PLC (PROGRAMMABLE LOGIC CONTROLLORES) Controladores Lógicos Programables o PLC por sus siglas en ingles, son miembros de la familia de las computadoras, los cuales usan circuitos integrados en lugar de dispositivos electromecánicos para implementar funciones de control. Son una forma especial de controladores basados en microprocesadores que utilizan memoria programable para almacenar e implementar instrucciones, tales como secuenciación, temporización, conteo, aritmética, manipulación de datos, y comunicación, para controlar máquinas industriales y procesos. (Bolton W, 2006) Definido de una forma más simple los PLCs pueden ser considerados como computadoras industriales con arquitectura especialmente diseñada tanto en su unidad central (el PLC en sí) y su circuitería de interfaz con los dispositivos de campo (conexiones de entrada y salida con el mundo real). Figura 3. Controlador Lógico Programable (Bolton, 2006) 9 Figura 4. PLCs de diferentes marcas, de izquierda a derecha: Mitsubishi, Schneider, Siemens De acuerdo con Bolton W (2000) el hardware del PLC está compuesto por los siguientes elementos: 1. La unidad de proceso, unidad central de proceso o CPU (Central Processing Unit) es la unidad que contiene al microprocesador que se encarga de interpretar las señales de entrada y enviar las señales de salida a los dispositivos para realizar las acciones de control, de acuerdo al programa que este almacenado en su memoria. 2. La fuente de poder es necesaria para convertir el voltaje AC en voltaje DC, la conversión de voltaje depende del nivel de voltaje que el PLC necesite para su funcionamiento. Por ejemplo el PLC que se va a utilizar en este trabajo no necesita una fuente de poder para convertir el voltaje, este PLC es capaz de funcionar con 120 VAC. 3. El dispositivo de programación, los PLCs tienen su respectivo software para poder ser programados, software que se instala en una computadora, esto convierte a las computadoras en el dispositivo de programación. El programa es desarrollado en la aplicación de computadora y luego es transferido a la memoria del PLC. Algunos PLCs permiten ser programados desde su propio panel de control ubicado en el mismo PLC. 10 4. La unidad de memoria, es donde se almacena el programa que es utilizado por el microprocesador para tomar las acciones de control. 5. Los puertos de entrada y de salida, es donde el procesador recibe la información de los dispositivos externos de entrada y comunica la información a los dispositivos externos de salida. Las entradas pueden ser switches, pulsadores, sensores como foto-celdas, sensores de presión, de temperatura, de nivel, o de flujo, etc. Las salidas son los actuadores como motores, válvulas, etc. Los dispositivos de entrada y de salida pueden ser clasificados por utilizar señales discretas, digitales o análogas. Dispositivos que utilizan señales discretas o digitales son los que manejan señales on/off, por ejemplo un pulsador es un dispositivo que envía una señal discreta, es decir hay voltaje (on) o no hay voltaje (off). Dispositivos que utilizan señales análogas son los que sus señales son proporcionales al tamaño de la variable que está siendo monitoreada, por ejemplo un sensor de temperatura entrega un voltaje proporcional a la temperatura que se está midiendo. 6. La interface de comunicación, es utilizada para recibir y transmitir información en una red de comunicación desde o hacia otros PLCs. Esto se refiere a acciones como verificación de dispositivos, adquisición de datos, sincronización entre las aplicaciones del usuario y gerencia de conexión. Figura 5. Arquitectura del PLC (Bolton, 2006) 11 2.1.2. PLCS CONTRA OTROS TIPOS DE CONTROL 2.1.2.1. Plcs Contra Control Por Relés Conforme a varios estudios realizados (Bryan L.A, & Bryan E.A 1997; Petruzella, F, 2005) por años los ingenieros, gerentes de planta, etc, se han preguntado si utilizar control por medio de relés, o utilizar un PLC. Cuando se tenga que decidir entre estos dos tipos de control se tiene que considerar las siguientes preguntas: ¿Se necesita flexibilidad para realizar cambios en la lógica de control? ¿Se necesita mucha exactitud? ¿Hay espacio suficiente para la instalación? ¿Es necesaria la adquisición de datos? ¿Habrá cambios frecuentes en la lógica de control? ¿Habrá la necesidad de una modificación rápida? ¿Sera necesario utilizar el mismo control lógico en máquinas diferentes? ¿Cuáles serán los costos totales en caso de un futuro crecimiento? Los méritos de sistemas con PLCs los hace especialmente adecuados para aplicaciones en las cuales los requerimientos antes citados son particularmente importantes para la viabilidad económica del proceso. La implementación de sistemas que usan electromecánica estándar y temporizadores harían que el panel de control este lleno de una gran cantidad de cables que no permitan una apropiada presentación, e inclusive el mantenimiento se haría más complicado. Si un sistema requiere flexibilidad o un crecimiento en el futuro, un sistema de control basado en un PLC representa una ventaja respecto a la inversión que se haya realizado inicialmente ante un sistema de control con relés. Aun cuando no se requiera de flexibilidad o una futura expansión, un sistema de PLC puede ser beneficioso al momento de dar mantenimiento. 12 Dado que los PLCs tienen un corto ciclo de escaneo, permite que la productividad de las máquinas que previamente estaban bajo control electromecánico se incremente considerablemente. Aunque el sistema de control de relés, cueste menos inicialmente, esta ventaja se pierde si el tiempo de inactividad de la producción debido a fallas es alto. 2.1.2.2. PLCs contra Computadoras La arquitectura del CPU de un PLC es básicamente la misma de una computadora de propósito general, sin embargo, algunas características importantes los hace diferentes. A diferencia de las computadoras los PLCs están específicamente diseñados para resistir las condiciones del ambiente industrial. Un PLC bien diseñado puede ser ubicado en un área con cantidades sustanciales de ruido eléctrico, interferencia electromagnética, vibración mecánica, y ambientes húmedos. Los PLCs están diseñados para que los técnicos puedan utilizarlos fácilmente. La interfaz de hardware es parte del mismo PLC lo que hace que sea más fácil de conectar. Las computadoras en si no son un rival directo de los PLCs, más bien son un aliado en la implementación de sistemas automáticos. Los PLCs y las computadoras se diferencian en la forma en que se conectan con los dispositivos de campo. Mientras que las nuevas computadoras industriales pueden soportar ambientes industriales, la conexión con los dispositivos de campo aun presenta dificultades. Estas computadoras deben comunicarse con interfaces de entrada/salida que no son necesariamente diseñadas para ellas, y sus lenguajes de programación no llegan a los estándares del diagrama de programación ladder. 13 De todas formas las computadoras son utilizadas como dispositivo de programación de los PLCs. Las computadoras también son usadas para recoger la información del PLC y mostrar información acerca del proceso o la máquina. Tabla 5. Ventajas de los PLCS Característica Componentes de estado solido Memoria programable Beneficio Alta seguridad Simplifica cambios Control Flexible Tamaño pequeño Requerimiento mínimo de espacio Basado en microprocesadores Capacidad de comunicación Alto desempeño Alta calidad de productos Capacidad multifuncional Temporizadores/contadores por software Elimina hardware Niveles cambiados fácilmente Control de relés por software Reduce costos de cableado y hardware Reduce requerimiento de espacio Arquitectura modular Flexibilidad de instalación Facilidad de instalación Reduce costo de hardware Capacidad de expansión Variedad de interfaces de entrada y salida Controla variedad de dispositivos Elimina controles personalizados Estaciones remotas de entrada y salida Elimina cableados extensos Indicadores de diagnostico Reduce el tiempo de resolución de problemas Funcionamiento apropiado de la señal Interface de entrada y salida modular Apariencia clara del panel de control Facilidad de cableado Fácil de mantener Desconexión rápida de entradas y salidas Servicio sin desarmar el cableado Variables del sistema almacenado en la Útil Mantenimiento y Administración memoria de datos Puede ser extraído en forma de reporte. (Bryan, 1997) 2.1.3. SISTEMAS DE CONTROL La Mecatrónica basa su estudio en los sistemas de control. Para el desarrollo de un sistema mecatrónico no se puede simplemente realizar un análisis desde un solo punto de vista. La mecatrónica permite realizar un análisis en conjunto con varios campos tales como el eléctrico, electrónico, mecánico, de programación y de control. 14 “El sistema más simple es en el que puede considerarse como una estructura cerrada, en la que se tiene una sola entrada y una salida, y lo que interesa es la relación que existe entre estas dos variables” (ABC de la mecatrónica, p. 2). Según la teoría de control, un sistema o proceso está conformado por elementos relacionados entre sí, los cuales ofrecen señales de salida en función de datos de entrada. El conocimiento preciso de la relación entre la entrada y la salida permite realizar un control adecuado sobre nuestro proceso. La Mecatrónica, en el área de control se apoya en desarrollos tecnológicos refiriéndose a transductores, sensores, actuadores, sistemas de medición, microprocesadores, microcontroladores, PLCs, y hasta computadores. Figura 6. Estructura de los sistemas de control 2.1.3.1. Características de un sistema de control De acuerdo con los estudios de Ogata, K, (2002) se indican las características de los sistemas de control: Variable manipulada. Es la cantidad o condición variada por el controlador para obtener la salida deseada. Se la podría considerar como la entrada. 15 Variable controlada. Es la cantidad o condición obtenida, que se desea controlar. Puede ser tomada como la salida del proceso. Perturbaciones. Son señales que afectan el valor de la salida del sistema de control. Estas pueden ser internas o externas. Retroalimentación. Esta característica le permite a un sistema de control el comparar el valor que se desea obtener con el valor que se tiene en realidad, para poder corregir el error que se produzca en el mismo. 2.1.3.2. Tipos de Sistemas de Control 2.1.3.2.1. Sistemas de lazo abierto Son sistemas sencillos en los que la señal de entrada no se compara con la señal de salida, por lo que poseen menos capacidad de control que los sistemas de lazo cerrado. Nise, N (2004) afirma que, al no poseer realimentación no es posible corregir errores que se presenten por perturbaciones en el sistema, lo que lo hace un sistema inestable. El funcionamiento de este tipo de sistemas depende solamente de su calibración. “Un sistema de control en lazo abierto utiliza un dispositivo de actuación para controlar el proceso directamente sin emplear realimentación” (Dorf & Bishop, 2005, p. 2). Un ejemplo de un sistema de lazo abierto puede ser el uso de un aire acondicionado en una habitación. El aire está configurado para mantener una temperatura de 25°C, pero este no posee un indicador que le diga que la temperatura de la habitación se encuentra realmente en 25°C, todo depende de cómo fue calibrado. 16 Controlador Temperatura deseada Equipo de aire acondicionado Temperatura de la habitación Figura 7. Ejemplo de sistema de lazo abierto 2.1.3.2.2. Sistemas de lazo cerrado Son sistemas con mayor grado de complejidad. Poseen realimentación entre la entrada y la salida, por lo que estos sistemas son capaces de corregir errores por perturbaciones que se presenten en el sistema, lo que lo hace un sistema más robusto y estable. También son llamados sistemas de realimentación. “Un sistema de control en lazo cerrado usa una medida de la salida y la realimentación de esta señal para compararla con la salida deseada” (Dorf & Bishop, 2005, p. 3). Su capacidad de control es mayor que los sistemas de lazo abierto, por lo que estos sistemas son más utilizados en las industrias. Temperatura deseada Controlador Equipo de aire acondicionado Temperatura de la habitación Sensor Figura 8. Ejemplo sistema de lazo cerrado El mismo ejemplo del aire acondicionado puede ser tomado en cuenta, con la diferencia que esta vez el sistema posee un sensor de temperatura colocado para medir la temperatura de la habitación y así poder corregir en caso de que la temperatura no sea 25 °C como en el ejemplo anterior. Mandal, A (2006) clasifica a los sistemas como auto-corregibles y no autocorregibles, a los sistemas de lazo cerrado y a los sistemas de lazo abierto respectivamente. 17 2.1.3.2.3. Control secuencial Hay sistemas de control en los que la variable que se necesita controlar es el tiempo. En un proceso que contiene varias etapas, estas se ejecutan en un orden específico con la duración de tiempo que se le asigne a cada uno (ABC de la mecatrónica). Un buen ejemplo seria el del control de una lavadora de ropa. Tabla 6. Ejemplo de control secuencial, control de una lavadora Minutos 1 2 3 4 5 6 7 8 9 10 11 Lavar Llenar Agitar Centrifugar Vaciar X X X X 13 14 15 16 17 X X X X Enjuagar/Secar X X 12 X X X X X X X (ABC de la Mecatrónica) X X X X X X X 2.1.4. TRANSDUCTORES Y SENSORES Para poder captar variables del entorno físico y que el PLC pueda interpretarla y tomar las acciones de control almacenadas en la unidad de memoria es necesario utilizar dispositivos conocidos como sensores y transductores. Sinclair (2001) define a los transductores son dispositivos capaces de tomar una variable y convertirla en otro tipo de variable. De acuerdo con lo presentado en varias publicaciones (Onwubolu, 2005; Morris, 2001) se puede afirmar que, un sensor es un dispositivo que tiene la capacidad detectar o medir una variable física tomada del entorno por ejemplo fuerza, presión, temperatura, volumen, etc. A su vez el sensor se encarga de detectar o medir la variable física, transmitirla al transductor, el cual se encarga de convertirla en una señal de tipo eléctrico para que el dispositivo de control pueda interpretarla. 18 Los transductores pueden clasificarse en dos tipos según la señal convertida: transductores análogos y transductores digitales. Los transductores analógicos son aquellos que guardan una relación de proporcionalidad entre la señal medida y la señal enviada, por ejemplo los transductores de fuerza, mientras mayor fuerza se aplica, mayor es el voltaje que se obtiene a la salida. Los transductores digitales son aquellos que manejan niveles lógicos de voltaje, estos pueden ser altos o bajos, por ejemplo los detectores de metales, cuando se detecta un metal, envía un nivel lógico alto, y cuando no se detecta ningún metal este envía un nivel lógico bajo. Los sensores se pueden clasificar también como sensores activos y pasivos. Los sensores activos son aquellos que pueden generar una señal sin necesidad de una fuente externa de alimentación. Por ejemplo las celdas fotovoltaicas, termocúplas, dispositivos piezoeléctricos, etc. Los sensores pasivos son aquellos que necesitan de una fuente externa de alimentación para poder general una señal. Por ejemplo sensores infrarrojos. Figura 9. Transductor de presión (ABC de la mecatrónica) 2.1.4.1. Switches De acuerdo con lo publicado por Hackworth, J & Hackword R (2003) los switches son dispositivos de entrada que pueden ser considerados como 19 sensores debido a que al ser activados estos envían una señal al dispositivo de control. Permiten el paso o la interrupción de la corriente al ser activados, sea esta corriente DC o AC. Pueden ser normalmente abiertos o normalmente cerrados. La interpretación de su señal también puede ser interpretada como estados lógicos, cero lógico o uno lógico. También hay swithces en forma de pulsador, de los cuales pueden ser autoenclavados y otros sin efecto autoenclavador. Normalmente se utilizan para que el operador ingrese la operación deseada. Están compuestos por dos láminas laterales separadas, y una lamina central que permite el contacto entre estas dos para que la corriente circule. Figura 10. Switch on/off (Sinclair, 2001) 20 Figura 11.Switch pulsador (Sinclair, 2001) 2.1.4.2. Luces indicadoras Todos los paneles de control usan luces indicadoras. La función de estas luces es indicar el estado del funcionamiento de la máquina. (Hackworth, J & Hackword R (2003) Figura 12. Luces indicadoras 21 2.1.4.3. Sensor de nivel Estos sensores permiten conocer la distancia ocupada por una sustancia ya sea esta liquida o solida. Existen varios tipos de sensores como: desplazamiento (flotador), presión, radioactivo, capacitivo, ultrasonidos, conductividad, radar. Cada uno tiene diferentes formas de funcionar pero todos cumplen con la misma función. Los sensores de presión también pueden ser utilizados para medir el volumen de un líquido. Figura 13. Sensor de nivel 2.1.5. ACTUADORES Los actuadores son los elementos finales de control. Son elementos irremplazables cuando se trata de sistemas de control de movimiento mecatrónico. 22 Los actuadores son dispositivos que reciben la señal de salida enviada por la unidad de control, generalmente reciben energía eléctrica y la convierten en energía mecánica. Los actuadores también son una forma de transductores. (Pons, J, 2005) Existen 4 tipos de actuadores: Electrónicos Eléctricos Hidráulicos Neumáticos Los actuadores son utilizados en sistemas mecatrónicos. Para este proyecto se utilizan actuadores eléctricos ya que solo necesitan de energía eléctrica como fuente de poder. 2.1.5.1. Motores Eléctricos Los motores eléctricos son máquinas eléctricas que esencialmente convierten la energía eléctrica en movimiento o trabajo mecánico a través de medios electromagnéticos (Videla). Los motores pueden dividirse en dos grandes grupos, en motores de corriente continua y en motores de corriente alterna. Básicamente los motores de corriente alterna se componen de dos partes, del estator y del rotor. “El rotor está constituido por chapas magnéticas de sección circular, con agujeros periféricos que se rellenan con aluminio inyectado o centrifugado unidos a ambos extremos por tapas del mismo material, constituyendo lo q se denomina como rotor en jaula de ardilla o también rotor en cortocircuito, por ser una resistencia muy pequeña”(Viloria, J, 2006, p. 269). 23 “El estator está constituido por chapas magnéticas, con ranuras abiertas en las que se alojan los conductores que forman las bobinas” (Viloria, J, 2006, p. 269). El estator es la parte externa donde se encuentran las bobinas por las cuales circula la corriente alterna para generar el campo magnético rotatorio. El rotor es la parte interna que está unido a un eje de salida, es la parte del motor que gira. Los motores de corriente alterna se pueden clasificar por: a) Por su velocidad de giro 1. Asíncronos 2. Síncronos b) Por el tipo de rotor 1. Motores de anillos rozantes 2. Motores con colector 3. Motores de jaula de ardilla c) Por su número de fases de alimentación: 1. Monofásicos 2. Bifásicos 3. Trifásico 2.1.5.1.1. Motor Jaula de ardilla Acorde con las publicaciones (Hughes, 2006; Rodriguez, 2008) se puede afirmar de los motores jaula de ardilla lo siguiente: Es un motor de inducción que puede ser monofásico o trifásico que contiene un rotor de jaula de ardilla. Generalmente los motores con este tipo de rotor son llamados motores de jaula de ardilla, toman este nombre porque su rotor se asemeja a las ruedas para hacer ejercicio de los hamsters. 24 Este tipo de motor se lo puede encontrar en casi todos los equipos domésticos y en las industrias debido a su eficiencia, tienen buen rendimiento, no poseen escobillas, lo que hace que su manteamiento sea económico. El rotor está formado por barras de aluminio o cobre distribuidas longitudinalmente, conectados en sus extremos en corto circuito por medio de unos anillos. El estator posee devanados que hacen que el campo magnético rote alrededor de rotor. Esto induce una corriente en las barras longitudinales. La reacción que se produce entre el campo magnético y la corriente que circula en las barras produce una fuerza electromotriz lo que hace que el rotor gire. Este tipo de motores tienen un núcleo de hierro que sirve para llevar el campo magnético a través del motor. El rotor gira un poco más lento que el campo magnético, esto recibe el nombre de deslizamiento, el cual aumento cuando se aumenta la carga. Figura 14. Motor jaula de ardilla (Hughes, 2006) 25 2.1.5.2. Electroválvulas Para realizar control en sistemas neumáticos e hidráulicos se utilizan válvulas para poder controlar el sentido del flujo de un fluido. Hay válvulas que controlan si el fluido pasa o no, se las denomina válvulas on/off. (Bolton, W, 2006). Las electroválvulas son válvulas que para ser activadas necesitan de corriente eléctrica. Hay varios tipos de válvulas, las hay normalmente cerradas que al recibir el pulso eléctrico se abren, o normalmente abiertas que al recibir el pulso eléctrico se cierran. Las electroválvulas se componen de dos elementos: el solenoide, y la válvula. Dependiendo del tipo de electroválvulas algunas necesitan ser alimentadas constantemente para pasar de un estado a otro, otras solo con un impulso eléctrico pasan de un estado a otro, y con el siguiente pulso regresan a su estado anterior, otras cuentan con un solenoide para abrir la válvula y otro para cerrarla. Figura 15. Electroválvula 26 2.1.6. LENGUAJE DE PROGRAMACIÓN En la actualidad existen tres lenguajes de programación que se han difundido mayormente a nivel mundial, estos son: Lenguaje de contactos o Ladder. Diagrama de funciones.(FBD3) Lenguaje Booleano (Lista de instrucciones). De estos tres, el lenguaje de programación más popular es Ladder o lenguaje de contactos, o de escalera. Este lenguaje de programación se lo llama lenguaje de escalera porque se asemeja a una con dos renglones rieles verticales y varias líneas horizontales que representan los escalones. Los rieles verticales son de alimentación, el riel izquierdo representa un conductor de tensión y el derecho representa la tierra, en las líneas horizontales se encuentran los circuitos de control que definen la lógica a través de funciones. (Musalem, R) Su popularidad se le acredita a que está basado en diagramas eléctricos de control clásicos. Cualquier persona con estos conocimientos le será muy fácil adaptarse a este lenguaje de programación. Para ejecutar un programa el PLC lo realiza en orden, de arriba hacia abajo y de izquierda a derecha, primero los contactos y luego las bobinas. La programación FBD utiliza bloques de funciones lógicas. Es muy cómodo para técnicos que están acostumbrados a trabajar con circuitos de compuertas lógicas. A continuación se puede apreciar dos ejemplos de programación Ladder y su equivalente en FBD. 3 Function Block Diagram. Diagrama de funciones 27 Figura 16. Ejemplo 1 de programación FBD Figura 17. Ejemplo 1 de programación Ladder 28 Figura 18. Ejemplo 2 de programación FBD Figura 19. Ejemplo 2 de programación Ladder 29 3. METODOLOGÍA 3. METODOLOGÍA 3.1. METODOLOGÍA MECATRÓNICA “La mecatrónica está compuesta de “meca” de mecanismo y por “trónica” de electrónica” (Yasakawa, citado en Bishop 2008, p). “El termino mecatrónica se usa para describir la integración de sistemas de control basados en microprocesadores, sistemas eléctricos y sistemas mecánicos. Un sistema mecatrónico no es simplemente la unión de sistemas eléctricos y mecánicos, y es más que un simple sistema de control: es la integración completa de todo lo anterior” (W. Bolton, citado en Bishop 2008). “Mecatrónica se refiere al diseño integrado de los sistemas buscando un menor costo, una mayor eficiencia y mayor confiabilidad y flexibilidad desde el punto de vista mecánico, eléctrico, electrónico, de programación y de control” (ABC de la mecatrónica, p. 2). He citado tres conceptos de diferentes autores sobre la definición de mecatrónica, con los cuales se puede afirmar que la mecatrónica es la integración de diferentes disciplinas que envuelven a los sistemas mecánicos, eléctricos, electrónicos, de control, y para su metodología de diseño se requiere hacer un análisis integrado de todas las disciplinas para que este pueda ser flexible, rentable y confiable. En el siguiente gráfico representa a los elementos claves de la Mecatrónica. 30 Figura 20. Elementos claves de la Mecatrónica (Bishop, 2008) 3.1.1. ANÁLISIS DE REQUERIMIENTOS DEL PROYECTO Para cumplir con lo planteado en este proyecto se requiere lo siguiente: Descripción de componentes eléctricos motor, válvulas, luces indicadoras, protecciones. Descripción de componentes de control sensores, pulsadores, PLC, lógica de control. Diseño mecánico, ubicación de los componentes de la lavadora. 3.1.1.1. Actuadores 3.1.1.1.1. Motor El motor de la lavadora en cuestión, se encuentra en buen estado por lo que se lo puede utilizar. Este es un motor trifásico de inducción. Las características del funcionamiento del motor son las siguientes: El motor se encuentra conectado por medio de una polea, con diámetro de 6.5 cm, esta polea se comunica por medio de una banda elástica, con una 31 rueda de 49.3 cm de diámetro, esta rueda se conecta a un eje de 5 cm de diámetro, están conectados por medio de una ranura para poder transmitir el movimiento de giro. El eje está soldado al tambor de la lavadora. Este eje interactúa con unos rodamientos dentro de la manzana, los cuales le permiten girar. El motor posee dos bobinados independientes lo que le permite girar a dos velocidades distintas. A baja velocidad se controla el motor para que gire tanto en sentido horario como antihorario. En la velocidad alta el motor solo gira en sentido antihorario, esta velocidad se usa para el centrifugado. Tabla 7. Características del motor de la lavadora Características Tipo Bobinados Voltaje de funcionamiento Velocidad del motor Potencia Frecuencia de funcionamiento Motor AC de la lavadora Jaula de ardilla, motor de inducción 2 208…240 VAC 360/3450 RPM 330/1470 W 60 Hz Figura 21. Motor AC de la lavadora 32 3.1.1.1.2. Válvulas La lavadora necesita de 2 electroválvulas, una válvula para el abastecimiento y otra válvula para el drenado del agua que se utiliza en el proceso. Una vez que se acciona uno de los programas, la válvula de ingreso de agua permite su paso, se mantiene activa hasta que el switch de nivel se active, en ese momento esta válvula detiene su funcionamiento. La válvula de desalojo de agua se activa en cada ciclo de drenaje. Tabla 8. Características de las válvulas de agua Características Tipo Voltaje de funcionamiento Frecuencia de operación Estado Diámetro Válvulas de abastecimiento On/off 220VAC 60 Hz 4 NC 3/4” Válvula de drenaje On/off 220VAC 60 Hz 5 NA 2” Figura 22. Válvulas de ingreso de agua 4 5 Normalmente Cerrado. Normalmente Abierto. 33 3.1.1.1.3. Luces indicadoras Las luces indicadoras que se usaran son luces de 22 mm de diámetro y con voltaje de funcionamiento de 220 VAC. Las luces indicadoras están directamente conectadas al PLC, se ubicaron 3 luces indicadoras, cumplen con el siguiente funcionamiento: La luz verde realiza parpadeos con intervalos de un segundo cuando está realizando un proceso. La luz amarilla se parpadea durante 10 segundos una vez que el proceso ha terminado. La luz roja se enciende cuando se ha presionado el pulsador de paro de emergencia o cuando la puerta se encuentra abierta. Figura 23. Luces indicadoras 22 mm 3.1.1.2. Protecciones 3.1.1.2.1. Contactor LC1-D09 Se utilizaron 3 contactores LC1-D09 para el control del motor, los cuales son activados por medio de la señal del PLC. 34 Los contactores reciben la señal del PLC y permiten que el motor reciba alimentación. Se necesitan 3 contactores de las mismas características para realizar el control del motor, para poder cambiar entre las 2 velocidades que posee el motor, y para poder cambiar el sentido de giro en la velocidad baja. El contactor #1 activa el giro antihorario, el contactor #2 activa el giro horario y finalmente el contactor #3 se lo utiliza para realizar el giro horario a máxima velocidad. Características Tabla 9. Características contactor LC1-D09 Temperatura alrededor del dispositivo Número de polos Corriente máxima de operación Voltaje máximo de operación Limites de frecuencia Protección por fusible de cortocircuito Tiempo de operación Almacenamiento Operación 3 9A 690 V 25…400 Hz 20 A Cerrando -60…+80 °C -5…+55°C Abriendo 4…19 ms 12…22 ms Figura 24. Contactor LC1-D09 35 3.1.1.2.2. Breaker de circuito de control Este breaker se encarga de proteger al dispositivo de control. Normalmente un PLC no consume mucha corriente, pero es necesario que se coloque una protección ya que el PLC está conectado a la misma red que el motor. Una vez que la corriente llega a 2 A este dispositivo se encarga de interrumpir el paso de la corriente, abriendo su contacto para que el PLC no sufra daños. Puede ser reactivado manualmente. Características Numero de polos Voltaje Corriente máxima Tabla 10. Características breaker 1 230…240 VAC 2A Figura 25. C60N 3.1.1.2.3. Breaker de alimentación Este dispositivo se encarga de proteger todo el circuito. Es la conexión entre la alimentación y el circuito. Cuando la sumatoria de las corrientes que circulan por cada uno de sus polos sobrepasa los 20A, el breaker se encarga de automáticamente interrumpir el paso de la corriente y así evitar que los 36 elementos eléctricos conectados al breaker sufran daños. Puede ser reactivado manualmente. Características Tabla 11. Características breaker DG63C20 Numero de polos 3 Voltaje 415 VAC Corriente soportada 20 A Temperatura calibrada 30°C Frecuencia de operación 50/60 Hz Figura 26. DG63C20 3.1.1.3. Sensores 3.1.1.3.1. Sensor de nivel de agua El sensor encargado de medir el nivel de agua dentro del tanque de la lavadora es un switch de presión. Este switch puede ser calibrado para medir desde 6.3 hasta 8 pulgadas (9,1 – 20,3 mm) de agua, lo que produce una presión de 0,22 a 0,28 psi (1,56 – 1,99 Kpa). Funciona de la siguiente forma, mientras el agua ingresa al tanque, el aire que ocupaba este espacio es desplazado a través de una manguera, el 37 contacto se acciona una vez que se ha alcanzado el nivel calibrado. El switch dispone de contactos NA y NC, una vez que se activa el switch el contacto NA se cierra y el contacto NA se abre. Para este proyecto se toma la el contacto NA. Figura 27. Sensor de nivel de agua 3.1.1.3.2. Pulsadores Se utilizara pulsadores de 16 mm de diámetro y funcionamiento de 220 VAC. Los pulsadores se encuentran directamente conectados al PLC para activar los diferentes programas. Se ubicaron 4 pulsadores de color verde para los diferentes programas y uno de color rojo para el paro de emergencia. Figura 28. Pulsador 16 mm 38 3.1.1.3.3. Sensor magnético Se colocó un sensor magnético en la puerta para conocer su estado, es decir si se encuentra abierta o cerrada. El sensor está compuesto por dos elementos magnéticos, un switch normalmente abierto y un imán independiente. El switch se lo colocó en el cuerpo de la lavadora y se lo conectó en serie con la fuente y el PLC. El imán se lo situó en la puerta, de tal forma que al cerrarse la puerta, el switch y el imán queden en paralelo y no muy separados para que el imán active el switch y cierre el circuito. Al momento de iniciar un programa de la lavadora, este no iniciará hasta que la puerta se encuentre cerrada. Mientras la puerta se mantenga abierta se mantendrá encendida la luz indicadora de color rojo. En el Anexo 7 se encuentra una lista resumen de las características de los elementos utilizados en el proyecto. Figura 29. Sensor magnético 39 3.1.1.4. PLC (Controlador Lógico Programable) El controlador que se utilizara en este proyecto es el PLC Zelio Logic modelo SR2-B201FUde la empresa Schneider Electric. Características Tabla 12. Características PLC Zelio SR2B201FU Velocidad de respuesta a las salidas Memoria de programación Comunicación Entradas/Salidas digitales Temperatura de funcionamiento 10ms 200 bloques en FBD 120 líneas en Ladder No 12E/8S -22…50°C Temperatura de almacenamiento -40…70°C Protección IP20 Tiempo de respaldo a 25° 10 años Display incorporado Si Capacidad para emitir mensajes en su propio display Si Voltaje de alimentación 100…240VAC Limites de volteje de alimentación 85…264 VAC Frecuencia de alimentación 50/60 Hz Corriente de alimentación Consumo en VA 100 mA a 100 VAC 50 mA a 240 VAC 11 VA Voltaje de isolación 1780 V (Documento Zelio SR2-B201FU) Figura 30. Zelio SR2-B201FU 40 2.1.1.1. Cálculos Para realizar la simulación del funcionamiento del motor de la lavadora en MATLAB es necesario obtener algunos datos del mismo, para esto se realizaron los siguientes cálculos. Cálculos Potencia Aparente = √3. . Ecuación [1] = √3 ∗ 220 ∗ 3.3 = 1.25 ∗ 10 Factor de Potencia cos = = 330 1.25 ∗ 10 Ecuación [2] = 0.264 Potencia Absorbida = √3. . . = √3 ∗ 220 ∗ 3.3 ∗ 0.264 = 331.97 Ecuación [3] Intensidad Absorbida (Rendimiento) Ecuación [4] = √3. . η. cosφ Debido a que la incógnita es el rendimiento (η), se despeja para obtener su valor. = √3. . 41 = 330 √3 ∗ 220 ∗ 3.3 ∗ 0.264 = 0.99 Rendimiento (Potencia Útil) Ecuación [5] = Se despeja la incógnita que en este caso es la potencia útil. = ∗ = 0.99 ∗ 331.97 = 328.65 Potencia Rotacional (Torque) = . Ecuación [6] Para obtener el torque del motor es necesario despejar de la formula de Potencia Rotacional. = Donde: 330 37.69 = / = 8.75 Pz = potencia aparente cos = factor de potencia Pa = potencia absorbida = rendimiento Pu = potencia útil I = intensidad absorbida 42 P = potencia rotacional T = torque = velocidad angular U = voltaje de alimentación Para revisar los cálculos de la velocidad angular 2 ( 2) véase Anexo 5. . 2.1.1.2. Calculo de protecciones = × Ecuación [7] Donde: IF = corriente de protección K = constante de protección 2.0 IN = corriente nominal = 2.0 × 3.3 = 6.6 Dado que la corriente de protección es de 6.6 A se seleccionó el contactor LC1-D09 el cual opera con una corriente máxima de 9A, bajo estas condiciones los contactores funcionaran bien y permitirán el correcto funcionamiento del motor. Para la selección del breaker de protección del circuito completo es necesario sumar la corriente de protección por cada fase que posee el circuito, en este caso se suma la corriente tres veces. = (6.6 + 6.6 + 6.6) = 19.8 Por lo que se selecciono el breaker con valor inmediato superior, en este caso el breaker DG63C20 se ajusta a los requerimientos. 43 El PLC solo necesita de una corriente de 50 mA para funcionar, pero puede soportar hasta 2 A, por lo que se selecciono el breaker C60N. 3.1.2. DISEÑO SIMULTANEO DE LOS COMPONENTES DEL SISTEMA Este es el resultado obtenido en base a los requerimientos del sistema. El diseño 3D de los componentes se lo realiza en Solidworks. Estos elementos son necesarios para poder realizar la simulación en Matlab. Primero se realizaron los diseños de cada elemento por separado. 3.1.2.1. Motor AC Figura 31. Diseño 3D motor AC 44 3.1.2.2. Zelio SR2B201FU Figura 32. Diseño 3D Zelio SR2B201FU 3.1.2.3. Tambor Figura 33. Diseño 3D tambor de la lavadora 45 3.1.2.4. Válvula de ingreso de agua Figura 34. Diseño 3D válvula de ingreso de agua 3.1.2.5. Sensor de nivel Figura 35. Diseño 3D sensor de nivel 46 3.1.2.6. C20 Figura 36. Diseño 3D breaker C20 3.1.2.7. C60N Figura 37. Diseño 3D breaker C60N 47 3.1.2.8. LC109D Figura 38. Diseño 3D contactor LC109D 3.1.2.9. Luz indicadora 22 mm Figura 39. Diseño 3D luz indicadora 22mm 48 3.1.2.10. Pulsadores 16 mm Figura 40. Diseño 3D pulsador 16mm 3.1.2.11. Lavadora Este es el resultado final del diseño 3D en el cual se encuentran integrados todos los componentes correspondientes a la lavadora. En el anexo 4 se encuentran las medidas completas del modelo 3D. Figura 41. Diseño 3D Ensamble de lavadora 49 3.1.2.12. Diagrama de flujo del programa A continuación se presenta el diagrama de flujo del diseño de los programas que serán accionados por los diferentes pulsadores ubicados en el panel de control. Los tiempos de cada ciclo de lavado son tiempos estándar obtenidos del programa de otra lavadora de la misma marca. 3.1.2.12.1. Etapa de Enjuague Figura 42. Diagrama de flujo etapa de Enjuague Durante el etapa de enjuague arranca el motor en sentido anti horario a velocidad baja durante 25 segundos, se detiene 3 segundos y luego vuelve a 50 arrancar el motor pero en sentido horario, lo hace durante 25 segundos, se detiene y se repite el bucle hasta cumplir con el tiempo de 2:54 minutos que dura la etapa completa, a su vez se abre la válvula de ingreso de agua al tanque hasta que el sensor de agua detecte que está al nivel calibrado y se cierra la válvula de ingreso de agua. 3.1.2.12.2. Etapa de Drenaje Figura 43. Diagrama de flujo etapa de Drenaje La Etapa de drenado el motor solo gira en sentido antihorario a velocidad baja y a su vez se abre la válvula de drenado de agua, la válvula de ingreso de agua se mantiene cerrada, esta etapa dura 1:00 minuto. 51 3.1.2.12.3. Etapa de Lavado Figura 44. Diagrama de flujo etapa de Lavado La etapa de lavado es similar a la etapa de enjuague con la diferencia que en esta etapa el operador debe agregar el detergente, de la misma forma gira el motor en sentido antihorario durante 25 segundos, se detiene 3 segundos para poder iniciar el giro en sentido horario durante 25 segundos más, se detiene 3 segundos y se repite este bucle hasta completar 5:10 minutos, a su vez se abre la válvula de ingreso de agua hasta que el sensor de agua indique que esta se encuentra al nivel calibrado. 52 3.1.2.12.4. Etapa de Centrifugado Figura 45. Diagrama de flujo etapa de Centrifugado Durante esta etapa el motor gira en sentido anti horario pero a la velocidad alta durante 5:00 minutos. La combinación de estas diferentes etapas conforman los diferentes ciclos de lavado. Durante todas las etapas la luz indicadora de color verde parpadea con intervalos de 1 segundo para indicar que la lavadora se encuentra trabajando. La luz indicadora de color rojo se enciende cuando se mantiene abierta la puerta o cuando se acciona el paro de emergencia. Ningún proceso podrá ser iniciado si se mantiene abierta la puerta. Si se abre la puerta o se acciona el paro de emergencia mientras la lavadora se encuentra trabajando el proceso actual se dará por terminado. La luz indicadora amarilla parpadea con intervalos de 1 segundo durante 10 segundos cuando todo el proceso haya terminado. 53 3.1.2.12.5. Programa 1 Figura 46. Diagrama de flujo Programa 1 54 3.1.2.12.6. Programa 2 Figura 47. Diagrama de flujo Programa 2 55 3.1.2.12.7. Programa 3 0 Lavadora en reposo Pulsador 3 1 1 Lavado 5:10 min 2 5:00 min Drenado 1:00 min 3 Enjuague 2:54 min 1:00 min 4 Drenado Repetición = 2 5 Centrifugado Figura 48. Diagrama de flujo Programa 3 56 3.1.2.12.8. Programa 4 0 Lavadora en reposo Pulsador 4 1 5:00 min 2 Enjuague 2:54 min 1:00 min 3 Drenado Repetición = 2 4 Centrifugado Figura 49. Diagrama de flujo Programa 4 3.1.3. Simulación y Prototipo Para el desarrollo de este sistema se realizo el diseño 3D del mismo en la herramienta CAD SolidWorks, luego este modelo fue importado a través del complemento Simmecanichs link, el cual genera un archivo de extensión “.xml” para que el modelo pueda ser interpretado por Matlab. Con este archivo Matlab genera el diagrama de bloques del sistema. Para poder simular dentro de Matlab es necesario que se agreguen otros componentes. 57 Figura 50. Diagrama de bloques del modelo Powergui El bloque de Powergui es necesario para la simulación de cualquier modelo de Simulink que contenga bloques SimPowerSystems. Se utiliza para almacenar el equivalente del circuito de Simulink que representa las ecuaciones espaciales de estado del modelo. Este bloque es necesario para que los bloques Three-Phase Programmable Voltage Source, Asynchronous Machine, Machine Measurement Demux puedan funcionar. Figura 51. Bloque Powergui 58 Fuente de Voltaje Trifásica Programable (Three-Phase Programmable Voltage Source) Este bloque genera una onda de voltaje sinusoidal trifásica con parámetros variantes en el tiempo. Se puede programar la variación del tiempo para la amplitud, fase, o la frecuencia del componente fundamental de la fuente. Además, dos armónicos pueden ser programados y superpuestos en la señal principal. Se encarga de suministrar el voltaje de alimentación al motor de la lavadora. Figura 52. Bloque de fuente de voltaje trifásica programable Máquina Asíncrona (Asynchronous Machine) Este bloque opera como un generador o como un motor. El modo de operación está determinado por el signo de torque mecánico: Si Tm es positivo, la máquina actúa como un motor. Si Tm es negativo, la máquina actúa como un generador. La parte eléctrica de la máquina esta representada por un modelo espacial de cuarto orden y la parte mecánica por un sistema de segundo orden. Todas las variables eléctricas y parámetros se refieren al estator. 59 Sistema eléctrico Donde: = + + = + ′ = + − = + ′ ′ = ′ ′ + ′ +( − ) ′ ′ = ′ ′ + ′ −( − ) ′ = 1.5 ( Sistema Mecánico ) = = 1 ( 2 − ′ = ′ ′ = + ′ = ′ + − + ) Figura 1. Bloque de máquina asíncrona 60 En los pines A, B, C se conecta la alimentación del motor, en el pin Tm se indica el torque, y el pin m proporciona la salida es decir produce el movimiento del motor. Máquina de Medición Demultiplexor (Machine Measurement Demux) Divide la medida de una señal del modelo de una máquina en varias señales. Para este sistema este bloque se lo utiliza para medir la velocidad y el ángulo de rotación del rotor. Figura 54. Bloque Máquina de medición demultiplexor Switch Manual (Manual Switch) Este bloque es un conmutador que selecciona una de las dos entradas para darle paso a través de la salida. Este switch puede ser manipulado antes de comenzar la simulación o durante la misma. Se lo utiliza para asignar manualmente un torque cero para el arranque del motor y luego se asigna la constante dos. Figura 55. Bloque Switch manual 61 Constante (Constant) Este bloque genera un valor constante real o complejo. El bloque puede generar un escalar, vector, o una salida matricial dependiendo de la dimensión del parámetro de la constante y el ajuste del vector que interpreta los parámetros como un parámetro de una dimensión. Para el caso de la simulación se utiliza una constante escalar real, se tienen las constantes cero y dos. Figura 56. Bloque Constante Tierra (Ground) El bloque de tierra se lo utiliza para realizar la conexión a tierra de la fuente trifásica. Derivador (Derivative) El bloque de derivado aproxima las derivadas de su entrada calculando donde du es el cambio del valor de la entrada y dt es el cambio de tiempo desde el intervalo de tiempo de simulación previo. El bloque acepta uno entrada y genera una salida. La salida inicial del bloque es cero. La precisión del resultado depende del tamaño del intervalo de tiempo tomado en la simulación. Intervalos más pequeños permiten una curva de salida más suave y más precisa de este bloque. Este bloque es utilizado para obtener la derivada de la velocidad angular con lo cual se obtiene la aceleración del motor. 62 Figura 57. Bloque Derivador Saturación (Saturation) El bloque de saturación impone límites superior e inferior a una señal. Cuando la señal de entrada se encuentra dentro del rango especificado por el límite inferior y límite superior, la señal de entrada no sufre ningún cambio. Cuando la señal esta fuera de estos límites, el bloque ajusta la señal al límite superior o inferior. Cuando los límites superior e inferior tienen el mismo valor el bloque tiene como resultado ese valor. Figura 58. Bloque Saturación Osciloscopio (Scope and Floating Scope) Este bloque muestra su entrada con su respectivo tiempo de simulación. Este bloque está mostrando la velocidad de entrada y la velocidad de salida. Figura 59. Bloque Osciloscopio 63 Multiplexor (Mux) Combina sus varias entradas en un solo vector como salida. Una entrada puede ser un escalar o una señal vectorial. Todas sus entradas deben ser del mismo tipo del mismo tipo de datos y del mismo tipo numérico. Los elementos del vector de salida toman su orden desde arriba hacia abajo o de izquierda a derecha de los puertos de las señales de entrada. En este sistema toma las señales de velocidad, ángulo de rotación del rotor y la aceleración y se las transmite al subsistema que contiene el modelo de la lavadora. Figura 60. Bloque Multiplexor Subsistema (Subsystem, Atomic Subsystem, Nonvirtual Subsystem, CodeReuse Subsystem) El bloque de subsistema contiene a un sistema. Puede representar subsistemas virtuales o sistemas no virtuales. En este caso este bloque es el que contiene el diagrama de bloques de la lavadora. Ver Anexo 3. Figura 61. Bloque Subsistema Este es el modelo que se genera a partir de la importación del diseño 3D en Solidworks. Dentro de Matlab este es el modelo utilizado para la simulación, en el cual se genera el movimiento del tambor de la lavadora de acuerdo con los datos del motor ingresados para la simulación. 64 Figura 62. Modelo 3D importado a MATLAB Inicialmente se arranca el motor con un torque de cero y a los 0.3 segundos se le asigna un torque superior, y a los 0.6 segundos el motor alcanza el equilibrio, es decir alcanza la velocidad para la cual fue diseñado el motor. En los siguientes cuadros se pueden apreciar los resultados del proceso de equilibro para que el motor alcance la velocidad deseada. 65 Figura 63. Velocidad de entrada Figura 64. Velocidad de salida 66 4. DESARROLLO DEL PRODUCTO MECATRÓNICO 4. DESARROLLO DEL PRODUCTO MECATRÓNICO 4.1. CONSTRUCCIÓN DEL SISTEMA Se instalo el sistema eléctrico para poder controlar y proteger el motor y el sistema de control. Los elementos que se instalaron fueron las protecciones del motor y los contactores para el control del mismo, la protección para el PLC, el PLC, y se realizo el cableado de estos elementos. Figura 65. Instalación de protecciones, contactores y PLC Adecuación de luces y pulsadores Se instaló los sensores y actuadores que la lavadora no poseía, entre estos los pulsadores, las luces indicadoras y el sensor magnético para conocer el estado de la puerta. 67 Por medio de un taladro se perforo el material de la lavadora, se realizaron sin agujeros para colocar los 5 pulsadores de 16 mm de diámetro. Figura 66. Perforación para pulsadores Figura 67. Panel Frontal perforado, pulsadores El diagrama eléctrico de la instalación realizada esta descrito en el Anexo 2. . 68 Se instalaron los pulsadores. Figura 68. Instalación de pulsadores Para los agujeros de las luces indicadoras se uso primero un taladro y luego un saca bocados para poder obtener el diámetro de las luces el cual es de 22 mm. Figura 69. Perforación para luces indicadoras 1 69 Figura 70. Perforación para luces indicadoras 1 El sensor magnético posee unos adhesivos para su colocación. El imán se instaló en la puerta. Figura 71. Instalación sensor magnético en la puerta Para instalar el switch magnético tuvo que ser removida la tapa delantera, instalar el switch paralelamente al imán antes instalado. 70 Figura 72. Instalación sensor magnético en la estructura Se desarrollo el programa que controla la lavadora en Zeliosoft que es el software propio de la compañía Schneider para este PLC. Se transfirió el programa a la lavadora a través del cable de comunicación serial adaptado con un conversor serial a usb y se realizaron pruebas con el producto físico. Figura 73. Programación del PLC 71 Al final se etiqueto los pulsadores para la facilidad de manipulación de la lavadora por medio de los operadores. Se enumero los pulsadores del uno al cuatro y al pulsador de paro de emergencia se lo represento con la letra E. En el Anexo 8 se describe como se debe manipular el equipo. Figura 74. Pulsadores etiquetados 72 5. CONCLUSIONES Y RECOMENDACIONES 5. CONCLUSIONES Y RECOMENDACIONES 5.1. CONCLUSIONES Se automatizó el sistema de control de la lavadora industrial remplazando el sistema de control electromecánico por un sistema de control electrónico para rehabilitar las funciones de la lavadora. Se diseñó e implementó un sistema de control capaz de realizar el proceso de lavado de forma automática. Se diseñó e implementó diferentes ciclos de lavado en la lavadora industrial a través de la programación de un PLC Zelio Logic. Se implementó una HMI constituida por cinco pulsadores para manipulación del dispositivo, y tres luces indicadoras del estado del mismo. El modo de supervisión que posee el software ZelioSoft facilitó la tarea de programación, ya que este nos permite visualizar en la computadora si la lavadora está funcionando de acuerdo a lo programado. 5.2. RECOMENDACIONES Implementar una pantalla en la que el usuario pueda ver qué proceso se está realizando. Remplazar detergente líquido por detergente en polvo para poder habilitar el dispensador automático de detergente. Implementar conexión a tierra para evitar daños en los equipos en caso de que se produzca una falla eléctrica. Desarrollar un sistema de supervisión remoto que le permita conocer el estado de la lavadora. Desarrollar un sistema para aprovechar el agua residual del proceso de lavado. 73 BIBLIOGRAFÍA 1. ABC de la Mecatrónica, Steren. 2. Beucher, O, (2008). Introduction to MATLAB & Simulink: A Project Approach (3a, Ed.). Alemania: Pearson Education. 3. Bishop R. H. (2008). The Mechatronics Handbook: Mechatronic Systems, Sensors, and Actuators (2a. Ed.). Estados Unidos: CRC Press. 4. Boltón, W. (2006). Mecatrónica SISTEMAS DE CONTROL ELECTRÓNICO EN INGENIERÍA MECÁNICA Y ELÉCTRICA (3ª. Ed.). México: Alfaomega. 5. Bolton, W. (2006). Programmable Logic Controllers (4ª. Ed.). Reino Unido: Newnes. 6. Bryan L. A. & Bryan E. A. (1997). Programmable Controllers: Theory and Implementation (2a. Ed.). Estados Unidos: Industrial Text Company. 7. Calculo de fusibles y protecciones, http://www.ramonmar.mex.tl /850627_CALCULO-DE-FUSIBLES-Y-PROTECION.html, Recuperado el 10 del 08 del 2011. 8. Chapman S, Máquinas Eléctricas (3ª. Ed.), McGraw Hill. 9. Conceptos de Electrotecnia para aplicaciones industriales http://www .sapiensman.com/electrotecnia/problemas36.htm Recuperado el 8 del 10 del 2011. 10. Control de velocidad de motores de inducción http://catarina.udlap.mx/u_dl_a/tales/documentos/lep/salvatori_a_m/capitu lo3.pdf, Recuperado el 15 del 08 del 2011 11. CREUS, A, (1997), INSTRUMENTACIÓN INDUSTRIAL (6ª. Ed.), España: Marcombo. 12. Dorf, R, & Bishop, R, (2005), Sistemas de control moderno (5a.Ed.). 74 Madrid: Pearson Education. 13. Formulas de motores de corriente alterna, http://www.nichese.com /formulas3.html, Recuperado el 10 del 08 del 2011. 14. Hackworth, J, & Hackworth F, (2003). Programmable Logic Controllers: Programming Methods and Applications, Prentice Hall 15. Hughes, A. (2006). Electric Motors and Drivers: Fundamentals, Types and Applications (3a. Ed.). Reino Unido: Elsevier. 16. Lenguajes de Programación, https://docs.google.com, Recuperado el 10 del 06 del 2011. 17. Lombard, M, (2011). SolidWorks 2011 Assemblies Bible, Estados Unidos: Wiley Publishing Inc. 18. Mandal, A, (2006), Introduction to Control Engineering Modeling, Nueva Delhi: New Age International. 19. Martínez B, Ingeniería de Diseño, http://www.bernardomartinezdiez .com/ blog/category/solid-works/, Recuperado el 5 del 07 del 2011. 20. Moore, H, (2007). Matlab para Ingenieros. México: Pearson Educación. 21. Morris, A, (2001) Measurement and Instrumentation Principles (1a.Ed.). Inglaterra: Butterworth-Heinemann. 22. Musalem, R, Programación en Escalera, www.elo.utfsm.cl/~elo372 /complemento1.pdf, Recuperado el 5 del 05 del 2011. 23. Nise, N, (2004), Control Systems Engineering (4a.Ed.). Estados Unidos: John Wiley & Sons,Inc. 24. Ogata, K, (2002), Modern Control Engineering (4a. Ed.), Estados Unidos: Prentice Hall. 25. Onwubolu, G, (2005), Mechatronics, Principles and Applications (1a.Ed.). 75 Butterworth-Heinemann. 26. Pawlak, A, (2007), SENSORS ANDACTUATORS IN MECHATRONICS: Design and Applications, Estados Unidos: Taylor & Francis Group. 27. Petruzella, F, (2005), Programmable Logic Controllers, Estados Unidos: McGraw-Hill. 28. Piedrafita, R, (2004). Ingeniería de la Automatización Industrial (2ª. Ed.). España: RA-MA. 29. Pons, J, (2005), Emerging Actuator Technologies, Gran Bretaña: John Wiley & Sons, Inc. 30. Presenting Zelio Logic Soft for Beginners, http://burtonelectrotechnical com/wordpress/wp-content/uploads/2011/09/Zelio-Logic-Software-forBeginners-Tutorial.pdf, Recuperado el 4 del 09 del 2011. 31. Relés inteligentes Zelio Logic, http://ssrica.com.ve /Rel%C3%A9%20Zelio%20Logic.pdf, Recuperado el 24 del 10 del 2011. 32. Rodríguez, D, & Vanegas, F, (2001), Automatización de una Lavadora Industrial de Ropa Utilizando Técnicas de Control Lógico Secuencial y Lógica Difusa. Pontifica Universidad Javeriana, Colombia. 33. Rodríguez, M, (2008), Máquinas asíncronas, http://personales.unican.es /rodrigma/PDFs/ asincronas%20caminos.pdf, Recuperado el 15 del 08 del 2011 34. Roldan, J, (2006). Tecnología Eléctrica Aplicada, (1ª. Ed.). España: Thomson 35. Sinclair, I, (2001). Sensors and Transducers (3ª. Ed). Reino Unido: Newnes 36. The Mathworks, Learning MATLAB 7(2005), http://www.mathworks.com/ 37. Tirabasso, J. Introducción a la programación de PLC’s. 76 38. Videla, A, MANUAL DE MOTORES ELECTRICOS, http://es.scribd.com /doc/2448049/Manual-de-motores-electricos, Recuperado el 30 del 07 del 2011. 39. Zelio Logic Tutorial http://www.adara-bg.com/techinfo/schneider /instructions/Programming%20Guide%20-%20Zelio%20Soft%202.pdf, Recuperado el 6 del 08 del 2011. 77 ANEXOS Anexo 1: PROGRAMA EN ZELIOSOFT 78 Anexo 2: CIRCUITO IMPLEMENTADO DESCRIPCIÓN PROTECCIONES DG63C20 C60N LC1-D09 79 PLC Entradas I1 = Pulsador 1 I2 = Pulsador 2 I3 = Pulsador 4 I5 = Pulsador 5 I6 = Sensor de nivel de agua IB= Sensor magnético de la puerta Salidas Q1= Velocidad baja horaria Q2= Velocidad baja antihoraria Q3=Velocidad alta antihoraria Q4= Válvula de desagüe Q5= Válvula de ingreso de agua Q6= Luz verde Q7= Luz roja Q8= Luz amarilla 80 Anexo 2: SUBSISTEMA DE LA LAVADORA EN MATLAB 81 Anexo 4. PLANO DE ENSAMBLE DE LA LAVADORA 82 Anexo 1. CÁLCULOS Potencia Aparente = √3 ∗ 220 ∗ 2.1 = 8 ∗ 10 Factor de Potencia = Potencia Absorbida 1470 8 ∗ 10 = 1.8375 = √3 ∗ 220 ∗ 2.1 ∗ 1.8375 = 1470.38 Intensidad Absorbida (Rendimiento) = 1470 √3 ∗ 220 ∗ 2.1 ∗ 1.8375 = 0.99 Rendimiento (Potencia Útil) = = 0.99 ∗ 1470 ∗ Potencia Rotacional (Torque) = 1470 361.28 / = 1455.67 = 4.06 83 Anexo 6. COMPARACIÓN CONTROL DEL LAVADO (Rodríguez, 2001) 84 Anexo 7. LISTA DE ELEMENTOS Elementos Dispositivo de control Zelio SR2B201FU Características Entradas/Salidas Alimentación 12/8 110 – 240VAC Lenguaje de programación FBD/Ladder/Grafcet Entradas Diámetro Alimentación 16mm 110 - 230 VAC Tipo Rango de trabajo Sensor de nivel switch de presión 6.3-8"/9,14 - 20,32 cm Sensor magnético switch magnético 2.25 cm Pulsadores Salidas Electroválvula de ingreso de agua Electroválvula de drenado Diámetro Estado Bobina 3/4" NC 220 VAC 2" NA 220 VAC Luces piloto Diámetro Alimentación 22 mm 110 – 230 VAC Alimentación Potencia Velocidad Motor 208…240 VAC 330/1470 W 360/3450 RPM Protecciones Capacidad de disipación Tipo DG63C20 20 A Térmico C60N 2A Fusible LC1-D09 Capacidad de disipación 9A Tipo Bobina Contactor 220 VAC 85 Anexo 8. CREACIÓN DE GUÍAS Y MANUALES DE FUNCIONAMIENTO INTRODUCCIÓN Información de Seguridad Advertencia El área en la que se encuentra la lavadora debe estar libre de combustibles, materiales como papel, pelusas de ropa, o químicos, etc. No se debe tocar el enchufe con la mano mojada. Precaución No intente reparar ni reemplazar componentes del artefacto. Utilizar la máquina con repuestos inapropiados podría causar incendio o descarga eléctrica. No desarmar los controles. Podría causar avería, o podría llevar una descarga eléctrica. Para desconectar el artefacto agarre el enchufe, no jale el cordón de alimentación. 86 IDENTIFICACIÓN DE PARTES Cuerpo 1 2 3 4 5 1. Compartimiento de detergente 2. Panel de control 3. Tambor 4. Puerta 5. Manija de la puerta 87 Panel de Control 1 2 6 3 4 7 5 8 El panel de control se encuentra compuesto por 5 pulsadores y 3 luces indicadoras. 1. Ejecuta programa numero 1 2. Ejecuta programa numero 2 3. Ejecuta programa numero 3 4. Ejecuta programa numero 4 5. Paro de emergencia 6. Luz indicadora de final de ciclo. 7. Luz indicadora de lavadora en uso. 8. Luz indicadora de paro emergencia y error. FUNCIÓN LUCES INDICADORAS Cuando ninguna luz se encuentra encendida significa que la lavadora se encuentra en espera. 88 Luz verde La luz indicadora de luz verde parpadea con intervalos de un segundo cuando se encuentra realizando el proceso de lavado. Luz roja Esta luz se enciende cuando la puerta se encuentra abierta o cuando se presiona el pulsador de paro de emergencia. Luz Amarilla Esta luz parpadea en intervalos de 1 segundo durante 10 segundos cuando la lavadora ha terminado el proceso. PROGRAMAS DE LA LAVADORA Programa numero 1 Ejecuta los siguientes procesos Enjuague (2:54min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Lavado (5:10min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Exprimido (5:00min). Este programa se ejecuta en un total de 26:46 min. 89 Programa número 2 Ejecuta los siguientes procesos Enjuague (2:54min), Drenado (1:00min), Lavado (5:10min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Exprimido (5:00min). Toma un total 22:52 min. Programa número 3 Ejecuta los siguientes procesos Lavado (5:10min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Exprimido (5:00min). Toma un total de 18:54 min. Programa número 4 Ejecuta los siguientes procesos Enjuague (2:54min), Drenado (1:00min), Enjuague (2:54min), Drenado (1:00min), Exprimido (5:00min). Toma un total de 12:48 min. INSTRUCCIONES DE LAVADO 1. Agregar la ropa que se va a lavar. 2. Cierre la puerta de la lavadora. Asegurarse que la puerta de la lavadora se encuentra cerrada, caso contrario el proceso de lavado no podrá ser iniciado. 90 3. Seleccione uno de los 4 programas de acuerdo a su criterio de suciedad de la ropa. 4. Agregue detergente. 5. Cuando la lavadora haya terminado parpadeara por 10 segundos la luz indicadora amarilla. En caso de que se haya confundido de programa 1. Presione el pulsador de paro de emergencia. 2. Espere que el motor se haya detenido completamente. 3. Vuelva a presionar el pulsador del programa que se desea ejecutar. 91