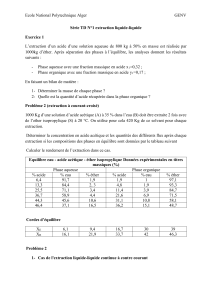

UNIVERSITE DE LUBUMBASHI FACULTE POLYTECHNIQUE Département de Métallurgie B.P. 1825 LUBUMBASHI Analyses statistique et métallurgique des performances de l’extraction par échange d’ions : Application à la purification d’une solution de sulfate de cobalt par la Duolite C467 Mémoire présenté et défendu en vue de l’obtention du Grade de Bachelier Ingénieur Civil en Métallurgie Par KENNETH KISOMA Christian Juillet 2021 UNIVERSITE DE LUBUMBASHI FACULTE POLYTECHNIQUE Département de Métallurgie B.P. 1825 LUBUMBASHI Analyses statistique et métallurgique des performances de l’extraction par échange d’ions : Application à la purification d’une solution de sulfate de cobalt par la Duolite C467 Mémoire présenté et défendu en vue de l’obtention du Grade de Bachelier Ingénieur Civil en Métallurgie Par KENNETH KISOMA Christian Directeur : Guy NKULU WA NGOIE, Professeur Encadreur : Constantin MULAJA TSHAKATUMBA, Assistant Année académique 2019 - 2020 “Simplicity is the ultimate sophistication” Leonardo Da Vinci À mes parents, À ma sœur, À mes frères, À mes nièces et neveux, À mon amoureuse, À ma grande famille, À mes amis et collègues, Aux communautés scientifiques, estudiantines et scolaires, Je dédie ce mémoire. Christian Kenneth Kisoma christiankennethkisoma@gmail.com RESUME Analyses statistique et métallurgique des performances de l’extraction par échange d’ions : Application à la purification d’une solution de sulfate de cobalt par la Duolite C467 Le présent travail porte sur les analyses statistique et métallurgique de l’opération d’extraction par échange d’ions et sur l’application de cette technique à l’élimination des impuretés d’une solution de sulfate de cobalt en utilisant la Duolite C467. En effet, il s’avère que le cuivre, le nickel, le zinc, le manganèse et le fer sont des contaminants pour les électrolytes de cobalt qu’il faut purifier. L’approche statistique par la méthodologie de Taguchi et l’analyse de variance (ANOVA) a permis d’investiguer l’influence de différents paramètres (pH initial, débit d’écoulement des solutions et temps de contact résine-solution) sur l’efficience du processus de purification. Deux phases d’élution sont également entreprises pour récupérer les extraits valorisables par concentration. La première a permis de récupérer le cobalt et la seconde, le cuivre. La solution traitée a été prélevée aux usines de SHITURU. Les rendements d’extraction obtenus dans les conditions optimales postulées sont de 18% cobalt ; 99,5% cuivre ; 38% nickel ; 81,38% zinc ; 47,47% manganèse et 67,38% fer pour les valeurs de 2,5 pour le pH initial; 8 BV/h pour le débit d’écoulement et de 2h15’ pour le temps de contact. Aussi, une concentration de 1,9 g/L de cobalt est atteinte lors de la récupération de cobalt à la première élution à 10 g/L d’acide sulfurique. La deuxième élution à 100 g/L d’acide sulfurique a permis de valoriser le cuivre en le concentrant jusqu’à 8 g/L. Les deux étapes d’élution se faisant à 4 BV/h d’écoulement de la solution d’acide en 1h30’ de temps de contact. L’opération d’extraction par la résine échangeuse d’ions s’est montrée très performante. Des investigations ultérieures faisant usage des résines imprégnées de solvants d’extraction devraient être envisagées pour améliorer les résultats obtenus. Mots clés : extraction, échange d’ions, résine, Duolite C467, statistique, métallurgie, purification, concentration, Taguchi, analyse de la variance (ANOVA). ABSTRACT Statistical and metallurgical analysis of the performance of ion-exchange extraction : Application to the purification of a cobalt sulphate solution by Duolite C467 The present work focuses on statistical and metallurgical analyses of the ion exchange extraction process and the application of this technique to the removal of impurities from a cobalt sulphate solution using Duolite C467. Copper, nickel, zinc, manganese and iron have been found to be contaminants for cobalt electrolytes that need to be purified. The statistical approach using Taguchi's methodology and analysis of variance (ANOVA) allowed to investigate the influence of different parameters (initial pH, flow rate of the solutions and resin-solution contact time) on the efficiency of this process. Two elution phases were also undertaken to recover extracts that could be recovered by concentration. The first one allowed the recovery of cobalt and the second one of copper. The treated solution was taken from the SHITURU plants. The extraction yields obtained under the postulated optimum conditions are 18% cobalt; 99.5% copper; 38% nickel; 81.38% zinc; 47.47% manganese and 67.38% iron for values of 2.5 for the initial pH; 8 BV/h for the flow rate and 2h15' for the contact time. Also, a concentration of 1.9 g/L of cobalt is achieved in the recovery of cobalt in the first elution at 10 g/L of sulphuric acid. The second elution at 100 g/L sulphuric acid allowed the copper to be recovered by concentrating it to 8 g/L. Both elution steps were carried out at 4 BV/h of acid solution flow in 1.5 hours of contact time. Further investigations using resins impregnated with extraction solvents should be considered to improve the results obtained. Keywords : extraction, ion exchange, resin, Duolite C467, statistics, metallurgy, purification, concentration, Taguchi, analysis of variance (ANOVA). TABLE DES MATIERES RESUME .......................................................................................................................... IV ABSTRACT ........................................................................................................................ V TABLE DES MATIERES ...................................................................................................... VI LISTE DES FIGURES ......................................................................................................... VIII LISTE DES TABLEAUX.........................................................................................................IX ABREVIATIONS ET ACRONYMES .........................................................................................X AVANT-PROPOS ...............................................................................................................XI INTRODUCTION GENERALE ................................................................................................ 1 CHAPITRE I REVUE BIBLIOGRAPHIQUE SUR L’EXTRACTION PAR LA RESINE ECHANGEUSE D’IONS .............................................................................................................................. 3 I.1 INTRODUCTION ....................................................................................................................... 3 I.2 TECHNIQUES D’EXTRACTION ...................................................................................................... 3 I.3 SYSTEME D’EXTRACTION LIQUIDE – SOLIDE ................................................................................... 4 I.3.1 Choix de la phase solide .............................................................................................. 4 I.3.2 Mécanismes d’extraction liquide – solide................................................................... 4 I.4 ÉCHANGE IONIQUE .................................................................................................................. 5 I.5 RESINES ECHANGEUSES D’IONS (REI) .......................................................................................... 5 I.5.1 Propriétés.................................................................................................................... 6 I.5.2 Classification de résines .............................................................................................. 7 I.6 PHENOMENE D’EXTRACTION PAR LA RESINE EN COLONNE ................................................................ 8 I.6.1 Thermodynamique – cinétique – hydrodynamique .................................................... 9 I.6.2 Cycle de traitement................................................................................................... 14 I.7 FACTEURS PREPONDERANTS POUR LA CINETIQUE EN COLONNES ...................................................... 14 I.7.1 Influence de l’équilibre réactionnelle ........................................................................ 14 I.7.2 Influence de la cinétique physique ............................................................................ 15 I.7.3 Influence des conditions opératoires ........................................................................ 16 I.8 APPLICATIONS DES REI EN METALLURGIE ................................................................................... 16 I.9 CONCLUSION ........................................................................................................................ 17 CHAPITRE II CARACTERISATION DES MATIERES PREMIERES ET PROCEDURES EXPERIMENTALES ............................................................................................................ 18 II.1 INTRODUCTION .................................................................................................................... 18 II.2 REACTIFS ET RESINES UTILISES ................................................................................................. 18 II.2.1 Origine et caractérisation de la solution de Sulfate de cobalt ................................ 18 II.2.2 Duolite C467 ............................................................................................................ 19 VI II.2.3 Autres réactifs .......................................................................................................... 19 II.3 MATERIELS ET MONTAGE EXPERIMENTAL .................................................................................. 20 II.3.1 Matériels .................................................................................................................. 20 II.3.2 Montage expérimental ............................................................................................ 20 II.4 PRETRAITEMENT DE LA RESINE ................................................................................................ 21 II.4.1 Analyse granulométrique ........................................................................................ 21 II.4.2 Conditionnement de la résine .................................................................................. 22 II.5 PREPARATION DES SOLUTIONS ................................................................................................ 22 II.5.1 Préparation des solutions d’acide sulfurique .......................................................... 22 II.5.2 Préparation des solutions d’hydroxyde de sodium .................................................. 23 II.5.3 Régulation de pH des solutions influentes ............................................................... 23 II.6 PROTOCOLES ET PLANS EXPERIMENTAUX ................................................................................... 24 II.6.1 Approche de la méthodologie de Taguchi ............................................................... 25 II.6.2 Choix des paramètres .............................................................................................. 26 II.6.3 Essais de chargement de la résine (Phase de fixation) ............................................ 27 II.6.4 Essais de déchargement de la résine (Phase d’élution) ........................................... 27 II.6.5 Mode opératoire ...................................................................................................... 28 II.7 PREPARATION ET CARACTERISATION DES ECHANTILLONS ............................................................... 28 II.8 CRITERES D’EVALUATION METALLURGIQUE ................................................................................ 29 II.8.1 Phase de fixation ..................................................................................................... 29 II.8.2 Phase d’élution ........................................................................................................ 30 II.9 ANALYSE DE LA VARIANCE (ANOVA) ....................................................................................... 30 II.10 CONCLUSION ..................................................................................................................... 32 CHAPITRE III PRESENTATION, INTERPRETATION ET DISCUSSION DES RESULTATS .............. 33 III.1 INTRODUCTION ................................................................................................................... 33 III.2 PURIFICATION DE LA SOLUTION DE SULFATE DE COBALT ............................................................... 33 III.2.1 Optimisation des paramètres selon Taguchi .......................................................... 34 III.2.2 Analyse de la variance ............................................................................................ 37 III.2.3 Diagrammes de Pareto ........................................................................................... 40 III.2.4 Conclusions et discussion ........................................................................................ 41 III.3 RECUPERATION DE COBALT A L’ELUTION................................................................................... 42 III.4 VALORISATION DE CUIVRE A LA REGENERATION ......................................................................... 43 III.5 MODELES D’EXTRACTION ...................................................................................................... 44 III.6 INTERPRETATION DES RESULTATS ............................................................................................ 46 III.7 PERFORMANCES DE L’IX A LA PURIFICATION.............................................................................. 47 III.8 CONCLUSION ...................................................................................................................... 48 CONCLUSION GENERALE ET PERSPECTIVES....................................................................... 49 REFERENCES & BIBLIOGRAPHIE ........................................................................................ 51 ANNEXES ......................................................................................................................... 54 VII LISTE DES FIGURES Figure I.1 – I : Permutation d'ions par une colonne ; II : Front de saturation dans une colonne de résine ; III : Propagation d’un Front de saturation dans la colonne (isochrone) ; IV : Front de percée de saturation (Lu, 2010) ............................................................................................. 9 Figure I.2 - Isothermes d'échange d'ions A et B. 1 : une isotherme linéaire 𝛼𝐵𝐴=1 (pas de préférences); 2 : une isotherme convexe 𝛼𝐵𝐴>1 (échange favorable à l’ion B) ; 3 : une isotherme concave 𝛼𝐵𝐴<1 (échange favorable à l’ion A) ; 4 : une isotherme sigmoïde (inversion d’affinité) (Lu, 2010) ............................................................................................... 11 Figure I.3 - Représentation schématique des étapes cinétiques de l’échange de l’ion A initialement dans la résine par l’ion B de la solution (ici de l’eau) après son passage à travers la couche limite de Nernst ou couche stagnante (Bachet, 2017) .................................................. 12 Figure I.4 - Deux types de limitation par diffusion. a : diffusion dans le film ; b : diffusion dans la particule (Lu, 2010) .............................................................................................................. 13 Figure I.5 - Schéma représentatif des courbes de répartition dans le cas d'une affinité importante (équilibre favorable : KA/B>1) ou inversement (équilibre défavorable : KA/B>1) (Mabrouk, 2012) ......................................................................................................................................... 15 Figure II.1 - Montage en série de 3 colonnes échangeuses d'ions ............................................ 21 Figure II.2 - Représentation schématique générale d'un processus (Cheikhi, 2008)................ 24 Figure III.1 - Effet des facteurs contrôlables avec leurs niveaux sur la performance statistique (S/B) pour l’extraction des métaux : Co, Cu, Ni, Zn, Mn, Fe .................................................. 36 Figure III.2 - Diagrammes de Pareto des effets normalisés pour les rendements d'extraction des métaux Co, Cu, Ni, Zn, Mn et Fe ............................................................................................. 41 Figure III.3 - Contribution de différents paramètres sur les rendements d'extraction des métaux Co, Cu, Ni, Zn, Mn et Fe .......................................................................................................... 45 VIII LISTE DES TABLEAUX Tableau I.1 - Comparaison entre différents types de résines selon la structure (Miller, et al., 2009) ........................................................................................................................................... 7 Tableau I.2 - Caractéristiques des groupes fonctionnels (Asma, 2017) ..................................... 8 Tableau I.3 - Résumé du triplet thermodynamique - cinétique - hydrodynamique (Monzie, 2003) ......................................................................................................................................... 10 Tableau II.1 – Composition chimique moyenne de la solution de Sulfate de cobalt utilisée ... 18 Tableau II.2 - Caratéristiques principales de la Duolite C467 (DuPont, 2021)........................ 19 Tableau II.3 - Modalités des différents paramètres d'extraction .............................................. 27 Tableau II.4 - Matrice de plan d'expérience pour les essais d'extraction ................................. 27 Tableau II.5 - Modèle récapitulatif du tableau d'analyse de la variance .................................. 32 Tableau III.1 - Résultats des essais de fixation (Rendements d’extraction) ............................. 33 Tableau III.2 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Co ............................................................................................................................................. 34 Tableau III.3 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Cu ............................................................................................................................................. 34 Tableau III.4 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Ni .............................................................................................................................................. 35 Tableau III.5 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Zn .............................................................................................................................................. 35 Tableau III.6 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Mn............................................................................................................................................. 35 Tableau III.7 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Fe .............................................................................................................................................. 35 Tableau III.8 - Analyse de la variance du rendement d’extraction de Co ................................ 38 Tableau III.9 - Analyse de la variance du rendement d’extraction de Cu ................................ 38 Tableau III.10 - Analyse de la variance du rendement d’extraction de Ni ............................... 38 Tableau III.11 - Analyse de la variance du rendement d’extraction de Zn .............................. 38 Tableau III.12 - Analyse de la variance du rendement d’extraction de Mn ............................. 39 Tableau III.13 - Analyse de la variance du rendement d’extraction de Fe ............................... 39 Tableau III.14 - Résultats d'élution à l'acide sulfurique concentré à 10 g/L ............................ 43 Tableau III.15 - Résultats d'élution à l'acide sulfurique concentré à 100 g/L .......................... 44 Tableau III.16 - Récapitulatif des ratios cobalt/élément........................................................... 47 IX ABREVIATIONS ET ACRONYMES ANOVA : Analyse de la variance (en anglais, Analysis of variance) BV : Volume du lit de résine (en anglais, Base-Volume) Conc. : Concentration DOE : Plan d'expériences (en anglais, Design of experiments) DVB : DiVinylBenzène ICP : Spectrométrie à plasma à couplage inductif IX : Extraction par échange d'ions (en anglais, Ion-Exchange Extraction) REI : Résine échangeuse d'ions SPE SX : Extraction en phase solide ou extraction liquide-solide (en anglais, Solid Phase Extraction) : Extraction par solvent (en anglais, Solvant Extraction) US : Usines hydrométallurgiques de Shituru X AVANT-PROPOS Ce mémoire sanctionne la fin du cycle de bachelier en sciences de l’ingénieur. Il étudiera l’opération d’extraction par échange d’ions par une application à l’hydrométallurgie du cobalt et se veut être une contribution aux connaissances actuelles sur la purification des solutions de sulfate de cobalt destinées à l’électroextraction. Le travail a été réalisé, pendant un mois, dans le laboratoire d’hydrométallurgie du département d’Etudes Métallurgiques (EMT - GCM / Likasi). Avant d’entrer dans le vif du sujet, nous souhaitons adresser nos remerciements à toutes les personnes qui, de loin ou de près, nous ont permis d’arriver au terme de ce travail. Nous voudrions remercier tout d’abord notre directeur, Monsieur Guy NKULU WA NGOIE, Professeur à la Faculté Polytechnique, et notre encadreur, Monsieur Constantin MULAJA TSHAKATUMBA. Ils nous ont accompagné tout au long de ce mémoire, de l’attribution du sujet au présent manuscrit. Nous vous remercions de votre confiance, de votre aide et de votre temps. Pour avoir mis à notre disposition un cadre propice de travail, nous remercions les autorités de la Faculté Polytechnique et Monsieur Joël TSHINYAMA, directeur du département d’accueil. Nous souhaitons également remercier tous les Professeurs, Chefs des Travaux et Assistants de la faculté pour leur dévouement et volonté d’élever l’esprit scientifique de leurs apprenants. Nos remerciements s’en vont aussi à tout le personnel que nous avons côtoyé au sein du laboratoire d’accueil. Que Monsieur Bienvenu MBUYA trouve en ces mots l’expression de notre gratitude. Nous tenons à remercier chaleureusement nos amis et collègues pour toutes les pauses, les discussions scientifiques (ou pas) et pour la bonne ambiance qui régnait dans les auditoires, laboratoires et ailleurs : Charles KABILA, Christy KALUNGA, Coralie MPESA, Djouberty N’SIMBI, Eloïs OKITANDJO, Glory RISN, Israël MWABA, Joël MWEWA, Jonathan KOJI, Josué TSHILOMB, Joyce KABWIKA, Magnifique MPANGA, Merveille FERUZI, Plamedie KISANGUKA, Sabine MONGA, San KABILA, Sarah NGOY, Sarah ZAINA. Enfin, un très grand merci à nos parents : Constantin KISOMA NGALA KUNDA et Marie ILUNGA MWAMBA, à notre fratrie : Kelly, Falonne, Kiss, Kass et Samy, et à nos neveux qui nous ont apporté ce soutien inconditionnel, affectif et moral dont nous avions besoin. Christian KENNETH KISOMA XI INTRODUCTION GENERALE L’extraction par échange d’ions joue un rôle de plus en plus important dans l’industrie hydrométallurgique pour les applications de purification et de concentration des électrolytes (Sole, et al., 2017). Par ailleurs, il est connu que l’électrolyse des métaux à partir des solutions aqueuses est réalisée à l’échelle de potentiel électrochimique standard. Cette échelle indique l’ordre de noblesse de différents métaux et montre la nocivité des métaux sur les produits visés lorsqu’ils sont sous forme d’impuretés dans les électrolytes (Kongolo, et al., 2005). Dans l’hydrométallurgie du cobalt, la présence de certains ions métalliques dans les électrolytes cause des problèmes de co-déposition. Le cuivre, le fer et le nickel sont préférentiellement réduits à la cathode, en présence de cobalt, à cause de leurs potentiels électrochimiques relativement élevés que celui du cobalt. Le zinc est aussi réduit à la cathode en raison de sa surtension d’hydrogène plus élevée (Kitala, et al., 1997). Le manganèse, quant à lui, pollue les cathodes par formation d’oxydes de manganèse (Mulaj, 1997). Pour faire face à ces impacts négatifs, l’hydrométallurgiste doit faire appel au bon procédé pour répondre aux exigences de pureté des solutions de cobalt dans les applications électrochimiques qui sont de normes élevées dépendant des spécifications du produit final souhaité (Tshakatumba, et al., 2021). En effet, diverses technologies ont été étudiées pour l’élimination de différents contaminants des métaux de base des électrolytes de cobalt, y compris la précipitation et l’extraction par solvant. Cependant, contrairement à la plupart des procédés d’extraction par solvant analogues, l’extraction par échange d’ions ne nécessite pas d’ajustements de pH pendant le procédé et les réactifs sont relativement bénins avec une faible empreinte carbone. L’automatisation des processus est également facile à réaliser avec une extraction poussée pour les faibles concentrations des contaminants (Sole, et al., 2016). Dans cet ordre d’idées, le présent travail s’inscrit dans le cadre d’un examen statistique et métallurgique de l’opération d’extraction par la résine et de l’application de cette technique à la purification d’un électrolyte de cobalt. Il présente un objectif double à savoir : − éliminer les contaminants tels que le cuivre, le nickel, le zinc, le manganèse et le fer d’une solution de sulfate de cobalt par une résine échangeuse d’ions (Duolite C467) en utilisant un plan d’expérience de Taguchi en vue de l’optimisation du procédé; 1 − étudier la purification par la méthode d’extraction liquide-solide dans le but d’investiguer l’influence des paramètres physico-chimiques par une approche statistique en utilisant l’analyse de la variance (ANOVA). Le but poursuivit est de trouver une corrélation entre les résultats de l’analyse statistique et ceux de l’analyse métallurgique du procédé. De surcroît, la phase de régénération de la résine permet de récupérer le cuivre extrait en le concentrant. Les électrolytes industriels de cobalt contiennent, le plus souvent, de faibles niveaux de contaminants. Pour cette raison, nous avons porté le choix sur la Duolite C467 qui est une résine extrayant principalement le zinc. Cependant, à différents pH, la Duolite C467 extrait les principaux contaminants, mais également le cobalt. Pour pallier au problème de coextraction de cobalt, nous prévoyons travailler dans des conditions qui minimisent l’extraction du cobalt et nous ajoutons une étape d’élution qui permettra de récupérer le cobalt extrait. Les paramètres dont nous investiguons l’influence sont : le pH initial, le débit d’écoulement de la solution influente et le temps de contact pour des essais en colonne. Hormis l’introduction et la conclusion, ce travail s’articule sur trois chapitres. Le premier chapitre présente les connaissances théoriques actuelles sur l’opération d’extraction par la résine. Le deuxième présente le matériel et les différentes méthodes utilisés pour les expérimentations. Le troisième traite de l’analyse et de l’interprétation des résultats de différents essais. 2 CHAPITRE I Chapitre I REVUE BIBLIOGRAPHIQUE SUR L’EXTRACTION PAR LA RESINE ECHANGEUSE D’IONS I.1 Introduction Dans le présent chapitre, nous proposons une synthèse bibliographique de principaux points du mémoire. L’objectif est, de prime abord, de comprendre les concepts et les mécanismes d’extraction par la résine échangeuse d’ions. Il est aussi de présenter les paramètres entrant dans le processus d’extraction liquide-solide ainsi que les applications réservées à cette technique en hydrométallurgie. I.2 Techniques d’extraction L’extraction est une technique utilisée pour extraire sélectivement un ou plusieurs composés d’un mélange initial, sur base des propriétés chimiques, physiques ou physico-chimiques. Le but étant d’isoler un ou plusieurs composés à partir d’un organisme (Benabdallah, 2016). Suivant la manière et le moyen utilisé, les techniques d’extraction peuvent être catégorisées en deux ; une classification basée sur l’opération (en continu ou discontinu) et une classification basée sur le type de phases. Selon la classification basée sur le type de phases, nous pouvons citer (Patel, et al., 2019): − l’extraction liquide-liquide, connue sous le nom d’extraction par solvant, dont la séparation est basée sur le partitionnement ; − l’extraction liquide-solide dont la séparation est basée sur le partitionnement et l’adsorption ; − et l’extraction par un fluide supercritique dont la séparation est basée sur le partitionnement avec chaleur appliquée. Dans le cadre de cette étude, nous parlons de l’extraction par échange d’ions comme technique d’extraction liquide-solide. 3 I.3 Système d’extraction liquide – solide L’extraction liquide-solide ou extraction en phase solide, en anglais Solid Phase Extraction (SPE), est une technique par laquelle un analyte souhaité, un cation ou un anion est concentré et séparé d’une matrice complexe sur une phase stationnaire de sorbant. Cette technique est une approche qui offre un certain nombre d’avantages importants. Elle réduit l’utilisation de solvants et l’exposition, diminue les coûts et le temps d’extraction, elle est sélective par le large choix de phases solides, d’extractants et de solvants, comme elle permet la régénération de la phase solide par un simple lavage adéquat (Chapuis, et al., 2005). Le principe de l’extraction en phase solide est basé sur le partage des composés entre une phase liquide, l’échantillon, et une phase stationnaire, l’adsorbant. Le processus se compose généralement de quatre étapes : la première est le conditionnement de la phase stationnaire ; la seconde est le dépôt de l’échantillon ; l’étape suivante est le lavage et la dernière est celle de l’élution (Humbert, 2010). I.3.1 Choix de la phase solide Le choix de l’adsorbant revêt une importance capitale. Il faut trouver celui qui pourra extraire avec un excellent rendement le(s) composé(s) d’intérêt tout en maintenant un extrait propre (c’est-à-dire sans extraire une grande partie des substances endogènes de la matrice). Les facteurs tels que la polarité relative du composé d’intérêt dans la matrice échantillon, l’insolubilité de la phase solide, le poids moléculaire, l’affinité vis-à-vis de l’élément à extraire, etc. sont les paramètres qui déterminent la force de rétention qu’aura celui-ci pour l’adsorbant choisi. Le choix de l’adsorbant permet de définir une sélectivité spécifique aux composés d’intérêt ainsi qu’une capacité de charge suffisante à l’entière adsorption de ceux-ci (Humbert, 2010). La simplicité du procédé de recyclage et la possibilité de l’adsorbant d’être imprégnée par des extractants organiques sont des critères à prendre en compte (Belbachir, 2011). I.3.2 Mécanismes d’extraction liquide – solide La récupération d’ions métalliques dans une extraction liquide-solide peut se faire par l’un ou une combinaison des mécanismes suivants (Belbachir, 2011): − adsorption ; − partage ; − échange d’ions ; − complexation ; 4 − et/ou chromatographie. Dans ce mémoire, nous nous limitons au mécanisme d’échange d’ions que nous expliquons dans les sections qui suivent. I.4 Échange ionique L’échange d’ions est un procédé dans lequel les ions d’une certaine charge contenus dans une solution (les cations, par exemple) sont éliminés de cette solution par adsorption sur un matériau solide (l’échangeur d’ions), pour être remplacés par une quantité équivalente d’autres ions de même charge émis par le solide. Les ions de charge opposée ne sont pas affectés (Dardel, 2016). Si nous représentons l’échangeur d’ions comme M+X-, pour montrer qu’il est ionisé (M+ étant l’ion soluble), nous le plaçons dans une solution de sel NY qui s’ionise pour donner des ions N+ et Y-, la réaction d’échange peut s’écrire comme suit (Kumar & Jain, 2013): 𝑀+ 𝑋 − + 𝑁 + + 𝑌 − ⟶ 𝑁 + 𝑋 − + 𝑀+ + 𝑌 − ( I.1 ) Cela ressemble à une simple réaction de déplacement entre deux sels MX et NY. Dans cet exemple (Équation I.1), les cations sont échangés, de manière similaire l’équation peut être écrite pour un échange d’ions lorsque l’ion soluble dans l’échangeur est un anion. L’échange d’ions est une technologie particulièrement adaptée au traitement de solutions de faible concentration. Il est à la base d’un grand nombre de procédés qui peuvent se classer en trois catégories principales : substitution, séparation et élimination (Dardel, 2016). L’un des objectifs que nous nous sommes fixés est d’éliminer les impuretés de cuivre, zinc, manganèse et nickel qui nuisent à l’électrolyse du cobalt en dépit de leur faible concentration dans les solutions cobaltifères. La méthode d’échange ionique par le procédé de séparation convient donc à notre étude. I.5 Résines échangeuses d’ions (REI) Les résines échangeuses d’ions (REI) sont des solides organiques, minéraux ou des solvants qui ont la propriété essentielle de pouvoir échanger des ions mobiles qu’elles contiennent avec des ions de même signe contenus dans l’électrolyte qui les entoure. Elles se présentent comme de particules sphériques, insolubles dans l’eau, mais hydratées. Elles sont constituées par un réseau macromoléculaire tridimensionnel appelé « matrice », de nature généralement hydrocarbonée et de caractère hydrophobe, portant de charges fixes qui sont les groupements fonctionnels 5 (groupements actifs hydrophiles), et retenant par attraction électrostatique des ions de signe opposés mobiles et échangeables (Amara, 2003). I.5.1 Propriétés Les propriétés générales d’une REI sont fonction de sa structure. Cette structure est déterminée lors de la synthèse pendant laquelle les caractéristiques fondamentales et déterminantes pour le comportement de la REI vont être imposées. Ces propriétés sont souvent interdépendantes. I.5.1.1 Affinité et taux de réticulation L’affinité de la REI exprime sa tendance à fixer certains ions plus que d’autres. Cette tendance est fonction de plusieurs paramètres, comme l’équilibre hydrophile-hydrophobe, la taille des ions, leur variance, leurs électronégativités et leurs propriétés périodiques. Dans les cas des REI classiques, les ions se classent selon l’ordre d’affinité pour une résine ; l’affinité est d’autant plus grande que la charge de l’ion est plus importante (Amara, 2003). Le taux de réticulation s’exprime en pourcentage de DiVinylBenzène (DVB), qui caractérise l’élasticité de la REI, car plus le taux de pontage est grand, plus la résine est dure et moins en moins élastique. Le taux de réticulation doit être bien ajusté afin de concilier une bonne stabilité tout en ayant les caractéristiques souhaitées du point de vue échange ionique (Amara, 2003). I.5.1.2 Sélectivité La sélectivité distingue les résines en fonction de leur disposition à fixer certains ions (Belbachir, 2011). Selon l’affinité de la REI utilisée, certains anions ou cations seront enlevés en premier. Ce qui détermine la sélectivité d’une REI est d’une part l’ion avec lequel elle a été régénérée et d’autre part la charge ionique, le poids moléculaire et la concentration des ions (Asma, 2017). I.5.1.3 Stabilité et longévité La stabilité représente la proportion du squelette à rester stable durablement tout en gardant sa capacité d’échange (Asma, 2017). Les REI sont très stables. Elles peuvent être soumises à des milliers de cycles opérationnels sans qu’il y ait modification ou dégradation physique ou chimique, ni baisse de capacité ou épuisement (Miller, et al., 2009; Amara, 2003). Cette stabilité est examinée selon plusieurs aspects : chimique, physique, thermique, osmotique, etc. I.5.1.4 Granulométrie et gonflement La dimension des grains est un facteur essentiel. Dans tous les cas, l’équilibre est d’autant plus vite atteint que la résine est plus divisée et que les grains sont divisés (Mulaj, 1997). 6 Au cours de l’échange d’ions, la configuration autours de chaque groupe actif de la résine se modifie. L’ion n’a en générale ni la même taille ni surtout la même couche d’hydratation que l’ion déplacé. La bille de résine peut donc gonfler ou se contracter considérablement au cours de la réaction (Belbachir, 2011). I.5.1.5 Porosité La porosité est définie comme le volume rempli par l’eau à l’intérieur du squelette de la résine. Elle indique l’existence de canaux et/ou de pores de taille définie variables suivant leur type (Belbachir, 2011). I.5.1.6 Capacité d’échange La capacité d’échange est la quantité d’ions que peut fixer une masse ou un volume de résine donné. Elle est le nombre de groupements fonctionnels (sites acides ou basiques) fixes contenus par unité de masse ou de volume. Elle est généralement exprimée en équivalents d’ions par kilogramme de résine sèche (Belbachir, 2011). I.5.2 Classification de résines Il existe plusieurs classifications des résines. Dans ce document, nous ne parlons que des classifications selon la structure et selon la nature du groupement fonctionnel. I.5.2.1 Selon la structure Deux catégories sont à distinguer ; les résines de type gel (Amberlite IR 120, etc.) et celles de type macroporeux (Duolite C467, etc.). Leur structure de base est identique ; c’est une structure macromoléculaire qui est obtenue dans les deux cas par copolymérisation, leur différence réside principalement dans la porosité (Amara, 2003). Le Tableau I.1 ci-dessous donne les différences nécessaires entre les deux types de résines. Tableau I.1 - Comparaison entre différents types de résines selon la structure (Miller, et al., 2009) Usages Apparence Porosité Degré de réticulation Changement de volume Résistance Capacité d’échange Cinétique Résines de type gel Utilisées dans la purification des eaux Transparent Fonction du degré de réticulation Résines macroporeux Largement utilisées dans les applications spéciales Opaque Fonction de la réticulation et du nombre de pores discrets Faible Élevé Considérable Faible Sensible aux agents oxydants et Bonne résistance chimique organiques Grande capacité d’échange Capacité d’échange réduite Cinétique d’élution rapide Cinétique lente 7 I.5.2.2 Selon le groupement fonctionnel Selon le groupement fonctionnel, il existe les résines échangeuses de cation (Amberlite IR 120, Duolite C 20, Lewatit CNP 80, Duolite C467, etc.), les résines échangeuses d’anions et les résines amphotères. Le Tableau I.2 ci-dessous résume les caractéristiques des groupes fonctionnels. Tableau I.2 - Caractéristiques des groupes fonctionnels (Asma, 2017) Type de résine Base Groupe fonctionnel Capacité [méq/ml] Cationique forte Sulfone 𝑆𝑂3− 1,7 – 2,1 Cationique faible Carboxylique 𝐶𝑂𝑂− 4 – 4,5 Anionique forte type I Anionique forte type II Anionique faible Ammonium quaternaire 𝑁 + (𝐶𝐻3 )3 type I Ammonium quaternaire 𝑁 + (𝐶𝐻3 )2 (𝐶𝐻2 )2 𝑂𝐻 type II Groupes amines 1 – 1,4 2 - 2,5 2–3 (𝐶𝐻3 )2 𝑁 Composés Ion ciblés régénérant Cations ou cations H+ ou Na+ divalents Cations divalents et H+ monovalents Anions et sulfate, nitrate, etc. OH- et Cl- Anions divalents et monovalents OH- Les résines amphotères échangent, quant à elles, simultanément des cations et anions. Elles ont la propriété de porter des groupements actifs cationiques et anioniques qui permettent ainsi d’effectuer des séparations entre les composés ioniques et les composés non ioniques (Amara, 2003). I.6 Phénomène d’extraction par la résine en colonne Supposons une colonne remplie d’une résine initialement sous forme A (cas I sur la Figure I.1). Si on fait percoler une solution contenant des ions B susceptibles de s’échanger avec les ions A, un front d’échange se forme et se déplace vers la sortie de la colonne (cas II sur la Figure I.1). Les premières couches de résine vont fixer les ions B et libérer une quantité équivalente d’ions A. Le processus se poursuivant, les premières couches de résine se saturent en B ; c’està-dire qu’elles atteignent un état d’équilibre avec la solution entrante. À partir de ce moment, ces couches ne se fixent donc plus de B et ce sont les couches situées en aval qui vont se saturer progressivement. Il y a donc propagation d’une onde ou d’un front de saturation. On peut 8 représenter graphiquement la répartition des ions dans la colonne par une courbe donnant, en fonction de la distance à l’entrée de la colonne, à des valeurs croissantes du temps, la concentration en ions B. Cette courbe à un instant donné est appelée « isochrone » de concentration (un exemple est illustré sur la Figure I.1). Au fur et à mesure de l’introduction de la solution d’alimentation de B dans la colonne, le front de saturation atteint les dernières couches de résine. Des ions B apparaissent alors dans l’effluent : c’est le point de percée. Au bout d’un certain temps, toute la colonne est saturée et la composition de l’effluent est identique à celle de la solution entrante (solution influente). On peut représenter, en fonction du temps, la concentration en ions B dans l’effluent à la sortie de la colonne (un exemple est donné sur la Figure I.1). Cette courbe est le front de percée de saturation (Lu, 2010). Figure I.1 – I : Permutation d'ions par une colonne ; II : Front de saturation dans une colonne de résine ; III : Propagation d’un Front de saturation dans la colonne (isochrone) ; IV : Front de percée de saturation (Lu, 2010) Les profils de concentration obtenus dépendent en fait de trois types de facteurs : les facteurs d’ordre thermodynamique, les facteurs cinétiques et l’hydrodynamique. I.6.1 Thermodynamique – cinétique – hydrodynamique Lorsque, dans un processus de purification, on veut mettre en œuvre un procédé d’échange d’ions, il faut le considérer sous différents aspects que nous pouvons résumer de la manière suivante (Tableau I.3) : 9 Tableau I.3 - Résumé du triplet thermodynamique - cinétique - hydrodynamique (Monzie, 2003) Thermodynamique Notions d’équilibre, sélectivité et affinité Cinétique Deux étapes nécessaires : diffusion et permutation. La diffusion étant l’étape limitante Hydrodynamique Notions d’écoulement, de phénomènes de dispersion et de perte de charge I.6.1.1 Aspect thermodynamique (Monzie, 2003; Lu, 2010) La réaction d’échange peut s’écrire avec le même formalisme qu’une réaction chimique. On considère l’échange : 𝑏𝑅𝑎 − 𝐴 + 𝑎𝐵 𝑏 ⟷ 𝑎𝑅𝑏 − 𝐵 + 𝑏𝐴𝑎 Où : ( I.2 ) a et b représentent les valences des ions L’équilibre thermodynamique Kth pourra être décrit grâce à une loi d’action de masse : 𝐾𝑡ℎ = 𝑎𝑅𝑎𝑏−𝐵 𝑎𝐴𝑏 𝑎𝑅𝑏𝑎−𝐴 𝑎𝐵𝑎 ( I.3 ) L’utilisation des activités n’étant pas aisée, ce sont souvent les concentrations qui sont utilisées, on définit ainsi le coefficient de sélectivité K : [𝑅𝑏 − 𝐵]𝑎 [𝐴]𝑏 𝑄𝐵𝑎 𝐶𝐴𝑏 𝐾= = 𝑏 𝑎 [𝑅𝑎 − 𝐴]𝑏 [𝐵]𝑎 𝑄𝐴 𝐶𝐵 ( I.4 ) Si on utilise les fractions ioniques, qui sont des concentrations normées et adimensionnelles, on obtient : 𝐾= 𝑦𝐵𝑎 𝑥𝐴𝑏 𝐶0 𝑏−𝑎 𝐶0 𝑏−𝑎 ( ) = 𝐾 ( ) 𝑋 𝑁 𝑦𝐴𝑏 𝑥𝐵𝑎 𝑁 ( I.5 ) Ces deux types de coefficient de sélectivité n’étant cependant pas constants, d’autres facteurs sont commodes et utilisés pour décrire l’échange, par exemple le facteur de séparation : 𝛼𝐵𝐴 = 𝑄𝐵 𝐶𝐴 𝑦𝐵 𝑥𝐴 = 𝑄𝐴 𝐶𝐵 𝑦𝐴 𝑥𝐵 ( I.6 ) Ce facteur étant adimensionnel, le choix des unités n’influencera pas sa valeur. Si l’ion préféré par l’échangeur est A, alors ce facteur est inférieur à 1 et inversement si B est l’ion préféré. Comme les constantes d’équilibre des réactions chimiques, ces facteurs varient avec la température. Toutefois, les énergies de liaison des ions, qui sont essentiellement électrostatiques, sont faibles et donc les variations des facteurs avec la température sont faibles. La sélectivité décroit avec la température. 10 Généralement, on représente l’équilibre par un diagramme appelé « isotherme » d’équilibre d’échange d’ions. Il représente la répartition entre la phase liquide et la phase solide d’un ion à l’équilibre, soit 𝑦𝑖 = 𝑓(𝑥𝑖 ) ou 𝑋̅𝑖 = 𝑓(𝑋𝑖 ), à température constante. La Figure I.2 présente quatre types d’isothermes : Figure I.2 - Isothermes d'échange d'ions A et B. 1 : une isotherme linéaire 𝛼𝐴𝐵 =1 (pas de préférences); 2 : une isotherme convexe 𝛼𝐴𝐵 >1 (échange favorable à l’ion B) ; 3 : une isotherme concave 𝛼𝐴𝐵 <1 (échange favorable à l’ion A) ; 4 : une isotherme sigmoïde (inversion d’affinité) (Lu, 2010) En présence de plusieurs ions, l’échangeur a une préférence pour l’un ou l’autre : quelques règles peuvent être données de manière qualitative. − Sélectivité et valence : un échangeur d’ions préfère en général le contre-ion de valence la plus élevée. De plus, cette préférence est d’autant plus forte que la solution est diluée et que la capacité de l’échangeur est grande. − Affinité, phénomènes de solvatation et de gonflement : la pression de gonflement et la taille des ions solvatés affectent aussi l’équilibre d’échange d’ions. La résine préfère le contre-ion qui produit le plus faible gonflement (à valence égale), autrement dit, celui dont le volume hydraté est le plus faible. On rencontre les séquences suivantes pour une résine cationique forte (type sulfonique) : Li+ < H + < Na+ < K + < Rb+ < Cs+ < Ag+ Mg2+ < Ca2+ < Sr2+ < Ba2+ Al3+ < Fe3+ Et pour une résine anionique forte : F -< OH -< Cl - < Br - < NO 3- < I - < SO 211 − Autres phénomènes : il existe d’autres phénomènes qui influent sur l’équilibre d’échanges comme la complexation, la formation de paires d’ions, etc… I.6.1.2 Aspect cinétique (Lu, 2010; Asma, 2017) La loi d’action de masse s’applique lorsque le système est à l’équilibre. Comme tout équilibre, il n’est en principe jamais atteint. La vitesse à laquelle le système se déplace vers l’état d’équilibre est réglée par un ensemble de phénomènes cinétiques. Plusieurs hypothèses sont émises afin de simplifier le traitement de la cinétique de l’échange d’ions : − Les billes de résines sont considérées sphériques et de taille uniforme. Elles contiennent initialement le contre-ion A et sont placées au sein d’une solution d’un électrolyte B vigoureusement agitée (B étant un autre contre-ion) ; − La modélisation de la cinétique de l’échange d’ions est effectuée dans le cadre du concept de la couche limite de diffusion de Nernst. Cette couche limite est une zone adhérente à la bille de résine au sein de laquelle il n’y a aucune agitation. Ainsi, seule la diffusion des espèces s’y trouvant permet leur transfert de la solution agitée vers l’intérieur de la bille de résine et vice-versa. La Figure I.3 suivante donne une représentation schématique des étapes cinétiques de l’échange d’ions : Figure I.3 - Représentation schématique des étapes cinétiques de l’échange de l’ion A initialement dans la résine par l’ion B de la solution (ici de l’eau) après son passage à travers la couche limite de Nernst ou couche stagnante (Bachet, 2017) Il est admis que le phénomène cinétique prépondérant dans les résines classiques est l’étape de diffusion, la réaction d’échange des deux ions sur le site étant très rapide (ce n’est pas le cas des résines chélatantes). 12 On distingue deux types de limitation par la diffusion : − La diffusion dans la particule elle-même, à l’intérieur du grain de solide : on parle de diffusion interne ou diffusion dans la particule. − La diffusion dans un film de liquide stagnant entourant la bille, ou couche limite laminaire (ce film est parfois appelé film de Nernst) : on parle alors de diffusion externe ou diffusion dans le film. Il est important de souligner que ces deux phénomènes diffusionnels, schématisés à la Figure I.4, sont en série : un ion donné franchit les deux étapes successivement. Par conséquent, le phénomène le plus lent déterminera la cinétique globale des deux. Figure I.4 - Deux types de limitation par diffusion. a : diffusion dans le film ; b : diffusion dans la particule (Lu, 2010) Le fait que l’échange d’ions soit stœchiométrique entraîne que les flux de diffusion des deux contre-ions échangés soient égaux, même si leur mobilité est différente. Cette équivalence de flux peut être expliquée de la manière suivante : l’ion le plus rapide va avoir tendance à diffuser plus rapidement, cependant cet excès de flux va avoir tendance à générer un champ électrique. Ce champ électrique aura tendance à ralentir l’ion le plus rapide jusqu’à l’égalité des deux flux d’échange. Les flux des contre-ions sont ainsi couplés électriquement ; les forces électriques ont un rôle prépondérant dans la cinétique d’échange d’ions. On parlera d’interdiffusion des contre-ions. I.6.1.3 Aspect hydrodynamique (Lu, 2010) L’étude de l’hydrodynamique concerne les effets qui sont liés à l’écoulement de la phase mobile et à la nature du lit. On peut citer parmi ces effets : l’épaisseur de la couche limite, le mode d’écoulement et les pertes de charges. Nous allons expliciter particulièrement l’épaisseur de la couche limite. 13 La vitesse d’écoulement a une influence sur l’épaisseur du film δ. Cette grandeur n’est pas mesurable directement. On estime son ordre de grandeur à la dizaine de microns. On peut évaluer cette épaisseur à l’aide de corrélations classiques du génie chimique et au nombre de Sherwood en particulier : 𝛿= Où : 𝑑𝑔 𝑆ℎ ( I.7 ) dg est le diamètre de la particule I.6.2 Cycle de traitement Le cycle complet d’une opération classique d’échange d’ions se déroule en 4 phases (Dardel, 2016): − chargement ou fixation. − lavage − régénération ou élution − rinçage I.7 Facteurs prépondérants pour la cinétique en colonnes La cinétique en colonne est influencée par l’équilibre réactionnel, la cinétique physique et les conditions opératoires (Mabrouk, 2012). I.7.1 Influence de l’équilibre réactionnelle L’équilibre est favorisé lorsque l’affinité de la REI pour le contre-ion à échanger est plus importante que pour celui qu’elle porte (KA/B>1). Le front de permutation est dit stationnaire. Les courbes de répartition permettent de voir l’influence de l’affinité sur les profils de concentration dans la colonne à l’équilibre réactionnel (voir Figure I.5). Dans ce cas, ces dernières présentent une allure invariable avec un étalement constant. Ce dernier est atteint d’autant plus rapidement (peu de couches nécessaires pour atteindre l’état stationnaire) et la frontière est d’autant plus nette que l’affinité de la REI est importante pour les contre-ions dans la solution à traiter. Au contraire, lorsque l’équilibre est défavorisé (K A/B<1), le front de permutation est dit non stationnaire. Dans ce cas, les courbes de répartition s’étalent progressivement le long de la colonne. La frontière est d’autant plus diffuse que l’affinité de la REI est importante pour l’ion qu’elle porte initialement. Les courbes de répartition sont difficiles d’accès expérimentalement, il faudrait mesurer les concentrations en phase aqueuse 14 le long de la colonne. L’évolution des courbes de répartition en fonction de l’affinité de la REI pour un échange de A par B est présentée ci-dessous : Figure I.5 - Schéma représentatif des courbes de répartition dans le cas d'une affinité importante (équilibre favorable : KA/B>1) ou inversement (équilibre défavorable : KA/B>1) (Mabrouk, 2012) En vue d’éliminer certains contaminants présents dans le fluide, il faut que ces derniers présentent une plus grande affinité avec la REI que les contre-ions présents initialement en phase résine. La distribution entre la phase mobile (fluide) et la phase stationnaire (les billes de résine) est exprimée au travers du coefficient de partage (Kd). Lorsque l’équilibre est favorisé, le Kd augmente. Dans ce cas, la vitesse d’écoulement (qui est fonction du débit) diminue. Lorsqu’il y a un échange, l’écoulement est ralenti. Le retard est plus fort quand la fraction dans la phase stationnaire est plus importante. Cet effet est à l’origine de la netteté de la frontière. Pour ces deux raisons, l’équilibre réactionnel augmente l’efficacité lorsque le contre-ion présent en phase aqueuse est préféré par la REI. I.7.2 Influence de la cinétique physique Pour diminuer les effets de cinétique physique, il faut augmenter le temps de contact. En effet, le temps de contact est souvent insuffisant pour atteindre l’équilibre local car l’échange d’ions n’est pas assez rapide pour suivre le rythme imposé par la vitesse d’écoulement. Pour augmenter les temps de contact, il faudrait augmenter la vitesse d’échange (directement relié à la cinétique physique) et/ou diminuer la vitesse d’écoulement. Dans le cadre d’une cinétique de film (étape limitante correspondant au transport dans le film de Nernst), il est aussi possible d’augmenter la température mais cette dernière entraine une 15 diminution de la sélectivité. L’augmentation de la vitesse d’échange n’a pas d’effet si l’état stationnaire est atteint. La diminution de la vitesse d’écoulement a un effet limité lorsque l’étape limitante correspond à la cinétique de transport dans le film. I.7.3 Influence des conditions opératoires Une augmentation de la longueur de la colonne (pour un diamètre constant) augmente l’efficacité du procédé. Si l’équilibre est favorable, l’augmentation de la colonne va améliorer, d’un facteur identique, l’atteinte de l’état stationnaire ainsi que les capacités utiles et d’échange. Au-delà d’une certaine limite, il n’y a plus d’effets. De plus, une résistance au débit (entrainée par la perte de charge) peut apparaitre à cause de l’augmentation de la hauteur de la résine. Le ratio longueur sur diamètre lorsqu’il est important (en gardant un volume de lit et un débit constant) entraine une augmentation du degré d’utilisation. Cet effet est observé seulement si l’équilibre est favorable. D’autres effets peuvent cependant apparaitre tels que des effets de perte de charge, la création de canaux ou d’un chemin préférentiel, une mauvaise distribution des débits à cause des effets de bord. La netteté de la frontière peut être affectée par des irrégularités dans le tassage entrainant la création de canaux ou d’un chemin préférentiel. Il faut vérifier que le lit est uniformément tassé et que les billes sont de taille et de forme uniformes. Les résultats de cette présentation de la cinétique en colonne sont purement qualitatifs et montrent que l’efficacité du procédé en colonne dépend fortement de la sélectivité, de la température et de la longueur (et du ratio) de la colonne. Si ces trois paramètres augmentent alors l’efficacité augmente. I.8 Applications des REI en métallurgie Les applications vont de la récupération de la valeur primaire des liqueurs de lixiviation au traitement des déchets miniers et des résidus miniers, en passant par l'élimination des impuretés des flux d'électrolytes hautement concentrés. La valorisation des solutions de lixiviation en tas (U, Au, Cu) présente actuellement un intérêt particulier ; Élimination de Ni, Mn, Cu et Zn des électrolytes de cobalt et de nickel (Mulaj, 1997); et élimination du Cu et du Cd des électrolytes de zinc. Il existe également une myriade d'applications potentielles pour la récupération des métaux à partir de pâtes de lavage difficiles (évitant ainsi les étapes coûteuses de séparation L/S dont les caractéristiques rhéologiques les rendent extrêmement difficiles à séparer) et le 16 retraitement des matériaux de décharge. L’extraction par échange d’ions se prête facilement à des possibilités d'addons aux processus existants qui peuvent être à la fois respectueux de l'environnement et économiquement attractifs. Il est prévu que le développement de nouvelles résines avec des fonctionnalités améliorées et plus sélectives, ainsi que l'utilisation de nouveaux substrats, conduiront à de nouvelles et intéressantes applications de l’IX pour l'extraction de métaux et leur valorisation (Sole, et al., 2017). I.9 Conclusion L’extraction par échange d’ions en utilisant une résine est une technique qui offre un certain nombre d’avantages importants et une large gamme d’applications (des procédés de substitution aux procédés de séparation et d’élimination). La multiplicité des paramètres prépondérants aux phénomènes d’extraction montre à quel point le contrôle de la cinétique en colonne n’est pas aisé. Dans l’état de l’art, il existe quelques applications à l’élimination des contaminants des flux d’électrolytes de cobalt. Ainsi, nous nous sommes proposés d’appliquer cette technique d’extraction à la purification des solutions cobaltifères dans les prochains chapitres. 17 CHAPITRE II Chapitre II CARACTERISATION DES MATIERES PREMIERES ET PROCEDURES EXPERIMENTALES II.1 Introduction Ce chapitre a pour objectif de présenter les matières premières, le matériel et les méthodes de caractérisation, d’expérimentation et d’analyse que nous utilisons dans ce mémoire. Il reprend toutes les considérations et les conditions nécessaires et suffisantes pour mener à bien cette étude. Il se limite à la présentation des résultats de caractérisation des matières premières et aux différents choix auxquels nous avons fait face. II.2 Réactifs et résines utilisés II.2.1 Origine et caractérisation de la solution de Sulfate de cobalt Nous avons utilisé une solution industrielle des Usines hydrométallurgiques de SHITURU (GCM / LIKASI). Pour la reproductibilité et l’uniformisation des résultats d’essais, nous avons apprêté 60 litres de solution de sulfate de cobalt prélevée dans le circuit cobalt à la sortie (sousverse) du dernier décanteur de relixiviation cobalt appelé 16V3 (voir le Flow-sheet du circuit cobalt des US en Annexe A). Cet endroit a été sélectionné parce que : − une purification de la solution cobaltifère en cuivre et fer a déjà été effectuée en amont par précipitation sélective à la chaux ; − la solution contient de faibles concentrations en Cu, Mn, Ni, Zn et Fe nécessitant néanmoins une purification étant donné les rapport cobalt/élément non négligeable ; − la solution contient une concentration en cuivre valorisable étant donné que les autres éléments sont très peu nuisibles à l’électroextraction de cuivre. Le Tableau II.1 ci-dessous reprend la composition chimique de la solution que nous avons utilisée pour faire nos essais. Tableau II.1 – Composition chimique moyenne de la solution de Sulfate de cobalt utilisée Élément Cu2+ Co2+ Mn2+ Ni2+ Zn2+ Fetot pH Conc. [g/L] 3,81 8,36 0,92 0,19 1,88 2,83 4,2 18 II.2.2 Duolite C467 DuPont Duolite C467 est une résine de structure macroporeuse. Sa matrice polystyrénique, réticulé avec DVB, contient des groupes aminophosphoriques. La nature chimique de ces groupes est tel qu'ils forment des complexes avec les ions métalliques. Duolite C467 se distingue des résines aminodiacétiques par sa spécificité pour divers cations et par la plus grande stabilité des complexes formés avec des cations de faible masse atomique (DuPont, 2021). Elle est une résine chélatante dont les caractéristiques principales sont reprises dans le Tableau II.2 suivant : Tableau II.2 - Caratéristiques principales de la Duolite C467 (DuPont, 2021) Caractéristiques Groupement fonctionnel –CH2 – NH – CH2 – PO3 – Na2 Apparence physique Perles beiges (sphériques) Densité des particules 1,10 – 1,14 Capacité totale d’échange ≥ 1 éq/l Température maximale 80°C Granulométrie de service 500 à 700 µm Débit de service 10 à 40 BV/h Ordre d’affinité des cations Pb2+ > Cu2+ > Zn2+ > Mg2+ > Ca2+> Ni2+ > Co2+ Fixation selon le pH de service pH 2 2,5 3 4,5 Cations Cu2+ Zn2+ Cd2+ Mg2+ Ca2+ Ni2+ Pb2+ Co2+ Duolite C467 convient aux usages industriels pour les applications de purification, récupération et séparation d’ions métalliques. Elle est principalement utilisée dans l’extraction du zinc. Notre choix a porté sur cette résine parce qu’elle répertorie, dans l’ordre d’affinité relative et de fixation d’ions, à pH différents, la quasi-totalité d’ions métalliques que nous voulons séparer de la solution mère de cobalt. II.2.3 Autres réactifs Nous donnons les réactifs additionnels utilisés, dont nous spécifions les rôles, dans les lignes suivantes : 19 − les pastilles d’hydroxyde de sodium à 97% de pureté servant à la préparation des solutions de soude caustique nécessaires au conditionnement basique de la résine ; − la solution d’acide sulfurique à 98% de pureté servant à la préparation des solutions d’acide sulfurique nécessaires à la régulation des pH des solutions de cobalt et au conditionnement acide de la résine ; − l’eau distillée utilisée pour la dilution des solutions acides et basiques et pour les lavage et conditionnement de la résine. II.3 Matériels et montage expérimental Plusieurs appareils et un montage de colonnes échangeuses d’ions ont été utilisés pour nos expérimentations, nous en parlons dans cette section. II.3.1 Matériels Les appareils et matériels que nous avons utilisés sont les suivants : − verreries : béchers, burettes, éprouvettes graduées, ballons jaugés et colonnes échangeuses d’ions cylindriques (2,5 cm de diamètre intérieure et 40 cm de hauteur) ; − appareils : balance de précision, agitateur mécanique IKA LABORTECHNIK (RW 20 DZ) de JANKE & KUNKEL à quatre palettes incurvées, pH-mètre METROHM 713 et chronomètre ; − accessoires : pissette, statif, entonnoirs, flacons, papiers filtres, tamis, etc. II.3.2 Montage expérimental Les essais d’extraction et d’élution ont été réalisé dans des colonnes échangeuses d’ions. Nous avons associé ces colonnes en série de sorte que la solution qui efflue d’un lit de résine d’une colonne puisse se percoler au lit de résine de la colonne suivante. L’échantillon est prélevé à la sortie de la troisième colonne. La Figure II.1 illustre le montage expérimental que nous avons conçu. Elle donne l’information selon laquelle l’extraction ou la phase de fixation va de la colonne 1 vers la colonne 3 alors que les phases d’élution ou de régénération vont de la troisième colonne vers la première. Mais toutes les colonnes sont alimentées de haut vers le bas. Nous avons associé trois colonnes pour se rassurer d’avoir extrait de manière simultanée le plus grand nombre de contaminants et ce sur base de la littérature (EMT/DIR, 1988). 20 Figure II.1 - Montage en série de 3 colonnes échangeuses d'ions II.4 Prétraitement de la résine Une résine neuve ou qui est restée longtemps sans utilisation nécessite un prétraitement pour avoir un fonctionnement correct. Pour les essais au laboratoire, une classification granulométrique et la mise sous forme chimique sont très importants. II.4.1 Analyse granulométrique Le but de l’analyse granulométrique est d’éviter les grains fins et les particules non sphériques qui donnent des remplissages non homogènes des colonnes et qui résistent mal à la corrosion et à l’effritement (Mulaj, 1997). Pour ce faire, nous avons calibrer par tamisage les grains secs de Duolite C467 classés en lots. Les dimensions moyennes du lot de travail sont comprises entre les dimensions des mailles des deux tamis ayant servis à isoler le lot. Nous avons porté le choix sur les tamis des mailles d’ouverture de 500 µm et de 700 µm pour isoler le lot de résine tel qu’il est recommandé par la fiche technique de la Duolite C467 dont les caractéristiques sont reprises au Tableau II.2. Ainsi donc, la granulométrie des grains de Duolite que nous avons utilisés était comprise entre 500 µm et 700 µm. 21 II.4.2 Conditionnement de la résine La mise sous forme chimique, acide ou basique, d’une résine est importante pour permettre à celle-ci d’avoir une bonne réactivité avec les ions métalliques. Une étude cinétique est importante parce qu’elle permet de déterminer le temps nécessaire pour atteindre l’équilibre de conditionnement. La Duolite C467 est une résine de type sodique. Un conditionnement à l’hydroxyde de sodium est nécessaire. Mais dans nos essais d’orientation, ce type de conditionnement n’a pas donné de bons résultats. La résine devenait pâteuse et se tassait dans les colonnes de sorte à empêcher la solution de la traverser ou à la laisser prendre un chemin préférentiel. Ce phénomène est soit dû à une mauvaise conservation de la résine ou soit à une longue durée de non utilisation. Dans cette étude, nous avons conditionné la Duolite à l’acide sulfurique préparé à 100 g/l qui nous a permis de la régénérer et de l’activer. Aucune étude de la cinétique de conditionnement n’a été faite parce qu’une série de travaux en a parlé. Pour la Duolite C467, le conditionnement à l’acide sulfurique est optimisé selon les paramètres de conditionnement suivants (Mulaj, 1997): − agitation : 800 tours/min ; − temps : 30 min ; − volume de la solution d’acide de 2 BV. Pour ce faire, la résine est mise en contact avec de l’eau distillée dans un bécher sous une agitation de 800 tours/min dans le but d’être lavée. Après ce rinçage, la résine est régénérée à 2 BV d’acide sulfurique (100 g/l) afin de garantir son état initial (groupement échangeur sous forme H+). Enfin la résine est encore mise en contact avec de l’eau distillée afin de débarrasser les traces d’acide résiduel. Cette résine est alors stockée dans l’eau pour atteindre son équilibre de gonflement. Les durées de rinçage, de conditionnement à l’acide et de stockage sont respectivement de 1 heure, 30 minutes et 30 minutes. II.5 Préparation des solutions II.5.1 Préparation des solutions d’acide sulfurique Les solutions d’acide sulfurique ont servi à la régulation de pH, au conditionnement de la résine et à la régénération de celle-ci. Nous les avons préparées à des concentrations différentes partant d’une solution concentrée à 98% de pureté. 22 Connaissant le pourcentage de la solution concentrée (98%), la densité de la solution concentrée (d = 1,84) et la concentration massique recherchée (C), nous avons calculé le volume d’acide concentré (V) à mettre dans ballon jaugé de 1 litre (le mélange eau distillée et acide doit arriver au trait de jauge) par la relation : 𝑉 [𝑚𝑙] = 100 × 𝐶[𝑔/𝑙] 98 × 1,84 ( II.1 ) Ainsi donc, nous avons procédé à la préparation de différentes solutions d’acide comme suit : − mettre un volume d’eau distillée dans un ballon jaugé de 1 litre ; − prélever le volume d’acide concentré calculé selon le besoin (à l’aide de la relation II.1); − verser ce volume d’acide concentré dans l’eau distillée (le volume d’eau qu’il faut mettre au départ doit permettre à ce que l’on atteigne le trait de jauge à l’ajout de l’acide afin d’éviter de mettre de l’eau dans l’acide) ; − transvaser la solution obtenue dans un bécher et agiter jusqu’à homogénéisation ; − laisser refroidir la solution avant utilisation. Nous avons préparé des solutions de 10 g/l, 100 g/l et 500 g/l dont les usages sont donnés dans la suite. II.5.2 Préparation des solutions d’hydroxyde de sodium La solution de NaOH a servi au conditionnement sodique de la résine. Nous avons préparé une solution à 40 g/l comme suit : − peser 41,24 grammes des pastilles de NaOH (97% purs) sur une balance de précision ; − mettre cette masse dans un ballon jaugé de 1 litre ; − remplir d’eau distillée jusqu’au trait de jauge ; − transvaser la solution obtenue dans un bécher et agiter jusqu’à homogénéisation ; − laisser refroidir la solution avant utilisation. Vu que ce conditionnement n’a pas donné de bons résultats, nous n’avons pas préparé cette solution en grande quantité. II.5.3 Régulation de pH des solutions influentes Le pH est un paramètre de travail d’où la nécessité de régulation de celui des solutions influentes de sulfate de cobalt. Cette régulation est faite à l’aide d’une solution d’acide sulfurique préparée à 500 g/l (pour éviter de diluer la solution) vu que les solutions doivent atteindre un pH plus petit que celui initial. 23 Pour réguler le pH de la solution, il faut : − prélever un volume de la solution à réguler ; − plonger l’électrode du pH-mètre dans cette solution (suivre l’indication de pH) ; − agiter la solution à l’aide d’un agitateur ; − ajouter progressivement la solution d’acide sulfurique jusqu’à ce que l’on atteigne le pH recherché ; − laisser la solution sous agitation et l’arrêter dès que le pH se stabilise ; − faire une séparation solide-liquide sur papier filtre ; − stocker le filtrat pour l’alimentation. Nous avons préparé trois solutions influentes différentes dont les valeurs de pH et les raisons de leur choix sont donnés dans la suite. II.6 Protocoles et plans expérimentaux De façon général, une expérience est une étude pouvant être vue comme un processus de production (Figure II.2) composé d’intrants (des facteurs contrôlables et des facteurs influençant le processus mais qui sont difficilement contrôlables) et de la sortie désirée (Cheikhi, 2008). Figure II.2 - Représentation schématique générale d'un processus (Cheikhi, 2008) Pour résoudre un problème, nous avons souvent tendance à procéder par intuition, par des tâtonnements, par des tests, par des clauses « si » et « sinon », etc. Dans ce cas, nous perdons beaucoup de temps avant d'aboutir à la solution du problème. D’où l‘importance de la planification des expériences afin de gagner en temps et moyens. Plus encore, ces différentes manières de procéder sont orientées plus vers la résolution du problème que vers la compréhension des moyens permettant sa résolution. 24 La méthode des plans d’expériences permet donc d'organiser et d'exécuter les expériences d'une manière optimale afin d'obtenir des modèles mathématiques et statistiques expliquant le processus. La stratégie de recherche expérimentale consiste à déterminer tout d'abord le nombre d'essais nécessaires. Le nombre d'essais est fonction des facteurs de base (fonction entrée) et du nombre de niveaux de variation de ces facteurs. Un plan d'expérience est une approche statistique d’optimisation des processus visant à modifier différents facteurs simultanément pour étudier les phénomènes en vue de déterminer les valeurs optimales. Il a pour but de minimiser le nombre d'essais pour obtenir des résultats fiables qui reflètent la variation réelle du phénomène étudié en fonction de ses diverses caractéristiques (Al-Ghamdi, 2011). Dans cette étude, nous utilisons la méthode des plans d’expériences de Taguchi. II.6.1 Approche de la méthodologie de Taguchi La méthode de Taguchi fait une utilisation spécifique de la méthode des plans d’expérience. Les plans de Taguchi, par rapport aux plans classiques qui ne considèrent que les valeurs moyennes des caractéristiques à optimiser, traitent conjointement la moyenne et la variabilité des valeurs caractéristiques mesurées. Ils se distinguent par une réduction importante du nombre d’essais tout en gardant une bonne précision (Cheikhi, 2008). La philosophie de l’approche conception robuste selon Taguchi consiste à minimiser l’impact des facteurs parasites en identifiant la combinaison optimale des paramètres contrôlés pour rendre le processus plus robuste. Cela signifie qu’il faut optimiser conjointement le résultat moyen et la dispersion du résultat autour de la moyenne. La méthode Taguchi prend en compte la dispersion des résultats en intégrant à l’analyse une information supplémentaire : le ratio Signal-Bruit (S/B ou S/N, Signal/Noise, en anglais) (Mbuya, et al., 2018). L’idée de la robustesse introduite par Taguchi s’inscrit donc dans l’augmentation de la prévention d’un résultat, ce qui améliore la qualité, plutôt que l’augmentation du contrôle. Cette notion de qualité a été développée et étendue dans plusieurs domaines au point que le domaine de la métallurgie extractive n’a pas été épargné (Nkulu, 2012). Selon le critère de performances de la réponse, trois types de caractéristiques de qualité sont identifiés (Cheikhi, 2008): − l‘optimum est une valeur minimale (Smaller-the-better); − l'optimum est une valeur nominale (Nominal-the-best); 25 − l'optimum est une valeur maximale (Larger-the-better). La méthode de Taguchi utilise la fonction de perte de qualité pour mesurer la variabilité des caractéristiques de performance autour de la valeur cible robuste. La valeur de la fonction de perte est en plus transformée en ratio Signal-Bruit qui est un indicateur de performance (Mbuya, et al., 2018). La métrique fonctionnelle, ou ce rapport Signal-Bruit (S/B), est construite de façon à ce que, plus grande est sa valeur, meilleure est la qualité. La combinaison de niveaux de facteurs contrôlés, ou facteurs d’entrée, qui donne le plus grand ratio est la solution robuste (Nkulu, 2012). Taguchi recommande l‘utilisation de ce ratio pour représenter la robustesse. Un produit est robuste si sa qualité est insensible aux facteurs bruits. Le signal désigne la moyenne de la réponse et le bruit représente la dispersion de la réponse en fonction des facteurs bruits. II.6.2 Choix des paramètres La cinétique d’échange d’ions est conditionnée par plusieurs facteurs (section I.7), certains sont contrôlables et d’autres ne le sont pas. Pour notre part, nous avons choisi trois paramètres contrôlables qui regroupent tous les autres dont l’effet sur la réponse n’est que très peu considérable étant donné le prétraitement des solutions et de la résine. − pH de la solution influente L’équilibre réactionnelle d’échange est favorisé lorsque l’affinité de la REI pour le contre-ion à échanger est plus importante que pour celui qu’elle porte (Mabrouk, 2012). Or, l’affinité de la Duolite C467 pour les contre-ions à échanger (impuretés de la solution) dépend fortement du pH de travail. Pour cette raison, nous avons choisi de contrôler le pH. − Débit de la solution par rapport au lit de résine La solution influente traverse un lit de résine à un débit contrôlable. Sachant que plus grande est la mobilité des ions dans la structure, moins la résine aura tendance à privilégier une espèce ionique par rapport à une autre de même charge (Asma, 2017), il s’avère nécessaire de contrôler cette mobilité des ions à partir du débit de la solution influente. − Temps de contact solution-résine Pour diminuer les effets de cinétique physique et atteindre l’équilibre d’échange, il faut augmenter le temps de contact (Mabrouk, 2012). Le temps de contact ou de réaction devient ainsi, un facteur prépondérant dans la cinétique d’échange d’ions en colonnes. 26 II.6.3 Essais de chargement de la résine (Phase de fixation) Les niveaux des paramètres ont été choisis par rapport aux informations tirées dans la littérature (Mulaj, 1997) et sur la fiche technique de la Duolite C467 (DuPont, 2021). Ils sont repris dans le Tableau II.3 suivant : Tableau II.3 - Modalités des différents paramètres d'extraction Niveaux Paramètres Modalité 1 Modalité 2 Modalité 3 pH 1,5 2,5 3,5 8 10 12 1h15’ 2h30’ 3h00’ Débit d’écoulement [BV/h] Temps de contact Pour les essais d’extraction proprement-dits, la matrice orthogonale L9 (33) ci-dessous (Tableau II.4) a été choisie comme plan d’expérience de Taguchi. L’extraction s’est faite en trois colonnes associées en série selon le montage expérimental illustré à la Figure II.1. Tableau II.4 - Matrice de plan d'expérience pour les essais d'extraction N° Paramètres et niveaux pH Débit (BV/h) Temps 1 1,5 8 1h30’ 2 1,5 10 2h15’ 3 1,5 12 3h00’ 4 2,5 8 2h15’ 5 2,5 10 3h00’ 6 2,5 12 1h30’ 7 3,5 8 3h00’ 8 3,5 10 1h30’ 9 3,5 12 2h15’ II.6.4 Essais de déchargement de la résine (Phase d’élution) Les essais d’élution ont été faits dans le sens à contre-courant des essais d’extraction selon le même montage expérimental. Les paramètres n’ont pas été variés. Ils ont été choisi de manière à atteindre le rendement maximal pour l’essai dont le chargement de la résine était minimal. Ces paramètres sont : 27 − temps d’élution : 1h30’ ; − débit d’écoulement de la solution éluante : 4 BV/h ; − concentration de la solution éluante en H2SO4 : 10 g/L pour l’élution Co et 100 g/L pour la régénération ; − nombre de colonnes associées en série : 3 II.6.5 Mode opératoire Les opérations se sont déroulées comme suit : − mettre la solution à traiter dans une éprouvette graduée ; − aspirer la solution à l’aide d’une pompe au débit prévu par le plan expérimental; − alimenter la colonne de haut en bas ; − recueillir l’effluent dans un bécher après percolation à travers la résine (à la sortie de la troisième colonne) ; − mettre l’effluent dans un flacon pour analyse après le temps d’extraction prévu par le plan d’expérience ; − faire le désucrage : déplacement de la solution par de l'eau à un débit de 5 BV/h pendant 30 min ; − injecter la solution éluante (haut vers le bas) pendant 1h30’ à un débit de 4 BV/h de la dernière colonne à la première; − déplacer la solution éluante (10 g/L) par l'eau après injection à un débit de 5 BV/h pendant 30min ; − injecter la solution régénérante (haut vers le bas) pendant 1h30’ à un débit de 4 BV/h de la dernière colonne à la première; − déplacer le régénérant par l'eau après injection à un débit de 5 BV/h pendant 30min ; − faire un rinçage rapide final à l'eau ; Après ces étapes un nouveau cycle peut commencer. II.7 Préparation et caractérisation des échantillons Après chaque extraction et élution, une analyse chimique au spectromètre à plasma à couplage inductif (ICP) est faite sur la solution effluente et sur l’éluât afin de déterminer les concentrations de différents cations. 28 Les échantillons prélevés doivent être préparés en faisant une dilution pour l’analyse. Les étapes sont : − laver avec de l’eau le matériel utilisé entre autre le ballon jaugé, la pissette, le flacon destiné à contenir l’échantillon préparé, la pipette ; − prélever la solution à l’aide d’une pipette, la verser pour évacuer toute trace d’eau ou d’une autre solution dans la pipette et la remplacer par celle de la solution à analyser ; − prélever une seconde fois la solution à l’aide de la pipette, la mettre dans le ballon ; − secouer le ballon pour l’imprégner de la solution à analyser et remplacer toute trace d’autre solution, puis verser ; − prélever la solution avec une pipette une troisième fois et mettre dans le ballon, remplir le ballon avec l’eau distillé jusqu’au trait de jauge, bien secouer pour homogénéiser le mélange ; − une fois le mélange homogène, mettre une quantité dans le flacon secouer puis verser, mettre une deuxième quantité, fermer le flacon et étiqueter. L’échantillon peut être amené au labo pour une analyse ultérieure. II.8 Critères d’évaluation métallurgique Pour évaluer les performances de différents tests, nous nous sommes basés sur le rendement de récupération des ions métalliques que nous étudions. A côté de cela, nous avons associé le chargement de ces ions sur la résine. Les différentes relations qui nous ont permis de calculer ces différents critères sont reprises dans la suite. II.8.1 Phase de fixation Le rendement de récupération des ions métalliques à la fixation sur la résine se calcule comme suit : 𝜂𝑐ℎ [%] = Où : 𝐶𝑖𝑛𝑓 𝑉𝑖𝑛𝑓 − 𝐶𝑒𝑓𝑓 𝑉𝑒𝑓𝑓 × 100 𝐶𝑖𝑛𝑓 𝑉𝑖𝑛𝑓 𝐶𝑖𝑛𝑓 est la concentration massique de l’élément dans la solution influente 𝐶𝑒𝑓𝑓 est la concentration massique de l’élément dans la solution effluente 𝑉𝑖𝑛𝑓 est le volume de la solution influente 𝑉𝑒𝑓𝑓 est le volume de la solution effluente 𝜂𝑐ℎ est le rendement au chargement de la résine Il permet de savoir les ions qui se sont fixés sur la résine, et le pourcentage de ceux-ci. 29 ( II.2 ) II.8.2 Phase d’élution Au déchargement de la résine, le rendement de récupération d’un ion métallique est calculé par l’expression : 𝐶é𝑙 × 𝑉é𝑙 𝑃𝑐ℎ 𝜂é𝑙 [%] = Où : ( II.3 ) 𝑃𝑐ℎ est le poids du métal chargé sur la résine 𝐶é𝑙 est la concentration massique du métal dans l’éluât 𝑉é𝑙 est le volume de la solution éluante (éluât) Le poids du métal chargé sur la résine est calculé par l’expression : 𝑃𝑐ℎ = (𝐶𝑖𝑛𝑓 − 𝐶𝑒𝑓𝑓 ) × 𝑉𝑖𝑛𝑓 Où : ( II.4 ) 𝐶𝑖𝑛𝑓 est la concentration massique de l’élément dans la solution influente 𝐶𝑒𝑓𝑓 est la concentration massique de l’élément dans la solution effluente 𝑉𝑖𝑛𝑓 est le volume de la solution influente au chargement II.9 Analyse de la variance (ANOVA) L’objectif principal de l’analyse de la variance est de déterminer l’influence de chaque paramètre sur la variabilité des résultats et sa contribution par rapport à la variance total de l’ensemble des facteurs mis en jeu (Lalanne, et al., 2014). Lors de cette analyse, plusieurs éléments tel que : degré de liberté, somme des carrés, test de Fisher etc., sont calculés et organisé dans un tableau de format standard. Les formules utilisées pour le calcul de l’ANOVA sont : 𝑁 𝑁 𝑆𝑆𝑇 = ∑(𝑦𝑖 − 𝑦̅)2 = ∑(𝑦𝑖2 − 𝐹𝐶) 𝑖=1 Où : ( II.5 ) 𝑖=1 𝑆𝑆𝑇 est la somme des carrés totale 𝑦𝑖 est la valeur de chaque résultat 𝑦̅ est la valeur moyenne des résultats 𝐹𝐶 est le facteur de correction 𝑇2 𝐹𝐶 = 𝑁 Où : 𝑇 est la somme totale des résultats 𝑁 est le nombre des résultats 30 ( II.6 ) 𝑆𝑆𝐴 = Où : 𝐴12 𝐴22 𝐴2𝑁 + + ⋯+ 𝑁𝐴1 𝑁𝐴2 𝑁𝐴𝑁 ( II.7 ) 𝑆𝑆𝐴 est la somme des carrés ou effet individuel du facteur A 𝐴1 est la somme de résultats (𝑦𝑖 ) où le paramètre 𝐴1 est présent 𝑁𝐴1 est le nombre d’expériences où le paramètre 𝐴1 est présent 𝑉𝐴 = Où : 𝑆𝑆𝐴 𝑓𝐴 ( II.8 ) 𝑉𝐴 𝑉𝑒 ( II.9 ) 𝑉𝐴 est la variance de A 𝑓𝐴 est le degré de liberté du facteur A 𝐹= Où : 𝑉𝑒 est la variance de l’erreur 𝐹 est la valeur d’égalité de deux variances 𝑃𝐴 = Où : 𝑆𝑆𝐴 × 100 𝑆𝑆𝑇 ( II.10 ) 𝑃𝐴 est l’influence ou pourcentage de contribution du facteur A Les degrés de liberté f sont une partie importante de l’analyse statistique parce qu’ils fournissent des informations additionnelles sur le processus. Pour une table de Taguchi, ils sont définis au moyen des relations suivantes : 𝑓𝐴 = 𝑙𝐴 − 1 Où : ( II.11 ) 𝑓𝐴 est le degré de liberté du facteur A 𝑙𝐴 est le nombre de niveaux du paramètre A 𝑓𝑇 = 𝑒 × 𝑟 − 1 Où : ( II.12 ) 𝑓𝑇 est le degré de liberté total 𝑒 est le nombre d’expériences 𝑟 est le nombre de répétitions 𝑓𝑒 = 𝑓𝑇 − ∑ 𝑓𝑖 Où : ( II.13 ) 𝑓𝑒 est le degré de liberté de l’erreur de la variance 𝑓𝑖 est le degré de liberté du facteur i (avec i = A,B, C,…) Les valeurs de p des facteurs sont, quant à elles, calculées par les relations suivantes : 𝑝𝐴 = (𝑆𝑆𝐴 − 𝑓𝐴 × 𝑉𝐴 ) 𝑆𝑆𝑇 31 ( II.14 ) Où : 𝑝𝐴 est la valeur de p du facteur A Le tableau d’ANOVA suivant (Tableau II.5) permet de résumer les calculs nécessaires dans l’analyse de la variance. Tableau II.5 - Modèle récapitulatif du tableau d'analyse de la variance ddl A B C Résidu Total 𝑓𝐴 𝑓𝐵 𝑓𝐶 𝑓𝑒 𝑓𝑇 Somme des Carrés 𝑆𝑆𝐴 𝑆𝑆𝐵 𝑆𝑆𝐶 𝑆𝑆𝑒 𝑆𝑆𝑇 Contribution (%) 𝑃𝐴 𝑃𝐵 𝑃𝐶 𝑃𝑒 100 F 𝐹𝐴 𝐹𝐵 𝐹𝐶 Valeur de p 𝑝𝐴 𝑝𝐵 𝑝𝐶 II.10 Conclusion La matière première principale est une solution de sulfate de cobalt prélevée aux usines hydrométallurgiques de SHITURU de sorte à répondre aux exigences de la problématique. Toutes les matières premières ont subi une préparation préalable avant les essais pour répondre le mieux possible. Les essais de purification ont été faits en suivant un plan d’expérience de Taguchi dont l’analyse statistique était basée sur une modélisation selon l’approche d’analyse de la variance (ANOVA). Les performances métallurgiques des opérations ont été examinées sur base de différents rendements et des rapports cobalt/élément. 32 CHAPITRE III Chapitre III PRESENTATION, INTERPRETATION ET DISCUSSION DES RESULTATS III.1 Introduction L’objectif de ce chapitre est de traiter les résultats des observations expérimentales par les méthodes d’analyse choisies dans le chapitre précédent. Les tableaux statistiques et les différents diagrammes présentés dans cette section ont été vérifiés et générés par les logiciels MINITAB 2019 et XLSTAT 2021. Aussi, nous ne présentons que les données traitées et nécessaires aux différentes analyses. Les résultats bruts sont consignés en Annexe B. III.2 Purification de la solution de sulfate de cobalt L’objectif de cette purification est d’éliminer le cuivre, nickel, zinc, manganèse et fer de la solution de sulfate de cobalt. Les résultats des essais d’extraction qui ont été obtenus sur base de la matrice orthogonale L9 (33) sont repris dans le Tableau III.1 ci-après. Tableau III.1 - Résultats des essais de fixation (Rendements d’extraction) N° Paramètres Rendements [%] pH Débit (BV/h) Temps Co 1 1,5 8 1h30’ 12,05 78,38 27,05 2 1,5 10 2h15’ 10,11 87,22 25,11 23,58 25,00 72,13 3 1,5 12 3h00’ 21,95 86,36 34,95 32,71 39,32 68,96 4 2,5 8 2h15’ 18,00 99,50 38,00 81,38 47,47 67,38 5 2,5 10 3h00’ 19,05 95,13 40,05 99,69 49,01 63,22 6 2,5 12 1h30’ 18,37 83,96 34,37 57,80 23,26 69,06 7 3,5 8 3h00’ 36,84 79,04 51,84 89,06 80,13 52,04 8 3,5 10 1h30’ 30,95 74,07 41,95 83,38 59,55 59,07 9 3,5 12 2h15’ 30,90 78,92 41,89 62,62 46,25 63,92 33 Cu Ni Zn 6,37 Mn Fe 33,29 74,50 Dans cette section, le temps et le débit dont on parle sont le temps de contact et le débit d’écoulement de la solution influente en BV/h. Les modalités des différents paramètres sont telles qu’elles ont été prévues au Tableau II.3. III.2.1 Optimisation des paramètres selon Taguchi Le plan de Taguchi analyse la réponse de chaque essai et la variation correspondante en utilisant le ratio Signal-Bruit (S/B). Dans les critères d’optimisation choisis (l’optimum est une valeur minimale pour le cobalt et une valeur maximale pour les autres métaux), la valeur la plus élevée de la métrique fonctionnelle Signal-Bruit représente la meilleure performance des réponses (des rendements d’extraction) du système étudié. Les tableaux des réponses (du Tableau III.2 au Tableau III.7) reprennent les moyennes marginales et les moyennes des rapports S/B de chaque niveau de facteur pour l’extraction du Co, Cu, Ni, Zn, Mn et Fe. Les rangs des réponses pour rapports S/B permettent d’identifier rapidement les facteurs dont l’effet est le plus important (facteur le plus influent). Le facteur ayant la valeur de ∆ (delta) la plus grande prend le rang 1 et ainsi de suite. Ipso facto, pour la fixation de Co, Cu, Ni, Zn, Mn et Fe sur la Duolite C467, le pH est le paramètre le plus important (rang 1), suivi du temps (rang 2) et du débit (rang 3). Tableau III.2 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Co Niveau 1 2 3 ∆ Rang Moyennes marginales [%] pH Débit (BV/h) Temps 14,7 22,3 20,46 18,47 20,04 19,67 32,9 23,74 25,95 18,19 3,7 6,28 1 3 2 Rapports S/B [dB] pH Débit (BV/h) Temps -22,85 -26,02 -25,57 -25,33 -25,17 -25 -30,31 -27,3 -27,92 7,47 2,13 2,92 1 3 2 Tableau III.3 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Cu Niveau 1 2 3 ∆ Rang Moyennes marginales [%] pH Débit (BV/h) Temps 83,99 85,64 78,8 92,86 85,47 88,55 77,34 83,08 86,84 15,52 2,56 9,74 1 3 2 34 Rapports S/B [dB] pH Débit (BV/h) Temps 38,47 38,6 37,92 39,33 38,59 38,9 37,76 38,38 38,75 1,57 0,22 0,98 1 3 2 Tableau III.4 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Ni Niveau 1 2 3 ∆ Rang Moyennes marginales [%] pH Débit (BV/h) Temps 29,04 38,96 34,46 37,47 35,7 35 45,23 37,07 42,28 16,19 3,26 7,82 1 3 2 Rapports S/B [dB] pH Débit (BV/h) Temps 29,17 31,51 30,61 31,46 30,83 30,68 33,06 31,34 32,4 3,89 0,68 1,8 1 3 2 Tableau III.5 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Zn Niveau 1 2 3 ∆ Rang Moyennes marginales [%] pH Débit (BV/h) Temps 20,89 58,94 49,18 79,62 68,88 55,86 78,35 51,05 73,82 58,74 17,84 24,63 1 3 2 Rapports S/B [dB] pH Débit (BV/h) Temps 24,61 31,09 29,91 37,81 35,28 33,87 37,78 33,82 36,42 13,2 4,19 6,51 1 3 2 Tableau III.6 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Mn Niveau 1 2 3 ∆ Rang Moyennes marginales [%] pH Débit (BV/h) Temps 32,54 53,63 38,7 39,91 44,52 39,57 61,98 36,28 56,15 29,44 17,36 17,45 1 3 2 Rapports S/B [dB] pH Débit (BV/h) Temps 30,1 34,02 31,09 31,56 32,42 31,6 35,63 30,84 34,59 5,53 3,18 3,5 1 3 2 Tableau III.7 - Réponses pour les moyennes marginales et les ratios S/B pour l’extraction du Fe Niveau 1 2 3 ∆ Rang Moyennes marginales [%] pH Débit (BV/h) Temps 71,86 64,64 67,54 66,55 64,81 67,81 58,34 67,31 61,41 13,52 2,67 6,4 1 3 2 Rapports S/B [dB] Ph Débit (BV/h) Temps 37,13 36,11 36,55 36,46 36,2 36,61 35,29 36,56 35,71 1,84 0,44 0,91 1 3 2 Les Figure III.1 ci-après donnent les niveaux des paramètres qui optimisent l’extraction des métaux Co, Cu, Ni, Zn, Mn et Fe observée au cours de la fixation sur la Duolite C467. 35 Cu -22 39,5 -23 39,3 Rapports Signal/Bruit Rapports Signal/Bruit Co -24 -25 -26 -27 -28 -29 -30 39,1 38,9 38,7 38,5 38,3 38,1 37,9 -31 37,7 Modalité 1 pH Modalité 2 Débit (BV/h) Modalité 3 Modalité 1 Temps (h) pH Débit (BV/h) Modalité 3 Temps (h) Zn 33,5 38 33 36 Rapports Signal/Bruit Rapports Signal/Bruit Ni 32,5 32 31,5 31 30,5 30 29,5 29 34 32 30 28 26 24 Modalité 1 pH Modalité 2 Débit (BV/h) Modalité 3 Modalité 1 Temps (h) pH Modalité 2 Débit (BV/h) Mn Modalité 3 Temps (h) Fe 36 37,5 35 Rapports Signal/Bruit Rapports Signal/Bruit Modalité 2 34 33 32 31 37 36,5 36 35,5 35 30 Modalité 1 pH Modalité 2 Débit (BV/h) Modalité 1 Modalité 3 pH Temps (h) Modalité 2 Débit (BV/h) Modalité 3 Temps (h) Figure III.1 - Effet des facteurs contrôlables avec leurs niveaux sur la performance statistique (S/B) pour l’extraction des métaux : Co, Cu, Ni, Zn, Mn, Fe Il ressort du graphique des effets principaux pour rapports S/B (Figure III.1Co) que l’optimum pour le Co correspond à la modalité 1 du pH, à la modalité 2 du débit et à la modalité 2 du temps. Les valeurs de 1,5 pour le pH, 10 BV/h pour le débit et de 2h15’ pour le temps sont 36 celles attendues dans les conditions optimales d’extraction de cobalt visant à minimiser le rendement d’extraction. Le modèle prédictif appliqué dans ces conditions donne un rendement de 10,35% tandis que l’essai, étant déjà réalisé, donne un rendement de 10,11%. La paramétrisation robuste de l’extraction de cuivre (Figure III.1Cu) donne un optimum aux modalités 2 du pH, 1 du débit et 2 du temps. Ces modalités, correspondant aux valeurs 2,5 ; 8 BV/h et 2h15’ respectivement pour le pH, le débit et le temps, prévoient 97,58% pour l’extraction de cuivre. L’essai qui reprend cette paramétrisation a donné un rendement de 99,5%. Les conditions optimales de l’extraction du nickel (Figure III.1Ni) correspondent aux valeurs suivantes : 3,5 ; 8 BV/h et 3h00’ respectivement pour le pH, le débit et le temps. Dans ces conditions, la prévision sur le rendement est de 51,98% tandis que l’essai réalisé donne un rendement de 51,84%. Le graphique des effets principaux de l’extraction du zinc (figure III.1Zn) donne un optimum aux valeurs de : 3,5 ; 10 BV/h et 3h00’ respectivement pour le pH, le débit et le temps. Selon cette paramétrisation, un rendement maximal de 100% est prévu. Dans les conditions où le pH, le débit et le temps valent respectivement 3,5 ; 8 BV/h et 3h00’, l’optimum d’extraction de manganèse (Figure III.1Mn) est atteint. Le modèle prédictif donne un rendement d’extraction de 82,14% tandis que l’essai réalisé dans ces conditions donne un rendement de 80,13%. Pour l’extraction du fer (Figure III.1Fe), l’optimum est trouvé à la paramétrisation suivante : 1,5 ; 12 BV/h et 2h15’ respectivement pour le pH, le débit et le temps. La prévision du modèle sur le rendement est de 75,81%. III.2.2 Analyse de la variance L’intérêt de l’analyse de la variance est de pouvoir tester de manière absolue l’influence des facteurs sur les variations d’une réponse. Dans cette étude, la réponse choisie est le rendement de fixation. De surcroit, l’analyse de la variance est faite directement sur la matrice orthogonale de Taguchi En analyse de la variance, si le facteur F calculé est supérieur au facteur F lu dans les tables de Fisher, alors le paramètre considéré est significatif. Dans le domaine d’ingénierie, on recommande d’utiliser un risque α=0,05 c'est-à-dire si l’effet est significatif, il y aura 95% de 37 probabilité qu’il ne soit pas dû au hasard (Nkulu, 2012). Dans ce cas, la valeur de p doit être inférieure à 0,05. La suite des tableaux suivants (du Tableau III.8 au Tableau III.13) donne l’analyse de la variance pour l’extraction des métaux Co, Cu, Ni, Zn, Mn et Fe. Tableau III.8 - Analyse de la variance du rendement d’extraction de Co Ddl pH Débit (BV/h) Temps Résidu Total 2 2 2 2 8 Somme des Carrés 553,19 20,9 70,22 13,48 657,78 Contribution (%) 84,10 3,18 10,67 2,05 100 Carrés Moyens 276,595 10,448 35,109 6,738 F 41,05 1,55 5,21 Valeur de p 0,024 0,392 0,161 Tableau III.9 - Analyse de la variance du rendement d’extraction de Cu Ddl pH Débit (BV/h) Temps Résidu Total 2 2 2 2 8 Somme des Carrés 363,86 12,31 162,47 17,26 555,9 Contribution (%) 65,45 2,21 29,23 3,10 100 Carrés Moyens 181,931 6,156 81,237 8,628 F 21,09 0,71 9,42 Valeur de p 0,045 0,584 0,096 Tableau III.10 - Analyse de la variance du rendement d’extraction de Ni Ddl pH Débit (BV/h) Temps Résidu Total 2 2 2 2 8 Somme des Carrés 393,553 16,111 114,528 5,88 530,072 Contribution (%) 74,25 3,04 21,61 1,11 100 Carrés Moyens 196,777 8,055 57,264 2,94 F 66,93 2,74 19,48 Valeur de p 0,015 0,267 0,049 Tableau III.11 - Analyse de la variance du rendement d’extraction de Zn Ddl pH Débit (BV/h) Temps Résidu Total 2 2 2 2 8 Somme des Carrés 6754,3 479,3 973,9 173,8 8381,3 Contribution (%) 80,59 5,72 11,62 2,07 100 38 Carrés Moyens 3377,15 239,67 486,96 86,88 F 38,87 2,76 5,61 Valeur de p 0,025 0,266 0,151 Tableau III.12 - Analyse de la variance du rendement d’extraction de Mn Ddl pH Débit (BV/h) Temps Résidu Total 2 2 2 2 8 Somme des Carrés 1408,12 452,17 580,12 70,92 2511,34 Contribution (%) 56,07 18,01 23,10 2,82 100 Carrés Moyens 704,06 226,08 290,06 35,46 F 19,85 6,38 8,18 Valeur de p 0,048 0,136 0,109 Tableau III.13 - Analyse de la variance du rendement d’extraction de Fe Ddl pH Débit (BV/h) Temps Résidu Total 2 2 2 2 8 Somme des Carrés 278,47 13,45 78,63 12,7 383,25 Contribution (%) 72,66 3,51 20,52 3,31 100 Carrés Moyens 139,235 6,723 39,317 6,351 F 21,92 1,06 6,19 Valeur de p 0,044 0,486 0,139 Les résultats de l’analyse de la variance pour l’extraction du Co sont repris dans le Tableau III.8. On constate que le pH, dont le facteur F expérimental (41,05) est largement supérieur à celui des tables de Fisher (19,00), est un paramètre significatif. La valeur de la probabilité critique de pH associée à F est de 0,024, ceci correspond au facteur le plus significatif avec une contribution de 84,10% sur le rendement d’extraction du Co. Les contributions du débit et du temps sont respectivement de 3,18% et de 10,67%. La probabilité critique indiquant la probabilité de dépassement du facteur F est, pour le pH (p = 0,045), plus faible. Dans l’analyse statistique, la plus petite valeur de p représente le paramètre le plus significatif. En conséquence, le pH est le paramètre le plus significatif sur le rendement d’extraction de Cu (Tableau III.9). Par ordre d’importance, on constate donc que le pH contribue à 65,45% suivi du temps avec 29,23% puis du débit avec 2,21% sur la performance de l’extraction de Cu par la Duolite C467. Les résultats de l’analyse de la variance pour l’extraction du Ni sont repris dans le Tableau III.10. On constate que le pH et le temps, dont les facteurs F expérimentaux 66,93 et 19,48 sont largement supérieurs à celui des tables de Fisher (19,00), sont des paramètres significatifs. La valeur de la probabilité critique de pH associée à F est de 0,015 et celle du temps est de 0,049. Ceci fait du pH le facteur le plus significatif avec une contribution de 74,25% sur le rendement 39 d’extraction de Ni, suivi du temps avec une contribution de 21,61%. La contribution du débit, quant à lui, n’est que de 3,10%. Les valeurs obtenues dans le Tableau III.11 relatives à l’extraction de Zn par la Duolite C467 montrent que le pH est le paramètre le plus significatif (p = 0,025) avec une contribution de 80,59% sur le rendement d’extraction du Zn. Les contributions du débit et du temps sont respectivement de 5,72% et 11,62%. Il ressort de l’analyse de la variance pour l’extraction de Mn (Tableau III.12) que le pH est le facteur significatif (p = 0,048) avec une contribution de 56,07% sur le rendement d’extraction de Mn. Les contributions du débit et du temps sont respectivement de 18,01% et de 23,10%. Pour l’extraction de Fer par la Duolite C467, les résultats de l’analyse de la variance (Tableau III.13) montrent que le pH est le facteur significatif (p = 0,044) avec une contribution de 72,66% sur le rendement d’extraction. Les contributions du débit et du temps sont respectivement de 3,51% et de 20,52%. III.2.3 Diagrammes de Pareto Les diagrammes de Pareto (Figure III.2) montrent les valeurs absolues des effets normalisés en les classant de la plus élevée à la plus faible. Ils tracent également une ligne de référence au seuil de signification (α = 0,05) pour indiquer quels effets sont statistiquement importants. Ils permettent, dans ce cas, de confirmer les résultats des analyses de la variance. A partir du diagramme de Pareto pour le rendement d’extraction de Ni (Figure III.2Ni), il est clair que l’influence du pH est la plus importante sur le rendement d’extraction de Ni suivi de l’influence du temps car leurs valeurs absolues des effets dépassent la ligne de référence seuil (4,303). Les deux paramètres sont dans ce cas les plus importants. L’influence du débit revient en dernière position de manière moins significative. Pour les autres métaux (Co, Cu, Zn, Mn et Fe), les diagrammes de Pareto des effets normalisés (Figure III.2) montrent que l’influence du pH sur le rendement d’extraction reste la plus importante. L’influence du temps revient en seconde position suivie de celle du débit. Le seul paramètre important est le pH avec des effets qui dépassent la ligne de référence. Néanmoins, il faudra signaler que ces diagrammes donnent quels sont effets importants sans signifier s’ils augmentent ou réduisent la réponse. 40 Figure III.2 - Diagrammes de Pareto des effets normalisés pour les rendements d'extraction des métaux Co, Cu, Ni, Zn, Mn et Fe III.2.4 Conclusions et discussion D’une manière générale, les méthodes statistiques utilisées nous permettent d’interpréter les résultats de manière statistique. En effet, les résultats obtenus ont montré que l’extraction par échange d’ions des impuretés contenues dans une solution de sulfate de cobalt sur la Duolite C467 est influencée par les différents paramètres considérés. Les niveaux des paramètres donnant une meilleure fixation de ces métaux sont différents en fonction du métal considéré. De surcroît, les contributions des paramètres sur le rendement d’extraction des métaux diffèrent selon le cas. Toutefois, lorsqu’on considère l’influence de chaque paramètre sur les rendements d’extraction, il y a lieu de faire un parallélisme entre les résultats obtenus par l’approche statistique et les mécanismes régissant le processus d’extraction par la résine. 41 D’après les méthodes statistiques choisies (Taguchi, Analyse de la variance et Pareto), le pH est le facteur le plus influent et le plus significatif de tous les trois paramètres considérés avec une contribution conséquente sur le rendement d’extraction. Ceci est en accord avec les conditions de travail prévus par la fiche technique de la Duolite C467 (DuPont, 2021). L’influence du temps est aussi importante avec, de façon générale, une augmentation du rendement d’extraction proportionnelle à l’augmentation du temps tel que prévu par Mabrouk (Mabrouk, 2012). Le débit, quant à lui, n’a presque pas d’influences sur les résultats mais les optimums sont trouvés lorsqu’il prend la valeur la plus faible possible. Ceci s’explique par la théorie sur la mobilité des ions dans la structure reprise par Asma (Asma, 2017). Lorsqu’on examine les conditions optimales obtenues pour l’extraction des différents métaux, dans le but d’obtenir des rendements acceptables pour un traitement hydrométallurgique ultérieur et pour autant que le choix soit porté sur la minimisation du rendement d’extraction de cobalt, nous recommandons les conditions suivantes : 2,5 pour le pH, 8 BV/h pour le débit et 2h15’ pour le temps. Dans ces conditions, les rendements d’extraction des métaux attendus selon la méthodologie statistique choisie seraient de 16,39% Co ; 97,59% Cu ; 36,95% Ni ; 75,18% Zn ; 43,50% Mn et 67,83% Fe, environ. L’essai, étant déjà réalisé, a donné les rendements d’extraction suivants : 18,00% Co ; 99,50% Cu ; 38,00% Ni ; 81,38% Zn ; 47,47% Mn et 67,38% Fe. Ces résultats confirment l’affirmation théorique selon laquelle les résultats obtenus par la méthode statistique de Taguchi sont robustes et donc insensibles aux facteurs perturbateurs (Pillet, 1998). L’ordre d’affinité des cations métalliques lors de l’extraction par la Duolite C467 est le suivant : Cu2+ > Zn2+ > Fe2+ > Mn2+ > Ni2+ > Co2+ III.3 Récupération de cobalt à l’élution L’optimum d’extraction choisi à la purification donne un rendement d’extraction de cobalt de 18%. Ce qui montre qu’une quantité considérable de cobalt a été extraite. Pour ce faire, une récupération sélective de cobalt s’avère nécessaire pour améliorer le bilan métallurgique de l’opération d’extraction par la résine. Beaucoup d’études ont été faites sur l’extraction des métaux par les REI. Elles ont prouvé que l’élution évolue en fonction de la concentration en H2SO4 dans l’éluant (Kitala, et al., 1997). Par ailleurs, pour la Duolite C467, une concentration de 10 g/L est sélective pour le cobalt 42 (Mulaj, 1997). Cette prévision est en accord avec les résultats obtenus et consignés dans le Tableau III.14. Les paramètres d’élution sont : − temps d’élution : 1h30’ ; − débit d’écoulement de la solution éluante : 4 BV/h ; − concentration de la solution éluante en H2SO4 : 10 g/L ; − nombre de colonnes associées en série : 3 Tableau III.14 - Résultats d'élution à l'acide sulfurique concentré à 10 g/L N° 1 2 3 4 5 6 7 8 9 Co 1,89 1,76 1,99 1,86 2,03 1,76 2,00 1,90 1,88 Concentration [g/L] Cu Ni Zn Mn 0,28 0,08 0,13 0,29 0,24 0,08 0,11 0,31 0,26 0,10 0,11 0,31 0,39 0,09 0,11 0,29 0,29 0,08 0,12 0,30 0,25 0,10 0,12 0,31 0,37 0,09 0,12 0,29 0,24 0,10 0,13 0,32 0,25 0,09 0,12 0,30 Fe 0,31 0,28 0,32 0,30 0,31 0,30 0,29 0,31 0,31 Co 95,08 56,37 18,33 41,61 25,79 38,58 16,41 29,69 16,36 Min 1,76 0,24 0,08 0,11 0,29 0,28 Max 2,03 0,39 0,10 0,13 0,32 0,32 Moy 1,90 0,29 0,09 0,12 0,30 0,30 Rendement d'élution [%] Cu Ni Zn Mn 4,69 74,03 55,68 47,65 1,94 46,35 6,54 36,36 1,33 24,55 3,04 14,12 3,45 41,78 2,30 22,42 1,61 20,05 1,27 13,16 2,62 52,12 3,79 48,61 3,10 23,12 1,79 9,80 3,43 49,13 3,22 23,14 1,88 24,90 2,29 15,53 Fe 7,28 3,65 2,71 5,23 3,47 5,12 4,91 7,35 3,75 16,36 1,33 20,05 1,27 9,80 2,71 95,08 4,69 74,03 55,68 48,61 7,35 - Il ressort du Tableau III.14 qu’un rendement d’élution de 95,08% pour le cobalt peut être atteint correspondant à une concentration moyenne de 1,90 g/L. Ce rendement est de loin supérieur à ceux des autres métaux. Dans cette phase, l’ordre d’affinité des cations, par rapport aux rendements, pour la Duolite C467 est la suivante : Co2+ > Ni2+ > Zn2+ > Mn2+ > Fe2+ > Cu2+ III.4 Valorisation de cuivre à la régénération Pour une réutilisation de la résine, il est important de la décharger totalement des ions qu’elle a adsorbés, c’est la phase de régénération. Dans cette étude, elle est aussi importante pour valoriser le cuivre qui a été adsorbé en grande quantité. Les paramètres de la phase de régénération sont : 43 − temps d’élution : 1h30’ ; − débit d’écoulement de la solution éluante : 4 BV/h ; − concentration de la solution éluante en H2SO4 : 100 g/L ; − nombre de colonnes associées en série : 3 Les résultats obtenus sont consignés dans le Tableau III.15 suivant : Tableau III.15 - Résultats d'élution à l'acide sulfurique concentré à 100 g/L N° 1 2 3 4 5 6 7 8 9 Co 0,09 0,08 0,05 0,06 0,05 0,05 0,06 0,06 0,05 Concentration [g/L] Cu Ni Zn Mn 5,64 0,02 0,09 0,30 9,89 0,03 0,09 0,35 9,86 0,03 0,10 0,33 9,85 0,03 0,08 0,32 9,83 0,02 0,09 0,32 8,83 0,02 0,08 0,33 9,89 0,03 0,10 0,31 6,77 0,04 0,09 0,28 6,88 0,03 0,10 0,28 Fe 3,85 3,81 3,81 3,82 3,82 3,79 3,83 3,82 3,82 Min 0,05 5,64 0,02 0,08 0,28 3,79 Max 0,09 9,89 0,04 0,10 0,35 3,85 Moy 0,06 8,60 0,03 0,09 0,31 3,82 Co 90,8 5,8 0,5 2,3 0,8 1,8 0,6 1,2 0,6 Rendement d'élution [%] Cu Ni Zn Mn 99,1 82,4 86,1 93,4 80,9 33,1 6,0 63,1 50,6 10,0 2,7 17,5 89,7 22,4 1,9 31,3 55,1 5,9 0,9 16,2 94,5 19,2 2,5 99,4 84,7 10,8 1,5 11,5 99,4 37,7 2,4 26,6 51,8 10,3 1,9 17,1 Fe 98,6 51,6 33,4 70,5 44,2 68,2 68,3 98,7 48,8 0,5 50,6 5,9 0,9 11,5 33,4 90,8 99,4 82,4 86,1 99,4 98,7 - Ces résultats montrent qu’une concentration moyenne en cuivre de 8,60 g/L peut être atteinte avec un rendement maximal d’élution de 90,8% en cuivre. La solution obtenue est une solution qui peut être renvoyé au circuit d’extraction de cuivre. III.5 Modèles d’extraction Soient les considérations suivantes : − étant donné que les R2 sont entre 96,69% et 98,89% pour les modèles linéaires sur les rendements d’extraction des différents métaux et qu’ils avoisinent les 100% (les récapitulatifs de différents modèles sont consignés en Annexe C) ; − étant donné que les paramètres choisis ont une influence conséquente sur les différents rendements d’extraction et dont les contributions sont importantes (Figure III.3) ; 44 90 80 Contribution [%] 70 60 50 40 30 20 10 0 pH Co Cu Ni Zn Mn Fe 84,1 65,45 74,25 80,59 56,07 72,66 Débit (BV/h) 3,18 2,21 3,04 5,72 18,01 3,51 Temps 10,67 29,23 21,61 11,62 23,1 20,52 Paramètres Figure III.3 - Contribution de différents paramètres sur les rendements d'extraction des métaux Co, Cu, Ni, Zn, Mn et Fe − étant donné que les valeurs de p associées à la statistique F calculées dans le tableaux d'analyse de la variance, au seuil de signification de 5% choisi, donnent au moins un paramètre significatif ; Il ressort de ces considérations que l'information apportée par les variables explicatives (pH initial, Débit d’écoulement (BV/h) et temps de contact) est significativement meilleure comparée à ce qu'expliquerait la seule moyenne de la variable dépendante et qu’un modèle linéaire peut être appliqué pour l’extraction de chacun des métaux étudiés (Co, Cu, Ni, Zn, Mn et Fe). Dans ce cas, les équations de régression linéaire sont les suivantes : 𝑅𝑑𝑡𝐶𝑜 = 22,024 − 7,32𝑥 − 3,55𝑦 + 10,87𝑧 + 0,28𝑎 − 1,99𝑏 + 1,71𝑐 − 1,57𝑚 − 2,36𝑛 + 3,92𝑝 𝑅𝑑𝑡𝐶𝑢 = 84,731 − 0,74𝑥 + 8,13𝑦 − 7,39𝑧 + 0,9𝑎 + 0,74𝑏 − 1,65𝑐 − 5,93𝑚 + 3,82𝑛 + 2,11𝑝 𝑅𝑑𝑡𝑁𝑖 = 37,246 − 8,211𝑥 + 0,228𝑦 + 7,982𝑧 + 1,719𝑎 − 1,544𝑏 − 0,175𝑐 − 2,789𝑚 − 2,246𝑛 + 5,035𝑝 𝑅𝑑𝑡𝑍𝑛 = 59,62 − 38,74𝑥 + 20,00𝑦 + 18,73𝑧 − 0,69𝑎 + 9,26𝑏 − 8,58𝑐 − 10,44𝑚 − 3,76𝑛 + 14,20𝑝 45 ( III.1 ) ( III.2 ) ( III.3 ) ( III.4 ) 𝑅𝑑𝑡𝑀𝑛 = 44,81 − 12,27𝑥 − 4,90𝑦 + 17,17𝑧 + 8,82𝑎 − 0,29𝑏 − 8,53𝑐 − 6,11𝑚 − 5,24𝑛 + 11,34𝑝 𝑅𝑑𝑡𝐹𝑒 = 65,586 + 6,28𝑥 + 0,97𝑦 − 7,24𝑧 − 0,95𝑎 − 0,78𝑏 + 1,73𝑐 + 1,96𝑚 + 2,22𝑛 − 4,18𝑝 ( III.5 ) ( III.6 ) 𝑥, 𝑦 𝑒𝑡 𝑧 sont respectivement les apports de pH pour ses modalités 1, 2 et 3 Où 𝑎, 𝑏 𝑒𝑡 𝑐 sont respectivement les apports de débit pour ses modalités 1, 2 et 3 𝑚, 𝑛 𝑒𝑡 𝑝 sont respectivement les apports du temps pour ses modalités 1, 2 et 3 Les modèles présentés sont basés sur des paramètres considérés qualitatifs. Ainsi, l’apport d’un paramètre est tel que lorsqu’une modalité est fixée sa valeur est 1 et celle des autres modalités vaut 0. III.6 Interprétation des résultats Les résultats de chargement et d’élution présentés ci-haut peuvent s’expliquer de la manière suivante : − Pour la Duolite C467, le cuivre et le zinc possèdent les propriétés voisines, de même que le cobalt et le nickel. Ceci expliquerait l’ordre d’affinité de cette résine pour ces cations quelques fois interchangés. − L’établissement de différentes équilibres dépend des coefficients de diffusion de chaque cation qui est fonction du rayon atomique de l’élément considéré et de porosité de grains de résine et du gonflement de la résine. − La Duolite C467 étant une résine complexante, l’ordre de stabilité des complexes de cobalt, cuivre, zinc, nickel, manganèse et fer en solution est à la base de l’ordre d’affinité au chargement. Il serait aussi à la base de l’ordre de récupération constaté à l’élution. Ceci dit plus le complexe formé au chargement est stable, moins il est récupéré à l’élution. − Les petites différences de concentration à l’élution seraient dues à la présence des particules en suspension dans la solution influente qui ont formées un film à l’entrée de la première colonne en dépit de la filtration de la solution influente ou aux essais qui ne sont pas parfaits. − Pour ce qui concerne les rendements d’extraction au chargement et à l’élution de la résine, en plus de cations provenant de la solution cobaltifère à traiter, il faut tenir compte des cations comme le calcium, magnésium, etc. qui n’ont pas été contrôlés au cours des essais. 46 III.7 Performances de l’IX à la purification A la lumière des résultats d’extraction obtenus, par rapport aux objectifs poursuivis, on constate que les rendements d’extraction varient entre 74,07% et 99,50% pour le cuivre ; 25,11% et 51,84% pour le nickel ; 6,37% et 99,69% pour le zinc ; 23,26% et 80,13% pour le manganèse puis 52,04% et 74,50% pour le fer. Ces rendements montrent à quel point le procédé d’extraction par échange d’ions est très performant dans les applications de purification des électrolytes. Dans ce cas spécifique de cobalt, le rendement de perte varie entre 10,11% et 36,84%. Cependant, au moins 35% à 80% des contaminants sont simultanément éliminés dépendamment des conditions opératoires. De plus, dans les conditions optimales postulées, les différents rapports des concentrations (cobalt/élément) sont repris dans le Tableau III.16 suivant : Tableau III.16 - Récapitulatif des ratios cobalt/élément Solution de départ Résultats obtenus Rapports cobalt/élément Co Cu Ni Zn Mn Fe 1,00 2,19 44,00 4,45 9,09 3,51 1,00 356,47 57,50 19,35 14,01 7,34 De la solution de départ, on constate que les éléments Cu, Ni, Zn, Mn et Fe devraient être éliminés de l’éléctrolyte étant donné les rapports de concentration cobalt/élément moins satisfaisants (rapports inférieurs à 10). Car ces rapports influence l’extraction. Par contre, la solution obtenue prouve que les différents éléments ont été extraits de l’électrolyte avec des rapports de concentration conséquents. Cependant, les résultats de l’extraction de l’élément fer ne sont pas satisfaisants car un rapport d’au moins 10 n’a pas été dépassé. Les avantages observés pour les différents essais sont : − obtention des extraits propres (moins de particules solides en suspension dans les solutions effluentes) ; − extraction sélective et simultanée des métaux cibles même pour ceux dont les concentrations sont très faibles ; − changement de matrice ; − réalisation facile des opérations n’ayant presque pas d’empreintes carborne. 47 Les performances du processus étant données, il s’avère que des améliorations restent toujours envisagéables. Il existe alors des possibilités de : − opérer dans des conditions des extractions liquide-solide étagées visant à éliminer un à un les différents contaminants ; − opérer dans les conditions optimales postulées puis les faire suivre d’une deuxième extraction par la résine dans les conditions d’extraction du fer ; − impregner la résine d’un solvant extractant le fer pour améliorer le rendement d’extraction du fer ; − procéder avec des opérations d’extraction par solvant et par la résine en étage. Dans conditions optimales choisies, le cobalt élué à 10 g/L d’acide sulfurique peut être renvoyé à l’alimentation de l’usine d’extraction par échange d’ions tandis que le cuivre valorisé à 100 g/L d’acide sulfurique peut être renvoyé dans un circuit SX de traitement de cuivre. III.8 Conclusion Les résultats de différents essais ont été présentés dans ce chapitre. Deux types d’analyses ont été faites sur les données obtenues. Les essais de fixation basés sur une matrice de Taguchi, nous ont permis d’optimiser le processus d’extraction. Les résultats obtenus, qui sont meilleurs, se sont montrés favorables à une corrélation entre la statistique et la métallurgie. De surcroît, deux phases d’élutions ont été réalisées et dont les résultats ont été satisfaisants par rapport aux objectifs du travail. 48 CONCLUSION GENERALE ET PERSPECTIVES L’extraction par la résine offre un fort potentiel pour la purification et la concentration des composés à partir des matrices liquides. La diversité des résines disponibles, l’émergence des phases sélectives et la possibilité d’imprégner les résines des solvants d’extraction permettent d’obtenir des extraits plus propres et d’appliquer cette technique à des composés très variés tout en rendant la quantification finale plus fiable. Dans le but d’apporter une contribution aux connaissances actuelles sur la technique d’extraction par échange d’ions et à la purification des électrolytes cobaltifères en particulier, nous avons orienté ce travail vers l’élimination des contaminants tels que le Cu, Ni, Zn, Mn et Fe d’une solution de sulfate de cobalt en utilisant de la Duolite C467 et cela afin de déterminer les meilleurs paramètres d’extraction. Nous avons ainsi établi une étude par plan d’expérience de Taguchi pour obtenir les meilleures conditions opératoires qui mènent à avoir les meilleurs rendements d’extraction des ions métalliques préférés. Nous avons aussi fait une analyse statistique par une approche d’analyse de la variance afin d’investiguer l’influence des différents paramètres qui sont : le pH initial, le débit d’écoulement de la solution influente et le temps de contact. Dans cette étude, les opérations ont été faites en colonnes échangeuses d’ions. Les résultats obtenus nous permettent de tirer les conclusions suivantes : Pour l’ensemble des essais de fixation de la résine, la paramétrisation robuste choisie de manière générale donne un optimum aux valeurs de 2,5 pour le pH initial ; 8 BV/h pour le débit d’écoulement de la solution influente et 2h15’ pour le temps de contact résine-solution. Les résultats obtenus ont prouvé que la méthode d’optimisation par plan de Taguchi est une méthode robuste vu que les prévisions se sont avérées meilleures. Les différents rendements d’extraction étant : 18,00% Co ; 99,50% Cu ; 38,00% Ni ; 81,38% Zn ; 47,47% Mn et 67,38% Fe. Par ailleurs, pour récupérer les 18% de Co extraits, nous avons initié une série d’essais d’élution à 10 g/L de solution d’acide sulfurique. Cette opération nous a permis de récupérer une solution concentrée à 1,9 g/L de cobalt soit un rendement de 95,08% en 1h30’ avec un débit d’écoulement de l’éluât de 4 BV/h. 49 La régénération de la résine, quant à elle, nous a permis de concentrer le cuivre jusqu’à 8 g/L soit 90,8% de rendements en 1h30’ avec un débit d’écoulement de 4 BV/h de la solution éluante d’acide sulfurique concentrée à 100 g/L. Ces résultats montrent que l’extraction par échange d’ions est une opération très performante. Les observations et prévisions statistiques se sont corrélées à celles métallurgiques. L’analyse de la variance a donné l’information selon laquelle le pH est le paramètre le plus significatif et que les contributions des tous les paramètres étaient conséquentes sur les rendements d’extraction. Toutefois, nous voulons avertir le lecteur que les résultats de l’extraction du fer en particulier ne sont pas ceux auxquels nous nous attendions dans les conditions optimales et que nous nous sommes imposés des limitations tout au long de cette recherche. C’est ainsi que nous suggérons que le travail soit complété par les aspects tels que : − la possibilité d’opérer avec des extractions par la résine de manière étagée ; − la possibilité d’imprégner la résine des solvants d’extraction spécifiques aux métaux cibles ; − l’influence d’autres paramètres tels que la température, la concentration d’ions calcium et celle de particules en suspension dans la solution influente ; − la possibilité d’utiliser plusieurs résines en synergie. 50 REFERENCES & BIBLIOGRAPHIE Al-Ghamdi, K. A., 2011. Improving the practice of experiment design in manifacturing engineering. s.l.:University of Birmingham. Amara, M., 2003. Matériaux échangeurs d'ions : Sélectivité et spécificité. Application à la séparation des ions. s.l.:Université des sciences et de la technologie Houari Boumédiène. Asma, B., 2017. Optimisation des conditions opératoires de l'extraction de La(III), Cd(II) et Pb(II) par les résines Lewatit TP 207, 214 et 260. s.l.:Université Abou-Bekr Belkaid-Tlemcen. Bachet, M., 2017. Modélisation par transport réactif des résines échangeuses d’ions utilisées dans les réacteurs à eau sous pression. s.l.:Université de recherche Paris Sciences et Lettres. Belbachir, K.-E., 2011. Extraction du Bi(III) et du Cu(II) par la résine XAD-1180 imprégné par le D2EHPA. Optimisation du procédé. s.l.:Université Aboubekr Belkaiid-Tlemcen, Faculté des sciences. Benabdallah, H., 2016. Techniques d’extraction, de purification et de conservation. s.l.:Université Ferhat Abbas de Sétif, Faculté des Sciences de la Nature et de la Vie. Chapuis, F., Pichon, V. & Hennion, M.-C., 2005. Méthode de préconcentration par extraction en phase solide : principe et application aux industries environnementales et pétrolières. Oil & Gas Science and Technology - Revue d'IFP Energies nouvelles, 60(6), pp. 899-912. Cheikhi, L., 2008. Etudes empiriques des relations entre les modèles de qualité du logiciel d'ISO 9126 en utilisant le référentiel de données d'ISBSG et la méthode Taguchi. s.l.:Ecole de Technologie Supérieure, Université de Québec. Dardel, F. D., 2016. Echange d'ions : Mise en oeuvre. Opérations unitaires : extractions fluide/fluide et fluide/solide, pp. 91-97. Dardel, F. D., 2016. Echange d'ions, Principes de base. Opérations unitaires : extractions fluide/fluide et fluide/solide, II(452), pp. 85-90. Derobert, Available N., at: 2021. Estimation de paramètres. [En ligne] https://commentprogresser.com/statistique-estimation-parametres-moyenne- mediane-etendue-ecart-type.html [Accès le 21 Mai 2021]. 51 DuPont, 2021. DuPont™ Duolite™ C467 Ion Exchange Resin. s.l.:DuPont Product Data Sheet. EMT/DIR, 1988. Dénickelage de solutions internes du circuit Cobelectro des US par la résine DOW XFS 4195 - Résultats d"essais effectués au petit pilote Résine EMT, Likasi: Gécamines exploitation. Faycal, Z., 2012. Les statistiques descriptives. s.l.:ISSEP Ksar-Said. Gaudoin, O., 2020. Principes et Méthodes Statistiques. s.l.:Grenoble INP Ensimag. Houde, L., 2014. Estimation. s.l.:PAF-1010, Université du Québec à Trois-Rivières. Humbert, L., 2010. Extraction en phase solide (SPE) : théorie et applications. Annales de toxicologie analytique, pp. 61-68. Kitala, K., Musas, T. & Tshilombo, T., 1997. Extraction of Nickel from cobalt sulphate solutions by ion exchange resin. s.l., Aachen, pp. 259-270. Kongolo, M. K., Mutale, C. T. & Kalenga, M. K., 2005. Contribution on Nickel, Zinc, and Sulphur co-deposition during cobalt electrowining. s.l., The South African Institute of Mining and Metallurgy, pp. 373-378. Kumar, S. & Jain, S., 2013. History, Introduction, and Kinetics of Ion Exchange Materials. Journal of chemistry, Volume 2013, p. 13. Lalanne, C., Georges, S. & Pallier, C., 2014. Statistiques appliquées à l'expérimentation en sciences humaines. s.l.:Cogmaster. Lefèvre, F., 2018. Inférence statistique. s.l.:Université Lille Nord de France. Lu, W., 2010. Étude de l’échange d’ions modulé électriquement : application du couplage échange d’ions-électrodialyse à la séparation de biomolécules. s.l.:Institut National Polytechnique de Lorraine - École doctorale RP2E. Mabrouk, A., 2012. Caractérisation des résines échangeuses d’ions d’intérêt pour les réacteurs à eau sous pression : Application et validation d’un modèle dédié. s.l.:’École nationale supérieure des mines de Paris. Mbuya, B., Kawama, F. N. & Nkulu, G., 2018. Caractérisation environnementale et valorisation par lixiviation des rejets de flottation. Congo Sciences, 6(1), pp. 7-13. 52 Miller, W. S., Castagna, C. J. & Pieper, A. W., 2009. Understanding Ion-Exchange Resins for water treatment systems. s.l.:Technical paper. Monzie, I., 2003. Echange d'ions pour la production d'eau très pure. s.l.:Institut National Polytechnique de Lorraine. Mulaj, E. M., 1997. Contribution à l'étude de l"extraction du Manganèse des solutions de sulfate de Cobalt par résines échangeuses d'ions. s.l.:Université de Lubumbashi, Faculté Polytechnique. Nkulu, G., 2012. Biolixiviation de la carrolite – Applications aux minerais sulfurés polymétalliques de l’Arc Cuprifère du Katanga en République Démocratique du Congo (RDC) (Cas des minerais de la mine de Kamoya/Kambove). s.l.:Université de Liège, Faculté des Sciences appliquées. Patel, K., Panchal, N. & Ingle, P., 2019. Review of Extraction Techniques. Extraction Methods: Microwave, Ultrasonic, Pressurized Fluid, Soxhlet Extraction, Etc. International Journal of Advanced Research in Chemical Science (IJARCS), VI(3), pp. 6-21. Pillet, M., 1998. Journée ''Robustesse'', Petit mémento des principes des bases. s.l., Société Francaise de statistique. Sède-Marceau, M.-H. D., 2011. Introduction à la statistique descriptive. s.l.:CTU Master AGPS. Sole, K. C., Jurrius, Y. & Hardwick, E., 2016. Purification of cobalt electrolyte by ion-exchange : pilot-plant results and preliminary commercial design. IEx 2016 - Hydrometallurgy session, pp. 1-15. Sole, K. C., Mooiman, M. B. & Hardwick, E., 2017. Ion Exchange in Hydrometallurgical Processing: An Overview and Selected Applications. Separation & Purification Reviews, Issue 00, pp. 1-20. Tshakatumba, C. M., Makina, H. T., Raphael, M. N. M. & Mutamba, E. M., 2021. Purification of cobalt solutions in several solvent extraction steps : Using MEXTRAL and D2EHPA as extractants. Journal of Chemical Engineering and Materials Science, 12(1), pp. 31-39. 53 ANNEXES Annexe A : Circuit cobalt des usines hydrométallurgiques de SHITURU (COBELECTRO) 54 Annexe B : Résultats bruts des essais N° ESSAI pH 1 2 3 4 5 6 7 8 9 1,5 1,5 1,5 2,5 2,5 2,5 3,5 3,5 3,5 Résultats de chargement de la résine Cu Co Ni Débit (BV/h) Temps (h) g/l Rend. g/l Rend. g/l Rend. 8 1H30 0,82 78,38 7,26 12,05 0,14 27,05 10 2H15 0,49 87,22 7,43 10,11 0,14 25,11 12 3H00 0,52 86,36 6,45 21,95 0,12 34,95 8 2H15 0,02 99,50 6,77 18,00 0,12 38,00 10 3H00 0,19 95,13 6,69 19,05 0,11 40,05 12 1H30 0,61 83,96 6,74 18,37 0,12 34,37 8 3H00 0,80 79,04 5,22 36,84 0,09 51,84 10 1H30 0,99 74,07 5,70 30,95 0,11 41,95 12 2H15 0,80 78,92 5,71 30,90 0,11 41,89 Zn g/l Rend. 1,76 6,37 1,44 23,58 1,27 32,71 0,35 81,38 0,01 99,69 0,79 57,80 0,21 89,06 0,31 83,38 0,70 62,62 Résultats d’élution à 10 g/L d’acide sulfurique Cu Co Ni Zn N° ESSAI Débit (BV/h) Temps (min) g/l Rend. g/l Rend. g/l Rend. g/l Rend. 1 4 30 0,28 4,69 1,89 95,08 0,08 74,03 0,13 55,68 2 4 30 0,24 1,94 1,76 56,37 0,08 46,35 0,11 6,54 3 4 30 0,26 1,33 1,99 18,33 0,10 24,55 0,11 3,04 4 4 30 0,39 3,45 1,86 41,61 0,09 41,78 0,11 2,30 5 4 30 0,29 1,61 2,03 25,79 0,08 20,05 0,12 1,27 6 4 30 0,25 2,62 1,76 38,58 0,10 52,12 0,12 3,79 7 4 30 0,37 3,10 2,00 16,41 0,09 23,12 0,12 1,79 8 4 30 0,24 3,43 1,90 29,69 0,10 49,13 0,13 3,22 9 4 30 0,25 1,88 1,88 16,36 0,09 24,90 0,12 2,29 55 Mn g/l Rend. 0,61 33,29 0,69 25,00 0,56 39,32 0,48 47,47 0,47 49,01 0,71 23,26 0,18 80,13 0,37 59,55 0,49 46,25 Mn g/l Rend. 0,29 47,65 0,31 36,36 0,31 14,12 0,29 22,42 0,30 13,16 0,31 48,61 0,29 9,80 0,32 23,14 0,30 15,53 Fe g/l Rend. 0,72 74,50 0,79 72,13 0,88 68,96 0,92 67,38 1,04 63,22 0,88 69,06 1,36 52,04 1,16 59,07 1,02 63,92 Fe g/l Rend. 0,31 7,28 0,28 3,65 0,32 2,71 0,30 5,23 0,31 3,47 0,30 5,12 0,29 4,91 0,31 7,35 0,31 3,75 N° ESSAI 1 2 3 4 5 6 7 8 9 Cu V (mL) Poids (g) 160 0,477792 300 0,99696 480 1,579344 240 0,90984 400 1,44972 240 0,76776 320 0,96368 200 0,5644 360 1,082412 Poids du métal chargé après fixation Co Ni Zn Mn V (mL) Poids (g) V (mL) Poids (g) V (mL) Poids (g) V (mL) Poids (g) V (mL) 160 0,159296 160 0,008224 160 0,019152 160 0,049008 160 300 0,25041 300 0,01431 300 0,13299 300 0,069 300 480 0,870192 480 0,031872 480 0,2952 480 0,173616 480 240 0,35688 240 0,017328 240 0,3672 240 0,104808 240 400 0,62952 400 0,03044 400 0,74964 400 0,18036 400 240 0,364128 240 0,015672 240 0,260808 240 0,05136 240 320 0,973824 320 0,03152 320 0,535776 320 0,235904 320 200 0,51126 200 0,01594 200 0,31352 200 0,10958 200 360 0,91872 360 0,028656 360 0,423828 360 0,15318 360 Résultats de la régénération à 100 g/L d’acide sulfurique Cu Co Ni Zn N° ESSAI Débit (BV/h) Temps (min) g/l Rend. g/l Rend. g/l Rend. g/l Rend. 1 4 30 5,64 99,09 0,09 90,82 0,02 82,40 0,09 86,15 2 4 30 9,89 80,92 0,08 5,78 0,03 33,13 0,09 5,99 3 4 30 9,86 50,62 0,05 0,51 0,03 10,01 0,10 2,74 4 4 30 9,85 89,73 0,06 2,28 0,03 22,44 0,08 1,85 5 4 30 9,83 55,12 0,05 0,78 0,02 5,92 0,09 0,93 6 4 30 8,83 94,52 0,05 1,81 0,02 19,19 0,08 2,52 7 4 30 9,89 84,69 0,06 0,63 0,03 10,80 0,10 1,54 8 4 30 6,77 99,36 0,06 1,24 0,04 37,69 0,09 2,37 9 4 30 6,88 51,78 0,05 0,57 0,03 10,30 0,10 1,85 56 Mn g/l Rend. 0,30 93,39 0,35 63,09 0,33 17,45 0,32 31,32 0,32 16,22 0,33 99,36 0,31 11,48 0,28 26,62 0,28 17,14 Fe Poids (g) 0,337344 0,61236 0,936768 0,457632 0,71568 0,469056 0,471296 0,33432 0,651168 Fe g/l Rend. 3,85 98,59 3,81 51,64 3,81 33,41 3,82 70,48 3,82 44,24 3,79 68,17 3,83 68,31 3,82 98,67 3,82 48,82 N° ESSAI 1 2 3 4 5 6 7 8 9 Cu V (mL) Poids (g) 160 0,455368 300 0,977608 480 1,558368 240 0,878448 400 1,426368 240 0,747664 320 0,9338 200 0,545064 360 1,062116 Poids restant du métal chargé après élution à 10 g/L d’acide sulfurique Co Ni Zn Mn V (mL) Poids (g) V (mL) Poids (g) V (mL) Poids (g) V (mL) Poids (g) V (mL) 160 0,00784 160 0,002136 160 0,008488 160 0,025656 160 300 0,10925 300 0,007678 300 0,124286 300 0,043912 300 480 0,710728 480 0,024048 480 0,286232 480 0,149104 480 240 0,208384 240 0,010088 240 0,358752 240 0,081312 240 400 0,467136 400 0,024336 400 0,740088 400 0,156616 400 240 0,223664 240 0,007504 240 0,250936 240 0,026392 240 320 0,814056 320 0,024232 320 0,5262 320 0,212776 320 200 0,359468 200 0,008108 200 0,303424 200 0,084228 200 360 0,768432 360 0,02152 360 0,414124 360 0,129396 360 57 Fe Poids (g) 0,31279329 0,58999513 0,91134429 0,43368352 0,69084937 0,44502059 0,44815008 0,30973499 0,62675472 Annexe C : Tableaux récapitulatifs de différents modèles linéaires Récapitulatif du modèle linéaire de Co S R carré R carré (ajust) SomCar-ErrPrév R carré (prév) AICc BIC 2,59571 97,95% 91,81% 272,877 58,52% * 46,75 Récapitulatif du modèle linéaire de Cu S R carré R carré (ajust) SomCar-ErrPrév R carré (prév) AICc BIC 2,93727 96,90% 87,58% 349,417 37,14% * 48,98 Récapitulatif du modèle linéaire de Ni S R carré R carré (ajust) SomCar-ErrPrév R carré (prév) AICc BIC 1,71464 98,89% 95,56% 119,069 77,54% * 39,29 Récapitulatif du modèle linéaire de Zn S R carré R carré (ajust) SomCar-ErrPrév R carré (prév) AICc BIC 9,32069 97,93% 91,71% 3518,45 58,02% * 69,76 Récapitulatif du modèle linéaire de Mn S R carré R carré (ajust) SomCar-ErrPrév R carré (prév) AICc BIC 5,95490 97,18% 88,70% 1436,16 42,81% * 61,70 Récapitulatif du modèle linéaire de Fe S R carré R carré (ajust) SomCar-ErrPrév R carré (prév) AICc BIC 2,52011 96,69% 86,74% 257,214 32,89% * 46,22 58