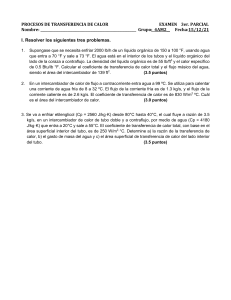

Traducido del inglés al español - www.onlinedoctranslator.com 570Transferencia de Calor y Masa 8 Intercambiadores de calor Un intercambiador de calor es un dispositivo en el que se transfiere calor de un fluido a otro. El fluido caliente se enfría y el fluido frío se calienta. Los principios de transferencia de calor discutidos hasta ahora en los capítulos anteriores se aplican en el diseño térmico de un intercambiador de calor. Se han desarrollado muchos tipos de intercambiadores de calor para diversas aplicaciones en plantas de energía de vapor, plantas de procesos químicos, refrigeradores y acondicionadores de aire, radiadores en automóviles, vehículos espaciales, etc. 8.1 TIPOS DE INTERCAMBIADORES DE CALOR Los intercambiadores de calor se pueden agrupar en tres grandes clases: 1. Intercambiadores o recuperadores de calor de tipo transferencia, 2. Intercambiadores de calor o regeneradores de tipo almacenamiento, 3. Intercambiadores de calor o mezcladores de contacto directo. En un intercambiador de calor de tipo transferencia o un recuperador, los dos fluidos se mantienen separados y no se mezclan a medida que fluyen a través de él. El calor se transfiere a través de las paredes de separación. En la Fig. 8.1 se muestra un recuperador de doble tubo concéntrico. Figura 8.1Intercambiador de calor de doble tubo concéntrico En un intercambiador de calor de tipo acumulador o regenerador, los fluidos fríos y calientes fluyen alternativamente a través de una matriz sólida de alta capacidad calorífica. Cuando el fluido caliente fluye a través de la matriz en un intervalo de tiempo, se transfiere calor del fluido a la matriz que lo almacena en forma de aumento de su energía interna. Esta energía almacenada se transfiere luego al fluido frío a medida que fluye a través de la matriz en el siguiente intervalo de tiempo. La matriz se somete así a calentamiento y enfriamiento periódicos. Los intercambiadores de calor de tipo almacenamiento pueden tener matrices que sean (i) estacionarias o (ii) giratorias. La Figura 8.2 muestra un regenerador típico con una matriz estacionaria. Durante el perodo de calentamiento del ciclo cuando el fluido caliente fluye a travs de la matriz, las vlvulasAyBse mantienen abiertos yCyDse mantienen cerrados. Durante el período de enfriamiento, Figura 8.2 Intercambiador de calor tipo almacenamiento de matriz única Intercambiadores de calor571 válvulasAyBse mantienen cerrados yCyDse mantienen abiertos. Un regenerador con una matriz estacionaria se usa en un refrigerador Stirling, como la máquina frigorífica Philips para licuefacción de aire, y en una central eléctrica de turbina de gas. Un regenerador rotativo tiene una matriz que gira a bajas revoluciones, accionada por un motor a través de reductores. Las superficies de transferencia de calor provistas en el regenerador están expuestas alternativamente a los fluidos calientes y fríos (Fig. 8.3). Una aplicación típica de este tipo de intercambiador de calor se encuentra en una central eléctrica de vapor para precalentamiento de aire, denominada precalentador de aire Ljungström. Figura 8.3Intercambiador de calor tipo almacenamiento rotativo Un intercambiador de calor de tipo almacenamiento proporciona una disposición más compacta que el tipo de transferencia con más área de superficie ofrecida por unidad de volumen. La principal desventaja es que se vuelve inevitable cierta mezcla de fluidos fríos y calientes, y es bastante difícil sellar el lado caliente del lado frío en el regenerador rotativo. También hay más caídas de presión en ambos fluidos. En un intercambiador de calor de contacto directo, los dos fluidos se mezclan y transfieren calor por contacto directo. Los calentadores abiertos de agua de alimentación, los atemperadores, las torres de enfriamiento y los condensadores de chorro son ejemplos de tales intercambiadores de calor. La transferencia de calor suele ir acompañada de transferencia de masa entre fases. No se puede utilizar para transferir calor entre dos gases o entre dos líquidos miscibles. Un intercambiador de calor de contacto directo típico se muestra en la Fig. 8.4, que muestra una sección a través de una torre de enfriamiento de tiro natural. Figura 8.4Intercambiador de calor de contacto directo: Una torre de enfriamiento de tiro natural 572Transferencia de Calor y Masa 8.1.1 Arreglos de flujo en intercambiadores de calor recuperativos Hay tres arreglos básicos de flujo en los intercambiadores de calor recuperativos: (1) flujo paralelo, (2) contraflujo y (3) flujo cruzado. Si ambos fluidos se mueven en la misma dirección, es unintercambiador de calor de flujo paralelo. Si los fluidos se mueven en dirección opuesta, es unintercambiador de calor a contracorriente. Si fluyen normalmente entre sí, es unintercambiador de calor de flujo cruzado(figura 8.5). Las temperaturas de los dos fluidos suelen variar desde la entrada hasta la salida del intercambiador de calor, excepto en el caso de cambio de fase en cualquier lado cuando la temperatura permanece constante. Los tubos también pueden tener forma de bobinas, como se muestra en la Fig. 8.6. Figura 8.5Dibujo esquemático de (a) flujo paralelo, (b) contraflujo y (c) intercambiador de calor de flujo cruzado Figura 8.6Contraflujo, flujo paralelo y flujo cruzado en haces de tubos 8.2 INTERCAMBIADORES DE CALOR COMPACTOS, DE CARCASA Y TUBOS Y DE PLACAS Un intercambiador de calor que tiene una gran superficie por unidad de volumen se llamaintercambiador de calor compacto. La relación entre el área de la superficie de transferencia de calor y el volumen se llama densidad de área.b. Un intercambiador de calor conb> 700 metros2/metro3se dice que es compacto, por ejemplo, radiadores de automóviles (b=1000 metros2/metro3), regeneradores cerámicos en turbinas de gas (b=6000m2/metro3), y regenerador de motor Stirling (b=15.000 m2/metro3). El área de superficie grande se obtiene uniendo placas delgadas o aletas corrugadas estrechamente espaciadas a las paredes que separan los dos fluidos. Los intercambiadores de calor compactos se usan comúnmente en la transferencia de calor de gas a gas o de gas a líquido, con limitaciones en su peso y volumen, con aletas, si las hay, que se usan en el lado del gas donde el coeficiente de transferencia de calor es bajo. En los intercambiadores de calor compactos, los dos fluidos generalmente se mueven perpendicularmente entre sí, y tal configuración de flujo se llamaflujo cruzado, como se dijo anteriormente. El flujo cruzado se clasifica además como flujo sin mezclar y flujo mixto. En la figura 8.7(a), se dice que el flujo cruzado essin mezclar, ya que las aletas de la placa obligan al fluido a fluir a través de un espacio entre aletas particular y evitan que se mueva en la dirección transversal (es decir, que fluya Intercambiadores de calor573 paralelo a los tubos). Se dice que el flujo cruzado en (b) esmezcladoya que el flujo de fluido es libre de moverse en la dirección transversal. Figura 8.7Intercambiador de calor de flujo cruzado: a) fluidos sin mezclar; (b) un fluido (gas) mezclado, el otro sin mezclar Quizás el tipo más común de intercambiador de calor en aplicaciones industriales es elintercambiador de calor de carcasa y tubos(figura 8.8). Aquí, una gran cantidad de tubos se empaquetan dentro de una coraza con sus ejes paralelos a los de la coraza. La transferencia de calor tiene lugar cuando un fluido fluye dentro de los tubos mientras que el otro fluido fluye fuera de los tubos a través de la coraza.deflectoresse colocan comúnmente en la carcasa para obligar al fluido del lado de la carcasa a fluir a través de la carcasa para mejorar la transferencia de calor (al aumentar el tiempo de residencia) y mantener un espacio uniforme entre los tubos. Debido a su tamaño y peso relativamente grandes, los intercambiadores de calor de carcasa y tubos no son adecuados para su uso en aplicaciones automotrices, aeronáuticas y marinas. En ambos extremos de la coraza hay colectores donde se acumula el fluido antes de entrar a los tubos y después de salir de ellos. Figura 8.8Esquema de un intercambiador de calor de carcasa y tubos (paso de una carcasa y paso de un tubo) Los intercambiadores de calor de carcasa y tubos se clasifican además de acuerdo con el número de pasos de carcasa y tubos involucrados. Los intercambiadores de calor en los que todos los tubos dan una vuelta en U en la carcasa se denominanpase de una capa y pase de dos tubos intercambiadores de calor. Del mismo modo, un intercambiador de calor que implica dos pasos en la carcasa y cuatro pasos en los tubos se denomina intercambiador de calor.paso de dos cascos y paso de cuatro tubosintercambiador de calor (Fig. 8.9). Un tipo innovador de intercambiador de calor que ha encontrado un uso generalizado es elintercambiador de calor de placas, que consta de una serie de placas con pasajes de flujo corrugados (Fig. 8.10). Los fluidos calientes y fríos fluyen en pasajes alternos y, por lo tanto, cada flujo de fluido frío está rodeado por dos flujos de fluido caliente, lo que resulta en una transferencia de calor muy efectiva. La capacidad de transferencia de calor se puede mejorar simplemente agregando más placas en serie. Son muy adecuados paratransferencia de calor líquido a líquidoaplicaciones, siempre que las corrientes de fluido frío y caliente estén aproximadamente a la misma presión. 574Transferencia de Calor y Masa Entrada de fluido frío Entrada de fluido caliente deflector cruzado tubos Aprobar dividir Tubo hoja Caparazón líquido frío fluido caliente salida salida (a) fluido caliente Frío fluido caliente líquido Frío líquido (b) (C) Figura 8.9Intercambiadores de calor de paso múltiple: (a), (b) paso de una carcasa y paso de dos tubos; (c) paso de dos capas, paso de cuatro tubos Los intercambiadores de calor a menudo reciben nombres específicos para reflejar la aplicación específica para la que se utilizan. por ejemplo, uncondensadores un intercambiador de calor en el que uno de los fluidos cede calor y se condensa a medida que fluye a través del intercambiador de calor. Acalderaes otro intercambiador de calor en el que uno de los fluidos absorbe calor y se vaporiza. Aradiador espaciales un intercambiador de calor que transfiere calor del fluido caliente al espacio circundante por radiación. Figura 8.10Intercambiador de calor de placas 8.3 COEFICIENTE GLOBAL DE TRANSFERENCIA DE CALOR Y FACTOR DE ENCANTAMIENTO SiThyTCrepresentan las temperaturas medias a granel de los dos fluidos a cada lado de la pared plana, entonces q=AUDT=AU(Th–TC) (8.1) Intercambiadores de calor575 dónde 1 = AU 1 X 1 A R = h1A + kwwA + h2A (8.2) Xwsiendo el espesor de la pared,kwla conductividad térmica yh1yh2los coeficientes de transferencia de calor en los dos lados. Para la transferencia de calor a través de una pared cilíndrica, dónde, q=tu0A0(Th–TC) =tu0A0DT 1 1 + Xw + = hiAi kwAyo◊metro h0A0 tu0A0 (8.3) 1 A0=pagD0L, Ai=pagDiL, A1m= (8.4) A 0-Ai en (A0/Ai) El valor detu0está dominado por el valor más pequeño del coeficiente de convección. Sihi<<h0tenemos 1/hi>>1/h0, y por lo tantotu0ªhi. Por lo tanto, el coeficiente de transferencia de calor más pequeño crea un cuello de botella en el camino del flujo de calor e impide seriamente la transferencia de calor. Esta situación se presenta cuando uno de los fluidos es gas y el otro líquido. Desdehgas<<hlíquido, se proporcionan aletas en el lado del gas para compensar la bajahy mejorarAU. El rango de valores del coeficiente global de transferencia de calor en diferentes intercambiadores de calor se da en la Tabla 8.1. Cabe señalar que varía de unos 10 W/m2K para intercambiadores de calor de gas a gas hasta unos 10.000 W/m2K para los de cambio de fase. Cuando el tubo tiene aletas en un lado para mejorar la transferencia de calor, el área total de la superficie de transferencia de calor en el lado con aletas se vuelve A=Atotal=Aaleta+Asin aletas dóndeAaletaes el área superficial de las aletas yAsin aletases el área de la porción sin aletas de la superficie del tubo. La superficie efectivaAse puede estimar a partir de A=Asin aletas+hfinorteAaleta dóndehfinortees la eficiencia de la aleta. Tabla 8.1Valores representativos de los coeficientes globales de transferencia de calor en intercambiadores de calor Tipo de intercambiador de calor tu[W/(metro2k)] agua a agua 850 – 1700 Agua a aceite 100 – 350 Agua a gasolina o queroseno Calentadores de agua de alimentación Vapor a fuel oil ligero Vapor a fuel oil pesado Condensador de vapor Condensador de freón (refrigerado por agua) Condensador de amoníaco (refrigerado por agua) Condensadores de alcohol (refrigerado por agua) Gas a gas Agua-aire en tubos con aletas (agua en tubos) Vapor a aire en tubos con aletas (vapor en tubos) 300 – 1000 1000 – 8500 200 – 400 50 – 200 1000 – 6000 300 – 1000 800 – 1400 250 – 700 10 – 40 30 – 60 400 – 850 30 – 300 400 – 4000 576Transferencia de Calor y Masa La ecuación (8.4) se cumple para superficies limpias en ambos lados de la pared cilíndrica. Después de un período de funcionamiento, se forman incrustaciones en las superficies que ofrecen resistencias adicionales a la transferencia de calor, de modo que 1 tu0¢A0 dóndehsi yh = 1 1 1 1 + + Xw + + hsiAi hiAi kwA 1m hs0A0 h0A0 (8.5) s0 son los coeficientes de transferencia de calor de escala ytu0¢es el coeficiente global de transferencia de calor con superficies escaladas. El recíproco del coeficiente de transferencia de calor de escala se llamafactor de ensuciamiento RF. Los factores de ensuciamiento que reducen el rendimiento de los intercambiadores de calor pueden determinarse experimentalmente estimando tu0valores para superficies limpias y escamadas, de modo que R F= 1 1 tu0¢ tu0 (8.6) La Tabla 8.2 proporciona los factores de ensuciamiento para ciertas aplicaciones. Tabla 8.2Factores de ensuciamiento Líquido Factor de ensuciamiento RF(metro2K/W) Agua de mar 0.000172 Agua de alimentación de calderas tratada 0.000172 Agua de pozo 0.00036 Gasolina 0.0009 aceite de enfriamiento 0.0007 Gas de escape diésel 0.0018 Vapores refrigerantes 0.000344 Salmuera 0.000172 vapor, alcohol 0.00009 El tipo más común de ensuciamiento es la precipitación de depósitos sólidos en un fluido sobre las superficies de transferencia de calor. Cuando el agua es dura, se forman escamas y, por lo tanto, es necesario tratar el agua. La corrosión y el ensuciamiento químico por reacciones químicas y el bioensuciamiento debido al crecimiento de algas, y el depósito de partículas de ceniza en los gases de combustión en las superficies del precalentador de aire son otras formas de ensuciamiento. 8.4 INTERCAMBIADOR DE CALOR DE FLUJO PARALELO En la figura 8.11 se muestra un intercambiador de calor de flujo paralelo de doble tubo aislado junto con los perfiles de temperatura. Las temperaturas de los fluidos varían de un punto a otro a medida que el calor se transfiere del fluido caliente al frío. Dejarh=caudal másico del fluido caliente, kg/s ´C=caudal másico del fluido frío, kg/s Ch= calor específico del fluido caliente, kJ/kg K C C=calor específico del fluido frío, kJ/kg K Th1 = temperatura de entrada del fluido caliente,∞C Th2 = temperatura de salida del fluido frío,∞C = TC1 temperatura de entrada del fluido frío,∞C = TC2 temperatura de salida del fluido frío,∞C Intercambiadores de calor577 Figura 8.11Intercambiador de calor de flujo paralelo Consideremos un área superficial diferencial dA0(=pagD0dX) del intercambiador de calor donde dqcantidad de calor se transfiere, la temperatura del fluido caliente disminuye en dThy la temperatura del fluido frío aumenta en dTC. Al escribir un balance de energía, dq= –h́ChdTh=CCCdTC=tu0dA0DT (8.7) dóndeDT=Th–TC,ThyTCsiendo las temperaturas medias de los fluidos caliente y frío en esa sección respectivamente. Esta diferencia de temperaturaDTentre los dos fluidos cambia deDTien la entrada aDTmia la salida del intercambiador de calor. Ahora, o, DT=Th–TC d(DT) =dTh–dTC (8.8) De las ecuaciones (8.7) y (8.8), d(DT) = – dq metro-hCh dq - metro-CCC MI 1 = – reqA + MImetro-hCh 1 ˆ ˜ metro CCC¯ - (8.9) = – reqmetropag dónde metropag= 1 1 + - hCh - CCC metro metro Integrando la Ec. (8.9) desde la entrada hasta la salida,metropagsiendo constante, 578Transferencia de Calor y Masa (8.10) DTi–DTmi=metropagq De nuevo, de las ecuaciones (8.7) y (8.9), dq=tu0dA0DT d(DT) – metropag o, mi mid(DT) tuDT i =tu0 dA0DT =tutu 0dA0metropag i DT en i = tu A metro DTmi 0 0 (8.11) pag dóndetu0se ha supuesto constante. De las ecuaciones (8.10) y (8.11), \ DTi DT-DTmi en =tu 0 A0 i DTmi q q=tu0A0(DT)estoy=´CCh(Th1 =´CCC(TC2 dónde, DT1m= – T)h2 – TC1) (8.12) DT-DT mi i enDTi/DTmi = diferencia de temperatura media logarítmica, o LMTD y Aquí, 1 1 1 + Xw + hiAi kwA1m h0A0 DTi=T h1T–CyD1 Tmi=Th2 – TC2 tu0A0 = 8.5 INTERCAMBIADOR DE CALOR A CONTRAFLUJO La figura 8.12 muestra un intercambiador de calor de contraflujo de doble tubo aislado junto con los perfiles de temperatura. El balance de energía para el área superficial diferencial dA0(pagD0dX) da dq= –´hChdTh= –´CCCdTC=tu0dA0DT (8.13) donde tanto los fluidos calientes como los fríos experimentan disminuciones de temperatura dThydTC(siendo ambas negativas) al fluir la distancia dX. Desde, DT=Th–TC dq d(DT) =dTh–dTC= – + metro-hCh = -dq MI1 - ËÁmetro-hCh metroC=. 1 metrohCh metro-CCC 1 ˆ C metro-CC¯˜ (8.14) = – reqmetroC dónde dq - . 1 metroCCC (8.15) Intercambiadores de calor579 Figura 8.12Intercambiador de calor de contraflujo DesdemetroCes constante, integrando sobre toda la superficie, (8.16) DTi–DTmi=metroCq dq=tu0dA0DT De nuevo, Usando la Ec. (8.14), - d(DT) metroC mi o, d(DT) tu- DT =tu0 dA0DT mi =tutu0dA0metro i i C Contu0suponiéndose constante, DTi=tu en DTmi 0A 0metroC (8.17) q=tu0A0(DT)1m =´hCh(Th 1 – Th2) = CCC(TC2 – T C)1 (8.18) De las ecuaciones (8.16) y (8.17), dónde DTi-DTmi T1m= enDTi/DTmi =LMTD DTi=Th1 – TC2 yDT=Tmi h2–TC1 (8.18a) 580Transferencia de Calor y Masa 8.6 USO DE LMTD Los perfiles de temperatura de los dos fluidos, como se muestra en las figuras 8.11 y 8.12, son curvos y tienen variaciones logarítmicas. Si fueran rectas, la diferencia de temperatura media aritmética,DTsoy, podría usarse, donde DTsoy= DT1m= Ahora, = Si DTi+DTmi 2 DTi-DTmi enDTi/DTmi DTi-DTmi 1 + (DTi-DTmi)/ (DTi+DTmi) en 1 - (DTi-DTmi)/ (DTi+DTmi) DTi- DTmi DTi+DTmi =X, entoncesXes menor que 1. Ahora, 1 +X = ln (1 +X) – en (1 –X) en 1 -X MI X3 X5 ˆ MI X3 X5 =AX+ + + -̃ - A -X--5 3 5 MI 3 ¯ MI MI X3 X5 ++5 MI 3 = 2AX+ ˆ ˜ ¯ ˆ ˜ ¯ DTi-DT mi 3 5 MI ˘ 1ÊDTi-DTˆ mi DTi-DTmi 1MIDTi-DTmiˆ + + -̇ 2I + 5ÁË DT i+DTmi¯˜ ÍÎDTi+DTmi 3ËÁDTi+DT¯˜mi ˚˙ DTi-DTmi = 2 ˘ DTi-DTmi MI 1ÊDTi-DTˆ 3ËÁ mi + -̇ I1 + 2 DTi+DT miÍÎ DTi+DTmi¯˜ ˚˙ DT1m= = DTsoy 2 1ÊDTi-DTˆ mi 1+ D ˜ +3ËÁ DTi+ SiDT< i>DTmi, (8.19) Tmi¯ DT1m<DTsoy (8.20) LMTD es por lo tanto menor que la diferencia de temperatura media aritmética. Siempre es más seguro para el diseñador usar LMTD para proporcionar superficies de calentamiento más grandes para una cierta cantidad de transferencia de calor. Si DTi=DTmi, (DT)estoy= (DT)soy 8.7 INTERCAMBIADOR DE CALOR DE FLUJO CRUZADO En la figura 8.13 se muestra un intercambiador de calor de paso único y flujo cruzado con aletas de placas y ambos fluidos sin mezclar. Dado que las temperaturas de salida de los dos fluidos no son uniformes en toda la sección transversal (figura 8.14), el cálculo de la diferencia de temperatura media es considerablemente más difícil. Intercambiadores de calor581 Figura 8.13Intercambiador de calor de flujo cruzado Figura 8.14Transferencia de calor total en flujo cruzado Tal cálculo fue realizado por Nusselt [1]. Si (Th2)metroy (TC2)metrorepresentan las temperaturas promedio de fluido caliente y fluido frío a la salida respectivamente, entonces mientras DTmi= (Th)2metro– (TC) 2metro DTi=Th1 – TC1 como se muestra en la figura 8.14. Entonces, DT1m= y DTi-DTmi enDTi/DTmi q=tu0A0DT1m. =´hCh[Th1 =CCC[(TC) 2metro – TC1] – (Th) ] 2metro (8.21) 582Transferencia de Calor y Masa 8.8 COMPARACIÓN DE INTERCAMBIADORES DE CALOR DE FLUJO PARALELO Y CONTRAFLUJO Los perfiles de temperatura de los intercambiadores de calor paralelos y de contraflujo se muestran nuevamente en la Fig. 8.15 para comparar. Figura 8.15Comparación de intercambiadores de calor de flujo paralelo y contraflujo Para las mismas temperaturas de entrada y salida de los dos fluidos, se encuentra que (DT)1metropara el contraflujo es siempre mayor que para el flujo paralelo. Desde q=tu0A0(DT)1m para la misma transferencia de calorqy el mismo coeficiente global de transferencia de calortu0, el área de superficie requerida para la operación de contraflujo es siempre menor que para la operación de flujo paralelo. En un intercambiador de calor de flujo paralelo,Th2 > TC,es decir, el fluido caliente no se puede enfriar a una temperatura inferior a 2 la temperatura del fluido frío. En un intercambiador de calor a contracorriente,Th2 puede ser menos queTC2 Th,es decir, el fluido caliente se puede enfriar por debajoTCo el fluido frío se puede calentar por encimaT 2 2 oTCpuede ser mayor que 2 h2. Los intercambiadores de calor de contraflujo son, por lo tanto, normalmente más comunes en la práctica industrial. Para una tasa dada de flujo de calor y a temperaturas iniciales y finales dadas, mientras que se requiere la superficie de calentamiento más pequeña Intercambiadores de calor583 para el sistema de contraflujo y el más grande para el sistema de flujo paralelo, el requisito de superficie de flujo cruzado se encuentra entre estos dos. 8.9 TRANSFERENCIA DE CALOR CON CAMBIO DE FASE Cuando uno de los fluidos sufre un cambio de fase (condensación, evaporación, sublimación), la dirección de los dos fluidos es irrelevante y (DT)estoypermanece igual ya sea que la disposición del flujo sea paralela, contraria o cruzada (Fig. 8.16). Para la evaporación de un líquido saturado en el caso (a), si el fluido caliente fluye desdeaab, Figura 8.16 DT1m= Transferencia de calor con cambio de fase (Th1 - TC) - (Th2 - TC) en (Th1 - TC) = (Th2 - TC) Th1 - Th2 (Th - TC) en 1 (Th2 - TC) Si el flujo es inverso y tiene lugar desdeCad, DT1m= = (Th2 - TC) - (Th1 - TC) (Th2 - TC) en (Th1 - TC) = Th2 - Th1 (Th2 - TC) en (Th1 - TC) Th1 - Th2 (Th - TC) en1 (1Th - TC) que es lo mismo que para los flujos originales. Prevalece una situación similar cuando se condensa un vapor saturado, como se muestra en el caso (b). 8.10 INTERCAMBIADORES DE CALOR MULTIPASO Pase únicoLos intercambiadores de calor son aquellos en los que los dos fluidos fluyen una sola vez en determinadas direcciones intercambiando calor entre sí y para ellos es válida la expresión LMTD. En muchas formas de intercambiadores de calor, la dirección de uno o ambos fluidos puede cambiar durante el viaje a través del intercambiador. Los caminos de flujo están dispuestos de tal manera que uno o ambos fluidos pueden invertir la dirección una o más veces al pasar por el intercambiador. Los intercambiadores de calor que tienen varios pasos se denominanpaso múltipleintercambiadores de calor. Un ejemplo común es el intercambiador de calor de carcasa y tubos en el que un fluido fluye sobre la carcasa (mezclado) y el otro a través de los tubos (sin mezclar). Puede haber más de un paso de tubo o carcasa para que los dos fluidos fluyan alternativamente en flujo paralelo y en contracorriente y, a veces, se acerque al flujo cruzado. 584Transferencia de Calor y Masa La determinación de la diferencia de temperatura media es bastante compleja. Bowman ha realizado los cálculos para el flujo de paso múltiple, así como para los arreglos de flujo cruzado.et al.[2] El uso de estos gráficos es más conveniente, pero de suficiente precisión, que el uso de expresiones matemáticas. En la figura 8.17 se muestra un intercambiador de calor que tiene un paso de carcasa bien deflector (fluido mixto) y dos pasos de tubo (fluido sin mezclar) junto con los perfiles de temperatura. La diferencia de temperatura mediaDTmetrose obtiene multiplicando el LMTD para la disposición de un solo paso a contracorriente por unfactor de corrección Fcomo se indica a continuación, DTmetro= (DT1m)contraflujo¥F La tasa de transferencia de calor está dada por q=tu0A0(DT)metro=tu0A0F(DT1m)contraflujo dóndeDTestoy= (Th2 - TC1) - (Th en (Th 2 1 (8.22) - TC2) - TC1 ) / (Th1 - TC2) Los factores de correcciónFpara diferentes arreglos de flujo han sido publicados en forma de gráfico por Bowmany otros. [2] y por TEMA (Asociación de fabricantes de Figura 8.17 Distribución axial de la temperatura en un intercambiador de calor de paso de una carcasa y dos pasos de tubo intercambiadores tubulares) [3] tal como se indica en las figuras 8.18 a 8.21. El factorFse ha dado en función de dos parámetros adimensionales: Figura 8.18 Factor de corrección para contraflujo LMTD para intercambiador de calor con un paso de carcasa y 2, 4, 6 o cualquier múltiplo de 2 pasos de tubo (TEMA) Intercambiadores de calor585 Figura 8.19 Factor de corrección a contraflujo LMTD para intercambiador de calor con dos pasos de coraza y 4, 8, 12, ... pasos de tubo (TEMA) 1.0 Ts, en 0.9 0.4 0.6 0.8 1.0 1.5 2.0 3.0 0.7 0.2 0.8 z=4.0 F Tt, en Tt, afuera 0.6 0.5 Ts, afuera 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1.0 Tt, afuera–Tt, en PAG= Ts, en–Tt, en Figura 8.20 Factor de corrección para el LMTD de contraflujo para intercambiador de calor de flujo cruzado con fluido del lado de la carcasa mezclado y fluido del tubo sin mezclar, con un paso de tubo (Bowmen et al.) Relación de capacidad . Ts - Ts2 (mc)t = 1 R= . (mc)s Tt2 - Tt1 (8.23) 586Transferencia de Calor y Masa Tt2 - Tt1 Relación de temperaturaPAG= (8.24) Ts1 - Tt1 donde subíndicestysse refieren al tubo y la carcasa y los subíndices 1 y 2 se refieren a las condiciones de entrada y salida, respectivamente. El factor de corrección es aplicable ya sea que el fluido caliente esté en el lado de la carcasa o en el lado de los tubos. El factor de corrección será la unidad cuando cualquiera de los fluidos sufra cambio de fase. Figura 8.21 Factor de corrección para LMTD de contraflujo para un intercambiador de calor de flujo cruzado con ambos fluidos sin mezclar y un paso de tubo (Bowmen et al.) 8.11 VARIACIÓN DEtu0A LO LARGO DE LA SUPERFICIE DE CALENTAMIENTO En los cálculos anteriores, el coeficiente global de transferencia de calor se supuso constante a lo largo de la superficie de calentamiento. Cuandotuvaría apreciablemente de un extremo del intercambiador de calor al otro extremo, y si se supone quetu0varía linealmente con la diferencia de temperatura, entonces tu0=a+bDT (8.25) dóndeaybson constantes. Para un intercambiador de calor de contraflujo, de las ecuaciones (8.14) y (8.16), d(DT) = –dqmetroC DTi–DTmi=metroCq d(DT) También, C metro mi d(DT) tuDT(a+bDT) i = –tu0d A0DT= –DT(a+bDT)dA0 DTmi - DTitudA0 = q i mi = DTmi-DTiA (8.26) 0 q DejarDT=X, cuandoDT=DTi,X=X1yDT=DTmi,X=X2. X2 Entonces, dX IZQ =tuX(a+bx) X1 X2 = tu1MI1 b ˆ ˜dX A aMIX a+bx¯ X1 Intercambiadores de calor587 X = 2 en (a+bx )̆ 1MI IenX-b ˙ aI b ˚X1 = 1MI X ˘X2 en aII a+bx˚X˙ 1= = (a+bDTi) (a 1 DTmi en a +bDTmi)DTi ˘DTmi 1 MI DT en aII a+bDT ˙˚DTi (8.27) Dejartui=a+bDTiytumi=a+bDTmi¢, de modo que, a= b= tuiDTmi-tumiDTi DTmi-DTi EE.i-UU. mi DTi-DTmi De las ecuaciones (8.26) y (8.27), DTmi- DTi DTU DTmi -DTi en mi i = tuiDTmi-tumiDTi DTitumi q Q = A0 A0 tuDT i mi- tu D Ti tuiDTmi en mi (8.28) tumiDTi Esta ecuación reemplazaría entonces a las ecuaciones (8.18) y (8.18a). 8.12 EFICACIA: MÉTODO NTU h,Ch,´C,CC,Th,Th,TC,TC2 En los cálculos del intercambiador de calor, están involucradas 10 cantidades, a saber. h́,Ch,´C,CC,Th,TC,T Para diseñar el intercambiador de calor, las ecuaciones q=´hCh(Th1 1 – Th1) =´CCC(TC2 =tu0A0(DT)1m TC2(oTh),D2T 1my 1 1 h2 2 1 (oTytu C2) 0se dan, y de la , tu0yA. 0 – TC1) (8.18) luegoA0son estimados. Pero para un intercambiador de calor dado con velocidades de flujo y temperaturas de fluido de entrada específicas, las cuales pueden ser diferentes de los valores con los que se diseñó el intercambiador de calor, a menudo se requiere conocer las temperaturas de salida de los fluidos. En este caso,h́,Ch,´C,CC,Th,TC,tu0yA0son conocidos, yTCyTh 1 1 2 2 tener para ser estimado Para obtener la solución de este problema por el método LMTD, seenfoque de prueba y error hay que intentarlo. Supongamos primero un valor paraTh.Usando la Ec. (8.18), encontramos CyDT1m. Entonces estimamosq¢ = 2 2 q,TU0A0DTestoy. Siq=q¢,la suposición deTh era correcto Siq¢es diferente deq, un valor fresco deTes h2 2 asumido y los cálculos se repiten hasta que la condiciónq=q¢se consigue. El método es bastante tedioso y se puede evitar siguiendo un método directo alternativo llamado método efectividad-NTU, como se analiza a continuación. El término eficaciamide un intercambiador de calor se define como 588Transferencia de Calor y Masa mi= Eficacia, mi= o, q = qmáximo Tasa real de transferencia de calor Tasa máxima posible de transferencia de calor - Th) 2 metro-hCh(Th 1 - TC1) (metro-C)s(Th 1 = - - t)C1 CC(TC2 metro C (8.29) - C)s(Th1 - TC) 1 (metro donde el subíndice "s" denota la menor de las dos tasas de capacidad calorífica´hChy´CCC, oCmin. La máxima transferencia de calor posible depende de que uno de los fluidos experimente el máximo cambio de temperatura posible y ese será el fluido que tendrá el valor mínimo de tasa de capacidad calorífica. Si permitimos que el fluido con el mayor valor de´C(oCmáximo) pasar por la máxima diferencia de temperatura, luego por balance de energía, – TC) 1 (C)máximo(Th 1 – TC=1)CCC(TC2 – TC1)se vuelve mayor que Por lo tanto (TC2 (Th–1 T C1), lo cual es imposible. q= Desde, hCh(Th–Th2 hCh< (yo) si ) =´CC(TC 1 CCC(Figura 2 – TC),1 8.22) (Th1 – Th2) > (TC2 – TC1) mi= metro-hCh(Th1 metro-hCh(Th 1 (ii) si Th1 - Th2 - Th2) = Th1 - TC1 - TC1) CCC<h́Ch(Figura (8.30) 8.23) Figura 8.22 (TC2 – TC1) > (T h1 – Th2) - CC(TC metro C mi = Para hCh< CCC, el fluido caliente es la referencia líquido para la eficacia del intercambiador de calor 2 - TC1) - CCC(Th1 - TC1) metro = TC2 - TC1 (8.31) Th1 - TC1 Por lo tanto, la eficacia también se puede definir como mi = (DT)1 (8.32) (DT)máximo dónde (DT)1es la mayor de las dos diferencias de temperatura (Th–Th)y (TC2 – TC),y 1 (DT)máximoes 1 2 el máximo aumento o descenso posible de la temperatura, que es (Th1 – TC). 1 Elrelación de capacidad calorífica RSe define como R= - C)s (metro - C)1 (metro = Cmin (8.33) Cmáximo donde los subíndices “s” y “1” se refieren al menor y al mayor de los dos valores de´hChy´CCC. Si ´hCh<CCC, Figura 8.23 ParaCCC<hCh, el fluido frío es el fluido de referencia para la eficacia del intercambiador de calor Intercambiadores de calor589 TC2 - TC1 S.S= metro-C R= (8.33a) Th1-Th2 CC metro-C Los valores de ambosmiyRvariar entre 0 y 1. 8.12.1 Disposición de flujo paralelo De la ecuación. (8.11), DTi en =AU metro DTmi DTmi - tu =mi A metropag DTi DTmi - tu = 1 -mi A metropag 1DTi pag 00 0 0 o, (8.34) 0 0 Para un intercambiador de calor de flujo paralelo (Fig. 8.24), 1o, Dejar o, Th2 - TC2 Th1 - TC1 = 1 -mi - AUmetro 0 0pag Th1 - TC1 - Th2 + TC2 Th1 - TC1 (8.35) =1 -mi-tu0A0metropag h́Ch<´CCC, (Th–1 Th) 2 > (TC2 – TC1) De las ecuaciones (8.30) y (8.32), mi= y de la ecuación. 8.33, Th1 - Th2 Th1 - TC1 Figura 8.24 R= TC2 - TC1 Th1 - Th2 = Perfiles de temperatura en un intercambiador de calor de flujo paralelo metro-hCh metro-CCC La ecuación (8.35) se puede escribir de la siguiente forma, (Th1 - Th2) + (TC 2 - TC) (Th1 - Th)/ 2 mi =1 -mi-tu0A0metropag MI TC2 - TCˆ MI miA1 + 1˜ = 1 - expI-tu MI Th1 - Th2¯ ÎÍ o, o, 1 MItu0A0MI mi(1 +R) = 1 – exp.I- + h -ChËÁ1 ÎÍ metro h + 1 ˆ˘ ˙ metro- C¯˜ C˚˙ C metroh-h˙Cˆ ˘ metro-CCC¯˜ ˚˙ 1-ExpÈÎ-UNT(1 + R)̆̊ mipor favor= MI 1 0A0ÁËmetro-hC 1+R donde NTU denota elnúmero de unidades de transferenciadefinido por (8.36) 590Transferencia de Calor y Masa tu0A0 tu0A0 = - C)s Cmin UNT = (8.37) (metro (C)soCminsiendo igual ahChen este caso. NTU da una medida del tamaño del intercambiador de calor. 8.12.2 Disposición de contraflujo De la ecuación. (8.17), DTi =tu0A0metroC en DTmi DTmi mi = DTi -tu0A0metroC o, Para un intercambiador de calor a contracorriente, (Fig. 8.25) Th2 - TC1=mi Th1 - TC2 - AUmetro 0 0C (8.38) ´hCh<´CCC, Dejar, R= entonces metro-hCh = metro-CCC mi= y TC2 - TC1 Th1 - Th2 Th1 - Th2 Th1 - TC1 TC2 - TC1 miR= (8.39) Th1 - TC1 La ecuación (8.38) se puede escribir en la forma (Th1 - TC1) - (Th 1 - Th2 ) (Th1 - TC1) - (T C2 - TC1 ) 1- o, o, ÎÍ MI1 MI 0A0Ametro -C S.S (Th1 - Th2) (Th1 - TC1) MIAU =Exp I - 0 0MI 1(TC2 - TC1 ) ÎÍ metroChËÁ 1(Th1 - TC1 ) -h 1 -mi 1 -miR = exp [ –NTU (1 –R)] 1 -mi 1 -miR - 1ˆ˘ ˙ metro -C˚˙ CC¯˜ Figura 8.25Perfiles de temperatura en un contador Sea la RHS de la Ec. (8.40) sea igual ak. o, MI =ExpI-tu =k k–miRK=1 -ee(1 -RK) = 1 –k mi= 1 -k 1 -RK ˘ ˜˙ intercambiador de calor de flujo metro-hChˆ CCC¯ ˚˙ metro- (8.40) Intercambiadores de calor591 micf= 1-ExpÈÎ-UNT(1-R)̆̊ (8.41) 1-R expÈÎ-UNT(1-R)̆̊ (1) Para encontrar la temperatura del fluido de salida: Las cantidadeshCh) y (CCC) se calculan primero. Si´CCC <´hCh, entonces, R= CC metro-C metro-hCh tu0A0se calculan. metro -CCC y NTU = De la ecuación. (8.36) o (8.41)mipor favoromicfse obtiene de acuerdo con el arreglo de flujo dado en el problema. Desde, mi= TC 2 - T C 1 (DT) 1 = Th1 - TC1 Th1 - TC1 TC2 se puede calcular, y de la ecuación q=h́Ch(Th–T 1 =´CCC– (TC h2) 1 – TC1) Thestá determinado. 2 (2) Para determinar el área de superficie requerida: Si´h,Ch,´C,CC,Th,T,tu1 C1 CCo (Th–1T h2) > (TC2–TC)1 R= 0y Th2 son conocidos, Th2 metro- hChymi= CCC metro- primero se determina a partir del balance de energía. Si´hCh<h́ Th1 - Th2 Th1 - TC1 son computados. De la ecuación. (8.36) o la ecuación. (8.41), se determina NTU, y luegoA0se puede estimar. Por lo tanto, para ambos tipos de problemas que normalmente se encuentran con los intercambiadores de calor, el enfoque de efectividad-NTU proporciona una solución directa. Sin embargo, los diseñadores siguen prefiriendo el método LMTD porqueFles da una medida directa de la penalización por desviarse de los contraflujos. SiFes bajo (digamos < 0.8), el HXno será económico, por lo que buscarán otras opciones. 8.12.3 Casos límite Dos casos límite son de interés. 1. paraR=0 (intercambiador de calor de cambio de fase) Cuando uno de los fluidos sufre un cambio de fase, como en un condensador o evaporador, (́ R= De la ecuación. (8.36), (metro-C)s (metro-C)1 = C min = Cmáximo C)1=• (DT)s=0 (DT)1 mipor favor= 1 – exp (– UNT) (8.42) micf= 1 – exp (– UNT) (8.43) y de la ecuación. (8.41), Por lo tanto, la misma expresión de eficacia es válida tanto para intercambiadores de calor de flujo paralelo como de contraflujo. (2) paraR=1 (intercambiador de calor equilibrado) Cuando las tasas de capacidad calorífica de los dos fluidos son iguales, 592Transferencia de Calor y Masa R= s (metro-C) =1 (metro-C)1 Para intercambiador de calor de flujo paralelo, de Eq. (8.36), poniendoR=1, 1-Exp(-2 UNT) (8.44) 2 mipor favor= Para intercambiador de calor de contraflujo, de Eq. (8.41), poniendoR=1,mise vuelve indeterminado. Desde, o, ´hCh=´CCC Th1 – Th2 =T–CT2C1 Th1 – TC2 =T–hT2C=DT2 q=tu0A0(Th UNT = mi= = o, micf= 1metro 1 (como s – TC2) =´ como en Ex. 8.2) hCh(Th1 – Th2) Th1 - Th2 AU 0 0= Th1 - TC2 metro-hCh Th1 - Th2 Th1 - TC1 = Th1 - Th2 (Th1 - Th2) + ( Th2 - TC1) UNT (Th1 - TC2 ) UNT(Th1 - TC2) + (Th1 - TC2) = UNT UNT + 1 UNT UNT + 1 Esta expresión también se puede obtener de la Ec. (8.41) por la regla de L'Hospital, límitemi RÆ1= o, d/dR[1 -mi-UNT (1-R)] límite RÆ1d/dR[1 -Re-UNT (1-R)] micf= UNT UNT + 1 (8.45) 8.12.4 Cartas de Kays y Londres Kays y London [4] presentaron gráficos de efectividad para varios tipos de intercambiadores de calor con NTU yRcomo los parámetros variables (Figs. 8.26–8.30). En el caso de un evaporador o un condensador, cuando un fluido permanece a una temperatura constante en todo el intercambiador de calor, su tasa de capacidad calorífica se considera infinita, por lo tantoCmáximoÆ •y Cmin/Cmáximo= 0. Los gráficos se pueden usar convenientemente en los cálculos del intercambiador de calor. Figura 8.26 Efectividad del intercambiador de calor de flujo paralelo Intercambiadores de calor593 Figura 8.28 Figura 8.27 Figura 8.29 Efectividad del intercambiador de calor para intercambiador de Eficacia del intercambiador de calor a calor de carcasa y tubos con un paso de carcasa bien deflector y contracorriente (4) dos (para un múltiplo de dos) pasos de tubo (4) Efectividad del intercambiador de calor para flujo cruzado con ambos fluidos sin mezclar (4) Figura 8.30 Efectividad del intercambiador de calor para flujo cruzado con un fluido mezclado y el otro sin mezclar. Cuando C mezclado/ Csin mezclar> 1, NTU se basa en Csin mezclar[4] 594Transferencia de Calor y Masa 8.13 INTERCAMBIADOR DE CALOR DE PLACAS Un intercambiador de calor de placas (Fig. 8.10) consta de una serie de láminas de metal corrugado [Fig. 8.32 (a)] provisto de juntas y portales de esquina, cada fluido pasa a través de canales alternos [Fig. 8.32(b)]. Los fluidos están en todo momento separados por dos juntas, cada una abierta a la atmósfera. Las placas se sujetan juntas en un marco que incluye conexiones para los fluidos. La mayor compacidad y accesibilidad de las superficies de transferencia de calor en comparación con los intercambiadores de calor de carcasa y tubos y la facilidad de agregar o quitar placas para diferentes requisitos de transferencia de calor han hecho que los intercambiadores de calor de placas sean muy populares, especialmente en las industrias láctea y alimentaria. Sin embargo, las placas no pueden soportar altas presiones de funcionamiento, siendo la presión máxima de aproximadamente 20 atm. Una expresión típica para la transferencia de calor en condiciones turbulentas es [5] Figura 8.31Eficacia del intercambiador de calor para carcasa y tubos Nu = 0,2536 (Re)0,65(Pr)0.4 (8.46) intercambiador de calor con dos pasos de coraza y 4, 8, 12, ... pasos de tubos 8.14 MEJORA DE LA TRANSFERENCIA DE CALOR Se proporcionan aletas para aumentar el área superficial de transferencia de calor y para compensar el bajo coeficiente de transferencia de calor, particularmente en la transferencia de calor por convección natural. El coeficiente de transferencia de calor es proporcional a la velocidad del fluido: para flujo laminar,h•V0.5Ô̧ ˝En un plato para flujo turbulento,h•V0.8Ǫ̂ La convección natural suele ser laminar y el coeficiente de transferencia de calor es bajo, especialmente si se trata de un gas. Para la transferencia de calor de líquido a gas, se proporcionan aletas en el lado del gas. Las diversas técnicas aumentativas para mejorar la transferencia de calor han sido discutidas vívidamente por Bergles [6]. Hay tres métodos: (1) Pasivo, (2) Activo y (3) Activo y pasivo combinados. Los métodos pasivos funcionan sin aumentar mucho el consumo de energía, como las superficies con aletas o rugosas. Los métodos activos emplean energía externa suplementaria para, digamos, vibración o rotación de la superficie, agitador mecánico, incorporando pulsaciones o remolinos al fluido, vibraciones sonoras en el fluido desde 1 Hz hasta campos ultrasónicos, electrostáticos o magnéticos, etc. Los métodos combinados emplean técnicas pasivas y activas como tubos de superficie rugosa con remolinos, tubos con aletas vibratorias, etc. El aumento de la transferencia de calor debido al tratamiento de la superficie se produce por el aumento de la turbulencia, el aumento del área superficial, la mejora de la mezcla o el remolino del flujo. Estos efectos provocan un aumento en la caída de presión y Figura 8.32(a) Intercambiador de calor de placas formado por placas onduladas ensambladas para optimizar transferencia de calor Intercambiadores de calor595 por lo tanto, potencia de bombeo (V-Dpagvatios, dondeVes el caudal volumétrico de fluido, m3/arenaDpages la caída de presión, N/ m2). La mejora de la transferencia de calor está ganando importancia industrial porque brinda la oportunidad de (1) reducir el área de superficie de transferencia de calor requerida para una aplicación determinada y, por lo tanto, reducir su tamaño y costo, (2) aumentar el trabajo de calor del intercambiador y (3) permitir temperaturas de aproximación más cercanas. Desdeq=AU LMTD, cualquier técnica de mejora que aumente el coeficiente de transferencia de calor aumentatu. Por lo tanto, se puede reducir el área superficialA, aumentar el trabajo de calorqo disminuir la diferencia de temperatura LMTD. Hoja de metal corrugado Figura 8.32(b) La región de entrada de una tubería a menudo se rugosa para acelerar el flujo turbulento para una mayor transferencia de calor en convección forzada. A veces, se inserta un dispositivo de flujo de remolino de cinta torcida en un tubo (Fig. 8.33) para aumentar la velocidad del flujo, generar un flujo secundario o aumentar la longitud de la trayectoria del flujo. El inserto de cinta torcida se usa a menudo en los tubos ascendentes de calderas de alta presión para eliminar las burbujas formadas en la pared interior y evitar que se forme una película estable. La figura 8.34 compara el rendimiento de cuatro técnicas de mejora para convección forzada monofásica en un tubo Figura 8.33Inserto de cinta retorcida para mejorar la transferencia de calor interna con el de un tubo liso [6]. 1,000 1.0 (3) (3) Tubo Liso = 0,023 Re0.8 (4) (2) (1) 10 (1) 0.1 2LG2 PR0.4 (2) F= 100 Nu (1) protuberancias de la pared F= 102 (2) Discos soportados axialmente 103 104 (a) (4) 0.01 tubo liso (3) Cinta trenzada con núcleo axial (4) cinta retorcida 1 dieciséis Re 105 F= 0.001 102 103 (b) Re 0.0467 Re0.2 104 105 Figura 8.34Datos típicos para promotores de turbulencia insertados dentro de tubos, (a) Datos de transferencia de calor; (b) datos de fricción [6] 596Transferencia de Calor y Masa 8.15 TUBOS DE CALOR Un tubo de calor es básicamente un recipiente sellado, normalmente en forma de tubo, que contiene una mecha que recubre la pared interior (Fig. 8.35). Se utiliza para transferir calor de la fuente al sumidero por medio de la evaporación y condensación de un fluido en el sistema sellado. El propósito de la mecha es transportar el fluido de trabajo en forma líquida de un extremo al otro por acción capilar. El tubo de calor puede transferir calor de manera mucho más efectiva que un conductor sólido de la misma sección transversal. La conductancia térmica puede ser 500 veces mayor que la del mejor conductor metálico disponible. La secuencia de operación es la siguiente: 1. Entrada de calor, 2. Evaporación, 3. Flujo de vapor, 4. Condensación, 5. Salida de calor y 6. Retorno de líquido en mecha. Figura 8.35Diagrama esquemático de un tubo de calor y los mecanismos de flujo de calor asociados El tubo de calor tiene (a) partes móviles, (b) no requiere energía externa aparte del calor que transita, (c) es de funcionamiento reversible, (d) completamente silencioso y (e) es resistente como cualquier pieza de tubo o tubería y puede soportar muchos abusos. El tubo de calor es particularmente sensible a los efectos de la gravedad y, por lo tanto, a su inclinación con respecto a la horizontal (Fig. 8.36). La figura 8.36(a) es mucho más eficaz que la figura 8.36(b). Cuando la gravedad ayuda al retorno del condensado a la sección del evaporador, se puede omitir la mecha. Entonces el dispositivo se conoce comotermosifón. Figura 8.36(a) Retorno de condensado ayudado por gravedad, (b) Retorno de condensado contra gravedad, (a) es superior a (b) Entonces, ¿por qué se necesita mecha si (a) es mejor que (b)? (1) La mecha proporciona bombeo axial. (2) Distribuye el líquido circunferencialmente y asegura que en la sección del evaporador, la superficie disponible se humedezca para que Intercambiadores de calor597 que puede soportar todo el flujo de calor radial. (3) La propia mecha, especialmente si está integrada en la pared del tubo de calor en forma de ranuras, puede aumentarhiy promover la transferencia de calor. (4) La mecha puede inhibir o resistir el arrastre. El arrastre ocurre cuando la fuerza cortante entre el líquido en contracorriente y los flujos de vapor a lo largo del tubo de calor es suficiente para que el vapor arrastre gotas de líquido y las lleve de vuelta al condensador. Restringe la capacidad de transporte de calor de la tubería de calor. Los tubos de calor se utilizan ampliamente para la recuperación de calor residual, particularmente en la recuperación de calor de gas a gas. Los tubos de calor con aletas se utilizan principalmente, ya que el coeficiente de convección de gas es bajo (Fig. 8.37). Una placa divisoria (Fig. 8.38) sostiene los tubos de calor, que pueden tener varios metros de largo, y evita el flujo cruzado entre las corrientes, sellándolas efectivamente entre sí. Figura 8.37Intercambiador de calor de tubos de calor con aletas La tubería de calor se clasifica por su "potencia nominal axial" (APR), que es la energía que se mueve axialmente a lo largo de la tubería. Los tubos de calor de diferentes APR, como los calentadores eléctricos, están disponibles en tamaños estándar (1 kW, 10 kW, etc.). El rendimiento de la tubería de calor depende del ángulo de operación. El haz de tubos puede estar horizontal o inclinado con la sección del evaporador debajo del condensador. Debido a esta sensibilidad, el ángulo de las tuberías de calor se puede ajustar in situ como medio para controlar el transporte de calor. Figura 8.38 Placa divisoria en tubos de calor para recuperación de calor de gas a gas 598Transferencia de Calor y Masa (Figura 8.39). Varias unidades patentadas incorporan mecanismos de control de inclinación que se pueden ajustar de forma manual o automática para adaptarse a los cambios en los requisitos de transferencia de calor. Se ha utilizado una gran variedad de combinaciones de materiales de tuberías y fluidos para las tuberías de calor, y en la Tabla 8.3 [7, 8] se presentan algunas combinaciones típicas de materiales y fluidos de trabajo, así como los rangos de temperatura en los que pueden operar. Figura 8.39 Tabla 8.3 Efecto de la inclinación del tubo de calor en el rendimiento de recuperación de calor Algunas características típicas de funcionamiento de los tubos de calor Laboral Temperatura rango (K) 230–400 Buque líquido material metanol Níquel de cobre axial medido flujo de calor (W/cm2) Calor superficial medido flujo (W/cm2) 0,45 a 373 K 75.5 a 373 K 0,67 a 473 K 146 a 443K acero inoxidable Agua 280–500 Cobre níquel 360–850 Mercurio Acero inoxidable 25.1 a 533K 181 a 533K 673-1073 Potasio Níquel 5.6 a 1023 K 181 a 1023 K 9.3 a 1123 K 224 a 1033 K acero inoxidable Sodio 773-1173 Níquel acero inoxidable Para que funcione un tubo de calor, la altura máxima de bombeo capilar, (DpagC)máximo, debe ser capaz de superar la caída de presión total en el tubo de calor. Esta caída de presión consta de tres partes. 1. La caída de presión requerida para devolver el líquido del condensador al evaporador,Dpag1. 2. La caída de presión requerida para mover el vapor del evaporador al condensador,Dpagv. 3. La altura potencial debida a la diferencia de altura entre el evaporador y el condensador,Dpaggramo. El equilibrio de presión se puede expresar así como (DpagC)máximo>Dpag1+Dpagv+Dpaggramo (8.47) Si no se cumple esta condición, la mecha se secará en la región del evaporador y el tubo de calor dejará de funcionar. La caída de presión del líquido en un flujo a través de una mecha homogénea se puede calcular a partir de las relaciones empíricas Dpag1= metro1Lefectometro- r1kwAw (8.48) dóndemetro1= viscosidad del líquido,´= caudal másico,r1= densidad del líquido,Aw=área de la sección transversal de la mecha,kw= permeabilidad de mecha o factor de mecha yL=longitud efectiva del evaporador y del condensador, dada por Lefecto=L+ Lmi+LC 2 (8.49) La caída de presión de vapor es generalmente pequeña si la velocidad del vapor es inferior al 30 % de la velocidad del sonido (es decir, el número de Mach < 0,3), el efecto de compresibilidad puede despreciarse. Para flujo laminar incompresible, Intercambiadores de calor599 FL Dpag v= efecto D rtu2 = v 64metrometro-Lefecto (8.50) rvpagDv4 dóndeDves el diámetro interior de la mecha en contacto con el vapor. La diferencia de presión (Dpaggramo) debido a la cabeza hidrostática o potencial del líquido puede ser positiva, negativa o cero, dependiendo de las posiciones relativas del evaporador y del condensador. Por lo tanto, (8.51) Dpaggramo=r1gLpecadoF dóndeFes el ángulo entre el eje del tubo de calor y la horizontal (positivo cuando el evaporador está por encima del condensador). La fuerza motriz de la mecha es el resultado de la tensión superficial. Una molécula cerca de la superficie de un líquido experimentará una fuerza dirigida hacia adentro debido a la atracción de las moléculas vecinas debajo. La presión sobre una superficie cóncava es menor que sobre una superficie convexa. La diferencia de presión resultanteDpagestá relacionado con la tensión superficials1y el radio de curvaturarC. Para una superficie hemisférica como una media burbuja (figura 8.40), el equilibrio de fuerzas da Dpag◊ pagrC2=2pagrCsyo Dpag= 2s1 rC (8.52) Figura 8.40Una burbuja de vapor en equilibrio con líquido. Otra ilustración de la tensión superficial se observa cuando un tubo capilar se coloca verticalmente en un fluido humectante. El fluido subirá en el tubo debido a la acción capilar (Fig. 8.41). Un balance de presión da DpagC=r1gh= 2s1porqueq rC (8.53) dóndeqes el ángulo de contacto, que varía entre 0 ypag/2 para fluidos humectantes. Para un fluido no humectante,qEs mas grande quepag/2, y el nivel de líquido en el tubo capilar desciende por debajo de la superficie. Por lo tanto, para obtener una fuerza motriz capilarsolo se pueden usar fluidos humectantes en tubos de calor. Sustituyendo las ecuaciones (8.48) – (8.51) en la ecuación. (8.47), se obtiene uno de los criterios de diseño clave para los tubos de calor: Figura 8.41 Ascenso capilar en un tubo. 600Transferencia de Calor y Masa 2s1porqueq = rC Si (64metrov/rvpagD4 v) metroefecto 1L m - r1kwAw + - 64metrovml rvpagDv efecto 4 + r gL 1 (8.54) efectopecadoF << (metro1/r1kwAw) la caída de presión del vapor (Dpagv) es despreciable y el segundo término en la Ec. (8.54) se puede eliminar. La capacidad máxima de transporte de calor de un tubo de calor debido a las limitaciones de absorción viene dada por (8.55) qmáximo=hachahfg dónde´máximopuede obtenerse de la Ec. (8.54). Suponiendo una humectabilidad perfectaq=0 o porqueq=1, se puede obtener la siguiente expresión, qmáximo= MI1rs1hfgˆMIAwkwˆMI2 ËÁ metro ¯˜ ËÁLefecto¯˜ ËÁrC Fˆ ˜¯ r1gLefectopecado s1 1 (8.56) En la ecuación anterior, todos los términos en el primer paréntesis son propiedades del fluido de trabajo, y el grupo se llamafigura de mérito M: r1s1hfg (8.57) METRO= metro1 Se representa en la figura 8.42 como una función de la temperatura para varios fluidos de tuberías de calor. 106 N/A H2O NUEVA HAMPSHIRE3 metanol yo 104 metro syoryo/tfg,kilovatios/cm2 105 103 102 norte2 200 400 600 800 1000 1200 1400 Temperatura, K Figura 8.42 Cifra de mérito para varios fluidos de trabajo de tubería de calor en función de la temperatura Las propiedades geométricas de la mecha son funciones deAw,kwyrC. La Tabla 8.4 presenta datos sobre el tamaño de poro y la permeabilidad para algunos materiales de mecha y tamaños de malla. Tabla 8.4Tamaño de poro y permeabilidad de la mecha de la tubería de calor Material y tamaño de malla Altura capilar (cm) Radio de poro rC(cm) Permeabilidad (m2) Porosidad (%) (obtenido con agua) 0.061¥10–11 — 0.052 4.15¥10–10 40 0.019 0.78¥10–10 40 25.4 — 30–40 14.6 70–80 39.5 Fibra de vidrio perlas monel (Cont.) Intercambiadores de calor601 Altura capilar (cm) Material y tamaño de malla Radio de poro rC(cm) Permeabilidad (m2) Porosidad (%) (obtenido con agua) Fieltro metálico 10.0 0.004 1.55¥10–10 — 24.6 0.038 0.027¥10–10 — 40,0 0.001 0.015¥10–11 68,9 156.8 0.0009 1.74¥10–12 52.0 — 0.0021 0.296¥10–10 — polvo de níquel 200 metros Fibra de níquel 0,01 mm de diámetro polvo de cobre (sinterizado) 45–56 metros Bronce fosforado Una correlación ampliamente utilizada entre la transferencia de potencia máxima alcanzable por un tubo de calor y sus dimensiones dominantes y parámetros operativos es 2 Awhfggramor1MIyo qmáximo= metro1 wkwˆ ËÁLefecto (8.58) ˜¯ dóndeyowes la altura de absorción del fluido en la mecha dada por yow= 2s1 rCr1gramo (8.59) La altura máxima de absorción con sodio como fluido de trabajo es de aproximadamente 38,5 cm, que se estima suponiendo un diámetro de poro efectivo de 8,6¥10–3cm. Esto es propio de una pantalla hecha con ocho 4.1¥10–3alambres de cm de diámetro por milímetro cuadrado. Los parámetros dominantes que afectan la capacidad total de transferencia de energía son el área de la mecha, la altura efectiva de la mecha y la longitud del tubo de calor. Aunque un tubo de calor se comporta como una estructura de conductividad térmica muy alta, tiene limitaciones de transferencia de calor que se rigen por ciertos principios de la mecánica de fluidos, como se muestra en la figura 8.43, para un fluido líquido para trabajar metales, a saber. (a) límite sónico, (b) límite de arrastre, (c) límite de absorción y (d) límite de ebullición [8]. Figura 8.43 Limitaciones al transporte de calor en un tubo de calor 8.15.1 Limitación sónica Desdeq=´vhfg, y para vapor de alta densidad y baja velocidad, solo se necesitan pequeños gradientes para mover el vapor, la transferencia de calor es casi isotérmica. Sustituyendometrov=rvuAv, q =rvoh Av fg (8.60) = Flujo de calor axial basado en la sección transversal zona de paso de vapor El flujo de calor axialq/Avse puede mantener constante y el entorno del condensador se puede ajustar para reducir la presión, la temperatura y la densidad del vapor hasta que el flujo de vapor a la salida del evaporador se vuelva sónico. 602Transferencia de Calor y Masa Una vez que esto ocurra, los cambios de presión en el condensador no se transferirán al evaporador. Aunque los tubos de calor normalmente no funcionan con flujo sónico, durante el arranque, puede ocurrir cuando las temperaturas de la entrada del evaporador son más altas que las de la salida del evaporador. Está representado por la curva 1–2 en la figura 8.43. 8.15.2 Limitación de arrastre Si se permite que la densidad del vapor aumente sin que la velocidad disminuya, se puede arrastrar algo de líquido del retorno de la mecha, cuyo inicio se puede expresar pornúmero de Weber(Wb) dado por Wb = Fuerza de inercia Fuerza de tensión superficial = rtu v 2LC=1 2PDyo ˆ1/ 2 MI 2PDyo tu= ËÁ ¯˜ rvLC o, (8.61) dóndeLCes la longitud característica que describe el tamaño del poro. Si Wb > 1, la circulación del fluido aumenta hasta que la ruta de retorno del líquido no puede acomodar el aumento del flujo. Esto provoca corrientes de aire y sobrecalentamiento del evaporador. El límite de arrastre se puede estimar a partir de q =rvohfg=rvhfg Av MI2PDyo ˆ ËÁrvLC¯˜ MI2pdr yo vˆ =hfgËÁ LC 1/ 2 1/ 2 ˜¯ (8.62) que está representada por la curva entre 2 y 3 en la figura 8.43. 8.15.3 Limitación de absorción La circulación de fluidos en un tubo de calor se mantiene gracias a las fuerzas capilares que se desarrollan en la estructura de la mecha en la interfaz líquido-vapor. Cuando un menisco típico se caracteriza por dos radios principales de curvaturar1y r2, la caída de presión a través de la superficie del líquido es DpagC=s MI1 1 + ËÁr1 r2¯˜ Si el líquido humedece perfectamente la mecha, los radios estarán definidos por el tamaño de poro de la mecha, que fija el límite de transferencia de calor. Cualquier aumento adicional en la transferencia de calor hará que el líquido se retraiga a la mecha y se seque y se sobrecaliente en el extremo del evaporador. La fuerza capilar se puede aumentar al disminuir el tamaño del poro de la mecha, como se muestra en la ecuación de Poiseuille 8pagmetro-1L Dpag1= pagr4r La limitación de absorción está representada por la línea continua 3-4 en la figura 8.43. 8.15.4 Limitación de ebullición La formación de burbujas de vapor es indeseable porque podrían causar puntos calientes y destruir la acción de la mecha. Por lo tanto, los tubos de calor se calientan isotérmicamente antes de usarse para permitir que el líquido humedezca la pared interna del tubo de calor y llene todos los sitios de nucleación excepto los más pequeños. Intercambiadores de calor603 La ebullición puede ocurrir con altos flujos de calor de entrada y altas temperaturas de funcionamiento. La curva entre los puntos 4 y 5 de la figura 8.43 se basa en las ecuaciones 2s r k (Tw - Tv) q = t A pagv–pag1= (8.63) (8.64) dóndepagv=presión de vapor dentro de la burbuja,pag1= presión del líquido fuera de la burbuja,r=radio del sitio de nucleación más grande,A=área de entrada de calor,k=conductividad térmica de la mecha saturada,Tw=temperatura en la pared interior,Tv= temperatura en la interfase líquido-vapor yt=espesor de la primera capa en la mecha. Sires pequeño en el sitio de nucleación,Dpag tiene que ser grande para que crezcan burbujas. Las dos ecuaciones anteriores muestran los diversos factores que influyen en la ebullición. Sin embargo, la ebullición no es una limitación con los metales líquidos, pero cuando se usa agua como fluido de trabajo, la ebullición puede ser una limitación importante para la transferencia de calor porquekde agua es bajo y no llena fácilmente los sitios de nucleación. 8.15.5 Componentes de tubería de calor La carcasa o recipiente, la mecha y el fluido de trabajo son los componentes más importantes de un tubo de calor. La temperatura, la corrosión, la erosión y los factores ambientales afectan la selección del material del tubo y la aleta. El paso y la forma de las aletas dependen de la caída de presión permitida y del ensuciamiento. Generalmente se acepta una velocidad del aire de aproximadamente 2 a 4 m/s para mantener la caída de presión a través del haz de tubos de calor en un valor razonable. La longitud de la tubería de calor puede ser de hasta 5 m, pero los más comunes son los tubos de 1 a 2 m. El diseño y el rendimiento de la mecha se vuelven mucho más críticos a medida que aumenta la longitud de la tubería de calor [9]. Los fluidos de trabajo con materiales de recipiente compatibles son (a) Agua en 50∞C-200∞Gama C en recipiente de cobre, (b) Freones hasta 50∞C en carcasa de aluminio, (c) Óxido de difenilo y otros fluidos orgánicos hasta 300∞C en recipiente de acero, (d) Metales líquidos como sodio hasta 600∞C en acero inoxidable y (e) Niobio o tantalio hasta 1500∞C en inconel o vaso refractario. Una alternativa a los metales refractarios son los tubos de cerámica. Las cerámicas como el carburo de silicio y la alúmina tienen una excelente resistencia a la corrosión y la erosión. Los tubos de calor cerámicos con sodio como fluido de trabajo se utilizan para la recuperación de calor residual en hornos industriales. También se pueden utilizar como fluidos de trabajo glicerina, metanol, acetona, etc. Los tubos de calor criogénicos utilizan agua, oxígeno líquido, nitrógeno líquido, etc. como fluidos de trabajo de -200∞C en adelante. Los fluidos de trabajo deben ser (1) no tóxicos, (2) no corrosivos, (3) menos viscosos, (4) de alta tensión superficial, (5) de alto calor latente y (6) químicamente compatibles con el recipiente. La mecha puede ser una tela tejida, fibras de vidrio, materiales porosos, polvo sinterizado, malla de alambre, estructura ranurada, etc. La mecha de la pantalla consta de unas pocas capas de alambre. La mecha debe proporcionar la fuerza capilar adecuada para que el líquido regrese. 8.15.6 Aplicaciones de tubería de calor Los tubos de calor son versátiles para eliminar el calor localizado y recuperar el calor residual. 1. Sistemas eléctricos y electrónicos: la tubería de calor puede reducir el tamaño de la mayoría de los componentes magnéticos en un 30 % o más. Los transformadores son de gran tamaño porque necesitan mucha superficie para disipar el calor generado. Se pueden insertar tubos de calor en el núcleo del transformador para disipar más calor y reducir sustancialmente el tamaño del transformador. Se pueden usar para eliminar el calor de los circuitos de TV de alto voltaje, estatores de motores y armaduras. 2. Sistema de aire acondicionado: el aire de escape que sale de la habitación se puede usar para precalentar o preenfriar el aire entrante mediante un tubo de calor (Fig. 8.44). 604Transferencia de Calor y Masa 3. Motores IC y turbinas de gas: una aplicación reciente en motores de automóviles es el VAPIPE. Los tubos de calor se pueden usar para vaporizar la gasolina por los gases de escape antes de que ingrese al motor a través del carburador. El combustible vaporizado forma una mezcla homogénea de combustible y aire y mejora la combustión. En una turbina de gas, el escape se utiliza para precalentar el aire comprimido mediante tubos de calor antes de que entre en la cámara de Figura 8.44 combustión.CC(figura 8.45). Preenfriamiento o precalentamiento del aire entrante por tubería de calor Figura 8.45Aplicaciones de tubería de calor en (a) motor IC y (b) planta de turbina de gas 4. Sistemas de fabricación: En la extrusión de materiales plásticos, el gradiente de temperatura se puede nivelar mediante el uso de tubos de calor. La uniformidad de la temperatura se puede mantener en fibras texturizadas. 5. Los tubos de calor también se utilizan en colectores solares, aplicaciones espaciales, derretimiento de nieve, cocción en la cocina (el tubo de calor insertado en la carne acelera el proceso de calentamiento), secado por aspersión, cabinas de soldadura, control de la contaminación, productos farmacéuticos, lavanderías, hornos para galletas y pan. , hornos de ladrillos y así sucesivamente. 8.16 SISTEMAS DE SERPENTÍN DE CARRERA ALREDEDOR Un serpentín circular es un sistema de recuperación de calor que conecta dos intercambiadores de calor recuperativos mediante un tercer fluido que intercambia calor con cada fluido a su vez, como se muestra en forma de diagrama en la figura 8.46. Se puede usar un serpentín de transmisión en los casos en que los dos fluidos que se requieren para intercambiar calor están demasiado separados para usar un intercambiador de calor recuperativo directo. También se puede utilizar cuando existe riesgo de contaminación cruzada entre los dos fluidos primarios. El fluido secundario intermedio se puede elegir adecuadamente para cumplir con el deber de transferencia de calor deseado. Uno de los ejemplos comunes de un sistema de serpentín circular es la recuperación de calor de un fluido en una etapa de un proceso al mismo fluido en una etapa diferente. La figura 8.47 muestra un sistema de este tipo con variaciones de temperatura. Por balance de energía, q= (C)h(Th = (C)s(Ts1 1 – Th2) = (C) (T–CT) C1 – Ts2) C2 Intercambiadores de calor605 Figura 8.46Sistema de serpentín de recuperación de calor Figura 8.47Recuperación de calor de serpentín run-around entre fluidos con la misma capacidad térmica Dado que la capacidad térmica del fluido frío (́C) es la misma que la del fluido caliente, (́C)h= (C)C= (C)s 606Transferencia de Calor y Masa Th1 – Th2 =TC–1 T C2=Ts1 – Ts2 Th1 – Ts1 =Th2 – Ts2 Ts1 – TC1 =Ts–2TC2 Por lo tanto, o, y Las tres líneas de temperatura son por lo tanto rectas y paralelas (Fig. 8.45) yDT1metro=DTi=DTmi q (AU)h= (AU)C= q = Th1 - Ts1 Ts1 - TC1 La línea de temperatura del fluido secundario debe estar a medio camino entre las líneas de temperatura de los fluidos caliente y frío. Tst= y Th1 + TC1 yT 2 Th2 + TC2 s= 2 2 q= (AU)h(Th 1 – Ts1) = (AU) (CTs = (AU)0(Ts–T1 ) (AU C1 ) h= (AU)C=2 (AU)0 \ 1 – TC1) (8.65) Cuando se conocen las temperaturas de entrada de los fluidos caliente y frío, la recuperación total de calor es q= (AU) h TC1 =T+C2 y desde q= De este modo, Th1 - TC1 2 q (metro-C)C (AU)h(Th1 - TC2) 2 + [(AU)h/(metro-C)C] (8.66) Cuando las capacidades térmicas de los fluidos caliente y frío no son iguales (Fig. 8.48), se puede mostrar (LMTD)0= (LMTD)h–s+ (LMTD)s–C y por lo tanto, 1 1 1 + = (AU)h (AU)C (AU)0 (8.67) En cualquier sección transversal, Ts-TC Th-T s Y= \ Ts1 - TC1 Th1 - Ts1 Ts1 = (TC1 + \ (AU)h = constante = (AU)C = h2) YouTube =Y, decir Ts2 - TC2 Th2 - Ts2 / (1 +Y) Ts1 = (TC1 + YouTube h) /(1 +Y) 2 Ts1 – Ts2 = 1 (metro-C)s = (TC1 - TC2 ) + Y(Th1 - Th2 ) 1 +Y 1 / (metro-C)C+Y/(metro-C)h 1 +Y Intercambiadores de calor607 Figura 8.48 ´s= Recuperación de calor de serpentín de funcionamiento continuo entre fluidos que tienen diferentes capacidades térmicas (metro-C)h(metro-C)C[(AU)h+ (AU)C] Cs[(metro-C)h(AU)C+ (metro-C)C(AU)h] (8.68) El caudal másico del fluido secundario es independiente de las temperaturas de los fluidos y de las características de transferencia de calor de los dos intercambiadores de calor. La efectividad y NTU están dadas por [11] 1 -mi-UNT(1-R) mi=1 -R-UNT(1-R) y UNT = (AU) h(AU) (8.69) C (metro-C)min[(AU)h+ (AU)C] (8.70) 608Transferencia de Calor y Masa 8.17 CONSIDERACIONES DE DISEÑO DEL INTERCAMBIADOR DE CALOR Para la mayoría de las unidades simples pequeñas que operan a presiones y temperaturas moderadas, se pueden usar diseños de intercambiadores de calor estándar. Sin embargo, para aplicaciones especiales, se pueden requerir unidades diseñadas individualmente. Para una gran variedad de aplicaciones, los criterios de optimización dependen del peso mínimo, el volumen mínimo de la superficie de transferencia de calor, el costo inicial mínimo, el costo operativo mínimo, la tasa de transferencia de calor máxima, la caída de presión mínima para una tasa de transferencia de calor específica, la temperatura media mínima diferencia, y así sucesivamente. El primer paso en el proceso de optimización es la solución de los problemas de clasificación y dimensionamiento. El problema de clasificación se relaciona con la determinación de la tasa de transferencia de calor, las temperaturas de salida y la caída de presión en cada lado. Las siguientes cantidades generalmente se especifican en el problema de clasificación: tipo de intercambiador de calor, geometrías superficiales, arreglo de flujo, tasas de flujo, temperaturas de entrada y las dimensiones generales de la matriz. El problema de dimensionamiento se relaciona con la determinación de las dimensiones de la matriz para cumplir con los requisitos especificados de transferencia de calor y caída de presión. La tarea del diseñador es seleccionar el tipo de construcción, disposición de flujo y geometrías de superficie en ambos lados. generalmente se especifican las siguientes cantidades: temperaturas de entrada y salida del fluido, caídas de presión del fluido y tasa de transferencia de calor. Además de los requisitos de transferencia de calor, una consideración importante en el diseño de intercambiadores de calor, como se mencionó anteriormente, es la caída de presión o potencia de bombeo. El tamaño del intercambiador de calor se puede reducir forzando los fluidos a través de él a velocidades más altas, aumentando así el coeficiente de transferencia de calor general. Pero velocidades más altas darán como resultado grandes caídas de presión (•tu2) y por lo tanto mayores costos de bombeo. La selección del tamaño óptimo de la bomba también tiene un efecto sobre los costos de bombeo. Para una tasa de flujo dada, la tubería de menor diámetro puede implicar un costo inicial menor pero un costo operativo o de bombeo más alto. Para un fluido incompresible,DPAGµ 2y potencia de bombeoµ3,dónde´es el flujo másico del fluido. Dado que el costo de bombeo aumenta considerablemente con velocidades más altas, se tendrá que hacer un compromiso entre el mayor coeficiente de transferencia de calor total y las velocidades correspondientes. El costo de los materiales y el espacio ocupado por el intercambiador de calor pueden imponer limitaciones en el tamaño físico del intercambiador de calor. 8.18 SELECCIÓN DE INTERCAMBIADORES DE CALOR Un ingeniero que revisa los catálogos de los fabricantes de intercambiadores de calor a menudo se siente abrumado por el tipo y la cantidad de intercambiadores de calor disponibles en el mercado. La selección adecuada depende de varios factores, como se explica a continuación. (a) Tasa de transferencia de calor Esta es la cantidad más importante. Un intercambiador de calor debe ser capaz de transferir calor a la tasa especificada para lograr el cambio de temperatura deseado del fluido a la tasa de flujo de masa especificada. (b) Costo La limitación presupuestaria a menudo restringe la selección del intercambiador de calor. Un intercambiador de calor listo para usar tiene una clara ventaja de costo sobre los que se fabrican bajo pedido. Sin embargo, en muchos casos, el intercambiador de calor estándar disponible no es satisfactorio. Entonces es necesario emprender la costosa y laboriosa tarea de diseñar y fabricar un intercambiador de calor desde cero para satisfacer las necesidades. También se requiere considerar los costos de operación y mantenimiento del intercambiador de calor para evaluar el costo total. Intercambiadores de calor609 (c) Potencia de bombeo En un intercambiador de calor, ambos fluidos suelen ser forzados a fluir por medio de bombas o ventiladores que consumen energía eléctrica. El costo anual de electricidad asociado con la operación de las bombas y los ventiladores se puede determinar a partir de Costo operativo = [Potencia de bombeo, kW¥Horas de operación,h¥Precio de la electricidad, Rs. /kWh] donde la potencia de bombeo es la electricidad total consumida por los motores de las bombas y ventiladores. Minimizar la caída de presión y el caudal másico de los fluidosminimizarel costo operativo del intercambiador de calor, peromaximizarel tamaño del intercambiador de calor y por lo tanto el costo inicial. (d) Tamaño y peso Normalmente, elmenoryencendedorel intercambiador de calor, mejor es. Esto es particularmente importante en las industrias automotriz y aeroespacial. Además, un intercambiador de calor más grande no solo tiene un precio más alto, sino que también requiere más espacio. (f) Tipo El tipo de intercambiador de calor a seleccionar depende principalmente del tipo de fluidos involucrados, las limitaciones de tamaño y peso, y la presencia de procesos de cambio de fase. Un intercambiador de calor es adecuado para enfriar un líquido por un gas. Por otro lado, un intercambiador de calor de placas o de carcasa y tubos es muy adecuado para enfriar un líquido por otro líquido. f) Materiales Los materiales utilizados en la construcción del intercambiador de calor tienen un efecto importante en la selección. Los efectos del estrés térmico y estructural no necesitan ser considerados a presiones por debajo de 15 atm o temperaturas por debajo de 150° C. Los problemas de expansión térmica diferencial deben ser considerados ya sea que exista una diferencia de temperatura de 50° C o más entre los tubos y la coraza. (g) Otras consideraciones El intercambiador de calor debe ser hermético, especialmente para fluidos tóxicos o costosos. Debe haber facilidad de servicio, bajo costo de mantenimiento, seguridad, confiabilidad y silencio en la operación. EJEMPLOS RESUELTOS Ejemplo 8.1 Agua (Cpag=4,187 kJ/kg K) se calienta a razón de 1,4 kg/s de 40 °C a 70 °C mediante un aceite (Cpag=1.9 kJ/kg K) entrando a 110°C y saliendo a 60°C en un intercambiador de calor a contracorriente. Situo=350 W/m2K, calcule el área de superficie requerida. Utilizando las mismas temperaturas del fluido de entrada y el mismo caudal de aceite, calcule las temperaturas de salida del aceite y el agua y la tasa de transferencia de calor, cuando la tasa de flujo de agua se reduce a la mitad. SoluciónDado (Fig. Ej. 8.1): Th1 = 110∞C,Th=60∞C, TC 2 1 DTi=110 – 70 = 40∞C DTmi=60 – 40 = 20∞C DTi-DT mi 40 - 20 = 40∞C,TC2 = 70∞C 20 = 28,85∞C enDTi/DTmi en 40/20 en 2 q=´CCC= (TC2 – TC1) =h́Ch(Th1 – Th2) =tu0A0DT1m DT= 1metro A0= = 1.4¥4.187¥30 0.35¥28.85 = = 17,42 metros2 Respuesta Higo.Ex. 8.1 610 Transferencia de Calor y Masa 1.4¥4.187¥30 =´h¥1.9¥50 ´h=1.851 kg/s ´hCh=1.851¥1,9 = 3,52 kW/K CCC=0.7¥4,187 = 2,93 kW/K (con caudal de agua reducido a la mitad) CCC=Cminy h́Ch=Cmáximo Cmin= 2.93 = 0,832 3.52 C R= máximo AU 0 0= UNT = 0.35¥17.42 2.93 Cmin = 2,08 exp [–UNT (1 –R)] = exp [– 2,08 (1 – 0,832)] =mi– 0.34944= 0,705 La eficacia del intercambiador de calor es mi= = mi= Ahora, \ 1 - exp[ - NTU(1 -R)] 1 1 - 0,705 = -Rexp [-NTU(1 -R)] 1 - 0,832¥0.705 0.295 = 0,714 0.413 T - TC1 TC2 - 40 = =C2 = 0,714 Th1 - TC1 Th1 - TC1 110 - 40 (DT)1 TC2 = temperatura del agua de salida = 90∞CRespuesta ´hCh(Th–T1h) =CC C(TC2 – TC1) 2 1.851¥1,9 (110 –Th) 2=0.7¥4.187 (90 – 40) Th=68.38∞C = temperatura de salida del aceite 2 Respuesta q=1.851¥1,9 (110 – 68,38) = 146,5 kW Ejemplo 8.2 Respuesta En un intercambiador de calor a contracorriente siDTi=DTmi, muestra esaDT1metro=DTi=DTmi. Solución DT metro= 1 DTi-DTmi enDTi/DTmi Dejar DTi=ayDTi–DTmi=X DTmi \ =a–X En sustitución, X DT1metro= límite XÆ0 DT metro= 1 ena/(a-X) límite X XÆ0ena/(a-X) Intercambiadores de calor611 = 1 límite XÆ0(a-X) (-a)(-1) a 1 (a-X)2 = lim (a-X) =a=DTi XÆ0 \ DT1metro=DTi=DTmi Demostrado. Ejemplo 8.3 En un intercambiador de calor de contraflujo balanceado donde´hCh=´CCCmuestra esaDTi=DTmi=DT, a cualquiera sección, y los perfiles de temperatura de los dos fluidos son lineales y paralelos. Solución Como se muestra en la Fig. Ej. 8.3, para una longitud diferencial dLdel intercambiador de calor. dq= –´hChdTh= –´CCCdTC =tu0dA0DT ´hCh=CCC dTh=dTC d(Th–TC) = 0 Desde o, o, \ DT=Th–TC=constante DTi=DTmi=D T, en cualquier sección. Del balance de energía, – h́ChdTh= dTh= - – CCCdTC=tu0pagD0dLDT tupagD 0 0DT dL metro-hCh dTC= - Demostrado. tu0pag dL D0DT metro-CCC = constante = constante Por lo tanto, los perfiles de temperatura de los fluidos fríos y calientes son lineales y paralelos. Demostrado. Ejemplo 8.4 Higo.Ex. 8.3 En un enfriador de aceite, el aceite entra a 160∞C. Si el agua entra a 35∞C fluye paralelo al aceite, la salida las temperaturas del aceite y el agua son 90∞C y 70∞C respectivamente. Determine las temperaturas de salida del aceite y el agua si los dos fluidos fluyen en direcciones opuestas. Suponga que las velocidades de flujo de los dos fluidos ytu0permanecerán inalterados. ¿Cuáles serían las temperaturas mínimas a las que se podría enfriar el aceite en operaciones de flujo paralelo y contraflujo? SoluciónRelación de capacidad de calorR Cmin = (DT) s Cmáximo = En la Fig. Ej. 8.4, (DT)1 Th1 – Th2 = 160 – 90 = 70∞C = TC2 – TC1 70 – 35 = 35∞C R= TC2 - TC1 Th1 - Th2 = 35 = 0,5 70 Para la operación de flujo paralelo, (DT)1 mipag= Th1 - TC1 = 70 160 - 35 = 0,56 Higo.Ex. 8.4 612 Transferencia de Calor y Masa mipag= De nuevo, = 1 - exp [-NTU(1 +R)] 1 +R 1 - exp[-1.5 UNT] 1.5 = 0,56 exp (–1,5 UNT) = 0,16 UNT = 1,222 \ UNT =tu0A0/Cmin Ahora, Dado que en el funcionamiento a contracorriente,tu0yA0permanece igual y las tasas de flujo tampoco cambian, NTU permanecerá igual que en la operación de flujo paralelo. De nuevo,R=0.5. Por lo tanto, 1 - exp [-NTU(1 -R)] 1 -Rexp [-NTU(1 -R)] miC= = = 1 - exp [-1.222 (1 - 0.5)] 1 - 0.5 exp [-1.222 (1 - 0.5)] 1 - 0,5428 miC= Ahora, (DT)1 Th1-TC1 \ = 0,6275 1 - 0,2714 = Th1 - TC2 Th1 - TC1 = 160- Th2 160 - 35 = 0,6275 Th2 = 160 – 78,44 = 81,56∞C Respuesta T C 2 T C 1 TC2 - 35 Cmin (DT)s= R= \ = Cmáximo = 74,22∞C (DT)1 Th1 - Th2 = 160 - 81,56 = 0,5 Respuesta Temperatura mínima del aceite:Para la operación de flujo paralelo, la temperatura mínima del aceite corresponderá a la temperatura comúnTcuando los perfiles de temperatura fría y caliente se encuentran (Fig. Ej. 8.4). Por lo tanto, h́Ch(Th–T) =´CCC(T–TC) 1 0.5(160 –T) = (T–35) 1 (T)min= 76,7∞CRespuesta La temperatura mínima del aceite también se puede estimar para la operación de flujo paralelo suponiendo que ocurriría si el intercambiador de calor fuera infinitamente grande, oA0=•,es decir, NTU =• 1 - exp [- NTU (1 +R)] mipag= Th1 - Th2 Th1 - TC1 = 60 -Th2 160 - 35 (Th2) minutos= 76,7∞C 1 +R = = 1 1 2 = = 1 +R 1 + 0,5 3 2 3 Respuesta Para el funcionamiento a contracorriente, la temperatura mínima de salida del aceite sería de 35∞C, cuandoTh2 miC=1.Respuesta Ejemplo 8.5 =TCy1 En un recuperador de calor residual a contracorriente, una corriente de gas residual caliente (wgramo) cede calor a una corriente de aire frio (wa)que fluye en sentido contrario. Demuestre que la eficiencia del recuperador, definida como la relación entre el calor realmente ganado por el aire y el calor que se ganaría si el aire alcanzara la temperatura de entrada del gas residual, está dada por Intercambiadores de calor613 1- (wgramoCgramo/Automóvil WC) club británico h =1– 1- (wgramoCgramo/w MI1 a =tu0A0A dónde - MIwgramoCgramo aCa)mi- 1 a ˜ waCa¯ Se diseña un recuperador para lograr una eficiencia del 60% al calentar 30 kg/s de aire (Cpag=1.005 kJ/kg K) con una corriente de 25 kg/s de gas residual caliente (Cpag=1,1 kJ/kg K). ¿En qué factor tendría que aumentarse la superficie de calentamiento para elevar la eficiencia al 70%? Asumir quetu0permanece sin cambios. Solución El balance de energía de un elemento diferencial (Fig. Ej. 8.5) da dq= –wgramoCgramodTgramo= –waCadTa=tu0pagDdXDT d(DT) =dTgramo–dTa dq =– + wgramoCgramo MI 1 dq = -dqA waCa w C MI = –tu0pagDdXDTA Tmi tud(DT) Ti DT en L MI1 MIwgramoCgramo MI 1 tu0pag DA tu MIWC =– 0 gramogramo MI 1 DTmi = –tu0pagDLA w C DTi MI - - gramo gramo 1 - ˜ waCa¯ gramo gramo 1 ˆ ˜ waCa¯ 1 ˆ waCa¯˜dX 1 ˆ Higo.Ex. 8.5 ˜ = –a waCa¯ DTmi =mi–a DTi T - Ta1 gramo 2 - Ta2 Tgramo 1 - Ta1 - (Tgramo - T ) Tgramo 1 1 (Tgramo 1 - Ta1) - (T MI o, h= gramo MIT - Tgramoˆ 2˜◊h 1-A 1 MITa - Ta1¯ gramo =mi-a = gramo1 Ta2 - Ta1 Tgramo 1 mi–a= =mi–a - Ta1) gramo MITa- Ta1ˆ˜ 1-A 2 - Ta1¯ T MI gramo2 a2 MIT - T 2 ˆ 1-A - Ta1 ˜¯ T 1 gramo1 dónde =mi–a - Ta1 1 - (waCa/wgramoCgramo)h 1 -h = 1 - (h/X) 1 -h 2 1-h 614 Transferencia de Calor y Masa dónde, o, X= wgramoCgramo waCa X-h xe–a= 1 -h X-h 1 -X = 1 -xe–a=1 1 -h 1 -h 1 -X 1 -h= 1 -xe-a h= 1 - \ Dado: 1 - (wgramoCC/waCa) 1 - (WCgramo /waCa)mi-a gramo prueba edición h1= 0,60,wa=30 kg/s,Ca=1,005 kJ/kg K wgramo =25 kg/s,Cgramo=1,1 kJ/kg K,h2= 0,7 Sustituyendo X= wgramoCgramo waCa h1= 1 - = 25¥1.1 1 - 0,912 1 - 0,912mi-a1 0.088 mia1= 0.088 0.4 0.912 0.78 = 0,6 = 0,4 1 - 0,912mi-a1 0.912mi–a1= 1 – = 0,912 30¥1.005 = 0,78 = 1.169 a1= 0,156 0.088 Cuando, h2= 0,7, \ a2= 0.2547 1 - 0,912mia2 = 0,3 a2 A02= 0.2547 = = 1.633 a1 A01 0.156 El área debe aumentarse en un 63,3% Ejemplo 8.6 Respuesta Respuesta En una cirugía a corazón abierto en condiciones de hipotermia, la sangre del paciente se enfría antes de la cirugía y recalentado después. Se propone utilizar para este fin un intercambiador de calor a contracorriente de tubos concéntricos de 0,5 m de longitud, con un tubo interior de pared delgada de 55 mm de diámetro. Si agua a 60∞C y 0,1 kg/s se utiliza para calentar la sangre que ingresa al intercambiador a 18∞C y 0,05 kg/s, ¿cuál es la temperatura de la sangre que sale del intercambiador y el caudal de calor? Llevartu0= 500 W/m2k,Cpagde sangre = 3,5 kJ/kg K yCpagde agua = 4.183 kJ/kg K. Solución CC=CCC=0.05¥3,5 = 0,175 kW/K Intercambiadores de calor615 Ch=h́Ch=0.1¥4,183 = 0,4183 kW/K \ Cmin= (C)s=CC UNT = tu0A0 Cmin 500¥pag¥0.055¥0.5 = 0.175 0.175 R= Cmin = 0.4183 Cmáximo micf= = Ahora, micf= = \ = 0,247 = 0.4184 1 - exp[-NTU (1 -R)] 1 -Rexp[- UNT (1 -R)] 1 - exp. [-0.247(1 - 0.4184)] 1 - 0.4184 exp [-0.247(1 - 0.4184)] = 0,21 TC2 - TC1 DT1 = Th1 - TC1 Th1 - TC1 TC2 - 18 60 - 18 TC2 = 26,82∞C q=CC(TC2 = 0,21 Respuesta – TC)1=0,175 (26,82 – 18) = 1.543 kilovatios Respuesta Ejemplo 8.7 Una corriente de producto de 4 kg/s de una columna de destilación se va a enfriar con una corriente de agua de 3 kg/s en un intercambiador de calor de contraflujo. Las temperaturas de entrada de la corriente caliente y fría son 400K y 300K respectivamente, y el área del intercambiador es de 30 m2. Si el coeficiente global de transferencia de calor se estima en 820 W/m2K, determine la temperatura de salida de la corriente de producto, si su calor específico es de 2500 J/kgK y la temperatura de salida del refrigerante. Solución La efectividad del intercambiador de calor de contraflujo viene dada por mi= dónde 1 - exp[-NTU (1 -R)] 1 -Rexp[-NTU (1 -R)] AU R= Cmin , UNT = 0 0 C Cmin máximo Ch= (Cpag)h=4¥2500 = 10 000 W/K C C= \ (´Cpag)C=3¥4180 = 12 540 W/K Cmin= 10 000 W/K R= UNT = \ mi= 10,000 12,540 AU 00 Cmin = 0,797 = 820¥30 10,000 = 2,46 1 - exp[-2.46 (1 - 0.97)] 1 - 0,797 exp[-2,46 (1 - 0,797)] = 0,761 616Transferencia de Calor y Masa También, mi= o, 0.761 = \ Ch(Th1 - Th2) Cmin(Th1 - TC1) 10.000 (400 -Th2) 10.000 (400 - 300) Th2 = 323,9 K Respuesta Por balance de energía, Ch(Th1 – Th)2 =C(TCC2 – TC1) 10.000 (400 –323,9) = 12.540 (TC2 TC2=360.7KRespuesta \ Ejemplo 8.8 – 300) En un sistema de aire acondicionado asistido por energía solar, 0.5 kg/s de aire ambiente a 270 K debe ser precalentado por la misma cantidad de aire que sale del sistema a 295 K. Si un intercambiador de calor a contracorriente tiene un área de 30 m2, y el coeficiente global de transferencia de calor se estima en 25 W/m2K, determine la temperatura de salida del aire precalentado. TomeCpag para aire como 1000 J/kgK. Solución Es un intercambiador de calor balanceado dondeCh=CC. \ UNT = AU 25¥30 = =1.5 C 0.5¥1000 Para un intercambio de calor a contracorriente equilibrado, UNT 1.5 mi= UNT + 1 = 2.5 =0.6 mi= 0,6 = \ TC2 - TC1 Th1 - TC1 TC2 - 270 295 - 270 TC2 = 285KRespuesta Ejemplo 8.9 Se utiliza un flujo de 0,1 kg/s de gases de escape a 700 K de una turbina de gas para precalentar el aire entrante, que está a la temperatura ambiente de 300 K. Se desea enfriar el escape a 400 K, y se estima que un coeficiente de transferencia de calor total de 30 W/m2K se puede lograr en un intercambiador apropiado. Determine el área requerida para un intercambiador de calor de contraflujo. Tome el calor específico de los gases de escape igual que para el aire, que es 1000 J/kgK. Solución dónde También es un intercambiador de calor equilibrado. Ch=CC=C. La efectividad es mi= De nuevo, mi= Th1 - Th2 Th1 - TC1 UNT UNT + 1 = 700 - 400 700 - 300 =0.75 Intercambiadores de calor617 \ UNT = UNT = A= \ Ejemplo 8.10 mi 1 -mi = 0.75 1 - 0,75 =3.0 AU =3 C 3¥0.1¥1000 30 = 10 metros2 Respuesta Después de un largo tiempo en servicio, se revisa un enfriador de aceite de contraflujo para determinar si su desempeño ha mejorado. deteriorado por ensuciamiento. En la prueba, un aceite estándar que fluye a 2,0 kg/s se enfría de 420 K a 380 K mediante un suministro de agua de 1,0 kg/s a 300 K. Si la superficie de transferencia de calor es de 3,33 m2y el valor de diseño del coeficiente global de transferencia de calor es 930 W/m2K, ¿cuánto se ha reducido por ensuciamiento? LlevarCpagde aceite como 2330 J/kgK yCpagde agua como 4174 J/kgK. Solución Por balance de energía del intercambio de calor (Fig. Ej. 8.10), q=h́Ch(Th1 – Th2) =mcCC (TC2 q=2¥2330¥ (420 – 380) \ – TC1) = 186 400 W EncontrarTC, 2 \ 186.400 = 1¥4174 (TC–300) T 2 C=344,7 mil 2 DTestoy= = Ahora, (420 - 344,7) - (380 - 300) 420 - 344,7 en 75,3 - 80 380 - 300 75.3 en 80 q=tu0A0DTestoy = 77,6 K. Higo.Ex. 8.10 186.400 =tu0¥3.33¥77.6 \ tu0= 721 W/m2k Reducción entu0debido al ensuciamiento es = (930 – 721)/930 = 0,225 o 22,5 % Ejemplo 8.11 Respuesta Un intercambiador de calor de contraflujo de tubos coaxiales debe enfriar 0.03 kg/s de benceno de 360 K a 310 K. con un contraflujo de 0,02 kg/s de agua a 290 K. Si el diámetro exterior del tubo interior es de 2 cm y el coeficiente global de transferencia de calor basado en el área exterior es de 650 W/m2K, determine la longitud requerida del intercambiador. Tome los calores específicos del benceno y del agua como 1880 y 4175 J/kgK, respectivamente. SoluciónPor balance de energía, q=h́Ch(Th1 – Th2) =´CCC(TC2 – TC1) q=0.03¥1880 (360 – 310) = 0,02¥4175 (TC2 q=2820 W,TC=323.8K 2 DTestoy= 36,2 - 20 36.2 en 20 = 27,3K – 290) 618Transferencia de Calor y Masa q=tu0A0DTestoy=tu0pagd0LDTestoy L= \ 2820 = 2,53 metros 650¥pag¥0.02¥27.3 Respuesta Higo.Ex. 8.11 Ejemplo 8.12 un latón (k=111 W/mK) el tubo condensador tiene un diámetro exterior de 30 mm y un espesor de pared de 2 mm. Mar el agua ingresa al tubo a 290 K y el vapor saturado de baja presión se condensa en el lado exterior del tubo. Los coeficientes de transferencia de calor interior y exterior se estiman en 4000 y 8000 W/m2K, respectivamente, y una resistencia al ensuciamiento de 10– 4(W/m2K) en el lado del agua se espera. Estime el coeficiente global de transferencia de calor en función del área interior. SoluciónResistencia total a la transferencia de calor 1 ARRIBA = 1 hi2pagri + enro/ri+ 2pagk 1 ho2pagro , dóndePAGes el perímetro. 1 ARRIBA = 1 4000(2pag) (0.013) 0.015 + en 0.013 2pag¥111 + 1 8000(2pag)(0.015) = 10–3(3,06 + 0,21 + 1,33) = 4,6¥10–3(W/mK)–1 El perímetro interior,PAG=2pagri=2pag¥0,013 = 0,0817m \ \ Por el tubo sucio, 1 = 0.0817¥4.6¥10–3= 3,76¥10–4(W/m2k)–1 tu tu=2660 W/m2k Respuesta 1 1 = + R=3.76¥10 – 4+ 10– 4 F tu tuF = 4,76¥10– 4(W/m2k)–1 \ tuF=2100 W/m2kRespuesta El ensuciamiento reduce el coeficiente global de transferencia de calor en Intercambiadores de calor619 2660 - 2100¥100 o 21%.Respuesta 2660 Higo.Ex. 8.12 Ejemplo 8.13 Se emplea un intercambiador de calor a contracorriente para enfriar 0,55 kg/s (Cpag=2,45 kJ/kg°C) de aceite a partir de 115°C a 40°C por el uso de agua. Las temperaturas de entrada y salida del agua de refrigeración son 15°C y 75°C, respectivamente. Se espera que el coeficiente de transferencia de calor total sea de 1450 W/m2K. Con el método NTU, calcule lo siguiente: (a) la tasa de flujo másico de agua, (b) la efectividad del intercambiador de calor y (c) el área de superficie requerida. Solución – Th2) = CC q=´hCh(Th1 \ DesdeCC>Ch, C(TC2 – TC1) = 0,55¥2,45 (115 – 40) = C¥4.18 (75 – 15) ´C=0,403 kg/s CC=Respuesta(a) CCC=0.403¥4,18 = 1,675 kW/K Ch= h́Ch=0,55¥2,45 = 1,347 kW/K \ (Th–T1 h) > (T C2 – TC )1 2 mi= (DT) yo Th1-TC 1 = 115 - 40 115 - 15 = 75 =0.75Respuesta(b) 100 1. 347 = 0,806 R= Cmin = Cmáximo micf= 0,75 = Por reordenamiento, mi-1 miR-1 0,75 - 1 0.75¥0,806 - 1 1.672 1 - exp[- NTU (1 -R)] 1 -Rexp[ - UNT (1-R)] 1 - exp [- NTU (1- 0.806)] 1- 0,806 exp[- UNT (1- 0,806)] = exp [– NTU(1 –R)] = exp [– UNT (1 – 0,806)] 0,632 = exp [– NTU¥0.194] 620 Transferencia de Calor y Masa \ AU UNT = 2,365 = A= Ejemplo 8.14 Cmin 2.365¥1347 1450 = 2,197 metros2 Respuesta(C) dos fluidosAyBintercambiar calor en un intercambiador de calor a contracorriente. LíquidoAentra a 420°C y tiene un caudal másico de 1 kg/s. LíquidoBentra a 20°C y tiene un caudal másico de 1 kg/s. La eficacia del intercambiador de calor es del 75%. Determine (i) la tasa de transferencia de calor, (ii) la temperatura de salida del fluidoB. Calor específico del fluidoA es de 1 kJ/kgK y la del fluido B es de 4 kJ/kgK. Solución \ Cmin=CA= h́Ch=1¥1 Cmáximo=CB= CCC=1¥4 (DT)yo=Th–1T h2 (DT)1 mi= = 1kW/K = 4kW/K Th1 - Th2 = = 420 -Th 2 Th1 - TC1 420 - 20 Th1-TC1 Th=420 – 0,75¥400 = 120°C Respuesta 2 \ q=h́Ch(Th 1 = 300 kilovatios = 0,75 – Th)2=1¥1¥ (420 – 120) Respuesta(i) – TC1) =1¥4 (TC–20) = 300 2 q=CCC(TC2 TC2=95°CRespuesta(ii) Ejemplo 8.15 Un químico que tiene un calor específico de 3.3 kJ/kgK que fluye a razón de 20 000 kg/h entra en un flujo paralelo intercambiador de calor a 120°C. El caudal de agua de refrigeración es de 50 000 kg/h con una temperatura de entrada de 20 °C. El área de transferencia de calor es de 10 m2y el coeficiente global de transferencia de calor es 1050 W/m2K. Encuentre (i) la efectividad del intercambiador de calor, (ii) las temperaturas de salida del agua y el producto químico. Considere aguaCpag=4,186 kJ/kgK. Solución ´h= \ 20, 000 3600 = 5,56 kg/s,Ch=3,3 kJ/kgK Ch=5.56¥3,3 = 18,35 kW/K ´C= 50, 000 3600 = 13,89 kg/s,CC= 4,186 kJ/kgK \ CC=13.89¥4,186 = 58,14 kW/K \ Ch<CC \ Cmin= 18,35 kW/K UNT = R= AU Cmin = 1050¥10 18350 = 0,572 Cmin = 18.35 =0.3156 Cmáximo 58.14 Intercambiadores de calor621 \ mipag= = = mi= \ h́Ch(Th 1 - exp [- NTU (1 +R)] 1 +R 1 - exp[- 0.572¥1.3156] 1.3156 1 - 0,471 1.3156 (DT)yo Th1 - TC1 = 0,402 = Th1 - Th2 Th1 - TC1 Respuesta =0,402 = 120 - Th2 120- 20 Th2 = 79,8°C Respuesta – T h2) =´C(CCTC2–TC) 1 1 TC2 – TC1 = 0.3156¥40,2 = 12,69 = \ TC2 32,69°CRespuesta Ejemplo 8.16 Un intercambiador de calor de contraflujo debe calentar aire que entra a 400 °C con un caudal de 6 kg/s por la gases de escape que entran a 800 °C con un caudal de 4 kg/s. El coeficiente global de transferencia de calor es de 100 W/m2K y la temperatura de salida del aire es 551.5°C. calor específico del aire,Cpag, tanto para el aire como para los gases de escape puede tomarse como 1100 J/kgK. Calcule (i) el área de transferencia de calor necesaria y (ii) el número de unidades de transferencia. Solución \ Ch= h́Ch=4¥1100 = 4400 W/K CC=´CCC=6¥1100 = 6600 W/K Ch<CC, \Cmin=h́Ch=4400 W/K q= h́Ch(Th–1Th) =2´ CCC(TC2 – TC) 1 4400 (800 –Th)2 =6600 (551,5 – 400) Th2 = 572,75°C q=999900 W = 999,9 kW DTestoy= 248,5 - 172,5 248.5 en = 76.0 0.365 172.5 =208.19∞C Higo.Ex. 8.13 q=tu0A0DTestoy 999900 = 100¥A0¥208.19 A0= 48,03 metros2 UNT = tu0A0 Cmin = 1.092 Ejemplo 8.17 Respuesta(i) = 100¥48.03 4400 Respuesta(ii) Aceite de motor caliente disponible a 150∞El C que fluye a través del costado de la carcasa se usa para calentar 2,4 kg/s de agua. de 20∞C a 80∞C en un intercambiador de calor de carcasa y tubos. El agua fluye a través de ocho tubos de 25 mm de diámetro. Cada tubo hace seis pasadas a través de la carcasa. La temperatura del aceite de salida es de 90∞C. Despreciando la resistencia de la pared del tubo, encuentre la tasa de flujo de aceite y la longitud de los tubos. Tome el coeficiente de transferencia de calor del lado del aceite como 400 W/m2. Para aceite de motor a 140∞C,Cpag=2,34 kJ/kg K. 622Transferencia de Calor y Masa Para agua a 50∞C,Cpag=4,181 kJ/kg K,metro=548¥10–6N s/m2,k=0,643 W/m·K y Pr = 3,56. Solución – TC1) q=CCpag(TCC2 = 2,4¥4,181 (80 – 20) = 602,064 kilovatios h́= q Cpag(Th1 h = - Th2 ) 602.064 2.34(150 - 90) = 4,288 kg/s Caudal de agua en un tubo (Fig. Ej. 8.17) 2.4 = 0,3 kg/s 8 ´C= Higo.Ex. 8.17 pag D2¥r¥V 4 ´C= ReD= 4metro-C enfermedad venérear = metro = pagDmetro 4¥0.3 pag¥0.025¥548¥10-6 = 27,881 Usando la ecuación de Dittus-Boelter, NuD=0.023 Re0.8D PR0.4 = 0,023 (27,881)0.8(3.56)0.4 = 0.023¥3599.54¥1,658 = 137,27 hi= Por eso, tu0= 137.27¥0.643 0.025 1 (1/400 + 1/3531) = 3531 W/m2k = 400¥3531 3931 = 359,3 W/m2k El factor de correcciónFse puede obtener de la figura 8.18, Respuesta Intercambiadores de calor623 R= 150 - 90 80 - 20 =1.0, 80 - 20 PAG= 150 - 20 = 60 = 0,46 130 F=0.87 Por eso, (DT1m)contraflujo=DTi=DTmi=70∞C q=pagNDL U0F(DT1m)cf 602.064¥103=pag¥8¥0.025L¥359.3¥0.87¥70 L=43,79 metrosRespuesta Ejemplo 8.18 En una unidad de recuperación de calor de gas a gas, el aire se precalienta desde 30∞C a 260∞C a razón de 21,5 kg/s por gas residual disponible a razón de 19,6 kg/s a 380∞C. El precalentador de aire es una unidad tubular de dos pasos donde el gas se mueve a través de los tubos (kmuro= 46,5 W/m·K) con diámetrosd0/di=53/50 mm con una velocidad media de 14 m/s, y el aire fluye a través del banco de tubos con una velocidad media de 8 m/s. Para flujo cruzado, se puede usar la siguiente ecuación Nu = 0,41 Re0.6PR0.33 Determine la superficie de calentamiento requerida, el número de tubos y la altura de los tubos en una sola pasada. Dado: Propiedades del aire en 145∞C:ra=0,844 kg/m3,CPensilvania=1,01 kJ/kg K,ka=3.52¥10–2W/mK,Va=28.3¥10o–6metro2/s y Pra=0.684. Propiedades del gas a 265∞C:rgramo= 0,622 kg/m3, Cpag=1,11 kJ/kg K,kgramo= 0,0454 W/m·K,nortegramo=41.2¥10–6 gramo metro2/s y Prgramo=0,66. Solución Haciendo balance de energía [Fig. Ex. 8.18 (a)], la tasa de transferencia de calor q= \ o, ǵCpag(Tgramo–T) 1 gramo =gramo ´aCPensilvania 2 (Ta2 – Ta1) 19.6¥1.11 (380 –Tgramo2) =21.5¥1.01 (260 – 30) Tgramo=150∞C 2 380 + 150 Temperatura media del gas = 2 temperatura media del aire = = 265∞C y 30 + 260 2 = 145∞C, en el que se han dado las propiedades. Los gases fluyen a través de los tubos. 380∞C 260∞C metrogramo metroaTa2 T Tgramo1 Gas Aire 30∞C metroaTa1 DTi=120∞C Tgramo2 150∞C metrogramo (a) A0 oL (b) Higo.Ex. 8.18 DTC=120∞C 624Transferencia de Calor y Masa Regramo= 14¥0.050 MImetro tudiˆ ËÁ norte¯˜ = 41.2¥10-6 = 17,000 gramo Nugramo=0.023 Re0.8PR0.33= 0,023 (17000)0.8(0.66)0.33 hidi = 49,2 = kgramo 49.2¥0.0454 hi= = 44,67 W/m2k 0.050 El aire fluye fuera de los tubos. MImetro tud ˆ Rea= ËÁ norte¯˜ 0 a = 8¥0.053 28.3¥10-6 = 14,982 Nua=0,41 (14.982)0.6(0.684)0.33= 115,8 =h0d0/ka h0= 115,8¥ 0.0352 0.053 = 76,91 W/m2k 1 1 Xw+ 1 + tu0 = hi kw h0 1 1 1.5¥10-3 1 = + + tu0 44.67 46.5 76.91 tu0= 28,21 W/m2k De la figura 8.18(b) DT1m=DTi=DTmi=120∞C Un pase de carcasa y dos pases de tubo para los cuales Tt2 - Tt1 = PAG= Ts1 - Tt1 150 - 380 30 - 380 = - 230 - 350 =0,66 DTs 230 = = 1,0 DT 230 R= De la Fig. 8.18, el correctiten factorFse encuentra que es 0.88. q=tu0A0(DT1m)cfF 21.5¥1.01¥230 = 28,21¥A0¥120¥0.88¥10–3 A0= 1677 metros2 Respuesta ´gramo= norte= MIpag2ˆ Dakota del Norte ËÁ 4 i˜¯ ¥rgramoV gramo 4¥19.6 pag¥ (0.05)2¥0.622¥14 yo1= A0 2nortepagd0 = = 1077 1677 2¥1077¥pag¥0.053 Respuesta = 4,68 metros Respuesta Intercambiadores de calor625 Ejemplo 8.19 En un intercambiador de calor de contraflujo de doble tubo, el tubo interior tiene un diámetro de 20 mm y muy poco espesor. El diámetro interior del tubo exterior es de 30 mm. El agua fluye a través del tubo interior a una velocidad de 0,5 kg/s y el aceite fluye a través de la carcasa a una velocidad de 0,8 kg/s. Tome las temperaturas promedio del agua y del aceite como 47∞C y 80∞C, respectivamente y suponga un flujo completamente desarrollado. Determine el coeficiente global de transferencia de calor. Dado: Para agua a 47∞C,r=989 kg/m3,k=0,637 W/m·K,norte=0.59¥10–6metro2/sy Pr = 3,79. Para aceite a 80∞C, r=852 kg/m3,k=0,138 W/m·K,norte=37.5¥10–6metro2/s y Pr = 490. Solución Lado del agua: V= Red= metro- rA = 0.5 1.61¥0.02 enfermedad venérea = norte = 1,61 m/s 989¥pag/4¥ (0.02)2 = 54,576 0.59¥10-6 El flujo de agua es así turbulento. Usando la ecuación de Dittus-Boelter, Nud=0.023 Re0.8dPR0.4= 0,023 (54.576)0.8(3.79)0.4 = 241,4 =hiD/k hi= 241.4¥0.637 0.02 = 7690 W/m2k Lado del aceite:Diámetro hidráulico del anillo, Dh=D0–Di=0,03 – 0,02 = 0,01 m V= Red= metro- rA = h= 0.8 852¥pag/4 (0,032- 0.02)2 2.39¥0.01 enfermedad venérea norte 37.5¥10-6 = 2,39 m/s = 637 El flujo de aceite es laminar. Suponiendo un flujo completamente desarrollado, correspondiente aDi/D0= 0,02/0,03 = 0,667, de la Tabla 8.5. Cuadro 8.5 Número de Nusselt de flujo laminar completamente desarrollado en un anillo circular con una superficie aislada y la otra isotérmica [3] Di/D0 Nui Nu0 0.00 — 3.66 0.05 17.46 4.06 0.10 11.56 4.11 0.25 7.37 4.23 0.50 5.74 4.43 1.00 4.86 4.8 h Nui=5,45 =0Dh h0= k 5.45¥0.138 0.01 = 75,2 W/m2k 626Transferencia de Calor y Masa 1 1 1 = hi + = h0 tu0 1 1 + 7690 75.2 tu0= 75,1 W/m2k Respuesta Cabe señalar quehi>>h0, tu0@h0 El coeficiente de transferencia de calor del lado del aceite ofrece más resistencia térmica y controla la tasa de transferencia de calor. Se emplea alguna técnica de mejora (como el uso de aletas) en el lado del aceite para compensar la bajah0. Ejemplo 8.20 El condensador de una gran central eléctrica de vapor es un intercambiador de calor de carcasa y tubos que tiene una sola carcasa y 30.000 tubos, con cada tubo haciendo dos pasadas. Los tubos son de paredes delgadas con 25 mm de diámetro y el vapor se condensa en el exterior de los tubos conh0= 11kW/m2K. El agua de enfriamiento que fluye a través de los tubos es de 30 000 kg/s y la tasa de transferencia de calor es de 2 GW. El agua entra a 20∞C mientras el vapor se condensa a 50∞C. Encuentra la longitud de los tubos en una sola pasada. Propiedades del agua en 27∞C sonCpag=4,18 kJ/kg K, m = 855¥10–6N s/m2, k=0,613 W/m K y Pr = 5,83. Solución q= TC2 – 20 = \ (TC2 – TC) 1= 2 ¥ 109 W CCordenador personal 2¥109 = 16 30.000¥4.18 TC2 = 36∞C También, q=UAF (DT1m)cf dónde A=norte¥pagD(2L),L=longitud de un paso de tubo ReD= enfermedad venérear 4metro- = metro = pagDmetro 4¥1 kg/s pag¥0,025m¥855¥10-6N/m2 = 59,567 El flujo es turbulento. La ecuación de Dittus-Boelter se utiliza para evaluarhi, NuD=0.023 Re0.8DPR0.4 = 0,023 (59.567)0.8(5.83)0.4= 308 hiD = 308 k hi= 308¥0.613 0.025 1 1 1 += = hi h0 tu = 7552 W/m2k 1 1 + 7552 11,000 tu=4478 W/m2k (DT1m)cf= 30 - 14 en 30/14 = 21∞C El factor de correcciónFse obtiene de la figura 8.18, Intercambiadores de calor627 36 - 20 =0.53,R= PAG= F=1 L= \ = 50 - 20 50 - 50 =0 36 - 20 q Naciones Unidas2pagDF(DTestoy)cf 2¥109 4478¥30, 000¥2¥pag¥0.025¥1¥21 = 4,51 metrosRespuesta Ejemplo 8.21 Un tubo de calor de agua operando a 100∞C y la presión atmosférica tiene un diámetro interior de 20 mm y mide 300 mm de largo. El tubo de calor está inclinado a 60∞con el evaporador encima del condensador. La mecha consta de cuatro capas de malla de alambre con un diámetro de alambre de 0,025 mm en la superficie interior de la tubería. El radio de poro es 10–5m y la permeabilidad es 4¥10–11metro2. Determine el número de tubos de calor necesarios para extraer 1 kW de calor de un sistema. Propiedades del agua al 100∞C sonhfg=2260 kJ/kg,r1= 958 kg/m3,metro1= 279¥10–6N s/m2y s1= 58,9¥10–3Nuevo Méjico. Suponga una humectación perfecta. SoluciónLa relación de equilibrio de presión para evitar el secado es (DpagC)máximo>Dpag1+Dpagv+Dpaggramo Despreciando la caída de presión de vapor, 2s1porqueq rC = metroCLefecto 1 + r1gLefectopecadoF r1hfgAwkw Aw=Área de la mecha =pagDt =pag¥20mm¥0,025mm¥4 = Dejar 6,28 mm2 Lefecto=L=300mm Para una perfecta humectación del ángulo de contactoq=0 porqueq=1 F=60∞ Desde ´máximohfg=qmáximo, ´máximo= MI2s1-rgLefectopecadoF ˆrAlaska 1wow ËÁrC1 ¯˜metro1Lefecto MI2¥58,9¥10-3Nuevo Méjico =A MI ¥ 10-5metro - 958 kg ¥9.81 metro3 metro ˆ s2 ¯ ¥0,3 m¥0.866 ˜ 958 kg/m3¥6.28¥10-6metro2¥4¥10-11metro2 279¥10-6N/m2¥0,3 m = (117,8¥100 – 2441,6) = 2.6848¥10–5kg/s. norte metro2¥287.5¥10–11EM 628Transferencia de Calor y Masa qmáximo= 2.6848¥10–5¥2260¥103W = 60,67W Esta es la eliminación de calor por un tubo de calor. Para eliminar 1 kW, la cantidad de tubos de calor necesarios = Ejemplo 8.22 1000 60.67 = 16,48 o 17Respuesta Agua entrando a las 10∞C a razón de 20 kg/s es calentado por un gas corrosivo que fluye a razón de 30 kg/s de un proceso a 300∞C usando una bobina circular como se muestra en la figura 8.46. Calcule (a) la tasa de flujo másico del fluido secundario requerido, (b) la efectividad de la transferencia de calor total, (c) la temperatura de salida del agua y (d) las temperaturas del fluido secundario. Dado:Cpagde gases = 1,2 kJ/kg K,Cpagde agua = 4,2 kJ/kg K, Cpagde fluido secundario = 3,8 kJ/kg K, (AU) para el intercambiador de calor de gas a fluido secundario = 40 W/m2K y (AU) para el fluido secundario a intercambiador de calor de agua = 200W/m2k Solución(a) Para el fluido caliente (́ C)h=30¥1,2 = 36 kW/K y por el fluido frio (́ C)C=20¥4,2 = 84kW/K Usando la Ec. (8.68), s=flujo = másico de fluido secundario 36¥84 (40 + 200) 3.8ÈÎ(84¥40)+ (36¥200)̆̊ = 18,09 kg/s Respuesta(a) Ahora, de la Ec. (8.67) 1 1 1 + = = 0,03 (AU)0 40 200 (AU)0= 33.333kW/K UNT = R= (AU)0 (metro-C)min (metro-C) máximo Eficacia, = (metro-C)min = 33.333 36 36 = 0,429 84 1 -mi-0.926¥0.571 mi=1 - 0,429mi-0.926¥0.571 = 0,55Respuesta(b) De nuevo, = 0,926 mi=0,55 = Th2=140.5∞C 300 -Th2 300 - 10 Intercambiadores de calor629 Temperatura de salida del agua, TC2 =TC1 + R(T h1 – Th2) = 10 + 0,429 (300 – 140,5) = 78,4∞C Th1 - Ts1 Ts1 - TC1 = Ts1 = Th2 - Ts2 Ts2 - TC2 (CU)C (AU)h Respuesta(C) = 200 =5 40 300 + (5¥78.4) 6 = 115,3∞C Respuesta(d) =5 Ts2 = 140.5 + 5¥10 6 = 31,8∞C Respuesta(d) Los cambios de temperatura completos se muestran en la Fig. Ej. 8.22. Higo.Ex. 8.22 Resumen El capítulo comienza con la definición de un intercambiador de calor, seguido de su clasificación y tipos de aplicaciones. Luego se vuelve a enfatizar el concepto del coeficiente global de transferencia de calor y se explica el uso del factor de ensuciamiento. Se muestran las distribuciones típicas de temperatura axial en varios tipos de intercambiadores de calor, proporcionando la derivación detallada de los perfiles de temperatura en intercambiadores de calor de flujo paralelo y contraflujo. El concepto del enfoque del factor de corrección LMTD utilizado en los cálculos del intercambiador de calor se analiza junto con el uso de gráficos de factores de corrección. Se explica la idea básica del método de efectividad-NTU y sus ventajas sobre el enfoque del factor de corrección LMTD en el diseño de intercambiadores de calor. Se discuten varias técnicas aumentativas para mejorar la transferencia de calor. El diagrama esquemático, Las características de funcionamiento y las aplicaciones de los tubos de calor se explican con detalles bastante elaborados. Por último, se analiza brevemente el principio de funcionamiento de un serpentín circular para la recuperación de calor residual. 630Transferencia de Calor y Masa Fórmulas y ecuaciones importantes Ecuación Ecuación No. (8.1) q=AU(Th–TC) Transferencia de calor de un fluido caliente a uno frío a X 1 1 1 = SR= + w + AU h1A kwA h2A dónde (8.3) Observaciones q=tu0A0(Th-TC) través de una pared plana Transferencia de calor a través de una pared cilíndrica X 1 1 + w + , hiAi kwAestoy h0A0 A2-A 1 A0=pagDL 0 ,Ai=pagDLi ,Aestoy= en(A2 A1) 1 dónde (8.5) 1 tu0¢A0 = tu0A0 = 1 1 1 1 + + Xw + + hfiAi hiAi kwAestoy hF0Ao h0A0 Coeficiente global de transferencia de calor con superficies escaladas de una tubería dóndehfiyhF0son coeficientes de transferencia de calor escalados (8.6) (8.11) RF = 1 1 tu0¢ tu0 El factor de ensuciamiento es el recíproco del coeficiente de transferencia de calor de la escala DTi en =tu A metro DTmi 1 0 Relación de diferencias de temperatura de entrada y pag 0 dóndemetropag= salida en un intercambiador de calor de flujo paralelo (8.12) 1 + metro-hCh metro-CCC q=tu0A0DTestoy=metro-hCh(Th1-Th2) = metro-CCC(TC2 - TC1) DTi-DT dóndeDTestoy= (8.17) mi en(DTi DTmi) 1 Ratio de 1 - metro-hCh calor de flujo paralelo o contraflujo =LMTD enDTiDT0=tu0A0metroC dóndemetroC= Tasa de transferencia de calor en un intercambiador de diferencia de temperatura de entrada y salida rencias en un intercambiador de calor a contracorriente metro-CCC (8.22) q=tu0A0F(DTestoy)Contraflujo (8.28) q =Ao tuiDTmi-tumiDTi tuiDT mi en Factor de correcciónFen un intercambiador de calor multipaso Transferencia de calortu0varía a lo largo de la superficie de calentamiento tumiDTi dóndetui=a+bDTiytumi=a+bDTmi (Cont.) Intercambiadores de calor631 Ecuación Ecuación No. (8.29) q mi= = qmáximo (8.32) metro-CCC(TC - TC ) (metro.C)s(Th1 - TC1) 2 Observaciones . mi efectividadmide un intercambiador de calor (mc)s 1 es la menor de las dos capacidades caloríficas o Cmin Efectividad definida alternativamente donde (DT) (DT)yo mi= yoson Th1 - TC1 de las dos las mayores diferencias (Th temperaturas 1 R= (8.33) (8.36) (metro-C)s= Cmin (metro-C)yo Cmáximo = mipor favor tu0A0 (8.37) UNT = (8.41) micf= 1 -Rexp[-NTU(1 -R)] (8.42) mipor favor=1 – exp(–UNT) =micf (8.44) mifp= (8.45) UNT micf= UNT + 1 (8.56) rstodoshfg ˆ ÊAwkw ˆ Ê1 MI qmáximo=ÁË ¯˜ ËÁL ¯˜A metro MIrC (metro-C)s Número de unidades de transferencia. Cmin Eficacia de un intercambiador de calor a contracorriente 1 - exp[-NTU(1 -R)] Eficacia de un intercambiador de calor de cambio de fase 1 - exp(-2NTU) Efectividad de un intercambiador de calor de flujo 2 yo (8.57) 1 Eficacia de un intercambiador de calor de flujo paralelo 1+R = - TC) Relación de capacidad de calor 1- exp[-NTU(1+R)] tu0A0 - Th2)y (TC2 rsh METRO= todos paralelo balanceado cuandoR=1 Efectividad de un intercambiador de calor de contraflujo balanceado cuandoR=1 efecto pagyogLefectopecadoFˆ sF fg ˜ ¯ Capacidad máxima de transporte de calor de un tubo de calor Figura de mérito de un tubo de calor metroyo (8.58) qmáximo= Awhfg r2yoMIyowkwˆ metroyo ËÁL˜ ¯ efecto Máximo transferencia de potencia alcanzable por un tubo de calor Preguntas de revisión 8.1 ¿Qué es un intercambiador de calor? ¿Cuáles son sus aplicaciones? 8.2 Indique las tres grandes clases de intercambiadores de calor. 8.3 Explique los intercambiadores de calor del tipo de almacenamiento. 8.4 ¿Qué es un intercambiador de calor de contacto directo? Da algunos ejemplos. 8.5 ¿Cuáles son los diferentes arreglos de flujo en los intercambiadores de calor recuperativos? 8.6 ¿Qué quiere decir con factor de ensuciamiento? ¿Cuáles son las causas del ensuciamiento?