INSTITUTO

POLITÉCNICO

NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA Y ARQUITECTURA

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN

EVALUACIÓN DEL ACERO ESTRUCTURAL DE

TANQUE DAÑADO POR CORROSIÓN,

UTILIZANDO LA MECÁNICA DEL DAÑO

T E

S I S

PARA OBTENER EL GRADO DE

MAESTRO EN CIENCIAS EN ESTRUCTURAS

P

R

MOISÉS

E

S

E

GAYTÁN

N

T

A:

LÓPEZ

DIRECTOR

DR. FRANCISCO CASANOVA DEL ANGEL

MÉXICO D.F.

2011

INSTITUTO POLITÉCNICO NACIONAL

SECRETARÍA DE INVESTIGACIÓN Y P O S G R A D O

ACTA DE REVISIÓN DE

En la Ciudad de

agosto

del

México D. F.,

siendo las

TESIS

18:00

horas del día

31

del mes de

2011 se reunieron los miembros de la Comisión Revisora de Tesis, designada

por el Colegio de Profesores de Estudios de Posgrado e Investigación de

E.S.I.A. - U. Z.

para examinar la tesis titulada:

"Evaluación del acero estructural de tanque dañado por corrosión, utilizando la mecánica del

daño."

Presentada por el alumno:

Gaytán

Apellido paterno

Moisés

López

Apellido materno

Con registro:

B

0

6

1

3

3

3

aspirante de:

MAESTRO EN CIENCIAS EN ESTRUCTURAS.

Después de intercambiar opiniones, los miembros de la Comisión manifestaron APROBAR LA

TESIS, en virtud de que satisface los requisitos señalados por las disposiciones reglamentarias

vigentes.

LA C O M I S A N REVISORA

Directoríia) de^

SECCIÓN DE ESTUDIOS DE

POSGRADO E INVESTIGACIÓN

INSTITUTO POLITÉCNICO NACIONAL

SECRETARÍA DE INVESTIGACIÓN Y POSGRADO

CARTA CESION DE DERECHOS

En la Ciudad de México el día 31 del mes de agosto del año 2011, el que suscribe Moisés

Gaytán López alumno del Programa de Maestría en Ciencias en Estructuras con número de

registro B061333, adscrito a la Escuela Superior de Ingeniería y Arquitectura Unidad

Zacatenco, manifiesta que es autor intelectual del presente trabajo de Tesis bajo la dirección

del Dr. Francisco Casanova del Angel y cede los derechos del trabajo intitulado ''Evaluación

del acero estructural de tanque dañado por corrosión, utilizando la mecánica del daño^\l

Instituto Politécnico Nacional para su difusión, con fines académicos y de investigación.

Los usuarios de la información no deben reproducir el contenido textual, gráficas o datos del

trabajo sin el permiso expreso del autor y/o director del trabajo. Este puede ser obtenido

escribiendo a la siguiente dirección: mogalo_730315@hotmail.com. Si el permiso se otorga, el

usuario deberá dar el agradecimiento correspondiente y citar la fuente del mismo.

Moisés Gaytán López

Dedicatoria

Dedicado con todo mi cariño amor y respeto a las personas más importantes en mi vida que

siempre me han apoyado incondicionalmente:

A mis padres Pascual Gaytan G. y Luisa López R.

A mis hermanos Fernando, Constantino, Librada, Raquel

Santiago, Nohemí, José David.

A Gabriela Santos Y. por su amor y sus palabras de aliento en los momentos necesarios.

Agradecimientos

Al Instituto Politécnico Nacional por darme la formación académica y en especial a la

SEPI-ESIA Zacatenco.

A mi director de tesis:

Dr. Francisco Casanova del Ángel

Por su orientación, por brindarme su amistad,

su apoyo y confianza.

A todos y cada uno de los profesores de la sección de estructuras.

A mi comisión revisora de tesis, integrada por:

Dr. Esteban Astudillo de la vega

Dr. Jorge Luis Alamilla López

Dr. Esteban Flores Méndez

Dr. Juan Manuel Navarro Pineda

Dr. Francisco Casanova del Ángel

Al Ingeniero Arturo Flores Hernández por su apoyo para obtener la información

necesaria del Sistema de Aguas de la Ciudad de México, del GDF.

Al Dr. Hilario Hernández Moreno por su apoyo en la realización de la prueba de

tensión en ESIME TICOMAN del IPN.

Al Dr. Héctor Javier Dorantes Rosales por su apoyo y asesoría en la realización de

la prueba de metalografía y a Carlo Enrique Sosa González por su apoyo en el

laboratorio de metalografía.

Evaluación del acero estructural de tanque

dañado por corrosión, utilizando la mecánica

del daño.

CONTENIDO GENERAL

Pág.

Capítulo I: Generalidades

I.1

I.2

I.3

I.4

I.5

Introducción

Estado del arte

Justificación

Objetivo

Metas

2

8

16

16

16

Capítulo II: Comportamiento estructural y Diseño de tanque de acero

II.1

II.2

II.2.1

II.3

II.3.1

II.4

II.5

II.6

II.6.1

II.6.2

II.6.3

II.6.4

II.7

Introducción

Diseño de recipientes cilíndricos verticales

Esfuerzos producidos en el casco de la torre

Revisión de diseño de tanque de acero para filtración

Problema práctico caso de estudio

Desplazamiento radial y momento flexionante

Diseño de falso fondo

Diseño de cimentación

Diseño de losa de cimentación

Diseño de apoyos IR

Cálculo de placa base

Diseño de contraventeo

Uso de software comercial de diseño

18

18

19

20

20

32

34

38

44

48

50

51

53

Capítulo III: Desarrollo experimental

III.1

III.2

III.3

III.4

III.5

III.5.1

Introducción

Etapas de la metalografía

Microanálisis por espectrometría de rayos X

Resultados del análisis metalográfico

Prueba de tensión

Datos nominales del acero utilizado

64

65

67

67

70

71

Pág.

III.5.2

III.5.3

III.6

III.6.1

Ensaye de probetas en laboratorio

Resultados de la prueba de tensión

Análisis de daño

Daño mecánico

III.6.2 Daño por corrosión

III.6.3 Evaluación de la velocidad de corrosión

III.7

Tenacidad del acero analizado

III.8

Ductilidad del acero analizado

III.9

Daño en función de la energía termodinámica

III.10

Discusión de resultados.

Conclusiones

Trabajos a futuro

Bibliografía

71

72

81

81

82

83

85

09

91

93

97

99

101

Apéndice A. Teoría de diseño del tanque de acero

A.1

A.2

A.3

Esfuerzos en recipientes de pared delgada

Teoría de la falla elástica

Especificaciones sobre aceros usados para la construcción

de cascos de recipientes cilíndricos

A.4

Eficiencia de juntas soldadas

A.5

Corrosión permisible

A.6

Inestabilidad elástica

A.7

Diseño de cabeceras

A.7.1 Tipos comunes de cabeceras o tapas para recipientes cilíndricos

A.8

Consideraciones de diseño: Empuje de viento

A.8.1 Esfuerzos de tensión y compresión debido a carga de viento

A.8.2 Velocidad de viento de diseño

A.8.3 Coeficiente de empuje

A.9

Esfuerzos producidos por fuerzas sísmicas

A.9.1 Esfuerzos de tensión y compresión debido a sismo en torres

cilíndricas

A.9.2 Ecuaciones de la energía potencial

A.9.3 Deflexión de una viga en cantiléver cargada uniformemente

A.9.4 Energía potencial de una torre vertical flexionada

A.9.5 Vibración armónica

A.9.6 Coeficiente sísmico y espectro de diseño

A.9.7 Cortante y momento flexionante debido a fuerzas sísmicas

A.10

Otras consideraciones en el diseño de torres verticales

A.10.1 Esfuerzo de compresión debido a las cargas muertas

A.10.2 Esfuerzos combinados en el casco de la torre

Evaluación del acero estructural de tanque dañado por corrosión

105

107

109

110

110

110

112

112

113

114

115

116

118

118

118

121

122

122

127

128

129

129

131

Página ii

A.10.3 Determinación del espesor de placa de acero del casco del tanque

partir de los esfuerzos de tensión

Pág.

133

Apéndice B. Filtración

B.1

B.2

B.3

B.4

B.5

B.6

Filtración

Proceso de filtración

Materiales de filtración de agua

Arena para filtros rápidos

Aplicabilidad de los filtros rápidos

Filtros a presión

135

135

135

136

136

136

Apéndice C. Mecánica del daño y estructuras inelásticas

C.1

C.2

C.3

C.4

C.4.1

C.4.2

C.4.3

C.5

C.5.1

C.5.2

C.6

C.7

C.8

C.9

C.10

C.11

C.12

C.13

Bases de la mecánica del daño

Modelos constitutivos

Elemento representativo de volumen

Descripción del daño en la meso escala

Principio de equivalencia de deformaciones

Principio de equivalencia de tensiones

Principio de equivalencia de energía

Análisis de pórticos inelásticos

Ley de comportamiento elasto plástico en el caso uni axial

Ley de evolución y función de fluencia del modelo elasto plástico

Perfecto en el caso uni axial

Rotula plástica

Modelo elasto plástico con endurecimiento

Teoría del daño para estructuras a porticadas

Modelo elasto plástico acoplado al daño de un miembro de pórtico

Ley de estado de un miembro elasto plástico con daño

Energía de deformación complementaria y fuerzas termodinámicas

asociadas a las variables internas

Fuerza termodinámica asociada al daño

Desigualdades de admisibilidad termodinámica

137

138

140

140

143

143

143

145

145

148

148

149

150

151

151

153

154

155

Apéndice D. Corrosión

D.1

D1.1

D.1.2

D.1.3

D.2

D.3

Control de la incrustación y de la corrosión

Condiciones de equilibrio del carbonato de calcio

El índice de saturación

El diagrama de estabilidad

Corrosión interna de las tuberías de agua

Corrosión por vía húmeda

Evaluación del acero estructural de tanque dañado por corrosión

Pág.

159

159

159

160

160

161

Página iii

Pág.

D.4

D.5

D.6

D.7

Corrosión galvánica

Corrosión uniforme y corrosión localizada

Corrosión bajo tensiones

Protección catódica de estructuras de acero

Apéndice E. Metalografía

E.1

Microscopio electrónico de barrido

E.1.1 Funcionamiento del MEB

E.2

Espectrometría de energía dispersa de rayos X (EDS)

E.3

Resultados de pruebas de laboratorio de muestras de acero

Anexo 1. Proceso de elaboración de probetas de acero

Anexo 2. Prueba de tensión

Anexo 3 Perfil estratigráfico de pozo profundo “Iztapalapa I”

161

161

162

163

165

165

166

167

175

177

185

Lista de figuras

Figura I.1

Figura I.2

Figura I.3

Figura I.4

Figura II.1

Figura II.2

Figura II.3

Figura II.4

Figura II.5

Figura II.6

Figura II.7

Figura II.8

Figura II.9

Figura II.10

Figura II.11

Figura II.12

Figura II.13

Figura II.14

Figura II.15

Figura II.16

Figura II.17

Figura II.18

Figura II.19

Figura II.20

Plantas potabilizadoras a pie de pozo y procesos de

potabilización

Zonificación del Distrito Federal para la operación de la

infraestructura de agua potable

Comportamiento estructural del acero

Elemento de volumen

Partes principales de un tanque

Tanque de filtración

Distribución de los desplazamientos radiales y momentos

flexionantes a lo largo de la pared del tanque

Placa de falso fondo

Sección de la vigueta de refuerzo del falso fondo

Tanque de filtración

Momento hidrodinámico impulsivo y convectivo

Distancia centro a centro de dado

Momento de volteo en losa de cimentación

Trabe de cimentación

Armado de trabe de cimentación

Placa base.

Contraviento en apoyos

Soldadura en contraviento

Anclas de sujeción en placa base

Caras y ejes del elemento Shell

Fuerzas en elemento Shell

Momentos en elemento Shell

Mallado de elemento Shell

Análisis de tanque de filtración usando software comercial

Evaluación del acero estructural de tanque dañado por corrosión

6

6

11

11

19

21

33

34

37

39

40

42

44

47

48

50

51

51

52

53

54

54

55

55

Página iv

Figura II.21

Figura II.22

Figura II.23

Figura II.24

Figura II.25

Figura II.26

Figura II.27

Figura II.28

Figura II.29

Figura II.30

Figura II.31

Figura III.1

Figura III.2

Figura III.3

Figura III.4

Figura III.5

Figura III.6

Figura III.7

Figura III.8

Figura III.9

Figura III.10

Figura III.11

Figura III.12

Figura III.13

Figura III.14

Figura III.15

Figura III.16

Figura III.17

Figura III.18

Figura III.19

Análisis de la placa del falso fondo

Análisis de carga de viento

Resultados diagrama F22. Concentración de esfuerzos en la

unión de la placa del falso fondo que soporta el material

filtrante con el casco del tanque

Resultado diagrama F. Max (esfuerzo máximo)

Resultado diagrama F. V. Max (Esfuerzo cortante máximo)

Análisis del tanque incluyendo los soportes individuales

Apoyos individuales en la base del tanque

Rotulas plásticas en soportes individuales

Grafico de cortante basal vs desplazamiento

Apoyos con refuerzo contra viento

Grafico de cortante basal vs desplazamiento en marco con

contraviento

Tanque de acero dañado por corrosión

Preparación de las muestras para su observación en el MEB

Microscopio Electrónico de Barrido (MEB) utilizado

Micro estructura de la pieza de acero A-36

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión del acero

A-36

Micro estructura del acero A-284-grado C

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión del acero

A-284-grado C

Imagen de la micro estructura (perfil) del acero A-284-grado C

Imagen de la micro estructura (perfil) del acero A-36

Dimensiones del espécimen para la prueba de tensión

Máquina universal de pruebas mecánicas Instron

Gráfico esfuerzo –deformación del acero A-284-grado C.

Probeta de referencia

Gráfico esfuerzo –deformación del acero A-284-grado C

Probeta con daño

Gráfico esfuerzo –deformación del acero A-284-grado C.

Probeta con daño y probeta de referencia

Gráfico esfuerzo –deformación del acero A-284-grado C con

corrosión y sin corrosión en la zona elasto plástica

Gráfico esfuerzo –deformación del acero A-36. Probeta de

referencia

Gráfico esfuerzo –deformación del acero A-36. Probeta con

daño

Grafico esfuerzo-deformación del acero A-36 probeta con

daño y probeta de referencia

Grafico esfuerzo-deformación del acero A-36 sin corrosión y

con corrosión en la zona elasto plástica

Evaluación del acero estructural de tanque dañado por corrosión

Pág.

56

56

57

58

58

59

60

60

61

61

62

64

66

66

68

68

69

69

70

70

71

72

73

73

74

74

75

76

76

77

Página v

Figura III.20

Figura III.21

Figura III.22

Figura III.23

Figura III.24

Figura III.25

Figura III.26

Figura III.27

Figura III.28

Figura III.29

Figura III.30

Figura III.31

Figura III.32

Figura III.33

Figura III.34

Figura III.35

Figura III.36

Figura A.1

Figura A.2

Figura A.3

Figura A.4

Figura A.5

Figura A.6

Figura A.7

Figura A.8

Figura A.9

Figura A.10

Figura C.1

Figura C.2

Figura C.3

Figura C.4

Figura C.5

Figura C.6

Figura C.7

Figura C.8

Probeta C con endurecimiento por pre esfuerzo

Grafico de los tres intentos de carga de la probeta C

Comportamiento del modulo de elasticidad E del acero A284

grado C

Daño mecánico

Calculo de la tenacidad para al acero SA-284 grado C sin

corrosión

Energía en zona de daño. Acero A-284 grado C sin corrosión

Calculo de tenacidad para acero con corrosión A-284 grado C

Energía en zona de daño acero A-284 grado C con corrosión

Tenacidad del acero A-36 sin corrosión

Energía en zona de daño para al acero A36 sin corrosión

Tenacidad de la probeta con corrosión del acero A36

Energía en zona de daño para el acero A36 con corrosión

Daño en función de la fuerza termodinámica para el acero A284 grado C

Daño en función de la fuerza termodinámica para el acero

A36

Comparativa de esfuerzos de cedencia de acero A 284 grado

C con corrosión y sin corrosión

Comparativa de esfuerzos de cedencia del acero A 36 con

corrosión y sin corrosión

Energía en zona elástica, zona elasto plástica con

endurecimiento y zona de daño

Recipiente de pared delgada

Esfuerzo circunferencial

Diferentes tipos de cabeceras usados en recipientes

cilíndricos

Diagrama de esfuerzo en vigas

Viga en cantiléver

Vibración armónica

Desplazamiento y velocidad de oscilación

Desplazamiento debido a fuerzas sísmicas

Distribución de esfuerzo cortante en la oscilación de la torre

Diagramas de condiciones de esfuerzo.

Diagrama de tonti

Modelo de daño y modelo de plasticidad

Hipótesis de equivalencias

Curva esfuerzo -deformación unitaria de un ensayo de

tracción simple

Curva esfuerzo-deformación elasto plástica perfecta

Solicitación en deformación y respuesta de esfuerzo según

modelo elasto plástico perfecto

Relación momento curvatura en la sección central de la viga

Rotula plástica, relación momento rotación

Evaluación del acero estructural de tanque dañado por corrosión

Pág.

79

80

80

83

85

85

86

87

87

88

89

89

91

92

93

94

94

106

106

112

120

121

123

125

126

128

132

138

139

142

146

147

148

148

149

Página vi

Figura C.9

Figura C.10

Figura C.11.a

Figura C.11.b

Figura D.1

Figura E.1

Figura E.2

Figura E.3

Figura E.4

Figura E.5

Figura E.6

Figura E.7

Figura E.8

Figura E.9

Figura E.10

Figura E.11

Figura

anexo 1.1

Figura

anexo 1.2

Figura

Anexo 1.3

Figura

Anexo 1.4

Figura

Anexo 2.1

Figura

Anexo 2.2

Representación del endurecimiento cinemática lineal

Modelo de inelasticidad concentrada

Daño en función del momento termodinámico

Momento en función de la rotación inelástica

Esquema de progreso de corrosión

Daño por corrosión y compuestos químicos formados en la

superficie del acero A-36

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión (acero A36)

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión (acero A36)

Pág.

150

156

157

157

162

167

167

168

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión (acero A36)

Micro estructura del acero A-284-grado C

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión del acero

A-284-grado C

Micro estructura del acero A-284-grado C

Distribución de frecuencias de los elementos químicos que

conforman el metal y los compuestos de corrosión del acero

A-284-grado C

Imagen del MEB del acero A-284-grado C y restos del

recubrimiento anticorrosivo

Imagen del MEB del acero A-284-grado C y restos del

recubrimiento anticorrosivo

Imagen del MEB del acero A-36 y restos del recubrimiento

anticorrosivo

168

Material de la pared del tanque para la elaboración de las

probetas de acero A-284-grado C

Elaboración de las probetas de placa

175

Fresadora utilizada en la fabricación de las probetas de

Acero SA-284-grado C y acero A 36

Equipo utilizado en la medición de dimensiones

especificadas por la norma ASTM-E8

Maquina universal de ensayes mecánicos en laboratorio de

ensaye de materiales de ESIME-Ticoman

Cuello que se forma en la probeta justo antes de la falla

176

Evaluación del acero estructural de tanque dañado por corrosión

vii

170

170

171

171

172

173

174

176

176

177

178

Página

Figura

Anexo 3.1

F. anexo

3.2

Pág.

185

Capacidad de carga en losa de cimentación.

Geotecnia/Perfil estratigráfico del pozo Iztapalapa 1

186

Lista de tablas

Tabla I.1

Tabla I.2

Tabla I.3

Tabla I.4

Tabla I.5

Pág.

2

3

3

4

Infraestructura hidráulica de la ciudad de México

Población por Delegación en el Distrito Federal

Abastecimiento de agua en la Delegación Iztapalapa

Plantas potabilizadoras para mejorar la calidad el agua de

pozos en el oriente y sur del Distrito Federal

Caracterización físico química del agua Influente y efluente de

la planta potabilizadora Iztapalapa I

5

Tabla II.1

Desplazamiento radial y momento flexionante en el tanque de acero

sin corrosión y con disminución del espesor debido a la corrosión

33

Tabla II.2

Dimensiones de la vigueta de refuerzo sin corrosión y con

corrosión

Valores de la sección IR 30.5 x 44.5 kg/m

Valores de la resistencia de aceros analizados

Tabla de criterios relativos de corrosión

Valores de la resistencia de aceros analizados en laboratorio

Energía UT de la prueba de tensión.

Ductilidad de los dos aceros analizados

Valores del factor q para el cálculo del área expuesta

Composición química del acero A-440, de los compuestos de

corrosión y de los restos del recubrimiento anticorrosivo en el

acero

Composición química del acero A-139.grado C, de los

compuestos de corrosión y de los restos del recubrimiento

anticorrosivo en el acero

Composición química del acero A-139.grado C, de los

compuestos de corrosión y de los restos del recubrimiento

anticorrosivo en el acero

Condiciones de ensaye

38

Tabla II.3

Tabla III.1

Tabla III.2

Tabla III.3

Tabla III.4

Tabla III.5

Tabla A.1

Tabla E.1

Tabla E.2

Tabla E.3

Tabla

Anexo 2.1

Tabla

Anexo 2.2

Tabla

Anexo 2.3

Valores nominales de elementos mecánicos del acero ASTM

A- 284 Steel grado C, A-139 Grado C y A-283 Grado C

Valores nominales de elementos mecánicos del acero ASTM

A- 36 placa, A-440 y A-131 Grado A

Evaluación del acero estructural de tanque dañado por corrosión

viii

48

78

83

84

90

90

116

169

171

172

178

178

180

Página

RESUMEN

En el presente trabajo de investigación se analizó el comportamiento mecánico del

acero utilizado en el cuerpo de un tanque de acero dañado por corrosión, el tanque

fue usado en el proceso de filtración de agua de pozo profundo durante un lapso de

operación de ocho años. Se realizó primero una revisión del diseño del tanque por

medio de la formulación clásica del diseño elástico lineal. Después con las muestras

que se tomaron del acero utilizado en el casco del tanque y del acero utilizado en el

refuerzo del falso fondo que soporta el material filtrante dentro del tanque se hicieron

pruebas de metalografía y por medio de la observación de las muestras en el

microscopio electrónico de barrido, se pudo determinar el tipo de corrosión localizada

y generalizada así como de los compuestos de corrosión formados debido al

recubrimiento anticorrosivo utilizado en el interior del tanque desde su construcción.

Por medio del análisis por espectrometría de rayos X se identificó el tipo de acero

utilizado: acero A-284-grado C en el casco del tanque y acero A-36 en el refuerzo del

falso fondo. Se realizaron pruebas de tensión a cada uno de los dos tipos de acero, y

con estas pruebas se determinó la relación constitutiva esfuerzo-deformación del

acero dañado por corrosión, el cual se comparó con la relación constitutiva esfuerzodeformación del acero de referencia sin daño. Se obtuvo así la pérdida de esfuerzo

de tensión en laboratorio para el acero A-36 de 368.0 Mpa, en el acero sin daño y

312.0 Mpa, en el acero con daño por corrosión encontrando una pérdida de

resistencia a la fluencia de 15.5 %. para el acero A-284-grado C de 295.9 Mpa en el

acero sin daño y en el acero con daño a 237.6 Mpa en este acero se determino una

perdida de resistencia a la fluencia de 19.5 %. Por medio de la formulación de la

mecánica de daño continuo acoplada con daño por corrosión desde el punto de vista

fenomenológico, se obtuvieron los siguientes valores: para el acero A-36 un esfuerzo

de tensión de 302.7 Mpa (18% menos de diferencia con el valor del acero sin

corrosión) y para el acero A-284-grado C un esfuerzo de tensión de 260.7 Mpa.(12%

menos con relación al acero sin corrosión) También se realizó el análisis del tanque

de filtración utilizando el software comercial SAP 2000 V.10.1 Advanced, con el cual

se pudo observar la concentración de esfuerzos en la zona de unión de la placa del

falso fondo con el casco del tanque así como el desempeño ante movimiento

sísmico.

Evaluación del acero estructural de tanque dañado por corrosión

Página ix

ABSTRACT

The mechanical behavior of steel corrosion damaged during a period of eight years

of operation tank was analyzed in this research work. As a first point we conducted a

review of the design of the tank by means of the classic formulation of the elastic

design. As a second point samples were taken from the steel used in the hull of the

tank and steel used for reinforcement of false Fund that supports the filter material in

the tank. These samples were made tests for metallographic and by observation of

the samples in the electron microscope, unable to determine the type of localized and

widespread corrosion and corrosion compounds formed due to the corrosion

protection coating used inside the tank since its construction. In the analysis by x-ray

Spectrometry X was identified and checked by the type of steel used: steel A-284degree C in the hull of the tank and steel A-36 in the false bottom reinforcing. Testing

voltage to each of the two types of steel, and with these tests determined effort of

stress to the yield steel damaged by corrosion, which compared to the effort of

tension steel reference without damage. Loss of tension in laboratory for steel 368.0

Mpa, A-36 for steel without damage to 312.0 Mpa, for steel corrosion, for the A-284grade C steel 295.9 Mpa and steel without damage to 237.6 MPa damage effort thus

obtained. In the formulation of continuum damage mechanics coupled with damage

by corrosion from the phenomenological point of view, values were obtained: for A-36

steel effort tension 302.7 Mpa and A-284-steel grade C 260.7 Mpa tension effort. As

the third point was the design of the tank filtration using commercial software design

SAP 2000 V.10.1 Advanced, with which it was observed the concentration of efforts in

the area of Union of the false bottom plate with the hull of the tank.

Evaluación del acero estructural de tanque dañado por corrosión

Página x

CAPÍTULO I

GENERALIDADES

Resumen

-----------------------------------------------------------------------------En este capítulo, se presenta una introducción al trabajo de

investigación, un marco histórico y otros desarrollos realizados

por diferentes investigadores. Posteriormente se define el

objetivo que se pretende alcanzar en la realización de esta

investigación, y se determinan también

las metas y la

justificación.

CAPITULO I

GENERALIDADES

I.1. Introducción

A lo largo de la historia del hombre, los conglomerados humanos han crecido

exponencialmente pasando de aldeas a pueblos a ciudades y a mega ciudades con

millones de habitantes, tal es el caso de la Ciudad de México que cuenta con más de

8´851,080 habitantes. Según el censo del Instituto Nacional de Estadística Geografía

e Informática de 2010 [INEGI. 2010]. Paralelo al aumento de población aumentan

también las necesidades de habitación, alimentación y agua potable para consumo

humano.

La Ciudad de México se abastecía en 1951 con 4 m3/s de agua potable y para 1976

requirió de 9 m3/s Incremento que se logró con la perforación de pozos en el Valle de

Lerma [D.G.C.O.H. 1997-1]. Conforme aumentó la necesidad de agua ésta se obtuvo

del sistema de captación denominado Sistema Cutzamala, sin embargo no es

suficiente y se ha tenido que recurrir a la extracción de aguas subterráneas,

aprovechando que el Valle de la Ciudad de México está en una cuenca natural y

haciendo uso de la tecnología de perforación de pozos profundos se han construido

16 plantas potabilizadoras a pie de pozo tan solo en la zona oriente de la Ciudad de

México a partir 1990 y hasta 2008, tabla 1.1.

Tabla I.1. Infraestructura hidráulica de la Ciudad de México 1.

Infraestructura

Cantidad

Pozos de Lerma

Pozos dentro del Valle de México

Manantiales

Acueductos y líneas de conducción

Tanques de Regulación

Plantas de Bombeo

Red Primaria

Red secundaria

Plantas Potabilizadoras

Plantas Cloradoras

Infraestructura Automatizada

227

367

65

758

380

173

875

11,953

16

14

239

Unidad

Pozo

Pozo

Manantial

Km

Tanque

Planta

Km

Km

Planta

Planta

Pieza

1. Tomado del Plan Maestro de Agua Potable del Distrito Federal 1997-2010.

Capítulo I. Generalidades

Página 2

La Delegación Iztapalapa es la más densamente poblada de la Ciudad de México.

Con 15,789 hab/Km2 considerando sus 115 km2 y una proyección de población de

1´850,721 habitantes para el año 2015, tabla I.2. La Delegación cuenta con un nivel

de cobertura de agua potable a la población de 96%, cuenta con 69 pozos profundos

diseminados en todo su territorio, que entregan su caudal directamente a la red, a

tanques, a re bombeos o a plantas potabilizadoras.

Tabla I.2 Población por Delegaciones en el D.F.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Delegación

Álvaro Obregón

Azcapotzalco

Benito Juárez

Coyoacán

Cuajimalpa de Morelos

Cuauhtémoc

Gustavo A. Madero

Iztacalco

Iztapalapa

Magdalena Contreras

Miguel Hidalgo

Milpa Alta

Tlahuac

Tlalpan

Venustiano Carranza

Xochimilco

Habitantes

729 034

414 711

385 439

620 416

186 391

531 831

1 185 772

384 326

1 815 780

239 086

372 889

130 582

360 265

650 567

430 978

415 007

[INEGI 2010]

La Delegación Iztapalapa recibe un total de 3,961.32 litros por segundo (l/s) según se

muestra en la tabla 1.3.

Tabla 1.3 Abastecimiento de agua en la Delegación Iztapalapa

LLEGADA DE AGUA EN BLOQUE

Tanque cerro de la estrella

Tanque la caldera

Tanque Xaltepec

OTRAS FUENTES

Pozos y plantas potabilizadoras

Subsistema paraíso

TOTAL

LITROS POR SEGUNDO

1 488.34

459.49

510.00

1 527.37

19.50

3 961.33

Considerando el destino final de los siguientes porcentajes del gasto producido para

abastecer a la Ciudad de México:

Consumo

56 %

Pérdidas en tomas domiciliarias

22.23 %

Pérdidas en la red

14.81 %

Otros usos no clasificados

6.70 %

Total

100 %

El gasto suministrado de 3 961.33 l/s es insuficiente para una demanda de 5 728.63

l/s y para el año 2015 será de 8 066.42 l/s [DGCOH. 1997-1].

Capítulo I. Generalidades

Página 3

Como se puede notar en la tabla 1.3, el suministro de agua potable por parte de los

pozos y plantas potabilizadoras en la Delegación Iztapalapa es de gran importancia

pues es casi la mitad del total de agua que ocupa la población.

Tabla 1.4. Plantas potabilizadoras para mejorar la calidad del agua de pozos del

oriente y sur del Distrito Federal.

Pozo a beneficiar

Caudal

(l/S)

Procesos

Desgasificación

Oxidación

Adsorción

x

x

x

x

x

x

PLANTAS

POTABILIZADORAS

1 Ing. Francisco de

50

Garay

2 Ing. Marroquín y

320

Rivera

3 Ing. Roberto Gayol

65

PLANTAS A PIE DE POZO EN

FUNCIONAMIENTO

1 Carlos L. Gracidas

16

2 Granjas San

48

Antonio

3 Iztapalapa 1

60

4 Iztapalapa 8

40

5 Purísima 2

54

6 San Sebastián

60

7 Santa Catarina 12

38

8 Sta. Cruz

60

Meyehualco

9 Sta. María

60

Aztahuacan

10 Jardín Balbuena 2

38

11 Cerrillos 3

40

12 Escudo Nacional

40

2

13 S-13

40

x

x

x

x

x

Osmosis

x

Floculación

Filtración

Desinfección

x

X

x

x

X

x

x

X

x

X

X

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

X

X

X

X

X

X

x

x

x

X

x

x

x

x

X

X

X

x

x

x

1. Tomado del Plan Maestro de Agua Potable del Distrito Federal 1997-2010.

Una planta con un proceso básico de potabilización tiene las siguientes etapas:

desgasificación, oxidación, filtración, adsorción y desinfección. En este orden y con

algunas variantes, ver tabla 1.4, la selección del tipo de potabilización está en función

de los elementos contaminantes y su magnitud respecto al valor limite permisible. Así

mismo se considera el área disponible para la construcción de la infraestructura

necesaria para cada proceso y el caudal a tratar.

Procesos de Potabilización de planta potabilizadora a pie de pozo

Desgasificación. Incrementa el oxígeno disuelto en el agua, reduce de este modo el

contenido de dióxido de carbono, libera los gases contenidos en el agua del

subsuelo, facilita la oxidación de hierro y manganeso.

Oxidación. Se oxidan las partículas de metales contenidos en el agua, se utiliza el

hipoclorito de sodio como agente oxidante también se usa el ozono (O3) para oxidar.

Floculación. El agente floculador es un polímero poli eléctrico Al2(so4)3 que facilita la

formación del floculo para ayudar a que la filtración retenga los sólidos disueltos.

Filtración. Elimina los sólidos disueltos reteniéndolos en el medio filtrante que

generalmente es arena y grava, antracita. Elimina materia en suspensión, puede

retener ciertas bacterias, quistes etc.

Capítulo I. Generalidades

Página 4

Adsorción. Elimina olores, sabores y color al hacer pasar el agua a través de carbón

activado que puede ser de origen vegetal o mineral.

Osmosis. Es el proceso de desalinización del agua por medio de membranas

semipermeables que retienen las sales.

Desinfección. Es el proceso que tiene por fin eliminar la materia orgánica, bacterias

por medio de hipoclorito de sodio 7g/l, también elimina olores y sabores, ayuda a

evitar la formación de algas, ayuda a quitar el Hierro y Manganeso. La luz ultravioleta

también mata bacterias desintegrándolas [SACM. 2008].

La tabla 1.5 muestra la calidad de agua que se obtiene después de pasar por los

diferentes procesos de potabilización en la planta potabilizadora Iztapalapa 1.

Tabla 1.5 Caracterización fisicoquímica del agua Influente y Efluente

Planta potabilizadora Iztapalapa 1

Parámetro

Valor limite

NOM-127-SSA-1994

Influente

Pozo

24

0.428

0.272

1.06

0.17

30

9.82

2 894

1 447

333

711

16.8

310.8

251

112

Efluente

Planta potabilizadora

24

0.28

0.16

0.40

0.11

10

4.16

2 797

1 204

276

420

10.0

120

192

72

Temperatura

fe

0.30 (mg/l)

Mn

0.15 (mg/l)

N-amoniacal

0.50 (mg/l)

N-proteico

0.10 (mg/l)

Color

20 (Upt/co)

Turbiedad

5 (UTN)

Cond. Eléctrica

***1500 (µs/cm)

SDT

1000 (mg/l)

Dureza total

500 (mg/l)

Alcalinidad total

**400 (mg/l)

D.Q.O

4 (mg/l)

Na

200 (mg/l)

Dureza Mg

125 (mg/l)

Dureza Ca

***30 (mg/l)

Ba

0.7 (mg/l)

PH

7.96

8.08

Cloruros

250

268

214

Cuenta Estándar

*200 (col/ml)

6500

Coliformes totales

0 (col/ml)

100

10

Coliformes fecales

0 (col/ml)

0

0

Fosfatos

2.00

2.11

Sulfuros

0.6

0.5

Sulfatos

125

124

Cl2 libre residual

0.2-1.5 (mg/l)

1.07

Cl2 total residual

2.5

***ICA

≤ 1.00

1.93

1.40

Nota 1 ( * ) = Valor guía tomado del reglamento federal de obras de provisión de agua potable1953.

( ** ) =Valor guía tomado del reglamento, leyes y códigos de México agua y hielo para su uso

y consumo humano y para refrigerar. Cap 1, agua 1988

( *** ) = Valor guía tomado del criterio para sancionar la calidad de agua potable D.G.C.O.H

1996. Limites de detección cd<0.0001, pb<0.00059, Cr<0.05, As<0.00062, Cu<0.026, Hg<0.00035,

Al<0.358 <0.5 (1996)

Nota 2 Datos tomados de registro calidad de agua. Planta potabilizadora Iztapalapa 1. Datos promedio

del segundo semestre de 2007. Laboratorio de calidad de agua. U.D. potabilización y desinfección A.

S.A.C.M. - S.M.A. - G.D.F.

Capítulo I. Generalidades

Página 5

Torres de

Filtración

Desgasificación

Ozonación

Filtración

Desinfección

a) Planta iztapalapa1 en la explanada

de la Delegación Iztapalapa.

b) Planta sierra Sta. Catarina en el camellón

de periférico oriente.

Figura I.1. Plantas potabilizadoras a pie de pozo y procesos de potabilización.

En la figura I.1 se muestran dos plantas potabilizadoras, donde se puede ver la

infraestructura para los procesos de potabilización. Ya determinados los procesos de

potabilización y el gasto a potabilizar, se opta por usar material de concreto armado,

de acero u otro material en la construcción de tanques, cárcamos, contenedores

etcétera. En la figura 1.2 se observa la ubicación de las 16 plantas potabilizadoras en

la zona oriente y sur de la Ciudad de México, el nombre de la zona operativa y las

delegaciones que la conforman.

SISTEMAS

Norte:

U.S.A

N

México

D.F.

Plantas

Potabilizadoras

CP

O

SC

S

Azcapotzalco, Gustavo a. Madero

Centro Poniente:

Miguel Hidalgo, Cuauhtémoc

Benito Juárez, Álvaro Obregón

Cuajimalpa

Oriente:

Venustiano Carranza, Iztacalco

Iztapalapa

Sur Centro:

Coyoacan, Magdalena Contreras

Tlalpan

Sur:

Tlahuac, Xochimilco

Milpa Alta

Figura I.2. Zonificación del Distrito Federal para la operación de la infraestructura de

agua potable1.

1. Tomado del Plan Maestro de Agua Potable del Distrito Federal 1997-2010.

Capítulo I. Generalidades

Página 6

Todos los materiales usados en la construcción son susceptibles de degradarse con

el tiempo por estar expuestos a un medio corrosivo, debido a que el agua de pozo

profundo tiende a ser más intensamente mineralizadas que la aguas provenientes de

pozos de poca profundidad, contienen frecuentemente fierro y manganeso y un alto

contenido de dióxido de carbono estas aguas son un medio corrosivo para los

tanques construidos en acero [Verrey. 1979].

Otro punto importante a considerar además del deterioro del material de construcción

es el económico, pues la inversión en la infraestructura es grande y debe de estar en

funcionamiento continuo, con el debido mantenimiento preventivo y correctivo, para

darnos una idea de la cantidad de dinero invertido en este rubro se muestra la

siguiente:

Comparativa de costos para agua potable y agua tratada

Costos de planta potabilizadora:

Planta potabilizadora

Capacidad

Costo

320 lps (6 pozos)

79 040 000.00

Agrícola Oriental

500 lps (11 pozos)

98 800 000.00

Sta. Catarina

40 lps (1 pozo)

**217 270.00

Iztapalapa 1

** Costo anual: Incluye la amortización anual del costo de construcción y la operación anual

de la obra [S.A.C.M. 2009].

Construcción de la planta de bombeo Indeco-laguna y colector que la alimenta.

Concepto

Planta de bombeo (500 lps)

Colectores

Total (recursos del fondo metropolitano)

Costo

117 769 072.85

44 083 070.42

161 852 047.27

Construcción de la planta de tratamiento para aguas residuales a

contracorriente del lago de Texcoco, así como de sus líneas de proceso y

obras complementarias, ubicadas en el brazo derecho del río Churubusco.

Concepto

PTAR Texcoco (1.5 m3/s)

Tubería

Pruebas de arranque y puesta en marcha

Total

Costo

78 114 544.71

10 632 314.16

5 191 634.68

93 938 493.55

Nota: monto sin IVA

Capítulo I. Generalidades

Página 7

Costo de mantenimiento de PTAR Texcoco:

Concepto

Energía eléctrica

Personal

Aplicación de polímeros

Mantenimiento

Total

Costo anual

21 637 054.37

600 000.00

17 629.50

342 000.00

22 596 683.87

El costo de construcción y operación es muy grande, ya sea para potabilizar el agua

o para tratar las aguas negras, esto es un factor decisivo en la importancia de

estudiar el daño causado por corrosión en el interior de tanques de acero usados

para el proceso de filtración. Considerando que el proceso de filtración es casi

siempre el primer proceso de potabilización por el que pasa el agua inmediatamente

después de la extracción del pozo profundo.

I.2. Estado del arte

La filtración es un proceso físico muy utilizado en la potabilización de agua, mediante

este proceso el agua es separada de la materia en suspensión haciendo pasar el

agua por un medio poroso. En la práctica este material poroso es generalmente una

capa de arena, ver apéndice B.

En 1869, James P. Kirkwood, ingeniero jefe del departamento de agua de St. Louis,

USA, describió en un informe las plantas europeas de agua, el cual sirvió de guía

durante muchos años a la American Water Works Association, AWWA, para la

construcción de filtros. Muchos de los primeros trabajos experimentales sobre los

filtros de arena de acción lenta se realizaron en la estación experimental Lawrence

de la junta de sanidad del Estado de Massachusetts USA, que empezó a funcionar

en noviembre de 1887 y estuvo bajo la supervisión de Allen Hazen desde el verano

de 1888 hasta marzo de 1893 [Gordon et al. 1979].

El ablandamiento del agua, la corrección de sabores, olores, y la eliminación del

hierro y del manganeso y otras sales, así como la prevención de la corrosión han

sido también desarrollados hasta un alto grado de perfeccionamiento durante los

últimos años ibid.

En la actualidad es muy utilizado el acero como material de construcción de tanques

que son utilizados en industrias de procesos como la industria química, petroquímica

alimenticia y en los procesos de potabilización de agua, ya sea en filtración,

desgasificación, adsorción o solamente almacenamiento. Se ha investigado, revisado

y evaluado los planteamientos que consideran el análisis y diseño de este tipo de

estructuras para reducir la vulnerabilidad a niveles aceptables, se han considerado

las fuerzas que provocan daños en la estructura como el movimiento de las masas

del fluido provocado por el movimiento sísmico o por la acción de la gravedad. En el

apéndice A se encuentran datos sobre diseño de tanque de acero. La ingeniería

sísmica se convirtió en un tema de estudio a partir del sismo de Alaska en 1964,

desde entonces se ha documentado información acerca de las fallas que presentan

Capítulo I. Generalidades

Página 8

los tanques de almacenamiento de combustible o agua, de esta manera es

comparado el funcionamiento observado del tanque con el funcionamiento esperado

según el diseño basado en las publicaciones que realiza el Instituto Americano del

Petróleo y que la designa como Estándar API 650 y Estándar API 620, el estándar

API 650 se auxilia del código ASME sección VIII y X en el diseño y la sección IX para

los lineamientos que han de seguirse en la unión y/o soldado de materiales.

Desde 1949 Jacobsen investigó el efecto dinámico del fluido en contenedores de

aeronaves, en 1952 Graham y Rodríguez consideran que las presiones dinámicas

del fluido sobre las paredes pueden separarse en una presión impulsiva y otra

convectiva. En 1957 Housner retoma el planteamiento de Graham y Rodríguez y

propone un procedimiento de análisis basado en un modelo simplificado masa

resorte y en la práctica es en esta metodología en la que se basa el análisis sísmico

de los tanques de almacenamiento.

Es el acero el metal más ampliamente utilizado para la fabricación estructuras como

por ejemplo: puentes, tanques, cascos de buques, etc. Los tipos de acero más

empleados en la edificación son:

aceros al carbón: son la mayoría de los aceros (más del 90%). Contienen

diversas cantidades de carbono 0.20 % a 0.30 % y menos de 1.65 % de

manganeso, el 0.60 % de silicio y el 0.60 % de cobre.

aceros de baja aleación ultrarresistentes: reciben un tratamiento especial que

les confiere una mayor resistencia que las anteriores.

Conforme se incrementa el contenido de carbono en el acero estructural el

acero se vuelve menos dúctil pero aumenta su esfuerzo de fluencia y su

esfuerzo ultimo.

Las propiedades físicas del acero también se ven afectadas por tratamientos

térmicos, la presencia de otros elementos de aleación así como por procesos

de fabricación como el rolado o el laminado.

La corrosión es la interacción del metal con el medio que los rodea produciendo el

deterioro de sus propiedades tanto físicas como químicas. Se crean dos zonas: la

anódica donde se produce la disolución del metal (corrosión) y la catódica donde el

metal permanece inmune.

Podemos clasificar la corrosión:

según el medio: en corrosión química o corrosión electroquímica.

según la forma: en corrosión uniforme, localizada, inter granular, por picadura,

por esfuerzo, por fatiga, por fricción, Selectiva, bajo tensión, corrosión-erosión,

atmosférica, galvánica.

El apéndice D incluye estos temas de corrosión más ampliamente tratados. Si nos

referimos al origen electroquímico de la corrosión, veremos que en un mismo metal

hay áreas que poseen un distinto potencial eléctrico. Dicha diferencia de potencial es

atribuible, entre otros a la capa de óxido remanente propia del proceso de laminación

Capítulo I. Generalidades

Página 9

del acero en donde esta herrumbre es catódica respecto del acero o también a

diferencias en el oxígeno disuelto en el agua u otro electrolito [www.infoacero.cl].

Prueba de tensión.

Las propiedades mecánicas de los materiales usuales en ingeniería se determinan

mediante pruebas efectuadas en laboratorio sobre muestras pequeñas del material

con equipos que pueden cargar los especímenes de diversas maneras, incluso carga

estática y dinámica a tensión y compresión.

Con el fin de que los resultados de las pruebas se comparen fácilmente, el tamaño

de las muestras y los métodos de aplicación de las cargas son uniformadas por la

sociedad americana de pruebas y materiales ASTM (American Society for Testing

and Materials), la sociedad americana de normas ASA (American Estándar

Association) y el departamento nacional de normas NBS (National Bureau of

Estándar). El ensayo de materiales mas común es la prueba de tensión mediante la

cual se aplican cargas de tensión a una muestra con dimensiones especificadas en la

norma correspondiente, los extremos de las muestras se fijan en las mordazas de

montaje a fin de que la ruptura de la muestra se presente en la región central de la

misma donde es sencillo calcular el esfuerzo en lugar de ocurrir cerca de los

extremos donde la distribución de esfuerzos es mas complicada, un extensómetro

mide el alargamiento durante la prueba, el alargamiento sobre la longitud calibrada

se mide en forma simultánea con las lecturas de carga. En una prueba estática la

carga se aplica lentamente, sin embargo en una prueba dinámica la variación de

carga puede ser muy elevada y también debe medirse ya que afecta las propiedades

de los materiales.

El esfuerzo axial en el espécimen de prueba se calcula dividiendo la carga P entre

el área de la sección transversal A. Cuando en este cálculo se emplea el área inicial

de la barra el esfuerzo resultante se denomina esfuerzo nominal, también conocido

como esfuerzo convencional o esfuerzo de ingeniería. Se puede calcular un valor

mas exacto del esfuerzo axial, conocido como esfuerzo real, mediante el área

instantánea de la barra que puede volverse mucho menor que el área inicial de la

barra en algunos materiales.

La deformación unitaria axial media se determina a partir del alargamiento medido

entre las marcas de calibración, al dividir entre la longitud calibrada L se obtiene la

deformación (unitaria) nominal. Por supuesto la distancia entre las marcas aumenta

según se aplica la carga de tensión, si se emplea la longitud instantánea para el

calculo de la deformación, se obtiene la deformación real o deformación natural.

También existe la prueba de compresión para diferentes materiales, se realiza

también las pruebas de tensión o compresión biaxial donde se calculan los esfuerzos

, Prueba de tensión o compresión triaxial donde se calculan los esfuerzos

.

Modelo de comportamiento estructural con daño

En presencia de sobrecargas de gran magnitud, las estructuras presentan síntomas

de deterioro que se caracteriza por degradaciones de sus propiedades

elastoplasticas, este fenómeno es denominado proceso de daño y se refiere

únicamente al daño estructural producido por solicitaciones mecánicas. Cuando este

proceso se desarrolla, la capacidad de la estructura para soportar solicitaciones

Capítulo I. Generalidades

Página 10

adicionales se agota y se alcanza el estado último de la estructura. Como se observa

en la figura I.3.

Fase plástica con endurecimiento

Comportamiento plástico idealizado

Comportamiento de material con daño

ε

Figura I.3 comportamiento estructural del acero.

El material pasa por una fase elástica, modelada por leyes de comportamiento

elástico, después por una fase plástica con endurecimiento, este proceso de

endurecimiento se atenúa gradualmente debido al comienzo del proceso de daño

hasta comenzar la carga última de la estructura y comenzar un proceso de

ablandamiento donde el daño predomina sobre el endurecimiento, finalmente se

alcanza la ruptura de la probeta inclusive en una solicitación a desplazamiento

impuesto.

Definición de la variable daño de la mecánica de los medios continuos

Considerando un medio continuo como el indicado en la figura, es razonable

imaginar que como consecuencia de las solicitaciones aplicadas sobre el medio se

ha producido un proceso de deterioro del material cuyas consecuencias son la

aparición o crecimiento de la densidad de fisuras y micro poros. Así si se aísla un

elemento de volumen del medio y se examina con lupa mental se puede presentar el

elemento como se indica en la figura I.4 Sea entonces A el área del elemento cuya

normal está indicada por el vector n.

n

AD= Área dañada

Figura I.4 Elemento de volumen.

Capítulo I. Generalidades

Página 11

El área de los micro poros y micro fisuras será denominada Ad (posiblemente

corregida por un factor de concentración de esfuerzos). Puede ahora definirse una

variable interna que se llamara daño, que mide el estado de deterioro del material de

la manera siguiente:

donde

es un valor de la variable interna daño en la dirección normal al vector n.

puede constatarse que Dn sólo puede tomar valores en el intervalo [0,1] donde cero

corresponde al valor de la variable daño de un elemento de volumen intacto y 1 a un

elemento de volumen completamente degradado y que no puede soportar esfuerzos

en esa dirección. En general el daño puede variar en función de la dirección

considerada, inclusive si se trata de un mismo elemento, sin embargo en este trabajo

se acepta la hipótesis de daño isótropo, que consiste en admitir que el daño es

aproximadamente el mismo en todas direcciones. En este caso sólo hace falta una

variable escalar para representar el estado de daño del medio continuo.

Es evidente que la nueva variable de daño debe influir en el comportamiento elástico

del material. La inclusión de la nueva variable en la ley de estado puede lograrse

mediante la noción esfuerzo efectivo y la hipótesis de equivalencia de deformación.

En el apéndice C se amplía este tema.

El esfuerzo efectivo se define de la manera siguiente: sea F la fuerza que actúa

perpendicularmente a alguna de las caras del elemento de un elemento de volumen

degradado. El esfuerzo normal en esta cara es la relación entre la fuerza F y el área

A, es decir:

. El esfuerzo efectivo se define como la relación entre la fuerza F y

el área que efectivamente soporta la fuerza:

donde

Teniendo en

cuenta la definición del daño, se tiene la siguiente relación entre esfuerzo efectivo y

el esfuerzo de la resistencia de materiales convencional

, La hipótesis de

equivalencia en deformación consiste en admitir que el comportamiento del material

dañado es igual al de un material intacto si se sustituye el esfuerzo por el esfuerzo

efectivo. Así para un material elasto-plastico, la ley de estado viene definida por la

ecuación :

entonces según la hipótesis de equivalencia en deformación la ley

de estado de un material dañado será:

sin embargo las ecuaciones de

equilibrio de la mecánica de los medios continuos, están expresadas en función del

esfuerzo y no del esfuerzo efectivo es conveniente por lo tanto substituir el esfuerzo

efectivo empleando la relación:

se obtiene de esta manera la siguiente ley

de estado:

esta última ecuación puede ser considerada como

una ley de hooke para materiales con daño. En este trabajo se consideró también la

variable de daño debido a la corrosión la cual tiene similar comportamiento de

evolución que la variable daño mecánico. Quedando de la siguiente manera:

. donde C es la nueva variable de corrosión, ver

apéndice C. Para completar el modelo de daño es necesario añadir una nueva ley

de evolución para la variable interna daño. Esta ley de evolución se identifica a partir

Capítulo I. Generalidades

Página 12

de resultados experimentales y depende del tipo de material e incluso del tipo de

solicitación (fluencia, fatiga, etcétera) [Cerrolaza et al 2000].

Se han realizado investigaciones con mecánica de daño donde se ha utilizado la

simulación numérica computacional obteniendo resultados óptimos. A continuación

se mencionan algunas investigaciones relativas al tema de interés.

Coupled dammage-stress corrosión cracking (scc), modeling in buried pipelines, es el

nombre de la investigación realizada en tuberías enterradas y sometidas a un medio

ambiente corrosivo donde sufren fractura bajo esfuerzo, fuertemente asociada la

deformación plástica y la corrosión electroquímica, donde se han introducido

variables internas (parámetros de daño) que reflejan las principales características de

acumulación de daño [Astudillo et al. 2005].

En el trabajo titulado: Desarrollo de un modelo constitutivo para problemas de fatiga

termo mecánica acoplada con efectos de tamaño vía la mecánica del daño continuo,

se discute el tratamiento computacional de problemas con materiales cuya respuesta

es no lineal y los cuales están aplicados en volúmenes factibles de exhibir efectos de

tamaño introducidos por la presencia de dislocaciones geométricamente necesarias

[Gómez. 2007].

La investigación titulada: Estimación de daño por fatiga mediante mecánica del daño

continúo. Aplicación a plataformas marinas de acero, se presenta un nuevo modelo

constitutivo para estimar el crecimiento de daño por fatiga en plataformas marinas

fijas. El modelo se basa en un tratamiento de la mecánica de daño continuo (MCD).

Se muestra la teoría necesaria para evaluar la degradación en la resistencia del

material por efecto de la fatiga ocasionada por carga cíclica. La técnica permite

reproducir la evolución en el tiempo de la respuesta no lineal de la estructura. Se

incluye una aplicación numérica en dos dimensiones para una plataforma fija

sometida a carga de oleaje, se discuten las curvas de evolución de daño y deterioro

de la resistencia [Ruiz Sibaja. 2003].

A continuación se describen algunos de los trabajos de tesis de grado realizados en

la Sección de Posgrado e Investigación de la Escuela Superior de Ingeniería y

Arquitectura del IPN y en las diferentes secciones de posgrado del Instituto

Politécnico Nacional que tienen relación con este tema de investigación. Luis Manuel

Espinosa Nieto presenta brevemente la teoría de estabilidad de cascarones

cilíndricos aplicada al comportamiento y diseño de silos metálicos, además de

pruebas experimentales en las cuales se midió las imperfecciones geométricas

iniciales y se les aplicó una carga axial de compresión hasta la obtención de su carga

critica de pandeo y comparó los resultados con los obtenidos mediante técnicas

numéricas como es el método del elemento finito y la normatividad existente

[Espinosa 2005].

Víctor Flores Cobos en su tesis se enfoca al estudio del comportamiento mecánico

de los tanques atmosféricos de almacenamiento, los efectos debido a la gravedad

sobre el líquido contenido y a las aceleraciones horizontales que se pueden

Capítulo I. Generalidades

Página 13

presentar en la base de estas estructuras, realiza modelos

bidimensionales con la ayuda del programa ANSYS [Flores. 2009].

numéricos

Martin Armando Zamora Garcia en su tesis realizo un ensaye a tensión en probetas

de acero estructural A36 que fueron expuestas a corrosión marina durante seis

meses y 12 meses, la prueba se detuvo antes de llegar a la ruptura, se obtuvo la

curva esfuerzo deformación, la ductilidad del material, se obtuvo la dimensión fractal

para la probeta y se identifico la irregularidad debida a productos de

corrosión.[Zamora 2007]

Karina Guadalupe Cortes Yah presentó en su tesis un modelo probabilista de daño

acumulado, basado en la teoría de cadenas de Markov, para modelar la propagación

de la profundidad de corrosión interna localizada en un ducto de transporte de

hidrocarburos del cual se tiene un solo reporte de inspección. Para calcular la

propagación de la corrosión interna post-inspección se propuso una ecuación

exponencial y se ajusto un parámetro a los datos. El tiempo esperado a la falla se

obtuvo sumando el tiempo esperado en cada estado de daño. El tiempo usado en

cada estado se comparo con simulaciones de Montecarlo y se obtuvieron valores

similares. Cada paso de tiempo fue ajustado al tiempo real, a través de la media de

los datos y el tiempo conocido de funcionamiento de la tubería hasta la inspección

[Cortes. 2008].

Oscar Alberto Morales Gómez en su investigación de tesis tuvo el objetivo de

predecir la evolución del deterioro interno por corrosión localizada en sistema de

transporte de ductos para conducción de hidrocarburos, a partir de un reporte de

inspección. Desarrollo dos modelos de propagación del daño interno por corrosión

localizada para evaluar la evolución en el tiempo de la profundidad del deterioro.

Estos modelos se desarrollaron con base en el concepto de velocidad promedio del

daño interno por corrosión, definiéndose dos ecuaciones: la primera a partir de una

ecuación diferencial de segundo orden y la segunda a partir de una ecuación

diferencial de tercer orden, ambas en serie de Taylor. Las soluciones de las

ecuaciones diferenciales describen la velocidad del daño interno por corrosión y por

consiguiente la propagación de la profundidad del daño interno por corrosión. Los

modelos de propagación se aplicaron a tres sistemas de ductos: diesel, gasolina y

petróleo crudo, los modelos se calibraron utilizando daños identificados en dos

inspecciones en un mismo sistema de transporte de gasolina. Se observo que las

profundidades predichas son conservadoras debido a la protección interna utilizando

inhibidor de corrosión [Morales 2007].

Existen métodos para evaluar la velocidad de corrosión en el acero. Uno de ellos es

mediante el uso de paquetería especializada de cómputo. Como el que realizó

Alejandro Enríquez Arano, donde analizó la susceptibilidad a la corrosión interna en

líneas de transporte de hidrocarburos para determinar velocidades de corrosión. La

simulación de flujo de fluidos se realizó con un software comercial denominado

Pipeflo-7®, al cual se alimentaron datos de fluido tales como la composición química,

datos termodinámicos de las especies y fases contenidas en el fluido, perfil de línea y

condiciones de operación, este simulador proporcionó los datos requeridos por el

Capítulo I. Generalidades

Página 14

software predictor de corrosión, denominado Predict , el cual calcula la máxima

velocidad de corrosión posible bajo las condiciones de operación analizadas

[Enríquez. 2005].

Se puede evaluar la velocidad de corrosión en acero mediante técnicas

electroquímicas, así como mediante la evaluación de las pendientes de Tafel e

impedancia como lo realizó Liliana Janet Cosmes López, donde utilizó una solución

sintética en la cual se reproduce las mismas características del fluido en el sitio. Para

evaluar la velocidad de corrosión en acero al carbono API X52. También la

caracterización de forma fuera del sitio utilizando la Microscopia Electrónica de

Barrido (MEB), corrobora la naturaleza semi protectora de los productos de corrosión

compuestos principalmente por óxidos de hierro y otros compuestos ferrosos a

tiempos mayores de inmersión [Cosmes. 2008].

José Martínez Trinidad en su tesis de maestría presentó la aplicación de los

diagramas de evaluación de falla en la determinación de la integridad de estructuras

vinculadas a la industria núcleo eléctrica para casos de tuberías y recipientes

sometidos a presión interna [Martínez. 2000].

Gabriel Vázquez Montes de Oca realizó un análisis tridimensional de grietas

circunferenciales en ductos de Petróleos Mexicanos, PEMEX, llevado a cabo para

diferentes materiales, tales como el acero API-X-52, acero ASTM-T-22 y acero al

carbón ASTM A-106. Encuentra que para el acero API-X-52 su comportamiento es

elástico a temperatura ambiente [Vázquez. 2000].

José Guadalupe Resendíz Robles en su tesis de maestría presentó el análisis

numérico bidimensional de la interacción de grietas escalonadas inducidas por

hidrógeno, en el cual investigó el efecto de la interacción con el sistema presión de

hidrógeno y el efecto de la interacción con el sistema esfuerzo y presión de

hidrógeno. Considera además la no linealidad del material dentro del elemento finito

[Resendíz. 2002].

Israel Maciel Herrera estableció una metodología analítica apoyada en la mecánica

de fractura (Método R6) y el uso del método del elemento finito para calcular el valor

del factor geométrico H1 ya que es parte de la ecuación de la integral Jp plástica en la

evaluación elasto plástica de tuberías con grietas longitudinales no pasantes

sometidas a presión interna sobre relaciones R/t (radio medio a espesor) [Maciel.

2002].

Dante Núñez Carro llevó a cabo un estudio de la distribución de esfuerzos en áreas

con agrietamientos internos tipo laminaciones pertenecientes a cuatro tubos de acero

tipo API X52 empleados para la conducción de hidrocarburos y retirados de servicio.

Para ello se empleó la técnica de extensometría eléctrica, midiendo las

deformaciones y calculando los esfuerzos en la superficie de dichos tubos [Núñez.

2002].

Capítulo I. Generalidades

Página 15

I.3. Justificación

Después de los primeros ocho años de operación de las plantas potabilizadoras del

Sistema Oriente, en tres de cada diez filtros se ha presentado corrosión excesiva en

el interior de los tanques de filtración que son de placa de acero tipo A-284 grado C e

= 9.8 mm (3/8 plg) al grado de que ha inutilizado los filtros. Es una problemática

existente que ha puesto en evidencia la necesidad de experimentar en laboratorio la

evolución de la corrosión así como el comportamiento estructural del tanque dañado

por corrosión. Este daño por corrosión genera una falla local en la unión del falso

fondo que soporta el material filtrante con la pared del tanque auto soportado. Esta

falla local provoca la suspensión total y/o, en el mejor de los casos, parcial del

suministro de agua potabilizada a la población de la Ciudad de México. Esta

problemática es evidente en la zona oriente de la ciudad, y principalmente en las

plantas potabilizadoras ubicadas dentro del perímetro de las Delegaciones

Iztapalapa, Iztacalco, y Venustiano Carranza en el Distrito Federal.

Debido a la naturaleza del funcionamiento de estos tanques presurizados de acero

no es posible revisar periódicamente la evolución de la corrosión en su interior, pues

se tendría que suspender la operación del tanque de filtración, lo que hace que se

suspenda también el suministro de agua potable hasta por un periodo de veinte a

cuarenta días, que es el periodo necesario y suficiente para retirar el material filtrante

y revisar adecuadamente el falso fondo y la pared del tanque. Hasta este momento

no se tiene un programa de revisión preventiva en los tanques con el cual se podría

realizar los trabajos necesarios y prevenir la corrosión excesiva y así evitar la falla

que terminaría por inutilizar los tanques de acero y con ello la necesidad de

suspender el suministro de agua potable a la población hasta por un periodo de

sesenta días.

I.4. Objetivo

Analizar el comportamiento mecánico del acero de un tanque usado en el proceso de

filtración de agua de pozo profundo que ha sufrido corrosión en el interior, haciendo

uso de la mecánica de materiales y la mecánica de daño continuo.

I.5. Metas

Estudiar y analizar en laboratorio la evolución de la corrosión en la estructura

de acero de un tanque usado en el proceso de filtración de agua de pozo

profundo

Evaluar cualitativa y cuantitativamente la corrosión localizada en el interior del

tanque de filtración, y

Describir y analizar el comportamiento estructural del tanque de filtración

dañado por corrosión en su estructura (vida útil).

Capítulo I. Generalidades

Página 16

CAPÍTULO II

COMPORTAMIENTO

ESTRUCTURAL Y DISEÑO DE

TANQUE DE ACERO

Resumen

-----------------------------------------------------------------------------En este capítulo, se presentan de manera general las

consideraciones necesarias en el comportamiento estructural del

tanque y en particular las consideradas para el caso en estudio

que es un tanque de acero para filtración de agua potable. Se

considera la revisión del diseño del tanque, el falso fondo y los

soportes de apoyo.

CAPÍTULO II

COMPORTAMIENTO ESTRUCTURAL Y

DISEÑO DE TANQUE DE ACERO

II.1. Introducción

En este trabajo de investigación, para poder analizar el comportamiento mecánico de

un tanque de acero se revisó el diseño del tanque con la metodología existente en la

bibliografía. También se compararon los resultados con los obtenidos por medio de

un software comercial de diseño detectando la zona donde hay mayor concentración

de esfuerzos.

II.2. Diseño de recipientes cilíndricos verticales

El primer paso a seguir en el diseño de recipientes, desde el punto de vista integral

del proceso de potabilización, es determinar:

la función y localización del recipiente dentro de la planta potabilizadora,

la naturaleza del fluido,

la temperatura y presión de operación, y

la capacidad del mismo.

De acuerdo a estos datos se elige el tipo de recipiente que cumpla con la función

requerida.

Los recipientes se pueden clasificar de acuerdo a:

su función,

temperatura y presión de servicio,

material de construcción, y

por la forma del mismo.

Capítulo II. Comportamiento estructural y diseño de tanque de acero

Página 18

En general los recipientes pueden ser verticales y horizontales de acuerdo a los

requerimientos del proceso a realizar. El proceso de filtración utiliza la fuerza de

gravedad para su funcionamiento, por esta razón se prefiere utilizar una instalación

vertical. Los tanques de filtración son estructuras cilíndricas cuyos extremos están

cerrados por cabeceras, pueden ser soportados por medio de faldón o con soportes

individuales. Las partes principales de un tanque cilíndrico son los mostrados en la

figura II.1.

Tapa superior.

Casco del tanque.

Soporte del tanque.

Figura II.1. Partes principales de un tanque.

Las cabeceras son fabricadas por medio de técnicas de torneado y moldeado.

La capacidad de las torres para auto soportarse implica la introducción de

consideraciones especiales de diseño, principalmente cuando la torre está expuesta

a vientos de alta velocidad o vibraciones sísmicas.

II.2.1. Esfuerzos producidos en el casco de la torre

Los esfuerzos producidos en el casco de la torre, debidos a diferentes condiciones

de carga son:

esfuerzos axiales y circunferenciales debidos a la presión interna del

recipiente,

esfuerzos de compresión, debidos a la carga muerta: el peso propio de la torre

más su contenido, el peso del equipo adaptado a ella (escaleras, rampas,

tuberías u otro equipo cualquiera),

esfuerzos debidos a los momentos que se producen por las fuerzas de viento

que actúan sobre la torre,

esfuerzos debidos a cualquier excentricidad, resultado de una distribución

irregular de cargas, y

esfuerzos resultantes de la acción sísmica.

Se pueden agregar otros debidos al proceso de fabricación, como el rolado en frío de

las piezas del casco y el soldado de las mismas.

Capítulo II. Comportamiento estructural y diseño de tanque de acero

Página 19

Las condiciones previas al diseño son:

si la torre está diseñada para servicio a altas presiones, la condición limite o

desfavorable seria cuando la torre estuviera operando a presión interna,

en el apéndice A se puede consultar la teoría utilizada para el análisis y

revisión del diseño del tanque.

II.3 Revisión de diseño de tanque de acero para filtración

II.3.1 Problema práctico. Caso de estudio.

Datos de proyecto

Localización. El tanque de filtración está instalado en la planta potabilizadora

Iztapalapa 1, que se ubicada en la explanada de la Delegación Iztapalapa entre calle

Ayuntamiento y calle Lerdo de Tejada, en la colonia Barrio San Lucas en la

Delegación Iztapalapa.

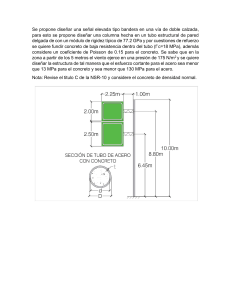

Diámetro exterior. 1.80 m

Diámetro Interior. 1.7911 m

Espesor de pared. 9.8 mm

Longitud del casco entre líneas tangentes hlt = 9.50 m

Longitud del recipiente de la base hasta la línea tangente superior H = 10.50 m

Presión de trabajo máximo permisible 7 kg/cm2

Temperatura 20 ºC

Material del casco. Acero A-284 –grado C

Material de la placa del falso fondo. Acero A-284-grado C

Espesor del falso fondo. 15,8mm

Material del refuerzo del falso fondo. Acero A-36

Corrosión permisible. 1/6 del espesor del casco del tanque; según norma ASME,

API

Línea exterior de alimentación de agua de 15.24 cm (6 pulgadas)

Línea exterior de retro lavado de 15.24 cm (6 pulgadas)

Escalera exterior adosada al casco.

Capítulo II. Comportamiento estructural y diseño de tanque de acero

Página 20

Diámetro exterior

Altura de tapa hemisférica

Tanque de acero

Altura de

Tanque

Altura

entre

Total

líneas

del tanque tangentes

Columna de soporte

NPT

Losa de cimentación

Altura de

columna

de

soporte

Nivel de desplante de cimentación

Figura II.2 Tanque de filtración.

1. Cálculo del espesor mínimo del casco

Utilizamos la fórmula de teoría de Lamé. Ecuación modificada dada por el código

ASME.

donde Pi es la presión de trabajo máximo permisible,

es el radio interior, E es la

eficiencia de junta soldada, ft es el esfuerzo de tensión desarrollado. Para material

de acero A-284-grado C. Esfuerzo de tensión permisible ft =1165 kg/cm2

Capítulo II. Comportamiento estructural y diseño de tanque de acero

Página 21

Este es el espesor sin considerar corrosión permisible. Se ajusta a la dimensión de

6.35 mm (1/4 pulgada).

2. Elección de la cabecera

Se verifica la propuesta de cabecera elipsoidal de poca profundidad y borde recto,

que puede ser usada en recipientes verticales de procesos para bajas presiones y en

general para tanques de almacenamiento de líquidos con presiones de vapor, y

presión hidrostática.

Cálculo del espesor de cabecera:

Pi es la presión de trabajo máximo permisible, di es el diámetro interior, E es la