Manual de Alinhamento RPS e Configuração de Rack Geopak Win

advertisement

Alinhamento RPS

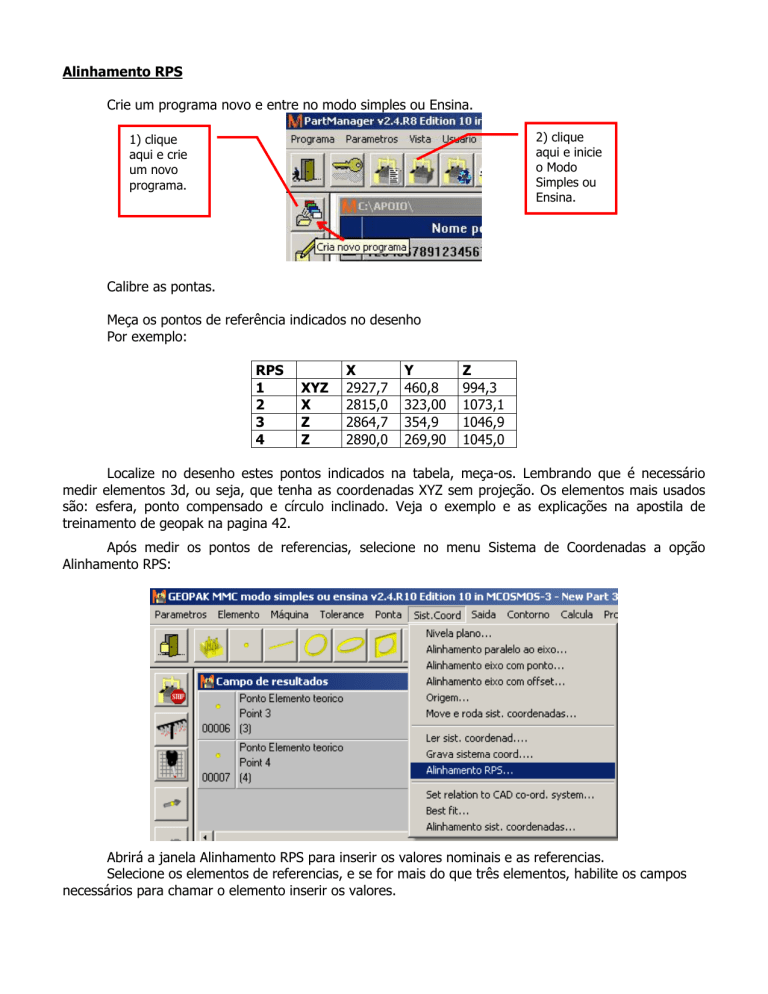

Crie um programa novo e entre no modo simples ou Ensina.

2) clique

aqui e inicie

o Modo

Simples ou

Ensina.

1) clique

aqui e crie

um novo

programa.

Calibre as pontas.

Meça os pontos de referência indicados no desenho

Por exemplo:

RPS

1

2

3

4

XYZ

X

Z

Z

X

2927,7

2815,0

2864,7

2890,0

Y

460,8

323,00

354,9

269,90

Z

994,3

1073,1

1046,9

1045,0

Localize no desenho estes pontos indicados na tabela, meça-os. Lembrando que é necessário

medir elementos 3d, ou seja, que tenha as coordenadas XYZ sem projeção. Os elementos mais usados

são: esfera, ponto compensado e círculo inclinado. Veja o exemplo e as explicações na apostila de

treinamento de geopak na pagina 42.

Após medir os pontos de referencias, selecione no menu Sistema de Coordenadas a opção

Alinhamento RPS:

Abrirá a janela Alinhamento RPS para inserir os valores nominais e as referencias.

Selecione os elementos de referencias, e se for mais do que três elementos, habilite os campos

necessários para chamar o elemento inserir os valores.

Digite os valores especificados no desenho.

Clique nos eixos que serão usados como referencias indicado no desenho. Veja na figura abaixo

em destaque os campos com os valores nominais inseridos e os eixos selecionados (3 em Z, 2 em X e 1

em Y), após habilitar os eixos de referencia será habilitado o botão “OK”.

Clique Ok. O sistema de coordenadas está pronto, inicie as demais medições da peça.

Alinhamento do Rack – Cosmos 2.4

1º Passo

Insira o cd de instalação do

Cosmos no drive do computador.

Após a auto inicialização o cd

selecione a opção “Explore the

CD”

Abrirá a janela com as pastas do

CD.

Selecione a pasta “PartProgram”

com duplo clique.

Selecione o arquivo:

“RackAlignPrbgs$.exe”

Clique duas vezes para

descompactar o arquivo.

Abrirá a janela para seleção

da pasta onde serão

descompactados os arquivos.

Selecione a pasta onde está

instalado o Cosmos, clique

no botão “Durchsuchen...”

para abrir a janela “Procura

Pasta” (no exemplo

buscamos: C:\Arquivos de

Programas\Mitutoyo\MCosm

os)

Selecione a pasta destino e

clique OK

1

Após a seleção da pasta, Clique no botão “Instalieren>” e automaticamente os arquivos

serão descompactados e instalados na pasta selecionada (Cosmos)

2º Passo

No Cosmos selecione o Menu:

Parametros

Define Rack

Abrirá a janela “Rack definition”

para seleção do rack.

Na janela Rack Definition selecione menu: Rack

Add/Remove...

Abrirá a janela Add/remove com duas tabelas:

À esquerda “Available components” (componentes disponíveis) e a direita “Selected

components” (componentes selecionados)

Selecione na tabela a esquerda o modelo de rack que será alinhado e clique no botão “Add”

(adiciona)

2

Clique Ok.

Abrirá uma listagem de informações sobre o rack selecionado.

Clique com o botão direito do mouse sobre o nome do rack e selecione “Rack direction”

3

Clique sobre a opção Rack direction

Abrirá outra janela onde há diversas posições de rack.

Selecione a posição onde está o rack na máquina.

Clique Ok.

Selecione a segunda opção “PH9/10 angle” para selecionar o ângulo de A e B.

Selecione ângulo “0” para A e clique Ok.

Selecione ângulo “0” para B e clique Ok.

Após estas configurações clique com o botão direito do mouse sobre “Port01: TP200 Stylus#1” e

selecione “Define probe tree...” para definir a ponta que será usada, repita este passo em todas as

portas.

4

Abrirá a janela “Set probe tree”

o Selecione o componente e clique Ok

Irá aparecer na tabela os dados conforme abaixo:

Repita este procedimento para as 6 portas do Rack.

Selecione o Menu File / Exit.

Abrirá mensagem perguntando se deseja realmente salvar as alterações.

Clique Ok

Abrirá outra mensagem com uma observação:

“Por favor observe: As mudanças somente serão validas depois que o Rack tiver sido re-calibrado.”

Clique Ok.

3º Passo

No Partmanager clique no botão “Troca Diretório de Programas”

5

Clique no botão “localiza” e selecione a pasta Cosmos onde foram descompactados os arquivos

conforme o primeiro passo.

Selecione a pasta DATA (dentro da pasta MCosmos)

E a pasta CHANGER (No exemplo C:/Arquivos de Programas/Mitutoyo/MCosmos/DATA/Changer)

Clique Ok na janela Localizar e Ok na janela de Diretório.

Abrirá uma lista de programas com o nome de vários Racks.

Importante: Crie um programa novo e entre no Modo Simples ou Ensina para

calibrar a ponta 1 do módulo 1. Ela será usada no próximo passo. Se o modulo no

cabeçote não for o 1, troque manualmente.

4º Passo

Selecione o programa do modelo de seu rack (SCR600 ou SCR200 ou MCR200) em Inglês (Engl) e

clique no botão do Modo Repete para repetir o programa.

Siga o procedimento indicado nos Programmables Stop.

6

Siga as instruções do programa (mensagens com fotos indicando os lugares onde deve ser tocado os

pontos) para fazer a alinhamento do rack.

Obs.: antes de cada passo abrirá uma janela com mensagens com fotos ilustrativas, clique Ok para

fechar a janela e continuar o programa.

7

Alteração de Parâmetros no MCosmos

Para alterar os parâmetros ou características de trabalho do Geopak Win,

é necessário primeiro entrar no Modo Simples ou Ensina, e selecionar na Barra

de Menus a opção “Entrar características...” conforme mostra figura abaixo:

Abrirá a seguinte janela:

1

4

2

3

1. Comprimento:

o Decimais:

Alteram o número de casas decimais que serão usadas

nos valores em milímetros, polegadas, nos vetores e

resultados dos ângulos em grau decimal.

De 0 a 7

o Mm/Pol (Milímetro/Polegada):

A alteração da unidade de medição só será possível com

o programa zerado, ou seja, no inicio do mesmo, sem

nenhuma ponta definida.

2. Ângulo:

o GMS (Grau, Minuto, Segundo)

Resolução: 1 segundo

Possui duas opções de resultado:

• -180º - + 180º

• 0º - 360º

o Grau Decimal

Resolução: até 7 casas após a vírgula

3. Direction Vector: (Direção do Vetor)

o Ângulos do elemento medido em relação ao sistema de

coordenadas - Alfa, Beta e Gama (X, Y e Z) - podem ser

apresentados em:

GMS (Grau, minuto, segundo)

Grau Decimal

Coseno do ângulo

4. Ícones dos tipos de sistema de coordenadas:

o Sistema de coordenadas

Cartesiano

• Sistema de coordenadas mais conhecido, as

coordenadas são dadas em X, Y e Z.

Cilíndrico

• Mais conhecido como Sistema de Coordenadas

Polar, as coordenadas são dadas em ângulo em

relação ao X, Raio e Z

Esférico

• Semelhante ao Polar Cilíndrico, porém as

coordenadas são dadas em ângulo em relação ao X,

Raio e ângulo em relação ao Z.

Arquivar Pontas no Geopak Win

Para arquivar pontas no geopak, ou seja, criar dois ou mais arquivos de

pontos para utilização (Apenas para cabeçotes com graduação ou

cabeçote CNC).

Seguir os seguintes passos.

1-

Abrir o GERENCIAMENTO DADOS PONTA.

Criar e calibrar normalmente as pontas necessárias para a medição.

2-

Após criar as pontas clicar no ícone Arquivos de pontas.

3-

Colocar um nome para o arquivo.

CLICAR EM OK

4-

Criar e calibra normalmente as novas pontas que aja mecessidade

5-

Após criar as pontas clicar no ícone Arquivos de pontas.

6-

Colocar um nome para o arquivo.

CLICAR EM OK

7-

Ao finalizar isso, clicar em OK.

Tela do Gerenciamento - OK

8-

Ao clicar em OK, vai mostra a mensagem.

Clicar OK

9-

Estas etapas são para criação dos arquivos de pontas, para

chamar as pontas para que quando clicar no troca pontas ele

chamar o arquivo certo, seguir os passo.

Posso chamar a ponta dentro do Gerenciamento dados ponta, no ícone

e escolher o arquivo, mas esta ação não funciona em

elaboração de programa, para pode usar em programa segui os passos

abaixo.

10- Tela do Modo Ensina, Menu Pontas, Pontas dos Arquivos.

11- Selecionar o arquivo correspondente a ponta utilizada.

CLICAR OK

12- Se usar, selecionar o Menu Ponta, Troca Ponta.

ELE VAI MOSTRAR AS PONTAS DOS ARQUIVOS QUE VOCE SELECIONOU

NA HORA DE CHAMAR O ARQUIVO.

13- Escolher a ponta desejada para a medição.

CLICAR OK

Esta configuração pode ser usada a qualquer momento, e com isso

posso estar criando arquivos com pontas diferentes, para peças

diferentes e com isso não perco as pontas que eu utilizei em outro

programa, me permitindo uma agilidade maior para preparação pra

medição.

Posso chamar mais de um arquivo por programa.

Posso criar mais de um arquivo de ponta.

Exclusivo para cabeçotes com graduação (MIP, MIH, etc).

Cabeçotes motorizados (PH10, PH10MQ, etc).

Backup de Programas no Cosmos:

1. Salvando um programa em disquete

2. Salvando um diretório em disquete (zipado)

1. Para salvar apenas um programa em disquete:

a. No Partmanager selecionar na barra de menus Programa /

Segunda Lista ou clicar o ícone

.

b. Abrirá uma segunda lista de programas, selecionar:

c. Em seguida selecionar na barra de menus Programa / trocar

diretório ou clicar o ícone

d. Abrirá a seguinte janela:

.

e. Digitar a: e clicar OK

f. O diretório da segunda lista será alterado para o endereço

(diretório) que foi digitado (no caso, o diretório escolhido foi a:/,

porém poderá ser outro endereço como C:/ Mitutoyo, D:/, ou

qualquer outro diretório na rede).

g. Selecionar na lista anterior o programa que será copiado para o

disquete

h. Selecionar na barra de menus Programa / Copia ou clicar o ícone

i. O programa selecionado será copiado para a lista aberta em a:

2. Para salvar todo o diretório (Lista de Programa)

a. Selecionar a lista de programas (ou diretório) que será enviado

para o disquete,

b. Clicar o ícone

c. Abrirá a janela para selecionar o diretório onde será gravado o

arquivo compactado:

d. Nomear o arquivo e clicar em Salvar.

e. Serão compactados todos os programa da lista selecionada e

salvo como arquivo compactado (“zipado”) no endereço

selecionado.

Lendo Backup de Programas no Cosmos:

3. Descompactando um arquivo zipado

4. Lendo o arquivo no Cosmos

3. Para ler um arquivo compactado é necessário primeiro descompactá-lo:

a. No Explorer selecione o arquivo compactado (.zip ou .cab) e

clique duas vezes.

b. Abrirá o WinRAR com a lista de todos os arquivos compactados e

uma janela de registro, nesta janela clique em “Close”:

c. Clique no ícone Extract To

.

d. Abrirá janela Extraction path and option.

e. Selecione a pasta onde será salvo os programas e clique em Ok.

f. Os arquivos serão descompactados na pasta selecionada.

Os programas descompactados

estão em linguagem que só pode

ser lido dentro do Cosmos.

As pastas que estamos vendo ao

lado (PV...) são programas do

Geopak.

4. Lendo estes programas no Cosmos:

a. No Partmanager clique no ícone “Segunda Lista de Programa”

que está localizado na barra de menus a esquerda.

b. Abrirá uma segunda lista de programas, selecione-a.

c. Clique no ícone “Troca Diretório Peça”

.

d. Abrirá janela “Diretório de Programas”, Clique em Localizar:

e. Selecione a pasta onde foram descompactados os programas:

i. Veja abaixo o exemplo: C:\ Meus documentos\programas\

ii. Clique OK.

f. Clique Ok na janela de Diretório de Programas:

g. Aparecerão na segunda janela de programa todos os programas

do arquivo descompactado:

Caderno de Treinamento – MCOSMOS

Protocol Designer

Introdução

1. Protocol Designer

As Máquinas de Medir por Coordenadas são hoje uma das mais poderosas ferramentas do

controle de qualidade em pequenas, médias e grandes empresas no Brasil e no mundo.

Desde o seu surgimento é a MMC, em muitos processos, o principal elo de comunicação entre

diferentes áreas responsáveis pelo produto: Projetistas, Produção, Controle de Qualidade, Fornecedores e

Clientes. Isso faz com que haja a necessidade de uma linguagem padronizada de comunicação entre

essas áreas, ou seja, que haja um entendimento e uma igual interpretação dos resultados obtidos pela

MMC entre todos os envolvidos.

Sabemos que o canal de comunicação entre esses envolvidos é o relatório dimensional. O

relatório dimensional padrão das MMC’s Mitutoyo, embora de fácil interpretação, apresenta um caráter

muito técnico e ainda gera dúvida entre um ou mais desses envolvidos, que geralmente não estão

familiarizados com os relatórios. Muitas vezes os relatórios são digitados em um editor de texto ou uma

planilha para que seja feito algo que todos compreendam.

Outra necessidade de muitas empresas diferentes referentes ao relatório é a de atender uma

padronização. Um fato comum, por exemplo, em muitas empresas multinacionais é a exigência de que as

plantas do mundo inteiro atendam um padrão específico de apresentação do relatório.

Tendo em vista esta dificuldade, a Mitutoyo desenvolveu uma ferramenta onde é possível

elaborar um relatório de maneira desejada. O Protocol Designer oferece grande versatilidade para a

elaboração de relatórios. É possível que a partir de um padrão pré-estabelecido desenvolva-se uma

“máscara” em que todas as peças medidas possam apresentar seus resultados conforme o padrão

solicitado. Esta máscara também é capaz de julgar os resultados e apresentar os resultados de maneira

diferente dependendo do valor encontrado (dentro ou fora da tolerância estabelecida).

Além disso, essa ferramenta permite que os relatórios sejam não só impressos, mas também

armazenado em arquivo, com diversos formatos (*.pdf, *.jpg, *.html, *.bmp, *.xls entre outros)

podendo ser enviados via internet, rede ou qualquer mídia eletrônica imediatamente após a medição.

O Protocol Designer é mais uma ferramenta desenvolvida a partir da preocupação da Mitutoyo

com as necessidades e dificuldades de seus clientes.

Neste caderno de treinamento estaremos abordando temas importantes para a utilização e

adaptação dos relatórios prontos do Protocol Designer e também de uma forma mais simples a criar

um modelo de relatório para o GEOPAK*. Não abordaremos de forma profunda o programa Protocol

Designer, pois as instruções para cada função estão disponíveis no manual “List and Label” em alemão:

"protocoldesigner_g.pdf", ou em Inglês: "protocoldesigner_e.pdf".

Há um arquivo de ajuda (help online) completo instalado em seu computador, dependendo de

seu sistema operacional está localizado em: “Windows/System32” o arquivo “CMBTL801.HLP” em inglês.

* O procedimento para criar um relatório é o mesmo tanto para o GEOPAK quanto para o

CAT1000S (3D Tol). A única diferença é que tanto o programa GEOPAK quanto o CAT1000S possuem

suas próprias variáveis e campos que não podem ser utilizadas as de um no outro programa. Mais

detalhes pode ser vistos no manual “Flexible Reporting” em inglês: um_flexprot_e.pdf.

MICAT

1

Caderno de Treinamento – MCOSMOS

Protocol Designer

2. Utilização dos modelos prontos

Existem diversos modelos de relatórios prontos no Protocol Designer (Templates), tanto para o

GEOPAK quanto para o CAT1000S, para utilizá-los temos algumas ferramentas de saída, que veremos a

seguir.

2.1 Protocol Preview

O Protocol Preview é a função utilizada para a visualização de um modelo relatório pronto.

Sua vantagem é poder solicitar a visualização do relatório, sem necessitar do pedido de

impressão (ou de salvar o arquivo), que o torna somente um relatório virtual, sendo assim, após a

repetição do programa no Modo Repete, o Protocol Preview busca as informações para o relatório, mas

não imprime, nem salva o arquivo.

Como acessar o Protocol Preview:

•

Para usá-lo no Modo Simples ou Ensina selecione:

o Menu: Saída/ Protocol Preview

•

Para usá-lo no Modo Repete selecione:

o Menu: Saída/ Protocol Preview

o Através do ícone do Protocol Preview

MICAT

2

Caderno de Treinamento – MCOSMOS

Protocol Designer

Abrirá a janela de configuração do Protocol Preview:

1

2

3

1. Path (Trajeto, Pasta onde se localiza os modelos de relatórios): Selecione a pasta com o

conjunto de relatórios do Tol 3D, ou os relatórios do Geopak.

2. Template (Modelo de Relatório): Selecione o modelo de relatório que será visualizado.

3. Campo de visualização: Campo para uma pré-visualização do relatório selecionado.

Selecione o modelo de relatório a ser visto e Clique Ok para abrir a janela do Preview.

Visualize o relatório, e para imprimir é só clicar no ícone de impressão:

MICAT

3

Caderno de Treinamento – MCOSMOS

Protocol Designer

2.2 Open e Close Protocol

Esta função deve ser usada quando há a necessidade de filtrar o relatório de forma semelhante

ao relatório padrão do GEOPAK nas versões antigas; é necessário habilitá-lo no início do programa ou

onde se deseja iniciar o relatório e fechá-lo no fim do programa. Sua maior vantagem em relação ao

antigo Relatório Padrão é que podemos solicitar a emissão do Relatório não apenas como impresso, mas

também salvar em arquivos do: Adobe Acrobat, Bitmap, Excel, JPEG, etc.

1) Como utilizar o Open Protocol:

•

Para usá-lo no Modo Simples ou Ensina , é

necessário que antes de iniciar as

medições habilite o relatório no Menu:

Saída / Open Protocol

2) Abrirá uma janela de configuração do Open Protocol:

2

3

4

1

5

6

7

o

MICAT

1) Pré-visualização do modelo de relatório escolhido

4

Caderno de Treinamento – MCOSMOS

o

Protocol Designer

2) Path (Trajeto): Para selecionar qual a pasta que será usada para buscar os modelos

de relatórios, há dois grupos: Geopak e 3D-Tol. Para alterar, clique no ícone

selecione a pasta desejada:

o

o

o

o

o

e

3) Template (Modelo) - Escolher o modelo de relatório que será usado:

o Há modelos de relatórios exclusivos para o CAT1000S (ex.: 3dTol Example...) e

modelos de relatório para o GEOPAK (ex.: Geopak Example...) entre outros.

o O modelo de relatório para o GEOPAK mais usado por sua semelhança ao

relatório padrão do “Formato de Impressão” é o Mitutoyo Standart Report.

o Há também alguns modelos de relatório para impressão de gráficos dos Erros de

forma (Circularidade, Planicidade, Retitude), Gráfico do elemento (ElemGraphic),

Comparação de Pontos, Best Fit, Batimento Axial e Radial, etc. Para usá-los é

necessário primeiro salvar a vista do gráfico (Veja como em Opções de Gráficos

no caderno de treinamento do GEOPAK).

4) Output Options (Opções de Saída):

o Selecione quais os dados que serão enviados para o relatório – Pode ser: todos

os elementos medidos, somente tolerados, somente fora da tolerância ou fora

do limite de controle.

5) Saída:

o Printer: para imprimir o relatório

o As demais opções são diversas extensões para salvar o relatório: página da

internet (HTML), arquivo de leitura no Adobe Acrobat (PDF), em JPEG, BMP,

planilha do Excel, etc.

6) Número de Cópias: Se optarmos por imprimir o relatório, este campo será habilitado

para inserir o número de cópias desejado.

7) File Name: Se optarmos por salvar o relatório em arquivo, este campo será

habilitado para selecionar o local (pasta) onde será salvo o arquivo, veja o exemplo

abaixo:

3) Após selecionar o modelo de relatório que será usado, e a forma de saída (impressão ou

arquivo), clique OK.

4) Meça a peça e execute os cálculos que serão enviados para o relatório.

DICA:

9 Para alterar os dados a serem enviados ao relatório (Output Options) durante a medição

(após a abertura do protocol), selecione a opção “Change protocol format” no menu:

“Saída” .

MICAT

5

Caderno de Treinamento – MCOSMOS

Protocol Designer

5) Após o término das medições e cálculos, feche o protocol para emissão do relatório.

No Menu: Saída / Close Protocol. Clique OK

6) Os modelos de relatórios do Protocol buscam dados de vários campos de cabeçalho, caso você

não tenha cadastrado o número de campos necessário para o modelo selecionado irá aparecer

uma mensagem informando que alguns códigos de acesso usados pelo modelo de relatório

selecionado não foram encontrados e será apresentado uma lista que indica o número de

campos que esta faltando, como no exemplo abaixo: Headdata.FieldNo.06.Name / Contents

(Campo nº 6 do Cabeçalho Nome / Conteúdo), ou seja, falta um campo de cabeçalho (o no. 6).

Os seguintes campos são usados

no modelo selecionado, mas não

foram definidos no programa

(Headdata = cabeçalho).

Cancelar impressão?

Clique Sim e será cancelada a solicitação de impressão pelo Protocol, ou

Clique Não e imprima normalmente sem o campo 6 do cabeçalho.

MICAT

6

Caderno de Treinamento – MCOSMOS

Protocol Designer

2.3 Protocol Output

O Protocol Output é a função mais comum para impressão de relatórios do Protocol Designer.

Sua maior vantagem é que podemos solicitar a impressão do Relatório no final das medições,

sem precisar especificar a impressão no inicio, ou após a repetição do programa no Modo Repete, e o

Protocol Output buscará todas as informações para o relatório.

1) Como acessar o Protocol Output:

•

Para usá-lo no Modo Simples ou Ensina selecione:

Menu: Saída / Protocol Output.

•

No Modo Repete selecione:

o Menu: Saída / Protocol Output ou

o Clique no ícone do Protocol Output

2) Abrirá uma janela de configuração do Protocol Output:

1

2

7

3

4

5

6

MICAT

7

Caderno de Treinamento – MCOSMOS

•

•

1) Path (Trajeto): Diretório onde estão os relatórios, podendo ser modelos para o GEOPAK

ou para o CAT1000S (Tol 3D Win). O diretório onde se encontra esta pasta com os modelos

de relatórios é: C:\ Arquivos de Programas \ Mitutoyo \ MCOSMOS \ LAYOUT \ GEOPAK ou

3D TOL\ MITUTOYO.

2) Template (Modelo): Lista de modelos de relatórios disponíveis.

o

o

o

o

•

•

•

•

Protocol Designer

Quando selecionado em Path: Tol 3d, há modelos de relatórios exclusivos para o Tol 3d,

por exemplo: Example 1 Graph Engl.mte (Com uma vista do gráfico), Example 2 Graph

List Engl.mte (Gráfico e lista de pontos), e outros modelos.

Modelos de relatório para lista de resultados tolerados no GEOPAK, por exemplo: GEOPAK

Example 1 Tol Engl.mte, e outros modelos.

O modelo mais usado por sua semelhança o modelo antigo de relatório (“Formato de

Impressão” ) é o Mitutoyo Standard Report e o mesmo relatório em Português: Mitutoyo

BR.

Há também alguns modelos de relatórios para impressão de gráficos dos Erros de forma

(Circularidade, Planeza, Retitude), Gráfico do elemento (Element Graphics), Comparação

de Pontos, Best Fit, Batimento Axial e Radial, etc. Para usá-los é necessário primeiro

salvar a vista do gráfico (Veja como em “Opções de Gráficos” no caderno de treinamento

do GEOPAK).

3) Opções de saida: Formato que será feito o relatório

o Printer (Impressora): selecione esta opção para imprimir o relatório.

o Há diversas extensões para salvar o relatório em arquivo: arquivo de leitura o Adobe

Acrobat (PDF), página da internet (HTML), JPEG, BMP, planilha do Excel (EXL), etc

4) Número de Cópias: Esta função é habilitada quando é selecionado “Printer” nas opções

de saída, insira o número de cópias do relatório a ser impressa.

5) File Name (Nome do Arquivo): Esta função é habilitada quando é selecionado algum

formato de arquivo nas opções de saída ao invés de impressão.

o Selecione o local (pasta) onde será salvo o arquivo do relatório clicando no botão

“Seleciona Arquivo” e nomeie o arquivo, veja o exemplo abaixo:

6) Ordem de Classificação: Organiza as características do relatório de acordo com os

números de posições (Position nunber) definidas anteriormente no Modo Simples ou no Modo

Edita nas tolerâncias e em textos de saida.

o No sort option: Nenhum tipo de classificação

o Only data without position number: Somente dados sem números de posição

o Only data with position number: Somente dados com números de posição

o Position number at the end of the table: Dados com números de posição no fim da lista

o Position number at the beginning of the table: Dados com números de posição no início

da lista.

Use a opção “No sort Option” para a impressão dos resultados na ordem ou

seqüência a mostra na janela de resultados.

7) Pré Visualização do Modelo de relatório escolhido.

o

•

3) Após selecionar o modelo de relatório que será usado, e a forma de saida (impressão ou

arquivo), clique Ok.

4) Automaticamente ele irá salvar ou imprimir o relatório que você solicitou com todos os dados da

lista de resultados.

MICAT

8

Caderno de Treinamento – MCOSMOS

Protocol Designer

3. Como acessar o Protocol Designer?

Há diversos meios de acessar o Protocol Designer, veja abaixo os caminhos existentes:

1) PartManager / Menu: Ferramentas / Protocol Designer / Geopak ou 3D-Tol

a. Esta opção por estar fora de qualquer software (Geopak/Tol) solicita que se

selecione qual o grupo de relatório que será aberto: Geopak ou 3D-Tol.

2) Geopak Modo Simples ou Ensina / Menu: Saída / Protocol Designer

3) Modo Repete / Menu: Saída / Protocol Designer

ou clicando no ícone “Protocol Designer”

4) Modo Edita / Menu: Saída / Protocol Designer...

MICAT

9

Caderno de Treinamento – MCOSMOS

Protocol Designer

5) 3D-Tol / Menu: Saída / Protocol Designer...

Para selecionar o modelo de relatório que será editado clique sobre o nome do arquivo e em

seguida no botão “Abrir” conforme figura abaixo:

Abrirá a janela do Protocol Designer com o relatório selecionado para edição, caso queira criar

um novo, selecione no Menu: File / New.

MICAT

10

Caderno de Treinamento – MCOSMOS

Protocol Designer

Aparência do software:

11

10

1

9

8

2

4

3

7

5

1. Barra de Menu

2. Menus

3. Barra de Objetos

4. Janela de Propriedades

5. Linha de Status (estado)

6. Vistas do Relatório (Layout)

7. Área de Trabalho

8. Régua

9. Lista de Variáveis

10. Barra de Ferramentas

11. Localização e Título (nome) do Projeto

MICAT

11

6

Caderno de Treinamento – MCOSMOS

Protocol Designer

4. Edição e Personalização de Relatórios

Nem sempre precisamos começar um relatório do zero para ter um relatório personalizado. Há

diversos modelos de relatórios prontos onde podemos alterar, excluir e até mesmo copiar tabelas, figuras

e textos para gerar um novo relatório personalizado.

Veremos a seguir algumas ferramentas para criar um relatório personalizado a partir de um já

existente e depois veremos como gerar um novo relatório a partir de um assistente de criação.

4.1 Como alterar e excluir figuras – Logotipo, fotos ou Vistas do gráfico

Para alterar o logotipo (ou qualquer figura) de um modelo de relatório, acesse o Protocol

Designer (Veja tópico: “Como acessar o Protocol Designer”).

Selecione o campo onde existe o logotipo atual:

A esquerda abrirá na janela de ferramentas uma lista de características (Properties –

Propriedades) do Logotipo:

Selecione o campo “Source” (Origem), e clique na opção “File Name” (Nome do Arquivo):

MICAT

12

Caderno de Treinamento – MCOSMOS

Protocol Designer

Depois de selecionado “File Name”, clique na pasta do campo que será habilitado:

Clique aqui

Abrirá uma nova janela, solicitando o diretório do logotipo desejado:

Selecione o arquivo do logotipo (ou figura qualquer) e clique em abrir para inserir o novo logotipo

ao relatório.

Para excluir um logotipo, vista ou qualquer outra figura, selecione a janela com a

figura e clique em Delete (Del) do seu teclado.

Para alterar uma vista existente em um modelo de relatório, acesse o Protocol Designer e

selecione um modelo de relatório (template) que possua uma área com vista (desenho), por exemplo:

“ElemGraphic” (Gráfico do Elemento), “Circularity” (Circularidade), “Flatness” (Planeza), etc

Selecione a vista a ser alterada:

Selecione a janela que será

alterada a figura ou a vista

do Geopak.

MICAT

13

Caderno de Treinamento – MCOSMOS

Protocol Designer

Ao selecionar a janela, abrirá a esquerda uma lista de características (Properties – Propriedades)

da vista.

Selecione na lista “Properties” (Propriedades) o campo “Variable” (Variável),

Abrirá uma lista de variáveis:

Selecione a vista a ser inserida no relatório, por

exemplo:

• View1.ElemGraphic.Graphic.Contents, para vista

do gráfico de elementos.

• View1.Circularity.Graphic.Contents, para vista do

gráfico de circularidade.

• Etc.

Caso haja mais vistas a ser inserida,

selecione na para a segunda vista

“View2. ... Graphic.Contents”

Obs.: Para utilizar mais de uma vista (View2.,

View3., etc) é necessário primeiro salvar a vista na

função “Store Graphic for Template” (Gravar gráfico

para relatório) que é um ícone disponível no gráfico.

MICAT

14

Caderno de Treinamento – MCOSMOS

Protocol Designer

4.2 Inserir Nova figura

Para inserir uma figura, seja ela uma vista gráfica (Gráfico de elementos ou erro de forma), foto,

ou um logotipo (arquivo .bmp ou .jpg), acesse o Protocol Designer e siga os passos demonstrados

abaixo:

1) Clique no ícone “Picture” (Figura) e na área de trabalho, clique e arraste para criar uma

janela.

Picture

Janela Criada:

2) Abrirá a janela de Configurações / Propriedades no canto inferior esquerdo

(“Properties”).

Properties

MICAT

15

Caderno de Treinamento – MCOSMOS

Protocol Designer

3) Para inserir uma vista gráfica, selecione o campo Variable (Variável) e clique na seta à

direita para abrir a lista de variáveis de vistas gráficas:

4) Selecione a vista gráfica que será inserida no relatório.

a. Observe este exemplo: “View1.ElemGraphic.Graphic.Contents”, veja agora o

significado e como podemos escolher a vista a ser usada no relatório:

i. View1. – Vista 1: há diversas vistas disponíveis de um mesmo gráfico,

para usar mais do que uma vista no mesmo relatório, crie várias janelas

e selecione uma vista para cada janela. Estas vistas devem ser definidas

e salvas dentro do gráfico na função “Store Graphic for Template”.

ii. ElemGraphic – Gráfico do Elemento: Local de onde será buscada a

vista solicitada (salva anteriormente). Há outros locais disponíveis, por

exemplo: CircularRunOut (Batimento Radial), Parallelism (Paralelismo),

Flatness (Planeza), Circularity (Circularidade), Straightness (Retitude),

TolCompContour (Tolerância de comparação de Contorno), AxialRunOut

(Batimento Axial), e outros.

iii. Graphic.Contents – Conteúdo do Gráfico

5) Para inserir uma figura qualquer (logotipo, foto, desenho da peça, etc) repita os passos

1 e 2 e selecione no campo “Source” (origem) a opção “File Name” (nome do arquivo)

e clique no ícone “open” para abrir a lista de arquivos (com desenho de uma pasta).

Clique aqui

MICAT

16

Caderno de Treinamento – MCOSMOS

Protocol Designer

6) Selecione a origem da figura (pasta e nome do arquivo) a ser chamada e clique em Abrir.

Para alterar o tamanho da figura clique sobre ela na área de trabalho e arraste até chegar nas

dimensões desejadas ou selecione na janela de Propriedades (Properties) a opção “Position” (Posição):

MICAT

•

Selecione a opção “Position” e Clique no botão de seleção:

“Position and Size of the Object” (Posição e tamanho do objeto):

•

Ou clique no “+” a esquerda de “Position” para abrir as opções de alteração.

17

para abrir a janela

Caderno de Treinamento – MCOSMOS

Protocol Designer

A alteração será feita em relação à régua ao redor da área de trabalho, insira o valor e observe a

posição da figura:

DICAS:

9 Na janela de propriedades (Properties) selecione no campo “Keep Proportions”

(Manter Proporções) a opção “True” (Yes), para manter a proporção da figura, ou

seja, para não deforma-la.

9 Também em Properties utilize o tópico “Design”:

o Locked (Trancado): é uma ferramenta de segurança, ao selecionar a opção

“True”, não será possível mais habilitar a janela de propriedades ao clicar na

figura na área de trabalho, somente clicando no nome da figura no Menu

“Objects”

o Name (Nome): Dê um nome a janela de figura, para facilitar sua localização

no Menu Objects.

MICAT

18

Caderno de Treinamento – MCOSMOS

Protocol Designer

4.3 Formatar Fonte

Para alterar fontes de um modelo de relatório, selecione a janela desejada, pode ser um campo

de texto ou uma determinada célula na tabela:

Dê um duplo clique com o botão esquerdo do mouse e uma nova janela se abrirá:

2

1

1) No campo a esquerda selecione a linha que será alterada a fonte. Se a configuração for a

mesma para ambas as linhas, selecione-as usando shift para executar a formatação.

2) Na tabela a direita selecione o item “Font” e clique no ícone a direita conforme indicado.

a.

Abrirá

a

janela

“Font

Definition”

(Definição

de

Fonte) para selecionar as

alterações desejadas (tipo de

fonte, tamanho, cor, etc).

MICAT

19

Caderno de Treinamento – MCOSMOS

Protocol Designer

Para alterar a formatação da posição do texto dentro de uma caixa de texto, selecione a opção

“Alignment” (Alinhamento), como na figura a seguir:

1) “Left”: Alinhamento á esquerda.

2) “Centered”: Alinhamento centralizado.

3) “Right”: Alinhamento á direita.

Para um alinhamento Justificado, selecione “Justified” e a opção “True” (Verdadeiro).

Para formatar fontes em uma tabela, clique duas vezes sobre a célula para abrir a janela de

edição “Table Contents”, e selecione “Font” da mesma forma que é feita em caixas de texto.

No caso das tabelas há duas formas de alterar as posições de alinhamento: horizontal e vertical.

No primeiro caso, alinhamento horizontal, siga o mesmo procedimento usado em caixas de texto

selecionando o item “Alignment” para alinhamentos a esquerda, centralizados ou a direita e

“Justified” para um alinhamento justificado.

Quanto ao alinhamento vertical, haverá o campo de alinhamento “Vert. Alignment” conforme

veremos na figura a seguir.

MICAT

20

Caderno de Treinamento – MCOSMOS

Protocol Designer

1) “Top”: Alinhamento do texto ao topo.

2) “Centered”: Alinhamento do texto centralizado.

3) “Bottom”: Alinhamento do texto á base.

Depois de realizada as configurações, clique OK.

MICAT

21

Caderno de Treinamento – MCOSMOS

Protocol Designer

4.4 Alinhando Caixas de Textos, Tabelas e Figuras

Para alinhar um campo já criado, seja ele tabela, campo de texto, ou figura, utilize a ferramenta

“Alignment” (Alinhamento) no Menu Objects.

Primeiro, antes de chamar a ferramenta “Alignment”, selecione os campos a serem alinhados, e

posteriormente acesse no menu Objects / Arrange / Alignment.

Abrirá uma nova janela, selecione o alinhamento desejado (vertical ou horizontal).

1) Horizontal:

a) Left: Alinhamento à esquerda.

b) Right: Alinhamento à direita.

c) Centered: Alinhamento centralizado.

d) Size Fit: Alinhamento através do

tamanho da célula.

e) Equal shape distance: Alinhamento deslocando no sentido da

borda, o software ajusta na

melhor posição, localizando as

células de forma eqüidistante.

f) Equal center distance: Alinhamento deslocando no sentido do

centro, o software ajusta na

melhor posição, localizando as

células de forma eqüidistante.

g) Unchanged: Sem escolha de alinhamento.

MICAT

22

Caderno de Treinamento – MCOSMOS

Protocol Designer

2) Vertical:

a) Top: Alinhamento ao topo

b) Bottom: Alinhamento a base.

c) Centered: Alinhamento centralizado.

d) Size Fit: Alinhamento através do tamanho da célula.

e) Equal shape distance: Alinhamento deslocando no sentido da borda, o software ajusta na

melhor posição, localizando as células de forma eqüidistante.

f) Equal center distance: Alinhamento deslocando no sentido do centro, o software ajusta na

melhor posição, localizando as células de forma eqüidistante.

g) Unchanged: Sem escolha de alinhamento.

4.5 Excluir dados na tabela de resultados

Selecione a tabela de onde os dados serão apagados, clicando duas vezes para abrir a janela

“Table Contents” (Conteúdo da Tabela) para edição dos dados.

Linha a ser

excluída

Há duas formas de excluir dados de uma tabela:

1) Apagando a linha (um item)

2) Apagando a variável (deixando a linha como um espaço em branco).

Veremos cada forma com um exemplo de como aparecerá esta edição no relatório.

1) Na primeira forma, selecione o item da linha que será apagado e aperte a tecla “Delete” (Del)

de seu teclado. Ou clique no ícone “Delete selected line(s)”

MICAT

23

para excluir.

Caderno de Treinamento – MCOSMOS

Protocol Designer

Linha selecionada

Obs.: Esta linha será excluída da

seqüência, alterando a ordem dos

demais itens da linha.

Para que mantenha a seqüência na impressão, é necessário tomar alguns cuidados ao excluir um

item de uma linha da tabela, pois está ligado a um tema no cabeçalho da tabela (veja indicação em

vermelho na primeira figura do tópico) e se simplesmente apagarmos um item de uma linha sem verificar

as outras linhas poderá trocar a posição dos demais itens e deixa-la fora do padrão das colunas do

relatório. Para evitar isto, é necessário apagar todos os itens ligados ao item apagado inicialmente para

que não haja sobreposição.

Observe o exemplo de como ficará a tabela ao excluir apenas uma linha:

Veja que a linha “Tol.ElemName” subiu para a posição da linha pagada (Tol.ProgLineNo), alterando a seqüência na tabela, e automaticamente isto influenciará no relatório, observe a próxima figura.

MICAT

24

Caderno de Treinamento – MCOSMOS

Protocol Designer

2) A segunda forma de excluir uma linha da tabela é apagando a variável.

Selecione o item da linha que será apagado e clique duas vezes para abrir a janela de edição da

variável (“Edit Table” – Editar Tabela).

Apague a variável e clique Ok.

Linha selecionada

MICAT

25

Caderno de Treinamento – MCOSMOS

Protocol Designer

Observe que ficou um espaço em branco onde a variável foi apagada, mantendo assim a

seqüência de dados no relatório.

MICAT

26

Caderno de Treinamento – MCOSMOS

Protocol Designer

5. Começando um novo projeto

Para iniciar um modelo de relatório do zero, clique no Menu: File /

New ou no ícone “New Project”.

Você poderá criar um relatório usando partes de outros modelos

prontos: inserindo os campos e variáveis necessárias para o modelo

personalizado, ou usar um assistente de criação para inserir alguns itens

básicos como número de pagina, formato de impressão, etc.

5.1 Assistente de Criação de Novos Projetos

Ao solicitar um novo projeto, abrirá o assistente do Protocol Designer, para auxiliar a definir as

configurações básicas do relatório, você pode optar por usá-lo ou não. Para criar você mesmo todos os

detalhes do relatório, clique em “Cancel” (Cancelar) para abrir a área de trabalho em branco.

Bem Vindo ao Assistente do Projeto

Este assistente guiará você passo a passo através de um novo projeto.

Para continuar, clique no botão “Next” (próximo).

Estes são os passos que serão vistos:

- Configuração de impressão e tamanho do papel

- Configuração para numeração de página e título

- Escolha dos dados para a lista

Clique “Next” (Próximo)

MICAT

27

Caderno de Treinamento – MCOSMOS

Protocol Designer

Selecione se a primeira página usará uma impressora independente das

demais páginas.

o

o

Usar uma impressora para todas as paginas

Usar impressoras diferentes para a primeira pagina / demais

páginas.

Selecione uma opção e Clique “Next”.

Selecione a impressora padrão para o projeto clicando no botão “Choice”

(Escolher) e configure as opções da impressão:

Forçar o formato da pagina, se possível.

Usar o tamanho do papel e não o da área a ser impressa.

Selecione uma opção e Clique “Next”.

MICAT

28

Caderno de Treinamento – MCOSMOS

Protocol Designer

O assistente pode criar paginas numerada e com título, que pode

aparecer em todas as páginas ou apenas na primeira.

“Add page numbering” (Adcionar numeração de página)

Opções para o título:

“Add title” (adicionar título para o relatório)

o

Apenas na primeira página

o

Em todas as páginas

Selecione a opção desejada e Clique “Next”.

Escolha as opções para a tabela. Você pode adicionar um efeito de

preenchimento e escolher ter um sumário (resumo).

“Zebra pattern for the table” (efeito de preenchimento)

Opções para o Resumo:

“Create summary” (Criar Sumário)

o

Apenas na última página

o

Em todas as páginas

Selecione a opção desejada e Clique “Next”.

MICAT

29

Caderno de Treinamento – MCOSMOS

Protocol Designer

Escolha os campos que você quer adicionar como colunas na sua lista.

A ordem pode ser feita usando os botões setas (indicados no canto

superior a direita).

o

Selecione no campo à esquerda os itens desejados e envie para

a coluna da direita.

o

Selecione “Add column titles” (Adicionar títulos as colunas) para

acrescentar uma linha de cabeçalho na tabela.

Clique “Done!” (Pronto) para abrir seu projeto de relatório.

DICAS:

9

9

9

MICAT

Evite criar “Títulos” pelo

Assistente, crie usando as

ferramentas de texto.

A opção criar tabela do

Assistente cria apenas uma

linha com muitas colunas,

prefira criar a tabela depois,

copiando de um modelo

pronto ou criando sua própria

tabela com diversas linhas e

colunas de cabeçalho e dados.

Veja mais detalhes no tópico

“Criar tabela de Resultados”.

Aproveite para usar a variável

de numeração de página

criada pelo Assistente em

outros modelos criados sem o

Assistente.

Relatório Criado

30

Caderno de Treinamento – MCOSMOS

Protocol Designer

5.2 Configuração de Página

Para alterar a impressora padrão do Protocol e a forma de impressão do modelo é simples:

a. Selecione o Menu: Project / Page Setup...

•

•

•

•

•

MICAT

No segundo menu: “Export Media”,

selecione o formato de arquivo que

será usado para salvar os relatórios e

se necessário altere as propriedades

de conversão clicando no ícone

indicado ao lado.

o Uma das propriedades que

pode ser alterada é a

qualidade do formato de

conversão de figuras para o

arquivo em pdf: em bmp ou

jpeg.

31

Printer

page

independent – Imprimir

páginas

independentes:

Todas as páginas serão

impressas em uma única

impressora. Para alterar a

impressora

selecionada

clique

em

“Select”

(Seleção).

Printer page dependent

–

Imprimir

páginas

dependentes: Impressoras

diferentes para a primeira e

as demais páginas.

Force Page Format(s),if

possible – Forçar o

formato da pagina, se

possível: Imprimi o relatório

usando o tamanho original.

Use physical paper size

and not the printable

area – Usar o tamanho do

papel e não da área a ser

impressa:

adapta

a

impressão ao tamanho do

papel selecionado.

Caderno de Treinamento – MCOSMOS

Protocol Designer

5.3 Definir Layers (Camadas do Relatório)

Todo Relatório possui três camadas (layers):

b. Base: Configurações válidas para todas as

páginas, como por exemplo: número da

pagina, versão do software, etc.

c. First

Page

(Primeira

Página):

Configurações validas apenas para a primeira

página, por exemplo: logotipo, vista, etc, além

da tabela de resultados em uma determinada

posição.

d. Following Pages (Páginas Seguintes):

configurações válidas para as demais páginas,

com exceção da primeira, por exemplo, a

tabela de resultados e cabeçalhos.

Ao criar ou alterar um relatório é importante selecionar em

qual das camadas as alterações serão válidas, para isto selecione

no menu Project (Projeto) a opção Layer Definitions... (Definir Layer – Camada).

Abrirá a janela para seleção de qual camada deve ser editada.

Ao criar uma tabela, texto ou figura certifique qual o

“Layer” selecionado, pois poderá ocasionar erros na hora da

impressão, por exemplo, uma alteração feita com os layers

“Base” e “First Page” acionados, significa que valerá para todas

as paginas, uma vez que o layer base guarda informações que

serão idênticas para todas as páginas do relatório, por exemplo

o número da página e software utilizado.

O menu “Layer” pode ser acessado também na janela de

Menus do Protocol Designer, como mostra na figura ao lado.

MICAT

32

Caderno de Treinamento – MCOSMOS

Protocol Designer

Para visualização das alterações feitas, ou do relatório criado temos três formas de visualização

do relatório. Para alterar estas visualizações, selecione nos menus da base inferior da janela do Protocol

a opção desejada.

MICAT

•

Layout

o Mostra o relatório em um formato apenas com as variáveis criadas, com suas

características de construção.

•

Layout Preview

o Mostra o relatório com as variáveis de construção, porém com as características

de impressão.

33

Caderno de Treinamento – MCOSMOS

•

MICAT

Protocol Designer

Preview

o Mostra o relatório no formato de impressão.

34

Caderno de Treinamento – MCOSMOS

Protocol Designer

5.4 Inserir Texto

Selecione o ícone “Text”

:

Texto

Clique e arraste na área de

trabalho para criar uma janela na

dimensão desejada

Clique duas vezes na janela criada para abrir a janela “Paragraph Properties” (Propriedades do

Parágrafo) e depois clique duas vezes na área indicada na figura (linha azul) para abrir a janela de edição

de texto (Edit text):

Clique

duas vezes

MICAT

35

Caderno de Treinamento – MCOSMOS

Protocol Designer

Para inserir o texto, utilize aspas no início e no fim da frase, como no exemplo:

Observe sempre qual a mensagem que está sendo indicada no canto inferior a esquerda da janela,

pois se a sintaxe estiver correta ou incorreta será indicada pelos ícones:

Sintaxe correta

Sintaxe incorreta

DICA:

9

MICAT

Se a opção WYSIWYG não estiver selecionada, será usada a formatação padrão do

Protocol Designer para as fontes (cor, tamanho e tipo) e alinhamento, portanto, habilite

sempre esta opção para validar as alterações na formatação do texto.

36

Caderno de Treinamento – MCOSMOS

Protocol Designer

5.5 Inserir e Editar Cabeçalho

Para criar um novo campo de cabeçalho, selecione o ícone “Text”

uma janela:

e crie na área de trabalho

Texto

Clique e arraste na área de

trabalho para criar uma janela na

dimensão desejada

Clique duas vezes na janela criada para abrir a janela “Paragraph Properties” (Propriedades do

Parágrafo).

Dê

um

clique na

selecionada

para abrir a

“Edit Text”.

duplo

linha

(azul)

janela

Na janela “Edit Text” (Edição de texto) clique no campo de texto para digitar a variável do

cabeçalho.

MICAT

37

Caderno de Treinamento – MCOSMOS

Pode •

•

•

Protocol Designer

se inserir neste campo de texto, informações sobre cabeçalho, sendo elas:

“Name” - Nome do cabeçalho: O nome formatado no editor de cabeçalho do Cosmos.

“Contents” - O conteúdo do cabeçalho: O nome digitado em um cabeçalho já formatado.

“Abbreviation” - Abreviação: Uma abreviação escolhida no momento da formatação do

cabeçalho

Para alterar um campo de cabeçalho, ou excluí-lo em um relatório pronto, abra o relatório no

Protocol Designer e selecione o campo (janela texto do cabeçalho) a ser editado:

MICAT

38

Caderno de Treinamento – MCOSMOS

Protocol Designer

Para editar o campo, clique duas vezes sobre ele com o botão esquerdo do mouse para abrir a

janela “Paragraphs Properties” (Propriedades do parágrafo):

Selecione o campo a ser alterado clicando duas vezes para abrir a janela de edição de texto.

Lembrando que, ao alterar o primeiro campo (Name) deve-se alterar o segundo campo

(Contents), pois ambos são do mesmo cabeçalho, por exemplo:

a. FieldNo.01 (campo 1) Name: Cliente - Contents: Somar.

b. FieldNo.02 (campo 2) Name: Cód. Da Peça - Contents: 2605-80

Obs.: Alguns itens de cabeçalho são inseridos automaticamente pelo MCosmos nos

relatórios do Protocol Designer, estes itens são dados gerais do Software e data e hora atual,

estes podem ser apagados ou alterados em suas posições de acordo a necessidade do cliente,

por exemplo:

Nome do usuário (usuário do MCosmos)

Nome da peça (nome do programa criado)

Data e hora atual (solicitação do relatório)

Nome do software usado e versão: Geopak Win Modo Simples ou Ensina v.

2.4 R10.

Na janela “Edit Text” (Editar Texto) mostrada na próxima figura há diversos menus, para a

alteração do cabeçalho usaremos o menu “Variables and Functions” (Funções e Variáveis). Há duas

formas para executar esta alteração: buscando a variável pronta em seu diretório, ou digitando a

variável.

MICAT

39

Caderno de Treinamento – MCOSMOS

Protocol Designer

a

b

Buscando a variável: selecione os diretórios: Variables / Headdata / FieldNo.

• “Field.No”: Esta string significa o número do cabeçalho na listagem do Partmanager /

Parâmetros / Cabeçalho conforme indicado na figura abaixo.

MICAT

40

Caderno de Treinamento – MCOSMOS

Protocol Designer

Abrirá as pastas com números de cabeçalhos existentes (criados anteriormente no Partmanager)

e suas variáveis: Name / Abbreviation / Contents.

Name (Nome) e Abbreviation

(Abreviação) definidos ao criar o

cabeçalho em Partmanager /

Parâmetros / Cabeçalho / Novo

Contents

preenchidos

cabeçalho.

(Conteúdo):

Itens

pelo usuário no

Digitando variável já definida: Digite a variável (consultar a lista de sugestões de variáveis)

diretamente no campo de texto. Ao iniciar a digitação o software abrirá uma janela com sugestões de

variáveis para seleção.

a. Se a digitação estiver errada ou incompleta é indicado na parte inferior da

janela o erro da sintaxe:

b. Ao digitar a variável corretamente ou selecionar uma das sugeridas, será

mostrado na parte inferior da janela o conteúdo da variável:

Após inserir ou alterar a variável clique em Ok.

Alguns exemplos de variáveis para alteração de Cabeçalho:

Headdata.FieldNo.01.Name

Headdata.FieldNo.01.Abbreviation

Headdata.FieldNo.01.Contents

MICAT

Significado:

Nome definido dos cabeçalhos

Abreviação

Informação inserida ao preencher o

cabeçalho.

41

Exemplo:

Cliente:

Cl

Somar

Caderno de Treinamento – MCOSMOS

General.UserName.Name

General.UserName.Contents

General.PartName.Name

General.PartName.Contents

Protocol Designer

Significado:

Exemplo:

Nome definido do cabeçalho pelo

sistema

Nome do usuário do software.

Nome definido do cabeçalho

definido pelo sistema

Nome do programa criado

Nome do Usuário:

Significado:

Data e hora atuais

Date$(Now(),"%02d.%02m.%04y %02H:%02i")

Admin

Nome da peça:

Protocol

Exemplo:

13.10.05 15:45

DICA:

9 Pode-se inserir um texto no campo de cabeçalho:

Escreva o texto entre “aspas”: “Bom dia!!”

Verifique sempre se a sintaxe está correta e lembrar que texto é fixo e não variável.

9

Também se pode colocar duas variáveis em uma mesma linha:

Escreva a primeira variável, insira o símbolo “+” e escreva a outra variável.

Headdata.FieldNo.04.Name+":"+Headdata.FieldNo.04.Contents

Verifique se a sintaxe está correta e como sairá no relatório. Em alguns casos é

interessante acrescentar um espaço, isto pode ser feito com aspas vazias “” ou com dois

pontos entre aspas: “:”

Para excluir o campo de cabeçalho clique na tecla “delete” (del) do teclado ou clique no ícone

“Delete selected line(s)”

MICAT

.

42

Caderno de Treinamento – MCOSMOS

Protocol Designer

6. Tabela de resultados

Para criar uma tabela de resultado, inicie criando a base da tabela.

Selecione o ícone “Table”

e crie na área de trabalho uma janela:

Tabela

Clique e arraste na área de

trabalho para criar uma

janela na dimensão desejada

Uma tabela de resultados é um conjunto de células e linhas com textos, condicionais e variáveis.

Podemos dividir a criação de uma tabela em 3 partes:

• Inserir linha de cabeçalho (Header line)

• Inserir linha de variáveis (Data line)

• Inserir condicionais

1

2

1 – Header Line: Linhas de cabeçalho

2 – Data Line: Linhas de dados com variáveis e condicionais

MICAT

43

Caderno de Treinamento – MCOSMOS

Protocol Designer

6.1 Inserir Cabeçalho da Tabela de Resultados

As primeiras linhas da tabela de resultados são linhas que nomeiam as colunas, chamadas de

linhas de cabeçalho (Header Line).

Veja como criar uma tabela no tópico “Criar tabela de resultados” e clique duas vezes sobre a

janela criada para abrir o “Table Contents” (Conteúdo da Tabela).

Selecione o menu “Header Line” para iniciar a criação do cabeçalho e renomeie a primeira linha.

MICAT

44

Caderno de Treinamento – MCOSMOS

Protocol Designer

Clique duas vezes sobre a primeira linha selecionada em azul.

Abrirá a janela “Edit Table” (Editar tabela), digite o texto do cabeçalho entre aspas:

Clique Ok e repita o processo até criar todos os títulos de cabeçalho da primeira linha.

DICA:

9 Veja a lista com exemplos e sugestões

de nomes para cabeçalho e criação de

relatório padrão no item “Listas de

variáveis”

MICAT

45

Caderno de Treinamento – MCOSMOS

Protocol Designer

Podemos ter mais do que uma linha de cabeçalho na tabela (como há na maioria dos relatórios).

Para criar uma segunda linha, selecione no Menu “Header Line” (Linha de Cabeçalho) “Line

Definition 2 (empty)” (Definição de linha 2 (vazia)):

•

Abrirá uma janela “Choose a table line definition” (Escolha uma linha para definição)

informando que: “A linha selecionada está fazia, mas você pode escolher uma

existente para definir esta linha”.

•

Se quiser copiar a configuração de alguma linha criada, selecione a linha e clique Ok

ou para sair desta janela e definir a nova linha clique “None” (Nenhum).

Renomeie a linha 2, e siga os mesmos passos usados para criar a primeira linha do cabeçalho.

Lembrando que o número de colunas deve ser omesmo que os da linha anterior. Para criar um

campo em branco, digite na janela “Edit Table” as aspas sem texto: “”.

Após definir todos os itens (células/colunas) de cabeçalho da tabela, é necessário criar as colunas

de dados que sejam referentes a estes itens.

MICAT

46

Caderno de Treinamento – MCOSMOS

Protocol Designer

6.2 Inserir Dados da Tabela de Resultados

As linhas de dados da tabela de resultados (Data Line) são linhas que trarão os resultados das

medições executadas no MCosmos, estas linhas devem estar condizentes com as linhas e colunas de

cabeçalho (Header Line) e são as junções de variáveis e condicionais, que buscam os resultados de

acordo o especificado.

Podemos dividir a criação desta tabela em 4 partes:

1. Elementos sem tolerância

2. Elementos tolerados:

o Dentro da tolerância

o Fora da tolerância

o Fora do limite de controle

3. Textos de saída

4. Condicionais - Sendo que para cada parte desta tabela há uma condicional para filtrar as

informações, veja mais detalhes em “Condicionais”.

Clique duas vezes sobre a janela criada para abrir o “Table Contents” (Conteúdo da Tabela) e

selecione o Menu “Data Line” (linha de dados) para começar a criar esta linha de dados com suas

variáveis.

MICAT

47

Caderno de Treinamento – MCOSMOS

Protocol Designer

1) Elementos sem Tolerância

Dê um nome para a linha de dados e clique duas vezes sobre a linha selecionada em azul.

Clique duas vezes sobre a primeira linha selecionada em azul.

Abrirá a janela “Edit Table” (Editar tabela), digite a variável de elemento:

Ao iniciar a digitação da

variável o software irá mostrar

sugestões de variáveis. Digite

toda a variável ou selecione

uma das opções sugeridas.

Clique Ok e repita o processo até criar todas as variáveis necessárias, de acordo ao cabeçalho

criado anteriormente.

MICAT

48

Caderno de Treinamento – MCOSMOS

Protocol Designer

DICA:

9 Veja a lista com exemplos e sugestões

de variáveis no item “Listas de

variáveis”.

Podemos ter mais do que uma linha de variáveis com diversas colunas, de acordo com a tabela

de cabeçalho criada anteriormente.

Para criar uma segunda linha, selecione no Menu “Data Line” (Linha de Dados) “Line Definition 2

(empty)” (Definição de linha 2 (vazia)):

•

Abrirá uma janela “Choose a table line definition” (Escolha uma linha para definição)

informando que: “A linha selecionada está fazia, mas você pode escolher uma

existente para definir esta linha”.

•

Se quiser copiar a configuração de alguma linha criada, selecione a linha e clique Ok

ou para sair desta janela e definir a nova linha clique “None” (Nenhum).

Renomeie a linha 2, e siga os mesmos passos usados para criar a primeira linha do cabeçalho.

MICAT

49

Caderno de Treinamento – MCOSMOS

Protocol Designer

Lembrando que o número de linhas e colunas deve ser o mesmo das linhas e colunas

anteriormente inseridas no cabeçalho.

Para criar um campo em branco, digite na janela “Edit Table” as aspas sem texto: “”.

2) Elementos Tolerados

Normalmente para facilitar a identificação dos dados tolerados, dividimos por cores o estado da

tolerância:

o Preto: Dentro da tolerância

o Vermelho: Fora da tolerância

o Azul: Fora do limite de controle

Porém, primeiro é necessário criar as linhas de dados tolerados, para depois definir qual será o

estado de tolerância.

Selecione uma terceira linha em “Data Line” para iniciarmos a criação das linhas e colunas de

elementos tolerados. Inicie com os dados “dentro da tolerância”, que aqui é chamado de “Ok”:

Clique duas vezes sobre a linha selecionada em azul para inserir a variável relacionada com o

cabeçalho.

Importante:

As variáveis relacionadas com tolerância se iniciam com “Tol.”.

MICAT

50

Caderno de Treinamento – MCOSMOS

Protocol Designer

Crie as linhas e colunas para os elementos dentro da tolerância, e ao terminá-las é necessário

criar as linhas e colunas para elementos fora da tolerância e fora do limite de controle.

Observe

que

ao

selecionar a linha vazia para

criar a segunda linha de dados

fora da tolerância (NG) abre a

janela para escolher uma já

definida como modelo.

Selecione uma nova linha de dados, selecione como modelo a linha de tolerância correspondente

e clique Ok ou crie as linhas e cabeçalhos novamente para gerar as linhas de dados fora da tolerância.

Repita os mesmos passos para criar as linhas para tolerâncias fora do limite de controle,

conforme necessário na criação do modelo de relatório.

Exemplo de todas as linhas criadas:

Após definir todos os itens (células/colunas) com os dados (variáveis) da tabela de tolerância, é

necessário inserir condicionais para validar a variável, veja as condicionais no tópico “Inserir

Condicionais”, que além de mostrar as condicionais para estes casos de tolerância também mostra como

configurar a cor para cada estado de tolerância.

MICAT

51

Caderno de Treinamento – MCOSMOS

Protocol Designer

3) Textos de Saída

Outro item importante em um relatório são os textos de saída, muitas vezes utilizado para

organizar e dividir um relatório numérico.

Para que estes textos sejam enviados para o relatório, é necessária a criação de uma linha de

dados que busque estas informações digitadas durante a medição.

Selecione uma linha

vazia e renomeie para facilitar

a identificação, clique duas

vezes sobre a linha destacada

em azul para abrir o Edit

Table, digite a variável de

texto, clique Ok.

No campo definido para texto de saída, é necessário especificar o tamanho da célula, para evitar

que o texto fique cortado:

Para configurar o tamanho da célula, selecione na janela “Table Contents” (conteúdo da tabela) a

opção “Width” (largura, espessura) e altere o valor da largura (em milímetros).

MICAT

52

Caderno de Treinamento – MCOSMOS

Protocol Designer

Veja como será a aparência da tabela após criar todas as linhas de variáveis desejadas no

modelo de relatório as vistas de “Layout, Layout Preview e Preview”:

DICA:

9 Veja a lista com exemplos e sugestões de variáveis na “Lista de variáveis”

9 As variáveis utilizadas em relatórios do Geopak e do Tol são diferentes.

MICAT

53

Caderno de Treinamento – MCOSMOS

Protocol Designer

Porém, ao criar as linhas citadas acima, sem inserir as condicionais, o relatório guardará

resultados repetidos, conforme mostra o exemplo abaixo:

O próximo passo agora é inserir as condicionais de cada grupo de variáveis.

MICAT

54

Caderno de Treinamento – MCOSMOS

Protocol Designer

6.3 Condicionais

Depois de criada a tabela de resultados com as linhas de dados (Data Line) e suas variáveis, será

necessário inserir um tipo de filtro para a tabela, pois nem sempre utilizaremos tolerâncias, limites de

controle, ou até mesmo textos de saída. Este filtro será ativado a partir do momento em que se seleciona

a condicional pertinente a cada grupo de variável, como nos exemplos que serão vistos a seguir.

•

Elementos não tolerados: ao criar as linhas de dados para buscar resultados de elementos

sem tolerâncias, utiliza-se um grupo de variáveis que se inicia com “Elm.” (Variável para

elementos) e a condicional a ser usada será: if(InfType="Elm" ,.T.,.F.), que significa: se o

tipo de variável a ser chamada for qualquer elemento, esta linha será usada na tabela para

os resultados.

Para inserir a condicional, selecione todas as variáveis da linha de dados e clique no botão

“Appearance Cond. ...” (Condicional), abrirá a janela “Edit Data Line Appearance Condition” (Edição das

linhas de Condicionais) para inserir a condicional. Digite a condicional e clique Ok.

Repita este mesmo passo para todas as linhas de variáveis de elementos sem tolerância.

•

Elementos tolerados: as variável de resultados de tolerância se inicia com “Tol.”, e

existem três possibilidades de condicionais:

o Elementos dentro da tolerância especificada

A variável para resultados dentro da tolerância é “if(InfType="Tol" AND

Tol.TolState="OK",.T.,.F.)”, que significa: se o elemento for tolerado e estiver dentro da

tolerância, está linha será usada na tabela para os resultados.

Para inserir a variável siga o mesmo passo mostrado anteriormente em “Elementos não

tolerados”, e insira a variável de tolerância especificada:

MICAT

55

Caderno de Treinamento – MCOSMOS

Protocol Designer

o Elementos fora do limite de controle especificado

A variável para o elemento fora do limite de controle é “if(InfType="Tol" AND

Tol.TolState="OOC",.T.,.F.)”, ou seja, se o elemento tolerado estiver fora do limite de

controle, está linha será usada na tabela para os resultados.

OOC= (“Out of Control”) Fora do limite de Controle

Para inserir a variável siga o mesmo passo mostrado anteriormente em “Elementos não

tolerados”, e insira a variável de tolerância especificada:

DICA:

9 A cor usada nos relatórios padrão do Protocol, para a tolerância fora do limite controle é

AZUL.

9 Para alterar para a cor desejada, selecione todos as variáveis da linha de dados e altere a cor

em “Font” (fonte).

Selecione o

botão para

alterar a cor

da fonte

o Elementos fora do limite da tolerância especificada

A variável para o elemento fora do limite da tolerância é “if(InfType="Tol" AND

Tol.TolState="OOT",.T.,.F.)”, que significa: se o elemento tolerado estiver fora do limite da

tolerância, está linha será usada na tabela para os resultados.

OOT= (“Out of Tol”) Fora do limite da tolerância

Para inserir a variável siga o mesmo passo mostrado anteriormente em “Elementos não

tolerados”, e insira a variável de tolerância especificada:

DICA:

9 A cor normalmente utilizada para a elementos fora da

tolerância especificada é VERMELHA, para alterar siga o

mesmo procedimento indicado na dica anterior.

MICAT

56

Caderno de Treinamento – MCOSMOS

Protocol Designer

•

Texto de saída: Para chamar um texto de saída digitado no Geopak utilize a condicional

“if(InfType="Txt",.T.,.F.)”, ou seja, se a variável a ser chamada for um texto, esta linha

será usada na tabela de resultados.

Para inserir a variável siga o mesmo passo mostrado anteriormente em “Elementos não

tolerados”, e insira a variável de tolerância especificada:

Observe como será criado o relatório após inserir as condicionais:

MICAT

57

Caderno de Treinamento – MCOSMOS

Protocol Designer

7. Tabela de Variáveis e Condicionais

A criação de modelos de relatórios tem como limite a imaginação e necessidade do usuário, a

função desta tabela é facilitar a criação do modelo personalizado de relatório. Teremos alguns tipos de

variáveis e condicionais com seus significados baseados no “Mitutoyo Standart Report”, que é um

relatório padrão do geopak e outras variáveis ausentes neste modelo de relatório, para uso tanto em

tabelas quanto em figuras e campos de texto.

Para facilitar a criação de um modelo de relatório, podem-se usar campos existentes em outros

modelos, copiando e colando em um novo projeto, desta forma fica mais fácil, pois já vem pronta às

variáreis e condicionais da janela de texto, figura ou tabela de dados. As variáveis podem ser usadas em

diversos campos: tabela, figura ou tabela, dependendo do que se quer criar.

Importante lembrar que toda variável é ligada a um texto explicativo no cabeçalho da tabela de

dados, por isto cada coluna de uma linha de cabeçalho está ligada à mesma coluna da linha de dados,

por exemplo:

Linha 1 de cabeçalho, coluna 5 – texto explicativo: “Coord.X”

Linha 1 de dados, coluna 5 – variável: “Elm.LocX”

Iniciaremos com alguns exemplos de cabeçalhos usados na tabela de resultados (Header Line) do

modelo de relatório “Mitutoyo Standart Report”, que são apenas textos explicativos dos resultados

apresentados nas colunas.

Colunas

1

2

3

4

5

6

7

8

9

Linha 1

"El."

"Lin."

"Elemento"

"Pnt."

"Coord. X"

"Coord. Y"

"Coord. Z"

"Diâmetro"

"Variação"

Header Line - Cabeçalho

Linha 2

"No."

"No."

""

""

"Angulo X"

"Angulo Y"

"Angulo Z"

"Dist./Ang."

""

Linha 3

""

""

"Tolerância"

"Ref."

"Nominal"

"Up/Lo"

"Atual"

"Desv./Erro"

Tol.Unit

Variáveis Sugeridas pelo Relatório Padrão*

* Na seqüência usada no modelo: Mitutoyo Standart Report

Colunas

1

2

3

Variável

Elm.ElemNo

Elm.ProgLinNo

4

5

6

7

8

9

Elm.ElemUserName + " " + Elm.CalcType

Elm.NoofPnts

Elm.LocX1

Elm.LocY1

Elm.LocZ1

Elm.Size1

Elm.MaxDiff

MICAT

58

Data Line

Significado

No. Da Memória do Elemento

Número da linha do programa

Nome dado ao elemento pelo usuário e tipo de

cálculo usado para criar o elemento (media

dos pontos, máximo, mínimo, etc)

Número de pontos

Coordenada X

Coordenada Y

Coordenada Z

Diâmetro, Distância direta

Erro de forma

Caderno de Treinamento – MCOSMOS

Colunas

1

2

3

4

5

6

7

8

9

Variável

""

""

""

""

Elm.DirX1

Elm.DirY1

Elm.DirZ1

Elm.LrgDiameter

""

Protocol Designer

Data Line

Significado

Angulo do vetor X – Alfa / I

Ângulo do vetor Y – Beta / J

Ângulo do vetor Z – Gama / K

Diâmetro, Distancia

Data Line

Significado

No. Da Memória do Elemento

No. Da Linha no Programa (Elem. Tolerado)

Nome do elemento tolerado

Referencia (Primeiro eixo)

Valor Nominal (Primeiro eixo)

Tolerância Superior

Valor Atual (Primeiro eixo)

Erro/Desvio encontrado

Desvio subtraido da toelerância

Colunas

1

2

3

4

5

6

7

8

9

Variável

Tol.ElemNo

Tol.ProgLineNo

Tol.ElemName

Tol.RefCrdLbl1

Tol.Nominal1

Tol.UpperTol

Tol.Actual1

Tol.Deviation

Tol.OutOfTol

Colunas

1

2

3

4

5

6

7

8

9

Variável

""

""

Tol.TolName

Tol.RefCrdLbl2

Tol.Nominal2

Tol.LowerTol1

Tol.Actual2

""

Tol.TolBar1

Colunas

1

2

3

4

5

6

7

8

9

Variável

Data Line

Significado

Tol.RefCrdLbl3

Tol.Nominal3

Referencia (Terceiro eixo)

Valor Nominal (Terceiro eixo)

Tol.Actual3

Valor Atual (Terceiro eixo)

Variável

Text.LayTextA

Data Line

Significado

Texto de saida

Colunas

MICAT

Data Line

Significado

Nome da característica tolerada

Referencia (Segundo Eixo)

Valor Nominal (Terceiro eixo)

Tolerancia Inferior

Valor Atual (Segundo eixo)

Barra de tolerancia indicativa (------*------->)

59

Caderno de Treinamento – MCOSMOS

Protocol Designer

Variáveis

Variáveis

Elm.ElemTyp

Elm.ElemNo

Elm.ProgLinNo

Elm.ElemUserName

Elm.NoofPnts

Elm.LocX1

Elm.LocY1

Elm.LocZ1

Elm.Size1

Elm.MaxDiff

Elm.DirX1

Elm.DirY1

Elm.DirZ1

Elm.LrgDiameter

Elm.CalcType

Tol.TolState

Tol.ElemNo

Tol.ProgLineNo

Tol.ElemName

Tol.RefCrdLbl1

Tol.Nominal1

Tol.UpperTol

Tol.Actual1

Tol.Deviation

Tol.OutOfTol

Tol.TolName

Tol.RefCrdLbl2

Tol.Nominal2

Tol.LowerTol1

Tol.Actual2

Tol.RefCrdLbl3

Tol.Nominal3

Tol.Actual3

View.AxialRunOut.Graphic.Contents

View.ElemGraphic.Graphic.Contents

View.CircularRunOut.Graphic.Contents

View.Circularity.Graphic.Contents

View.Flatness.Graphic.Contents

View.Straightness.Graphic.Contents

View.Parallelism.Graphic.Contents

View.Straightness.Graphic.Contents

View.TolCompContour.Graphic.Contents

Date$(Now(),"%02d.%02m.%04y

%02H:%02i")

Date$(Now(),"%M %d, %y")

Date$(Now(),"%D, %d. %M %y")

Date ("")

Today ()

"Página "+Atrim$(str$(Page(),20))+""

Text.LayTextA

MICAT

Significado

Nome do elemento (Tipo: Circulo,linha, elipse...)

No. Da Memória do Elemento

Número da linha do programa

Nome dado ao elemento pelo usuário

Número de pontos

Coordenada X

Coordenada Y

Coordenada Z

Diâmetro, Distância direta

Erro de forma

Angulo do vetor X – Alfa / I

Ângulo do vetor Y – Beta / J

Ângulo do vetor Z – Gama / K

Diâmetro, Distancia

Tipo de cálculo usado para criar o elemento (media dos pontos,

máximo, mínimo, etc)

Estado da tolerancia (dentro ou fora)

No. Da Memória do Elemento

No. Da Linha no Programa (Elem. Tolerado)

Nome do elemento tolerado

Referencia (Primeiro eixo)

Valor Nominal (Primeiro eixo)

Tolerância Superior

Valor Atual (Primeiro eixo)

Erro/Desvio encontrado

Desvio subtraido da toelerância

Nome da característica tolerada

Referencia (Segundo Eixo)

Valor Nominal (Terceiro eixo)

Tolerancia Inferior

Valor Atual (Segundo eixo)

Referencia (Terceiro eixo)

Valor Nominal (Terceiro eixo)

Valor Atual (Terceiro eixo)

Vista do gráfico de Batimento Axial

Vista do gráfico de Elementos

Vista do gráfico de Batimento Radial

Vista do gráfico de Circularidade

Vista do gráfico de Planeza

Vista do gráfico de Retitude

Vista do gráfico de Paralelismo

Vista do gráfico de Retitude

Vista do gráfico de Tolerância de Comparação de Contorno.

Data e hora atual ( 03.11.2005 13:20)

Data atual (November 4, 2005)

Data atual (Friday, 4.November 2005)

Data atual (4/11/2005)

Data atual (4/11/2005)

Página 1

Texto de saida

60

Caderno de Treinamento – MCOSMOS

Headdata.FieldNo.01.Name

Headdata.FieldNo.01.Contents

General.UserName.Name

General.UserName.Contents

General.PartName.Name

General.PartName.Contents

General.ApplName.Contents

General.ProtocolNo.Name

Protocol Designer

Nome do campo de cabeçalho 1 (pode-se alterar para campo 2, 3,

etc – FieldNo.02)

Conteúdo do campo de cabeçalho 1 (pode-se alterar para campo 2,

3, etc – FieldNo.02)

Cabeçalho definido pelo software do Nome do usuário “logado” no

software (ex.: Nome usuário)

Conteúdo do nome do usuário do software (ex.: Paulo França)