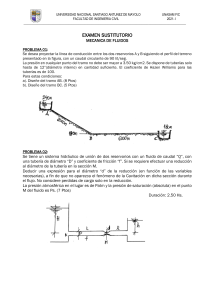

Prueba de Presión de Tuberías de Acero para el Transporte de Gas, Gas de Petróleo, Líquidos Peligrosos, Líquidos Altamente Volátiles o Anhídrido Carbónico Segmento de Ducto API PRÁCTICA RECOMENDADA 1110 QUINTA EDICIÓN, JUNIO DE 2007 Notas Especiales Las publicaciones de la API necesariamente tratan problemas de una naturaleza general. Con respecto a circunstancias particulares deben revisarse leyes y regulaciones locales de los estados y las federales. Ni la API, ni cualquiera de los empleados de API, subcontratistas, consultores, comités, u otro cesionarios darán cualquier garantía o representación, ya sea expresa o implícita, con respecto a la exactitud, integridad o utilidad de la información contenida aquí o asumen cualquiera obligación o responsabilidad por cualquier uso o por los resultados de tal uso, de cualquier información o proceso expuesto en esta publicación. Ni la API, ni cualquiera de los empleados de API, subcontratistas, consultores u otros cesionarios infringirían los derechos reservados de esta publicación. Los usuarios de esta Práctica Recomendada (RP) no deben confiar en la información exclusivamente contenida en este documento. El buen juicio científico, de ingeniería, de diseño y de seguridad debe usarse en el empleo de la información contenida aquí en esta práctica recomendada. Las publicaciones de la API pueden ser usadas por cualquiera que desee hacerlo. Cada esfuerzo del instituto se ha hecho para asegurar la exactitud y fiabilidad de los datos contenidas en ellos; Sin embargo, el instituto no hace representación alguna, garantía o garantía en relación con esta publicación y por la presente, expresamente, niega cualquier obligación o responsabilidad por pérdida o daño como resultado de su uso o por la violación de cualquier autoridad jurisdiccional con la cual esta publicación pueda entrar en conflicto. Las publicaciones de la API se hacen para facilitar la disponibilidad amplia de ingeniería probada, sana y prácticas operativas. Estas publicaciones no tienen la intención de obviar la necesidad de aplicar el juicio de buenas prácticas de ingeniería, cuando y donde estas publicaciones pueden utilizarse. No se piensa, de forma alguna, que la formulación y publicación de los documentos de la API inhiban a cualquiera de usar otras prácticas. Cualquier fabricante que marca equipo o materiales en conformidad con los requisitos de una norma de la API son responsables por cumplir todos los requisitos aplicables de dicha norma. La API no representa o garantiza que tales productos fueron hechos conforme a la norma de la API aplicable. PRÓLOGO Nada contenido en cualquier publicación de la API se traducirá como concesión de cualquier derecho, por implicación o de otro modo, para la fabricación, venta o uso de cualquier método, aparato o producto cubierto por patentes. Ninguna cosa contenida en la publicación será construida en contra de la responsabilidad u obligación de no infringir patentes. Este documento se produjo bajo procedimientos de estandarización de API que aseguran la notificación y participación apropiada en el proceso de desarrollo y se designa como una norma API. Preguntas acerca de la interpretación del contenido de esta publicación o comentarios y las preguntas acerca de los procedimientos bajo los que esta publicación fue desarrollada deben ser dirigido por escrito al Director de Normas, Instituto de Petróleo Americano, 1220 Calle de L, N.W., Washington, D.C. 20005. Las demandas para el permiso para reproducirse o traducir todos o cualquier parte del material publicado aquí también debe dirigirse al director. Generalmente, se revisan normas de la API y se corrigen, se reafirma o se retira por lo menos cada cinco años. Una extensión, por una vez, hasta de dos años puede ser adicionado a este ciclo de revisión. El estado de la publicación puede averiguarse en el Departamento de Normas de API, teléfono (202) 682-8000. Un catálogo de publicaciones de la API y materiales se publica anualmente y es actualizado trimestralmente a través de API, 1220 Calle de L, N.W., Washington, D.C. 20005. Revisiones sugeridas deben solicitarse y enviarse al Departamento de Normas y Publicaciones, API, 1220 Calle de L, NW, Washington, DC 20005, standards@api.org. CONTENIDO Página 1 INTRODUCCIÓN. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …………………………….1 1.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …………………..1 1.2 Principios Guía o Directores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …………….…….1 2 ALCANCE. . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ……………………………..2 3 REFERENCIAS. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …………………………….2 4 TERMINOS Y DEFINICIONES. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………………………………..2 5 PROCESO DE PLANIFICACIÓN DE LA PRUEBA DE PRESION. . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………4 5.1 Pautas para Planear una Prueba Presión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …………………4 de 5.2 Medio de Prueba de presión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ……………….9 5.3 Equipos y Materiales para Prueba de Presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ……………….9 5.4 Localización y Uso de Equipos Prueba. . . . . . . . . . . . . . . . . . . . . . . . ……………11 de Medición de la 6 IMPLEMENTACION DE LA PRUEBA DE PRESION. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………….11 6.1 Calificación del Contratista y Personal del Operador. . . . . . . . . . . . . . . . . . . . . ………………………..11 6.2 Llenado de la Línea y Limpieza. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …………….11 6.3 Presurización inicial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ……………………………13 6.4 El Período de Prueba. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………………….13 6.5 Fracasos o Fallas de la Prueba Presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 de 6.6 Búsqueda de Fugas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………………………….14 6.7 Criterios de Aceptación de la Presión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …15 Prueba de 6.8 Despresurización, Desplazamiento y Disposición del Medio de Prueba. . . . . . . . . . ………………..16 6.9 Operaciones de Secado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………………….16 7 REGISTROS DE LA PRUEBA DE ESQUEMAS. . . . . . . . . . . . . . . . . . . . . . . ……………………16 PRESIÓN Y 7.1 Registros de la Prueba Presión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………17 de 7.2 Dibujos o planos de la Prueba Presión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17 de Figuras 1 Impacto de la Prueba de Presión Seguridad. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 en el Margen de 2 Gráfico de Presión-Volumen con Aire Residual. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ……………….12 Prueba de Presión de Tuberías de Acero para el Transporte de Gas, Gas de Petróleo, Líquidos Peligrosos, Líquidos Altamente Volátiles o Anhídrido Carbónico 1 Introducción 1.1 GENERALIDADES Esta Práctica Recomendada (RP) provee las pautas para la prueba de presión de tuberías de acero para el transporte de gas, gases de petróleo, líquidos peligrosos, líquidos altamente volátiles o anhídrido carbónico. La RP proporciona guía para que: a. Los operadores de tubería puedan seleccionar una prueba de presión apropiada para las condiciones bajo las cuales la prueba deberá ser realizada. Esto incluye, pero no se limita a, las características del material de la tubería, condiciones de operación de la tubería, y varios tipos de anomalías u otro factor de riesgo que pueden estar presentes. b. La prueba de presión se planee en orden a cumplir todos los objetivos de dicha prueba. c. Se desarrollen procedimientos para sitio-específicos y se sigan durante todas las fases del proceso de la prueba de presión. d. Las pruebas de presión consideren tanto la seguridad del personal y como los impactos al medioambiente. e. Las pruebas de presión sean llevadas a cabo por personal calificado. f. Las pruebas de presión sean realizadas en orden a cumplir los criterios de aceptación y los objetivos establecidos para la prueba de presión. g. Se desarrollen registros de la prueba de presión, se diligencien y se conserven durante la vida útil de la facilidad. Los usuarios de esta RP deben ser conscientes de que además de estos requisitos u otros requerimientos distintos pueden ser necesarios para algunas aplicaciones. No se piensa para nada, que esta RP inhibe el diseño de soluciones que no son cubiertas por este. Esto puede ser particularmente aplicable donde hay tecnología innovadora en vías de desarrollo. Donde una alternativa sea ofrecida, el RP puede usarse, con tal que cualquiera y todas las variaciones del RP sean identificadas y documentadas. 1.2 PRINCIPIOS GUIA o CONDUCTORES La siguiente RP proporciona medios consistentes de preparación, evaluación, utilización y verificación de los resultados de la prueba de presión, en orden a ayudar a asegurar que los objetivos de dicha prueba se cumplan. Así mismo, provee la guía para el cumplimiento de los requerimientos para la administración de integridad establecidos en el API Std 1160 y ASME B31.8S. Esta RP no es una tecnología específica. Esta acomoda tecnología presente y futura usada para pruebas de presión de tuberías de acero. Esta RP es basado en el desempeño y provee las pautas para la calificación de los procesos de la prueba de presión. No dice, sin embargo, como hacer para cumplir estas pautas. Esta RP provee las pautas para documentar la información importante durante cada fase del proceso de la prueba de presión. Dondequiera que sea posible, esta RP utiliza términos y definiciones existentes de otros documentos aplicables de la industria. Definiciones de términos usados en esta RP se lista en Sección 4. El uso de un proceso de prueba de presión para manejar la integridad de tuberías requiere una cantidad apropiada de interacción entre el proveedor del servicio de inspección (proveedor de servicios), si se usa uno, y el beneficiario del servicio (operador). Esta RP proporciona pautas que le permitirán a los proveedores de servicios y a operadores para definir claramente las áreas de cooperación requeridas y así, facilitar el resultado satisfactorio del proceso de la prueba de presión. Aunque muchos operadores usan los proveedores de servicios durante las diferentes fases del proceso de prueba de presión, es importante anotar, que es el operador finalmente el responsable por: a. La identificación de los riesgos específicos (amenazas) a ser evaluado como parte del proceso de prueba de presión. b. La escogencia de la prueba de presión apropiada para evaluar los riesgos identificados (amenazas). c. La confirmación y verificación de los resultados de la prueba de presión. 2 Alcance Esta RP aplica a todas las partes de una tubería o facilidades de tubería, incluso el ducto principal, tubería de la estación de bombeo, tubería de terminales de entrega, tubería de estaciones compresoras, conexiones al ducto, conexiones de accesorios a facilidades de tubería, ensambles de fabrica, válvulas, tees, codos, reducciones, bridas y cualquier otro equipo de tubería o accesorios. Esta RP no aplica a unidades de bombeo, unidades compresoras, tanques amortiguadores, vasijas de presión, tuberías de control, tuberías de muestreo, tubos/tuberías de instrumentación o cualquier componente o sistema de tubería para los cuales otros códigos especifican los requisitos de prueba de presión (Ej. : Código ASME de Calderas y Vasijas a Presión, Sistemas de Tuberías cubiertos por códigos de construcción, etc.). Aunque esta RP contiene pautas que están basadas en juicios sanos de ingeniería, es importante notar que ciertos requisitos gubernamentales pueden diferir de las pautas presentadas en este documento. Esta RP no direcciona sistemas de tubería que son probados a presión con gas natural, nitrógeno o aire. 3 Referencias A menos que sea especificada otra cosa, las ediciones más recientes de las normas, códigos, especificaciones siguientes, en la magnitud especificada aquí, forman parte de este documento. API Std 1160 Sistema de Gerenciamiento de la Integridad para Ductos de Líquidos Peligrosos ASME B31.4 Sistemas de Transporte por Ductos para Hidrocarburos Líquidos y Otros Líquidos B31.8 Sistemas de Tuberías para Transmisión y Distribución de Gas B31.8S Sistema de Gerenciamiento de la Integridad de Ductos de Gas 4 Términos y Definiciones 4.1 Anomalía: Una desviación de la norma en el material de la tubería, el recubrimiento o la soldadura. 4.2 Accesorio o Conexiones: Un componente que es unido a la tubería; por ejemplo: válvula, tee, conexión de instrumento, apoyos, anclajes, etc. 4.3 ASME: Sociedad Americana de Ingenieros Mecánicos, también conocido como ASME International. 4.4 Curva: Una configuración física que cambia la dirección de la tubería. 4.5 Anhídrido carbónico o Dióxido de carbono: Un fluido consistente de más del 90% de moléculas del anhídrido carbónico comprimido a un estado súpercritico. 4.6 Certificación: Un testimonio escrito de calificación. 4.7 Característica: Cualquier descriptor físico de una tubería o una anomalía, tal como: la longitud, la profundidad, la forma, la severidad, la orientación, y la ubicación. 4.8 Trabajo en frío: Un proceso que afecta las propiedades mecánicas del metal, resultando en una micro-estructura endurecida a través de la formación de martensita. 4.9 Componente: Cualquier parte física de la tubería, diferente del ducto, que incluye, pero no se limita a las válvulas, soldaduras, tees, bridas, conectores, tomas, brazos de conexión y conexiones de salida. 4.10 Corrosión: Es el deterioro de un material, normalmente de un metal, como resultado de la reacción con su ambiente. 4.11 Grieta: Una separación larga y muy estrecha causada por fraccionamiento mecánico. 4.12 Probador o verificador del Peso - Muerto: Un instrumento, que consiste en un pistón finamente mecanizado montado verticalmente en un cilindro ajustado, usado para mantener una presión calculable; también conocido como un “pistón calibrador." Cuando es unido con instrumentos de control de presión, puertos de presión adicionales, masas, etc, el sistema completo normalmente es conocido como un "verificador del peso - muerto" 4.13 Examen: Una inspección física directa de una anomalía por una persona, que puede incluir el uso de técnicas de ensayos no destructivas. 4.14 Rasgo o Característica: Cualquier objeto físico descubierto por un dispositivo de inspección en línea (ILI). Los rasgos pueden ser anomalías, componentes, objetos metálicos cercanos o algún otro artículo. 4.15 Tapón Congelado: Un punto de aislamiento de tubería creado por el congelamiento del agua de la prueba hidrostática dentro de la tubería, debido a la aplicación de nitrógeno líquido a la superficie exterior del ducto. Normalmente usado para separar una sección de prueba en segmentos de la prueba más pequeños para identificar fugas más fácil y rápidamente o usado para definir las fronteras de la prueba. 4.16 Gas: Gas natural, gas inflamable o gases que son tóxicos o corrosivos. 4.17 Acanaladura o rayón (gouge): Ranuras alargadas o cavidades causadas por la remoción mecánica de metal. 4.18 Líquido peligroso: Petróleo, productos del petróleo o amoníaco anhidro. 4.19 Líquido Altamente Volátil: Un líquido peligroso que forma una nube de vapor cuando es liberado a la atmósfera y tiene una presión de vapor que excede los 40 psia (276 kPa) a 100ºF (37.8ºC). 4.20 Inspección: El uso de una técnica de prueba no-destructiva. 4.21 Prueba de fuga: Una prueba de una tubería diseñada para determinar la presencia o ausencia de fugas en un sistema de tuberías. Una prueba de fuga puede ser usada sola o adicionalmente con una prueba de presión de perforación (spike) y/o una prueba de presión de esfuerzo como sea requerido por el plan de prueba de presión. 4.22 Pruebas o Ensayos No-Destructivos (NDT - END): Un proceso que involucra la inspección, comprobación o evaluación de materiales, componentes y ensambles, para determinar discontinuidades de materiales, propiedades y problemas de mecanizado sin dañar o destruir la capacidad de la pieza para hacer su servicio. 4.23 Presión de Operación: La presión real mantenida en un punto discreto dentro de un sistema de tubería en un momento específico. 4.24 Límite de Presión de Operación: Un término genérico usado para describir el rango de presión de operación superior de una tubería. En códigos internacionales y normas, es también a menudo referido como Máxima Presión de Operación en Estado Seguro -MPOES (vea ASME B31.4.2002, Sección 400.2) o Máxima Presión de Operación Aceptable o Permisible – MAOP - MPOA (vea ASME B31.8.2003, Sección 805.214). 4.25 Operador: Una persona u organización que opera facilidades de tubería. 4.26 Petróleo: Aceite crudo, condensado, gasolina natural, líquidos de gas naturales, y gas licuado del de petróleo (GLP). 4.27 Gas de petróleo: Propano, propyleno, butano (Normal butano o isobutanos) y butylenos (incluido el isómero) o mezclas compuestas predominantemente de estos gases, con una presión de vapor que no excede 208 psig (1,434 kPa) a las 100°F (37.8°C). 4.28 Productos de petróleo: Productos inflamables, tóxicos o corrosivos que se obtienen de destilar y procesar el aceite crudo, aceites intermedios, líquidos de gas naturales, mezclas y otros compuestos misceláneos del hidrocarburo. 4.29 Ducto o Cañería (pipeline): Una parte continua de una facilidad de tubería usada para transportar un gas, gas de petróleo, líquidos peligrosos, líquidos altamente volátiles o anhídrido carbónico. Incluye tubos, válvulas y otros accesorios unidos a la tubería. 4.30 Sistema de tubería: Todas las porciones de las facilidades físicas a través de las cuales el gas, el gas de petróleo, los líquidos peligrosos, los líquidos altamente volátiles o el anhídrido carbónico, se mueve durante el transporte. Esto incluye la tubería, válvulas y otros accesorios unidos a la tubería, unidades compresoras, unidades de bombeo, estaciones de medición, estaciones reguladoras, estaciones de entrega, tanques amortiguadores, y otros ensambles fabricados. 4.31 Inversión de presión: Un fenómeno en la que un segmento de tubería falla a una presión de prueba progresivamente menor durante subsiguientes pruebas de presión. 4.32 Calificación (personal): El proceso de demostrar habilidad y conocimiento, junto con entrenamiento documentado y la experiencia requerida por el personal para realizar apropiadamente los deberes de un trabajo específico. 4.33 Costura: La soldadura longitudinal o espiral en tubería de línea. 4.34 Proveedor de servicios: Cualquier organización o individuo que proporciona servicios a operadores. 4.35 Debe (shall): El término "debe" se usa para indicar que prácticas son obligatorias. 4.36 Debería (should): El término "debería" o "se recomienda" se usa para indicar que una provisión no es obligatoria pero es recomendada como práctica buena. 4.37 Esfuerzo de Fluencia Mínimo Especificado (SMYS): El mínimo Esfuerzo de Fluencia prescrita por la especificación bajo la cual se compran la tubería y accesorios. 4.38 Prueba de presión de perforación (spike): Una prueba de presión de duración corta (normalmente menos de 1 hora) y amplitud alta (relación de presión de prueba típicamente mayor que 1.25). 4.39 Prueba de presión de esfuerzo: Una prueba de presión diseñada para establecer el límite de presión de operación de una tubería tal como es requerida por el código o regulación. 4.40 Fuerza o Tensión (stress): Fuerza de tensión, corte, o compresión por unidad de area. 4.41 Agrietamiento por corrosión bajo tensión (SCC): Una forma de agrietamiento de un material producida por la acción combinada de un esfuerzo de tensión tensor (residual o aplicado), un ambiente corrosivo y un material que es susceptible a SCC. 4.42 Medio de Prueba: El fluido o gas usado para conducir una prueba de presión. 4.43 Relación de presión de prueba: La presión de prueba dividida por el límite de presión de operación de un sistema de tuberías. 5 Proceso de Planificación de la Prueba de Presión 5.1 PAUTAS PARA PLANEAR UNA PRUEBA DE PRESIÓN Los sistemas de tubería son probados a presión para demostrar su aptitud para el servicio bajo las condiciones de operación proyectadas. La prueba puede ser conducida antes de poner tuberías recién construidas en servicio; para revalidar las condiciones de operación históricas como parte de un proceso de valoración de integridad; para verificar la integridad de una tubería antes de retornarla al servicio después de estar ociosa o inactiva; y para establecer la habilidad de la tubería para operaciones modificadas, tales como operar a presiones superiores o transporte de un producto diferente. Los aspectos siguientes deben ser considerados al planear una prueba de presión: 5.1.1 Propósito Pueden conducirse pruebas de presión por las siguientes razones: a. Detectar y eliminar anomalías dependientes del tiempo en un segmento de la tubería. Esto puede ser logrado aumentando al máximo la relación entre la presión de prueba y el límite de presión de operación de la tubería. Una relación más alta aumentará el intervalo entre las pruebas de presión de aseguramiento de la integridad para ductos con anomalías dependientes del tiempo. b. Detectar y eliminar las anomalías estables con el tiempo y verificar la integridad estructural de un segmento de la tubería. Esto puede lograrse probando segmentos de tubería a una presión superior a su límite de presión de operación. c. Establecer el límite de presión de operación de un segmento de la tubería. d. Verificar la integridad de una tubería antes de devolverla al servicio después de que ha estado ociosa o inactiva. e. Verificar la integridad de una tubería cuando se va a cambiar su servicio. f. Verificar que un segmento de tubería no muestra evidencia de fugas. 5.1.2 Categorías de Fallas / Amenazas API Std 1160 y ASME B31.8S tiene identificada fallas / amenazas que pueden evaluarse a través del uso de una prueba de presión. Para manejar las fallas / amenazas asociadas con la corrosión, SCC, fabricación, materiales y construcción, el procedimiento de prueba de presión debe ser diseñado para la amenaza específica y el tipo y tamaño de cualquier falla (s) esperada (s). a. Las amenazas de corrosión interior y exterior normalmente son manejadas por una prueba de perforación (spike), por una prueba de esfuerzo, y/o una prueba de fuga consecuente con una apropiada relación de presión de prueba que proporcione el intervalo de reevaluación deseado. El intervalo de la reevaluación es función del espesor de pared remanente del ducto, la relación de presión de prueba y la rata de corrosión estimada. b. La amenaza de agrietamiento por corrosión bajo tensión (SCC) se maneja normalmente a través del uso de una prueba de perforación (spike) y/o una prueba de esfuerzo, consecuente con una apropiada relación de presión de prueba que proporcione el intervalo de la reevaluación deseado. El intervalo de la reevaluación es función del espesor de pared de la tubería, el tamaño máximo de posibles grietas remanentes y la rata estimada de crecimiento de las grietas. c. Amenazas de fabricación, como fallas de costuras susceptibles a fatiga que crecen debidas al ciclo de presión, son normalmente manejadas con el uso de una prueba de perforación (spike) y/o una prueba de esfuerzo, consecuente con una relación de presión de prueba apropiada que proporcione el intervalo de reevaluación deseado. El intervalo de reevaluación es una función del espesor de pared de la tubería, el tamaño máximo de posibles grietas remanentes, la rata estimada de crecimiento de las grietas y los ciclos de presión de operación. d. Amenazas de construcción y materiales, son normalmente manejadas con el uso de una prueba de perforación (spike) y/o una prueba de esfuerzo. Éstas amenazas estables o independientes del tiempo no requieren reevaluación para su integridad, con tal de que las condiciones que podrían afectar adversamente las amenazas de fabricación específica o las relacionadas con la construcción no ocurran después en servicio. 5.1.3 Seguridad El operador debe considerar los artículos de seguridad siguientes cuando este planeando y conduciendo la prueba de presión: a. Esboce las precauciones de seguridad y provea los procedimientos al personal que realiza la prueba (permisos de trabajo en caliente, entrada a espacios confinados, equipos de protección personal, procedimientos bloqueo de taps de unidades de bombeo y equipos eléctricos, etc.). b. Conducir una valoración de riesgo y reuniones de seguridad. c. Requiera a todo el personal que dirige una prueba hidrostática la obediencia de todas las normas de seguridad y del medio ambiente locales, estatales y federales. d. Identifique prevenciones y procedimientos para minimizar el riesgo al público y el ambiente, sobre todo cuando un medio de prueba diferente al agua se vaya a usar, y durante la remoción del medio de prueba. e. Considere las medidas necesarias para contener las tuberías provisionales y las mangueras usadas durante el llenado de la línea con el medio de prueba, durante la prueba de presión y durante la remoción del medio de prueba. f. Considere las medidas adicionales para responder a las posibles fallas producidas por la prueba. 5.1.4 comunicaciones El operador debe considerar los aspectos de comunicación siguientes: a. Debe desarrollarse un procedimiento escrito, para el sitio específico de la prueba, con todos los detalles pertinentes asociados con el proyecto, como parte del proceso de planificación de la prueba de presión. El plan escrito debe distribuirse al personal de la compañía apropiado, a los contratistas, y demás personas directamente involucrados con la prueba para su revisión y comentarios durante las fases tempranas del proceso de planificación. b. Antes de la prueba, el operador debe notificar a las autoridades apropiadas, agencias gubernamentales, personal de respuesta a emergencia potencial y hacendados a lo largo del derecho de vía. c. Antes de la prueba, el operador debe obtener los permisos aplicables. d. El operador debe definir claramente los roles de las diferentes personas involucradas en el proceso de prueba de presión. Esto incluye a: i. Personal de operaciones. ii. Contratista y/o personal de mantenimiento. iii. Persona(s) responsable (s) por certificar los resultados de la prueba de presión. 5.1.5 Condiciones de Operación de la Tubería El operador debe considerar las siguientes condiciones de operación del ducto: a. La máxima condición segura, actual y futura, de la pendiente hidráulica para el ducto que transporta líquidos peligrosos o dióxido de carbono. b. El perfil de presión máximo durante las oscilaciones de operación para tuberías que transportan líquidos peligrosos o anhídrido carbónico. c. Límite de presión que operación más bajo y más alto requerido dentro de la sección de prueba. d. La extensión de tiempo que la sección de prueba puede estar fuera de servicio durante el período de prueba. 5.1.6 Tipos de Pruebas de Presión Hay tres (3) tipos básicos de pruebas de presión. Pueden realizarse separadamente o en combinación para determinar la integridad de una tubería y/o cumplir los requerimientos internos de la compañía, del regulador o los requisitos del código. Los tres (3) tipos de pruebas de presión difieren por sus respectivos propósitos y por la relación de presión de prueba. El operador debe determinar las pruebas apropiadas basado en el propósito de la prueba. Una descripción breve de cada tipo de prueba de presión es como sigue: 5.1.6.1 Prueba de Perforación (spike): Una prueba de perforación se usa para verificar la integridad estructural de tuberías con anomalías dependientes del tiempo. Para la prueba de perforación (spike), la relación de presión de prueba es típicamente mayor que 1.25. La duración de la prueba es típicamente más larga que 5 minutos pero más corta que 1 hora, con el fin de minimizar el agrandamiento sub-crítico de anomalías que son demasiado pequeñas para fallar durante la prueba. La duración de la prueba debe ser lo suficientemente larga para permitir la estabilización del medio de prueba durante el proceso de presurización. La prueba de perforación (spike) se considera exitosa si no ocurren roturas del ducto según los criterios de aceptación establecidos. 5.1.6.2 Prueba de Esfuerzo: Una prueba de esfuerzo se usa para establecer el límite de presión de operación de un segmento de tubería. Normalmente, la relación de presión de prueba es 1.25 y la duración es 4 horas o más, pero estos valores pueden diferir dependiendo de los códigos aplicables y/o las regulaciones. Las pruebas de esfuerzo se considera exitosa si no ocurren roturas o fugas según los criterios de aceptación establecidos. 5.1.6.3 Prueba de Fuga: Una prueba de fuga se usa para determinar que un segmento de la tubería no muestra evidencia de goteo. Normalmente, la relación de presión de prueba es menor que 1.25 y la duración es 2 horas o mayor, pero estos valores pueden diferir dependiendo de la situación, de los procedimientos de la compañía, y de los códigos aplicables y regulaciones. En general, la duración de una prueba de fuga debe ser lo suficientemente larga para que el operador pueda determinar si la prueba cumple los criterios de aceptación establecidos. La prueba de fuga puede considerarse exitosa si todas las variaciones de presión pueden explicarse según los criterios de aceptación establecidos. Es importante notar que, bajo ciertas condiciones, pruebas de fuga en tuberías de gas pueden ser realizadas por observación continua de la línea con equipo de ionización de llama u otro equipo de detección de fugas, después de que la línea ha sido re-presurizada con gas. 5.1.7 Máxima Presión de Prueba Un operador debe considerar lo siguiente al determinar la presión de prueba: a. El máximo esfuerzo de anillo a ser creado dentro del segmento de prueba, (para niveles de presión cerca del SMYS de la tubería, debe considerarse el usar grafico de presión-volumen durante la presurización para monitorear la posible fluencia y para documentar la presurización, vea 6.3). b. La ubicación, elevación y características (diámetro, espesor de la pared, grado y tipo de costura) de cada tipo de tubería y los accesorios de tubería (codos, tees, reducciones) en la sección de prueba. c. La situación, elevación y régimen de presión de los equipos (strainers, venteos, bombas, cierres, etc.) dentro de la sección de prueba. d. La situación, elevación y régimen de presión de componentes (bridas y válvulas) dentro de la sección de prueba. e. Sopesar la necesidad de aumentar la presión de prueba al nivel máximo posible con el riesgo de falla de la prueba o de múltiples fallas. Debe darse consideración, en el proceso de la planificación, al número de fallas de prueba que el operador está dispuesto a tolerar, antes reducir la presión de prueba y el límite de presión de operación final. 5.1.8 Históricos de Ingeniería y Documentación de las Operaciones Antes de realizarse la prueba de presión, los siguientes documentos de ingeniería y de operaciones deben repasarse para asegurarse de que la prueba de presión es apropiada y factible: a. Informes de pruebas hidrostáticas anteriores. b. Fallas del ducto en servicio o fuera de servicio. c. Los resultados de estudios pasados de la inspección en línea (ILI). [Los resultados de ILI anteriores pueden ser útiles para determinar si defectos existentes necesitan ser examinado antes de la prueba. La razón para requerir los resultados recientes de ILI, antes de la prueba de presión, es asegurar que todos los otros tipos de anomalías potenciales (Ej.: corrosión, rayones, abolladuras, etc.) se han descubierto y se han investigado.] d. Los reportes de pruebas de fabricación de las tuberías y accesorios. e. Estudios pasados de protección catódica. f. Mantenimientos previos y registros de inspección. 5.1.9 Características de la Tubería Las siguientes características de la tubería deben establecerse al diseñar la prueba de presión: a. Límites de la sección de prueba y segmentación de la tubería. b. La ubicación de accesorios dentro de la sección de prueba (válvulas, juego de bridas, silletas de perforaciones en caliente, tapones, camisas, parches, etc.). c. La ubicación de los puntos de aislamiento (válvulas) dentro de los límites de la sección de prueba. d. Selección del momento de la prueba (tiempo del día y/o año). e. Ubicación de los dispositivos de medición de presión y temperatura dentro de la sección de prueba. f. Ubicación de la inyección del medio de prueba. g. Ubicación de disposición del medio de prueba. h. Condición del derecho de vía. i. Obstrucciones que impidan el acceso a la tubería. j. Perfil de elevación del segmento de prueba. k. La cantidad de tubería expuesta dentro de la sección de prueba. Particular cuidado debe tenerse para impedir el congelamiento del ducto expuesto durante tiempo frío. Cantidades grandes de ducto expuesto pueden resultar en grandes cambios de presión relacionados con la temperatura, haciendo difícil lograr una prueba estable. l. Identificación de conexiones dentro de la sección de prueba: i. Considerar exponer todos los accesorios roscados, pernados o flanchados dentro del segmento de prueba, antes de esta, para su inspección visual durante la prueba. ii. Considerar reemplazar cualquier empaquetadura dentro de la sección de prueba antes de realizar la prueba de presión. 5.1.10 Presión de Prueba Objeto y Duración de la Prueba de Presión En la determinación de presión de prueba objeto de un segmento de tubería debe tenerse en cuenta lo siguiente: a. Las diferencias de elevación dentro de la sección de prueba. b. Límite de presión de operación actual del segmento de tubería. c. Presiones de pruebas hidrostáticas anteriores (presión de prueba de fabricación, si es conocido). d. Límite de presión que operación deseada para cada punto dentro del segmento de tubería. e. El máximo nivel de esfuerzo permisible del ducto a ser creado por la prueba de presión. f. El ANSI más bajo de las conexiones o accesorios. g. Historial de fallas pasadas (en funcionamiento y durante pruebas de presión). h. Presencia de personas, estructuras o áreas medioambientalmente sensibles dentro de los límites de la sección de prueba que pueden ser impactadas por una falla de prueba. i. Ubicación de las válvulas de seccionamiento. j. Resultados de pasadas inspecciones en línea (ILI) y otras valoraciones. k. Evaluación de datos prueba de fábrica. Al probar a presiones más altas, se eliminarán algunos defectos que sobrevivirían si se prueba a presiones más bajas. La duración de la prueba a la máxima presión de prueba debe diseñarse para minimizar cualquier potencial crecimiento de defectos. La prueba de presión somete al ducto a un alto nivel de esfuerzo con el objetivo de remover, por medio de la falla, cualquier defecto que sea mayor que el tamaño crítico para el nivel de tensión impuesto. Con una relación de presión de prueba aumentada, los defectos supervivientes son más pequeños, el factor de seguridad es mayor, y el tiempo de falla y los intervalos de reevaluación de los defectos dependientes del tiempo son mayores (vea Figura 1). Figure 1 ilustra la relación entre profundidad del defecto (a) dividida por espesor (t) de pared de tubería, longitud del defecto y la presión de prueba para una tubería típica. Las áreas sombreadas representan la población de defectos eliminados por una prueba de presión de esfuerzo (rosada) y una prueba de presión de perforación – spike (verde). Los defectos relativamente más grandes permanecerán después de una prueba de presión de esfuerzo realizada al 90% del SMYS que con una prueba de presión de perforación conducida al 100% SMYS. Los defectos más grandes no tienen que propagarse mucho más en longitud o en profundidad como los defectos más pequeños para alcanzar la longitud/profundidad critica dónde es probable que fallen a 79.2% SMYS (72% SMYS más 10% de sobrepresión del punto fijado de protección). Por ejemplo, la extensión o prolongación del defecto requerida para fallar al 79.2% SMYS (72% SMYS más 10% de sobrepresión del punto fijado de protección ) después de un aprueba de perforación – spike, para un defecto de 6 pulgadas de largo (L= 6 plg) y el 20% de profundidad es ilustrada por las líneas azules que une los puntos "A" y "C" (CA = 7.0 plg.; a/t=0 .2). Esto es 1.66 (CA / BC = 7/4.2 = 1.66) veces la extensión requerida para fallar, a la misma profundidad remanente del defecto, luego de una prueba de presión de esfuerzo. La propagación de profundidad del defecto requerida para el 79.2% SMYS (72% SMYS más 10% de sobrepresión del punto fijado de protección) después de una prueba de presión de perforación –spike para un defecto de 6 pulgadas de longitud y del 20% de profundidad, se ilustra por las líneas rojas que une los puntos "A” y "E“ (AE = 0.26)." Esto es 1.86 (AE / DE = 0.26/0.14 = 1.86) veces el crecimiento requerido para que un defecto, de una misma longitud, pueda fallar al 79.2% SMYS (72% SMYS más 10% de sobrepresión del punto fijado de protección) después de una prueba de esfuerzo. En este caso, el crecimiento del defecto requerido para fallar a 79.2% SMYS (72% SMYS más 10% de sobrepresión del punto fijado de protección) es incrementado de 66% - 86% por la adición de una prueba de presión de perforación (spike) corta a la prueba de presión (prueba de presión de perforación - spike). Principios de mecanismos de fractura se usaron para generar la Figura 1. Deben evaluarse las características de la tubería a ser probada a presión, de esta misma forma, para determinar el beneficio adicional derivado de una prueba de presión de perforación (spike). Deben evitarse pruebas repetidas dentro de la misma sección del ducto ya que el re-tensionamiento de la tubería y de los componentes del ducto puede causar el crecimiento de los defectos a longitudes inesperadas sin fallar. La repetición de pruebas de presión puede llevar a que, a presiones más bajas, se presenten fallas subsecuentes (inversión de presión). Debe haber un equilibrio entre la duración de la prueba, la presión de prueba y la probabilidad de fallas repetidas en oposición a cuántos fallas de prueba está el operador dispuesto a tolerar, antes de reducir la presión de prueba y finalmente, el límite de presión de operación. Figure 1.Impacto de la presión de prueba en el margen de seguridad El operador debe determinar el rango de presión de prueba específico basado en la presión de prueba objeto. El rango de presión de prueba especificado variará, dependiendo del tipo de prueba de presión a realizar y las condiciones de campo. El operador debe establecer la duración de la prueba de presión basada en los códigos aplicables o regulaciones, el tipo de prueba de presión a realizarse y de si el segmento de tubería puede o no examinarse visualmente durante la prueba para encontrar fugas. Cuando la duración requerida de una prueba de presión no aparece listada en los códigos aplicables o regulaciones (como las pruebas de presión para los propósitos de valoración de integridad), la orientación en este RP debe seguirse. 5.1.11 Fallas de la Prueba de Presión El operador debe establecer un plan para proceder ante la posibilidad de una falla de la prueba de presión, que incluya lo siguiente: a. Disponibilidad de equipo, el personal, materiales e inspección requeridos para la reparación y para las actividades de respuesta medioambientales. b. Métodos para conservar las superficies fracturadas en los especímenes de tubería que fallaron para el análisis más detallado. c. La causa de la falla de la prueba debe determinarse por examen de laboratorio, si no se conoce o no es fácilmente evidenciada. 5.1.12 Criterios de Aceptación de la Prueba de Presión Cada operador debe establecer los criterios de aceptación de la prueba de presión para verificar que esta se completó sin evidencia de fuga del medio de prueba (vea 6.7, Criterios de Aceptación de la Prueba de Presión, para orientación adicional). 5.2 MEDIO DE PRUEBA DE PRESIÓN 5.2.1 Consideraciones del Medio de Prueba Cuando se esté considerando el líquido a ser usado como medio de prueba debe tenerse en cuenta lo siguiente: a. Fuente primaria y composición del medio de prueba. b. Necesidad de un inhibidor de corrosión u otro tratamiento (neutralización del PH, etc.) para ser agregado al medio de prueba. c. Los códigos locales y del estado deben verificarse para determinar si hay cualquier permiso y/o requisitos regulatorios para la obtención de una fuente de medio de prueba. d. El volumen de medio de prueba necesario para llenar el segmento a probar, más la contingencia de falla. e. El punto de la inyección del medio de prueba en el segmento a probar. f. La necesidad para el almacenamiento del medio de prueba limpio antes de la prueba de presión, si es requerido. g. La necesidad del uso de biocidas para el segmento de tubería que entra en contacto con el medio de prueba, si es requerido. h. La rata de llenado y la presión del medio de prueba en el segmento a probar. i. La temperatura esperada del medio de prueba, de la atmósfera, del suelo y el período de estabilización de medio de prueba. j. La calidad esperada del medio de prueba, incluso la determinación de la necesidad de filtros y un tiempo de espera para la precipitación de los sólidos. k. Procedimiento de muestreo para asegurar (y para documentar) la calidad del medio de prueba antes de que la sección sea llenada, mientras la sección de prueba se está llenando y antes de la ocurrencia de una falla o la disposición final. l. La necesidad para el almacenamiento de medio de prueba usado antes de la disposición, si es requerido. m. Los códigos locales y estatales deben verificarse para determinar si existen permisos regulatorios y/o requisitos para la disposición del medio de prueba. n. La ubicación y el método de disposición para el medio de prueba. o. Los procedimientos y materiales a ser usados para ayudar en la detección y localización de las fugas, como tintas o gases detectables, si es requerido. 5.2.2 Consideraciones Especiales para Medios de Prueba Diferentes que Agua Una prueba de presión debería realizarse con agua; sin embargo, petróleo líquido que tenga una presión de vapor Reid de menos de 7 libras por pulgada cuadrada absoluto (psia) puede usarse como medio de prueba, si todas las condiciones siguientes se cumplen: a. La tubería o el segmento de tubería a ser probada no es una parte de un ducto o facilidad de tubería costa afuera. b. La tubería o el segmento de ducto a ser probado no se encuentra donde una liberación del medio de prueba pudiera impactar adversamente cualquier área ambientalmente sensible. c. La tubería o el segmento de ducto a ser probado (nominado para funcionar por encima de 275 psig) esta fuera de ciudades y/o áreas altamente pobladas. d. Cada edificio localizado fuera de la facilidad de tubería del operador, pero dentro de 300 pies (92 m) de la tubería o segmento de ducto a ser probado, es desocupado si la presión de prueba es igual o mayor a una presión que produzca un esfuerzo de anillo de 50% del SMYS. e. La tubería o el segmento de ducto a ser probado es mantenido bajo vigilancia por personal del sistema, equipado con radios portátiles o equipo similar para proporcionar continua comunicación con la persona a cargo. f. El equipo y personal de respuesta a contingencia disponible para la limpieza de derrames son estratégicamente puestos cerca de la tubería o segmento de ducto a ser probado. g. Los procedimientos de prueba cumplen gubernamentales locales, estatales y federales. todas las regulaciones 5.3 MATERIALES Y EQUIPOS DE PRUEBA DE PRESION El equipo para una prueba de presión debe seleccionarse cuidadosamente y estar habilitado para su uso. El equipo de medición debe ser apropiado para las presiones esperadas durante la prueba de presión. El equipo siguiente puede requerirse para una prueba de presión: a. Una bomba del alto caudal y tuberías asociada para llenar la línea, que proporcione una presión adecuada para superar la cabeza estática, mantener una velocidad suficiente para mover los marranos desplazadores y cualquier mugre en la tubería, y asegurar el flujo turbulento en la tubería en orden a minimizar la interface entre el medio de prueba y cualquier líquido peligroso en la tubería. b. Un filtro en la línea de suministro del medio de prueba que asegure su limpieza. c. Una bomba inyección que introduzca los inhibidores de corrosión, el colorante o gas de detección de fugas u otro químico en el segmento a ser probado, si su uso se desea. d. Un contador o turbina para medir el llenado de la línea o un medio comparable de medición. e. Una bomba de desplazamiento positivo, velocidad variable, que presurice la línea a un nivel conveniente o apropiado que cumpla o exceda la presión de prueba especificada. La bomba debe tener un volumen conocido por golpe (stroke) y debe equiparse con un contador de golpes. (Una bomba de velocidad constante, con un control de rata de flujo variable, puede usarse en lugar de la anterior, si el medio de prueba líquido inyectado en la tubería es medido durante la presurización.) f. El equipo usado para la medida del volumen durante la presurización debe tener una precisión mejor que el 1% del volumen agregado con una sensibilidad de 0.1% del volumen calculado del líquido agregado, después de que la línea está llena, para producir la presión de prueba requerida en la sección a probar. g. Una válvula de alivio puede requerirse para impedir la sobrepresión del segmento de prueba mientras se está llenando con el medio de prueba, durante la presurización y durante la prueba. h. Un tanque portátil o carrotanque en que el exceso el medio de prueba pueda descargarse y desde el cual volúmenes puedan ser drenados. i. Un dispositivo de visualización y censado que tenga el rango de presión y divisiones de incremento necesarias para indicar la presión de prueba esperada. j. Un probador del peso-muerto o un dispositivo de censo de la presión equivalente que sea capaz de medir en incrementos de menos de o igual a un (1) psig (6.7 kPa). El dispositivo debe tener un certificado de calibración que no tenga más de un año al inicio de la prueba. k. Un dispositivo de medida de presión, de registro continuo (como una grafica de registro), que proporciona un registro permanente de presión contra tiempo. Este dispositivo debe calibrarse inmediatamente antes de cada uso con el probador del peso-muerto. l. Un instrumento de visualización y censado de la temperatura del medio de prueba, apropiadamente calibrado a un rango conveniente para la temperatura esperada de la prueba. La precisión del instrumento de la prueba deberá estar dentro de 1°F de la temperatura real. La sensibilidad del instrumento de temperatura debe estar dentro de 0.1°F. m. Un dispositivo de medida de temperatura, de registro continuo, que proporcione un registro permanente de la temperatura del medio de prueba contra el tiempo. Este dispositivo debe calibrarse inmediatamente antes de cada uso con un termómetro certificado. n. Un instrumento de visualización y censado de la temperatura ambiente que este apropiadamente calibrado a un rango conveniente para la temperatura ambiente esperada. o. Un dispositivo de medida de temperatura, de registro continuo, que proporcione un registro permanente de la temperatura ambiente contra el tiempo. p. Facilidades para proteger toda la instrumentación del clima extremo. q. Sistemas electrónicos de registro y monitoreo de presión / temperatura que ayudan en el análisis de los datos de prueba. Tales sistemas pueden ser usados en lugar de los componentes listados arriba, con tal de que los sensores de presión individuales, incluidos en el sistema, tengan un nivel de sensibilidad y pueda ser calibrado en campo de una manera similar a los instrumentos listados anteriormente. r. Los marranos, raspadores, esferas y dispositivos similares que limpian el segmento de prueba y facilitan la remoción del aire, líquidos peligrosos o gas de la línea durante la operación de llenado y los dispositivos apropiados similares para la remoción y desplazamiento del medio de prueba. t. El equipo, materiales y fluidos que se necesitan para introducir y desplazar el medio de prueba de los segmentos a probar. u. Equipo de comunicación que sea adecuado para coordinar las actividades de la prueba. v. Equipo para aislar los segmentos de la línea para la determinación de la fuga y facilitar la reparación. w. Tubos de reemplazo, válvulas, empaquetaduras, etc., que puedan usarse para reemplazar aquéllos que pueden fallar durante la prueba de presión. x. Equipo de muestreo del medio de prueba. y. Camión de vacío para recuperar los derrames del medio de prueba por rupturas o fugas (si se exceden límites medioambientales permitidos). z. Equipo de filtración para disposición del medio de prueba. aa. Equipo de la excavación para exponer los sitios de falla. bb. Los letreros apropiados para los camiones del vacío y tanques usados para almacenar el medio de prueba o producto. c.c. Información u hojas de datos de producto para todos los químicos usados o colectados durante la prueba. dd. Equipo detector gas / oxígeno. ee. Mallas o correas de puesta a tierra para electricidad estática. ff. Material de contención del medio de prueba (barreras de derramames, almohadillas absorbentes, platos destiladores, etc.). gg. Patrullaje aéreo del segmento de prueba del ducto para ayudar a localizar las posibles situaciones de falla. hh. Equipos de seguimiento a marranos usados para el desplazamiento del gas ,producto o medio de prueba. ii. Conexiones para todas las mangueras temporales y tuberías. ADVERTENCIA: Si los tapones de congelamiento se usan para aislar los segmentos de la línea, técnicas de manejo especiales deben usarse para garantizar la seguridad del personal. Debe darse consideración al examen del no-destructivo para defectos, dureza y la temperatura de transición dúctil-afrágil al seleccionar la junta para el congelamiento. 5.4 UBICACIÓN Y USO DEL EQUIPO MEDICION DE LA PRUEBA Cambios de volumen en la sección de prueba son sensibles a los efectos de temperatura. Con las alzas o caídas de la temperatura, ocurrirán los correspondientes cambios en la presión y el volumen. Esta relación exige que la medida de presión y temperatura sea precisa y representativa de la sección de prueba. La presión de prueba puede medirse y determinarse para la sección de prueba con un grado alto de certeza. El uso de instrumentación apropiada en múltiples puntos de medición o un perfil de elevación junto con un punto de medición proporciona una representación exacta de las presiones de prueba a lo largo de la tubería. Al contrario de la presión, la temperatura es potencialmente más difícil determinar y lleva con él un componente de incertidumbre. Esto se ve rápidamente claro para secciones de prueba largas, dónde las profundidades de enterramiento varían y múltiple ambientes de suelo pueden encontrarse llevando a variaciones de temperatura dentro de la sección de prueba. La temperatura precisa del medio de prueba y de la tubería a lo largo de la sección de prueba no puede conocerse. No es práctico medir cada ubicación donde pueda existir una diferencia de temperatura. Sin embargo, deben evaluarse el número y ubicación de puntos de medida de temperatura y ser cuidadosamente seleccionados para caracterizar adecuadamente la sección de prueba. También es importante permitir la estabilización de la temperatura del medio de prueba antes de que la prueba de presión se inicie. La instrumentación debe ser proporcionada con las necesidades de medición de la presión y la temperatura que miden los instrumentos. Un grado de incertidumbre existirá debido al número y exactitud de la instrumentación y esta incertidumbre debe ser tenida en cuenta al establecer los criterios de aceptación. 6 Aplicación de la Prueba de Presión El operador debe desarrollar un procedimiento de prueba, para el sitio específico, que incluya información detallada con respecto a las presiones de prueba y la duración de la prueba de presión. Este procedimiento puede ser una combinación de esta sección del RP y las prácticas estándares del operador y un "plan de prueba” típico que detalle lo específico para el sistema de tubería a probarse. 6.1 CALIFICACIÓN DEL CONTRATISTA Y PERSONAL OPERADOR Las calificaciones del contratista y del personal del operador para dirigir las pruebas de presión variarán basados en requisitos de la certificación por regulación, código o normas y procedimientos del operador. El personal del operador y contratistas involucrados con el diseño, la planeación, dirección, o la aprobación de una prueba de presión debe calificarse por entrenamiento y experiencia. Cada operador es responsable para establecer estas calificaciones. En la determinación de las calificaciones, los siguientes factores deberían considerarse: a. Ejecución de cálculos aplicables e interpretación de datos de prueba y resultados. b. Conocimiento de requisitos del código y regulaciones. c. Los requisitos de calificación de la autoridad gobernante para dirigir o dar testimonio de la prueba. d. Requerimientos gubernamentales o del operador para certificar los resultados de la prueba. e. Familiaridad con los equipos y estructuración de la prueba de presión. f. Familiaridad con los procedimientos de prueba. 6.2 LIMPIEZA Y LLANADO DE LA LINEA La operación de llenado de la línea normalmente cumple varias funciones, tal como la limpieza de la línea, desplazamiento del producto y la introducción del medio de prueba necesario en el segmento a probar. Debe notarse, que normalmente las operaciones de marraneo no quitará todos los hidrocarburos del segmento del ducto. El producto residual, gases o vapores pueden permanecer en el segmento de prueba. Debe considerarse realizar un desplazamiento de nitrógeno delante del medio de prueba, sobre todo si trabajo adicional será realizado en la tubería antes de la prueba. Antes de la operación real de llenado de línea, debería considerase correr un marrano de dimensionamiento, calibrador o herramienta de deformación en un esfuerzo por identifique cualquier anormalidad geométrica que puede existir en la línea antes de la prueba. Adicionalmente, debe considerarse la ejecución de un tren de limpieza con marranos para remover sedimentos, parafinas, y así adelante, de esos segmentos de tubería que no están bajo un programa de marraneo normal. Muchas de aquellas preocupaciones de seguridad en 6.8, Descompresión, Desplazamiento y Disposición del Medio de Prueba, también aplican al uso de tubería temporal y acoples en el proceso de llenando y limpieza. La tubería temporal debe fijarse apropiada y adecuadamente asegurada de movimientos. Los acoplamientos de la tubería deben tener dispositivos de seguridad o restricciones para limitar el movimiento debido a una inesperada separación de la tubería. Marranos o esferas normalmente se insertan para separar el medio de prueba del contenido en el resto de la tubería. Los localizadores pueden ser insertados en los marranos para rastrearlos durante el proceso de llenado y asegurar que los marranos están en la ubicación correcta. La bomba de llenado debería dimensionarse de tal forma que los marranos puedan viajar a una velocidad que mantengan un buen sello en la tubería. Esto reducirá el riesgo de introducir aire u otras mezclas compresibles detrás de los marranos. Aire o mezclas compresibles en el agua de prueba pueden ocurrir cuando la tubería está vacía o llena con un gas inerte o una mezcla de gas antes del llenado de la línea. Un mínimo de 2 a 3 mph es un punto de partida sugerido para la velocidad de los marranos. Las velocidades altas pueden causar un excesivo desgaste de los marranos y pueden causar el desplazamiento del producto, aire o mezcla de gas mezclándose con el medio de prueba. A menos que el llenado de la línea esté ocurriendo con alguna forma de contrapresión, como con marranos que van delante y cuestas, el peso de la columna de fluido podría hacer que el marrano viaje más rápidamente que el llenado de la línea, permitiendo el pase de producto, aire o gas detrás del marrano. Debe determinarse la calidad y procedencia del agua de prueba. Agua que contenga sedimentos, niveles de pH no neutros o alta salinidad puede ser perjudicial para la tubería, las válvulas y el equipo y no debe usarse a menos que sea filtrada o tratada. El posible efecto nocivo de aditivos o inhibidores de corrosión en el procesamiento del gas o los líquidos peligrosos a ser transportados debería investigarse. Un medidor de flujo debería ponerse en la línea para supervisar y mantener la rata de llenado planeada. El medidor permitirá al personal de la prueba hacer los ajustes necesarios, como desarrollar las graficas de presión y la caída de la rata de llenado, como el progreso del empaquetado de la línea. También ayudará a comparar el volumen de llenado real con el volumen de llenado calculado. En menor grado, el nivel del tanque o equipos de medición del tanque también puede usarse para este propósito. Deben ventearse el aire y mezclas de gas durante el proceso de llenado para minimizar el tiempo de estabilización de presión de línea. Adicionalmente, el aire o los gases en el medio de prueba pueden afectar la sensibilidad de la prueba de presión de fugas. Pueden establecerse límites para la cantidad de aíre atrapado. La cantidad de aire atrapado o residual en la sección de prueba puede determinarse mediante la preparación de una grafica de presión-volumen. La porción no lineal de la grafica representa el aire residual al comienzo de la presurización de la tubería como se muestra en la Figure 2. Generalmente, la cantidad total de aire residual debería ser menor del 0.2% del volumen de la sección de prueba; por otra parte el aire puede enmascarar cambios de presión causados por una pérdida de volumen. Cuando la cantidad de aire sea significativa y pudiera afectar la exactitud de la prueba, el volumen de aire debería determinarse y considerarse durante la evaluación de los resultados de la prueba. Debería registrarse la temperatura del agua de llenado al momento de introducirla en la tubería. Esto ayudará en la determinación de la estabilidad de temperatura de la línea. Adicionalmente, también deberían registrarse las ratas de flujo y presiones o ser monitoreadas para proteger la tubería de una situación de sobrepresión. Figura 2. Grafica de Presión - Volumen con aire residual Un tanque portátil se usa para constituir la diferencia entre el suministro de agua real y las bombas de llenado de alto volumen. Esto puede no ser necesario si las bombas de llenado tienen un suministro directo, como el de un río. Si es posible, segmentos desenterrados deberían taparse antes de la presurización inicial. El sensor en cada dispositivo de registro de temperatura debería instalarse de manera que esté en contacto con la tubería en un punto dónde este tenga una cubierta normal. Adicionalmente, debería estar a una distancia suficientemente lejana del punto inyección para que el efecto, del ducto expuesto y la ejecución de la(s) inyección(es), en la temperatura se minimicen. Debería apisonarse el relleno alrededor del sensor del dispositivo de registro de temperatura. Aislamiento, si es apropiado, debería usarse en las tuberías capilares del registrador de temperatura, y el registrador de temperatura debería instalarse en una caja aislada. Bombas centrífugas grandes y los tanques del almacenamiento afectarán la temperatura del medio de prueba. La temperatura de la línea enterrada debería registrarse hasta que la prueba de presión se complete. 6.3 PRESURIZACIÓN INICIAL ¡Tenga presente la seguridad en todo momento! Un ducto mantenido a presión alta es potencialmente peligroso. Las pautas de seguridad establecidas deben seguirse en todo momento. Personal que dirige la prueba debe mantener vigilancia continua sobre la operación para asegurar que se controla cuidadosamente. El personal de la prueba debe localizarse a una distancia segura de la sección a probar. La tubería provisional y los cabezales de prueba deben ser asegurados adecuadamente antes de que se comience el proceso presurización. La presurización inicial de la sección de tubería a ser probada empieza una vez que el segmento está lleno de fluido y se han tomado las medidas apropiadas para ventear todo el aire o al nivel necesario; en otros términos, el segmento de tubería esta empaquetado. La presurización involucra llevar la sección de tubería a ser probada desde la presión estática, después del proceso de llenado, hasta la presión de prueba deseada. La presurización inicial de la sección debe ocurrir a una rata controlada para evitar sobrepresiones en la tubería. El procedimiento de prueba para el sitio específico debe determinar la rata de presurización hasta alcanzar la presión de prueba establecida (la rata de presurización normalmente es 10 psig / min o menor). Deben verificarse las conexiones de la tubería periódicamente para determinar las fugas durante el proceso de presurización. La rata de flujo debe monitorearse y registrarse para preparar la gráfica de presión vs volumen, si es aplicable. Cálculos que indique la cantidad del medio de prueba que se requiere, para subir la presión desde la presión de llenado a la presión de prueba, deberían hacerse antes de la prueba de presión y estar disponible para el personal de la prueba. Esta información ayuda en la decisión del apretado del segmento y ayuda en la determinación, de la grafica de presión vs volumen, de si han ocurrido fugas o de si la tubería ha cedido. Si se determina que se encuentra atrapado aire en la tubería, puede ser necesario adicionar orificios o perforaciones en los puntos más elevados en orden a ventear el aire de la tubería. El procedimiento de prueba, para el sitio específico, debe definir cuándo comenzar el método del doble golpe, que es normalmente usado para determinar la ocurrencia del cedido de la tubería. El doble golpe ocurre a la presión dónde el número de golpes de la bomba, para el incremento de levantamiento de presión, se vuelve dos veces el número de golpes requeridos para el mismo incremento de levantamiento de presión requerido durante la porción rectilínea del grafico de presión vs volumen, antes de que cualquier desviación ocurra. El grafico rectilíneo de golpes de la bomba, por el incremento de levantamiento de presión, normalmente debe comenzarse antes de que sea alcanzado el 75% de la presión designada. [Para una descripción más detallada de este método, vea ASME B31.8, Apéndice N, Párrafo N5 (c) (2).] Cuando se alcanza del 80% al 90% de la presión de prueba designada, la rata de presurización debe reducirse, sobre todo cuando la presión esta a, o cerca del, 100% de la presión de prueba designada. Antes de iniciar la prueba, puede ser deseable tener un período de estabilización de la temperatura y la presión. Una vez que la presión de prueba deseada se consigue, el equipo de presurización debe detenerse y aislarse de la sección de prueba. Nota: Las graficas o chartas de presión, sensores y despliegues sólo muestran una aproximación de la presión real. Las cartas proporcionan evidencia de la continuidad de la prueba. El probador o verificador del peso muerto o el equipo electrónico proporciona la presión real a ser registrada. 6.4 EL PERÍODO DE PRUEBA Cuando la presión de prueba se alcanza, la presurización debe cesar y todas las válvulas y conexiones a la línea deben inspeccionarse para determinar fugas. Después de inspeccionar para encontrar fugas, el personal de la prueba debe verificar que la presión de prueba especificada se mantiene. Pueden ocurrir altibajos transitorios de presión durante el proceso de presurización y aire residual puede entrar en la solución. Un período de estabilización de temperatura puede requerirse antes del inicio de la prueba. El tiempo requerido para la estabilización termal es dependiente de la temperatura del medio de prueba en el momento del llenado de la línea, de la capacidad de calor del medio de prueba, del diámetro de la cañería, de la profundidad de enterramiento de la tubería, y de la temperatura del suelo. El período de prueba empezará después de que la temperatura del medio de prueba, la temperatura de la tubería, y la temperatura del suelo se ha estabilizado. Cuando este proceso de estabilización se ha completado, la bomba de inyección debe aislarse de la sección de prueba. Debe estipularse la duración procedimiento establecido para B31.4, ASME B31.8, cualquier autoridad jurisdiccional y/o los operador. del período de la prueba de presión en el el sitio específico y estar en acuerdo con ASME regulación de la agencia gubernamental con procedimientos de prueba establecidos por el Deben supervisarse la presión y temperatura continuamente durante la prueba y todas las lecturas de presión y temperatura deben registrarse. Deben hacerse comparaciones del verificador de peso-muerto con lecturas del registrador de presión al principio de la prueba, periódicamente durante la prueba y al final de la prueba. Los resultados de las verificaciones del probador del peso-muerto y las lecturas de temperatura deben anotarse en los registros de presión y temperatura para los intervalos predeterminados durante la prueba de presión. Normalmente, los datos de temperatura y presión se graban cada 1/2 hora a lo largo de la prueba. Los cambios del tiempo, como el desarrollo de lluvia o nubes, que podrían afectar la presión y la temperatura, deben documentarse en el registro de la prueba. El volumen o presión de cualquier medio de prueba agregado o sustraído debe documentarse en el registro de la prueba, así como la temperatura y presión en ese momento, y debe considerarse en la valoración de los resultados de la prueba de presión. Es obligatorio, para cualquier prueba de presión de ducto que no pueda ser 100% verificado visualmente para fugas, que cualquier volumen del medio de prueba, agregado o sustraído, sea medido para determinar si la prueba de presión se ha completado sin evidencia de fugas. Los cambios graduales o menores de presión durante la prueba pueden ser el resultado de aire residual en el segmento, efectos de temperatura o fugas a través de conexiones sueltas. Extender la duración de la prueba puede ser necesario para demostrar que dicho aire y los efectos de temperatura fueron considerados. 6.5 FALLAS DE LA PRUEBA DE PRESIÓN El procedimiento de prueba para el sitio específico debe enunciar los métodos preferidos para localizar fugas o fallas. El operador puede escoger sobrevolar, recorrer en carro y/o caminar el derecho de vía de la tubería para verificar visualmente la evidencia de fugas durante la prueba de presión. El operador debe desarrollar los planes de contingencia para localizar las fugas grandes y pequeñas en áreas de terreno difícil o en caso de tiempo inclemente. Una inspección visual normalmente realizada en todos los ensambles fabricados. Las tuberías, válvulas, accesorios, y componentes de prueba que fallen durante una prueba de presión deben investigarse para determinar la causa y minimizar la posibilidad de una recurrencia. Cualquiera fuga o falla de la tubería debe documentarse apropiadamente en el informe de la prueba, según lo establecido en la sección 7, Registros de la Prueba de Presión y Dibujos, de este documento. La documentación apropiada será vital para las investigaciones subsecuentes y las actividades posteriores. El modo o manera de falla será de importancia y guiará cualquier acción subsecuente tomada por el operador. a. Si una ruptura o una fuga sustancial ocurre, la prueba debe detenerse para determinar la causa y tomar las acciones necesarias para reparar la causa de la fuga o el área de falla. Si es posible, la causa de la falla debe entenderse antes de proceder con las reparaciones y con la re-presurización del segmento de prueba. Los resultados iníciales pueden indicar que deben hacerse cambios a la presión de prueba o a los procedimientos de prueba. Deben conservarse los tubos u otros componentes que hayan fallado para un examen más extenso y para el análisis de falla si fuera necesario. Una vez hecha la reparación la prueba debe reiniciarse con un nuevo período de sostenimiento. b. Si ocurre una fuga pequeña, la presión debe reducirse a un nivel apropiado mientras se está localizando la fuga. Después de las reparaciones, la prueba debe reiniciarse con un nuevo período de sostenimiento para la prueba de esfuerzo (para las tuberías líquidas) o la prueba de fuga. Para una prueba de esfuerzo (solo para las tuberías de gas) o prueba de perforación (spike), la prueba puede continuarse si la bomba de inyección es capaz de mantener la presión de prueba durante el período de la prueba. Si se descubren fugas, la línea debe despresurizarse y hacerse las reparaciones temporales o permanentes. La línea puede ser re-presurizada una vez se hagan las reparaciones. Pueden usarse reparaciones temporales para la prueba si es permitido por los procedimientos de la compañía. Las reparaciones permanentes deben realizarse antes de empezar o retornar la tubería al servicio. El operador debe confirmar que no hay evidencia alguna de goteras ejecutando una prueba de fuga adicional o realizando una medición de fugas. 6.6 BUSQUEDA DE LAS FUGAS Localizar las fugas puede ser un proceso difícil y exigir mucho tiempo. Diferentes métodos y técnicas pueden usarse para mejorar la habilidad del operador en encontrar las fugas durante una prueba de presión, incluido lo siguiente: a. Seccionando o segmentando la tubería y supervisando la presión de cada sección. Cerrando las válvulas de seccionamiento de la línea, se aísla la tubería en segmentos más pequeños. Los tapones de congelamiento también pueden usarse para aislar secciones de tubería para su evaluación. b. Pueden usarse tintes en el agua de prueba para mejorar la indicación visual del área de la fuga. c. Un equipo de monitoreo acústico puede emplearse para estrechar el área de búsqueda. d. Odorantes o trazadores introducidos en el medio de prueba durante el proceso de llenado le permitirán al operador detectar las fugas con equipos de censado. 6.7 CRITERIOS DE ACEPTACIÓN DE LA PRUEBA DE PRESION Deben establecerse los criterios de aceptación de la prueba de presión antes de conducirla. El gobierno o entidades con autoridad jurisdiccional pueden establecer criterios de aceptación adicionales por regla o regulación. 6.7.1 Prueba de Esfuerzo y de Perforación (spike) Una prueba de presión de esfuerzo o la prueba de presión de perforación (spike) es aceptable si la presión de prueba puede mantenerse para el período de prueba. La evidencia de una fuga no invalida la prueba. Si la presión de prueba no puede mantenerse a lo largo de la sección que se está evaluando, los componentes dañados deben repararse y la prueba repetida. 6.7.2 Prueba de fuga Un cambio de presión se relaciona directamente a un cambio de volumen en la sección de prueba. El cambio en volumen puede ser el resultado de una fuga, un cambio de temperatura, los efectos del aire, o una combinación de estos factores. Las variaciones en la presión durante una prueba de fuga son aceptables si puede demostrarse que los cambios son causados por factores distintos a una fuga. La diferencia de volumen entre el principio y el fin del período de prueba debe determinarse. Las diferencias de volumen son atribuibles a cuatro factores como sigue: a. Inyecciones y drenajes. b. Cambios en el volumen calculado debido a los cambios de temperatura. c. Aíre o gases disueltos en el medio de prueba. d. Medio de prueba liberado a través de una válvula de alivio. Aire o gases atrapados entrarán lentamente en la solución. Cantidades pequeñas de aire no afectarán significativamente los resultados de la prueba. Volúmenes grandes de aire puede afectar los resultados de la prueba y debe considerarse en la evaluación de diferencias de volumen. Cambios en volumen debido a la temperatura y presión deben ser determinados por el uso de cálculos apropiados. Un juego de cálculos que proporcione las correcciones de volumen para responder a los cambios de temperatura y de presión que ocurrieron durante el período de prueba (inicio y parada) debe desarrollarse o adoptarse. El efecto de temperatura varía con el diámetro de la tubería, la relación D/t (diámetro externo de la tubería/espesor de la pared), el volumen de aire residual y el líquido de prueba. No es necesario el uso de cálculos experimentales para evaluar las desviaciones de volumen cuando los componentes probados son inspeccionados visualmente y verificados para fuga. Deben explicarse pérdidas de volumen por encima de la incertidumbre de exactitud de la medida. Las pérdidas inexplicadas indican fugas desconocidas o fugas en la sección de prueba. En la prueba de esfuerzo y/o en la prueba de fuga, para tuberías de transporte de líquidos, no se permiten fugas no halladas durante todo el período de prueba. Aunque los códigos o regulaciones puedan permitir la continuación o aceptación de una prueba de presión con una posible fuga, los operadores deben esforzarse por una prueba libre de fugas. La habilidad para identificar fugas con confianza, en contraste con la incertidumbre de exactitud de la medida, es la base fundamental del criterio de aceptación de la prueba de fuga. Una diferencia de volumen que no tenga explicación racional o analítica alguna, suficientemente considerada para las variaciones, indican la posibilidad de una fuga. Al extender el período de prueba, se puede aumentar la sensibilidad de la fuga. Además de tomar en cuenta al volumen, otros factores también pueden ser considerados en la determinación de la validez de una prueba de presión. Pueden usarse la tendencia de correlación entre los cambios de temperatura y presión. Estos cambios pueden ser evaluados mediante el trazado, en el tiempo, de la presión y la temperatura. La observación, la experiencia y el juicio de ingeniería también pueden emplearse para determinar aceptabilidad de la prueba. Generalmente, más de un factor se usa para evaluar y determinar aceptabilidad de una prueba de presión. La aplicación de principios de ingeniería y la evaluación analítica de todos los datos de la prueba son necesarias para determinar la aceptabilidad de una prueba de presión. 6.7.3 Aseguramiento de la Calidad Los datos de la prueba de presión deben ser evaluados mediante el uso de criterios de aceptación establecidos por el operador. Estos criterios deben estar de acuerdo con los códigos apropiados y con los requisitos regulatorios. Debe emplearse personal calificado para determinar la aceptación. El operador debe establecer los requisitos para la calificación de las personas que determinan la aceptabilidad de pruebas de presión. 6.8 DESPRESURIZACION, DESPLAZAMIENTO Y DISPOSICIÓN DEL MEDIO DE PRUEBA Como parte del procedimiento, del sitio específico, para remover el medio de prueba de la sección a verificar, las ratas de liberación del medio de prueba, la velocidad y las fuerzas hidrodinámicas deben ser consideradas en el diseño del sistema de remoción del medio de prueba y el potencial impacto medioambiental causados por la erosión, desagüe e inundación. Deben fijarse curvas apropiadas de remoción del medio de prueba y que sea compatible con las presiones de servicio esperadas durante la remoción del medio de prueba. Variaciones significativas y súbitas en presión ocurren a menudo dentro de la tubería principal y las líneas provisionales de remoción del medio de prueba. Estas variaciones pueden ser causadas por cambios en velocidad del marrano cuando atraviesa curvaturas en la tubería o cambios en el marrano y la velocidad del medio de prueba debido a cambios en la elevación de la tubería. El aíre comprimido, el nitrógeno u otros gases que escapan alrededor del marrano puede combinarse con aire presente en la tubería principal en puntos altos de la tubería, pueden también crear una fuente de energía guardada dentro de la tubería principal. Estos súbitos cambios de presión producen sobrepresiones que se transfieren de la tubería principal a la línea temporal de remoción del medio de prueba. Esto puede producir el desplazamiento de la línea temporal de remoción del medio de prueba, a tal punto que, las presiones de trabajo pueden excederse fácilmente y su capacidad de doblamiento, o cuando el múltiple completo de remoción del medio de prueba se diseña inadecuadamente para las tensiones que pueden imponerse mientras se está removiendo el medio de prueba. Ver consideraciones de seguridad adicionales listadas en 6.2 de este documento. Una vez concluida la prueba, la despresurización debe seguir el plan de control esbozado como parte del procedimiento de prueba de presión. El plan del control debe indicar el número de sitios para despresurizar. Los puntos de liberación deben supervisarse. Cuando se usa agua como medio de prueba, debe disponerse de acuerdo con todas las regulaciones medioambientales aplicables. También debe ser analizada, filtrada y/o tratada para cumplir con las condiciones del permiso de vertimiento o las regulaciones aplicables. Antes del vertimiento, el agua debe estar libre de sólidos, ácidos, aceites y otros productos perjudiciales para el ambiente. El medio de prueba también puede necesitar almacenarse para tratamiento antes de su disposición. Una vez despresurizada la línea, el medio de prueba puede desplazarse con petróleo líquido, aire o gas inerte. El medio de prueba puede ser desplazado con esferas, escobillas de goma, u otros dispositivos de marraneo. La calidad del producto o los requisitos de control de corrosión interna pueden requerir que un régimen de secado de la tubería se realice después de que el medio de prueba sea desplazado. Agua libre, si usó como el medio de prueba, puede ser removida de la tubería por múltiples corridas de marranos propulsados por aíre comprimido si la tubería está libre de gas o no contiene vapores residuales de hidrocarburo. El nitrógeno se recomienda si la línea no está libre de gas o contiene vapores residuales de hidrocarburo, lo que puede pasar si la tubería estuvo en servicio de gas o de líquidos peligrosos antes de la prueba de presión. Si se usa aire o gas inerte, también debe darse consideración a la cantidad de energía acumulada en el gas comprimido. Cuando es usada como medio de prueba, debe removerse el agua de los cuerpos de las válvulas, de las piernas muertas, drenajes, cabezales, prefabricados y otras partes de la tubería dónde el drenado normal no es eficaz. Cuando la tubería ha sido drenada, la operación de secado puede comenzar si se requiere. Adicionalmente, un tren de biocida puede usarse para minimizar el crecimiento de bacterias antes del secado o de retornar al servicio la línea. 6.9 OPERACIONES DE SECADO Las tuberías pueden requerir secado debido a las limitaciones de humedad en las características técnicas del producto. Compresores de aíre con un enfriador puede usarse para quitar la mayoría de la humedad del aire y reducir las temperaturas del aíre. Estropajos o esponjas de espuma se usan normalmente, a intervalos periódicos, para mantener bajo el punto del rocío para cumplir cualquier requisito del operador. Nitrógeno seco puede usarse para completar el proceso secado para cumplir requisitos de bajo punto de rocío. Metanol también puede usarse para ayudar en el proceso de secado y puede separarse o ser removido por medio de filtros de carbón de leña. Cuando el punto del rocío apropiado se alcanza, la tubería debe aislarse para conservar su condición hasta que sea retornada al servicio. 7 Registros de la Prueba de Presión y Dibujos Según los procedimientos de la compañía, los códigos y las regulaciones aplicables, los registros de la prueba de presión pueden usarse para demostrar el límite de presión de operación de un punto discreto dentro del sistema de tubería y/o demostrar el cumplimiento de los requerimientos de administración de integridad de la tubería. Como resultado, cada operador debe conservar los registros de la prueba de presión durante la vida útil de la tubería. 7.1 REGISTRO DE LA PRUEBA DE PRESIÓN Los requerimientos de custodia de los registros de la prueba de presión pueden diferir dependiendo del tipo de facilidad probada y del propósito de la prueba de presión (P e.j. : un dibujo del perfil de un ensamble de fabrica o prefabricado puede no ser necesario). Los registros de la prueba de presión deben incluir la información siguiente: a. Nombre de la compañía del operador. b. Nombre del contratista de la prueba de presión (si aplica). c. Boceto o dibujo del ducto o tubería que se prueba (especialmente para tuberías de la estación). d. Dibujo del perfil del ducto o tubería que se prueba (sobre todo para los segmentos de línea). e. Nombre, número de la línea o descripción del ducto o tubería probada. f. Los diámetros de la tubería en el segmento de prueba. g. El espesor(es) de la pared de la tubería en el segmento de prueba. h. Grado o SMYS de la tubería en el segmento de prueba. i. ANSI de los componentes de la tubería aplicables en el segmento de prueba. j. La ubicación y elevación de los extremos del segmento de prueba. k. La ubicación y elevación del equipo de registro de la prueba de presión. l. Descripción del medio de prueba. m. Fuente o procedencia del medio de prueba. n. La descripción de cualquier aditivo inyectado en el medio de prueba. o. Descripción del equipo / aparato de la prueba de presión. p. Números de serie del equipo / aparato de la prueba de presión. q. Las certificaciones y datos de la calibración para el equipo / aparato de prueba de presión. r. La fecha y hora del inicio de la prueba de presión. s. La fecha y hora del fin de la prueba de presión. t. Duración de cada porción de la prueba de presión. u. Plano rectilíneo de golpes de la bomba por el incremento de levantamiento de presión durante la presurización. v. Mapa o gráfica continua que muestre la presión de prueba contra tiempo. w. Registro de presión de prueba contra tiempo. x. La presión de prueba mínima y su ubicación en el segmento de prueba. y. La presión de prueba máxima y su ubicación en el segmento de prueba. z. La descripción física y ubicación del componente limitante de presión en el segmento de prueba. aa. Explicación de cualquier discontinuidad de presión. bb. La descripción y volumen de cualquier re-presurización y/o drenaje. c.c. Mapa o gráfica continua que muestre la temperatura de la tubería o del medio de prueba contra tiempo. dd. Registro de temperatura de la tubería o del medio de prueba contra tiempo. ee. Mapa o gráfica continua que muestre la temperatura ambiente contra tiempo. ff. Registro de la temperatura ambiente contra tiempo. gg. La descripción del clima durante la prueba (incluido cualquier cambio). hh. Cálculos de los criterios de aceptación de la prueba de presión. ii. El nombre, firma y título de la persona responsable por realizar la prueba de presión. jj. El nombre, firma y título del testigo de la compañía del operador. kk. El nombre, firma y título de personal que certifica / aprueba la prueba de presión (incluyendo el sello o estampe de aprobación, si es requerido). ll. Información de fugas o fallas incluyendo la ubicación, descripción, causa (si es conocida), método de reparación, y disposición de la tubería o componentes fallados. mm. Otros registros que sean determinados por el operador o requeridos por regulación o ley. 7.2 DIBUJOS O PLANOS DE LA PRUEBA DE PRESIÓN Cuando se desarrollan y se usan planos y dibujos del perfil, la información siguiente debe identificarse en los dibujos en el formato designado por al operador (e.j.: poste de kilometraje, as-built estación de medición, coordenadas XY, etc.): a. Nombre, el número de la línea y/o descripción física de la tubería probada. b. Descripción del segmento de prueba y el número del segmento de prueba (si aplica). c. Longitud total del segmento de prueba. d. Descripción de la ubicación física de cada extremo de prueba de presión. e. Elevación de cada extremo de prueba de presión. f. Descripción de la ubicación física del equipo de registro de presión. g. Elevación del equipo de registro de presión. h. La descripción de la ubicación física del punto más alto de la tubería en el segmento de prueba. i. La altura del punto más alto de la tubería en el segmento de prueba. j. La descripción de la ubicación física del punto más bajo de la tubería en el segmento de prueba. k. La altura del punto más bajo de la tubería en el segmento de prueba. l. La descripción de la ubicación física del componente limitante de presión en el segmento de prueba. m. La altura del componente limitante de presión en el segmento de prueba. n. La ubicación de cualquier válvula y/o accesorios en el segmento de prueba. o. La ubicación de cualquier cruce de río, cruces de camino y/u otros rasgos permanentes en el segmento de prueba.