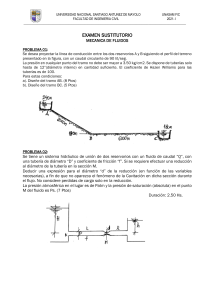

UNIVERIDAD NACIONAL AUTONÓMA DE MÉXICO FACULTAD DE INGENIERÍA ESTUDIO NUMÉRICO DE LA CORRIDA DE DIABLOS PARA EL MANTENIMIENTO DE LA PRODUCCIÓN EN OLEODUCTOS T QUE E PARA S OBTENER I N G E N I E R O P ELVIS R E EDWARD S I EL S TÍTULO DE P E T R O L E R O E N FRAGOSO T A RIVERA DIRECTOR DE TESIS: DR. EDGAR RANGEL GERMÁN MÉXICO, D. F. 2007 Agradecimientos Gracias a Dios por todo. A quienes desde el inicio de mi vida me llevaron por un buen camino, y aunque es una forma mínima de agradecer por todo su esfuerzo y dedicación, y solo quiero que sepan que todos mis logros son sus logros. Gracias a mis padres Ángel y Beatriz y a mis hermanas Karen Y Belem por el apoyo que me brindaron durante todos mis estudios y aun en los momentos difíciles ellos supieron como motivarme para seguir adelante. A los que me apoyaron y confiaron en mí para lograr este objetivo, gracias a todos mis familiares, amigos. A una persona que es muy especial para mí pues esta me escucho, me aconsejo y también me apoyo moralmente muchas veces. La confianza que ella me trasmitió me ayudo muchísimo. Ella estuvo conmigo desde que inicie este trabajo. Gracias Nathaly A la Universidad Nacional Autónoma de México y en especial a la Facultad de Ingeniería por la oportunidad, de estudiar la carrera de ingeniero petrolero. A todos y cada uno de los profesores que me impartieron su cátedra, en gran parte es por ellos que adquirí los conocimientos sobre la carrera de ingeniero petrolero. A mi director de tesis, el Doctor Edgar René Rangel Germán, quien mostró mucho interés, por su tiempo y dedicación en la asesoría del presente trabajo y en especial por los consejos. A la empresa Scandpower por las facilidades prestadas para conseguir el Software OLGA que fue el simulador que se utilizo en gran parte del desarrollo de esta tesis. Al ingeniero Octavio Reyes, pues gracias a el se pudo conseguir el simulador Olga. A los ingenieros que tomaron parte del jurado, para realizar mi examen profesional, por su tiempo en la revisión de este trabajo. ELVIS EDWARD FRAGOSO RIVERA ÍNDICE ESTUDIO NUMÉRICO DE LA CORRIDA DE DIABLOS PARA EL MANTENIMIENTO DE LA PRODUCCIÓN EN OLEODUCTOS 1 INTRODUCCIÓN 1 2 MARCO TEÓRICO 5 2.1 Historia de la corrida de diablos 5 2.2 Definición de diablo 6 2.3 Corrida de diablos 8 2.3.1 Metodología de la corrida de diablos 11 2.3.2 Frecuencia de la corrida de diablos 14 2.3.3 Resultados que se obtienen con la corrida de diablos 15 2.3.4 Problemas que se pueden presentar durante la corrida de diablos y cómo solucionarlos 17 2.3.4.a 2.4 Ubicación del diablo Tipos de diablos 19 21 2.4.1 Diablos convencionales 22 2.4.2 Diablos de gel 37 2.4.3 El diablo como herramienta de inspección 39 2.5 Selección de diablo 41 2.6 Tren de diablos 42 2.7 Tipos de herramientas de inspección en la corrida de diablos 44 2.8 2.7.1 Herramientas de inspección en línea 44 2.7.2 Inspección en el sitio 45 2.7.3 Herramienta de inspección MFL 46 2.7.4 Herramientas de inspección Ut 47 Parámetros que se utilizan durante la operación i 48 ÍNDICE 3 4 2.8.1 Tiempo de la corrida de diablos 48 2.8.2 Velocidad de la corrida de diablos 49 2.8.3 Velocidad del escariador (diablo) 49 2.8.4 Control de la velocidad de llegada del diablo 50 2.8.5 Efecto de la presión del separador 50 2.8.6 Efecto de fugas alrededor del diablo 51 2.8.7 Efecto del líquido frente del diablo 51 2.9 Modelo de la corrida de diablos 51 2.10 Metodología de la simulación 53 2.10.1 Corrida de diablos en tuberías para la simulación 55 2.10.2 Equipo de proceso 56 2.10.3 Simulación del diablo 56 2.10.4 Simulación de los tipos de diablos 56 2.10.5 Fuerza de fricción actuando en el diablo 57 2.10.6 Fugas 58 FORMULACIÓN DEL PROBLEMA 59 3.1 Escenarios 60 3.2 Perfil de la tubería 61 3.3 Composición de los fluidos 63 3.4 Transferencia de calor 65 3.5 Condiciones “Estables” de Operación - Caso Base 66 RESULTADOS 68 4.1 Análisis del Caso Base 68 4.2 Estudio paramétrico 81 4.2.1 Variación de la presión a la entrada del sistema 82 4.2.2 Variación de la fracción de volumen de gas 88 4.2.3 Variación de la temperatura del sistema 95 4.2.4 Variación de la rugosidad de la tubería 101 ii ÍNDICE 4.2.5 108 4.2.6 Variación del diámetro de las tuberías, del diablo y masa del diablo Variación del tipo de diablo en la simulación 4.2.7 Corrida de diablos sin acumulación de parafina 119 115 5 DISCUSIÓN 124 6 CONCLUSIONES Y RECOMENDACIONES 128 6.1 Conclusiones 128 6.2 Recomendaciones 130 APÉNDICE 131 LISTA DE TABLAS 136 LISTA DE FIGURAS 138 BIBLIOGRAFÍA 142 iii CAPÍTULO 1. INTRODUCCIÓN En el presente trabajo se enfatiza la importancia que tiene la limpieza en tuberías de transporte y manejo de hidrocarburos: la corrida de diablos. En los sistemas de tuberías de transporte de hidrocarburos es frecuente que se forman obstrucciones al flujo, debido a las mismas características del fluido, como por ejemplo: en tuberías de gas húmedo es normal encontrar líquidos que obstruyen el flujo, parafinas en sistemas de tuberías de aceite, o incrustaciones si una tubería de gas o de petróleo transporta agua. Estas obstrucciones pueden originar grandes problemas tales como la disminución de la producción, necesidad de mayor presión de bombeo, grandes acumulaciones de impurezas y corrosión en las tuberías por la presencia de agua. La corrida de diablos es un proceso importante de limpieza de tuberías en la industria petrolera debido a los beneficios que se obtienen después de realizar dicha operación, puesto que la producción se incrementa, los productos son más limpios y se requiere una menor presión de bombeo. Se deben identificar los indicadores que se presentan en un sistema de tuberías para saber si es necesaria una corrida de diablos; es crucial conocer el proceso de la operación para prevenir los problemas que pueden presentarse. Estos estudios se realizan con ayuda de simuladores de flujo. 1 CAPÍTULO 1 INTRODUCCIÓN Las causas más comunes para realizar una operación de limpieza en sistemas de transporte de hidrocarburos, una corrida de diablos son: antes de empezar la operación en una línea nueva de producción, cuando es evidente que existe gran acumulación de parafinas, cuando en una línea de operación declina la producción, cuando baja la eficiencia del sistema, cuando se necesita mayor energía para el bombeo de los fluidos, cuando se tiene gran porcentaje de impurezas, cuando existe presencia de corrosión por la acumulación de agua en las tuberías. Así, esta tesis tiene como objetivos principales: • Resaltar la importancia de la corrida de diablos como operación de limpieza en la industria petrolera, mencionando las diferentes razones para realizarlas. • Señalar los problemas que se presentan durante la operación de la corrida de diablo y el planteamiento para resolverlos. • Analizar un sistema de transporte de hidrocarburos con el problema de acumulación de parafina en donde se requiere una corrida de diablos, con el objetivo de estudiar los efectos que, el cambio en los principales parámetros operativos, de diseño y de fluidos, tienen sobre el comportamiento de los parámetros y condiciones de flujo del mismo, realizando estudios de simulación numérica usando un simulador de flujo en tuberías comercial. • Discutir la importancia de la realización de estudios numéricos para entender y predecir los efectos de la corrida de diablos en los sistemas de transporte de hidrocarburos. 2 CAPÍTULO 1 INTRODUCCIÓN En el capítulo 2 se exponen el marco teórico y los antecedentes en los que se basó el desarrollo del presente trabajo. Se define la corrida de diablos, su historia, así como la metodología para su ejecución, la frecuencia con la que debe realizarse, los resultados que se obtienen al realizar la operación, los problemas que pueden presentarse durante la corrida de diablos y como se pueden resolver. En la sección 2.3 y 2.4 se define el dispositivo de limpieza “diablo“, se mencionan los diferentes tipos de diablos que existen en el mercado, divididos por función y por forma, mencionando las tareas que cumple cada uno de ellos cuando se utilizan en una corrida de diablos, así como la selección del diablo. En la sección 2.5 y 2.6 se mencionan lo puntos más importantes sobre el tren de diablos y las herramientas de inspección que se utilizan durante la corrida de diablos. Las técnicas más comunes como son la MFL (Magnetic Flux Leakage), la Ut (Ultrasonic) y la inspección en el sitio. En la sección 2.7 se mencionan los parámetros que se utilizan durante la operación de corrida de diablos. Estos son muy importantes para predecir el comportamiento de la operación y saber si son los adecuados para las condiciones del sistema. En las secciones 2.8 y 2.9 se describe el modelo de la corrida de diablos y la metodología de simulación, todos los aspectos de la corrida de diablos utilizados en las simulaciones, respectivamente. En el capítulo 3 se presenta la formulación del problema. Se definen los elementos para especificar el problema de forma completa, estos elementos son: escenarios de simulación, perfil de la tubería, composición de los fluidos, transferencia de calor y condiciones “estables” de operación para el caso base definido en el estudio. 3 CAPÍTULO 1 INTRODUCCIÓN El simulador comercial utilizado para el estudio numérico en el presente trabajo es el simulador OLGATM, el cual es un modelo unidimensional para régimen permanente y transitorio en el que se específica y da solución a un sistema de ecuaciones que representan la conservación de materia, momento y energía. En el capítulo 4 se presentan los resultados de los estudios numéricos realizados con el simulador OLGA, incluyendo un estudio paramétrico involucrando las variables que tienen mayor influencia sobre la corrida de diablos. En los capítulos 5 y 6 se presenta las discusiones, y las conclusiones y recomendaciones, respectivamente, sobre el tema de corrida de diablos planteado en esta tesis. 4 CAPÍTULO 2. MARCO TEÓRICO 2.1 Historia de la Corrida de Diablos La corrida de diablos en tuberías fue desarrollada en los años 50`s en los Estados Unidos para limpiar las tuberías de aceite crudo, ha sido utilizada en la limpieza de tuberías en la industria del aceite y del gas por más de 50 años. Sin embargo, la corrida de diablos se está utilizando extensamente en el mundo hoy en día para limpiar tuberías en todas las industrias incluyendo las centrales eléctricas, la explotación minera, las refinerías, las plantas químicas y en las industrias petroquímicas. Con el paso de los años, la corrida de diablos se ha convertido en un método bastante sofisticado en la limpieza de tuberías. El método de corrida de diablos fue desarrollado para eliminar depósitos que pueden obstruir o retardar el flujo a través de una tubería. Actualmente se usan durante todas las fases en la vida de un sistema de tuberías (www.piggingassnppsa.com, 2005). El nombre del instrumento de limpieza viene de la industria de petróleo, donde discos de metal conectados por una barra eran propulsados a través de oleoductos para quitar acumulaciones de parafinas de las paredes internas de tuberías. La acción del metal en el metal hace un ruido como un chillido de cerdo (pig). (hps-pigging, 2005). 5 CAPÍTULO 2 MARCO TEÓRICO 2.2 Definición de Diablo En la literatura existen muchas definiciones del instrumento de limpieza de tuberías llamado diablo, a continuación se citan algunas de éstas. Los diablos de tubería son dispositivos que se insertan y viajan por el interior a lo largo de la longitud de una tubería de producción. Un diablo es un dispositivo mecánico para limpieza interior o inspección de una tubería. (User's Manual V4.0, OLGA 2000). Un diablo es el objeto, que empuja fluidos a través de la tubería. El diablo es fabricado de materiales como el silicio de alta calidad, que son muy resistentes y a la vez flexibles. Los diablos están disponibles en varias formas y se hacen de varios materiales. (Brief Overview of Gulf of Mexico OCS Oil and Gas Pipelines, 2005). Un diablo puede soportar temperaturas de hasta 200 [ºC] sin expansión o degradación significativa, permitiéndole limpiar aun con vapor si es requerido (hps-pigging, 2005). Un diablo puede ser un disco o un dispositivo esférico o cilíndrico hecho de un material flexible como neopreno1. El movimiento del diablo a través de la tubería es logrado aplicando presión de gas o un líquido como aceite o agua en la parte de atrás o al frente del diablo. Usualmente un diablo es un sólido o semisólido. Existen diferentes tipos de diablos, y con rangos desde esferas usadas para barrer los líquidos condensados en líneas de flujo de gas, hasta diablos altamente instrumentados para la inspección de líneas de flujo. Los diablos además son usados para separar diversos fluidos cuando una sola línea de flujo es usada para transportar diferentes fluidos. 1.”Neopreno”: Es el elastómero de uso especial más difundido en todo el mundo, pues sus excelentes propiedades y características garantizan óptimos resultado, sintético resistente al calor y a productos químicos como aceites y petróleo. Se emplea en tuberías de conducción de petróleo y como aislante en cables y maquinaria. 6 CAPÍTULO 2 MARCO TEÓRICO Un diablo actúa como un pistón móvil libre dentro de la tubería, sellando contra la pared interior, con un número de elementos de sello. Los diablos pueden realizar varias tareas incluyendo la limpieza de escombros de la línea, el retiro del producto residuales internos, y calibración del diámetro interno de la tubería. Estas herramientas se emplean para la limpieza de tuberías, la separación de fluidos de diferentes densidades conducidas a través de poliductos, el llenado y vaciado de líneas en calibración y pruebas hidrostáticas. Figura 2.1. Diablo (inlineservices, 2006) También conocidos como diablos, los escariadores o raspatubos se fabrican en formas diversas, se utilizan para desprender las escamas de óxido, arena, basura, parafina o cualquier otro material indeseable que penetre dentro de la tubería. Algunas veces también se emplean esferas de poliuretano2 para desplazar aceite o agua de las líneas. Éstos pueden usarse en tuberías de cualquier diámetro, ya que su tamaño se puede ajustar inflándolas a través de una válvula (Transporte de Hidrocarburos por Ductos, CIPM). 2.”. Poliuretano”: resinas que van desde las formas duras y aptas para recubrimientos resistentes a los disolventes, sintéticos resistentes a la abrasión y espumas flexibles. 7 CAPÍTULO 2 MARCO TEÓRICO Los diablos han probado ser eficaces para la limpieza de líneas en refinerías, instalaciones de plantas químicas, de centrales eléctricas, en la industria de aceite y el gas, explotación minera, industrias de nuevas construcciones y otros tipos. Algunas líneas que se benefician de la corrida de diablos son: • Poliductos • Gasoductos • Oleoductos • Líneas de agua • Líneas del vapor 2.3 Corrida de diablos La corrida de diablos es un término que describe un método mecánico de cambiar de sitio un líquido en una tubería o para limpiar parafina3, asfaltenos4, incrustaciones cristalinas, corrosión5, y otros depósitos acumulados en el interior de la tubería y para determinar la integridad interna de la tubería. En las incrustaciones minerales que se producen en los campos petroleros, el agua juega un papel crítico, dado que el problema se presenta sólo cuando existe producción de agua. La formación de incrustaciones puede ser causada por un cambio de temperatura o de presión, la liberación de gas, modificación del pH o el contacto con agua incompatible. 3. “Parafina”: sustancia cerosa asociada con algunos hidrocarburos líquidos. Las propiedades físicas de la parafina son dependientes de la composición del aceite crudo, de la temperatura y presión. A presión o atmosférica, la parafina es típicamente un semi-sólido en temperaturas aproximadamente de 100 F y o solidifica aproximadamente a los 50 F. Los depósitos de parafina se forman dentro de tuberías que transportan hidrocarburos líquidos y, si alguna acción terapéutica, como la corrida de diablos, no se realiza, la parafina depositada bloqueará completamente todo el flujo a través de la línea en el futuro. 4.- Asfaltenos, Mezcla de hidrocarburos, sustancia negra, muy viscosa, pegajosa, sólida o semisólida según la temperatura ambiente. 5.”Corrosión”: Reacción electroquímica en la pared de la tubería con un ambiente que causa una pérdida de metal (Specifications and requirements for intelligent pig inspection of pipelines Version 2.1, 6 November 98). Desgaste total o parcial que disuelve o ablanda cualquier sustancia por reacción química o electroquímica con el medio ambiente. El término corrosión se aplica a la acción gradual de agentes naturales, como el aire o el agua salada sobre los metales. 8 CAPÍTULO 2 MARCO TEÓRICO Existen aguas de producción que, a pesar de encontrarse sobre saturadas y ser proclives a las incrustaciones minerales, no presentan problema alguno. Las incrustaciones pueden presentarse como una capa dura adherida a las paredes interiores de las tuberías. Con frecuencia tienen varios centímetros de espesor y presenta cristales de 1 cm. o más. El efecto primario de la formación de incrustaciones en las tuberías es la reducción de la producción al aumentar la rugosidad de la superficie de la tubería y reducir el área de flujo. Figura 2.2. Incrustaciones cristalinas Las técnicas utilizadas para eliminar las incrustaciones deben cumplir ciertas condiciones: ser rápidas, no dañar las tuberías ni el ambiente de la formación, y prevenir precipitaciones en el futuro; la corrida de diablos puede realizar esta tarea. El método de corrida de diablos involucra el movimiento a través de la tubería a ser limpiada de un dispositivo, cilíndrico o esférico de un diámetro exterior igual al diámetro interior de la tubería que se mueve a través de la tubería con el propósito de limpiar, dimensionar o inspeccionar. (Girardind, 2005). El propósito de la operación de la corrida de diablos es para que un sistema de tuberías se mantenga eficientemente estable. La eficiencia de la tubería 9 CAPÍTULO 2 MARCO TEÓRICO depende de dos aspectos: primero, la operación continua; y segundo, la reducción de costos de operación. Figura 2.3. Escombros removidos por el diablo (Piggingassnppsa, 2005) Cada tubería varía en configuración: diámetro, longitud, contenido de fluido, geometría, presiones y temperaturas de operación, materiales, espesor de la pared y ubicación geográfica. Estos factores son clave para elegir qué tipo de diablo se debe utilizar para realizar las diferentes tareas, como para quitar cualquier residuo, como herramientas, varillas de soldaduras llamados escombros o animales muertos entrampados en la línea. Cuando la tubería está en servicio, es necesaria una corrida de diablos para mantener la eficiencia de la línea y ayudar en el control de corrosión. La corrida de diablos también remueve fragmentos de soldadura. Cuando se tiene una reducción drástica del flujo. Es necesaria para remover los líquidos en sistemas de gas húmedo, remover la acumulación de agua, levantamiento y control de parafina en tuberías de aceite crudo. 10 CAPÍTULO 2 MARCO TEÓRICO 2.3.1 Metodología de la corrida de diablos Los mecanismos de la corrida de diablos son relativamente simples. El método que se debe utilizar para realizar una corrida de diablos involucra varios pasos dependiendo lo que se quiera obtener de ella. Cada uno de éstos utiliza diferentes herramientas, como es el caso de una corrida de inspección que busca un análisis de las condiciones de la tubería y para esto utilizan las herramientas de inspección más comunes, la MFL (Magnetic Flux Leakage, por sus siglas en inglés) y la Ut (Ultrasonic, por sus siglas en inglés). Un diablo se inserta a través de un lanzador. Éste es simplemente un barril, especialmente diseñado, de gran tamaño con un reductor que se acopla a la línea existente. El lanzador del diablo tiene un diámetro más grande que la tubería para permitir inserciones del diablo a mano, y una compuerta o pestaña que después es cerrada. Esto permite la fácil introducción del diablo. El diámetro exterior de un diablo es de igual tamaño que el diámetro interior de las tuberías para mantener un buen sello. En la figura 2.4 se muestra la forma típica del lanzamiento y en la figura 2.5 el diagrama del lanzamiento. Figura 2.4. Método convencional de lanzamiento (Westernfilterco, 2005) 11 CAPÍTULO 2 MARCO TEÓRICO Figura 2.5. Diagrama del lanzamiento (Westernfilterco, 2005) Una vez en el lanzador, un medio propulsor ayuda a introducir el diablo. Éste puede ser aire o líquido, normalmente se utiliza el fluido de la tubería. El diablo entra estrechamente dentro de la tubería. La presión aplicada causa que el diablo avance a través de la tubería. En su viaje a través de la tubería, el diablo raspa el interior de ésta y barre cualquier contaminante o líquido acumulado. El producto diseñado para desplazar el diablo (PDP, Product Displacement Pig) ofrece la capacidad de desplazar productos en líneas con curvas de pocos grados y cruces estándares de tuberías llenas. La longitud del sello permite pasar los cruces de las tuberías sin perder el sello. Si la tubería que se intenta limpiar tiene conexión con otras tuberías, se deben cerrar las válvulas de éstas, para definir la trayectoria del diablo y no tener problemas de que el diablo o el fluido se desvié. El diablo viaja a través de la tubería, y ésta puede presentar inclinaciones y curvas de 90° como curvas S y curvas U de 180 grados (ver figura 2.6). Esto se puede alcanzar con presiones relativamente bajas (hps-pigging, 2005). 12 CAPÍTULO 2 MARCO TEÓRICO a) b) Figura 2.6. a) Curva tipo U y b) Curva tipo S En el extremo de recepción, se utiliza el mismo diseño del barril de gran tamaño, permitiendo un retiro fácil del diablo de la línea. El contenedor del diablo es similar al lanzador del diablo; localizado al extremo opuesto de la tubería, permite el flujo de fluidos o gases a través de él y empuja a los diablos al extremo del contenedor (Pipeline Removal Preparations Survey, 2005). En la figuras 2.7 y 2.8 se muestra la configuración típica de la receptora del diablo y el diagrama de la receptora del diablo, respectivamente. Figura 2.7. Método convencional de recepción (Westernfilterco, 2005) 13 CAPÍTULO 2 MARCO TEÓRICO Figura 2.8. Diagrama de recepción (Westernfilterco, 2005) El lanzador y el receptor son trampas para introducir en la tubería y recibir los diablos después de haber realizado una operación exitosa. El diseño de estas trampas de diablos depende del tipo de diablo que va a hacer la operación y de las condiciones de la tubería. Estos recipientes consisten en un encierro, abertura para el acceso rápido, un barril de gran tamaño, un reductor para la conexión a la tubería. El diseño del suministro en la estación debe incluir equipos de manejo para diablos. En la trampa de diablos existe derrame de líquidos y debe considerarse en el diseño y la construcción (Girarding, 2005). 2.3.2 Frecuencia de la corrida de diablos La frecuencia de la corrida de diablos, y el número de ellos, depende de las condiciones de operación de la tubería; esto es, de las condiciones de operación de cada sección, pues se necesita un tratamiento diferente como resultado de las diferentes acumulaciones en ésta. El costo de cada operación comparado con la variación de la eficiencia de flujo de la tubería permitirá establecer el número óptimo de corridas para alcanzar la máxima eficiencia al menor costo. 14 CAPÍTULO 2 MARCO TEÓRICO En cada caso la frecuencia de la corrida de diablos debe ser determinada en un análisis de la composición del fluido y de las condiciones del sistema de transporte, por ejemplo: la frecuencia de corrida de diablos en tuberías que manejan gran porcentaje de gas depende de la composición del gas, de las condiciones a temperatura ambiente y puede variar mucho de una ubicación a otra. Se requiere una corrida de diablos rutinaria en las líneas de aceite para determinar las proporciones de la producción y las temperaturas de operación. La frecuencia de las corridas de diablos podría variar en los tiempos de ejecución semanal, mensual o mucho más tiempo, dependiendo de la naturaleza del fluido producido y de las condiciones de operación. Existen diablos especialmente para tuberías, conocido como "diablos inteligentes" que son capaces de detectar áreas de corrosión interior en una tubería y algunos también son capaces de localizar fugas o goteras. 2.3.3 Resultados que se obtienen con la corrida de diablos Después de limpiar una tubería con una corrida de diablos son varios los beneficios que se obtienen, algunos de ellos se enlistan a continuación (Flowmore Services, 2005): 1. El flujo se restaura; y en algunas ocasiones puede aumentar, 2. Los costos por el bombeo de fluidos se reducen; el ahorro de energía puede ser dramático en líneas grandes, 3. Los productos que se obtienen son más limpios; las impurezas como el agua pueden eliminarse, 4. En el aspecto de las ventas, los clientes resultan satisfechos y contentos debido a los buenos resultados, el tiempo fuera de servicio es mínimo. 15 CAPÍTULO 2 MARCO TEÓRICO En la figura 2.9 se muestra un diagrama de un fragmento de tubería antes, con una acumulación de parafinas, y después, con la tubería limpia, de una corrida de diablos involucrando también los gastos en cada una de los dos aspectos. En el segmento de tubería con acumulación de parafina se tiene un gasto de 250 GPM (galones por minuto, 946.357 litros por minuto) y después de realizar la corrida de diablos, y que la tubería está limpia, el gasto aumentó a 850 GPM (3217.62 litros por minuto). (Flowmore Services, 2005) Antes Después Figura 2. 9. Producción antes y después de la corrida de diablos (Flowmore Services, 2005) En este ejemplo el gasto aumentó más de tres veces de lo que se tenía anteriormente. Éste es uno de los beneficios que se tienen al realizar una corrida de diablos en un sistema donde ha disminuido la producción. Con las corridas de diablos se mejora la calidad del producto, se reduce el bombeo requerido, se restaura capacidades de flujo por completo y se reduce tiempo muerto, ya que no son destructivas a las tuberías. Los diablos pueden ser utilizados en todos los tipos de material de construcción de tubería (acero, plástico y concreto), y tienen la habilidad de adaptarse a varios tipos de instalaciones incluyendo curvas, válvulas, creces, reducciones y tuberías de doble diámetro. Han demostrado ser un método extremadamente rentable de limpieza de líneas en todos los tipos de industrias, a una fracción del costo de 16 CAPÍTULO 2 MARCO TEÓRICO los otros métodos de rehabilitación o de reemplazo (como tener que cambiar toda o una sección de tubería). 2.3.4 Problemas que se pueden presentar durante la corrida de diablos y cómo solucionarlos Uno de los problemas que se pueden presentar durante la corrida de diablos es el que un diablo se pegue en la tubería por diferentes razones. A continuación se da una breve descripción de lo que sucede y de cómo se puede solucionar el problema. Siempre hay una razón lógica para que el diablo se detenga en la tubería: falta de presión de propulsión adecuada, acoplador flojo con propulsión detrás del diablo, cierre de una válvula delante de diablo (hps-pigging, 2005). El diablo puede pegarse o perderse por varias razones tal como, una tubería deformada o que el diablo esté desgastado, envío de tipo de diablo inadecuado o incompatible, cantidad excesiva de escombros. Hay dos tipos de “diablos” pegados que se pueden presentar al realizar la corrida de diablos. (www.westernfilterco.com, 2005): I. Cuando un diablo pierde el sello. Esto puede suceder por un número de razones, por ejemplo, excesivo desgaste debido a demasiado uso de un diablo, las condiciones abrasivas en la línea, y los diablos rasgados debido a las válvulas parcialmente cerradas u otros escombros destructivos. En este caso, el diablo ha perdido su sello y está permitiendo que el medio que lo propulsaba penetre a través de él en vez de propulsarlo. Una vez detectado este problema, las opciones para (Westernfilterco, 2005) son: 17 recuperar el diablo "pegado", CAPÍTULO 2 MARCO TEÓRICO A. Aumentar el volumen de la corrida de diablos: Aumentando el volumen del medio propulsor, la cantidad de fluido que no penetró puede ser bastante para propulsar el diablo. B. Quitar la presión y el volumen (permitiendo que el diablo se recupere): si un diablo se detuvo por una disminución del área, como una válvula parcialmente abierta, es recomendable quitar la presión y el volumen, pues la mayoría de los diablos cuentan con la capacidad para recuperar su forma original, después de un tiempo aproximadamente 15 minutos. C. Correr una esponja del tamaño de la línea: El funcionamiento de la esponja en una línea donde un diablo ha perdido sello reestablecerá el sello perdido por el primer diablo. La esponja intentará penetrar el diablo como el medio propulsor lo está haciendo, pero en cambio sellará el área sin sello, y el medio propulsor comenzará de nuevo a empujar el “diablo" pegado. D. Invertir la dirección del flujo: Invirtiendo el flujo del medio propulsor, podemos hacer que el diablo se retire algunos pies y después reaplicando la presión detrás del diablo e intentar enviar a través de la tubería. A menos que sea necesitado, se debe enviar el diablo de nuevo al lanzador. II. Un diablo que ha encontrado obstrucciones que no puede desplazar. Esto incluirá la acumulación excesiva de escombros delante del diablo, las válvulas parcialmente cerradas, y varias obstrucciones, por ejemplo: cajas, herramientas, etc. Para quitar este tipo, las opciones siguientes pueden ser útiles, (Westernfilterco, 2005): A. Aumentar la presión de la corrida de diablos: el aumento de la presión se compara con el aumento de la fuerza, que puede ser bastante para permitir que el diablo empuje la obstrucción. B. Aumentar / disminuir la presión de la corrida de diablos (de manera alterna): Aumentando y disminuyendo la presión en una 18 CAPÍTULO 2 MARCO TEÓRICO manera rápida encendido y apagado, puede darle el "retroceso en la parte posterior" para ayudar al diablo a manejar la obstrucción. Esta opción trabaja muy bien en instalaciones donde se tienen diámetros internos pequeños y válvulas entre cerradas. C. Remover la presión y el volumen (para permitir la recuperación del diablo): Como con el tipo de pérdida de sello, este procedimiento es útil por las mismas razones, permitiendo que el diablo recupere su forma después de encontrar una obstrucción. D. Invertir la dirección del flujo: La dirección contraria del flujo es muy eficaz para quitar este tipo de diablo "pegado". En la mayoría de los casos, el diablo no puede empujar la obstrucción, invertir el flujo permite que el diablo sea recuperado de la línea. Nota: Esto no funciona para los diablos unidireccionales (los diablos de la copa y los similares). 2.3.4. a. Ubicación del diablo De vez en cuando se pegan los diablos en línea. El diablo atascado puede encontrarse usando un diablo descubridor con un transmisor en su cuerpo. El transmisor emitirá una señal para que pueda localizarse con un receptor. Después de que el diablo se localiza, la línea puede excavarse y quitar el diablo (Girardind, 2005). El diablo tiene características especiales que le permite ser magnetizado. Los detectores son especialmente diseñados para ser utilizados en el seguimiento del diablo en cualquier extremo de la línea. Estos detectores no son introducidos en las líneas de producción y pueden detectar el campo magnético del diablo a través de la tubería de acero inoxidable (hps-pigging, 2005). Los diablos pueden ser localizados usando señales fijas a lo largo de la tubería o sistemas electrónicos ajustados dentro del diablo. 19 CAPÍTULO 2 MARCO TEÓRICO Los detectores del diablo se utilizan para detectar el paso de un diablo. Las dos categorías básicas son intrusivas y no-intrusivas. La intrusiva se une permanentemente a la tubería y se equipa de una punta de prueba que se introduce en la tubería. Cuando un diablo pasa, dispara la palanca y actúa el detector. La no-intrusiva no se introduce en la tubería. Estas unidades son del tipo magnético, de transmisión / recepción, o ultrasónicas. Se montan a la tubería, pero son unidades móviles. Ambos tipos se equipan de una cierta clase de señal de alertar al paso del diablo. Esto puede ser una bandera, una luz, etc. Pueden también ser equipados de señales eléctricas a las operaciones de control de funcionamiento tales como válvulas, bombas, compresores, etc. (Westernfilterco, 2005). En la figura 2.10 se puede apreciar un detector de diablos, este se coloca en la tubería para poder localizar el diablo en caso de que se detenga en la tubería durante la operación, o para registrar el momento en que pasa por determinado punto. El diablo se puede ubicar con ayuda de la punta de prueba y al detectarlo se registra en la placa disparadora. Placa disparadora Punta de prueba Figura 2.10. Detector del diablo 20 CAPÍTULO 2 MARCO TEÓRICO 2.4 Tipos de diablo Clasificación de Diablos Diablo convencional o diablo de utilidad Limpiadores Acero (cilíndricos) Esferas Selladores Polietileno (espuma) Casquete sólido Diablos de gel Diablos geométricos o herramientas de inspección MFL (Magnetic Flux Leakage) Ut (Ultrasonic) Herramientas de inspección en línea Tabla 2.1. Clasificación de diablos Figura 2.11. Tipo de diablos convencionales (Westernfilterco, 2005) Los diablos que se usan para lograr las diferentes tareas de la corrida de diablos pueden ser divididos en tres categorías generales: 21 CAPÍTULO 2 • MARCO TEÓRICO el convencional o diablo de utilidad o corrida de diablos de rutina que se usan para realizar funciones como limpiar y separar los fluidos. • diablos de gel se usan junto con los diablos convencionales para perfeccionar las tareas de drene y limpieza de la tubería. • diablos geométricos o herramientas de inspección en línea que proporcionan información sobre la condición de la línea así como la magnitud y situación de cualquier problema, la inspección de la pérdida de metal y corrosión. 2.4.1 Diablos convencionales Los diablos convencionales o de utilidad pueden ser divididos en dos categorías basados en su propósito fundamental: Diablos Limpiadores y Selladores. A. Diablos Limpiadores se usan para quitar la acumulación de sólidos o de semi-sólido y escombros acumulados en las paredes de la tubería. Esto es normalmente parafina en las tuberías de aceite crudo. Cuando se usan los inhibidores en una tubería de gas, los solventes en los inhibidores se evaporan, formando gotas en las paredes de la tubería que pueden quitarse limpiándolo con los diablos. También se usan los diablos limpiadores en conjunto con químicos tratando las líneas para perturbar los sitios de corrosión y quitar agua, microbios, productos de corrosión, y comida para los microbios. Esto aumenta la eficiencia y baja el costo de la operación. Los diablos limpiadores están normalmente provistos con cepillos u hojas para hacer la limpieza. Tienen cepillos de alambre para raspar las paredes de la tubería y remover los sólidos. Diablos de 14" y más pequeños normalmente usan cepillos de rueda de alambres rotatorios. Estos cepillos son fáciles de reemplazar y baratos. Se usan los cepillos rotatorios especiales en algunos diablos grandes. Los diablos más grandes tienen cepillos extras. 22 CAPÍTULO 2 MARCO TEÓRICO Estos cepillos se pueden reemplazar individualmente como sea necesario y están montados en hojas de resorte de alambre, o resorte de espiral. Los resortes empujan y mantienen a los cepillos de alambre en contacto con la pared de la tubería. Hay cepillos de muchos materiales. Los cepillos normales son hechos de alambre de acero de carbono. Cuando los depósitos suaves de parafina, lodo, etc., necesitan ser removidos, una opción excelente es la hoja de uretano6. El diseño de la hoja es intercambiable con los cepillos. Se instalan los puertos de desviación en el frente del diablo o en el cuerpo. Estos puertos se usan para controlar la desviación del fluido. Si los puertos están en el cuerpo del diablo, el flujo también fluirá a través de los cepillos y los mantendrá limpios. Cuando pasa el fluidos a través de los puertos en el frente del diablo, ayuda a mantener los escombros delante del diablo en suspensión y moviéndose. Los elementos de sellado son copas o discos de elastómero7. Se usan como una combinación de elementos de limpieza y sellado para quitar los depósitos suaves. Las copas son de norma o de diseño cónico. El material de la copa y del disco es normalmente fabricado de un material del poliuretano que da abrasión excelente y resistencia a romperse pero está limitado en el rango de temperatura. Neopreno, y otros elastómeros se utilizan para las aplicaciones de temperatura más altas (Girardind, 2005). B. Diablos Selladores se usan durante la prueba hidrostática de tuberías para llenar la línea de agua y después drenarla. 6.”Uretano”. Clase de sintéticos resistentes a la abrasión y espumas flexibles. 7.”Elastómero”: cualquier polímero sintético que presenta las propiedades, en particular su elasticidad y su flexibilidad, son aquellos polímeros que muestran un comportamiento elástico, es decir, se deforman al someterlos a una fuerza pero recuperan su forma inicial al suprimir la fuerza. 23 CAPÍTULO 2 MARCO TEÓRICO Se usan para mantener un buen sello para barrer líquidos de la línea o proporcionar una interfase entre dos productos distintos dentro de la tubería. Quitando condensados y agua en sistemas de gas húmedo, agua de tuberías de producción o separando productos distintos en tuberías de producción. Los diablos selladores pueden ser esferas, diablos de casquete sólidos de poliuretano, o diablos de tipo cilíndrico con copas o discos selladores. Dentro de estas dos categorías, existe una subdivisión extensa, la cual puede hacer diferencias entre los diferentes tipos o formas de diablos. Estos son los diablos de acero (cilíndricos), esferas, polietileno (espuma), y casquete sólido (Girardind, 2005). • Diablos de cilindro, que tienen un tubo del cuerpo central o mandril, y varios componentes que pueden congregarse hacia el centro para configurar el diablo a realizar un deber específico. Figura 2.12. Diablo de cilindro, (Girardind, 2005) Los diablos del acero son más duraderos. Consisten en un cuerpo de acero con elementos reemplazables (copas y discos). Pueden también ser equipados por componentes abrasivos (los cepillos y las láminas) para quitar depósitos de la pared interior de la tubería. La ventaja de los diablos de acero es la capacidad para sustituir los componentes que usan (Westernfilterco, 2005). 24 CAPÍTULO 2 MARCO TEÓRICO Los diablos de cilindro tienen un cuerpo de metal (acero o aluminio) y son equipados con selladores (copas o discos raspadores) para proporcionar la presión diferencial para propulsar el diablo en la tubería. Para limpiar la línea el diablo está equipado con cepillos del alambre u hojas del poliuretano. Una ventaja del diablo de cilindro es que puede ser un diablo de limpieza, un diablo de sellado o una combinación de ambos. Pueden reemplazarse los selladores y cepillos para hacer que el diablo pueda re-usarse. Se diseñan los diablos limpiadores para un raspado fuerte y pueden equiparse con cepillos de alambre u hojas del poliuretano. Se diseñan para las corridas largas. Hay también desventajas del diablo de cilindro. El costo de reajustarlo, y diablos más grandes requieren un equipo de manejo especial para cargar y descargar el diablo. De vez en cuando las cerdas de cepillo de alambre se rompen y entrarán en lugares no deseados (Girardind, 2005). En la tabla 2.2 se muestran varios modelos, los estilos más comunes, de diablos de cilindro, con diversas formas en las que se pueden presentar como es el diablo de copa, de discos, de copa cónica, de copa cónica con lámina y copa cónica con cepillo y otros tipos de arreglos con cepillos. Con esto se pude diferenciar si un diablo cilíndrico es del tipo de diablo limpiador o de sello o si es una combinación de ambos. Diablos de Copa Diablos de Discos 25 CAPÍTULO 2 MARCO TEÓRICO Diablos de copa cónica Diablos de copa cónica con lámina Diablos de copa cónica con cepillo Diablos con varios tipos de cepillos Tabla 2.2. Diablos de acero (Westernfilterco, 2005) • Diablos Esféricos o esferas, son de una composición sólida o inflable, los inflebles se rellenan con glicol8 y/o agua para alcanzar el diámetro óptimo. las esferas inflables de poliuretano se fabrican de manera completa para proporcionar un diseño duradero, ya que la soldadura representa un punto de debilidad. 8.”Glicol”: Compuesto orgánico con dos grupos oxhidrilos unidos a diferentes átomos de carbono; se trata por lo tanto de un alcohol divalente. Son en su mayoría líquidos viscosos, incoloros y de sabor dulce. 26 CAPÍTULO 2 MARCO TEÓRICO Figura. 2.13. Diablo esfera. (Girardind, 2005) Se han usado las esferas durante muchos años como diablos selladores. Hay cuatro tipos básicos de esferas; soluble, inflable, espuma y sólida. La esfera soluble se usa normalmente en tuberías de aceite crudo y contiene una cera cristalina microscópica y polietileno que actúa como un inhibidor de parafina y no obstruye el flujo. Si en una línea nunca se ha corrido un diablo, la esfera soluble es una buena opción para realizas una corrida. La esfera normalmente se disolverá en pocas horas. Esto está en función de la temperatura y movimiento del fluido, fricción y absorción de aceite. La esfera inflable es fabricada de varios elastómeros (poliuretano, neopreno y otros) dependiendo de la aplicación. Tiene un centro hueco con válvulas que se usan para inflar la esfera con líquido. Las esferas están llenas con agua, o agua y glicol e infladas al tamaño deseado. Nunca deben inflarse las esferas con aire, puesto que por la naturaleza del mismo puede comprimirse a alta presión y/o amoldarse a la superficie de la tubería, y no realizar eficientemente la operación de remover los líquidos. 27 CAPÍTULO 2 MARCO TEÓRICO Dependiendo de la aplicación y material, la esfera es inflada de 1% a 2% arriba del diámetro interior de la tubería. En tamaños pequeños la esfera puede ser de composición sólida, eliminando la necesidad de inflarse, pero no tiene la vida útil como una esfera inflable. Las esferas también pueden fabricarse de espuma del poliuretano. Pueden cubrirse con un material del poliuretano para dar un buen uso. Para los propósitos de limpieza pueden tener cepillos de alambre en la superficie. Las ventajas de estas esferas de espuma es que son ligeras en peso, baratas, y no necesitan ser infladas. Las esferas son en general fáciles de manejar, maneja radios de 90o, giros y curvaturas irregulares. Pueden viajar desde las líneas laterales más pequeñas a las líneas principales más grandes, y son más fáciles de automatizar que otros diablos. Las esferas son comúnmente usadas para quitar los líquidos de los sistemas de gas húmedo, agua de las tuberías de producción, el control de parafina en las tuberías de aceite crudo, y la prueba hidrostática y drene después de rehabilitar la tubería o una nueva construcción. Usadas para separar varios productos como gasolinas, aceites de combustible, aceites crudos, combustibles de motor de reacción, y otros productos de petróleo transportados a través de una tubería. (Girardind, 2005). Figura 2.14. Diablo tipo esfera (Girardind, 2005) 28 CAPÍTULO 2 • MARCO TEÓRICO Diablos de espuma, la espuma del poliuretano se amolda a varias configuraciones de tiras sólidas de poliuretano y/o materiales abrasivos permanentemente unidos a ellos; Figura. 2.15. Diablo espuma (Girardind, 2005) Los diablos de espuma son un tipo de dispositivo barato y versátil en la limpieza de tuberías. Los tamaños se extienden de 2" hasta 48". Con configuraciones incluyendo básico, entrecruzado, cepillos de alambre, cerda plástica, y de carburo de silicio. Son ligeros y fáciles de trabajar y capaces de ser utilizados en tuberías, instalaciones, y válvulas (Westernfilterco, 2005). Los diablos de espuma, menos conocidos como los diablos de polietileno, son fabricados de espuma de poliuretano. La espuma es de varias densidades que van de la densidad ligera (2 lbs/ft3), la densidad media (5-8 lbs/ft3), a la densidad pesada (9-10 lbs/ft3). Aunque normalmente se encuentra en una forma de bala, pueden tener fines cóncavos, fines lisos, o bala huele en ambos fines. El diablo de polietileno puede ser de espuma básica o cubiertos con un material de poliuretano resistente. Los diablos cubiertos pueden tener un espiral de poliuretano, con varios cepillos o cubierto de carburo de silicio. Si el diablo es de espuma básica, tendrá la base cubierta. La longitud del diablo de poliuretano normal es dos veces su diámetro. Algunas ventajas de los diablos de poliuretano es que son comprimibles, extensibles, ligeros y flexibles. Los diablos de poliuretano viajan a través de las tuberías de diámetro múltiples y radios cortos de curvatura de 90º. Hacen giros bruscos en las cruces para poder 29 CAPÍTULO 2 MARCO TEÓRICO limpiar las laterales. Pasan por las válvulas tan pequeñas como el 65% de apertura. Los diablos de poliuretano también son baratos. Las desventajas de los diablos de espuma radican en que son productos de un solo uso, longitud corta de corridas, y las concentraciones altas de algunos ácidos acortan su vida. Se usan los diablos de espuma de poliuretano para probar la línea (un diablo pasa a través de la línea), secar y limpiar, remover depósitos espesos, condensados en las tuberías de gas húmedo y en corridas de diablos de diámetros múltiples. Los diablos de poliuretano cubiertos con un cepillo de alambre o de carburo de silicio se usan para raspar y suavizar la abrasión de la tubería (Girardind, 2005). Los tipos de diablos de espuma disponibles que se puede usar dependen de la condición de la tubería, y el aumento esperado de parafina, corrosión, u otro residuo de la producción del hidrocarburo, como se lista a continuación (Pipeline Removal Preparations Survey, 2005): 1. Diablo de polietileno de baja densidad - Un diablo de densidad baja puede atravesar tuberías parcialmente bloqueadas porque radicalmente se puede deformar cuando se empuja a través de la tubería. Este diablo esta diseñado para realizar un buen sello en el interior de la tubería y asegurar que todo el líquido de la tubería cambie de sitio impulsado por el fluido o gas detrás del diablo. Este tipo de diablo se muestra en la tabla 2.3. Tabla 2.3. Diablo ligero de espuma (Westernfilterco, 2005) 30 CAPÍTULO 2 2. MARCO TEÓRICO Diablo de polietileno de densidad media - Un diablo de densidad media puede atravesar obstáculos con la fuerza que se le aplicada y puede mover algunos materiales depositados en las paredes de la tubería. Esto tipo de diablo se muestra en la tabla 2.4. Tabla 2.4. Diablo de espuma de densidad media (Westernfilterco, 2005) 3. Diablo de polietileno de alta densidad - Un diablo de densidad alta atraviesa obstáculos con mayor fuerza y mueve materiales acumulados en las paredes de la tubería. Esto tipo de diablo se muestra en la tabla 2.5. Tabla 2.5. Diablo pesado de espuma (Westernfilterco, 2005) Entre el diablo de polietileno de densidad baja, media y alta, la diferencia radica en su composición interna, y en el objetivo que se quiere conseguir al utilizarlo, cada uno de ellos tiene una finalidad independiente, y no en su apariencia física. 4. Diablo de cepillo - Este diablo tiene cepillos de alambre o otros tipos de cepillos para quitar el material de residuo proveniente de diablos anteriores. 5. Diablo rascador - Este diablo tiene varios rascadores duros construidos para raspar el residuo más resistente fuera de las paredes de la tubería. 31 CAPÍTULO 2 MARCO TEÓRICO En la corrida de diablos progresiva es necesario asegurar que los diablos no se peguen en la tubería. El uso de una densidad alta o de un diablo rascador en la primera carrera podría raspar bastante material y por consecuencia detener el diablo y bloquear la tubería. Empujando los primeros, uno o dos, diablos con varios barriles de lubricante o surfactante, ablandarán y disolverán residuos del hidrocarburo depositado en la tubería y permitirá a los diablos de polietileno más densos quitar la mayoría de material antes de usar un diablo rascador. El diablo de espuma se construye de espuma de poliuretano de varias densidades y está disponible en varios tipos de capas externas. Aunque cada diablo tiene una aplicación específica, algunos son intercambiables según la preferencia del usuario dentro de ciertos parámetros. Figura 2.16. Esquema del diablo espuma en operación. (Girardind, 2005) El diablo de espuma se adapta de material de espuma de poliuretano de densidad ligera, media, o pesada. Su forma de bala se diseña para ayudar a cruzar las instalaciones y válvulas. Los fines cóncavos están disponibles para el servicio bidireccional. La longitud del diablo es aproximadamente dos veces su diámetro para reducir la posibilidad de que diablo de volteretas en la tubería. El diámetro del diablo de poliuretano es más grande que el diámetro interior de la tubería. Esto se hace para ejercer un arrastre friccional entre el diablo de espuma y la pared de la tubería. Los diablos pueden acomodarse en cualquier orden, considerando lo que se quiera conseguir de cada uno de ellos. 32 CAPÍTULO 2 MARCO TEÓRICO Los diablos de espuma tienen una base de lámina cóncava con una capa de poliuretano resistente. Esto proporciona un máximo sellado en la superficie trasera para las fuerzas de propulsión de los fluidos o gases usados. Las capas exteriores en los cuerpos de espuma consisten de un tipo de espiral entrelazado de poliuretano resistente. Estos espirales agregan la fuerza y dan un mayor limpiado y raspado, la acción es comparada con la espuma básica. Se fabrican dos tipos de diablos entrelazados. Cepillos del alambre, carburo de silicio, o las cerdas plásticas pueden adherirse en estos espirales de poliuretano para agregar una máximo acción de raspado o cepillado. La acción de limpieza del diablo de espuma se crea por el arrastre friccional proporcionado por el sobre tamaño del diámetro. Además, la presión creada por el fluido sobre la parte trasera del diablo comprime el diablo longitudinalmente. Esto aumenta el arrastre friccional sobre las paredes de la tubería y la acción de raspado del diablo. Algunos fluidos pasan alrededor de y a través del cuerpo de espuma creando una alta velocidad y desviación del volumen. Esta desviación retira los escombros delante del diablo, suspendiendo algunos de los escombros en la solución y barriéndolos fuera de la línea (Girardind, 2005). • Diablos sólidos, se amoldan en una sola pieza, normalmente de poliuretano. Los diablos sólidos son de varios diseños y son normalmente hechos de poliuretano; sin embargo, el neopreno, y otros elastómeros en los diablos de tamaños más pequeños. Son considerados diablos de sellado aunque algunos diablos sólidos están disponibles con cepillos en su alrededor y pueden usarse para propósitos de limpieza. El diablo de lanzamiento sólido está disponible en copa, disco, o una combinación de diseño copa / disco. La mayoría de los diablos son de una 33 CAPÍTULO 2 MARCO TEÓRICO construcción de piezas pero varios fabricantes tienen todos los diablos de uretano con elementos de sellado reemplazables. Figura. 2.17. Diablo sólido. (Girardind, 2005) Debido al costo de reajustar y transportar un diablo cilíndrico (trabajo y material), muchas compañías reutilizan el diablo de lanzamiento sólido. Los diablos sólidos son sumamente eficaces quitando los líquidos de las tuberías de producción, removiendo condensados y agua de sistemas de gas húmedo, y controlando el aumento de parafinas en los sistemas de aceite crudo (Girardind, 2005). Los diablos sólidos caen en la categoría de diablos de espuma medios y diablos de acero. Los equipan de copas y/o discos y tienen la capacidad de adaptar cepillos como un diablo de acero. Sin embargo, los componentes que usan no pueden ser substituidos. Como en los diablos de acero, diversas configuraciones pueden ser provistas. Los cinco tipos básicos de diablos sólidos se pueden observar en la tabla 2.6. Construidos, con alto grado de abrasión y con un químico resistente al material sólido y diseñados para permitir el sello al borde de la copa y en la 34 CAPÍTULO 2 MARCO TEÓRICO parte posterior del disco contra la superficie interna de la tubería. El centro hueco agrega flexibilidad para adaptarse a los diámetros internos fuera de circunferencia o que varían, y además maneja los diámetros de poca curvatura. Utilizados sobre todo para las pruebas hidrostáticas, drene, retiro del fluido, así como, limpiezas cuando está equipado con cepillos. Más ligero en peso que los diablos de acero, éste permite un sello más eficiente durante funcionamiento del diablo. Tipo copa y Tipo copa disco Con los Tipo disco cepillos Esferas Tabla 2.6 Tipos de diablos sólidos. (Girardind, 2005) Otra clasificación de los diablos se basa en el objetivo o tarea que se quiere conseguir al realizar la corrida de diablos, cualquiera de los diablos que se han explicado anteriormente puede tomar parte en una de estas clasificaciones, para esto también influyen las condiciones de la tubería y del fluido. 35 CAPÍTULO 2 • MARCO TEÓRICO Diablos de conjunto Se usan los diablos de conjunto para separar fluidos distintos como las diferentes calidades de gasolina, combustoleo, etc., en tuberías de productos múltiples. Estos diablos son unidireccionales si tienen copas y bidireccional si están provisto con discos (Girardind, 2005). • Diablos de desplazamiento Estos diablos se utilizan para desplazar un fluido con otro. Pueden ser bidireccionales o unidireccionales en diseño. Se usan en la hidrostática, en el llenado, en el drene, la evacuación y en el abandono de la línea (Girardind, 2005). • Diablos calibradores Se usan los diablos calibradores después de construir la tubería para determinar si hay obstrucción en la tubería. Asegura que el ovalidad de la línea está dentro de la tolerancia aceptada. La lámina de aforo puede montarse en el frente o a atrás del diablo y es hecho de un acero ligero o de aluminio. La lámina puede ser sólida. Su diámetro externo es de un 9095% del diámetro interno de la tubería (Girardind, 2005). • Diablo de perfil Es un diablo de aforo normalmente con tres láminas de aforo. Una lámina está colocada en el frente, una en medio, y una atrás del diablo. Normalmente se usa antes de utilizar una herramienta de Inspección en línea, para asegurar que la herramienta pase alrededor de las curvaturas y a través de la tubería (Girardind, 2005). • Diablos de diámetros dobles Existen sistemas de producción en donde se presentan tuberías de dos diferentes diámetros es decir, 4" x 6", 8" x 10", etc. es por eso que el diablo de cilindro es normalmente ajustado con discos sólidos para la línea más pequeña y discos rasurados para la línea más grande. Si es un diablo de limpieza, los cepillos lo apoyarán en la línea y mantendrán el diablo centrado. El diablo de poliuretano también se usa ampliamente en esta aplicación (Girardind, 2005). 36 CAPÍTULO 2 MARCO TEÓRICO Diablos especiales • Son diablos que se utilizan para realizar una aplicación específica y que no se lograría si se utilizara un diablo convencional. Muchas aplicaciones requieren los diablos especiales. Un ejemplo de un diablo especial es; un diablo del molinete que usa alfileres de acero con las puntas endurecidas para quitar la cera y descascarar la tubería, un diablo de limpieza magnético para recoger los escombros férreos de la tubería (Girardind, 2005). 2.4.2 Diablos de gel Es una serie de sistemas de gel líquido que se ha desarrollado para el uso en operaciones en tuberías, o durante el inicio, o como una parte de un programa de mantenimiento continuo. La mayoría de los geles de tubería son basados en agua, pero con un rango de químicos, solventes, y incluso ácidos que pueden estar en los geles. El diesel de gel normalmente se usa como un portador de inhibidor de corrosión en líneas de gas (Piggingassnppsa, 2005). Hay cuatro principales tipos de gel que se usa en aplicaciones de la tubería: • Bacheo o gel separador • Gel recogedor de escombros • Gel de hidrocarburo • Gel deshidratador Figura 2.18. Diablo de gel (Piggingassnppsa, 2005) 37 CAPÍTULO 2 MARCO TEÓRICO Como un líquido, aunque muy viscoso, el gel puede bombearse a través de cualquier línea que acepte líquidos. Pueden usarse diablos de gel exclusivamente (en líneas de líquido), en lugar de diablos, o junto con varios tipos de diablos convencionales. Cuando se usa con diablos convencionales, los diablos del gel pueden mejorar el desarrollo global mientras minimizan el riesgo de que un diablo se pegue. En la figura 2.19 se muestra la forma en que se realiza la corrida de diablos usando en el frente un diablo de gel, éste comprende un gel separador y un gel de escombros y diablos convencionales, entre uno y otro se introduce un gel de escombros o un gel separador. Con esto se minimizar la desviación de los fluidos de los diablos y se realiza una mejor limpieza. Figura 2.19. Tren de diablos con el diablo de gel (Piggingassnppsa, 2005) Las principales aplicaciones de los diablos de gel en tuberías son las siguientes: • Separación de productos • Escombros removidos • Línea rellena e hidroprueba • Desagüe y secado • Condensados removidos de líneas de gas • Inhibidores • Tratamiento químico especial • Remover los diablos atascados 38 CAPÍTULO 2 MARCO TEÓRICO 2.4.3 El diablo como herramienta de inspección. Otra de las aplicaciones que tiene el diablo durante su operación son la de inspeccionar las condiciones de la tubería. Se ha desarrollado un diablo que mide el diámetro interno este consiste en un diablo de limpieza que puede medir el diámetro interior de una tubería. Este diablo pasa a través de la tubería como un diablo de limpieza, mismos tipos y número de copas de cerrado tienen que ser usadas, se ha hecho de los mismos materiales y se han instalado a los mismos intervalos (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005). Este diablo se muestra en la figura 2.20. Figura 2.20. Diablo medidor del diámetro interno (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005) Al contrario de un diablo del calibrador ordinario, este diablo puede usarse para detectar abolladuras. Por consiguiente, los censores que miden la distorsión y detectan la deformación, se han colocado a lo largo del interior de la copa de medición. Estos datos son usados en conjunto con el dato registrado por el propio diablo. Este diablo también tiene el mismo tipo de rodillos de medición como es encontrado en herramientas de inspección, y puede medir el diámetro interior de una tubería instalada a intervalos de 2 milímetros. También se ha desarrollado un diablo cámara al que se le ha ajustado una cámara de video que se usa para grabar dentro de la tubería. Este diablo también puede usarse como un diablo de limpieza, tiene el mismo diseño. La lente no se coloca en el frente del diablo por que el polvo dentro de la tubería 39 CAPÍTULO 2 MARCO TEÓRICO puede ensuciar la lente, en cambio la cámara se ajusta atrás del diablo así la lente no se ensucia. Entonces este diablo graba en la dirección inversa del movimiento del propio diablo y da testimonio de las condiciones internas de la tubería después de haber corrido el diablo (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005). Este diablo se muestra en la figura 2.21. Figura 2.21. Diablo cámara (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005) Ejemplo de una fotografía en una línea del flujo de este diablo cámara se muestra en la figura 2.22. Esta imagen capturada por este diablo revela la forma circunferencial de la tubería. Durante el uso en el campo, este diablo ha mostrado excelente durabilidad y habilidad para pasar a través de la tubería (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005). Figura 2.22. Imagen captada por el diablo cámara (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005) 40 CAPÍTULO 2 MARCO TEÓRICO Las tuberías se inspeccionarán o se estudiarán con datos existentes para determinar la situación actual de la limpieza de la tubería involucrando el estudio de extremidades y cruces (tees). 2.5 Selección del diablo Una vez definidos los parámetros de operación y metas del proyecto de limpieza, se debe hacer una selección del diablo para perfeccionar la eficacia de limpieza de la corrida del diablo (Baker Petrolite, 2005). El tipo de diablo a ser usado y su configuración óptima para realizar una tarea en una tubería en particular debe determinarse basado en varios criterios que incluye (Piggingassnppsa, 2005): • El propósito En éste influye el tipo, dureza, situación y volumen de la sustancia que se quitara o cambiara de lugar, tiempo de acumulación, ubicación del deposito, el tipo de información que se obtendrá de una corrida de diablo y los objetivos y metas para la corrida de diablo. • Los volúmenes de la línea Se debe considerar, los volúmenes en la línea durante la corrida de diablos, la disponibilidad contra la tendencia de presión requerida y la velocidad del diablo • Características de la tubería Se deben de tomar en cuenta los diámetros interiores mínimos y máximos de la línea, la máxima distancia que deberá viajar el diablo, el mínimo radio de curvatura, y ángulos de la curvatura, las características adicionales como tipos de válvula, las conexiones de la rama, el perfil de elevación, y el material especifico de la tubería. 41 CAPÍTULO 2 MARCO TEÓRICO Varios son los diseños de diablos que se pueden utilizar en la corrida de diablos en ambas direcciones de la tubería. Todos los modelos bidireccionales operan mecánicamente con señales eléctricas autocambiables o ambas señales mecánicas y eléctricas. En la figura 2.23 se muestran algunos diablos bidireccionales. Figura 2.23. Diablos bidireccionales (Girardind, 2005) Al seleccionar el diablo se debe tomar en cuenta la temperatura de operación pues puede que el material con el que está fabricado el diablo no sea el óptimo para realizar la limpieza. 2.6 Tren de diablos Es un proceso también llamado "corrida de diablos progresiva" (progressive pigging). Este proceso consiste en introducir a la tubería una serie de diablos de espuma de polietileno, estos limpian a través de la tubería con agentes químicos y/o un limpiador de agua para quitar todos los hidrocarburos. El diablo es empujado por el lanzador en la tubería bombeando aire, nitrógeno, agua o químicos detrás del diablo. Una cantidad moderada de fluido o gas se bombea antes de un segundo diablo que es insertado en el lanzador, así hasta el número requerido de diablos con la cantidad correspondiente de 42 CAPÍTULO 2 MARCO TEÓRICO químicos o limpiadores con agua se envían a través de la línea y para quitar la mayoría de los hidrocarburos depositados en la tubería. Los diablos se reciben en un "receptor de diablo" (Pig catcher). En la figura 2.24 se muestra una corrida de diablos progresiva en donde se ilustra los diferentes tipos de diablos que se utilizan para conseguir la limpieza esperada por cada uno de ellos, se nota que cada uno de ellos cumple con un fin, que es remover la mayor cantidad de parafinas, líquidos o sólidos. Figura 2.24. Tren de diablos (Baker Petrolite, 2005) Una tubería que se ha mantenido limpia o se ha limpiado en el momento de cierre, puede requerir sólo diablos de polietileno de densidad baja y limpiadores de agua para la limpieza final. (Pipeline Removal Preparations Survey, 2005). Las tuberías se limpian hidráulicamente y neumáticamente con una serie de diablos limpiadores de polietileno (POLY-PIG) de espuma flexibles. En el caso de fragmentos pesados, los diablos de polietileno se introducen en el sistema de una manera progresiva que empieza con unidades de limpieza muy pequeñas y muy suaves que trabajan con limpiadores clasificados según el tamaño con calidades abrasivas. Este método de limpieza de diablos de polietileno ha demostrado ser la manera más segura, más rápida y más barata de limpiar la mayoría de las tuberías (Flowmore Services, 2005). El diseño del tren de diablos es crítico para el éxito del programa de limpieza. Típicamente, el bache de químicos es colocado delante de un diablo 43 CAPÍTULO 2 MARCO TEÓRICO cepillo para iniciar las corridas, con un diablo disco o diablo copa usado al final de las corridas. Día a día se perfecciona el tren de diablo para que la limpieza completa se logre en un número mínimo de corridas y aumente al máximo la producción a la vez que se minimizan los costos (Baker Petrolite, 2005). 2.7 Tipos de herramientas inspección en la corrida de diablos Básicamente las técnicas más comunes son MFL (Magnetic Flux Leakage, por sus siglas en inglés), Ut (Ultrasonic, por sus siglas en inglés), Herramientas de inspección en línea y la inspección en sitio. 2.7.1 Herramientas de inspección en línea La herramienta de inspección en línea proporciona información de la condición de la tubería y/o sus volúmenes. Con pocas excepciones, la herramienta de inspección en línea recoge datos que son analizados por los ingenieros y técnicos para determinar e informar de la condición de la línea (Piggingassnppsa, 2005). • Pre inspección del diablo Este es uno de los primeros pasos que se deben llevar a cabo durante la corrida de diablos. El diablo debe estar dentro las condiciones de operación establecidas para poder seleccionarlo. Si el diablo tiene corridas anteriores, este debe ser inspeccionado para asegurar que se puede utilizar sin que este se detenga en la tubería. El diámetro exterior del diablo sella la superficie de la tubería. Estos diámetros deben ser tan grandes como el diámetro interior de la tubería para mantener un buen sello. 44 CAPÍTULO 2 MARCO TEÓRICO Se inspecciona el sellado en la superficie para asegurar que el diablo no se cortará, romperá, pinchará, esto puede afectar la habilidad del diablo para funcionar en la tubería durante la operación. Los cepillos de diablos deben además ser medidos para asegurar que los cepillos mantienen contacto con la pared de la tubería durante la operación completa. Cuando se usan cepillos en los diablos de limpieza de tipo cilíndrico, se debe examinar la corrosión o ruptura de los cepillos. Se beben tomar precauciones para prevenir que los cepillos no se rompan en la tubería. Las cerdas sueltas dañan las válvulas, instrumentación y otros equipos de las tuberías. Todos los componentes del diablo deben ser controlados para asegurar que están ajustadas y en buenas condiciones (Girarding, 2005) 2.7.2 Inspección en el sitio Mientras estas herramientas están viajando a través de la línea, la presión diferencial constantemente se monitorea. Un método rastreador acústico se usa para monitorear la situación de la herramienta en la inspección en tiempo real. Se usan herramientas de inspección para monitorear las líneas y el proceso es mostrado en la figura 2.25 (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005). Diablo de limpieza Diablo medidor de diámetro interno Diablo cámara Herramienta de inspección Figura 2.257. Flujo de trabajo de la inspeccion en el sitio (Inspection tools with high reliability for the safety of trunk lines including tight bends, 2005) 45 CAPÍTULO 2 MARCO TEÓRICO 2.7.3 Herramienta de inspección Magnetic Flux Leakage Los dos parámetros más comunes para medir la geometría y el diámetro son la pérdida de metal y la corrosión, la información que proporciona este diablo inteligente es de un rango muy amplio de inspección que incluyen (Piggingassnppsa, 2005): • Medidas del diámetro y de la geometría • Monitoreo de la curvatura de la tubería • Perfil de la tubería • Registro de la temperatura y la presión • Perdida de metal y determinación de la corrosión • Inspección fotográfica • Determinación de grietas • Medición de los depósitos de parafinas • Determinación de la fuga El principio físico de la herramienta de trabajo MFL es magnetizar la pared del pozo y detectar la salida de flujo causado por el metal (ganancia o pérdida) u otra anomalía relativa que cambie el espesor de la pared de la tubería. Figura 2.26. Herramienta MFL. (roseninspection, 2006) La evaluación de la perdida de metal es determinado indirectamente a través de la calibración y experiencia en la interpretación de registros, los resultados del MFL son cualitativos (volumétricos). 46 CAPÍTULO 2 MARCO TEÓRICO Las herramientas del MFL se corren en aceite, gas o sistemas multifasicos con una detección mínima de 5 – 10 %. Reportan las características de la tubería de acero, es decir en el caso de tuberías con más costuras en un nivel alto reduce la capacidad y la exactitud (Pipeline Integrity Management Through Intelligent Pigging Survey, SPE # 36275). Las principales limitaciones de las herramientas MFL son: • Necesita ser calibrado para un sitio, cuando se evalúan los defectos • Incapaz para detectar la suavidad, la longitud y áreas uniformes en espesores de pared • Para evaluar errores causados por cambios desconocidos en el espesor de la pared • Limitaciones sobre la detección mínima de dimensiones, exactitud del tamaño total en el nivel de los resultados reportados • Incapacidad de registrar el tamaño, anomalías debajo de ciertas dimensiones y asociado con la masa de acero • Temperatura máxima <= 60 oC 2.7.4 Herramientas de inspección Ultrasonic El principio de operación de la herramienta untrasonic es emitir ondas de sonido que viajan hasta tener contacto con la pared de la tubería, la onda rebota y es captada por la misma herramienta, registrando el tiempo que tarda en viajar la onda, con esto se puede determinar si existen en el interior de la tubería fisuras, corrosión, incluso materiales que se encuentran depositados en la pared interna de la tubería. Esta es la herramienta más exacta pero muy difícil de manejar e históricamente más costosa en comparación con la herramienta MFL. Más conveniente para el monitoreo de la corrosión que la anterior; menos tolerancia 47 CAPÍTULO 2 MARCO TEÓRICO en la exactitud de reportes (Pipeline Integrity Management Through Intelligent Pigging Survey, SPE # 36275). Figura 2.27. Herramienta Ut. (Piggingassnppsa, 2005) Limitaciones de la herramienta Ut: • Requiere una baja velocidad (aproximadamente 1 [m/s]). Herramienta con alta rapidez para reportar resultados • Requiere un nivel alto de limpieza de la superficie interna de la tubería, libre de productos de corrosión, parafinas, inhibidores efectivos de sólidos en suspensión. • Mínimo espesor de la pared y limitaciones para detectar el tamaño. 2.8 Parámetros que se utilizan durante la operación Para poder saber cual será el comportamiento de la corrida de diablos se necesita conocer ciertos parámetros, para poder predecir las condiciones de operación bajo las cuales la limpieza de la tubería se realiza y para ver si éstas son las óptimas para el sistema, a partir de éstos se puede realizar una operación exitosa. 2.8.1 Tiempo de la corrida de diablos La predicción del tiempo de la corrida de diablos es muy importante. Consiste en proveer al operador un tiempo estimado de llegada del diablo. Saber cuando llegará el diablo es extremadamente importante. Además, conocer los diferentes parámetros que afectan el tiempo de la corrida de diablos 48 CAPÍTULO 2 MARCO TEÓRICO permite al operador minimizar la duración del proceso de corrida de diablos (Challenges in Pigging of Subsea Gas Flowlines, SPE 77576). 2.8.2 Velocidad de la corrida de diablos La velocidad promedio durante la corrida de diablos afecta directamente al tiempo de la corrida de diablos. Generalmente la velocidad del diablo utilizada en tuberías es de 3 a 5 [MPH] (4.785 a 7.29 ft/s, 6.71 a 11.18 [m/s]). La velocidad del diablo determina el gasto del líquido removido, y la cantidad de depósitos removidos semejantes a las parafinas y capaz de asfaltenos. Las fuerzas sobre los equipos submarinos, secciones más altas y además codos de tuberías limitan la velocidad del diablo (Challenges in Pigging of Subsea Gas Flowlines, SPE 77576). 2.8.3 Velocidad diablo Normalmente los diablos se desplazan a la misma velocidad que la corriente del flujo antes de introducirlo, sin embargo, la velocidad más eficiente oscila entre, para líneas conductoras de gas natural de 5 a 15 [MPH] (11.18 a 33.47 m⁄s), y para líneas conductoras de líquidos de 2 a 10 [MPH] (4.47 a 22.33m⁄s). La velocidad debe permanecer dentro pues si está por debajo puede detenerse durante la corrida de diablos y si es mayor puede no remover la mayor parte de los escombros depositados en la tubería, en los dos casos la operación resulta ser ineficiente. Esta velocidad puede verse afectada de 3 a 5 % menos si la conexión lateral de la “trampa” se encuentra abierta (Transporte de Hidrocarburos por Ductos, CIPM). Las expresiones para determinar la velocidad real de los diablos son las siguientes: Para gas natural v = 5.996 x10 − 5 q g Z (T + 460 ) pd 2 (2.1) Para líquidos v = 0.01192 ql d 49 (2.2) CAPÍTULO 2 MARCO TEÓRICO donde: D T p qg ql Z Diámetro Temperatura media Presión media Gasto de gas Gasto de líquido Factor de compresibilidad del gas [pg] [ºF] [lbf /pg2] [pies3/día] [bl/día] La velocidad de llegada del diablo es de mayor preocupación para las operaciones en los lugares más altos. La rectitud del sistema de corrida de diablos y la recepción del diablo limita la máxima velocidad de llegada del diablo. En casos con sistemas de aguas profundas con riser del orden de unos pocos miles de pies de altura, la velocidad de llegada del diablo es muy grande. Esto es causado por la columna de condensados (líquidos) en el riser (Challenges in Pigging of Subsea Gas Flowlines, SPE 77576). 2.8.4 Control de la velocidad de llegada del diablo La causa de la excesiva velocidad de llegada del diablo es la elevada presión diferencial a través del diablo. Esta diferencia de presión se incrementa con el acercamiento del diablo a la instalación. Para reducir la velocidad del diablo es necesario disminuir la diferencia de presión, con cualquiera de estas dos opciones: 1. incrementar la presión al frente del diablo 2. reducir presión detrás del diablo 2.8.5 Efecto de la presión del separador La presión en el separador tiene un gran impacto sobre el tiempo para la corrida de diablos. Reduciendo la presión del separador se incrementa la velocidad del diablo. La presión del separador se usa para ajustar o modificar la velocidad del diablo. 50 CAPÍTULO 2 MARCO TEÓRICO Aumentando la presión del separador disminuye la velocidad del diablo y viceversa. La presión del separador no es usualmente ajustable pero cuando se trata de un tren de diablos de alta, intermedia, y baja presión del separador, la salida de la recepción del diablo se alinea con el deseo de separar y controlar la presión de respaldo. 2.8.6 Efecto de fugas alrededor del diablo Cuando se incrementan las fugas alrededor del diablo resulta en velocidades promedio de diablo más bajas, una más baja velocidad de llegada del diablo aumenta el tiempo de llegada del diablo. En una corrida de diablos con presión suministrada por gas los requisitos aumentan cuando se tiene una gran cantidad de fugas de gas alrededor del diablo. 2.8.7 Efecto del líquido delante del diablo La presencia de una gran columna de líquido frente del diablo es crucial, para reducir la aceleración del diablo. Esto llega a ser un aspecto muy significativo en el control del movimiento del diablo en segmentos de tubería horizontal y semi-horizontal. 2.9 Modelo de la corrida de diablos Para simular el movimiento del diablo en la tubería es dividido en dos secciones como se muestra en las figuras 2.28 y 2.29. La primera es desde la entrada a sección de tubería hasta el diablo y la segunda del diablo a la salida de la sección de tubería. La velocidad del diablo es dada por la velocidad del fluido que impulsa al diablo en los pasos anteriores de tiempo. Como la masa delante del diablo y el tiempo son conocidos, se puede conocer el gasto de flujo másico entrando a la sección. 51 CAPÍTULO 2 MARCO TEÓRICO Este gasto de flujo másico será la condición para el cálculo del la salida diablo, y este es la condición para el cálculo a la entrada del diablo. Así el cálculo en todas partes de la tubería en este lapso de tiempo es finito. Este procedimiento es repetitivo hasta que el diablo alcance el final de la tubería (Modeling of Pigging Operations, SPE 56586). En la figura 2.28 se muestra un diagrama del comportamiento que tiene la corrida de diablos en un instante de tiempo. El diablo es impulsado por el fluido de producción de la tubería, el cual presenta gas en su mayoría, ver figura, esto es la corriente detrás del diablo. En la corriente delante del diablo se va acumulando el líquido estancado y escombros depositados en la tubería, es mayor en distancias próximas al diablo. El volumen de la tubería es ocupado por el diablo en la celda del diablo. Figura 2.28. Modelo de flujo de la corrida de diablos. (Modeling of Pigging Operations, SPE 56586) En la figura 2.29 se muestra un diagrama de la forma en que se presentan las diferentes densidades durante la corrida de diablos delante del diablo en una sección de tubería, una región de baja densidad (2) y una región de alta 52 CAPÍTULO 2 MARCO TEÓRICO densidad (1). Al tener una alta cantidad de escombros se tiene una mayor densidad a cuando se tiene una gran cantidad de gas en el fluido. Figura 2.29. Regiones durante la corrida de diablos. (Modeling of Pigging Operations, SPE 56586). 2.10 Metodología de la simulación El simulador numérico utilizado en el presente trabajo es el simulador comercial OLGATM, de la empresa noruega Scandpower. OLGA fue originalmente desarrollado por un programa conjunto de investigación, en el que estaban involucradas organizaciones de investigación y diversas compañías petroleras (Bendiksen et al., 1991). El objetivo era simular flujos transitorios lentos asociados con transporte de masa, importantes en el bacheo por conformación del terreno y durante variaciones de gasto. Con OLGA se puede simular el flujo de hidrocarburos en tuberías, en redes de tuberías y en equipo de proceso que formen parte de estos sistemas. El simulador OLGA fue desarrollado por los Institutos Noruegos SINTEF (Consorcio de Institutos de Investigación) e IFE (Instituto para la Tecnología de la Energía). Desde el inicio del proyecto, el código OLGA ha sido continuamente mejorado gracias al incremento de la base de datos experimental del laboratorio de SINTEF y al uso extensivo de pruebas numéricas del IFE y las compañías 53 CAPÍTULO 2 MARCO TEÓRICO petroleras involucradas en el proyecto. Para mayores referencias consultar el trabajo de Bendiksen (1991). OLGA es un modelo de dos fluidos, unidimensional y dinámico (válido para régimen transitorio o variable), en el que se especifica un sistema de ecuaciones constituido por las ecuaciones de conservación, momento y energía; y ecuaciones de ajuste, definidas mediante correlaciones de parámetros tales como la fracción de volumen de líquido y el factor de fricción interfacial, además de condiciones iniciales y de frontera. Para resolver esta serie de ecuaciones dentro de OLGA, se seleccionaron los métodos implícitos por ser los más adecuados al tratar con transitorios lentos. La especificación de condiciones iniciales permite que el simulador genere las condiciones de operación del sistema en estado “estacionario”, lo cual es esencial, para modelar y simular un evento transitorio o dinámico, al ser tomadas como punto de partida. La información que se necesita como entrada a OLGA consiste de 7 archivos. Dos de ellos son indispensables y cinco opcionales. El primero de los archivos necesarios contiene la información particular del caso de estudio tal como la geometría, las condiciones operativas, las variables que se solicitan como salida, etc. Toda esta información está organizada en grupos de elementos físicos similares. El segundo de estos archivos contiene las tablas de propiedades de los fluidos, el cual es una parte clave para el correcto funcionamiento de OLGA. El grupo de propiedades de transporte del fluido que requiere OLGA para resolver el sistema de ecuaciones es generado por el simulador PVTsimTM, el cual es una parte integral de OLGA. PVTsim es de índole predictivo, lo que significa que es capaz de estimar las propiedades PVT del fluido a partir de ecuaciones de 54 CAPÍTULO 2 MARCO TEÓRICO estado, además de poseer una base de datos con las propiedades de los principales fluidos hidrocarburos y no hidrocarburos. La información opcional está constituida por datos de equipo de proceso como bombas y compresores (cuando se desean incorporar al sistema de estudio), de otros datos (cuando se requieren realizar, por ejemplo, estudios de depósito de asfaltenos o de formación de hidratos) y de archivos como el de reinicio o “restart” (cuando se desea que el sistema realice determinados cálculos, tomando como punto de partida la información referente a un cierto tiempo, resultado de cálculos anteriormente realizados). Los sistemas de flujo dentro de OLGA están constituidos por uno o más ramales o “branches”. Cada ramal consiste de una secuencia de tuberías o “pipes” y cada tubería está dividida en secciones. Estas secciones corresponden a las celdas de discretización empleadas en el modelo numérico. Figura 2.30. Representación de la discretización de las tuberías. Las variables de flujo (velocidades, gastos, etc.) son definidas en los límites de sección (A, B, C y D en la figura 2.30 mientras que otras variables como son presión, temperatura, etc. Son reportados como valores promedio dentro de los volúmenes de sección (1, 2 y 3 en la figura 2.30). 2.10.1 Corrida de diablos en tuberías para la simulación OLGA es un simulador de corrida de diablos de una tubería. OLGA usa un diablo específico para poder insertar en la tubería a un solo tiempo y lugar. El bache de líquido creado por el diablo a lo largo de la tubería es seguido en tiempo. De especial interés es la determinación del tamaño y velocidad de un 55 CAPÍTULO 2 MARCO TEÓRICO bache de líquido permitido por el sistema delante de un diablo que se inserta en un cierre de la línea de flujo (User's Manual V4.0, OLGA 2000). 2.10.2 Equipo de proceso Lo siguiente es una descripción de los equipos disponibles en OLGA. Los componentes son los siguientes: separadores de dos y tres fases, válvulas y estranguladores críticos y subcríticos compresor con control de pase, bombas con reciclo y pase de flujo, intercambio de calor, válvula check, fuente de control de masa, fuga y diablo / tapón, acumulación de parafina. El principal propósito de incluir equipos es para dar más realismo a las condiciones de frontera para las múltiples fases que se transportan en las líneas (User's Manual V4.0, OLGA 2000). 2.10.3 Simulación del diablo Existen dos formas para simular el escenario de la corrida de diablos en OLGA cualquiera de las dos usa la llave de trabajo PLUG o se usa la llave de trabajo PIGTRACKING. NOTA el PLUG es más resistente que el PIGTRACKING (User's Manual V4.0, OLGA 2000). Un diablo es un dispositivo mecánico para la limpieza interna o inspección de una tubería. Nota: que el tapón / diablo como se describe en el modelo no ocupa volumen en la tubería. 2.10.4 Simulación del los tipos de diablos Pueden simularse tres tipos de diablo o tapón: CORTO: El diablo corto se usa normalmente sólo para limpiar la tubería. LARGO: El tipo de diablo largo se usa para simular la operación de la corrida de diablos donde un tren de diablos se envía a la tubería con espacios entre los diablos llenos de fluido de la corrida de diablos. Los movimientos de tren de diablo se calculan para un solo diablo en el tren de diablos. De igual 56 CAPÍTULO 2 MARCO TEÓRICO forma se calcula la temperatura media del fluido de la corrida de diablos se calcula. El fluido de la corrida de diablos se introduce en la sección del lanzamiento como aceite. En el periodo cuando el fluido de la corrida de diablos se está inyectando en la tubería, el fluido se coloca en la sección de la lanzadora del diablo. Si existen fuentes o un estrangulador adelante de la lanzadora del diablo, puede ser necesario modificar la entrada del fluido, después de las fuentes o del estrangulador debido a la compresión que puede llegar a sufrir el fluido. HIDRATO: Un tapón formado debido a la formación de hidratos. PESADO SSH: El tren del diablo largo se simuló como un diablo corto. La fuerza de fricción debido al fluido de la corrida de diablos dentro del tren del diablo es calculado automáticamente y se agrega a la fuerza de fricción debido a movimiento del diablo. Esta opción está sólo disponible para los participantes del proyecto SSH (User's Manual V4.0, OLGA 2000). 2.10.5 Fuerza de fricción actuando en el diablo Dos tipos de fuerzas de fricción son modeladas: 1. La fuerza de fricción de la pared debido al contacto entre el diablo y pared de la tubería. Ésta involucra la fuerza de fricción cuando el diablo se empieza a mover. Ésta fuerza también se usa como la fricción estática entre el diablo y la pared de la tubería. El diablo se empieza mover después de la que fuerza aplicada sobre él es mayor a la fuerza de fricción estática. La velocidad del diablo aumenta cuando la fuerza de fricción disminuye. 2. La fricción del fluido debido a la viscosidad del fluido en el espacio entre el diablo y la pared de la tubería. Cuando el diablo se está moviendo, el fluido alrededor del diablo produce una fuerza viscosa. 57 CAPÍTULO 2 MARCO TEÓRICO 2.10.6 Fugas Para en diablo corto dos tipos diferentes de fugas son modeladas: 1. La fuga debido a la baja presión sobre el diablo. El fluido fluye de la parte trasera del diablo a la parte delantera del diablo. 2. La fuga debido al deslizamiento entre el diablo y el fluido alrededor del diablo. 58 CAPÍTULO 3. FORMULACIÓN DEL PROBLEMA Los sistemas de corridas de diablos en tuberías pueden ser esquematizados de la siguiente forma simplificada, mostrando el momento en donde el diablo está dentro de la tubería y va removiendo tanto líquidos como depósitos: Figura 3.1. Representación esquemática, con ampliación del sistema de corrida de diablos en tuberías. 59 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA En la figura 3.1 se muestra un diablo con una velocidad, v, una masa, m, el cual es impulsado con una presión, P, dentro de una tubería de diámetro, Di, por donde fluye un fluido que tiene ciertas propiedades (densidad, viscosidad, velocidad , fracción de volumen de líquido y de gas, etc.). En el presente trabajo se estudia un sistema de flujo particular. Para definir el problema en forma integral se establecerán los siguientes aspectos: escenarios de simulación, perfil de la tubería, composición de los fluidos, características del instrumento de limpieza (diablo) y condiciones “estables” de operación, las cuales definen las características del “caso base”. 3.1 Escenarios Al realizar cualquier estudio de simulación, independientemente de la metodología o herramienta que se utilice, es necesario definir los escenarios de estudio. Al precisar los diferentes escenarios que se desean analizar se tendrán metas claras y serán mayores las posibilidades de efectuar un estudio exitoso. Como ya se mencionó, en este trabajo se analiza un sistema de corrida de diablos con los siguientes objetivos: • Estudiar los efectos que, el cambio en los principales parámetros operativos (presión a la entrada, pe y temperatura, T), de diseño (diámetro, D y rugosidad, ε ), del fluido (fracción de volumen de gas , α G ) y de operación (tipo de diablo), tienen sobre el comportamiento de los parámetros y condiciones de flujo del mismo (presión, contenido total de líquido en el sistema, flujo másico de líquido, fracción de volumen de líquido), y sobre la operación, en la velocidad y posición del diablo, de igual forma el impacto de la parafina asociada al fluido, mediante estudios de simulación numérica, utilizando un simulador comercial. Estos 60 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA resultados serán obtenidos a partir de estudios paramétricos, involucrando las variables de interés. • Definir cuáles son los parámetros y/o variables que tienen un mayor efecto sobre la corrida de diablos, a partir del análisis de los resultados obtenidos de estas simulaciones numéricas. • Analizar la información obtenida. En la tabla 3.1 se muestran las variables y parámetros que se utilizan para realizar los estudios paramétricos; es decir, que se modifican y que llamaremos “variables”. Aunque se tomen como independientes presentan cierta dependencia entre sí. También aquellos que servirán para definir las condiciones operativas del sistema; es decir, los parámetros a observar y que serán llamados “parámetros de medición”. Variables Presión a la entrada del sistema [KPa] Fracción de volumen de gas Temperatura [ºC] Rugosidad de la tubería [m] Diámetro de la tubería, D [m] Diámetro del diablo, [m] Masa del Diablo mDiablo [kg] Tipo diablo Con/Sin acumulación de parafina Parámetros de Medición Flujo másico [Kg/s] Contenido de líquido en el sistema [barriles] Fracción de volumen de líquido Velocidad del diablo, VDiablo [m/s] Acumulación de la masa de parafina [Kg] Tabla 3.1.Variables y parámetros de medición usados para el estudio paramétrico 3.2 Perfil de la Tubería Es muy importante definir de forma adecuada el perfil de la tubería para realizar buenas predicciones de parámetros y condiciones de flujo. Esta información consiste de: elevación de las tuberías como función de la distancia, diámetros internos, rugosidad, etc. Puede incluir, además, información de equipos accesorios y de proceso. 61 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA Los sistemas de flujo dentro del simulador numérico usado están constituidos por uno o más ramales o “branches”. Cada ramal consiste de una secuencia de tuberías o “pipes” y cada tubería está dividida en secciones. Estas secciones corresponden a las celdas de discretización empleadas en el modelo numérico. En este trabajo se utiliza un modelo cuyo perfil de tuberías se muestra en la figura 3.2. El sistema, así constituido, representa un arreglo típico de tuberías y equipo en instalaciones marinas. Éste consiste de un solo ramal el cual une a dos plataformas marinas y está compuesto por las siguientes tuberías: una tubería horizontal que sale de la plataforma-1, un riser-1 que desciende hasta el fondo marino, 10 tuberías (interconectadas entres sí) que viajan por el lecho marino y que se desplazan casi horizontalmente 10 km. a partir del riser-1, un riser-2 que asciende y una tubería horizontal que conecta el riser-2 con un controlador, ubicado en la plataforma-2. Cada tubería está compuesta, a su vez, de entre 2 y 8 secciones, dependiendo del nivel de detalle que se requiera en cuanto a los diversos cálculos que se realizan y en cuanto a la información que se solicita como salida. Perfil de la Tubería Ramal_1 Profundidad [m] 25 -25 -75 -125 -175 -225 -1000 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 11000 Longitud [m] Figura 3.2. Perfil de la tubería 62 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA Todas las tuberías son de diámetro y rugosidad interna de 0.50 m y 0.00005 m, respectivamente, este mismo diámetro lo tienen la lanzadora, la receptora y la válvula de salida. Como ya se mencionó, el perfil de la elevación con respecto a la distancia se muestra en la figura 3.2. El diablo es insertado por una lanzadora ubicada en la tubería horizontal de la plataforma-1 a un tiempo de simulación de 182 días después de haber iniciado la producción, con una fuerza necesaria para comenzarse a mover de 1000 N. El diablo después de realizar la operación llega a la plataforma-2 donde se sustraerá con ayuda de una trampa de diablos ubicada en la tubería horizontal, antes de alcanzar la válvula de salida, es en este punto donde se recogerán todos los escombros que el diablo removió para un análisis y se pueda ayudar a mejorar operaciones posteriores. El tiempo total de la simulación son 185 días. Éste se eligió a partir de información obtenida del tiempo recomendado para realizar una operación de limpieza, en este caso la corrida de diablos, y después de haber realizado un análisis del comportamiento de la operación, con ayuda del simulador. La simulación inicia con una tubería limpia, sin escombros, es un sistema de producción que es nuevo o se realizan una limpieza en él y donde se está iniciando la producción. 3.3 Composición de los Fluidos Se requiere información completa de las propiedades físicas de los componentes y pseudocomponentes definidos para la mezcla; ésta consiste de composición molar, caracterización de componentes pesados y cambios en la composición con respecto al tiempo, la cual puede ser generada a partir de un análisis composicional y mediante ecuaciones de estado. 63 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA En las tablas 3.2 y 3.3 se muestran las propiedades del fluido durante la corrida de diablos a una presión atmosférica de 117 bar (119.306 [Kg/cm2]) y a una temperatura de 25 [ºC] y las propiedades de la parafina acumulada en pared de la tubería respectivamente. Propiedad Valor Unidades Densidad del gas 112.36 [Kg/m3] Densidad del líquido 821.12 [Kg/m3] Fracción de volumen de gas 0.0227 Viscosidad del gas 0.0157 [Cp] Viscosidad del líquido 0.1415 [Cp] Capacidad de calor del gas 2115 [J/Kg ºC] Capacidad de calor del líquido 1645 [J/Kg ºC] Entalpía del gas 574538 [J/Kg] Entalpía del líquido 314173 [J/Kg] Tabla 3.2. Propiedades del fluido de producción Componentes de la parafina No. Nombre Densidad [Kg/m3] Calor para fundir [J/kg] Concentración 1 'C7' 732 95814 0.0256 2 'C8' 750 112800 0.0226 3 'C9' 770 124832 0.0134 4 'C10-C12' 794.3 144155 0.0265 5 'C13-C15' 824.1 163312 0.0172 6 'C16-C18' 848.1 176216 0.0112 7 'C19-C21' 868.1 184055 0.00714 8 'C22-C25' 887.8 190947 0.0055 9 'C26-C30' 909.2 197089 0.00311 10 11 'C31-C36' 'C37-C45' 931.1 955.3 200156 190425 0.000986 0.0000119 Tabla 3.3. Propiedades de la parafina acumulada en pared de la tubería 64 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA 3.4 Transferencia de Calor La información con que se disponga debe conducir al conocimiento del perfil de temperatura a lo largo de las tuberías en estudio. Para resolver el problema, dentro del simulador comercial utilizado, se tienen diferentes niveles de rugosidad para el cálculo de las transferencias de calor a través de las tuberías: definir de forma “manual” el perfil de temperatura en el sistema, asignar coeficientes de transferencia de calor generales para cada sección de tubería y, finalmente, elegir la opción de un cálculo riguroso del flujo de calor a través de la tubería, los materiales aislantes y el medio externo al sistema. En el presente trabajo se decidió utilizar la primera opción, esto incluye asignar la temperatura a cada sección de tubería, definiéndose la siguiente información: • Condiciones ambientales del mar y del aire en el modelo: Figura 3.3. Condiciones ambientales en el modelo Se considera al agua de mar a una temperatura promedio de 10 oC; la temperatura del aire es considerada a 25 oC, como se indica en la figura 3.3. Es 65 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA decir, la tubería que está en contacto con el fondo marino o con el mar se le asigno una temperatura de 10 [ºC] mientras que para la tubería que está en la superficie se consideran condiciones ambientales (25 [ºC]). 3.5 Condiciones “estables” de operación - Caso Base Las condiciones estables de operación, para el caso base. El sistema tiene una presión a la entrada de 119.3 [Kg/cm2] y la presión de salida es de 118 [Kg/cm2], antes de realizar la corrida de diablos, no hay una caída de presión significativa, éste es un indicativo pues a una baja caída de presión el flujo másico es menor, existe fluido estancado en la tubería. El total de líquido y gas contenido en la tubería es de 11445 y 1605.22 barriles respectivamente. El flujo másico de líquido y de gas del sistema es afectado si se tiene gran cantidad de fluido que está estancado en la tubería, el valor para éstos es de 567.05 [Kg/s] y de 12.8505 [Kg/s] respectivamente. La temperatura máxima a la que se encuentra el fluido es de 11 [ºC] y la mínima es de 10 [ºC], esto porque la tubería está en contacto con el lecho marino, el cual tiene una temperatura de 10 [ºC], y no se tiene ningún aislante en toda la tubería. Las velocidades con la que están fluyendo el líquido y el gas son es de 4.3416 [m/s] y de 4.3843 [m/s] respectivamente. El gas fluye con una velocidad mayor, por naturaleza del mismo. El fluido que se está transportando a través del sistema contiene una gran cantidad de parafina asociada, esto es otra razón por la que el fluido no está fluyendo libremente por la tubería, pues la parafina se está depositando en la pared de la tubería. 66 CAPÍTULO 3 FORMULACIÓN DEL PROBLEMA Las condiciones de operación se describen con mayor detalle en la sección 4.1. Algunas de éstas se muestran en la figura 3.4. Figura 3.4 Condiciones “estables” de operación-caso base Donde: Pe: Presión de entrada Ps: Presión de salida α g = Fracción de volumen de gas Nota: para poder realizar la simulación de este ejemplo (caso base) se introdujeron todas las características que se mencionaron anteriormente en el simulador OLGA, así como también las variables para obtener los resultados que se muestran en el capítulo 4. En el apéndice se muestra el archivo generado con los valores de entrada. 67 CAPÍTULO 4. RESULTADOS En este capítulo se muestran los resultados obtenidos de las simulaciones numéricas realizadas para diferentes casos y estudios paramétricos considerados. El análisis de los resultados obtenidos de estas simulaciones se divide en: análisis del caso base y estudio paramétrico. 4.1 Análisis del Caso Base El caso base consiste de una tubería. Con arreglo tradicional: el mismo diámetro en toda su extensión, uniendo dos plataformas marinas. Las plataformas están equipadas con una lanzadora y una receptora del diablo indicando el punto de partida y de llegada, respectivamente, así como de controladores y válvulas; el fluido con el que se realiza la corrida de diablos es el de producción como está compuesto. El diablo a utilizar cumple con ciertas características, como el diámetro exterior, la masa, longitud y el tiempo de operación que se va a similar es de 185 días. El sistema tiene características operativas específicas, como la presión y la temperatura. 68 CAPÍTULO 4 RESULTADOS En la tabla 4.1 se muestran los principales parámetros y características del sistema, del fluido, del diablo y de los tiempos que se utilizan en la simulación para este caso. Geométricas Operativas LTOTAL =10575[m] Tamb = 25 [ o C ] D = 0.500 [m] ε = 0.00005[m] p s = 102 [ kg cm pe =119.3[ 2 Del Fluido α g = 0.0227 ] kg ] cm2 Accesorios Del Diablo De Simulación Lanzadora Tipo corto (esfera) tsimulación =185[días] Masa = 49.9 [Kg] ∆t start = 0.001[días] Válvula Controlador Receptora α l = 0.9773 Diablo Diámetro = 0.500 [m] Min∆t = 0.001[días] Max∆t = 4 [días] Tabla 4.1. Principales parámetros y características del sistema para el caso base de simulación. Como se mencionó en el capítulo 2, una corrida de diablos se realiza para disminuir la presión de bombeo o debido a la disminución en la producción en un punto y tiempo determinado. Se observa que si existe alguna obstrucción al flujo hay variación en éstos parámetros, las cuales se presentan con mayor impacto si es mayor la obstrucción. Las figuras 4.1 a la 4.11 muestran el comportamiento para el caso base, el cual fue definido de forma general en el Capítulo 3. La figura 4.1 muestra el comportamiento de la presión a lo largo de la tubería al inicio y término de la simulación, es decir, antes y después de la corrida de diablos. En ésta se observa que bajo las condiciones definidas para el caso base (constituida por aspectos geométricos, condiciones operativas y características de los fluidos), el sistema presenta una gran variación en el valor de la presión a partir de la base del riser-1 antes y después haber realizado la operación de la corrida del diablo. La mayor variación se presenta al final de la tubería (la diferencia es de 15.936 [kg/cm2], 226.664 [lb/pg2]). Se puede observar la distribución que tiene la presión en la tubería. La presión para un tiempo cero permanece con una variación menor a 5 [kg/cm2], 71.12 [lb/pg2], para la tubería horizontal (no hay pérdida de presión) debido a que el fluido está estancado en gran parte de ésta y es aquí donde la 69 CAPÍTULO 4 RESULTADOS presión se concentra. Este comportamiento es un indicador, para decidir si una corrida de diablos es necesaria. Presión en el sistema 140 Presión [ Kg/cm2 ] 135 130 125 120 115 110 105 100 - 2 000 Tiempo = 0 [días] Tiempo = 185 [días] 4 000 6 000 8 000 10 000 Longitud [m] Figura 4.1. Variación de la presión con la posición al inicio y final de la simulación (antes y después de la corrida de diablos). La figura 4.2 muestra como se comporta la fracción de volumen de líquido contenido en la tubería. Se observa que existe una gran variación antes y después de haber realizado la corrida de diablos. Antes de hacer la operación el comportamiento del fluido es inestable, debido a la fracción de líquido en las partes bajas de la tubería, así como las obstrucciones debidas a la acumulación de parafina. Al realizar la operación se mejoran considerablemente las condiciones de operación pues a lo largo de la tubería el flujo del fluido se mantiene en forma estable lo cual repercute positivamente en la eficiencia de los equipos y reduce la dificultad del manejo de los procesos. El diablo cumple la misión de remover líquidos acumulados y parafina depositada en la tubería. La curva del perfil de la tubería (figura 4.2) permite explicar que la variación de la fracción de volumen de líquido antes de realizar la corrida de diablos se debe a la distribución de la tubería, acumulándose más líquido en las partes donde la tubería asciende y disminuyendo en donde la tubería está en forma horizontal o desciende. En esta figura también se observa el efecto de la gravedad y de igual forma del 70 CAPÍTULO 4 RESULTADOS colgamiento de líquido al inicio de la simulación. Al final de la simulación el líquido fluye con mayor facilidad. Al disminuir la presión, (ver figura 4.1) la liberación de gas es mayor y por lo tanto el flujo de líquido disminuye del inicio al final de la tubería de 0.86988 a 0.82126, respectivamente. Fracción de volumen de líquido en el sistema 0 0.94 -50 0.92 0.9 -100 0.88 -150 0.86 0.84 -200 0.82 0.8 - Profundidad [m] Fracción de volumen de líquido 0.96 -250 2 000 Tiempo = 0 [días] 4 000 6 000 Longitud [m] Tiempo = 185 [días] 8 000 10 000 Trayectoria de la tubería Figura 4.2. Variación de la fracción de volumen de líquido contenido en la tubería, y perfil de ésta. La figura 4.3 muestra la forma en que se distribuye la fracción de volumen de gas en el sistema. En las partes donde la tubería está en forma ascendente hay colgamiento de líquido y por está razón el gas fluye con mayor facilidad y disminuye en donde la tubería está en forma descendente u horizontal ya que el líquido fluye con mayor facilidad. Al final de la simulación se puede observar que el flujo de gas es más estable, aumentando de 0.13026 a 0.17882 al inicio y al final de la simulación, respectivamente. Con esto podemos observar que existe liberación de gas contenido en el líquido por la disminución de la presión. Si se compara la figura 4.2 con la figura 4.3 se puede apreciar que éstas son complementarias. 71 CAPÍTULO 4 RESULTADOS Fracción de volumen de gas Fracción de volumen de gas en el sistema 0.2 0.18 0.16 0.14 0.12 0.1 0.08 0.06 0.04 0.02 0 - 2 000 Tiempo = 0 [días] 4 000 6 000 Longitud [m] 8 000 10 000 Tiempo = 185 [días] Figura 4.3. Variación de la fracción de volumen de gas contenido en la tubería antes y después de la corrida de diablos. La figura 4.4 muestra el contenido total de líquido en el sistema. El tiempo en esta figura inicia 10 minutos antes (por eso el signo negativo) de que inserte el diablo en la tubería, esto con la finalidad de apreciar en la figura el momento en que se inserta el diablo en la tubería. Se puede observar que hay un incremento en el volumen de líquido contenido en el sistema con respecto al tiempo, éste va de 11,445 a 11,451 barriles antes y después de realizado la corrida de diablos, respectivamente, con estos resultados es evidente que la corrida de diablos resultó ser eficiente para este caso. El inicio de la corrida de diablos está marcado con el tiempo cero y el término de ésta se puede apreciar en la figura. El líquido aumenta durante la operación porque el diablo va removiendo los fluidos que se encuentran atascados en la tubería. El líquido se va incrementando conforme el diablo avanza, y cuando el diablo está por llegar al riser-2, es el que asciende del fondo marino a la superficie, hay un aumento de casi 70 barriles. Esto es porque el diablo tiene que mover todo el líquido que ya había removido más el que se encuentra en el riser-2 y además porque la presión aumenta y se comienza a concentrar el gas en líquido. Después de que el diablo alcanza la receptora el 72 CAPÍTULO 4 RESULTADOS líquido contenido en la tubería disminuye hasta el punto donde se estabiliza y a partir de este momento éstas son las nuevas condiciones de operación. Contenido total de líquido en el sistema Contenido total de líquido [BBL] 11530 11520 11510 11500 11490 11480 11470 11460 11450 11440 -10 0 10 Líquido contenido en el sistema Salida del diablo 20 30 40 50 60 70 Tiempo [minutos] Figura 4.4. Contenido total de líquido en el sistema con respecto al tiempo. La figura 4.5 muestra el volumen de gas contenido en el sistema. Éste aumenta al momento de introducir el diablo, hasta donde el diablo llega a la base del riser-2, y después de esto disminuye porque la presión delante del diablo aumenta; y después de que el diablo sale, la presión disminuye y hay liberación de gas, por esta razón en la figura 4.4 el líquido disminuye ocupando el volumen el gas que se libera, hasta llegar a las nuevas condiciones de operación. El contenido de gas en la tubería tiene una ligera disminución de 1605 a 1604 barriles, esto es antes y después de la corrida de diablos, respectivamente, ese volumen es ocupado por el líquido total contenido en la tubería. La explicación del tiempo es la misma de la figura 4.4. 73 CAPÍTULO 4 RESULTADOS Total de gas contenido en el sistema Total de gas contenido [BBL] 1610 1605 1600 1595 1590 1585 1580 -10 0 10 Gas contenido en el sistema Salida del diablo 20 30 40 50 60 70 Tiempo [minutos] Figura 4.5. Contenido total de gas en el sistema con respecto al tiempo. La figura 4.6 muestra la distribución del flujo másico de líquido para las condiciones antes y después de realizar la corrida de diablos, 181 y 183 días de iniciar la simulación, respectivamente. La operación se efectuó a los 182 días esto con la finalidad de ver los efectos que tiene el realizar la limpieza. El beneficio de haber realizado una corrida de diablos se ve en la curva del flujo másico de esta figura, pues el flujo de líquido aumenta considerablemente. El incremento de flujo de líquido es de aproximadamente de 0.35 kilogramos por segundo, que equivale a un flujo másico de 30.24 toneladas por día. Este resultado se presenta en la tabla 4.2. Incremento del flujo másico después de la corrida de diablos [Kg/s] 0.35 [Kg/m] 21 [Kg/h] 1,260 [Kg/d] 30,240 Tabla 4.2. Incremento del flujo másico. El incremento del flujo se debe a que el diablo remueve la mayor cantidad de obstrucciones, ya sea líquido o parafina, que se encuentra en el interior de la tubería y que impiden que los fluidos fluyan eficientemente. Al realizar la corrida de diablos hay mayor flujo de líquido y es el objetivo que se quiere conseguir, y con esto la eficiencia del sistema aumenta. 74 CAPÍTULO 4 RESULTADOS Flujo másico en el sistema Flujo másico [Kg/s] 570 569 568 567 566 Después de realizar la corrida de diablos 565 564 - 2 000 4 000 6 000 8 000 10 000 Longitud [m] Líquido, Tiempo = 181 [días] Líquido, Tiempo = 183 [días] Figura 4.6. Flujo másico de líquido con respecto a la longitud. En sistemas de tuberías donde se tiene parafina asociada al aceite de producción representa un problema, pues existe el riesgo que se pueda interrumpir la producción debido a la acumulación de parafina en la tubería. La figura 4.7 muestra el contenido de parafina en el fluido de producción, en forma disuelta, suspendida y la suma de ambas, existe una gran acumulación de parafina depositada en la pared de la tubería, por lo tanto se disminuye la producción. Éste es el principal problema de nuestro caso base. En la figura 4.7 se representan las características de fluido y de la parafina contenida. La parafina disuelta es mayor que la parafina suspendida lo cual puede representar un problema, en este caso se precipita y pasa a formar parte de la parafina suspendida, ésta es la que se acumula con mayor rapidez y obstruye el flujo, esto deriva mayores problemas como mayor presión de bombeo requerida. Se observa que es muy elevada la cantidad de parafina en el fluido, la masa de parafina no es afectada con el paso del tiempo, aún después de haber realizado la operación de corrida de diablos se mantiene estable. La masa de parafina total asociada al fluido de producción es de poco menos de 250 toneladas. 75 CAPÍTULO 4 RESULTADOS Masa de parafina en el fluido Masa de parafina [Kg] 250000 200000 150000 100000 50000 0 0 25 50 Masa de parafina disuelta Masa de parafina suspendida Masa total de parafina 75 100 125 150 175 200 Tiempo [días] Figura 4.7. Masa de parafina en el fluido con respecto al tiempo. Un mayor porcentaje de parafina asociada al fluido de producción, provocará mayor acumulación de parafina sobre la pared la tubería; esto se ilustra en la figura 4.8. La masa de parafina contenida en el sistema aumenta con el transcurso del tiempo, el mayor incremento de masa depositada en la pared de la tubería es antes de los primeros 25 días que son los mismos en donde el contenido de líquido disminuyo drásticamente, ver figura 4.4, esto es porque la superficie entera de la tubería se encontraba limpia, y la parafina se deposita a lo largo de toda su extensión y después el incremento de acumulación es estable. Esta acumulación se presenta básicamente por la baja temperatura, ya que como se mencionó anteriormente la parafina se solidifica aproximadamente a una temperatura de 10 [ºC]. La temperatura que se tiene durante toda la tubería en el fondo marino oscila entre 11.33 y 10.78 [ºC] al inicio y al final de la simulación, respectivamente. La acumulación de parafina que se tiene representa sólo el 0.15 por ciento de la masa de parafina asociada en el fluido de producción que está utilizando para este caso. Una de las causas de que no se tenga una masa mayor de parafina depositada es por la velocidad del fluido en el sistema, pues en promedio es muy alta. Otra causa es que la temperatura del sistema está un poco por arriba de la 76 CAPÍTULO 4 RESULTADOS temperatura a la que la parafina se solidifica. Cabe mencionar que las condiciones del fluido y de la parafina asociado no cambian, por lo que la acumulación de parafina en la pared de la tubería aumenta cada vez más con el paso del tiempo. Para disminuir la acumulación de parafina en la tubería en un lapso de tiempo se debe realizar una medida correctiva como la corrida de diablos. Parafina depositada en la pared de la tubería Masa de parafina [Kg] 400 350 300 250 Tiempo de la simulación. 185 días 200 150 100 50 0 0 25 50 75 Masa de parafina 100 125 150 175 200 Tiempo [días] Figura 4.8. Masa de parafina depositada en la pared de la tubería durante 185 días. La figura 4.8 muestra la acumulación máxima de masa de parafina, es aproximadamente de 364.57 kilogramos y la figura 4.9 muestra el valor máximo de parafina removida por el diablo, 400 kilogramos, esto porque al efectuar la operación la masa de parafina que se encuentra en el fluido se acumula al frente del diablo. Al realizar la operación el diablo encuentra la masa de parafina depositada en la pared de la tubería y empieza a desplazarla, el valor máximo se registra cuando el diablo se encuentra al final de la trayectoria total. El diablo quita la mayoría de la masa de parafina dejando sólo una cantidad mínima en toda la superficie de la tubería de aproximadamente 15 kilogramos. Nota: En las figuras 4.9, 4.10 y 4.11 el tiempo cero indica el tiempo en que el diablo fue insertado en la tubería. 77 CAPÍTULO 4 RESULTADOS En la figura 4.9 se aprecia que el diablo va removiendo la parafina que se encuentra depositada en la superficie interior de la tubería incrementándose cada momento hasta donde se extrae el diablo, llegando a un valor de masa total de parafina removida de 400 Kilogramos. Este aumento de 40 kilogramos entre la masa de parafina depositada y removida, es porque la misma parafina que fluye al momento de la operación se va concentrando enfrente del diablo, la parafina disuelta y suspendida en el fluido de producción se precipita y se acumula en el frente del diablo, también interviene la velocidad del diablo. Al extraer el diablo ya no se tiene incremento de parafina deposita, el haber realizado esta operación de limpieza era necesaria pues si no se llagara a realizar se pueden llegar a presentar más problemas y con mayores consecuencias. Con este análisis se determina, que es muy poca la masa de parafina que se encontraba en la superficie de la parafina con respecto al volumen de líquido transportado en el sistema. Parafina removida por el diablo 450 Masa de pafina [Kg] 400 350 300 250 200 150 100 50 0 0 10 Masa de parafina removida 20 30 40 50 60 Tiempo [minutos] Figura 4.9. Masa de parafina acumulada removida por el diablo. En las ultimas tres imágenes (4.7, 4.8 y 4.9) se observó el comportamiento que tiene la masa de parafina en el sistema con el paso del diablo y con respecto al tiempo. 78 CAPÍTULO 4 RESULTADOS La velocidad del diablo a lo largo de la tubería se puede observar en la figura 4.10 junto con su posición con respecto al tiempo. Se distingue el momento en que se introduce y cuando extrae el diablo de la tubería con ayuda de la lanzadora y la receptora, respectivamente. La posición se observa conforme al desplazamiento que tiene el diablo a través de la longitud de la tubería. La velocidad del diablo durante la operación se mantiene estable con pequeñas variaciones debido a la irregularidad del fondo marino donde se encuentra asentada la tubería. La velocidad mínima del diablo es de 4.07 y la máxima de 4.27 [m/s]. Se puede apreciar el momento en que se inserta a 182 [días], partiendo de la lanzadora, alcanza una velocidad de 4.077 [m/s] y cuando se retira de la tubería después de haber transcurrido 43.66 minutos. En esta figura la posición y la velocidad son mutuamente dependientes. Velocidad y posición del diablo 4.5 10000 3.5 8000 3 2.5 6000 2 4000 1.5 1 Posición [m] Velocidad [m/s] 4 2000 0.5 0 0 -10 Velocidad Posición 0 10 20 30 40 50 60 Tiempo [minutos] Figura 4.10. Velocidad y posición del diablo con respecto al tiempo. Como se mencionó en el capítulo 2, la velocidad del diablo debe permanecer entre 2 a 10 [MPH] (4.47 a 22.33 [m⁄s]) para líneas conductoras de líquidos, para este caso la velocidad está por debajo de lo recomendado, esto no impide que la corrida de diablos sea eficiente pues también con ésta velocidad se hace un buen barrido de obstrucciones de la tubería. En la figura 4.11 se puede observar la 79 CAPÍTULO 4 RESULTADOS velocidad del diablo así como la velocidad del líquido y gas: 4.15, 4.39, 4.34 [m/s] para el diablo, líquido, y gas, respectivamente. La velocidad del diablo es parecida a la de los fluidos debido a que la operación se realiza con la presión que se está usando para la producción, los fluidos son más rápidos que el diablo y esto es porque se presentan fugas a través del diablo durante la operación. Velocidad del líquido, gas y diablo 5 4.5 Velocidad [m/s] 4 3.5 3 2.5 2 1.5 1 0.5 0 -10 Líquido 0 Gas 10 Diablo 20 30 40 50 60 Tiempo [minutos] Figura 4.11. Velocidad de líquido, gas y diablo con respecto al tiempo. Los resultados de la simulación para el caso base muestran que después de haber realizado la corrida de diablos se mejoran las condiciones de flujo: se asume que el diablo removería una gran cantidad de masa de parafina que estaba obstruyendo el flujo, el flujo másico aumento, el contenido total de líquido y de gas aumento, y el líquido y el gas fluyen con mayor facilidad. El siguiente estudio paramétrico busca determinar cuáles son los parámetros que más influyen en la corrida de diablos. Se busca también determinar que tipo de diablo es el más adecuado para el sistema. 80 CAPÍTULO 4 RESULTADOS 4.2 Estudio Paramétrico La tabla 3.1, se presenta de nuevo con el objetivo de recordar las variables y/o parámetros elegidos para realizar los estudios paramétricos y aquéllos que serán analizados para especificar el comportamiento del sistema, detallando que el propósito principal es estudiar el efecto que las variaciones de los primeros tienen sobre los parámetros de medición de la corrida de diablos en el sistema. Variables Parámetros de Medición Presión a la entrada del sistema [KPa] Flujo másico [Kg/s] Fracción de volumen de gas Contenido de líquido en el sistema Temperatura [ºC] [barriles] Rugosidad de la tubería [m] Fracción de volumen de líquido Diámetro de la tubería, D [m] Diámetro del diablo, [m] Velocidad del diablo, VDiablo [m/s] Masa del Diablo mDiablo [kg] Acumulación de la masa de parafina [Kg] Tipo diablo Sin acumulación de parafina Tabla 3.1.Variables y parámetros de medición usados para el estudio paramétrico. Antes de empezar a estudiar los resultados de las variables (diámetro de la tubería y masa del diablo, fuerza de empuje, presión de entrada del sistema, fracción de volumen de gas, temperatura, rugosidad, tipo de diablo y sin acumulación de parafina) sobre el comportamiento del flujo másico, el contenido de líquido en el sistema, la fracción de volumen de líquido, la velocidad del diablo, y la acumulación de volumen de parafina, debemos saber que se puede llegar a presentar resultados optimistas y pesimistas. 81 CAPÍTULO 4 RESULTADOS 4.2.1 Variación de la Presión en la Entrada del Sistema En las cinco figuras que se muestran a continuación (4.12 a 4.16) se presentan los resultados obtenidos para los casos en los que la presión a la entrada del sistema varía. Las figuras muestran que cuando se tienen gastos o producciones grandes en el sistema, las instalaciones operan de una manera más estable; es decir, muestran una menor variación en las condiciones de flujo y parámetros estudiados. La tabla 4.3 muestran los valores de la presión a la entrada del sistema, que se tomaron para realizar los diferentes casos para ésta sección. Caso Presión a la entrada del sistema 1 11,600 [KPa] 118.287 [Kg/cm2] 1,682.429 psia 2(caso base) 11,700 [KPa] 119.306 [Kg/cm2] 1,696.933 psia 3 11,800 [KPa] 120.326 [Kg/cm2] 1,711.437 psia 4 12,000 [KPa] 122.366 [Kg/cm2] 1,740.44 psia Tabla 4.3. Variación de la presión de entrada en el sistema. La figura 4.12 muestra los resultados del flujo másico de líquido para los diferentes valores de presión a la entrada del sistema. Los efectos que proporcionan la variación de la presión al sistema de producción en estudio son considerables. En todos los casos la corrida de diablos mejora las condiciones de flujo en el sistema, entre menor es la presión de entrada al sistema, mayor es el incremento del flujo másico que se transporta a través de la tubería. La tabla 4.4 muestra los resultados para los cuatro diferentes casos. 82 CAPÍTULO 4 RESULTADOS Presión a la entrada del sistema Incremento del flujo másico después de la corrida de diablos [KPa] [Kg/s] [Kg/min] [Kg/h] [Kg/d] 11,600 0.49 29.4 1,764 42,336 11,700 (caso base) 0.35 21 1,260 30,240 11,800 0.315 18.9 1,134 27,216 12,000 0.27 16.2 972 23,328 Tabla 4.4. Incremento del flujo másico para las diferentes presiones. El mayor incremento del flujo másico de líquido se presenta para la presión de 11,600 [KPa], esto es porque al tener una menor presión de empuje, el diablo realiza la operación más lentamente y va removiendo una mayor cantidad de parafina depositada en la pared de la tubería. Para las condiciones del caso base, entre mayor es la presión a la entrada del sistema, mayor es el flujo másico de líquido. En nuestro análisis es en el caso 4 con una presión de 12,000 [KPa]. Para todos los casos el incremento de flujo másico de líquido se obtuvo de los datos registrados para un día antes y uno después de haber realizado la corrida de diablos. Flujo másico de líquido 625 Flujo másico de líquido [Kg/s] 615 605 595 585 575 565 555 545 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1,tiempo =181 [días] Caso 4,tiempo = 181 [días] Caso 3,tiempo = 183 [días] Caso 2,tiempo = 181 [días] Caso 1,tiempo = 183 [días] Caso 4,tiempo = 183 [días] Caso 3,tiempo = 181 [días] Caso 2,tiempo = 183 [días] Figura 4.12. Efecto de la presión a la entrada del sistema sobre el flujo másico de líquido. 83 CAPÍTULO 4 RESULTADOS La figura 4.13 muestra que la presión a la entrada del sistema afecta al líquido contenido en la tubería, al tener una presión de entrada alta en el sistema es más el contenido de fluido que se transporta en la tubería en un lapso de tiempo, por la velocidad con la que esta viajando el fluido. Se muestra el momento en el cual el diablo está realizando la limpieza, el líquido delante del diablo va aumentando conforme avanza y al salir del sistema (cuando las curvas alcanzan el punto máximo). El volumen de líquido desciende hasta normalizarse y éstas son las nuevas condiciones de producción. El tiempo en esta gráfica comienza al introducir el diablo a la tubería. En la tabla 4.5 se presentan los datos antes y después de realizar la corrida de diablos, así como el incremento que tienen cada uno de los casos en el contenido total de líquido. Caso Antes [BBL] Después [BBL] Incremento [BBL] 1 11,428.4 11,437.3 8.9 2 (caso base ) 3 4 11,445 11,460 11,488.9 11,451 11,465 11,493 6 5 4.1 Tabla 4.5. Contenido de líquido antes y después de la corrida de diablos. Para todos los casos se mejoran las condiciones de operación, el incremento parece no ser significativo, por ejemplo para el caso 1 donde la presión de entrada del sistema es la menor, el incremento es el mayor, se registra un incremento en el líquido contenido en la tubería de 8.9 barriles, después de realizar la corrida de diablos, esto puede significar ganancias para un lapso de tiempo posterior. 84 CAPÍTULO 4 RESULTADOS Líquido contenido en la tubería [BBL] Total de líquido contenido en la tubería 11600 11580 11560 11540 11520 11500 11480 11460 11440 11420 11400 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Caso 4 Figura 4.13. Efecto de la presión a la entrada del sistema sobre el líquido contenido en la tubería. La figura 4.14 muestra la fracción de volumen de líquido contenido en la tubería, para este caso la variación que se hizo a la presión a la entrada del sistema tiene un efecto moderado en la fracción de volumen de líquido. La fracción de volumen de líquido contenido en la tubería es directamente proporcional a la presión de entrada pues para una presión alta es mayor el contenido de líquido que se encuentra en la tubería. Para todos los casos se tiene un flujo inestable al inicio de la simulación, porque se tiene líquido estancado en la tubería. El líquido no fluye fácilmente pues la sección de la tubería asciende, actúa la gravedad, se presenta el colgamiento de líquido, por la misma naturaleza del líquido al ser éste más pesado se tiende a depositar en las partes bajas de la tubería. Después de realizar la corrida de diablos se disminuye el líquido estancado, para todos los casos, el líquido fluye con mayor facilidad. La presión de entrada en el sistema mantiene las condiciones de flujo después de que el diablo remueve todo el líquido estancado. El rango de variación de la presión a la entrada permite señalar que entre mayor es la presión a la entrada del sistema, mejores serán las condiciones de flujo y viceversa. 85 CAPÍTULO 4 RESULTADOS Fracción de volumen de líquido Fracción de volumen de líquido contenido en la tubería 1 0.98 0.96 0.94 0.92 0.9 0.88 0.86 0.84 0.82 0.8 0 2000 Caso 1, tiempo = 0[días] Caso 2, tiempo = 185[días] Caso 4, tiempo = 0[días] 4000 6000 Longitud [m] Caso 1, tiempo = 185[días] Caso 3, tiempo = 0[días] Caso 4, tiempo = 185[días] 8000 10000 Caso 2, tiempo = 0[días] Caso 3, tiempo = 185[días] Figura 4.14. Efecto de la presión a la entrada sobre la fracción de volumen de líquido. La figura 4.15 muestra la parafina removida por el diablo para las diferentes presiones, para éstas condiciones y para este caso la presión a la entrada del sistema afecta en gran medida a la parafina que se deposita en la pared de la tubería, esto es porque el fluido se mueve a mayor velocidad, esto hace que la masa de parafina que se deposita sea menor y por lo tanto la masa de parafina que remueve el diablo es menor. Se puede apreciar la diferencia de la masa de parafina removida entre el caso 1 y el caso 4 de 585 a 275 kilogramos, respectivamente, para el caso base (caso 2) la masa removida es de 400 kilogramos, esto de debe a que el diablo se mueve con mayor velocidad y remueve con mayor facilidad a la parafina. La masa de parafina removida para estos casos puede resultar insignificante comparada con los volúmenes de producción pero puede resultar benéfico realizar corridas de diablos periódicas para no tener una gran cantidad de masa de parafina depositada pues si es excesiva puede que el diablo se estanque o se detenga y eventualmente generar mayores problemas, tales como que la operación dure más tiempo de lo previsto o se tengan que realizar operaciones con mayor presión a la entrada del sistema para mover el diablo. 86 CAPÍTULO 4 RESULTADOS Parafina acumulada removida por el diablo Masa de parafina [Kg] 600 500 400 300 200 100 0 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Caso 4 Salida del diablo Figura 4.15. Efecto de la presión a la entrada sobre la parafina removida. La velocidad del diablo y su posición también se ve afectada por la presión a la entrada del sistema. La figura 4.16 muestra que la velocidad del diablo es directamente proporcional a la presión a la entrada. Si la velocidad del diablo excede el rango permitido puede causar problemas y no es recomendable manejar velocidades altas pues puede ocasionar problemas y además no cumplir con las tareas específicas eficientemente. La velocidad para los cuatro casos está un poco por debajo de la velocidad recomendada. Como se explico en el capítulo 2 ésta debe permanecer, para líneas conductoras de líquidos, de 2 a 10 [MPH] (4.47 a 22.33 [m/s]). La posición del diablo también se ve afectada pues entre mayor es la presión a la entrada mayor es la velocidad, menos es el tiempo que tarda el diablo en realizar la operación, viajar a través y salir de la tubería. Para esta figura, el tiempo inicia a partir de que el diablo se introduce en la tubería, esto es, cuando inicia la operación de la corrida de diablos. 87 CAPÍTULO 4 RESULTADOS 6 12000 5 10000 4 8000 3 6000 2 4000 1 2000 0 0 -10 0 10 20 30 40 50 Posición [m] Velocidad [m/s] Velocidad y posición del diablo 60 Tiempo [minutos] Velocidad, caso 1 Posición, caso 1 Velocidad, caso 2 Posición, caso 2 Velocidad, caso 3 Posición, caso 3 Velocidad, caso 4 Posición, caso 4 Figura 4.16. Efecto de la presión a la entrada sobre la velocidad y posición del diablo. Después de haber realizado el análisis paramétrico de los efectos que tiene la presión a la entrada del sistema sobre la corrida de diablos, podemos decir que nuestro caso base está en un rango aceptable (en las condiciones de operación), pues sólo se tiene que incrementar la presión a la entrada cuidando que la velocidad del diablo se mantenga estable y dentro de lo establecido, para no provocar un mayor problema, y así remover la mayor cantidad de líquidos estancados y parafina depositada en la pared de la tubería, con esto se aumenta la eficiencia de la corrida de diablos y se mejoran las condiciones de flujo haciendo más eficiente el sistema de producción. 4.2.2 Variación de la Fracción de Volumen de Gas La siguiente variable a analizar es la fracción de volumen de gas contenido en el fluido de producción. En esta subsección se analiza el efecto que tiene sobre el flujo másico, el contenido de total líquido y otros parámetros que ya se han mencionado anteriormente. La tabla 4.6 muestra cómo varia la fracción de gas contenido en el líquido y la variación porcentual de la fracción de volumen de gas 88 CAPÍTULO 4 RESULTADOS con respecto al caso base. Ésta es una de las variables que puede cambiar conforme siga operando el sistema de producción, pues con el tiempo se puede incrementar la cantidad de gas contenido en el fluido. Esta variable representa las condiciones que tiene el sistema de producción al realizar la operación de corrida de diablos, pues con el tiempo una de las variables que cambia es la fracción de volumen de gas contenido en el fluido. La cantidad de líquido puede ser en un principio del 100 [%] pero con el paso del tiempo comienza a decrecer. Por esta razón se eligió esta variable para ver como se comporta la corrida de diablos bajo condiciones distintas. Los casos para este análisis son, varían en cuanto a la cantidad de gas contenido en el fluido con respecto al caso base. Variación [%] Caso 1 Fracción de volumen de gas 0.0206 Caso 2 (caso base) Fracción de volumen de gas 0.0226 Caso 3 Fracción de volumen de gas 0.0246 8.85 8.85 Tabla 4.6. Variación de la facción de volumen de gas. La figura 4.17 muestra el efecto de la fracción de volumen de gas sobre el flujo másico de líquido. El lector puede observar que existe una diferencia considerable entre los tres casos, esto es por hay una diferencia en el volumen de gas presente en el líquido, a mayor cantidad de gas contenido en el fluido menor es el flujo másico de líquido. Esta diferencia es menor de 10 kilogramos por segundo entre cada uno de los casos. La variación es mínima entre el flujo másico de líquido antes y después de haber realizado la corrida de diablos (181 y 183 días, respectivamente). Existe un incremento en los tres casos, el máximo es de 40.608 toneladas por día y el mínimo de 24.624 toneladas por día siendo el primero en donde se tiene mayor presencia de gas y el segundo el de menor. Ver tabla 4.7. Con esto se puede afirmar que la corrida de diablos resultó ser eficiente para las condiciones presentadas, y con estos tres valores de la fracción de volumen de gas hay un incremento en la producción y esto hace que el sistema sea más eficiente. 89 CAPÍTULO 4 RESULTADOS Incremento del flujo másico después de la corrida de diablos Fracción de volumen de gas [Kg/s] [Kg/m] [Kg/h] [Kg/d] 0.0206 0.285 17.1 1,026 24,624 0.022 (caso base) 0.35 21 1,260 30,240 0.0246 0.47 28.2 1,692 40,608 Tabla 4.7. Incremento del flujo másico para las diferentes presiones. Para los tres casos el diablo cumple con el objetivo de remover los líquidos estancados y parafina depositada en la pared de la tubería. Al terminar la corrida de diablos el fluido fluye con mayor facilidad y es por eso que el flujo másico de líquido incrementa. La figura 4.17 y la tabla 4.7 muestran que en cualquier etapa de la producción y en cualquier escenario (caso) la corrida de diablos resulta se eficiente, pues aumenta el flujo másico, para estas condiciones y este sistema. Al existir gran concentración de gas en el fluido de producción es mayor el incremento del flujo másico de líquido después de realizar una corrida de diablos. Flujo másico de líquido Flujo másico de líquido [Kg/s] 580 575 570 565 560 555 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1,tiempo = 181 [días] Caso 1,tiempo = 183 [días] Caso 2,tiempo = 181 [días] Caso 2,tiempo = 183 [días] Caso 3,tiempo = 181 [días] Caso 3,tiempo = 183 [días] Figura 4.17. Efecto de la fracción de volumen de gas sobre el flujo másico de líquido. 90 CAPÍTULO 4 RESULTADOS La figura 4.18 muestra el efecto de la fracción de volumen de gas sobre el líquido total contenido en la tubería antes y después de la corrida de diablos. Existe una variación del volumen de líquido entre un caso y otro de 300 barriles; esto se debe a la variación de la fracción de volumen de gas de los datos iniciales (ver tabla 4.6). El mayor incremento en el total de líquido contenido en la tubería después de realizar la limpieza interna del sistema con ayuda de la corrida de diablos se presenta en el caso 3, de 9.6 barriles. A mayor presencia de gas menor es la cantidad de líquido contenido en la tubería. La tabla 4.8 muestra el valor de líquido contenido en la tubería antes y después realizar la corrida de diablos, así como el incremento en cada caso, este representa la cantidad de barriles de líquido adicionales en la tubería después de realizar la corrida de diablos para ese instante, es el incremento de líquido que se esta trasladando por segundo. Caso Antes [BBL] Después [BBL] Incremento[BBL] 1 11,593.6 11,598 4.4 2 (caso base ) 11,445 11,451 6 3 11,298.4 11,308 9.6 Tabla 4.8. Contenido de líquido antes y después de la corrida de diablos. . Total de líquido contenido en la tubería Líquido contenido en la tubería [BBL] 11700 11650 11600 11550 11500 11450 11400 11350 11300 11250 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Salida del diablo Figura 4.18. Efecto de la fracción de volumen de gas sobre el contenido de líquido. 91 CAPÍTULO 4 RESULTADOS Al final de la corrida de diablos hay un incremento en el total de líquido contenido en la tubería; esto es porque el diablo remueve el líquido estancado y se va acumulando en frente de éste, después empieza a disminuir porque el diablo llega a la receptora, en este punto la operación ha concluido hasta donde se normaliza. El comportamiento en los tres casos es muy parecido; esto quiere decir que la fracción de volumen de gas no afecta la operación de la corrida de diablos. El efecto de la fracción de volumen de gas sobre la fracción de volumen de líquido contenido en la tubería se muestra en la figura 4.19. Al inicio de la simulación todos los casos presentan líquido estancado; la variación entre estos es por la cantidad de gas contenido en la tubería. El líquido se estanca principalmente por la distribución de la tubería. Para todos los casos, al final de la corrida de diablos las condiciones de operación mejoran, el diablo remueve, los líquidos estancados. Fracción de volumen de líquido Fracción de volumen de líquido contenido en la tubería 1 0.98 0.96 0.94 0.92 0.9 0.88 0.86 0.84 0.82 0.8 0 2000 Caso 1, tiempo = 0[días] Caso 2, tiempo = 185[días] 4000 6000 Longitud [m] Caso 1, tiempo = 185[días] Caso 3, tiempo = 0[días] 8000 10000 Caso 2, tiempo = 0[días] Caso 3, tiempo = 185[días] Figura 4.19. Efecto de la fracción de volumen de gas sobre la fracción de volumen de líquido. La presión disminuye a lo largo de la producción debido a la liberación de gas haciendo que para el final de la simulación las tres curvas presenten una disminución en el contenido total de líquido. La variación de la fracción de volumen de líquido entre el caso 1 y el 3 es de 0.04 y depende del valor de fracción de gas. 92 CAPÍTULO 4 RESULTADOS Para la parafina removida por el diablo, la fracción de volumen de gas presenta un efecto considerable; el diablo remueve la parafina depositada y el fluido estancado y la masa de parafina que está en forma disuelta y suspendida en el fluido. El tener mayor cantidad de gas en el fluido hace que la cantidad de líquido que fluye sea menor y por consiguiente menos parafina fluirá, y con esto la masa de parafina acumulada en la pared de la tubería es menor; esto después de 6 meses de haber iniciado la producción. Esto es porque el gas fluye con mayor facilidad y como el líquido viaja a una velocidad menor la parafina se deposita con mayor facilidad. La fracción de volumen de gas es menor para el caso 1 y la mayor para el caso 3. La masa de parafina removida es de 303.34 y 540.89 kilogramos, respectivamente. Para los tres casos el diablo remueve la mayor cantidad de parafina depositada. Esto lo muestra la figura 4.20. A mayor cantidad de gas en el fluido de producción menor es la masa de parafina depositada y menor es la masa de parafina que el diablo remueve. Parafina acumulada removida por el diablo Masa de parafina [Kg] 600 500 400 300 200 100 0 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Salida del diablo Figura 4.20. Efecto de la fracción de volumen de gas sobre la masa de parafina removida. La velocidad y la posición del diablo son afectadas por la fracción de gas contenido en el sistema de una manera mínima. Una vez que el diablo se introduce a la tubería, viaja impulsado por la presión de entrada del sistema y si 93 CAPÍTULO 4 RESULTADOS existe volumen de gas mayor o menor esto no afecta la velocidad pues el diablo va removiendo lo que esta frente de él; lo único que hace que el diablo se detenga o que disminuya su velocidad es la cantidad de parafina depositada en la pared de la tubería, esto lo muestra la figura 4.20. Para estos casos la masa de parafina que el diablo remueve no varia mucho entre el caso 1 y el caso 3. La diferencia es de 237.55 kilogramos, esta masa no es demasiado grande para que el diablo disminuya su velocidad en forma drástica. Por lo que respecta a la posición, ésta depende de la velocidad del diablo, la cual no varía en forma considerable entre un caso y otro, por lo tanto el diablo recorre la tubería en casi el mismo tiempo. 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 12000 10000 8000 6000 4000 Posición [m] Velocidad [m/s] Velocidad y posición del diablo 2000 0 -10 0 10 20 30 40 50 60 Tiempo [minutos] Velocidad, caso 1 Posición, caso 1 Velocidad, caso 2 Posición, caso 2 Velocidad, caso 3 Posición, caso 3 Figura 4.21. Efecto de la fracción de volumen de gas sobre la velocidad y posición del diablo. Después de realizar el análisis se puede decir que para estas condiciones, estos escenarios pueden presentarse si se realiza la corrida de diablos en cualquier etapa de la vida productiva del sistema pues la fracción de volumen de líquido puede cambiar con el tiempo. 94 CAPÍTULO 4 RESULTADOS 4.2.3 Variación de la Temperatura del Sistema La siguiente variable a analizar es la temperatura. Se espera que al calentar una sección de la tubería, la masa de parafina sea menor y que afecte el tiempo entre una corrida de diablos y otra. Para este análisis es necesario recordar el perfil de la tubería, ver figura 4.22. Esta variable se eligió para ver los efectos que tiene el transmitir calor en el sistema, (en el riser-1 y riser-2) partiendo del caso en estudio (caso base), sobre el flujo másico, el total de líquido contenido en el sistema, la masa de parafina depositada y removida por el diablo. Otros parámetros como la velocidad del diablo, la fracción de volumen de líquido no presentan cambios considerables; solo los primeros son donde se aprecia los efectos de transmitir calor a la tubería. La tabla 4.9 muestra la forma en que se varió la temperatura en el sistema para los diferentes casos. Perfíl de la Tubería 25 Profundidad [m] -25 Zonas elegidas para transferirles calor -75 -125 -175 -225 -500 500 1500 2500 3500 4500 5500 6500 7500 8500 9500 10500 Longitud [m] Tubería horizonta-1 Riser-2 Riser-1 Tubería horizontal-3 Tubería horizontal-2 Figura 4.22. Perfil de la tubería, para el incremento de la temperatura. El calor es trasmitido al riser-1 y al riser-2 por medio de un cable eléctrico que se extiende a lo largo de toda su longitud. 95 CAPÍTULO 4 RESULTADOS Caso 1 Tubería horizontal-1 [ºC] 20 Riser-1 [ºC] 20 Tubería horizontal-2 [ºC] 10 Riser-2 [ºC] 20 Tubería horizontal-3 [ºC] 20 Caso 2 25 25 10 25 25 Caso 3 30 30 10 30 30 Caso 4 40 40 10 40 40 Tabla 4.9. Distribución de la temperatura en la tubería. La figura 4.23 muestra el efecto que tiene la variación de la temperatura en el riser-1 y riser-2 sobre el flujo másico de líquido. Se decidió sólo poner las curvas para el caso 1 y caso 4 para que se puedan apreciar los efectos que se tienen antes y después de la corrida de diablos. Las curvas se generaron para un día antes y día después de realizar la corrida de diablos, 181 y 183 días de simulación, respectivamente; para estos dos escenarios el caso 1 es el que maneja mayor flujo de líquido, esto es porque la temperatura en los risers 1 y 2 es la menor y por consiguiente el cambio de temperatura del fluido al estar en contacto con la tubería que se encuentra en el lecho marino es menos drástico y la parafina que se deposita es menor haciendo que fluya con mayor facilidad los fluidos. Flujo másico de líquido [Kg/s] Flujo másico de líquido 571 570 569 568 567 566 Después de realizar la corrida de diablos 565 564 563 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1,tiempo = 181 [días] Caso 1,tiempo = 183 [días] Caso 4,tiempo = 181 [días] Caso 4,tiempo = 183 [días] Figura 4.23. Efecto de la temperatura sobre el flujo másico de líquido. 96 CAPÍTULO 4 RESULTADOS Al ser mayor la temperatura del fluido, la viscosidad del mismo disminuye y fluye con mayor facilidad y la parafina permanece disuelta en el aceite hasta que se encuentra con una temperatura menos, al sufrir el cambio de temperatura se precipita la parafina y se deposita en la pared de la tubería. Calentar los risers 1 y 2 hace que la parafina se deposite con mayor facilidad, porque el fluido se encuentra con un cambio de temperatura drástico al llegar al la tubería horizontal que se encuentra en el lecho marino, Al transcurrir 181 días de que el sistema esté en operación (simulación), el flujo másico para el caso 1 es de 569.465 [Kg/s]; y de 568.545 [Kg/s] para el caso 4, esta diferencia de 0.92 [Kg/s] representa producir 79,488 kilogramos más de líquido por día. La tabla 4.10 muestra el incremento que tiene el flujo para los cuatro casos de esta sección. El mayor incremento es el del caso 4. Esto es porque existía mayor masa de parafina depositada en la tubería que obstruía el flujo y el diablo removió la mayoría y por que la viscosidad del líquido para el caso 4 es la menor. Incremento del flujo másico después de la corrida de diablos [Kg/s] [Kg/m [Kg/h] [Kg/d] Caso 2 (caso base) 0.305 0.35 18.3 21 1,098 1,260 26,352 30,240 Caso 3 0.425 25.5 1,530 36,720 Caso 4 0.5 30 1,800 43,200 Caso 1 Tabla 4.10. Incremento del flujo másico para las diferentes temperaturas El efecto de la temperatura sobre el total de líquido contenido en la tubería durante la corrida de diablos lo muestra la figura 4.24. Desde que se introduce el diablo a la tubería existe una ligera diferencia para los cuatro casos, de menos de cuatro barriles, siendo el de mayor contenido del líquido el caso 1 y el de menor el caso 4, Esto es principalmente porque al aumentar la temperatura en el riser-1, el fluido está a una temperatura mayor a la tubería que se encuentra en el lecho marino (tubería horizontal-2). Al estar en contacto el líquido con esta tubería la 97 CAPÍTULO 4 RESULTADOS diferencia de temperatura provoca que se solidifique y se acumule mayor cantidad de parafina, ocupando volumen y reduciendo el área de flujo. Total de líquido contenido en la tubería Líquido contenido en la tubería [BBL] 11540 11520 11500 11480 11460 11440 11420 11400 0 Caso 1 10 Caso 2 20 Caso 3 30 40 Tiempo [minutos] Caso 4 50 60 Salida del diablo Figura 4.24. Efecto de la temperatura sobre el líquido contenido en la tubería. A mayor temperatura en el riser-1y riser-2, mayor es la cantidad de parafina depositada en la pared de la tubería por el mismo cambio de temperatura y es menor el líquido que se transporta a través de la tubería. El efecto de la temperatura sobre la masa de parafina depositada es considerable pues al existir una caída en la temperatura en el sistema la parafina se acumula con mayor facilidad en la tubería. El contenido del líquido en la tubería es menor y se reduce la eficiencia del sistema. La figura 4.25 muestra los efectos que tiene la acumulación de parafina al incrementar la temperatura en la tubería. Para estas condiciones, a mayor calentamiento del riser-1 y riser-2 mayor es la masa de parafina que se deposita en la pared de la tubería, a lo largo de 6 meses se ve una considerable variación entre estos casos. Lo que se pretende es que la masa depositada en la pared de la tubería sea mínima, entonces lo que se debe de hacer es evitar grandes cambios de temperatura, como en el caso 1 donde la 98 CAPÍTULO 4 RESULTADOS temperatura se disminuye, con esto es menor el cambio de temperatura y menos la masa de parafina que obstruye el flujo. Masa de parafina depositada Masa de parafina depositada [Kg] 600 500 400 300 200 100 0 0 25 50 75 100 125 150 175 200 Tiempo [días] Caso 1 Caso 2 Caso 3 Caso 4 Figura 4.25. Efecto de la temperatura sobre la masa de parafina depositada. Otra alternativa para que la caída de la temperatura no sea tan drástica es que la temperatura en todo el sistema sea la misma, esto se puede lograr si se calienta la tubería que se encuentra en el lecho marino hasta alcanzar la temperatura de las tuberías que se encuentran a temperatura ambiente, pero esto puede resultar poco práctico, pues seria costoso tratar de calentar kilómetros de tubería y no es muy recomendable si los beneficios son mínimos. La figura 4.26 muestra el efecto de la temperatura sobre la masa de parafina removida por el diablo. Ésta depende directamente de la masa de parafina depositada en la pared de la tubería, pues el diablo remueve la mayor cantidad de parafina acumulada y de líquidos estancados que se encuentra obstaculizando el flujo. Para el caso 4 donde se registra la mayor cantidad de parafina removida de 600 kilogramos, es donde se depositó la mayor cantidad de parafina, ver figura 4.25, y es también donde se tiene el mayor incremento de flujo másico de líquido, ver tabla 4.10. 99 CAPÍTULO 4 RESULTADOS Parafina acumulada removida por el diablo Masa de parafina [Kg] 700 600 500 400 300 200 100 0 0 10 Caso 1 Caso 2 20 Caso 3 30 40 Tiempo [minutos] Caso 4 50 60 salida del diablo Figura 4.26. Efecto de la temperatura sobre la masa de parafina removida. En el caso 1 donde la temperatura del riser 1 y riser 2 disminuye se registra la menor masa de parafina removida. Esto no quiere decir que el diablo no removió la masa depositada sino que no se tiene gran acumulación de parafina en la tubería porque en el sistema no hay una caída de temperatura considerable, hay que recordar que la parafina se solidifica a una temperatura promedio de 10 [ºC] (50.00 [ºF]), en el caso 1 es donde se tiene la menor temperatura en el riser 1 y 2. Existe un aumento en la masa de parafina removida, la parafina disuelta y suspendida se precipitan y conforme el diablo se mueve se deposita parafina, delante de este, adicional a la que remueve. La temperatura influye considerablemente en el comportamiento de la parafina que se deposita en la pared de la tubería, si la temperatura del fluido aumenta la viscosidad disminuye, por lo tanto el fluido se mueve con mayor facilidad, la parafina permanece disuelta, pero al encontrarse con una temperatura menor en el sistema las condiciones del fluido cambian, la parafina disuelta y suspendida de precipitan y se depositan en la pared de la tubería, al incrementarse ésta el contenido de líquido en la tubería disminuye al igual que el flujo másico de líquido, 100 CAPÍTULO 4 RESULTADOS este último no se restablece aun y cuando se realiza la corrida de diablos, haciendo el sistema menos productivo. Para este caso y estas condiciones el incrementar la temperatura en el riser 1 y 2 no es recomendable para reducir la masa de parafina depositada; es mejor mantener estable la temperatura en el todo sistema tratando de no llegar a temperatura inferiores a 10 [ºC] (50 [ºF]), temperatura a la cual la parafina se solidifica. O tener en todo el sistema una temperatura promedio alta para tratar de evitar que la parafina se deposite, además el fluido podría moverse con mayor facilidad, pues la viscosidad del mismo disminuirá. Se debe de realizar una evaluación para saber si los beneficios que se logran al calentar o enfriar la temperatura superan a los de realizar corrida de diablos rutinaria, considerando también los costos de cada opción. 4.2.4 Variación Rugosidad de la Tubería La rugosidad de la tubería es una variable que se debe considerar pues ésta es una de las primeras condiciones que obstruyen el flujo y también es responsable de que la parafina, para el caso en estudio, se deposite con mayor facilidad. La rugosidad de la tubería es un factor que depende del proceso de fabricación de la misma. Este valor es el que tiene una tubería cuando es nueva, pero cuando ya ha sido utilizada es diferente y más cuando se le ha realizado una operación como la corrida de diablos pues la fricción que produce el diablo con la tubería puede llegar a rasparla el interior de la tubería y cambiar el valor y la distribución de la rugosidad. La rugosidad de la tubería se varió de tal manera que se abarcaran valores menores y mayores al que tiene el caso en estudio (caso base). Estos valores se muestran en la tabla 4.11. 101 CAPÍTULO 4 RESULTADOS Factor de Rugosidad [m] Caso 1 0.00003 Caso 2 (caso base) 0.00005 Caso 3 0.00008 Caso 4 0.00009 Caso 5 0.0001 Tabla 4.11. Variación de la rugosidad de la tubería. La figura 4.27 muestra el efecto de la rugosidad sobre el flujo másico de líquido. Existe un comportamiento diferente entre los cinco casos; esto es porque al tener una rugosidad mayor es más fácil que la parafina se deposite. Para el caso 5 donde la rugosidad es 1x10-4 [m] el flujo másico de líquido es el menor antes y después de realizar la corrida de diablos. En donde se tiene la mayor presencia de flujo másico de líquido es con la rugosidad de 3x10-5 [m] (caso 1). Ésta es la menor de todos los casos, aun y cuando es la rugosidad más pequeña de estos cinco casos y después de realizar la corrida de diablos no se logra que el flujo másico en los casos restantes aumente de tal forma que iguale al del caso 1. Flujo másico de líquido 600 Flujo másico de líquido [Kg/s] 590 580 570 560 550 540 530 520 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1,tiempo = 181 [días] Caso 4,tiempo = 181 [días] Caso 2, tiempo =183 [días] Caso 5, tiempo =183 [días] Caso 2,tiempo = 181 [días] Caso 5,tiempo = 181 [días] Caso 3, tiempo =183 [días] Caso 3,tiempo = 181 [días] Caso 1,tiempo = 183 [días] Caso 4, tiempo =183 [días] Figura 4.27. Efecto de la rugosidad sobre el flujo másico de líquido 102 CAPÍTULO 4 RESULTADOS Es recomendable elegir una tubería que tenga una rugosidad adecuada para que el sistema funcione de manera eficiente. La figura 4.27 muestra el efecto que tiene el realizar una corrida de diablos en tuberías de diferentes rugosidades después de una producción de seis meses y de haber depositado masa de parafina en la pared de la tubería que obstaculiza el flujo. La diferencia que existe entre el caso 1 y el caso 5 es de 0.67 [kg/s]; esto es 57,888 kilogramos por día. Es importante elegir en el diseño del sistema una tubería con una rugosidad óptima para conseguir que el sistema sea lo más eficiente posible. La tabla 4.12 muestra el incremento del flujo másico después de realizar la corrida de diablos para diferentes rugosidades. Al terminar la corrida de diablos el fluido fluye con mayor facilidad y el flujo másico de líquido aumenta. Rugosidad [m] Incremento del flujo másico después de la corrida de diablos [Kg/s] [Kg/m] [Kg/h] [Kg/d] 0.00003 0.315 18.9 1,134 27,216 0.00005 (caso base) 0.35 21 1,260 30,240 0.00008 0.53 31.8 1,908 45,792 0.00009 0.65 39 2,340 56,160 0.0001 0.985 59.1 3,546 85,104 Tabla 4.12. Incremento del flujo másico para las diferentes rugosidades. La figura 4.28 muestra el efecto de la rugosidad de la tubería sobre el total de líquido contenido en la tubería durante la corrida de diablos. En todos los casos se incrementa cuando el diablo viaja por la tubería y comienza a descender en el momento en que el diablo llaga a la receptora. 103 CAPÍTULO 4 RESULTADOS Total de líquido contenido en la tubería Líquido contenido en la tubería [BBL] 11540 11520 11500 11480 11460 11440 11420 11400 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Caso 4 Caso 5 Figura 4.28. Efecto de la rugosidad de la tubería sobre el contenido de líquido. Durante la corrida de diablos el contenido de líquido aumenta porque el diablo remueve los líquidos contenidos en la tubería, el mayor incremento es el del caso 2, en donde el diablo se mueve a una velocidad tal que al salir no provoca un vació y después de un lapso de tiempo la condiciones de operación se normalizan. Para los otros casos de esta sección, después de que el diablo sale el líquido disminuye drásticamente y después se normaliza. En todos los casos las nuevas condiciones de operación del sistema son después de que el sistema se normaliza. Después de realizar la corrida de diablos y de esperar a que el líquido alcance las nuevas condiciones de operación, hay un incremento para todos los casos en el total de líquido contenido en la tubería. El diablo limpia la tubería y remueve los líquidos estancados. El mayor incremento en el total de líquido contenido en la tubería se presenta en el caso 5 de 19 barriles más de los que se tenían antes de realizar la corrida de diablos. La tabla 4.12 muestra el valor del contenido total de líquido antes y después de realizar la corrida de diablos, así como el incremento que se obtuvo en cada caso, este representa la cantidad de barriles de líquido adicionales en la tubería después de realizar la corrida de diablos para ese 104 CAPÍTULO 4 RESULTADOS instante. A mayor rugosidad mayor es el incremento que se tiene en el contenido total de líquido después de realizar una corrida de diablos. Después[BBL] Incremento[BBL] Caso Antes [BBL] 1 11,445.9 11,458.6 4.7 2 (caso base ) 3 11,445 11,442.5 11,451 11,451.9 6 9.4 4 11,442.8 11,455.5 12.7 5 11,442 11,461 19 Tabla 4.13. Contenido de líquido antes y después de la corrida de diablos. La figura 4.29 muestra la forma en que se deposita la parafina en función de la rugosidad de la tubería y la masa de parafina acumulada removida por el diablo. Sólo se graficaron los valores máximos para cada caso; estos son los que se registraron antes de introducir el diablo para la masa de parafina depositada y después de que la corrida de diablos termino para la masa de parafina acumulada que el diablo removió. Existe un crecimiento estable de la masa depositada en la pared de la tubería conforme la rugosidad de la tubería aumenta. Masa de parafina Masa de parafina [Kg] 1400 1200 1000 800 600 400 200 0 0 0.00002 Parafina depositada Parafina removida 0.00004 0.00006 0.00008 0.0001 0.00012 Rugosidad [m] Figura 4.29. Efecto de la rugosidad de la tubería sobre la masa de parafina depositada y removida por el diablo. 105 CAPÍTULO 4 RESULTADOS A valores de rugosidad mayores a 9x10-5 [m] la masa de parafina que se deposita aumenta rápidamente. Esto puede ser provocado porque el flujo viaja a través de una tubería que le impide fluir con facilidad y ocasiona que la parafina se deposite en mucha mayor cantidad y en menor tiempo. El comportamiento de la masa de parafina depositada con respecto al tiempo es estable y para un valor de rugosidad mayor a 9x10-5 [m] la cantidad de masa depositada aumenta rápidamente a diferencia de los otros casos. Existe la posibilidad de que el simulador sufra inestabilidad numérica en los cálculos. La tabla 4.14 muestra los valores de la masa depositada en la pared de la tubería en función de la rugosidad. Rugosidad [m] Parafina depositada [Kg] Caso 1 3 x10-5 297.363 Caso 2 5 x10 -5 8 x10 -5 9 x10 -5 Caso 3 Caso 4 Caso 5 10 x10 364.572 582.377 740.256 -5 1,217.28 Tabla 4.14. Masa depositada en la tubería en función de la rugosidad. El análisis anterior también afecta a la masa de parafina removida. Al tener una rugosidad de tubería alta, la masa de parafina depositada es mayor y por consiguiente la masa de parafina que remueve el diablo es alta. La figura 4.30 muestra la masa de parafina removida por el diablo para el caso 5, con una rugosidad de la tubería de 1 x10-4[m], es mucho mayor que en los otros casos de ésta sección. Para los casos restantes los resultados son como se esperaban pues al existir una rugosidad pequeña es menos la resistencia al flujo, la masa que se deposita es menor y se deposita más lentamente. Para todos los casos la parafina que se deposita es menor a la que el diablo remueve; esto es principalmente porque al momento de introducir el diablo se mueve a cierta velocidad provocando que en el frente del diablo se deposite parafina y tiene que ser removida junto a la que se deposito en la tubería. 106 CAPÍTULO 4 RESULTADOS Parafina acumulada removida por el diablo Masa de parafina [Kg] 1400 1200 1000 800 600 400 200 0 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Caso 4 Caso 5 Salida del diablo Figura 4.30. Efecto de la rugosidad de la tubería sobre la masa de parafina removida. La velocidad y la posición del diablo son afectadas por la rugosidad de la tubería de una manera mínima. El diablo viaja propulsado por la presión a la entrada del sistema, su velocidad disminuye al ir removiendo los líquidos estancados y la parafina. La rugosidad tiene un efecto adicional ya que si la tubería tiene una rugosidad alta hará que el diablo viaje más lento de lo que viajaría si tuviese una rugosidad pequeña. Para el caso 1 y el caso 2 la velocidad del diablo es mayor a 4 [m/s] en toda la trayectoria y para los casos restantes donde la rugosidad es mayor a 5 x10-5 [m] la velocidad está por debajo de los 4 [m/s], esto ocasiona que la posición del diablo o la duración de la corrida de diablos sea más lenta. Esto lo muestra la figura 4.31. A menor rugosidad de la tubería, el diablo se mueve a mayor velocidad y el tiempo de la corrida de diablos es menor, y viceversa. 107 CAPÍTULO 4 RESULTADOS 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 10000 8000 6000 4000 Posición [m] Velocidad [m/s] Velocidad y posición del diablo 2000 0 -10 0 10 20 30 40 50 60 Tiempo [minutos] Velocidad, caso 1 Velocidad, caso 5 Posición, caso 4 Velocidad, caso 2 Posición, caso 1 Posición, caso 5 Velocidad, caso 3 Posición, caso 2 Velocidad, caso 4 Posición, caso 3 Figura 4.31. Efecto de la rugosidad de la tubería sobre la velocidad y posición del diablo. Cuando se tenga que instalar un nuevo sistema de producción se debe realizar una selección adecuada del sistema nuevo. Elegir una tubería que tenga una rugosidad apropiada, para no ocasionar problemas, durante la producción y durante las operaciones de limpieza como la corrida de diablos. 4.2.5 Variación del Diámetro de las Tuberías, del Diablo y Masa del Diablo En esta subsección se modifican simultáneamente tres variables. Para este análisis los datos fueron obtenidos del catálogo de la compañía Girardind, en donde se muestran los diferentes diámetros de tuberías así como de los diablos incluyendo la masa de estos últimos. Esta variación no se puede realizar en la realidad, pues es poco práctico y muy costoso tener cambiar las tuberías, válvulas y otros equipo que se utilizan en un sistema para la producción si es que no se realiza un buen diseño de las instalaciones; sin embargo, se efectuó la simulación para dar una idea real al lector, con datos que se encuentran en la industria petrolera de estas tres variables, de cómo pueden afectar la producción y la 108 CAPÍTULO 4 RESULTADOS eficiencia de los sistemas. La única variable que puede llegar a ser estable dependiendo de la instalación es el diámetro de la tubería, el diámetro del diablo y su masa se ajustan a ésta pues ya se tienen establecido sus valores. Se decidió utilizar para el análisis de esta sección medidas del diámetro de la tubería mayores y menores a las del caso base para estudiar cual es el efecto que tiene sobre las condiciones del sistema. La tabla 4.15 muestra los valores utilizados para este análisis. Clase Tamaño nominal de la tubería [in] [cm] Diámetro de la esfera [in] [cm] Caso Inflable 1 16” 16” 40 15.60” 2 18” 18” 45 Caso Base, 3 20” 20” 4 22” 22” Masa [lbs] [Kg] 39.6 65 29.48 17.35” 48.8 81 36.74 50 19.70” 50.0 110 49.9 55 21.80” 55.4 143 64.86 Tabla 4.15. Variación del diámetro de la tubería, del diámetro del diablo y del peso del diablo (Girardind, 2005). La figura 4.32 muestra el efecto que tienen estas tres variables sobre el flujo másico de líquido en la tubería. Antes de realizar la corrida de diablos se tiene un flujo másico que disminuye proporcionalmente al tamaño de la tubería, esto es por el área de flujo de cada tubería; para un diámetro grande es mayor el área en donde el fluido puede fluir. Al realizar la operación el incremento del flujo másico parece ser despreciable en los cuatro casos de esta sección para pero la tabla 4.16 muestra el incremento que tiene el flujo másico para cada caso y en la figura 4.32 muestra los resultados para un día antes y un día después de la corrida de diablos (181 y 183 días de simulación). Incremento del flujo másico después de la corrida de diablos [Kg/s] [Kg/m] [Kg/h] [Kg/d] Caso 2 0.62 37.2 2,232 53,568 Caso 3 (caso base) 0.35 21 1,260 30,240 Tabla 4.16. Incremento del flujo másico para los cuatro casos. 109 CAPÍTULO 4 RESULTADOS Al realizar la corrida de diablos se puede observar que para un diámetro de tubería pequeño el incremento del flujo másico de líquido es grande así mismo el mayor incremento que se obtuvo en esta sección y con estas condiciones es el del caso 1, con un diámetro de tubería de 0.45 metros. Flujo másico de líquido [Kg/s] Flujo másico de líquido 800 750 700 650 600 550 500 450 400 350 300 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1,tiempo = 181 [días] Caso 4,tiempo = 181 [días] Caso 3, tiempo =183 [días] Caso 2,tiempo = 181 [días] Caso 1,tiempo = 183 [días] Caso 4, tiempo =183 [días] Caso 3,tiempo = 181 [días] Caso 2, tiempo =183 [días] Figura 4.32. Efecto del diámetro de la tubería, del diablo y masa del diablo sobre el flujo másico de líquido. El tiempo en la figura 4.33 inicia en el momento en que se inicia la corrida de diablos. Para este sistema de tuberías, el total del líquido contenido en la tubería también es afectado por las dimensiones del diámetro de la tubería. Si éste disminuye también disminuye el contenido de líquido y viceversa, por las características del sistema, esto lo muestra la figura 4.33. Caso Antes [BBL] Después[BBL] Incremento[BBL] 1 7,372.29 7,378.87 6.58 2 9,269.56 9,283.37 13.81 3 (caso base ) 11,445 11,451 6 4 13,847.4 13,851.6 4.2 Tabla 4.17. Contenido de líquido antes y después de la corrida de diablos. 110 CAPÍTULO 4 RESULTADOS La tabla 4.17 muestra el incremento en todos los casos del líquido contenido en la tubería después de que el diablo ha salido del sistema y de que se ha normalizado el flujo. En el caso 4 hay un incremento del líquido cuando la corrida de diablos se está realizando; esto es porque hay mayor presencia de líquidos. Total de líquido contenido en la tubería Líquido contenido en la tubería [BBL] 15000 14000 13000 12000 11000 10000 9000 8000 7000 6000 0 10 20 30 40 50 60 Tiempo [minutos] Caso 1 Caso 2 Caso 3 Caso 4 Fi gura 4.33. Efecto del diámetro de la tubería, del diablo y masa del diablo sobre el líquido contenido en la tubería. La figura 4.34 muestra el comportamiento de la fracción de volumen de líquido contenido en la tubería es casi el mismo al inicio de la simulación para los cuatro casos de esta sección, pero al terminar la corrida de diablos y que las condiciones de flujo mejoran, la fracción de volumen de líquido es afectada por las dimensiones de la tubería, entre menor es el diámetro del sistema menor es el impacto. Para el caso 1 en donde se tiene el menor diámetro (diablo y tubería) no mejora del todo pues sigue teniendo líquido en el sistema que no fluye. En tuberías de diámetros pequeños el diablo remueve el líquido de producción estancado y la parafina depositada, pero después de un corto tiempo el líquido se vuelve a estancar. Al estar el líquido estancado en la tubería actúa la gravedad y el colgamiento de líquido, si el diámetro de la tubería aumenta el líquido estancado 111 CAPÍTULO 4 RESULTADOS disminuye, y es entonces cuando la eficiencia del sistema aumenta pues es mayor Fracción de volumen de líquido el líquido que se transporta a través de la tubería. Fracción de volumen de líquido contenido en la tubería 1 0.98 0.96 0.94 0.92 0.9 0.88 0.86 0.84 0.82 0.8 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1, tiempo = 0 [ días] Caso 2, tiempo = 185 [días] Caso 4, tiempo = 0 [días] Caso 5, tiempo = 185 [días] Caso 1, tiempo = 185 [días] Caso 3, tiempo = 0 [días] Caso 4, tiempo = 185 [días] Caso 2, tiempo = 0 [días] Caso 3, tiempo = 185 [días] Caso 5, tiempo = 0 [días] gura 4.34. Efecto del diámetro de la tubería, del diablo y masa del diablo sobre la fracción de líquido contenido en la tubería. Fi El comportamiento de la masa de parafina depositada en la pared de la tubería y la masa de parafina que remueve el diablo, es muy variado con respecto al diámetro de la tubería. Los resultados después de realizar la corrida de diablos los muestra la tabla 4.18. Caso 1 Diámetro [cm] 40 Masa de parafina depositada [Kg] 489.311 Masa de parafina removida [Kg] 563.934 2 45 755.18 831.891 3 50 364.572 398.423 4 55 408.482 288.95 Tabla 4.18. Relación de la masa de parafina en función del diámetro. Al inicio de la simulación, cuando el sistema se encuentra limpio en su interior, la mayor acumulación de parafina se presenta en las tuberías de diámetros grandes, en los casos de 50 y 55 [cm], esto es porque hay una mayor área en 112 CAPÍTULO 4 RESULTADOS donde la parafina se puede depositar y después se deposita en forma gradual. Para los diámetros pequeños, los de 40 y 45 [cm], al inicio es muy poca la parafina que se deposita, hay una menor área, y después de un largo periodo al existir una menor área de flujo el fluido comienza a presentar una mayor resistencia a fluir y es cuando la parafina se acumula en la tubería en mayor cantidad. También hay un mayor arrastre debido a que la velocidad del flujo también es mayor en la tubería más pequeña. Para estas condiciones cuando se tienen diámetros de tuberías menores o iguales a 50 [cm], el diablo aparentemente remueve la mayor cantidad de parafina acumulada en la tubería y la que se depositó durante la operación de limpieza. Cuando el diámetro de la tubería es mayor o igual a 55 [cm] el diablo no remueve el total de la masa de parafina que está depositada en la pared de la tubería. No es recomendable tener un sistema de tuberías con diámetros grandes pues al realizar la corrida de diablos el diablo debe tener el mismo diámetro exterior y después de hacer la simulación no cumple eficientemente su tarea de remover la parafina depositada en la pared de la tubería. Ver tabla 4.18. Los sistemas con diámetros mayores a 50 [cm] pueden necesitar una presión mayor a la que se esta utilizando en el sistema para poder real8izar eficientemente la tarea de remover la mayor cantidad de los depósitos, parafina, que se encontraban en la tubería. La presión de entrada que se esta utilizando en el sistema (119.3 [kg/cm²]) parece no ser suficiente para remover la mayoría de la parafina depositada en la tubería de 55 [cm] de diámetro. La velocidad del diablo y la posición del mismo dependen de las dimensiones del sistema, de la tubería y del diablo, para este estudio, en los cuatro casos parten de una velocidad inicial de cero y a un tiempo de 182 días de haber iniciado la simulación se realiza la corrida de diablos al insertar el diablo en la tubería. Si el 113 CAPÍTULO 4 RESULTADOS diámetro de la tubería es pequeño, 0.4 metros, la velocidad promedio que tiene durante la operación es la menor comparada con la de los otros casos siendo más alta la del diámetro de 0.5 metros. En los casos 1, 2 y 3 la velocidad se mantiene dentro de el rango permitido que como ya se explicó en la sección 2, ésta debe permanecer para líneas conductoras de líquidos de 2 a 10 [MPH] (4.47 a 22.33 [m⁄s]). Para el caso 4, donde se tiene un diámetro de 55 centímetros, el diablo alcanza una velocidad máxima de más de 5 [m/s] pero después desciende hasta tener una velocidad de más de 3 [m/s], esto es porque el diablo es muy pesado y adicional al peso de la parafina que el diablo ha removido, la presión no es lo suficientemente alta para mantener la velocidad del diablo. La posición del diablo depende de su velocidad; si el diablo se mueve a mayor velocidad éste hará más rápido el recorrido dentro de la tubería. Esto lo muestra la figura 4.35. 6 12000 5 10000 4 8000 3 6000 2 4000 1 2000 0 Posición [m] Velocidad [m/s] Velocidad y posición del diablo 0 -10 0 10 20 30 40 50 60 Tiempo [s] Velocidad, caso 1 Posición, caso 1 Velocidad, caso 2 Posición, caso 2 Velocidad, caso 3 Posición, caso 3 Velocidad, caso 4 Posición, caso 4 Figura 4.35. Efecto del diámetro de la tubería, del diablo y masa del diablo sobre la velocidad y posición del diablo. La dimensión del diámetro de la tubería es un valor que no se puede variar pues resulta poco práctico renovar todas las tuberías de una instalación sólo para resolver un problema que se pude prevenir. Para conocer el diámetro de esta tubería con el cual se pueda tener un mejor aprovechamiento de él, donde se 114 CAPÍTULO 4 RESULTADOS pueda manejar la producción en la instalación con un flujo de fluidos más estable, se debe decidir durante el diseño de la instalación. 4.2.7 Variación del tipo diablo en la simulación Con ayuda del simulador OLGA podemos analizar el comportamiento para diferentes diablos como ya se mencionó en el capítulo 2. En esta sección se realizó la simulación ocupando un diablo largo (tren de diablos) para estudiar cuales son las ventajas de utilizarlo o si es que en la simulación no se ve alguna mejoría al realizar ésta. El lector debe recordar que en la simulación, los movimientos del tren de diablos se calculan para un solo diablo y un tren de diablos se inserta en la tubería con espacios entre los diablos llenados de fluido de la corrida de diablos. El propósito de realizar este análisis es determinar que tipo de diablo es el más eficiente para este sistema. La tabla 4.19 muestra los datos adicionales que se utilizan para realizar la corrida de diablos con un diablo largo. Datos del diablo corto se utilizan en combinación con éstos. Masa del diablo Viscosidad Capacidad calorífica Conductividad 5 [ºC] [cp] Temperatura inicial Longitud 10 [m] 2,000 [J/Kg ºC] Densidad 800 [Kg/m3] 0.4 [W/m ºC] Periodo de inyección 2 [min] 49.9 [Kg] 8 Tabla 4.19. Datos adicionales para la corrida de diablo largo. Nota: la longitud del diablo es la distancia que hay entre el primer diablo y el último. 115 CAPÍTULO 4 RESULTADOS La figura 4.36 muestra el comportamiento del líquido total contenido en la tubería durante la corrida de diablos. Existe un cambio en el momento de introducir el diablo, pues el líquido disminuye y a lo largo de la operación presenta grandes variaciones cuando se utiliza un diablo largo. Esta variación se debe a que la introducción del diablo largo a la tubería es lenta y a que el espacio entre el diablo largo se encuentra ocupado en su totalidad por líquido. Al final de la corrida de diablos los dos tipos de diablos cumplen con el propósito de la limpieza interior de la tubería. Las condiciones del sistema después de terminar la corrida de diablos, para los dos casos son las mismas. Total de líquido contenido en la tubería Líquido contenido en la tubería [BBL] 15000 14500 14000 13500 13000 12500 12000 11500 11000 10500 0 Caso 1 10 Caso 2 20 30 40 50 60 Tiempo [minutos] Figura 4.36. Efecto del tipo de diablo sobre el contenido total de líquido. La figura 4.37 muestra que la fracción de volumen de líquido contenido en la tubería, no presenta variación para ambos tipos de diablo (corto y largo). Esto es principalmente porque no hay incremento en la cantidad de líquido pues para el diablo corto es propulsado por el mismo fluido de producción, al igual que para el diablo largo y además el espacio es ocupado por el fluido de producción que se está manejando en el sistema. Otro aspecto a considerar en la simulación es que la masa y el volumen del diablo no se consideran, por que se considera como parte de fluido, así no afecta en los resultados pues es un solidó de 49.9 [kg]. 116 CAPÍTULO 4 RESULTADOS Fracción de volumen de líquido Fracción de volumen de líquido contenido en la tubería 1 0.98 0.96 0.94 0.92 0.9 0.88 0.86 0.84 0.82 0.8 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1, tiempo = 0[días] Caso 2, tiempo = 0[días] Caso 1, tiempo = 185[días] Caso 2, tiempo = 185[días] Figura 4.37. Efecto del tipo de diablo sobre el volumen de líquido. La masa de parafina depositada en la pared de la tubería es la misma para los dos casos pues no cambiaron las condiciones de operación a las que se encuentra el sistema, sólo se realizó la simulación para saber cual de los dos diablos hace una mejor limpieza en la tubería. La masa de parafina removida por el diablo es diferente en los dos casos, ver figura 4.38. El diablo corto empieza a remover parafina en el momento en que se introduce, mientras que el diablo largo lo hace después del periodo de introducción del mismo. La diferencia de la masa removida es menor de 50 kilogramos, ambos removieron casi por completo la parafina depositada. Hay que recordar que en el recorrido del diablo por la tubería se va depositando parafina delante de él, por eso es que la parafina removida por el diablo es mayor a la que estaba depositada en la tubería entes de realizar la corrida de diablos. Mientras mayor sea la parafina depositada en la tubería mayor será la parafina removida. 117 CAPÍTULO 4 RESULTADOS Parafina acumulada removida por el diablo Masa de parafina [Kg] 450 400 350 300 250 200 150 100 50 0 0 Caso 1 10 20 30 40 50 60 Tiempo [minutos] Caso 2 Figura 4.38. Efecto del tipo de diablo sobre la masa de parafina removida. La velocidad del diablo largo (caso 2) es muy diferente a la velocidad del diablo corto (caso 1) al igual que la posición, pues el diablo largo tiene un periodo de introducción más largo y es mayor que el diablo corto, esas son las principales causas del porque existe tal diferencia, esto lo muestra la figura 4.39. 12000 10000 8000 6000 4000 2000 0 -10 0 Velocidad, caso 1 10 20 30 Tiempo [minutos] Velocidad, caso 2 40 Posición, caso 1 50 60 Posición, caso 2 Figura 4.39. Efecto del tipo de diablo sobre la velocidad y posición del diablo. 118 Posición [m] Velocidad [m/s] Velocidad y posición del diablo 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 CAPÍTULO 4 RESULTADOS El diablo largo recorre la tubería y realiza la limpieza más rápido que el diablo corto. El realizar la limpieza en un menor tiempo hace que sea menor la masa de parafina que remueve el diablo. Si la velocidad del diablo es alta, el tiempo que tarda el diablo en recorrer el sistema (toda la tubería) es menor, la posición del diablo es afectada. Después de haber realizado el análisis del tipo de diablo, la limpieza que realizan ambos es aceptable. Para estas condiciones la simulación demostró que el diablo ha utilizar para la limpieza de la tubería es el diablo corto. Se debe utilizar un diablo largo si al momento de realizar la corrida de diablos se desea inspeccionar, si se tienen grandes cantidades que un solo diablo no pudiera remover. 4.2.8 Corrida de diablos sin acumulación de parafina Este análisis se realizó para saber el comportamiento del sistema de producción después de la corrida de diablos sin tener la presencia de parafina en el líquido, y que tanto beneficia al comportamiento del diablo no tener parafina depositada en la pared de la tubería. Para este caso la obstrucción al flujo del fluido se presenta por el mismo líquido estancado en la tubería. El propósito de este caso es compararlo con el caso base y saber cual es el impacto de la parafina en los resultados finales. Para este análisis el caso 1 es el caso base, el cual tiene parafina asociada a el líquido, mientras que el caso 2 no tiene presencia de parafina. La figura 4.40 muestra el efecto de la parafina sobre el flujo másico de líquido en el sistema. El comportamiento de las curvas es diferente pues aún antes de la corrida de diablos hay una diferencia en el flujo másico, de 20 [kg/s], la razón de que sea menor para el caso 1 donde se tiene presencia de parafina, es que la masa que se deposita en la pared de la tubería durante 181 días ocupa un 119 CAPÍTULO 4 RESULTADOS volumen y obstruye el flujo. En el caso 2 donde no se tiene presencia de parafina, es mayor el flujo másico. La diferencia del flujo másico después de la corrida de diablos entre el caso 1 y el caso 2 es de 22.55 [Kg/s]. Al realizar la corrida de diablos en el caso 2 se presenta el mayor incremento; éste se debe a que la tubería no tiene presencia de parafina; y el caso 1, en donde se tiene parafina después de la corrida de diablos, la tubería no queda totalmente limpia. Esta pequeña (casi despreciable) masa ocupa un volumen en la tubería y es la causante de que en los dos casos no se observe el mismo incremento. Flujo másico de líquido Flujo másico de líquido [Kg/s] 595 590 585 580 575 570 565 560 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1,tiempo = 181 [días] Caso 1,tiempo = 183 [días] Caso 2,tiempo = 181 [días] Caso 2,tiempo = 183 [días] Figura 4.40. Efecto de la presencia de parafina sobre el flujo másico de líquido. La tabla 4.20 muestra los resultados, para las condiciones de los dos casos, del incremento del flujo másico después de realizar la corrida de diablos. El incremento que tiene el flujo másico después de realizar una operación de limpieza cuando no se tiene parafina asociada al líquido de producción es de 168,912 [kg/d] más de lo que se tiene antes de la limpieza. 120 CAPÍTULO 4 RESULTADOS Incremento del flujo másico después de la corrida de diablos [Kg/s] [Kg/m] [Kg/h] [Kg/d] Caso 1 0.35 21 1260 30,240 Caso 2 1.955 117.3 7038 168,912 Tabla 4.20. Incremento del flujo másico para los cuatro casos. La figura 4.41 muestra el efecto de la parafina sobre el contenido total de líquido en el sistema durante la corrida de diablos. Existe una diferencia entre el caso 1 y el caso 2 de 4.9 barriles de líquido por segundo. El caso 1 es el que tiene menor cantidad de líquido en la tubería, porque el diablo va removiendo los líquidos estancados y parafina depositada que ocupan volumen en la tubería, y en el caso 2 no existe parafina. En ambos casos el líquido contenido aumenta porque el diablo va empujando todo lo que se encuentra de frente. El diablo cumple con el objetivo de limpiar la tubería en ambos casos. Total de líquido contenido en la tubería Líquido contenido en la tubería [BBL] 11540 11520 11500 11480 11460 11440 11420 Caso 1 0 10 20 30 40 Caso 2 Salida del diablo Tiempo [minutos] 50 60 Figura 4.41. Efecto de la presencia de parafina sobre la fracción de volumen de líquido. La tabla 4.21 muestra el incremento del líquido contenido en la tubería para los dos casos después de que la corrida de diablos ha terminado, y de que el flujo se 121 CAPÍTULO 4 RESULTADOS ha normalizado. En el caso 2 el incremento del líquido es muy pequeño y es porque en la tubería no había depósitos de parafina que ocuparan volumen. Caso Antes [BBL] Después[BBL] Incremento[BBL] 1(caso base ) 11,445 11,451 6 2 11,449.9 11,451 0.1 Tabla 4.21. Contenido de líquido antes y después de la corrida de diablos. El efecto de la parafina sobre la fracción de volumen de líquido en el sistema es despreciable, después de realizar la corrida de diablos las tuberías quedan prácticamente limpias y el fluido puede fluir sin ninguna dificultad. El diablo en ambos casos removió todo lo que obstruía el flujo, como es el líquido estancado, y la parafina depositada sólo para el caso 1, esto lo muestra en la figura 4.42. La corrida de diablos resultó ser una operación eficiente al momento de realizar la limpieza de la tubería, para las condiciones a las se encontraban los dos sistemas. Fracción de volumen de líquido Fracción de volumen de líquido contenido en la tubería 1 0.98 0.96 0.94 0.92 0.9 0.88 0.86 0.84 0.82 0.8 0 2000 4000 6000 8000 10000 Longitud [m] Caso 1, tiempo = 0[días] Caso 2, tiempo = 0[días] Caso 1, tiempo = 185[días] Caso 2, tiempo = 185[días] Figura 4.42. Efecto de la presencia de parafina sobre la fracción de volumen de líquido. La parafina depositada en la pared de la tubería, para estas condiciones, no representa un obstáculo sobre la velocidad y posición del diablo, pues la presión es lo suficientemente alta para mantener el diablo a una velocidad estable en 122 CAPÍTULO 4 RESULTADOS ambos casos. La masa de parafina no es tan pesada para detener el diablo, ni siquiera para disminuir considerablemente su velocidad. El diablo recorre la tubería aproximadamente en el mismo lapso de tiempo para ambos casos. Ver figura 4.43. 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 12000 10000 8000 6000 4000 Posición [m] Velocidad [m/s] Velocidad y posición del diablo 2000 0 -10 0 10 20 30 40 50 60 Tiempo [minutos] Velocidad, caso 1 Velocidad, caso 2 Posición, caso 1 Posición, caso 2 Figura 4.43. Efecto de la presencia de parafina sobre la velocidad y la posición del diablo. Después de haber realizado este análisis se puede determinar que para este caso la parafina no tiene un gran impacto pues en la mayoría de los parámetros estudiados no presentan una variación considerable. Esto es principalmente porque la masa de parafina para el caso base es pequeña comparada con el total de líquido que maneja el sistema. Este análisis representa el comportamiento de la corrida de diablos y los resultados que se tienen al realizarla en un sistema donde no se tiene presencia de parafina. Si se tuviera cantidades muy altas de parafina depositada en la tubería el diablo podría detenerse y provocar mayores problemas; por eso la corrida de diablos debe realizarse en periodos cortos dependiendo de las características del sistema, como es el fluido y las instalaciones. 123 CAPÍTULO 5. DISCUSIÓN Se mostró en el estudio del caso base de simulación la operación de corrida de diablos en el sistema en cuestión, el cual presentaba acumulación de parafina y líquido estancado. Esto representaba una baja en la eficiencia del sistema. Por estas razones se realizaron análisis paramétricos para saber el comportamiento que tendría el sistema si cambiaran sus condiciones (las variables y/o los parámetros), tales como la presión a la entrada del sistema, la temperatura en el sistema, la rugosidad de las tuberías, así como el diámetro de las tuberías, del diablo y la masa de éste, algunas propiedades del fluido como la fracción de volumen de gas y la concentración de parafina y otras de operación como el tipo de diablo. Al realizar el análisis de cada una de los variables en el estudio paramétrico se observa claramente cuáles son las que tienen mayor impacto en los resultados, y con esto, cuales se deben considerar al revisar el comportamiento de la corrida del diablo y del sistema antes, durante y después de la operación. 124 Con estos CAPÍTULO 5 DISCUSIÓN resultados se pueden elaborar predicciones sobre las condiciones que se mejorarán y en que medida se aumentará la eficiencia del sistema. El criterio para elegir las variables para el análisis del caso base se basó en el impacto que tienen sobre la operación la corrida de diablos en el sistema. Así mismo los parámetros se eligieron en función al impacto que sufrieron al cambiar cada una de las variables. Las variables y los parámetros se eligieron con un criterio particular ya que no es usual encontrarlos en la literatura. Una de las aportaciones más importantes de este trabajo son los resultados teóricos obtenidos en el capítulo 4, en donde se presenta el impacto que tienen las diferentes variables al realizar la corrida de diablos y cuáles son los beneficios en el sistema, pero no todas las variables afectan de igual forma, incluso en el análisis de algunos parámetros la diferencia es mínima e incluso nula, y en otros los resultados no se mantienen o nunca se alcanzan. El diámetro de las tuberías fue una de las variables analizadas. Éste afecta, obviamente, directamente al diámetro del diablo y a su masa, aunque es impráctico tener que cambiar todo el sistema para solucionar un problema que se puede prevenir si se elige el diámetro de las tuberías adecuado en el diseño de la instalación, pero este análisis ilustra el comportamiento que se tendría si el diámetro de la tubería fuera pequeños y grandes; las limitaciones que se presentan para los primeros es que no se mantiene las condiciones después de que diablo termina la operación, mientras que para los segundos si se mantienen, además pueden incrementar la producción, aunque se debe elegir el diámetro adecuado pues puede ser contraproducente tener un diámetro de tubería muy grande porque se pueden tener caídas de presión muy elevadas. Otro de los parámetros es la presión a la entrada del sistema. Este es uno de los parámetros con mayor relevancia pues si la presión es muy pequeña puede llegar a inducir una pegadura del diablo en complicidad con la cantidad de parafina 125 CAPÍTULO 5 DISCUSIÓN depositada en la tubería, y si la presión es muy alta la velocidad puede aumentar hasta un punto tal que el diablo no estará en la velocidad recomendada, para líneas conductoras de gas natural de 5 a 15 líneas conductoras de líquidos de 2 a 10 [MPH] (11.18 a 33.47 m⁄s), y para [MPH] (4.47 a 22.33 m⁄s), además puede no cumplir con el objetivo principal de limpiar lo mejor posible a la tubería. Por lo mismo se debe elegir la presión a adecuada. Esta variable afecta a todo el sistema pues si disminuye, la fracción de volumen de gas aumenta. Esta última variable que se analizó pero, como se describió en el capítulo 4, tiene un impacto mínimo sobre los resultados. Si la fracción de volumen de gas en el sistema aumenta, el contenido de líquido disminuye y por lo tanto la parafina asociada en el líquido que se maneja en el sistema es menor y esto da como resultado que la parafina depositada en el sistema sea menor. La temperatura es una de las variables que se debe observar con detenimiento, ya que si se tienen grandes caídas en la temperatura en el sistema, la parafina se acumulará en exceso. Esto provoca que el sistema sea más deficiente pues la producción que maneja disminuye. Otra cosa que puede provocar es que las operaciones de limpieza, las corridas de diablos, se tenga que hacer más frecuentemente. La rugosidad de la tubería es una de las variables que tiene efectos considerables en el sistema, pues al aumentar la rugosidad la cantidad de parafina que se acumula en la pared de la tubería aumenta, y por lo tanto el líquido contenido en el sistema disminuye. Esto hace que el sistema sea menos eficiente. Si la tubería tiene una rugosidad alta hará que el diablo viaje a una velocidad menor por el rozamiento que existe entre la tubería y el diablo. Existe la posibilidad de que el simulador sufra inestabilidad numérica en los cálculos si la rugosidad de la tubería es mayor a 9x10-5, o esto puede ser provocado por que el caso en estudio es un modelo práctico. 126 CAPÍTULO 5 DISCUSIÓN En los resultados se observa que para las características del sistema el diablo corto y el tren de diablos son adecuados para realizar la operación de limpieza. Esto se debe a que el diablo corto se utiliza para limpiar la tubería, ver sección 2.11.4, y el tren de diablos se utiliza para realizar otras tareas como la inspección de la tubería además de realizar la limpieza de la tubería. La elección de utilizar el diablo corto para la limpieza fue la adecuada pues el objetivo principal es el de limpiar la tubería. Se realizaron corridas de diablos sin parafina para analizar que sucede en el sistema si no se tiene la presencia de ésta. Se observa que tiene un impacto considerable en los resultados para este sistema pues la masa de parafina total que se removió para el caso con parafina y después de seis meses de producción fue de 400 kilogramos. Considerar una combinación de las variables estudiadas para optimizar los resultados de la corrida de diablos es una opción excelente para lograr que las condiciones del sistema sean estables. La selección de la propuesta de solución debe realizarse tomando en cuenta aspectos tanto técnicos como económicos. Una herramienta importante para esto es el uso de simuladores de flujo, pues éstos se pueden utilizar para realizar un diseño de instalaciones óptimo o para analizar el comportamiento de sistemas existentes. Esto si se usan adecuadamente. El simulador presenta irregularidades para las condiciones del sistema que se estudio, al que se le hizo la simulación, cuando se utiliza el diablo largo, en específico cuando se obtiene los resultados teóricos del líquido contenido en la tubería, esto puede ser provocado por las características del sistema y del fluido que se utilizaron en la simulación. 127 CAPÍTULO 6. CONCLUSIONES Y RECOMENDACIONES 6.1 Conclusiones 1. La corrida de diablos es un proceso de gran importancia en la Industria Petrolera debido a los beneficios que ofrece a la producción de hidrocarburos. Ésta debe realizarse periódicamente en cada una de las instalaciones de producción bajo condiciones de flujo y de operación. 2. La elaboración de estudios numéricos mediante el empleo de simuladores de flujo representa una herramienta muy útil, porque permiten cuantificar de manera aproximada la cantidad y velocidad del líquido que se transporta, el tiempo y la cantidad de depósitos que se acumulan en el interior de la tubería, conocer el impacto que podría tener si se alteran las condiciones de operación establecidas y/o existentes, como la presión, temperatura, etc, en el funcionamiento del sistema. La selección de las técnicas debe involucrar tanto a la parte técnica como a la económica. 128 CAPÍTULO 6 3. CONCLUSIÓN Las principales causas del por que se debe realizar una corrida son: después de que la tubería se construye, acumulación excesiva de parafinas en la tubería, la disminución de la producción, el flujo presente en la tubería es excesivamente turbulento, cuando se necesita mayor energía para el bombeo de los fluidos, en el producto final se tiene un gran porcentaje de impurezas como parafinas o agua. 4. El principal problema que se presenta en la corrida de diablos es que el diablo se detenga o se pierda en la tubería cuando la operación se está realizando y los parámetros que ayudan a resolverlo son la presión y el volumen. 5. Las siguientes variables: diámetro de las tuberías, presión a la entrada y la temperatura del sistema, la fracción de volumen de gas, son algunas de las más importantes para el estudio del sistema de corrida de diablos. La presión a la entrada del sistema resultó ser muy importante para mantener controlada la operación. 6. Los datos obtenidos de parámetros tales como flujo másico, líquido contenido en la tubería, fracción de volumen de líquido en el sistema, son mediciones que ayudan a analizar el sistema y a identificar el grado de estabilidad o inestabilidad del mismo. 7. Si el diámetro de la tubería del sistema de transporte es grande, la presión de bombeo que impulsa al fluido debe ser alta para evitar que el fluido se mueva lentamente y la parafina se deposite en cantidades excesivas. 8. La principal función del diablo largo es inspeccionar el interior de la tubería, por esta razón el diablo corto, que está diseñado para remover escombros depositados en la tubería, realiza en el sistema una mejor limpieza. 129 CAPÍTULO 6 9. CONCLUSIÓN El aumento de la masa de parafina depositada en la pared interna de la tubería es favorecido cuando la cantidad de gas presente en el fluido que se transporta es pequeña, ya que existe mayor cantidad de parafina asociada al fluido. 10. La presión de bombeo en el sistema baja, diámetro de la tubería grande, rugosidad alta, son parámetros que contribuyen y favorecen la acumulación de depósitos, escombros, condensados y/o parafina en la pared interna de la tubería. 6.2 Recomendaciones 1. Para obtener resultados más confiables y de una forma más eficiente, se deben utilizar parámetros más detallados de las características físicas del sistema, de la composición de fluido y parámetros de la simulación. 2. El problema que se presentó en este trabajo es un estudio breve de la corrida de diablos, se recomienda analizar sistemas simplificados y más complejos, casos reales, de campo de instalaciones de PEMEX. 3. Antes de tomar cualquier decisión es necesario haber realizado un número de corridas suficientes que involucren todos probables escenarios y parámetros. 4. En estudios posteriores pueden incluirse otros aspectos como la corrosión, tapones de hidratos, manejar tres fluidos, y utilizar la transferencia de calor a lo largo de la tubería, entre otros. 5. Realizar una corrida de diablos mínimo cada seis meses en cada sistema de transporte de hidrocarburos para que su rendimiento se mantenga estable. 130 APÉNDICE Archivo de datos de entrada al simulador (base.inp) !******************************************************************************* !- CASE Definition !------------------------------------------------------------------------------CASE AUTHOR="Elvis ", \ DATE="Abril del 2005", \ INFO="Ejemplo de tesis", \ PROJECT="Corrida de diablos", \ TITLE="Diablo Corto" ! !******************************************************************************* !- OPTIONS Definition !------------------------------------------------------------------------------! Setting Calculation Options OPTIONS DEBUG=OFF, PHASE=TWO, POSTPROCESSOR=OFF, SLUGVOID=SINTEF, STEADYSTATE=ON, \ TEMPERATURE=ADIABATIC, WAXDEPOSITION=ON ! !******************************************************************************* !- FILES Definition !------------------------------------------------------------------------------! Input Files ! User should write the names of restart file, PVT file ! and compressor file here if, they exist FILES PVTFILE="flow-pig.tab", WAXFILE="ol-wax-1.wax" ! !******************************************************************************* 131 APÉNDICE !- INTEGRATION Definition !------------------------------------------------------------------------------! Integration INTEGRATION CPULIMIT=100000 d, DTSTART=0.001 d, ENDTIME=185 d, MAXDT=4 d, MINDT=0.001 d, \ STARTTIME=0 s !******************************************************************************* ! GEOMETRY Definition !******************************************************************************* GEOMETRY LABEL=GEOM-1, XSTART=0 m, YSTART=0 m PIPE LABEL=PIPE-1, DIAMETER=0.5 m, NSEGMENTS=2, ROUGHNESS=5e-005 m, XEND=100 m, \ YEND=0 m PIPE LABEL=PIPE-2, DIAMETER=0.5 m, NSEGMENTS=8, ROUGHNESS=5e-005 m, XEND=100 m, \ YEND=-200 m PIPE LABEL=PIPE-3, DIAMETER=0.5 m, NSEGMENTS=2, ROUGHNESS=5e-005 m, XEND=1000 m, \ YEND=-200 m PIPE LABEL=PIPE-4, DIAMETER=0.5 m, NSEGMENTS=4, ROUGHNESS=5e-005 m, XEND=2000 m, \ YEND=-195 m PIPE LABEL=PIPE-5, DIAMETER=0.5 m, NSEGMENTS=2, ROUGHNESS=5e-005 m, XEND=2500 m, \ YEND=-195 m PIPE LABEL=PIPE-6, DIAMETER=0.5 m, NSEGMENTS=4, ROUGHNESS=5e-005 m, XEND=3500 m, \ YEND=-190 m PIPE LABEL=PIPE-7, DIAMETER=0.5 m, NSEGMENTS=4, ROUGHNESS=5e-005 m, XEND=4500 m, \ YEND=-190 m PIPE LABEL=PIPE-8, DIAMETER=0.5 m, NSEGMENTS=4, ROUGHNESS=5e-005 m, XEND=5500 m, \ YEND=-185 m PIPE LABEL=PIPE-9, DIAMETER=0.5 m, NSEGMENTS=6, ROUGHNESS=5e-005 m, XEND=7000 m, \ YEND=-185 m PIPE LABEL=PIPE-10, DIAMETER=0.5 m, NSEGMENTS=4, ROUGHNESS=5e-005 m, XEND=8000 m, \ YEND=-180 m PIPE LABEL=PIPE-11, DIAMETER=0.5 m, NSEGMENTS=4, ROUGHNESS=5e-005 m, XEND=9000 m, \ YEND=-175 m PIPE LABEL=PIPE-12, DIAMETER=0.5 m, NSEGMENTS=6, ROUGHNESS=5e-005 m, XEND=10100 m, \ YEND=-175 m PIPE LABEL=PIPE-13, DIAMETER=0.5 m, NSEGMENTS=7, ROUGHNESS=5e-005 m, XEND=10100 m, \ YEND=0 m PIPE LABEL=PIPE-14, DIAMETER=0.5 m, NSEGMENTS=2, ROUGHNESS=5e-005 m, XEND=10200 m, \ YEND=0 m, ZEND=2 m ! 132 APÉNDICE !******************************************************************************* !- NODE Definition !------------------------------------------------------------------------------! NODE Definitions NODE LABEL=INLET, TYPE=TERMINAL, X=0 m, Y=0 m NODE LABEL=OUTLET, TYPE=TERMINAL, X=10200 m, Y=0 m !******************************************************************************* ! BRANCH Definition !******************************************************************************* BRANCH LABEL=BRAN-1, FLOAT=ON, FLUID="1", FROM=INLET, GEOMETRY=GEOM-1, TO=OUTLET ! !******************************************************************************* !- POSITION Definition !------------------------------------------------------------------------------! Definition for Position of Plug POSITION LABEL=PLUGSTART-1, BRANCH=BRAN-1, PIPE=PIPE-1, SECTION=2 POSITION LABEL=PLUGTRAP-1, BRANCH=BRAN-1, PIPE=PIPE-14, SECTION=2 POSITION LABEL=RISERBASE-1, BRANCH=BRAN-1, PIPE=PIPE-2, SECTION=8 POSITION LABEL=RISERTOP-1, BRANCH=BRAN-1, PIPE=PIPE-1, SECTION=2 POSITION LABEL=RISERBASE-2, BRANCH=BRAN-1, PIPE=PIPE-13, SECTION=1 POSITION LABEL=RISERTOP-2, BRANCH=BRAN-1, PIPE=PIPE-14, SECTION=1 ! !******************************************************************************* !- BOUNDARY Definition !------------------------------------------------------------------------------! Boundary Definitions BOUNDARY GASFRACTION=2:-1 -, NODE=INLET, PRESSURE=2:117 bara, TEMPERATURE=( 10, \ 25 ) C, TIME=( 0, 2500 ) d, TYPE=PRESSURE, WATERFRACTION=2:0 -, WAXFRACTION=2:1 BOUNDARY GASFRACTION=3:1 -, NODE=OUTLET, PRESSURE=3:101.9716 kp/cm2, TEMPERATURE=( 2:25, \ 10 ) C, TIME=( 0, 1500, 2500 ) d, TYPE=PRESSURE, WATERFRACTION=3:0 -, \ WAXFRACTION=3:1 !******************************************************************************* ! INITIALCONDITIONS Definition !******************************************************************************* INITIALCONDITIONS BRANCH=BRAN-1, INTERPOLATION=HORIZONTAL, PIPE=PIPE-1, TEMPERATURE=2:77 F INITIALCONDITIONS BRANCH=BRAN-1, INTERPOLATION=VERTICAL, PIPE=PIPE-2, TEMPERATURE=8:10 C INITIALCONDITIONS BRANCH=BRAN-1, INTERPOLATION=LENGTH, PIPE=( PIPE-12, PIPE11, \ PIPE-10, PIPE-9, PIPE-8, PIPE-7, PIPE-6, PIPE-5, PIPE-4, PIPE-3 ), \ TEMPERATURE=40:10 C INITIALCONDITIONS BRANCH=BRAN-1, INTERPOLATION=VERTICAL, PIPE=PIPE-13, TEMPERATURE=7:10 C INITIALCONDITIONS BRANCH=BRAN-1, INTERPOLATION=HORIZONTAL, PIPE=PIPE-14, TEMPERATURE=2:25 C !******************************************************************************* 133 APÉNDICE ! WAXDEPOSITION Definition !******************************************************************************* WAXDEPOSITION BRANCH=BRAN-1, DIFFCOEFFMULT=1 , AGEINGTIME=0.5 d, MAXROUGHNESS=0 m, \ VISCOPTION=TABULAR, VISMULTIPLIER=( 1, 1 ) , WAXPOROSITY=0.5 -, WAXTABLE="WAXTAB", \ WAXVOLFRACTION=( 0, 1 ) ! !******************************************************************************* !- CONTROLLER Definition !------------------------------------------------------------------------------! Controllers CONTROLLER LABEL=Control, AMPLIFICATION=-0.00035 , BIAS=0.02 , BRANCH=BRAN-1, \ DERIVATIVECONST=0 s, INTEGRALCONST=18 s, MAXSIGNAL=1 , MINSIGNAL=0 , \ PIPE=PIPE-14, SECTIONBOUNDARY=2, SETPOINT=44 , STROKETIME=100 d, TIME=0 s, \ TYPE=PID, VARIABLE=GG ! !******************************************************************************* !- VALVE Definition !------------------------------------------------------------------------------! Choke Definition VALVE LABEL=CHOKE-1, BRANCH=BRAN-1, CD=0.84 , CONTROLLER=Control, DIAMETER=0.5 m, \ PIPE=PIPE-14, SECTIONBOUNDARY=3 ! !******************************************************************************* !- PLUG Definition !------------------------------------------------------------------------------! PLUG Definition PLUG LABEL=PLUG-1, DIAMETER=500 mm, INSERTTIME=182 d, LAUNCHPOSITION=PLUGSTART-1, \ LEAKAGEFACTOR=0 , LINEARFRIC=150 Ns/m, MASS=49.89522003792 kg, QUADRATICFRIC=0 Ns2/m2, \ STATICFORCE=1000 N, TRAPPOSITION=PLUGTRAP-1, TYPE=SHORT, WALLFRICTION=1000 Ns/m ! !******************************************************************************* !- PRINTINPUT Definition !------------------------------------------------------------------------------! PRINTINPUT Definition PRINTINPUT KEYWORD=GEOMETRY ! !******************************************************************************* !- OUTPUT Definition !------------------------------------------------------------------------------! Output Definition OUTPUT COLUMNS=4, DTOUT=185 d OUTPUT BRANCH=BRAN-1 OUTPUT VARIABLE=( UL, UG, GD, GL, GG, AL, PT, BE, GA, RMTOT, ID, BOU, LIQC, DPZ, \ VOL, DPT, UPIG, ZZPIG, CONTR ) 134 APÉNDICE ! !******************************************************************************* !- TREND Definition !------------------------------------------------------------------------------! TREND Definition TREND DTPLOT=5 h TREND BRANCH=BRAN-1, VARIABLE=( LIQC, GASC ) TREND DTPLOT=1 m, POSITION=PLUG-1, VARIABLE=( ZZPIG, UPIG ) TREND VARIABLE=( VOLGBL, NINTGR, HT ) TREND DTPLOT=1 m, POSITION=PLUGTRAP-1, VARIABLE=( UL, UG ) ! !******************************************************************************* !- PROFILE Definition !------------------------------------------------------------------------------! Profile Plot Definition PROFILE DTPLOT=1 d, VARIABLE=( PT, AL, TM, HOL, GLT, GG ) ! ENDCASE 135 LISTA DE TABLAS Capítulo II. Marco Teórico Tabla 2.1 Clasificación de diablos 21 Tabla 2.2 Diablos de acero 26 Tabla 2.3 Diablo ligero de espuma 30 Tabla 2.4 Diablo de espuma de densidad media 31 Tabla 2.5 Diablo pesado de espuma 31 Tabla 2.6 Tipos de diablos sólidos 35 Capítulo III. Formulación del Problema Tabla 3.1 Variables y parámetros de medición usados para el estudio paramétrico 61, 81 Tabla 3.2 Propiedades del fluido de producción 64 Tabla 3.3 Propiedades de la parafina acumulada en pared de la tubería 64 136 TABLAS Capítulo IV. Resultados Tabla 4.1 Principales parámetros y características del sistema para el caso base de simulación 69 Tabla 4.2 Incremento del flujo másico 74 Tabla 4.3 Variación de la presión de entrada en el sistema 82 Tabla 4.4 Incremento del flujo másico para las diferentes presiones 83 Tabla 4.5 Contenido de líquido antes y después de la corrida de diablos 84 Tabla 4.6 Variación de la facción de volumen de gas 89 Tabla 4.7 Incremento del flujo másico para las diferentes presiones 90 Tabla 4.8 Contenido de líquido antes y después de la corrida de diablos 91 Tabla 4.9 Distribución de la temperatura en la tubería 96 Tabla 4.10 Incremento del flujo másico para las diferentes temperaturas 97 Tabla 4.11 Variación de la rugosidad 102 Tabla 4.12 Incremento del flujo másico para las diferentes rugosidades 103 Tabla 4.13 Contenido de líquido antes y después de la corrida de diablos 105 Tabla 4.14 Masa depositada en la tubería en función de la rugosidad 106 Tabla 4.15 Variación del diámetro de la tubería, del diámetro del diablo y del peso del diablo 109 Tabla 4.16 Incremento del flujo másico para los cuatro casos 109 Tabla 4.17 Contenido de líquido antes y después de la corrida de diablos 110 Tabla 4.18 Relación de la masa de parafina en función del diámetro 112 Tabla 4.19 Datos adicionales para la corrida de diablo largo 115 Tabla 4.20 Incremento del flujo másico para los cuatro casos 121 Tabla 4.21 Contenido de líquido antes y después de la corrida de diablos 122 137 LISTA DE FIGURAS Capítulo II. Marco Teórico Figura 2.1 Diablo 7 Figura 2.2 Incrustaciones cristalinas 9 Figura 2.3 Escombros removidos por el diablo 10 Figura 2.4 Método convencional de lanzamiento 11 Figura 2.5 Diagrama del lanzamiento 12 Figura 2.6 Curva tipo U y Curva tipo S 13 Figura 2.7 Método convencional de recepción 13 Figura 2.8 Diagrama de recepción 14 Figura 2.9 Producción antes y después de la corrida de diablos 16 Figura 2.10 Detector del diablo 20 Figura 2.11 Tipo de diablos 21 Figura 2.12 Diablo de cilindro 24 Figura 2.13 Diablo esfera 27 Figura 2.14 Diablo tipo esfera 28 Figura 2.15 Diablo espuma 29 138 FIGURAS Figura 2.16 Esquema del diablo espuma en operación 32 Figura 2.17 Diablo sólido 34 Figura 2.18 Diablo de gel 37 Figura 2.19 Tren de diablos con el diablo de gel 38 Figura 2.20 Diablo medidor del diámetro interno 39 Figura 2.21 Diablo cámara 40 Figura 2.22 Imagen captada por el diablo cámara 40 Figura 2.23 Diablos bidireccionales 42 Figura 2.24 Tren de diablos 43 Figura 2.25 Flujo de trabajo 45 Figura 2.26 Herramienta MFL 46 Figura 2.27 Herramienta Ut 48 Figura 2.28 Modelo de flujo de la corrida de diablos 52 Figura 2.29 Regiones durante la corrida de diablos 53 Figura 2.30 Representación de la discretización de las tuberías 55 Capítulo III. Formulación del Problema Figura 3.1 Representación esquemática, con ampliación del sistema de corrida de diablos en tuberías 59 Figura 3.2 Perfil de la tubería 62 Figura 3.3 Condiciones ambientales en el modelo 65 Figura 3.4 Condiciones “estables” de operación-caso base 67 Capítulo IV. Resultados Figura 4.1 Variación de la presión al inicio y final de la simulación con la posición 70 Figura 4.2 Variación de la fracción de volumen de líquido contenido en la tubería 71 Figura 4.3 Variación de la fracción de volumen de gas contenido en la tubería 72 139 FIGURAS Figura 4.4 Contenido total de líquido en el sistema en el tiempo 73 Figura 4.5 Contenido total de líquido en el sistema en el tiempo 74 Figura 4.6 Flujo másico de líquido y de gas 75 Figura 4.7 Masa de parafina en el fluido 76 Figura 4.8 Masa de parafina depositada en la pared de la tubería 77 Figura 4.9 Masa de parafina acumulada removida por el diablo 78 Figura 4.10 Velocidad y posición del diablo 79 Figura 4.11 Velocidad del sistema 80 Figura 4.12 Efecto de la presión a la entrada sobre el flujo másico de líquido 83 Figura 4.13 Efecto de la presión a la entrada sobre el líquido contenido en la tubería 85 Figura 4.14 Efecto de la presión a la entrada sobre la fracción de volumen de líquido 86 Figura 4.15 Efecto de la presión a la entrada sobre la parafina removida 86 Figura 4.16 Efecto de la presión a la entrada sobre la velocidad y posición del diablo 88 Figura 4.17 Efecto de la fracción de volumen de gas sobre el flujo másico de líquido 90 Figura 4.18 Efecto de la fracción de volumen de gas sobre el contenido de líquido 91 Figura 4.19 Efecto de la fracción de volumen de gas sobre la fracción de volumen de líquido 92 Figura 4.20 Efecto de la fracción de volumen de gas sobre la masa de parafina removida 93 Figura 4.21 Efecto de la fracción de volumen de gas sobre la velocidad y posición del diablo 94 Figura 4.22 Perfil de la tubería, para el incremento de la temperatura 95 Figura 4.23 Efecto de la temperatura sobre el flujo másico de líquido 96 Figura 4.24 Efecto de la temperatura sobre el líquido contenido en la tubería 98 Figura 4.25 Efecto de la temperatura sobre la masa de parafina depositada 99 140 FIGURAS Figura 4.26 Efecto de la temperatura sobre la masa de parafina removida 100 Figura 4.27 Efecto de la fracción de volumen de gas sobre el flujo másico de líquido 102 Figura 4.28 Efecto de la rugosidad de la tubería sobre el contenido de líquido 104 Figura 4.29 Efecto de la rugosidad de la tubería sobre la masa de parafina depositada 105 Figura 4.30 Efecto de la rugosidad de la tubería sobre la masa de parafina removida 107 Figura 4.31 Efecto de la rugosidad de la tubería sobre la velocidad y posición del diablo 108 Figura 4.32 Efecto del diámetro de la tubería, del diablo y masa del diablo sobre el flujo másico 110 Figura 4.33 Efecto del diámetro de la tubería, del diablo y masa del diablo sobre el líquido contenido en la tubería 111 Figura 4.34 Efecto del diámetro de la tubería, del diablo y masa del diablo sobre la fracción de líquido contenido en la tubería 112 Figura 4.35 Efecto del diámetro de la tubería, del diablo y masa del diablo sobre la velocidad y posición del diablo 114 Figura 4.36 Efecto del tipo de diablo sobre el contenido total de líquido 116 Figura 4.37 Efecto del tipo de diablo sobre el volumen de líquido 117 Figura 4.38 Efecto del tipo de diablo sobre la masa de parafina removida 118 Figura 4.39 Efecto del tipo de diablo sobre la velocidad del sistema 118 Figura 4.40 Efecto de la presencia de parafina sobre el flujo másico de líquido 120 Figura 4.41 Efecto de la presencia de parafina sobre la fracción de volumen de líquido 121 Figura 4.42 Efecto de la presencia de parafina sobre la fracción de volumen de líquido 122 Figura 4.43 Efecto de la presencia de parafina sobre la velocidad y la posición del diablo 123 141 BIBLIOGRAFÍA Articulos 1. Brief Overview of Gulf of Mexico OCS Oil and Gas Pipelines: Installation, Potential Impacts, and Mitigation Measures, Deborah Cranswick, Minerals Management Service, Gulf of Mexico OCS Region, New Orleans, August 2001. 2. Automatic Pigging of Two-Phase Gas Gathering Systems., D. J. Vinson, American Institute of Mining, Metallurgical, and Petroleum Engineers., Colorado interstate gas co., Colorado springs, colo., Feb. 19, 1968., SPE 2083. 3. Intelligent Pigging of the Ekofisk-Emden 36-in. Gas Pipeline, By G.A, Nespeca and K,B. Hveding, Phillips Petroleum CO. Norway, Huston, Texas. October 2, 1988, SPE members., SPE 18232. 4. Pigging Dynamics in Two-Phase Flow Pipelines: Experiment and Modeling, Kazuioshl Minaml, Petrobrds, and Ovadia Shoham, u. Of Tulsa, Huston, Texas. October 3, 1993., SPE 26568. 5. Pipeline Integrity Management Thmugh Intelligent Survey, By Ali A. Choumar, Adco, Abu Dhabi., SPE 36275. 142 BIBLIOGRAFÍA 6. 7. Modelling of Transient Two-Phase Flow Operations and Offshore Pigging, P.C.R. Lima, SPE, Petrobras S.A., H. Yeung, Cranfield University, New Orleans, Louisiana, 27 September 1998., SPE 49208. Bi-directional Inteligent Pigging of 48 inch Loading Line – Zadco Experience, By Jamal al Amari & R. Radhakrishnan, Zadco, Abu Dhari, U.A.E. 11 October 1998., SPE 49508. 8. Modeling of Pigging Operations, P.C.R. lima, Petrobras S.A., and h. Yeung, Cranfield University, Houston, Texas, 3 October 1999., SPE 56586. 9. Challenges in Pigging of Subsea Gas Flowlines, Subash Jayawardena, Leonid Dykhno and John Hudson, Sell Global Solutions US, San Antonio, Texas, 29 September 2002., Spe 7757. 10. Specifications and Requirements for Intelligent Pig Inspection of Pipelines Version 2.1, 6 November 98. 11. Transient Analysis of Point Arguello Gas Pipeline Behavior, Sarica, C., Istanbul Technical U.; Shoham, O., Brill, J.P., U. Of Tulsa; Taitel, y., Tel Aviv U., SPE Production Operations Symposium, Oklahoma City, Oklahoma, 7-9 April., SPE 21731. 12. Slug-Sizing/slug-Volume Prediction: State of the Art Review and Simulation, N.E. Burke, S.F. Kashou, Texaco Group Inc., SPE production & Facilities, Volume 11, Number 3, August, 166-172 pages., SPE 30902. 13. Recover Gas From Pipeline Pigging Òperations, Pro Fact Sheet no. 507, Partner Reported Opportunities (Pros) for Reducing Methane Emissions. 14. User's Manual v4.0, Olga 2000, Scandpower Petroleum Technology, Kjeller, Norway. 15. Recover Gas from Pipeline Pigging Operations, Partner Reported Opportunities (PROs)for Reducing Methane Emissions, PRO Fact Sheet No. 507, October 2005. 16. Decommissioning and Removal, Of Oil and Gas Facilities, Offshore California: Recent Experiences and Future, Deepwater Challenges, Ventura, California September 23-25, 1997. 17. Construction Standard Specification, Section 02553, Exterior Gas Piping Systems, October 15, 2001. 143 BIBLIOGRAFÍA 18. Inspection Tools with High Reliability for theSsafety, Of trunk lines Including Tight Bends, H. Hotta, Tokyo Gas CO., ltd., Japan, K. Suyama, Tokyo Gas CO., ltd., Japan, Y. Yonemura, Tokyo Gas CO., ltd., Japan, T. Mashiko, Tokyo Gas CO., ltd., Japan. 19. Blue Stream Gas-in Procedure, The Injection of Natural Gas Through the Vacuum System, MINNETTI Giuseppe, Manager of Process (Snamprogetti S.p.A.), CARUSO Salvatore, Technical Director (Blue Stream Pipeline Company), BOROVIK Vladimir, Technical Director (Blue Stream Pipeline Company), MANSUETO Massimiliano, Process Engineer (Snamprogetti S.p.A.), TERENZI Alessandro, Process Engineer (Snamprogetti S.p.A.), FERRINI Francesco, Manager (SICURGAS). 20. Petroleum and Gas Safety and Health Bureau of Mining and Petroleum, Queensland Department of Natural Resources, Mining and Energy, BRISBANE QLD 4000, Attention: John Fleming, Dear John, 19 November 2005. 21. Fundamental Principles of Pigging Technology. 22. Paraffin Deposition Progress Report, April – June 2005. 23. Baker Petrolite , Breakthrough Pipeline Cleaning Programs. Paginas WEB 1. Http://www.ab6.net/english/pigging/pgg1.html 2. Http://www.aimmtechnologies.com/ 3. Http://www.pigging.com/ 4. Http://www.westernfilterco.com/pigging_products.html 5. Http://www. piggingassnppsa.com 6. Http://www.pipepigs.com/ 7. Http://www.tdwilliamson.com/pigtdw.html 8. Http://www.hps-pigging.com/basics.html 144 BIBLIOGRAFÍA 9. Http://www.glossary.oilfield.slb.com/display.cfm?Term=pigging 10. Http://www.tubetech.com/tt-pigging.html 11. Http://www.pigtek.com 12. Http://www.winc.com/tadpole.html 13. Http://www.hps-pigging.com/demo.html 14. Http://www.skelonhall.co.uk/gas.html 15. Http://www.apv.com/us/eng/products/automation/measurement/piggingsyste ms/apv+pigging+systems.htm 16. Http://www.bkwinc.com/tadpole.html 17. Http://www.westernfilterco.com/pigging_seminars.html 18. Http://www.ongcindia.com/print.asp?D=techpaper&cat=techpaper7.txt 19. Http://www.pipeline-research.com/publication.html 20. http://www.halliburton.com/news/archive/2000/bresnws_031500.jsp 21. http://www.pipetechcorp.com/pipetech/prodescrip.html 22. http://www.westernfilterco.com/pigging_seminars.html - 27k 23. http://www.bhrgroup.co.uk/bhrsoln/stratech/pipeanal.htm 24. http://www.girardind.com/detectors.htm 25. http://www.rsi-france.com/RSI-products_services-og.htm 26. http://www.cleanicepig.com/icepigging/ 27. http://www.ideasdesign.com.ar/hydrojet/pigging.html 28. http://www.inlineservices.com/products/bd6.asp 29. http://www.roseninspection.net/RosenInternet/InspectionServices/ILInspecti on/MagneticFlux/ 145