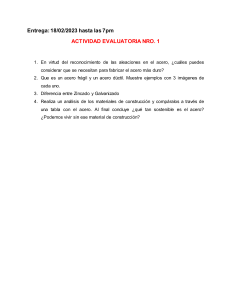

NRF-001-PEMEX-2007 24 de junio de 2007 PÁGINA 1 DE 30 COMITÉ DE NORMALIZACIÓN DE PETRÓLEOS MEXICANOS Y ORGANISMOS SUBSIDIARIOS SUBCOMITÉ TÉCNICO DE NORMALIZACIÓN DE PEMEX EXPLORACIÓN Y PRODUCCIÓN TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Esta norma cancela y sustituye a la NRF-001-PEMEX-2000, editada el 8 de agosto de 2000 y a la NRF-002-PEMEX-2001 editada el 25 de febrero de 2002. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 3 DE 30 CONTENIDO CAPÍTULO PÁGINA 0. INTRODUCCIÓN ............................................................................................................................... 4 1. OBJETIVO ......................................................................................................................................... 5 2. ALCANCE.......................................................................................................................................... 5 3. CAMPO DE APLICACIÓN ................................................................................................................ 5 4. ACTUALIZACIÓN ............................................................................................................................. 5 5. REFERENCIAS ................................................................................................................................. 6 6. DEFINICIONES ................................................................................................................................. 6 7. SÍMBOLOS Y ABREVIATURAS....................................................................................................... 9 8. DESARROLLO .................................................................................................................................. 10 9. 8.1 Información que debe contener la requisición......................................................................... 10 8.2 Tubería para hidrocarburos amargos ...................................................................................... 10 8.3 Tubería para hidrocarburos no amargos ................................................................................. 21 8.4 Documentación........................................................................................................................ 22 RESPONSABILIDADES.................................................................................................................. 27 10. CONCORDANCIA CON NORMAS MEXICANAS O INTERNACIONALES ................................. 28 11. BIBLIOGRAFÍA ................................................................................................................................. 28 12 ANEXOS……..................................................................................................................................... 29 ANEXO A……... ................................................................................................................................ 29 NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios 0. TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 4 DE 30 INTRODUCCIÓN Es facultad de Petróleos Mexicanos y Organismos Subsidiarios el desarrollo de la normatividad técnica que garantice la calidad de los materiales y de sus instalaciones, a fin de que éstas operen de manera eficiente, segura y se manifieste en la preservación de vidas humanas, medio ambiente e instalaciones. Es responsabilidad del usuario considerar las propiedades de la tubería y su correlación con la normatividad de construcción, mantenimiento y operación de ductos, a fin de establecer en la requisición las características de la tubería de acuerdo con esta norma, así como requisitos adicionales de inspección y pruebas, si el proyecto en particular lo requiere. Este documento normativo se realizó en atención y cumplimiento a: Ley Federal sobre Metrología y Normalización y su Reglamento. Ley de Obras Públicas y Servicios Relacionados con las Mismas y su Reglamento. Ley de Adquisiciones, Arrendamientos y Servicios del Sector Público y su Reglamento. Guía para la Emisión de Normas de Referencia de Petróleos Mexicanos y Organismos Subsidiarios (CNPMOS-001, 30 septiembre 2004). En esta norma participaron: PEMEX-Exploración y Producción. Pemex Gas y Petroquímica Básica. Pemex Refinación. Pemex Petroquímica. Petróleos Mexicanos. Participantes externos: Instituto Mexicano del Petróleo. Instituto Politécnico Nacional. Battelle Memorial Institute. Canacero Tubos de Acero de México S.A. Tubacero. Procarsa. Tubería Laguna. Pytco. Tubesa. Tumex. Altos Hornos de México S. A. Hojalata y Lámina S. A. Europipe. Eisenbau Kramer. Bergrohr. Corinth Pipeworks S. A. Berg Steel Pipe Corp. Acipco (Grupo Industrial Secner). UPC Interpipe Inc. Global Offshore México S. de R. L. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios 1. TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 5 DE 30 OBJETIVO Establecer los requisitos de calidad que debe cumplir el proveedor en la fabricación, inspección y pruebas de tubería de acero microaleado para la recolección y transporte de hidrocarburos. 2. ALCANCE Esta norma establece requisitos para la fabricación de acero al carbono microaleado, tubería de línea con y sin costura, pruebas, documentación y registros del fabricante de tubería para los sistemas de ductos de recolección y transporte de hidrocarburos amargos y no amargos. Esta edición cancela y sustituye a la NRF-001-PEMEX-2000, editada el 8 de agosto de 2000 y a la NRF-002PEMEX-2001 editada el 25 de febrero de 2002. 2.1 Hidrocarburos amargos (HA) Para este servicio se adoptan los requisitos establecidos en ISO 3183-3 en grados L360 hasta L450 (X-52 hasta X-65), con las adiciones y modificaciones que se indican en 8.1, 8.2 y 8.4 de esta norma de referencia. Grados superiores a L450 (X-65) no son aceptados para la recolección y transporte de hidrocarburos amargos. La utilización de tubería con costura helicoidal para servicio amargo, solo se permite para ductos de transporte de hidrocarburos amargos en tierra, sujeta al cumplimiento de los requisitos establecidos en esta norma. No se permite tubería con costura helicoidal para ductos de transporte de hidrocarburos amargos costa afuera. 2.2 Hidrocarburos no amargos (HNA) Para este servicio se adoptan los requisitos establecidos en ISO 3183-2 para grados L290 hasta L485 (X-42 hasta X-70), con las adiciones y modificaciones que se indican en 8.1, 8.3 y 8.4 de esta norma de referencia. No se acepta tubería con costura helicoidal para ductos de transporte de hidrocarburos no amargos en servicios costa afuera. 3. CAMPO DE APLICACIÓN Esta norma es de aplicación general y observancia obligatoria en las áreas de Petróleos Mexicanos y Organismos Subsidiarios en la adquisición de tubería de acero para recolección y transporte de hidrocarburos. Por lo tanto, debe incluirse como requisitos mínimos en los procedimientos de contratación: licitación pública, invitación a cuando menos tres personas, o por adjudicación directa, como parte de los requisitos técnicos que debe cumplir el proveedor, contratista o licitante. 4. ACTUALIZACIÓN Esta norma se debe revisar y en su caso modificar al menos cada 5 años o antes si las sugerencias y recomendaciones de cambio lo ameritan. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 6 DE 30 Las sugerencias para la revisión y actualización de esta norma de referencia, deben enviarse al Secretario del Subcomité Técnico de Normalización de PEMEX-Exploración y Producción, quien debe programar y realizar la actualización de acuerdo a la procedencia de las mismas y en su caso, inscribirla dentro del Programa Anual de Normalización de Petróleos Mexicanos, a través del Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios. Las propuestas y sugerencias deben elaborarse en el formato CNPMOS-001, Rev. 1 del 30 de septiembre de 2004 y dirigirse a: PEMEX-Exploración y Producción. Subcomité Técnico de Normalización Bahía de Ballenas 5, Edificio “D”, PB., entrada por Bahía del Espíritu Santo S/N. Col. Verónica Anzures, México D. F., C. P. 11 300 Teléfono directo: 1944-9286 Conmutador: 1944-2500 extensión 380-80, Fax: 3-26-54 Correo electrónico: mpachecop@pep.pemex.com 5. REFERENCIAS 5.1 ISO 3183-2:1996 - “Petroleum and gas industries - Steel pipe for pipeline - Technical delivery conditions-” Part 2: Pipe of requirements class B (Industrias del petróleo y gas – -“Tubería de acero para sistemas de transportación - Condiciones técnicas de entrega”- Parte 2 Tubería con requisitos clase B). 5.2 ISO 3183-3:1999 - “Petroleum and gas industries - Steel pipe for pipeline - Technical delivery conditions-” Part 3: Pipe of requirements class C (Industrias del petróleo y gas – -“Tubería de acero para sistemas de transportación – Condiciones técnicas de entrega”- Parte 3 Tubería con requisitos clase C). 5.3 ISO 9001:2000 - “Quality Management Systems – Requirements” (Sistemas de Gestión de Calidad Requisitos). 5.4 ISO 15156 - Petroleum and natural gas industries – Materials for use in H2S-containing Environments in oil and gas production – Part 1: General principles for selection of cracking-resistant materials – Part 2: Cracking-resistant carbon and low alloy steels, and the use of cast irons – Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys. (Industrias del petróleo y gas natural – Materiales para que se utilicen en ambientes que contengan H2S en la producción de crudo y gas – Parte 1: Principios generales para la selección de materiales resistentes al agrietamiento – Parte 2: Aceros al carbono y de baja aleación resistentes al agrietamiento – Parte 3: Aleaciones resistentes a la corrosión (ARC) resistentes al agrietamiento y otras aleaciones). 5.5 NMX - CC- 9001- IMNC – 2000 – “Sistemas de Gestión de Calidad - Requisitos”. 5.6 NRF-049-PEMEX-2006 – Inspección de bienes y servicios. 6. DEFINICIONES Para los propósitos de esta norma de referencia aplican las definiciones siguientes: NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 7 DE 30 6.1 Agrietamiento inducido por hidrógeno (HIC) - Mecanismo de falla que se manifiesta mediante agrietamiento o ampollamiento, originado por la formación de hidrógeno molecular a partir del hidrógeno atómico atrapado en inclusiones no metálicas o discontinuidades internas del material. 6.2 Agrietamiento bajo esfuerzo en presencia de sulfhídrico (SSC) - Mecanismo de falla que se manifiesta mediante agrietamientos por la acción combinada de esfuerzos y ambiente corrosivo, constituido de agua y ácido sulfhídrico. 6.3 Colada - Productos metálicos obtenidos de un ciclo sencillo de la carga de un proceso de fusión. 6.4 Colada continua - Proceso de solidificación continua con un alimentador constante de acero líquido a partir del que se obtienen, como producto final, secciones continuas de diferentes geometrías como barras, planchones y tochos. 6.5 Expansión en frío - Tubería que a temperatura ambiente del molino, ha recibido un incremento permanente en su diámetro exterior o en su circunferencia en toda su longitud, por presión hidrostática interna en dados cerrados o por medios de expansión mecánicos. 6.6 Fracción mol - Es el cociente porcentual de la concentración molar, definida como el número de moles del compuesto entre el número de moles del sistema. 6.7 Globulización de inclusiones - Es la modificación de la morfología de inclusiones no metálicas alargadas, que se obtienen mediante la adición de calcio durante el proceso de aceración o metalurgia secundaria, en el que las inclusiones adquieren una forma globular, permaneciendo en esa condición durante el proceso de deformación plástica en caliente del acero. 6.8 Hidrocarburo no amargo - Hidrocarburo transportado a una presión de operación menor a 0,45 MPa (65 psia), o transportado a una presión mayor de ésta, que: a) b) A pesar de contener ácido sulfhídrico no contiene agua en fase líquida. A pesar de contener agua en fase líquida y ácido sulfhídrico (H2S), la presión parcial de éste, es menor a 0,00035 MPa (0.05psia). 6.9 Hidrocarburo amargo - Hidrocarburo transportado a una presión de operación mayor de 0,45 MPa (65 psia), que contiene agua en fase líquida o vapor y ácido sulfhídrico (H2S), este último con una presión parcial de H2S (PpH2S) mayor de 0,00035 MPa (0.05 psia). 6.10 Laminación - Separación interna del metal, que generalmente produce capas paralelas a la superficie. 6.11 Partes por millón (ppm) - Unidad de concentración, en peso o volumen, de un componente disuelto o disperso en un fluido o mezcla, equivalente a mg/kg. 6.12 Presión parcial - Es el producto de la presión de diseño de un sistema por la fracción mol de uno de sus componentes. 6.13 Proceso termomecánico - Proceso de deformación plástica a temperatura y velocidad de enfriamiento controladas, a fin de obtener placa, lámina o rollo con microestructuras de grano fino y propiedades mecánicas finales del producto. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 8 DE 30 6.14 Puntos duros - Irregularidades superficiales en el contorno o curvatura de la tubería con costura conformada en frío, originadas generalmente por un temple localizado en placas o rollos durante el rolado en caliente y que producen un incremento importante de la dureza. 6.15 Temperatura mínima de diseño - Temperatura mínima esperada en el ducto bajo condiciones ambientales o de operación criticas. 6.16 Tratamiento térmico - Es la operación de calentar y enfriar el acero en ciclos y temperaturas controladas, con la finalidad de modificar sus propiedades mecánicas y microestructura. 6.16.1 Normalizado - Proceso que consiste en calentar el material a una temperatura aproximada de 38° C (100° F) por arriba de la temperatura crítica AC3, manteniéndolo a esta temperatura por un tiempo suficiente para homogeneizarlo y posteriormente enfriarlo al aire calmo hasta la temperatura ambiente. 6.16.2 Temple - Proceso que consiste en calentar el material a una temperatura aproximada de 38° C (100° F), por arriba de la temperatura crítica AC3, manteniéndolo a esa temperatura por un tiempo suficiente para homogeneizarlo y posteriormente aplicar un enfriamiento drástico en agua, aceite o aire en movimiento. 6.16.3 Revenido - Proceso que consiste en calentar el material por debajo de la temperatura crítica AC1, manteniéndolo a esa temperatura por un tiempo determinado y posteriormente enfriar al aire calmo hasta la temperatura ambiente. Se aplica después del templado, con la finalidad de mejorar la ductilidad y tenacidad del material. 6.17 Tubería con costura - Producto tubular fabricado mediante el conformado en frío de lámina, placa o rollo, unido por un proceso de soldadura a temperatura de fusión, con o sin la aplicación de metal de aporte y con o sin el empleo de presión. 6.17.1 Tubería soldada con arco sumergido (SAW) - Producto tubular fabricado por el conformado de lámina o placa y unido posteriormente por un proceso de soldadura que produce coalescencia de los metales por el calentamiento de ellos, mediante un arco o arcos producidos entre un electrodo o electrodos consumibles y la pieza de trabajo; el arco y el metal fundido se protegen de la atmósfera por medio de un fundente; no se emplea presión y parte o el total del metal de aporte se obtiene del electrodo. 6.17.2 Tubería soldada por resistencia eléctrica (ERW) - Producto tubular fabricado por medio de un proceso, en el que los bordes juntos y alineados se presionan mecánicamente, formando una costura por la fusión de los bordes, debido al calor que se genera por la resistencia que opone el material al fluir una corriente eléctrica a través de él. No se requiere material de aporte. Posterior al proceso, la costura se debe tratar térmicamente simulando un normalizado. 6.18 Tubería de recolección - Es el arreglo de cabezales y líneas que colectan aceite y/o gas de los pozos productores, para su envío a una batería o estación de separación. 6.19 Tubería de transporte - Es la tubería que conduce hidrocarburos en una fase o multifases, entre estaciones y/o plantas para su proceso, bombeo, compresión, almacenamiento y distribución. 6.20 Tubería sin costura - Producto tubular fabricado mediante el conformado en caliente del acero para formar una tubería sin el uso de algún proceso de soldadura. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 9 DE 30 6.21 Zona muerta - Es el espesor a partir de la superficie del material, objeto de la prueba, hasta la profundidad donde una indicación se puede detectar. Se determina por las características del transductor, el instrumento de ultrasonido y el objeto de prueba. 7. SÍMBOLOS Y ABREVIATURAS En el contenido de esta norma de referencia se mencionan diversas siglas, símbolos y vocablos técnicos, que se describen a continuación: API American Petroleum Institute (Instituto Americano del Petróleo). ASNT American Society for Nondestructive Testing (Sociedad Americana para Pruebas No Destructivas). ASTM American Society for Testing and Materials (Sociedad Americana para Pruebas de Materiales). CE (IIW) Carbon equivalent determined by formula of International Institute of Welding (Carbono Equivalente determinado por la formula del Instituto Internacional de Soldadura). CE (Pcm) Carbon equivalent determined by Ito-Bessyo formula (Carbono Equivalente determinado por la fórmula de Ito-Bessyo) CLR Crack length ratio (Relación de longitud de agrietamiento). CTR Crack thickness ratio (Relación de espesor de agrietamiento). De Diámetro exterior Di Diámetro interior DWTT Drop weight tear testing (Prueba de impacto por caída de peso). ema Entidad Mexicana de Acreditación. ERW Electric resistance welding (Soldadura por resistencia eléctrica). H2S Hydrogen sulfide (Ácido sulfhídrico). HA Hidrocarburo amargo. HIC Hydrogen induced cracking (Agrietamiento inducido por hidrogeno). HNA Hidrocarburo no amargo. HV Hardness Vickers (Dureza Vickers). ISO International Organization for Standardization (Organización Internacional de Normalización). NACE National Association of Corrosion Engineers (Asociación Nacional de Ingenieros en Corrosión). PEMEX Petróleos Mexicanos y Organismos Subsidiarios. RP Recommended practice (Práctica recomendada). SAW Submerged arc welding (Soldadura por arco sumergido). SAWL Submerged arc welding longitudinal (Soldadura por arco sumergido longitudinal). SAWH Submerged arc welding helical (Soldadura por arco sumergido helicoidal). NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios V0,5 TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 10 DE 30 Esfuerzo de cedencia medido al 0,5 por ciento de deformación por el método de extensión bajo carga. SNT-TC-1A Recommended practice for personnel qualification and certification in nondestructive testing (Prácticas recomendadas para certificación y calificación de personal en pruebas no destructivas). SSC 8. Sulfide stress cracking (Agrietamiento bajo esfuerzo en presencia de sulfhídrico). DESARROLLO Toda la tubería debe cumplir con los requisitos establecidos en esta norma, los cuales deben evaluarse y verificarse por PEMEX, de acuerdo con los requerimientos descritos en esta misma norma. 8.1 Información que debe contener la requisición Las requisiciones de tubería además de hacer referencia a esta norma, deben incluir la información que se indica a continuación: 8.1.1 a) b) c) d) e) f) g) h) i) j) 8.2 Características de la tubería Tipo de tubería. Especificación. Grado. Servicio. Diámetro nominal. Espesor nominal de pared. Longitud nominal. Acabado de los extremos. Recubrimiento. Temperatura mínima de diseño del ducto. Tubería para hidrocarburos amargos Para este servicio se adoptan los requisitos establecidos en ISO 3183 - 3 para grados L360 hasta L450 (X-52 hasta X-65), con las adiciones y modificaciones que se indican en 8.2.1 a 8.2.6 de esta norma de referencia. 8.2.1 Procesos de manufactura 8.2.1.1 Fabricación del acero 8.2.1.1.1 Proceso de aceración. El acero se debe obtener mediante el proceso de horno eléctrico o básico al oxigeno (BOF). El acero debe ser totalmente calmado o desoxidado, con práctica de grano fino y con tratamiento de globulización de inclusiones no metálicas. 8.2.1.1.2 Vaciado. El acero empleado para fabricación de tubería con y sin costura, se debe obtener mediante el proceso de colada continua. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 11 DE 30 8.2.1.1.3 Composición química. El acero que se emplee en la fabricación de la tubería, debe cumplir con la composición química indicada en la tabla 1. Grados L360 hasta L415 (X-52 hasta X-60) Elemento Grado L450 (X-65) Porcentaje Máximo. C 0,100 S 0,005 Mn 1,050 Cu 0,350 0,100 0,005 Ver tabla 2 1,050 0,350 P 0,020 0,020 Microaleantes (Nb+V+Ti) 0,130 0,130 0,320 0,3401 0,210 0,220 CE (IIW)2 3 CE (Pcm) Ver tabla 2 El resto de los elementos queda a discreción del fabricante, siempre y cuando cumpla con las propiedades que indica esta norma de referencia. Notas: 1.- El CE en tubería sin costura puede ser incrementado hasta 0,37 por ciento máximo para espesores mayores de 19,1 mm (0.750 pulg). Mn Cr Mo V Ni Cu CE (IIW) C 2.- CE (IIW) Carbono equivalente determinado por la formula: 3.- CE (Pcm) Carbono equivalente determinado por la formula: CE (Pcm) 6 Si 5 15 Cr Mo V C 5B 30 20 20 60 20 15 10 Mn Cu Ni Tabla 1 Composición química Para tubería de espesor mayor de 19,1 mm (0.750 pulg) en todos los grados y para el grado L450 (X65) en cualquier espesor, se puede incrementar el contenido de manganeso (Mn) hasta un máximo de 1,350 por ciento; sin embargo, por cada incremento en este elemento, se debe disminuir el contenido de azufre (S) de acuerdo con la tabla 2, manteniendo los límites establecidos de carbono equivalente. Elemento Porcentaje máximo (%) Mn 1,200 1,300 1,350 S 0,004 0,003 0,002 Tabla 2 Contenido de manganeso y azufre Para grados L415 y L450 (X60 y X65), se permite un incremento de Mn hasta 1,45 por ciento, siempre y cuando el contenido de carbono sea de 0,05 por ciento máximo. La metodología para determinar la composición química del material, debe ser de acuerdo a lo establecido en ISO 3183-3 o API 5L o equivalente, ambos con sus respectivas referencias. 8.2.1.1.4 Análisis metalográfico 8.2.1.1.4.1 Limpieza del acero. La evaluación de la limpieza del acero, se debe realizar de acuerdo a lo que establece la tabla I-r del ASTM E 45, o equivalente, utilizando el método A (Worst Field). La medición se debe NRF-001-PEMEX-2007 TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios Rev.: 0 PÁGINA 12 DE 30 efectuar en un área de 160 mm2 (0.248 pulg2), cubriendo un rectángulo de 16 mm (0.630 pulg) x 10 mm (0.394 pulg), en donde esta última dimensión debe ser a través del espesor, ver figura 1. Para espesores delgados menores de 10 mm (0,394 pulg) el área se debe mantener constante, disminuyendo el ancho del rectángulo a un 80 por ciento del espesor y aumentar proporcionalmente la longitud a examinar. 16 mm (0.630 pulg) A = 160 mm2 (0.248 pulg2) T 10 mm (0.394 pulg) Sentido de la deformación Figura 1 Limpieza del acero Únicamente son aceptables inclusiones no metálicas tipos A, B, C y D, con los niveles de severidad en el producto final, indicados en la tabla 3. Este análisis de inclusiones se debe efectuar sobre una muestra de la sección del espesor, en producto terminado y paralelo al sentido de deformación, que sea representativa del inicio y terminación de cada colada. El cumplimiento de este requisito se debe respaldar con la entrega de un reporte con fotografías a 100X del campo con mayor densidad o tamaño de inclusiones por cada muestra evaluada. Niveles de severidad en las inclusiones Tipo A Evaluación Individual Tipo B Tipo C Tipo D Fina (máx.) Gruesa (máx.) Fina (máx.) Gruesa (máx.) Fina (máx.) Gruesa (máx.) Fina (máx.) Gruesa (máx.) 0,5 0,0 1,0 0,0 0,5 0,0 1,5 0,5 Tabla 3 Tolerancia en el nivel de inclusiones Alternativamente, la medición de la limpieza del acero se puede realizar por medio del analizador de imágenes de acuerdo al ASTM E 1122, o equivalente. Estas mediciones se deben reportar en tamaño y unidades por número de partículas/área, bajo el criterio de ASTM E 45, o equivalente, además se debe entregar un reporte con fotografías a 100X de cada muestra evaluada. En caso de controversia entre determinaciones, debe prevalecer el criterio del ASTM E 1122, o equivalente. 8.2.1.1.4.2 Tamaño de grano. El tamaño de grano debe ser igual o más fino al número 9, haciendo uso del método comparativo ASTM E 112, o equivalente. La evaluación del tamaño de grano se debe realizar por secuencia de colada y en las mismas áreas donde se efectuó el análisis de inclusiones, obteniendo evidencias NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 13 DE 30 fotomicrográficas con amplificaciones a 100X del campo con mayor tamaño de grano por cada muestra. Dicho campo debe representar 0,5 mm2 (0.000775 pulg2). No es aplicable la evaluación de tamaño de grano para aceros templados y revenidos. 8.2.1.1.4.3 Segregación. Se debe tomar una muestra paralela al sentido de la deformación del espesor de pared de la tubería, que corresponda a la parte inicial y final de cada colada. La evaluación se debe efectuar sobre una muestra de 100 mm (3.9 pulg) de longitud y la superficie se debe desbastar mínimo a lija grado 600. El macroataque se debe realizar de acuerdo al método establecido en ASTM E 340, o equivalente, excepto que se debe utilizar una solución de ácido clorhídrico (HCl) diluido en agua destilada al 50 por ciento a una temperatura de 80 ºC ± 3 ºC (176 °F ± 6 °F) durante un tiempo mínimo de 15 minutos. El resultado de la zona más crítica se debe reportar con una fotomacrografía con amplificaciones a 10X. El nivel máximo aceptable de segregación después de efectuar el macroataque, debe ser de 6 mm (0.236 pulg) de longitud continua o la suma acumulada si la distancia axial o longitudinal con la presencia de otras segregaciones es mayor de 6 mm (0.236 pulg). En el anexo A se presenta una fotomacrografía, como referencia gráfica del nivel máximo de segregación aceptable. Nota: Para tubería con costura, el análisis metalográfico puede efectuarse en la materia prima (placa o rollo). 8.2.1.2 Fabricación del tubo. La tubería que sea suministrada conforme a esta norma de referencia puede ser con o sin costura; la tubería con costura se puede fabricar por medio de los procesos SAW y ERW de alta frecuencia de acuerdo a ISO 3183 - 3. No se permiten tubos soldados con dos costuras (medias cañas unidas longitudinalmente). En tubería con costura helicoidal no se aceptan tubos con uniones soldadas entre punta y cola de rollos/placas (extremos inicial y final de los rollos/placas). 8.2.1.2.1 Formado y Tratamiento térmico - La tubería debe cumplir con las condiciones de formado y tratamiento térmico descritos en la tabla 2 de ISO 3183-3. Sin embargo a opción del fabricante, para cualquier proceso de fabricación con soldadura SAW, se permite realizar a cada tubo terminado, un tratamiento térmico de relevado de esfuerzos de acuerdo a lo establecido en ASME Secc. VIII Div. 1, o equivalente, a una temperatura de permanencia de 580 ± 20 °C (1070 ± 68 °F) y a razón de una (1) hora mínimo por pulgada de espesor. 8.2.1.2.2 Expansión en frío - La tubería con costura fabricada por el proceso SAW, se debe expandir en toda su circunferencia a través de toda su longitud, incrementando permanentemente su diámetro en un rango de 0,30 a 1,50 por ciento de su diámetro nominal. La expansión en frío se debe realizar por presión hidrostática interna en dados cerrados o por medios de expansión mecánicos a temperatura ambiente del molino. Tales medios mecánicos no deben tener contacto con la costura interna del tubo. Para tubería SAWL, la medición del porcentaje de expandido, se debe calcular utilizando la fórmula para la relación de dimensión, establecida en el inciso 6.5 de la ISO 3183 -3. Para tubería SAWH, el fabricante debe presentar procedimiento de expansión de acuerdo a lo establecido en el 5° párrafo de este numeral y registros que demuestren que la tubería fabricada, esta siendo expandida en los rangos que establece la presente norma NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 14 DE 30 La frecuencia debe ser al menos una cada 4 horas y en cambios de turno. Se deben realizar mediciones en los extremos, un tercio y dos tercios de la longitud de la tubería. El fabricante debe entregar una “Constancia de Cumplimiento” que valide su proceso de expansión en frío de acuerdo con los requisitos establecidos en esta norma, los que tienen como base la ISO 3183-3 y el API ESPEC 5L. La Constancia de Cumplimiento debe ser expedida por un organismo nacional o internacional relacionada con la industria del petróleo, que demuestre contar como mínimo con lo siguiente: Infraestructura: Contar con laboratorios de investigación y desarrollo relacionada con tubería o ductos de transporte de hidrocarburos. Contar con un área de normatividad que genere especificaciones para ductos de transporte o sistemas de tuberías. Personal profesional propio del organismo: Conocimiento de materiales metálicos y especificaciones de tubería. Experiencia en la supervisión y evaluación de procesos de fabricación de tubería. Personal certificado por API en tuberías (API 570). La vigencia de la Constancia de Cumplimiento será permanente en tanto no se modifique su proceso de fabricación. 8.2.2 Pruebas Todas las pruebas establecidas en esta norma, se deben realizar tanto en la etapa de fabricación de la tubería como al producto terminado. Cuando las pruebas no se realicen apropiadamente o arrojen resultados que no cumplan con el criterio de aceptación establecido en esta norma, se deben aplicar los criterios de invalidación o remuestreo que se establecen en esta norma y donde no se indiquen, se deben aplicar los criterios indicados en ISO 3183-3. La metodología para determinar las propiedades físicas del material, debe ser de acuerdo a lo establecido en ISO 3183-3, ó API Especificación 5L o equivalente, con sus respectivas referencias. 8.2.2.1 Prueba hidrostática – Cada tubo se debe probar hidrostáticamente con una presión de prueba del 90 por ciento del esfuerzo de cedencia mínimo especificado, considerando los límites por diámetro y grado de tubería establecidos en API 5L o equivalente. 8.2.2.2 Prueba de esfuerzos residuales - Esta prueba se debe realizar a tubería con costura (SAW Y ERW) de acuerdo al método ASTM E 837 “Hole Drilling Method” o equivalente, en proyectos nuevos considerando lo siguiente: a) Para diámetros de 254 mm (10 pulg) y menores con longitud mínima de 20 km. b) Para diámetros de 305 mm (12 pulg) y mayores con longitud mínima de 10 km. c) Se debe realizar en muestras de tres tubos, los cuales deben corresponder: uno al inicio, otro en la parte intermedia y el tercero al final de la producción total. d) Las zonas de medición se deben localizar en los extremos y al centro del tubo, de acuerdo con la figura 2. e) En cada zona se deben medir al menos dos puntos, uno en la zona afectada por el calor y el otro a 180º de la soldadura y en cada punto se deben tomar tres mediciones. f) Para efectuar las mediciones, se deben considerar los diámetros y ubicación como a continuación se indica: NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios f1) f2) f3) TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 15 DE 30 En tubería de diámetros de 406 a 711 mm (16 a 28 pulg), las mediciones en los extremos se deben realizar por el interior y la medición en el centro se debe efectuar por el exterior. En diámetros de 762 mm (30 pulg) y mayores, las mediciones se deben realizar por el interior. En diámetros de 356 mm (14 pulg) y menores, las mediciones se deben realizar por el exterior. El fabricante debe solicitar la presencia de personal de PEMEX o de su representante antes de efectuar esta prueba y los resultados se deben entregar a PEMEX para su información. La recepción de la tubería, no estará sujeta a la entrega de los resultados de esta prueba. Zonas de medición 0º ZAC Ɓ Ɓ Ɓ 180º Metal base a 180º ZAC 30 cm. Mínimo. Vista lateral 30 cm. Mínimo. Vista frontal Figura 2 Localización de barrenos para prueba de esfuerzos residuales 8.2.2.3 Prueba de tensión La tubería suministrada debe cumplir con los límites de esfuerzos indicados en la tabla 4. Grado Esfuerzo de cedencia (Vc-0,5) Esfuerzo ultimo de tensión (VUT) Mínimo MPa(psi) Máximo MPa (psi) Mínimo MPa (psi) Máximo MPa (psi) L360 (X-52) 360 (52 200) 498 (72 200) 460 (66 700) 598 (86 700) L415 (X-60) 415 (60 200) 553 (80 200) 520 (75 400) 658 (95 400) L450 (X-65) 450 (65 300) 588 (85 300) 535 (77 600) 673 (97 600) Vc-0,5/ VUT Máx. 0,93 Tabla 4 Límites de esfuerzos para la prueba de tensión La frecuencia de prueba es por colada y si ésta contiene más de 100 tubos se debe realizar por lote de 100, o fracción. 8.2.2.4 Prueba de doblez guiado en soldadura - Para espesores menores o iguales a 12,7 mm (0.500 pulg), en ningún caso el diámetro de curvatura del mandril debe exceder cuatro veces el espesor de pared nominal del tubo. Para espesores mayores de 12,7 mm (0.500 pulg) se debe maquinar la probeta hasta un espesor de 12,7 mm (0.500 pulg) para realizar la prueba como se indica en el párrafo anterior. En ambos casos no se permite agrietamiento. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 16 DE 30 8.2.2.5 Prueba de aplastamiento - Para la tubería fabricada por el proceso ERW, la prueba de aplastamiento debe efectuarse como se indica a continuación: Cuatro pruebas en probeta completa, anillos de 101,6 mm (4.0pulg) de ancho, colocando la costura a 90° hasta que las superficies, superior e inferior de la tubería hagan contacto; la frecuencia debe ser conforme a ISO 3183-3. No se permite ningún agrietamiento. 8.2.2.6 Prueba de impacto Charpy V - Se deben efectuar pruebas de impacto Charpy “V” transversal, conforme al requerimiento suplementario SR-5 del API Especificación 5L, ASTM A 370 y ASTM E 23, o sus equivalentes. Dichas pruebas se deben realizar tanto en metal base como en soldadura y zona afectada por el calor (ZAC), de acuerdo a la figura 3. La obtención de las probetas para la prueba de impacto Charpy V, deben corresponder a la zona entre la superficie externa y el centro del espesor, cuando dicha pared del tubo lo permita y en caso contrario, a través de todo el espesor. Para la prueba en la zona afectada por el calor en costuras hechas por el proceso SAW la localización de la muesca en V, debe cruzar a la mitad de la línea de fusión como se indica en la figura 3. Para soldaduras por el proceso ERW, la entalla para realizar la prueba en soldadura debe localizarse en la parte central sobre la línea de fusión y en la ZAC debe ser localizada a 0,75 mm (0.030 pulg) en ambos lados de dicha línea de fusión. Cuando la combinación de diámetro y espesor no permitan la obtención de probetas en sentido transversal, se podrá efectuar la prueba en probetas longitudinales; en este caso, los valores de aceptación mínimos de energía absorbida establecidos en la tabla 5, deben ser multiplicados por un factor de 1,5. Para tubería de diámetro menor a 508 mm (20 pulg) y espesores menores a 12,7 mm (0.500 pulg), el área de fractura dúctil de las probetas correspondientes al cuerpo de la tubería debe ser 85 por ciento mínimo. La frecuencia de prueba debe ser por colada y si ésta contiene más de 100 tubos, se debe realizar por lote de 100, o fracción. El valor de la temperatura de prueba y de energía absorbida debe ser como mínimo los que se indican en la tabla 5. Temperatura de prueba K (°C) Dimensiones de la probeta (mm) Energía absorbida mínima promedio 1 de 3 probetas Joules (kgf-m) Energía absorbida mínima 1 individual Joules (kgf-m) 263 (-10) 2 10x10 45,0 (5,0) 38 (4,2) NOTA 1. Para efectuar pruebas en probetas tamaño subestándar, el valor de energía requerida se debe reducir en proporción directa al tamaño de la probeta que se utilice. NOTA 2. Temperatura de prueba (en caso de que no se cuente con la temperatura mínima de diseño). Cuando se proporcione la temperatura mínima de diseño, la prueba debe efectuarse a dicha temperatura. Tabla 5 Temperatura de prueba y energía absorbida 8.2.2.7 Prueba de desgarramiento por caída de peso (DWTT) - Esta prueba aplica a la tubería de 508 mm (20 pulg) de diámetro y mayores, de cualquier espesor de pared y a toda la tubería mayor a 168,3 mm (6.625 pulg) de diámetro y de espesor de pared igual o mayor de 12,7 mm (0,500 pulg), por colada de tubería fabricada. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 17 DE 30 8.2.2.8 Perfil de dureza HV-5, o HV-10 - Esta prueba se debe efectuar en metal base, soldadura y zona afectada por el calor (ZAC) y el valor máximo permitido, en cada punto identado, debe ser 250 HV. Los registros de lectura de dureza de la ZAC cercanos a la soldadura se deben localizar tan cerca como sea posible de la línea de fusión. En el metal base, no se debe tener una variación mayor a 35 unidades HV entre los puntos de prueba. La frecuencia debe ser por colada, y si ésta contiene más de 50 tubos, se debe realizar por lote de 50 o fracción. Línea central de la soldadura Centro de soldadura Línea de fusión Metal base a una distancia de 1T de la línea de fusión T t = Espesor de pared especificado. Muestra del centro de la línea de fusión o de la soldadura. Muestra enen metal base a una distancia > 2t Muestra metal base a >2t a partir a partir del centro la línea de fusión del centro de la de línea de fusión o deolade la soldadura soldadura Zona Afectada por el Calor a 0,75 mm del centro de la línea de fusión Figura 3 Localización de la muesca en V de probetas para la prueba de impacto Charpy 8.2.2.9 Puntos duros (hard spots) - Las irregularidades en el contorno o curvatura de la tubería con costura conformada en frío, detectadas durante la inspección visual y las zonas obscuras anormales reveladas por ataque químico preferencial durante el análisis metalográfico en la evaluación del tamaño de grano y perfil de dureza, deben considerarse como puntos duros y se deben evaluar sus propiedades de dureza. La dureza máxima permitida para cada punto probado, debe ser 250 HV5, o HV10, este criterio aplica a todos los puntos duros, independientemente de su localización y dimensión. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 18 DE 30 8.2.2.10 Prueba de susceptibilidad al agrietamiento inducido por hidrógeno (HIC) - Esta prueba aplica a toda la tubería para hidrocarburos amargos (HA) que considera esta norma de referencia. El método de prueba para evaluar la susceptibilidad al agrietamiento inducido por hidrógeno, debe ser de acuerdo a lo que establece la norma NACE TM-0284 última edición o equivalente, utilizando la solución B. La frecuencia de prueba, debe ser por cada colada de tubería fabricada. El criterio debe estar de acuerdo a lo establecido en el NACE TM-0284, última edición o equivalente, cuyos valores de aceptación son los siguientes: Relación de agrietamiento Por cada cara evaluada Promedio de 3 caras CLR 6,2% máximo 3,7% máximo CTR 1,2% máximo 0,7% máximo Tabla 6 Valores de aceptación prueba HIC Como opción del fabricante, se puede realizar la prueba conforme a ISO 3183- 3 y la frecuencia de prueba, debe ser por cada colada de tubería fabricada. 8.2.2.11 Prueba de resistencia al agrietamiento bajo esfuerzo en presencia de sulfhídrico (SSC) - La prueba se debe efectuar por pedido, aplicando un esfuerzo del 0,72 del esfuerzo de cedencia real obtenido de la prueba de tensión. Los resultados de esta prueba se deben de entregar a PEMEX para su información. 8.2.3 Dimensiones y tolerancias. La tolerancia máxima en diámetro y ovalamiento, debe ser como se indica en la tabla 7. 8.2.4 Inspecciones 8.2.4.1 Recursos 8.2.4.1.1 Humanos. El personal técnico del fabricante que desarrolle actividades de inspecciones no destructivas, debe estar calificado y certificado de acuerdo a SNT-TC-1A de la ASNT o equivalente. El fabricante debe demostrar documentalmente que cuenta con personal especializado con experiencia comprobable en las áreas de materiales, procesos de soldadura, pruebas destructivas, metalografía, códigos y normas aplicables. 8.2.4.1.2 Materiales. Con el fin de garantizar que los resultados de las pruebas realizadas a la tubería cumplan con los requisitos de calidad de esta norma de referencia, los equipos de pruebas destructivas y de inspección no destructiva, deben contar con un certificado de calibración emitido por una empresa u organización nacional acreditada por la ema o con acuerdo de reconocimiento mutuo conforme a lo establecido en los artículos 87-A y 87-B de la LFMN y en concordancia con ISO 17011. Los certificados y registros de calibración de máquinas y equipos, se deben entregar a Petróleos Mexicanos y Organismos Subsidiarios en cada orden de compra. NRF-001-PEMEX-2007 TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios Diámetro externo especificado D mm (pulg) > 610 (24.000) a d 1 422 (56.000) PÁGINA 19 DE 30 Tolerancias en Diámetro mm (pulg) Cuerpo excepto en los extremosa Tubería sin costura Tubería con soldadura r 0,5 (0.020),o r 0,0075 D, cualquiera que sea mayor r 0,5 (0.020), o r 0,0075 D, cualquiera que sea mayor, pero máximo r 3,2 (0.125) < 60,3 (2.375) 60,3 (2.375) a d 610 (24.000) Rev.: 0 r 0,01 D r 0,005 D, pero máximo de r 4,0 (0.160) Tolerancias en Ovalamiento mm (pulg) Extremos a,b,c Tubería sin costura Tubería con soldadura Cuerpo excepto en los extremosa d r 0,5 (0.020) ,o r 0,005 D, cualquiera que sea mayor, pero máximo r 1,6 (0.063) r 2,0 (0.079) r 1,6 (0.063) 0,015 D 0,01 D, pero máximo de 10 (0.4), para D d 75 t 0,015 D, para D ! 75 t > 1 422 (56.000) a b c D Extremos a,b,c 0,01 D 0,0075 D, pero máximo de 8 (0.3), para D d 75 t 0,01 D, para D ! 75 t Por acuerdo Los extremos de la tubería incluyen una longitud de 100 mm (4 pulg) a cada extremo del tubo. Para tubería sin costura, la tolerancia aplica para t 25,0 mm (0.984 pulg), y las tolerancias para una tubería de pared mas gruesa debe ser por acuerdo. Para tubería con D 219,1 mm (8.625 pulg), las tolerancias en diámetro y ovalamiento deben ser determinadas usando el diámetro interno calculado (diámetro externo especificado menos dos veces el espesor de pared especificado). Incluido en las tolerancias del diámetro. Tabla 7 Tolerancias en diámetro y ovalamiento 8.2.4.2 Inspección visual - Todos los tubos se deben inspeccionar visualmente, tanto en la superficie externa como interna, a fin de verificar la ausencia de defectos superficiales. La inspección se debe realizar de manera directa en todo el cuerpo y costura de la tubería. En las zonas donde no haya acceso al interior del tubo, se deben emplear equipos y accesorios que permitan esta inspección de manera confiable y real. En el registro correspondiente se deben indicar las condiciones, características del equipo empleado, personal que realizó la inspección y los resultados obtenidos. 8.2.4.3 Inspección no destructiva 8.2.4.3.1 Detección de laminaciones. La placa, rollo o tubería, se deben inspeccionar al 100 por ciento mediante ultrasonido, aplicando la metodología establecida en ASTM A 435, o equivalente. Para espesores de pared menores a 12,7 mm (0.500 pulg) se deben utilizar transductores duales o zapatas de retardo o aumentar la frecuencia, para eliminar la zona muerta. No se aceptan laminaciones de ninguna dimensión. NRF-001-PEMEX-2007 TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios Rev.: 0 PÁGINA 20 DE 30 8.2.4.3.2 Tubería. La inspección no destructiva de la tubería y los criterios de aceptación, deben ser los que se indican en ISO 3183 - 3, adicionalmente los requerimientos del inciso D 3.5.1 deben ser obligatorios. 8.2.4.3.3 Reparaciones de tubería con costura. No se permiten reparaciones con soldadura en el cuerpo del tubo, ni en la costura de la tubería fabricada por el proceso de resistencia eléctrica (ERW). Para tubería con costura fabricada por el proceso SAW, no se aceptan más de tres zonas reparadas por tubo y su longitud acumulada no debe exceder el 5 por ciento de su longitud, ni se aceptan reparaciones en los extremos de la tubería, en una longitud de 203,2 mm (8 pulg) de cada extremo. El procedimiento de reparación de soldadura, debe estar calificado de acuerdo a la cláusula C.4 del Anexo C de ISO 3183 – 3, e incluir el perfil de dureza el cual debe cumplir con lo establecido en 8.2.2.7 de esta norma de referencia. Toda la tubería reparada, se debe inspeccionar nuevamente mediante pruebas no destructivas y probarse hidrostáticamente, de acuerdo a lo establecido en el inciso 8.2.2.1 de esta norma de referencia. 8.2.5 Marcado El fabricante debe aplicar un procedimiento de identificación (marcado), el cual se debe realizar de acuerdo a lo estipulado en ISO 3183-3, o API 5L o equivalente, con pintura epóxica o etiqueta, sin que afecte las condiciones mecánico-estructurales de la tubería y debe incluir la información que se indica en la figura 4. No se permite marcar la tubería con herramienta mecánica (marca por golpe). Fabricante y monograma API o ISO Número de orden, colada y número de tubo Número de tubo y Logotipo Grado, NRF 001 PEMEX/HA, Diámetro nominal y espesor Proceso de fabricación Tratamiento térmico Presión de prueba hidrostática Fig. 4 Marcado del tubo 8.2.6 Recubrimiento, manejo y almacenamiento 8.2.6.1 Recubrimiento - La tubería debe suministrarse sin recubrimiento exterior, a menos que la requisición correspondiente indique lo contrario. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 21 DE 30 8.2.6.2 Manejo y almacenamiento - Toda la tubería se debe manejar con equipo y accesorios que durante el embarque, traslado y almacenaje eviten daños mecánicos. Estas actividades se deben llevar a cabo de acuerdo con lo que establecen las prácticas recomendadas API RP 5L1 y API RP 5LW o sus equivalentes. En tubería con recubrimiento, no se permiten estibas tubo a tubo y se deben utilizar separadores no metálicos. Los extremos de la tubería (biseles), se deben proteger con un sistema de protección mecánica que garantice su integridad. 8.3 Tubería para hidrocarburos no amargos Para este servicio se adoptan los requisitos establecidos en ISO 3183-2 en grados L290 hasta L485 (X-42 hasta X-70), con las adiciones y modificaciones que se indican en 8.3.1 a 8.3.6 de esta norma de referencia. 8.3.1 Fabricación del tubo La tubería que se suministre conforme a esta norma de referencia puede ser con o sin costura; la tubería con costura se puede fabricar por medio de los procesos SAW y ERW de alta frecuencia. No se permiten tubos soldados con dos costuras (medias cañas unidas longitudinalmente). En tubería con costura helicoidal no se aceptan tubos con uniones soldadas entre punta y cola de rollos/placas (extremos inicial y final de los rollos/placas). 8.3.2 Expansión en frío A opción del fabricante, la tubería se puede expandir en frío. Cuando la tubería sea expandida, se debe cumplir con lo estipulado en 8.2.1.2.2 de esta norma de referencia. 8.3.3 Prueba hidrostática Cada tubo se debe probar hidrostáticamente, de acuerdo a lo establecido en la ISO 3183-2 ó API 5L o equivalente. 8.3.4 Prueba de impacto Charpy V La obtención de las probetas y metodología de prueba debe ser de acuerdo a lo estipulado en 8.2.2.6 de esta norma de referencia. Los criterios de evaluación deben ser conforme a ISO 3183 – 2. 8.3.5 Dimensiones y tolerancias Las tolerancias en el ovalamiento de la tubería deben cumplir con el criterio indicado en la tabla 7. 8.3.6 Marcado El marcado de la tubería debe ser conforme a los requisitos estipulados en 8.2.5 de esta norma de referencia y adicionar la leyenda NRF-001-PEMEX / HNA, después de la identificación del grado. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios 8.4 Documentación 8.4.1 Inspección del comprador TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 22 DE 30 El fabricante debe brindar las facilidades necesarias para demostrar en forma objetiva el cumplimiento de esta norma de referencia. Asimismo, Petróleos Mexicanos y Organismos Subsidiarios, debe tener acceso en cualquier momento a las plantas de los fabricantes de acero y de la tubería en territorio nacional y en el extranjero, tanto en las compras directas como en las indirectas a través de algún contratista. Petróleos Mexicanos y Organismos Subsidiarios, mediante recursos propios o de un tercero, deben supervisar la fabricación de tubería de acuerdo a lo establecido en esta norma, en la cual se verifique y evalúe el proceso de fabricación de tubería, certificados de calibración de instrumentos y equipos, materiales, soldaduras, inspección y pruebas que se efectúan en planta, así como la documentación que se indica en 8.4.5 de esta norma de referencia. Petróleos Mexicanos y Organismos Subsidiarios deben aplicar los niveles de inspección 1 ó 2, para la verificación del proceso de fabricación tanto del acero como de la tubería, pruebas, registros, entre otros, conforme a lo establecido en la NRF-049-PEMEX-2006, cuando se inspeccione a través de terceros, o el procedimiento PA-800-70600-01, cuando se inspeccione con recursos propios. El representante de Petróleos Mexicanos y Organismos Subsidiarios, podrá solicitar la realización de muestreos y verificaciones de pruebas, para comprobar los requisitos establecidos en esta norma, los cuales se podrán realizar en la planta del fabricante o en laboratorios externos. 8.4.2 Sistema de gestión de calidad Las compañías acereras y fabricantes de tubería, deben entregar un certificado que demuestre que tienen implantado un sistema de gestión de calidad basado en la norma mexicana NMX-CC-9001-IMNC-2000/ISO 9001:2000. Tal certificado debe ser emitido por un organismo de certificación acreditado por la “ema” conforme a lo establecido en el artículo 68 de la LFMN o con acuerdo de reconocimiento mutuo conforme a lo establecido en los artículos 87-A y 87-B de la misma Ley. Los manuales del sistema de gestión de calidad, deben estar a disposición de Petróleos Mexicanos y Organismos Subsidiarios cuando éste lo solicite. 8.4.3 Rastreabilidad El sistema de gestión de calidad particular de cada fabricante debe incluir un procedimiento específico de rastreabilidad del producto, desde la identificación de la materia prima (planchón o tocho) hasta el producto final, incluyendo todas y cada una de las etapas de fabricación del acero y del tubo. Los registros de este procedimiento de rastreabilidad, se deben entregar al inspector de Petróleos Mexicanos y Organismos Subsidiarios para cada orden de compra o contrato. 8.4.4 Constancias de cumplimiento Los fabricantes del acero y tubería deben entregar a Petróleos Mexicanos y Organismos Subsidiarios las constancias de cumplimiento de calidad correspondientes, demostrando que han sido fabricados, muestreados, probados e inspeccionados de acuerdo a los requisitos establecidos en esta norma. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios 8.4.5 TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 23 DE 30 Registros El fabricante del acero debe de implantar y mostrar un procedimiento para: a) b) Registro de máquina de colada continua, donde se indiquen las temperaturas contra tiempo y el marcaje del planchón o barra, para ensayos de HIC y limpieza (para HA). Registro original de operación del horno de refinación secundaria, con datos de temperatura, hora, composición química y adiciones. El fabricante del acero y tubería, debe mostrar y/o entregar a Petróleos Mexicanos y Organismos Subsidiarios, para su información y evaluación, los procedimientos y registros de fabricación, inspección y pruebas realizadas antes, durante y después de las diferentes etapas de manufactura. Esta documentación debe incluir como mínimo lo indicado en la tabla 8: SERVICIO DOCUMENTACIÓN Y/O INFORMACIÓN HA HNA Razón social y ubicación de la empresa A A Capacidad de producción instalada A A Capacidad técnica: Personal técnico, equipos y laboratorios de prueba A A Certificado del Sistema de Gestión de Calidad, avalado por una organización nacional o internacional, así como de sus proveedores de materia prima A A Certificado de un organismo o institución con reconocimiento internacional que avale el proceso de fabricación de acero para tubería A A Registros de suministros de acero para tubería, conforme a su proceso vigente de producción A A Certificados de acreditación por un organismo o institución nacional o con reconocimiento internacional del equipo, instrumentos y laboratorio de pruebas A A Fabricación del Acero Información general del proveedor Fabricación del acero Procedimiento de desulfuración. C/A Procedimiento de desoxidación. C/A Procedimiento de práctica para la obtención de grano fino. C/A Procedimiento para el control y globalización de inclusiones. C/A Procedimientos de control de proceso de vaciado (control de velocidades de vaciado, control de velocidad de enfriamiento, control de dimensiones, entre otros.) C/A C/A Procedimiento para el control del análisis químico. C/A C/A Procedimiento del proceso termomecánico para la obtención de placa o rollo C/A C/A Tabla 8 Documentación y/o información C/A NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 24 DE 30 SERVICIO DOCUMENTACIÓN Y/O INFORMACIÓN HA HNA Análisis metalográfico Limpieza del acero Procedimiento de muestreo y preparación de muestras C/A Procedimiento para la evaluación de inclusiones C/A Certificado del personal que realiza la prueba C/A Tamaño de grano Procedimiento de muestreo y preparación de muestras C/A Procedimiento para la evaluación de tamaño de grano C/A Certificado del personal que realiza la prueba C/A Fabricación del acero Segregación Procedimiento de muestreo y preparación de muestras C/A Procedimiento para la evaluación de segregación C/A Certificado del personal que realiza la prueba de segregación. C/A Pruebas mecánicas y de corrosión en placa, rollo o tocho, para: tensión, impacto Charpy V, desgarramiento por caída de peso y agrietamiento inducido por el hidrogeno (HIC) Procedimiento de muestreo que incluya por lo menos tipo, tamaño y orientación, así como su identificación y rastreabilidad. C/A C/A Procedimiento de prueba (según aplique) C/A C/A Certificado de calibración de equipo e instrumentos de medición A A Documento que avale la capacitación del personal que realiza la(s) prueba(s) A A Registros de control de calidad A A C/A C/A Certificados del personal que realiza las pruebas A A Certificados de calibración de equipos e instrumentos A A Inspección No Destructiva en placa, rollo o tocho Procedimientos de prueba (ultrasónica, electromagnética o partículas magnéticas) con el tipo y dimensiones del bloque de referencia y de calibración utilizado. Tabla 8 Documentación y/o información (continuación) NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 25 DE 30 SERVICIO DOCUMENTACIÓN Y/O INFORMACIÓN HA HNA Razón social y ubicación de la empresa. A A Tipo de proceso de fabricación. A A Capacidad técnica: Personal técnico, equipos y laboratorios de prueba. A A Capacidad de producción anual. A A Registros de suministros de tubería, conforme a su proceso vigente de producción. A A Certificado del Sistema de Gestión de Calidad del fabricante y de sus proveedores de materia prima, avalado por una organización nacional o internacional reconocida por el Gobierno Mexicano. A A Constancia emitida por un organismo o institución con reconocimiento internacional (API / ISO) que avale el proceso de fabricación de tubería, A A Constancia emitida por una organización nacional o internacional, que avale el proceso y requisitos de fabricación de tubería especificados en esta norma. Tal organización debe demostrar contar con: Infraestructura: Laboratorios de investigación y desarrollo relacionados con tubería o ductos de transporte de hidrocarburos. Área de normatividad que genere especificaciones para ductos de transporte o sistemas de tuberías. Personal profesional propio del organismo: Conocimiento de materiales metálicos y especificaciones de tubería. Experiencia en la supervisión y evaluación de procesos de fabricación de tubería. - Personal certificado por API en tuberías (API 570). A A Constancia de cumplimiento de los requisitos establecidos en esta NRF-001-PEMEX-2006 (Numeral 8.4.4.) D D Procedimiento de calificación de productor(es) de acero. A A Procedimiento de recepción de materiales (placa, rollo o tocho). A A Revisión y aprobación de los materiales (verificación de certificados e inspección visual y dimensional). A A Certificados de calidad de los materiales de soldadura: electrodos y fundentes. D D Procedimiento y reportes de no conformidad. C/A C/A Procedimiento de rastreabilidad del producto desde la materia prima hasta el producto final. C/A C/A A A C/A C/A Fabricación de la tubería Información general Fabricación de tubería Certificado de calibración del equipo e instrumentos de medición empleados en la fabricación de la tubería. Procedimiento de conformado en frío del tubo (incluyendo preparación de bordes, alineamiento y formado) Tabla 8 Documentación y/o información (continuación) NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 26 DE 30 SERVICIO DOCUMENTACIÓN Y/O INFORMACIÓN HA HNA Especificación de los procedimientos de soldadura A A Especificación de procedimientos de reparación de soldaduras A A Registros de calificación de procedimientos de soldadura A A Registro de calificación de habilidad de soldadores u operadores de máquinas de soldar A A Especificación de procedimiento de tratamiento térmico de la tubería conformada A A Certificados de calibración del equipo y/o termopares y graficador del horno para tratamiento térmico. A A Procedimiento de control, identificación y registro de reparaciones A A C/A C/A Registros y estadísticas de la tubería reparada, indicando clasificación e incidencia de defectos, dimensiones y localización. D D Calibración de instrumentos de medición A A* Registros del proceso D D* C/A C/A Certificado de Calibración del o los manómetro(s) y el manógrafo o graficador utilizados A A Gráficas y registros de la prueba D D Fabricación de tubería Expansión en frío Procedimiento Prueba hidrostática Procedimiento Fabricación de tubería Pruebas Mecánicas y de Corrosión, para las pruebas de: tensión, doblez guiado en soldadura, aplastamiento, impacto Charpy V, desgarramiento por caída de peso, perfil de dureza HV-10 kg, microdureza HV-0,5 kg, agrietamiento inducido por el hidrogeno HIC, prueba de corrosión bajo esfuerzos (SSC), se deben de presentar: Procedimiento de muestreo que incluya por lo menos tipo, tamaño y orientación, así como su identificación y rastreabilidad. C/A C/A Procedimiento de prueba C/A C/A Certificados de calibración de equipo e instrumentos de medición y prueba, avalados por una organización nacional o internacional reconocida. A A Documentos que avalen la capacitación del personal que realiza las pruebas A A Acreditación de laboratorios de pruebas avalados por una organización nacional o internacional reconocida A A Tabla 8 Documentación y/o información (continuación) NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 27 DE 30 SERVICIO DOCUMENTACIÓN Y/O INFORMACIÓN HA HNA D D Procedimientos de prueba (radiográfica, ultrasónica, electromagnética o partículas magnéticas) con el tipo y dimensiones del bloque de referencia y de calibración utilizado. A A Certificados del personal que realiza las pruebas. A A Certificados de calibración de equipos e instrumentos. A A Registro de las pruebas. D D C/A C/A Certificados del personal que realiza las pruebas A A Certificados de calibración de equipos e instrumentos A A Registros D D Procedimiento de marcado e identificación de tubería aceptada A A C/A C/A D D Registros Inspección no destructiva Dimensiones y tolerancias Procedimientos de prueba Manejo y almacenamiento Procedimientos de manejo y almacenamiento Registros Notas: C/A = Consulta antes de la fabricación de la tubería. (Solo mostrar) A = Antes de la fabricación de la tubería. (Entregar) D = Durante o Después de la fabricación de la tubería. (Entregar) *Sí se realiza expandido en frío Tabla 8 Documentación y/o información (continuación) 9. RESPONSABILIDADES 9.1 Petróleos Mexicanos y Organismos Subsidiarios Aplicar los requisitos y recomendaciones de esta norma de referencia, en el proceso de adquisición de tubería de línea, para la construcción de los sistemas de ductos destinados al transporte y recolección de hidrocarburos. NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios 9.2 TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 28 DE 30 Comité de Normalización de Petróleos Mexicanos Establecer comunicación permanente con las áreas usuarias de Petróleos Mexicanos y Organismos Subsidiarios, así como con fabricantes y proveedores de tubería, para mantener actualizado el contenido y requerimientos de esta norma de referencia y asegurar que la tubería de acero cumpla con los requisitos establecidos e incorpore innovaciones tecnológicas. 10. CONCORDANCIA CON NORMAS NACIONALES O INTERNACIONALES Esta norma concuerda parcialmente con ISO 3183-2:1996 e ISO 3183-3:1999. 11. BIBLIOGRAFÍA Esta norma se fundamenta y complementa con las referencias técnicas bibliográficas que se indican a continuación, todas ellas correspondientes en su última edición. 11.1 API 11.1.1 RP 5LW - Recommended practice for marine ship transportation of line pipe (Práctica recomendada para el transporte de tubería de línea por vía marítima). 11.1.2 RP 5L1 - Recommended practice for railroad transportation of line pipe (Práctica recomendada para el transporte de tubería de línea por vía férrea). 11.1.3 RP 5L3 - Recommended practice for conducting drop weight tear test on line pipe (Práctica recomendada para llevar a cabo pruebas de desgarramiento por caída de peso en tubería de línea). 11.1.4 Spec 5L - Specification for Line Pipe (Especificación para Tubería de Línea) 11.2 ASTM 11.2.1 A 435 - Standard specification for straight-beam ultrasonic examination of steel plates (Especificación estándar para la inspección ultrasónica por haz recto de placas de acero). 11.2.2 E 3 - Standard method for preparation of metallographic specimens (Método estándar para la preparación de probetas metalográficas). 11.2.3 E 45 - Standard practice for determining the count of inclusion on steel (Práctica estándar para determinar el contenido de inclusiones en el acero). 11.2.4 E 112 - Standard test method for determining average grain size (Método de prueba estándar para determinar el tamaño promedio del grano). NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Rev.: 0 PÁGINA 29 DE 30 11.2.5 E 384 - Standard test method for micro indentation hardness of materials (Método de prueba estándar para microdureza de materiales). 11.2.6 E 837- “Standard Test Method for Determining Residual Stresses by the Hole Drilling Strain-Gauge Method”. 11.2.7 E 1122 - Standard practice for obtaining JK inclusion ratings using automatic image analysis (Práctica estándar para obtener el porcentaje de inclusión JK, usando un analizador de imágenes automático). 11.3 NACE 11.3.1 TM0284 - Evaluation of Pipeline and Pressure Vessels for Resistance to Hydrogen - Induced Cracking. (Evaluación de la resistencia de tubería de línea y recipientes a presión al agrietamiento inducido por hidrógeno). 11.3.2 TM0177 - Laboratory Testing of Metals for Resistance to Specific Forms of Environmental Cracking in H2S Environments. (Pruebas en laboratorio de metales para la resistencia a formas específicas de agrietamiento en medios ambientes en H2S). 11.4 PEMEX 11.4.1 PA-800-70600-01 “Procedimiento institucional para la inspección de bienes y servicios en Petróleos Mexicanos, Organismos Subsidiarios y Empresas Filiales. 11.5 ARTÍCULOS TECNICOS 11.5.1 PRUDENCIAL STEEL LTD. Specification PS50 Hydrogen Induced Crack Resistant HFI Line Pipe For Severe Sour Service Applications. 11.5.2 12. NKK Corporation. Welded Line Pipes For Sour Gas Service – Technical Review – Agosto/91. ANEXOS ANEXO A El nivel máximo aceptable de segregación es el que se muestra en la siguiente fotomacrografía de la estructura: NRF-001-PEMEX-2007 Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios TUBERÍA DE ACERO PARA RECOLECCIÓN Y TRANSPORTE DE HIDROCARBUROS Fotomacrografía a 10x Nivel máximo de segregación aceptado Rev.: 0 PÁGINA 30 DE 30