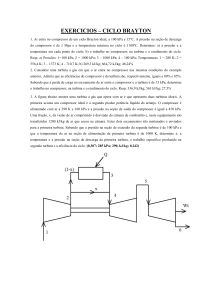

Turbomáquinas Anteprojeto da Turbina Pelton FCTUC - Dep. Engenharia Mecânica Ivo Oliveira Silva 2018276039 Júlia Taborda 2018283606 Tiago Alexandre Vieira Vidas 2018284421 Coimbra, Janeiro 2023 0 Índice Índice 1 Resumo 3 Simbologia 4 1. Introdução 6 2. Dimensionamento da Turbina Pelton 7 2.1. Princípio de Funcionamento 7 2.2. Parâmetros Hidráulicos Característicos 7 2.2.1. Velocidade Periférica km 8 2.2.2. Carga Volumétrica 𝜑B 8 2.2.3. Velocidade Específica nq 8 2.3. Parâmetros Geométricos Característicos 9 2.3.1. Diâmetro do Rotor Dm 9 2.3.2. Largura da Pá B 9 2.3.3. Número de Pás Np 9 2.3.5. Condição de Entrada e Saída 9 2.3.6. Resultados Obtidos 10 2.4. Forma Elíptica do Balde 11 2.5. Forma e Dimensão do Bico Injetor 12 3. Análise Energética 14 3.1. Perdas Energéticas 14 3.1.1. Perdas por Turbilhões 14 3.1.2. Perdas por Atrito 15 3.1.3. Perdas na Envolvente 15 3.1.4. Perdas nos Rolamentos 15 3.1.5. Teste de Retardamento 16 1 3.1.6. Perdas no Injetor 16 3.2. Eficiência 16 3.2.1. Eficiência Hidráulica 16 3.2.2. Eficiência Mecânica 17 3.3. Curvas Características 18 3.3.1. Curvas Características Teóricas 18 3.3.2. Curvas Características Experimentais 21 3.3.3. Discussão de Resultados 22 4. Dimensionamento Mecânico 23 4.1. Veio 23 4.2. Chaveta 23 4.3. Rolamentos 24 4.4. União de Veios 24 5. Conclusão 25 Bibliografia 26 Apêndice I 27 Apêndice II 28 2 Resumo Este projeto tem como objetivo apresentar um estudo detalhado de uma turbina Pelton, começando com uma breve introdução sobre o seu funcionamento e aplicações (Cap. 1). De seguida realiza-se um projeto para a turbina a partir das condições nominais, obtendo valores para vários parâmetros geométricos e hidráulicos (Cap. 2). É apresentada a metodologia proposta por Zhang [1] para determinar o perfil transversal da pá e a sua representação é feita em SolidWorks (Secção 2.4). O dimensionamento do bico injetor é realizado com base nas fórmulas de Macintyre [4] (Secção 2.5). No Cap. 3, é realizada uma análise energética, abordando as perdas existentes e cálculo da eficiência hidráulica e mecânica (Secções 3.1 e 3.2). Por fim, são traçadas curvas teóricas para a turbina com base nos parâmetros pré-definidos e comparadas com os resultados experimentais efetuados no Laboratório de Máquinas Hidráulicas do ISEC (Secção 3.3). Por fim, no Cap. 4, é efetuado um dimensionamento mecânico do veio e dos respetivos componentes existentes na montagem da turbina. 3 Simbologia − 𝐴𝑓 área de fricção entre o jato e a pá 𝑚2 − 𝐴0 área do jato 𝑚2 − 𝑎 coeficiente da envolvente da turbina − − 𝑏𝑐 largura da chaveta 𝑚 − 𝐵 largura da pá 𝑚 − 𝑐 velocidade absoluta 𝑚⁄𝑠 − 𝑐𝑓 coeficiente de atrito na superfície da pá − − 𝑐𝑤2 coeficiente de atrito global − − 𝑑 diâmetro do jato 𝑚 − 𝐷𝑚 diâmetro nominal da turbina 𝑚 − 𝐷 diâmetro da envolvente 𝑚 − 𝑑𝑣 diâmetro do veio 𝑚 − 𝑒 trabalho específico 𝐽⁄𝑘𝑔 − 𝑔 aceleração gravítica 𝑚⁄𝑠 2 − 𝐻 altura de aproveitamento m − ℎ𝑐 altura da chaveta 𝑚 − 𝑘𝑚 coeficiente de velocidade periférica − − 𝐾𝑓𝑓 coeficiente de concentração de tensões à flexão − − 𝐾𝑡𝑡 coeficiente de concentração de tensões à torção − − 𝐾 fator de triaxial − − 𝐿 comprimento da pá − − 𝐿𝑐 comprimento da chaveta m − 𝑀𝑡𝑚 momento torsor médio 𝑁⁄𝑚 − 𝑀𝑓𝑎 momento fletor alternado 𝑁⁄𝑚 − N velocidade de rotação 𝑟𝑝𝑚 − n velocidade de rotação 𝑟𝑝𝑠 − 𝑛𝑞 velocidade específica 𝑟𝑝𝑠 − 𝑛𝑠 coeficiente de segurança − − 𝑃ℎ potência hidráulica na entrada 𝑊 − 𝑃𝑒𝑞 carga dinâmica equivalente 𝑁 − 𝑃𝑤𝑖 potência perdida na envolvente 𝑊 4 − 𝑃𝑏𝑒 potência perdida nos rolamentos 𝑊 − Q caudal 𝑚3 ⁄𝑠 − U velocidade tangencial da turbina 𝑚⁄𝑠 − 𝑤 velocidade relativa 𝑚⁄𝑠 − 𝛽 ângulo do escoamento com a pá 𝑟𝑎𝑑 − 𝛿 abertura do injetor − − ∆𝜂𝑠𝑤𝑖𝑟𝑙 perdas por turbilhões − − ∆𝜂𝑓 perdas por fricção − − ∆𝜂𝑏𝑒 perdas nos rolamentos − − ∆𝜂𝑤𝑖 perdas na envolvente − − 𝜂ℎ rendimento hidráulico − − 𝜂𝑚 rendimento mecânico − − 𝜇 coeficiente de atrito nos rolamentos − − 𝜌 densidade da água 𝑘𝑔⁄𝑚3 − 𝜎𝑐 tensão de cedência 𝑃𝑎 − 𝜎𝑓 tensão limite de fadiga 𝑃𝑎 − 𝜎𝑅 tensão de rutura 𝑃𝑎 − 𝜑𝑣 coeficiente de perdas no injetor − − 𝜔 velocidade de rotação 𝑟𝑎𝑑⁄𝑠 − 0 posição do escoamento antes da pá − 1 posição do escoamento ao entrar na pá − 2 posição do escoamento à saída da pá 5 1. Introdução A Turbina Pelton é uma das primeiras formas de geração de energia hidroelétrica e foi desenvolvida na década de 1880 por Lester Allan Pelton. É uma turbina de impulsão que utiliza a pressão hidráulica para gerar energia elétrica, transformando a altura de carga disponível em energia cinética. O princípio de funcionamento da turbina Pelton é relativamente simples e eficaz. O fluído de trabalho é conduzido através de um ou mais injetores até incidir nas pás do rotor. Os injetores têm um formato cônico, de modo que seja possível regular o caudal sem que ocorram perdas de carga excessivas, as pás apresentam a forma de dupla concha de modo a dividir o jato em duas partes iguais. A água sai da pá com baixa velocidade e é descarregada na câmara de descarga à pressão ambiente. O eixo da turbina está acoplado a um gerador que produz a energia elétrica necessária para atender a diversos fins. As turbinas Pelton são caracterizadas pela sua eficiência e confiabilidade, bem como a capacidade de operar em locais de alta altitude onde há uma grande quantidade de energia potencial disponível. São também utilizadas em pequenas centrais hidroelétricas, sistemas de microgeração de energia hidroelétrica e fornecimento de energia elétrica para usos rurais. Além disso, as turbinas Pelton também são utilizadas como sistemas de backup de energia, especialmente em áreas remotas onde a geração de energia elétrica é limitada. 6 2. Dimensionamento da Turbina Pelton 2.1. Princípio de Funcionamento A figura 1 representa um esquema da interação entre o jato de água e a pá da turbina. Inicialmente o jato incide a pá com uma velocidade 𝑐1 = 𝑐0. Após incidir na pá o jato é dividido em duas partes iguais através do splitter que redireciona o jato até a saída onde este saí com uma velocidade absoluta 𝑐2 . Figura 1: Representação do escoamento incidente sobre uma pá da turbina. . Como esta interação se dá com o rotor em movimento é necessário expressar a velocidade em termos relativos: 𝑤 =𝑐−𝑈 (1) Em condições ideais, na saída a velocidade absoluta 𝑐2 deveria ser praticamente nula e a velocidade relativa 𝑤2 = 𝑤1 o que se traduz num escoamento sem atrito. De modo a quantificar o trabalho específico produzido nesta interação recorre-se à equação de Euler para turbomáquinas: 𝑒 = 𝑈𝑤(1 − 𝑐𝑜𝑠𝛽2 ) (2) 2.2. Parâmetros Hidráulicos Característicos Devido à natureza complexa do escoamento que se dá na conversão de energia, são vários os fatores que influenciam a performance da turbina. Daqui surge a necessidade de adimensionalizar certos parâmetros comuns a várias famílias de turbomáquinas de forma a reduzir os parâmetros de controlo e tornar possível a quantificação do funcionamento da turbina. De acordo com a referência [1] são apresentados três parâmetros fundamentais para a caracterização hidráulica da turbina Pelton que se mostram úteis durante todo o processo de dimensionamento. 7 2.2.1. Velocidade Periférica km O coeficiente da velocidade periférica km pode ser visto como um coeficiente de altura que relaciona a altura de aproveitamento da turbina H com a sua velocidade de rotação N. Este parâmetro é definido entre a razão da velocidade tangencial Um da turbina Pelton na zona de interseção com o jato e a velocidade do jato 𝑐0 : 𝑘𝑚 = 𝑈𝑚 𝑈𝑚 = 𝑐0 √2𝑔𝐻 (3) A importância deste parâmetro revela-se pelo facto de apresentar sempre valores compreendidos entre 0.45-0.48 nos pontos nominais de funcionamento. 2.2.2. Carga Volumétrica 𝜑B O coeficiente de carga volumétrica é dado pela razão entre o diâmetro do jato d0 em condições nominais e a largura B do balde: 𝑑0 2 𝜑𝐵 = ( ) 𝐵 (4) O papel deste parâmetro é por um lado representar na forma adimensional o caudal da instalação em relação a largura B do balde e por outro avaliar a resistência mecânica do material do balde. Em condições nominais apresenta valores entre 0.09-0.11. 2.2.3. Velocidade Específica nq A velocidade específica representa um parâmetro de elevada relevância no estudo de turbomáquinas. De acordo com a referência [3], a velocidade específica é dada por: 𝑛𝑞 = 𝑛 ∙ √𝑄 𝐻 0.75 • Velocidade específica nq [rot/s]; • Velocidade de rotação n [rot/s]; • Caudal de serviço Q [m3/s]; • Altura de aproveitamento H [m]; (5) 8 2.3. Parâmetros Geométricos Característicos Com base nas condições de operação desejadas é possível determinar as características geométricas da turbina Pelton a partir dos parâmetros hidráulicos característicos. A metodologia da referência [1] propõe a obtenção da velocidade de rotação N da turbina a partir de um valor da velocidade específica 𝑛𝑞 < 0.13 o que difere do presente caso de estudo. Os parâmetros 𝑘𝑚 e 𝜑𝐵 são valores arbitrados dentro dos intervalos já especificados podendo ser posteriormente interpretados como parâmetros de otimização da turbina. 2.3.1. Diâmetro do Rotor Dm O diâmetro do rotor é calculado através do coeficiente da velocidade periférica km: 𝐷𝑚 = 𝑘𝑚 ∙ √2𝑔𝐻 𝜋𝑛 (6) 2.3.2. Largura da Pá B A largura da pá é obtida por: 𝐵= 𝐷𝑚 𝑛𝑞 2.63𝑘𝑚 √𝜑𝐵 (7) 2.3.3. Número de Pás Np Por fim o número de pás é obtido através da forma empírica: 𝑁𝑃 = 15 + 0.62 𝑛𝑞 (8) 2.3.5. Condição de Entrada e Saída De acordo com [9] os efeitos do ângulo de entrada podem ser desprezados, em prática considerase ângulos superiores a 20º de modo a evitar a erosão das pás, porém um 𝛽1= 10 º é considerado. O ângulo de saída representa um parâmetro que influencia fortemente a eficiência da turbina Pelton e pode ser calculado de acordo com: 9 𝛽2 < 𝜋 − tan−1 (1.2𝑛𝑞 + 0.05) (9) Ao ter em conta a velocidade de rotação é possível definir um ângulo máximo para o qual as interações do escoamento com as pás vizinhas são minimizadas. 2.3.6. Resultados Obtidos Na tabela 1 são apresentados os resultados obtidos para valores de 𝑘𝑚 = 0.47 e 𝜑𝐵 = 0.11. Os parâmetros geométricos da pá não especificados anteriormente são retirados de Macintyre [4]. Os valores obtidos diferem ligeiramente dos valores da turbina projetada no Laboratório de Máquinas Hidráulicas do ISEC, pelo que daqui para a frente serão usados os valores dessa turbina nomeadamente o diâmetro nominal 𝐷𝑚 = 300𝑚𝑚 e o número de pás 𝑁𝑃 = 18 com o intuito de comparar os resultados teóricos com o ensaio experimental. Condições Nominais Altura de aproveitamento H = 60 [m] Caudal Q = 0.03 [m3/s] Velocidade de Rotação N = 1000 [rpm] PARÂMETROS HIDRAÚLICOS C. Velocidade periférica km = 0.47 [-] C. Carga volumétrica 𝜑B = 0.11 [-] Velocidade específica nq = 0.134 [rps] PARÂMETROS GEOMÉTRICOS Diâmetro nominal Dm = 0.308 [m] Comprimento da Pá L = 0.840 [m] Largura da Pá B = 0.100 [m] Número de Pás Np= 19 [-] Ângulo de saída 𝛽2 = 168 [º] Excesso m = 0.235 [m] Corte a = 0.42 [m] Tabela 1: Parâmetros hidráulicos e geométricos obtidos em função das condições nominais predefinidas 10 2.4. Forma Elíptica do Balde No projeto de uma turbina Pelton é importante notar que a geometria das pás representa um dos aspetos mais importantes no desempenho da turbina. Nesta secção será apresentada uma metodologia para determinar o perfil transversal das pás. Na figura 2 é apresentada a solução proposta por Zhang [1] que se aproxima bastante do método utilizado numa turbina Pelton real instalada na Oberhasli Hydroelectric Power Company (KWO). Verifica-se assim a importância deste método para a obtenção da forma das pás. Figura 2: Transformação de coordenadas de uma elipse para obter a forma da pá. De modo que a forma do perfil seja o mais suave possível, a elipse representa uma curva capaz de responder às necessidades impostas, para tal é necessário realizar uma transformação de coordenadas como mostra a figura 2(a) e 2(b): (𝑥𝑐𝑜𝑠𝜑 + 𝑦𝑠𝑖𝑛𝜑 − 𝑢)2 (−𝑥𝑠𝑖𝑛𝜑 + 𝑦𝑐𝑜𝑠𝜑 − 𝑣)2 + =1 𝑎2 𝑏2 (10) A equação acima é composta por 5 incógnitas (a, b, 𝜑, 𝑢, 𝑣), para tal é necessário impor condições de fronteira que satisfaçam as necessidades do problema. O método foi implementado em SolidWorks (ver APENDICE I) da seguinte forma: 1. Construção de uma elipse de forma arbitraria; 2. Imposição das condições de entrada: ângulo de incidência 𝛽1 e posição (𝑥1 , 𝑦1 ); 3. Imposição das condições de saída: ângulo de incidência 𝛽2 4. Atribuição da restrição |𝑦𝑏 | − |𝑦2 | = 0.280𝐵 11 Com estas restrições o desenho não fica totalmente definido, é necessário atribuir a posição de saída (2𝑥2 = 𝐵, 𝑦2 ). A coordenada 𝑦2 poderá servir como parâmetro de controlo de otimização da forma da pá de modo a maximizar a força exercida na mesma através do uso de Computacional Fluid Dynamics. No caso em estudo foi atribuído um valor de 25% da profundidade total. Houve tentativas de implementação do método apresentado em EXCEL, mas sem sucesso. 2.5. Forma e Dimensão do Bico Injetor O bico injetor é um componente importante na turbina Pelton, este elemento controla a pressão e a velocidade da água que entra na turbina, o que é essencial para maximizar a eficiência da turbina e a produção de energia. O injetor é composto por um bocal, uma agulha, um defletor e um regulador de velocidade. O bocal tem a forma de um tronco de cone com uma geratriz com ângulo de abertura 2. A seção de saída do bocal é circular, coaxial com a agulha móvel que tem uma forma cônica (figura 3 e 4). Figura 3: Detalhes do bocal (Macintyre 1983) Para determinação dos parâmetros geométricos principais necessários para o projeto do bico injetor recorremos a Macintyre [4] que recomenda as seguintes relações empíricas, relativas ao bocal: Diâmetro de saída do bocal Ângulo de abertura do convergente do bocal Diâmetro da secção de entrada do convergente do bocal Diâmetro de entrada do bocal D = (1.12 a 1.27)d3 𝜃2 = 60 a 90° (11) (12) D𝑟 = (2.6 a 2.8)d3 (13) 𝐷𝑒 = (4 a 5)d3 (14) Tabela 2: Relações empíricas relativas ao bocal 12 Figura 4: Parâmetros geométricos da agulha Para determinar os parâmetros geométricos da agulha, recorreu-se novamente a Macintyre [4] que aconselha as fórmulas que se seguem: Diâmetro da haste Diâmetro máximo da agulha Comprimento da agulha Curso da agulha Ângulo do bico da agulha dℎ = (0.58 a 0.7)*d3 D𝑎 = (1.42 a 1.62)*d3 𝐼𝑎 = (3.25 a 3.66)*d3 𝐼 = (0.81 a 1.16)*d3 𝜃1 = 42 a 60° Tabela 3: Relações empíricas relativas à agulha 13 (15) (16) (17) (18) (19) 3. Análise Energética A eficiência da conversão da energia hidráulica em energia mecânica é crucial para o desempenho das turbinas Pelton. É importante compreender os parâmetros que influenciam esse desempenho para caracterizar a eficiência energética da turbina. Nesta secção serão apresentados os tipos de perdas existentes na turbina e as curvas características obtidas. 3.1. Perdas Energéticas Em condições ideias o ângulo ótimo na saída seria 180º, ou seja, toda energia hidráulica seria convertida e o escoamento sairia da pá com uma velocidade absoluta nula. Contudo, nesta situação o escoamento não teria por onde sair e acabaria por coincidir com a vizinhança, provocando uma perda de energia por atrito. Para resolver este problema é necessário introduzir um ângulo na saída inferior a 180º que seja capaz de defletir o jato para o exterior. Daqui surgem dois tipos de perdas: por turbilhões e por atrito. Figura 5: Representação das perdas à saída da pá 3.1.1. Perdas por Turbilhões As perdas por turbilhões resultam de uma perda da energia cinética que não foi totalmente explorada devido à de introdução de um ângulo inferior a 180º à saída da pá. Estas perdas geralmente estão abaixo de 1% e podem ser quantificadas da seguinte forma: ∆𝜂𝑠𝑤𝑖𝑟𝑙 𝑐22 = 2 = 1 − 2𝑘𝑚 (1 − 𝑘𝑚 )(1 − 𝑐𝑜𝑠𝛽2 ) 𝑐0 14 (20) 3.1.2. Perdas por Atrito Apesar do jato na saída possuir um ângulo inferior a 180º, haverá sempre uma pequena percentagem que coincidirá com a pá vizinha. As perdas por atrito na saída resultam então da interação entre o jato e a pá e ficam definidas por: ∆𝜂𝑓 = 𝑃𝑓 𝐴𝑓 = 2𝑐𝑓 𝑘𝑚 (1 − 𝑘𝑚 ) 𝑃ℎ 𝐴0 (21) Onde cf é um coeficiente de atrito e 𝐴𝑓 ⁄𝐴0 a razão entre a área de contacto e a área do jato. 3.1.3. Perdas na Envolvente Na figura 6 estão representados os parâmetros geométricos da envolvente da turbina Pelton de acordo com a norma IEC60041 standard (1991). A perdas energéticas associadas à energia necessária para compensar as perdas com a envolvente em função da velocidade de rotação, onde a é um parâmetro dimensional que tem em conta o design da envolvente e as propriedades do ar, é dada por: Figura 6: Geometria da envolvente de acordo com a norma IEC60041 Δ𝜂𝑤𝑖 𝑃𝑤𝑖 𝑎𝑛3 𝐷5 = = 𝑃ℎ 𝜌𝑔𝑄𝐻 (22) 3.1.4. Perdas nos Rolamentos As perdas por atrito nos rolamentos são estimadas a partir do catálogo da SKF para rolamentos rígidos de esferas ficando assim: ∆𝜂𝑏𝑒 = 𝜇𝑃𝑒𝑞 𝑑𝑣 𝜔 𝑃ℎ 15 (23) • Coeficiente de atrito 𝜇; • Carga dinâmica equivalente 𝑃𝑒𝑞 ≈ 0.1𝐶; • Carga dinâmica C fornecido no catálogo; • Diâmetro do veio 𝑑𝑣 ; • Potência hidráulica à entrada da turbina 𝑃ℎ ; 3.1.5. Teste de Retardamento Uma forma de avaliar as perdas mecânicas totais (fricção e envolvente) experimentalmente é através do teste de retardamento. O teste de retardamento é efetuado quando não há potência a ser extraída ao veio e o jato está completamente defletido, a partir daqui a variação da velocidade de rotação é avaliada em função ao tempo até a turbina parar completamente. Para determinar as perdas associadas é necessário especificar o momento de inércia dos componentes (roda, veio, gerador, etc.) e de seguida formular o problema a partir da equação do momento angular onde os momentos resultantes resultam dos rolamentos e da envolvente. 3.1.6. Perdas no Injetor O dimensionamento do injetor é efetuado de modo a minimizar as perdas que ocorrem com a regulação da válvula injetora. Para quantificar o coeficiente de perdas 𝜑𝑣 em função da abertura do injetor 𝛿 (𝑄 ⁄𝑄𝑛 ) é utilizado o modelo linear empregue em [2]: 𝜑𝑣 (𝛿) = 𝜑𝑣,𝑚á𝑥 − 𝜑𝑣,𝑚𝑖𝑛 (𝛿 − 0.1) + 𝜑𝑣,𝑚𝑖𝑛 1 − 0.1 (24) Os parâmetros de controlo que ditam o declive da variação das perdas hidráulicas no injetor são os limites mínimo e máximo impostos para 𝜑𝑣 . 3.2. Eficiência 3.2.1. Eficiência Hidráulica A eficiência hidráulica pode ser calculada em função do coeficiente da velocidade periférica 𝑘𝑚 . Uma forma de quantificar as perdas associadas aos turbilhões e ao atrito referidos anteriormente é através do coeficiente de atrito global: 16 𝑐𝑤2 = 4𝑐𝑓 𝑑0 + 𝑑2 𝑆 𝜋𝑑02 • Diâmetro do jato 𝑑0 ; • Diâmetro do jato à saída 𝑑2 ; • Coeficiente de atrito arbitrado 𝑐𝑓 ; • Comprimento do percurso do escoamento S; (25) Para aplicar a equação admite-se que 𝐵⁄4 ≈ 𝑆 e que 𝑑2 ≈ 0.5𝑑0 . É então possível expressar o coeficiente global de atrito em função do caudal e da velocidade do jato: 𝑐𝑤2 = 𝑐𝑓 𝐵 3 𝜋𝑐0 √ 2𝜋 4𝑄 (26) Finalmente obtém-se a eficiência hidráulica dada por: 𝜂ℎ = 𝑘𝑚 𝑘𝑚 (1 − 0.5 ) (1 − 𝑐𝑜𝑠𝛽2 + 0.5𝑐𝑤2 𝑐𝑜𝑠𝛽2 ) 𝑘𝑚,𝑁 𝑘𝑚,𝑁 (27) 3.2.2. Eficiência Mecânica A eficiência mecânica representa a eficiência com que a energia da turbina é transferida para o gerador e é calculada através das perdas estimadas para a envolvente e para os rolamentos logo temse: 𝜂𝑚 = 1 − Δ𝜂𝑤𝑖 − Δ𝜂𝑏𝑒 17 (28) 3.3. Curvas Características 3.3.1. Curvas Características Teóricas As curvas teóricas foram traçadas a partir dos parâmetros de entrada apresentados na Tabela 4. PARÂMETROS DE CONTROLO Diâmetro Nominal Dm = 0.3 [m] Largura da Pá B = 0.1 [m] Altura H = 60 [m] Caudal Q = 0.03 [m3/s] 𝛽2 = 2.93215 [rad] Carga dinâmica C = 5000 [N] 𝜓v,min = 0.9 [-] 𝜓v,max = 0.98 [-] km,N = 0.475 [-] Coef. Atrito nas Pás = 0.2 [-] Coef. Atrito Rolamentos = 0.0015 [-] Coef. Envolvente a = 2 [-] Tabela 4: Parâmetros de controlo necessários à obtenção das curvas características Figura 7: Curvas características da potência hidráulica interna 𝑃𝑖 , em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 60m 18 Figura 8: Curvas características da eficiência hidráulica interna 𝜂𝑖 , em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 60m Figura 9: Curvas características da eficiência global 𝜂𝑔 , em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 60m 19 Figura 10: Isolinhas características da eficiência global 𝜂𝑔 , em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 60m Figura 11: Isolinhas características da potência hidráulica interna 𝑃𝑖 [kW], em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 60m 20 3.3.2. Curvas Características Experimentais A validação da metodologia empregue será efetuada através dos ensaios experimentais efetuados na turbina Pelton presente no laboratório de máquinas hidráulicas do ISEC. Os dados obtidos no laboratório foram efetuados para uma altura de aproveitamento de 50 metros, pelo que é necessário aplicar a teoria da semelhança nas curvas obtidas anteriormente de modo a obter uma altura de aproveitamento nominal de 50 metros. Será empregue a metodologia empregue em [2] e a figuras 12 e 13 apresentam os resultados obtidos: 𝑁@𝐻=50𝑚 = √ 𝐻50 𝑁 𝐻60 @𝐻=60𝑚 (29) 𝑄@𝐻=50𝑚 = √ 𝐻50 𝑄 𝐻60 @𝐻=60𝑚 (30) 3 𝑃@𝐻=50𝑚 𝐻50 2 ) 𝑃@𝐻=60𝑚 =( 𝐻60 (31) Figura 12: Curvas características experimentais da eficiência global 𝜂𝑔 , em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 50m 21 Figura 13: Curvas características experimentais da potência ao veio, em função da velocidade de rotação N, para vários valores de caudal. Altura de aproveitamento H = 50m 3.3.3. Discussão de Resultados O confronto entre as curvas teóricas e os resultados experimentais apontam para a falta de correlação que existe entre os resultados obtidos experimentalmente e o modelo teórico. Apesar das tentativas para ajustar os parâmetros de controlo não foi possível obter um equilíbrio entre o ajuste das curvas da potência e da eficiência, ou seja, ao ajustar a eficiência ocorre uma degradação do ajuste da potência. O coeficiente de atrito global é o parâmetro que mais influência a formação das curvas, o que requer uma análise mais detalhada para determinar o seu comportamento para as várias condições de trabalhado da turbina. Uma possível explicação para as diferenças encontradas pode residir no ensaio experimental, já que o ensaio realizado não foi submetido a nenhuma análise estatística das oscilações intrínsecas das leituras obtidas. Isso fica evidente pela obtenção de eficiências superiores às do fabricante. Por esta razão, é recomendável repetir o ensaio experimental com mais cuidado e para uma gama de velocidades mais ampla. 22 4. Dimensionamento Mecânico O primeiro passo no dimensionamento detalhado da turbina Pelton é projetar a base na qual a turbina irá operar. Nesta secção serão apresentadas as fórmulas e as referências utilizadas para o projeto mecânico. No apêndice II são apresentados os cálculos detalhados. 4.1. Veio O primeiro aspeto a ter em conta no dimensionamento de elementos rotativos é o diâmetro do veio. O veio estará sujeito a fenómenos de fadiga devido a tensões normais alternadas e a tensões de corte estáticas que nele são exercidas. De acordo com a referência [10] o efeito da concentração de tensões para flexão rotativa e torção estática pode ser descrito pelo critério ASME da seguinte forma: 2 𝐾𝑓𝑓 𝑀𝑓𝑎 32𝑛𝑠 3 𝐾𝑡𝑡 𝑀𝑡𝑚 2 ) 𝑑𝑣 = √ ∙ √( ) + ( 𝜋 𝜎𝑓 4 𝜎𝑅 3 • Coeficiente de segurança 𝑛𝑠 • Concentração de tensões na flexão 𝐾𝑓𝑓 • Momento fletor alternado 𝑀𝑓𝑎 • Tensão limite de fadiga 𝜎𝑓 • Concentração de tensões na torção 𝐾𝑡𝑡 • Momento torsor estático 𝑀𝑡𝑚 • Tensão de rutura 𝜎𝑅 (32) 4.2. Chaveta As chavetas são componentes utilizados para estabelecer a ligação entre a turbina e o veio. Este componente terá de ser capaz de suportar tensões de corte e tensões de esmagamento provenientes do momento torsor aplicado ao veio. As dimensões normalizadas foram obtidas de acordo com a norma portuguesa NP-366 (1964) para chavetas normais (tipo A) maquinadas por uma fresa de topo. Para determinar o comprimento normalizado da chaveta foi aplicado o critério de Tresca (tensão de corte máxima) e a tensão normal de compressão em função das tensões de cedência do material e do fator de triaxialidade K. 23 4𝑀𝑡𝑚 𝑛𝑐 • Falha ao corte: 𝐿𝑐 ≥ • 𝑐 Falha ao esmagamento: 𝐿𝑐 ≥ 𝐾ℎ 𝑡𝑚 𝑑 𝜎 (33) 𝑏𝑐 𝑑𝑣 𝜎𝑐 4𝑀 𝑛 𝑐 𝑣 𝑐 (34) 4.3. Rolamentos Os rolamentos são utilizados em elementos rotativos para efetuar a ligação entre o veio e os apoios sem perdas significativas de potência. Um aspeto importante a ter em conta no dimensionamento de rolamentos é a vida útil do componente devido aos fenómenos de fadiga que este fica exposto. A força tangencial nas pás da turbina é a única força a que o veio está sujeito, portanto os rolamentos apenas estarão sujeitos a esforços radiais. De acordo com o catálogo SKF [12] os rolamentos rígidos de esperas devido à sua conceção simples, elevada resistência e pouca manutenção são aqueles mais usados na indústria. O rolamento selecionada é o rolamento rígido de esferas 61906. 4.4. União de Veios O acoplamento entre veios pode ser efetuado através de uma flange e de chavetas. Esta ligação permite o alinhamento entre veios e a transmissão de potência entre a turbina Pelton e um gerador por exemplo. A flange foi dimensionada de acordo com a referência [11] onde foi selecionada uma flange do tipo sem proteção como mostra a figura 14. Figure 14: Dimensões características da flange. 24 5. Conclusão Neste anteprojeto de uma turbina Pelton, foi realizado um dimensionamento geométrico, uma análise energética da eficiência e um dimensionamento mecânico dos componentes necessários para a montagem. A metodologia utilizada baseou-se em trabalhos previamente descritos [1,2] e destacou a importância da análise energética para compreender o desempenho da turbina. As condições nominais de funcionamento permitiram definir os parâmetros hidráulicos fundamentais para o dimensionamento da turbina. O bico injetor e as pás são componentes-chave na turbina Pelton e o seu dimensionamento cuidado é crucial para minimizar as perdas e maximizar a eficiência e a potência debitada ao veio. Além disso, as perdas por atrito viscoso nas pás são um fator importante a ser considerado na análise energética para compreender o comportamento da turbina sob diferentes condições de operação. Em conclusão, este anteprojeto apresenta uma abordagem rigorosa para o dimensionamento da turbina Pelton, considerando tanto aspetos geométricos, energéticos quanto mecânicos. O resultado é uma base sólida para um projeto da turbina Pelton, que deve levar em conta as considerações apresentadas neste trabalho para garantir o melhor desempenho. Figure 16: Modelo 3D da turbina Pelton em Solidworks. 25 Bibliografia [1] Zhang, Z. - Pelton Turbines, Springer. [2] Martins, António. 2021. Anteprojeto de turbinas Pelton. [Tese de Mestrado em Engenharia Mecânica, DEM, FCTUC]. [3] Peterman & Pfleiderer – Máquinas de Fluxo. Livros técnicos e científicos editora S.A. [4] Maintyre, A. J. – Máquinas Motrizes Hidráulicas. [5] Dixon, S. L. – Fluid Mechanics and Thermodynamics of Turbomachinery 7th edition. [6] André, Jorge. 2021a. II-Caraterização Paramétrica. [Material de apoio à disciplina de Turbomáquinas, lecionada na FCTUC, MIEM]. [7] Aulas Práticas do ISEC (João Carlos Ferreira Mendes | 2020). [8] André, Jorge. 2020. Manuais Sintéticos dos Trabalhos Laboratoriais. [Material de apoio à disciplina de Turbomáquinas, lecionada na FCTUC, MIEM]. [9] Adhikari, N., Pandey A. - Design of Pelton Turbine and Bucket Surface using Non-Uniform Rational Basis Spline and its Analysis with Computational Fluid Dynamics. [9] Oliveira, L. A. & Lopes, A. G. (2016), Mecânica dos Fluídos. Lidel. [10] Branco, C.M. - Projeto de Órgãos de Máquinas. Fundação Calouste Gulbenkian. [11] Khurmi, R.S. Gupta, J.K. – Machine Design. Eurasia Publishing House (PVT.) LT. [12] Catálogo SKF. – Rolamentos de Esferas 26 Apêndice I 27 Apêndice II 28 29 30 31