API 556: Instrumentación y Control de Calentadores de Gas

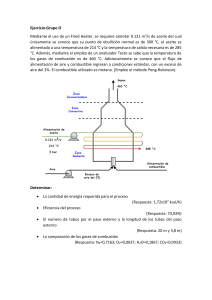

advertisement