Análisis Microestructural Aceros Inoxidables AISI 316, 420 y 430

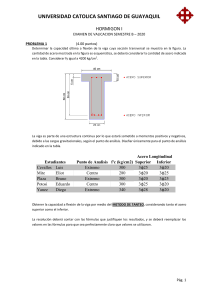

advertisement