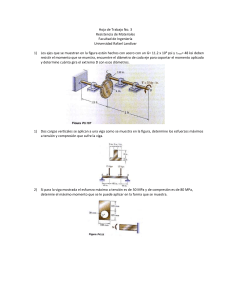

Análisis Estructural de Cargador-Elevador con Robot Articulado

advertisement