Tesis: Rompedor de Emulsiones Agua/Aceite en Campo Petrolero

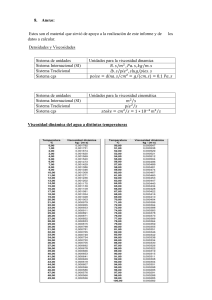

advertisement