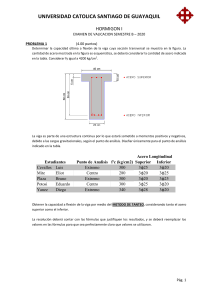

LABORATORIO N6: TRATAMIENTOS TERMICOS I. OBJETIVOS Conocer y aplicar distintos tratamientos térmicos, distinguiendo y conociendo las diferentes propiedades que estos le otorgan al acero. Aprender el manejo de instrumentos de laboratorio como el durómetro o el microscopio metalográfico. Observación y reconocimiento de las fases presentes en la microestructura del material a analizar, mediante el uso del microscopio metalográfico, dependiendo del tratamiento térmico al que haya sido sometida la pieza. Relacionar las propiedades físicas y mecánicas con la microestructura correspondiente de cada probeta y observar el cambio de dichas propiedades (esperadas según la composición química de la pieza) después de un tratamiento térmico. Comprobar y comprender que la aplicación de los distintos tratamientos térmicos implica la obtención de microestructuras diferentes a las que se esperan. II. MARCO TEORICO 1. FUNDAMENTO TEÓRICO: Los tratamientos térmicos involucran varios procesos de calentamiento y enfriamiento para efectuar cambios estructurales en un material, los cuales modifican las propiedades mecánicas. El objetivo de los tratamientos térmicos es proporcionar a los materiales unas propiedades específicas adecuadas para su conformación o uso final. No modifican la composición química de los materiales, pero si otros factores tales como los constituyentes estructurales y la granulometría, y como consecuencia las propiedades mecánicas. (1) 1.1. ETAPAS DEL TRATAMIENTO TÉRMICO: Un tratamiento consta de tres etapas que se presentan a continuación: A. CALENTAMIENTO HASTA LA TEMPERATURA FIJADA: La elevación de la temperatura debe ser uniforme en toda la pieza, con una secuencia de calentamiento hasta llegar a la temperatura de austenización adecuada para cada tipo y calidad de acero. B. PERMANENCIA A LA TEMPERATURA FIJADA: Su fin es la completa transformación del constituyente estructural de partida. Puede considerarse suficiente una permanencia de 1hora/pulgada de espesor quedando las muestras en la mufla el tiempo establecido. C. ENFRIAMIENTO: Este enfriamiento tiene que ser rigurosamente controlado en función del tipo de tratamiento que se realice. Fig. 01 Representación de las Etapas de los tratamientos térmicos. 1.2. TIPOS DE TRATAMIENTOS TÉRMICOS: Existen varios tipos de tratamientos térmicos, pero en ésta práctica solo se realizarán cuatro de ellos: Normalizado, Temple y Revenido, y el Recocido. (2) Fig. 02 Proceso típico de un tratamiento térmico. Microestructura para el Acero 1020. A. TEMPLE: El Temple es un tratamiento térmico que tiene por objetivo aumentar la dureza y resistencia mecánica del material, transformando con el calentamiento (entre 900 y 950ºC dependiendo del porcentaje de carbono del acero) toda la masa en Austenita, luego, por medio de un enfriamiento brusco (en aceites, agua o salmuera), se convierte la Austenita en Martensita, que es un constituyente duro típico de los aceros templados. En el temple, es muy importante la fase de enfriamiento y la velocidad alta del mismo, además, la temperatura para el calentamiento óptimo debe ser siempre superior a la crítica (A3 o Am) para poder obtener de esta forma la Martensita. La capacidad de un acero para transformarse en martensita durante el temple depende de la composición química del acero y se denomina templabilidad. Al obtener aceros martensíticos, en realidad, se pretende aumentar la dureza. El problema es que el acero resultante será muy frágil y poco dúctil, porque existen altas tensiones internas. Existen varios tipos de Temple, clasificados en función del resultado que se quiera obtener y en función de la propiedad que presentan casi todos los aceros, llamada Templabilidad (capacidad a la penetración del temple), que a su vez depende, fundamentalmente, del diámetro o espesor de la pieza y de la calidad del acero. ENSAYO DE TEMPLABILIDAD O ENSAYO JOMINY La probeta más utilizada, que se considera normal, es una barra de acero de 1” de diámetro y 4” de longitud, que lleva en el extremo un anillo para sujeción de 1 1/8” x 1/8”. (3) Fig. 03 Probeta estándar para ensayo Jominy. Consiste en templar una probeta estandarizada con un chorro de agua de caudal y temperatura constante. La temperatura de la probeta se eleva y se proyecta el chorro de agua por uno de los extremos de la probeta. (Ver Fig. 04). Ese extremo de la probeta se enfriará rápidamente, sufriendo el temple y será más duro que el otro extremo. Fig. 04 Dispositivo para ensayo Jominy (izquierda) y distancia de chorro de agua (derecha). Luego se mide la dureza de la probeta cada 1/16” (o 1,5 mm) a lo largo y se llevan estos valores a un gráfico donde en la ordenada se representa la dureza y en la abscisa, la distancia al extremo templado, denominada Curva de Templabilidad. La curva de templabilidad asegura que si la dureza disminuye rápidamente conforme nos alejamos del extremo templado, el acero tendrá una templabilidad baja, mientras que los aceros cuyas curvas son casi horizontales serán de alta templabilidad, es decir, susceptibles de endurecerse rápido cuando sufren temple. Fig. 05 Curva de templabilidad para el ensayo Jominy. B. REVENIDO: El revenido es el tratamiento térmico complementario al temple. Después del temple el acero tiene una dureza muy alta (por la presencia de la martensita), que tiene el inconveniente de ser frágil porque tiene tensiones internas. Lo anterior se puede corregir con el proceso de Revenido, que disminuye la dureza y la fragilidad excesiva, sin perder demasiada tenacidad. El revenido consiste en calentar la pieza templada hasta cierta temperatura por debajo de A1 (temperatura máxima hasta 700ºC), seguido de un enfriamiento controlado que puede ser rápido si se pretende resultados altos en tenacidad, o lentos, si se pretende reducir al máximo las tensiones térmicas que pueden generar deformaciones. De esto modo, evitamos que el acero sea frágil, sacrificando un poco la dureza. (1) Es muy importante aclarar que con la realización del proceso de Revenido no se eliminan los efectos del Temple, solo se modifican, ya que se consigue disminuir la dureza y tensiones internas para lograr de ésta manera aumentar la tenacidad. Fig. 06 Representación del Temple seguido del Revenido. C. NORMALIZADO: El normalizado consiste en calentar rápidamente el material hasta una temperatura crítica, 30 a 50ºC por encima de A3 o Am, dependiendo del tipo de acero a tratar térmicamente, manteniéndose durante un tiempo en ella. El enfriamiento posterior se realiza al aire, consiguiendo una estructura interna más uniforme (afino de la perlita) y un aumento en la tenacidad; en general, el proceso de normalizado da más dureza al material. (1) El objetivo del normalizado es: Subsanar defecto de las operaciones de la elaboración en caliente del acero (colada, forja, laminación, entre otros) eliminando posibles tensiones internas. Preparar a la estructura para las operaciones tecnológicas siguientes, como: mecanizado (mejor maquinabilidad) o temple (mejor templabilidad). D. RECOCIDO: El recocido es un proceso de tratamiento térmico utilizado para reducir la dureza y ayudar a eliminar las tensiones internas y, de esta manera, impartir ductilidad. Dependiendo de las propiedades deseadas, los beneficios varían e incluyen: • Mecanizado más fácil. • Estabilidad dimensional. • Mejora de las propiedades mecánicas y eléctricas. El recocido consiste en calentar el metal hasta una temperatura superior a A3 (mayormente entre 800 y 925ºC) para después dejar que se enfríe lentamente, habitualmente, apagando el horno y dejando el metal en la mufla (interior del horno) para que su temperatura disminuya de forma progresiva, el proceso finaliza cuando el metal alcanza la temperatura ambiente. Fig. 07 Afinamiento de grano en un tratamiento térmico de Normalizado y Recocido. Fig. 08 Representación general del Temple, Revenido, Normalizado y Recocido. 3.1. ANTESALA AL TRATAMIENTO TÉRMICO • Habilitar las probetas de barras cuadrada y redonda según las medidas indicadas en la Tabla 01. Tener en cuenta que las superficies entre sí deben estar lo más paralelas posibles. • Marcar las probetas para su posterior identificación. • Medir los valores de dureza en todas las probetas a ensayar, y registrar los datos en la Tabla de Resultados (Dureza inicial). • Colocar las probetas en la mufla del horno eléctrico, hasta la temperatura de austenización requerida y controlar la permanencia mediante encendidos y apagado continuos. La Tº y tiempo de permanencia se detallan a continuación para cada tratamiento. Fig. 09 Horno eléctrico. Finalizado el tiempo de permanencia, se procede a retirar las probetas con ayuda de las tenazas, abriendo ligeramente la puerta, con el fin de no perder temperatura, y se realiza los siguientes pasos para cada tratamiento térmico. Gráfica 01. Comparación de durezas de probetas tratadas térmicamente. 120 Temple 100 Revenido Normalizado 80 Du rez 60 a Inicial Recocido 40 20 0 Material III. PROCEDIMIENTO, MATERIALES Y EQUIPO UTILIZADO Probetas analizadas: o Acero AISI 1020: templado en agua, templado en aceite, recocido, normalizada. o Acero AISI 1045: templado en agua, templado en agua más revenido, templado en aceite, templado en aceite más revenido. Materiales y Equipo o o o o o Durómetro Depósito con agua y depósito con aceite Nital (necesario para el ataque químico) Alcohol Secadora o o o Horno para el calentamiento de las piezas Pinzas Microscopio metalográfico Procedimiento o Colocamos las piezas de acero AISI 1020 y acero AISI 1045 dentro del horno, el cual se ha de setear a una temperatura aproximada de 850 °C. o Transcurridos 45 minutos, retiramos cuidadosamente 2 de las piezas y las dejamos enfriar una a temperatura ambiente (normalizado), mientras que la otra en aceite (templado). La otra pieza se deja enfriar en el interior del horno (recocido) estando este, por supuesto, apagado. o Normalizado: La probeta se deja enfriar a temperatura ambiente (enfriamiento al aire). o Temple: Su enfriamiento se realiza en agua o aceite, según sea lo que se busca. Este enfriamiento se lleva a cabo en los depósitos de los respectivos fluidos. Se debe tener sumo cuidado al realizar este enfriamiento, dado que debido a la alta temperatura de la probeta, es probable que se produzca burbujas del fluido producto de la diferencia de temperaturas. o Revenido: El procedimiento es similar al del temple, pues la probeta (anteriormente templada) se lleva al horno hasta una tempera menor a la Ae (650°C) y luego se deja enfriar en el mismo medio que fue utilizado para templar la probeta. IV. RESULTADOS 1. Presente en una tabla los valores de dureza obtenidos en las muestras tratadas. Tabla de valores para la dureza radial: Acero Escala Rockwell Valor de dureza Valor promedio Templado en agua HRc 41 35 32 36 Templado en agua más revenido HRc 38.5 30 31 33.17 Tratamiento AISI 1020 HRb 92 93.5 96 93.83 HRb 98 97.5 98 97.83 76.5 75.5 83.5 78.5 HRc 50 59.5 57 55.5 HRb 93 95 96 94.67 23.5 24.5 22 23.33 HRb 94 93 93.5 93.5 Normalizado HRb 89 94 92.5 91.83 Sin Tratamiento Térmico (de suministro) HRb 93 93 91.5 92.5 Templado en aceite Templado en aceite más revenido Normalizado Templado en Agua Templado en agua más revenido Templado en aceite AISI 1045 Templado en aceite más revenido HRb HRc Tabla de valores para la dureza longitudinal: Acero AISI 1020 Tratamiento Escala Rockwell Valor de dureza Valor promedio Templado en agua HRc 30 37 38 35 Templado en agua más revenido HRc 28 35 33 32 Templado en aceite HRb 94 96 95 95 Templado en aceite más revenido HRb 89 90.5 96 91.83 Normalizado HRb 73 71 72 72 Templado en Agua HRc 60 56 62.5 59.5 HRb 95 94 95 94.67 HRc 22 26 22.5 23.5 HRb 83 87 85 85 Normalizado HRb 83 78.5 79 80.17 Sin Tratamiento Térmico (de suministro) HRb 91.5 90 92 91.17 Templado en agua más revenido Templado en aceite AISI 1045 2. Templado en aceite más revenido Para cada una de las muestras, construya gráficos poniendo en abcisas las distancias a lo largo del diámetro de la muestra y, en ordenadas, la dureza correspondiente. AISI 1020: Templado en Agua D u r e z a 45 40 35 30 25 20 15 10 5 0 0 2 4 6 8 10 12 14 16 Distancia desde el centro (mm) Templado en Agua más Revenido D u r e z a 45 40 35 30 25 20 15 10 5 0 0 2 4 6 8 10 Distancia desde el centro (mm) 12 14 16 Templado en Aceite D u r e z a 99 98 97 96 95 94 93 92 91 90 0 2 4 6 8 10 12 Distancia desde el centro (mm) Templado en Aceite más Revenido D u r e z a 99 98 97 96 95 94 93 92 91 90 0 2 4 6 8 10 12 10 12 Distancia desde el centro (mm) Normalizado D u r e z a 84 83 82 81 80 79 78 77 76 75 0 2 4 6 8 Distancia desde el centro (mm) AISI 1045 Sin Tratamiento D u r e z a 93.2 93 92.8 92.6 92.4 92.2 92 91.8 91.6 91.4 0 5 10 15 20 Distancia desde el centro (mm) Normalizado 95 D u r e z a 94 93 92 91 90 89 88 0 2 4 6 8 10 12 10 12 Distancia desde el centro (mm) Templado en Agua 60 D u r e z a 58 56 54 52 50 48 0 2 4 6 8 Distancia desde el centro (mm) Templado en Agua más Revenido D u r e z a 96.5 96 95.5 95 94.5 94 93.5 93 92.5 0 2 4 6 8 10 12 Distancia desde el centro (mm) Templado en aceite más revenido 94.2 D u r e z a 94 93.8 93.6 93.4 93.2 93 92.8 0 2 4 6 8 10 12 14 16 Distancia desde el centro (mm) 3. Describa las microestructuras observadas en cada una de las muestras después del tratamiento térmico. AISI 1045 – SIN ATAQUE: Presenta pequeños puntos negros que son debido a las inclusiones, impurezas o porosidad. AISI 1045 – SIN TRATAMIENTO TÉRMICO: Presenta matriz ferrita más disperso de perlita. Es posible observar abundante contenido de perlita, esto quiere decir que podemos encontrar alto contenido de cementita (Fe3C) y esto se produce cuando tenemos un elevado % C, que en el caso del AISI 1045 corresponde a 0.45% que es un valor medio/alto, constituyendo un acero de medio carbono. AISI 1045 – NORMALIZADO: Podemos observar el tamaño de grano: pequeño, y con ello, en esta probeta, menos contenido de perlita y más contenido de ferrita. AISI 1045 – TEMPLADO EN AGUA: Es posible observar que presenta una sola fase, que corresponde a martensita. Luego, con cierta dificultad, es posible visualizar pequeñas agujas o fibras correspondientes a la estructura acicular. AISI 1045 – TEMPLADO EN AGUA MÁS REVENIDO: Presenta martensita revenida, quiere decir que las estructuras en forma de agujas presentes con el temple único desaparecen dando paso a una estructura más suave. El aspecto de la microestructura es similar a “arena”. AISI 1045 – TEMPLADO EN ACEITE: Debido a una mala aplicación del tratamiento térmico es posible observar unos puntos blancos. Lo que se debería poder visualizar con facilidad son las estructuras en forma de aguja. AISI 1045 – TEMPLADO EN ACEITE MÁS REVENIDO: Presenta una estructura más suavizada que la únicamente templada en aceite, característica de la martensita revenida, sin embargo aún presenta las zonas blancas producto del mal tratamiento térmico llevado a cabo. V. DISCUSIÓN DE RESULTADOS 1. Comente y explique los resultados de los gráficos de dureza obtenidos. Estime la resistencia a la tracción de cada muestra (en las que pueda hacerlo). Ordene las probetas en orden creciente de tenacidad. Explique. Al observar los gráficos de dureza, salta a la vista el hecho de que la dureza en la probeta va disminuyendo conforme nos acercamos por el interior al núcleo de la muestra. Esto concuerda con la teoría correspondiente con las velocidades de enfriamiento y las gráficas de enfriamiento (TTT), puesto que la superficie del material se enfría a una velocidad distinta que su interior (a mayor cercanía a la superficie, mayor velocidad de enfriamiento), dado que la cara externa está expuesta directamente al ambiente o entorno en el que se realiza el enfriamiento, al mismo tiempo que a medida que nos adentramos en el interior de la pieza, hay más cantidad de material que la envuelve, aislándola en mayor medida del medio de enfriamiento. Para estimar la resistencia a la tracción en cada muestra empleamos la siguiente expresión: 𝜎𝑡𝑟𝑎𝑐 = 𝐻𝐵 3 Acero Tratamiento térmico Dureza Dureza (HB) 𝝈𝒕𝒓𝒂𝒄 (MPa) Sin Tratamiento Térmico 92.5 HRb 195 585 Normalizado 91.83 HRb 191 573 55.5 HRc 575 1725 94.67 HRb 207 621 23.33 HRc 242 726 Templado en aceite más revenido 93.5 HRb 199 597 Normalizado 78.5 HRb 143 429 36 HRc 338 1014 314 942 Templado en agua AISI 1045 Templado en agua más revenido Templado en aceite Templado en agua AISI 1020 Templado 33.17 HRc en agua más revenido Templado en aceite 93.83 HRb 200 600 Templado en aceite más revenido 97.83 HRb 228 684 Probetas en orden creciente (menor tenacidad a mayor tenacidad): ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ Probeta de acero AISI 1020 – Normalizado. Probeta de acero AISI 1045 – Normalizado. Probeta de acero AISI 1020 – Templado en aceite. Probeta de acero AISI 1020 – Templado en agua. Probeta de acero AISI 1020 – Templado en aceite más revenido. Probeta de acero AISI 1045 – Templado en agua más revenido. Probeta de acero AISI 1045 – Templado en aceite. Probeta de acero AISI 1045 – Templado en agua. Probeta de acero AISI 1045 – Templado en aceite más revenido. Probeta de acero AISI 1045 – Templado en agua más revenido. 2. Apoyándose en la bibliografía, identifique la microestructura que ha obtenido en sus probetas. o Acero AISI 1045 – NORMALIZADO → Microestructura ferrito-perlítica. o Acero AISI 1045 – TEMPLADO EN AGUA → Microestructura martensítica (1 sola fase). o Acero AISI 1045 – TEMPLADO EN AGUA MÁS REVENIDO → Microestructura de martensita revenida. o Acero AISI 1045 – TEMPLADO EN ACEITE → Microestructura martensítica. o Acero AISI 1045 – TEMPLADO EN ACEITE MÁS REVENIDO → Microestrucutura de martensita revenida. 3. Ha obtenido en sus probetas, la microestructura que según la bibliografía y/o manuales debió obtener? Efectivamente se ha obtenido la microestructura que se esperaba, sin embargo en el caso del temple en aceite y temple más revenido en aceite la microestructura obtenida tiene la añadidura de ciertos puntos de color blanco que, como se nos explicó en el laboratorio, son el resultado de una mala aplicación del tratamiento (en este caso, el temple). VI. CUESTIONARIO 1. Represente esquemáticamente los ciclos de calentamiento y enfriamiento, para los siguientes tratamientos térmicos en aceros: Recocido subcrítico, Recocido de austenización incompleta, cementación, temple subcrítco. RECOCIDO SUBCRÍTICO: elimina las tensiones del material y aumenta su ductilidad. La curva “a” es la correspondiente para el recocido subcrítico RECOCIDO DE AUSTENIZACIÓN INCOMPLETA: Son tratamientos que se suelen dar a los aceros al carbono o aleados, de más de 0,50%C, para ablandarlos y mejorar su maquinabilidad. CEMENTACIÓN: Se aporta carbono a la superficie de la pieza, mediante difusión, con el objetivo de endurecer la zona externa de una pieza sin modificar su núcleo. 2. Compare cementación y nitruración: ventajas y desventajas. Cementación Nitruración Endurecimiento de la superficie sin afectar Capas de gran dureza el corazón de la pieza. Es necesario un tratamiento térmico Muy buena resistencia a la corrosión posterior. Ausencia de deformaciones: motivado por El enfriamiento se realiza a elevadas bajas temperaturas de tratamiento, bajas temperaturas con lo que el acabado de la velocidades de enfriamiento y porque la capa de carbono sobre la pieza no es 100% pieza no experimenta transformaciones en uniforme. estado sólido. Esto significa que las piezas nitruradas no necesitan de un mecanismo posterior para ajustar tolerancias. Retención de la dureza a elevadas temperaturas (cercanas a la alcanzada durante el nitrurado). Esto debido a la estabilidad de los nitruros formados. Utilización de atmósferas peligrosas (potencialmente explosivas por la presencia de hidrógeno). VI. CONCLUSIONES Se ha podido comprobar la alotropía del acero pues presenta estructuras químicas diferentes de acuerdo al tratamiento térmico al que ha sido sometido. Es necesario tener cuidado con la sobreexposición al ataque químico, pues deteriora la microestructura e imposibilita su adecuada visualización. Las piezas templadas que son sometidas al tratamiento térmico de revenido adquieren, como es de suponer, mayor tenacidad. Es necesario tener mucho cuidado al utilizar el durómetro e intentar en lo posible que la superficie de las probetas se encuentre perpendicular a la punta, para evitar que arroje valores inexactos. Así también se debe tener especial cuidado con que la superficie de las probetas se encuentre adecuadamente lijada y pulida, con lo que se asegura la perpendicularidad a la hora de realizar la medición en el durómetro. Se ha podido comprobar con los ensayos de dureza, como es que el grosor del material influye en la determinación de propiedades al realizarle tratamiento térmico a la pieza, esto pues incide sobre el parámetro de la velocidad de enfriamiento, haciendo que el enfriamiento se vuelva más lento en el interior de la probeta pues resulta más dificultoso, a causa de la cada vez mayor capa de material que envuelve al centro (de la muestra). Un gran espesor de pieza, a parte de las dificultades técnicas que acarrea en cuanto a homogeneidad de propiedades en el material, constituye un gasto económico extra dado que requiere un mayor tiempo durante su calentamiento que una pieza de menor espesor. VII. TRABAJO PROPUESTO a. ¿Por qué no debe calentarse demasiado arriba de su temperatura crítica superior A3 antes de ser enfriado? Para poder obtener de esta forma la Martensita y con el fin de que, al ponerlo en el medio de enfriamiento, el metal no sufra in cambio de temperatura demasiado grande y este no obtenga más esfuerzos internos y se llegue a fracturar o agrietar b. ¿Qué factores considera Ud. que pueden influir en la deformación y rotura de las piezas en el proceso de Temple? • • • La composición del acero La velocidad de enfriamiento Alta temperatura c. ¿Qué defectos presenta el tratamiento de temple? FALLAS MÁS COMUNES EN EL TEMPLADO PROBABLES CONSECUENCIAS POSIBLES SOLUCIONES Cuando un acero es sacado de horno y enfriado en agua en lugar de aceite. Material quebradizo, deformaciones, rajadas y una dureza muy alta, la dureza de la pieza es muy profunda. Si el acero no se ha quebrado o fracturado, recocer y templar correctamente(al aceite). Cuando un acero en el temple no alcanzo la temperatura (baja o insuficiente) No va a levantar mucha dureza. volver a recocer y templar a la temperatura que corresponda por el tipo de acero. Cuando a un acero se le dio temple a una temperatura excesiva y resultó quemado el acero. Nos da una dureza baja, fundido con grietas y con grano grueso. Este material ya no sirve, se va a la chatarra. d. ¿Por qué en el revenido, la temperatura de calentamiento es mucho menor a los demás tratamientos? ¿Qué sucedería sí se iguala la temperatura a los demás tratamientos? Para tener un buen revenido la temperatura inferior a la del punto crítico y cuanto más se aproxima a esta y mayor es la permanencia del tiempo a dicha temperatura, mayor es la disminución de la dureza (más blando) y la resistencia y mejor la tenacidad e. ¿Qué relación hay entre el recocido y la resistencia a la corrosión? En la etapa de recuperación del proceso de recocido se restaura la elevada conductividad eléctrica del material, lo que permitiría fabricar alambres que podrían usarse para transmitir energía eléctrica, porque, además serían altamente resistentes. Por último, la recuperación frecuentemente agiliza la resistencia a la corrosión de los materiales. f. ¿Por qué se dice que tanto el normalizado como el recocido son tratamientos térmicos iniciales y, sin embargo, muchas ocasiones se utilizan como tratamiento térmico final? Por que estos lo q hacen es preparar a la pieza para los tratamientos que vienen, sin embargo también estos tienen como objeto subsanar algunos defectos de procesos anteriores g. ¿Qué tratamiento térmico cree ud. que sería el adecuado para conseguir las mejores propiedades para una pieza que será utilizada como pista de rodamiento? Explicar. La nitruración porque se forma una capa de muy poca profundidad pero de dureza muy superior a la capa de cementado. Durante el proceso no hay deformaciones y obtenemos una mayor resistencia a la corrosión. La nitruración se da a piezas sometidas a grandes fuerzas de rozamiento y de carga como, por ejemplo, pistas de rodamientos, camisas de cilindros o piezas similares, que necesitan un núcleo concierta plasticidad, que absorba golpes y vibraciones, y una superficie de gran dureza contra desgaste y deformaciones. h. ¿Qué tipos de tratamientos térmicos recibe un engranaje de acero? Fundamente su respuesta. • La cementación, es un tratamiento térmico usado para crear una superficie con bajo contenido en carbono y aumentar la dureza y resistencia al desgaste del engranaje. • En el endurecimiento por inducción se debe tener en cuenta la misma advertencia en cuanto a su necesidad de rectificado. • La nitruración se utiliza para endurecer la superficie del engranaje introduciendo nitrógeno y así conseguir un acabado de superficie muy duro, pero súper suave. REALIZAR UN RESUMEN DEL VIDEO • https://www.youtube.com/watch?v=g-ZhHWsBTOs&ab_channel=SENATICampusOnlineSENATI-CampusOnline TRATAMIENTOS TÉRMICOS DE LOS ACEROS. BOHLER EN SENATI El tratamiento térmico tiene como objetivo modificar propiedades de material y se tiene que tener en cuenta para las temperaturas y el tipo de acero y su grado de aleación. Se conforman de tres test transformación, temperatura y tiempo transformación de la estructura temperatura a hacer el tratamiento térmico y el tiempo en el cual se llega a hacer ese tratamiento térmico ese es el esquema genera algún tratamiento térmico pueden observar que previo al tratamiento térmico se recomienda se tiene que hacer un precalentamiento porque tengan en cuenta que un tratamiento térmico de un acero, el acero en estado inicial estamos hablando que está a aproximadamente grados centígrados depende de la temperatura ambiente y si la temperatura no es la indicada, lo que ocurre es un choque térmico y el choque térmico que es lo que produce de formaciones de formaciones que producen fisuras y las fisuras que producen fracturas El temple para llegar a la máxima dureza del acero, pero se tiene que hacer inmediatamente después el re venido porque el temple llega en unos momentos a su máxima dureza el acero, pero llega a estar muy frágil como un vidrio digamos entonces que se tiene que hacer luego el re venido con el re venido que se logra bajamos la dureza del material y al bajar la dureza de material estamos aumentando su tenacidad entonces es obligatorio. Se tiene que hacer el revenido el revenido es mucho menos la temperatura del temple la temperatura temple en ese caso grados el re venido entre y grados dependiendo del material bueno estas son las curvas que utilizamos para para ver cuáles son las velocidades de enfriamiento y qué tipo de estructura se logra en el acero ya sea perlita vainita ferrita austin y está parte en cita etcétera porque se llama de diagrama ttt transformación tiempo y temperatura después tenemos otros tipos de tratamientos térmicos uno es el recogido y el otro salido de tensiones para qué sirve el reconocido el reconocido sirve para ablandar al máximo el acero por ejemplo un acero que es muy duro por ejemplo una plancha anti desgaste de green él es prácticamente imposible mecanizar lo entonces que se hace en esos casos se baja al máximo su dureza para que pueda ser mecanizado y luego se hace el tratamiento térmico de temple para endurecerlo alivia tensiones calibre tensiones lo hacemos en todo tipo de tratamientos Los aceros cuando son mecanizados sufren muchas tensiones internas entonces esas tensiones internas en que se traducen se traducen en deformaciones en deformaciones producto el calor de tratamiento térmico por ejemplo y esas deformaciones que producen como dijimos hace unos momentos se producen fisuras y las fisuras que producen fracturas entonces mientras menos tensiones internas tenga el acero menos deformación materia del tratamiento térmico menos fisuras menos fracturas.