- Motor Summit

Schweizerische Agentur für Energieeffizienz

Swiss Agency for Efficient Energy Use

MOTOR SUMMIT 2012

4. Internationaler

Summit für energieeffiziente

Antriebssysteme powered by

S.A.F.E.

Rasche Markttransformation für effiziente elektrische Antriebssysteme

Elektromotoren und Antriebssysteme in Industrie-, und Infrastrukturanlagen, zusammen mit Pumpen, Ventilatoren und Kompressoren in Gebäuden, sind für 45% des weltweiten elektrischen Energieverbrauchs verantwortlich. Neue und bereits vorhandene Technologien haben das Potenzial, den Energiebedarf von Antriebssystemen in der globalen Wirtschaft, bei kurzen Payback-Zeiten, um 20 % bis 30 % zu verringern, wenn

Markthindernisse überwunden werden können.

Die Schweizerische Agentur für Energieeffizienz (S.A.F.E), in Zusammenarbeit mit dem

Electric Motor Systems Annex (EMSA) von dem Programm der Internationalen Energieagentur Efficient Electrical End-Use Equipment (IEA-4E) und das nationale Programm

EnergieSchweiz freuen sich den Motor Summit 2012 anzukündigen.

Der Motor Summit 2012 bringt ausgewählte Experten aus Forschung, Bund und Kantonen, Energieversorgern, Motorenhersteller, Maschinenbauer, industrielle Anwender und andere interessierte Parteien zusammen. Es werden Strategien und Massnahmen zur Überwindung von Marktbarrieren diskutiert, die den weit verbreiteten Einsatz von hocheffizienten Antriebssystemen in der Schweiz und weltweit (Australien, Europäische

Union, Japan, USA und anderen Ländern) behindern.

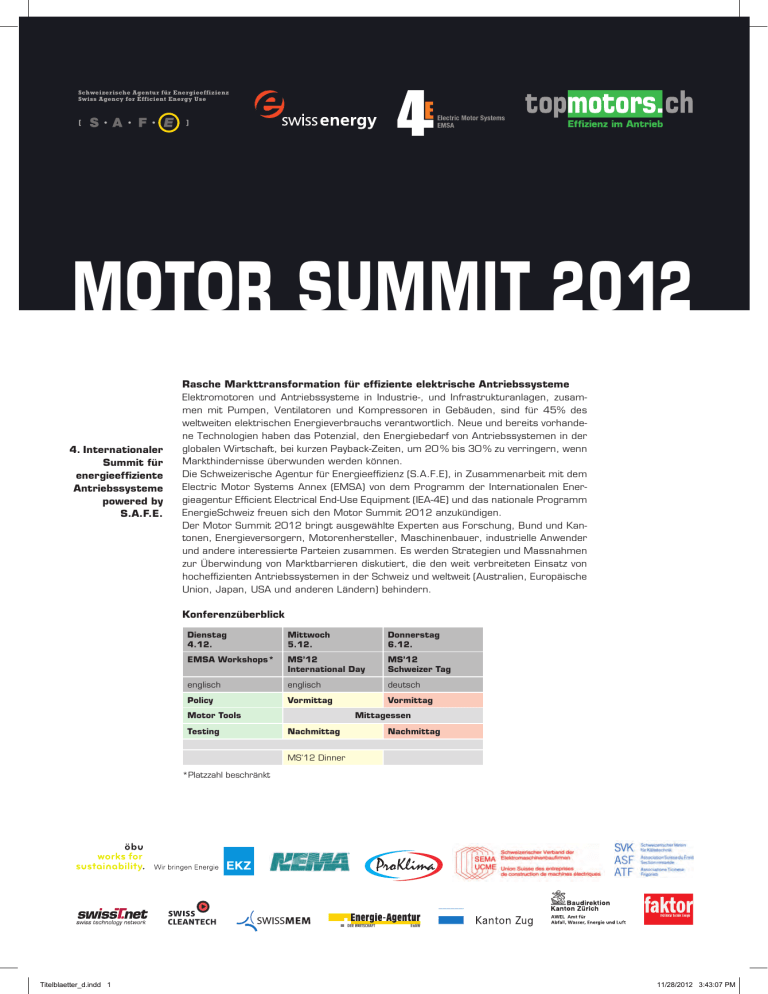

Konferenzüberblick

Dienstag

4.12.

Policy

Motor Tools

Mittwoch

5.12.

EMSA Workshops* MS’12

International Day englisch englisch

Vormittag

Donnerstag

6.12.

MS’12

Schweizer Tag deutsch

Vormittag

Mittagessen

Testing Nachmittag Nachmittag

MS’12 Dinner

*Platzzahl beschränkt

Titelblaetter_d.indd 1 11/28/2012 3:43:07 PM

Titelblaetter_d.indd 2

Datum

Konferenz am 5. und 6. Dezember

2012,

EMSA Workshops: 4. Dezember 2012.

Organisation

Schweizerische Agentur für Energieeffizienz (S.A.F.E.), www.energieeffizienz.ch conrad.u.brunner@energieeffizienz.ch

bea.meyer@energieeffizienz.ch

rita.werle@energieeffizienz.ch

rolf.tieben@energieeffizienz.ch

Tel +41 (0)44 226 30 70

Veranstalter

S.A.F.E. (Organisation)

Topmotors

4E Electric Motor Systems Annex EMSA

EnergieSchweiz

Partner

EKZ Elektrizitätswerke des Kantons

Zürich

EnAW Energie-Agentur der Wirtschaft

Faktor Verlag AG

Öbu Netzwerk für nachhaltiges Wirtschaften

ProKlima

SEMA

SVK Schweizerischer Verein für Kältetechnik swisscleantech

Swissmem swissT.net Swiss Technology Network

Sponsoren

BFE Bundesamt für Energie

AWEL Amt für Abfall, Wasser, Energie und Luft

Baudirektion Kanton Zug

EKZ Elektrizitätswerke des Kantons

Zürich

NEMA National Electrical Manufacturers

Association

S.A.F.E.

Aussteller ebm-papst AG

ABB Schweiz AG

Konferenzregistrierung www.motorsummit.ch

Dokumentation

Eine Tagungsdokumentation mit den Zusammenfassungen aller Beiträge wird allen Teilnehmern unmittelbar vor der

Veranstaltung abgegeben. Die Präsentationen und andere relevante Unterlagen werden nach der Veranstaltung für alle

Teilnehmer unter www.motorsummit.ch

öffentlich zugänglich gemacht.

Veranstaltungsort

Zentrum Glockenhof, Sihlstrasse 33, CH-8001 Zürich

+41 (0)44 225 93 93

Unterkunft

Machen Sie Ihre Reservation selber direkt bei einem der vier

Tagungshotels bis am 1. November 2012. Bitte erwähnen Sie

«Motor Summit» um vom Gruppenrabatt zu profitieren.

Hotel Glockenhof, ****, Sihlstrasse 31, CH-8001 Zürich

+41 (0)44 225 91 91, info@glockenhof.ch, www.glockenhof.ch

Hotel Seidenhof, ***, Sihlstrasse 9, CH-8001 Zürich

+41 (0)44 228 75 00, info@seidenhof.ch, www.seidenhof.ch

Leoneck Hotel, ***, Leonhardstrasse 1, CH-8001 Zürich

Tel. +41 (0) 44 254 22 22, info@leoneck.ch, www.leoneck.ch

Hotel Limmathof, ***, Limmatquai 142, CH-8001 Zürich

Tel. +41 (0) 44 267 60 40, info@limmathof.com, www.limmathof.com

Teilnahmegebühr (Konferenzdokumentation inbegriffen):

Gesamte Konferenzteilnahme für 5. & 6. Dezember, EMSA Workshops am 4. Dezember (inklusive

Mittagessen jeden Tag, MS’12 Dinner am 5. Dezember und Aperitif am 6. Dezember

Teilnahme 5. Dezember 2012, International

Strategy day, (inkl. Mittagessen, ohne MS’12

Dinner)

Teilnahme 6. Dezember, Umsetzungstag Schweiz

(inkl. Mittagessen und Apéro)

Teilnahme EMSA Workshops am 4. Dezember

(inkl. Mittagessen)

Teilnahme MS’12 Dinner am 5. Dezember

CHF Euro

480 400

300 250

300 250

60 50

75 60

Mitglieder von EMSA, S.A.F.E., ProKlima, Öbu, SEMA, SVK, swisscleantech, Swissmem und SwissT.net, erhalten einen

Rabatt von 20 %.

Profitieren Sie von 20 % Frühbucherrabatt mit der Anmeldung und Bezahlung bis 1. September 2012.

Zahlung: Sie erhalten die Zahlungsinstruktionen nach Ihrer Anmeldung.

Schweizerische Agentur für Energieeffizienz www.energieeffizienz.ch

11/28/2012 3:43:08 PM

Welcome to the Motor Summit 2012

We welcome you to the fourth Motor Summit in Zurich. It has become a rule to have

EEMODS (Energy Efficiency in Motor Driven Systems) and the Motor Summit in smaller format in Switzerland in alternating years. The scope of the Motor Summit has remained since the first such event in 2007, but technological development and new policies for implementation have changed a great deal. We are sure that our more than 175 participants from 23 countries will enjoy intensive and useful three days.

We would like to thank all partners, exhibitors and sponsors. We thank the SwissEnergy program for supporting the Swiss motor implementation program Topmotors and its contribution to the Motor Summit. We enjoy the global partnership with 4E EMSA which gives an excellent occasion to host specific workshops open to an interested public. This year

"Policy", "Testing" and a training session for the Motor Systems Tool will hold their sessions at the Motor Summit.

You are all invited to join the

Global Motor Systems Network

by subscribing to our newsletter at www.motorsystems.org

(English, German, Russian, Japanese and Chinese).

We wish you interesting days in Zurich and hopefully also a view of the city, the lake and the snow covered mountains that surround this beautiful place. See you at the next EEMODS in

Rio de Janeiro, Brazil, in October 2013.

Willkommen zum Motor Summit 2012

Es ist schon fast zur Regel geworden, dass in einem Jahr EEMODS (Energy Efficiency in

Motor Driven Systems) und im Jahr danach der Motor Summit in Zürich in einem kleineren

Format stattfindet. Seit der ersten Austragung 2007 hat sich die Aufgabe zur Einsparung von elektrischer Energie bei Antriebssystemen nicht geändert, aber die technologische

Entwicklung und die Möglichkeiten der Umsetzungspolitik haben sich stark verändert. Wir sind sicher, dass die mehr als 175 Teilnehmer aus 23 Ländern drei interessante Tage in

Zürich verbringen werden.

Wir danken allen Partnern, Ausstellern und Sponsoren. Wir danken EnergieSchweiz für die

Unterstützung des Schweizer Umsetzungsprogramms Topmotors und den Motor Summit.

Wir freuen uns über die globale Partnerschaft mit 4E EMSA, das uns eine gute Gelegenheit gibt, interessante Workshops für ein Fachpublikum anzubieten. Dieses Jahr stehen "Policy",

"Testing" und ein Trainingsprogramm für das Motor Systems Tool auf der Agenda.

Sie sind alle eingeladen, sich am

Global Motor Systems Network zu beteiligen, indem Sie sich auf www.topmotors.ch

(deutsch/französisch) oder www.motorsystems.org

(englisch, russisch, chinesisch und japanisch) für den Newsletter abonnieren.

Wir wünschen Ihnen schöne Tage in Zürich und hoffentlich auch einen Blick in die Stadt, auf den See oder die schneebedeckten Berge rundherum. Auf Wiedersehen an der nächsten

EEMODS in Rio de Janeiro, Brasilien, im Oktober 2013.

Das Motor Summit Team

Conrad U. Brunner Rita Werle Bea Meyer Rolf Tieben

1

MOTOR SUMMIT 2012

EMSA Workshops, Tuesday 4 December 2012

Time Topic Speaker

08:00 Registration, coffee

Policy Chair: Rita Werle

08:30 Intro: Importance of motor policy

08:45

09:05

EMSA Global Road Map

NEMA’s verification testing program

Rita Werle, 4E EMSA, Switzerland

Konstantin Kulterer, Austrian Energy

Agency, Austria

Bill Hoyt, National Electrical Manufacturers

Association, USA

Alex Chausovsky, IMS Research, USA 09:25 Motor market overview

09:45 Break

10:00 Energy management in industry

10:20

10:40

Energy management systems

IIP: efficiency practices for industry

Vida Rozite, International Energy Agency,

France

Heinz-Jochen Poremski, Federal Ministry for the Environment, Nature Conservation and Nuclear Safety, Germany

Murat Mirata, Institute for Industrial

Productivity, Sweden

Rita Werle, 4E EMSA, Switzerland 11:00 Discussion & conclusions

11:30 End

12:00

13:00

Motor Tools Chair: Sandie B. Nielsen

Motor Systems Tool: intro & demonstration

Training session

Sandie B. Nielsen, Danish Technological

Institute, Denmark

Sandie B. Nielsen, Danish Technological

Institute, Denmark

16:00 End

14:30

14:35

Testing Chair: Hugh Falkner

Registration

Introduction to EMSA «Testing Centres»

14:40 Update on:

IEC 60034-2-1 testing in-line fed motors

IEC 600034-30-1 efficiency classification of motors

15:00 Update on:

IEC 60034-2-3 testing of converter-fed motors

Hugh Falkner, for Department of Climate

Change and Energy Efficiency, Australia

Martin Doppelbauer, Karlsruhe Institute of

Technology, Germany

Pierre Angers, Hydro Quebec, Canada

15:20 Power supplies for induction machine efficiency testing

Measuring slip: demonstration of accurate measurement techniques

Andrew Baghurst, CalTest, Australia

16:10 Break

16:30 Swiss and Australia research collaboration: testing motor and VSD combinations

Roland Wetter, EPF-L, Switzerland

Andrew Baghurst, CalTest, Australia

16:40 Discussion, Summary Hugh Falkner, for Department of Climate

Change and Energy Efficiency, Australia

17:30 End

2

MOTOR SUMMIT 2012

International Strategy, Wednesday 5 December 2012

Time Topic Speaker

08:30 Registration, coffee

Introduction Chair: Conrad U. Brunner

09:00 Welcome & Overview

09:30 Energy strategy 2050

Conrad U. Brunner, 4E EMSA, Switzerland

Walter Steinmann, Swiss Federal Office of

Energy, Switzerland

09:50 Ecodesign – next steps Marcos González Álvarez, European

Commission, DG Energy, Belgium

10:10 Coffee

Policy & Programs Chair: Conrad U. Brunner

10:30 Motor standards and check-testing Andrew Baghurst, CalTest, Australia

Zhao Yuejin, CNIS, China P.R.

10:50 New motor systems efficiency policy for

China

11:10 Experience with IE3 motors in the US market

11:30 Japan’s new motor standards and the Top

Runner Scheme

11:50 Motor Systems Tool for optimal system design

Rob Boteler, NIDEC/NEMA, USA

Takeshi Obata, Hitachi, Japan

Sandie B. Nielsen, Danish Technological

Institute, Denmark

12:10 Lunch

Standards Chair: Vida Rozite

13:30 IEC motor efficiency classes between IE1 and IE5

13:50 Extended product approach for fan and pump systems

14:10 Recent developments in VFD efficiency testing

Martin Doppelbauer, Karlsruhe Institute of

Technology, Germany

Hugh Falkner, Atkins, UK

Pierre Angers, Hydro Quebec, Canada

14:30 ISO 50001 Energy Management Standard Maarten van Werkhoven, TPA consultants, Netherlands

14:50 Coffee

New Technology Chair: Vida Rozite

15:10 Beyond IE4 John Petro, NovaTorque Inc., Sunnyvale

CA, USA

15:30 Beyond induction motors

15:50 Experience with PM motors

16:10 High efficiency with synchronous reluctance motors

Anibal de Almeida, University of Coimbra,

Portugal

Carlos Eduardo G. Martins, WEG, Brazil

Ari Tammi, ABB Ltd., Finland

16:30

Initiatives Chair: Vida Rozite

SEAD Global Efficiency Medal competition for electric motors

Panel Discussion Chair: Conrad U. Brunner

16:50 Panel discussion

Sanaée Iyama, Lawrence Berkeley

National Laboratory, USA

17:30 End

19:00 MS’12 Dinner (for registered guests)

3

MOTOR SUMMIT 2012

Umsetzung Schweiz, Donnerstag, 6. Dezember 2012

Zeit Thema Vortragende

08:30 Registrierung, Kaffee und Gipfeli

Einführung Moderator: Conrad U. Brunner

09:00 Begrüssung und Einführung Conrad U. Brunner, S.A.F.E., Zürich

09:30 Schweizer Effizienzpolitik nach Fukushima Daniel Büchel, BFE, Bern

09:50 Erneuern – aber richtig!

10:10 Kaffeepause

Sonja Studer, Swissmem, Zürich

10:30

Normen und Chancen Moderator: Conrad U. Brunner

Gesetzliche Anforderungen an elektrische

Antriebe

Fabrice Bugnon, BFE, Bern

10:50 Bedeutung von Energieeffizienz und

Managementsystemen

Heinz-Jochen Poremski, BMU Referat

Energieeffizienz, Berlin, Deutschland

Anwendungen Moderator: Conrad U. Brunner

11:10 Bessere Antriebssysteme Rolf Gloor, Gloor Engineering, Sufers

11:30 FU: Potentiale heben, Fallstricke vermeiden Michael Burghardt, Danfoss, Offenbach

Deutschland

11:50 Effizientere Druckluft Jakob Spillmann, KAESER Kompressoren

AG, Regensdorf

12:10 Lunch

Anwendungen Moderator: Roland Brüniger

13:30 Bessere Pumpen Thomas Staubli, HSLU, Luzern

13:50 Effiziente Luftförderung Heinrich Huber, Minergie Agentur Bau und

FHNW, Muttenz

14:10 Bessere Kälte Raymond Burri, Wettstein AG/SVK,

Gümligen

Programm EASY Moderator: Roland Brüniger

14:30 Förderprogramm Easy Rita Werle, S.A.F.E., Zürich

14:50 Mesurages et économies (Französisch)

15:10 Antriebe messen vor Ort

15:30 Kaffeepause

Nicolas Macabrey, Planair, La Sagne

Rolf Tieben, S.A.F.E. Zürich

Tools und Strategien Moderator: Roland Brüniger

15:50 klima:aktiv Energieaudits für Motorsysteme Konstantin Kulterer, Österreichische

Energieagentur, Wien Österreich

16:10 Migros Klima- und Energie strategie 2020 Urs Berger, MGB, Zürich

16:30 Effiziente Lösungen durch Effizienznetzwerke verdoppeln

Eberhard Jochem, ISI Fraunhofer

Gesellschaft, Karlsruhe Deutschland

16:50 Cleantech – Schub für die Industrie Nick Beglinger, swisscleantech, Schweiz

Podiumsdiskussion Moderator: Conrad U. Brunner

17:10 Podiumsdiskussion

18:00 Apéro im Zentrum Glockenhaus

4

Delaney

Dereyne

Doppelbauer

Eberle

Eckert

Egger

Ehrismann

Eichenberger

Eiger

Ennenbach

Erismann

Fabri

Falkner

Brüniger

Brunner

Büchel

Bugnon

Burghardt

Burri

Chausovsky

Christensen

Chun

Colotti de Almeida de Ruvo

Defreyne

Fischer

Flurschütz

Frei

Frey

G. Martins

Bertocchi

Betschmann

Bieri

Blauenstein

Bonn

Bösch

Bosga

Boteler

Brägger

Brennan

Broger

Bruder

Name

Aarniovuori

Albig

Algoet

Altindag

Angers

Baghurst

Bailly

Beglinger

Berge

Berger

Berger

Motor Summit 2012

Participants

Danilo

Oskar

Hans

Andrin

Peter

Volkmar

Sjoerd

Rob

Stefan

Terry

Hans-Peter

Markus

First name

Lassi

Jürgen

Elewijn

Sinan

Pierre

Andrew

Estelle

Nick

Gerhard

Silvia

Urs

Dan

Steve

Martin

Armin

Christian

Otto

Marcus

Willy

Edmond

Frank

Manfred

Giuseppe

Hugh

Roland

Conrad U.

Daniel

Fabrice

Michael

Raymond

Alex

Morten

Yon-Do

Alberto

Anibal T.

Pierre

Pieter

R. Brüniger AG

S.A.F.E.

BFE

BFE

Danfoss

Wettstein Kältetechnik

IMS Research

Grundfos

KERI

ZHAW

University of Coimbra

IEC

Howest

Regal Beloit

Howest

KIT

EnAW

Control Techniques

ATB

Control Techniques

EE AG Hinwil

IWB

Sulzer

IBA

University of L'Aquila

Atkins

Wolfgang

Heiko

Marcel

Felix

Rockwell Automation

KSB

W. Frei

BFE

Carlos Eduardo WEG

Institution E-mail

Lappeenranta University lassi.aarniovuori@lut.fi

Ziehl-Abegg

Howest juergen.albig@ziehl-abegg.com

elewijn.algoet@howest.be

Gamak

Hydro Quebec

CalTest

EDF saltindag@gamak.com

angers.pierre@lte.ireq.ca

abaghurst@bigpond.com

estelle.bailly@edf.fr

swisscleantech

KSB

S.A.F.E.

Migros nick.beglinger@swisscleantech.ch

gerhard.berge@ksb.com

sjberger@bluewin.ch

urs.berger@mgb.ch

Swiss Coaching

Ziehl-Abegg

Bieri Motoren

ABB

Sulzer

Essenzis

ABB

Nidec

Stadtwerk Winterthur

NRCan ewz

Control Techniques dbertocchi@bluewin.ch

Oskar.betschmann@ziehl-abegg.ch

bieri.motoren@bluewin.ch

andrin.blauenstein@ch.abb.com

peter.bonn@sulzer.com

volkmar.boesch@essenzis.de

sjoerd.bosga@se.abb.com

rob.boteler@nidec-motor.com

stefan.braegger@win.ch

tbrennan@nrcan.gc.ca

hans-peter.broger@ewz.ch

markus.bruder@emerson.com

roland.brueniger@r-brueniger-ag.ch

cub@cub.ch

daniel.buechel@bfe.admin.ch

fabrice.bugnon@bfe.admin.ch

Michael.Burghardt@danfoss.com

bu@wwag.ch

alex.chausovsky@ihs.com

mochristensen@grundfos.com

ydchun@keri.re.kr

alberto.colotti@zhaw.ch

adealmeida@isr.uc.pt

Pro@iec.ch

pieter.defreyne@howest.be

dan.delaney@regalbeloit.com

steve.dereyne@howest.be

martin.doppelbauer@kit.edu

armin.eberle@enaw.ch

christian.eckert@emerson.com

otto.egger@at.atb-motors.com

marcus.ehrismann@emerson.com

w.eichenberger@eeaghinwil.ch

edmond.eiger@iwb.ch

frank.ennenbach@sulzer.com

manfred.erismann@ibaarau.ch

giuseppe.fabri@univaq.it

hugh.falkner@atkinsglobal.com

wfischer@ra.rockwell.com

heiko.flurschuetz@ksb.com

marcel.frei@wfreiag.ch

felix.frey@bfe.admin.ch

carlosm@weg.net

USA

Belgium

Germany

Switzerland

Switzerland

Austria

Switzerland

Switzerland

Switzerland

Germany

Switzerland

Italy

UK

Switzerland

Switzerland

Switzerland

Switzerland

Germany

Switzerland

USA

Denmark

South Korea

Switzerland

Portugal

Switzerland

Belgium

Switzerland

Switzerland

Switzerland

Switzerland

Brazil

Switzerland

Switzerland

Switzerland

Switzerland

Germany

Germany

Sweden

USA

Switzerland

Canada

Switzerland

Switzerland

Country

Finland

Germany

Belgium

Turkey

Canada

Australia

France

Switzerland

Germany

Switzerland

Switzerland

5

Krückel

Kulterer

Kummer

Langenegger

Lassal

Leumann

Li

Liberto

Lindegger

Liu

Lockwood

Loeliger

Losch

Jochem

Kammermann

Kang

Keller

Kern

Kim

Kindlimann

Kleissler

Kohno

Kolb

Könen

Koo

Kriese

Macabrey

Mauchle

Meyer

Meyer

Mieslinger

Haller

Hansen

Hartmeier

Hillinger

Hofstetter

Hoyt

Hu

Hubacher

Huber

Hubler

Hüsser

Iyama

Jensen

Name

Geuken

Gino

Gloor

First name

Jörg

Michael

Rolf

Golomb Joachim

Gonzalez Alvarez Marcos

Grab

Graf

Roland

Andreas

Gyger

Hagemann

Hallberg

Peter

Björn

Anders

Michael

Robert Bork

Werner

Robert

Tobias

William

Bo

Christoph

Heinrich

Roland

Daniel

Sanaee

Rasmus O.

Jan

Konstantin

Michael

Fritz

Said

Christof

Xiuying

Sandro

Markus

Wenqiang

Geoff

Peter

Wolfgang

Eberhard

Stefan

Byung-Guk

Christoph K.

Rolf

Dong-Jun

Thomas

Rolf

Satoshi

Bernhard

Michael

Dae-Hyun

Michael

Nicolas

Peter

Andreas

Bea

Christian

Motor Summit 2012

Participants

Institution

ATB

AuCom Electronics

Gloor Engineering

ABB

European Commission

Abicht

Control Techniques

E-mail joerg.geuken@de.atb-motors.com

m.gino@aucom.com

gloor@energie.ch

joachim.golomb@ch.abb.com

r.grab@abicht.ch

andreas.graf@emerson.com

Country

Germany

New Zealand

Switzerland

Switzerland marcos.gonzalez-alvarez@ec.europa.eu Spain

Switzerland

Switzerland

Biral

SEW p.gyger@biral.ch

bjoern.hagemann@sew-eurodrive.de

Switzerland

Germany

Swedish Energy Agency anders.hallberg@energimyndigheten.se Sweden

ABB

Grundfos

Rieter

Rockwell Automation

E2 concept

NEMA

Top10 China

Haag Antriebstechnik

FHNW

ABB

Zitt

Lawrence Berkeley Lab

Grundfos michael.haller@ch.abb.com

rbborkhansen@grundfos.com

werner.hartmeier@rieter.com

rhillinger@ra.rockwell.com

tobias.hofstetter@e2concept.ch

bill.hoyt@nema.org

hu.bo@top10.cn

hubacher@haag-antriebstechnik.ch

heinrich.huber@fhnw.ch

roland.hubler@ch.abb.com

d.huesser@zitt.ch

ssiyama@lbl.gov

roverbyjensen@grundfos.dk

Switzerland

Denmark

Switzerland

Switzerland

Switzerland

USA

China P.R.

Switzerland

Switzerland

Switzerland

Switzerland

USA

Denmark

Fraunhofer-Institut ISI

HTW Chur

KTL

Aveniture

EBM

KERI

Holcim

Gebrüder Meier

Orientalmotor

Antriebe Rüti

KSB

KERI

Lenze ejo@isi.fhg.de

stefan.kammermann@htwchur.ch

bgkang@ktl.re.kr

chk@aveniture.com

r.kern@ebm.ch

djkim@keri.re.kr

thomas.kindlimann@holcim.com

rolf.kleissler@gebrueder-meier.ch

kohno@orientalmotor.de

bernhard.kolb@antriebe.ch

michael.koenen@ksb.com

dh371@keri.re.kr

kriese@lenze.de

ABB jan.krueckel@ch.abb.com

Switzerland

Austrian Energy Agency konstantin.kulterer@energyagency.at

Austria

Küffer Elektro-Technik

Bühler michael.kummer@ketag.ch

fritz.langenegger@buhlergroup.com

Switzerland

Switzerland

Rockwell Automation

Leumann & Uhlmann

SEARI

Rockwell Automation slassal@ra.rockwell.com

christof.leumann@leumann.ch

lixy@seari.com.cn

sliberto@ra.rockwell.com

Switzerland

Switzerland

China P.R.

Switzerland

Hochschule Luzern

MIIT ebm-papst

InterDrive

Pfeiffer Vacuum markus.lindegger@hslu.ch

liuwq@miit.gov.cn

geoff.lockwood@uk.ebmpapst.com

peter.loeliger@interdrive.ch

wolfgang.losch@pfeiffer-vacuum.de

Switzerland

China P.R.

UK

Switzerland

Germany

Planair nicolas.macabrey@planair.ch

Schnyder Ingenieure AG peter.mauchle@sing.ch

Rockwell Automation

S.A.F.E.

Danfoss ameyer3@ra.rockwell.com

bea.meyer@cub.ch

christian.mieslinger@danfoss.com

Germany

Switzerland

South Korea

Germany

Switzerland

South Korea

Switzerland

Switzerland

Germany

Switzerland

Germany

South Korea

Germany

Switzerland

Switzerland

Switzerland

Switzerland

Germany

6

Ochsner

Odermatt

Petro

Poremski

Poulsen

Protas

Rath

Rietvelt

Ris

Röllin

Rozite

Sadouk

Schafer

Name

Mirata

Moebus

Mori

First name

Murat

Sandra

Aldo

Moser Michael

Moura Guedes Rui

Muller

Müller

Frédéric

Ernst A.

Nielsen

Nipkow

Nording

Sandie B.

Jürg

Stefan

Marcel

Daniel

John

Heinz-Jochen

Preben

Erich

Ursula

Michael

Daniel

Peter

Vida

Abder

Gabriel

Steinmann

Steins

Strebel

Studer

Studer

Suranyi

Takeshi

Tammi

Teepe

Theiler

Tieben

Tolvanen

Tsai

Schneeberger

Schuch

Schultheiss

Sigloch

Sivitos

Sommer

Sommer

Spillmann

Staub

Staubli

Staudacher

Steinbauer

Steinemann

Väänänen Hannu van Werkhoven Maarten

Varga

Verdegaal

Vogelsang

Márton

Joke

Christian

Werner

Dieter

Martin

Uwe

Stamatis

Peter

Robin

Jakob

Karl

Thomas

Christian

Alice

Urs

Walter

Dieter

Roger

Heinz

Sonja

Andreas

Obata

Ari

Markus

Walter

Rolf

Jukka

Hsiu An

Motor Summit 2012

Participants

Institution

IIP

HSR - WERZ

Gebrüder Meier

BFE

WEG

Leroy-Somer

InfraWatt

E-mail murat.mirata@iipnetwork.org

sandra.moebus@hsr.ch

aldo.mori@gebrueder-meier.ch

michael.moser@bfe.admin.ch

mguedes@weg.net

Frederic.MULLER@Emerson.com

mueller.eam@bluewin.ch

Country

Sweden

Switzerland

Switzerland

Switzerland

Portugal

Switzerland

Switzerland

DTI

S.A.F.E.

sandie.nielsen@teknologisk.dk

juerg.nipkow@arena-energie.ch

Denmark

Switzerland

Swedish Energy Agency stefan.nording@energimyndigheten.se Sweden

IBA

Synthes Gmbh

NovaTorque

BMU Deutschland

Grundfos

Watt Drive

Consiste

Yokogawa

Schibli

Volta

IEA

Lafert

Groupe E marcel.ochsner@ibaarau.ch

odermatt.daniel@synthes.com

j.petro@novatorque.com

USA heinz-jochen.poremski@bmu.bund.de

Germany prebenpoulsen@grundfos.com

protas.erich@wattdrive.com

rath-db@consiste.de

michael.rietvelt@nl.yokogawa.com

daniel.ris@schibli-ag-bellach.ch

volta@volta.ch

vida.rozite@iea.org

abder.sadouk@lafert.com

gabriel.schafer@groupe-e.ch

Switzerland

Switzerland

Denmark

Austria

Germany

The Netherlands

Switzerland

Switzerland

France

UK

Switzerland

7

Wyss

Yen

Yen

You

Zhao

Zhao

Züst

Name

Vontavon

Vonwyl

Wang

Wehrli

Wenger

Werle

Wetter

Wezenberg

Wilde

Wolfisberg

First name

Philipp

Marcel

Michelle

Ferdinand

Ronald

Rita

Roland

Gerhardus

Kevin

Erich

Sven

Hung-Cheng

Sheng-Chan

Yong

David

Yuejin

Rainer

Motor Summit 2012

Participants

Institution

Credimex

Belimo

ICA

Hidrostal

ABB

S.A.F.E.

EPFL

ATB

SIG

Antriebe Rüti

Staveb

ITRI

MIRDC

SINA

ICA

CNIS

Züst Engineering

E-mail philipp.vontavon@credimex.ch

marcel.vonwyl@belimo.ch

michelle.wang@copperalliance.asia

ferdi.wehrli@hidrostal.ch

ronald.wenger@ch.abb.com

rita.werle@cub.ch

roland.wetter@epfl.ch

hans.wezenberg@nl.atb-motors.com

kevin.wilde@sig-ge.ch

erich.wolfisberg@antriebe.ch

swyss@staveb.ch

brianyen@itri.org.tw

cokelyan@mail.mirdc.org.tw

youyong1968@sina.com

davidzhao@copper.org.cn

zhaoyj@cnis.gov.cn

rainer.zuest@zuestengineering.ch

Country

Switzerland

Switzerland

China P.R.

Switzerland

Switzerland

Switzerland

Switzerland

Switzerland

Switzerland

Switzerland

Switzerland

Taiwan

Taiwan

China P.R.

China P.R.

China P.R.

Switzerland

8

9

4 December 2012

EMSA Workshops

Motor Summit 2012 Zurich, Switzerland

Road Map to a consistent motor policy

Konstantin Kulterer

Austrian Energy Agency

Mariahilfer Str. 136 e-mail Konstantin.kulterer@energyagency.at

Recommendations so far

A good electric motor systems policy scheme includes a combination of three major instruments:

1.

2.

National mandatory Minimum Energy Performance Standards for motors and motor systems

(pumps, fans, compressors). MEPS should be introduced based on international methods of test with a specified timeline and the minimum requirements progressively tightened. Regular reviews of MEPS levels are necessary to keep pace with technological development. Compliance with MEPS needs to be monitored, verified and – in the case of non-compliance - sanctioned.

Information, training and capacity building:

•

Implement energy management (top-down) and energy audit (bottom-up) schemes with focus on motor systems, efficiency-oriented planning process for new and existing installations, yearly monitoring of electricity consumption per production unit and value, efficiency target setting based on benchmarking of efficient technologies

(pumps, fans, compressors). The implementation of such schemes can be enhanced by national policies making them either mandatory or voluntary (in exchange for certain benefits).

•

Training of experts. Produce guides and tools (e.g. EMSA’s Motor Systems Tool, decision making tools) for on-site analysis and testing, life cycle cost assessment, investment planning and realization for improved motor systems aimed at installers, planners and maintenance engineers.

3. Financial incentives. Investments in improving old, inefficient, oversized industrial installations are hindered because of reluctance to intervene in the production process, fear of new, unproven technology and the considerable efforts (both in terms of costs and time) for assessing savings potentials of complex motor systems. Financial incentives can help to overcome these barriers and also to direct the attention of industrial plant managers to often untapped efficiency potentials in motor systems.

All instruments need to be embedded coherently into national and international energy policy frameworks.

EMSA Workplan

EMSA will design and propose a global roadmap for exploiting efficiency potentials - consisting of mandatory, voluntary and financial measures as well as procedures for monitoring and compliance.

This work will benefit of several sources of information: current research conducted by EMSA members, especially the Motor Policy Guide Part I Review of existing policies and the work done for the

10

Motor Summit 2012, Zurich, Switzerland

IEA by IEA 4E members (Brunner, Waide 2011, Holt, Falkner, 2011); Information generated in the

Tasks Building SEAD EMSA bridge and International Standardization; continued monitoring of policy developments in key regions (EU, China, India, Japan, Australia, USA) and direct experience in national motor policy programmes in Austria, USA and Switzerland;

The work will be structured in three steps o First part will be the definition of efficiency motor system policy elements (e.g. MEPS, Labelling, and so on), and an overview table which countries (as examples) have already implemented these policies. In addition a product life cycle model (e.g. policies on motor level, policies during the installation, use phase, repair and scrapping) will be used to structure the policies and identify gaps where additional policies are needed. This work will be done in discussion and/or workshops for defining those issues. o Second part will be the detailed elaboration of the policy groups or specific policy measures by

EMSA members. o Third part will be the elaboration of detailed policy map integrating all results defining priorities. Those results will be discussed in internationally workshops.

Motor Lifecycle Policy Measures Examples

Motor Manufacturing

Machine Building (OEM)

Entry into market

Standards (inc. labeling) IEC, ISO

MEPS

Product Registration

EU, US, CN, AU

AU, US, CN

Compliance (Monitoring, Verification and Enforcement)

Testing

Others (International Initiatives, incl. contests)

Information: Guidelines for planning, LCC, Databases,

Awareness raising

AU, US, EU

AU, CN,US

G8, IEA, SEAD,

EMSA

US, AT, CH, SE

Motor /Equipment purchase

Installation

Use

End of Life

Financial Incentives

Energy Management, Energy

Auditing, Saving Calculation

CH, US, AT, UK, CN

NL, AT, SE, IEA, Dk,

US

Replacement, Motor Rewinding Brazil, US, CN

Table 1 Policy Instruments to be elaborated in the Roadmap, EMSA

11

Motor Summit 2012 Zurich, Switzerland

Industrial Motors – A Global Market Update

Alex Chausovsky

IMS Research (now part of IHS)

3301 Northland Drive, Suite 400 Austin, TX 78731 alex.chausovsky@ihs.com

Industrial Markets Steadily Shifting to Higher Efficiency Motors

After bouncing back from the global economic recession with two years of healthy growth, the low voltage integral horsepower motors market reached a value of $15 billion in 2011, with nearly 50 million motors shipped during the year. Although the market’s performance slowed notably in 2012 due to the weak global economic environment, with unit growth substantially lagging that of previous years, a continuing shift towards more efficient and more expensive motors continues to provide plenty of fuel for current and future revenue growth.

In 2010, IE1 (Standard Efficiency) motors accounted for approximately 55% of the market’s revenues.

These products were mainly sold in the European, Asian and Latin American markets. IE2 (High Efficiency) motors represented about 31% of market revenues during the year, with the main market for these machines being in North America. IE3 (Premium Efficiency) motors accounted for about 3% of global revenues, while motors meeting the expected IE4 efficiency requirements represented approximately 1% of the total market revenues. Motors that fall outside any MEPS accounted for another 6% of market revenues during the year, while DC motors comprised the remaining 4%.

The efficiency breakdown of the low voltage motors market is expected to look very different by 2015, with IE1 motors comprising less than 10% of total revenues, while the IE2 and IE3 motors are expected to make up the majority of the market with respective shares of 59% and 20% (Fig 1). Although sales of motors that utilize rare earth-based permanent magnets are expected to grow faster than the overall market, cost and supply concerns are expected to persist, and these motors are still expected to account for less than 5% of the market by 2015.

Figure 1: The World Market for Low Voltage Motors by Efficiency Class, source IMS Research

12

Motor Summit 2012, Zurich, Switzerland

One of the biggest developments in the motor efficiency landscape during 2012 has been the recent enactment of new MEPS (Minimum Efficiency Performance Standards) for low voltage motors in China. As of September of this year, the Chinese government is requiring that most of the industrial motors sold in the country have at least an IE2 efficiency rating.

China is by far the largest individual country market for low voltage motors, accounting for an estimated 21.5% of revenues and 29% of units in 2010. Growth of the Chinese market has been remarkable over the past few years, and while it is expected to slow substantially in the future, it is still projected to outperform the global market over the long term. This bodes well for the replacement of a vast number of low efficiency motors that comprise the majority of the Chinese motor install base.

In addition to the Chinese market, ongoing implementation of motor MEPS requiring the IE2 efficiency level in the Eurozone will also contribute substantially to the market shift from IE1 to IE2 machines.

The EU member countries accounted for approximately 23.1% of total market revenues in 2011, a slightly higher percentage of the global market as that comprised by China.

In addition to the requirement for IE2 machines, the EU will further raise the MEPS to IE3 in 2015 (or alternatively require users to implement variable speed drives with their existing IE2 machines), starting with motors rated above 7.5kW, a segment of the market that represented about 5% of total units in 2011. The biggest impact, however, will occur in 2017, when motors below 7.5kW will also have to meet these requirements.

China

21.5%

2010 Low Voltage Motors Market

Regional Breakdown ($M)

EU

23.1%

Other

26.9%

South America

6.2%

North America

22.3%

13

Motor Summit 2012 Zurich, Switzerland

Policies to stimulate the uptake of efficient motor systems – the role of energy management programmes

Vida Rozite

International Energy Agency

9, rue del la Fédération, Paris vida.rozite@iea.org

Industrial energy use

Industrial energy use accounts for roughly one-third of global final energy demand. Industrial energy consumption is projected to increase in line with growing demand for industrial products. There is significant potential to decrease energy consumption in this sector; however, opportunities to improve energy efficiency are still under-exploited. There are strong barriers to the implementation of costeffective energy efficiency measures, e.g., low priority and lack of interest from top management, lack of information and know-how, planning horizons, inadequate methods to calculate costs and benefits, and perceived risks including the perception that focus on energy will distract from core business processes.There is a strong case for government intervention to address barriers and create incentives for industries, as well as to ensure that enabling and supporting systems are in place.

Electric motor driven systems

Industry accounts more than 60% of global electric motor driven system electricity consumption.

Electric motor systems consume about 70% of all electricity in the industrial sector and are widely used in all industrial applications to power; fans, pumps, compressors and mechanical movement applications such as conveyors and rollers. The adoption of more efficient electric motors leads to savings of a few percentage points compared to standard motor technology but much larger savings in the region of 20 – 40% compared to conventional solutions arise from optimising motor systems within the process

1 . In terms of improving the efficiency of motor systems, specific barriers include lack of

capacity and knowledge on motor system optimisation both within companies and within service provision companies, limited awareness among purchasers, obstacles created by organisational structure, hurdle rates for investments and focus on initial costs rather than life-cycle costs.

Towards efficient motor systems through energy management programmes

Single policy instruments will not guarantee progress towards more efficient motor systems. Effectively stimulating the uptake of energy efficient motor systems requires ambitious market transformation packages. Such packages should include minimum energy performance requirements for motors, labeling schemes, and energy performance test procedures for motors and components. However, to capture energy savings potentials linked with improving systems, these policies need to be carried out in combination with supporting policy measures such as energy management programmes.

Systematic energy management is one of the most effective approaches to improve energy efficiency in industries, because it equips companies with practices and procedures to continuously make improvements and capture new opportunities. Government energy management programmes and associated supporting measures and drivers have been shown to effectively address many of the barriers to energy efficiency and stimulate energy management in industry

. Effective energy management programmes are not stand-alone requirements for companies to utilise an energy management system. Rather they consist of a combination of elements that establish requirements, provide a support structure and incentives (see figure 1). Key success factors include ensuring that programmes are an integral part of broader policy frameworks and adapted to the specific needs of industry, establishing on-going dialogue with industry and other stakeholders.

1 Wade, P. and C. Brunner (2011), Energy-Efficiency Policy Opportunities for Electric Motor-Driven Systems.

International Energy Agency. Energy Efficiency Series. Working Paper. IEA/OECD, Paris.

2 IEA/IIP (2012), Energy Management Programmes for Industry – Gaining through saving, IEA/OECD, Paris.

14

Motor Summit 2012, Zurich, Switzerland

Figure 1 Elements of energy management programmes

Source: Reinaud, Goldberg, Rozite (2012) in IEA/IIP (2012), Energy Management Programmes for Industry – Gaining through saving, IEA/OECD, Paris.

Energy management programmes may stimulate the uptake of more efficient motor systems by improving industrial awareness of energy use, building capacity to identify savings opportunities including through systems optimisation and establishing routines and procedures for enabling investments in energy efficiency. However, to ensure that energy management programmes effectively contribute to market transformation, how to effectively stimulate the uptake of more efficient motor systems needs to be considered in the planning and design stage. Specific elements that could be included in energy management programmes include: dedicated awareness raising; training for company engineers, system designers, motor maintenance and service personnel; tools and guidance; provision of technical expertise and consultations; mandated or subsidised audits targeting motor systems; requirements to develop specific energy management plans for motor systems; and incentives or requirements for implementation.

Benefits of integrated programmes

While such supporting elements could be provided as stand-alone measures or instruments, there are clear benefits of integrating these measures in a comprehensive energy management programme linked with energy management systems that establish a framework for sustained focus on energy use and continuous energy efficiency improvements. Optimising motor systems is not a once-off activity, continual monitoring and adjustments are needed as production or processes change. Furthermore, motor system efficiency is dependent on operation and maintenance, if routines are not in place performance may be impacted by staff changes. Finally, companies need to focus on their core business and have limited time and resources to spend on improving energy efficiency. Dealing with numerous disparate short-term policy measures can be time consuming both for programme administrators and for industry. Integrated well-designed long-term programmes will help build up the capacity and skills needed for sustained progress towards efficient motor systems.

15

Motor Summit 2012 Zurich, Switzerland

Efficiency Practices for Industry

Murat Mirata

Institute for Industrial Productivity murat.mirata@iipnetwork.org

Overview of IIP

The Institute for Industrial Productivity (IIP) is an independent non-profit organization dedicated to increasing industrial energy productivity by promoting the efficient use of energy in selected energyintensive industrial sectors. Initially focusing on China, India and the US and on energy intensive sectors – like iron and steel, cement, and chemicals – IIP gives governments and industries a global perspective on effective industrial energy efficiency options and works at national and local levels offering integrated services that include advice on technology and energy management systems, policy support, and options for financing industrial energy efficiency measures.

IIP works to accelerate introduction of energy efficiency measures by following approaches:

• Sharing best practices

• Providing access to a network of international experts from diverse fields

• Developing original research, analysis and databases

• Working directly with policy and program designers and implementers to promote the strengthening of government policy to drive widespread deployment of energy efficiency

IIP was established in 2010 and is funded by the ClimateWorks foundation, serving as its Best Practice Network partner for the industrial sector.

Selected Highlights of IIP’s Regional and Global Work

Examples of IIPs global and regional accomplishments in 2012, achieved in partnership with key international, national and local organizations, are summarized below:

Geographic Foci

Global

China

Example Achievements in 2012

• Development of best practice databases on industrial energy efficiency (IEE) policies and programs, technologies and measures, financing approaches and supply chain initiatives;

• Research on policy packages, energy efficiency support frameworks, and energy management programs in different countries;

• Contributing to the efforts to develop a new Public Private Partnership to create a new market for industrial energy efficiency services through the banking system;

• Supporting the development and implementation of energy management program pilots in Shanxi and

Shandong provinces;

• Provision of tools and resources to local industry to help implement effective energy management systems (EnMS) and energy systems optimization under top 10,000 program, including the establishment of expert groups, commissioning of best practice guidelines and case studies, and development of implementation tools for key industrial sectors.

India

• Leading the efforts to create a pathway for increased use of alternative fuels and materials in the cement sector;

• Development and diffusion of Assessment to Action (A2A) pre-energy pre-audit tool for ammonia industry;

• Working with SME clusters on supply-chain greening, development of best practice guides, and technology saturation.

• Supporting policy implementation and business investments in industrial CHP;

• Development of decision-making tools and training materials on energy management practices;

• Establishment of working groups for low-temperature waste heat recovery projects.

United States

Table 1: Selected Examples of IIP’s Achievements in 2012.

16

Motor Summit 2012, Zurich, Switzerland

Industrial Energy Efficiency Databases

In order to support government and industry decisions, IIP continually scans best practices in technology, policy, programs, financing and supply chains and compiles relevant information in a package of publicly available and free Industrial Efficiency Databases. The Industrial Efficiency Policy Database (IEPD) provides information on industrial energy efficiency and greenhouse gas mitigation polices across countries, together with a layered analysis connecting various policies, measures and policy implementation tools. This structure helps users to understand the mix and relationships in a total policy package that can be applied within and across various countries. The Industrial Efficiency

Technology Database (IETD) delivers rich and relevant information about the latest and best available technologies, tools and energy management systems to facilitate the accelerated implementation of energy efficient and low-carbon technologies and practices in industry. Currently the IETD provides technology/measure descriptions, performance and cost information and additional resources for iron and steel, cement, and pulp and paper industries and as well as motor systems as a cross cutting area.

Future Ambitions and Collaboration

Opportunities

At the global scale, one of IIP’s ambitions is to:

• expand the scope of the IETD by adding new sectors (e.g. chemicals, glass) and crosssectoral areas (steam system, CHP, lighting).

• enhancing the coverage, quality and accessibility of information provided.

IIP would like to develop additional partnerships with international and national organizations as well as with relevant experts and expert networks – especially for motor systems, who can share, for example, more up-to-date, context- and country- specific performance cost data. IIP is also seeking to collect information on case studies, tools, methodologies and additional resources that it could post on its freely accessible database. We are hoping that the 4 th Motor Summit will serve as a fertile platform to identify new partnership opportunities and to plant the seeds of their development.

Furthermore, IIP is highly interested to learn more about on-going and planned initiatives – in particular in or for China, India and the US – of other parties represented at the Summit and explore additional collaboration opportunities with those initiatives that are aligned with IIP’s objectives and country focus and to which IIP’s existing competences and networks can be of value.

17

Motor Summit 2012 Zurich, Switzerland

Power Supplies for Motor Testing and Measurements

Andrew H Baghurst

CalTest

PO Box 546, Port Elliot, South Australia 5212 abaghurst@bigpond.com

Introduction

Good, reproducible measurements on rotating machines are dependent on a high quality power supply, the characteristics of which are specified in IEC 60034-1. Such power supplies are required to produce variable, closely balanced, low total harmonic distortion voltages with good regulation and high frequency stability. There are many ways of producing such supplies, and the following provides an overview of alternative supply types, including modern techniques which make use of electronic converter-type equipment.

Mains derived supplies

The simplest supplies for motor testing and measurements are those derived directly from the supply mains, with voltage variation achieved using either a continuously variable auto-transformer or an

‘induction regulator’, the latter constructed in a similar fashion to a wound-rotor induction machine, but with stator and rotor windings interconnected, with output voltage adjusted by varying the relative angular positions of rotor and stator. Because such adjustment requires less than a single turn (depending on the number of poles in the regulator) slip-rings are unnecessary, and may be replaced by flexible cables.

Both of the above supply methods can benefit from additional ‘fine’ adjustment facilities which may take the form of a second variable auto transformer feeding the primary windings of auxiliary ‘buckboost’ transformers, which may be arranged either to inject voltages over a fixed absolute range, or a fixed percentage of the output from the main (‘coarse’) voltage source.

Such supplies have the disadvantage, however, of being subject to network frequency variations, over which a laboratory has no control, and short-term voltage fluctuations, depending on load conditions in other parts of the network from which the supply is derived.

Motor-generator systems

Motor-alternator systems offer many advantages over mains-derived supplies: If a variable speed drive system is coupled to an alternator from which a testing supply is derived, frequency can be adjusted and held with much greater accuracy and stability than can be obtained directly from the mains supply: An essentially open loop speed controller can easily achieve frequency stability of better than

0.1%. and closed-loop prime-mover speed control, using shaft mounted encoder feedback can achieve stability which is at least an order of magnitude better again (0.01%). Further, voltage may be adjusted via alternator excitation (using a closed loop controller or ‘AVR’), and both voltage balance and total harmonic distortion can be very good.

A motor-generator system has a number of additional, but less obvious advantages: If the ‘primemover’ is fed from a VFD system, the variable frequency which is then available from the alternator may be used not only as a very effective means of starting a motor under test, but also as a means of decelerating and stopping such a test motor, within the time periods specified in the relevant standard

18

Motor Summit 2012, Zurich, Switzerland

(IEC 60034-1, Table 5), even if the motor under test is not coupled to a (mechanical) load of any kind, as in a no-load test.

A disadvantage of the conventional ‘brushless’ alternator excitation system in common use, however, is that full excitation of the rotor of a main alternator is not possible at M-G set shaft speeds which are significantly lower than the rated value. This problem may be overcome by fitting slip-rings to the rotor of the main alternator, and bypassing the exciter. In this case, full rotor excitation (from an external

DC supply) is possible even with the alternator at stand-still. A motor under test may then be started with the supply alternator rotor fully excited and the speed of its prime-mover gradually increased from zero to the value which provides the correct supply frequency to the test motor (usually 50 or 60 Hz).

Note that under these conditions, the alternator produces an output with an essentially constant voltage to frequency (V/F) ratio, as required. Braking of a test motor is achieved by simply reducing the prime mover speed, in which case the kinetic energy of both machine sets may be ‘dumped’ into a suitable resistive braking system associated with the DC link in the converter supplying the primemover.

Note also that the testing supply motor-generator set may also contain a third machine which can accept electrical power produced by the machine which is used to load the motor under test, thus ‘recycling’ the main testing power, in which case the prime-mover is required only to supply the losses in the two rotating systems. One example of such a system would be the incorporation of a DC shunt machine into the supply M-G set, the latter then electrically connected to a similar (DC) machine which is used to load the test motor, in the well-known ‘Ward-Leonard’ configuration.

A final advantage of the M-G set as a power supply source is the availability, from the shaft encoder which forms part of the feedback speed control system, of a pulse train against which the frequency of a signal derived from a similar encoder connected to the test motor may be compared, for making precise measurements of slip in an induction machine under test.

Converter-derived power supplies

IEC TC2 Working Group 28 has recently produced a first draft edition of IEC TS 60034-2-3 (Rotating electrical machines – Part 2-3: Specific test methods for determining losses and efficiency of converter-fed AC induction motors). The essence of that specification is a method by which the losses incurred by a given motor operating on a ‘converter’ supply may be compared with the losses associated with operation on an essentially sinusoidal voltage supply. (Note that the converter has standardised ‘reference’ characteristics which are common to all such tests, but which are not necessarily those of any given commercially available converter).

These considerations have given rise to the idea that it may be possible to develop and to describe, in the above Technical Specification, a ‘sine-filter’ similar to those which are currently available, which would effectively ‘demodulate’ the ‘raw’ PWM supply which is available from the ‘reference’ and other commercially available converters.

Commercially available ‘sine filters’ usually employ one single-stage L-C filter network per phase, and even such a simple device produces an output voltage waveform with relatively low total harmonic distortion. Cascading two such filters, with perhaps the addition of ‘traps’, carefully tuned to the ‘carrier’ frequency could provide an excellent ‘sinusoidal’ power source, with the information sought by TS

60034-2-3 obtained simply by switching that filter in and out of circuit.

The above suggests that a commercial converter, equipped with a ‘sine filter’, as described above, could make an excellent general motor testing power supply, with very low total harmonic distortion, good voltage balance and exceptionally stable frequency. A second converter, sharing the same DC bus, might control an induction loading machine, returning generated power to that bus, with the supply mains providing losses only, in a system analogous to the M-G system described above.

19

Motor Summit 2012 Zurich, Switzerland

Induction Motor Slip Measurements

Andrew H Baghurst

CalTest

PO Box 546, Port Elliot, South Australia 5212 abaghurst@bigpond.com

Introduction

The ability to regulate induction motor efficiency can only be based on international standards which provide clear, unambiguous procedures for making and processing the appropriate measurements.

Significant progress has been made recently by IEC TC2 Working Group 28 in re-drafting IEC standard 60034-2-1 (Rotating electrical machines – Part 2-1: Standard methods for determining losses and efficiency from tests (excluding machines for traction vehicles)), and the current draft edition now contains an informative Annex (C) on a suggested method for slip measurement, as explained below.

The determination of induction machine slip is very important since induction motor rotor losses are directly proportional to that quantity. Previous standards have not provided information on how slip should be measured, and it was thought worthwhile to develop a measurement technique which is both straight-forward and amenable to automatic data acquisition, as traditional slip measurement methods using, for example, stroboscopic illumination of the shaft of the machine in question, are time-consuming and do not lend themselves to automatic data acquisition.

Slip measurement

The principle of the suggested method is a system in which the frequency of a pulse train, generated by a sequential shaft encoder connected directly to a motor under test, is compared with the frequency of a pulse train derived from a similar encoder (producing the same number of pulses per shaft revolution) driven at a speed whose relationship to the synchronous speed of the motor in question is precisely known.

The principle of the measurement system is demonstrated using two small (0.12 kW) 3-phase motors, both arranged to run from a single-phase supply by the use of phase-shifting capacitors, and with one of those machines modified for synchronous operation. By milling four flat facets on the rotor of one of the (4 pole) machines, saliency has been produced, which generates sufficient reluctance torque to pull the otherwise induction-type machine into synchronism with the electrical supply.

Both machines have been fitted with a hollow shaft sequential shaft encoder, and each of the encoders produces 600 pulses per revolution, a figure which not only provides very high resolution (towards two pulses per mechanical degree of shaft rotation), but a display on a suitable frequency counter from which the shaft speed in revolutions per minute is readily determined simply by shifting the decimal point. (E.g. a 4-pole motor running in synchronism with a 50 Hz supply runs at 25 revolutions per second, and the encoder output frequency is thus 25 x 600 = 15000 Hz, from which the true shaft speed, namely 1500 rpm, may be determined simply by shifting the decimal point one place to the left).

Note that if a motor-generator set is used to provide an electrical supply for induction machine tests and measurements, the reference frequency pulse train may be obtained from a shaft encoder driven directly from the main shaft of that machine set.

20

Motor Summit 2012, Zurich, Switzerland

Figure 1 : Salient-pole rotor for the reference frequency generator, made by milling flats facets on the previously smooth cage-rotor.

Note that bars forming the die-cast ‘squirrel cage’ are now clearly visible.

Figure 2 : Schematic circuit diagram showing how the two pulse trains are generated

Slip may be determined by feeding the pulse trains generated by the two shaft encoders to the inputs of a dual-channel digital counter (e.g. Agilent Model 53132A), operating in frequency ratio

mode, and with a gate time set at the same time interval (e.g. 5-10 s) over which all other motor operating parameters are averaged. The counter then displays the induction machine speed as a fraction of synchronous speed, from which slip is readily determined.

Slip information obtained using the technique described above may be transferred directly from the counter to an automatic data logging system using any of the commonly used communication protocols, including GPIB, RS-232, USB etc.

21

22

23

5 December 2012

International Strategy

Motor Summit 2012, Zurich, Switzerland

Efficient electric motors - efficient electric systems

Conrad. U. Brunner

A+B International

Operating Agent of 4E EMSA

Gessnerallee 38a, CH 8001 Zürich cub@cub.ch

Energy-efficient electric motors

Figure 1

The global introduction of more efficient electric motors shows progress. The testing method in the revised IEC 60034-2-1 is load losses P

LL

Energy- efficient electric motors have a name:

IE3 Premium Efficiency (Source: IEC 60034-30) clarified and defined as the

"Preferred Method": Summation of losses with load test, stray

determined from Residual Loss.

Finally IE3-Premium Efficiency electric motors have arrived in the European Market and are also available in Switzerland. They are now clearly defined in the standard IEC 60034-30 for the range of 0.75 - 375 kW. Soon they will have a special label from

IECEE (see Figure 1).

100

95

90

85

80

75

70

65

60

55

50

0.1

Figure 2

1

IE4 - Super Premium

Efficiency 50 Hz

IE3 - Premium

Efficiency 50 Hz

IE2 - High Efficiency

50 Hz

IE1 - Standard

Efficiency 50 Hz

10 100

Output power [kW] log scale

1000

Efficiency classes of 4-pole electric motors with 50 Hz

(Source: Draft IEC 60034-30-1, 2012)

From 2013 the newly revised Efficiency Classification in IEC 60034-

30-1 will also include motors from

0.12 kW to 1000 kW, with 2-, 4-, 6- and 8-poles and will go up to the new efficiency class IE4 Super

Premium Efficiency (see Figure 2).

The classification will also cover new motor technologies as long as they are capable to run online.

Most large motor manufacturers have now a complete range of IE3 motors available. Some of them are already able to deliver motors for pump and fan applications in advanced technologies with Permanent Magnet or Switched Reluctance motors with Super Premium

Efficiency IE4.

From voluntary to mandatory

The market development in the USA, Australia and Canada shows that only minimum energy performance standards (MEPS) can quickly change the market share towards high efficient motors. The efficiency of electric motors needs to be driven by MEPS that require both the industries as a motor user and the industries as a motor manufacturer to agree on a set of mandatory constraints. Only with

MEPS the life cycle cost consideration in industry can be made the economic method of decision making.

Some countries have started to define a target- or reach-standard above the current MEPS that eventually will be the future MEPS. China has included in its revised standard GB 18613 three steps: IE2 mandatory now, IE3 in 2015 and IE4 as reach standard. In the US the discussion of a new IE4 standard has been launched by the Department of Energy and NEMA.

24

Motor Summit 2012, Zurich, Switzerland

Efficiency Levels

3-phase induction motors

Super Premium Efficiency

Premium Efficiency

High Efficiency

Standard Efficiency

30 September 2012, CUB

A+B International

Efficiency Classes

IEC 60034-30-1

Global classes IE-Code

2008; rev. 2013 *

IE4

IE3

IE2

IE1

*) Sizes 0.12 kW - 1000 kW,

50 and 60 Hz, line operated

Testing Standard

IEC 60034-2-1 incl. stray load losses

2007; rev. 2013 **

Preferred Method

Performance Standard

Mandatory MEPS ****

National Policy Goal

Summation of losses with

P

LL load test:

determined from residual loss

Canada

Mexico

USA

Europe*** 2015 / 2017

Australia

Brazil

China

Europe

South Korea

New Zealand

Switzerland

Costa Rica

Israel

Taiwan bold means in effect

**) for 3-phase machines,

rated output power < 1 MW

****) Minimum Energy Performance Standard

***) Europe (2015: below 7.5 kW), 2017,

IE3 or IE2 + Variable Speed Drive

The countries with current legal requirements for mandatory MEPS of electric motors are shown in

Figure 3. Europe is currently in the process to move its requirement up from IE2 to IE3 in 2015. It has decided an interesting combination of

"IE2 motors + Variable Frequency

Drive" to be allowed instead of IE3.

This ne combination has led the

European Commission to give a mandate to the European standard makers to also include VFD in the concept of efficiency classification.

Figure 3 List of countries with efficiency classes, testing standards and Minimum Energy

Performance Standards (MEPS) (Source: A+B International, 2012)

From Motor-Check to Systems-Check

An electric motor is never a stand-alone. It is part of a sequence of mechanical and electrical components, built into an entire industrial process line. The European Ecodesign requirements now also include MEPS for the first group of applications like pumps and fans. In many cases industrial machines include an entire production line with hundreds of motors like in paper making or printing.

Energy efficiency means to look at the entire motor system:

• Start with the demand side

by reducing unnecessary loads and operating times, by optimizing the sizes of ducts and pipes, by reducing transported volume of fluids and gases, by carefully deciding on speed, necessary pressure and then to select state of the art pumps, fans, compressors, et cetera.

• Only then the design the supply side

of the system with its mechanical (transmission, gear, brake and clutch) and its electrical components (motor and variable frequency drive) can be a successful application of modern technology.

Motor System Tool (Source: EMSA, www.motorsystems.org) Figure 4

In order to make this decision making process for efficiency easier, EMSA has developed the

Motor

Systems Tool

that can help to find the optimal combination of components more rapidly and to get higher total efficiencies. The introduction of VFDs has added to the complexity of testing the efficiencies of combinations of motors plus VFD. The Technical Specification to test efficiencies of motors driven by variable frequency drives is to be published in 2013 as IEC 60034-2-3. This standard makes the first step towards integral efficiency in the core motor system. The integration of entire electronically driven motor systems will then be defined later in the new IEC 61800-x.

Energy Management

The next level for industry to pursue energy efficiency is a factory wide

Energy Management System

, using the new ISO 50001 as a guideline for monitoring annual energy consumption, regular setting of efficiency targets and implementing improvement plans according to predefined life cycle cost standards. A qualified team with sufficient energy efficiency know-how right in the factory can harvest the efficiency potentials in electric motor systems we have been talking about for a long time. The key to a successful implementation of cost effective energy savings is the training of technical staff for energy efficiency and energy management

and to give this team enough resources inside the factory. With this energy efficiency will become a strategic value for the industry.

25

Motor Summit 2012, Zurich, Switzerland

Federal Department of the

Environment, Transport, Energy and Communications DETEC

Swiss Federal Office of Energy (SFOE)

Keynote address

Walter Steinmann

Swiss Federal Office of Energy SFOE

Mühlestrasse 4, CH-3063 Ittigen

Postal address: CH-3003 Bern contact@bfe.admin.ch www.bfe.admin.ch

Swiss Energy Strategy 2050 − concept, status and next steps

Summary

In 2011 the Federal Council and Parliament decided in favour of a reorientation of Switzerland’s energy policy with the aim of guaranteeing long-term supply security following the decision not to construct any new nuclear power plants. In the context of its new Energy Strategy 2050, the Federal

Council is focusing on energy efficiency, the development of hydropower and the use of new renewable energy, and, where necessary, on electricity production from fossil fuels (combined heat and power plants, gas cogeneration plants) and on electricity imports. It will also be necessary to expand Switzerland’s electricity networks without delay and to intensify energy research.

Detailed information and reports on Energy Strategy 2050 are available from the following website: www.energystrategy2050.ch

.

First package of measures submitted for consultation

In September 2012 the Federal Council submitted a first package of measures for consultation regarding the step-by-step reorganisation of Switzerland’s energy supply. The Federal Council aims to lower the per capita level of energy and electricity consumption, reduce the proportion of fossil energy and substitute nuclear electricity production by promoting energy efficiency and increasing the degree of use of renewable energy. The measures include faster and simpler licensing procedures and the modernisation and expansion of the country’s electricity networks.

A variety of workgroups involving representatives from the cantons and municipalities, the economy, unions, the scientific community and environmental organisations participated in the formulation of the measures, the implementation of which will require a complete revision of the Energy Act and various other amendments to existing legislation. Parliament will be debating the measures in the second half of 2013, and the aim is for these to enter into effect as of 2015.

Energy efficiency forms the core of the new policy. With its Energy Strategy 2050, the Federal Council intends to reduce energy and electricity consumption: the aim is to reduce the average level of energy consumption per person and year by 35 percent by 2035 versus the level recorded in 2000, and to stabilise electricity consumption from 2020 onwards. At the same time, increasing the use of renewable energy will be a priority: the goal is to increase the annual production from hydropower to at least 37,400 gigawatt hours by 2035, while production from other forms of renewable energy is to be increased to 11,940 gigawatt hours within the same timeframe.

In Switzerland, annual expenditure on energy currently amounts to around 31 billion Swiss francs, with electricity accounting for around 9 billion. With the initial package of measures, it will be possible to reduce the consumption of, and expenditure on, fossil energy, as well as imports and dependency on supplies from abroad. In the case of electricity, the costs will increase due to the currently high costs of production from renewable energy sources, investments in the country’s networks and the slightly higher fees per average household. In order to relieve the burden on large-scale consumers, the

Federal Council is proposing to exempt them from these fees.

1

26

Motor Summit 2012, Zurich, Switzerland

Figure 1: New energy mix based on package of measures

TWh

110

100

90

80

70

60

50

40

30

(c) Prognos 2012

20

10 bestehende Wasserkraftwerke bestehende fossile KW neue fossile WKK neue Kernkraftwerke neue Erneuerbare* neue Importe neue Kombikraftwerke

Bruttonachfrage

0

2000 2005 2010 2015 2020 2025 2030 2035 2040 2045 2050

Hydrological year

Figure 2: Composition of electricity supply based on package of measures

Second stage of Energy Strategy 2050

The Federal Council plans to initiate a second stage for the period after 2020 in which Switzerland’s climate and energy policies are to be jointly redefined. Here the aim is to gradually transform the existing system of subsidies into an incentive taxation mechanism. In this connection, the federal administration is currently examining the various options for an ecological tax reform.

27

Motor Summit 2012 Zurich, Switzerland

Ecodesign – Next steps

Marcos González Álvarez

European Commission – Directorate General for Energy

Rue de Mot 24, 1040 Brussels (Belgium) marcos.GONZALEZ-ALVAREZ@ec.europa.eu

Energy efficiency in products general policies

Energy related products are responsible for about 30% of the total energy consumption in the European Union (EU). The setting of minimum requirement and the provision of information to consumers are widely recognised as powerful tools for improving the energy efficiency of products. The legislative framework concerning energy efficiency of products within the EU is based in two Directives:

•

Directive 2009/125/EC on ecodesign of energy related products establishes the framework for defining the rules for setting product specific requirements on energy efficiency and further parameters to products placed on the market or put into service within the European Economic

Area (EEA).

•

Directive 2010/30/EU on energy labelling of energy related products defines the rules for setting requirements regarding standard information to be provided to consumers regarding the energy and other resources use of products.

The use of these tools provides a common regulatory framework in all Member States, ensuring the free movement of goods in the internal market. It has been demonstrated that Ecodesing and Energy

Labelling measures achieve a big impact on the market while at the same time keeping costs low and not creating excessive administrative burden neither to industry nor to national administrations.

The process for adopting implementing measures under these Directives is a well-defined process where stakeholders have the right to participate and where Member States provide their input at different stages.

The measures adopted so far will save 380 TWh per year in 2020. The products groups covered include a wide range of products. During the first phase of the implementation of these policies the products addressed were mainly used in households (lighting, domestic appliances, etc.).The second phase, covered under the Ecodesign Working Plan 2009-2011 included products used mainly in the industrial and tertiary sectors (machine tools, industrial furnaces, etc.). A new Ecodesign Working Plan is under discussion at the moment, it will expand the number of products analysed.

Measures addressing motor driven systems

According to the data gathered during the development of the “Methodology for Ecodesign of Energy

Related Products – MEErP 2011”, in 2007, the electricity consumption in the EU was 2780 TWh, of this electricity consumption 49% was consumed by motor driven systems (pumps, fans, compressors and conveyors), i.e. 1360 TWh.

According to the data gathered during the study, compressors are the main energy consumer among motor driven systems. Pumps fans and conveyors account for about 20% of the total electricity consumption of motor driven systems each.

28

Motor Summit 2012, Zurich, Switzerland

Figure 1 Electricity consumption in Europe by use, MEErP 2011