Zinc coatings for corrosion protection of steel

advertisement

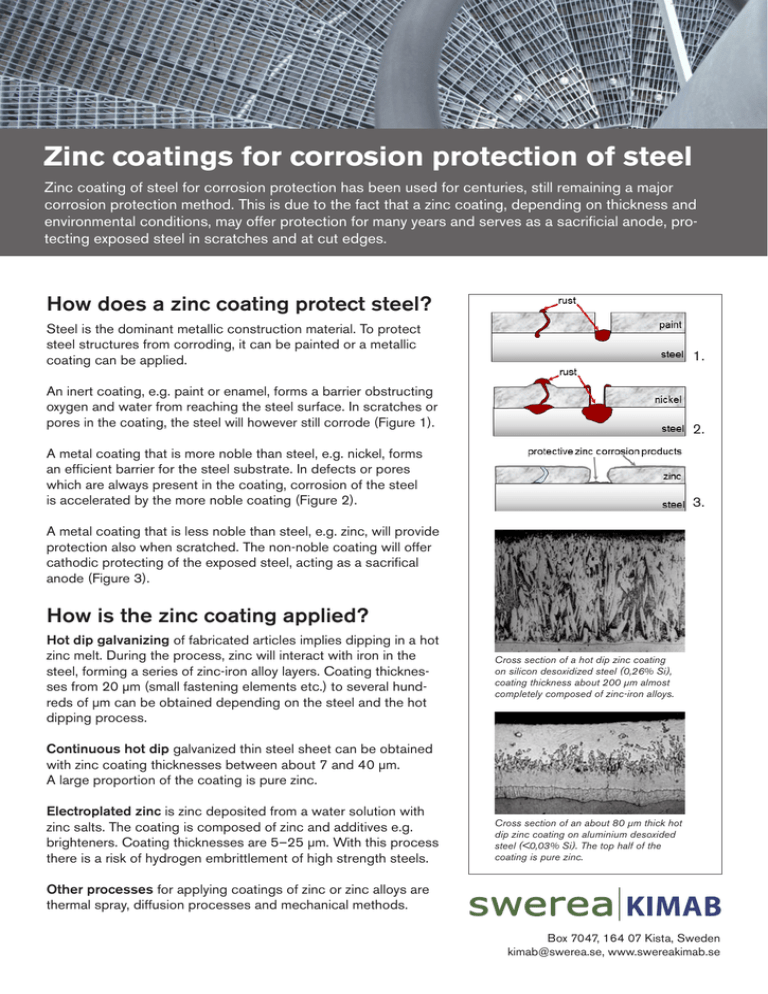

Zinc coatings for corrosion protection of steel Zinc coating of steel for corrosion protection has been used for centuries, still remaining a major corrosion protection method. This is due to the fact that a zinc coating, depending on thickness and environmental conditions, may offer protection for many years and serves as a sacrificial anode, protecting exposed steel in scratches and at cut edges. Zink Zink som som korrosionsskydd korrosionsskydd av av stål stål Förzinkning av stål för att hindra rostangrepp har tillämpats i århundraden och är fortsatt ett Förzinkning av stål för att hindra steel? rostangrepp har tillämpats i århundraden och är fortsatt ett How does a mycket zinc coating protect och mycket viktigt viktigt korrosionsskydd. korrosionsskydd. Att Att så så är är fallet fallet beror beror på på att att zinkskiktet, zinkskiktet, beroende beroende på på tjocklek tjocklek och kan under zinkSteel is the dominantanvändningsmiljö, metallic construction material. To många protectår användningsmiljö, kan skydda skydda under många år och och dessutom dessutom skyddar skyddar stålet stålet ii skador skador ii skiktet, skiktet, zinken ”offrar sig”. steel structures from en corroding, it can be painted or a metallic ”offrar sig”. 1. coating can be applied. stål? An inert coating, e.g.Varför paint orskyddar enamel,zink forms a barrier obstructing Varför skyddar zink stål? oxygen and water from steel surface. In scratches Stål är mest använda metalliska konStålreaching är vårt vårt the mest använda metalliska kon- or För att skydda stålet pores in the coating, struktionsmaterial. the steel will however still corrode (Figure struktionsmaterial. För att skydda stålet från från1). att rosta kan man måla det eller lägga på att rosta kan man måla det eller lägga på ett ett A metal coating that metallskikt. is more noble than steel, e.g. nickel, forms metallskikt. an efficient barrier for the steel substrate. In defects or pores which are always present in the coating, corrosion of the steel is accelerated by the more noble coating (Figure 2). Hur Hur får får man man på på zink zink på på ytan? ytan? Styckvis Styckvis varmförzinkning varmförzinkning innebär innebär doppning doppning ii en zinksmälta. Vid varmdoppningen komen zinksmälta. Vid varmdoppningen kom2. mer järnet och zinken att diffundera in ii mer järnet och zinken att diffundera in varandra varför det bildade skiktet kommer varandra varför det bildade skiktet kommer att att bestå bestå av av järn-zinklegeringar. järn-zinklegeringar. SkikttjockleSkikttjocklekar från 20 µm flera kar från 20 µm (mindre (mindre fästelement) fästelement) till till flera hundra µm kan fås, beroende på stålkvalitet hundra µm kan fås, beroende på stålkvalitet 3. och och varmförzinkningsprocess. varmförzinkningsprocess. A metal coating that is less noble than steel, e.g. zinc, will provide inert t.ex. emalj, En inert ytbeläggning, ytbeläggning, t.ex. färg färg eller ellerwill emalj, protection also whenEn scratched. The non-noble coating offer ger en barriär som hindrar syre och vatten att ger en barriär som hindrar syre och vatten att cathodic protecting of the exposed steel, acting as a sacrifical nå stålytan. I skador eller porer i beläggningnå stålytan. I skador eller porer i beläggninganode (Figure 3). en enkommer kommer stålet stålet dock dock fortfarande fortfarande att att rosta. rosta. How is the zinc coating applied? Hot dip galvanizing of fabricated articles implies dipping in a hot zinc melt. During the process, zinc will interact with iron in the steel, forming a series of zinc-iron alloy layers. Coating thicknesEn En metallbeläggning metallbeläggning som som är är ädlare ädlare än än stål, stål, till till ses from 20 µm (small fastening elements etc.) to several hundexempel exempel nickel, nickel, utgör utgör en en effektiv effektiv barriär barriär med med reds of µm can be obtained dependingIIon the steel thesom hot låg skador och porer, låg egenkorrosion. egenkorrosion. skador och and porer, som dipping process. aldrig aldrig helt helt kan kan undvikas, undvikas, accelererar accelererar beläggbeläggningen ningen stålets stålets korrosion. korrosion. Continuous hot dip galvanized thin steel sheet can be obtained with zinc coating thicknesses between about 7 and 40 µm. A large proportion of the coating is pure zinc. Electroplated zinc is zinc deposited from a water solution with En som är mindre än Enismetallbeläggning metallbeläggning som är additives mindre ädel ädel zinc salts. The coating composed of zinc and e.g.än stål, stål, till till exempel exempel zink, zink, behöver behöver inte inte vara vara helt helt brighteners. Coatingtät thicknesses are 5–25 µm. With this process tät för för att att skydda skydda stålet. stålet. Detta Detta eftersom eftersom den den there is a risk of hydrogen embrittlement of high strength steels. oädla och oädla beläggningen beläggningen ”offrar ”offrar sig” sig” och därigedärigenom nom skyddar skyddar stålet stålet från från att att rosta rosta även även ii skaskaOther processes fordor. applying coatings of zinc or zinc alloys are dor. thermal spray, diffusion processes and mechanical methods. Cross section of a hot kiseltätat dip zinc coating(0,26% Si), Tvärsnitt Tvärsnitt av av zinkskikt zinkskikt på på kiseltätat stål stål (0,26% Si), on silicon desoxidized steel (0,26% Si), enbart av skiktet är ca 200 µm tjockt och består nästan skiktet coating är ca 200 µm tjockt och består nästan enbart av thickness about 200 µm almost järn-zink. järn-zink. completely composed of zinc-iron alloys. Cross section of an about 80 µm thick hot Tvärsnitt av ett ca 80 µm tjockt zinkskikt på aluminiTvärsnitt dip zinc coating on aluminium desoxided umtätat stål(<0,03% (<0,03% Si). Översta halvan av skiktet umtätatsteel Si). The top half of the består av består coating av ren zink. is pure zinc. Kontinuerligt Kontinuerligt varmförzinkad tunnplåt kan fås fås med mellan ca 7 och 40 µm tjocka zinkskikt. skikt. En stor del av skiktet består av ren zink. Box 7047, 164 07 Kista, Sweden kimab@swerea.se, www.swereakimab.se Zinc alloy coatings. Continuous hot dip coating is a common process for alloyed zinc coatings, e.g. Galfan (5% aluminum) and zinc coatings with 1–3% magnesium and aluminium. How long does a zinc coating offer corrosion protection? Despite zinc being less noble than steel, offering cathodic protection at coating defects, the zinc corrosion rate is almost always lower than that of steel. This is due to the corrosion protective zinc corrosion products formed under atmospheric conditions (in air), as well as in some waters and in soil. The zinc corrosion rate will depend on the environmental conditions. In air outdoors, surfaces are exposed to wet and dry periods making the formation of protective zinc corrosion products possible. Without excessive amounts of chlorides and air contaminants, corrosion rates are generally low: 0.4 µm per year measured in Stockholm and about 1 µm/year measured 50–100 m from the sea shore at the Swedish west coast. If surfaces are constantly wet, the corrosion products formed will not be as protective, especially not if chlorides are present. As an example, zinc corrosion rates of about 8 µm per year have been measured on a pier in southern China. Corrosion rates in fresh water are between 2 and 20 µm per year, lowest in hard water. Corrosion rates in soil vary between about 1 and 25 µm per year, lowest in sand and sandy moraine above the groundwater level. Outdoors in Northern Europe, a 10 µm electroplated zinc coating would protect the steel substrate for 5–25 years, however not as long in crevices or in areas with accumulated water or dirt. With the substantially thicker coatings that can be obtained by hot dip galvanizing, it is in many cases possible to obtain long term corrosion protection also in some soils. Under some conditions, zinc is not as suitable as corrosion protection, e.g. if the surface is constantly covered by condensed water or if there is salt (chlorides) on the surface. Corrosion rates given above have been measured for pure zinc. Measurements performed under atmospheric conditions (in air) have shown similar corrosion rates also for hot dip zinc coatings (zinc-iron) and for alloys with low levels of alloying elements. Higher levels of alloying elements change the corrosion behaviour zinc. Alloys with high aluminium contents, such as Galvalume (55% aluminium), show pitting corrosion instead of the uniform corrosion obtained with unalloyed zinc. Corrosion of zinc and zinc alloys is governed by the protective ability of the corrosion products formed. This means that accelerated testing may give misleading results. As an example, in salt spray testing, corrosion rates of some zinc alloys is far lower than that of traditional zinc alloys while similar corrosion rates are obtained under natural environmental conditions. Research and consultancy in corrosion and coatings Lena Sjögren, lena.sjogren@swerea.se +46 (0)8 674 17 34